Характеристики токарный станок от 5: ОТ-5 Станок токарно-винторезный повышенной точности облегченный. Паспорт, схемы, характеристики, описание

alexxlab | 28.12.2022 | 0 | Токарный

Токарно-винторезный станок 1Н65-5 – цена, отзывы, характеристики с фото, инструкция, видео

Токарно-винторезный станок 1Н65-5 предназначен для выполнения разнообразных токарных работ, включая точение конусов и нарезание резьб: метрических, дюймовых, модульных, питчевых.

Высокая мощность привода и жесткость станка, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможности прогрессивных инструментов при обработке различных материалов.

Особенности конструкции

- жесткость, виброустойчивость и температурная стабильность конструкции позволяют получать необходимую точность обработки;

- 2х призменные направляющие станины в сочетании с высокой надежностью других узлов обеспечивают длительный срок эксплуатации станка с сохранением первоначальной точности;

- частота обратного вращения шпинделя в 1,3 раза выше чем прямое, что сокращает время обработки резьб;

- точение длинных конусов производится одновременным выполнением продольной подачи суппорта и подачи резцовых салазок при соответствующем их повороте;

- коробка подач обладает высокой жесткостью кинематической цепи, имеет 2е электромагнитные муфты дистанционного переключения подач без остановки станка;

- все силовые зубчатые колеса кинематической цепи изготовлены из легированной стали, закалены и отшлифованы;

- ограждения зоны резания и патрона, электрические и механические блокировки гарантируют безопасную работу на станке.

| Характеристика | Значение |

|---|---|

| Наибольший диаметр заготовки устанавливаемой и обрабатываемой, мм: | |

| над суппортом, мм | 650 |

| над выемкой в станине, мм | 1400* |

| Наибольшая длина обрабатываемой заготовки, мм | 5000 |

| Длина выемки в станине от зеркала патрона, мм | 390 |

| Размер конца шпинделя передней бабки по DIN | 2-15М |

| Количество ступеней частот вращения шпинделя | 24 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 128 |

| Пределы частот вращения шпинделя, об/мин | 5 – 500 |

Пределы рабочих подач, мм/об. : : | |

| продольных, мм/об | 0,06 – 2,42 (0,6 – 19,36***) |

| поперечных, мм/об | 0,022 – 0,88 (0,022 – 7,04***) |

| резцовых салазок, мм/об | 0,022 – 0,88 (0,022 – 7,04***) |

| Пределы шагов нарезаемых резьб: | |

| метрических, мм | 1 – 96 |

| дюймовых, ниток/дюйм | 24 – 0,25 |

| модульных, модуль | 0,5 – 24 |

| питчевых, питч диам. | 96 – 1 |

| Ускоренное перемещение суппорта, м/мин: | |

| продольное | 3 |

| 1 | |

| Мощность главного привода, кВт | 15 |

| Наибольший вес обрабатываемой детали в центрах,кг | 10000,8000* |

| Мощность главного привода,кВт | 22 |

| Масса 1Н65-5 1Н65-5 , кг | 15750 |

| Габариты: | |

| длина, мм | 8180 |

| ширина, мм | 2200 |

| высота, мм | 1770, 1880 |

Комментарии и вопросы:

Комментариев пока нет, но ваш может быть первым.

Разметить комментарий или вопрос

Станок токарно-винторезный универсальный 165 (РМЦ 5000) – цена, отзывы, характеристики с фото, инструкция, видео

Токарно-винторезный станок 1Н65-5 предназначен для выполнения разнообразных токарных работ, включая точение конусов и нарезание резьб: метрических, дюймовых, модульных, питчевых.

Высокая мощность привода и жесткость станка, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможности прогрессивных инструментов при обработке различных материалов.

Особенности конструкции

- жесткость, виброустойчивость и температурная стабильность конструкции позволяют получать необходимую точность обработки;

- 2х призменные направляющие станины в сочетании с высокой надежностью других узлов обеспечивают длительный срок эксплуатации станка с сохранением первоначальной точности;

- частота обратного вращения шпинделя в 1,3 раза выше чем прямое, что сокращает время обработки резьб;

- точение длинных конусов производится одновременным выполнением продольной подачи суппорта и подачи резцовых салазок при соответствующем их повороте;

- коробка подач обладает высокой жесткостью кинематической цепи, имеет 2е электромагнитные муфты дистанционного переключения подач без остановки станка;

- все силовые зубчатые колеса кинематической цепи изготовлены из легированной стали, закалены и отшлифованы;

- ограждения зоны резания и патрона, электрические и механические блокировки гарантируют безопасную работу на станке.

| Характеристика | Значение |

|---|---|

| Наибольший диаметр заготовки устанавливаемой и обрабатываемой, мм: | |

| над суппортом, мм | 650 |

| над выемкой в станине, мм | 1400* |

| Наибольшая длина обрабатываемой заготовки, мм | 5000 |

| Длина выемки в станине от зеркала патрона, мм | 390 |

| Размер конца шпинделя передней бабки по DIN | 2-15М |

| Количество ступеней частот вращения шпинделя | 24 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 128 |

| Пределы частот вращения шпинделя, об/мин | 5 – 500 |

Пределы рабочих подач, мм/об. : : | |

| продольных, мм/об | 0,06 – 2,42 (0,6 – 19,36***) |

| поперечных, мм/об | 0,022 – 0,88 (0,022 – 7,04***) |

| резцовых салазок, мм/об | 0,022 – 0,88 (0,022 – 7,04***) |

| Пределы шагов нарезаемых резьб: | |

| метрических, мм | 1 – 96 |

| дюймовых, ниток/дюйм | 24 – 0,25 |

| модульных, модуль | 0,5 – 24 |

| питчевых, питч диам. | 96 – 1 |

| Ускоренное перемещение суппорта, м/мин: | |

| продольное | 3 |

| поперечное | 1 |

| Мощность главного привода, кВт | 15 |

| Наибольший вес обрабатываемой детали в центрах,кг | 10000,8000* |

| Мощность главного привода,кВт | 22 |

| Масса 165 (РМЦ 5000) 1Н65-5 , кг | 15750 |

| Габариты: | |

| длина, мм | 8180 |

| ширина, мм | 2200 |

| высота, мм | 1770, 1880 |

Комментарии и вопросы:

Комментариев пока нет, но ваш может быть первым.

Разметить комментарий или вопрос

Отзывы о 165 (РМЦ 5000):

Отзывов пока нет, но ваш может быть первым.Оставить отзыв

Особенности малого токарного станка

Бесплатная доставка в выбранный город (в более глубоком регионе взимается дополнительная плата) как управлять этим токарным станком. #MiniLathe #Lathe_Price #Lathe_Price_in_india

1) Этот станок #Small_Lathe Вы можете использовать этот станок на небольшом производстве, в ортопедической больнице, в лаборатории кузнечного завода и в своем гараже.

2) В этой машине мы дали редуктор, у него 2 рычага.

3) В этом #станке мы также дали #автоскорость и его крутящий момент шпинделя тоже очень большой.

4) В этой машине у вас есть 9 типов подачи и вы можете сбрасывать 9 типов нитей, если вы используете для переключения передач в ней, вы можете подавать больше и вы можете сбрасывать больше нитей.

5) Передняя бабка очень важна для этой машины.

6) Передняя бабка имеет 8 скоростей, но если вы хотите больше скорости, то мы дали шкиву 2 шага в этой машине, чтобы вы могли получить больше скорости.

7) На этой #машине можно работать до 1600 об/мин и минимум 50 об/мин.

Эта машина #Minilathe Цена: – 73 500 рупий. Только.

1) यह मशीन #Smallathe है। आप इस मशीन का उपयोग एक छोटे उद्योग, आर्थोपेडिक अस्पताल, फोर्जिंग पшить

2) हमने इस मशीन में गियरबॉक्स दिया है, इसमेतर 2 लथ

3) इस # मैचिने में, हमने # डिपोस्पीड भी दिया है और इसका स्पिंडल टॉर्क भी बहुत है।।।।।।।।। है है है है

4). ।

5) इस मशीन में हेडस्टॉक बहुत महत्वपूर्ण है।

6) हेडस्टॉक में 8 प्ा

).

1) Как можно использовать мини-токарный станок?

2) Сколько оборотов может работать на токарном станке?

3) Как обрабатывается поверхность на токарном мини-станке?

4) Как устроен мини-токарный станок?

5) Насколько ровны оси x и z на мини-токарном станке?

6) Как нарезать резьбу на токарном станке?

7) Как пользоваться переключателем на токарном мини-станке?

8) Какова скорость токарного станка для хобби?

9) Как установить патрон на токарном станке и как снять патрон?

10) Как упаковать мини токарный станок BANKA?

11) Как станок BANKA Mini Lathe загружается и разгружается?

12) Какие бесплатные аксессуары имеются в комплекте с этим мини-токарным станком Токарный станок Модель Beau 30-500

13) Почему на станке предусмотрен квадратный резцедержатель?

16) Нужно ли брать столик в модели БАНКА 30?

15) Сколько моделей зубчатых колес в мини-токарном станке БАНКА 30–5000?

16) Почему этот токарный станок не имеет подходящего большого патрона True?

16) Следует ли использовать Spunk Guard в мини-токарном станке BANKA 30?

14) Какой самый большой вырез в модели 30?

19) Каков вес модели BANKA 30? 200 кг

20) В какой мастерской и на каком заводе в основном работает BANKA модель 30?

1) मिनी लेथ मशीन का उपयोग कैसे किया जा सकता है?

2) मिनी लेथ मशीन में कितने RPM काम कर सकते हैं?

3) मिनी लेथ मशीन में सरफेस फिनिश होती है?

4) मिनी-लेथ मशीन का डिज़ाइन कैसा है?

5) एक मिनी लेथ मशीन में x- अक्ष और z- अक्ष कितनेेे।।्?

6) मिनी लेथ मशीन में थ्रेड कैसे होता हे ?

7).

8) हॉबी लेथ मशीन की कितनी गति होती है?

9).

10) कैसे बांका मिनी लेथ मशीन पैक करने के लिए?

11) बांका मिनी लेथ मशीन लोड और अनलोड कैसे करेगी?

12).

१४) क्या मॉडल बांका 30 में टेबल लेना जरुरी हे?

१५) बांका 30-500 मिनी लेथ में कितने मॉड्यूल के यि यि यि

१६) क्यों इस लेथ मशीन में बड़ा True Chuck स्यूटेबल नहीं ?

१७) बांका 30-500 मिनी लेथ में स्पेलश गार्ड लेना चाा चाा चाा

१८) बांका 30-500 में बड़ा से बड़ा कट कितनी होती हे ?

१९) बांका 30-500 का वजन कितना हे ? 200 кг

२०) बांका 30-500 ज्यादाता

Высота центра: 150 мм

Отверстие шпинделя: 20 мм

Расстояние между центрами: 500 мм

Длина станины: 3 фута

Скорость вращения шпинделя: 1200 об/мин

Ширина станины: 180 мм 3 фазы, переключатель R/F, быстросменный резцедержатель, включая станок.

Токарный станок General Maxi.

Для получения дополнительной информации посетите нас:

www.ravimachines.com

Ссылка на продукт: – https://ravimachines. com/product/mini-lathe-machine-banka-30/

com/product/mini-lathe-machine-banka-30/

Специальная цена для звонка г-ну Тауфику: – +91-9377093780 Менеджер по продажам

Whatsapp: –

https:/ /wa.me/919377093780

Facebook:-

https://www.facebook.com/Ravi.Machine/

Альбом наших фотографий:-

https://photos.app.goo.gl/tzHT6KyGQUqCPwM36

हमारे दे दे मशीन के वीडियो देखने के लिए यहां क्लिक करें.

https://youtu.be/Ypt-903UY-U

https://youtu.be/zsrTlWyKijs

https://youtu.be/tE0LzcS1c00

https://youtu.be/1q81ROxssvU

https://youtu.be/i91EcwH0zR8

https://youtu.be/jpyU8umn5-o

https://youtu.be/FW8yPkSqQfU

https://youtu.be /Rsoi3tjquLc

0:00 на какую тему видео?

0:55 Живая резка на мини-токарном станке.

1:17 Мини-токарный станок, описание всех функций.

7:34 Как упаковать и отправить?

8:39 Сколько аксессуаров бесплатно?

Характеристики токарного станка — WriteWork

РЕЗЮМЕ

Токарный станок — отец всех станков, и он упоминается в ранней истории многих рас. По мере развития принципов взаимозаменяемого производства и массового производства возникла необходимость в создании станков, способных производить детали в больших количествах.

По мере развития принципов взаимозаменяемого производства и массового производства возникла необходимость в создании станков, способных производить детали в больших количествах.

Целью данного отчета является рассмотрение пяти различных «Типов токарных станков» в отношении их производственного применения, а также сравнение важных аспектов производства и массового производства. Он будет сосредоточен на традиционном токарном станке с центральным центром и его развитии в: производственные токарные станки.

Определения, графики и рисунки также включены в этот отчет.

§ СОДЕРЖАНИЕ

1. ВВЕДЕНИЕ 4

1.1.ПРОЦЕДУРЫ 4

1.2.РАССМОТРЕННЫЕ ТЕМЫ 4

1.3. Термы эталона 4

2. Теоретическая фон 5

3. Типы точек, компонентов и операторов 5

3,1. Центр Токана 5

3.2. Токарно-револьверные станки 6

3.2.1.1. Токарный станок с токарным станком 6

3.2.1.2. Револьверный токарный станок 7

3.2.2. Токарный станок с ЧПУ. 7

7

Токарный станок, обрабатывающий детали транспортного самолета…

Обычный токарный станок. Автор : Greudin, 2003. Лицензия…

Английский: Обучение FMS с обучаемым роботом, верстаком…

3.2.3. Одношпиндельный токарный автомат. 8

4. Система удержания и удержания работы и инструмента 9

5. Настройка и программирование 11

6. Система измерения измерения 12

7. Экономические аспекты 13

8. Ссылки 15

1. Введение

1.1. -ТЕХНИЧЕСКОЕ ЗАДАНИЕ

1.1.1. – В соответствии с инструкциями, данными Майклом Томасом (руководителем модуля) по направлению «Производство и основные материалы» Технологического факультета Гламорганского университета, этот отчет был необходим и подготовлен как часть итоговой оценки.

1.1.2. – Предложение этого отчета рассматривает пять различных «Типов токарных станков» в связи с их производственным применением.

1.1.3. – Этот отчет был оценен и написан Виктором Мартинесом-Пересом, студентом первого курса бакалавриата инженеров-механиков (с отличием) в Университете Гламорган-Понтипридд, Уэльс

1.2. -ПРОЦЕДУРЫ

Исследования для этого отчета проводились двумя способами. :

1.2.1 Исследования из конспектов лекций и справочников

1.2.2. Исследования в Интернете.

1.3. – ОТКРЫТЫЕ ТЕМЫ

В этом отчете основное внимание будет уделено традиционным токарным станкам с центральным центром и их развитию в: производственные токарные станки в связи с их производственным применением.

2. ТЕОРЕТИЧЕСКИЕ ПРЕДПОСЫЛКИ

Человек всегда пытался найти способы облегчения ручного труда и методы ведения бизнеса для сокращения рабочей силы, ускорения производства и снижения эксплуатационных расходов.

Токарный станок является отцом всех станков и упоминается в ранней истории многих гонок, когда он, оснащенный фиксированным упором, использовался для токарной обработки дерева. Для его развития до той формы, в которой он известен сегодня, Генри Модсли (179 г.7) разработал токарный станок с суппортом, который позволяет людям очень быстро и точно обтачивать большие куски металла. Многие считали его важнейшей разработкой в области производства станков [1]. По мере развития принципов взаимозаменяемого производства и массового производства возникла необходимость в создании станков, способных производить детали в больших количествах.

Для его развития до той формы, в которой он известен сегодня, Генри Модсли (179 г.7) разработал токарный станок с суппортом, который позволяет людям очень быстро и точно обтачивать большие куски металла. Многие считали его важнейшей разработкой в области производства станков [1]. По мере развития принципов взаимозаменяемого производства и массового производства возникла необходимость в создании станков, способных производить детали в больших количествах.

Сегодня токарно-винторезный станок можно определить как универсальный станок с механическим приводом, используемый для производства цилиндрических заготовок. Когда обрабатываемая деталь металла вращается на токарном станке, одноточечный режущий инструмент продвигается радиально в заготовку на заданную глубину и перемещается в продольном направлении вдоль оси заготовки, удаляя металл в виде стружки. С помощью приспособлений и принадлежностей можно выполнять и другие операции [4]. Токарные станки используются для производства круглых, конических, плоских или сферических деталей. [13]

[13]

Общие процессы наружного токарного станка: торцовка, прямолинейная токарная обработка, конусная токарная обработка, нарезание резьбы.

Общие внутренние процессы токарного станка: сверление, растачивание, внутренняя прямая и коническая токарная обработка, зенкерование, зенкерование, развертывание, нарезание резьбы и нарезание резьбы производство тысяч продуктов, которые мы используем каждый день.

3. ТИПЫ СТАНКОВ, КОМПОНЕНТОВ И ОПЕРАТОРОВ

3.1. ЦЕНТРАЛЬНЫЙ ТОКАРНЫЙ СТАНОК

Токарный станок с двигателем обычно используется для обработки отдельных деталей в соответствии с требуемыми спецификациями. Некоторые из распространенных операций, выполняемых на токарном станке: торцовка, токарная обработка конусов, параллельная токарная обработка, нарезание резьбы, накатка, растачивание, сверление и развертывание. [4]

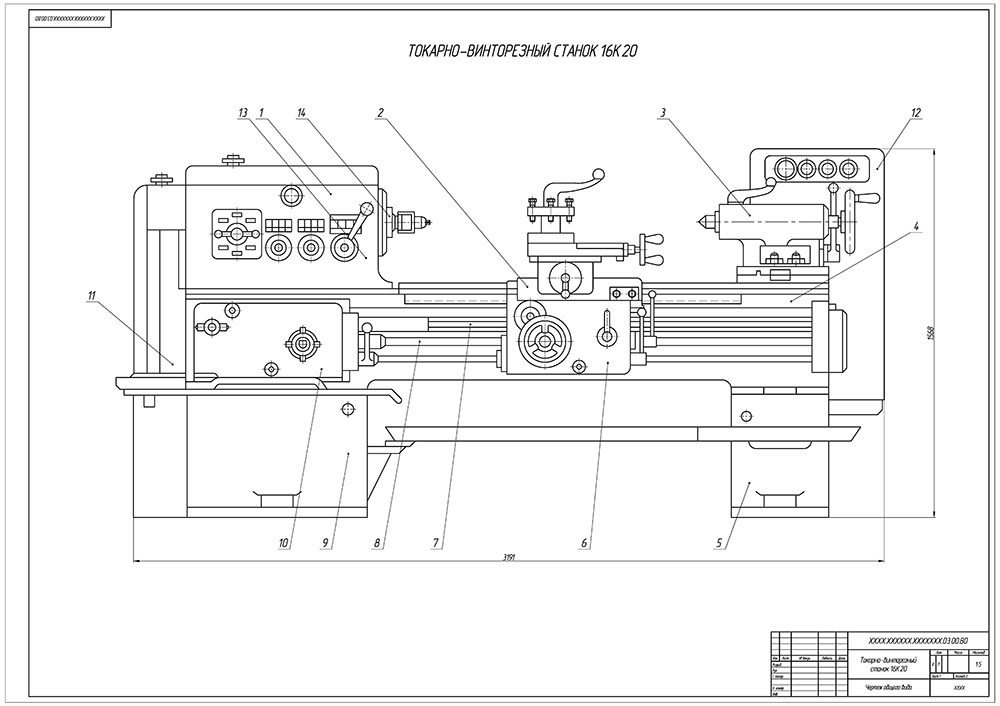

Токарно-винторезный станок схематично показан на (Рисунок-1): он состоит из горизонтальной станины, поддерживающей переднюю бабку, заднюю бабку и каретку. Все станки должны иметь средства поддержки или удержания заготовки. Задняя бабка может быть зажата в различных положениях вдоль станины для размещения заготовок различной длины. Короткие заготовки нужно только зажать патроном.

Все станки должны иметь средства поддержки или удержания заготовки. Задняя бабка может быть зажата в различных положениях вдоль станины для размещения заготовок различной длины. Короткие заготовки нужно только зажать патроном.

Рисунок-1

Базовый токарный станок требует квалифицированного оператора, и качество производимой работы будет зависеть от его/ее заботы и внимания. Для производственной работы желательно исключить возможность отклонений и ошибок, и с этой целью на каретке часто устанавливаются механические упоры, позволяющие точно вернуться в положение, а также отключать силовые подачи, когда требуемый разрез завершен. [4]

Станки токарные токарные идеально подходят для изготовления простых и сложных токарных деталей, как из прутка, так и из заготовок. Заготовки могут быть точеными, коваными или литыми.

3.2. ПРОИЗВОДСТВЕННЫЕ ТОКАРНЫЕ СТАНКИ

Производственные токарные станки обычно используются, когда необходимо изготовить большое количество дублирующих деталей. Токарные станки с токарной станиной и револьверной головкой, одношпиндельные автоматические токарные станки и токарный станок с ЧПУ являются распространенными станками в этой группе.

Токарные станки с токарной станиной и револьверной головкой, одношпиндельные автоматические токарные станки и токарный станок с ЧПУ являются распространенными станками в этой группе.

3.2.1 Токарные станки с токарными станками и револьверными головками

Токарные станки с токарными станками и револьверными головками в основном схожи по своему общему устройству и работе. Они во многом отличаются от токарных станков. Они имеют более жесткую конструкцию, более мощные и имеют более короткие и жесткие станины. Составного ползуна нет, а стойка инструмента обычно представляет собой четырехходовую револьверную головку, установленную непосредственно на передней части поперечного ползуна. Задняя часть поперечного суппорта также имеет простую стойку для отрезного инструмента при работе с прутком. Делительная револьверная головка заменяет заднюю бабку, и именно эта револьверная головка несет большую часть инструментов. Инструмент предварительно настроен, и револьверную головку можно индексировать или поворачивать, чтобы установить каждый инструмент в нужное положение.

3.2.1.1. Токарный станок Capstan меньше по размеру и чаще всего используется для обработки прутков, оснащенных цанговым патроном. Его башня установлена на отдельной вспомогательной платформе, которую можно закрепить в любой точке основной платформы. Зажим является более жестким и постоянным, так как подложка устанавливается нечасто. Башня автоматически поворачивается от станции к станции. Револьверный затвор снабжен регулируемыми упорами, которые ограничивают его движение по направлению к передней бабке. Оператор не должен выполнять никаких измерительных процессов, а просто подает инструмент в работу до тех пор, пока упор не предотвратит дальнейшее движение. Затем инструмент извлекается вручную и используется сетевой инструмент. Упор автоматически изменяется, когда каждый новый инструмент индексируется в нужном положении.

3.2.1.2. Револьверный токарный станок больше и тяжелее и используется для обработки больших отливок. Это следующая разработка в предоставлении производственной машины для использования неквалифицированным оператором. Револьверный токарный станок обычно оснащен пневматическим или ручным патроном или специальным токарным приспособлением для удержания заготовки. Основное отличие токарного станка с токарным станком заключается в том, что револьверная головка установлена на каретке, которая скользит непосредственно по основной станине станка. Индексация не автоматическая, а выполняется вручную после разблокировки башни. При этом поперечный салазок упрощен и снабжен одной перевернутой стойкой для инструментов сзади и квадратной делительной револьверной головкой, вмещающей до четырех инструментов, установленной спереди. Для продольного и поперечного перемещений предусмотрен номерной барабан упоров. Все, что требуется от оператора, — это повернуть револьверную головку и барабан и переместить каретку на заданный упор. На некоторых токарно-револьверных станках можно установить до 20 различных инструментов на ползун или револьверную головку седловидного типа, и каждый инструмент можно быстро и точно повернуть в нужное положение.

Револьверный токарный станок обычно оснащен пневматическим или ручным патроном или специальным токарным приспособлением для удержания заготовки. Основное отличие токарного станка с токарным станком заключается в том, что револьверная головка установлена на каретке, которая скользит непосредственно по основной станине станка. Индексация не автоматическая, а выполняется вручную после разблокировки башни. При этом поперечный салазок упрощен и снабжен одной перевернутой стойкой для инструментов сзади и квадратной делительной револьверной головкой, вмещающей до четырех инструментов, установленной спереди. Для продольного и поперечного перемещений предусмотрен номерной барабан упоров. Все, что требуется от оператора, — это повернуть револьверную головку и барабан и переместить каретку на заданный упор. На некоторых токарно-револьверных станках можно установить до 20 различных инструментов на ползун или револьверную головку седловидного типа, и каждый инструмент можно быстро и точно повернуть в нужное положение. После установки инструментов каждая деталь изготавливается быстро и точно. [8]

После установки инструментов каждая деталь изготавливается быстро и точно. [8]

3.2.2. Токарный станок с ЧПУ.

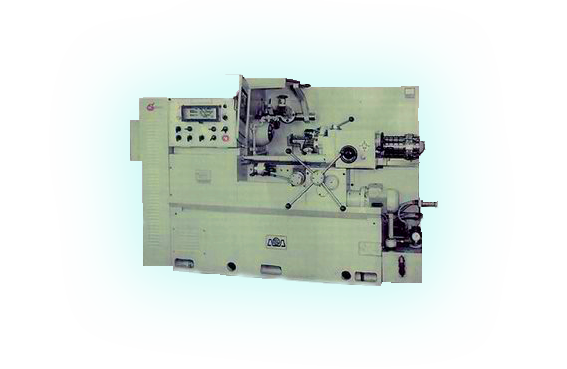

Станок с числовым программным управлением (ЧПУ) (рис. 2) является одной из последних модификаций базового токарно-винторезного станка и представляет собой станок с ЧПУ с дополнительной функцией бортового компьютера.

Рисунок 2.- Токарный станок с ЧПУ

Этот токарный станок с числовым программным управлением используется в основном для операций настройки и может экономично и автоматически производить валы практически любой формы. Этот токарный станок может превзойти большинство типов токарных станков и обеспечивает экономию инструментов, настройки и времени цикла.

Под числовым программным управлением мы подразумеваем, что станок может управляться автоматически с помощью носителя (бумажная лента). Инструмент будет делать только то, что ему говорит лента, которая подается в машину. Но термин компьютерное числовое управление (ЧПУ) относится к компьютеру, который соединен со станком с ЧПУ. Это делает машину более универсальной, потому что теперь мы можем хранить информацию в банке памяти, сохраняя то, что есть на ленте ЧПУ, и повторяя ее без необходимости каждый раз перематывать ленту. Вы также можете запрограммировать задание вручную, шаг за шагом, непосредственно на машине; это называется ручным вводом данных. В обоих случаях теперь вы можете создать новую ленту или изменить содержимое банка памяти, создав новую ленту. Это стоит дороже, но теперь у оператора больше гибкости в производстве детали. Например, если инструмент затупился, вы можете вручную изменить подачу скорости фрезы, чтобы обеспечить плавный рез. Таким образом, резак может отрезать еще до 10 деталей, прежде чем оператору придется сменить инструмент. Это увеличивает количество деталей на инструмент и сокращает время простоя станка, что очень выгодно. Если компании необходимо добавить или удалить разделы детали для доработки или обновления, это можно сделать, нажав две-четыре кнопки.

Это делает машину более универсальной, потому что теперь мы можем хранить информацию в банке памяти, сохраняя то, что есть на ленте ЧПУ, и повторяя ее без необходимости каждый раз перематывать ленту. Вы также можете запрограммировать задание вручную, шаг за шагом, непосредственно на машине; это называется ручным вводом данных. В обоих случаях теперь вы можете создать новую ленту или изменить содержимое банка памяти, создав новую ленту. Это стоит дороже, но теперь у оператора больше гибкости в производстве детали. Например, если инструмент затупился, вы можете вручную изменить подачу скорости фрезы, чтобы обеспечить плавный рез. Таким образом, резак может отрезать еще до 10 деталей, прежде чем оператору придется сменить инструмент. Это увеличивает количество деталей на инструмент и сокращает время простоя станка, что очень выгодно. Если компании необходимо добавить или удалить разделы детали для доработки или обновления, это можно сделать, нажав две-четыре кнопки.

В токарном станке с ЧПУ приводы маховиков обычного токарного станка заменены на компьютер, позволяющий управлять положением салазок. Это открывает возможность создания неограниченного количества профилей с помощью непрерывного управления положением ползуна. [3]

Это открывает возможность создания неограниченного количества профилей с помощью непрерывного управления положением ползуна. [3]

Затем это можно расширить за счет установки револьверных головок с компьютерным управлением и револьверной головки с компьютерным управлением на продольных и поперечных направляющих вместо задней бабки. Поскольку больше не нужно предусмотреть человека-оператора, машину можно сделать более компактной и сложной. Кровать может быть изменена и размещена под наклоном, чтобы улучшить поток охлаждающей жидкости. Приводные шпиндели могут быть встроены в револьверные головки, что позволяет выполнять операции фрезерования и сверления, а также позволяет изготавливать сложные детали за одну операцию.

3.2.3. Одношпиндельный токарный автомат.

Этот токарный станок отличается от шпиля тем, что револьверная головка вращается вокруг горизонтальной оси, а не вокруг вертикальной оси. Он также будет иметь несколько радиальных суппортов, используемых для формовки и отрезки инструментов.

Этот токарный станок особенно популярен в качестве первого станка с подачей прутка с помощью устройства подачи прутка магазинного типа. Производят в малых (рис. 6 и 7) и средних количествах. Он предназначен для токарной обработки мелких деталей, обычно используемых в камерах, электронных гаджетах, пистолетах-распылителях, гидравлических и пневматических устройствах, фитингах, кабельных вводах и т. д., изготовленных из алюминия, латуни или мягкой стали. Они также могут производить детали для автомобилей, такие как поршни, кольца, направляющие клапанов, валы, выталкивающие штифты и т. д. Некоторые примеры работ показаны ниже.

Управление циклом обработки больше не возлагается на оператора, а контролируется самой машиной, обычно посредством движений, приводимых в действие кулачком.

4. СИСТЕМЫ РАБОТЫ И ИНСТРУМЕНТА

4.1. ЗАДЕРЖКА

Патрон является наиболее распространенным методом крепления заготовок. (Рисунок-8). Патрон имеет три или четыре кулачка и устанавливается на конце основного шпинделя. Трехкулачковый патрон применяют для захвата цилиндрических заготовок, когда выполняемая операция такова, что обрабатываемая поверхность концентрична с рабочими поверхностями. Челюсти имеют ряд зубьев, которые входят в зацепление со спиральными канавками на круглой пластине внутри патрона. Эта пластина может вращаться с помощью ключа, вставленного в квадратное гнездо, что приводит к одновременному радиальному движению челюстей. Поскольку кулачки находятся на одинаковом расстоянии от оси патрона, цилиндрические заготовки автоматически центрируются при захвате.

Трехкулачковый патрон применяют для захвата цилиндрических заготовок, когда выполняемая операция такова, что обрабатываемая поверхность концентрична с рабочими поверхностями. Челюсти имеют ряд зубьев, которые входят в зацепление со спиральными канавками на круглой пластине внутри патрона. Эта пластина может вращаться с помощью ключа, вставленного в квадратное гнездо, что приводит к одновременному радиальному движению челюстей. Поскольку кулачки находятся на одинаковом расстоянии от оси патрона, цилиндрические заготовки автоматически центрируются при захвате.

В четырехкулачковом патроне каждый кулачок можно регулировать независимо, вращая радиально установленные резьбовые винты. Хотя точная установка заготовки может занять довольно много времени, для нецилиндрических заготовок часто необходим четырехкулачковый патрон.

Для очень сложных форм можно использовать круглую планшайбу. Планшайба имеет радиальные прорези, которые позволяют прикрепить заготовку к планшайбе болтами.

Для небольших токарных станков для обработки материала, представленного в виде прутков, часто используются цанги. Эти цанги представляют собой фактически разрезные втулки, которые плотно прилегают к заготовке и имеют конус на внешней поверхности. Втягивание цангового патрона в соответствующее коническое отверстие на конце шпинделя приводит к сжатию цангового патрона и захвату заготовки.

Для точной токарной обработки или в случаях, когда рабочая поверхность не совсем цилиндрическая, заготовку можно обтачивать между центрами. (Рисунок-9). Первоначально в заготовке просверлено коническое центральное отверстие на каждом конце, чтобы обеспечить расположение центров токарного станка. Перед опорой заготовки между центрами (один в передней бабке и один в задней бабке) на конце передней бабки закрепляется собачка (прижимное устройство). Собачка устроена таким образом, что наконечник вставляется в прорезь приводной пластины, установленной на главном шпинделе, обеспечивая вращение заготовки вместе с шпинделем. [11]

[11]

В цанговом патроне на переднем конце имеется разъемная пружинная цанга. Сначала заготовку зажимают, закрывая цангу заготовкой с помощью гайки.

Планшайбы используются для неправильных форм. Планшайба имеет радиально расположенные пазы, которые позволяют закреплять заготовку на ней с помощью болтов

Хотя используются те же формы удержания заготовки, что и для традиционных станков, они автоматизированы и могут иметь встроенные в них системы позиционирования. Автоматизация закрытия патрона может осуществляться механическим, пневматическим или гидравлическим приводом.

4.2. ИНСТРУМЕНТАЛЬНЫЙ ДЕРЖАТЕЛЬ

Часто бывает так, что самым сложным этапом в производстве продукта является определение того, как удерживать заготовку материала во время ее обработки. Инструмент не должен загрязнять рабочую систему крепления. Система удержания заготовки не должна мешать операциям механической обработки. [6]

Режущие инструменты токарных станков обычно удерживаются двумя способами:

В держателях инструментов, которые обеспечивают жесткость при удерживании режущего инструмента.

· В резцедержателях: которые служат средством удержания резцедержателя или режущего инструмента

Стандартный

Инструментальная стойка, обычно поставляемая с токарным станком, имеет стандартный или круглый тип (Рисунок-10). Этот резцедержатель, который вставляется в Т-образный паз опоры компаунда, обеспечивает средство удержания и регулировки резцедержателя или режущего инструмента. Вогнутое кольцо и клин обеспечивают возможность регулировки высоты режущего инструмента.

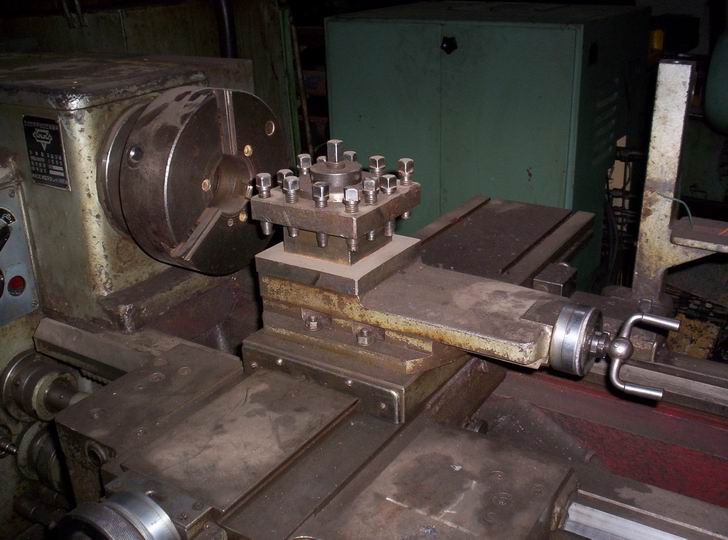

Револьверный тип или четырехпозиционный резцедержатель

Револьверный тип или четырехпозиционный резцедержатель (рис. 11) предназначены для удержания четырех режущих инструментов, которые можно легко индексировать для использования по мере необходимости. Несколько операций, таких как настройка, нарезание канавок, нарезание резьбы и отрезка могут быть выполнены на заготовке путем ослабления фиксирующей рукоятки и поворота держателя до тех пор, пока нужный резец не окажется в положении резания. Это сокращает время наладки различных инструментов/насадок и, таким образом, увеличивает производительность.

Это сокращает время наладки различных инструментов/насадок и, таким образом, увеличивает производительность.

Быстросменный держатель инструмента

Изготавливаются в различных стилях для различных типов режущих инструментов. Каждый держатель имеет соединение «ласточкин хвост» (рис. 12) и подходит к стойке инструмента с соединением «ласточкин хвост», которая крепится к составной опоре.

Инструмент удерживается на месте набором винтов. После того, как инструмент затупился, держатель и инструмент можно заменить другим предустановленным блоком. Это полезно, когда обрабатывается много деталей одного размера, поскольку точка резания на инструментальной насадке, предварительно заданная в инструментальном цехе, находится точно в том же положении, что и инструмент, который она заменяет. Каждый резцедержатель устанавливается на ласточкин хвост на стойке инструмента и фиксируется в этом положении с помощью зажима. Рифленая гайка на каждом держателе обеспечивает вертикальную регулировку.

Основное различие между традиционным креплением инструмента и креплением инструмента с ЧПУ заключается в использовании предварительной настройки. Это может быть достигнуто несколькими способами, такими как инструмент, удерживаемый в фиксируемом держателе инструмента, блочный инструмент и сменные элементы инструмента/наконечника.

Системы предварительной настройки инструмента используют специальные приспособления для предварительной настройки возможных систем измерения координат. После установки инструмента в револьверную головку системы проверки можно использовать для учета небольших неточностей в настройке в дополнение к износу инструмента.

5. НАСТРОЙКА И/ИЛИ ПРОГРАММИРОВАНИЕ СТАНКА

Лучший токарный станок в мире будет работать плохо, если он не будет правильно настроен в первую очередь. Даже новый токарный станок не будет резать параллельно, если он не выровнен должным образом, а чистота поверхности, которой можно достичь, будет значительно улучшена за счет уменьшения вибрации, передаваемой на заготовку и инструмент от двигателя и редуктора токарного станка. Кроме того, если токарный станок был установлен в течение длительного времени, стоит пройти тестовые процедуры, чтобы проверить его центровку. Ни одна из задействованных процедур не является особенно сложной, и для получения хорошего конечного результата не требуются дорогостоящие инструменты

Кроме того, если токарный станок был установлен в течение длительного времени, стоит пройти тестовые процедуры, чтобы проверить его центровку. Ни одна из задействованных процедур не является особенно сложной, и для получения хорошего конечного результата не требуются дорогостоящие инструменты

Процесс установки токарного станка логичен, и первым шагом является проверка того, насколько ровным является фундамент.

Во-вторых, правильное скручивание в станине — это простая регулировка домкратных винтов на подъемных блоках или установка прокладок под ножки токарного станка — такие регулировки выполняются на конце задней бабки.

Установка режущего инструмента

Режущий инструмент должен быть установлен на правильной высоте. Если он установлен слишком высоко, то инструмент будет тереться о заготовку, выделяя тепло и ухудшая качество поверхности, а также притупляя кромку режущего инструмента. Если режущий инструмент установлен слишком низко, то заготовка будет натягиваться на верхнюю часть режущего инструмента и повредит режущий инструмент или вытащит заготовку из куска. Серьезность проблемы будет определяться задействованными силами, которые связаны с высотой над или под центром заготовки, а также с используемыми материалами, скоростью подачи, скоростью резания и глубиной резания. Режущий инструмент также необходимо крепко удерживать в резцедержателе, используя все имеющиеся зажимные винты. Режущий инструмент не должен выступать дальше резцедержателя, чем это необходимо, так как это увеличивает риск вибрации, приводящей к повреждению режущего инструмента и плохому качеству поверхности и допуску.

Серьезность проблемы будет определяться задействованными силами, которые связаны с высотой над или под центром заготовки, а также с используемыми материалами, скоростью подачи, скоростью резания и глубиной резания. Режущий инструмент также необходимо крепко удерживать в резцедержателе, используя все имеющиеся зажимные винты. Режущий инструмент не должен выступать дальше резцедержателя, чем это необходимо, так как это увеличивает риск вибрации, приводящей к повреждению режущего инструмента и плохому качеству поверхности и допуску.

Связи CAD/CAM

Широкое использование систем CAD привело к значительным изменениям в создании программ ЧПУ. Компьютер «знает» геометрию, заданную дизайнером. Он хранит в своей памяти значения уравнений линий, окружностей и т.д. Это означает, что геометрия может быть передана в программу CAM, которая регулирует размеры, созданные дизайнером, для создания нового набора геометрии, чтобы определить путь вырезания, необходимый для изготовления детали. Таким образом, кто-то должен определить, какой резак; будут использоваться скорость подачи и скорость шпинделя. Это технологические решения, обычно принимаемые инженером-технологом с учетом прочности материала заготовки, зажима и количества удаляемого материала.

Таким образом, кто-то должен определить, какой резак; будут использоваться скорость подачи и скорость шпинделя. Это технологические решения, обычно принимаемые инженером-технологом с учетом прочности материала заготовки, зажима и количества удаляемого материала.

В настоящее время обычной практикой является загрузка заданной конструктором геометрии и последующая обработка ее в программе обработки. Это может сэкономить значительное количество времени, а также предотвращает ошибки, которые может сделать программист при выполнении расчетов и повторном вводе размеров в компьютер. Это также возлагает ответственность за форму продукта на дизайнера. Чертеж не должен содержать ошибок, так как CAM-система будет точно следовать ему.

К сожалению, производители станков не согласовали универсальный стандарт для машинного языка. Это вынуждает компании использовать постпроцессоры для преобразования вывода CAM файла ISO CL в конкретный язык станка. Точно так же системы САПР имеют свои собственные форматы, и был установлен Международный стандарт обмена графическими данными, позволяющий компаниям обмениваться информацией САПР между различными системами. Широко распространенный из них используется Auto CAD, форматом DXF, и большинство систем CAM принимают файлы DXF или IGES в качестве входных данных. [10]

Широко распространенный из них используется Auto CAD, форматом DXF, и большинство систем CAM принимают файлы DXF или IGES в качестве входных данных. [10]

Возможности редактирования значительно расширяют возможности использования станка, поскольку программы могут быть скопированы для изготовления нескольких деталей из одного куска материала, а комплекты деталей могут быть изготовлены за одну настройку станка.

6. ИЗМЕРИТЕЛЬНАЯ СИСТЕМА

Благодаря достижениям в области технологий были разработаны станки, способные производить заготовки с чрезвычайно малыми допусками. В результате измерительные инструменты и оборудование пришлось модернизировать, чтобы точно измерять более жесткие допуски. Потребность в точных измерениях была необходима из-за взаимозаменяемости производства, когда детали, произведенные в одной детали, могут быть собраны с деталями, произведенными на другом заводе или даже в другой стране. [12]

Использование центра Тщательная проверка является обязательной, хотя требуемая точность детали определяет тип измерительных инструментов, которые следует использовать. [4]

[4]

Крюковая линейка очень удобна для измерения размера заготовки.

Штангенциркули будут использоваться для измерения диаметра отверстий или ширины шпоночных каналов и пазов, а затем будут перенесены на микрометр.

Микрометр может использоваться для измерения вала изделия в машине.

Штангенциркули используются для точных измерений.

Калибры-пробки также используются для измерения отверстий.

Циферблатные индикаторы используются для проверки центровки станков, приспособлений и заготовок перед обработкой

7. ЭКОНОМИЧЕСКИЕ АСПЕКТЫ

В любой инженерной операции экономическая стоимость операции играет жизненно важную роль в определении скорости или скорости. операции. Если бы мы вырезали ненужный материал с очень низкой скоростью, время выполнения операции увеличилось бы. А вместе с этим стоимость рабочей силы, стоимость эксплуатации машины и накладные расходы делают операцию более дорогостоящей. Если бы та же операция выполнялась на очень высокой скорости, износ режущего инструмента ускорился бы. Оператору придется чаще менять инструмент и, следовательно, чаще перетачивать инструмент и переустанавливать его на станке. Таким образом, увеличится стоимость инструмента, стоимость переустановки инструмента и время простоя станка. Влияние скорости на различные затраты показано на (Рисунок-13), который показывает, что только при определенной скорости работа является наиболее экономичной. [9]

Оператору придется чаще менять инструмент и, следовательно, чаще перетачивать инструмент и переустанавливать его на станке. Таким образом, увеличится стоимость инструмента, стоимость переустановки инструмента и время простоя станка. Влияние скорости на различные затраты показано на (Рисунок-13), который показывает, что только при определенной скорости работа является наиболее экономичной. [9]

Подход к автоматизации сильно зависит от объема производства. Обычно для описания объема производства используются три категории: массовое производство, включающее более 1 миллиона компонентов в год, крупносерийное производство и мелкосерийное производство менее нескольких сотен в каждом производственном цикле.

Станок с числовым программным управлением, в котором оператор заменен оборудованием с обратной связью, содержащий различные инструкции, как правило, экономичен для обработки тех средних компонентов, которые требуются небольшими партиями и не требуют большого разнообразия операций обработки с использованием различных инструментов системы и различные положения заготовки.

Сложные компоненты дороги, потому что они имеют значительную материальную ценность и обычно требуют большого объема механической обработки. Для этих компонентов наиболее экономичным является выбор станка, в котором интегрированы различные функции обработки. Например, АСС.

Г-н After Debarr [12] сравнил производственные затраты для различных систем в количественном выражении. Это сравнение представлено на (Рис. 14) и показывает, как выбор систем в значительной степени зависит от размера партии. Ясно, что ручные системы оправданы только для самых маленьких партий и что числовое управление, вероятно, будет экономически выгодным для широкого спектра мелко- и среднесерийного производства.

Точность и чистота поверхности также должны приниматься во внимание, когда речь идет о затратах, и поэтому необходимо учитывать функцию, предназначенную для обработанной поверхности. Спецификация слишком жестких допусков или слишком гладких поверхностей является одним из основных способов, с помощью которых дизайнер может добавить ненужные затраты. В качестве руководства по сложности обработки в пределах требуемых допусков можно указать:

В качестве руководства по сложности обработки в пределах требуемых допусков можно указать:

· Допуски от 0,127 до 0,25 мм легко достигаются.

· Допуски от 0,025 до 0,05 мм получить несколько сложнее, что приведет к увеличению производственных затрат.

· Допуски 0,0127 мм и более требуют хорошего оборудования и квалифицированных операторов и значительно увеличивают производственные затраты.

Даже если поверхность можно обработать на одном станке, потребность в более гладкой поверхности будет означать увеличение затрат.

Типичная шероховатость поверхности при токарной обработке составляет от 6,3 до 2,5 мкм.

Время обработки и, следовательно, стоимость обработки обратно пропорциональны квадратному корню из шероховатости поверхности. (Рисунок-15) показывает взаимосвязь между себестоимостью и качеством поверхности для типичной токарной операции.

8. ССЫЛКИ

[1]Titlt Hammer – Steel City Founders http://tilthammer.com/bio/maud.htm

[2] http://www.