Как сделать токарный станок по дереву своими руками из дрели: Самодельный токарный станок из дрели и редуктора болгарки (19 фото+описание изготовления)

alexxlab | 23.01.1992 | 0 | Токарный

Токарный станок своими руками по дереву из дрели

Дерево является наиболее востребованным материалом для мастеров Кулибиных и прочих самодельщиков. Во многом его популярность обусловлена не только универсальностью в применении, но также доступностью и простотой обработки.

В большинстве случаев для работы с деревом можно использовать свой личный ручной инструмент, который у каждого найдется в наличии: ножовки по дереву, рубанки, стамески, шлифовальные бруски.

Применяются и различные виды электроинструмента: дрель, шуруповерт болгарка, ручной фрезер. Купить их может практически каждый, тем более если человек занимается деревообработкой.

Но в тех случаях, когда необходимо придать деревянной заготовке цилиндрическую форму, выточить ручки для инструмента, сделать шкивы, а также подсвечники и другие декоративные элементы, без токарного станка не обойтись.

Купить такое оборудование — не всегда по карману. Но всегда есть альтернативный вариант. Например, простой станочек при желании можно изготовить самому. Это не так уж и сложно, как может показаться сначала.

Например, простой станочек при желании можно изготовить самому. Это не так уж и сложно, как может показаться сначала.

На нашем сайте представлены разные варианты самодельных токарных станков по дереву: от примитивных, несложных в изготовлении и бюджетных до универсальных конструкций. Благодаря такому разнообразию вариантов, вы можете выбрать то, что подходит именно вам.

Устройство токарного станка по дереву

Прежде чем приступить к изготовлению и сборке, важно для начала ознакомиться с конструктивными особенностями оборудования. Здесь можно выделить пять ключевых узлов.

Базой самоделки является основание (или правильно будет сказать — станина). На неподвижной площадке располагаются все другие конструктивные элементы, без которых невозможна работа станка.

Основание должно быть основательным (простите за тавтологию), прочным и надежным. Для станины мастера-самодельщики используют как металлические, так и деревянные площадки.

Еще одними важными конструктивными элементами являются так называемые бабки. Без них работа в принципе невозможна. Именно между ними фиксируется обрабатываемая заготовка.

Без них работа в принципе невозможна. Именно между ними фиксируется обрабатываемая заготовка.

Обратите внимание: от того, насколько ответственно вы подойдете к сборке и установке бабок токарного станка по дереву напрямую будет зависеть качество обработки заготовки. Поэтому рекомендуем сначала ознакомиться с основными нюансами. Важное и обязательное условие — их центра должны быть соосными.

Для их изготовления целесообразно использовать именно металл (чем толще, тем лучше), однако есть немало альтернативных конструкций, в которых они реализованы из фанеры или дерева.

Изготавливая для себя токарный станок по дереву своими руками, не стоит забывать об изготовлении подручника.

Это пятый конструктивный элемент, который хоть и не влияет непосредственно на работу станка, как предыдущие, но обязательно должен быть.

Регулируемый подручник служит опорой для токарных инструментов, а именно — столярных резцов, с помощью которых происходит обработка деревянной заготовки.

Есть и более сложные в изготовлении «домашние» конструкции — к примеру, работающие совместно с копиром. Их тоже можно сделать самостоятельно, но в данном случае потребуется определенный опыт, ну и умение работать с чертежами.

Разновидности станков для домашнего использования

Для домашнего применения разработано множество видов станков по дереву, каждая из которых отличается своим строением, размером и предназначением. Среди них имеются специальные типы, которые обладают узконаправленным или многопрофильным набором опций и функций.

К ним относятся:

Промышленные. Они используются в промышленных масштабах. Эти модели отличаются высокой производительностью. Как правило, подобные конструкции оборудованы множеством функций, которые позволяют создать качественное изделие. Они имеют большие габариты и вес

Миниатюрные модели. Это оборудование предназначается для небольшого производства. Станок имеет небольшой вес. В основном до 85 кг. Это позволяет передвигать аппарат в любое место.

Мощность двигателя достигает порядка 900 Вт. Такая разновидность имеет минимальное количество опций, которых достаточно для домашнего применения.

Бытовой тип. Название оборудование говорит само за себя. Чаще всего его устанавливают на специальный стол или верстак. Такая модель способна производить единичные изделия. Они обладают минимальной мощностью. Такой показатель сказывается на скорости работы и производительности прибора. На фото станков по дереву представлены современные модели оборудования.

Возможности самодельного станка

Понятно, что гаражные мини «версии» заводских моделей отличаются от последних по многим параметрам. Тем не менее работать на них можно, и они неплохо справляются со своей задачей.

Выточить декоративный деревянный подсвечник или ручку для стамески и напильника — с этой операцией справится даже самый простецкий станок с приводом от электродрели, собранный из дерева.

Подробно о том, как собрать такой токарный станочек из бросовых материалов и на скорую руку, можно прочитать на нашем сайте в данной статье.

Если же вам требуется агрегат для более серьезных работ, то станину лучше изготовить основательную — из толстого металла.

На самодельных конструкциях можно без проблем вытачивать деревянные шкивы для каких-либо гаражных самоделок, разные цилиндрические детали, красивые пепельницы из дерева и др.

Еще раз хотим обратить ваше внимание на то, что собрать токарный станок для дерева своими руками будет выгодно, если вам необходимо обрабатывать (обтачивать) малогабаритные заготовки и в малых объемах. Для более серьезных и ответственных вещей лучше приобрести заводские конструкции.

Реализация привода

Многих мастеров и самодельщиков часто интересует даже не то, как сделать токарный станок по дереву, а какой привод выбрать.

Тут, конечно, все зависит от ваших возможностей, а также от того, что именно вы собираетесь делать, какие детали вытачивать.

Если речь идет о бюджетном варианте, для которого не требуются чертежи и серьезные расчеты, то с ролью привода вполне справится электродрель. Это один из наиболее часто применяемых вариантов.

Это один из наиболее часто применяемых вариантов.

Некоторые мастера используют вместо обычного привода из электродрели угловую шлифмашинку (болгарку), но широкого распространения такое конструктивное решение не получило.

Тем более, что использование болгарки без регулировки оборотов — вообще нецелесообразно. Подробнее об изготовлении токарного станка из УШМ читайте здесь.

Если вам нужна конструкция, чтобы изготавливать разные поделки и детали из дерева, то имеет смысл использовать электродвигатель, который посредством ремня будет соединяться с приводными шкивами (причем они должны быть разного диаметра).

При это сам токарный станок, а точнее его основные элементы желательно изготавливать из металла. В данном случае конструкция получится не только надежной и основательной, но и безопасной, что тоже немаловажно.

Использование дрели

Как уже было написано ранее — одной из наиболее популярных конструкций для гаража и домашней мастерской является простейший токарный станочек на базе электродрели.

Изготовить его несложно, а работать на нем — просто. Для изготовления основных конструктивных элементов можно использовать то, что найдется у вас под рукой.

Например, станину можно сделать из куска металлической двутавровой балки. Также можно взять за основу швеллер или строительный уголок — очень много вариантов.

Сами бабки можно сделать из того же двутавра. Также необходимо будет сделать простой хомут для надежной жесткой фиксации электродрели на своем месте.

Такой мини токарный станок по дереву можно установить прямо на рабочем столе, а после окончания работ — убрать в угол мастерской, сняв с него дрель.

С мотором от стиралки

Если конструкции на базе сетевой электродрели пользуются популярностью из-за простоты сборки, то станки с приводом из электродвигателя привлекают внимание своей универсальностью.

Для изготовления подобного токарного станка можно уже отдельно разработать чертежи с основными узлами и подробными размерами. Это очень поможет при сборке.

Обратите внимание, что при использовании мотора от стиралки можно использовать несколько основных конструктивных решений.

Можно реализовать как прямой привод, когда на вал надевается специальная (часто — самодельная) насадка для фиксации заготовки, так и непрямой — когда вращение на шпиндель передается через систему шкивов и ременной передачи.

Задняя бабка крепится к подвижной площадке, что позволит легко перемещать ее по станине, подстраиваясь под размер обрабатываемой детали или заготовки.

Обязательно изготавливаем корпус из металла или дерева, внутри которого будет находиться электродвигатель.

И на лицевую сторону корпуса можно вывести кнопку включения. Дополнительно, если есть возможность, можно установить плату регулировки оборотов.

Токарный станок по дереву своими руками (бюджетный вариант DIY)

Преамбула.

Мысль собрать станок по дереву у меня появилась после прочтения обзора Настольный мини токарный станок (спасибо автору). Но мощность станка из этого обзора мне показалось недостаточной, а цена избыточной. Покупать более мощный — еще дороже. И я решил сделать станок своими руками, тем более что у меня без дела лежала старая дрель на 3000 оборотов в минуту (с регулятором оборотов).

Но мощность станка из этого обзора мне показалось недостаточной, а цена избыточной. Покупать более мощный — еще дороже. И я решил сделать станок своими руками, тем более что у меня без дела лежала старая дрель на 3000 оборотов в минуту (с регулятором оборотов).

Для чего дома нужен такой станок? Что полезного можно сделать с его помощью? Да ничего! Ручки для напильников, рюмки, подсвечники, шары… Ну максимум — шахматные фигуры. Но дурная голова рукам покоя не даёт, и если я чего решил, то сделаю станок обязательно (хоть он мне и не нужен, по большому счёту). Просто я люблю мастерить что -либо, работать руками. Хобби у меня такое.

По главной ссылке обзора — главная (по моему мнению) деталь станка, это основание с подшипником для дрели. Правда, оно продаются немного для других целей, но я его чуть модернизирую и оно подойдет для моей задачи. Остальные ссылки (на другие запчасти) будут внутри обзора.

Что нужно, что бы собрать станок? Совсем не много. Самое главное — хомут для дрели и задняя бабка. Остальное — на ваше усмотрение. Я выбрал вот такой набор запчастей (цены указаны на момент покупки):

Остальное — на ваше усмотрение. Я выбрал вот такой набор запчастей (цены указаны на момент покупки):

- Хомут для дрели с подшипником — 8 $;

- Бабка с вращающимся конусом — 16$;

- Упор для заготовки в виде сверла-коронки — 0,81 $;

- Патрон под резьбу (куплен на рынке) — 3$;

- Профиль П-образный — 1.5$

- Несколько кусочков фанеры ~ 3$;

- Крепежная фурнитура (саморезы, болты, гайки) ~ 1.5$;

- Набор резцов по дереву — 1.2$;

- Старая дрель, имеющаяся почти у каждого мужчины;

- 2-3 часа свободного времени и ведро энтузиазма — 0$;

- Две руки, растущие не из Ж… — бесценно.

Ну и конечно все было куплено с кэшбэком летишоп (ссылка реф). Помогает сэкономить. Я обычно коплю-коплю кэшбэк, а потом трачу его на покупку чего то не очень нужного (такого, как запчасти к этому станку), на что потратить «живые» деньги жалко..

Вторая по важности деталь в станке — задняя бабка. Пару слов про бабку. С виду бабка сделана хорошо, конус на закрытом подшипнике.

Но я ей остался недоволен, и если кто то захочет повторить мой «подвиг», то рекомендую поискать что то более подходящее в качестве задней бабки. Можно использовать вариант попроще и подешевле за 8.71$

Либо доработать «бабку», как это сделал я. Размеры «Бабки», ее слабые места и доработку см под спойлером

скрытый текст↓ Размеры «бабки»

«Вороток» сделан плохо, прокручивает, ему просто не за что зацепиться малюсеньким винтиков. Дорабатывается легко, см фото

Сама рабочая часть бабки так же плохо держится в «тисках», винт слабый, не может он ее затянуть как надо. Дорабатывается тоже легко, см фото

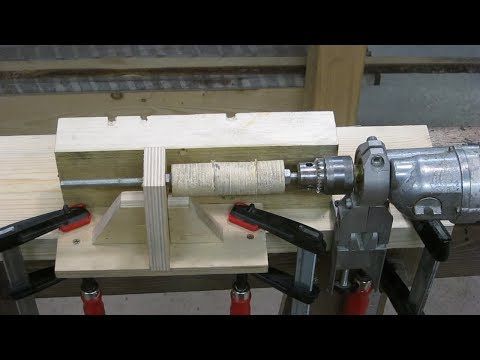

Итак, все, что нужно — собрано. В качестве материала основания использую фанеру. А точнее — разделочную доску, толщиной 8мм, купленную в ближайшем хозмаге. Вы можете использовать для основания любой материал, который у вас найдется

Сначала я должен одеть патрон на резьбу «основания» для дрели. Но вот не задача, резьба в патроне дюймовая, а на «основании» метрическая.

Придется как всегда поработать напильником. Временно фиксирую дрель с основанием на доске, и включаю ее

Придется как всегда поработать напильником. Временно фиксирую дрель с основанием на доске, и включаю ееПри помощи напильника (бруска, наждачки, углошлифовальной машинки или другого точащего инструмента) уменьшаем диаметр вала так, что бы патрон плотно одевался на него (не по резьбе, а просто). Главное — лишнего не сточить, постоянно нужно примерять

Одеваем патрон

Фиксируем его сваркой (прошу сильно не ругать за сварочный шов, я не сварщик) Примерно прикидываем размеры будущего станка

Размечаем фанеру по этим размерам и делаем распил

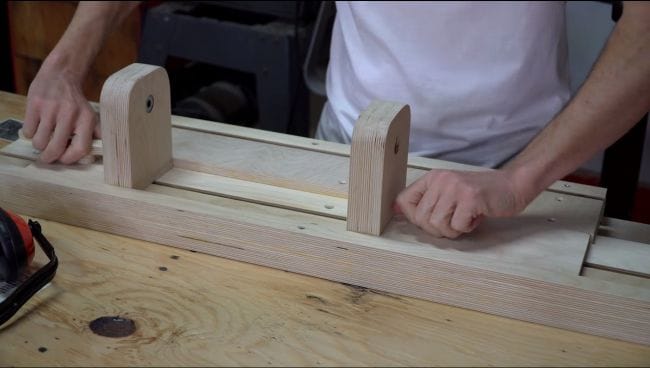

Для передвижения задней «бабки» нужно изготовить «салазки». Для этого отпиливаем два П-образных профиля нужной длины. Внутренний размер профиля — 17мм. Толщина фанеры — 8мм. Значит внутри профиля поместится два листа фанеры. Один лист — основание, и второй — подвижная нижняя часть «салазок».

Изготавливаем подвижную часть салазок, для этого выпиливаем два прямоугольных кусочка, в один из которых «встраиваем» мебельные гайки.

А на второй кусок фанеры крепим «бабку» Стачиваем лишнее (если что то будет торчать)

и собираем «бабку» на салазках. Излишне торчащие винты я потом обрежу/ Обратите внимание, что гайки-барашки и вороток бабки у меня получились очень близко друг к другу. Это неудобно, я уже подумываю, что нужно их удалить друг от друга, так как при откручивании «барашков» все время мешает вороток бабки. Лучше сразу разнести их, и сделать подальше друг от друга.

При помощи «барашковых» гаек мы стягиваем два кусочка фанеры, и они плотно фиксируются на П-образных профилях. То есть ослабляем барашки, передвигаем «бабку» в нужное положение (по длине заготовки), и фиксируем ее «барашками».

Пришло время закрепить П-образные профиля на основании станка. Накерним (Автоматическое керно за 2.76$, кому интересно), просверлим отверстия

и прикручиваем профиля к основанию снизу

Повторяем процедуру с торца (возможно это лишнее, но я решил закрепить их основательно) Салазки с «бабкой» готовы.

Любым доступным способом замеряем, на сколько основание с дрелью отличается по высоте от «бабки». Стараемся сделать это как можно точнее

Любым доступным способом замеряем, на сколько основание с дрелью отличается по высоте от «бабки». Стараемся сделать это как можно точнееПодкладываем под основание с дрелью фанеру нужной толщины и фиксируем ее. Делаем разметку и сверлим для крепления основания

Так как найти фанеру нужной толщины я не смог, я подложил под нее несколько кусков металла нужной толщины, что бы добиться нужной высоты

Крепим основание с дрелью к нашему станку. Получилось — почти идеально

Под заднюю стенку дрели подкладываю кусочек фанеры что бы дрель «лежала», а не висела

Посмотрим на нижнюю часть станка. Сейчас она имеет разную высоту, из за прикрученного к нижней части П-образного профиля. Выравниваю ее при помощи того же профиля, но распиленного пополам (и ставшего уголком)

и прикручиваю полученный станок к еще одному листу фанеры. Теперь основание состоит из двух листов фанеры, стянуты между собой саморезами. Между ними — профиль.

На фото кажется, что патрон и конус не совпадают, но это не так, она находятся в одной плоскости

Небольшой факап.

Прикрутив к основанию еще один лист фанеры, я закрыл крепежные винты основания дрели, а значит если нужно будет «подтянуть» гайки, я не смогу этого сделать. Поэтому, я вымеряю где находятся винты, и высверливаю под них отверстия

Прикрутив к основанию еще один лист фанеры, я закрыл крепежные винты основания дрели, а значит если нужно будет «подтянуть» гайки, я не смогу этого сделать. Поэтому, я вымеряю где находятся винты, и высверливаю под них отверстияТеперь через эти отверстия я могу отверткой зафиксировать винты, и «подтянуть» или наоборот открутить основание с дрелью

Итого станок в сборе

В качестве «упора» для обрабатываемой заготовки я решил использовать сверло-коронку на 15мм диаметром Испробуем станок в деле

Работает. Но немного бьет (все таки патрон приварен к валу с небольшим перекосом. Попробуем снять его

И закрепить сверло-коронку в патрон дрели, без переходников. Диаметр сверла как раз подошел к подшипнику основания

Теперь работает намного лучше, биения заготовки сведено на нет

GIF-анимация, кликнуть что бы посмотреть станок в работе По мере работы конус и сверло-коронка глубже врезаются в заготовку, и необходимо подтягивать бабку при помощи воротка

Вот и всё! Станок готов!

Максимальная длина заготовки — 250 мм, диаметр 80мм

Минимальная длина заготовки — 30 мм

Длина всего станка (с учетом торчащей сзади дрели) ~650 мм

Ах да, чуть не забыл, нужен упор для резцов.

Временно прикрутил уголок. Но ширина упора недостаточна для обработки длинных заготовок, позже я его модернизирую и сделаю на всю длину Ну что же, попробуем станок в деле Для первого раза не плохо (не смейтесь надо мной, профи токарного дела)

Временно прикрутил уголок. Но ширина упора недостаточна для обработки длинных заготовок, позже я его модернизирую и сделаю на всю длину Ну что же, попробуем станок в деле Для первого раза не плохо (не смейтесь надо мной, профи токарного дела)Резец в руках не держал со времен школы

Скорее всего это будет подсвечник или рюмка, когда я его закончу. Но черенок, который я взял для пробы станка, пересушенный и не лучшего качества (ему минимум 3 года). Какую древесину использовать лучше для такого дела — я еще не знаю, надо будет поискать такую информацию.

Теперь несколько слов про резцы. У меня был набор самых дешевых резцов (~1,2$) из Леруа, который я никому не стану советовать ввиду их полнейшей непригодности. Сталь тонкая и мягкая, гнется и ломается, быстро тупится.

Хороший набор резцов стоит дороже моего станка, поэтому резцы я решил сделать сам из стамесок (которые в магазинах стоят 1-2$). Пока получилось «не очень», но у меня еще все впереди.

Вот такой получился токарный станок. Если есть вопросы, пишите их в комментариях. Всем спасибо, и удачного всем шоппинга!

Если есть вопросы, пишите их в комментариях. Всем спасибо, и удачного всем шоппинга!

Добавлено 28.05.2017 Только что получил станок 80W, как в одном из обзоров на сайте (заказывал для родственника). Мощности в нем явно не хватает, и задняя бабка «никакая», тоже требует доработки. А корпус двигателя с вентиляцией — туда забивается стружка, нужно постоянно чистить, иначе двигатель долго не проживет. Собственно там много доработок нужно делать, но все реально при желании. А вот обороты у него поболее. Но тут вопрос к моей старой дрели, пора покупать новую на 5000 оборотов. Тем не менее мой самодельный станок оказался более функциональным в этом плане.

Какое дерево можно обрабатывать

Подойдут любые породы дерева: дуб, береза, ясень, граб, и тем более — сосна или другие хвойные. Склеенные заготовки из березовой фанеры тоже можно обтачивать на самодельном токарном станке.

А используя вспомогательный копировальный инструмент, можно изготавливать очень классные вещи.

Поэтому касательно выбора древесины можно особо не заморачиваться — самодельная конструкция справится с обработкой любых небольших заготовок из дерева.

Правила использования и техника безопасности

При работе на любом оборудовании важно соблюдать элементарные правила ТБ. В первую очередь, необходимо обязательно использовать средства личной защиты — маску или очки.

Собирая для себя токарный станок по дереву своими руками, важно заранее предусмотреть для него подходящее место, где он будет надежно установлен.

Место должно быть ровным и прочным. И рабочий стол в принципе подойдет для этого. Также можно изготовить отдельное место.

Также крайне важно, чтобы над тем местом, где будет находиться станок, было организовано хорошее освещение.

Перед началом работы необходимо убедиться в надежном креплении обрабатываемых деревянных заготовок, а также в работоспособности всех узлов конструкции.

Сделать своими руками деревообрабатывающий токарный станок совсем несложно — мы поделились с вами простыми решениями, которые под силу реализовать каждому мастеру.

Источник

Составные компоненты домашнего токарника

По конструктивному устройству домашний станок мало чем отличается от производственного стационарного оборудования.

К общим составляющим узлам любого станочного оборудования, связанного с токарной обработкой древесины относятся:

- Станина – это неподвижная опорная платформа, на которой крепится вся конструкция. Заводские стационарные станки оборудуются неподвижной металлической опорой. В самодельных мини — станках в качестве станины можно использовать прочные деревянные балки, соединенные между собой брусом. Станина «отвечает» за устойчивость всего токарного оборудования.

- Бабка, размещаемая на опоре токарного станка. Основное предназначение этого узла состоит в точном поддержании и перемещении обрабатываемой деревянной заготовки по отношению к сверлу электродрели. В зависимости от расположения на станочном оборудовании и функционального назначения этот узел подразделяется на переднюю бабку, отвечающую за точность вращательного движения и заднюю бабку, основное назначение которой заключается в создании упорной части станка.

- Электродвигатель для создания вращательного момента обрабатываемой детали. Фабричные стационарные модели оборудуются трехфазными электроприводами, работающими от напряжения 380 Вт и частотой вращения электромотора 1500 об/мин. В домашнем варианте достаточно электродвигателя мощностью от 200 до 400 Вт.

Задняя и передняя бабки – это главные рабочие части токарного станка. Между исполнительными элементами устанавливают заготовку из древесины.

Токарный станок оборудуется: токарным патроном, элементом вращения, специальным упором для размещения обрабатываемой детали, направляющей балкой, закрепляющими винтами для фиксации деревянных болванок и другими элементами.

Станочное токарное оборудование независимо от места установки (завод или домашняя мастерская) имеет один и тот же принцип работы:

- Электрический двигатель передает заготовке вращательное движение через переднюю бабку.

- Задняя бабка остается в статичном положении и удерживает зафиксированную деталь неподвижной.

- Перемещение бабки создается за счет ручного привода.

Токарный станок из дрели своими руками: как сделать, чертежи

Токарный станок из дрели, выполняющий несложную токарную обработку различных материалов, принесет в условиях домашней столярной мастерской большую пользу.

Мобильные токарные агрегаты для обработки деталей, использующие электрическую дрель как привод, предлагаются в различных вариантах на современном рынке инструментальных приборов.

Все же для домашнего мастера лучше изготовить токарный станок из домашней дрели своими руками, используя подручные материалы и детали – это позволит значительно сэкономить.

При этом за счет правильного подбора комплектующих деталей и схемы такого агрегата можно по необходимости расширить его функциональные возможности.

Конструкция самодельного токарного станка из дрели

Содержание:

- Конструкция самодельного токарного станка из дрели

- Изготовление токарного агрегата своими руками

- Расширение функциональных возможностей самодельного станка

Чертежи токарного станка из дрели состоят из четырех важнейших узлов: станины, передней бабки, задней бабки, суппорта (подручника).

Самодельный токарный станок из дрели обязательно должен иметь надежное устойчивое основание, что обеспечивает качество, точность и легкость обработки различных материалов.

Наиболее точные промышленные агрегаты по металлу, дереву, другим материалам оснащаются массивной станиной на ножках.

Свой станок домашнему мастеру лучше сделать более мобильным. Соответственно, станина должна быть легкой или разборной.

С ее помощью станок можно будет установить на стол, верстак, тумбу, перемещая его по мере необходимости.

Главное, чтобы станина выполняла свою главную функцию, являясь жестким надежным основанием, на котором правильно располагаются основные функциональные узлы станка.

Передняя бабка – главная задача этого узла заключается в жесткой фиксации и обеспечении вращения обрабатываемой заготовки.

В процессе работы деталь должна быть жестко зафиксирована на одном месте и не двигаться под влиянием вибраций.

С другой стороны, передняя бабка может передвигаться в продольном направлении.

Благодаря этому обеспечивается возможность наиболее оптимальным образом расположить рабочие узлы приспособления в зависимости от размера обрабатываемой заготовки.

На стационарных промышленных станках такой функциональный узел входит в монолитную конструкцию целостной станины.

Самодельный токарный станок, сделанный из дрели своими руками, использует в качестве этой важной функциональной части прибора перфоратор или дрель, которую при необходимости легко снять.

Задняя бабка – подвижный узел станка, который можно без проблем зафиксировать в нужном месте станины. За счет мобильности можно устанавливать заготовки разной длины.

Главное, чтобы оси шпиндельного узла и задней бабки хорошо соотносились между собой.

Правильно сделанное такое приспособление должно иметь максимально точную регулировку упорного конуса.

Правильная схема взаимного расположения двух «бабок» позволяет надежно закреплять заготовки при их обработке.

Суппорт (подручник) – основная задача этого элемента токарного станка из бытовой дрели заключается в том, чтобы выполнять функцию упора для режущих инструментов, которые в основном удерживаются вручную.

Это приспособление может перемещаться по станине в продольном и поперечном направлении, жестко закрепляться при работе.

Важно установить суппорт в таком положении, чтобы рычаг режущего инструмента до обрабатываемой детали был как можно более коротким.

Видео:

Это обеспечит безопасность при работе с различными заготовками.

Важно учитывать, что в самодельном токарном станке наибольшую свободу перемещений имеет суппорт, передвигаясь в продольном и поперечном направлении.

Благодаря этому обеспечивается оптимальное рабочее положение с нужным плечом рычага резца.

Оставшиеся два мобильных узла агрегата должны двигаться только по направляющим вдоль оси заготовки.

Изготовление токарного агрегата своими руками

При создании токарного приспособления с дрелью в условиях домашней мастерской используются разные подручные средства и возможности.

Например, верстак или стол с ровной рабочей поверхностью может эффективно выполнять функции жесткой станины и прочного основания.

Привод электрической дрели или перфоратора используется для обеспечения вращения обрабатываемой заготовки, а патрон инструмента позволяет жестко ее закрепить.

Для эффективного выполнения своих функций дрель закрепляется на станине с помощью зажима, который называют струбциной, и хомута, жестко зафиксированного на ее шейке.

Противоположный упор с конусным концом проще всего изготовить из двух деревянных брусков и регулировочного винта.

Такое приспособление устанавливается строго напротив закрепленной дрели, выполняя функции задней бабки.

Видео:

Если в условиях домашней мастерской токарный станок планируется использовать преимущественно для обработки заготовок из дерева, то закрепить такой упор целесообразно с помощью обычного зажима.

Для изготовления подручника можно также использовать деревянный брусок, который крепится к поверхности основания с помощью струбцины.

Таким образом, используя простые доступные материалы, можно без особых сложностей сделать токарный станок по дереву из дрели своими руками.

Такой агрегат станет незаменимым помощником при изготовлении декоративных изделий из дерева, ручек для разнообразных инструментов и дверей.

С его помощью могут делаться красивые деревянные элементы интерьера, которые приносят помещению неповторимый шарм.

При необходимости производить токарную обработку заготовок из металла с помощью самодельных станков из дрели следует использовать точные чертежи, ориентироваться на технические параметры дрели или перфоратора.

Станина такого агрегата должна быть более тяжелой и прочной.

Жесткая конструкция станка по металлу, которая сохраняет стабильную центровку передней и задней бабок, позволяет обрабатывать заготовки из мягкого металла в условиях домашней мастерской.

При использовании специальной планшайбы, закрепленной в патроне дрели, можно обрабатывать объемные заготовки.

Если на таких станках заготовки обрабатываются с помощью напильника, надфиля, то в качестве подручника достаточно использовать прижимной вариант.

При работе с токарными резцами следует использовать суппорт, который перемещается в продольном и поперечном направлении с помощью винтового механизма.

Расширение функциональных возможностей самодельного станка

Оснащение агрегата дополнительными насадками, использование специальных приспособлений значительно расширит возможности токарного станка.

При этом важно изначально продумывать конструкцию так, чтобы ее всегда можно было бы усовершенствовать.

Специальная приставка, которая называется копир, позволит наладить мелкое серийное производство определенных деталей по точному шаблону.

С помощью усовершенствованных вариантов станков можно производить намотку трансформаторов, наносить спиральные насадки и краску на вращающуюся заготовку, получая уникальные красивые узоры.

Видео:

Таким образом, для большинства домашних умельцев изготовление токарного станка с использованием дрели как составляющей конструкции агрегата не является чем-то невыполнимым.

При этом каждый мастер будет расширять его функциональные возможности, исходя из своих потребностей.

От использования определенных комплектующих и материалов напрямую зависит качество данного приспособления.

Как сделать токарный станок из дрели?

#1

Собственноручно изготовленный станок является гарантией хорошего качества, так как покупные станки могут не устроить своего обладателя по одному или нескольким критериям. Изготовить станок из дрели можно даже в том случае, если использовать электрическую маленькую ручную дрель. Чтобы закрепить токарный станок из дрели на постоянном месте, понадобится небольшой кусок фанеры и пара деревянных брусков. Бруски необходимо приклеить к фанере, образовав в результате конструкцию, напоминающую столик. Дрель, выбранная для основы станка, должна иметь рукоятку или же любое подобное самодельное крепление. Для того чтобы такое крепление изготовить, потребуется дрель установить на приготовленный кусок фанеры с приклеенным брусом и обвести маркером. На верхней части ручки делается отверстие под болт. Дрель при этом должна быть установлена вверх ногами, в противном случае инструменту обеспечен перегрев.

На верхней части ручки делается отверстие под болт. Дрель при этом должна быть установлена вверх ногами, в противном случае инструменту обеспечен перегрев.

#2

Чтобы дрель была нужным образом закреплена, необходимо снять имеющийся в ручке болт, и через отверстие, проделанное в фанере, закрепить ручку обратно. Установленная таким образом дрель будет хорошо закреплена и избежит перегрева, так как по бокам и снизу инструмента имеются специальные охлаждающие ребра. После закрепления дрели самодельному станку потребуется изготовить заднюю планку, для чего нужно использовать еще один отрезок от деревянного бруса и тонкое сверло. На бруске необходимо просверлить отверстие, а затем провести через это отверстие тонкую деревянную палочку и зафиксировать ее там любым подходящим клеем, вставив другой конец в закрепляемую дрель вместо сверла. Чтобы самодельный токарный станок мог придавать заготовкам различные формы, потребуется еще один отрез бруса с наклеенной на него наждачной бумагой.

#3

Затем заготовка, которую необходимо подвергнуть обработке, просверливается посередине и надевается на деревянную палочку, заменяющую сверло. При помощи брусков, обклеенных наждачной бумагой разной зернистости после этого можно придавать заготовкам разнообразные формы. Такой станок прост в изготовлении и хорошо подходит для обработки небольших деревянных заготовок и пенопласта. Если же использовать в работе более мощную дрель, то возможна будет и обработка более серьезных материалов большего размера. С помощью таких самодельных станков можно обрабатывать множество разнообразных вещей, таких как балясины для лестниц, деревянную посуду и подсвечники. Чтобы собранный инструмент прослужил долго, необходимо выбрать качественную дрель, современную и поддерживающую работу на высоких оборотах. Такая дрель обеспечит постоянную скорость вращения при воздействии режущего инструмента.

#4

Можно попытаться заменить дрель для изготовления собственного токарного станка любым другим электроприводом. Но при этом нельзя упускать из виду, что привод может иметь значительные ограничения в скорости вращения, которая ограничивается типом используемых подшипников. При этом устанавливать дрель для изготовления стационарного станка можно не только на специальную подставку, но и на верстак и любой другой достаточно массивный и устойчивый стол. Если установить рядом на большом столе две или три дрели, то возможной будет одновременная обработка двух или трех совершенно идентичных деталей, что значительно упрощает и ускоряет работу. Крупнозернистая шлифовальная бумага и рашпили используются для того чтобы снимать материал, а более мелкие фракции позволяют выполнить обработку изделий начисто. Используя в работе регулируемые упоры, можно с легкостью делать в изготавливаемых деталях плавные линии.

Но при этом нельзя упускать из виду, что привод может иметь значительные ограничения в скорости вращения, которая ограничивается типом используемых подшипников. При этом устанавливать дрель для изготовления стационарного станка можно не только на специальную подставку, но и на верстак и любой другой достаточно массивный и устойчивый стол. Если установить рядом на большом столе две или три дрели, то возможной будет одновременная обработка двух или трех совершенно идентичных деталей, что значительно упрощает и ускоряет работу. Крупнозернистая шлифовальная бумага и рашпили используются для того чтобы снимать материал, а более мелкие фракции позволяют выполнить обработку изделий начисто. Используя в работе регулируемые упоры, можно с легкостью делать в изготавливаемых деталях плавные линии.

#5

Чтобы выполнять множество разнообразных работ по дереву, требуется небольшой набор токарных инструментов, прекрасно совместимый с самодельным станком, изготовленным из ручной дрели. Необходимы будут резцы, имеющие скошенную режущую кромку с одной или с обоих сторон, резцы вогнутой формы и отрезные резцы. Если обрабатываются параллельно две детали, потребуется использовать резцы другого типа. Инструмент находится в руках мастера, а чтобы сохранять необходимую толщину линии, требуется несколько регулируемых упоров. Площадка упора должна находиться к заготовке максимально близко, но при этом не задевая обрабатываемую поверхность. С помощью упора инструмент легче удерживается в руке и мягко подается в необходимом направлении по мере того, как нужная толщина материала снимается. Обрабатывая заготовку по всей длине, необходимо последовательно перемещать вдоль нее регулируемый упор.

Если обрабатываются параллельно две детали, потребуется использовать резцы другого типа. Инструмент находится в руках мастера, а чтобы сохранять необходимую толщину линии, требуется несколько регулируемых упоров. Площадка упора должна находиться к заготовке максимально близко, но при этом не задевая обрабатываемую поверхность. С помощью упора инструмент легче удерживается в руке и мягко подается в необходимом направлении по мере того, как нужная толщина материала снимается. Обрабатывая заготовку по всей длине, необходимо последовательно перемещать вдоль нее регулируемый упор.

#6

Отрезной резец необходим для того чтобы точно отделить необходимую часть от заготовки. А если требуется проточить деталь изнутри, то деталь после обработки снаружи не снимается, а только заменяется упор, который использовался при наружном точении. Для работы теперь понадобится регулируемый упор для режущего инструмента, таким образом изготавливаются подсвечники и другая посуда из дерева. Резец погружается в дерево постепенно, а если необходимо выбирать весь материал изнутри, то центрирующий упор и наконечник снимается, а на его место устанавливается еще один регулируемый упор для резца. Токарный станок из дрели в работе нередко удобнее, чем фабричный, так как в нем не возникает проблем с синхронизацией центрирующих упоров. Регулируемый упор этого станка постоянно перемещается по заготовке вдоль станины, что обеспечивает качественное вытачивание длинных изделий.

Токарный станок из дрели в работе нередко удобнее, чем фабричный, так как в нем не возникает проблем с синхронизацией центрирующих упоров. Регулируемый упор этого станка постоянно перемещается по заготовке вдоль станины, что обеспечивает качественное вытачивание длинных изделий.

Грунтовка для сверления на токарном станке – Деревообработка | Блог | Видео | Планы

Эта статья, «Учебник по сверлению на токарном станке», , взята со страниц American Woodturner и предоставлена вам Американской ассоциацией токарных станков (AAW) в сотрудничестве с Woodworker’s Journal.

Сверление на токарном станке — основная операция, которой часто пренебрегают при обучении токарной обработке дерева. И хотя много было написано об использовании долбяка с чашей или шпинделя, мало информации о том, как эффективно и безопасно сверлить. Каждый из описанных мной методов сверления имеет свои преимущества и недостатки, и выбор «наилучшего» метода зависит от поставленной задачи. Независимо от метода бурения, есть четыре требования, общие для всех подходов.

Независимо от метода бурения, есть четыре требования, общие для всех подходов.

Ключевые принципы

1. Частое удаление стружки

Стружка хорошо выбрасывается из острого сверла Форстнера в начале отверстия. Но глубже в отверстии сверло необходимо часто втягивать, чтобы очистить стружку.Когда за буровым долотом скапливается стружка, дамба, образующаяся внутри отверстия, затрудняет извлечение долота из отверстия. Блокировка приведет к тому, что сверло останется в заготовке, когда пиноль втянута, разделяя сопрягаемые поверхности оправки патрона и пиноли задней бабки. Разделите две поверхности, и сверло будет вращаться вместе с деревом со скоростью токарного станка, а не удерживаться неподвижно задней бабкой. В этот момент токарь должен нажать кнопку выключения и сопротивляться попыткам захватить вращающийся сверлильный патрон. Не безопасный опыт.

При сверлении на токарном станке наиболее важной привычкой является частое выворачивание сверла для удаления стружки. Мое эмпирическое правило – очищать после каждых четырех оборотов маховика. Но я также обращаю внимание на поток стружки, выходящий из отверстия, и корректирую скорость очистки по мере необходимости. Стружка может настолько забиться в режущую головку сверла, что для ее удаления потребуется усилие. Используйте зубную щетку, чтобы очистить стружку, прилипшую к бите.

Мое эмпирическое правило – очищать после каждых четырех оборотов маховика. Но я также обращаю внимание на поток стружки, выходящий из отверстия, и корректирую скорость очистки по мере необходимости. Стружка может настолько забиться в режущую головку сверла, что для ее удаления потребуется усилие. Используйте зубную щетку, чтобы очистить стружку, прилипшую к бите.

2. Поддержание состояния конусов Морзе

Очистите внутреннюю часть пиноли с помощью очистителя с конусом Морзе.Противодействие силам вращения, возникающим при сверлении, зависит от фрикционной посадки между конусом Морзе оправки патрона и внутренней частью пиноли задней бабки. Удерживающая способность двух сопрягаемых поверхностей поразительна, но не безгранична. Эта удерживающая способность зависит от полного контакта двух поверхностей друг с другом.

Если ваша пиноль повреждена, развертку, используемую при выключенном токарном станке, но выровненную с помощью приводного шпинделя, поворачивают с помощью гаечного ключа, чтобы исправить внутренние стенки пиноли задней бабки. Фото Леона Олсона.

Фото Леона Олсона. Всегда следите за тем, чтобы пиноль задней бабки была чистой и свободной от пыли и грязи, которые могут препятствовать полному контакту сопрягаемых поверхностей. Вставив палец в перо, вы сможете определить, нужно ли лечить более серьезное заболевание. Если вы обнаружите, что внутренняя часть пера имеет царапины или повреждения, попробуйте развертку с конусом Морзе, соответствующую размеру конуса вашего пера, чтобы исправить внутренние стенки. Это нужно делать вручную, а не на токарном станке. Неправильно выполненное развертывание может повредить пиноль. Оправки легко заменить, пиноли – нет. Леон Олсон отмечает, что развертывание отличается от очистки и требует осторожности.

Внимательно осмотрите, очистите и зачистите оправку сверлильного патрона. Вмятины в беседке — еще один источник проблем. Хранение или транспортировка сверлильных патронов таким образом, что оправки могут ударяться о другие твердые предметы, могут оставить вмятины и царапины. Эти вмятины удерживают сопрягаемые поверхности друг от друга, снижая удерживающую способность.

Эти вмятины удерживают сопрягаемые поверхности друг от друга, снижая удерживающую способность.

Я обнаружил, что беседки были окрашены. Мне удалось восстановить одну беседку, но, взвесив последствия опасного бурения, я решил утилизировать наиболее поврежденную беседку. Я также изменил способ хранения инструментов.

Хранение в открытом ящике приводит к множеству царапин и вмятин.Оправку с конусом Морзе можно отделить от головки и заменить примерно за треть стоимости нового сверлильного патрона. Резкий удар по оправке через кулачки патрона приведет к освобождению оправки.

Оправка сверлильного патрона отделяется от головки с помощью пробойника и острого молоткового метчика для легкой замены. При тщательном осмотре моего патрона был обнаружен штамп «J33» — размер конца, который подходит к головке патрона. Имея эту информацию, я смог найти замену, оправку с конусом Морзе J33-to-MT2 с резьбой 3/8″-16 для дышла.

3. Используйте острые сверла

Алмазный точильный станок, точилка для карт и керамический точильный станок являются примерами нескольких простых инструментов, необходимых для того, чтобы сверла Форстнера были острыми и чистыми.Все мы понимаем важность острых токарных инструментов. Острые сверла не менее важны и стоят скромных затрат времени и нескольких простых инструментов для их заточки. Поиск в Интернете даст массу информации и инструкций по теме.

Металл, используемый в сверлах, не обязательно того же качества, что и быстрорежущая сталь, используемая в современных токарных инструментах. Сверла могут выйти из строя из-за тепла, выделяющегося при использовании. Это одна из причин снижения скорости токарного станка при сверлении. Если вы видите изменение цвета на сверле, сверло было нагрето. Если цвет темно-синий, закалка, вероятно, ушла, а когда закалка утрачена, сталь не будет держать острую кромку.

Обычной реакцией на медленное сверление — признак затупившегося сверла — является приложение большего усилия и увеличение скорости токарного станка. Повышение скорости токарного станка увеличивает теплоту трения. Правильный ответ — поддерживать скорость токарного станка, соответствующую диаметру сверла, и заточить сверло.

Повышение скорости токарного станка увеличивает теплоту трения. Правильный ответ — поддерживать скорость токарного станка, соответствующую диаметру сверла, и заточить сверло.

Чем больше диаметр сверла, тем медленнее должна быть скорость токарного станка. Производитель бит должен предоставить рекомендуемые рекомендации по скорости, а справочные таблицы легко доступны в Интернете. Надлежащая скорость сверления медленнее, чем можно было бы подумать. Существуют также значительные различия в рекомендациях по скорости сверления твердой и мягкой древесины. Я держу справочную таблицу рекомендуемых скоростей сверления над своим токарным станком.

4. Полностью установите оправку

При выключенном токарном станке вставьте оправку сверлильного патрона в пиноль, поднимите заднюю бабку, пока сверло не коснется дерева, зафиксируйте заднюю бабку и продвиньте пиноль к дереву с помощью маховик. Слегка отодвиньте бит от дерева и запустите токарный станок. Эта практика гарантирует, что оправка сверлильного патрона будет полностью установлена, и будет задействована вся удерживающая сила конуса Морзе, прежде чем вы начнете сверлить.

Существует ряд других переменных, влияющих на вращение сверлильного патрона в пиноли. Могут играть роль различия между производственными процессами, используемыми для изготовления оправки или пера, составом и качеством стали, страной-производителем и уровнем соблюдения производственных стандартов.

Возможно, доля здравого смысла должна быть первым требованием в этом списке. Если ваша ось вращается в пиноли, что-то не так. Если это не ваша техника, то это инструмент. Беседки можно частично отремонтировать; иглы можно чистить и рассверливать. Но если инструмент продолжает выходить из строя, его следует заменить.

Методы сверления

Общий подход

Поддерживайте контакт между оправкой и пинолью при извлечении сверла из заготовки, удерживая заднюю часть патрона и прилагая усилие к маховику. Сверло может заедать и вызывать вращение сверлильного патрона вместе с заготовкой; использование перчаток не устраняет этот риск. Большинство из нас подходят к сверлению на токарном станке, по крайней мере, с намерением следовать требованиям, изложенным выше. Кажется, что наиболее часто используемый метод сверления на токарном станке – это сверлильный патрон, установленный в задней бабке. Задняя бабка фиксируется на направляющих станины, и сверло продвигается во вращающуюся древесину, поворачивая маховик задней бабки. Добавьте к сцене одну руку, помещенную на сверлильный патрон, пытаясь удержать оправку в полном контакте с пинолью.

Кажется, что наиболее часто используемый метод сверления на токарном станке – это сверлильный патрон, установленный в задней бабке. Задняя бабка фиксируется на направляющих станины, и сверло продвигается во вращающуюся древесину, поворачивая маховик задней бабки. Добавьте к сцене одну руку, помещенную на сверлильный патрон, пытаясь удержать оправку в полном контакте с пинолью.

Преимущество этого метода заключается в том, что задняя бабка всегда заблокирована. Это приводит к точному просверливанию отверстия по всей глубине, если пиноль не слишком вытянута. Этот метод медленный, и крутить маховик утомительно. Удерживание патрона одной рукой при втягивании пиноли опасно, потому что ваша хватка может быть недостаточно сильной, чтобы предотвратить разделение вала и пиноли, и тогда вы останетесь в руках вращающегося патрона и биты! Ношение перчаток не устраняет этот риск.

Дышло

Сохраняйте контакт между оправкой и пинолью при извлечении сверла из заготовки, удерживая заднюю часть патрона и прилагая усилие к маховику. Сверло может заедать и вызывать вращение сверлильного патрона вместе с заготовкой; использование перчаток не устраняет этот риск.

Сверло может заедать и вызывать вращение сверлильного патрона вместе с заготовкой; использование перчаток не устраняет этот риск. Использование дышла решает одну из проблем, связанных с общепринятым подходом — разделение патрона и пиноли. Многие сверлильные патроны имеют резьбовое отверстие на конце оправки. Чтобы воспользоваться этой функцией, проденьте стержень с резьбой через заднюю бабку и ввинтите его в конец оправки. Гайка, затянутая на шайбе со стороны маховика, фиксирует узел на месте. Но прежде чем вставлять оправку патрона в пиноль, проверьте наличие грязи на сопрягаемых поверхностях. Затягивание резьбового стержня может привести к попаданию песка в пиноль.

Правильно натянутое с помощью шайбы и гайки дышло обеспечивает надежный контакт между оправкой и пинолью даже при извлечении сверла. Сверление с дышлом обеспечивает полную удерживающую силу конуса Морзе. Но, поскольку патрон зафиксирован в задней бабке, маховик не может продвигать сверло в древесину. Вместо этого токарь разблокирует заднюю бабку и вручную продвигает сверло в древесину, сдвигая заднюю бабку по направляющим.

Вместо этого токарь разблокирует заднюю бабку и вручную продвигает сверло в древесину, сдвигая заднюю бабку по направляющим.

Поскольку задняя бабка не закреплена на направляющих станины, этот метод может привести к блужданию сверла. Любой зазор в задней бабке может привести к тому, что начальная точка входа сверла будет смещена от центра, а изменение текстуры древесины может привести к тому, что сверло будет отклоняться дальше по мере его продвижения.

Регулировка гайки и шайбы таким образом, чтобы обеспечить небольшой ход, облегчает центрирование сверла в заготовке. После центрирования затяните гайку и шайбу, чтобы снять ход и заблокировать дышло. Мой подход к дышлу заключался в том, чтобы отрегулировать гайку так, чтобы пиноль могла перемещаться примерно на полдюйма. Я поднимаю заднюю бабку, фиксирую ее и продвигаю сверло к дереву с помощью маховика. Это гарантирует, что сверление начнется по центру. Затем я переустанавливаю гайку и шайбу, чтобы заблокировать пиноль, затем разблокирую заднюю бабку, удаляю стружку и продолжаю сверление, вручную продвигая заднюю бабку.

Подпружиненное дышло

Сильная пружина на резьбовом стержне подпружинивает дышло.Подпружиненное дышло представляет собой разновидность техники дышла. Жесткая пружина размещена на дышле между задней частью пиноли и стопорной гайкой. Натяжение пружины обеспечивает полный контакт между оправкой и пинолью, но при этом позволяет поворачивать маховик для продвижения сверла в древесину. Сила пружины определяет прочность сопряжения соединения цапфа-пиноль. Длина пружины определяет величину хода. Выворачивание сверла для периодического удаления стружки по-прежнему имеет решающее значение для успеха.

Пружина прикладывает противодействующее усилие, удерживая оправку и пиноль в плотном положении. Блокируемая задняя бабка и рычаг маховика повышают точность этого метода и устраняют необходимость удерживать сверлильный патрон левой рукой во время сверления. Недостатком является ограничение длины хода, накладываемое пружиной. Будьте осторожны при выборе пружины; он должен быть достаточно жестким, чтобы все время удерживать конусы вместе.

Спиральная насадка на задней бабке

Можно приобрести спиральные насадки, фрезерованные с помощью конуса Морзе, чтобы они подходили непосредственно к пиноли.Другая система сверления на токарном станке основана на использовании спирального сверла, устанавливаемого непосредственно в пиноль задней бабки. Левая рука токаря помогает удерживать контакт между сопрягаемыми поверхностями при отводе сверла. Заднюю бабку можно заблокировать и использовать маховик для продвижения сверла, или заднюю бабку можно разблокировать и использовать для вдавливания сверла в дерево.

Несмотря на то, что относительно короткая длина этой конструкции уменьшает люфт во время сверления и обеспечивает стабильно прямые отверстия, это мой наименее любимый метод. Близость левой руки к острым режущим поверхностям сверла может привести к некрасивым порезам, если сверло застрянет в отверстии. Перчатка на левой руке не избавляет от риска получения травмы.

Адаптеры и удлинители

Также доступны оправки для использования бит Форстнера непосредственно в пиноли задней бабки.

В этой системе используется оправка, которая устанавливается непосредственно в заднюю бабку и подходит для бит Форстнера. Удлинители могут быть добавлены для увеличения глубины сверления. Левая рука управляет контактом оправки с пинолью, а режущие кромки удобно расположены далеко от руки. Биту можно продвигать с помощью маховика или сдвигая заднюю бабку.

Это мой любимый метод бурения. Я сажаю оправку и врезаю в заднюю бабку и продвигаю пиноль, чтобы полностью зацепить оправку, продвигаю заднюю бабку до тех пор, пока сверло не коснется дерева, фиксирую заднюю бабку и продвигаю сверло в дерево с помощью маховика.

Как только отверстие будет готово, я заблокирую пиноль, разблокирую заднюю бабку и вдавлю сверло в древесину на заданную глубину. Как всегда, я часто очищаю фишки.

Этот метод является точным, быстрым и не имеет острых краев, которые можно порвать рукой. Конечно, приобретение беседки и пристроек связано с финансовыми затратами.

Ручное сверление

Установка глубины отверстия требует меньшей точности, чем другие задачи по сверлению, поэтому для этой задачи достаточно сверла, установленного в деревянной рукоятке.

Определение глубины выемки чаши или полой формы является обычной задачей сверления на токарном станке. Это можно сделать с помощью любого из вышеупомянутых методов, но эта задача не требует точности, и большинство токарей предпочитают скорость ручного сверления и отсутствие настройки.

Диаметр сверла важен при ручном бурении. Силы вращения на долоте увеличиваются с увеличением его диаметра. В моем наборе есть биты 1/4″ (6 мм) и 5⁄16″ (8 мм). Рукоятки для насадок имеют размер, подходящий для моей хватки, и обеспечивают рычаг против силы вращения.

При сверлении всегда выделяется тепло. Это особенно сложная проблема при сверлении влажного дерева ручным сверлом. Тепло набухает древесными волокнами, которые затем связывают биту. Частая очистка как стружки из скважины, так и любой стружки, застрявшей в долоте, является критически важной задачей. Я постукиваю хвостовиком сверла по упору, чтобы очистить сверло. Если необходимо, я буду использовать зубную щетку, чтобы удалить мусор с биты, прежде чем продолжить.

Начните ручное сверление, установив центральную точку с концом перекоса, расположенным плоско на суппорте, или используйте острый угол отрезного инструмента. Отметьте целевую глубину кусочком ленты на сверле. Установите упор для инструментов, чтобы выровнять центр бурового долота и центр сосуда, при этом долото удерживается горизонтально. Вал долота должен быть параллелен направляющим станины. Установите токарный станок на умеренную скорость и вставьте сверло в дерево. Как всегда, часто очищайте стружку.

Если насадку вытянуть за центр, стержень и рукоятка начнут двигаться по более широкому кругу от центра вращения. Вы можете решить эту проблему, отворачивая отходы до тех пор, пока не достигнете дна отверстия, а затем повторно установите центральную точку, чтобы возобновить бурение.

Сверление вручную на малой скорости является достаточно безопасной практикой. Но не помещайте руку или пальцы между битой и упором для инструментов и не пытайтесь контролировать биту, взявшись за режущую кромку инструмента.

Биты малого диаметра

Для сверления небольших направляющих отверстий не требуется механическая прочность надежного метода крепления, такого как сверлильный патрон, поэтому для этой задачи подходят изготовленные в заводских условиях держатели бит или перепрофилированные инструменты.Я часто просверливаю крошечные направляющие отверстия для винтов с проушиной в рождественских украшениях. Я создаю привязку к центру с помощью наклонного, трехточечного инструмента, инструмента разделения или бедана. Лучший инструмент для этой задачи — тот, что есть под рукой. Эта ссылка предотвращает блуждание сверла до начала бурения. Это маленькая деталь, которая имеет большое значение.

Из-за малой глубины направляющих отверстий хорошо работает ручное сверление без патрона или даже подручника. Держите биту в изготовленной в заводских условиях рукоятке, зажимных тисках или цанге вращающегося наконечника резчика.

Биты малого диаметра легко ломаются. Я предпочитаю использовать наконечник от моего роторного резчика, чтобы держать насадки. Маленькие насадки глубоко сидят в наконечнике, обнажая часть общей длины и снижая вероятность поломки насадки.

Я предпочитаю использовать наконечник от моего роторного резчика, чтобы держать насадки. Маленькие насадки глубоко сидят в наконечнике, обнажая часть общей длины и снижая вероятность поломки насадки.

Вывод

Когда мы овладеваем основами, токарная обработка дерева становится большой радостью. Сверление на токарном станке — один из тех навыков, овладение которым доставляет удовольствие и способствует безопасности в мастерской. Без мастерства сверление может разрушить проект на последних этапах.

Очищайте перо, подпиливайте вмятины, следите за остротой трензеля и очищайте стружку.

Деннис Белчер уволился с 30-летней карьеры в мире инвестиций, чтобы всю жизнь увлечься работой с деревом. Член Ассоциации токарных мастеров Уилмингтонского района (Северная Каролина), Деннис проводит демонстрации для клубов и участвует в художественных выставках с участием жюри. Для получения дополнительной информации свяжитесь с Деннисом по адресу dennis. [email protected] или посетите его веб-сайт seabreezewoodworks.com.

[email protected] или посетите его веб-сайт seabreezewoodworks.com.

Сверлильный станок Токарный станок по дереву – Основы токарной обработки по дереву

Большинство из нас понимает, что довольно легко взять сверлильный патрон на конус Морзе и установить его в заднюю бабку вашего токарного станка по дереву, а затем вставить его в кусок дерева, который вы точите, чтобы просверлить отверстие. Это почти всегда работает и дает наилучшие результаты. Однако, когда вы хотите просверлить более длинные отверстия или отверстия большего размера, это становится проблемой на токарном станке… особенно, если вы обрабатываете торец.

Торцевые повороты требуют хороший набор насадок Форстнера для больших отверстий от 2″ до 3″, в противном случае большие спиральные сверла справляются намного лучше.

Но наступает момент, когда вы хотите наклеить свой проект на сверлильный станок, просто просверлить этот кусок и покончить с этим. Я не знаю, пробовали ли вы когда-нибудь делать это с ясенем или дубом и с использованием 2- или 3-дюймовой коронки Форстнера, но есть вероятность, что вы получите удар по голове, руке, руке или телу, потому что эти вещи могут быть дикими. Деталь, которую вы сверлите, должна быть правильно закреплена, и вы не сможете сделать это одной рукой, пока другая рука вращает сверло…….. гарантированно полетит!

Я не знаю, пробовали ли вы когда-нибудь делать это с ясенем или дубом и с использованием 2- или 3-дюймовой коронки Форстнера, но есть вероятность, что вы получите удар по голове, руке, руке или телу, потому что эти вещи могут быть дикими. Деталь, которую вы сверлите, должна быть правильно закреплена, и вы не сможете сделать это одной рукой, пока другая рука вращает сверло…….. гарантированно полетит!

Вертикальное сверление на сверлильном станке для токарных работ по дереву

Я решил опубликовать это видео для тех из вас, кто хочет заняться вертикальным сверлением. Я знаю, что обычно мы закрепляем заготовку на токарном станке, а на задней бабке устанавливаем сверлильный патрон и таким образом выполняем сверление.

Иногда это было бы проще сделать на сверлильном станке. Или, может быть, у вас нет сверлильного патрона MT для задней бабки.

Вертикальное сверление для формовки

A Выемка токарного патрона

Одним из моих любимых соединений патрона токарного станка является углубление. Я могу просверлить углубление и оставить его в готовом проекте, если захочу. Я могу вернуть его обратно, если он слишком сильно двигается, треснет или сломается, и отполирую его. Это также хорошее место для размещения вашего логотипа или какой-либо подписи.

Я могу просверлить углубление и оставить его в готовом проекте, если захочу. Я могу вернуть его обратно, если он слишком сильно двигается, треснет или сломается, и отполирую его. Это также хорошее место для размещения вашего логотипа или какой-либо подписи.

Поэтому, когда я впервые получаю кусок дерева, готовый поместить его на токарный станок по дереву, я нахожу центры на обоих концах и использую сверло Форстнера, которое подходит для моих челюстей, чтобы просверлить 1/2″ до Отверстие 3/8″ на одном конце. Затем я просто закрепляю его на токарном станке и в большинстве случаев поднимаю заднюю бабку, и я точу менее чем за 5 минут. Таким образом, приспособление, которое будет удерживать вертикул моего куска, может действительно пригодиться при подготовке куска дерева к точению с углублением.

До сих пор я держал кусок руками…..не всегда получается. Я использовал большие деревянные струбцины, чтобы удерживать деревянную деталь, которую нужно обтачивать, но затем мне приходилось прижимать струбцину к столу сверлильного станка. …….итак, я надеюсь, что смогу придумать какой-то вариант метода, который объясняется в этом видео…..надеюсь, он поможет и вам!

…….итак, я надеюсь, что смогу придумать какой-то вариант метода, который объясняется в этом видео…..надеюсь, он поможет и вам!

Вертикальное сверление на сверлильном станке может быть довольно сложным… не говоря уже о том, что оно не очень точное. Парень в этом видео придумал простое решение для вертикального сверления дюбеля, и я подумал, что мы могли бы применить его в некоторых наших проектах в той или иной форме.

Это дает мне некоторые идеи о том, как взять цилиндры, которые я выточил, и нужно просверлить отверстие по центру для стержня… скажем, для изготовления скалок. Или даже для токарных инструментов по дереву, которые я делаю и забыл просверлить отверстие перед тем, как поворачивать инструмент…… ВСЕГДА ПОМНИТЕ СНАЧАЛА ПРОсверлить ОТВЕРСТИЕ ДЛЯ ИНСТРУМЕНТА 🙂

Или, если я делаю кофейную чашку и хочу начать процесс выдалбливания с помощью бит Форстнера. Хотя сейчас я делаю это на токарном станке, думаю, было бы проще, если бы у меня была специальная станция для сверления по центру разреза или вазы, когда она находилась в вертикальном положении. Гравитацию, вертикальность (вертикальное положение) можно было легко проверить.

Хотя сейчас я делаю это на токарном станке, думаю, было бы проще, если бы у меня была специальная станция для сверления по центру разреза или вазы, когда она находилась в вертикальном положении. Гравитацию, вертикальность (вертикальное положение) можно было легко проверить.

При сверлении токарной детали на сверлильном станке я бы оставил шип. Я бы сделал шип больше обычного и зажал его в куске дерева.

Я должен попробовать и посмотреть, насколько он будет устойчивым и какое большое отверстие я смогу просверлить.

Измените удерживающее приспособление, чтобы удерживать нижнюю часть изделия, и обновите верхнюю часть, чтобы оно оставалось устойчивым и управляемым

Короткие детали, такие как дюбель на видео, должны работать нормально, но если вы делали 6-дюймовую вазу или 12-дюймовую вазу Вы могли бы хотеть настроить приспособление, чтобы держать дно и где-то в середине к вершине.

Также помните, что большинство сверлильных станков имеют отверстие в центре стола сверлильного станка, которое позволяет вам просверливать центральные отверстия в заготовках размером 3 фута, 4 фута или больше.

Извините за отсутствие подробностей, но я хотел поделиться этим с вами, ребята, чтобы посмотреть, сможете ли вы использовать какую-либо часть приспособления или процесса или использовать его как источник творческих соков для чего-то, что вы можете построить или в чем нуждаетесь.

#подсказка #центровое сверление

Автор СкоттОпубликовано Категории Создайте свои собственные инструменты и приспособления, Токарные инструменты по деревуТеги Сверлильный станок, Аксессуары для сверлильного станка, Адаптер для сверлильного станка, Сверлильный станок Amazon, Насадка для сверлильного станка, Зажим для сверлильного станка, Сверлильный станок Ebay, Конец сверлильного станка Мельница, сверлильный станок на мельнице, сверлильный станок в деревообработке, сменный стол для сверлильного станка, планы стенда для сверлильного станка, стол для сверлильного станка, планы стола для сверлильного станка Pdf, модернизация сверлильного станка, сверлильный станок с тисками, сверлильный станок по дереву, токарный станок по дереву, сверлильный станок по деревуLeave a комментарий к «Сверление центра вашего проекта по токарной обработке дерева»Приступая к работе Токарная обработка ручек – Как сделать деревянную ручку ручной работы

Токарная обработка ручек всегда привлекала столяров, которым нравится качественно законченная, привлекающая внимание работа, а также потребность или желание сохранить свои инвестиции в пространстве, деньгах и времени в разумных пределах. минимум. Имея компактный набор инструментов и оборудования и очень скромные инвестиции в расходные материалы, почти каждый может за очень короткое время выточить ручки и другие мелкие токарные станки с результатами, которые «настолько хороши, насколько это возможно».

минимум. Имея компактный набор инструментов и оборудования и очень скромные инвестиции в расходные материалы, почти каждый может за очень короткое время выточить ручки и другие мелкие токарные станки с результатами, которые «настолько хороши, насколько это возможно».

Даже если у вас есть только свободная комната или крошечный уголок в вашем гараже, который можно назвать мастерской, токарная обработка ручкой позволит вам работать с целым рядом материалов и выполнять проекты безупречно, не срезая ни единого угла.

Прямо сейчас мы предполагаем, что самая полезная информация, которую мы можем предложить, — это совет, который приходит с несколькими не приукрашенными цифрами. Вот все, что вам нужно, чтобы начать изготавливать ручки, а также множество других токарных изделий, а также приблизительное представление о том, сколько это будет стоить.

Токарный станок

Мини-токарный станок Excelsior обойдется вам примерно в 300 долларов США и даст вам возможность расширить свои усилия по токарной обработке дерева, включая шпиндели, чаши, пластины и различные токарные проекты малого и среднего размера. По цене Excelsior — это удивительно надежный станок с двигателем 1/2 л. Он поставляется со всем необходимым и важным для большинства видов токарной обработки — пятью скоростями, опорным центром для задней бабки, центральным цилиндром и планшайбой — и даже может быть удлинен с помощью дополнительного удлинителя станины, чтобы вместить ложу, достаточно длинную для ножек стола и балясины.

По цене Excelsior — это удивительно надежный станок с двигателем 1/2 л. Он поставляется со всем необходимым и важным для большинства видов токарной обработки — пятью скоростями, опорным центром для задней бабки, центральным цилиндром и планшайбой — и даже может быть удлинен с помощью дополнительного удлинителя станины, чтобы вместить ложу, достаточно длинную для ножек стола и балясины.

Стандартный токарный станок, такой как оригинальный Excelsior, со скоростями, расположенными пошагово, и ручным методом переключения скорости «перемещение ремня от одного шкива к следующему», как правило, является самой доступной точкой входа в мир. поворота пера – и вполне адекватно поставленной задаче.

Однако, если вы думаете, что сможете отомстить за токарную обработку по дереву, стоит подумать о переходе на более универсальный токарный станок с регулируемой скоростью. С новым токарным станком с регулируемой скоростью Excelsior от Rockler вы сможете быстро установить любую скорость от 760 до 3200 об/мин.

Это простое удобство может сэкономить массу времени в долгосрочной перспективе и позволит вам быстро перейти от низкоскоростного точения чаши к небольшой высокоскоростной чистовой обработке на узком шпинделе.

Токарные инструменты

Вам также понадобятся токарные инструменты. Здесь опять же не нужно будет тратить целое состояние (хотя можно было бы!) Опытный токарь может повернуть перо не более чем косой стамеской. Новичкам будет намного легче, если они инвестируют в набор для токарной обработки ручки, который включает в себя все инструменты, необходимые практически для всего, что вы когда-либо хотели сделать с ручкой.

Следует помнить, что инструменты с твердосплавными вставками считаются «тренировочными колесами» токарной обработки, поскольку их легче освоить, чем традиционные токарные инструменты. Они также имеют более длительный срок службы, поскольку обладают более высокой износостойкостью.

Комплекты скобяных изделий и банки для ручек

Кроме того, вам понадобится «сырье», несколько специализированных аксессуаров и отделочные материалы. Список основных материалов состоит из комплекта фурнитуры для ручки и, конечно же, заготовки ручки. Rockler предлагает множество наборов ручек, которые невозможно подробно описать здесь. Каждый из них содержит все аппаратные части, благодаря которым ручка «работает».

Список основных материалов состоит из комплекта фурнитуры для ручки и, конечно же, заготовки ручки. Rockler предлагает множество наборов ручек, которые невозможно подробно описать здесь. Каждый из них содержит все аппаратные части, благодаря которым ручка «работает».

Набор Stick Fast CA Wood Finish Kit — хороший стартовый набор для создания гладкой, как стекло, отделки пером.

Сверлильный станок

Перед обточкой необработанные заготовки необходимо распилить пополам, а затем просверлить их центр с достаточной точностью для размещения рабочих компонентов пера. Пилить можно ручной пилой, но сверлить лучше всего с помощью сверлильного станка.

Незаменимый инструмент для деревообработки сам по себе, сверлильный станок заслуживает внимания любого начинающего столяра. Недорогая настольная модель легко справится с ручным сверлением и принесет бесконечные дивиденды в любой другой области деревообработки, которую вы исследуете.

Даже если сверлильный станок сейчас не в планах, в вашем распоряжении будет множество вариантов токарной обработки. Готовые к повороту заготовки для ручек предварительно распилены, предварительно просверлены и имеют необходимый латунный вкладыш для ствола, уже приклеенный на место. Другими словами, они практически не требуют подготовки, что делает их фаворитами среди токарных станков, которые предпочитают сразу переходить к фактической токарной обработке. Они доступны в трех размерах ручек, а также в различных цветах и узорах из искусственного акрилового материала и из твердой древесины бубинга.

Готовые к повороту заготовки для ручек предварительно распилены, предварительно просверлены и имеют необходимый латунный вкладыш для ствола, уже приклеенный на место. Другими словами, они практически не требуют подготовки, что делает их фаворитами среди токарных станков, которые предпочитают сразу переходить к фактической токарной обработке. Они доступны в трех размерах ручек, а также в различных цветах и узорах из искусственного акрилового материала и из твердой древесины бубинга.

Оправка для пера

Независимо от того, выберете ли вы удобство предварительно просверленных заготовок или множество вариантов, доступных в заготовках без отверстий, вам понадобится одно специальное оборудование для завершения пакета: оправка для пера. Оправка вместе с набором втулок соответствующего размера позволяет надежно закрепить подготовленную заготовку на токарном станке. Втулка правильного размера указана в каждом наборе ручек Rockler, так что шансов на ошибку практически нет. Вместе оправка и набор втулок для пера любого размера стоят менее 25 долларов.

Если вы планируете самостоятельно вырезать и сверлить заготовки, обратите внимание на стартовый комплект для токарной обработки. Он поставляется со всем, что вам нужно для начала работы, включая 3 комплекта крепежа, набор оправок и втулок, сверло, клей CA, необходимый для вклеивания в трубку ручки, и фрезу для ручки, которая позволяет выравнивать концы подготовленных заготовка ручки дело нехитрое.

Принадлежности для отделки

После того, как заготовка повернута, начинается процесс отделки. Для этого вам понадобится несколько расходных материалов, начиная с наждачной бумаги. По мере того, как вы развиваете навыки работы с наклонным долотом, вы обнаружите, что ваши затраты на шлифование и усилия будут неуклонно снижаться. Но даже если ваши первые несколько попыток будут немного грубыми, размер проекта и тот факт, что он вращается на токарном станке, делают процесс шлифования довольно быстрым и безболезненным. Многороликовый шлифовальный набор Woodturner содержит 20-футовые полоски наждачной бумаги с зернистостью 150, 240, 320 и 400 — все, что вам когда-либо понадобится для небольшого проекта по токарной обработке цельной древесины.

Окончательная отделка ваших ручек частично зависит от ваших предпочтений в отделке и частично от типа используемой заготовки. Ручки из твердой древесины могут быть обработаны так же, как и любой другой объект из точеной древесины.

Существует ряд отличных вариантов отделки точеной древесины, несколько различных техник и множество мнений о том, какие из них работают лучше всего. Что касается традиционного точеного дерева, мы слышим отличные отзывы о Behlen Woodturner’s Finish, Hut Wood Finish и Hut Crystal Coat.

Акриловые заготовки для ручек не требуют покрытия пленкой, их нужно только отполировать до желаемого блеска. Некоторые из наиболее интересных заготовок из натурального дерева «стабилизированы смолой», что означает, что они пропитаны пластичной смолой, чтобы сделать их стабильными по размеру, и в большинстве случаев их также можно просто отполировать до блеска.

Процесс полировки включает в себя шлифовку более мелкой зернистостью абразива до тех пор, пока сам материал заготовки ручки не приобретет стеклянную гладкую поверхность. После того, как вы прошли весь путь через наждачную бумагу, абразивы Micro Mesh проведут вас до конца. По сути, это «высокотехнологичная» наждачная бумага, Micromesh доступна с зернистостью от 1500 до 12 000 и предназначена для получения почти идеального рисунка царапин. 2” х 2”

После того, как вы прошли весь путь через наждачную бумагу, абразивы Micro Mesh проведут вас до конца. По сути, это «высокотехнологичная» наждачная бумага, Micromesh доступна с зернистостью от 1500 до 12 000 и предназначена для получения почти идеального рисунка царапин. 2” х 2”

Настольные тиски

Наконец, идет процесс сборки, который просто означает вдавливание наконечника ручки и других деталей в трубку ручки. Процесс сборки можно выполнить с помощью верстачных тисков или даже струбцины Quick-Grip. Соединить части пера вместе несложно, но это требует, чтобы все части находились в правильном положении. Приспособление для пресса/сверления пера Rockler разработано для того, чтобы удерживать части пера на одной линии и облегчать равномерное равномерное нажатие. Вы можете делать ручки и без него, но дополнительное внимание, которое он дает во время (буквально) сборочного процесса, и то, как он упрощает процесс сверления заготовок, делают его достойным серьезного рассмотрения.

Посмотрите, как легко можно крутить ручку с помощью этого великолепного пошагового видео!

Вот и все, готово! Каков итог?