Как заточить отрезной резец на токарный станок: Как заточить резец — РИНКОМ

alexxlab | 09.04.2023 | 0 | Токарный

Резец токарный отрезной

На станках токарной группы для того, чтобы производить отрезные работы, используются отрезные резцы. С их помощью токари также осуществляют протачивание различных канавок.

Наименование

Резец токарный отрезной

Формат файла

*.dwg

Файл архива

*.rar

Размер файла

62,7 кб

Скачать

Бесплатно

Отрезные резцы, благодаря своим геометрическим особенностям, являются одними из наиболее уязвимых, с точки зрения механической прочности, разновидностей режущего инструмента. Однако благодаря своему назначению они чрезвычайно широко используются на практике. Дело в том, что технологический процесс изготовления большинства деталей на токарных станках предполагает нарезание исходной заготовки в размер согласно значениям указанных на чертеже.

При осуществлении практически всех технологических операций отрезные резцы подвергаются значительным статическим и динамическим механическим нагрузкам. Кроме того, в силу особенностей реализации того или иного технологического процесса, нередко случается так, что отвод стружки от них оказывается существенно затруднен. Вследствие этого рабочая часть отрезных резцов скалывается, а порой происходит и ее полное разрушение.

Кроме того, в силу особенностей реализации того или иного технологического процесса, нередко случается так, что отвод стружки от них оказывается существенно затруднен. Вследствие этого рабочая часть отрезных резцов скалывается, а порой происходит и ее полное разрушение.

Работа с отрезными резцами требует предельной осторожности и высокой степени умения.

Для того чтобы осуществлять различные операции на токарных станках в процессе производства необходимых деталей, используется немало разновидностей режущих инструментов. При этом условия работы каждого из них в подавляющем большинстве случаев намного тяжелее, чем те, в которых приходится функционировать деталям и механизмам технологического оборудования. Именно по этой причине к отрезным резцам предъявляется целый ряд особых (причем весьма жестких) требований.

Пожалуй, основным из них является высокая степень твердости рабочей части. В тех случаях, когда она ниже, чем аналогичный показатель заготовки, то отрезной резец просто не сможет справиться с возложенными на него функциями.

Очень важна также и износостойкость. Дело в том, что рабочие части отрезных резцов, испытывая высокие механические нагрузки и должны кок можно дольше оставаться в рабочем состоянии без технологического затачивания.

Поскольку в процессе резания рабочая часть отрезных резцов подвергается воздействию большой силы трения, то выделяется большая тепловая энергия. Это означает, что материал, из которого изготавливается инструмент, должен обладать способностью к сохранению своих режущих свойств даже при воздействии высоких температур.

Еще одним важным требованием, которое предъявляется к отрезным резцам, является то, что им необходимо хорошо работать как на изгиб, так и на сжатие. Помимо этого материал, из которого они изготавливаются, должен обладать высокой теплопроводностью, хорошо прокаливаться и шлифоваться.

Отрезные резцы должны устанавливаться на станках такими образом, чтобы их режущая кромка располагалась строго по центру обрабатываемой детали. В тех случаях, если отрезные резцы устанавливаются существенно выше или ниже его, они практически всегда при обработке деталей выходят из строя.

В тех случаях, если отрезные резцы устанавливаются существенно выше или ниже его, они практически всегда при обработке деталей выходят из строя.

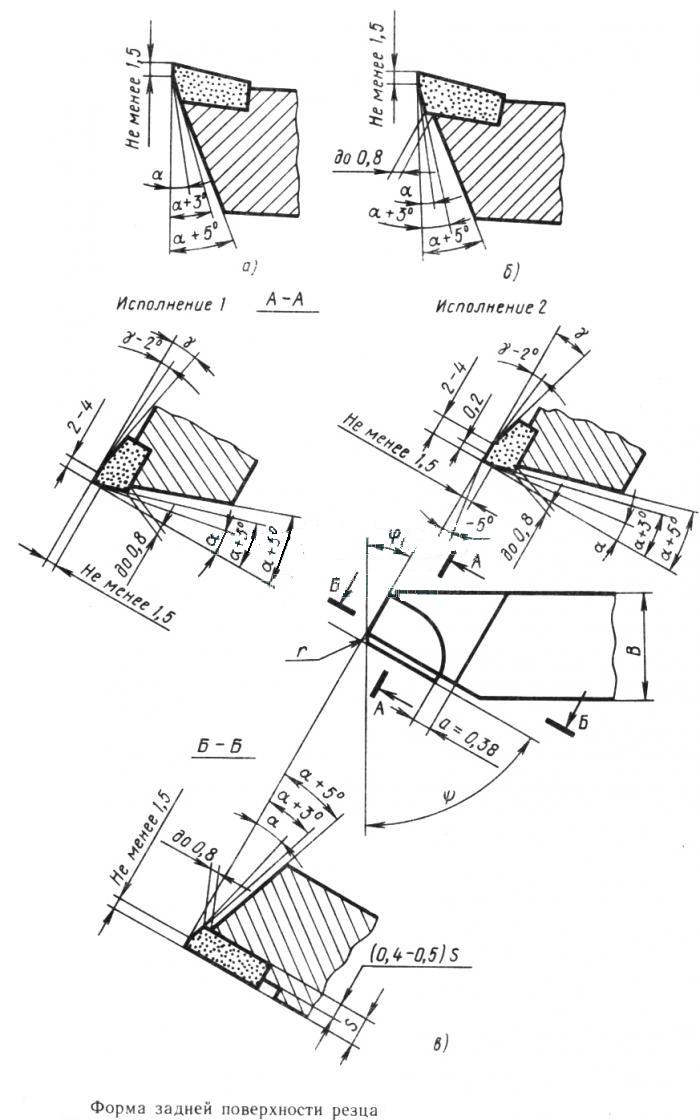

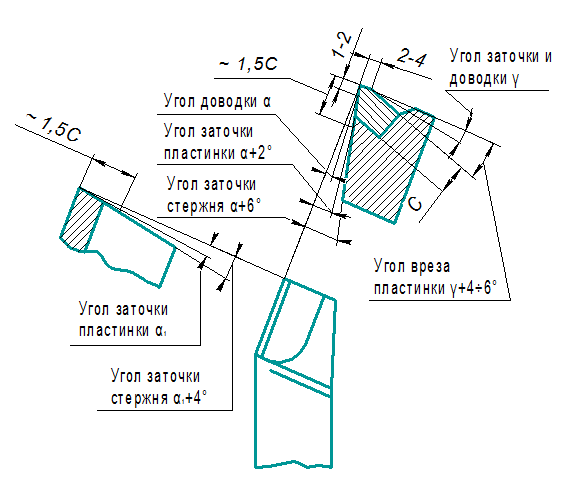

Заточка отрезных резцов производится, как при их изготовлении, так и в процессе эксплуатации, то есть по мере износа режущей кромки. Осуществляется она на точильно-шлифовальных станках с использованием различных способов охлаждения. Как правило, на каждой из единиц этого оборудования имеется два круга: один из них предназначенин для заточки твердосплавных резцов, а другой – резцов из быстрорежущей стали.

Особенности использования отрезных резцов – metmaStanki.ru

Большинство токарных обработок производится с помощью резцов. Среди основных видов отрезной резец занимает лидирующее место по частоте использования. Их изготавливают из специальных марок стали особой твердости.

Назначение отрезного резца

отрезной резец

В зависимости от вида операции используются основные типы резцов:

- резьбовые для внешней и внутренней нарезки;

- проходные прямые, отогнутые и упорные;

- расточные для глухих и сквозных отверстий;

- отрезные.

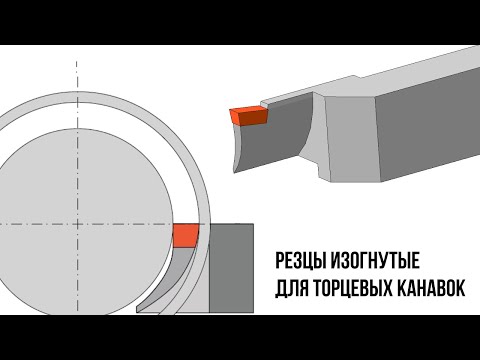

Токарные отрезные резцы применяют для отрезания детали от прута малого диаметра и формирования канавок в заготовке. Их вырезают отрезными инструментами особого назначения — канавочными. Форма рабочей головки соответствует размерам и форме будущей канавки. Зачастую в один проход паз нужного размера сделать не получается. В несколько заходов работают и с твердыми металлами, а также при большой ширине паза.

Длина рабочей области должна составлять немногим больше половины от поперечника разрезаемой детали.

Виды конструкций отрезных инструментов:

- с приваренными пластинками: на головке приварена твердосплавная или быстрорежущая пластинка. При их приваривании важно соблюдать технологию, иначе возникают трещины, инструмент быстро разрушается;

- с механической фиксацией пластин: в головку инструмента вставляется режущая пластинка и крепится механически.

Их часто используют для минералкерамических режущих пластин.

Их часто используют для минералкерамических режущих пластин.

Токарные резаки могут быть левыми и правыми, прямыми или отогнутыми. Наиболее распространены на практике левые отогнутые и правые прямые.

Конструкция отрезного резца

углы заточки отрезного резца

Любой токарный резец состоит из тела и рабочей головки. Особенность отрезного в том, что головка его оттянута, то есть ее ширина должна быть меньше, чем ширина тела. Длина кромки должна быть такой, чтобы было удобно отрезать болванку. На отрезные резаки выпадает большая нагрузка, потому что жесткость функциональной части невелика, а вывод стружки осложнен. Толщина головок довольно мала, поэтому чтобы сохранить их прочность, значения углов принимают около 1 — 3 градусов (задних и в плане). Благодаря такой форме при неправильной установке инструмента или его плохой правке значительно увеличивается трение.

Потому во время токарных работ отрезные инструменты с твердосплавными напайками часто выкрашиваются, скалываются режущие кромки, отпадают напайки.

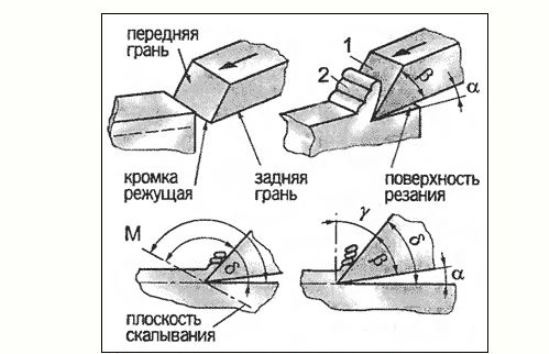

На рабочей головке выделяют следующие зоны: режущая кромка (основная и вспомогательная), вершина головки, передняя поверхность головки и пара задних. Режущая кромка располагается вдоль и заточена в форме клина. Назначение тела или хвостовика — крепление инструмента в подручнике.

Качественно резать можно только правильно заточенным отрезным инструментом. Для правильного выявления углов используются следующие понятия:

- основная плоскость: это поверхность, совмещенная с опорной, параллельная подаче в продольной и поперечной плоскостях;

- плоскость резки: касательная к поверхности заготовки, проходит по рабочей кромке.

Необходимо выдержать следующие углы:

- передний угол: определяет, насколько легко будет удаляться стружка с металлической болванки и как качественно она срезается;

- главный задний угол: это угол между поверхностью резца и плоскостью точения. Чем он острее, тем сильнее задняя поверхность резака трется о болванку;

- угол заострения: между передней и задней основной поверхностями.

Чем он меньше, тем легче режется металл. Однако и режущая поверхность изнашивается быстрее, крошится.

Чем он меньше, тем легче режется металл. Однако и режущая поверхность изнашивается быстрее, крошится.

Чтобы увеличить надежность крепления рабочей головки с державкой пластинку со скосами припаивают в шпунт, который выполняется в форме угла. Благодаря чему площадь их прилегания увеличивается, а боковые стороны шпунта не позволяют сдвигаться пластинке в сторону под действием сил, появляющихся во время работы резцом.

Кроме этого, высота головки должна превышать длину стержня.

При отрезании заготовки инструмент не отрезает всю толщу материала, так как на определенной стадии деталь отламывается, в ее середине остается обломок стержня. Когда нужно начисто обработать торцевую часть, основную рабочую кромку затачивают под угол 75 — 80 градусов, в остальных случаях этот угол составляет 90 градусов.

На практике часто используются токарные резцы с ломаной симметричной рабочей кромкой, заточенной под 60 — 80 градусов в плане. Благодаря такой правке инструмент легче входит в материал, облегчается отвод стружки, уменьшается вероятность увода резака.

Установка резца

Инструмент устанавливают под углом 90 градусов к обрабатываемой заготовке, по ее центру. Перепад в доли миллиметра приводит к поломке резца.

При токарной обработке хрупких металлов резец держат под углом до 10 градусов. В противном случае заготовка отломается быстрее, чем резак достигнет центра. При работе с быстрорежущими инструментами из цельного металла необходимо соблюдать скорость обработки не более 30 мминуту. Твердосплавные резаки с напайками работают на повышенных скоростях — до 130 метров в минуту.

Резец отрезной инвертированный

инвертированный отрезной резец

Особенно сложны отрезные работы на любительских станках с малыми оборотами и обладающих слабыми техническими характеристиками. Можно переточить стандартный отрезной резец, но работа эта долгая и кропотливая, инструмент получится довольно хрупким, требующим предельной аккуратности в работе.

Для решения этой проблемы была придумана конструкция отрезного инвертированного резца. Это инструменты со сменными пластинками из твердосплавной стали. Их можно использовать при прямом и обратном вращении. Причем основной режим для этого инструмента — обратное вращение, когда стружки отделяются беспрепятственно, их легко удалять из рабочей области, заедания происходят реже.

Конструкция предусматривает регулировку резака по высоте с помощью вставного треугольника и Т-образный профиль режущих пластинок. Такая форма снижает трение во время заглубления в материал. В комплект обычно прилагается 4 — 5 вариантов режущих пластинок. Их можно затачивать множество раз, пока позволяет длина.

Очень удобен большой вылет режущей пластинки, благодаря которому можно отрезать толстые заготовки, их желательно смазывать во время работы. Инструмент хорош для выборки узких пазов, особенно в местах соприкосновения плоскостей.

Критерии выбора резца

Чтобы отрезной резец служил эффективно и долго, необходимо учитывать следующие параметры при его выборе:

- обрабатываемый материал и виды обработок, интенсивность нагрузок;

- приоритет качеству поверхности или точности габаритов детали;

- степень износостойкости инструмента.

Видеоролик о том, как самому сделать отрезные резцы и правильно его заточить:

Как заточить лезвие токарного станка?

Заточка лезвия токарного станка является важным этапом деревообработки. Процесс очень похож на процесс точения точильщиком, за исключением того, что вы не затачиваете весь инструмент сразу. Во время сеанса заточки вы должны приложить к инструменту определенный угол и прижать его к кругу примерно на 10 секунд.

Вы узнаете, достигли ли вы правильного угла, если увидите искры, исходящие из края инструмента.

Прежде чем приступить к заточке лезвия токарного станка, осмотрите кромки лезвия. Если края зазубренные, вам нужно заточить лезвие. Острые края необходимы для гладких разрезов. Если режущая кромка рвет бумагу, ее необходимо заточить.

Острые края необходимы для гладких разрезов. Если режущая кромка рвет бумагу, ее необходимо заточить.

Вы можете использовать точильный камень.

Правильный токарный инструмент имеет важное значение для идеального опыта деревообработки. Это поможет вам создавать качественные изделия, не имеющие трещин и поломок. Острые инструменты также легче использовать, чем тупые. С правильными инструкциями вы можете стать мастером заточки токарного инструмента.

Ленточная шлифовальная машина — еще один полезный инструмент для заточки токарных инструментов. Этот станок может легко заточить лезвие токарного станка, обеспечивая равномерную заточку с обеих сторон инструмента. Убедитесь, что инструмент токарного станка не касается режущей кромки, и не нажимайте слишком сильно.

Слишком сильное давление может привести к разъеданию металла.

Содержимое

- Как поддерживать заточку токарных инструментов?

- Под каким углом вы затачиваете токарные инструменты?

- Какой угол у выемки чаши?

- Под каким углом должна быть выемка шпинделя?

- Что такое помол 40 40?

- Как затачивать токарные инструменты?

- Какое значение имеет заточка режущего инструмента для работы токарного станка?

- Как держать инструменты токарного станка по дереву?

Как поддерживать заточку токарных инструментов?

Поддержание заточки токарных инструментов необходимо для обеспечения их эффективности и долговечности. Для этого важно сначала использовать правильные скорости резания и подачи для материала, с которым вы работаете.

Это поможет свести к минимуму износ инструмента и предотвратить преждевременное затупление. Далее, важно использовать правильные углы резания при контакте с материалом. Использование неправильных углов может привести к дополнительному износу инструмента.

Кроме того, важно осматривать инструмент после каждого реза и вносить необходимые коррективы, а также периодически наносить смазочно-охлаждающую жидкость для охлаждения инструмента и улучшения качества реза. При заточке инструментов рекомендуется использовать шлифовальный станок, рассчитанный на медленную, постоянную скорость и постоянный поток охлаждающей жидкости.

Перед началом процесса заточки важно убедиться, что инструмент надежно закреплен. Это поможет вам поддерживать постоянную режущую кромку. Наконец, важно убедиться, что вы используете правильный тип шлифовального круга для материала, с которым вы работаете, например, круг из оксида алюминия для инструментов из быстрорежущей стали.

Под каким углом вы затачиваете токарные инструменты?

Угол заточки токарных инструментов зависит от типа инструмента, его назначения и материала, с которым вы работаете. Вообще говоря, острый угол поможет уменьшить вибрацию и улучшить качество резки и отделки материала, с которым вы работаете.

Для инструмента для черновой обработки обычно используется острый угол около 30-45 градусов, что позволяет снимать большее количество материала. Для чистового инструмента следует использовать более острый угол около 10-30 градусов, чтобы обеспечить наилучшее качество поверхности.

Для чистового инструмента следует использовать более острый угол около 10-30 градусов, чтобы обеспечить наилучшее качество поверхности.

Для сверла следует использовать немного более крутой угол около 5-20 градусов, чтобы обеспечить плавное и точное сверление. Важно отметить, что эти углы являются лишь общими рекомендациями и должны быть скорректированы в соответствии с конкретным материалом и выполняемыми операциями.

Кроме того, обычно рекомендуется использовать одинаковый угол с обеих сторон инструмента для обеспечения симметричной и сбалансированной режущей поверхности.

Какой угол у выемки чаши?

Угол выемки чаши обычно зависит от нескольких факторов, таких как обрабатываемый материал, скорость токарного станка, а также форма и размер изготавливаемой чаши. Как правило, угол составляет около 35 градусов, но может варьироваться от 30 до 45 градусов.

Как правило, угол составляет около 35 градусов, но может варьироваться от 30 до 45 градусов.

Чашеобразный долото обычно имеет канавку, идущую вверх от рукоятки, которая затем загибается вниз к режущей кромке. Глубина канавки должна составлять примерно одну треть диаметра режущей кромки.

Затем канавка сужается по плавной кривой, образуя режущую кромку. Для достижения наилучшего качества отделки важно выбрать долото чаши с режущей кромкой идеальной формы. Угол режущей кромки также следует тщательно отрегулировать, чтобы он соответствовал углу чаши.

Этого можно добиться, затачивая край под углом немного большим, чем предполагаемый угол чаши. После того, как угол выбран правильно, режущую кромку следует заточить, чтобы убедиться, что она работает должным образом.

Под каким углом должна быть выемка шпинделя?

Угол канавки шпинделя обычно должен составлять около 45 градусов. Этот угол должен обеспечивать наилучший контроль над канавкой при обработке шпинделей и других небольших и сложных токарных изделиях. При установке угла выемки скос должен быть немного выше угла заточки.

Этот угол должен обеспечивать наилучший контроль над канавкой при обработке шпинделей и других небольших и сложных токарных изделиях. При установке угла выемки скос должен быть немного выше угла заточки.

Это поможет создать оптимальный угол и обеспечит больший контроль над выемкой при формовании. Кроме того, важно убедиться, что подручник установлен на нужной высоте по отношению к режущей кромке канавки.

Это поможет убедиться, что режущая кромка и подручник находятся под одним и тем же углом. В зависимости от конкретной выемки может потребоваться регулировка угла и высоты подручника, чтобы обеспечить максимальный контроль.

Что такое помол 40 40?

Грайнд 40 40 — это тип трюка на скейтборде, который включает в себя шлифование края рампы, рельса или уступа. Трюк обычно выполняется путем удара о край, затем отталкивания и скольжения по поверхности, удерживая колеса скейтборда в контакте с рампой.

Трюк обычно выполняется путем удара о край, затем отталкивания и скольжения по поверхности, удерживая колеса скейтборда в контакте с рампой.

Для правильного выполнения трюка требуются стабильность и навыки, и многие подобные ему трюки можно выполнить с той же установкой. Название происходит от тенденции маневра занимать верхний и нижний углы пандуса, уступа или поручня.

Этот трюк может быть трудным для освоения, так как центр тяжести райдера должен оставаться как можно ближе к краю пандуса/уступа/рельса.

Как затачивать токарные инструменты?

Правильная заточка токарных инструментов имеет решающее значение для достижения наилучших результатов. Для этого вам понадобятся два важных аксессуара: шлифовальный круг и точильный круг. Шлифовальный круг используется для формирования и заточки режущей кромки инструмента, а хонинговальный круг используется для улучшения и полировки кромки.

При заточке вы должны начать с заточки режущей кромки на шлифовальном круге. Во время шлифовки прилагайте легкое давление, работая в одном направлении и не держа инструмент под углом.

Во время шлифовки прилагайте легкое давление, работая в одном направлении и не держа инструмент под углом.

Продолжайте шлифовать, пока не получите гладкую кромку и не появятся новые заусенцы. Как только у вас получится гладкая кромка, пора переходить к шлифовальному кругу.

При хонинговании необходимо держать инструмент перпендикулярно кругу. Это обеспечит максимальный контроль и позволит шлифовальному кругу создать зеркальную поверхность с тонкими краями. Переместите инструмент с одной стороны на другую и закончите на более острой из двух сторон.

Опять же, используйте легкое или среднее давление во время работы и обязательно удалите все заусенцы.

После завершения заточки ваш инструмент готов к использованию. Важно отметить, что этот процесс необходимо выполнять после каждого сеанса заточки, чтобы обеспечить оптимальную производительность. Держите свои инструменты в безопасности, регулярно проверяя их на наличие повреждений, износа.

Счастливого поворота!.

Какое значение имеет заточка режущего инструмента для работы токарного станка?

Важность заточки режущего инструмента для работы на токарном станке имеет важное значение для обеспечения надлежащих результатов резания и безопасности. Затупленная режущая кромка приводит к повышенному трению, что может привести к плохим результатам резки, а также к риску поломки инструмента и потенциальному повреждению или травме оператора.

Заточка лезвия перед использованием обеспечит чистые и точные разрезы без риска повреждения инструмента или травмирования оператора. Кроме того, заточка снижает усилия, необходимые для обработки, и позволяет оператору сосредоточиться на контроле скорости и точности резки, а не на увеличении силы, прикладываемой к режущей кромке.

Помогает снизить утомляемость, позволяя оператору лучше контролировать процесс. В целом, заточка режущего инструмента перед каждым использованием является важной частью безопасной и точной работы токарного станка.

Как держать инструменты токарного станка по дереву?

При использовании токарного станка по дереву важно правильно держать инструменты, чтобы обеспечить безопасность и оптимальную производительность. Вообще говоря, токарные инструменты следует держать таким образом, чтобы вы могли полностью контролировать инструмент, когда он находится в контакте с деревом.

В большинстве случаев инструмент следует свободно держать между большим и двумя первыми пальцами ведущей руки. Инструмент должен располагаться таким образом, чтобы его режущая кромка была направлена к дереву, а положение руки должно быть достаточно близко к режущей кромке, чтобы оказывать надлежащее давление и сопротивление.

После того, как инструмент будет установлен правильно, другой рукой следует поддерживать древесину во время резки. Также важно всегда держать руки подальше от режущей кромки инструмента, так как даже легкий контакт с токарной древесиной может привести к серьезной травме.

Шлифовальные инструменты | Главная Модель Форум машинистов двигателей

pkastagehand

Известный член

- #1

Я вижу несколько резьб на отрезке и настройке на токарном станке, но нашел только 1 на заточке инструмента, и он выглядел иначе, чем инструмент, который я пытаюсь использовать.

У меня есть одна стойка для инструментов QC с держателем инструмента и лезвием (импорт). Верхняя поверхность лезвия имеет скос вдоль одной кромки, помогающий удерживать его в держателе инструмента. Его ширина составляет около 1/8 дюйма. Я не нашел ни в своих книгах, ни в Интернете ничего, что бы показывало их геометрию. Кто-нибудь укажет мне на какие-нибудь картинки?

Пол

н4зоу

Известный член

- #2

В этом видео вы узнаете, как и почему.

[имя]http://youtu.be/82LtUTBmxwQ[/аме]

pkastagehand

Известный член

- #3

Спасибо за ссылку. Я смотрел некоторые другие видео Тубала Каина, но не думал о нем для этого. Очень полезно и информативно.

Но он так и не коснулся вопроса о скошенном углу и о том, как это влияет на разрез. Может быть, он действует как инструмент из карбида, который он показал, который заставляет чип немного скручиваться, чтобы он лучше очищал паз? Или тот, у которого скос на одном верхнем углу, нужно отшлифовать задними граблями или чем-то еще, чтобы избавиться от скоса?

Пол

Оловянный сокол

Известный член

- #4 Инструменты для разделения держателей

довольно просты. есть стиль Т и стиль конусности. они плоские сверху и заточены только на конце. конец должен выступать за правую сторону, поэтому правая и боковая стороны режут первыми, это удерживает зажим на основном металле, а не на детали. Уловка, которую вы не увидите больше нигде, заключается в том, что вы можете выточить тонкую прорезь, чтобы она выглядела как змеиный язык. это может ослабить вибрацию. для этого хорошо подходит режущий диск на инструменте дремель.

Олово

линзман57

Известный член

- #5

pkastagehand сказал:

Спасибо за эту ссылку.

Я смотрел некоторые другие видео Тубала Каина, но не думал о нем для этого. Очень полезно и информативно.

Но он так и не коснулся вопроса о скошенном углу и о том, как это влияет на разрез. Может быть, он действует как инструмент из карбида, который он показал, который заставляет чип немного скручиваться, чтобы он лучше очищал паз? Или тот, у которого скос на одном верхнем углу, нужно отшлифовать задними граблями или чем-то еще, чтобы избавиться от скоса?

Пол

Нажмите, чтобы развернуть…

Привет Пол,

Если под скосом на одной кромке вы подразумеваете, что кончик режущего инструмента находится в земле под углом 5 градусов вправо, тогда цель состоит в том, чтобы иметь возможность отрезать кусок, а затем продолжить продвигать инструмент к избавьтесь от пера, которое в противном случае осталось бы на оставшейся ложе. Думайте об этом как об инструменте облицовки. Кроме этого, я понятия не имею, вы также можете попытаться выточить небольшую канавку на верхнем наконечнике инструмента, чтобы помочь стружечной струже скручиваться от режущих поверхностей, почти все твердосплавные сменные режущие кромки имеют один или оба из этих Особенности. Если вы хотите отшлифовать канавку, лучше всего это сделать с помощью дремеля и твердосплавного шлифовального круга, глубина канавки довольно мала. См. ссылку ниже для геометрии инструмента.

Если вы хотите отшлифовать канавку, лучше всего это сделать с помощью дремеля и твердосплавного шлифовального круга, глубина канавки довольно мала. См. ссылку ниже для геометрии инструмента.

http://www.aloris.com/index.php/pages/Твердосплавная пластина для резки и обработки канавок.html

ркеплер

Известный член

- #6

Мне нравятся инструменты для разделения “P-типа”, они имеют Т-образную форму, а середина верхней части имеет небольшой уклон, а стороны отклоняются от вертикали на пару градусов. Вы обычно предъявляете их к работе с передним углом около 4-5 градусов, а я обтачиваю около 6-7 градусов переднего угла. Это делает так, что только режущая кромка касается изделия, поэтому нет трения, которое в конечном итоге заклинило бы что-то. Углубление в верхней части помогает немного «раздавить» стружку, поэтому она уже, чем срез, и поэтому хорошо очищается.

Это делает так, что только режущая кромка касается изделия, поэтому нет трения, которое в конечном итоге заклинило бы что-то. Углубление в верхней части помогает немного «раздавить» стружку, поэтому она уже, чем срез, и поэтому хорошо очищается.

Как правило, если я не использую карбид типа GT, я использую отрезной инструмент типа .093 P (если я разрезаю небольшие латунные трубки, я, скорее всего, буду использовать либо инструмент Kaiser Thinbit, либо инструмент Nikole, они оба сводятся к толщине лезвия бритвы). Если я решу, что мне нужен действительно острый инструмент, я воспользуюсь типом P и отточу его прямо на нем — он необходим для обработки алюминиевой бронзы и хорошо работает с другими бронзами.

pkastagehand

Известный член

- #7

Вот мой инструмент в разрезе. Обратите внимание на скос в верхней части. Должен ли я точить эту плоскую поверхность и обеспечивать грабли? Этот скос проходит по всей длине инструмента, и я предполагаю, что он помогает закрепить его в держателе.

Инструмент для разделения

от stagetech56, на Flickr

линзман57

Известный член

- #8

pkastagehand сказал:

Вот разрез моего инструмента.

Обратите внимание на скос в верхней части. Должен ли я точить эту плоскую поверхность и обеспечивать грабли? Этот скос проходит по всей длине инструмента, и я предполагаю, что он помогает закрепить его в держателе.

Инструмент для разделения

от stagetech56 на FlickrНажмите, чтобы развернуть…

Привет,

Я не эксперт по шлифовальным инструментам, но если показанное поперечное сечение является передней частью инструмента, представленного на ложе, то я думаю, что у вас могут возникнуть проблемы с размещением инструмента по центральной линии. Отрезные инструменты обычно затачивают только на режущей кромке.

Оловянный сокол

Известный член

- #9

Никогда такого не видел. когда дело доходит до инструментов для обрезки, покупайте только хорошие инструменты, например, от LMS Warner или известных брендов от MSC, enco и т. д. Я купил один из портовых грузовых перевозок, в нем не было реальной геометрической формы. откуда твои??

Олово

Рамон

Победитель проекта месяца!!!

- #10

Привет Пол

Я только что увидел ваш запрос и чувствую, что могу помочь.

Я использовал держатель отрезного инструмента типа QC с лезвиями, как показано в разрезе, в течение многих лет. Действительно, в настоящее время у меня есть три держателя с аналогичными лезвиями.

Действительно, в настоящее время у меня есть три держателя с аналогичными лезвиями.

Мне кажется, что скос, о котором вы говорите, предназначен для того, чтобы зажим, удерживающий лезвие в держателе, совпадал с ним и прикладывал определенную силу как вниз, так и внутрь.

Чтобы использовать лезвие, необходимо отшлифовать верхнюю поверхность так долго, как вы хотите (перед областью зажима), удаляя верхнюю поверхность ниже фаски. При желании вы можете одновременно применить определенную степень обратного наклона. Слишком глубокое шлифование приведет к уменьшению ширины лезвия и, таким образом, ограничит глубину погружения инструмента. То же самое относится и к слишком большому переднему краю — по мере того, как вы затачиваете переднюю часть для повторной заточки, высота лезвия постепенно уменьшается.

Именно по этой причине за эти годы я приобрел три держателя для инструментов – все они заточены под разную ширину/длину с использованием одних и тех же размеров лезвий.

Надеюсь, я правильно понял ваш вопрос, и это кому-то поможет

С уважением – Рамон

Оловянный сокол

Известный член

- #11

похоже, что ваша бита типа Armrong. посмотрите здесь

http://www.arwarnerco.com/warner_products_cut-off-tools_specs.html

Олово

Омнимилл

Известный член

- #12

У меня тоже есть такие лезвия, Рамон прав. Просто разгладьте его граблями.

Вик.

линзман57

Известный член

- №13

Рамон сказал:

Привет Пол

Я только что увидел ваш запрос и чувствую, что могу помочь.Я использовал держатель отрезного инструмента типа QC с лезвиями, как показано в разрезе, в течение многих лет. Действительно, в настоящее время у меня есть три держателя с аналогичными лезвиями.

Мне кажется, что скос, о котором вы говорите, предназначен для того, чтобы зажим, который удерживает лезвие в держателе, совпадал с ним и прикладывал определенную силу как вниз, так и внутрь.

Чтобы использовать лезвие, необходимо отшлифовать верхнюю поверхность так долго, как вы хотите (перед областью зажима), удаляя верхнюю поверхность ниже фаски. При желании вы можете одновременно применить определенную степень обратного наклона. Слишком глубокое шлифование приведет к уменьшению ширины лезвия и, таким образом, ограничит глубину погружения инструмента. То же самое относится и к слишком большому переднему краю — по мере того, как вы затачиваете переднюю часть для повторной заточки, высота лезвия постепенно уменьшается.

Именно по этой причине за много лет я приобрел три держателя для инструментов — все они заточены под разную ширину/длину с использованием одних и тех же размеров лезвий.

Надеюсь, я правильно понял ваш вопрос, и это кому-то поможет

С уважением, Рамон

Нажмите, чтобы развернуть.

..

Привет, Рамон,

Я уверен, что ваш совет верен, но я не понимаю, как получить преимущество от изготовления лезвия с таким профилем, если его нужно снова отшлифовать?

С уважением,

А.Г.

Рамон

Победитель проекта месяца!!!

- №14

Привет, А. Г.

Я не думаю, что он предназначен для каких-либо преимуществ как таковой, просто производственный процесс. В отличие от лезвий со вставным наконечником или некоторых других типов лезвий из быстрорежущей стали, они не покупаются «готовыми к использованию».

Я только что был в мастерской и взял это, может кому пригодится….

Левый и центральный держатели имеют лезвия, как описано Полом. Сломанная, центральная часть была отшлифована до 1/16 ширины примерно на 3/4 дюйма, что с небольшими боковыми граблинами с каждой стороны сделало ее довольно тонкой. Как видите, мгновенная потеря концентрации привела к ее исчезновению

Это самый последний держатель, купленный с лезвием в комплекте. Он был отшлифован только на верхней и передней гранях и, по сути, является «полной шириной».

Это оригинальный держатель, купленный примерно в конце семидесятых, и он до сих пор имеет оригинальное, но теперь очень короткое лезвие. Как вы можете видеть, у него есть скос по всей верхней поверхности, как и у запасного лезвия.

Надеюсь, это поможет объяснить немного больше – по крайней мере, это побудило меня заново заточить сломанное лезвие

С уважением – Рамон

линзман57

Известный член

- №15

Привет Рамон,

Спасибо, что не поленились выложить фотографии.

С уважением,

А.Г.

томфилери

Член

- №16

Lensman,

Мой инструмент для разделения немного отличается от диаграммы pkstagehand тем, что там, где он показывает горизонтальный элемент сверху (и только один скос), у моего есть пара скосов, поднимающихся к пику (хотя и не точно по центру). на лезвие). Я не затачиваю его, когда затачиваю инструмент, и он отлично работает! Рамон отличается от моего тем, что у него только один скос.

Мой клинок был частью набора SOBA.

С уважением Том

Блогведьма

Ex Bogstandard

- # 17

Как показал Рамон, не существует таких вещей, как «волшебные» инструменты для отрезки, которые выполнят любую работу.

Чем дольше вы находитесь в этой игре, тем больше вы собираете, и вскоре вы обнаружите, что вам нужны определенные помолы для определенных работ и материалов. Простое выполнение одного типа работы поможет вам справиться с работой, которую вы выполняете в данный момент. Отрезая, скажем, больший диаметр или другой материал, вам, скорее всего, придется перетачивать инструмент на другую форму.

У меня в мастерской должно быть по крайней мере дюжина стучащихся, все ориентированы на определенные виды работ и материалов, ни один из них не является фаворитом как таковым, просто пара более «универсальна», чем другие, и поэтому имеют тенденцию привыкать немного чаще.

Хороший пример: просто нанесение крошечной канавки «стружколома» на заднюю часть режущей кромки иногда может изменить способ резания инструментом определенных материалов.

Требуется много экспериментов и опыта, чтобы привыкнуть к отрезанию и получать хорошие результаты в большинстве случаев, поэтому не беспокойтесь слишком сильно на ранних этапах обучения. Это похоже на любой другой режим обработки, где вы должны «чувствовать» работу. Некоторые люди всю жизнь борются с отрезкой, в то время как большинству обычных машинистов не о чем беспокоиться.

В конце концов все «щелкнет», и внезапно расставание не будет такой вещью, которой стоит бояться.

Лично у меня никогда не было проблем с расставанием, потому что в первые дни обучения я был настолько наивен, что не осознавал, что это может быть проблемой. Я просто сделал это так, как я думал, что это должно быть сделано.

Я просто сделал это так, как я думал, что это должно быть сделано.

Иногда слишком много теории может быть навязано предмету, и это затуманивает то, что на самом деле пытается быть достигнуто.

Мне сделать то или это? Должен ли я иметь высокий рейк или нет? и т. д. и т. д. В то время как на самом деле вы должны смотреть на свой материал и диаметр и устанавливать наконечник, как при обычном точении, скажем, без верхнего наклона при резке латуни и т. д., и по мере приобретения опыта вы автоматически будете знать, как шлифовать ваш разделительный клинок, чтобы сделать работу. Не больше, не меньше.

Тогда вам нужно только преодолеть страх нырнуть почти так быстро, как вы можете. Как только вы сможете это сделать, у вас все получится.

В качестве примечания, все, что больше 1/2 дюйма в диаметре, я просто отрезаю, используя свою силовую поперечную подачу, даже не задумываясь об этом, и это не хвастовство, я просто пытаюсь дать вам понять, что это действительно все так просто, не о чем беспокоиться

Джон

линзман57

Известный член

- # 18

tomfilery сказал:

Lensman,

Мой инструмент для разделения немного отличается от диаграммы pkstagehand тем, что там, где он показывает горизонтальный элемент сверху (и только один скос), у моего есть пара скосов, поднимающихся к вершине (хотя и не точно по центру на лезвие). Я не затачиваю его, когда затачиваю инструмент, и он отлично работает! Рамон отличается от моего тем, что у него только один скос.

Мой клинок был частью набора SOBA.

С уважением Том

Нажмите, чтобы развернуть…

Привет, Том,

. Это очень интересно, так как я не видел ни одного из них. Не могли бы вы опубликовать его фотографию, мне просто любопытно.

С уважением,

А.Г.