Мини токарный станок по металлу своими руками: Токарный самодельный мини станок по металлу своими руками

alexxlab | 21.04.2023 | 0 | Токарный

Токарный самодельный мини станок по металлу своими руками

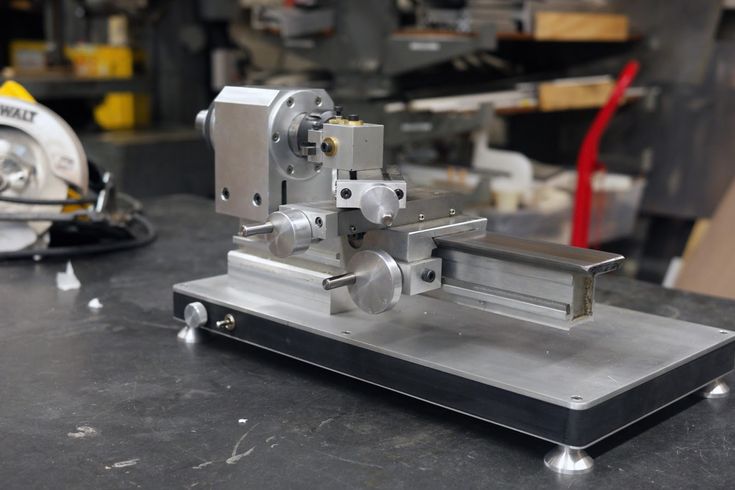

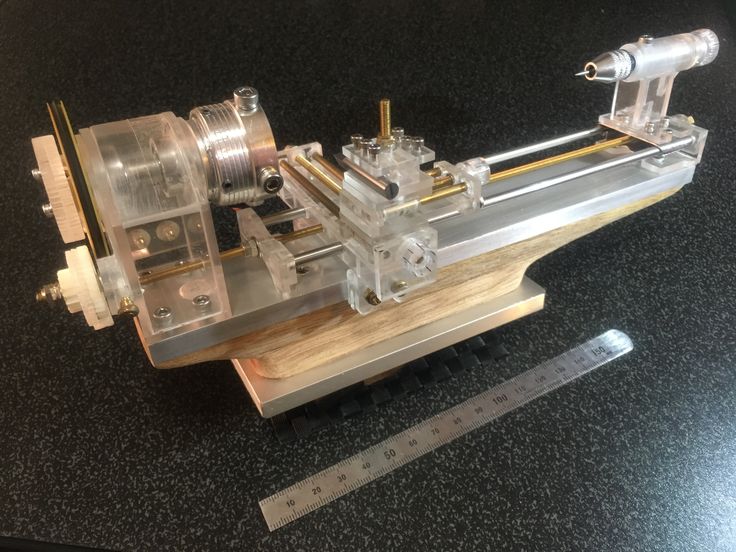

Предлагаем построить токарный станок по металлу своими руками с плавной регулировкой скорости вращения шпинделя.

Для создания такого небольшого токарного станка по металлу потребуются запчасти от разных неисправных электроинструментов.

Станок имеет небольшие размеры и мощный двигатель.

Изготовление регулятора скорости будет показано на шаге 5.

На видео ниже показана работа миниатюрного токарного станка по металлу на различной скорости. Соединительная муфта вызывает вибрацию, которая становится тем больше, чем больше число оборотов.

На шаге 9 имеется еще одно видео.

Шаг 1: Материалы

Вам потребуются некоторые специализированные узлы для самодельного токарного мини станка по металлу.

Основные из них выпускает компания Bosch Rexroth: механический алюминиевый профильный элемент, болты, шайбы, торцевые заглушки. Алюминиевый профиль имеет сечение 45*90 мм и длину 350 мм.

Алюминиевый профиль имеет сечение 45*90 мм и длину 350 мм.

Опорные блоки можно приобрести на сайте VXB.COM. Номер детали Wh22A.

Подшипники 608ZZ тоже есть на этом же сайте. Для нашего проекта желательно использовать радиально-упорные роликовые подшипники, но подойдут и шариковые.

Мягкая моторная муфта с резиновой крестовиной с сайта PrincessAuto.com. Электродвигатель 12 В постоянного тока – от беспроводного триммера фирмы Black & Decker. Выключатель с регулятором скорости вращения от литий-ионной аккумуляторной 18-вольтовой дрели Milwaukee.

Остальные необходимые материалы для домашнего токарного станка по металлу будут указаны по мере их появления в инструкции.

Шаг 2: Делаем опоры

Показать еще 11 изображений

Внутренний диаметр опорных блоков равен 20 мм. Вам нужно рассверлить их до 22 мм под наружный диаметр подшипников. Это можно сделать при помощи ручной дрели или сверлильного станка.

Подшипники устанавливаются заподлицо с одной стороны блоков и закрепляются с помощью винтов на блоках.

В качестве пиноля на задней опоре используем коническое бурильное долото диаметром 12 мм, которое будет вращаться вместе с заготовкой. Диаметр зажимного хвостовика пиноля равен 6 мм. Для того, чтобы пиноль плотно вставлялся во внутреннее кольцо подшипника, диаметр которого составляет 8 мм, используем медную трубку-переходник.

В опору со стороны привода устанавливается гибкая полумуфта со шпилькой диаметром 8 мм. Нарежьте резьбу М8 в отверстии полумуфты, вкрутите шпильку и зафиксируйте двумя шестигранными гайками. Возможно, вам придется отрегулировать длину вала установкой на шпильку дополнительных шайб. Затем вставьте свободный конец шпильки в подшипник и зажмите его самостопорящейся гайкой. Постарайтесь собрать узлы как можно аккуратнее.

Шаг 3: Собираем станок

Показать еще 11 изображений

Установите собранные опорные блоки и угловые опоры для двигателя на профильное основание.

В качестве крепления для двигателя используйте металлическую пластину. Просверлите в ней отверстие под вал двигателя, а также отверстия для крепления к двигателю и к угловым опорам. Т.к. вал двигателя меньше отверстия во второй полумуфте, намотайте полоску алюминиевой фольги на вал и насадите на него полумуфту. Далее установите между полумуфтами резиновую крестовину, закрепите на раме-основании двигатель и подшипниковый опорный блок привода.

Т.к. вал двигателя меньше отверстия во второй полумуфте, намотайте полоску алюминиевой фольги на вал и насадите на него полумуфту. Далее установите между полумуфтами резиновую крестовину, закрепите на раме-основании двигатель и подшипниковый опорный блок привода.

Зафиксируйте на раме при помощи болтов задний опорный блок.

Установите две дополнительные угловые опоры между опорными блоками. Они будут использоваться в качестве упора для инструмента. Торцы профильного основания можете закрыть специальными торцевыми заглушками.

Шаг 4: Изготавливаем 3-кулачковый патрон

Показать еще 4 изображения

Для изготовления 3-кулачкового зажимного патрона нужны навыки пайки или сварки.

В качестве основания патрона вам потребуется шайба увеличенного диаметра с отверстием 6 мм. Еще нужна гайка с резьбой М8 и установочный винт длиной 12 мм. Вкрутите установочный винт в гайку так, чтобы фаска болта выступала и по ней можно было выровнять отверстия в шайбе и гайке. Они не должны смещаться относительно друг друга. Спаяйте или сварите между их собой. Выверните установочный винт и переверните получившийся узел.

Спаяйте или сварите между их собой. Выверните установочный винт и переверните получившийся узел.

Поместите шестигранную М12 в центр шайбы и установите три шестигранные гайки М8 по трем граням гайки М12.

Припаяйте или приварите гайки М8 к шайбе и удалите М12. Очистите места пайки (сварки) от шлака и обработайте швы напильником. Загрунтуйте и покрасьте патрон в черный цвет (по желанию).

Вкрутите три зажимных винта М8 длиной 12 мм. Теперь у вас есть зажимной патрон с тремя кулачками. Перед работой на настольном станке полностью затягивайте зажимные винты, иначе при работе на высокой скорости обрабатываемую заготовку может сорвать.

Шаг 5: Делаем регулятор скорости вращения

Показать еще 11 изображений

В конструкцию станка рекомендуется добавить регулятор скорости вращения шпинделя, т.к. ротор двигателя крутится с огромной скоростью и, при работе на максимальных оборотах, это становится небезопасно.

Для изготовления регулятора вам понадобится кнопка-регулятор от аккумуляторного электроинструмента. Желательно найти кнопку без блокировки включения.

Желательно найти кнопку без блокировки включения.

Соберите регулировочный механизм, как показано на фото. Детали для его изготовления можно найти в металлоломе. В качестве основы для регулировочного механизма можете использовать струбцину.

Посмотрите на регулятор. Вы можете заметить, что кроме толстых красного и черного провода, к нему подходят еще тонкие провода. Для работы регулятора необходимо питание 3,6 В подключить к тонким красному и черному проводам. Для этой цели добавим литий-ионную батарею напряжением 3,6 В, подключенную положительным полюсом – к черному проводу, а отрицательным – к красному (обратная полярность). Выключатель-регулятор работает так: чем сильнее его нажимать, тем выше скорость вращения ротора.

Выключатель имеет рычажок переключения направления вращения. Нужно выбрать такое направление, чтобы патрон при вращении накручивался на резьбу шпильки, иначе при работе станка он просто-напросто открутится.

Для изготовления регулятора используйте отрезок квадратного алюминиевого профиля Bosch Rexroth, несколько болтов М8 и рычаг, изготовленный из металлических обрезков с помощью сварки или пайки (см. фото). Выключатель приклейте к профилю. Регулировка осуществляется с помощью резьбового соединения М8. При завинчивании – кнопка-регулятор постепенно нажимается, и увеличивается скорость вращения ротора двигателя, а при выкручивании – кнопка постепенно отжимается, и скорость уменьшается. При полностью отжатой кнопке, подача питания на электродвигатель прекращается.

фото). Выключатель приклейте к профилю. Регулировка осуществляется с помощью резьбового соединения М8. При завинчивании – кнопка-регулятор постепенно нажимается, и увеличивается скорость вращения ротора двигателя, а при выкручивании – кнопка постепенно отжимается, и скорость уменьшается. При полностью отжатой кнопке, подача питания на электродвигатель прекращается.

Батарейный отсек для литий-ионного элемента питания 3,6 В можно найти в разных устройствах, где такой элемент используется в качестве резервного источника питания, например, в датчике движения.

Провода от источника питания подключаются к нижней части регулятора (там-же, где и тонкие провода цепи управления). Двигатель подключается к клеммам в верхней части регулятора.

Шаг 6: Выбираем источник питания

Для работы станка потребуется напряжение не менее 10 В. Для этого нужно подобрать подходящий источник питания, например, на 12 В. Можете подключить 12-вольтовую батарею, если нет блока питания, но ее не хватит на долгое время работы.

Для обеспечения безопасности, закройте защитными кожухами вращающиеся части станка.

На фотографии можно видеть обработанную с помощью напильника алюминиевую деталь. Деталь была обточена на низкой скорости без охлаждения. Упор для режущего инструмента представляет собой болт М6, установленный в угловые опоры.

Если муфтовое соединение плохо сбалансировано, у станка будет большая вибрация, и его нужно будет жестко крепить на верстак.

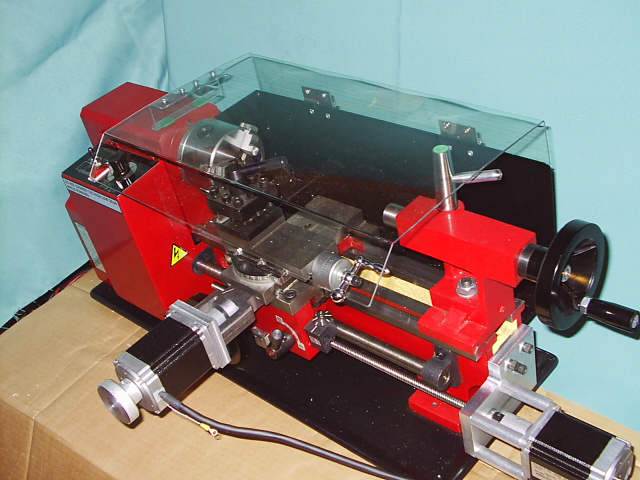

Шаг 7: Конструируем двухосевой держатель инструмента

Показать еще 11 изображений

В качестве основания возьмите стальную заготовку размером 125*25*3 мм.

Еще понадобятся болты М8: два – длиной 150 мм и один длиной 200 мм с резьбой по всей длине.

Также нужны одиннадцать гаек М8.

Высверлите резьбу у 8 гаек сверлом на 8 мм. На 4 гайках сточите немного одну из граней. Наденьте по 3 просверленных гайки на два 150-миллиметровых болта и накрутите по одной гайке с резьбой на каждый. Две просверленных гайки наденьте на 200-миллиметровый болт.

Разложите все болты с гайками на стальное основание как показано на фото. Болты должны располагаться как можно более параллельно друг другу. Убедитесь, что две средние гайки на каждом из двух крайних болтов обращены сточенной гранью к пластине-основанию. Эти 4 гайки припаивать не нужно, т.к. они будут двигаться свободно по болтам (скользящие гайки). Крайние 6 гаек припаяйте (приварите) к пластине.

Выньте центральный 200-миллиметровый болт. Возьмите еще одну гайку, сточите немного одну грань и припаяйте эту гайку ребром, противоположным сточенному, в центре стальной квадратной пластины (см. фото).

Поместите эту квадратную пластину в центр нашей конструкции гайкой вниз, затем вставьте 200-миллиметровый болт обратно, вкрутив его в гайку на квадратной пластине. Болт нужно вставить слева-направо, чтобы свободная резьба болта была с правой стороны.

Расположите верхнюю пластину по центру крайних болтов, затем придвиньте скользящие гайки под углы этой пластины и аккуратно припаяйте их к пластине, следя за тем, чтобы они не припаялись к болтам.

Убедитесь, что квадратная пластина свободно перемещается по болтам. Вначале она может двигаться туго, пока шлак не отвалится.

Крайние болты не привариваются к основанию, а держатся на резьбе. Это делается для того, чтобы у них был небольшой люфт, который позволит свободнее перемещаться верхней пластине, если болты были установлены не достаточно параллельно.

Отрежьте концы крайних болтов заподлицо с крайними. Средний болт обрезать не надо, он будет являться винтом подачи.

Весь процесс изготовления, изложенный выше в этом шаге, нужно повторить для болтов М6. Вам понадобится 6 скользящих гаек, два болта длиной 60 мм и один – длиной 75 мм с резьбой по всей длине.

Высверлите 6 гаек сверлом на 6 мм. На 4 гайках сточите немного одну из граней. Наденьте 2 скользящие на каждый 60-миллиметровый болт и навинтите по одной с резьбой.

Наденьте 2 скользящие на 75-миллиметровый болт.

Уложите и выровняйте болты с гайками на верхней квадратной пластине перпендикулярно болтам М8.

Выньте центральный болт и обточите у него головку.

Отрежьте крайние болты заподлицо с припаянными гайками.

Поместите гайку с резьбой М6 в центр между крайними болтами и вставьте центральный болт через эту гайку головкой в сторону от вас, свободным концом с резьбой – к вам. Это будет верхний винт подачи.

Возьмите еще одну стальную квадратную пластину такого же размера, как и предыдущая. Просверлите отверстие в центре этой пластины и снимите у него фаску. Установите пластину по центру верхних салазок. Передвиньте скользящие гайки так, чтобы между ними было примерно 6 мм.

Приварите центральную гайку через отверстие на пластине. Попробуйте подвигать винт подачи. Он должен свободно перемещаться. Затем приварите или припаяйте боковые скользящие. Проверьте скольжение.

Приварите 4 маленьких болта головками по углам верхней пластины.

Изготовьте алюминиевую пластину с четырьмя отверстиями по краям, которыми она надевается и прикручивается к болтам на верхней стальной пластине. Режущий инструмент зажимается между верхней стальной и алюминиевой пластинами.

Винты подачи должны быть надежно зафиксированы, но не должны затягиваться. Для нижнего винта подачи используйте стопорную гайку и муфту (удлиненную гайку): накрутите их, стяните между собой, затем просверлите в гайке-муфте тонкое сквозное отверстие (которое должно пройти через болт в гайке). Вставьте в отверстие маленький гвоздь, обрежьте его до необходимой длины и заклепайте (см. фото). На верхний болт накрутите три гайки и припаяйте их к нему.

Чтобы закрепить получившийся держатель инструмента на станке, приварите 4 шайбы увеличенного диаметра к нижней пластине. Держатель будет прикручиваться к профилю винтами.

Загрунтуйте и покрасьте держатель в черный цвет.

Шаг 8: Настраиваем и регулируем станок

Возможно, вам придется отрегулировать высоту двигателя: резец должен находиться по центру обрабатываемой детали.

Желательно заменить фольгу, намотанную на вал двигателя под полумуфту, на подходящего размера втулку из мягкого металла. Это значительно уменьшит вибрации.

Шаг 9: Доработка станка

Со временем, можно будет сделать некоторые улучшения для вашего станка. Рекомендуется добавить второй подшипник в передний опорный блок.

Мини токарный станок по металлу своими руками

Тем кто хочет заняться профессиональным производством мебели предлагаем обратить свое внимание на обрабатывающие центры с ЧПУ. Такие устройства широко применяются при обработке сложных корпусных деталей мебели. Чтобы ознакомиться более подробно с таким оборудованием предлагаем перейти по ссылке.

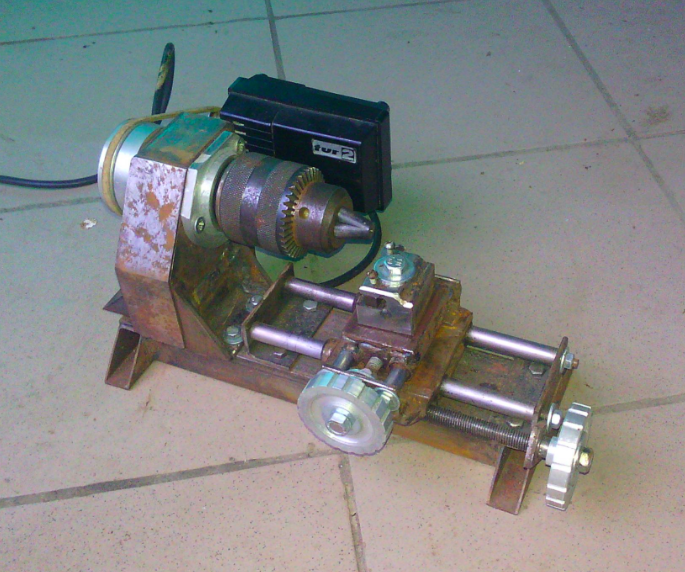

Мечта каждого самодельщика, моделиста и домашнего мастера — токарный станок. Все, кто успел совершить приватизацию социалистического имущества, сегодня имеют огромнейшие бонусы в виде токарных станков, сверлильных и прочих средств малой механизации у себя в гаражах и мастерских. Кто не смог — приходится делать станки своими руками, поскольку минимальная стоимость маленького средненького токарненького китайского станка соответствует годовой зарплате нашего недепутата. Выход один — делать станок своими руками, чем сейчас мы и займемся.

Кто не смог — приходится делать станки своими руками, поскольку минимальная стоимость маленького средненького токарненького китайского станка соответствует годовой зарплате нашего недепутата. Выход один — делать станок своими руками, чем сейчас мы и займемся.

Содержание:

- Настольный токарный станок, основные узлы

- Параметры, преимущества и недостатки настольного токарного станка

- Обработка на токарных станках, схемы и чертежи

- Точность и производительность самодельного станка

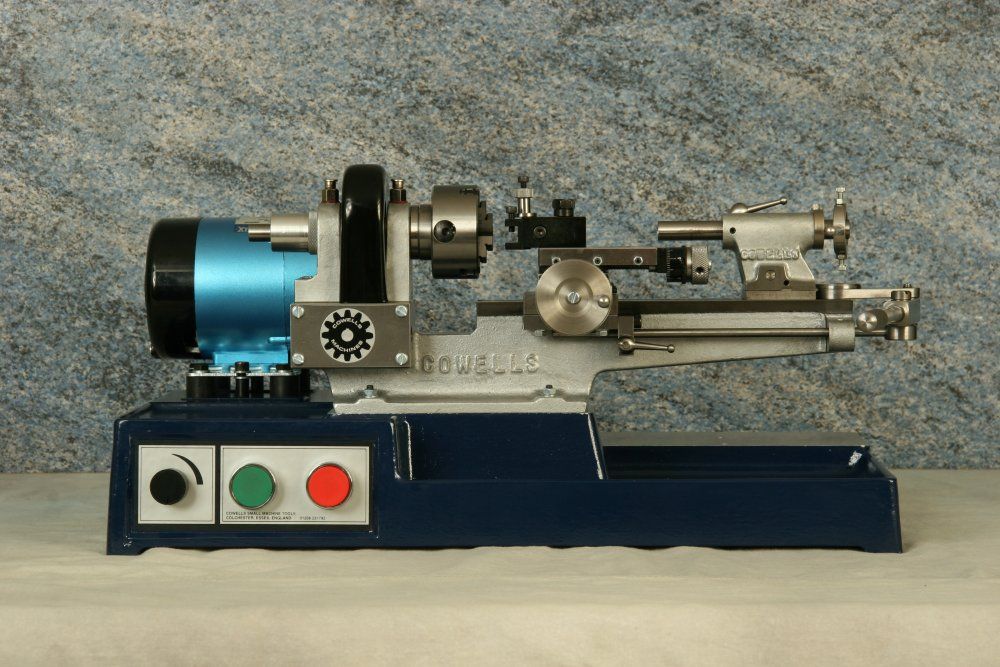

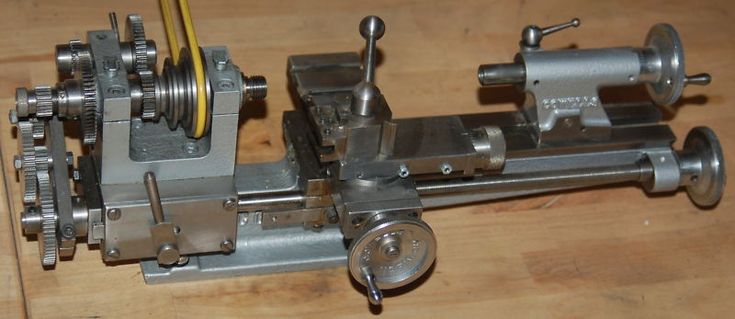

Настольный токарный станок, основные узлы

Мини токарный станок по металлу своими руками выполняется на основе того, что было сделано в условиях производства, но в силу тех или иных причин уже не служит по прямому предназначению. Это значит, что основные узлы и агрегаты мини станка придется брать от других устройств, совершенно к этому не приспособленных, адаптировать их и использовать всю свою смекалку.

Так, основными деталями токарно-винторезного или токарно-фрезерного станка должны быть:

- станина, прочная металлическая конструкция, обеспечивающая устойчивость и прочность всей конструкции;

- направляющие для токарного станка — настоящая головная боль самодельщика, потому что они должны иметь точность и стабильность, направляющие как продольные, так и поперечные;

- привод токарного станка;

- рабочий орган — режущая часть, система крепления и регулировки подачи резцов;

- шпиндель и задняя бабка — для крепления и удержания детали во время обработки;

- средства безопасности — защита от самопроизвольного включения, защита от стружки.

Собственно, это только основные части настольного токарного станка, которые предстоит сделать или подобрать из того, что есть под руками.

Параметры, преимущества и недостатки настольного токарного станка

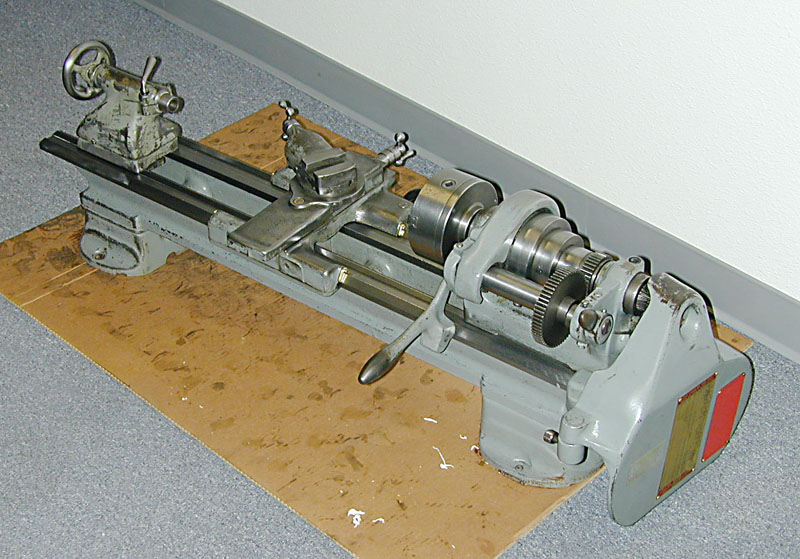

Мини токарные станки по обработке металла отличаются от деревообрабатывающих станков радикально. Дело в том, что вся конструкция станины и направляющих должна выдерживать довольно большие нагрузки, которые подразумевает обработка металла резанием. При этом станок должен обеспечивать точность подачи и скорость обработки, что очень важно при обработке металлов разной твердости.

Основные параметры токарного станка, который будет выполнен своими руками — линейные размеры, мощность и точность обработки. Мы сейчас не говорим о конкретном станке, поскольку каждый ставит задачи самостоятельно, а в представленных на странице чертежах и схемах можно найти подходящий для себя вариант. Мы говорим об идее создания инструмента в принципе и его основных параметрах.

Так, в зависимости от того, на каком расстоянии от направляющих будет находиться центр шпинделя и задней бабки, будет определяться диаметр обрабатываемой детали. Длина же обрабатываемой детали фактически зависит от степени свободы перемещения задней бабки по направляющим. То же самое и с подающим устройством, которое должно соответствовать размерам максимального диаметра обрабатываемой детали.

Но нужно быть готовым к тому, что самодельный токарный станок не сможет обеспечить высокую точность обработки и высокую скорость. Это будет устройство для выполнения деталей с невысоким классом точности. От чего это зависит, разберемся дальше.

Обработка на токарных станках, схемы и чертежи

Вкратце о системе управления токарных станков можно сказать, что если позволяют знания и навыки в инженерном радиомоделировании, всегда можно сделать простейший токарно-винторезный или токарно-фрезерный станок с числовым программным управлением.

В основной массе, настольные станки предназначены для выполнения разовых работ, поэтому применение сложных систем программирования едва ли оправдано на станках с низкой степенью точности.

Точность и производительность самодельного станка

В том случае, если стоит задача по созданию станка для обработки металлов резанием с высокой степенью точности, нужно особое внимание уделять направляющим и станине. Многие выполняют конструктивные элементы из дерева, это веселое бюджетное решение, но такой станок не обеспечит нужной точности просто потому, что материал станины и направляющих должен быть тверже, чем обрабатываемая деталь.

Поэтому все станины и направляющие для токарных станков по металлу выполняются только из металла. Желательно использовать заводские направляющие, но если такой возможности нет, что бывает чаще всего, тогда приходится использовать металлопрокат, как в том примере, который мы привели из древнего английского журнала.

Выполнение токарного станка по металлу — работа творческая и неспешная. Нужно сто раз продумать все детали, начертить пару десятков чертежей и только потом приступать к изготовлению станка в металле. Но в любом случае прямые руки и смекалка приведут к успешному созданию практичного и функционального токарного станка. Успехов на ниве малого машиностроения!

Похожие статьи

Приступая к работе – Mini-lathe.com

Вы услышали достаточно. Вы готовы сделать скачок и получить свой собственный мини-станок. Или, может быть, вы уже заказали его и каждый день с нетерпением ждете грузовика UPS. Эта страница расскажет вам, чем можно заняться во время ожидания, и поможет начать работу, когда прибудет большая коробка.

Если вы еще не сделали шаг вперед и просто хотите узнать о мини-станке, ознакомьтесь со страницами «Введение», «Возможности и функции».

Материалы, инструменты и расходные материалы

Если вы еще этого не сделали, есть определенные материалы, инструменты и расходные материалы, которые вам необходимо заказать прямо сейчас, чтобы они были у вас под рукой, когда мини-станок прибудет. Вот список:

Для очистки и настройки:

- Керосин или WD-40 — доступны в 1-галлонных банках в Home Depot и подобных магазинах

- Несколько 2-дюймовых и 3-дюймовых кистей для стружки — дешевые одноразовые кисти доступны в отделе HD-краски

- Газета или картон, которые нужно положить под токарный станок во время очистки

- Одноразовое пластиковое ведро для очистки деталей в керосине

- Гаечный ключ с открытым зевом на 7 мм и шестигранный ключ на 2 мм для регулировки клиньев – большинство других инструментов входят в комплект поставки токарного станка

- Набор шестигранных ключей с Т-образной метрической рукояткой

- Белая литиевая смазка

Для ваших первых проектов:

- Заготовки для инструментов 5/16

- Прокладки для регулировки высоты инструмента (отлично подойдет разобранный набор автомобильных щупов)

- Настольный шлифовальный станок для формообразующих инструментов

- Штангенциркуль или цифровой штангенциркуль

- Защитные очки (я ношу очки для чтения из прочного пластика промышленного качества)

- Склад: алюминий, латунь, сталь различных диаметров

- Сверлильный патрон и оправка для задней бабки

- Центровочные сверла

- Live center (использовался и может по-прежнему входить в стандартную комплектацию HF 7×10)

- Наборы дюймовых и числовых сверл

- Ассортимент метчиков 4-40, 6-32, 8-32, 10-32, 1/4-20, 3/8-16 и т.

д.

д.

Конечно, есть много других аксессуаров, которые вам понадобятся по мере приобретения опыта. Вот некоторые из них, которые я рекомендую вам приобрести, как только вы сможете себе это позволить:

- 3-дюймовый 4-х кулачковый патрон (устанавливается непосредственно на планшайбе шпинделя)

- Индикатор часового типа с регулируемым магнитным основанием

Синдром зависти к инструментам (СЭС)

Синдром зависти к инструментам (СЭС) — серьезное заболевание, которым в той или иной степени страдают почти все мужчины, интересующиеся механическими вещами.

Очень важно распознать и лечить это состояние до того, как оно станет серьезным; если его не лечить, это может привести к гораздо более серьезному заболеванию: воспалению кредитной карты (ICC). Известно, что TES наносит удар при следующих обстоятельствах:

- Просмотр последних каталогов инструментов или рекламных листовок

- Посещение таких магазинов, как Grizzly или Harbour Freight (предупреждение: хотя и реже, чем в предыдущие годы, отдел инструментов в Sears все еще может вызывать небольшие атаки)

- Посещение магазина друга, у которого инструментов больше и/или лучше, чем у вас

- Просмотр веб-сайта человека с хорошо оборудованным магазином

- Увидеть хорошо оборудованный магазин в таких журналах, как Home Shop Machinist

Синдром зависти к инструментам, как правило, особенно сильно поражает молодых мужчин из-за его тесной связи с похожим состоянием: синдромом приобретения снаряжения (GAS). Со временем у большинства мужчин оба этих состояния имеют тенденцию к уменьшению тяжести.

Со временем у большинства мужчин оба этих состояния имеют тенденцию к уменьшению тяжести.

На самом деле можно показать, что постепенное накопление инструментов и снаряжения в течение нескольких лет может контролировать оба состояния, сводя к минимуму риск Воспаления кредитной карты (эта фаза известна как Фаза зрелости).

Также широко известно, что вступление в брак и рождение детей могут снизить риск; в первую очередь, как полагают, из-за совета любящей жены и отрезвляющего эффекта от того, что нужно оплачивать гораздо больше счетов.

Синдром зависти к инструментам не может контролироваться никакими известными лекарствами (хотя его действие может быть усилено употреблением алкоголя). Поэтому лечение в настоящее время ограничивается в основном методами консультирования.

Первый шаг — признать наличие проблемы. Вот несколько дополнительных советов:

- Избегайте ситуаций, которые могут привести к атаке

- При посещении магазинов инструментов оставляйте кредитную карту дома (Предупреждение: у тяжелобольных людей это может вызвать эмоциональный срыв, приступы плача и другое иррациональное поведение)

- Поразмышляйте над прекрасной коллекцией инструментов, которые у вас уже есть; признать, что время сделает его лучше

- Найдите тихое место.

Визуализируйте свой идеальный магазин. Повторяйте про себя «Оно грядет»

Визуализируйте свой идеальный магазин. Повторяйте про себя «Оно грядет»

Надеюсь, эта информация окажется для вас полезной. Как страдалец TES/GAS (теперь на стадии зрелости), я чувствовал себя обязанным передать это вам.

Получение и распаковка токарного станка

Обычно ваш мини-станок доставляется UPS. В зависимости от деталей доставки в вашем районе большая коробка, скорее всего, останется у вас на пороге.

Ящик весит около 90 фунтов, поэтому вам понадобится ручная тележка, фургон или сильный друг, который поможет вам перевезти токарный станок в вашу мастерскую. К счастью, мой магазин находится в моем гараже (обновление от 10/04 – больше нет), так что до магазина было недалеко добраться, что было довольно легко сделать с помощью дешевой тележки для багажа.

Большим преимуществом мини-токарного станка является то, что после распаковки его может легко перемещать один человек. Для больших токарных станков обычно требуется вилочный погрузчик, магазинный кран или какое-либо другое средство, а также 2-3 человека для их перемещения.

Следующие фотографии иллюстрируют правильную и неправильную технику перемещения тяжелых предметов.

Мини-токарный станок по металлу: удобный миниатюрный станок

Мини-токарный станок по металлу больше подходит для производства закругленных металлических деталей. Когда работает мини-токарный станок по металлу, фактическая заготовка выполняет токарную обработку, а не инструмент. Если вы хотите работать с закругленными или цилиндрическими деталями, мини-токарный станок по металлу, безусловно, является наиболее идеальным инструментом для использования, поскольку он способен создавать более точные разрезы по сравнению с ручными операциями.

Мини-токарный станок Обзор

Токарные станки — это важнейший станок, используемый в обрабатывающей промышленности для обработки металла или дерева. Он работает путем вращения заготовки вокруг оси вращения для выполнения различных операций, таких как резка, шлифование, накатка, сверление и т. д. Инструменты также могут применяться к заготовке для создания объекта с симметрией относительно этой оси. Проще говоря, цель состоит в том, чтобы удалить ненужные части материала, создав заготовку красивой формы.

Проще говоря, цель состоит в том, чтобы удалить ненужные части материала, создав заготовку красивой формы.

Мини-токарный станок по металлу или миниатюрный токарный станок по металлу — это тип станка, который обычно подходит для тех, кому нужен компактный и прочный станок, который можно разместить в ограниченном пространстве. Это обеспечивает гораздо более простые средства для вашей задачи по формовке дерева и металла, чем выполнение ее вручную. Мини-токарные станки по металлу особенно предоставляют производителям моделей, любителям, инструментальщикам и мастерам-слесарям возможность создавать резьбовые детали, фитинги, мелкие прецизионные детали и штампы по доступной и эффективной цене.

Преимущества мини-токарного станка по металлу

Основная причина, по которой вам следует выбрать мини-токарный станок, — это экономия времени и места. Это универсальный и компактный станок, способный выполнять работу различных машин, несмотря на свои небольшие размеры.

С помощью всего лишь одного токарного станка по металлу вы сможете выполнять множество задач, не тратя слишком много времени на ручную работу. Поскольку мини-токарный станок по металлу может быть размером всего 7 x 10 дюймов, вы сможете легко разместить его в меньшем пространстве. Некоторые из известных преимуществ токарных станков по металлу включают:

Поскольку мини-токарный станок по металлу может быть размером всего 7 x 10 дюймов, вы сможете легко разместить его в меньшем пространстве. Некоторые из известных преимуществ токарных станков по металлу включают:

- Эффективность: Мини-станки по металлу известны своей превосходной эффективностью. То, что обычно требует нескольких дней для выполнения с другими машинами или ручными методами, требуется всего несколько часов для выполнения намеченных задач с помощью мини-токарного станка по металлу? Большинство токарных станков по металлу имеют низкую скорость от 0-1100 об/мин до 52 TPI. Вы сможете настроить скорость, наиболее оптимальную для ваших направлений проектов.

- Простота использования: Мини-станки по металлу очень просты в эксплуатации, настройке и регулировке. Такие функции, как механизм автоматической подачи, рукоятка переменной скорости, держатель инструмента, патрон с микропереключателем и т.

д., могут способствовать простоте использования мини-токарного станка по металлу.

д., могут способствовать простоте использования мини-токарного станка по металлу.

- Качество: Мини-станки по металлу в большинстве случаев изготавливаются из высококачественных материалов, что делает их идеальным инструментом для всех видов проектов. На самом деле, постоянно сообщалось, что мини-токарные станки по металлу чрезвычайно хорошо сконструированы, компактны и отличаются высоким качеством, несмотря на меньший размер по сравнению с мощными станками.

- Цена: Миниатюрные токарные станки по металлу всегда были доступны по цене для нерегулярной целевой группы – как упоминалось ранее – мастеров-любителей, мастеров-инструменталистов и т. д. Таким образом, вы всегда сможете найти мини токарный станок по металлу по доступной цене по исключительной цене. На самом деле, многие выбирают мини-станки по металлу из-за их разумной цены, несмотря на широкий выбор.

:: Подробнее: Что такое мини-токарный станок с ЧПУ?

Применение мини-токарного станка по металлу

Мини-станки по металлу больше подходят для производства металлических деталей округлой формы. Когда работает мини-токарный станок по металлу, фактическая заготовка выполняет токарную обработку, а не инструмент. Если вы хотите работать с закругленными или цилиндрическими деталями, мини-токарный станок по металлу, безусловно, является наиболее идеальным инструментом для использования, поскольку он способен создавать более точные разрезы по сравнению с ручными операциями.

Когда работает мини-токарный станок по металлу, фактическая заготовка выполняет токарную обработку, а не инструмент. Если вы хотите работать с закругленными или цилиндрическими деталями, мини-токарный станок по металлу, безусловно, является наиболее идеальным инструментом для использования, поскольку он способен создавать более точные разрезы по сравнению с ручными операциями.

Мини-станки по металлу также идеально подходят для изготовления нестандартных инструментов, поэтому этот тип токарных станков по металлу чрезвычайно популярен среди начинающих, любителей и мастеров-любителей. Несмотря на размер токарных мини-станков по металлу, они на самом деле способны работать как с небольшими, так и с большими проектами, обеспечивая производительность наравне с более тяжелыми альтернативами. Короче говоря, если вы ищете детали машин с ограниченным качеством поверхности, независимо от того, большие они или маленькие, мини-токарный станок по металлу определенно пригодится, поскольку он эффективно оставляет хорошую отделку.

Меры предосторожности при использовании мини-токарных станков по металлу

Использование мини-токарного станка не является сложной задачей, но не слишком расслабляйтесь, потому что именно в этом случае обычно случаются ошибки. Вот некоторые моменты, на которые следует обратить внимание, чтобы обеспечить вашу безопасность:

- Носите правильное снаряжение: Всегда должны быть надеты защитные очки с боковой защитой или даже лицевой щиток. Если нет, всегда устанавливайте его перед работой на токарном станке. Кроме того, никогда не надевайте кольца, перчатки или часы при использовании мини-токарного станка, так как они могут мешать.

- Проверьте детали: Перед работой на мини-токарном станке убедитесь, что все находится на своем месте. Если что-то кажется неправильным или подозрительным, четко обозначьте это (например, «не работает»), прежде чем покинуть зону.

- Держите инструменты острыми: Заранее осмотрите все инструменты токарных станков.