Резцы на станок токарный станок по: Стамески токарные и резцы по дереву. Выбор оснастки для любых токарных станков – интернет-магазин ВсеИнструменты.ру

alexxlab | 14.09.2020 | 0 | Токарный

Резцы токарные и сменные пластины для станков

Сменные токарные пластины – это сегменты, которые являются рабочей частью токарных резцов. Они служат расходным материалом при обработке изделий на станке и по мере стачивания кромок подлежат замене. По сравнению с твердосплавными напайками имеют гораздо больший ресурс.

Что собой представляют изделия?

Любая сменная пластина для токарного станка – это сегмент с несколькими гранями и режущими кромками. Изделия имеют различную геометрию: квадрат, ромб, прямоугольник, трапеция. В зависимости от этого определяется их назначение: для нарезания резьбы, проточки, снятия фаски, выборки пазов, выполнения канавок, отрезных работ и т.д. Заменяется пластина в посадочном гнезде на конце токарного резца. Крепление может осуществляться несколькими способами в зависимости от ее формы:

- без отверстия – прихватом,

- с цилиндрическим отверстием – рычажным механизмом,

- штифтом и прихватом,

- с тороидальным отверстием – винтом.

Изготавливаются пластины твердосплавные сменные из твердых сплавов металлов и, как правило, имеют защитное покрытие, например, из нитрита титана. Поэтому их твердость в 1,4 – 1,7 раз выше твердости обрабатываемого материала. Также резцы с пластинами из твердых сплавов отличаются теплостойкостью и при повышенных температурах обработки сохраняют рабочие свойства. Такой оснасткой можно обрабатывать цветные металлы, стали, чугун и другие труднообрабатываемые материалы.

Преимущества применения резцов со сменными пластинами

- Удобство использования – рабочая оснастка со сменными твердосплавными сегментами помогает добиться максимальной унификации насадок за счет взаимозаменяемости составных элементов. Легко получать стружку нужной формы, правильно выбрав канавки, что особенно важно в автоматизированном процессе обработки.

- Повышение производительности – при использовании твердосплавных пластин удается снизить температуру и силу резания на 20 – 40%, что повышает стойкость режущей оснастки более чем в 2 раза.

Следовательно, можно увеличить скорость обработки на 20 – 60% с гарантией получения качественных изделий.

Следовательно, можно увеличить скорость обработки на 20 – 60% с гарантией получения качественных изделий. - Экономия времени – если резцы с пластинами затупились, не надо затачивать или напаивать рабочую часть – достаточно заменить сегмент на новый или перевернуть его в посадочном отверстии другой гранью. При этом увеличивается и срок службы самой державки резца – до 400 смен режущих кромок.

Советы по выбору

Чтобы подобрать подходящие сменные пластины, необходимо знать размер посадочного гнезда резцов, с которыми вы работаете. Исходя из этого выбирайте сегменты с такими же параметрами. Обычно указывается длина, ширина и высота, например, 9,52 мм, 9,52 мм и 4,1 мм, соответственно. Также обратите внимание на совместимость пластин с резами по стандарту DIN. Например, сегмент SCMT 09Т304 Optimum подходит для установки в оснастку стандартов DIN SSSC R1212J11 и SSSC R1616J11. Продаются элементы, как правило, в наборах по несколько штук.

В нашем интернет-магазине вы можете купить пластины для токарного станка. Выбирайте нужные элементы из каталога на сайте и делайте заказ. Мы предлагаем только фирменные расходные материалы, поэтому будьте уверены в качестве обработки и высоком ресурсе оснастки. Если у вас есть вопросы по выбору, задайте их в карточке товара на сайте или позвонить менеджеру по телефону 8-800-333-83-28.

Мы предлагаем токарные резцы и сменные пластины по всей России: Москва, Санкт-Петербург, Екатеринбург, Челябинск, Нижний Новгород и многие другие города с доставкой и гарантией, звоните! Узнать подробную информацию об условиях и стоимости доставки Вы можете у наших менеджеров.

Резцы для токарных станков по металлу

На сайте интернет-магазина KORVET.SU – Продажа станков и оборудования мы собрали большой ассортимент Резцы для токарных станков по металлу по низким ценам.

В каталоге представлены Для токарных по металлу – Резцы для токарных станков по металлу от ведущих российских и мировых производителей.

Если у Вас возникли какие-нибудь вопросы, Вы можете задать их нашим консультантами по телефону, email, через on-line чат и через WhatsApp.

Для того чтобы купить Резцы для токарных станков по металлу, достаточно оформить заявку на сайте или отправить письмо с заявкой на email.

Читать дальше

Артикул: 82833- Набор токарных резцов 8х8 из 10 шт

- Пластины из твердого сплава Т5К10

- Сделано в России

3100 руб

В наличии

Артикул: 82844- Набор токарных резцов 10х10 из 10 шт

- Пластины из твердого сплава Т5К10

- Без упаковки

- Сделано в России

3100 руб

В наличии

4020 руб

В наличии

Артикул: 23362 Набор резцов 10х10мм3540 руб

В наличии

4820 руб

В наличии

5620 руб

В наличии

Артикул: 17237Набор токарных резцов по металлу 16 мм из 11 шт

5470 руб

В наличии

В наличии

Артикул: 17239Набор токарных резцов по металлу 20 мм из 11 шт

7320 руб

В наличии

9160 руб

В наличии

Артикул: 16894Набор токарных резцов по металлу 10 мм из 11 шт

4180 руб

Уточнить наличие

1810 руб

Уточнить наличие

2010 руб

Уточнить наличие

Артикул: 17053Набор токарных резцов по металлу 12 мм из 11 шт

3300 руб

Уточнить наличие

Артикул: 50000071- Размер хвостовика – 8*8 мм

4080 руб

Уточнить наличие

Артикул: 16894Набор токарных резцов по металлу 10 мм из 11 шт

4180 руб

Уточнить наличие

4420 руб

Уточнить наличие

Артикул: JE500000947560 руб

Уточнить наличие

Артикул: JE500009567560 руб

Уточнить наличие

Артикул: JE500009547560 руб

Уточнить наличие

Артикул: 17054Набор токарных резцов со сменными пластинами ММ по металлу 12 мм из 7 шт

8390 руб

Уточнить наличие

Набор токарных резцов со сменными пластинами ММ по металлу 10 мм из 7 шт

7620 руб

Уточнить наличие

Артикул: 17240Набор токарных резцов со сменными пластинами ММ по металлу 16 мм из 7 шт

10930 руб

Уточнить наличие

Артикул: JE5000095312000 руб

Уточнить наличие

Показано 1 – 24 (всего позиций: 24)

Страницы: 1

Заточка резца для токарного станка.

Основные способы заточки

Основные способы заточкиПредставленное в настоящем каталоге токарное оборудование по металлу пригодно для совершения разных производственных операций. Любой токарный станок является универсальным. С его помощью можно нарезать резьбу, проделать отверстия, улучшить форму и характеристики поверхности рабочих заготовок. Для осуществления таких операций в качестве рабочих орудий применяются режущие изделия разного формата, изготовленные из стального закаленного материала.

Главными особенностями резца, определяющими его предназначение, являются основные и вспомогательные заточные углы. Заточить резец необходимо для того, чтобы привести его в функциональное состояние.

Способы заточки

Крупные предприятия, которые занимаются обработкой металлов, имеют в своем штате персонал, специализирующийся на том, чтобы затачивать резцы, для чего применяются определенные токарные станки. В небольших мастерских эти операции осуществляются силами обычных мастеров.

Чтобы заточить резец токарного станка, используются такие методы:

- абразивный – при помощи шлифовальных кругов;

- механико-химический – заключается в обработке металла определенными веществами;

- при помощи специализированного оборудования.

Заточить резец абразивным способом можно при помощи заточного токарного станка или используя только лишь шлифовальный брусок. Ручной способ не отличается высоким качеством, поскольку трудно выдержать необходимые углы. Кроме того, при разогреве металлом утрачиваются первоначальные качества, из-за чего результат будет целиком зависеть от навыков и знаний мастера.

Резцы из твердых сплавов обрабатываются посредством зеленого карборунда. Стальные рабочие элементы обтачивают с участием шлифовальных деталей вращения, обладающих умеренной твердостью.

Первоначальные операции осуществляются с применением точильных брусков, абразив которых составляет от 36 до 46, а заключительные – с абразивом в пределах 60-80. Перед монтажом элемента вращения на оборудование нужно проверить его цельность. В процессе работы шлифовальные круги иногда разламываются, нанося травмы операторам и смещая угол заточки.

Перед монтажом элемента вращения на оборудование нужно проверить его цельность. В процессе работы шлифовальные круги иногда разламываются, нанося травмы операторам и смещая угол заточки.

Механико-химический способ отличает высокая оперативность и результативность, при этом создается идеальная по характеристикам поверхность без трещин и разломов. Метод используется для того, чтобы заточить большие резцы из твердых сплавов. Предварительно на них необходимо нанести медный купорос, обеспечивающий внешнюю защиту. Удаление вещества происходит с помощью присутствующих в нем же абразивных включений. Для осуществления данного способа пригоден токарный станок, укомплектованный вместилищем с динамичным шлифовальщиком. Зафиксированный режущий инструмент осуществляет цикличные перемещения, придавливаясь под давлением к абразивной плоскости.

Что необходимо учитывать, чтобы заточить заготовку

Режущее орудие специализированного токарного станка может перемещаться как параллельно, так и перпендикулярно центру вращения обрабатываемого инструмента резки. Станок, осуществляющий такие операции, должен предельно соответствовать производственным нормам, для чего при выборе этого оборудования необходимо учесть такие параметры:

Станок, осуществляющий такие операции, должен предельно соответствовать производственным нормам, для чего при выборе этого оборудования необходимо учесть такие параметры:

- диаметр обработки;

- длину рабочей детали;

- интервал между центрами;

- параметры шпиндельного проема;

- мощность двигателя.

Для небольшого производства подойдут компактные настольные типы токарных станков. Цена такой техники существенно ниже оборудования для больших предприятий. При этом необходимо учитывать, что универсальность станка увеличивается пропорционально его цене. Чем дороже стоимость устройство, тем выше его функциональность.

В первую очередь нужно заточить главную заднюю плоскость, затем вспомогательную заднюю плоскость, после – лицевую поверхность и в заключение – концевое закругление.

Для получения идеальной гладкой поверхности необходимо регулярное перемещение инструмента параллельно шлифовальной плоскости. Это способствует равномерному износу и долговечности шлифовального круга.

Это способствует равномерному износу и долговечности шлифовального круга.

В процессе работы резец, который нужно заточить, обрабатывают водой, чтобы снизить температуру нагрева.

Ручная доводка осуществляется:

- малозернистым оселком с применением масляных и керосиновых растворов или стальных приспособлений;

- медным кругом с помощью борного карбида и масла.

Доводка осуществляется только для резцов с кромочной шириной не выше трех миллиметров. Лучше доводить резцовый инструмент с помощью токарного станка с чугунным оселком. Это несложно и не займет много времени, зато будет существенно увеличен срок применения и повышен уровень работоспособности изделия. Кроме того, чтобы удачно заточить инструмент, необходимо четко выдерживать требуемые углы.

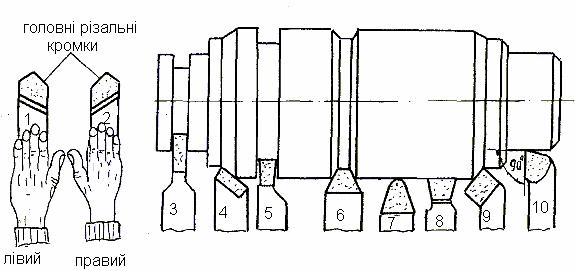

Существует множество режущих инструментов из быстрорежущей стали, используемых для

токарные операции. В большинстве режущих инструментов, используемых в промышленности, используются некоторые

вид карбида в качестве основного материала. Это когда нам нужно странное или другое

инструменты для фигурной резки, которые вы увидите из быстрорежущей стали одноточечной

режущие инструменты шлифуются в промышленности. Независимо от формы

одноточечный режущий инструмент, он должен иметь правильный рельеф и передний угол

углы резать правильно.Этот урок в основном посвящен

различные формы одноточечных режущих инструментов из быстрорежущей стали. В

Рельефный и передний углы рассматриваются в другом блоке. Некоторые типичные формы одноточечных режущих инструментов показаны на

предстоящие цифры. Изучите их формы и способы использования. В большинстве режущих инструментов, используемых в промышленности, используются некоторые

вид карбида в качестве основного материала. Это когда нам нужно странное или другое

инструменты для фигурной резки, которые вы увидите из быстрорежущей стали одноточечной

режущие инструменты шлифуются в промышленности. Независимо от формы

одноточечный режущий инструмент, он должен иметь правильный рельеф и передний угол

углы резать правильно.Этот урок в основном посвящен

различные формы одноточечных режущих инструментов из быстрорежущей стали. В

Рельефный и передний углы рассматриваются в другом блоке. Некоторые типичные формы одноточечных режущих инструментов показаны на

предстоящие цифры. Изучите их формы и способы использования.

|

Страница не найдена | MIT

Перейти к содержанию ↓- Образование

- Исследовать

- Инновации

- Прием + помощь

- Студенческая жизнь

- Новости

- Выпускников

- О MIT

- Подробнее ↓

- Прием + помощь

- Студенческая жизнь

- Новости

- Выпускников

- О MIT

Попробуйте поискать что-нибудь еще! Что вы ищете? Увидеть больше результатов

Предложения или отзывы?

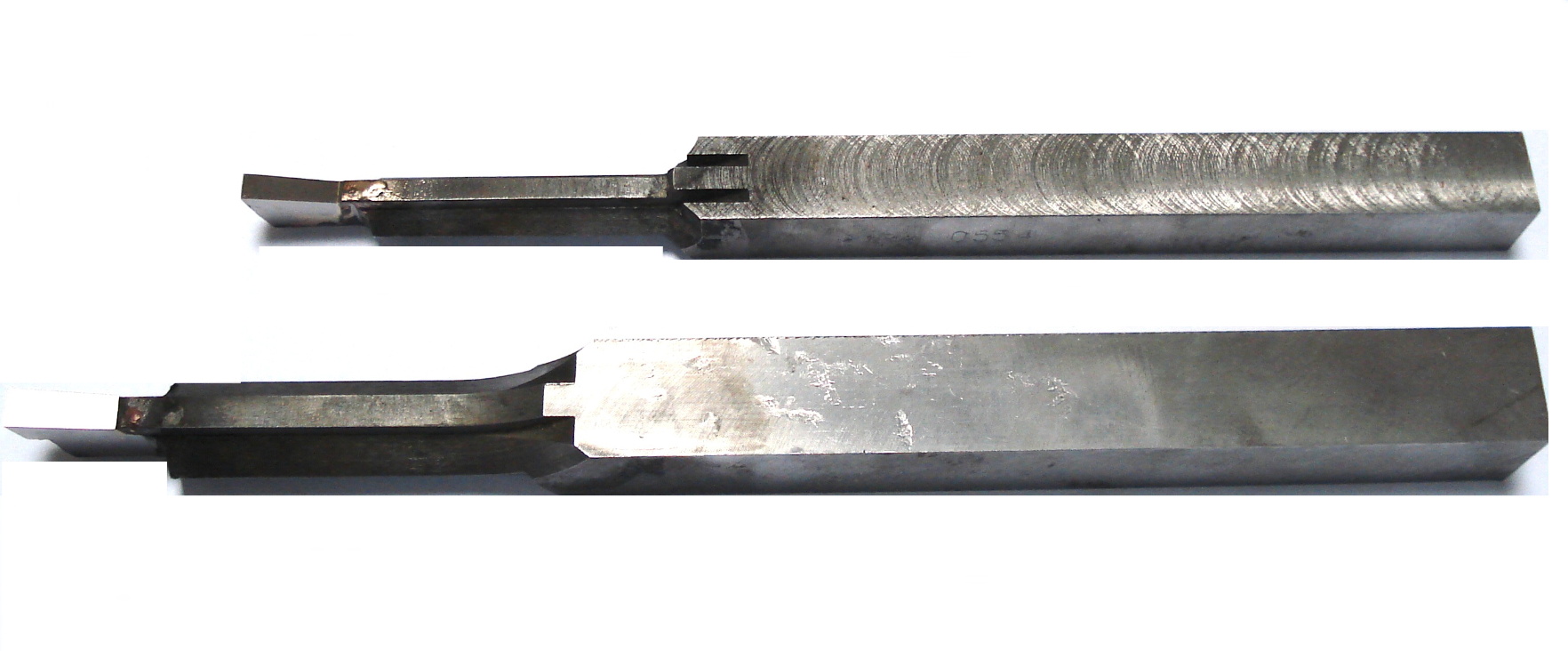

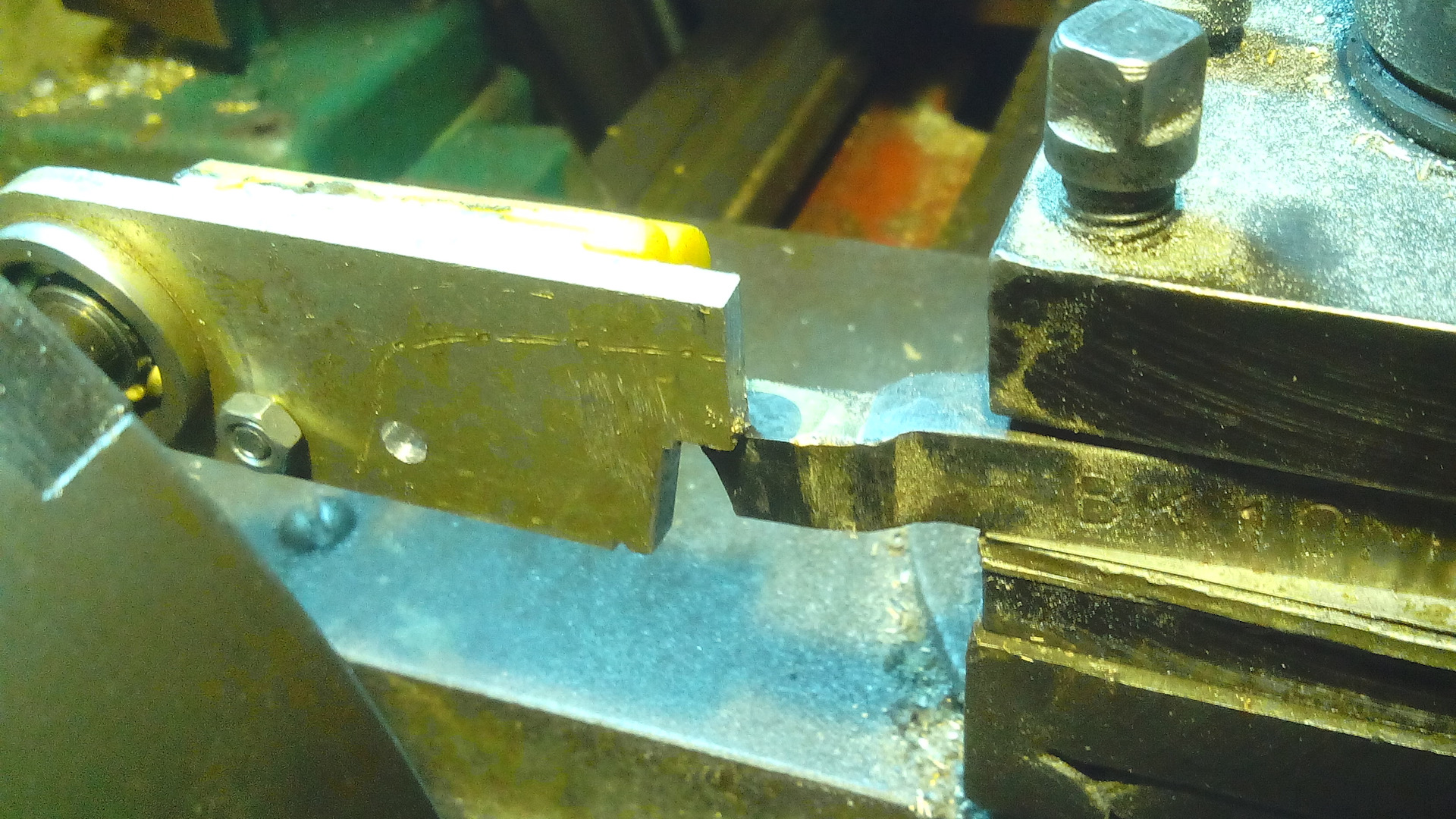

Изготовление режущих инструментов для токарного станка – Jenuinely Jeni

Из многих аспектов ювелирного дела самым важным является артистизм. Также необходимо оттачивать и развивать самые разные технические навыки. В предыдущем посте я писал об изготовлении инструмента по восковой резьбе. Сегодня я расскажу о режущих инструментах, используемых для обработки на токарном станке.

Также необходимо оттачивать и развивать самые разные технические навыки. В предыдущем посте я писал об изготовлении инструмента по восковой резьбе. Сегодня я расскажу о режущих инструментах, используемых для обработки на токарном станке.

Разумеется, существует несколько стандартных и весьма универсальных форм для режущих инструментов, которые оказываются неоценимыми. Унаследовав свой токарный станок, я также приобрел множество фрез для быстрорежущей стали и твердосплавных фрез стандартных форм. Кроме того, имелся ряд заготовок из быстрорежущей стали.

Предлагаемый проект или художественное видение, естественно, диктует, что именно требуется для его создания. Иногда для завершения проекта необходимо сначала сформировать новые орудия. Формовка режущих инструментов на самом деле довольно проста, для этого требуется немного времени и либо степень терпения, либо, как я бы сказал, понимание процесса.

Шлифовальный круг с шлифовальным кругом по камню прекрасно подходит для обработки стали. Искры будут летать, и важно иметь под рукой немного воды.Вода не является защитой от этих искр; они совершенно безвредны. Скорее гасить проявляющий инструмент через частые промежутки времени. При формировании заготовки она быстро и быстро раскалится! При работе с металлом плавление, пайка, пайка и т. Д. Редко приводят к ожогам. Очевидный здравый смысл подсказывает нам, куда направить факел. Однако при полировке и шлифовке металл за доли секунды переходит из теплого состояния в жгучее. Опыт помогает нам узнать природу металла и скорость нагрева, который он проводит.

Искры будут летать, и важно иметь под рукой немного воды.Вода не является защитой от этих искр; они совершенно безвредны. Скорее гасить проявляющий инструмент через частые промежутки времени. При формировании заготовки она быстро и быстро раскалится! При работе с металлом плавление, пайка, пайка и т. Д. Редко приводят к ожогам. Очевидный здравый смысл подсказывает нам, куда направить факел. Однако при полировке и шлифовке металл за доли секунды переходит из теплого состояния в жгучее. Опыт помогает нам узнать природу металла и скорость нагрева, который он проводит.

Думаю, многие ремесленники согласятся, что важность вашего ремесла и конечный результат ваших усилий намного перевешивают личный комфорт. Гореть никогда не приятно, но испортить то, над чем вы усердно трудитесь, зачастую намного хуже. В случае с инструментом бросить работу и начать новую работу не так уж и страшно, но по-прежнему утомительно и отнимает много времени. Когда температура стали начинает повышаться, как я описываю, она начинает менять цвет, когда становится достаточно горячей.Это изменение цвета указывает на то, что металл отжигается или размягчается. По мере того, как ваши детали становятся меньше, риск их отжига становится экспоненциально выше. К счастью, последовательная закалка снижает риски как получения ожога, так и ослабления острия вашего развивающегося инструмента.

Когда температура стали начинает повышаться, как я описываю, она начинает менять цвет, когда становится достаточно горячей.Это изменение цвета указывает на то, что металл отжигается или размягчается. По мере того, как ваши детали становятся меньше, риск их отжига становится экспоненциально выше. К счастью, последовательная закалка снижает риски как получения ожога, так и ослабления острия вашего развивающегося инструмента.

Что касается формы инструментов, которые вы создадите, то небо – предел! У меня есть пара резцов, которые я сделал специально для выдолбления предметов. Мой токарный станок довольно старый, а в составной опоре нет транспортира для регулировки оси.В результате я должен учитывать это при создании инструментов, и это не помеха для хорошо спроектированных фрез.

Я считаю изготовление инструмента основным и важным элементом механической обработки. Я предполагаю, что большинство машинистов делают многие из своих собственных фрез, поскольку это простой процесс, и передача вашего личного подхода позволяет выполнить полную настройку.

Типы резки | Резка | Введение в обработку

Резка – это метод, при котором оператор перемещает материал (заготовку), такую как металл, и инструмент, относительно друг друга, чтобы придать заготовке желаемую форму путем бритья, сверления и т. Д.Резку можно в общих чертах разделить на два метода: прокатка, когда заготовка удерживается во время вращения инструмента, и токарная обработка, когда вместо этого обрабатывается заготовка.

Два метода стрижки- Прокат

- Инструмент поворотов

- Токарный

- Обороты детали

- А

- Инструмент

- B

- Заготовка

В этом разделе представлены фрезерование как типичный пример прокатки и токарная обработка как типичный пример токарной обработки, а также станки, используемые для каждого процесса.

Фрезерование выполняется путем вращения режущего инструмента, называемого фрезерным станком, установленного на шпинделе. Поскольку инструмент периодически контактирует с закрепленной заготовкой для резки, возможны самые разные виды обработки, включая резку плоских плоскостей или кривых на поверхности заготовки, растачивание или нарезание канавок на заготовке.

Поскольку инструмент периодически контактирует с закрепленной заготовкой для резки, возможны самые разные виды обработки, включая резку плоских плоскостей или кривых на поверхности заготовки, растачивание или нарезание канавок на заготовке.

Доступны различные типы фрезерных станков в зависимости от ориентации шпинделя: горизонтальные станки, вертикальные станки и портальные станки, основной корпус которых имеет форму ворот.Используя такие инструменты, как торцевые фрезы, концевые фрезы и пазовые фрезы, эти станки нарезают материалы нужной формы.

Фрезерование общего назначения – это фрезерование, выполняемое оператором. Перемещая инструмент и заготовку относительно друг друга, оператор определяет и устанавливает условия резания, включая положение инструмента, а также подачу, скорость и объем резки. Этот ручной метод обеспечивает изысканную высококачественную отделку.

Фрезерование с ЧПУ включает фрезерование в условиях резания, контролируемых компьютером.

Обрабатывающий центр – это многофункциональный станок с ЧПУ, который имеет несколько шпинделей с различными установленными инструментами, включая фрезерные.Использование обрабатывающего центра позволяет последовательно комбинировать линейные и вращательные движения для непрерывного резания, такого как растачивание и кривизна поверхности, для создания более сложных форм.

Нажмите здесь, чтобы узнать больше об обрабатывающих центрах

Компьютеризированные зуборезные станки с ЧПУ могут нарезать зубья шестерен любой формы, размера и назначения для повседневного использования, от часов до автомобилей.

Щелкните здесь, чтобы получить дополнительную информацию о зуборезных станках с ЧПУ

При обработке на токарном станке резка выполняется путем прижатия вращающейся цилиндрической заготовки к режущему инструменту, называемому сверлом, который прикреплен к шпинделю.С помощью токарного станка периферия цилиндрической заготовки может быть сделана круглой, конической, просверленной, расточенной для увеличения отверстия, резьбовой или разделенной канавками.

Различные процессы обработки на токарном станке Круглая резка Бурение Расставание- А

- Инструмент

- B

- Заготовка

На токарных станках общего назначения оператор вручную выполняет операции подачи и меняет инструменты.Заготовка удерживается на месте держателем, называемым патроном, и быстро вращается для резки. На настольном токарном станке мелкие детали можно обрабатывать на верстаке.

Управление режимами обработки на токарном станке с помощью компьютера позволяет даже новичкам создавать изделия определенного уровня качества. Некоторые модели также поддерживают автоматическое переключение нескольких инструментов для повышения эффективности работы.

Некоторые модели также поддерживают автоматическое переключение нескольких инструментов для повышения эффективности работы.

Автоматические токарные станки с кулачковым приводом традиционно использовались для производства изделий одинаковой формы из материала с длинными стержнями, как нарезанные леденцы.Однако в последние годы на токарных автоматах с ЧПУ кулачки были заменены программным управлением.

Дом

Режущие инструменты токарные

ИНСТРУМЕНТЫ И ОБОРУДОВАНИЕ

ИНСТРУМЕНТ ДЛЯ РЕЗКИ ОБЩЕГО НАЗНАЧЕНИЯ

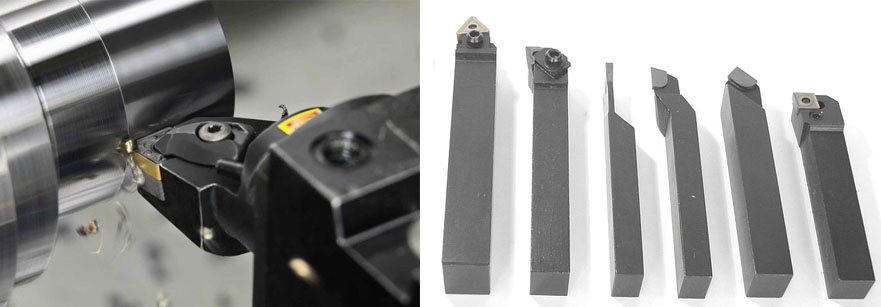

Режущий инструмент токарного станка или резец должны быть изготовлены из подходящего материала и заточены под правильным углом для эффективной обработки заготовки. Чаще всего используются универсальные коронки из быстрорежущей стали. Эти насадки для инструментов, как правило, недороги, их легко шлифовать на верстаке или настольной шлифовальной машине, они выдерживают много неправильного обращения и износа, а также достаточно прочны для всестороннего ремонта и изготовления. Инструментальные насадки из быстрорежущей стали могут справляться с высокими температурами, которые выделяются во время резки, и не меняются после охлаждения. Эти резцы используются для токарных, торцевых, расточных и других операций на токарном станке. Инструментальные насадки, изготовленные из специальных материалов, таких как карбиды, керамика, алмазы, литые сплавы, могут обрабатывать детали на очень высоких скоростях, но они хрупкие и дороги для обычных токарных работ. Инструментальные насадки из быстрорежущей стали доступны во многих формах и размерах, что позволяет использовать их на любом токарном станке.

Инструментальные насадки из быстрорежущей стали могут справляться с высокими температурами, которые выделяются во время резки, и не меняются после охлаждения. Эти резцы используются для токарных, торцевых, расточных и других операций на токарном станке. Инструментальные насадки, изготовленные из специальных материалов, таких как карбиды, керамика, алмазы, литые сплавы, могут обрабатывать детали на очень высоких скоростях, но они хрупкие и дороги для обычных токарных работ. Инструментальные насадки из быстрорежущей стали доступны во многих формах и размерах, что позволяет использовать их на любом токарном станке.

СВЕРЛА ДЛЯ ОДНОЙ ТОЧКИ

Однонаправленные резцы могут быть одним концом резца из быстрорежущей стали или одной кромкой твердосплавного или керамического режущего инструмента или пластины. По сути, одноточечная фреза – это инструмент, который выполняет только одно режущее действие за раз. Машинист или оператор станка должны знать различные термины, применяемые к одноточечной насадке, чтобы правильно идентифицировать и шлифовать различные насадки (рис. 7-4).

7-4).

- Хвостовик – это основная часть насадки.

- Носик – это часть насадки инструмента, имеющая остроконечную форму и образующую угол между боковой режущей кромкой и торцевой режущей кромкой. Радиус при вершине – это закругленный конец насадки.

- Лицевая поверхность – это верхняя поверхность резца, по которой стружка скользит по мере отделения от обрабатываемой детали.

- Сторона или боковая поверхность резца – это поверхность непосредственно под режущей кромкой и рядом с ней.

- Режущая кромка – это часть резца, которая фактически врезается в заготовку, расположена за носиком и примыкает к стороне и торцу.

- Основание – это нижняя поверхность насадки, которая обычно плоско шлифуется во время изготовления насадки.

- Конец насадки – это почти вертикальная поверхность, которая вместе со стороной насадки образует профиль насадки. Конец – это задняя поверхность резца при резке.

- Пятка – это часть основания насадки инструмента, расположенная непосредственно под торцом и поддерживающая поверхность.

Углы резцов

Успешная работа токарного станка и качество работы, которое может быть достигнуто, во многом зависят от углов, образующих режущую кромку резца (рис. 7-4). Большинство инструментов шлифуются вручную до нужной формы на верстаке или на шлифовальном станке. Геометрия режущего инструмента для переднего и заднего углов должна быть правильно отшлифована, но общая форма резца определяется предпочтениями машиниста или оператора станка.Формы резцов токарного инструмента могут быть заостренными, закругленными, прямоугольными или неправильными по форме и при этом резать достаточно хорошо, если углы резцов правильно отшлифованы для типа обрабатываемого материала. Углы – это боковые и задние передние углы, боковые и концевые углы режущей кромки, а также боковые и концевые углы зазора. Другие углы, которые следует учитывать, – это радиус на конце наконечника инструмента и угол держателя инструмента. Зная, как углы влияют на режущее действие, можно рассмотреть некоторые рекомендуемые формы режущего инструмента.

Другие углы, которые следует учитывать, – это радиус на конце наконечника инструмента и угол держателя инструмента. Зная, как углы влияют на режущее действие, можно рассмотреть некоторые рекомендуемые формы режущего инструмента.

Передний угол относится к верхней поверхности резца. Существует два типа передних углов: боковые и задние передние углы (Рисунок 7-4). Передний угол может быть положительным, отрицательным или вообще не иметь переднего угла. Держатель инструмента может иметь угол, известный как угол держателя инструмента, который в среднем составляет около 15 °, в зависимости от выбранной модели держателя инструмента. Угол держателя инструмента в сочетании с задним передним углом обеспечивает зазор для пятки насадки инструмента от заготовки и для облегчения удаления стружки.Боковой передний угол измеряется назад от режущей кромки и может быть положительным передним углом или не иметь никакого переднего угла.

Углы наклона не могут быть слишком большими, иначе режущая кромка потеряет прочность, чтобы поддерживать режущее действие. Боковой передний угол определяет тип и размер стружки, образующейся во время резания, а также направление, в котором стружка движется при выходе из режущего инструмента. Стружколомы могут быть включены в боковой передний угол, чтобы стружка дробилась и не создавала угрозы для безопасности.

Боковой передний угол определяет тип и размер стружки, образующейся во время резания, а также направление, в котором стружка движется при выходе из режущего инструмента. Стружколомы могут быть включены в боковой передний угол, чтобы стружка дробилась и не создавала угрозы для безопасности.

Боковые и задние углы или задние углы – это углы, образованные позади и под режущей кромкой, которые обеспечивают зазор или облегчение режущего действия инструмента. Существует два типа задних углов: боковой и торцевой. Боковой зазор – это угол, отшлифованный в насадке под режущей кромкой, чтобы обеспечить зазор в направлении движения насадки. Концевой зазор – это угол, притертый к насадке для обеспечения переднего зазора и предотвращения трения пятки насадки.Угол зарезки кромки дополняется углом держателя инструмента и составляет эффективный угол заделки конца резца.

Боковые углы и углы режущей кромки – это углы, образованные режущей кромкой с концом режущей кромки (угол торцевой режущей кромки) или со стороной режущей кромки (угол боковой режущей кромки). Угол торцевой режущей кромки позволяет носу резца соприкасаться с изделием и помогает подавать резец в работу. Угол боковой режущей кромки снижает давление на резец, когда он начинает резать.Боковой передний угол и боковой угол заделки вместе образуют угол клина (или угол кромки) резца, который обеспечивает режущее действие (Рисунок 7-4).

Заточка по радиусу на вершине резца может помочь укрепить инструментальную головку и обеспечить плавное резание.

Формы сверл

Общая форма насадок токарного инструмента может быть закругленной, квадратной или другой формы, если включены правильные углы. Инструментальные насадки идентифицируются по выполняемой ими функции, например, токарная обработка или торцевание.Их также можно определить как инструменты для черновой обработки или инструменты для чистовой обработки. Обычно черновой инструмент имеет радиус, заточенный на вершине резца, который меньше, чем радиус чистового или универсального резца. Опытные машинисты пришли к выводу, что следующие формы подходят для различных операций на токарном станке.

Бита правого токарного инструмента имеет такую форму, чтобы подавать его справа налево. Режущая кромка находится с левой стороны резца, а поверхность имеет наклон вниз от режущей кромки.Левая сторона и конец насадки шлифуются с достаточным зазором, чтобы режущая кромка упиралась в заготовку без трения пятки о заготовку. Правый токарный резец идеален для выполнения легких черновых проходов, а также для общей комплексной обработки.

Долото для левого токарного инструмента – это противоположность правого токарного инструмента, предназначенного для резки при подаче слева направо. Этот инструмент используется в основном для обработки вблизи правого уступа.

Инструмент для токарной обработки с круглым концом очень универсален и может использоваться для вращения в любом направлении для черновой и чистовой обработки. Боковой передний угол не притачивается к верхней поверхности при резке в любом направлении, но для удаления стружки может потребоваться небольшой задний передний угол. Радиус при вершине обычно шлифуется в форме полукруга диаметром около 1/32 дюйма.

Режущая головка с правым торцеванием предназначена для обработки правого заплечика и правого конца заготовки.Режущая кромка находится с левой стороны сверла, а вершина заточена очень остро для обработки в квадратный угол. Направление подачи для этой инструментальной насадки должно быть далеко от центральной оси работы, а не переходить в центральную ось.

Инструментальная насадка, обращенная влево, противоположна правой, и предназначена для обработки и обработки левых сторон заплечиков.

Насадка для отрезного инструмента, рис. 7-6, также известна как насадка для отрезного инструмента.У этого инструмента есть основная режущая кромка на квадратном конце сверла, который продвигается под прямым углом в заготовку. Обе стороны должны иметь достаточный зазор, чтобы предотвратить заедание, и должны быть немного уже сзади, чем на режущей кромке. Помимо использования для отрезки, этот инструмент можно использовать для обработки квадратных углов и канавок.

Насадки для нарезания резьбы, рис. 7-7, отшлифованы для нарезания резьбы нужного типа и типа.Боковые и передние зазоры должны быть отшлифованы, а также особая форма острия для требуемого типа резьбы. Насадки для нарезания резьбы можно шлифовать для получения стандартной резьбы 60 ° или для квадратной, прямой или специальной резьбы. Формы нарезания резьбы более подробно рассматриваются далее в этой главе.

СПЕЦИАЛЬНЫЕ ВИДЫ ТОКАРНЫХ ИНСТРУМЕНТОВ

Помимо насадок обычной формы, для специальных операций на токарных станках и тяжелых производственных работ требуются специальные типы режущих инструментов.Некоторые из наиболее распространенных из этих инструментов перечислены ниже.

Карбид вольфрама, карбид тантала, карбид титана, керамические, оксидные и алмазные наконечники (Рисунок 7-8). и режущие пластины обычно используются в высокоскоростных производственных работах, когда необходимы тяжелые резания и когда встречаются исключительно твердые и вязкие материалы. Стандартные формы битов с наконечниками аналогичны формам инструментов для резки быстрорежущей стали. Твердосплавные и керамические вставки могут быть квадратной, треугольной, круглой или другой формы.Пластины предназначены для индексации или вращения, когда каждая режущая кромка затупляется, а затем выбрасывается. Пластины для режущих инструментов не предназначены для повторного использования после заточки.

Нитеобрезатель специальной формы, установленный в держателе нитеобрезателя (Рисунок 7-9). Этот инструмент предназначен для производства высокоскоростных резьбонарезных операций. Специальная конструкция фрезы позволяет получать острые и прочные режущие кромки, которые нужно только время от времени затачивать, шлифуя поверхность. Фреза устанавливается в специальный держатель инструмента, который устанавливается на резцедержатель токарного станка.

Стандартный накатной инструмент, рис. 7-10, состоит из двух цилиндрических фрез, называемых накатками, которые вращаются в специально разработанном держателе инструмента. Накатки содержат зубцы, которые катятся по поверхности заготовки, образуя углубленные рисунки на заготовке. Обычный инструмент для накатки допускает разные пары накаток, каждая из которых имеет различный рисунок или шаг. Ромбовидный узор наиболее широко используется и бывает трех шагов: 14, 21 или 33. Эти шаги создают грубые, средние и мелкие рифленые узоры.

Насадки для расточного инструмента, рис. 7-11, шлифуются так же, как долота для левого токарного инструмента и насадки для резьбонарезного инструмента, но с большим углом зазора на концах для предотвращения трения пятки насадки о поверхность просверленного отверстия. Сверло для расточного инструмента обычно крепится к держателю расточного инструмента, но может быть и цельным. Насадка для расточного инструмента и державка зажимаются в резцедержателе токарного станка.

Не существует установленной процедуры шлифования углов и форм резцов токарного станка, но есть общие рекомендации, которым следует следовать.Не пытайтесь использовать верстак или станок для шлифования подставок, не получив полного знания о его безопасности, работе и возможностях. Для эффективного заточки резца шлифовальный круг должен иметь чистую чистую поверхность и быть из материала, подходящего для шлифования режущего инструмента. Для удаления очень твердого металла твердосплавные насадки необходимо заточить на шлифовальном круге из карбида кремния.

Резцы из быстрорежущей стали – единственные резцы, которые можно эффективно шлифовать на верстаке или в шлифовальном станке с пьедесталом, если они оснащены шлифовальным кругом из оксида алюминия, который является стандартным для большинства полевых и ремонтных мастерских.Перед шлифовкой, формованием или заточкой сверла из быстрорежущей стали проверьте всю шлифовальную машину на предмет безопасности и отрегулируйте упоры для инструмента и защитные приспособления, необходимые для заточки резца (Рисунок 7-12).

Установите опору для инструмента на расстоянии 1/8 дюйма или меньше от колеса и отрегулируйте искрогаситель на 1/4 дюйма или меньше. Каждая шлифовальная машина обычно оснащена крупнозернистым кругом для грубого шлифования и мелкозернистым кругом для тонкого и чистового шлифования. Обработайте поверхность шлифовальных кругов по мере необходимости, чтобы шлифовальная поверхность сверла была гладкой и плоской.При шлифовании боковых и задних передних углов убедитесь, что шлифовальный круг имеет острый угол для формирования угла. Время от времени опускайте насадку в воду во время шлифования, чтобы держать насадку достаточно прохладной, чтобы ее можно было использовать, и чтобы избежать изменения свойств металла из-за перегрева. Часто проверяйте углы режущей кромки инструмента с помощью транспортира или специального шлифовального щупа. Отшлифуйте инструментальную коронку до углов, рекомендованных в справочнике по геометрии инструментальной коронки (Таблица 7-l в Приложении A). После шлифовки до готовой формы сверло следует слегка заточить на масляном камне, чтобы удалить заусенцы или неровные выступы.Чем ровнее поверхность режущего инструмента, тем ровнее будет работа. На рис. 7-13 показаны этапы шлифования сверла с круглым концом для точения в любом направлении. В качестве меры предосторожности никогда не используйте сторону шлифовального круга для заточки инструмента, так как это может ослабить сцепление круга и привести к его растрескиванию и взрыву.

ДЕРЖАТЕЛИ ДЛЯ ИНСТРУМЕНТА И СТОЛБЫ ДЛЯ ИНСТРУМЕНТА

Державки для токарных станков предназначены для надежного и жесткого удержания резца под фиксированным углом для правильной обработки заготовки (Рисунок 7-14).Держатели инструмента предназначены для работы в сочетании с различными резцедержателями токарных станков, на которые они устанавливаются. Держатели для бит из быстрорежущей стали бывают разных типов для разных целей. Эти держатели инструмента предназначены для использования со стандартным круглым резцедержателем, который обычно поставляется с каждым токарным станком для двигателей (Рисунок 7-15). Эта стойка для инструмента состоит из стойки, винта, шайбы, втулки и коромысла и вставляется в Т-образный паз составной опоры.

Стандартные держатели для режущих инструментов из быстрорежущей стали имеют квадратный паз, подходящий для хвостовика резцов стандартного размера.Хвостовики резцов могут быть 1/4 дюйма, 5/16 дюйма, 3/8 дюйма и более, причем все различные размеры производятся для всех моделей державок различных производителей токарных станков. Некоторые стандартные державки для стальных бит – это прямой держатель инструмента, держатель инструмента с правым и левым смещением и держатель инструмента с нулевым углом наклона, предназначенный для специальных твердосплавных бит. К другим держателям инструмента, подходящим для стандартного круглого резцедержателя, относятся прямые, левые и правые державки отрезного инструмента, держатели накатного инструмента, держатели расточной оправки и держатели резьбонарезного инструмента специальной формы.

Резцедержатель револьверной головки (Рисунок 7-16) представляет собой поворотный блок, который может удерживать множество различных насадок или держателей инструментов. Каждый режущий инструмент можно быстро повернуть в положение для резки и зафиксировать с помощью рукоятки быстрого зажима. Резцедержатель револьверной головки используется в основном для высокоскоростных производственных операций.

Сверхпрочный или открытый резцедержатель (рис. 7-17) используется для удержания одиночной насадки с твердосплавным наконечником или держателя инструмента. Он используется в основном для очень тяжелых резаний, требующих жесткого держателя инструмента.

Система быстрой смены инструмента (рис. 7-18) состоит из быстросменного резцедержателя в форме ласточкина хвоста с полным набором подходящих держателей инструмента в форме ласточкина хвоста, которые можно быстро менять при необходимости различных операций на токарном станке. Эта система имеет быстроразъемную ручку в верхней части резцедержателя, которая позволяет заменять инструмент менее чем за 5 секунд, что делает эту систему полезной для производственных механических цехов.

РАБОЧИЕ УСТРОЙСТВА

Многие различные устройства, такие как патроны, цанги, планшайбы, приводные пластины, оправки и токарные центры, используются для удержания и приведения в движение заготовки во время ее обработки на токарном станке.Размер и тип обрабатываемой работы, а также конкретная операция, которую необходимо выполнить, определяют, какое удерживающее устройство лучше всего подходит для каждой конкретной работы. Еще одно соображение заключается в том, какая точность требуется для выполнения работы, поскольку некоторые устройства удержания для работы точнее других. Ниже приведены подробности работы некоторых из наиболее распространенных удерживающих устройств.

Универсальный спиральный патрон, рис. 7-19, обычно имеет три кулачка, которые перемещаются синхронно при вращении регулировочной шестерни.Преимущество универсального спирального патрона заключается в простоте использования при центрировании при концентрическом точении. Этот патрон не так точен, как независимый патрон, но в хорошем состоянии он будет центрировать работу в пределах от 0,002 до 0,003 дюйма биения.

Кулачки одновременно перемещаются внутри патрона с помощью спиральной или спиральной пластины с резьбой. Зажимы навинчиваются на спираль и перемещаются на равное расстояние внутрь или наружу по мере того, как спираль вращается с помощью регулировочной шестерни.Поскольку губки на свитке выровнены индивидуально, их обычно нельзя перевернуть. Некоторые производители поставляют два набора губок: один для внутренней работы, а другой – для внешней. Другие производители изготавливают челюсти из двух частей, поэтому внешнюю поверхность захвата можно перевернуть. которые можно поменять местами.

Универсальный спиральный патрон можно использовать для удержания и автоматического центрирования круглых или шестиугольных заготовок. Имея всего три кулачка, патрон не может эффективно удерживать квадратные, восьмиугольные или неправильные формы.

Независимый патрон, рисунок 7-19, обычно имеет четыре кулачка, которые регулируются индивидуально на лицевой стороне патрона с помощью регулировочных винтов. На торце патрона нанесены концентрические круги, которые используются для грубой центровки кулачков при зажиме круглых заготовок. Окончательная регулировка выполняется путем медленного поворота заготовки вручную и определения ее соосности с помощью циферблатного индикатора. Затем губки регулируются по мере необходимости, чтобы выровнять заготовку с желаемыми допусками.

Зажимы независимого патрона могут использоваться, как показано, или могут быть перевернуты, чтобы ступеньки были обращены в противоположном направлении; таким образом заготовки можно захватывать как снаружи, так и изнутри. Независимый патрон может использоваться для удержания заготовок квадратной, круглой, восьмиугольной или неправильной формы в концентрическом или эксцентричном положении благодаря независимой работе каждой кулачка.

Благодаря своей универсальности и способности к точной настройке, независимый патрон обычно используется для монтажа деталей нестандартной формы, которые необходимо удерживать с максимальной точностью.

Комбинированный патрон сочетает в себе характеристики независимого патрона и универсального спирального патрона и может иметь три или четыре кулачка. Губки могут перемещаться синхронно на спирали для автоматического центрирования или, при желании, могут перемещаться индивидуально с помощью отдельных регулировочных винтов.

Сверлильный патрон, рис. 7-19, представляет собой небольшой универсальный патрон, который можно использовать как в шпинделе передней бабки, так и в задней бабке для удерживания сверл с прямым хвостовиком, разверток, метчиков или заготовок малого диаметра.У сверлильного патрона есть три или четыре кулачка из закаленной стали, которые перемещаются вместе или друг от друга за счет регулировки конической втулки, в которой они находятся. Сверлильный патрон может центрировать инструменты и детали малого диаметра с точностью до 0,002 или 0,003 дюйма при плотной затяжке.

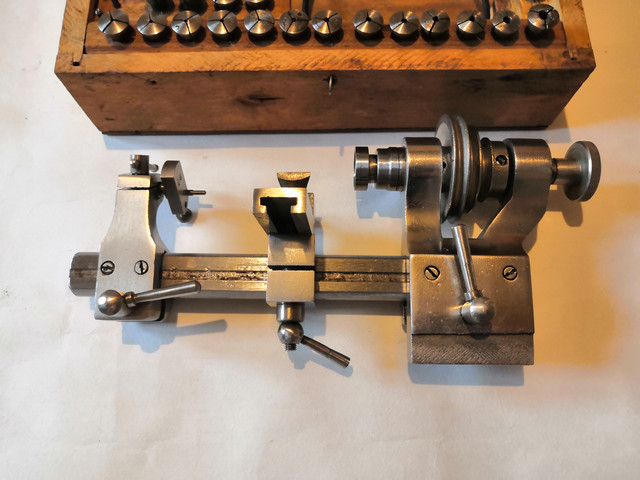

Цанговый патрон является наиболее точным средством удержания небольших заготовок в токарном станке. Цанговый патрон состоит из пружинной цанги станка (Рисунок 7-20) и насадки цанги, которая фиксирует и регулирует цангу на шпинделе передней бабки токарного станка.

Цанга пружинной машины представляет собой тонкую металлическую втулку с точно обработанным отверстием и конической внешней стороной. Цанга имеет три продольных паза, чтобы ее стороны слегка подпружинялись внутрь для захвата заготовки. Для точного захвата заготовки цанга должна быть не более чем на 0,005 дюйма больше или меньше диаметра заготовки, подлежащей зажиму. По этой причине доступны цанги пружинных машин с шагом 1/64 дюйма. В общем случае цанги пружинной машины ограничены диаметром 1 1/8 дюйма.

В общем случае цанги пружинной машины ограничены диаметром до 1 1/8 дюйма.

Цанговое приспособление состоит из втулки цанги, дышла и маховика или ручного рычага для перемещения дышла. Цанга пружинной машины и ее крепление вместе образуют цанговый патрон. На Рис. 7-20 показана типичная установка цангового патрона. Цанговая втулка устанавливается на правый конец шпинделя передней бабки. Дышло проходит через шпиндель передней бабки и навинчивается на пружинную цангу станка.Когда дышло вращается с помощью маховика, оно втягивает цангу в конический адаптер, в результате чего цанга затягивается на заготовке. Пружинные цанги для станков доступны в различных формах для зажима квадратных и шестиугольных заготовок малых размеров, а также круглых заготовок.

Цанговый патрон Jacob с носиком шпинделя (Рисунок 7-21) – это специальный патрон, который используется для резиновых гибких цанговых патронов Jacob. Этот патрон сочетает в себе функции стандартного цангового патрона и дышла в одном компактном блоке.Корпус патрона имеет маховик по внешнему диаметру, который поворачивается, чтобы затянуть или ослабить конический шпиндель, удерживающий резиновые гибкие цанги. Резиновые гибкие цанги состоят из устройств, изготовленных из закаленных стальных губок в прочном резиновом корпусе. Эти цанги имеют диапазон 1/8 дюйма на цангу. Сила захвата и точность остаются неизменными на всем протяжении цанги. Резиновые гибкие цанги Jacob разработаны для тяжелого точения и обладают в два-четыре раза большим захватом, чем обычные разъемные стальные цанги.Различные наборы этих цанг хранятся в стальных ящиках, предназначенных для удержания цанг. Цанги обычно хранятся в стальных ящиках, предназначенных для удержания цанг.

Ступенчатый патрон, рис. 7-22, представляет собой разновидность цангового патрона и предназначен для удержания небольших круглых заготовок или дисков для специальных работ по механической обработке. Новые ступенчатые патроны являются пустыми, а затем обрабатываются на токарном станке для точной подгонки под диски. Цанга ступенчатого патрона машины, которая разделена на три части, как и цанга пружинной машины, навинчивается на тяговую штангу насадки цанги.

Патрон задней бабки токарного станка, рис. 7-22, представляет собой устройство, предназначенное для поддержки концов заготовок в задней бабке, когда центр токарного станка не может быть удобно использован. Патрон имеет коническую оправку, которая входит в шпиндель задней бабки токарного станка. Три бронзовых самоцентрирующихся кулачка патрона точно закрывают заготовки диаметром от 1/4 до 1 дюйма. Бронзовые губки обеспечивают хорошую опорную поверхность для обрабатываемой детали. Зажимы регулируются по диаметру заготовки, а затем фиксируются на месте.

Лицевая панель токарного станка, рис. 7-23, представляет собой плоскую круглую пластину, которая навинчивается на шпиндель передней бабки токарного станка. Лицевая панель используется для заготовок неправильной формы, которые невозможно удерживать зажимными патронами или устанавливать между центрами. Заготовка либо прикрепляется к лицевой панели с помощью угловых пластин или кронштейнов, либо прикручивается непосредственно к пластине. Радиальные Т-образные пазы на поверхности лицевой панели облегчают монтаж деталей. Лицевая панель полезна для монтажа деталей, в которых необходимо обработать эксцентриковое отверстие или выступ.Количество применений лицевых панелей зависит от изобретательности машиниста. Маленькая лицевая панель, известная как ведущая лицевая панель, используется для привода собачки токарного станка для заготовок, установленных между центрами. Лицевая панель привода обычно имеет меньше Т-образных пазов, чем лицевая панель большего размера. Когда заготовка поддерживается между центрами, к заготовке прикрепляется собачка токарного станка, которая входит в прорезь ведущей лицевой панели.

Токарные центры, рис. 7-24, являются наиболее распространенными устройствами для поддержки заготовок в токарном станке.Большинство токарных центров имеют конус с углом 60 °, чтобы соответствовать отверстиям в заготовке с таким же углом. Заготовка поддерживается между двумя центрами, одним в шпинделе передней бабки и одним в шпинделе задней бабки. Центры для токарных работ имеют стандартные конические хвостовики, которые входят непосредственно в заднюю бабку и в шпиндель передней бабки с использованием центральной втулки для преобразования большего отверстия шпинделя в меньший конический размер центра токарного станка. Эти центры называются живыми центрами или мертвыми центрами.Живой центр вращается вместе с работой и не нуждается в смазке и закалке. Мертвая точка не вращается вместе с работой и должна быть закалена и сильно смазана при удержании работы. Активные и мертвые точки обычно поставляются в согласованных наборах, причем закаленная мертвая точка отмечена канавкой рядом с конической конечной точкой.

Подвижный центр шарикового подшипника – это специальный центр, установленный в корпусе шарикоподшипника, который позволяет центру вращаться вместе с работой и устраняет необходимость в сильно смазываемой мертвой точке.Центры с шариковыми подшипниками могут иметь взаимозаменяемые точки, что делает этот центр универсальным инструментом для всех операций на токарном станке. Современные центры такого типа могут быть очень точными. Ниже приведены описания некоторых распространенных токарных центров.

Наружный центр или плоский центр используются парами для большинства обычных токарных операций. Острие отшлифовано до угла конуса 60 °. Когда он используется в шпинделе передней бабки, где он вращается вместе с заготовкой, его обычно называют подвижным центром. Когда он используется в шпинделе задней бабки, когда он остается неподвижным при повороте заготовки, он называется мертвой точкой.Мертвые точки всегда изготавливаются из закаленной стали, и их необходимо очень часто смазывать во избежание перегрева.

Половина мужского центра – это мужской центр, у которого вырезана часть конуса 60 °. Половинный центр используется в качестве мертвой точки в задней бабке, где должна выполняться торцовка. Вырез в центре обращен к режущему инструменту и обеспечивает необходимый зазор для инструмента, если смотреть на поверхность непосредственно вокруг просверленного центра в заготовке.

V-центр используется для поддержки круглых заготовок под прямым углом к оси токарного станка для специальных операций, таких как сверление или развертывание.Центр трубы аналогичен охватываемому центру, но его конус отшлифован под большим углом и больше по размеру. Он используется для удержания труб и насосно-компрессорных труб в токарном станке. Внутренний центр имеет коническую расточку на конце и используется для поддержки деталей, которые заострены на конце. Самоходный токарный центр – это центр с зазубренными шлифованными сторонами, который может захватывать работу при повороте между центрами без использования собачек токарного станка.

Самоходный центр – это центр, который имеет захваты, установленные на внешнем крае центрального диаметра, которые могут быть принудительно введены в работу, чтобы удерживать и управлять работой при повороте между центрами без использования собачьих упоров токарного станка.

Собачки токарного станка представляют собой устройства из литого металла, используемые для обеспечения прочного соединения между шпинделем передней бабки и заготовкой, установленной между центрами. Это прочное соединение позволяет заготовке двигаться с той же скоростью, что и шпиндель, под действием напряжения резания. На рисунке 7-25 показаны три распространенных собачки токарного станка. Собаки токарного станка могут иметь загнутый или прямой хвост. При использовании загнутых хвостовиков хвост входит в прорезь лицевой панели. Когда используются собаки с прямым хвостом, хвост упирается в шип, выступающий из лицевой панели.Собачка для токарного станка с загнутым концом и установочным винтом без головки считается более безопасной, чем собачка с винтом с квадратной головкой, поскольку установочный винт без головки снижает опасность того, что собачка зацепится за одежду оператора и приведет к аварии. Зажим токарного станка с изогнутым хвостовиком используется в основном для прямоугольных заготовок.

Если вы являетесь автором приведенного выше текста и не соглашаетесь делиться своими знаниями для обучения, исследований, стипендий (для добросовестного использования, как указано в авторских правах США), отправьте нам электронное письмо, и мы удалим ваши текст быстро.Добросовестное использование – это ограничение и исключение из исключительного права, предоставленного законом об авторском праве автору творческой работы. В законах США об авторском праве добросовестное использование – это доктрина, которая разрешает ограниченное использование материалов, защищенных авторским правом, без получения разрешения от правообладателей. Примеры добросовестного использования включают комментарии, поисковые системы, критику, репортажи, исследования, обучение, архивирование библиотек и стипендии. Он предусматривает легальное, нелицензионное цитирование или включение материалов, защищенных авторским правом, в работы других авторов в соответствии с четырехфакторным балансирующим тестом.(источник: http://en.wikipedia.org/wiki/Fair_use)

Информация о медицине и здоровье, содержащаяся на сайте, носит общий характер и цель , которая является чисто информативной и по этой причине не может в любом случае заменить совет врача или квалифицированного лица, имеющего законную профессию.

Тексты являются собственностью соответствующих авторов, и мы благодарим их за предоставленную нам возможность бесплатно делиться своими текстами с учащимися, преподавателями и пользователями Интернета, которые будут использоваться только в иллюстративных образовательных и научных целях.

Нарезание резьбы на токарном станке | Современный механический цех

Инструменты для точения резьбы улучшились благодаря тем же улучшениям в покрытиях и марках материалов, которые улучшили токарные инструменты в целом. Кроме того, были усовершенствованы конструкции пластин для точения резьбы, что привело к лучшему стружкодроблению. Однако, несмотря на эти изменения, инженеры-технологи, как правило, тратят мало времени на оптимизацию своих операций нарезания резьбы, рассматривая процесс обработки резьбы как «черный ящик», который не поддается постепенному улучшению.

Фактически, процесс обработки резьбы можно спроектировать для повышения эффективности. Первый шаг – понять некоторые основные темы обработки резьбы.

Почему требуется точение резьбы

Токарная обработка резьбы более сложна, чем обычная токарная обработка. Силы резания обычно выше, а радиус режущей кромки режущей пластины меньше и, следовательно, слабее.

При нарезании резьбы подача должна точно соответствовать шагу резьбы.В случае шага 8 витков на дюйм (tpi) инструмент должен перемещаться со скоростью подачи 8 оборотов на дюйм, или 0,125 ipr. Сравните это с обычной токарной обработкой, которая может иметь типичную скорость подачи около 0,012 ipr. Подача при точении резьбы в 10 раз больше. Соответствующие силы резания на конце резьбонарезной пластины могут быть в 100–1000 раз больше.

Радиус при вершине, на который действует эта сила, обычно составляет 0,015 дюйма по сравнению с 0,032 дюйма для обычной пластины для токарной обработки.Для вставки для нарезания резьбы этот радиус строго ограничен допустимым радиусом в основании формы резьбы, как определено в соответствующем стандарте резьбы. Он также ограничен требуемым режущим действием, потому что материал нельзя разрезать так, как это происходит при обычном точении, иначе произойдет деформация резьбы.

Результатом как высокой силы резания, так и более узкой концентрации усилия является то, что на резьбонарезные пластины возникают гораздо большие нагрузки, чем то, что типично для токарных пластин.

Пластины с частичным и полным профилем

Пластины с частичным профилем, иногда называемые пластинами «без вершины», нарезают канавку резьбы без вершины или гребня резьбы. (См. Рис. 1.) Одна пластина может производить ряд резьб, вплоть до самого крупного шага, то есть наименьшего числа витков резьбы на дюйм, что допускается прочностью радиуса при вершине пластины.

Этот радиус при вершине спроектирован так, чтобы быть достаточно малым, чтобы пластина могла обрабатывать различные шаги.Для небольших шагов радиус при вершине будет меньше. Значит, вставке придется проникнуть глубже. Например, пластина с частичным профилем, обрабатывающая резьбу 8 дюймов на дюйм, требует глубины резьбы 0,108 дюйма, в то время как такая же резьба, полученная с пластиной полного профиля, требует только указанной глубины 0,081 дюйма. Таким образом, полнопрофильная пластина обеспечивает более прочную резьбу. Более того, полнопрофильная пластина может производить резьбу за четыре прохода обработки меньше.

Пластины с несколькими зубьями

Пластины с несколькими зубьями имеют несколько последовательно расположенных зубьев, при этом данный зуб врезается в канавку резьбы глубже, чем предыдущий зуб.(См. Рис. 2.) С одной из этих пластин количество проходов, необходимых для нарезания резьбы, может быть уменьшено до 80 процентов. Срок службы инструмента значительно выше, чем у одноточечных пластин, поскольку последний зуб обрабатывает только половину или одну треть металла данной резьбы.

Однако из-за высоких сил резания эти пластины не рекомендуются для тонкостенных деталей – это может привести к вибрации. Кроме того, конструкция заготовки, обработанной с помощью одной из этих пластин, должна иметь достаточный зазор резьбы, чтобы позволить всем зубьям выйти из пропила.

Подача за проход

Глубина резания за проход или подача за проход имеет решающее значение при нарезании резьбы. Каждый последующий проход охватывает большую часть режущей кромки пластины. Если подача за проход постоянна (что не рекомендуется), тогда сила резания и скорость съема металла могут слишком резко увеличиваться от одного прохода к другому.

Например, при изготовлении резьбы под углом 60 градусов с постоянной подачей 0,010 дюйма за проход, второй проход удаляет в три раза больше металла, чем первый проход.И с каждым последующим проходом количество удаляемого металла продолжает экспоненциально расти.

Чтобы избежать этого увеличения и поддерживать более реалистичные силы резания, глубину резания следует уменьшать с каждым проходом.

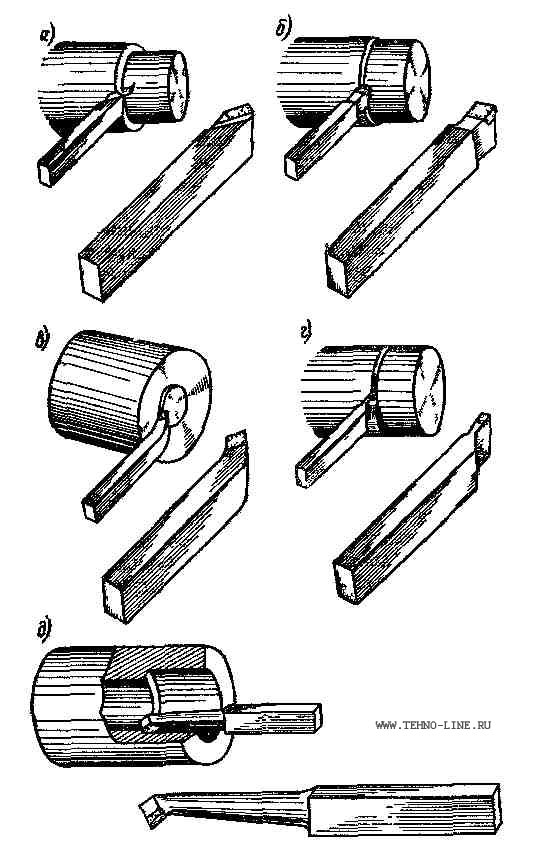

Способы подачи

Возможны как минимум четыре метода подачи. (См. Рис. 3.) Немногие осознают, насколько выбор между этими методами может повлиять на эффективность операции многопоточности.

A. Радиальная подача

Хотя это, вероятно, самый распространенный метод изготовления резьбы, он также и наименее рекомендуемый.Поскольку инструмент подается радиально (перпендикулярно средней линии заготовки), металл удаляется с обеих сторон боковых поверхностей резьбы, что приводит к V-образной стружке. Эту форму стружки сложно сломать, поэтому отток стружки может стать проблемой. Кроме того, поскольку обе стороны режущей кромки пластины подвергаются сильному нагреву и давлению, срок службы инструмента, как правило, будет короче при использовании этого метода, чем при использовании других методов подачи.

B. Боковая подача

В этом методе направление подачи параллельно одной из боковых сторон резьбы, что обычно означает, что инструмент подается по линии под углом 30 градусов.Стружка аналогична той, что производится при обычной токарной обработке. (См. Рис. 4.) По сравнению с радиальной подачей стружку здесь легче формировать и отводить от режущей кромки, обеспечивая лучший отвод тепла. Однако при такой подаче задняя кромка пластины трется о боковую поверхность, а не режет. Это приводит к полировке резьбы, что приводит к плохой отделке поверхности и, возможно, к вибрации.

C. Модифицированная боковая подача (рекомендуется)

Этот метод аналогичен боковой подаче, за исключением того, что угол подачи меньше угла резьбы, то есть меньше 30 градусов.Этот метод сохраняет преимущества метода боковой подачи, устраняя при этом проблемы, связанные с задней кромкой пластины. Угол подачи в 29½ градусов обычно дает наилучшие результаты, но на практике, вероятно, приемлем любой угол подачи от 25 до 29½ градусов.

D. Попеременная боковая подача

Этот метод поочередно подает пластину по обеим сторонам резьбы, поэтому для формирования резьбы используются обе стороны пластины. Этот метод обеспечивает более длительный срок службы инструмента, поскольку используются обе стороны режущей кромки пластины.Однако этот метод также может привести к проблемам со стружкой, которые могут повлиять на качество поверхности и стойкость инструмента. Этот метод обычно используется только для очень больших шагов и для таких форм резьбы, как Acme и Trapeze.

Компенсация свободного угла

Некоторые системы резьбонарезных пластин и державок позволяют точно наклонять пластину в направлении резания за счет изменения угла наклона спирали. Эта особенность обеспечивает более высокое качество резьбы, поскольку предотвращает трение вставки о боковую поверхность формы резьбы.Это также обеспечивает более длительный срок службы инструмента, поскольку силы резания равномерно распределяются по всей длине режущей кромки.

Пластина, которая не наклоняется таким образом, – пластина, которая удерживает режущую кромку параллельно центральной линии заготовки – создает неравные углы зазора под передней и задней кромками пластины. (См. Рис. 5.) Это неравенство может привести к истиранию боковой поверхности, особенно при работе с более крупными шагами.

Регулируемые системы позволяют наклонять пластину под углом, изменяя ориентацию головки резцедержателя, как правило, с использованием регулировочных шайб.Точная регулировка приводит к одинаковым углам передней и задней кромки, что обеспечивает равномерный износ кромки.

Миниатюризация и специализация

Имеются вставные инструменты для точения внутренней резьбы отверстий до диаметра примерно 0,3 дюйма. Изготовление резьбы для этих малых отверстий путем точения дает много преимуществ. Качество сформированной резьбы обычно выше, конструкция пластины позволяет стружке вытекать из отверстия с небольшим повреждением резьбы, а возможность индексирования инструмента приводит к снижению затрат на инструмент.

Твердый сплав, используемый для этих применений, обычно представляет собой сплав, который позволяет обрабатывать на низких скоростях резания. При нарезании внутренней резьбы в небольшом отверстии ограничения станка обычно не допускают ничего, кроме низкой поверхностной скорости.

Технологические усовершенствования расширили диапазон применения резьбонарезных инструментов, и переход к точению внутренней резьбы малых отверстий является одним из примеров этого. Однако, несмотря на расширенный диапазон стандартных инструментов, производители продолжают сталкиваться с особыми проблемами, которые оправдывают использование нестандартных инструментов.(См. Рис. 6.) Специальный инструмент, разработанный в сотрудничестве с поставщиком инструмента, – это вариант, который нельзя упускать из виду при поиске подходящего инструмента для нарезания резьбы для конкретной работы.

Информация об авторах: Стюарт Палмер – консультант по маркетингу производителя режущего инструмента Vargus Ltd. из Нагарии, Израиль. Майк Канаговски – генеральный директор VNE Corp., дочерней компании Vargus в Джейнсвилле, штат Висконсин.

Режущий инструмент для левой руки и Режущий инструмент для правой руки

Для любой традиционной обработки или резки металла необходим режущий инструмент с острыми краями в форме клина, чтобы удалить излишки материала с заготовки и получить желаемую форму, размер, качество обработки и допуск.Для удаления материала с заготовки необходимы два относительных движения (помимо глубины резания) между заготовкой и режущим инструментом. Это движение резания и движение подачи. Эти движения могут быть переданы либо режущему инструменту, либо заготовке, либо обоим.

В случае токарной операции, выполняемой на токарном станке, режущий инструмент (называемый одноточечным токарным инструментом – SPTT) устанавливается на резцедержателе, и весь резцедержатель перемещается с помощью различных механических приспособлений для обеспечения необходимого движения подачи.Поскольку каретка инструмента может перемещаться в обоих направлениях – влево и вправо, необходимо предварительно установить режущий инструмент на стойке инструмента в соответствии с желаемым направлением движения.

Для двух разных направлений требуются два разных инструмента, и, соответственно, SPTT можно разделить на две категории – правосторонний режущий инструмент и левосторонний режущий инструмент. Обратите внимание, что концепция левостороннего и правостороннего инструмента обычно применима для одноточечных резцов (например, токарных и расточных инструментов). Для фрез, имеющих форму спирали (например, сверл, концевых фрез и т. Д.), обычно считается, что концепция левой или правой спирали обеспечивает направление вращения (по или против часовой стрелки).

Правосторонний режущий инструмент, обычный, может удалять материал при движении влево (смотрите только сверху, сохраняя грабли наверху). Название происходит от аналогии с правой рукой человека. Как показано на рисунке, направление большого пальца соответствует направлению подачи инструмента. Таким образом, основная режущая кромка инструмента должна находиться с левой стороны инструмента, как показано ниже.

Типичный правосторонний режущий инструмент (направление большого пальца правой руки указывает направление подачи инструмента).

Его можно использовать для черновой обработки, если за режущей кромкой достаточно материала.

Его можно использовать для черновой обработки, если за режущей кромкой достаточно материала. В этом положении инструмент настроен на свет.

финишные пропилы по диаметру и лицевой стороне плеча.

В этом положении инструмент настроен на свет.

финишные пропилы по диаметру и лицевой стороне плеча. Он используется для вырезания канавок, как показано на рисунке. При правильном

зазоры, инструмент может врезаться или резать влево или вправо.

Он используется для вырезания канавок, как показано на рисунке. При правильном

зазоры, инструмент может врезаться или резать влево или вправо.