Самодельный токарный настольный станок по металлу: Самодельные мини токарные станки по металлу

alexxlab | 02.06.2019 | 0 | Токарный

Самодельные мини токарные станки по металлу

Самодельные станки

(Из книги Е. Васильева “Маленькие станки”)

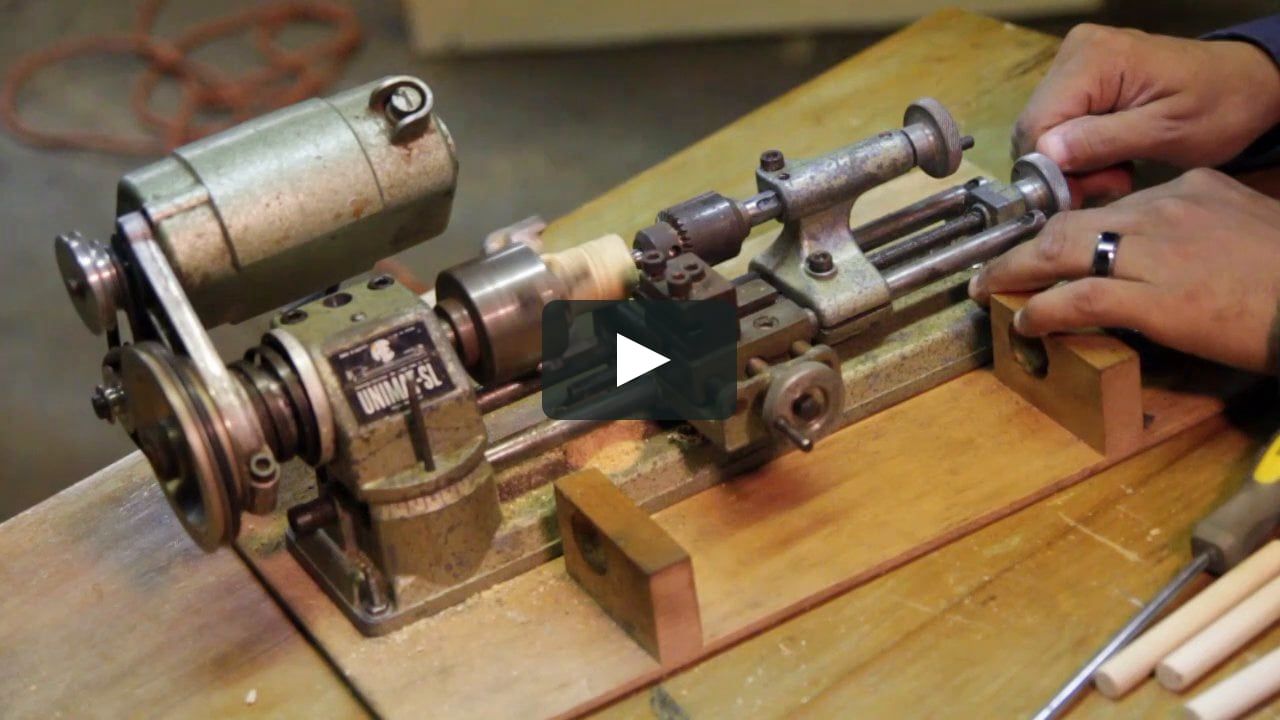

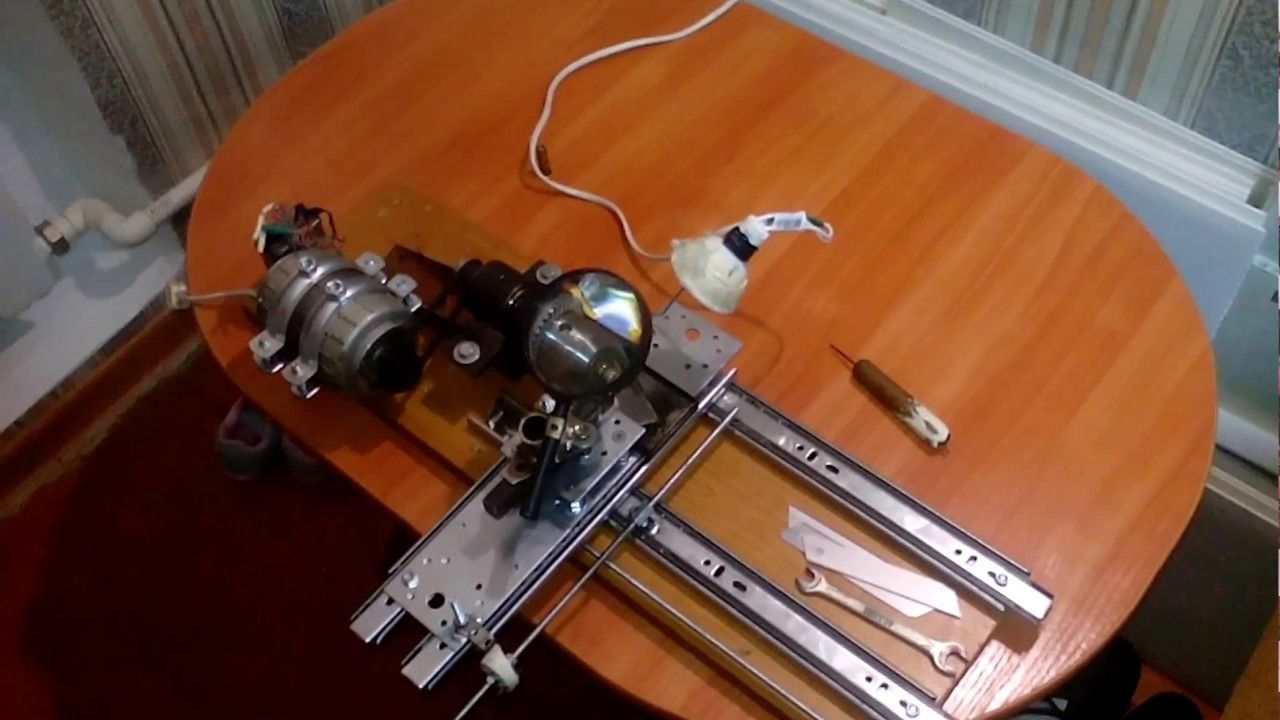

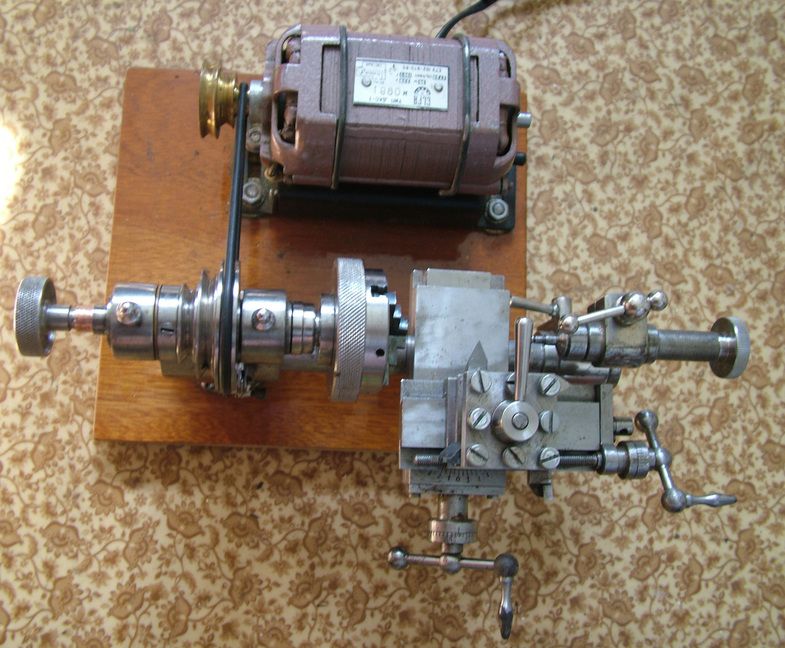

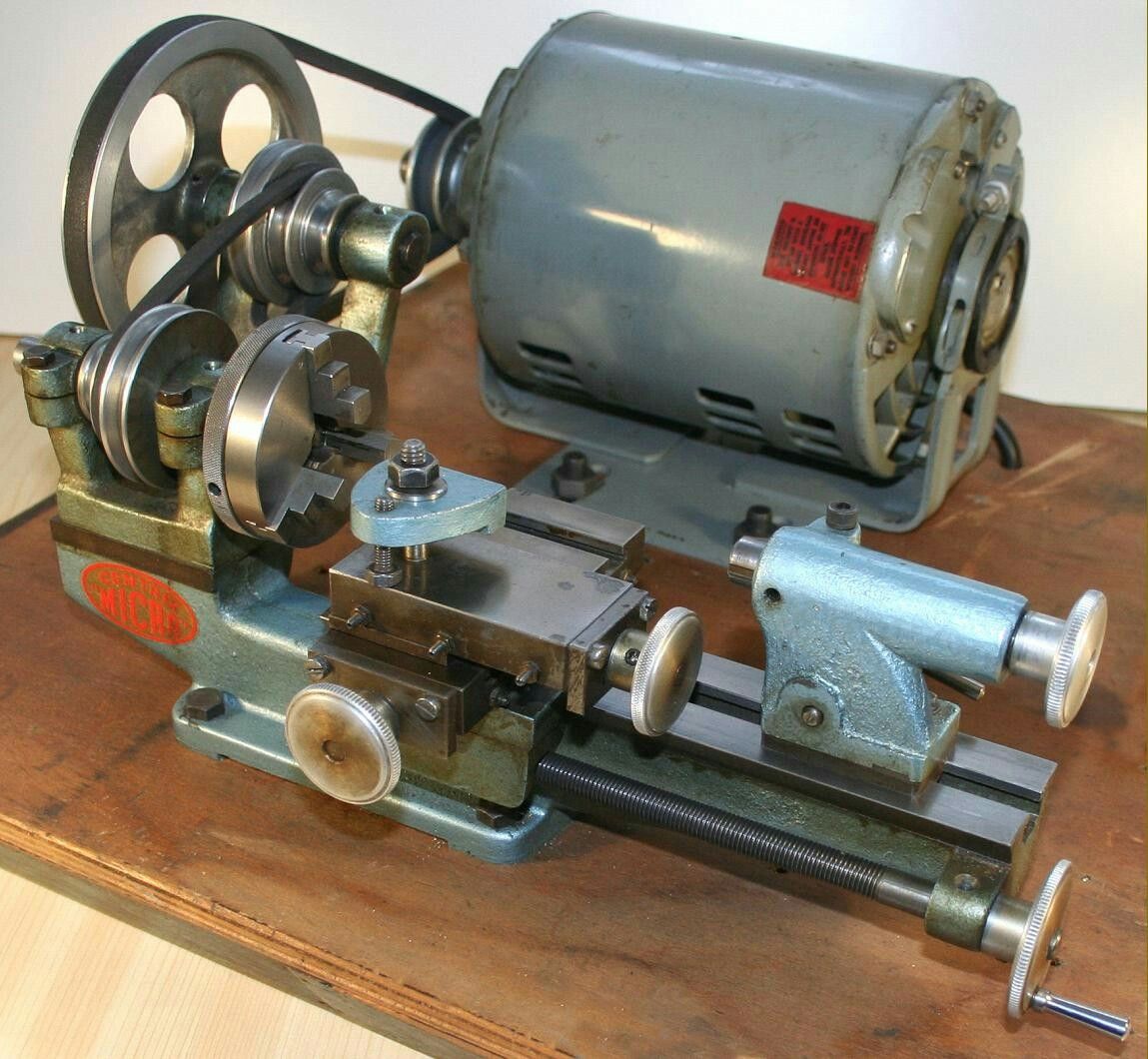

Самоделкины из разных стран естественно не обошли вниманием и маленькие станочки. Вот несколько самодельных конструкций. В таких проектах обычно используются круглые шлифованные стержни в качестве направляющих, и потому такие конструкции часто напоминают легендарный Unimat DB/SL.

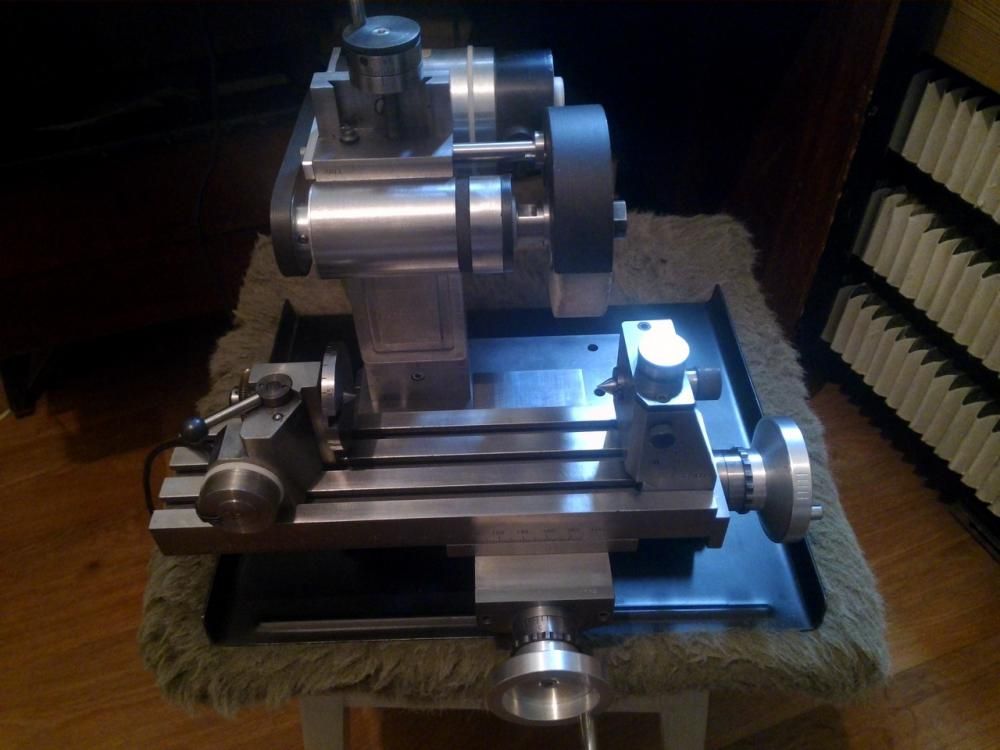

Пример самодельного станочка показан на фото (его основные корпусные детали изготовлены из алюминия).

В следующем токарном цыплёночке используется цанговый патрон с набором цанг от станка “Taig”. На фото общий вид.

Дополнительные фото:

Передняя бабка,

Задняя бабка,

Шпиндель,

Суппорт

Цанги.

Как видим, простые в изготовлении круглые направляющие применяются во многих конструкциях. Но существует устойчивое мнение о слишком низкой жесткости такой конструкции. Возможно, это так, но у меня появилось подозрение – не миф ли это.

Может быть, направляющие и не виноваты во всех грехах, что им приписывают? Маленький станок любой конструкции, ну может за исключением промышленных станочков, имеет скромный запас жесткости. Например, я пользуюсь станками, где направляющие обычные, литые чугунные. И когда начинается свист и вибрация, я ищу причины в другом, подпираю деталь центром задней бабки, меняю режимы резания, меняю заточку резца и, в конце концов, нахожу какой-то приемлемый вариант и работаю. Но с проблемой низкой жесткости я и без круглых направляющих сталкиваюсь частенько. А вот если бы направляющие этих станочков были круглыми, возможно я бы пенял и плевался на них, не подозревая, что причина совсем не там.

Конечно, нет дыма без огня, но Юниматы DB/SL по-прежнему народ покупает очень охотно. И менять их ни на что не хочет, ни смотря на вроде бы низкую жесткость круглых направляющих. Кроме того, можно выполнить направляющие чуть потолще и покороче, как в станочке мастера.

Здесь описание и чертежи (http://www.chipmaker.ru/index.php?showtopic=211) этого самодельного станка. Ввиду дефицитности маленьких токарных патронов и их достаточно высокой стоимости, в станке применён сверлильный патрон вместо токарного.

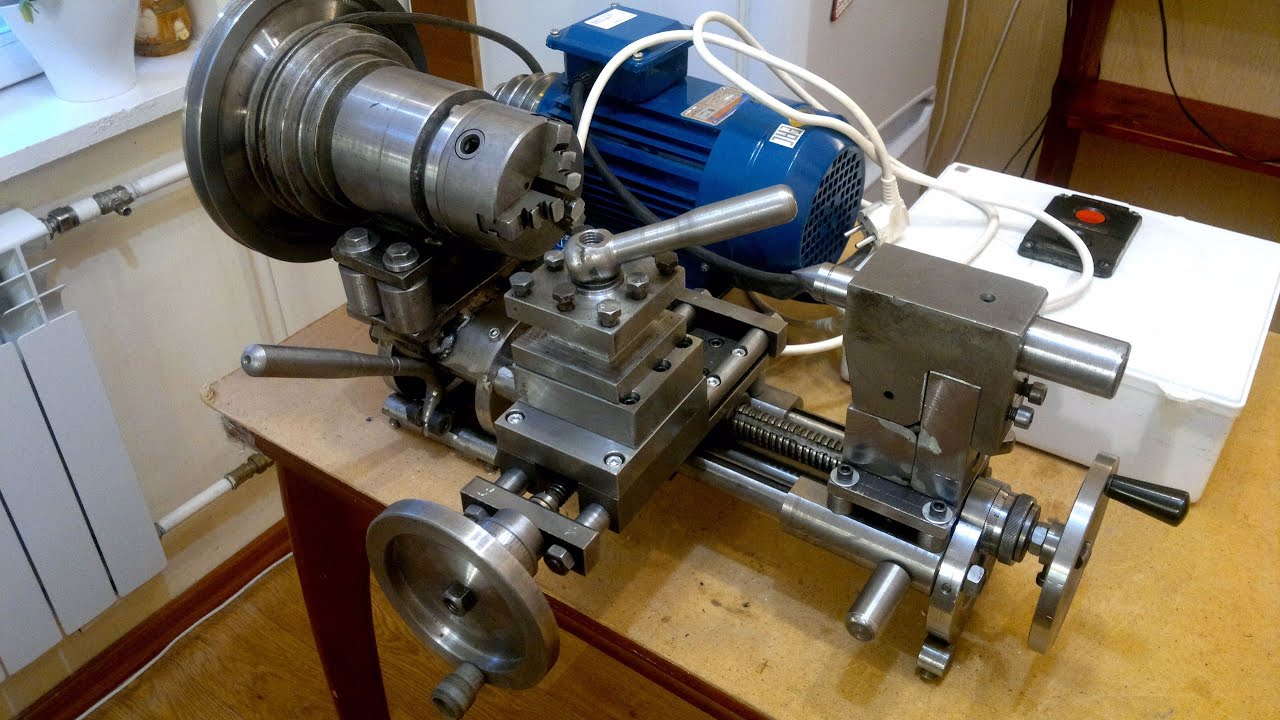

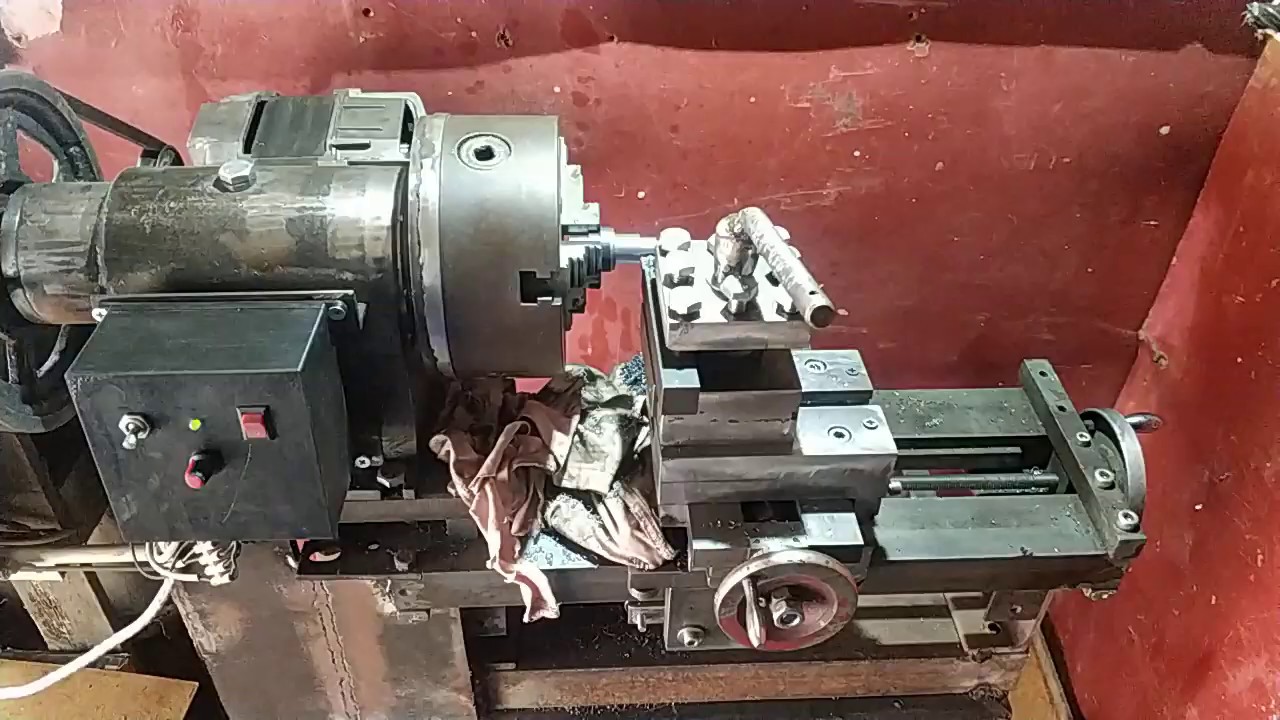

Юрий Кимборович. Вид со стороны задней бабки

Юрий Кимборович. Привод Юрий Кимборович. Механизм подачи

С форума:

Ю.К. – Немного подробностей о конструкции:

Направляющие – стержни передних стоек амортизаторов ВАЗ 2109 диаметром 22 мм, со стороны тонкой резьбы обрезаны и проточены под стандартную резьбу М14х1,5, с другой стороны она уже есть.

Пришлось заказать корпус шпинделя, ось и заднюю опору для направляющих. Отверстия для направляющих и оси шпинделя делали с одной установки на координатке, от этого зависит точность. При сборке использовал прокладки из латунной фольги для установки направляющих. При следующих замерах выяснилось, что точность установки направляющих по оси шпинделя у задней опоры по горизонтали получилась 0,02 мм, по вертикали 0,05 мм. Для моих задач более чем нормально.

Для супорта использовал болванку с отверстием под втулки для передней направляющей. Болванка и втулки разрезаны и стянуты винтами для регулировки люфта. В задней отфрезерована ступенька, которой супорт опирается через латунную прокладку на заднюю направляющую. Снизу поджимается пластиной 3мм. На супорт сверху привинчен однокоординатный столик от какого-то оптического прибора. Выточил для него ходовой винт М6 латунную гайку и два упора практически вручную, сверху на столике прикручена 5 мм пластина и резцедержатель.

Задняя бабка сделана из куска 70 мм уголка, 12 мм пластины, в которой профрезерован треугольный паз под переднюю направляющую, и ступенька под заднюю, а также отрезка 20 мм стержня. Все это сварено “на глазок” но желательно поточнее. Затем бабка устанавливается на свое место. Нижний поджим на бабке регулируется так, чтобы она перемещалась вдоль направляющих с достаточно большим усилием. В патрон шпинделя зажимается сверло небольшого диаметра (я начал с 4 мм) и перемещая бабку к шпинделю, потихонечку, аккуратно просверливается в ней продольное отверстие. Затем берётся сверло больше на 0,5мм. и операция повторяется. И так до диаметра 6,7 мм. Приличная соосность гарантируется. Затем, в патрон вставляется метчик М8, и поворачивая патрон воротком – нарезается резьба в задней бабке.

В принципе, вкратце все. Буду рад, если кому-то пригодится.

В задней бабке вращающегося центра у меня нет – когда нужно, использую каленый неподвижный центрик, который вставляется вместо сверла в цанговый патрончик задней бабки.

– Замечательная самоделка! На рынке видел токарные патроны диаметром 80 мм. Не влезет такой на Ваш станок?

Ю.К. – Насчет патрона – 80-й для него слишком большой и тяжелый. Когда-то советская промышленность для часовых станочков выпускала токарный патрон 60 мм и обозначался он С92. Видел такой на часовом станке, но найти такой раритет не удалось….

Чертежи сделаны до изготовления станка в довольно простом векторном редакторе Xara X. Просто мне когда-то пришлось много в нем поработать и работаю в нем довольно быстро. Оформлять пришлось так, чтобы было понятно тем, кому заказывал детали. А эскизы перерабатывались раз 15 в редакторе в поисках упрощения конструкции, прежде чем приступить к металлу. Что получилось сами видите.

Вчера, кстати, для коробки передач большого станка на нем выточил десяток контровочных винтиков М6х8.

Вчера, кстати, для коробки передач большого станка на нем выточил десяток контровочных винтиков М6х8.Если есть вопросы по конструкции – задавайте, буду рад ответить.

***

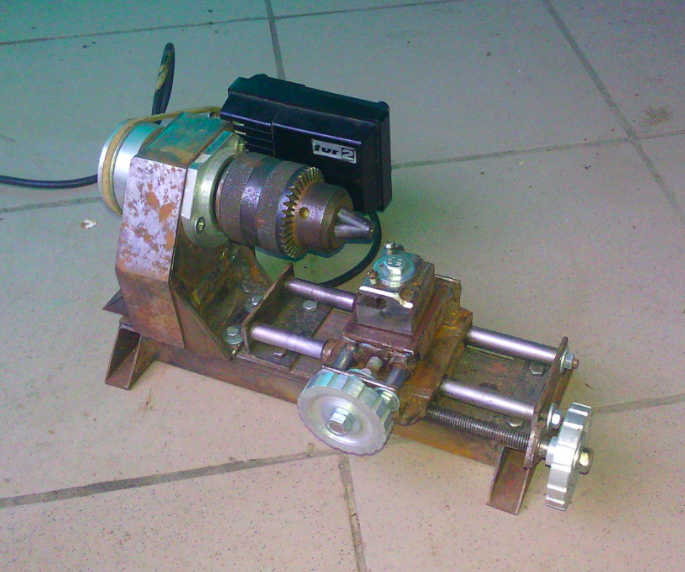

Кем-то начатая, но не доведённая до конца работа – самодельный токарный станочек (найден на даче). Возможно, ещё получит вторую жизнь, так как нашёл нового хозяина.

Ещё одна самоделка, на этот раз собрана из готовых узлов разных станочков. На мой взгляд, получилась неплохая конструкция – только мотор добавить, да станину поставить на ножки. Фотография взята с Металлического форума.

Посмотрите и эту ссылку:

http://www.osipoff.ru/dump/forum.php?forum=37

и на ней раздел “Станки самодельные”. Там много примеров разных конструкций, подобных той, что на фото.

Правда, с тем, что там написано про двигатели с постоянными магнитами, мол, такие двигатели крутятся стабильно, и якобы обороты зависят только от напряжения, я не согласен. При разной нагрузке такие двигатели, конечно же, меняют и частоту вращения. И при использовании в станочках нуждаются в стабилизации оборотов. Но это не беда – фотографии всё равно интересные, а стабилизатор оборотов изготовить – дело не очень хитрое и я ещё вернусь к этой теме чуть позднее.

Вообще весь сайт Андрея Осипова Электроника СТУДИЙНЫХ ВСПЫШЕК (http://www.osipoff.ru/) очень познавательный и интересный, причём именно этот сайт во многом послужил мне примером того, как можно сделать технический ресурс Интернета наглядным, интересным и информативным. Поэтому рекомендую его ресурс всем читателям, интересующимся не только станками, но, прежде всего, фотографией или электроникой.

Изготовить качественно узел шпинделя с подшипниками качения довольно сложно, но при не слишком больших нагрузках хорошо работают конические бронзовые втулки в сочетании со стальным шпинделем.

Для смазки таких втулок используются специальные маслёнки. Вот фото таких маслёнок на японском токарном Eguro и справа подобная маслёнка крупным планом.

Вот фото таких маслёнок на японском токарном Eguro и справа подобная маслёнка крупным планом.

Источник: Е. Васильев “Маленькие станки”

Токарный станок по металлу своими руками: видео, фото

Многие типы станков по металлу, с ЧПУ или без него, приобретают у производителей подобного оборудования только в случаях серийного и крупносерийного производства из-за большой их стоимости. Именно поэтому для домашнего использования и мелкосерийного производства многие решают создать станок своими руками.

Самодельный токарный станок по металлуОбласть применения

На протяжении многих лет станок по металлу, с ЧПУ или без подобной системы, использовался для получения деталей различных форм. При этом было создано огромное количество моделей: токарный станок по металлу, фрезерный или сверлильный с ЧПУ или без подобной системы. При этом каждая модель создается под определенные задачи.

Токарный станок по металлу используется для получения деталей цилиндрической формы. ЧПУ позволяет в большой степени автоматизировать процесс. Детали применяются как в бытовых условиях, так и при промышленном производстве. Промышленный станок по металлу, с ЧПУ или с ручным управлением, дорогой и большой. Именно поэтому многие решают создать подобную конструкцию своими руками.

Конструктивные особенности

Для того чтобы создать токарный станок следует знать из чего он состоит. Он состоит из следующих частей:

- рама;

- задняя и передняя бабка;

- электропривод;

- суппорт с держателем для резца;

- двигатель.

Кроме этого конструкция может включать и другие элементы, в зависимости от предназначения токарного станка по металлу.

Рама

Основным предназначением рамы – жестко связывать между собой все элементы. Сделать ее можно своими руками. При этом учитывают следующие нюансы:

- Размеры детали.

- Мощность установленного привода.

- То как расположены составляющие токарного станка по металлу: практически все чертежи токарного станка по металлу схожи, но все же имеют отличия.

Как правило, основание изготавливают из стали, элементы станины связывают между собой сваркой и резьбовым соединением.

Сделать станину можно из стальных уголков или профиля. Своими руками сделать станину для токарного станка довольно просто, главное учитывать правильность, выдерживать параллельность и перпендикулярность.

Передняя бабка

Основным составляющими конструкции можно назвать переднюю бабку, которую также можно сделать самому. Ее основными особенностями является:

- через нее происходит связь ведущего центра и электродвигателя;

- промышленный вариант имеет переднюю часть, которая состоит из коробки скоростей и подач самому сделать подобную конструкцию, которая позволит регулировать скорость вращения шпинделя и силу подачи, довольно сложно.

При создании подобной конструкции своими руками зачастую выходной вал жестко соединен с патроном, в котором крепится заготовка. Изготовление более сложной конструкции требует определенных расчетов. Единственным простым решением, которое позволяет регулировать скорость вращения шпинделя, можно назвать использование ременной передачи и различных по диаметру шкивов. Она имеет корпус для защиты мастера и окружающих от движущихся элементов. Токарный станок должен иметь мощность привода более 800 Вт.

Электродвигатель

В движение шпиндель и другие элементы приводит установленный двигатель. Своими руками создать электродвигатель достаточно сложно, поэтому его придется приобрести. При его покупке следует учесть:

- может использоваться даже 200-ваттный вариант;

- при выборе стоит помнить о том, что слабый двигатель может перегреться от сильной нагрузки;

- если двигатель установлен без ременной передачи, то при продолжительной остановке электродвигатель выйдет из строя.

Мини или настольный вариант подобного оборудования может быть без передачи. Это связано с тем, что токарный настольный вариант исполнения не предназначен для обработки больших деталей. Настольный токарный станок своими руками по металлу создается с учетом того, что вдоль направления вала электродвигателя также присутствует усилие. При условии длительной обработки происходит разрушение подшипников.

Создавая мини вариант своими руками не рекомендуется использовать коллекторный электродвигатель. Это связано с тем, что при падении нагрузки значительно повышается количество оборотов. Создаваемая центробежная сила даже при использовании мини кулачкового патрона может привести к вылету заготовки.

Задняя бабка и резцедержатель

Часто в конструкцию включают блок для крепления заготовки со второго конца, который используется для лучшей фиксации. Сделать ее можно самостоятельно с учетом следующих нюансов:

- она должна быть расположена параллельно длинной стороне станины;

- для того чтобы можно было обрабатывать как мини и так и большие заготовки она должна передвигаться вдоль станины.

Однако ее может и не быть. Все зависит от того, будет ли обрабатываться мини или большая заготовка.

Резцедержатель сделать самому можно. При рассмотрении данного устройства стоит помнить, что резец должен крепиться крепко и устанавливаться под различным углом к обрабатывающей поверхности.

Процесс сборки

Если не использовать уже испробованные чертежи, тогда следует провести разработку своего проекта.

Чертеж общего вида самодельного токарного станка по металлу

Возможность создания вариант с ЧПУ не рассматривается, а вот обычный вариант можно сконструировать следующим образом:

- создаем чертеж с плановым расположением всех элементов, создаем посадочные места для них;

- подираем электродвигатель и устанавливаем его;

- согласно расчетам создаем ременную передачу в передней бабке;

- соединяем привод и ведомый центр, крепим кулачковый патрон;

- крепим резцедержатель, под который создаются салазки для подачи резца;

- также создаются салазки для передвижения задней бабки.

Оборудование для точной обработки, к примеру, с ЧПУ, создается при помощи точного оборудования.

чертежи с размерами и видео

Мечта каждого самодельщика, моделиста и домашнего мастера — токарный станок. Все, кто успел совершить приватизацию социалистического имущества, сегодня имеют огромнейшие бонусы в виде токарных станков, сверлильных и прочих средств малой механизации у себя в гаражах и мастерских. Кто не смог — приходится делать станки своими руками, поскольку минимальная стоимость маленького средненького токарненького китайского устройства соответствует годовой зарплате нашего недепутата. Выход один — делать своими руками, чем сейчас мы и займемся.

Содержание:

- Настольный токарный станок, основные узлы

- Параметры, преимущества и недостатки настольного токарного станка

- Обработка на токарных станках, схемы и чертежи

- Точность и производительность самодельного станка

Настольный токарный станок, основные узлы

Мини токарный станок по металлу своими руками выполняется на основе того, что было сделано в условиях производства, но в силу тех или иных причин уже не служит по прямому предназначению. Это значит, что основные узлы и агрегаты придется брать от других устройств, совершенно к этому не приспособленных, адаптировать их и использовать всю свою смекалку.

Так, основными деталями токарно-винторезного или токарно-фрезерного станка должны быть:

- станина, прочная металлическая конструкция, обеспечивающая устойчивость и прочность всей конструкции;

- направляющие для токарного станка — настоящая головная боль самодельщика, потому что они должны иметь точность и стабильность, направляющие как продольные, так и поперечные;

- привод токарного станка;

- рабочий орган — режущая часть, система крепления и регулировки подачи резцов;

- шпиндель и задняя бабка — для крепления и удержания детали во время обработки;

- средства безопасности — защита от самопроизвольного включения, защита от стружки.

Собственно, это только основные части, которые предстоит сделать или подобрать из того, что есть под руками.

Параметры, преимущества и недостатки

Мини токарные станки по обработке металла отличаются от деревообрабатывающих станков радикально. Дело в том, что вся конструкция станины и направляющих должна выдерживать довольно большие нагрузки, которые подразумевает обработка металла резанием. При этом он должен обеспечивать точность подачи и скорость обработки, что очень важно при обработке металлов разной твердости.

Основные параметры токарного станка, который будет выполнен своими руками — линейные размеры, мощность и точность обработки. Мы сейчас не говорим о конкретном устройстве, поскольку каждый ставит задачи самостоятельно, а в представленных на странице чертежах и схемах можно найти подходящий для себя вариант. Мы говорим об идее создания инструмента в принципе и его основных параметрах.

Так, в зависимости от того, на каком расстоянии от направляющих будет находиться центр шпинделя и задней бабки, будет определяться диаметр обрабатываемой детали. Длина же обрабатываемой детали фактически зависит от степени свободы перемещения задней бабки по направляющим. То же самое и с подающим устройством, которое должно соответствовать размерам максимального диаметра обрабатываемой детали.

Но нужно быть готовым к тому, что самодельный токарный станок не сможет обеспечить высокую точность обработки и высокую скорость. Это будет устройство для выполнения деталей с невысоким классом точности. От чего это зависит, разберемся дальше.

Обработка на токарных станках, схемы и чертежи

Вкратце о системе управления можно сказать, что если позволяют знания и навыки в инженерном радиомоделировании, всегда можно сделать простейший токарно-винторезный или токарно-фрезерный станок с числовым программным управлением. Станки токарные с ЧПУ позволяют автоматизировать однотипную работу и они нужны в том случае, если мастеру приходится делать большое количество одинаковых заготовок по шаблону.

В основной массе, настольные станки предназначены для выполнения разовых работ, поэтому применение сложных систем программирования едва ли оправдано на станках с низкой степенью точности.

Точность и производительность самодельного устройства

В том случае, если стоит задача по созданию станка для обработки металлов резанием с высокой степенью точности, нужно особое внимание уделять направляющим и станине. Многие выполняют конструктивные элементы из дерева, это веселое бюджетное решение, но он не обеспечит нужной точности просто потому, что материал станины и направляющих должен быть тверже, чем обрабатываемая деталь.

Поэтому все станины и направляющие для токарных станков по металлу выполняются только из металла. Желательно использовать заводские направляющие, но если такой возможности нет, что бывает чаще всего, тогда приходится использовать металлопрокат, как в том примере, который мы привели из древнего английского журнала.То есть все детали, которые отвечают за точность и прочность, должен быть выполнены в условиях производства, как например этот вариант, где в качестве центрирующих элементов использованы автомобильные шатуны.

Выполнение токарного станка по металлу — работа творческая и неспешная. Нужно сто раз продумать все детали, начертить пару десятков чертежей и только потом приступать к изготовлению станка в металле. Но в любом случае прямые руки и смекалка приведут к успешному созданию практичного и функционального токарного станка. Успехов на ниве малого машиностроения!

Читайте также Электролобзики – обзор, цены

Токарный станок своими руками – агрегат не хуже заводского!

Для того чтобы сделать токарный станок своими руками, домашнему умельцу понадобится разобраться с механизмом его действия, подготовить некоторые материалы и запастись терпением, необходимым для сборки самодельной конструкции, которая позволит обрабатывать разнообразные металлические изделия.

1 Зачем нужна самодельная токарная установка?

Ни один мужчина не откажется от того, чтобы в его доме либо квартире имелся небольшой по размерам токарный станок. Ведь с его помощью можно выполнить множество операций, связанных с обработкой деталей из металла, начиная от накатки рифленой поверхности и расточки отверстий, и заканчивая нарезанием резьбы и приданием наружным поверхностям деталей заданных форм.

Ведь с его помощью можно выполнить множество операций, связанных с обработкой деталей из металла, начиная от накатки рифленой поверхности и расточки отверстий, и заканчивая нарезанием резьбы и приданием наружным поверхностям деталей заданных форм.

Конечно, можно попытаться приобрести заводской токарный агрегат. Но такая покупка не каждому по карману, да и поместить производственный станок в обычном жилище бывает практически нереально из-за того, что оборудование для токарной обработки металлов занимает много места. Отличной альтернативой приобретению громоздкого и неудобного заводского станка является изготовление своими руками простой и при этом функциональной токарной установки.

Самодельный токарный станок по металлу, собранный по всем правилам, будет иметь несложное управление, занимать минимум места, отличаться простотой работы. При этом на нем вы сможете без проблем обрабатывать различные металлические и стальные изделия небольших геометрических размеров, став настоящим домашним мастером.

2 Устройство и механизм действия самодельного станка

Перед тем, как приступить к созданию токарного агрегата для бытового использования, нелишним будет узнать об его основных узлах и механизме действия подобного оборудования. Элементарный станок состоит из следующих частей:

- две бабки;

- рама;

- два центра: один из них является ведомым, другой – ведущим;

- упор для рабочего режущего инструмента;

- электрический привод.

Механизмы станка устанавливаются на станину (в самодельном агрегате ее роль выполняет рама). Вдоль этой основы агрегата передвигается задняя бабка. Передняя бабка необходима для размещения базового узла вращения оборудования, она выполняется неподвижной. В станине монтируется и передаточное устройство, соединяющее ведущий центр с электродвигателем. Через данный центр происходит передача требуемого вращения обрабатываемой заготовке.

Станина “домашнего” станка обычно выполняется из деревянного бруса, также можно использовать уголки или профили из стали (металла). Не имеет значения, какой именно материал для рамы вы выберете, главное, чтобы он жестко фиксировал центры установки.

Не имеет значения, какой именно материал для рамы вы выберете, главное, чтобы он жестко фиксировал центры установки.

На самодельный токарный агрегат допускается устанавливать практически любой электрический мотор, даже совсем небольшой по мощности, но при этом стоит понимать, что его технических характеристик может не хватить для качественной обработки деталей, особенно, если речь идет о металлообрабатывающем аппарате. Малая мощность электродвигателя не позволит работать с металлом, а вот с деревянными заготовками способен справиться даже мотор мощностью около двухсот ватт.

Вращение в самодельных станках может сообщаться посредством цепной, фрикционной либо ременной передачи. Последняя из указанных применяется чаще всего, так как она характеризуется максимальной надежностью. Кроме того, имеются и такие конструкции агрегатов, сделанных самостоятельно, в коих передаточного устройства и вовсе не предусмотрено. В них ведущий центр или патрон для крепления рабочего инструмента размещается непосредственно на валу электромотора. Видео работы подобного агрегата можно без труда найти в интернете.

3 Некоторые конструктивные особенности «домашних» токарных станков

Для предотвращения вибрации обрабатываемых деталей следует монтировать ведущий и ведомый центр на одной оси. Если вы планируете изготовить станок всего с одним центром (с ведущим), в конструкции такого оборудования нужно будет предусмотреть возможность крепления изделия кулачковым патроном либо планшайбой.

Специалисты не советуют устанавливать на самодельные токарные агрегаты электродвигатели коллекторного типа. Их обороты при отсутствии рабочих нагрузок могут повышаться без команды оператора, что приводит к вылету детали из элементов крепления. Понятно, что такая “летающая” заготовка способна наделать много бед в ограниченном пространстве – в квартире или в частном гараже.

Если вы все же планируете установить именно коллекторный мотор, позаботьтесь об оснащении его специальным редуктором.

Этот механизм исключает опасность возникновения бесконтрольного разгона обрабатываемых на станке деталей.

Оптимальным видом привода для самодельного агрегата является обычный асинхронный двигатель. Он характеризуется высокой устойчивостью при нагрузках (неизменная частота вращения) и обеспечивает качественную обработку деталей шириной до 70 и сечением до 10 сантиметров. В целом же, вид и мощность электродвигателя нужно подбирать так, чтобы изделие, подвергаемое токарной обработке, получало достаточное усилие вращения.

Ведомый центр, который, как было отмечено, находится на задней бабке, может выполняться неподвижным либо вращающимся. Его делают из стандартного болта – нужно лишь заточить под конус окончание его резьбового участка. Болт обрабатывается машинным маслом и вставляется в резьбу (внутреннюю), вырезанную в задней бабке. Его ход должен равняться примерно 2,5–3 сантиметрам. Вращение болта дает возможность прижимать между двумя центрами агрегата обрабатываемую деталь.

4 Процесс самостоятельного изготовления агрегата для токарных работ

Далее мы расскажем о том, как смастерить самодельный токарный станок лучкового типа, а также предоставим видео этого несложного процесса. С помощью такой установки вы сможете обтачивать изделия из металла и иных материалов, выполнять заточку ножей и прочих режущих приспособлений. Агрегат, кроме всего прочего, станет вам лучшим помощником в тех случаях, когда вы сами занимаетесь ремонтом своего легкового автомобиля.

Для начала нам потребуется выпилить две прочные стойки из древесины и присоединить к ним при помощи гаек болты. К ним будет крепиться станина самодельного станка, которую также можно сделать из дерева (если есть возможность, лучше использовать для рамы какой-либо сортовой металл – стальной уголок либо швеллер).

Обязательно нужно сделать специальный подручник, который увеличивает уровень устойчивости резца для токарной обработки металлических деталей. Подобный подручник представляет собой конструкцию из двух склеенных под прямым углом (или соединенных небольшими винтиками) дощечек. Причем на нижнюю доску крепят полоску из тонкого металла, необходимую для предохранения рабочего инструмента от изменения его формы в процессе вращения. В дощечке, стоящей горизонтально, вырезают прорезь, которая дает возможность управлять движениями подручника.

Подобный подручник представляет собой конструкцию из двух склеенных под прямым углом (или соединенных небольшими винтиками) дощечек. Причем на нижнюю доску крепят полоску из тонкого металла, необходимую для предохранения рабочего инструмента от изменения его формы в процессе вращения. В дощечке, стоящей горизонтально, вырезают прорезь, которая дает возможность управлять движениями подручника.

С изготовлением задней и передней бабки у вас проблем быть не должно – суть понятна, а если возникнут какие-либо затруднения, можно посмотреть видео в интернете, где данный процесс показан и описан весьма подробно. Патроны бабок, как правило, делают из готовых цилиндров, подходящих по сечению к общей конструкции станка, или посредством сваривания листового железа.

5 Советы по выбору силового оборудования для станка

Раму самодельной установки желательно установить на дюралюминиевую основу, надежно скрепить станину с ней, смонтировать все узлы станка (их не так уж и много). После этого принимаемся за силовой узел нашего оборудования. Прежде всего, выбираем подходящий электрический двигатель. Для обработки металлических изделий он должен быть достаточно мощным:

- если планируется работать с мелкими деталями – от 500 до 1000 ватт;

- для работы с более “масштабными” заготовками – от 1500 до 2000 ватт.

Для “кустарного” токарного оборудования подходят моторы от старых швейных и стиральных машинок, а также двигатели с другого оборудования. Здесь решайте сами, какой привод вы можете смонтировать на самодельный агрегат. К электрическому двигателю подключают пустотелый стальной вал (головка шпинделя), используя ременную либо другую передачу. Этот вал соединяется со шкивом, который крепится на шпонке. Шкив нужен для крепления рабочего инструмента.

Силовые механизмы вы можете подключать самостоятельно, но лучше привлечь к этой операции специалиста-электрика. В этом случае вы будете точно уверены, что ваша токарная установка обеспечит полную электробезопасность выполнения токарных работ. После сборки станок готов к применению. Если же вам потребуется впоследствии расширить его эксплуатационные возможности, сделать это несложно.

После сборки станок готов к применению. Если же вам потребуется впоследствии расширить его эксплуатационные возможности, сделать это несложно.

Так, например, на выступающий торец вала двигателя можно насаживать абразивные либо шлифовальные круги, и с их помощью осуществлять шлифование металла, его полировку, а также высококачественную заточку бытового инструмента. При желании нетрудно сделать или приобрести переходник особого вида, оснащенный патроном для сверления металлов. Его можно крепить к указанному выше валу и выполнять фрезерование пазов в разнообразных деталях и сверление отверстий.

Наслаждайтесь работой на своем собственном самодельном токарном мини-центре!

Токарный станок по металлу своими руками – чертежи, видео, фото

Многие домашние мастера задумываются о том, как самостоятельно изготовить токарный станок по металлу. Такое желание объясняется тем, что при помощи подобного устройства, стоить которое будет совсем недорого, можно эффективно выполнять большой перечень токарных операций, придавая заготовкам из металла требуемые размеры и форму. Казалось бы, намного легче приобрести простейший настольный станок и использовать его в своей мастерской, но учитывая немалую стоимость такого оборудования, есть смысл потратить время на то, чтобы сделать его своими руками.

Самодельный токарный станок — это вполне реально

Использование токарного станка

Токарный станок, который одним из первых появился в линейке оборудования для обработки деталей из разных материалов, в том числе из металла, позволяет изготавливать изделия различных форм и размеров. С помощью такого агрегата можно выполнять обточку наружных и внутренних поверхностей заготовки, высверливать отверстия и растачивать их до требуемого размера, нарезать наружную или внутреннюю резьбу, выполнять накатку с целью придания поверхности изделия желаемого рельефа.

Серийный токарный станок по металлу — это габаритное устройство, управлять которым не так просто, а его стоимость очень сложно назвать доступной. Использовать такой агрегат в качестве настольного оборудования нелегко, поэтому есть смысл сделать токарный станок для своей домашней мастерской самостоятельно. Используя такой мини-станок, можно оперативно производить обточку заготовок, выполненных не только из металла, но также из пластика и древесины.

На таком оборудовании обрабатываются детали, имеющие круглое сечение: оси, рукоятки инструментов, колеса, конструктивные элементы мебели и изделия любого другого назначения. В подобных устройствах заготовка располагается в горизонтальной плоскости, при этом ей придается вращение, а излишки материала снимает резец, надежно зафиксированный в суппорте станка.

Проточка тормозного диска на самодельном токарном станке

Несмотря на простоту своей конструкции, такой агрегат требует четкой согласованности движений всех рабочих органов, чтобы обработка выполнялась с предельной точностью и наилучшим качеством исполнения.

Пример самодельного токарного станка с чертежами

Рассмотрим подробнее один из рабочих вариантов собранного собственными силами токарного станка, довольно высокое качество которого по праву заслуживает самого пристального внимания. Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Конечно, далеко не всем требуется настолько основательный подход к делу, зачастую для домашних нужд строятся более простые конструкции, но в качестве донора для хороших идей данный станок подходит как нельзя лучше.

Токарный станок, сделанный своими руками

Конструкционные узлы

Любой, в том числе и самодельный, токарный станок состоит из следующих конструктивных элементов: несущей рамы — станины, двух центров — ведущего и ведомого, двух бабок — передней и задней, шпинделя, суппорта, приводного агрегата — электрического двигателя.

Конструкция малогабаритного токарного станка про металлу

На станине размещают все элементы устройства, она является основным несущим элементом токарного станка. Передняя бабка — это неподвижный элемент конструкции, на котором располагается вращающийся шпиндель агрегата. В передней части рамы находится передаточный механизм станка, с помощью которого его вращающиеся элементы связаны с электродвигателем.

Именно благодаря такому передаточному механизму вращение получает обрабатываемая заготовка. Задняя бабка, в отличие от передней, может перемещаться параллельно направлению обработки, с ее помощью фиксируют свободный конец обрабатываемой заготовки.

Простая схема узлов самодельного станка по дереву подскажет простой вариант изготовления станины, передней и задней бабок

Самодельный токарный станок по металлу можно оснастить любым электродвигателем даже не слишком высокой мощности, но такой двигатель может перегреться при обработке крупногабаритных заготовок, что приведет к его остановке и, возможно, выходу из строя.

Обычно на самодельный токарный станок устанавливают электродвигатели, мощность которых находится в пределах 800–1500 Вт.

Даже если такой электродвигатель отличается небольшим количеством оборотов, проблему решают при помощи выбора соответствующего передаточного механизма. Для передачи крутящего момента от таких электродвигателей обычно используют ременные передачи, очень редко применяются фрикционные или цепные механизмы.

Токарные мини-станки, которыми оснащаются домашние мастерские, могут даже не иметь в своей конструкции такого передаточного механизма: вращающийся патрон агрегата фиксируется непосредственно на валу электродвигателя.

Станок с прямым приводом

Существует одно важное правило: оба центра станка, ведущий и ведомый, должны располагаться строго на одной оси, что позволит избежать вибрации заготовки в процессе ее обработки. Кроме того, необходимо обеспечить надежную фиксацию детали, что особенно важно для моделей лобового типа: с одним ведущим центром. Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

Кроме того, необходимо обеспечить надежную фиксацию детали, что особенно важно для моделей лобового типа: с одним ведущим центром. Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

По сути, токарный станок своими руками можно сделать и с деревянной рамой, но, как правило, для этих целей применяют профили из металла. Высокая жесткость рамы токарного станка обязательна для того, чтобы на точность расположения ведущего и ведомого центра не оказывали влияние механические нагрузки, а его задняя бабка и суппорт с инструментом беспрепятственно перемещались вдоль оси агрегата.

Использование швеллеров при изготовлении рамы и передней бабки станка

Собирая токарный станок по металлу, важно обеспечить надежную фиксацию всех его элементов, обязательно учитывая нагрузки, которым они будут подвергаться в ходе работы. На то, какие габариты окажутся у вашего мини-станка, и из каких конструктивных элементов он будет состоять, станет оказывать влияние и назначение оборудования, а также размеры и форма заготовок, которые на нем планируется обрабатывать. От этих параметров, а также от величины планируемой нагрузки на агрегат будет зависеть и мощность электродвигателя, который вам необходимо будет использовать в качестве привода.

Вариант исполнения станины, передней бабки и привода

Для оснащения токарных станков по металлу не рекомендуется выбирать коллекторные электродвигатели, отличающиеся одной характерной особенностью. Количество оборотов вала таких электродвигателей, а также центробежная сила, которую развивает обрабатываемая заготовка, резко возрастают при уменьшении нагрузки, что может привести к тому, что деталь просто вылетит из патрона и может серьезно травмировать оператора.

Такие электродвигатели допускается использовать в том случае, если на своем мини-станке вы планируете обрабатывать некрупные и нетяжелые детали. Но даже в таком случае токарный станок необходимо оснастить редуктором, который будет препятствовать бесконтрольному увеличению центробежной силы.

Асинхронный трехфазный электродвигатель, подключаемый к сети 220 Вольт через конденсатор

Уже доказано практикой и конструкторскими расчетами, что для токарных агрегатов, на которых будут обрабатываться заготовки из металла длиной до 70 см и диаметром до 10 см, лучше всего использовать асинхронные электродвигатели мощностью от 800 Вт. Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Если вы собираетесь самостоятельно сделать мини-станок для выполнения токарных работ по металлу, то обязательно следует учитывать тот факт, что на его патрон будут воздействовать не только поперечные, но и продольные нагрузки. Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.

Если использовать ременную передачу нет возможности, и ведущий центр устройства напрямую соединяется с валом электродвигателя, то можно предусмотреть ряд мер, которые защитят его подшипники от разрушения. Подобной мерой может стать упор, ограничивающий продольное перемещение вала двигателя, в качестве которого можно использовать шарик, устанавливаемый между корпусом электродвигателя и задним торцом его вала.

В задней бабке токарного станка располагается его ведомый центр, который может быть неподвижным или свободно вращаться. Наиболее простую конструкцию имеет неподвижный центр: его несложно сделать на основе обычного болта, заточив и отшлифовав под конус ту его часть, которая будет соприкасаться с заготовкой. За счет вкручивания или откручивания такого болта, перемещающегося по резьбовому отверстию в задней бабке, можно будет регулировать расстояние между центрами оборудования, тем самым обеспечивая надежную фиксацию заготовки. Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Чтобы обрабатываемая деталь беспрепятственно вращалась в таком неподвижном центре, заостренную часть болта, которая с ней соприкасается, нужно будет смазывать машинным маслом перед началом работы.

Самодельная задняя бабка для настольного токарного станка

Советы по изготовлению простейшего станка

Сегодня не представляет сложности найти чертежи и фото токарных станков, по которым можно самостоятельно изготовить такое оборудование. Более того, несложно найти различные видео, демонстрирующие процесс их изготовления. Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Стойки простейшего токарного станка по металлу можно изготовить из древесины. Их необходимо будет надежно закрепить на станине агрегата при помощи болтовых соединений. Саму станину, если есть возможность, лучше изготовить из металлических уголков или швеллера, что обеспечит ей высокую надежность, но если их нет под рукой, можно также подобрать толстые деревянные бруски.

На видео ниже представлен процесс самостоятельного изготовления суппорта для токарного станка.

В качестве узла на таком станке, на котором будет фиксироваться и перемещаться режущий инструмент, выступит подручник, изготавливаемый из двух деревянных дощечек, соединенных под углом 90 градусов. На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали. В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

Для изготовления передней и задней бабки вашего самодельного токарного станка, необходимо будет подобрать металлические цилиндры соответствующего размера, которые размещают в подшипниковых узлах, установленных в деревянные стойки. Вращение, совершаемое обрабатываемой деталью, будет передаваться ей через передний центр, соединенный ременной передачей с электродвигателем. Таким образом, заготовка, надежно зафиксированная между передним и задним центром, обрабатывается при помощи резца, установленного в подручнике оборудования.

Еще один вариант самодельного станка (нажмите для увеличения)

- Общий вид

- Передняя бабка

- Суппорт и патрон

Не должно возникнуть никаких проблем и с поиском электродвигателя, которым следует оснастить токарный мини-станок. Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

В итоге таких несложных манипуляций вы получите в свое распоряжение станок, способный выполнять самые распространенные токарные операции по металлу. При желании агрегат можно модернизировать, расширяя его функциональные возможности. Конечно, станок с ЧПУ из подобного устройства сделать сложно, но выполнять на нем расточку, сверление, шлифование, нарезание резьбы и ряд других технологических операций по металлу вполне возможно.

Оценка статьи:

Загрузка…Поделиться с друзьями:

как своими руками изготовить самодельный металлообрабатывающий станок

Рачительные хозяева, привыкшие выполнять все работы по дому своими руками, рано или поздно приходят к выводу, что в арсенале домашней мастерской не хватает самодельного токарного устройства для обработки металлических заготовок. Человек, который однажды пользовался таким оборудованием, долго хвастается перед товарищами, как легко и непринуждённо на таком станке из бесформенной железяки получается аккуратная деталь, изготовленная самостоятельно.Естественно, можно приобрести готовое изделие в магазине, но оно не всем по карману и поэтому многие принимают решение об изготовлении токарного оборудования по металлу своими руками. Но для этого домашний умелец должен разбираться с принципом работы и устройства такого оборудования и подготовить все расходные материалы. Также понадобится минимальный комплект инструмента ну и, конечно, желание заниматься не самой простой работой самостоятельно.

Для чего нужен самодельный токарный станок?

Нет ни одного настоящего хозяина, который не желал бы заполучить в своём арсенале компактный, надёжный, а самое главное недорогой станок для обработки металла. Такое оборудование позволяет выполнять множество, как простейших, так и сложных операций связанных с изготовлением металлических деталей, начиная расточкой отверстий и заканчивая преданием болванкам из металла необычных форм.Конечно, если финансовое положение позволяет, то можно не заморачиваться над изготовлением токарного станка своими руками. Однако заводское оборудование имеет внушительные габариты, и поместить его в гараже или небольшом подсобном помещении будет проблематично. Поэтому единственно правильным решением является изготовление металлообрабатывающего оборудования своими руками по своим размерам, которое будет соответствовать всем предъявляемым требованиям.

Поэтому единственно правильным решением является изготовление металлообрабатывающего оборудования своими руками по своим размерам, которое будет соответствовать всем предъявляемым требованиям.

Самодельно собранный станок для обработки металлических изделий, который будет изготавливаться, с учётом всех особенностей его использования будет обладать простым управлением, не занимать много полезного пространства в помещении и отличаться простой и в то же время надёжной работой. На таком токарном станке по металлу можно с лёгкостью обработать любые заготовки небольших размеров из стали.

Конструкция и принцип работы токарного станка

Перед началом сборки металлообрабатывающего оборудования своими руками важно ознакомиться с основными узлами и механизмами токарного станка по металлу. В конструкцию простейшего оборудования обязательно входят следующие элементы:

- бабки в количестве 2 штук;

- рамная конструкция основы;

- ведущий и ведомый центр;

- упорный механизм для рабочего режущего устройства;

- привод электрического типа.

Составные части самодельного токарного станка размещаются на станине. В случае с агрегатом, собираемым своими руками – это металлическая рама. Вдоль рамной основы происходит передвижение задней бабки. В свою очередь, предназначением передней бабки является размещение базового механизма, вращающего оборудование. При этом данный элемент имеет неподвижную конструкцию. На станине устанавливается передаточный механизм соединяющий ведущий центр с электрическим мотором. Через данное центральное устройство выполняется передача вращательного движения металлической заготовке подлежащей обработке.

Станину токарного станка по металлу, собираемого своими руками, в большинстве случаев изготавливают из деревянных брусков. Помимо древесины, можно использовать металлические уголки или стальные профиля. Материал, из которого будет изготовлена рама, особого значения не имеет, главное, чтобы центры оборудования надёжно и неподвижно крепились на основе.

На самодельное металлообрабатывающее оборудование можно устанавливать практически любой электродвигатель даже с незначительными показателями мощности. Однако важно понимать, что мотор слабой мощности, может, не справится с вращением громоздких металлических заготовок с нужной скоростью, что приведёт к снижению качества проводимых работ. Маломощные двигатели лучше использовать, если на токарном станке планируется обрабатывать детали из древесины.

Сообщение вращательного движения от электродвигателя к основному узлу станка происходит посредством фрикционного, ремённого или цепного типа передачи. При этом ремённая передача считается самой популярной, так как имеет небольшую стоимость при высокой надёжности. Хочется отметить, что некоторые домашние умельцы собирают оборудование, в котором передаточный механизм не предусмотрен, а рабочий инструмент закрепляется непосредственно на валу электродвигателя.

Особенности самодельных станков

С целью предотвращения повышенной вибрации обрабатываемой заготовки из металла важно соблюсти, чтобы ведущая и ведомая конструкция центра размещалась на одной оси. Если планируется сборка станка своими руками только с ведущим центром, то необходимо заблаговременно предусмотреть установку специального кулачкового механизма – патрон или планшайбой.По советам опытных специалистов установка на самодельных агрегатах обработки металла коллекторных электродвигателей не рекомендована. В таких устройствах может происходить самопроизвольное увеличение оборотов при отсутствии рабочей нагрузки, что, в свою очередь, приводит к вылету заготовки из крепёжных элементов и возможному травмированию человека работающего за станком. Деталь, вылетающая на большой скорости, может нанести множества вреда в замкнутом пространстве домашней мастерской.

Если же по каким-либо причинам монтаж электродвигателя коллекторного типа неизбежен, то обязательно нужно установить специальный понижающий редуктор. Благодаря такому механизму можно полностью предотвратить бесконтрольный разгон оборудования при отсутствии нагрузки на обрабатываемую деталь.

Благодаря такому механизму можно полностью предотвратить бесконтрольный разгон оборудования при отсутствии нагрузки на обрабатываемую деталь.

Самым практичным, удобным и недорогим для токарного станка по металлу, собираемого своими руками, считается электрический мотор асинхронного типа. Такой двигатель имеет высокую устойчивость во время нагрузки без изменения частоты вращения, что позволяет обеспечить высокое качество обрабатываемых металлических заготовок, ширина которых не превышает 100 мм. В целом же конструкцию и мощностные параметры электрического мотора необходимо подбирать таким образом, чтобы деталь, подлежащая обработке, получала необходимое усилие при вращении.

Механизм ведомого центра, располагаемый на задней бабке, может иметь как неподвижную, так и вращающуюся конструкцию. Для его изготовления используют стандартный болт, который затачивается конусообразной формой на резьбовом участке изделия. Подготовленная деталь смазывается моторным маслом и монтируется во внутренней резьбе заблаговременно, вырезанной в задней бабке. Болт должен обладать свободным ходом примерно в 25–30 мм. Благодаря вращению болта происходит прижим обрабатываемой заготовки между центральными механизмами.

Процедура сборки токарного оборудования

Самым лёгким в изготовлении своими руками считается металлообрабатывающий станок лучкового типа. Использование такого самодельного оборудования позволяет вытачивать металлические и деревянные изделия, а также при небольшом усовершенствовании затачивать ножи и другие режущие инструменты. Очень полезно такое оборудование, если предстоит ремонт автомобиля или другого движущегося транспорта. При этом сама процедура сборки предусматривает ряд несложных работ.

- Первым делом изготавливаются две деревянные стойки высокой прочности, к которым с помощью гаек привинчиваются болты. Такие конструктивные элементы предназначены для крепления станины самодельного токарного станка по металлу.

Для изготовления станины также можно использовать древесину. По возможности дерево можно заменить металлом в виде стальных уголков или профилей.

Для изготовления станины также можно использовать древесину. По возможности дерево можно заменить металлом в виде стальных уголков или профилей. - В обязательном порядке нужно изготовить специальный подручник, предназначаемый для увеличения уровня устойчивости резцового механизма, используемого, с целью обработки болванки из металла. Конструктивно такая деталь состоит из двух отдельных деревянных элементов, которые соединены под углом в 90 градусов при помощи специального клеевого состава или маленьких винтов.

- На нижней доске закрепляется тонкая металлическая полоса, предназначенная для защиты рабочей части инструмента от деформации вовремя вращения. В горизонтально расположенной доске вырезается прорезь, благодаря которой появляется возможность выполнять управление движением подручника.

- С обустройством передней или задней бабки обычно проблем возникать не должно. В качестве патронов для бабок в большинстве случаев используют готовые металлические цилиндры, которые подходят своим сечением к общей станочной конструкции или используют их сварные аналоги, изготовленные из листового металла.

Самодельная конструкция токарного станка по металлу, собранная своими руками, может использоваться не только по своему прямому назначению, но и в других бытовых нуждах. Можно на одну из подвижных частей, подсоединённых к валу электрического двигателя, установить шлифовальный круг и точить на нём различный инструмент либо выполнять шлифовку или полировку поверхностей.

Выбор силового оборудования

Рама самодельного оборудования по возможности должна монтироваться на металлической основе путём надёжного скрепления со станиной. После этого нужно установить все отдельные узлы и механизмы токарного агрегата, которых не так уж и много. На следующем этапе переходят к работе с силовым узлом оборудования. В первую очередь нужно выбрать электрический двигатель соответствующих параметров. Так как речь идёт об обработке металла – достаточно прочного материала, то и мотор должен быть мощным:- при обработке мелких металлических деталей достаточно мотора мощностью от 0,5 до 1 кВт;

- для обточки более крупных заготовок лучше использовать двигатель 1,5-2 кВт.

Для самодельного металлообрабатывающего оборудования подойдёт двигатель от старой швейной машины или с любого другого ненужного бытового прибора. Выбор зависит от того, что найдётся в домашней мастерской или обойдётся недорого при покупке в магазине. К электромотору подсоединяется пустотелый вал из стали или как его называют – головка шпинделя. С этой целью используется ремённая или любая доступная передача. Вал подсоединяется к шкиву, закреплённому на шпонке. Шкив понадобится для размещения на нём рабочей части инструмента.

Подключение силовых механизмов выполняется либо собственноручно, либо обращаются за помощью к специалистам. При этом опытный электрик сделает все быстро и качественно, а у владельца станка будет полная уверенность в безопасности использования электрических деталей токарного станка. После окончания сборочных работ оборудование готово к использованию. Также в случае необходимости человек может расширить функционал оборудования.

Изготовив станок для обработки металлических деталей своими руками, человек получит незаменимого помощника в домашней мастерской. А учитывая многофункциональность такого оборудования, каждый желающий сможет отточить свои навыки в слесарном деле. Самостоятельно изготовленный станок будет отвечать всем предъявляемым к нему требования и не будет занимать много места в доме или гараже.

Оцените статью: Поделитесь с друзьями!Токарный станок по металлу своими руками

У тех мужчин, которые любят мастерить что-то своими руками, со временем возникает желание сделать для своих нужд токарный станок по металлу своими руками. По словам обладателей такого станка, работа на нем приносит радость превращения бесформенных заготовок в изящную точеную вещь, созданную самостоятельно. Однако готовый станок — вещь дорогая, поэтому мы решили рассказать, как же изготовить это оборудование самому.

Для чего токарный станок предназначен

Среди различных станков для обработки металла, токарный был среди первых, которые могли обрабатывать любой материал, металл, пластик или дерево. Данный станок позволяет получить детали различной формы, у которых обработана наружная поверхность, выполнена сверловка отверстий или расточка, нарезана резьба или сделана накатка рифленой поверхности.

Существует много моделей токарных станков, которые выпускают производители оборудования для разных целей. Но промышленные станки, в большинстве случаев, дорогие, отличаются большими габаритами и массой и чересчур сложны, чтобы использовать их в домашних условиях. Отличным альтернативным решением станет собрать токарный станок по металлу своими руками, этот механизм будет небольшим, простым в управлении и позволит быстро делать небольшие детали из металла или дерева.

http://www.youtube.com/watch?v=jxl87wADX0E

Токарный станок дает возможность изготовить колеса, оси и другие детали с круглым сечением. Для домашнего мастера иметь в своем арсенале станок для токарных работ по дереву очень удобно. На нем можно выточить рукоятки для инструментов, различные детали для ремонта мебели, держаки для лопат или грабель. Развиваться можно постепенно, от простых деталей, накапливать опыт, постепенно научиться вытачивать элементы фигурной мебели или детали для изящных парусников.

В токарном станке заготовка фиксируется в горизонтальном положении и станок вращает ее с большой скоростью, далее, двигающийся резец снимает излишки материала, чтобы получить деталь. Хотя сам принцип действия токарного станка кажется простым, чтобы обеспечить надежную работу потребуется точная, согласованная работа множества деталей, составляющих механизм станка.

История появления токарных станков

Первые устройства (довольно простой конструкции) для обработки заготовок из камня или дерева и получения деталей цилиндрической формы появились в Древнем Египте. В дальнейшем конструкция станков усложнялась в течение длительного пути совершенствования, который привел к появлению современного точного и высокопроизводительного токарного оборудования.

Начало производства токарных станков (промышленного и самостоятельного) положило изобретение в 18 веке токарного станка, в котором использовался механически перемещаемый суппорт. Эта конструкция была разработана в России, талантливым механиком и изобретателем Андреем Нартовым. В его станке рейки, шкивы, винты, зубчатые колеса и другие детали были сделаны из металла. Но, как и до этого, станок приводился в движение с помощью маховика, раскручиваемого человеком.

Когда в конце XVIII столетия были изобретены паровая машина, следом, в 19-м, двигатель внутреннего сгорания, а впоследствии и электродвигатель, ручной привод в станках заменили на механический. От одного общего двигателя с помощью вала трансмиссии осуществлялась передача движения к токарным станкам. Сам вал крепили на стене цеха или под потолком, а каждый станок в движение приводился посредством ременной передачи.

В начале прошлого века токарные станки стали индивидуально оборудовать экономичными электродвигателями. Для массового производства стали нужны токарные станки, обеспечивающие высококачественную обработку деталей и высокую производительность производства. Этот спрос стимулировал совершенствование конструкции станков.

Развитие конструкции станков для токарных работ привело к появлению в них ступенчато-шкивного привода, который позволял регулировать количество оборотов шпинделя.Сам шпиндель и ходовой винт стали соединять посредством гитары из зубчатых колес, которую позднее дополнила коробка передач. Следующим усовершенствованием стало разделение передачи движения на суппорт от валика (большинство токарных операций) и ходового винта (нарезка резьбы). Также список новшеств пополнил модернизированный механизм фартука.

Появление быстрорежущей стали ускорило процесс совершенствования токарных станков. Благодаря новой стали, в пять раз возросла скорость резки (если сравнивать, с какой скоростью обрабатывается обычная углеродистая сталь). С целью увеличения разновидностей подач и наращивания числа оборотов в токарных станках подшипники вращения пришли на смену подшипникам качения, а коробка передач в станке еще более усложнилась. Также, поняв важность этого вопроса, инженеры разработали автоматическую смазку деталей станка.

Также, поняв важность этого вопроса, инженеры разработали автоматическую смазку деталей станка.

Токарный станок по металлу своими руками: основные узлы

Конструкция самодельного простого токарного станка, позволяющего обрабатывать заготовки состоит из таких деталей: рама, ведущий и ведомый центры, задняя и передняя бабки, упор для резца и электропривод.

Роль рамы — быть опорой для всех элементов и станиной оборудования. Передняя бабка неподвижна и играет роль основы для размещения базового узла вращения.

Передняя рама содержит передаточный механизм, связывающий ведущий центр с электродвигателем. Через ведущий центр заготовка приводится во вращение. Задняя бабка может двигаться параллельно продольной оси рамы. В соответствии с длиной будущей детали, устанавливают заднюю бабку так, чтобы прочно закрепить в ведомом центре конец обрабатываемой заготовки.

Для токарного станка подойдет любой привод но важный параметр: мощность 800- 1500 Вт. Дело в том, что только проблему низких оборотов еще можно решить с помощью передаточного механизма, а мощность двигателя остается одна и та же.

Хотя любой электродвигатель даже 200-ваттный может использоваться в самодельном токарном станке, надо учитывать, что при обработке крупных заготовок слабый двигатель может перегреться и произойдет остановка станка. Как правило, вращение передается с использованием ременной передачи, реже применяется фрикционная передача или цепная.

Для настольного станка иногда применяется конструкция без передаточной системы, патрон и ведущий центр крепятся непосредственно на вал электродвигателя.

Ведомый центр обязательно должен быть с ведущим центром размещен на одной оси, нарушение этого правила приведет к вибрации заготовки.

Условия, обязательные к выполнению: надежная фиксация, точная центровка и стабильное вращение.

В станках лобовых заготовка фиксируется с помощью кулачкового патрона, либо планшайбой, в таких станках используется один ведущий центр.

Хотя рама может быть сделана из деревянного бруска, обычно ее собирают из стальных уголков или профилей. Рама должна обеспечить жесткое крепление ведомого и ведущего центров, при проектировании рамы должно быть обеспечено свободное перемещение бабки вдоль продольной оси станка, а также упора для резца.

После того, как все детали вашего самодельного станка установлены в правильном положении, нужно их жестко зафиксировать. Назначение станка, размер и тип заготовок, которые планируется обрабатывать, определяет форму элементов станка и итоговые габариты установки. Кроме этого от предполагаемой работы зависит тип и мощность электродвигателя, который должен создать достаточное усилие, которое будет вращать деталь. Параметры двигателя должны быть подходящими для ожидаемой нагрузки.

Самыми неподходящими для токарного станка являются коллекторные двигатели, для которых характерно увеличение количества оборотов при падении нагрузки. А в этом случае огромная центробежная сила может привести к вылету зафиксированной заготовки, а это очень опасно для того, кто находится рядом со станком.

Впрочем, если вы будете точить небольшие легкие детали, то переживать не стоит, а чтобы заготовка не могла бесконтрольно разогнаться, следует использовать редуктор для электромоторов такого типа.

При работе с заготовками длиной 0.7 метра и диаметром 10 сантиметров, рекомендованный тип двигателя — асинхронный, а мощность: 800 Вт. Для электропривода данного типа характерно стабильность частоты вращения вала, когда есть нагрузка, а при исчезновении нагрузки и заготовке большой массы не происходит запредельного увеличения частоты вращения.

Следует учитывать, что в построенных самостоятельно токарных станках всегда присутствует усилие, направление которого — вдоль вала. Если не использовать ременную передачу, это станет причиной быстрого разрушения подшипников электродвигателя, рассчитанных только на перпендикулярную нагрузку.

Так что, если вал двигателя непосредственно соединен с ведущим центром станка, подшипники электродвигателя будут постоянно находиться под нагрузкой, на которую не рассчитаны. Можно попробовать компенсировать эту продольную нагрузку, сделав в станке с обратной стороны упор вала двигателя (или, в некоторых конструкциях электродвигателя, нужно в задней его части установить между торцом вала и корпусом шарик — импровизированный подшипник).

Ведомый центр находится в задней бабке станка и может быть неподвижным или вращающимся. Неподвижный центр делают из самого обычного болта, у которого конец резьбы заточен под конус. В отверстии в бабке нарезана внутренняя резьба и, вращая заостренный болт, можно фиксировать заготовку между центрами.

У этого болта ход рассчитан на 2-3 сантиметра, а большие расстояния устанавливаются смещением задней бабки по оси станка. Ведомый центр в виде заостренного и отшлифованного болта следует смазать маслом (машинным)непосредственно перед началом работы. Это позволит избежать задымления заготовки.

Как сделать самодельный токарный станок по металлу

Любой умелец может построить токарный станок своими силами. Хоть он и самодельный, такой станок надежен и прост в использовании. Владелец токарного оборудования сможет протачивать или вытачивать новые детали, обтачивать изделия из металла, выполнять работы с деревом или пластмассой, изготовлять детали для ремонта машины, для своего быта или делать сувениры из дерева.

В домашних условиях вы вполне сможете самостоятельно изготовить лобовой токарный станок. Он простой в использовании и обладает достаточно разнообразными функциями. Благодаря легкости замены деталей срок службы такого домашнего оборудования очень велик.

Выпилите две деревянные стоики и закрепите в них с помощью гаек болты, отверстия для болтов должны быть нужного диаметра, как и резьба гаек.

http://www.youtube.com/watch?v=vfhF6wVL8-g

Для устойчивости стамески или резца при работе станка, для них делают подручник. Он изготавливается из двух дощечек, соединенных винтами или склеенных. Нижняя дощечка должна быть со скошенным углом и металлической полоской, защищающей стамеску от деформации во время движения, а в горизонтальной дощечке делают прорезь для контроля и управления движением подручника.

Он изготавливается из двух дощечек, соединенных винтами или склеенных. Нижняя дощечка должна быть со скошенным углом и металлической полоской, защищающей стамеску от деформации во время движения, а в горизонтальной дощечке делают прорезь для контроля и управления движением подручника.

Теперь остается привинтить заготовку гайками, обеспечив надежность ее крепления и свободу движения, и ваш настольный токарный станок готов к использованию. Заготовку следует обрабатывать, вращая в обе стороны, для того чтобы получить наилучшую форму детали.

Если у вас нет в наличии электродвигателя небольшой мощности (примерно, 250- 500 Вт) то для самодельного станка можно купить недорогой электромотор, бывший в употреблении, например, вполне подойдет двигатель от швейной машинки. Также, самый компактный токарный станок можно сделать на основе электродрели или шлифмашины.

Бабки, переднюю и заднюю не сложно изготовить самостоятельно, а если что-то непонятно, можно подсмотреть на фотографиях самодельных станков. А раму, кроме деревянного бруска можно сделать из швеллера, уголка или другого сортового металла.

В быту такой токарный станок незаменим. Если на выступающий участок вала электродвигателя насадить абразивный или шлифовальный круг, то на подобном станке, кроме точения деталей, можно будет выполнять заточку инструмента, а также шлифовку или полировку поверхностей. А если закрепить навалу переходник и сверлильный патрон, то ваш станок можно будет использовать для фрезеровки пазов или сверловки отверстий в деталях.

Таким образом, сделав токарный станок по металлу своими руками, вы получите универсального помощника в домашнем хозяйстве. Многообразие способов применения такого станка подталкивает попробовать свои силы. Изготовленные самостоятельно, небольшие токарные станки отлично выполняют задачи домашнего масштаба по точению деталей или их шлифовке.

Миниатюрный токарный станок по металлу: 9 шагов (с изображениями)

Это длинный шаг с большим количеством изображений.

Вам понадобится кусок стали длиной 5 дюймов, пруток размером 1 дюйм на 1/8 дюйма. в качестве основы. Вы можете использовать немного более длинный кусок, если он у вас есть, и я объясню эту часть позже.

Вам потребуются 2 болта 6 дюймов 5/16 и болт 8 дюймов 5/16 с резьбой по всей длине.

Вам также понадобятся 11 гаек 5/16.

Начните с высверливания 8 гаек сверлом 5/16, чтобы удалить резьбу.Слегка измельчите одну плоскую часть 4 просверленных гаек.

поместите 3 просверленных гайки на 6-дюймовые болты, затем полностью навинтите обычную гайку.

Поместите 2 гайки с просверленными отверстиями на 8-дюймовый болт.

Уложите болты, как показано на стальном стержне, и припаяйте 6 концевых гаек к стальному стержню. центровка болтов имеет решающее значение, поскольку они должны быть как можно более параллельны. убедитесь, что заземленная часть 2 центральных гаек на 6-дюймовых болтах обращена к пластине.

Не припаивайте 4 гайки с отверстиями к 6-дюймовым болтам, так как они должны свободно перемещаться, позже они будут называться скользящими гайками.

Снимите 8-дюймовый болт.

слегка отшлифуйте одну поверхность гайки 5/16, затем припаяйте эту гайку в центре квадратного куска стального прутка, удерживая поверхность гайки параллельно краю и отшлифованной поверхности напротив пластины

поместите эту гайку с небольшой пластиной стороной вниз в центре ранее спаянной детали, затем вставьте 8-дюймовый болт обратно в деталь, продевая его через гайку на меньшей детали. убедитесь, что удлиненная резьба центрального болта направлена вправо.Это очень важно для использования в дальнейшем.

Поместите верхнюю часть в центр 6-дюймовых болтов, затем переместите скользящие гайки к углам 1-дюймовой части и осторожно припаяйте их к 1-дюймовой пластине, убедившись, что они не припаиваются к болтам.

Проверьте, что маленькая пластина свободно перемещается вдоль болтов скольжения 5/16. Он может быть немного тугим, но он будет работать и свободно перемещаться, пока ваши скользящие болты параллельны. Возможно, вам придется постучать по центральному болту молотком, чтобы отделить шлак от болтов.

Возможно, вам придется постучать по центральному болту молотком, чтобы отделить шлак от болтов.

Головки 6-дюймовых болтов не были припаяны, чтобы был небольшой люфт, если скользящие болты не были полностью параллельны.

Отрежьте концы 6-дюймовых болтов, но не 8-дюймового болта. Болт 8 дюймов является регулировочным.

Весь этот процесс необходимо повторить с использованием болтов 1/4 дюйма.

Вам понадобятся 6 скользящих гаек, два болта 2 1/4 дюйма и один болт диаметром 3 дюйма с полной резьбой.

Затяните скользящие гайки 1/4 дюйма таким же образом, как и раньше, с помощью сверла 1/4 дюйма.Слегка измельчите одну плоскую часть 4 просверленных гаек.

поместите 2 скользящие гайки на каждый болт 2 1/4 дюйма и полностью закрутите обычную гайку.

Поместите 2 скользящие гайки с плоской землей на 3-дюймовый болт

Совместите болты на верхней пластине под прямым углом к направляющим 5/16 дюйма. Убедитесь, что скользящие гайки плоской стороной обращены вниз. Осторожно припаяйте 6 концевых гаек, оставив скользящие гайки свободными.

Снимите центральный болт и отшлифуйте головку.

Отрежьте скользящие болты заподлицо с припаянными гайками.

Поместите резьбовую гайку по центру между направляющими 1/4 дюйма. проденьте центральный болт через гайку так, чтобы резьба выходила на вас, а нижний регулировочный болт направлен вправо .. это ваш верхний регулировочный болт.

Возьмите небольшой кусок прутка длиной с болты скольжения, это верхняя пластина. Просверлите и расточите точный центр верхней пластины. Поместите тарелку в центр верхнего суппорта.Выровняйте скользящие гайки так, чтобы они находились на расстоянии около 1/4 дюйма по центру края верхней пластины.

Припаяйте центральную гайку через цековку. Убедитесь, что он припаян на месте, а резьбовой регулятор свободно перемещается. Затем припаяйте скользящие гайки на место. Тест на свободу действий.

Завершите верхнюю пластину, припаяв 4 болта 10-24 1 дюйм с малой головкой к углам, стороной с резьбой вверх.

Зажим представляет собой небольшой кусок алюминия, в верхней части которого просверлены 4 отверстия.Он удерживается на месте стандартными гайками 10-24. Инструмент зажимается между верхней пластиной и верхним зажимом.

Регулирующие болты необходимо будет надежно зафиксировать, но не заедать. Я использовал контргайку и резьбовой соединитель для нижнего регулятора. Это было просверлено и закреплено на месте. У меня не было скалки, поэтому я вырезал небольшой гвоздь и заколотил его на месте. Верхний регулятор имел 3 стандартные гайки, установленные на резьбу, а затем припаянные на место.

В качестве последнего шага я припаял 4 шайбы крыла к нижней пластине для закрепления на токарном станке.Он удерживается на месте стандартными t-образными гайками.

Я загрунтовал и покрасил в черный цвет

7 РУКОВОДСТВО ПО СТРОИТЕЛЬСТВУ МЕТАЛЛИЧЕСКИХ СТАНОК

Токарные станки по металлу – незаменимый инструмент в любой мастерской; однако эти бесценные инструменты довольно дороги и могут значительно сократить ваш бюджет или финансовые планы. Тем не менее, вам не о чем беспокоиться. Имея небольшую сумму, намного меньшую, чем покупка фабричного, вы можете построить себе токарный станок по металлу из кусочков и обрывков материала, лежащих в вашем магазине.Вы также можете купить несколько вещей в хозяйственном магазине, но ничего слишком дорого.

Различные учебные пособия были тщательно составлены, чтобы в кратких или простых шагах научить вас, как сделать токарный станок по металлу, который соответствует вашим строительным потребностям.

1. Токарный станок по металлу Hobby своими руками

Эта конструкция возникла из-за того, что конструктору нужно было обработать некоторые детали двигателя. Он построил этот простой токарный станок, чтобы помочь с простыми и понятными конструкциями вокруг мастерской, в основном небольшими проектами для хобби.

Конструкция станка по металлу сделана так, что не выглядит самодельной; Следовательно, использованные материалы были тщательно отобраны, чтобы придать ему хорошую отделку. Дизайнер также рассчитывал на затраты, поэтому использованные материалы были не такими уж дорогими.

Дизайнер также рассчитывал на затраты, поэтому использованные материалы были не такими уж дорогими.

Для этой конструкции он купил только шестигранные бригады и шарико-упорный подшипник оправки. Остальная часть плана здания содержится в учебнике в формате pdf.

См. Руководство

2. Самодельный токарный станок с револьверной головкой по металлу

Этот токарный станок в основном используется для выполнения большого количества работ.Это также полезный инструмент в небольших мастерских и может использоваться как простой токарный станок для двигателей или как коммерческий токарно-револьверный станок. Этот токарный станок может быть построен в мастерской с тисками, настольным сверлом, плоской холоднокатаной сталью, серым чугуном и другими материалами и инструментами.

Это руководство в формате pdf содержит схемы плана здания и изображение того, как должна выглядеть законченная работа. Учебник представлен в виде снимков книги или печатного материала. Если следовать букве, этот шестидюймовый токарный станок способен быстро и точно выполнять работу в вашей мастерской.

Это также дешево в изготовлении, поскольку большинство необходимых материалов уже находится в мастерской.

Проверьте руководство

3. Токарный станок по металлу своими руками

Это четырехстраничное руководство своими руками можно сделать с помощью лишь нескольких ручных инструментов. Некоторые из этих инструментов включают ножовку, сверла для груди, напильники, зажимы, сверла, метчики и плашки. Его передняя бабка используется для точения и сверления других деталей. В руководстве также есть размеры и схемы, которые помогут вам понять.

Кроме того, в этом руководстве вы найдете использованный план здания с этикетками и чертежами. Это руководство также можно найти в отсканированных печатных материалах, поэтому вы можете не найти инструкции в пошаговом формате.

Возможно, вам придется делать заметки, чтобы поэтапно выделить основные части учебного пособия.

Проверьте руководство

4. Токарный станок по металлу своими рукамиЭто письменное руководство состоит из 12 шагов.Каждый из этих шагов подробно объясняет, как легко сделать свой токарный станок по металлу. Во-первых, подготовьте следующие инструменты: сталь, машинный болт, сверлильный станок или ручная дрель, мотор, немного алюминия и несколько метчиков для нарезания резьбы.

В этом руководстве вы также найдете ссылку на изготовление некоторых других деталей и вещей из металлолома в магазине, которые в противном случае вы бы выбросили. На шагах 1–3 учебного пособия показано, как из цинк-алюминия изготовить основу для токарного станка по металлу.

Далее вы узнаете, как сделать станину, каретку и установить упор и установочный винт.После того, как вы это сделаете, вы прикрепите поперечный суппорт, а затем отполируете поворотную площадку. Наконец, вы начинаете сборку деталей, в том числе составной вертлюг.

В учебное пособие включен список материалов, в том числе масляная краска, компоновочная жидкость, средства защиты глаз, штангенциркуль, автоматический кернер и т. Д. Учебное пособие весьма интересно, поэтому понимание его не составит большого труда.

Проверьте руководство

5. Самодельный мини-токарный станок по металлу своими руками

Это видео-руководство, которое дает пошаговый процесс изготовления вашего токарного станка по металлу.По словам дизайнера, это полезно для создания любых строительных хобби своими руками. Однако это видео разделено на множество частей. Ссылка на следующую часть встроена в поле описания.

В этом видео дизайнер учит, как сделать станину частью токарного станка по металлу. Эта конструкция более прочная и жесткая, чем его первая попытка, и работает хорошо. Он также планирует заполнить станину этого токарного станка бетоном, эпоксидно-гранитом или полиэфирным гранитом, чтобы сделать станину более устойчивой.

Эта конструкция более прочная и жесткая, чем его первая попытка, и работает хорошо. Он также планирует заполнить станину этого токарного станка бетоном, эпоксидно-гранитом или полиэфирным гранитом, чтобы сделать станину более устойчивой.

Хотя этот бит делается вне камеры, вы можете отметить это при создании своего.

6. Самодельный токарный станок по металлу

В этом коротком руководстве есть все, что вам нужно для создания токарного станка по металлу в один миг. Это просто, и дизайнеру нужно время, чтобы показать каждый свой шаг на камеру. У этого руководства нет письменной версии или озвученных инструкций, но ему все равно легко следовать.

Мы рекомендуем вам сначала пройти, чтобы обратить внимание на части и инструменты, используемые в видео, прежде чем вы начнете создавать свои собственные.Процесс прост, потому что используемые части легко узнаваемы, а для тех, с кем вы, возможно, не знакомы, дизайнер включил их имена в руководство.

7. Токарный станок по металлу своими руками без токарного станка

Этот токарный станок по металлу был создан без токарного станка. В видеоуроке конструктор создает станину токарного станка из металла, а также работает с такими инструментами, как циркулярная пила, ножовка, сверло, алюминий, шурупы и другие.Учебник прост для понимания и прост в освоении.

Заключение

Токарный станок по металлу – полезный инструмент для изготовления других инструментов в мастерской. Это сокращает расходы на покупку простых инструментов, которые вы можете легко изготовить в магазине. Все вышеперечисленные уроки не так сложны и содержат подробные инструкции о том, как построить токарный станок по металлу. Письменные руководства представляют собой в основном файлы в формате pdf, которые вы можете загрузить и сохранить для дальнейшего использования.

Это сокращает расходы на покупку простых инструментов, которые вы можете легко изготовить в магазине. Все вышеперечисленные уроки не так сложны и содержат подробные инструкции о том, как построить токарный станок по металлу. Письменные руководства представляют собой в основном файлы в формате pdf, которые вы можете загрузить и сохранить для дальнейшего использования.

Изготовление стальной стойки для токарного станка по дереву