Станок токарный с 95: 95-ТВ Станок токарно-винторезный универсальный. Паспорт, схемы, характеристики, описание

alexxlab | 10.08.1990 | 0 | Токарный

95-ТВ Станок токарно-винторезный универсальный. Паспорт, схемы, характеристики, описание

Сведения о производителе токарно-винторезного станка 95-ТВ (95ТВ)

Производитель токарно-винторезного станка модели 95-ТВ – Ижевский машиностроительный завод “Ижмаш”, основанный в 1807 году.

История станкостроения на Ижевском машиностроительном заводе “Ижмаш” начинается 28 июля 1930 г. после выхода приказа №181 о создании станкостроительного отдела.

Первой продукцией станкостроительного производства на заводе стал токарный станок фирмы “Леве” с внешней трансмиссией.

Наиболее массовыми моделями универсальных токарных станков, выпущенными в разное время, стали “Удмурт”, “Удмурт-2” (161-АМ), ИЖ-250, 1И611П, 1ИС611В, 95ТС, 250ИТВМ, 250ИТВМФ1 и токарный станок с ЧПУ ИТ42.

Станки, выпускаемые машиностроительным заводом Ижмаш

- 1И611П – станок токарно-винторезный повышенной точности универсальный, Ø 270

- 1И611ПМФ3 – станок токарный повышенной точности с ЧПУ, Ø 320

- 1ИС611В – станок токарно-винторезный высокой точности универсальный, Ø 270

- 95-ТВ (95ТВ) – станок токарно-винторезный, Ø 250

- 95ТС-1 (ИС1-1) – станок токарно-винторезный повышенной точности универсальный, Ø 250

- 161-А, 161-АМ (Удмурт-2) – станок токарно-винторезный универсальный, Ø 350

- 250-ИТВ (ИЖ 250-ИТВ) – станок токарно-винторезный высокой точности универсальный, Ø 300

- 250-ИТП (ИЖ 250-ИТП) – станок токарно-винторезный повышенной точности универсальный, Ø 300

- 250ИТВМ (ИЖ 250ИТВМ) – станок токарно-винторезный высокой точности универсальный, Ø 300

- 250ИТВМ.

01, 250ИТВМ.03, 250ИТВМ Ф1 – станок токарно-винторезный высокой точности, Ø 300

01, 250ИТВМ.03, 250ИТВМ Ф1 – станок токарно-винторезный высокой точности, Ø 300 - 1711ИФФ3 – станок фрезерный вертикальный с ЧПУ и АСИ, 300 х 230

- 1715ИФФ3 – станок фрезерный горизонтальный с ЧПУ и АСИ, Ø 320

- 1336м – станок токарно-револьверный, Ø 420, Ижевск, Киев

- ИЖ-Т-400 (1623) – станок токарно-винторезный универсальный, Ø 400

- ИЖ-250 – станок токарно-винторезный универсальный, Ø 250

- ИЖ-250П – станок токарно-винторезный повышенной точности, Ø 250

- ИТ-42 – станок токарный с ЧПУ, Ø 320

- ТП500Ф3, ТП1000Ф3 – станок токарный с наклонной станиной с ЧПУ, Ø 250, Ø 500

95-ТВ Токарно-винторезный станок универсальный. Назначение, область применения

Токарно-винторезный станок 95-ТВ – спроектирован на базе модели ИЖ-250П.

Конструкция модели 95-ТВ незначительно отличается от модели ИЖ-250, а именно:

- В редукторе станка 95-ТВ удален механический тормоз. Вместо него торможение осуществляется электродинамически путем подключения статорной обмотки двигателя к цепи постоянного тока.

- Шпиндель установлен на роликовые двухрядные подшипники А3182114

Станки токарно-винторезные моделей 95-ТВ предназначены для токарной обработки в центрах, патроне или цанге, а также для нарезания резьб метрической, модульной и дюймовой для эксплуатации на крупных и малых предприятиях.

Станки могут применяться в инструментальном и приборостроительном производстве, связанном с точной обработкой небольших по размерам деталей.

Особенности конструкции токарно-винторезного станка 95-ТВ

Шпиндель токарно-винторезного станка 95-ТВ установлен на бронзовые разрезные регулируемые подшипники скольжения и имеет 22 скорости вращения: 12 чисел оборотов от редуктора через клиноременную передачу и 10 скоростей через коробку скоростей в передней бабке.

Конец шпинделя резьбовой М68х6. Стандартный патрон Ø200 мм устанавливается на промежуточный (переходной) фланец, который навинчивается на резьбу до упора. Диаметр отверстия в шпинделе Ø 33 мм под пруток Ø 30 мм. Конус Морзе 5.

Редуктор установлен в левой тумбе станка и представляет собой четырехосную коробку скоростей, получающую движение от фланцевого электродвигателя. От редуктора через клиноременную передачу движение передается на шпиндель. На приводном валу редуктора расположены фрикционная пластинчатая муфта и тормоз. Муфта обеспечивает включение-выключение вращения шпинделя, а тормоз уменьшает время вращения шпинделя.

Коробка подач получает движение через гитару от коробки скоростей передней бабки.

Шаг резьбы и скорость подачи выбирается рукоятками на передней крышке коробки подач.

Суппорт станка получает движение от ходового вала, соединенного с выходным валом коробки подач. При нарезании резьбы движение суппорта обеспечивается ходовым винтом, при этом ходовой вал вращаться не должен.

Фартук суппорта преобразует вращательное движение ходового вала или ходового винта в продольное и поперечное движение суппорта. Фартук, также, обеспечивает ручное продольное перемещение суппорта от маховика.

Габариты рабочего пространства токарного станка 95-ТВ

Габариты рабочего пространства токарного станка 95-ТВ

Шпиндель токарного станка 95-ТВ

Шпиндель токарного станка 95-ТВ. Смотреть в увеличенном масштабе

Станина токарного станка 95-ТВ

Станина токарного станка 95-ТВ. Смотреть в увеличенном масштабе

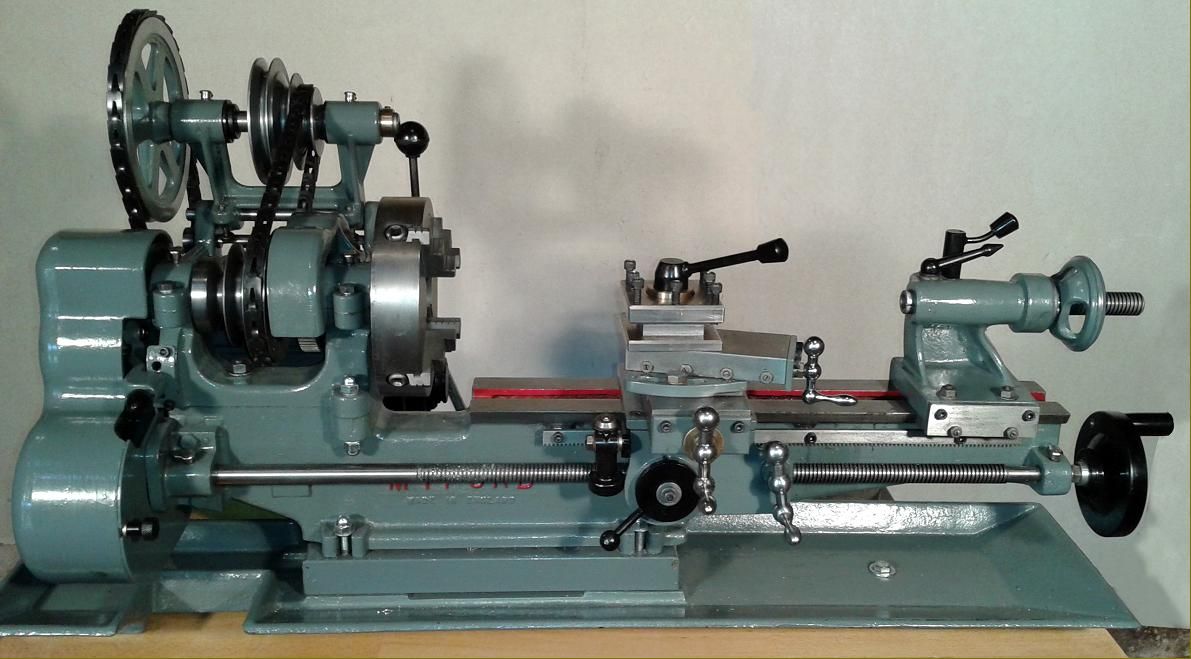

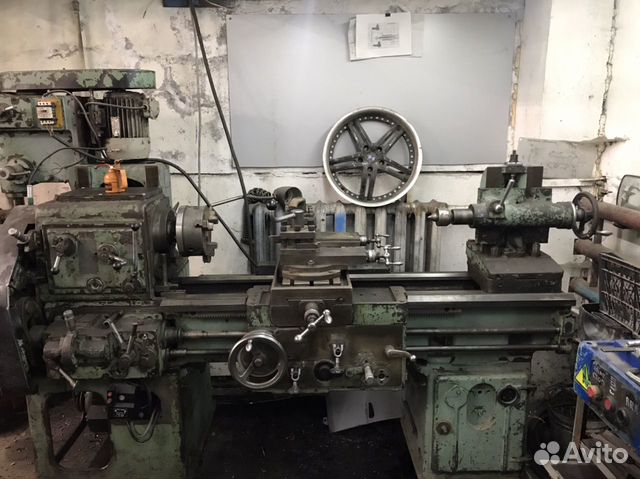

Общий вид токарно-винторезного станка 95-ТВ

Фото токарного станка 95-ТВ

Фото токарно-винторезного станка 95-ТВ. Смотреть в увеличенном масштабе

Фото токарного станка 95-ТВ

Фото токарно-винторезного станка 95-ТВ. Смотреть в увеличенном масштабе

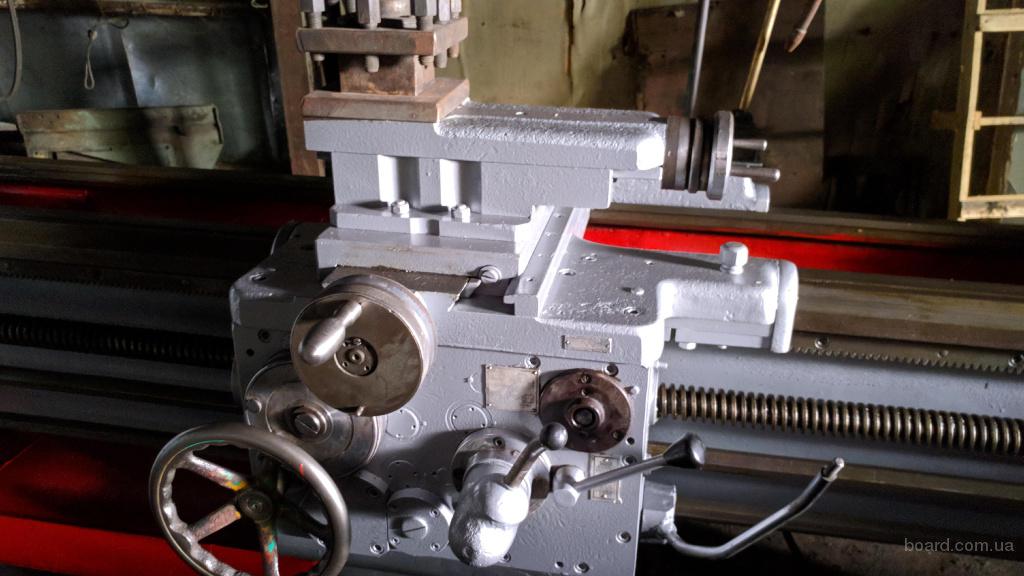

Расположение органов управления токарно-винторезным станком 95-ТВ

Расположение органов управления токарно-винторезным станком 95-ТВ

Органы управления токарно-винторезным станком 95-ТВ. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Перечень органов управления станком 95-ТВ

- Рукоятка включения и выключения фрикциона редуктора

- Рукоятка переключения скоростей редуктора

- Рукоятка переключения шестерен коробки подач

- Рукоятка переключения шестерен коробки подач

- Рукоятка переключения шестерен коробки подач

- Рукоятка переключения шестерен коробки подач

- Рукоятка переключения – винт/ валик

- Рукоятка включения/ выключения перебора

- Маховик продольного перемещения суппорта вручную

- Рукоятка включения/ выключения продольной подачи суппорта

- Рукоятка включения/ выключения поперечной подачи суппорта

- Рукоятка включения реверса подачи

- Рукоятка включения/ выключения ходового винта

- Маховик поперечного перемещения суппорта вручную

- Рукоятка перемещения верхней части суппорта (резцовых салазок)

- Рукоятка поворота и зажима резцовой головки

- Маховик перемещения пиноли задней бабки

- Рукоятка зажима задней бабки на станине станка

- Рукоятка зажима пиноли задней бабки

- Кнопка “Пуск”

- Кнопка “Стоп”

- Переключатель скорости

- Включение станка в сеть

- Включение освещения

- Включение охлаждения

Спецификация основных групп станка 95ТВ

- 95TB 15.

00 – Редуктор

00 – Редуктор - 95TB 30.00 – Коробка подач

- 95TB 61.00 – Задняя резцедержка

- 95TB 90.00 – Электрооборудование

- ИЖ250 10.00 – Станина

- ИЖ250 22.00А – Бабка передняя

- ИЖ250П 25.00 – Гитара

- ИЖ250 41.00 – Задняя бабка

- ИЖ250П 50.00 – Фартук

- ИЖ250П 60.00 – Суппорт

- ИЖ250П 70.00 – Охлаждение, освещение, ограждение

- ИЖ250П 72.00 – Маслонасос

- ИЖ250П 80.00В – Патрон поводковый

- ИЖ250П 81.00 – 3-х кулачковый патрон

- ИЖ250П 88.00 – Ключи

- ИЖ250П 89.00 – Упор

95-ТВ Схема кинематическая токарного станка

Кинематическая схема токарно-винторезного станка 95-ТВ

1. Схема кинематическая токарно-винторезного станка 95-ТВ. Смотреть в увеличенном масштабе

2. Схема расположения подшипников токарно-винторезного станка 95-ТВ. Смотреть в увеличенном масштабе

Описание отдельных узлов станка 95-ТВ (95тв)

Универсальный токарно-винторезный станок модели 95ТВ имеет высоту центров 150 мм и расстояние между центрами 500 мм.

Станина жесткой конструкции с диагональными, ребрами, с призматическими направляющими. На верхней части станины расположены 4 направляющие: две внешние — призматические для перемещения каретки суппорта и две внутренние — одна призматическая и одна плоская для передвижения задней бабки. Станина устанавливается на две пустотелые тумбы. Между тумбами установлено корыто для стружки и жидкости выдвигающееся вперед по пазам, пролитым в тумбах. В левой тумбе смонтирован редуктор с фланцевым двухскоростным электродвигателем.

На задней части левой тумбы установлен шестеренчатый насос для смазки. Резервуар для масла расположен в верхней части тумбы.

В нише правой тумбы смонтировано электрооборудование станка. С задней стороны тумбы на кронштейне укреплен электронасос для охлаждающей жидкости. Резервуаром для жидкости служит полость правой тумбы.

Редуктор

Редуктор установленный в левой тумбе, представляет собой четырехосную коробку с приводом от фланцевого двигателя.

На второй вал редуктора установлено реле контроля скорости (РКС), которое управляет процессом электродинамического торможения.

Управление двигателем — пуск, реверс и стоп осуществляется посредством рукоятки 1 (фиг. 8), которая через кулачок воздействует на конечный переключатель режимов работы двигателя.

Внутри коробки движение идет через шестеренчатый механизм к шкиву, установленному на выходном валу редуктора.

Передняя бабка

Передняя бабка токарно-винторезного станка 95-ТВ

Передняя бабка токарно-винторезного станка 95-ТВ. Смотреть в увеличенном масштабе

Передняя бабка устанавливается на станине с левой стороны. Движение на шпиндель бабки передается от редуктора клиновидными ремнями. Шпиндель станка получает 12 чисел оборотов от приемного шкива напрямую через зубчатую – муфту и 10 скоростей через перебор 1 : 10.

На передней стенке передней бабки находится рукоятка переключения шестерен перебора и зубчатой муфты. Она имеет три положения. Управление перебора и зубчатой муфты сблокировано так, что одновременное их включение невозможно.

Управление перебора и зубчатой муфты сблокировано так, что одновременное их включение невозможно.

Радиальная нагрузка на шпиндель воспринимается передним роликовым 2-х рядным подшипником и задним радиальным. Подшипники устанавливаются в корпусе бабки, перемещение вдоль которой осуществляется регулировкой радиального зазора.

Осевая нагрузка на шпиндель воспринимается упорным шарикоподшипником, смонтированным в задней опоре.

Шпиндель разгружен от радиальных усилий, вызываемых натяжением ремня.

Передний конец шпинделя имеет канавку для предохранителей, предотвращающих самопроизвольное свинчивание патронов при остановке или реверсировании станка.

Коробка подач

Коробка подач токарно-винторезного станка 95-ТВ

Коробка подач токарно-винторезного станка 95-ТВ. Смотреть в увеличенном масштабе

Коробка подач получает движение от передней бабки через гитару. Механизм коробки подач, при соответствующей настройке гитары, позволяет получить метрические резьбы с шагом 0,24-6 мм, дюймовые резьбы с числом ниток на дюйм от 24 до 31/2, подачи от 0,02 мм до 0,84 мм/об, и модульные резьбы с модулями от 0,2 мм до 6 мм, и диапазоном подач 0,074-2,17 мм/об.

Для получения более точных резьб в коробке подач предусмотрено положение, когда ходовой винт соединяется напрямую с гитарой, минуя механизм подач. При этом нужный шаг резьбы подбирается сменными шестернями гитары.

Выходной вал коробки подач соединяется с ходовым валиком регулируемой предохранительной шариковой муфтой, которая срабатывает при перегрузке вцепи подач.

Гитара

Гитара установлена на левом торце коробки подач. Общее передаточное отношение цепи подач от шпинделя до 1-го ведущего вала гитары 1:1. Передаточное отношение шестерен гитары 5:8 соответствует настройке на метрическую резьбу. Передаточное отношение шестерен гитары принарезании дюймовой резьбы

60/110 120/96

Настройка шестерен гитары на указанные передаточные отношения достигается за счет зацепления ведущей шестерни гитары поочередно то с одной, то с другой ведомой шестерней двойного блока шестерен гитары.

Для нарезания модульных резьб и резьб при прямом включении ходового винта на гитаре предусмотрена постановка сменных шестерен. В руководстве имеются указания по настройке гитары на указанные резьбы.

В руководстве имеются указания по настройке гитары на указанные резьбы.

Сменные шестерни к станку не прикладываются и могут быть изготовлены только по особому заказу.

Задняя бабка

Задняя бабка (фиг. 14) имеет жесткий корпус. Рукояткой через винтовой механизм она крепится к станине.

Для более жесткого крепления бабки к станине предусмотрен дополнительный болт. Конструкция бабки позволяет обрабатывать небольшие конуса за счет смещения корпуса (3) относительно поддона (2). Корпус бабки закрепляется в нужном положении винтами (1).

Фартук

Фартук — закрытого типа с отъемной задней крышкой. Фартук обеспечивает получение продольных и поперечных подач суппорта вручную, механически от коробки подач через ходовой валик, а также нарезание резьб по ходовому винту.

Наличие блокировочного устройства исключает возможность одновременного включения ходового вала и ходового винта. Передача вращения с ходового вала на шестерни фартука производится с помощью конических шестерен. Включение продольной и поперечной подач осуществляется включением муфт с пилообразным зубом. Реверс подачи осуществляется за счет перемещения конических шестерен, связанных непосредственно с ходовым валом. С левой стороны фартук имеет маховик для ручного перемещения суппорта. На оси маховика установлен лимб продольных подач с ценой деления 0,1 мм. С правой стороны фартука расположена рукоятка для включения гайки ходового винта. Верхнее положение рукоятки соответствует выключенному положению гайки ходового винта, нижнее — включенному.

Включение продольной и поперечной подач осуществляется включением муфт с пилообразным зубом. Реверс подачи осуществляется за счет перемещения конических шестерен, связанных непосредственно с ходовым валом. С левой стороны фартук имеет маховик для ручного перемещения суппорта. На оси маховика установлен лимб продольных подач с ценой деления 0,1 мм. С правой стороны фартука расположена рукоятка для включения гайки ходового винта. Верхнее положение рукоятки соответствует выключенному положению гайки ходового винта, нижнее — включенному.

При нарезании резьбы реечная шестерня выводится из зацепления с рейкой перемещением рукоятки, находящейся сзади маховика.

Суппорт

Суппорт — крестовой конструкции, имеет ручное, и механическое продольное перемещение по направляющим станины и поперечное перемещение по направляющим каретки.

Кроме того, верхняя часть суппорта, несущая на себе четырехрезцовую головку, имеет независимое ручное перемещение по направляющим средней поворотной части и может поворачиваться на 90° в ту и другую сторону.

Осевое усиление поперечного винта воспринимается упорными шарикоподшипниками.

Лимбы поперечной подачи и подачи верхней части суппорта выполнены с ценой деления 0,05 мм.

Наличие задней резцовой головки позволяет вести обработку с многорезцовой установкой.

Охлаждение

Охлаждающая жидкость из резервуара правой тумбы электронасосом типа ПА-22 производительностью 22 л/мин, подается к режущему инструменту. Отработанная жидкость поступает в корыто и стекает через сетку обратно в резервуар. Количество охлаждающей жидкости, подводимой к режущему инструменту, регулируется краном на трубопроводе. Пуск электронасоса производится поворотом правого переключателя на правой тумбе. Сетку и трубопровод необходимо по мере загрязнения чистить.

Освещение

На правом конце с задней части каретки на угольнике укреплена осветительная арматура К1; включение лампочки производится тумблером, расположенным на пульте над коробкой подач.

Цанговый зажим

При работе с прутковым материалом можно пользоваться цанговым зажимом. Зажим осуществляется поворотом рукоятки 1 вправо, при этом передвигается втулка 2, которая внутренним конусом отводит через шарики кольцо 3, передвигает трубу 4 с цангой 5 внутрь шпинделя, при этом цанга сжимается, осуществляя зажим прутка.

Зажим осуществляется поворотом рукоятки 1 вправо, при этом передвигается втулка 2, которая внутренним конусом отводит через шарики кольцо 3, передвигает трубу 4 с цангой 5 внутрь шпинделя, при этом цанга сжимается, осуществляя зажим прутка.

При обточке в цангах необходимо, чтобы передний резьбовой конец шпинделя был защищен от повреждения предохранительной гайкой.

Патроны

Станок снабжен трехкулачковым самоцентрирующим патроном Ø 200 (ГОСТ 2675—47)и поводковым патроном. Поводковый патрон (фиг. 15) или трехкулачковый патрон навертывается на резьбу шпинделя до упора и удерживается от свинчивания при остановке и реверсе шпинделя „ двумя предохранительными шайбами 2 с помощью винтов 3 (фиг. 15).

Фланец к трехкулачковому патрону прикладывается с припуском на приточку под посадочное место патронапотребителем.

Смазка станка

Схема смазки токарного станка 95-ТВ

Схема смазки токарного станка 95-ТВ. Смотреть в увеличенном масштабе

Смазка механизмов станка осуществляется маслом «Индустриальное 20» ГОСТ 1707—51. Смазка передней бабки осуществляется от шестеренчатого маслонасоса, установленного в задней части правой тумбы за станиной. Через фильтр смазка подается в бабку, где через каналы, просверленные в корпусе, и трубки разводится к подшипникам ишестерням.

Смазка передней бабки осуществляется от шестеренчатого маслонасоса, установленного в задней части правой тумбы за станиной. Через фильтр смазка подается в бабку, где через каналы, просверленные в корпусе, и трубки разводится к подшипникам ишестерням.

Регулировка подачи масла осуществляется дросселями (фиг. 17 узел).

Коробка подач и редуктор смазываются разбрызгиванием масла. Перед пуском станка резервуары коробки подач, редуктора, фартука, а также левой тумбы должны быть наполнены:

- коробка подач — 4 литра,

- редуктор — 3 литра,

- резервуар левой тумбы — 10 литров,

- фартук — 0,5 литра.

Смазка механизма фартука осуществляется от плунжерного насоса, установленного в нижнейчастифартука(фиг.17 узел Б).

Необходимо иметь в виду, что при выключенном реечном зацеплении (при нарезании резьб) насос не работает, поэтому для подачи смазки к ходовому винту надо периодически делать несколько оборотов вручную маховиком продольной подачи.

Все остальные места станка, нуждающиеся в смазке, имеют ручную смазку от отдельных масленок согласно схеме смазки.

В период эксплуатации необходимо следить за работой масляных насосов и через маслоуказатель за количеством смазочного материала в резервуарах.

Пуск станка

Перед пуском станканеобходимо:

- Проверить наличие масла в редукторе, резервуаре левой тумбы,коробке подач, фартуке.

- Проверить заземление станка, если станок не заземлен — заземлить.

- Включить станок на минимальное число оборотов шпинделя, разогреть его в течение 10—15 минут, затем проверить на холостом ходу работу механизмов станка, масляных насосов и приступить к настройке станка для его работы.

Регулировка станка

Регулирование подшипников шпинделя

Желательно, чтобырегулировку подшипников шпинделя производил всегда один и тот же специалист, т. к. от правильной регулировки зависит точность станка.

Регулировке подвергаются подшипники как правой, так и левой опоры(фиг. 18).

18).

Устранение радиального люфта в правой опоре шпинделя производится следующим образом: утопив винт 5, ослабляет гайку 4 и при вывернутом винте 1, поворотом гайки 2 внутреннее кольцо роликоподшипника 3 натягивают на коническую шейку шпинделя, затягивают гайку 4, вывинчивают стопорный винт 5 и ввинчивают стопорный винт 1.

Регулировка подшипников 7 и 8, левой опоры производится при помощи гаек 6.

Регулировка люфта винта поперечной подачи (см.фиг. 19).

Регулировка предохранительной муфты коробки подач (см. фиг. 20)

Электрооборудование станка

На станке установлены 3 трехфазных асинхронных короткозамкнутых электродвигателя.

- Двухскоростной электродвигатель главного привода 1Д.

- Электродвигатель маслонасоса смазки 2Д.

- Электродвигатель охлаждения 3Д.

Электроаппаратура, пакетные выключатели для включения внешней сети, насоса охлаждения и тумблер освещения находятся в нише правой тумбы. Переключатели скорости, реверса, пусковая и стоповая кнопки находятся на пульте на коробке подач.

Электродвигатели и аппаратура рассчитаны на включение в сеть 380 В. Местное освещение — 36 В.

Описание работы электросхемы

Электрическая схема токарно-винторезного станка 95-ТВ

Схема электрическая токарно-винторезного станка 95-ТВ. Смотреть в увеличенном масштабе

Подключение электросхемы станка к сети осуществляется пакетным выключателем ВС. Нажатием кнопки пуск включается электродвигатель маслонасоса 2Д, и схема подготавливается к работе.

Для включения электродвигателя 1Д на 1420 об/мин, (треугольник) переключатель скорости «ПС» устанавливается в положение «I скорость», при этом включается пускатель 1С.

Для включения электродвигателя 1Д на 2800 об/мин (двойная звезда)переключатель «ПС» устанавливается в положение «II скорость», при этом включается пускатель 2С.

В зависимости от выбранного направления вращения шпинделя рукоятки реверса устанавливается в одно из 2-х положений «Вперед» или «Назад», при этом контакты конечных выключателей 1KB—2KB включают соответствующий пускатель, двигатель вращается в прямом или обратном направлении.

Остановка 1Д осуществляется установкой рукоятки реверса вположение «Стоп».

При этом НЗ контакты включенных до этого пускателей «В» или «Н» в точках 13—15, 15—17 замыкаются, включая пускатель торможения ПТ.

Включение насоса охлаждения осуществляется пакетным выключателем ВН с правой тумбы.

Пускатель ПТ подключает статорную обмотку двигателя к цепи постоянного тока. Происходит процесс электродинамического торможения двигателя. По окончании торможения НО контакты 3—13 реле РКС(реле контроля скорости) размыкаются и отключают пускатель торможения ПТ.

Для аварийного выключения станка служит кнопка «Стоп».

Защита и блокировка

Защита электрооборудования станка от короткого замыкания обеспечивается предохранителями 1ПП, 2ПП, 3ПП. Для защиты электродвигателей 1Д и 2Д от перегрузок предусмотрены тепловые реле 1РТ и 2РТ. Магнитный пускатель П обеспечивает нулевую защиту схемы. В электросхеме станка исключена возможность одновременного включения пускателей ПТ, В и Н, 1С и 2С.

Указания по эксплуатации станка

- Не рекомендуется включать станок во время его работы вводным пакетным выключателем ВС, т. е. разрывать им ток.

- При срабатывании тепловой защиты электродвигателя 1Д и 2Д необходимо некоторое время, выждать,чтобы электродвигатель охладился, затем нажать кнопку возврата соответствующего реле и включить станок в работу.

- Заземление станка при его установке, а также эксплуатация электрооборудования должны производиться в соответствии с требованиями «Правил устройства электротехнических установок» и «Правил технической эксплуатации электроустановок предприятий».

Подготовка электродвигателя к пуску

- После распаковки станка электродвигатель следует очистить от пыли и проверить на отсутствие механических повреждений.

- Перед пуском необходимо измерить сопротивление изоляции, измерение производить мегомметром на напряжение 500 В. Наименьшее допустимое сопротивление изоляции обмоток статора по отношению друг к другу и к корпусу должно составлять не менее 0,5 мегома.

- Электродвигатель,имеющий сопротивление изоляции обмоток ниже 0,5 мегома, долженбытьподвергнут сушке. Сушка может производиться электрическим током путем включения электродвигателя с заторможенным ротором на пониженное напряжение(от 10 до 15% номинального напряжения), а также методом наружного обогрева (посредством ламп, сушильных печей и др.).

- Во время сушки наивысшая температура обмотки не должна превышать 110°С. Сушка считается законченной, если сопротивление изоляции достигло значения не менее 0,5 мегома и при дальнейшей сушке в течение двух-трех часов увеличивается незначительно.

- Первый пробный пуск электродвигателя должен быть произведен по возможности без нагрузки. После кратковременной работы электродвигатель должен быть отключен. Цель первого пуска — убедиться в исправности механической части (отсутствие стуков, вибраций и т. д.) и проверить правильность направления вращения привода.

- После пробного пуска и устранения замеченных недостатков можно произвести второй пуск под нагрузкой для нормального режима работы.

- Если электродвигатель шпинделяприложен к станку в отдельной упаковке, то перед монтажом электродвигатель следует очистить от пыли, а свободный конец вала от антикоррозийной смазки. Смазка должна быть удалена тряпкой, смоченной в керосине или бензине.

- До монтажа двигатель должен находиться в чистом и сухом помещении, в атмосфере которого не должно содержаться кислотных и других паров, вредно действующих на изоляцию.

- Перед монтажом следует измерить сопротивлениеизоляции обмоток. Дальнейший порядок подготовки электродвигателя к пуску производить согласно пунктам №№ 3, 4, 5, 6.

- При включении электродвигателя на вторую скорость обратить внимание на плотное прилегание контакта 1С1к контактам 1С2 и 1С3 в пускателе 2С (см. монтажную схему).

- При эксплуатации следует иметь в виду, что предельно допустимое число реверсов электродвигателяв минуту — 6.

Читайте также: Производители токарных станков в России

Токарно-винторезный универсальный станок 95-ТВ.

Видеоролик.

Видеоролик.Технические характеристики токарно-винторезного станка 95-ТВ

| Наименование параметра | ИЖ-250 | 95-ТВ | 1и611п | 250итвм |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н,П | Н | П | В |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 250 | 250 | 250 | 240 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 125 | 125 | 125 | 168 |

| Наибольшая длина заготовки (РМЦ), мм | 500 | 500 | 500 | 500 |

| Высота оси центров над плоскими направляющими станины, мм | 150 | 150 | 130 | 150 |

| Высота от опорной поверхности резца до линии центров, мм | 20 | 20 | 16 | 16 |

| Наибольшее рассояние от оси центров до кромки резцедержателя, мм | 130 | 127 | ||

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 35 | 35 | 27 | 25 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 33 | 33 | 24 | 24 |

| Количество ступеней прямого вращения шпинделя, об/мин | 22 | 22 | 21 | 21 |

| Частота прямого вращения шпинделя, об/мин | 16. .2000 .2000 | 16..2000 | 20..2000 | 25..2500 |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 5 | Морзе 4 | Морзе 4 |

| Конец шпинделя по ГОСТ 12593-72 | М68х6 | М68х6 | 4 | 4 |

| Торможение шпинделя | Есть (мех) | Есть (эл) | Есть | Есть |

| Подачи | ||||

| Наибольшая длина хода каретки суппорта, мм | 500 | 500 | 500 | 500 |

| Цена деления лимба продольного перемещения суппорта, мм | 0,1 | 0,1 | 0,1 | 0,1 |

| Продольное перемещение за один оборот лимба, мм | 23,5 | 23,5 | 20 | 20 |

| Наибольшее поперечное перемещение суппорта, мм | 150 | 150 | 180 | 165 |

| Цена деления лимба поперечного перемещения суппорта, мм | 0,05 | 0,05 | 0,02 | 0,05 |

| Поперечное перемещение за один оборот лимба, мм | 3 | 3 | 3 | 3 |

| Пределы рабочих подач продольных, мм/об | 0,07. .2,17 .2,17 | 0,07..2,17 | 0,01..1,8 | 0,01..1,8 |

| Пределы рабочих подач поперечных, мм/об | 0,01..1,08 (1/2 от прод.) | 0,01..1,08 (1/2 от прод.) | 0,005..0,9 | 0,005..0,9 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | нет | нет |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | нет | нет |

| Пределы шагов нарезаемых резьб метрических, мм | 0,2..6 | 0,2..6 | 0,2..48 | 0,2..48 |

| Пределы шагов нарезаемых резьб дюймовых | 24..3,5 | 24..3,5 | 24..0,5 | 24..0,5 |

| Пределы шагов нарезаемых резьб модульных | 0,2..6 | 0,2..6 | 0,2..30 | 0,2..12 |

| Выключающие продольные упоры | есть | есть | есть | есть |

| Выключающие поперечные упоры | нет | нет | есть | есть |

| Быстрое перемещение суппорта | нет | нет | нет | нет |

| Резцовые салазки | ||||

| Наибольшее перемещение верхних салазок суппорта, мм | 120 | 120 | 120 | 120 |

| Цена деления лимба, мм | 0,1 | 0,1 | 0,05 | 0,05 |

| Наибольшие размеры державки резца, мм | 20 х 20 | 20 х 20 | 16 х 16 | 16 х 16 |

| Цена деления шкалы поворота, град | 1° | 1° | 1° | 1° |

| Задняя бабка | ||||

| Размер внутреннего конуса пиноли задней бабки по ГОСТ 25557-82 | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 |

| Центр пиноли задней бабки по ГОСТ 13214-79 | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 |

| Наибольшее перемещение пиноли задней бабки, мм | 90 | 90 | 85 | 85 |

| Цена деления линейки перемещение пиноли, мм | 1 | 1 | 1 | 1 |

| Цена деления лимба перемещение пиноли, мм | 0,05 | 0,05 | ||

| Поперечное смещение пиноли, мм | ±10 | ±10 | ±10 | ±10 |

| Электрооборудование | ||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 3 |

| Электродвигатель главного привода, кВт (об/мин) | 2,6/ 3 (1420/ 2800) | 2,6/ 3 (1420/ 2800) | 3 | 3 |

| Электродвигатель станции смазки, кВт (об/мин) | 0,18 (1400) | 0,18 (1400) | 0,08 | 0,09 |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,12 (2800) | 0,12 | 0,18 | |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | ПА-22 | ПА-22 |

| Габаритные размеры и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2030 х 875 х 1220 | 2030 х 875 х 1180 | 1770 х 970 х 1300 | 1790 х 810 х 1400 |

| Масса станка, кг | 1570 | 1300 | 1180 | 1180 |

- Токарно-винторезный станок 95ТВ.

Руководство к станку, 1964

Руководство к станку, 1964 - Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

Часовой токарный станок своими руками

Самодельные станки

(Из книги Е. Васильева «Маленькие станки»)

Васильева «Маленькие станки»)

Самоделкины из разных стран естественно не обошли вниманием и маленькие станочки. Вот несколько самодельных конструкций. В таких проектах обычно используются круглые шлифованные стержни в качестве направляющих, и потому такие конструкции часто напоминают легендарный Unimat DB/SL.

Пример самодельного станочка показан на фото (его основные корпусные детали изготовлены из алюминия).

В следующем токарном цыплёночке используется цанговый патрон с набором цанг от станка «Taig». На фото общий вид.

Как видим, простые в изготовлении круглые направляющие применяются во многих конструкциях. Но существует устойчивое мнение о слишком низкой жесткости такой конструкции. Возможно, это так, но у меня появилось подозрение – не миф ли это.

Может быть, направляющие и не виноваты во всех грехах, что им приписывают? Маленький станок любой конструкции, ну может за исключением промышленных станочков, имеет скромный запас жесткости. Например, я пользуюсь станками, где направляющие обычные, литые чугунные. И когда начинается свист и вибрация, я ищу причины в другом, подпираю деталь центром задней бабки, меняю режимы резания, меняю заточку резца и, в конце концов, нахожу какой-то приемлемый вариант и работаю. Но с проблемой низкой жесткости я и без круглых направляющих сталкиваюсь частенько. А вот если бы направляющие этих станочков были круглыми, возможно я бы пенял и плевался на них, не подозревая, что причина совсем не там.

Например, я пользуюсь станками, где направляющие обычные, литые чугунные. И когда начинается свист и вибрация, я ищу причины в другом, подпираю деталь центром задней бабки, меняю режимы резания, меняю заточку резца и, в конце концов, нахожу какой-то приемлемый вариант и работаю. Но с проблемой низкой жесткости я и без круглых направляющих сталкиваюсь частенько. А вот если бы направляющие этих станочков были круглыми, возможно я бы пенял и плевался на них, не подозревая, что причина совсем не там.

Конечно, нет дыма без огня, но Юниматы DB/SL по-прежнему народ покупает очень охотно. И менять их ни на что не хочет, ни смотря на вроде бы низкую жесткость круглых направляющих. Кроме того, можно выполнить направляющие чуть потолще и покороче, как в станочке мастера.

Здесь описание и чертежи (https://www.chipmaker.ru/index.php?showtopic=211) этого самодельного станка. Ввиду дефицитности маленьких токарных патронов и их достаточно высокой стоимости, в станке применён сверлильный патрон вместо токарного.

Юрий Кимборович. Вид со стороны задней бабки

Юрий Кимборович. Привод Юрий Кимборович. Механизм подачи

Ю.К. – Немного подробностей о конструкции:

Направляющие – стержни передних стоек амортизаторов ВАЗ 2109 диаметром 22 мм, со стороны тонкой резьбы обрезаны и проточены под стандартную резьбу М14х1,5, с другой стороны она уже есть. Пришлось заказать корпус шпинделя, ось и заднюю опору для направляющих. Отверстия для направляющих и оси шпинделя делали с одной установки на координатке, от этого зависит точность. При сборке использовал прокладки из латунной фольги для установки направляющих. При следующих замерах выяснилось, что точность установки направляющих по оси шпинделя у задней опоры по горизонтали получилась 0,02 мм, по вертикали 0,05 мм. Для моих задач более чем нормально. Для супорта использовал болванку с отверстием под втулки для передней направляющей. Болванка и втулки разрезаны и стянуты винтами для регулировки люфта. В задней отфрезерована ступенька, которой супорт опирается через латунную прокладку на заднюю направляющую. Снизу поджимается пластиной 3мм. На супорт сверху привинчен однокоординатный столик от какого-то оптического прибора. Выточил для него ходовой винт М6 латунную гайку и два упора практически вручную, сверху на столике прикручена 5 мм пластина и резцедержатель. Продольный ходовой винт из стандартной шпильки М12, их на строительных ранках продают, закреплен в латунных втулках на корпусе шпинделя и задней опоры. Задняя бабка сделана из куска 70 мм уголка, 12 мм пластины, в которой профрезерован треугольный паз под переднюю направляющую, и ступенька под заднюю, а также отрезка 20 мм стержня. Все это сварено «на глазок» но желательно поточнее. Затем бабка устанавливается на свое место. Нижний поджим на бабке регулируется так, чтобы она перемещалась вдоль направляющих с достаточно большим усилием. В патрон шпинделя зажимается сверло небольшого диаметра (я начал с 4 мм) и перемещая бабку к шпинделю, потихонечку, аккуратно просверливается в ней продольное отверстие. Затем берётся сверло больше на 0,5мм.

Снизу поджимается пластиной 3мм. На супорт сверху привинчен однокоординатный столик от какого-то оптического прибора. Выточил для него ходовой винт М6 латунную гайку и два упора практически вручную, сверху на столике прикручена 5 мм пластина и резцедержатель. Продольный ходовой винт из стандартной шпильки М12, их на строительных ранках продают, закреплен в латунных втулках на корпусе шпинделя и задней опоры. Задняя бабка сделана из куска 70 мм уголка, 12 мм пластины, в которой профрезерован треугольный паз под переднюю направляющую, и ступенька под заднюю, а также отрезка 20 мм стержня. Все это сварено «на глазок» но желательно поточнее. Затем бабка устанавливается на свое место. Нижний поджим на бабке регулируется так, чтобы она перемещалась вдоль направляющих с достаточно большим усилием. В патрон шпинделя зажимается сверло небольшого диаметра (я начал с 4 мм) и перемещая бабку к шпинделю, потихонечку, аккуратно просверливается в ней продольное отверстие. Затем берётся сверло больше на 0,5мм. и операция повторяется. И так до диаметра 6,7 мм. Приличная соосность гарантируется. Затем, в патрон вставляется метчик М8, и поворачивая патрон воротком – нарезается резьба в задней бабке.

и операция повторяется. И так до диаметра 6,7 мм. Приличная соосность гарантируется. Затем, в патрон вставляется метчик М8, и поворачивая патрон воротком – нарезается резьба в задней бабке.

Читать также: Сварка ресанта саи 190

В принципе, вкратце все. Буду рад, если кому-то пригодится.

В задней бабке вращающегося центра у меня нет – когда нужно, использую каленый неподвижный центрик, который вставляется вместо сверла в цанговый патрончик задней бабки.

– Замечательная самоделка! На рынке видел токарные патроны диаметром 80 мм. Не влезет такой на Ваш станок?

Ю.К. – Насчет патрона – 80-й для него слишком большой и тяжелый. Когда-то советская промышленность для часовых станочков выпускала токарный патрон 60 мм и обозначался он С92. Видел такой на часовом станке, но найти такой раритет не удалось.

Чертежи сделаны до изготовления станка в довольно простом векторном редакторе Xara X. Просто мне когда-то пришлось много в нем поработать и работаю в нем довольно быстро. Оформлять пришлось так, чтобы было понятно тем, кому заказывал детали. А эскизы перерабатывались раз 15 в редакторе в поисках упрощения конструкции, прежде чем приступить к металлу. Что получилось сами видите. В принципе, он у меня трудяга. Большой станок только купил и сейчас ремонтирую, а на этом вся мелочевка точится уже год. Вчера, кстати, для коробки передач большого станка на нем выточил десяток контровочных винтиков М6х8.

Оформлять пришлось так, чтобы было понятно тем, кому заказывал детали. А эскизы перерабатывались раз 15 в редакторе в поисках упрощения конструкции, прежде чем приступить к металлу. Что получилось сами видите. В принципе, он у меня трудяга. Большой станок только купил и сейчас ремонтирую, а на этом вся мелочевка точится уже год. Вчера, кстати, для коробки передач большого станка на нем выточил десяток контровочных винтиков М6х8.

Если есть вопросы по конструкции – задавайте, буду рад ответить.

Кем-то начатая, но не доведённая до конца работа – самодельный токарный станочек (найден на даче). Возможно, ещё получит вторую жизнь, так как нашёл нового хозяина.

Ещё одна самоделка, на этот раз собрана из готовых узлов разных станочков. На мой взгляд, получилась неплохая конструкция – только мотор добавить, да станину поставить на ножки. Фотография взята с Металлического форума.

Посмотрите и эту ссылку:

и на ней раздел «Станки самодельные». Там много примеров разных конструкций, подобных той, что на фото.

Правда, с тем, что там написано про двигатели с постоянными магнитами, мол, такие двигатели крутятся стабильно, и якобы обороты зависят только от напряжения, я не согласен. При разной нагрузке такие двигатели, конечно же, меняют и частоту вращения. И при использовании в станочках нуждаются в стабилизации оборотов. Но это не беда – фотографии всё равно интересные, а стабилизатор оборотов изготовить – дело не очень хитрое и я ещё вернусь к этой теме чуть позднее.

Вообще весь сайт Андрея Осипова Электроника СТУДИЙНЫХ ВСПЫШЕК (https://www.osipoff.ru/) очень познавательный и интересный, причём именно этот сайт во многом послужил мне примером того, как можно сделать технический ресурс Интернета наглядным, интересным и информативным. Поэтому рекомендую его ресурс всем читателям, интересующимся не только станками, но, прежде всего, фотографией или электроникой.

Читать также: Люнет для токарного станка 16к20

Изготовить качественно узел шпинделя с подшипниками качения довольно сложно, но при не слишком больших нагрузках хорошо работают конические бронзовые втулки в сочетании со стальным шпинделем.

Для смазки таких втулок используются специальные маслёнки. Вот фото таких маслёнок на японском токарном Eguro и справа подобная маслёнка крупным планом.

Конструктивные особенности часовых токарных станков, инструкция по их обслуживанию и тонкости работы с оборудованием.

Среди спецоборудования для токарей часовые токарные станки выделяют в отдельную группу. Эти настольные приборы характеризуются высокой точностью и функциональностью, несмотря на компактные габариты (длина до 35см).Классическая конструкция такого оборудования не подразумевает наличие патрона и резцедержателя. Однако современные модели оснащаются всеми необходимыми приспособлениями.

Обслуживание станка 1е95

При работе некоторые узлы станка требуют проведения регулировочных операций для сохранения их работоспособности.

Шпиндельная бабка прочно зафиксирована на станине с помощью 4-х болтов и шпильки. Но при работе или после перевозки возможно ее смещение. Для устранения этого необходимо открутить гайки болтов и шпильки, затем винтами вернуть бабку на ее штатное место и закрутить крепеж. Подшипники шпинделя установлены при сборке станка, их регулируют гайками только в случае крайней необходимости.

Подшипники шпинделя установлены при сборке станка, их регулируют гайками только в случае крайней необходимости.

В том случае, если рукоятка не в состоянии обеспечить нужный прижим задней бабки к станине, это усилие можно отрегулировать. Отдайте гайки и измените место прижимной планки.

Направляющие кареток суппорта в процессе эксплуатации изнашиваются и требуют периодического устранения зазоров путем подтяжки регулирующих клиньев и устранения «мертвого» хода за счет изменения взаимного положения гайки с контргайкой.

Натяжение клинообразных ремней приводов – главного, масляного насоса и быстрых ходов коробки подач выполняется одинаково. Ослабляем болты салазок, на которых установлен электродвигатель, задаем нужную натяжку ремня (до 10 кг на один) и вновь зажимаем болты.

Марки масла, рекомендуемые для смазки

Для смазывания станка 1е95 применено несколько систем, в том числе:

- Автоматическая централизованная для коробки подач, шпиндельной бабки и ее подшипников.

- Циркуляционная проточная для фартука, ходового вала и винта, каретки, суппорта, гайки и винта поперечных салазок, направляющих салазок.

- Фитильная под задние подшипники винта и вала ходовых.

- Погружением (масляная ванна) к валу, зубчатым колесам и подшипникам коробки скоростей сверлильного агрегата.

- Ручная периодическая для элементов задней бабки (пиноли, винтовой пары, подшипников, эксцентрикового вала и направляющих).

Читать также: Как раскрутить винт с сорванными гранями

В качестве жидкой смазки рекомендуется использовать масло индустриальное И-20А, И-30А либо ее аналоги R-20/32, OL -12/14, Shell, Mobil.

Виды часовых станков

Нельзя сказать, что часовые аппараты точнее крупных моделей. Просто они предназначены для тонких работ с мелкими деталями. В таких случаях необходимо специальное оснащение и приемы, например: фиксация детали в цангах, тонкое сверление с использованием кондуктора.

Лидерами в производстве оборудования для часовщиков всегда были заводы Европы и отчасти США. В союзе, однако, изготавливали очень неплохие копии.

В союзе, однако, изготавливали очень неплохие копии.

Рассмотрим некоторые модели.

Этот станок по праву считают достойным аналогом модели Schaublin-70 швейцарского завода. Его сфера – тонкая, чистовая обработка деталей из металла.

Прибор успешно справляется с расточкой конусов и цилиндров, подрезанием торцов, сверлением.

Агрегат Т28 широко используют в часовом и инструментальном производстве, в приборостроении. Это оборудование настольной конструкции имеет привод от локального электромотора. Заготовки, в зависимости от планируемой обработки, можно крепить тремя способами:

Конструкция Т28 стандартна: станина, передняя и задняя бабки и суппорт. Инструмент прикрепляется на суппорт и подается вручную. Шпиндель вращается в двух втулках с подачи электродвигателя.

Металлообрабатывающий прибор Т65 также предназначен для высокоточного резания и обточки деталей наименьших размеров (в том числе фигурных). Тип установки – настольный. Станина выполнена в форме стержня. Впрочем, как и в Т28.

Впрочем, как и в Т28.

К преимуществам аппарата относят простое устройство, недорогие запчасти и несложную эксплуатацию. Легковесный станок Т65 оснащен хорошим двигателем мощностью 0,25кВт и способен вырабатывать до 1400 оборотов в минуту.

Часовые токарные станки С95 были изготовлены по макету известной германской модели Boley No.1b. Основное применение прибор получил в масштабных операциях при производстве часов.

- Вытачивать фигурные поверхности;

- Подрезать торцы;

- Сверлить;

- Проводить фрезерные и доводочные операции.

Станина выполнена в виде точеной балки на двух опорных стойках. Сверху на станине размещены призматические направляющие для фиксации бабок и суппорта.

Устройство часовых станков

Составные части прибора выглядят следующим образом:

- Станина. Данный элемент служит надёжной опорой, а на её верхнюю поверхность монтируются остальные узлы. Благодаря прочной и ровной нижней плоскости достигается хорошая точность и устойчивость.

- Суппорт. Эта деталь перемещается горизонтально, по двум направляющим, установленным на опорной раме. Также в состав данной составляющей входит градуированный диск, регулирующий угол наклона продольного суппорта.

- Лицевая бабка. Один из главных элементов, без которого как часовой, так и другой токарный станок по металлу не сможет функционировать. Эта составная отвечает за вращение, а её движущие звенья не должны иметь люфтов. Также бабка должна регулярно протираться и смазываться маслом.

- Тыльная бабка. Данный элемент предназначен для фиксации задней стороны заготовки, и также может перемещаться по направляющим.

- Прижимная бабка. Она необходима для скоростного просверливания и выточки пустотелыми фрезерами. Зажим инструментов осуществляется соответствующими затяжками.

- Открытый мотор. Имеет стандартный внешний вид, устанавливается с боку агрегата, и запускается нажатием пусковой кнопки. Особое внимание нужно уделять монтажу: двигатель должен плотно фиксироваться на нижней крышке, а его ось должна совпадать с линией шкивов контрпривода.

Разумеется, каждый часовой, крупногабаритный или мини токарный станок будут иметь различное строение, однако, основные запчасти выглядят именно таким образом.

Различия и преимущества

Как уже говорилось, все три модели малогабаритны, подвержены ручной переноске. Самый тяжелый аппарат Т28 весит 25кг, другие два – по 19кг.

Класс точности одинаково высок – «Н».

Детальное сравнение технических параметров приведено в паспорте ниже.

| Показатель | Т-65 | С-95 | Т-28 |

| Максимальный диаметр детали над станиной, см | 12 | 5 | 13 |

| … над суппортом, см | 3 | 1,2 | 1,4 |

| Высота центров, см | 6,5 | 3,2 | 6,5 |

| Межцентровое расстояние, см | 20 | 12,5 | 22 |

| Предельная длина обточки, см | 7 | 3,8 | 5,5 |

| Расстояние от опоры резца до центров, см | 0,6 | 0,6 | 0,6 |

| Толщина отверстия в шпинделе, см | 1 | 0,8 | 1 |

| Обороты шпинделя, об/мин | 77, 66, 55 | 1300. .3000 .3000 | 1440, 2500, 4300 |

| Максимальное поперечное перемещение суппорта, см | 7 | 4,4 | 5,5 |

| Предел перемещений пиноли, см | 4,5 | 3 | 4,5 |

| Электрооборудование | |||

| Мощность электродвигателя базового привода, кВт, обороты | 0,25 |

Читать также: Рейтинг сигнализаций старлайн с автозапуском

1400 об/мин

2700 об/мин

2800 об/мин

Итак, из рассмотренных данных видно:

- Модель Т28 – самая мощная и оборотистая, имеет наибольший РМЦ. Число вращений шпинделя несравненно выше других моделей, что обеспечивает большую скорость обработки.

- Т65 отличается низкой величиной шпиндельных вращений, что оптимально для тонких чистовых обработок. Станок обтачивает детали гораздо большей длины (до 70мм) и отличается самым значительным перемещением суппорта и быстрой настройкой, которую можно произвести своими руками.

- С95 – самый маленький аппарат из рассмотренного ряда.

Маломощный мотор выдает очень хорошие обороты и подвергает шпиндель быстрому вращению. Это компактный, но весьма функциональный станок.

Маломощный мотор выдает очень хорошие обороты и подвергает шпиндель быстрому вращению. Это компактный, но весьма функциональный станок.

Основная комплектация

Кроме технических характеристик, за функциональные преимущества каждой марки отвечает заводская комплектация.

Под заказ настольные токарные приборы оснащаются множеством дополнительных приспособлений. Базовая же комплектация Т28 состоит из таких элементов:

- Передняя и задняя бабки;

- Станина;

- Зажим;

- Подручник для ручного перемещения;

- Планшайба;

- Стол;

- Комплект основных ключей;

- Набор цанг.

- Инструкция

С помощью планшайбы, которая крепится на шпиндель, можно вытачивать углубления в платинах для шестеренок.

Часовой настольный токарный станок Т 65 комплектуется с некоторым отличием. В устройстве не заложено наличие планшайбы и подручника, но есть другие функциональные особенности.

Бабка скоростного прижима применяется для быстрого высверливания и выточки особым приспособлением (например, полыми фрезами). Контрпривод – это вал, расположенный на опорных креплениях. Контрпривод обеспечивает 6-тиступенчатые обороты шпинделя (в обычном режиме ступеней 3).

Контрпривод – это вал, расположенный на опорных креплениях. Контрпривод обеспечивает 6-тиступенчатые обороты шпинделя (в обычном режиме ступеней 3).

Настольный агрегат С95, кроме контрпривода и подручника, оснащен еще и сложными приборами для наружного и внутреннего шлифования.

Назначение и область применения

Большинству изложенных пожеланий практически полностью соответствует комбинированный станок 1е95. Это токарно-винторезный комбинированный агрегат, обеспечивающий при эксплуатации нормальную точность обработки. Его функционал достаточно широкий, причем стоимость оборудования – разумная. Такое оборудование чаще приобретают небольшие компании разных отраслей. Этот станок с легкостью обработает заготовки из металла и других материалов.

Изготавливается токарный станок 1е95 станкостроительным заводом в Алма-Аты с 1986 года. Комплектующие и запчасти постоянно есть в продаже, причем цены на них умеренные.

Станок 1е95 относят к комбинированному типу, предназначенному для эксплуатации в мобильных и стационарных мастерских. В состоянии поставки он имеет токарный и сверлильный агрегат с собственными приводами. Его основное назначение – токарные работы по обработке наружных поверхностей и внутренних полостей, нарезание резьбы разнообразного профиля (метрической, дюймовой, модульной и питчевой) на деталях, закрепленных в патрон или центры и сверловка отверстий. Под заказ возможна поставка шлифовального, заточного и фрезерного (вертикально-горизонтального) оснащения, план-шайбы и стола под расточные операции.

В состоянии поставки он имеет токарный и сверлильный агрегат с собственными приводами. Его основное назначение – токарные работы по обработке наружных поверхностей и внутренних полостей, нарезание резьбы разнообразного профиля (метрической, дюймовой, модульной и питчевой) на деталях, закрепленных в патрон или центры и сверловка отверстий. Под заказ возможна поставка шлифовального, заточного и фрезерного (вертикально-горизонтального) оснащения, план-шайбы и стола под расточные операции.

Читать также: Как установить электростартер на бензогенератор

Режущий инструмент можно использовать любой, важно, чтобы он соответствовал стандартам и требованиям безопасной работы.

Расположение органов управления

Чтобы понять, как управляются настольные металлорежущие установки, приведем схему органов управления одного из них. Различия не существенны.

Размещение органов управления Т28:

- Ручка запуска электродвигателя;

- Ручка остановки шпинделя передней бабки;

- Ручка делительного приспособления;

- Маховик фиксатора цанг;

- Ручка стопора шпинделя;

- Рукоятка поперечной подачи суппорта;

- Рукоятка продольной подачи резцовых салазок;

- Рукоятка зажима пиноли задней бабки;

- Маховик подачи пиноли задней бабки;

- Ручка зажима задней бабки;

- Гайка зажима суппорта.

Электрическая схема

Работа электрики в приведенных приборах практически идентична. Для примера рассмотрим электрическую схему станка Т28:

Судя информации из профессиональных форумов, все три выбранные марки характеризуют, как многофункциональные, высокоточные аппараты.

Единственная плохая новость для мастеров тонкой металлообработки – эти модели давно не выпускают. Остается искать оставшиеся в обиходе экземпляры б/у. Если, конечно, Вы не располагаете круглой суммой для приобретения европейского аналога.

Часовой токарный станок настольный: устройство, назначение, модели

Виды часовых станков

Нельзя сказать, что часовые аппараты точнее крупных моделей. Просто они предназначены для тонких работ с мелкими деталями. В таких случаях необходимо специальное оснащение и приемы, например: фиксация детали в цангах, тонкое сверление с использованием кондуктора.

Лидерами в производстве оборудования для часовщиков всегда были заводы Европы и отчасти США. В союзе, однако, изготавливали очень неплохие копии.

В союзе, однако, изготавливали очень неплохие копии.

Рассмотрим некоторые модели.

Т28

Этот станок по праву считают достойным аналогом модели Schaublin-70 швейцарского завода. Его сфера – тонкая, чистовая обработка деталей из металла.

Прибор успешно справляется с расточкой конусов и цилиндров, подрезанием торцов, сверлением.

Агрегат Т28 широко используют в часовом и инструментальном производстве, в приборостроении. Это оборудование настольной конструкции имеет привод от локального электромотора. Заготовки, в зависимости от планируемой обработки, можно крепить тремя способами:

- В цанге;

- В центрах;

- На планшайбе.

Конструкция Т28 стандартна: станина, передняя и задняя бабки и суппорт. Инструмент прикрепляется на суппорт и подается вручную. Шпиндель вращается в двух втулках с подачи электродвигателя.

Т65

Металлообрабатывающий прибор Т65 также предназначен для высокоточного резания и обточки деталей наименьших размеров (в том числе фигурных). Тип установки – настольный. Станина выполнена в форме стержня. Впрочем, как и в Т28.

Тип установки – настольный. Станина выполнена в форме стержня. Впрочем, как и в Т28.

К преимуществам аппарата относят простое устройство, недорогие запчасти и несложную эксплуатацию. Легковесный станок Т65 оснащен хорошим двигателем мощностью 0,25кВт и способен вырабатывать до 1400 оборотов в минуту.

С95

Часовые токарные станки С95 были изготовлены по макету известной германской модели Boley No.1b. Основное применение прибор получил в масштабных операциях при производстве часов.

Функции С95:

- Вытачивать фигурные поверхности;

- Подрезать торцы;

- Сверлить;

- Проводить фрезерные и доводочные операции.

Станина выполнена в виде точеной балки на двух опорных стойках. Сверху на станине размещены призматические направляющие для фиксации бабок и суппорта.

Устройство настольных станков

Если станок маленький, это совсем не означает, что его конструкция предельно проста.

Мини-токарный станок по металлу включает в себя главные элементы:

- станину, которая является базой для всех остальных деталей и узлов, выполняется из чугуна и имеет отверстия для неподвижного закрепления станка на столе или верстаке, а также шлифованные направляющие;

- переднюю бабку, в которой размещается шпиндель, электродвигатель, привод, чаще всего ременной, и коробка передач, через которую передается вращение валов;

- заднюю бабку, которой пользуются, только когда необходимо надежно закрепить длинную деталь;

- суппорт, предназначенный для удержания съемного обрабатывающего инструмента и его точного перемещения.

Обрабатывающий инструмент – это резец, развертка, зенкер, метчик или сверло.

Обрабатывающий инструмент – это резец, развертка, зенкер, метчик или сверло.

Резцедержатель на мини-станках обычно одноместный двухпозиционный. Резцы меняются при смене операции и выставляются по высоте. Если станок работает в небольших производствах с полной нагрузкой, можно установить на нем специальный регулирующийся резцедержатель.

Сегодня на рынке можно найти мини-токарные станки даже с числовым программным управлением, их отличает повышенная точность и производительность.

Базовая комплектация включает в себя элемент переключения скоростей, сверлильный патрон с ключом, ключ резцедержателя и шестигранный ключ общего назначения.

Критерии выбора

При выборе часового токарного станка нужно посмотреть на фирмы, которые их продают. Конечно, нужно покупать только у хороших и проверенных производителей, которые долгое время поставляют на рынок качественные станки.

Второе на что стоит обратить внимание — цена. Честно сказать — стоят такие станки весьма дорого, поэтому нужно заранее рассчитать — сколько денег останется после покупки?. Третье — какие типы работ будут производиться и какого размера будут заготовки

Третье — какие типы работ будут производиться и какого размера будут заготовки

В зависимости от этого можно будет подобрать подходящий размер станка для работ

Третье — какие типы работ будут производиться и какого размера будут заготовки. В зависимости от этого можно будет подобрать подходящий размер станка для работ.

И последнее, четвёртое — возраст станка. Понятное дело, что у старых часовых токарных станков шанс сломаться выше, чем у новых, которые только сошли с конвейера. А это значит, что придётся после покупки тратиться и на ремонт. Хотя, старые станки будут стоить дешевле, чем новые.

Популярные модели

Конечно же, среди моделей часовых токарных станков есть те, которые выделяются и становятся популярными. И вот, среди них можно выделить три образца: Т28, Т65 и С95. Все они производятся в России. Теперь о каждом поподробнее.

Т-28

Итак, начнём с аналога швейцарского Schaublin 70. Т28 предназначена для тонкой обработки металлических деталей.

Этот токарный станок превосходно справляется со сверлением, подрезанием торцов, расточкой цилиндров и конусов.

Его сфера — производство инструментов и приборов, с чем он прекрасно справляется. Также у Т28 имеется локальный электромотор, который обеспечивает привод для кручения закреплённой детали. Заготовки можно крепить тремя разными способами, в зависимости от цели работы:

- на планшайбе;

- в центрах;

- в цанге.

В конструкции нет ничего особого, всё как обычно: станина, суппорт, две бабки, задняя и передняя.

Т65

Этот часовой токарный станок также как предыдущая модель предназначена для обточки деталей мелких размеров. По конструкции он очень сильно походит на Т28.

Основные его преимущества — это достаточно простая конструкция и достаточную простоту в эксплуатации. Благодаря этому с ним может справиться даже новичок. Также у Т65 имеется достаточно мощный мотор, который вырабатывает до двенадцати тысяч оборотов в минуту.

С95

Этот станок является копией немецкого изделия Boley No.1b. В основном используется при масштабном производстве часов, где получил большое признание.

Станина представляет собой точечную балку, которая расположена на двух параллельных стойках. Сверху от неё находятся направляющие, благодаря которым можно зафиксировать бабку и суппорт.

Устройство часовых станков

Составные части прибора выглядят следующим образом:

Станина. Данный элемент служит надёжной опорой, а на её верхнюю поверхность монтируются остальные узлы. Благодаря прочной и ровной нижней плоскости достигается хорошая точность и устойчивость.

Суппорт. Эта деталь перемещается горизонтально, по двум направляющим, установленным на опорной раме. Также в состав данной составляющей входит градуированный диск, регулирующий угол наклона продольного суппорта.

Лицевая бабка. Один из главных элементов, без которого как часовой, так и другой токарный станок по металлу не сможет функционировать. Эта составная отвечает за вращение, а её движущие звенья не должны иметь люфтов. Также бабка должна регулярно протираться и смазываться маслом.

Эта составная отвечает за вращение, а её движущие звенья не должны иметь люфтов. Также бабка должна регулярно протираться и смазываться маслом.

Тыльная бабка. Данный элемент предназначен для фиксации задней стороны заготовки, и также может перемещаться по направляющим.

Прижимная бабка. Она необходима для скоростного просверливания и выточки пустотелыми фрезерами. Зажим инструментов осуществляется соответствующими затяжками.

Открытый мотор. Имеет стандартный внешний вид, устанавливается с боку агрегата, и запускается нажатием пусковой кнопки

Особое внимание нужно уделять монтажу: двигатель должен плотно фиксироваться на нижней крышке, а его ось должна совпадать с линией шкивов контрпривода.

Разумеется, каждый часовой, крупногабаритный или мини токарный станок будут иметь различное строение, однако, основные запчасти выглядят именно таким образом.

Разновидности станков

На сегодняшний день существует множество типов токарных станков. Каждый из них отличается своими характеристиками, функциональными возможностями, системой управления и конструкцией.

Виды токарного оборудования:

Токарно-винторезные. Считаются самыми распространёнными станками. Используются для изготовления единичных деталей и серийного производства. С их помощью можно изготавливать резьбу с наружной и внутренней стороны заготовок, обтачивать цилиндрические и конусовидные заготовки, обрабатывать торцы. Винторезные модели позволяют мастеру создавать отверстия различного диаметра, проводить зенкеровку и развертку. При наличии копировального устройства появляется возможность создавать сложные контуры без фасонных резцов.

Сверлильные. Большая группа оборудования, к которой относится вертикальный токарный станок, радиальный, одношпиндельный, многошпиндельный и горизонтальный. С помощью таких машин сверлятся отверстия разного диаметра, создаётся резьба

При выборе сверлильных станков требуется уделять внимание ходу шпинделя, мощности электродвигателя, расстоянию от рабочего стола до патрона, максимальному диаметру создаваемых отверстий.

Расточные. Многофункциональное оборудование, которое позволяет создавать отверстия в заготовках, нарезать резьбу мечиками, создавать пазы на поверхности деталей, зенкеровать и растачивать отверстия

Для точной обработки используют алмазные расточные станки.

Шлифовальные. Станки, на которые устанавливаются диски со сменными шлифовальными кругами. С их помощью обрабатываются детали различной формы с наружной и внутренней стороны. Дополнительно можно разрезать заготовки, затачивать режущие инструменты. Качество обработки зависит от зернистости шлифовального круга. Крупной фракцией снимают грубые слои металла с заготовки. Мелкая фракция предназначена дли финишной шлифовки.

Притирочные. На рабочей части устанавливаются специальные притиры, на поверхности которых нанесён абразивный порошок.

Хонинговальные. На шпинделе таких станков закрепляется специальная головка (хонон), которая представляет собой бруски с нанесение абразивного порошка. Рабочая часть вращается и движется в двух направлениях, обрабатывая неподвижное отверстие в заготовке.

Зубообрабатывающие. На таком оборудовании устанавливается множество фасонных резцов.

Также нельзя забывать про резьбообрабатывающее и фрезерное оборудование. Они используются для обработки отверстий, нарезания резьбы, торцевания, создания деталей различной формы. В магазинах можно увидеть универсальные токарные станки с ЧПУ. Это универсальное оборудование, которое может выполнять различные задачи. После настройки программы оператором, система сама начинает работу.

Токарно-сверлильный станок

Конструкция часового токарного станка С-95

Часовой токарный станок С-95 в основном станок представляет агрегат из станины, передней и задней бабок, суппорта и электродвигателя.

Станина станка С-95 (черт. С-95-01-00)

Станина станка представляет точеную балку (деталь 01), укрепленную на двух поддерживающих стойках (деталь 02 и 03). Верхняя часть ее располагает призматическими направляющими под бабки и суппорт. Для крепления передней и задней бабок в станине имеется Т-образный паз, а для крепления суппорта в средней части ее — сквозное окно.

Передняя бабка токарного станка С-95 (черт. С-95-02а)

Передняя бабка токарного станка С-95 представляет вильчатую стойку (деталь 04) со стальными калеными коническими втулками (деталь 02-02). Шпиндель (деталь 02а-04) имеет гнездо под цангу или оправку. Регулировка шпинделя производится путем подтяжки заднего конуса. Смазка шпинделя из кольцевых карманов в бабке производится через отверстия во втулках с установленными в них фильтрами из фетра. Шкив (деталь 02-09) между опорами шпинделя заклинен стопорным кольцом (деталь 02-10). Крепление цанги (деталь 02-23) производится при помощи цангодержателя (деталь 02а-02) и маховичка (деталь 02а-03).

Для крепления бабки на станине имеется эксцентриковый зажим. В случае, когда бабка используется как делительная головка (при нарезке зуба трибов), на торце шкива (деталь 02-09) засверлены два ряда делительных отверстий, а задняя вилка бабки снабжена фиксирующим приспособлением.

Суппорт обычный для настольно-токарных станков с поворотной верхней частью.

Задняя бабка токарного станка С-95 (черт. С-95-03)

Задняя бабка токарного станка С-95 представляет стойку (деталь 03-01) со шпинделем (деталь 03-02), перемещающимся от рычага (деталь 03-21). Шпиндель имеет посадочное гнездо под цангу или центр и отверстие под цангодержатель. Перемещение шпинделя может регулироваться упором (деталь 03-29). При центровых работах зажим шпинделя производится барашком (деталь 03-06). Крепление бабки на станине производится эксцентриком (деталь 03—13) при помощи рукоятки.

Приспособление для фрезерования и наружного шлифования (черт. С-95-05)

Приспособление для фрезерования и наружного шлифования представляет систему головки, несущей квилльную установку (черт. С-95-06), ползушки, на которой головка может быть повернута на угол ±90°, и стойки, в направляющих которой ползушка с головкой могут быть регулируемы по высоте от ходового винта. Приспособление крепится на суппорте под любым углом относительно бабки.

Приспособление для внутреннего шлифования (черт.

С-95-07)

С-95-07)Приспособление для внутреннего шлифования крепится вместо резцедержателя на суппорте. Корпус приспособления шарнирно соединен с основанием и может регулироваться по высоте винтом. В каленых втулках корпуса вращается удлиненная втулка с закрепленным на ней шкивом. Опоры этой втулки защищены от попадания пыли с одной стороны колпачком, с другой — шкивом. Шпиндель приспособления, несущий камень, размещается в удлиненной втулке и имеет возможность осевого перемещения в последней; вращение получает от втулки благодаря связывающей их шпонке.

Подручник (черт. С-95-08)

Подручник крепится на станине (деталь 01) и регулируется по высоте зажимным винтом (деталь 08-06).

Стойка подручника (деталь 08-03) связана шарнирно с планкой (деталь 08-02), закрепляемой на станине так, что может быть вместе с подручником откинута в заднее положение на 180°.

Контрпривод (черт. С-95-09)

Контрпривод смонтирован на деревянном щите. Вал контрпривода расположен на шарикоподшипниках, имеющих своими опорами две стойки. В непосредственной близости от ведущих шкивов на щитке укреплена еще одна стойка, служащая для монтажа направляющих роликов.

В непосредственной близости от ведущих шкивов на щитке укреплена еще одна стойка, служащая для монтажа направляющих роликов.

Передняя бабка

Детали, расположенные в передней бабке служат для поддержки и вращения заготовки, во время её обработки. Здесь же находятся узлы, регулирующие скорость вращения детали. К ним относятся:

- шпиндель;

- 2 подшипника;

- шкив;

- коробка скоростей, отвечающая за регулировку скорости вращения.

Передняя бабка отдельно от станка

Основная деталь передней бабки в устройстве токарного станка – шпиндель. С правой его стороны, обращённой в сторону задней бабки, есть резьба. К ней крепится патроны, удерживающие обрабатываемую деталь. Сам шпиндель устанавливается на два подшипника. Точность работ, выполняемых на станке, зависит от состояния шпиндельного узла.

Коробка скоростей вид сверху

В передней бабке находится гитара сменных шестерен, которая предназначается для передачи вращения и крутящего момента с выходного вала коробки скоростей на вал коробки подач для нарезания различных резьб. Наладка подачи суппорта осуществляется путем подбора и перестановки различных зубчатых колес.

Наладка подачи суппорта осуществляется путем подбора и перестановки различных зубчатых колес.

Основные технические характеристики станка С-1

| Наименование параметра | Т-65 | С-1 | Т-28 |

|---|---|---|---|

| Основные параметры станка | |||

| Наибольший диаметр заготовки над станиной, мм | 120 | 170 | 130 |

| Наибольший диаметр заготовки над суппортом, мм | 30 | 50 | 14 |

| Высота центров над плоскими направляющими станины, мм | 65 | 102 | 65 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 200 | 350 | 220 |

| Наибольшая длина обтачивания без перестановки суппрта, мм | 70 | 95 | 55 |

| Наибольшая высота держателя резца, мм | 7 х 7 | 10 х 15 | 8 х 8 |

| Высота от опорной поверхности резца до линии центров, мм | 6 | 13.5 | 6 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 50 | 30 | |

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 10 | 20 | 10 |

| Конус Морзе шпинделя | № 1 | нет | № 0 |

| Число ступеней частот прямого вращения шпинделя | 3 | 11 | 3 |

| Частота прямого вращения шпинделя, об/мин | 77, 66, 55 | 3100. .1500 .1500 | 1440, 2500, 4300 |

| Суппорт. Подачи | |||

| Наибольшее поперечное перемещение суппорта, мм | 70 | 98 | 55 |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,05 | 0,01 | 0,01 |

| Наибольшее перемещение резцовых салазок, мм | 70 | 95 | 55 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,01 | 0,01 |

| Угол поворота резцовых салазок, град | ±90° | ±90° | ±60° |

| Задняя бабка | |||

| Конус задней бабки | Морзе №1 | Морзе №1 | Морзе №0 |

| Наибольшее перемещение пиноли, мм | 45 | 80 | 45 |

| Электрооборудование | |||

| Электродвигатель главного привода, кВт | 0,25 1400 об/мин | 0,52 2700 об/мин | 0,27 2800 об/мин |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 675 х 300 х 250 | 1000 х 660 х 1000 | 650 х 255 х 222 |

| Масса станка, кг | 19 | 70 | 25 |

Связанные ссылки. Дополнительная информация

Дополнительная информация

Главная

О компании

Новости

Статьи

Прайс-лист

Контакты

Справочная информация

Скачать паспорт

Интересное видео

Деревообрабатывающие станки

КПО

Производители

Модели и их отличия, 9 фото

Несмотря на то, что их используют для обучения, также можно применить для обработки элементов, имеющих цилиндрическую и коническую форму, нарезать резьбу, шлифовать, произвести накатку, заточить инструмент и так далее.

Даже если вы хотите произвести какую-то работу, для которой станок не приспособлен, то выбор дополнительных приспособлений для расширения возможностей устройства огромен. Одно из самых приятных отличий от обычных моделей, это их компактность, они с легкостью помещаются в гараж и не занимают много места. При этом функциональные возможности практически такие же.

Одними из самых популярных моделей, которые полюбились учителями труда и энтузиастами это «учебный ТВ-4», ТВ-11, ТВ-7, Proma Profi. Основные их отличия состоят в характеристиках. Например, может различаться ход суппорта, диаметр обработки над ним, высота центров либо класс шпинделя.

Основные их отличия состоят в характеристиках. Например, может различаться ход суппорта, диаметр обработки над ним, высота центров либо класс шпинделя.

16У04П

Еще на токарном станке 16У04П можно заметить такие особенности, как разность подачей и количество оборотов в минуту. Более простые модели, не имеют такой большой и широкий функционал. И работа с ними, не настолько удобная как с более дорогими станками.

С-1 Станок токарный настольный часовой. Назначение, область применения

Станок С-1 является настольным прецизионным токарным станком и предназначается для всевозможных мелких чистовых токарных работ в приборостроении, при производстве инструмента, для часовой индустрии. Станок снабжен устройством фрезерования и шлифования.

Для выполнения массовых операций в основных цехах часового производства целесообразно использовать токарный станок модели С-1А. Станок С-1а имеет рычажный суппорт, рычажный цанговый зажим на передней и задней бабке, и не имеет фрезерного и шлифовального приспособлений.

Станок позволяет производить следующие виды токарных работ:

- Проточку и расточку цилиндрических и конических поверхностей

- Подрезку торцов

- Отрезку

- Сверление и ряд других работ

- Несложные фрезерные и доводочные работы

- Шлифование

Комплект поставки токарного станка с-1

- Станина

- Передняя бабка, имеющая ручной винтовой цанговый зажим. Шпиндель на подшипниках скольжения

- Задняя бабка, винтовая

- Винтовой суппорт с резцедержателем

- Люнет

- Контрпривод основной

- Контрпривод для приспособлений

- Приспособление для фрезерования

- Приспособление для шлифования

- Комплект цанг из 15 шт, для передней бабки

- Передний центр

- Поводковая планшайба

- Задний центр

- Комплект цанг из 4 шт для фрезерного приспособления

- Запасные части к станку

- ключи

Выбор люфта переднего подшипника производятся гайкой, помещенной на шпинделе и стопорящейся винтами. Выбор люфта заднего подшипника производится гайкой, помещенной на заднем конце подшипника.

Выбор люфта заднего подшипника производится гайкой, помещенной на заднем конце подшипника.

Если задний подшипник сработался и не поддается регулировке гайкой, то следует подогнать имеющуюся в нем прокладку.

Выбор люфтов в суппортах производится при помощи клиньев.

Назначение и область применения

Большинству изложенных пожеланий практически полностью соответствует комбинированный станок 1е95. Это токарно-винторезный комбинированный агрегат, обеспечивающий при эксплуатации нормальную точность обработки. Его функционал достаточно широкий, причем стоимость оборудования – разумная. Такое оборудование чаще приобретают небольшие компании разных отраслей. Этот станок с легкостью обработает заготовки из металла и других материалов.

Изготавливается токарный станок 1е95 станкостроительным заводом в Алма-Аты с 1986 года. Комплектующие и запчасти постоянно есть в продаже, причем цены на них умеренные.

Станок 1е95 относят к комбинированному типу, предназначенному для эксплуатации в мобильных и стационарных мастерских. В состоянии поставки он имеет токарный и сверлильный агрегат с собственными приводами. Его основное назначение – токарные работы по обработке наружных поверхностей и внутренних полостей, нарезание резьбы разнообразного профиля (метрической, дюймовой, модульной и питчевой) на деталях, закрепленных в патрон или центры и сверловка отверстий. Под заказ возможна поставка шлифовального, заточного и фрезерного (вертикально-горизонтального) оснащения, план-шайбы и стола под расточные операции.

В состоянии поставки он имеет токарный и сверлильный агрегат с собственными приводами. Его основное назначение – токарные работы по обработке наружных поверхностей и внутренних полостей, нарезание резьбы разнообразного профиля (метрической, дюймовой, модульной и питчевой) на деталях, закрепленных в патрон или центры и сверловка отверстий. Под заказ возможна поставка шлифовального, заточного и фрезерного (вертикально-горизонтального) оснащения, план-шайбы и стола под расточные операции.

Читать также: Показать как работают феном макита техническим

Режущий инструмент можно использовать любой, важно, чтобы он соответствовал стандартам и требованиям безопасной работы

Токарно-фрезерные станки EMCO для токарно-фрезерных станков с ЧПУ

Найти EMCO поблизости

Технические характеристики

Рабочая зона

| Перемещение по осям X/Y/Z | 318 / +80/-60 / 1360 мм |

| Диаметр стержня | 95 мм |

Макс. диаметр поворота диаметр поворота | 500 мм |

| Качели над кроватью | 700 мм |

| Расстояние между центрами | 1430 мм |

| Скорости быстрого перемещения по осям X/Y/Z | 24/12/30 м/мин |

Главный шпиндель

| Макс. скорость | 3500/2500 об/мин |

| Нос шпинделя | А2-8 |

| Макс. мощность привода | 33/42 кВт |

| Макс. крутящий момент | 800 / 1040 Н·м |

Задняя бабка

| Автоматическая задняя бабка | Да |

| Внутренний конус | МК4 |

| Ходовой (автоматический) | 1050 мм |

Револьверная головка

| Размер VDI | 40 / БМТ55П |

| Количество инструментов | 12 |

| Приводные инструменты | 12 |

Макс. скорость скорость | 4000/12000 об/мин |

| Макс. мощность привода | 8/10 кВт |

| Макс. крутящий момент | 35/30 Н·м |

Общие данные

| Размеры (ДхШхВ) | 6511 х 2249 х 2150 мм |

| Вес машины | 11000 кг |

Особенности

Башня BMT

Для экономичного производства сложных токарно-фрезерных заготовок, в которых преобладает фрезерование, опциональная револьверная головка BMT 55P с доступен прямой привод с водяным охлаждением. С максимальной скоростью 12000 об/мин, 30 Нм и 10 кВт эта револьверная головка предлагает оптимальные условия, стабильность для полной обработки и максимальную производительность.

Револьверная головка