Станок токарный с8с технические характеристики: технические характеристики, описание основных узлов

alexxlab | 14.02.2023 | 0 | Токарный

технические характеристики, описание основных узлов

Универсальный токарно-винторезный станок С8С был разработан в Болгарии в 1973 году. Серийно выпускался (по состоянию на 1997 год) двумя предприятиями – заводом механических машин в Сливене и Пазарджикским станкостроительным предприятием. Принципиальной разницы в конструкции и технологических возможностях оборудование, произведенное в Сливене и Пазарджике, не имеет.

Содержание:

- 1 Назначение

- 2 Детальное описание конструкции и узлов

- 2.1 Электрооборудование

- 2.2 Коробка скоростей

- 2.3 Коробка подач

- 2.4 Суппорт

- 2.5 Шпиндель

- 2.6 Система охлаждения

- 2.7 Задняя бабка

- 2.8 Фартук

- 2.9 Привод главного движения

- 3 Достоинства и недостатки

- 4 Технические характеристики

- 4.1 Кинетическая схема

- 4.2 Электрическая принципиальная схема

- 5 Правила эксплуатации, техника безопасности, паспорт

- 6 Где заказать и купить

Назначение

Токарный станок С8С может использоваться в серийном и мелкосерийном производстве деталей, требующих токарной обработки заготовок из металла или нарезания различных типов резьб. Может применяться в специализированном ремонтном производстве и для выпуска запасных частей.

Может применяться в специализированном ремонтном производстве и для выпуска запасных частей.

Токарный станок С8С может производиться на бетонный фундамент, толщина которого не может быть менее 350 мм. Эксплуатация разрешается в закрытых отапливаемых помещениях, относительная влажность в которых соответствует диапазону значений 40…85%.

Токарный станок С8С предназначен для выполнения следующих операций механической обработки:

- Точение цилиндрических поверхностей.

- Нарезание метрической и дюймовой, а также специальной резьбы.

- Получение изделий с коническими наружными элементами.

- Внутреннее растачивание.

- Сверление отверстий.

Исходными материалами заготовок могут являться сталь, цветные металлы и сплавы, чугун, а также полимеры с пониженной хрупкостью (в последнем случае рекомендуется использовать увеличенные значения подач и скоростей резания).

Детальное описание конструкции и узлов

Разработчик предупреждает, что обладает правом вносить непринципиальные изменения в отдельные элементы схемы или детали, что не приводит к ухудшению качества работы токарного станка С8С и не усложняет его эксплуатацию.

Электрооборудование

Все элементы электрооборудования токарного станка С8С рассчитаны на подключение к промышленной питающей трёхфазной сети напряжением 380 В и частотой 50 Гц. Это напряжение подаётся на двигатель главного привода, двигатель насоса охлаждения и понижающий трансформатор. Последний используется при напряжения 12 В к осветительному оборудованию.

С целью предотвращения несчастных случаев в электрической схеме предусмотрена защита элементов питающей цепи от короткого замыкания, а понижающий трансформатор оснащен предохранителями. Все кабельные проводки, находящиеся под напряжением, размещаются в электрошкафу управления, компоновка которого выполняется в соответствии с требованиями заказчика.

Перед началом эксплуатации токарный станок С8С должен быть заземлён.

Коробка скоростей

В зависимости от требования заказчика токарный станок С8С может оснащаться одно- или двухскоростным электродвигателем. В первом случае реализуется 12 скоростей вращения шпинделя (от 85 до 2000 мин-1), во втором случае – 24.

Коробка передач токарного станка С8С

Переключение требуемых скоростей вращения шпинделя – механическое, при помощи рукояток и ключа управления (только для двухскоростного электродвигателя). Расположение рукояток указывается на сопроводительной табличке. Во избежание аварии и преждевременного износа шестерён коробки скоростей категорически запрещается переключение при не полностью остановленном шпинделе.

Коробка подач

Устройство механизма подач токарного станка С8С адаптировано под различные варианты обработки материалов, характеристики которых требуют различных диапазонов подачи режущего инструмента.

Конструкцией механизма предусмотрено наличие следующих элементов:

- Узла управления направлением резьбы – правая или левая;

- Гитары – устройства для изменения скорости подачи металлообрабатывающего инструмента с системой валов, на которых располагаются зубчатые шестерни;

- Рукояток настройки шага резьбы и подачи инструмента.

Коробка подач токарного станка С8С

Поясняющие таблички, указывающие различные функции управления коробкой подач, установлены рядом с соответствующими рукоятками.

Суппорт

Включает в себя технологическую часть с ходовым валом, где устанавливаются режущие инструменты, и опорную часть, имеющую направляющие пазы, позволяющие суппорту перемещаться вдоль передней панели станины. Автоматическое изменение скорости движения суппорта обеспечивается посредством управляющих рукояток.

Габариты рабочего пространства токарного станка С8С. Эскиз суппорта

В случае нарезания резьбы перемещение суппорта производится через разъёмную гайку (которая располагается в корпусе суппорта) и ходовой винт, включение/выключение гайки – механическое, посредством рукоятки. Одновременное включение режима автоматической и ручной подачи исключается, поскольку конструкцией токарного станка С8С предусмотрен специальный блокировочный узел.

Шпиндель

Исполнение передней части шпинделя токарного станка С8С зависит от условий заказа. Оно может быть в виде стандартного трёхкулачкового патрона с плоской спиралью (согласно DIN55027/ISO702-III) или быстросъёмным креплением типа Camlock с кулачковым замком по USAS B-5.9-D1/ ISO702-II.

Оно может быть в виде стандартного трёхкулачкового патрона с плоской спиралью (согласно DIN55027/ISO702-III) или быстросъёмным креплением типа Camlock с кулачковым замком по USAS B-5.9-D1/ ISO702-II.

В первом случае зажимное устройство устанавливается на конус шпинделя и закрепляется зажимной гайкой, а во втором случае — при помощи раздвижных кулачков. Зажимные устройства рассчитаны на определённую скорость вращения шпинделя, превышать которую не допускается.

Для быстрой остановки шпинделя при переключении направления его вращения предусмотрен ленточный тормоз.

Система охлаждения

Применение СОЖ ограничивает рост температуры рабочей части металлообрабатывающего инструмента, что увеличивает его стойкость. Система действует так. При включении электродвигателя насос выполняет забор СОЖ из бака ёмкостью 6 л, откуда охлаждающая среда по трубопроводу направляется в шланг, закреплённый на суппорте токарного станка С8С. Регулировка расхода и скорости подачи производится при помощи крана. При закрывании крана подачи электродвигатель системы должен быть отключён.

При закрывании крана подачи электродвигатель системы должен быть отключён.

При выключении системы охлаждения избыток СОЖ возвращается в резервуар. Для обеспечения надёжности работы применяемые марки СОЖ должны отвечать требованиям ГОСТ Р 51779-2001.

Задняя бабка

Узел предназначен для удержания противоположного торца заготовки, обрабатываемой на токарном станке С8С. Задняя бабка скользит по направляющим станины и имеет неподвижный шпиндель, ось которого совпадает с осью основного шпинделя. Оснащается сверлильным патроном для сверления и других операций обработке отверстий.

Регулировка месторасположения шпинделя производится при помощи маховичка, после чего (с целью предотвращения скольжения задней бабки по направляющим) корпус узла фиксируется замком. Разблокировка замка – рычажная.

Фартук

Фартук токарного станка С8С устанавливается на суппорт и используется в качестве корпуса крепления шестерён, рычагов и других элементов, которые предназначены для перемещения поперечных салазок. Наряду с суппортом фартук является ключевой составляющей каретки, которая применяется для направления резцов и других металлообрабатывающих инструментов.

Наряду с суппортом фартук является ключевой составляющей каретки, которая применяется для направления резцов и других металлообрабатывающих инструментов.

Необходимое усилие передается от шпинделя к ходовому винту через шестерни. Червяк фартука установлен на подающем стержне с помощью скользящей шпонки и входит в зацепление с червячной передачей, на оси которой закреплена другая шестерня, кинематически связанная с зубчатой рейкой.

Рычаг выбора подачи можно удерживать в нейтральном, верхнем и нижнем положениях, что позволяет выполнить ручную или автоматическую подачу каретки и механизма поперечной подачи.

Привод главного движения

Установлен на задней части левой тумбы токарного станка С8С и включает в себя электродвигатель и клиноременную передачу, которая передаёт крутящий момент на приёмный вал коробки скоростей.

Перед включением привода необходимо убедиться в наличии СОЖ. После этого подают напряжение к электрошкафу управления. При первом запуске проверяют направление вращения ременного шкива, которое должно происходить против часовой стрелки. Если это не так, подключение двух фаз напряжения меняют местами.

Если это не так, подключение двух фаз напряжения меняют местами.

В режиме холостого хода главному приводу необходимо обеспечивать плавную работу коробки скоростей во всём диапазоне значений, предусмотренных технической характеристикой токарного станка С8С. Следует также периодически контролировать натяжение ремней передачи.

Достоинства и недостатки

Длительный опыт эксплуатации токарного станка С8С в условиях действующего производства выявил следующие его сильные стороны:

- Удобная система автоматической смазки всех трущихся механических зацеплений;

- Простота изменения скорости вращения заготовки и направления подачи режущего инструмента;

- Большое (до 48) число ступеней подач инструмента при нарезке резьбы;

- Наличие двух дисковых фрикционных муфт, обеспечивающих плавность переключения шестерённых пар коробки скоростей;

- Наличие люнетов, сверлильного патрона, резьбоуказателя и (за дополнительную плату) электродинамического тормоза;

- Габариты станка позволяют устанавливать его на стандартный слесарный верстак размерами в плане 2800×1200 мм, при допустимой нагрузке до 3200 кг.

Из ограничений отмечается сложность регулировки ленточного тормоза шпинделя, малая твёрдость направляющих суппорта. Есть и некоторые недочёты, касающиеся управления, например, отсутствие лимба задней бабки и сложность непосредственного применения лимба, отвечающего за подачу инструмента в продольном направлении.

Технические характеристики

Кинетическая схема

Электрическая принципиальная схема

Правила эксплуатации, техника безопасности, паспорт

По своему содержанию и уровню требований не отличаются от аналогичной документации для токарно-винторезных станков отечественного производства.

Скачать бесплатно. Болгарский токарно-винторезный станок С8С

В файле имеются данные по всем подшипникам, деталям, способам строповки, настройки, применяемым смазкам.

Где заказать и купить

Токарный станок С8С снят с производства, но его более современный аналог, с теми же возможностями и характеристиками (CU-235) можно приобрести в ЗАО «Гигант». Обеспечивается предпродажная подготовка и доставка оборудования в любую точку страны.

Обеспечивается предпродажная подготовка и доставка оборудования в любую точку страны.

Станки токарно-винторезные с РМЦ 1000мм-16ВТ20П-21 и 1500мм-16ВТ20П-22

Даже с появлением новых методов формования деталей (литье по сгораемым моделям, лазерная и плазменная резка и пр.) обработка металлов резанием остается актуальной. Ее преимущество – универсальность получения изделий разной формы. Это плоские и объемные тела, фигуры вращения, изготавливаемые на строгальных, фрезерных, токарных станках и других металлорежущих агрегатах. Их используют в промышленности, при сервисе и ремонте транспорта (автомобилей, судов, строительных и дорожных машин).

Часто выгоднее полноразмерный станок, требующий места под установку и серьезного подхода к обслуживанию. Эти неудобства – ничто в сравнении с его возможностями и точностью, более высокой, чем у настольного либо уменьшенного исполнения. Такой агрегат допустимо применять для:

- Единичного или мелкосерийного выпуска деталей.

- Инструментального и ремонтного производства.

- Только получистовой или чистовой отделки.

СОВЕТ: перед выбором модели изучите рекомендации опытных специалистов и отзывы на специализированных форумах.

Предпочтительнее всего новое оборудование или станки после полноценного восстановительного ремонта.

Сведения о производителе токарно-винторезного станка 16Б20п

Производитель универсальных токарных станков 16Б20п — Московский станкостроительный им. А.И. Ефремова, основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП

— Догнать И Перегнать), где 200, 300, 400, 500 — высота центров над станиной.

По мере совершенствования конструкции станков завод выпускал все более современные модели — 1А62, 1К62, 16К20, МК6056.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 1А62

— станок токарно-винторезный универсальный Ø 400 - 1К62

— станок токарно-винторезный универсальный Ø 400 - 1К62Б

— станок токарно-винторезный универсальный повышенной точности Ø 400 - 1К282

— станок токарный восьмишпиндельный вертикальный Ø 250 - 1К620

— станок токарно-винторезный универсальный с вариатором Ø 400 - 1К625

— станок токарно-винторезный облегченный с повышенной линией центров Ø 500 - 16А20Ф3

— станок токарный с ЧПУ Ø 400 - 16Б20П

— станок токарно-винторезный повышенной точности Ø 400 - 16К20

— станок токарно-винторезный универсальный Ø 400 - 16К20М

— станок токарно-винторезный механизированный Ø 400 - 16К20П

— станок токарно-винторезный повышенной точности Ø 400 - 16К20Ф3

— станок токарный с ЧПУ Ø 400 - 16К20Ф3С32

— станок токарный с ЧПУ Ø 400 - 16К20Т1

— станок токарный с оперативным управлением Ø 500 - 16К25

— станок токарно-винторезный облегченный с повышенной линией центров Ø 500 - 162

— станок токарно-винторезный универсальный Ø 420 - 1730

— станок токарный многорезцовый копировальный полуатомат Ø 410 - ДИП-40 (1Д64)

— станок токарно-винторезный универсальный Ø 800 - ДИП-50 (1Д65)

— станок токарно-винторезный универсальный Ø 1000 - ДИП-200

— станок токарно-винторезный универсальный Ø 400 - ДИП-300

— станок токарно-винторезный универсальный Ø 630 - ДИП-400

— станок токарно-винторезный универсальный Ø 800 - ДИП-500

— станок токарно-винторезный универсальный Ø 1000 - МК6046, МК6047, МК6048

— станок токарно-винторезный универсальный Ø 500 - МК6056, МК6057, МК6058

— станок токарно-винторезный универсальный Ø 500 - МК-3002

— станок токарный настольный Ø 220

Назначение и область применения

Всем вышеприведенным требованиям в полной мере отвечает токарный станок 16б20п универсального типа с повышенной точностью. Он отличается приличными функциональными возможностями и разумной стоимостью. Финансовые возможности по приобретению такого оборудования имеются в основном у крупных и средних производственных предприятий разной формы собственности. Станок легко обработает заготовки из металла и полимерных материалов.

Он отличается приличными функциональными возможностями и разумной стоимостью. Финансовые возможности по приобретению такого оборудования имеются в основном у крупных и средних производственных предприятий разной формы собственности. Станок легко обработает заготовки из металла и полимерных материалов.

Изготавливались токарные станки 16б20п Московским станкостроительным . Запасные части и агрегаты к ним до сих пор доступны, их цены приемлемые.

Устройство токарного станка этой модели обычное для такого оборудования. Заготовки (как правило, цилиндрической формы) зажимают в патроне, установленном на шпинделе станка. Последний передает вращение от электропривода к обрабатываемой детали. Выступающая часть изделия поддерживает задняя бабка с центром.

Перед началом закрепляют резец в специальном приспособлении (резцедержатель) на суппорте. Сверла, метчики, зенкеры, развертки фиксируют с помощью патрона или конусов. Выбирают на коробке передач шпинделя число оборотов. Запускают вращение обрабатываемого изделия и подводят к нему инструмент. Выбирают глубину резания и подачу резца. Рукояткой включают суппорт с резцовыми салазками и начинают обтачивание заготовки.

Выбирают глубину резания и подачу резца. Рукояткой включают суппорт с резцовыми салазками и начинают обтачивание заготовки.

Инструкция по эксплуатации токарного станка 16б20п-061определяет перечень возможных операций, включая:

- Растачивание, точение и полировку.

- Торцовку и отрезку.

- Нарезку метрической, дюймовой, трубной, питчевой и модульной резьбы.

Допускается применять любой, соответствующий стандартам режущий инструмент импортного и российского производства.

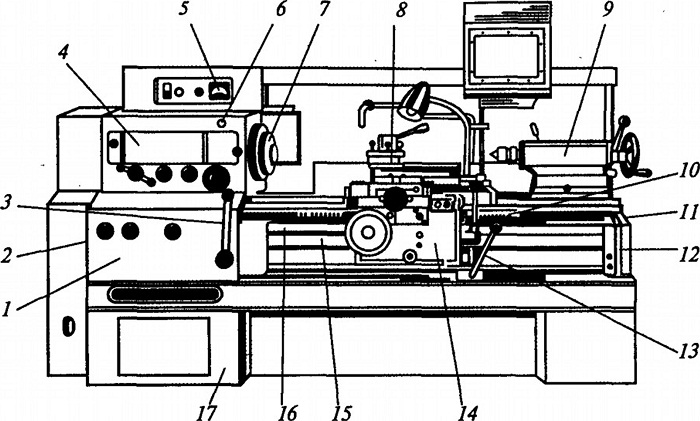

Расположение органов управления токарно-винторезным станком 16Б20П

Расположение органов управления токарно-винторезным станком 16Б20п

Перечень органов управления токарно-винторезного станка 16Б20П

- Рукоятка установки чисел оборотов шпинделя

- Рукоятка установки чисел оборотов шпинделя

- Рукоятка установки нормального и увеличенного шага и деления на многозаходные резьбы

- Рукоятка установки правой или левой резьбы

- Рукоятка выбора типа резьбы и вида работы (нарезание резьбы или подача)

- Рукоятка установки величины подачи или резьбы

- Рукоятка установки величины подачи или резьбы

- Маховичок ручного продольного перемещения каретки суппорта

- Рукоятка включения и выключения гайки ходового винта

- Маховичок зажима лимба продольной подачи

- Кнопка вывода реечной шестерни из зацепления при нарезании резьб

- Рукоятка поперечного перемещения суппорта

- Кнопка включения механического перемещения верхнего суппорта (резцовых салазок)

- Рукоятка зажима от проворота ходового винта для перемещения верхнего суппорта (резцовых салазок)

- Рукоятка подачи верхнего суппорта (резцовых салазок)

- Рукоятка поворота, индексации и зажима резцовой головки

- Рукоятка включения, останова и реверса шпинделя

- Мнемоническая рукоятка суппортной группы

- Кнопка ускоренного перемещения фартука и суппорта

- Рукоятка зажима пиноли задней бабки

- Рукоятка зажима задней бабки на направляющих станины

- Маховичок перемещения пиноли задней бабки

- Кнопка включения ходового винта напрямую

- Выключатель сети питания

- Кнопка включения электродвигателя на I скорость

- Кнопка включения электродвигателя на II скорость

- Кнопочная станция пуска и останова главного электродвигателя

- Выключатель подачи и резьбы

- Выключатель насоса СОЖ

- Амперметр главного электродвигателя

- Стоп станка

- Толчок

- Левая рукоятка включения, останова и реверса шпинделя

Перечень составных частей токарно-винторезного станка 16Б20П

- Станина РМЦ 1400 мм — 16Б20П-010

- Станина РМЦ 1000 мм — 16Б20П-011

- Станина РМЦ 710 мм — 16Б20П-012

- Ножка левая — 16Б20П-013

- Ножка правая — 16Б20П-014

- Шпиндельная бабка — 16Б20П-020 (опоры подшипников «Гамет»)

- Коробка скоростей — 16Б20П-024

- Задняя бабка — 16Б20П-030

- Суппорт с механической подачей — 16Б20П-040

- Суппорт без механической подачи — 16Б20П-044 (только для станка с РМЦ 1400 мм)

- Резцедержатель — 16Б20П-043

- Каретка с механической подачей — 16Б20П-050

- Каретка без механической подачи — 16Б20П-051 (только для станка с РМЦ 1400 мм)

- Фартук — 16Б20П-060

- Коробка подач — 16Б20П-070

- Коробка передач — 16Б20П-080

- Таблица настройки сменных шестерен (гитары) — 16Б20П-081

- Патрон поводковый — 16Б20П-090

- Фланец переходной к трех-кулачковому патрону Ø250 мм — 16Б20П-095

- Инструмент

- Привод быстрого хода

- Ходовой винт РМЦ 1400 мм — 16Б20П-152

- Ходовой винт РМЦ 1000 мм — 16Б20П-153

- Ходовой винт РМЦ 710 мм — 16Б20П-154

- Шкивы главного привода — 16Б20П-160 (только для станка с РМЦ 710 и 1400, Nшп = 16.

.1600)

.1600) - Шкивы главного привода — 16Б20П-161 (только для станка с РМЦ 1400, Nшп = 12,5..1250)

- Шкивы главного привода — 16Б20П-162 (только для станка с Nшп = 20..2000)

- Шкивы главного привода — 16Б20П-163 (только для станка с РМЦ 1000, с Nшп = 16..1600)

- Электрооборудование — 16Б20П-180

- Таблица чисел оборотов и подач — 16Б20П-225 (для станка с Nшп = 16..1600)

- Таблица чисел оборотов и подач — 16Б20П-226 (для станка с РМЦ 1400, Nшп = 12,5..1250)

- Таблица чисел оборотов и подач — 16Б20П-227 (для станка с Nшп = 20..2000)

- Смазка централизованная — 16Б20П-240

- Охлаждение — 16Б20П-250

- Охлаждение — 16Б20П-261

- Лимбы и механизм отключения рукоятки переднего винта — 16Б20П-52

- Левая рукоятка управления шпинделем — 16Б20П-071

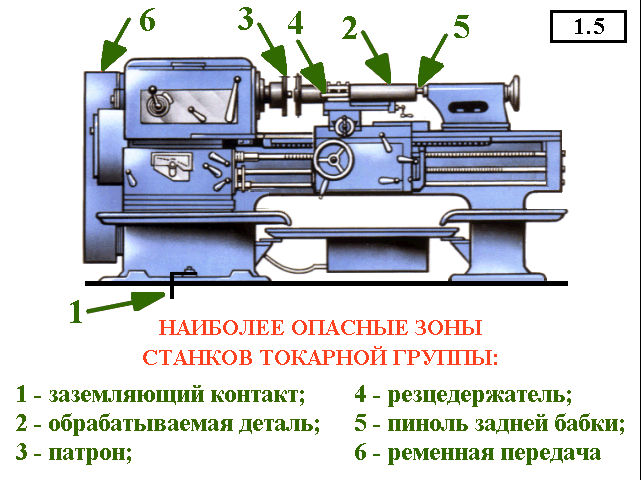

Требования к безопасности

Станок 16В20П сертифицирован на соответствие требованиям безопасности. Для реализации мер безопасной работы производитель предусмотрел:

- ограждение ременной передачи и сменных зубчатых колес, сблокированное с системой управлении привода главного движения.

При открытом ограждении включение привода главного движения невозможно;

При открытом ограждении включение привода главного движения невозможно; - специальную блокировку рукоятки управления вводным выключателем, в результате чего дверь электрошкафа можно открыть только при выключенном вводном выключателе;

- ограждение патрона сблокированное с системой привода главного движения. При открытом кожухе ограждения невозможно включение вращения шпинделя.

Предусмотрены и другие меры безопасности, которые гарантируют безопасность работы оператора на станке 16В20П.

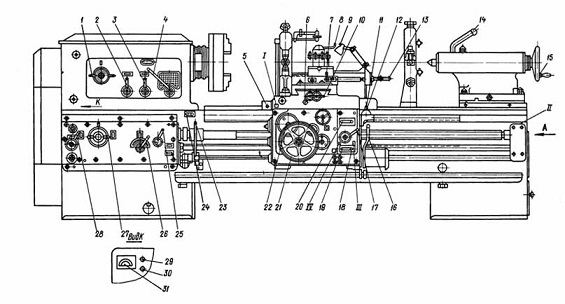

Схема кинематическая токарно-винторезного станка 16Б20П

Кинематическая схема токарно-винторезного станка 16Б20п

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (г) шестерен (звездочкой обозначено число заходов червяка).

Цифрой I обозначен суппорт с механическим перемещением резцовых салазок

Движение на шпиндель передается в следующей последовательности:

- Двухскоростной электродвигатель 695 / 1400 об/мин.

Скорость электродвигателя выбирается кнопками

Скорость электродвигателя выбирается кнопками - Плоскоременная передача на коробку скоростей

- Коробка скоростей на 6 чисел оборотов

- Плоскоременная передача на шпиндельную бабку

Установка чисел оборотов шпинделя в шпиндельной бабке производится рукояткой 1, которая перемещает блоки 18-19-21-25-26.

Схема электрическая принципиальная токарно-винторезного станка 16К20П.

Схема электрическая принципиальная универсального токарно винторезного станка 16К20П приведена на следующем рисунке:

Скачать бесплатно схему электрическую принципиальную токарно-винторезного станка 16K20П со спецификацией и в отличном качестве можно по ссылке расположенной ниже:

Другой вариант схемы электрической принципиальной токарно винторезного станка 16К20П приведена на следующем рисунке:

Скачать бесплатно этот вариант схемы электрической принципиальной токарно-винторезного станка 16K20П со спецификацией и в отличном качестве можно по ссылке расположенной ниже:

Описание конструкции токарно-винторезного станка 16Б20П

Станина

Станина станка литая, в нише правого торца установлен электродвигатель ускоренных ходов. Станина установлена на две пустотелые тумбы. В левой размещен электродвигатель главного привода, в правой — размещен электронасос охлаждения с эмульсионным баком и электронасос смазки с баком.

Станина установлена на две пустотелые тумбы. В левой размещен электродвигатель главного привода, в правой — размещен электронасос охлаждения с эмульсионным баком и электронасос смазки с баком.

Передняя (шпиндельная) бабка токарно-винторезного станка 16Б20П

Регулировка положения оси шпинделя относительно направляющих станины производится установочными винтами.

В шпиндельной бабке размещены:

- Звено увеличения шага с передаточным отношением 1:1, 1:4, 1:16

- Шпиндельный узел

- Зубчатый механизм для нарезания правых и левых резьб

Шпиндельный узел смонтирован на специальных конусно-роликовых подшипниках типа «Гамет» (Gamet Bearings — Английская фирма изготовитель прецизионных подшипников для оборудования).

Коробка скоростей на 6 чисел оборотов шпинделя вынесена из шиндельной бабки и крепится внутри левой тумбы станка.

В коробке скоростей находится:

- Зубчатый механизм (редуктор)

- Пусковая и тормозная электромагнитные муфты

- Механизм селективного управления коробкой

Механизм главного дижения токарно-винторезного станка 16Б20п

Коробка подач

Коробка подач монтируется в левой части станины.

Механизм коробки подач со сменными шестернями гитары дают возможность нарезать весь основной ряд резьб, предусмотренный ГОСТом.

С помощью звена увеличения шага можно получить резьбы с шагом увеличенным в 4 и 16 раз

При специальной настройке гитары нарезаются мелкие резьбы с шагом от 0,2 мм.

Выбор подачи производится тремя рукоятками, смонтированными на коробке.

- Левой рукояткой (6) выбирается резьба из основного ряда

- Правая рукоятка (7) перемещает зубчатые колеса множительного механизма

- Средняя рукоятка (5) выбирает тип резьб и работ

В правой части коробки вмонтирована обгонная муфта для получения ускоренных перемещений каретки и суппорта.

Механизм подач токарно-винторезного станка 16Б20п

Настройка станка 16Б20п для нарезания резьб (таблица резьб)

Фартук

Фартук снабжен четырьмя мелкозубчатыми муфтами, которые обеспечивают прямой и обратный ход каретки и суппорта в прямом и обратном направлениях

Управление перемещениями каретки и нижней части суппорта производится мнемонической рукояткой.

При работе по упорам или случайных перегрузках предохранительное устройство фартука, непосредственно воздействуюя на механизм управления, переводит мелкозубчатые муфты в нейтральное положение.

Шариковое блокировочное устройство исключает одновременное включение маточной гайки и продольного и поперечного перемещений.

Суппорт

Суппорт крестовой конструкции имеет ручное и механическое продольное перемещение по направляющим станины (каретка) и поперечное — по направляющим каретки.

Верхний суппорт с резцедержкой также имеет механическое перемещение для обточки коротких конусов (длина образующей конуса не более 140 мм.

Инструкция по эксплуатации токарного станка 16б20п-061

Инструкция по эксплуатации необходима для рабочих-токарей, специалистов по наладке, сервисному обслуживанию и ремонту станочного оборудования, инженеров-технологов, разрабатывающих процессы металлообработки резанием, и нормировщиков, занятых детализацией выполняемых операций. Инструкция должна облегчить корректную эксплуатацию станков и помочь исполнителям освоить наиболее эффективное их использование. Документ содержит сведения о конструкции оборудования, его монтажу, подключению электропитания и первому запуску станка в эксплуатацию.

Документ содержит сведения о конструкции оборудования, его монтажу, подключению электропитания и первому запуску станка в эксплуатацию.

Технические характеристики токарного станка 16Б20П

| Наименование параметра | 16Б20П | 16К20П |

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина детали, устанавливаемой в центрах (РМЦ), мм | 1000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | |

| Наибольшая масса детали, обрабатываемой в центрах, кг | 460. .1300 .1300 | |

| Наибольшая масса детали, обрабатываемой в патроне, кг | 200 | |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении (в зависимости от комплекта шкивов главного двигателя), об/мин | 16..1600 12,5..1250 100..2000 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | |

Суппорт. Подачи Подачи | ||

| Наибольшая длина продольного перемещения, мм | 930 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 250 | 300 |

| Скорость быстрых продольных перемещений, м/мин | 4,0 | 3,8 |

| Скорость быстрых поперечных перемещений, м/мин | 2,0 | 1,9 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных/ поперечных | 22/24 | 22/24 |

| Пределы шагов метрических резьб, мм | 0,5. .112 .112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,25 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,25 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце — продольное, Н | 5884 | |

| Наибольшее усилие, допускаемое механизмом подач на резце — поперечное, Н | 3530 | |

| Резцовые салазки | ||

| Наибольшая длина перемещения резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Шкала угла поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли, мм | ||

| Конус отверстия пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 200 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 5 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 4,1/ 6,6 | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,6 | 0,12 |

| Электродвигатель привода насоса смазки, кВт | 0,27 | |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2595 х 1405 х 1115 | 2795 х 1190 х 1500 |

| Масса станка, кг | 2050 | 3010 |

* указана цена восстановленного станка, (т. к. эти модели станков больше не производятся)

к. эти модели станков больше не производятся)

Studio Mills S1/S5/S8 Mini Mini Cnc Macing Center

| . (350mm) | 13.77” (350mm) | 15.75” (400mm) | |||||

| Y axis travel | 8.26” (210mm) | 8.26” (210mm) | 9.44” (240mm) | 11.81” ( 300 мм) | |||

| Z Axis Travel | 13,38 ”(340 мм) | 13,38” (340 мм) | 15,74 ”(400 мм) | 19,69” (500 мм) | 19.69 ”(500 мм) | 94 -й. | *Дополнительное | *Дополнительное | *Дополнительное | *Дополнительное |

| Таблица: | |||||||

| Размер таблицы (x) x (y) | 31. 88 » 88 » | x | |||||

| . ) | 31,88 x 9,84 дюйма (810 x 250 мм) | 31,88 x 9,84 дюйма (810 x 250 мм) | 11,81 x 13,62 дюйма (300 x 600 мм) | (№ T-S/lot 900s) ширина/шаг)3 слота – 0,63 дюйма (16 мм) x 3,15 дюйма (80 мм) | 3 слота – 0,63 дюйма (16 мм) x 3,15 дюйма (80 мм) | 3 слота – 0,63 дюйма (16 мм) ) x 3,15 дюйма (80 мм) | 3 паза – 0,63 дюйма (16 мм) x 3,74 дюйма (95 мм) |

| Носок шпинделя к поверхности стола | 1,96–15,35 дюйма (50-390 мм) | 1,96–15,35” (50–390 мм) | 2,95–18,7” (75–475 мм) | 3,15–22,83” (80–580 мм) | |||

| 10,23 дюйма (260 мм) | 10,23 дюйма (260 мм) | 10,23 дюйма (260 мм) | 12,99 дюйма (330 мм) | ||||

| Макс. нагрузка (равномерное распределение) | 176 фунтов. (80 кг) | 176 фунтов (80 кг) | 176 фунтов (80 кг) | 330 фунтов (150 кг) | |||

| Скорости подачи и резания: | |||||||

| Скорость резания по осям X, Y и Z | 32,8 фута/мин. (10 м/мин) (10 м/мин) | 49,2 фута/мин. (15 м/мин) | 49,2 фута/мин. (15 м/мин) | 49 футов/мин. (15 м/мин) | |||

| Скорость быстрой подачи по осям X, Y и Z | 147,6 фут/мин. (45 м/мин) | 32,8 фута/мин. (10 м/мин) | 32,8 фута/мин. (10 м/мин) | 32,8 фута/мин. (10 м/мин) | |||

| Ball screw diameter / pitch | Ø 0.59” (15 mm) | Ø 0.19” (5mm) | Ø 0.19” (5mm) | 0.197” (5mm) | |||

| Spindle: | |||||||

| Максимальная скорость шпинделя | 30 000 об / мин. | ||||||

| Spindle taper | ER16/ISO20 | CAT30 | CAT40 | CAT 40 | |||

| Spindle drive | Built-in type spindle | Belt | Belt | Belt | |||

| Spindle motor | Peak : 8,1 л. с. (6,1 кВт)

30 мин: 7,5 л.с. (5,6 кВт)

Непрерывная: 5,0 л.с. (3,7 кВт) с. (6,1 кВт)

30 мин: 7,5 л.с. (5,6 кВт)

Непрерывная: 5,0 л.с. (3,7 кВт) | Пиковая: 8,1 л.с. (6,1 кВт) 30 мин: 7,5 л.с. (5,6 кВт) Непрерывная: 5,0 л.с. (3,7 кВт) | Пиковая: 8,1 л.с. (6,1 кВт) 30 мин: 7,5 л.с. (5,6 кВт) Непрерывная: 5,0 л.с. (3,7 кВт) | Пик: 8,1 л.с. (6,1 кВт) 30 мин: 7,5 л.с. (5,6 кВт) Continuous: 5.0 HP (3.7 kW) | |||

| Motor: | |||||||

| X/Y/Z Axis motor | 1 x *1 x *1 HP (0.75 x 0.75 x 0.75 Kw) | 1 x 1 x 1 л.с. (0,75 x 0,75 x 0,75 кВт) | 1 x 1 x 1 л.с. (0,75 x 0,75 x 0,75 кВт) | 0,75 л.с. (1 кВт) x 0,75 л.с. (1 кВт) x 2,4 л.с. (1,8 кВт) ) | |||

| Насос охлаждающей жидкости | 1/8 л.с. (0,09 кВт) | 1/8 л.с. (0,09 кВт) | 1/8 л.с. (0,09 кВт) | 1/8 л.с. (0,09 кВт) | |||

| Охлаждающая вода | 8 галлонов (32 л) | 5 8 (32 л) | 8 гал. (32 л) (32 л) | 20 гал. (76 Lit.) | |||

| Необходимо давление воздуха | 78,21 PSI (5,5 бар) | 78,21 PSI (5,5 бар) | 78,21 PSI (5,5 бар) | 78,21 PS (5,5 бара) | 8 KVA | 12 KVA | 12 KVA | 15 KVA |

| Automatic Tool Changer (Optional) | |||||||

| Capacity | Single or 8 Tools | ||||||

| ATC model | Безрукавный тип 8T | Безрукавный тип 8T | Безрукавный тип [Опц. Тип барабана 20T] | ||||

| Количество инструментов ATC | 8 инструментов | 8 Инструменты | 8 Инструментов или 20 инструментов | ||||

| Держатель инструментов Taper | CAT 30 | CAT 40 | CAT 40 | ||||

| MAX DIAMER DIAMETER | |||||||

| MAX DIAMERTER | |||||||

| MAX DIAMET 3,15 ”(80 мм) | Ø 4,92” (125 мм) | Ø 5,12 ”(130 мм) | |||||

| МАКСКАЯ ДЛИНА ДЛИНА ДЛЯ ДЕЛЕЙ | 7,87” (200 мм) | 10. 23 ”(2600mm) 23 ”(2600mm) | 41414141414141414141414141414141414141414141414141414141414141414141414141.|||||

| MAX Tool Weight | 6,6 фунта (3 кг) | 15,4 фунтов (7 кг) | 17,6 фунтов (8 кг) | ||||

| . 100159 | |||||||

| . 10015 | |||||||

| 2 | |||||||

| . 1,6 с/50 Гц | 1,3 с/60 Гц; 1,6 с/ 50 Гц | ||||||

| Другие характеристики | |||||||

| Размер машины (ДхШхВ) | 78,15” x 73,62” x 78,03 (1985 x 1870 x 1982 мм) | 75,03 x 72,63 x 80,39” (1906 x 1845 x 2042 мм) | 77,16 x 72,63 x 90,55 дюйма (1960 x 1845 x 2300 мм) | 92,95” x 81,42” x 90,55” (2361 x 1068 x 2300 мм) | |||

| Вес нетто машины | 2937 фунтов (1335 кг) | 4048 фунтов (1840 кг) | |||||

| Масса брутто | 3047 фунтов (1383 кг) | 4158 фунтов (1886 кг) |

Опора

Безопасная эксплуатация

Правила техники безопасности при эксплуатации машины . pdf

pdf

Модели AL

AL32 Список деталей.pdf

AL42 Список деталей.pdf

AL32-42 Эксплуатация и техническое обслуживание.pdf Фреза

K2V Руководство по эксплуатации.pdf

K3VL_K3SL-целое.pdf

K3S_K3V.pdf

K3VLC-Partslist.pdf

K3FL-Список деталей.pdf

K3FLC.pdf

K4V Руководство.pdf

K5V.pdf

K5F Полное руководство.pdf CE.PDF

KV2-KV3 ВСЕГО РУКОВОДСТВА. manual-2018.pdf

Список деталей для A1-3T.pdf

Список деталей для A1-5T.pdf

Спецификация серии A2.pdf

Спецификация серии A3.pdf

Список деталей для A2-5T.pdf

Список деталей для A2-7H.pdf -10H.pdf

S8 Space Saver.pdf

VM-350.pdf

BM-460T&BM560T Parts List (Atrump).pdf

BM 460H Manual.pdf

BM 460H Parts list. pdf

BM 560H Manual.pdf

BM 560H Список деталей. PDF

PDF

BM 600H Руководство. PDF

BM 600H Список деталей. PDF

BM 760H Manual.pdf

BM 760H Список деталей. PDF

9042

BM 760H.

B5FC-Partlist.PDF

B6FC-WHOLE.PDF

B6AC-Руководство. PDF

V6FC Руководство. .pdf

E3C.pdf

E320manual.pdf

E8ECmanual.pdf

E422wholemanual.pdf

E526 manual.pdf

M218 Partlist Manual.pdf

M320 Operation manual.pdf

M422 parts ist.pdf

M526 partlist manual.pdf

Список деталей New-M632.pdf

L262 Partlist Manual.pdf

L439 Partslsit Manual.pdf Инструмент и резак Grinder

Токарный станок

11CF-16CF-1336 Руководство. PDF

18DF-1340GH.PDF

17EF-140GH Руководство 9042

LD-1440E. .pdf

1740-1940nc manual.pdf

2260LS-2280LS-22120LS (Lei Shin).pdf

LC-1840 Список деталей.pdf

KL1800-2100-2400 Руководство по эксплуатации 2 .