Токарный фт 11 – Токарный станок ФТ 11: технические характеристики, схемы, описание

alexxlab | 21.07.2019 | 0 | Токарный

Токарный станок ФТ 11: технические характеристики, схемы, описание

Оборудование высокой точности с расширенным спектром производства токарных работ. Высокоскоростной шпиндель дает возможность эксплуатации агрегата на скоростном режиме.

Конструктивные особенности агрегата, наличие автоматической коробки передач дают возможность эффективно обрабатывать металлические заготовки особых составов.

Технические показатели

Станки типа ФТ-11 устроены по одному принципу с некоторыми различиями в исполнении.

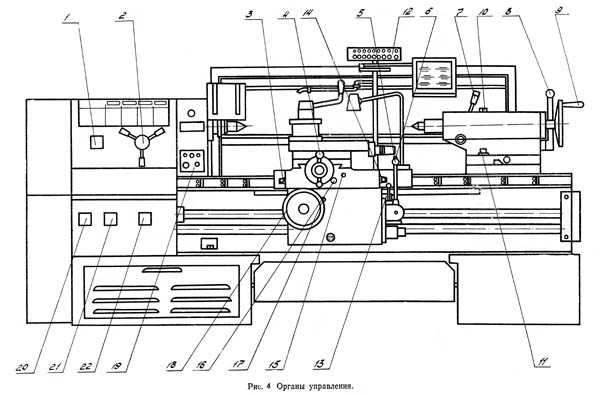

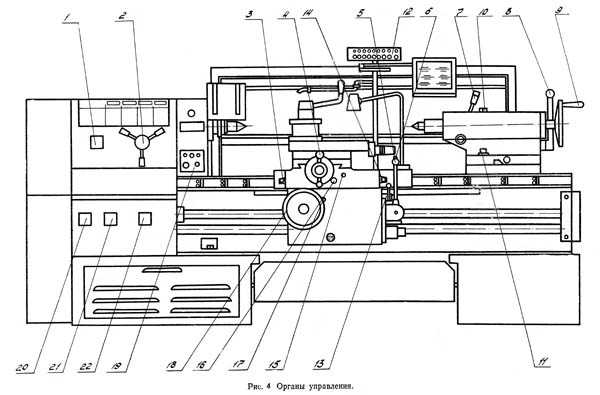

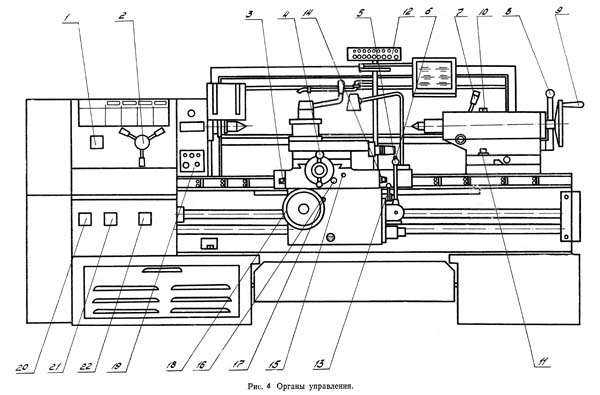

Органы управления

Основные узлы

Система электрики включает:

- главный мотор;

- движок, приводящий смещение суппортных участков;

- двигатель охлаждения;

- электроприводной шкаф;

- КП.

Для запуска агрегата требуется переменный ток, трехсот восьмидесяти вольт напряжение, 50 Гц частота. Регулировки КП осуществляются пунктом управления.

Функциональные параметры агрегата выбираются коробкой подач, фиксирующей показатели первостепенных частей агрегата, среди которых станочный суппорт. Станина укреплена жесткими ребрами. Другие отделы:

- фартук, обеспечивающий продольные/поперечные подачи;

- бабка шпинделя, изменяющая баланс узловых оборотов;

- бабка задняя.

Шестерни, способствующие переводу скоростей шпиндельного вращения.

Технические характеристики

Величина агрегата – 2,86х 1,37х 1,44 м; вес – 3 тыс. 445 килограммов. Для нормальной работы необходимо обеспечить в помещении оптимальную влажность, температуру.

Характеристики агрегата:

- предельная протяженность заготовки – 1м/ 1,5м / 2м.;

- коробка скоростей: 22-х и 9 ступенчатое (прямое,обратное соответственно) вращение шпинделя;

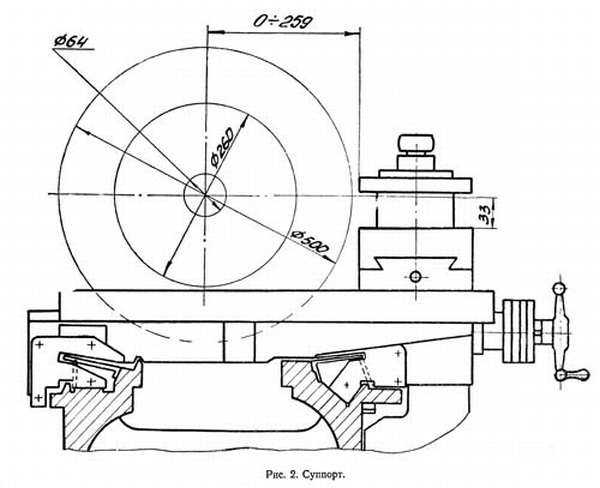

- ограничение верхнего хода суппорта – 14 см;

- коробка подач – 24-х ступенчатая продольная;

- центральный электромотор – 11 киловатт;

- максимально перемещение пиноли) – 0,2м;

- предельный диаметр обработки над суппортом/ станиной – 0,25 м/0,5 м;

- отверстие шпинделя (сквозное) – 6,6 сантиметров;

- вращение шпинделя (прямое) – 10-2 тыс. об/мин; обратное – 50-2 тыс.

Агрегат имеет 3 отдельных электрических двигателя. Кроме основного, два других обеспечивают функционирование охлаждающей системы.

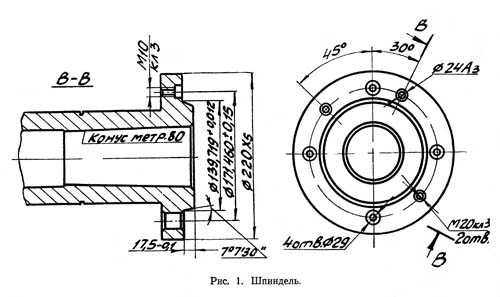

Габарит рабочего пространства токарно-винторезного станка

Рис. Величины рабочего пространства

Конструкция станка ФТ-11

В основе предусмотрены следующие составляющие элементы, обеспечивающие повышенную точность работ.

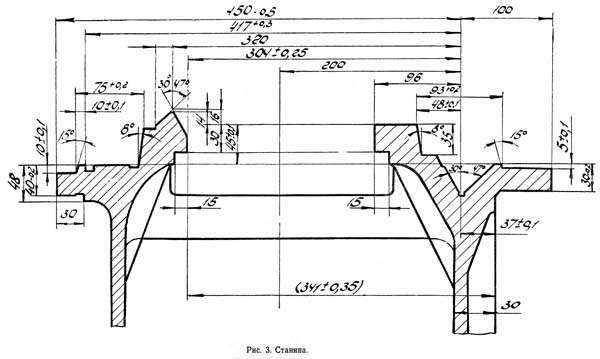

Станина станка

Имеет прочную основу, благодаря диагональным ребрам, включает также по паре направляющих (плоские, призматические). Первые тщательно отшлифованы и термически обработаны, что позволяет каретке агрегата идеально двигаться по ним. Наличие щитков телескопического вида оберегают от неблагоприятных факторов внешнего воздействия. Средние направляющие обеспечивают свободный ход задней бабки. Между тумбами СС расположена емкость под производственные отходы.

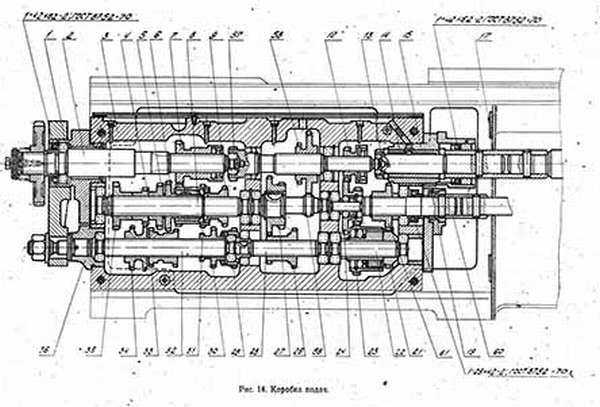

Коробка скоростей станка

Фиксируется на плите левой тумбы. Наделена девятью прямыми и тремя обратными ступенями чисел оборотов. Скорости переключаются электромагнитными муфтами. С электрического двигателя на входной вал КС движение осуществляется клиноременной передачей, а плоскозубчатым ремнем – с выходного на шпиндельную бабку.

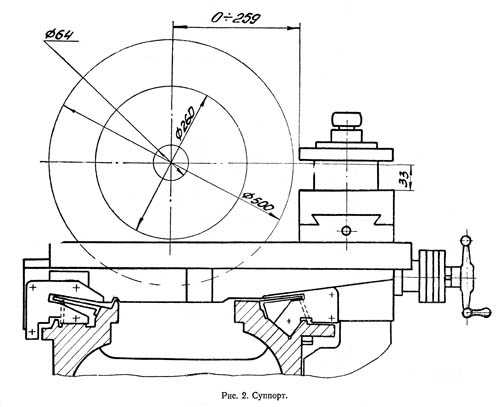

Шпиндельная бабка

Способствует смене балансов входного-выходного количества оборотов узла. Коробка-автомат скоростей с помощью соответствующей передачи вращает шпиндель. Устанавливается на роликовых и радиально-упорных подшипниках. Набор шестерней узла способствуют переключению диапазонов скоростей.

Задняя бабка

Закрепляет эксцентриковый зажим посредством рукоятки во время легких и винтов – сложных операций. Регулировка степени прижима – гаечная.

Облегчить передвижение, предотвратить преждевременный выход из строя направляющих помогает пневматическое оборудование. Принцип действия основывается на подаче воздуха сквозь фильтрационное устройство, с образованием воздушной подушки между направляющими СС и сподком ЗБ.

Оператор каждый день до начала работ поворотом специального воротка внизу, спускает влагу, накопившуюся в фильтре. Не реже раза в квартал убирает фильтрационное устройство, тщательно обрабатывает.

Коробка подач

Помогает настраивать шаги нарезки резьбы – на него поступают сведения о функциональности суппорта, иных рабочих частей агрегата. Шпиндельная бабка имеет на лицевой стенке расписание всевозможных габаритов подач, а также резьбовые шаги стандартной точности, которые помогают быстро выбрать нужные параметры. Гитарный кожух имеет информацию по настройкам для производства резьбы более высокой точности. Следует отметить, что создаются высокоточные резьбы напрямую, то есть, без использования коробки подач, а посредством регулировок гитары при урезании кинематической цепи.

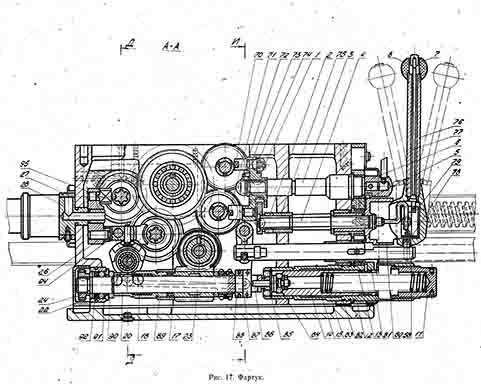

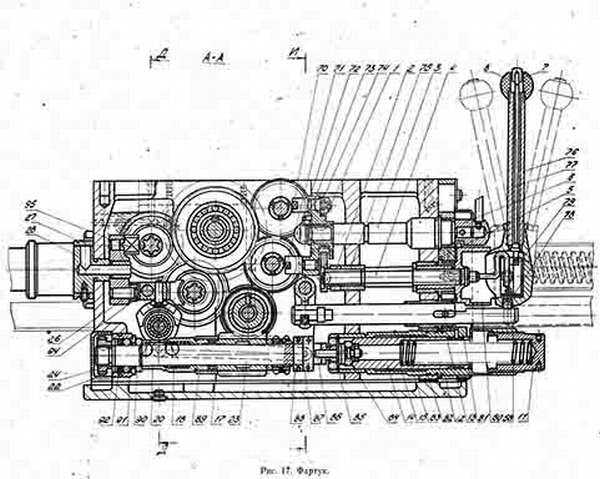

Фартук

Благодаря механизмам этого узла, обеспечивается четырехрежимное направление (обычное, ускоренное) подач каретки, суппорта. Комплект муфт обеспечивает продольные, поперечные подачи. Есть блокирующее устройство в рукоятке включения подачи, предотвращающее включение поперечной, когда отключена продольная.

Отдельно обозначенные винты на стене фартучного остова помогает оператору регулировать маточные гайки, когда предел осевой нагрузки становится выше предельно возможного уровня, активируется предохранительная муфта. У оператора есть возможность также самостоятельно контролировать данный параметр.

Фартучная механика способна обеспечить обрабатывание заготовок по жесткому упору, устанавливаемая на СС.

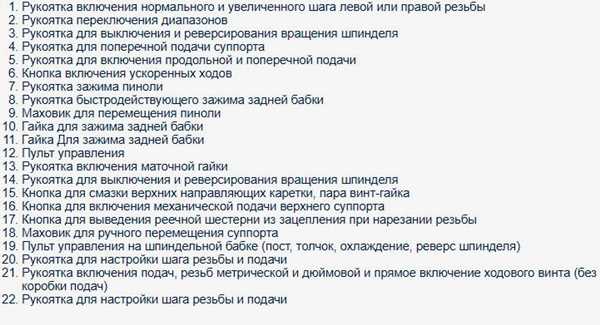

Каретка, верхний суппорт

Особенностью является то, что поперечная подача обеспечивается верхним суппортом и кареточным механизмом, а для осуществления механической – нужно выдвинуть обозначенную кнопку и зафиксировать винт в нерабочей точке. Обрабатывать коническую поверхность можно, установив верхнюю часть узла на определенный угол, зафиксировав винтами. Безопасность работ обеспечивается следующим образом.

Каретка имеет рукоятки, посредством которых можно включать и реверсировать шпиндельное вращение. Оно произойдет тогда, когда оператор совместно переместит рукоятки, нажмет кнопку, блокирующую самопроизвольную шпиндельную активацию.

Лимб дифференциации поперечной подачи прямо отсчитывает суппортные передвижения относительно осевой центров агрегата.

Зазор винтовой пары подачи регулируется посредством поворота червяка, с последующим закреплением парой винтов. Зазоры «ласточкиного хвоста» регулируются передвижением клиньев, относительно направляющих, винтами, расположенными с клиновых торцов.

Чтобы не допустить кареточного сдвига при торцевой обработке, ее закрепляют.

На заметку. Нельзя перемещать суппорт до крайней линии при механической подаче!

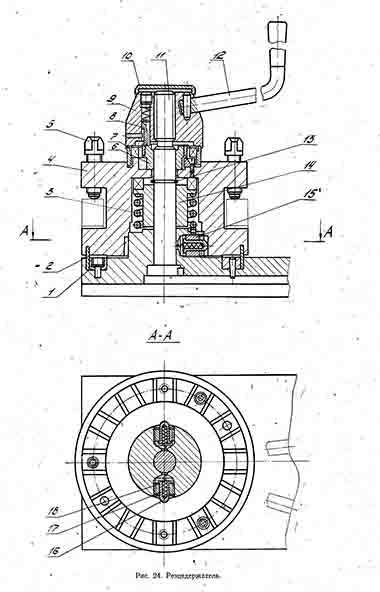

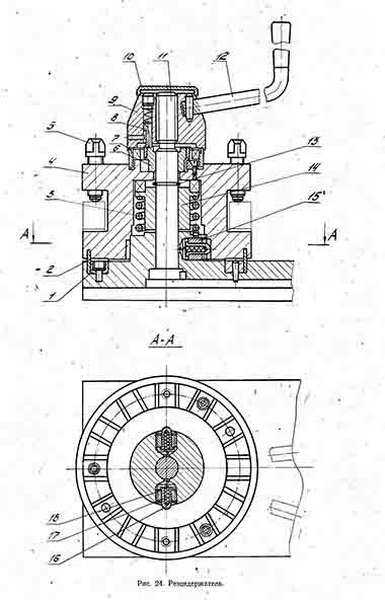

Резцедержатель

Корпус узла закрепляется на зубьях плоского кольца верхнего суппорта. Операции по разжиму, закреплению, повороте резцедержателя производятся рукояткой. Для выбора вначале поворачивают налево, затем в обратную сторону.

Особенности и преимущества

В основе конструкции данного станка заложена более ранняя модель. Для более эффективной работы, отвечающей современным на то время требованиям, разработчиками были сохранены основные базовые принципы, но с установкой в ФТ-11 усовершенствованных механизмов.

Конструкторы продумали многие важные моменты, которые облегчают операционные процессы, повышают качество и темпы работ. Среди основных особенностей является:

- естественный сдвиг суппорта, расположенного сверху, что дает возможность обтачивать конусы, не заботясь о дополнительных приспособлениях;

- безостановочный выбор требуемой скорости движения шпинделя, что обеспечивает высокие темпы работ;

- автоматическая регулировка оборотов шпиндельной головки;

- блокировку проникновения пыльного мусора и стружечных отходов в направляющие пазы за счет усовершенствования станины;

- подключение ускоренного обратного хода шпинделя без остановки двигателя.

Кроме этого, агрегат укомплектован магнитными пускателями, поэтому при непредвиденном срыве подачи электропитания, они заблокируют самостоятельное включение. Улучшены схемы, снабженные релейным управлением др. Все это ускоряет обработку заготовок, но делает более сложным ремонт.

Станок заметно отличается от аналогичных агрегатов наличием коробки передач и автоматики. Это позволяет точно и качественно обрабатывать детали, расширяет круг возможных параметров работы с заготовками. Среди достоинств агрегата:

- нарезка различной резьбы, включая нестандартную;

- скорость работы;

- уникальная станина;

- обработка конусных заготовок;

- блокировка самовключения.

Машина отлично производит модульную, дюймовую, питчевую, нестандартную нарезку. Автоматическое переключение передач позволяет мгновенно менять режимы, что резко повышает производительность агрегата. Регулировка скорости вращения шпинделя ступенчатая, можно выбирать толчковый режим работы.

Техника безопасности

Части агрегата, быстро вращающиеся детали, отлетающие отходы производства, высокое напряжение несут в себе потенциальную опасность для работающего на станке человека. Поэтому строго выполняйте рекомендации по безопасности работ на металлорежущем оборудовании.

Перед использованием станка:

- наденьте спецодежду, она должна быть застегнута, рукава подвязаны, чтобы вращающиеся детали не захватили ее;

- подберите локоны, наденьте защитные очки;

- удостоверьтесь в надежности системы заземления;

- ручным переключением опробуйте рукоятки;

- подкрутите отвинтившиеся крепления.

При заточке:

- недопустим замер деталей работающего агрегата;

- подводка к заготовке режущего элемента должна быть аккуратной;

- нельзя вставлять сверло во вращающейся патрон;

- не удаляйте отходы без специального приспособления;

- нельзя переключать зубчатые колеса на работающем агрегате.

- не отлучайтесь от оборудования.

Внимание! Строго запрещено эксплуатировать неисправное оборудование!

Обо всех неполадках станка, неисправности ограждений и выхода из строя электрооборудования немедленно докладывайте ответственному лицу.

Закончив работу, выключите электродвигатель, приведите рабочее место в порядок, очистите и смажьте станок.

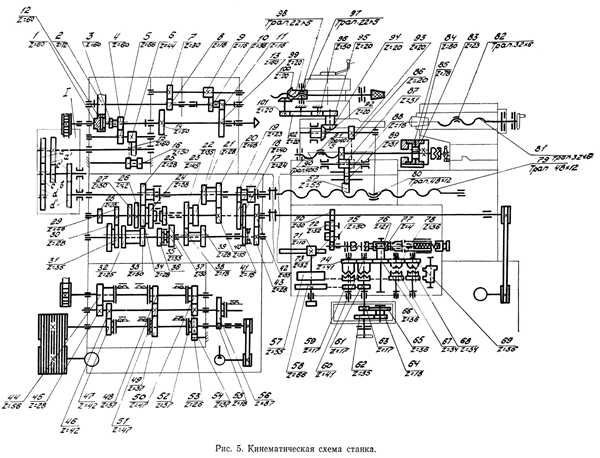

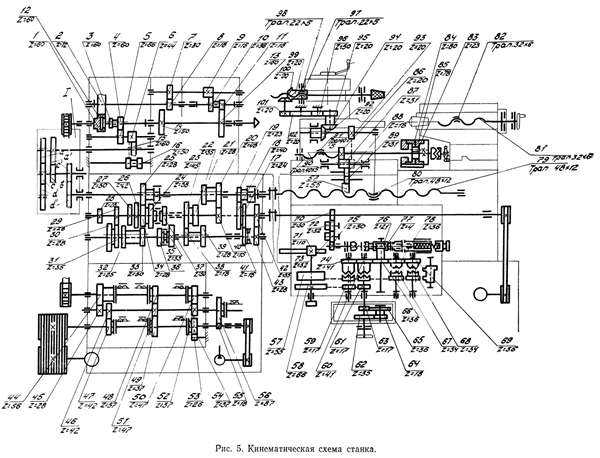

Кинематическая схема

Посмотреть изображение в полном размере

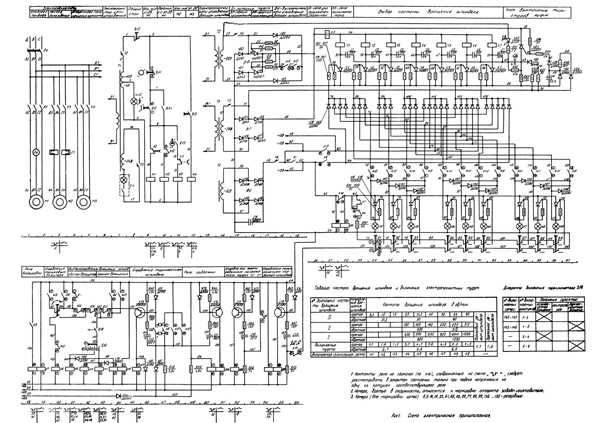

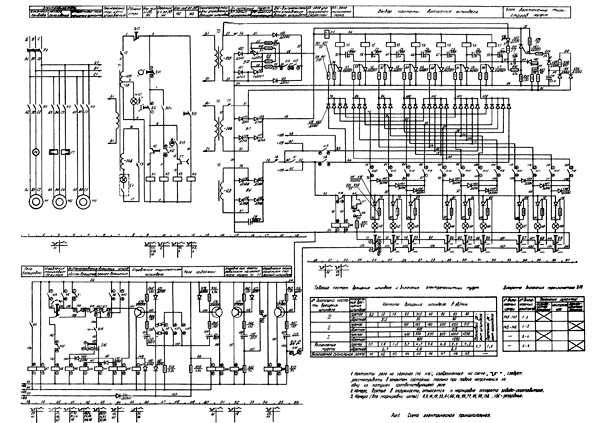

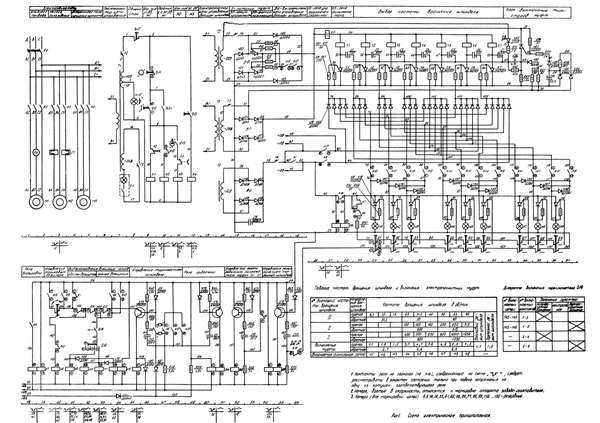

Электрическая схема

Посмотреть изображение в полном размере

В заключение

Созданный еще в советские времена, токарный станок ФТ-11 пользуется спросом и сегодня, его используют многие профильные мастерские. Агрегат способен выполнять различные операции по обработке металлических заготовок.

vseochpu.ru

Токарный станок ФТ 11: технические характеристики, электросхема

Из-за постепенного повышения требований к точности обработки деталей и качества выпускаемой продукции на заводах тяжелой промышленности возникла потребность в станках с достигаемой точностью выше нормальной. В СССР были разработаны и выпущены в больших количествах токарные станки повышенной точности. Одним из таких является винторезный токарный станок ФТ 11.

Описание и назначение

Станок имеет классическую компоновку с неподвижным шпинделем главного движения заготовки и перемещаемым относительно нее суппортом с резцом.

Завод изготовитель не модернизировал ФТ11 и станок был снят с производства, поэтому почти все оставшиеся в строю экземпляры утратили способность обеспечивать паспортную точность. Хотя владельцы данного токарно винторезного станка и пытаются его модернизировть, но зачастую модернизация ограничивается установкой цифрового индикатора числа оборотов.

Зачастую капитальный ремонт не оправдан и станок сдают на металлолом, либо оставляют для черновых обдирочных работ и обучения молодых токарей работы с оборудованием подобной сложности.

Устройство станка и его составляющих

Станина

Литая станина в своей основе имеет две пары направляющих с трапециевидным профилем, отдельно для перемещения суппорта и задней бабки соответственно. Для уменьшения эффекта деформации и последующей потери точности направляющие дополнительно соединены особой конструкцией с диагональными ребрами жесткости. Вся станина подвернута термообработке, после которой производится шлифовка направляющих, при этом за базу принимается ось вращения шпинделя.

Обе направляющие оснащены двусторонними складывающимися телескопическими заслонками, предотвращающими попадание стружки и отходов от абразивных насадок. При необходимости заслонки можно убрать для непосредственного визуального контроля за состоянием поверхностей направляющих. Вес станины удерживается двумя тумбами, между которыми установлена емкость для сбора стружки и стекания отработанной охлаждающей жидкости.

Органы управления

- Двух позиционная рукоятка управления шагом (нормальный или увеличенный) резьбы

- Пульт управления

- Рычаг для установки шага резьбы и включения подачи

- Рычаг установки скорости резьбы

- Рукоятка переключения подач, выбора типа резьбы и непосредственного подсоединения ходового винта.

- Рычаг тормоза и остановки вращения шпинделя

- Рычаг установки шага резьбы и режима подачи

- Лимб поперечной подачи суппорта

- Основной управляющий пульт

- Рычаг управления продольными и поперечными подачами

- Лимб для ручного привода суппорта

- Ручка ускоренного продольного хода

- Ручка освобождения реечной шестерни при нарезании резьбы

- Маховик фиксации пиноли

- Рукоятка автоматической подачи супорта

- Ручка первичной фиксации задней бабки

- Регулятор подачи смазки верхних направляющих суппорта

- Лимб выдвижения пиноли

- Рычаг задания направления вращения шпинделя

- Гайки вспомогательной фиксации задней бабки

- Рычаг соединения маточной гайки

- Винт запирания задней бабки

Коробка скоростей

Коробка переключения скоростей в кинематической цепи расположена сразу после двигателя, с которым соединена посредством клиноременной передачи. Переключение передач облегчено электромагнитными шестернями (7 шт.). На шпиндельную бабку движение передается через плоскозубый ремень.

Шпиндельная бабка

Следующей за коробкой передач расположена шпиндельная бабка, главным предназначением которой является грубая настройка частоты вращения главного движения. Она представляет собой дополнительный понижающий редуктор соотношением 1:1, 1:4, 1:16. Главный шпиндель является решающим в достижении максимальной точности, поэтому его вращение обеспечивается прецизионными упорно-радиальными подшипниками.

Выбор одной из трех скоростей определяется положением рукоятки, расположенной на передней части корпуса шпиндельной бабки, которая также служит для грубой настройки скорости.

Каретка и верхний суппорт

Поперечное движение инструмента производится вращением лимбов перемещения верхнего суппорта и каретки. Для обработки конических наружных и внутренних поверхностей заготовок предусмотрена установка на требуемый угол верхней части суппорта, при этом направление продольного перемещения каретки изменяется соответственно.

Каретка снабжена рычагом управления направлением вращения шпинделя а также предохранительным механизмом, предотвращающим самопроизвольный запуск шпинделя.

Направляющие каретки имеют профиль «ласточкиного хвоста». Для устранения люфта или послабления усилия хода подачи зазор между направляющими и кареткой можно регулировать с помощью смещения специальных клиньев.

Для замены или извлечения инструмента из резцедержателя необходимо провернуть фиксирующую рукоять против часовой стрелки, произвести установку или извлечение резца и зафиксировать новое положение поворотом рукояти по часовой стрелке.

Задняя бабка

Задняя бабка имеет одну степень свободы и перемещается вдоль оси вращения шпинделя на отдельной паре направляющих. Фиксация положения задней бабки производится эксцентриковым зажимом. Для дополнительной устойчивости и при повышенных осевых нагрузках имеются дополнительные винты.

СОВЕТ: При обработке длинных деталей, закрепленных в патроне и поджатых центром посредством задней бабки, прямопропорционально скорости вращения возникают центробрежные силы, деформирующие заготовку по середине, в результате чего размеры вдоль оси обработки сильно отличаются от ожидаемых. Для предотвращения этого явления существуют люнеты – приспособления, служащие дополнительной опорой и ограничивающее перемещение заготовки в плоскости, перпендикулярной оси вращения.

Коробка подач

Коробка подач обеспечивает жесткую кинематическую связь главного движения обрабатываемой детали и относительного движения суппорта с режущим инструментом через винтовой привод.

Доступ к настройке для осуществления нарезки резьбы повышенной точности производится укорочением кинематической цепи, при этом коробка подач на время отключается. На передней стенке корпуса шпиндельной бабки располагается таблица допустимых скоростей и режимов подач, возможных на данном станке.

Фартук

Применение фартука позволяет осуществлять раздельное перемещение каретки и суппорта в четырех направления в двух переключаемых режимах. Для регулировки и фиксации маточной гайки предусмотрены винты, установленные на поверхности корпуса фартука. Для предотвращения разрушения винтов подачи от превышения допустимой осевой нагрузки на фартуке установлена предохранительная муфта с регулируемым порогом срабатывания. С левой части фартука находится рычаг автоматической подачи, особое расположение которого приводит к принудительному отключению подачи в случае достижения фартуком крайнего левого положения.

Электрооборудование

На рисунке ниже изображена схема электрическая принципиальная из паспорта станка.

- Главный силовой привод — трехфазный электродвигатель (М1)

- Электромагнитные муфты (У1 … У7) отвечают за первичное переключение скоростей входного вала шпиндельной бабки и расположены в корпусе автоматической коробки скоростей, находящейся в задней части левой тумбы.

- Вспомогательный электродвигатель насоса подачи охлаждающей жидкости (М2)

- Вся электрическая развязка размещена в электрошкафу для удобства поиска неисправностей.

Питание муфт переключения передач, цепей подач и управления происходит выпрямленным током, раздельно. Для этих целей в электрошкафу находится понижающий трансформатор и выпрямитель напряжения с 380 В до 24 В.

Особенности ремонта и модернизации

Со временем, из-за неизбежного износа направляющих станин, станок начинает терять способность обеспечивать паспортную точность. Причиной этому служит неравномерная выработка поверхности направляющих: сильный износ возле патрона и менший со стороны задней бабки. Для устранения последствий износа необходимо доставлять станок на специализированные предприятия, оснащенные шлифовальным оборудованием, рассчитаным на шлифовку станин больших станков.

Ремонт других несправностей ускоряется при наличии заводских руководств и инструкций, содержащих техническое описание станка.

СОВЕТ: Существуют способы повысить производительность не жертвуя техникой безопасности. Тормозить шпиндель можно не рукой, а рассположенным на передней части шпиндельной бабки рычагом, уменьшив время до остановки без риска получить травму. Если производственный процесс предусматривает несколько технологических операций, можно установить в задней бабке приспособление с револьверным механизмом, заметно ускоряющим смену инструмента.

При транспортировке станка очень важно правильно закрепить трос в предусмотренных для этого местах. Для этого задняя бабка отводится в крайнее левое положение, а электродвигатель снимается. Затем станина поддевается тросом в двух местах: одним концом непосредственно возле шпиндельной бабки, а другим чуть правее от середины станины. По прибытию на пункт назначения, перед выгрузкой станка рекомендуется подложить стальне трубы, чтобы с минимальными усилиями перемещать станок внутрь помещения.

В целях минимизации износа и повышения коэффициэнта полезного действия трансмисси станка рекомендуется проверять силу натяжения приводных ремней, связывающих двигатель и коробку скоростей. Для этого предусмотрено пермещение двигателя в горизонтальной плоскости после ослабления держущих его винтов.

Регулировка натяжения ремня коробки подач производится вращением гаек, выведенных с обратной стороны на правой тумбе.

Технические характеристики

В описании параметров, изложенных в паспорте станка, есть свои особенности. Вес комплектного станка составляет около 3,5 тонн и может изменяется в зависимости от года выпуска. Главный силовой двигатель имеет мощность 11 кВт и питается от сети переменного напряжения 380 В. Смена направления вращения вала двигателя отсутствует. Наибольший обрабатываемый диаметр детали 260 мм, а длина 1000 мм.

В шпинделе имеется сквозное отверстие, проходящее через всю шпиндельную бабку и служащее для удобства закрепления длинных заготовок диаметром до 66 мм. Коробка передач с электро муфтами обеспечивает 24 сменных скорости а также снабжена механизмом принудительного торможения и фиксации шпинделя.

moistanki.ru

Токарный станок ФТ 11: технические характеристики, схемы, описание

Оборудование высокой точности с расширенным спектром производства токарных работ. Высокоскоростной шпиндель дает возможность эксплуатации агрегата на скоростном режиме.

Конструктивные особенности агрегата, наличие автоматической коробки передач дают возможность эффективно обрабатывать металлические заготовки особых составов.

Технические показатели

Станки типа ФТ-11 устроены по одному принципу с некоторыми различиями в исполнении.

Органы управления

Основные узлы

Система электрики включает:

- главный мотор,

- движок, приводящий смещение суппортных участков,

- двигатель охлаждения,

- электроприводной шкаф,

- КП.

Для запуска агрегата требуется переменный ток, трехсот восьмидесяти вольт напряжение, 50 Гц частота. Регулировки КП осуществляются пунктом управления.

Функциональные параметры агрегата выбираются коробкой подач, фиксирующей показатели первостепенных частей агрегата, среди которых станочный суппорт. Станина укреплена жесткими ребрами. Другие отделы:

- фартук, обеспечивающий продольные/поперечные подачи,

- бабка шпинделя, изменяющая баланс узловых оборотов,

- бабка задняя.

Шестерни, способствующие переводу скоростей шпиндельного вращения.

Технические характеристики

Величина агрегата – 2,86х 1,37х 1,44 м, вес – 3 тыс. 445 килограммов. Для нормальной работы необходимо обеспечить в помещении оптимальную влажность, температуру.

Характеристики агрегата:

- предельная протяженность заготовки – 1м/ 1,5м / 2м.,

- коробка скоростей: 22-х и 9 ступенчатое (прямое,обратное соответственно) вращение шпинделя,

- ограничение верхнего хода суппорта – 14 см,

- коробка подач – 24-х ступенчатая продольная,

- центральный электромотор – 11 киловатт,

- максимально перемещение пиноли) – 0,2м,

- предельный диаметр обработки над суппортом/ станиной – 0,25 м/0,5 м,

- отверстие шпинделя (сквозное) – 6,6 сантиметров,

- вращение шпинделя (прямое) – 10-2 тыс. об/мин, обратное – 50-2 тыс.

Агрегат имеет 3 отдельных электрических двигателя. Кроме основного, два других обеспечивают функционирование охлаждающей системы.

Габарит рабочего пространства токарно-винторезного станка

Рис. Величины рабочего пространства

Конструкция станка ФТ-11

В основе предусмотрены следующие составляющие элементы, обеспечивающие повышенную точность работ.

Станина станка

Имеет прочную основу, благодаря диагональным ребрам, включает также по паре направляющих (плоские, призматические). Первые тщательно отшлифованы и термически обработаны, что позволяет каретке агрегата идеально двигаться по ним. Наличие щитков телескопического вида оберегают от неблагоприятных факторов внешнего воздействия. Средние направляющие обеспечивают свободный ход задней бабки. Между тумбами СС расположена емкость под производственные отходы.

Коробка скоростей станка

Фиксируется на плите левой тумбы. Наделена девятью прямыми и тремя обратными ступенями чисел оборотов. Скорости переключаются электромагнитными муфтами. С электрического двигателя на входной вал КС движение осуществляется клиноременной передачей, а плоскозубчатым ремнем с выходного на шпиндельную бабку.

Шпиндельная бабка

Способствует смене балансов входного-выходного количества оборотов узла. Коробка-автомат скоростей с помощью соответствующей передачи вращает шпиндель. Устанавливается на роликовых и радиально-упорных подшипниках. Набор шестерней узла способствуют переключению диапазонов скоростей.

Задняя бабка

Закрепляет эксцентриковый зажим посредством рукоятки во время легких и винтов – сложных операций. Регулировка степени прижима – гаечная.

Облегчить передвижение, предотвратить преждевременный выход из строя направляющих помогает пневматическое оборудование. Принцип действия основывается на подаче воздуха сквозь фильтрационное устройство, с образованием воздушной подушки между направляющими СС и сподком ЗБ.

Оператор каждый день до начала работ поворотом специального воротка внизу, спускает влагу, накопившуюся в фильтре. Не реже раза в квартал убирает фильтрационное устройство, тщательно обрабатывает.

Коробка подач

Помогает настраивать шаги нарезки резьбы – на него поступают сведения о функциональности суппорта, иных рабочих частей агрегата. Шпиндельная бабка имеет на лицевой стенке расписание всевозможных габаритов подач, а также резьбовые шаги стандартной точности, которые помогают быстро выбрать нужные параметры. Гитарный кожух имеет информацию по настройкам для производства резьбы более высокой точности. Следует отметить, что создаются высокоточные резьбы напрямую, то есть, без использования коробки подач, а посредством регулировок гитары при урезании кинематической цепи.

Фартук

Благодаря механизмам этого узла, обеспечивается четырехрежимное направление (обычное, ускоренное) подач каретки, суппорта. Комплект муфт обеспечивает продольные, поперечные подачи. Есть блокирующее устройство в рукоятке включения подачи, предотвращающее включение поперечной, когда отключена продольная.

Отдельно обозначенные винты на стене фартучного остова помогает оператору регулировать маточные гайки, когда предел осевой нагрузки становится выше предельно возможного уровня, активируется предохранительная муфта. У оператора есть возможность также самостоятельно контролировать данный параметр.

Фартучная механика способна обеспечить обрабатывание заготовок по жесткому упору, устанавливаемая на СС.

Каретка, верхний суппорт

Особенностью является то, что поперечная подача обеспечивается верхним суппортом и кареточным механизмом, а для осуществления механической – нужно выдвинуть обозначенную кнопку и зафиксировать винт в нерабочей точке. Обрабатывать коническую поверхность можно, установив верхнюю часть узла на определенный угол, зафиксировав винтами. Безопасность работ обеспечивается следующим образом.

Каретка имеет рукоятки, посредством которых можно включать и реверсировать шпиндельное вращение. Оно произойдет тогда, когда оператор совместно переместит рукоятки, нажмет кнопку, блокирующую самопроизвольную шпиндельную активацию.

Лимб дифференциации поперечной подачи прямо отсчитывает суппортные передвижения относительно осевой центров агрегата.

Зазор винтовой пары подачи регулируется посредством поворота червяка, с последующим закреплением парой винтов. Зазоры «ласточкиного хвоста» регулируются передвижением клиньев, относительно направляющих, винтами, расположенными с клиновых торцов.

Чтобы не допустить кареточного сдвига при торцевой обработке, ее закрепляют.

На заметку. Нельзя перемещать суппорт до крайней линии при механической подаче!

Резцедержатель

Корпус узла закрепляется на зубьях плоского кольца верхнего суппорта. Операции по разжиму, закреплению, повороте резцедержателя производятся рукояткой. Для выбора вначале поворачивают налево, затем в обратную сторону.

Особенности и преимущества

В основе конструкции данного станка заложена более ранняя модель. Для более эффективной работы, отвечающей современным на то время требованиям, разработчиками были сохранены основные базовые принципы, но с установкой в ФТ-11 усовершенствованных механизмов.

Конструкторы продумали многие важные моменты, которые облегчают операционные процессы, повышают качество и темпы работ. Среди основных особенностей является:

- естественный сдвиг суппорта, расположенного сверху, что дает возможность обтачивать конусы, не заботясь о дополнительных приспособлениях,

- безостановочный выбор требуемой скорости движения шпинделя, что обеспечивает высокие темпы работ,

- автоматическая регулировка оборотов шпиндельной головки,

- блокировку проникновения пыльного мусора и стружечных отходов в направляющие пазы за счет усовершенствования станины,

- подключение ускоренного обратного хода шпинделя без остановки двигателя.

Кроме этого, агрегат укомплектован магнитными пускателями, поэтому при непредвиденном срыве подачи электропитания, они заблокируют самостоятельное включение. Улучшены схемы, снабженные релейным управлением др. Все это ускоряет обработку заготовок, но делает более сложным ремонт.

Станок заметно отличается от аналогичных агрегатов наличием коробки передач и автоматики. Это позволяет точно и качественно обрабатывать детали, расширяет круг возможных параметров работы с заготовками. Среди достоинств агрегата:

- нарезка различной резьбы, включая нестандартную,

- скорость работы,

- уникальная станина,

- обработка конусных заготовок,

- блокировка самовключения.

Машина отлично производит модульную, дюймовую, питчевую, нестандартную нарезку. Автоматическое переключение передач позволяет мгновенно менять режимы, что резко повышает производительность агрегата. Регулировка скорости вращения шпинделя ступенчатая, можно выбирать толчковый режим работы.

Техника безопасности

Части агрегата, быстро вращающиеся детали, отлетающие отходы производства, высокое напряжение несут в себе потенциальную опасность для работающего на станке человека. Поэтому строго выполняйте рекомендации по безопасности работ на металлорежущем оборудовании.

Перед использованием станка:

- наденьте спецодежду, она должна быть застегнута, рукава подвязаны, чтобы вращающиеся детали не захватили ее,

- подберите локоны, наденьте защитные очки,

- удостоверьтесь в надежности системы заземления,

- ручным переключением опробуйте рукоятки,

- подкрутите отвинтившиеся крепления.

При заточке:

- недопустим замер деталей работающего агрегата,

- подводка к заготовке режущего элемента должна быть аккуратной,

- нельзя вставлять сверло во вращающейся патрон,

- не удаляйте отходы без специального приспособления,

- нельзя переключать зубчатые колеса на работающем агрегате.

- не отлучайтесь от оборудования.

Внимание! Строго запрещено эксплуатировать неисправное оборудование!

Обо всех неполадках станка, неисправности ограждений и выхода из строя электрооборудования немедленно докладывайте ответственному лицу.

Закончив работу, выключите электродвигатель, приведите рабочее место в порядок, очистите и смажьте станок.

Кинематическая схема

Посмотреть изображение в полном размере

Электрическая схема

Посмотреть изображение в полном размере

В заключение

Созданный еще в советские времена, токарный станок ФТ-11 пользуется спросом и сегодня, его используют многие профильные мастерские. Агрегат способен выполнять различные операции по обработке металлических заготовок.

Загрузка…xn—-ntbhhmr6g.xn--p1ai

Наименование характеристики | Ед. изм. | Параметры |

Класс точности по ГОСТ 8-71 |

| П |

Размеры обрабатываемых изделий | ||

Наибольший диаметр обрабатываемого изделия над станиной | мм | 500 |

Наибольший диаметр обрабатываемого изделия над суппортом | мм | 260 |

Наибольший диаметр прутка | мм | 66 |

Расстояние между центрами (РМЦ) | мм | 1000, 1500, 2000 |

Наибольшая длина обрабатываемого изделия | мм | 1500 |

Шпиндель | ||

Диаметр цилиндрического отверстия в шпинделе | мм | 66 |

Конец шпинделя по ГОСТ 12593-82 |

| 8М |

Количество скоростей прямого вращения |

| 21 |

Количество скоростей обратного вращения |

| 9 |

Частота вращения шпинделя прямого вращения | об/мин | 8…1600 |

Частота вращения шпинделя обратного вращения | об/мин | 40…1600 |

Наибольшее усилие резания, допускаемое механизмом подач | кгс | 1600 |

Торможение шпинделя |

| есть |

Коробка подач | ||

Количество подач |

| 24 |

Подача |

|

|

продольная | мм/об | 0,05…10,6 |

поперечная | мм/об | 0,025…5,3 |

Параметры нарезаемых резьб | ||

Количество нарезаемых резьб каждого вида |

| 30 |

Пределы шагов нарезаемых резьб |

|

|

метрических | мм | 0,5-112 |

модульных | модуль | 0,5-112 |

дюймовых | ниток/дюйм | 0,25-56 |

питчевых | питч | 0,25-56 |

Суппорт | ||

Наибольшее расстояние от оси центров до кромки резцедержателя | мм | 259 |

Высота устанавливаемого резца | мм | 32 |

Наибольшее перемещение верхнего суппорта | мм | 140 |

Цена деления шкалы поворота | градус | 1 |

Шкала угла поворота | градус | ±90 |

Быстрое перемещение |

| нет |

В продольном направлении | м/мин | 4 |

В поперечном направлении | м/мин | 2 |

Цена одного деления лимба | мм | 0,05 |

Задняя бабка | ||

Центр в пиноли по ГОСТ 13214-79 |

| Морзе 8ПТ |

Наибольшее перемещение пиноли | мм | 200 |

Цена одного деления лимба | мм | 0,5 |

Цена одного деления линейки | мм | 5 |

Электрооборудование | ||

Привод станка |

|

|

Число оборотов | об/мин | 1450 |

|

|

|

Мощность | кВт | 11 |

Тип |

| 4А132М4ПУ3 |

|

|

|

Привод насоса охлаждения |

|

|

Число оборотов | об/мин | 2800 |

Мощность | кВт | 0,12 |

Тип |

| Х14-22М |

Производительность | л/мин | 22 |

Электродвигатель ускоренных холостых ходов |

|

|

Число оборотов | об/мин | 1400 |

Мощность | кВт | 0,55 |

Тип |

| 4А80А4КУ3 |

Габариты и масса | ||

Габаритные размеры станка |

|

|

длина | мм | 2850, 3350 |

ширина | мм | 1370 |

высота | мм | 1435 |

Масса станка | кг | 3445 (РМЦ 1500) |

www.stanoktehpasport.ru

Модернизация станка ФТ-11 в СПб

Станок ФТ-11, сконструированный на базе универсального токарно-винторезного станка 16Б25ПСп, отличается повышенной точностью и предназначен для выполнения чистовых и получистовых токарных работ.

Особенностями данного станка являются:

- возможность обработки заготовок на высокоскоростных режимах;

- возможность производить нарезание различных типов стандартных и нестандартных резьб;

- наличие режима ускоренного обратного хода шпинделя;

- возможность обтачивать конические заготовки без применения конусной линейки;

- наличие автоматической коробки скоростей, обеспечивающей постоянную мощность при изменении скорости вращения шпинделя на холостом ходу и под нагрузкой;

- возможность переключения скорости вращения, реверсирования и торможения шпинделя без отключения главного привода (уменьшает непроизводственные потери времени).

Общие вопросы модернизации станка ФТ-11

Большинство станков ФТ-11, сохранившихся на предприятиях, имеют значительное время наработки, что приводит к возникновению непредвиденных поломок и сбоев в процессе эксплуатации. В связи с этим у руководства предприятия возникает вопрос, заменять ли вышедшие из строя детали и узлы аналогичными, либо провести модернизацию «проблемных» узлов. Такая же дилемма (производить модернизацию или нет) возникает у тех, кто приобрёл разукомплектованный списанный станок в нерабочем состоянии. От степени износа и комплектности станка (наличия тех или иных узлов) зависит последовательность действий по его восстановлению.

Специалисты компании «ИМПУЛЬС», имеющие богатый опыт по проведению ремонта и модернизации различных металлорежущих, деревообрабатывающих станков, а также другого промышленного оборудования, помогут подобрать оптимальный способ восстановления работоспособности станка. При этом первичная диагностика станочного оборудования производится бесплатно. Заказать данную услугу можно, оставив заявку прямо на сайте компании. ООО «ИМПУЛЬС» ремонтирует оборудование как в своих мастерских, так и на территории заказчика и обслуживает предприятия Санкт-Петербурга и Ленинградской области.

Модернизация схемы управления автоматической коробкой скоростей станка ФТ-11

Как было отмечено выше, одним из преимуществ конструкции станка ФТ-11 является наличие автоматической коробки скоростей, обеспечивающей комфортную работу оператора. Переключение скоростей осуществляется с помощью семи электромагнитных муфт. При этом электроника, управляющая всеми коммутациями, собрана на отдельных компонентах, имеющих невысокую надёжность, которые со временем выходят из строя и начинают сбоить.

Как было отмечено выше, одним из преимуществ конструкции станка ФТ-11 является наличие автоматической коробки скоростей, обеспечивающей комфортную работу оператора. Переключение скоростей осуществляется с помощью семи электромагнитных муфт. При этом электроника, управляющая всеми коммутациями, собрана на отдельных компонентах, имеющих невысокую надёжность, которые со временем выходят из строя и начинают сбоить.

Следует отметить, что алгоритм управления электромагнитными муфтами достаточно сложен, поэтому при использовании «простых» схем управления невозможно воспроизвести заводской алгоритм переключения муфт в автоматической коробке скоростей. Несоблюдение правил коммутации может привести к встречному включению отдельных муфт и поломке коробки скоростей.

В связи с этим одним из направлений модернизации станка ФТ-11 является замена старой релейной автоматики на современную и надёжную систему управления на базе программируемого микроконтроллера, которая позволит задать необходимый алгоритм работы системы управления. Важно, чтобы новая схема управления повторяла временные задержки, которые присутствовали в заводском алгоритме переключений.

Модернизация станка ФТ-11 на основе частотного преобразователя

При значительном износе автоматической коробки скоростей (либо её отсутствии на разукомплектованном станке) оптимальным вариантом восстановления работоспособности станка ФТ-11может стать использование программируемого частотного преобразователя для управления скоростью вращения шпинделя.

Важной инженерной задачей, которую приходится решать специалистам, занимающимся установкой частотного преобразователя, является правильный подбор передаточного числа между оборотами двигателя и оборотами шпинделя. Нужно также отметить, что для торможения электродвигателя обязательна установка дополнительного «тормозного» резистора. При этом необходимо подобрать переменный резистор, имеющий достаточный запас по сопротивлению и по мощности рассеивания тепла.

Специалисты компании «ИМПУЛЬС» проведут все необходимые инженерные расчёты, подбор компонентов схемы управления и произведут программирование частотного преобразователя с учётом марки установленного электродвигателя и планируемых режимов эксплуатации станка.

Модернизация станка ФТ-11: сравнение основных подходов

При использовании автоматической коробки скоростей с модернизированной схемой управления на базе микроконтроллера станок сохраняет все свои изначальные технические характеристики. При этом коробка скоростей позволяет сохранить крутящий момент на всех скоростях вращения шпинделя и всех режимах резания.

В то же время использование частотного преобразователя в режимах высокой нагрузки и малых оборотов двигателя повышает эффект «проскальзывания» ротора, что приводит к повышенному нагреву двигателя и уменьшению КПД его работы.

В связи с этим в паре с частотным преобразователем желательно использовать двигатели, имеющие специальную конструкцию, и разработанные именно под частотное управление.

В свою очередь использование частотного привода существенно упрощает кинематическую схему станка и систему смазки его узлов (уменьшает объём маслобака, мощность насоса и количество необходимого масла).

Инженеры компании «ИМПУЛЬС» проанализируют все возможные способы модернизации станка ФТ-11 и предложат оптимальный вариант обновления и усовершенствования вашего оборудования. Компания гарантирует, что все работы будут выполнены качественно и в срок.

impulsspb.ru

Фт 11 или хождение по мукам. – Токарные станки

Выпало несколько выходных (заболел), поэтому появилось время продолжить повествование. Благодаря терпению и аккуратности Славика – владельца манипулятора, станок оказался внутри гаража прямо на трубах, что позволило нам с братом без труда затолкать его дальше.

Несколько фотографий. Заранее извиняюсь за качество – ничего, кроме телефона у меня нет.Те несколько более менее качественных фото – сделаны фотиком брата для “истории”

Собственно сам “подопытный”

АКС без крышки :cray:

Электрошкаф немного пограблен – не хватает двух трансов

Пиноль задней бабки пока почти без износа. Почему “пока” – об этом чуть позже.

Направляющие поперечки

Сразу решил сделать полную ревизию, а не просто помыть-масла долить.

Неделя ушла на выгребание стружки из поддона и других мысленных и не мысленных мест и предметный осмотр недочетов в процессе разборки станка на отдельные узлы и детали.

В пиноли торчал почти новый вращающийся центр, который я оттуда с трудом еле выбил – “прилип” зараза. Дальше – интереснее. Внутри пиноли, на поверхности конуса обнаружил несколько задиров от проворота инструмента. Так, будто чешуйки металла отслоились. Решил – буду шлифовать.

Заднюю бабку не смог сдвинуть еще при осмотре станка. Сумел сделать это только дома и то с помощью трубы.И тут кино стало еще интереснее – на плоской направляющей под бабкой обнаружились следы поклепов – последствия “засаживания” инструмента в переходные втулки. Если бы мне этого токаря-варвара – руки бы ему уроду поотрывал.

После увиденного, немного подрасстроившись, продолжил разборку…

www.chipmaker.ru

Мой ФТ-11. Восстановление и модернизация – Токарные станки

Всем привет,

притащил себе ФТ-11, РМЦ 1000.

Нехорошие люди над ним поглумились, так что достался он мне без :

– двигателя главного движения

– двигателя ускоренных подач

– ручки резцедержи

– двух шестерен в гитаре

– содержимого электрошкафа и всех проводов

– патрона

На данный момент всё, кроме двух последних пунктов, найдено. Содержимое шкафа не ищу принципиально. А партрон на восьмой УК оказывается вещь редкая.

Пока стоит укрытый на улице, затащил только заднюю бабку, АКС и затаскиваю всякую мелочь по мере чистки (масляные баки и т.д.). С чисткой засада полная, т.к. станок покрыт толстым (до 5 мм) ничем не удаляемым слоем даже не знаю чего (высохшая спрессованно-полимеризованная смесь масла, пыли, мелкой стружки и всего, что туда попало). Удаляется только механически, только при приложении значительных усилий и практически всегда с краской.

Сейчас перебираю заднюю бабку, появились вопросы.

Вот значит схема…

Красным кружочком отмечено нечто, по моему разумению должное быть тавотницей или чем то в этом роде.

У меня там вот так :

т.е. дырка. Просто тавотницу туда не вставишь. Что там должно быть? Кто-нибудь может сделать фото и снять размеры?

После мытья деталей ЗБ обнаружил в емкости войлочный цилиндр :

Я так понимаю это то, что отмечено синим?

Вот так вот у меня выглядит то, что отмечено зеленым :

т.е. пожеваный болт, еле вытащил. Был вставлен резьбой внутрь, хотя на схеме видно, что вставляется изнутри. По идее там должна быть деталь, предотвращающая проворот инструмента с лапкой. Кто-нибудь может сделать фото и снять размеры?

Ну и вопрос по резиновой манжете :

Прошелся по фирмам, торгующим сальниками, манжетами и т.п. Подобного ни у кого нет, но я дико сомневаюсь, что данная манжета была создана только для ФТ-11. Кто-нибудь знает от чего эта манжета или манжету от чего можно пристроить к ЗБ?

www.chipmaker.ru