Токарный инструмент – Режущий инструмент токарных станков – Токарное дело

alexxlab | 10.12.2019 | 0 | Токарный

Инструмент для токарных станков: режущий и вспомогательный

Главная > Инструмент для токарных станковВ разделе представлена информация по режущему и вспомогательному токарному инструменту: устройству, назначению, ремонту, эксплуатации, производителях и т.п., который применяют на станках с ручным управлением и ЧПУ. Расходные материалы (инструмент) являются одним из важнейших элементов в производственном цикле.

Существенно повысить показатель производительности можно за счет применения режущих инструментов с напайками из твердосплавных материалов. Они способны выдерживать длительное воздействие высокой температуры. Твердосплавные пластины могут применяться при создании резцов и фрез, при желании можно провести […]

Во время обработки дерева, используемые резцы и стамески проводят снятие слоя древесины. Со временем инструмент притупляется, что оказывает влияние на качество обработки. Именно поэтому достаточно важным вопросом можно назвать то, как заточить стамеску по дереву. […]

Назначение токарных резцов и их виды Токарные резцы по дереву – предназначенные для ручной обработки вращающейся в станке детали. Они состоят из двух основных частей: рабочей (металлической) и ручки (обычно деревянной). В свою очередь, рабочую […]

Токарные резцы по металлу предназначены для резания металлических, синтетических и др. материалов. Они отличаются между собой по назначению, конструкции, направлению. Состоят из двух частей: головки; державки. Рабочая часть резца – головка, оснащается режущими пластинами, которые […]

stankiexpert.ru

Какую оснастку взять для токарного станка по металлу – выбираем техоснастку

Использование всех функциональных возможностей токарного станка требует применения соответствующей оснастки. Для каждой из операций – точение, растачивание канавок, уступов, сверление или расточка отверстий, нарезка резьб и т. д., необходим свой инструмент. Рассмотрим основной арсенал токаря, что может понадобится для выполнения широкого спектра работ.

Выбор резцов для токарного станка

Кратко перечислим основные типы резцов в зависимости от назначения, которые могут понадобиться для проведения работ:

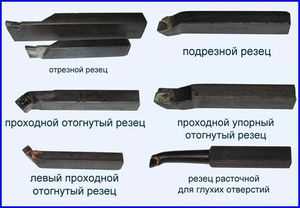

- Подрезные – используются для торцевой обработки, подрезки уступов под различными углами относительно оси заготовки.

- Проходные – наиболее часто используемые типы резцов, применяются для обтачивания заготовки до требуемого диаметра. Могут быть использованы для точения наружных фасок, подразделяются на прямые, отогнутые и упорные.

- Отрезные – используются для отрезания части заготовки или расточки канавок.

- Расточные – применяется для расточки отверстий.

- Фасочный – для подготовки внутренних и наружных фасок.

- Резьбовой – для нарезания наружных резьб.

- Фасонный – для вытачивания деталей сложных форм.

Обратите внимание, что со временем резцы затупляются и требуют периодической заточки. Не рекомендуется затачивать резцы с напайкой, так как можно потерять режущий слой. Необходимость заточки можно определить по перегреву, скрежету и заусенцам на обрабатываемых заготовках.

Токарный режущий инструмент

Помимо резцов для работы на токарном станке может понадобиться целый ряд другого металлорежущего инструмента. Его можно считать универсальным, используемым не только на токарных станках, но и в других видах металлорежущего инструмента и оборудования.

Токарю для работы могут понадобиться:

- Метчики – инструмент для подготовки внутренних резьб.

- Плашки – специальные гайки для нарезания стандартных наружных резьб. Как правило, используются однопроходные плашки. Нарезка нестандартных резьб осуществляется резцом.

- Зенкеры – металлорежущий инструмент для финишной, завершающей обработки отверстий и придания им требуемой точности.

- Сверла – инструмент для сверления отверстий, также используется в дрелях и сверлильных станках.

Все вышеуказанные виды оснастки могут иметь твердосплавные напайки для работы с прочными сплавами и повышения износостойкости инструмента. Также рекомендуем обратить внимание на съёмные твердосплавные пластины, которые можно устанавливать на резец при выполнении требуемых операций. Вариант использования съёмной режущей части более экономичен.

Наборы оснастки

Чаще всего наиболее выгодным вариантом является приобретение комплекта оснастки, в котором находится всё необходимое для обеспечения работы. Это выгодно и с точки зрения стоимости, и экономит ваше время и силы при покупке. В базовых наборах обычно содержится от 5 до 8 резцов, и они подойдут для наиболее типовых операций. Для выполнения широкого спектра работ понадобится расширенный набор, в котором содержится от 11 и более резцов. Также понадобится и резьбонарезной инструмент (до 40 предметов в комплекте), наборы сверл и другой оснастки.

mekkain.ru

18) Токарная обработка. Инструмент

Обработка металлов резанием сопровождается удалением с поверхности заготовки слоя металла (припуска на обработку) с целью получения из нее детали необходимой формы и размеров с соответствующим качеством обработанных поверхностей.

Для осуществления процесса резания необходимо, чтобы заготовка и режущий инструмент перемещались друг относительно друга.

В металлорежущих станках различают два вида основных движений: главное движение, определяющее скорость отделения стружки, и движение подачи, обеспечивающее непрерывное врезание режущей кромки инструмента в новые слои металла.

При обработке на токарном станке главное движение (вращательное) совершает заготовка (рис. 1), а движение подачи (поступательное) — резец. В результате этих движений резец снимает с обрабатываемой детали припуск на обработку и придает ей необходимую форму и размеры, а также требующуюся чистоту обработанной поверхности.

Обрабатываемой поверхностью называется поверхность детали, с которой снимается стружка.

Обработанной поверхностью называется поверхность, которая получается после обработки, т. е, после снятия стружки.

Поверхностью резания называется поверхность, образуемая на обрабатываемой детали непосредственно главной режущей кромкой резца.

Элементы режима резания. Элементами, характеризующими про- . цесс резания являются: скорость резания, подача и глубина резания.

Рисунок – 1 Главное движение и движение подачи при точении1

1.— обрабатываемая поверхность,

2— поверхность резания,

3 — обработанная поверхность

Скоростью резания при токарной обработке называется величина перемещения в главном движении режущей кромки инструмента относительно обрабатываемой поверхности в единицу времени.

Скорость резания обозначается буквой v и измеряется в метрах в минуту (сокращенно м/мин).

При точении формуле(рис. 2) скорость резания определяется по

(1)

Подачей называется величина перемещения режущей кромки резца за один оборот обрабатываемой детали (рис. 13). Подача обозначается буквой s и измеряется в миллиметрах за один оборот детали; для краткости принято писать мм/об.

В зависимости от направления, по которому перемещается резец яри точении относительно оси центров станка, различают:

продольную подачу — вдоль оси центров;

поперечную подачу — перпендикулярно к оси центров;

наклонную подачу — под углом к оси центров (при обтачивании конической поверхности).

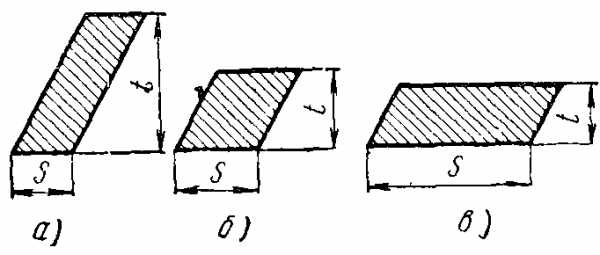

Рисунок – 2 Элементы резания при токарной обработке

Глубиной резания называют слой металла, снимаемый за один проход резца. Измеряется глубина резания в миллиметрах и обозначается буквой

При токарной обработке глубина резания определяется как полуразность между диаметром заготовки и диаметром обработанной поверхности, полученной после одного прохода резца, т. е.

t = (2)

где D — диаметр заготовки, мм, до прохода резца; d—диаметр детали, мм, после прохода резца.

Кроме глубины резания и подачи, различают еще ширину и толщину среза.

Шириной среза называют расстояние между обрабатываемой и обработанной поверхностью, измеренное по поверхности резания (см. рис. 2).

Ширина среза измеряется в миллиметрах и обозначается буквой b.

Зависимость между выражается формулой шириной среза и глубиной резания

b= (3)

где — главный угол в плане главной режущей кромки.Толщиной среза называют расстояние между двумя последовательными положениями режущей кромки за один оборот детали, измеряемое перпендикулярно к ширине среза (см рис 2). Толщина среза измеряется в миллиметрах и обозначается буквой а. Зависимость толщины среза от величины подачи s и угла в плане ф выражается формулой

(4)

Площадью поперечного сечения среза называют произведение глубины резания t на подачу s или ширины среза b на толщину а

Площадь поперечного сечения среза обозначается буквой f и измеряется в квадратных миллиметрах, т е

(5)

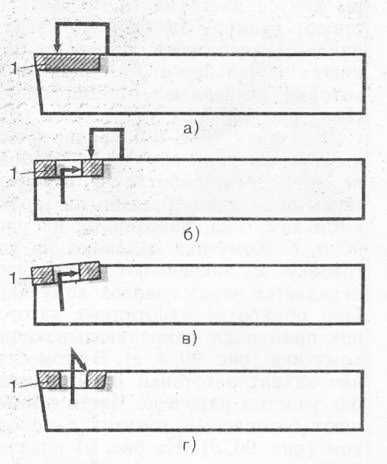

На рис. 3 показано, что нужно принимать за глубину резания и подачу при различных токарных работах—продольном точении, поперечном точении (протачивании канавки или отрезании), подрезании, продольном растачивании.

Рисунок

– 4 Формы сечения среза

Рисунок

– 4 Формы сечения среза

а — прямой срез б — равнобокий срез, в — обратный срез

Рисунок – 3 Измерение глубины резания и подачи при различных токарных работах

а — продольное точение б – протачиванне канавки или отрезание б —под резание г — продольное растачивание

При продольном точении в зависимости от соотношения глубины резания и подачи могут быть получены различные сечения среза (рис 4) Принято считать, что если t > s, получаются прямые стружки (рис. 4,а), если t = s, то получаются равнобокие стружки (рис. 4,б), и если s>t, — обратные стружки (рис 4,б)

ПРОЦЕСС ОБРАЗОВАНИЯ СТРУЖКИ

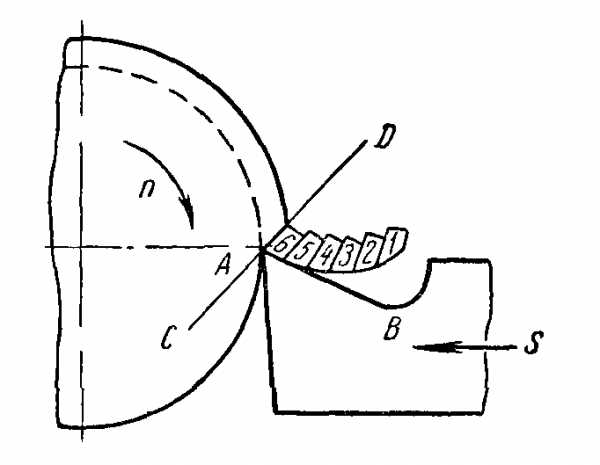

Для уяснения сущности процесса резания (образования стружки) рассмотрим поперечное обтачивание стальной детали (рис 5).

Под действием силы, приложенной к резцу, срезаемый слой металла сжимается Процесс сжатия, как и процесс растяже ния, сопровождается упру гнми и пластическими деформациями

По мере возрастания пла стической деформации, повы шаются напряжения в срезаемом слое, и когд^ последние достигают величины, превышающей предел прочности металла, происходит сдвиг (скалывание) и отделение частицы металла, или, как говорят, элемента стружки Такое отделение происходит в направлении плоскости сдвига (скалывания) CD, расположенной под определенным углом к передней поверхности резца

После скалывания первого элемента стружки начинается сжатие и деформирование следующего, так же как и первого, пока напряжения в нем не достигнут величины, превышающей предел прочности металла по второй плоскости сдвига (скалывания) параллельно первой, после этого произойдет отделение нового элемента стружки

Рисунок – 5 Схема снятия стружки

при поперечном обтачивании детали

Таким образом, процесс резания металлов можно рассматривать как процесс последовательного сдвига (скалывания) частиц металла в виде следующих друг за другом элементов стружки — 1, 2, 3, 4 и т д (см рис 5).

Виды стружек. Разные металлы при обработке резцом образуют стружку различной формы Если обрабатываемый металл хрупок (чугун, бронза), то стружка получается в виде отдельных мелких кусочков неправильной формы (рис. 6, г). Такая стружка называется стружкой надлома Если обрабатывается пластичный металл (мягкая сталь, алюминий), то отдельные элементы не отделяются друг от друга и стружка сходит с резца в виде ленты, завивающейся в спираль (рис. 6, в). Такая стружка называется сливной. При обработке металлов средней твердости, например стали 45 со скоростью 5—15 м/мин, образуется стружка ступенчатая (рис. 6, б). Она состоит из отдельных элементов, слабо связанных между собой. Внутренняя поверхность такой стружки (обращенная к резцу) гладкая, а внешняя ступенчатая. При обработке металлов средней твер-

Рисунок 6 Виды стружека — элементная, б — стружка скалывания, в — сливная стружка, г — стружка надлома

дости с очень малой скоростью (0,5—2 м/мин) резцом с малым передним углом (0—5°) образуется элементная стружка (рис. 6, а). Она состоит из отдельных сдеформированных элементов, не связанных между собой.

СМАЗОЧНО-ОХЛАЖДАЮЩИЕ ЖИДКОСТИ

Чтобы уменьшить нагревание резца и тем самым продлить срок его службы, улучшить чистоту обработанной поверхности и повысить производительность процесса резания, применяют смазочно-охлаждающие жидкости.

Используемые при токарной обработке жидкости можно разбить на две группы 1) водные растворы и 2) масла.

Жидкости первой группы характеризуются хорошими охлаждающими свойствами. Их охлаждающее действие заключается в поглощении и отводе тепла, образующегося при резании.

Жидкости второй группы обладают высокими смазывающими свойствами, но охлаждающие их качества хуже, чем у жидкостей первой группы

К первой группе жидкостей относятся: водный раствор соды, содержащий от 3 до 5% соды в кипяченой воде, эмульсии, представляющие собой раствор от 5 до 15% эмульсола в кипяченой воде. Эмульсол представляет собой минеральное масло, смешанное с водным раствором соды, и используется при черновом обтачивании металлов.

При чистовых и отделочных работах применяют жидкости второй группы: минеральные масла и сульфофрезолы, обработанные особым способом осерненные минеральные масла, иногда с добавкой растительного масла.

Чтобы охлаждение дало хорошие результаты, расход жидкости должен быть не менее 10—15 л/мин. Направлять поток охлаждающей жидкости нужно на стружку в том месте, где она отделяется от обрабатываемой детали (рис. 7, а), так как именно здесь образуется наибольшее количество тепла.

Р исунок

– 7 Охлаждение резца

исунок

– 7 Охлаждение резца

Начинать подачу охлаждающей жидкости следует одновременно с началом резания, а не спустя некоторое время, так как в сильно нагретом резце от внезапного охлаждения могут появиться трещины.

В последнее время стали применять новый, более эффективный способ охлаждения: небольшая тонкая струя водной эмульсии подводится под давлением до 30 кг/см 2 через узкую щель насадки, со стороны задней поверхности резца (рис. 7, б). Такой способ охлаждения рекомендуется применять при обтачивании быстрорежущими резцами труднообрабатываемых металлов.

При обработке хрупких металлов (чугуна, бронзы), дающих стружку надлома, охлаждение не применяют, так как мелкая стружка, смешиваясь с охлаждающей жидкостью, забивается в трущиеся поверхности суппорта, каретки, станины, вызывая их преждевременный износ.

ТОКАРНЫЕ РЕЗЦЫ

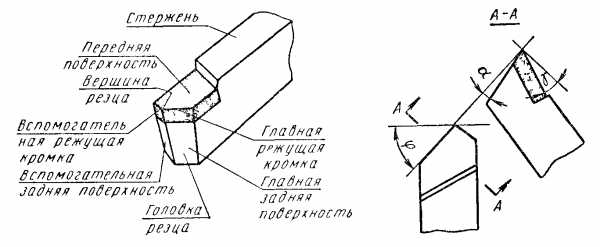

Основные части и элементы резца. Резец состоит из двух основных частей — головки и стержня (рис.8).

Головка — это режущая часть резца; стержень служит для закрепления резца в резцедержателе. Головка резца состоит из передней поверхности, по которой сходит стружка, задних поверхностей, обращенных к обрабатываемой детали, и режущих кромок. Одна из задних поверхностей называется главной, а другая — вспомогательной.

Режущие кромки получаются от пересечения передней и задних поверхностей. Различают главную и вспомогательную режущие кромки. Основную работу резания выполняет главная режущая кромка

Вершиной резца называется пересечение главной и вспомогательной режущих кромок. Вершина может быть острой или закругленной.

Углы резца. У резца имеются углы (рис. 9): передний угол, задний угол, главный угол в плане и др.

Рисунок – 8 Основные части и элементы резца Рисунок – 9 Углы резца

Передний угол у служит для создания наиболее благоприятных условий деформации срезаемого слоя и стружко- отделения:

Задний угол а предназначен для уменьшения трения между задней поверхностью резца и обрабатываемой деталью; обычно у резцов α=6 — 12°.

Главный угол в плане ф определяет толщину и ширину среза Наиболее часто у проходных токарных резцов Ф = 45°.

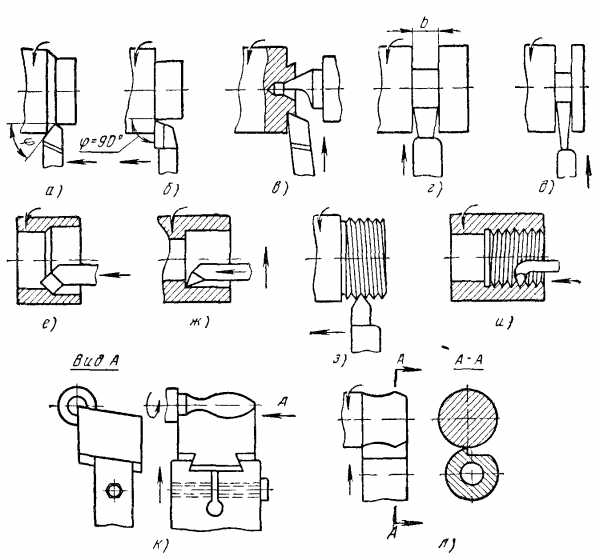

Типы токарных резцов. Токарные резцы подразделяются по роду выполняемой работы, по направлению подачи, по форме головки, по материалу режущей части и по способу присоединения режущей части резца к его стержню.

П о

роду выполняемой работы различают

следующие токарные резцы (рис. 10):

проходные, подрезные, про-

о

роду выполняемой работы различают

следующие токарные резцы (рис. 10):

проходные, подрезные, про-

а — проходной обдирочный, б — проходной упорный, в — подрезной, г — прорезной, д — отрезной, е, ж — расточные, з — резьбовой для наружной резьбы, и — резьбовой для внутренней резьбы, к, л — фасонные

резные, отрезные, расточные, резьбовые и фасонные.

Проходные резцы (рис.10, а) применяют для наружного точения деталей с продольной подачей. Они разделяются на проходные с углом ф = 45; 60 и 75° и проходные-упорные с углом ф = 90° (рис. 10, б)для обработки уступов.

Подрезные торцовые резцы (рис. 10, в) применяют для обработки торцовых поверхностей.

Прорезные резцы (рис. 10, г) используют для прорезания прямоугольной канавки определенной ширины Ъ.

Отрезные резцы (рис. 10,д) служат для отрезания обработанной детали.

Расточные резцы применяют для растачивания сквозных (рис. 10, е) и глухих (рис. 10, ж) отверстий

Резьбовые резцы применяют для нарезания наружной (рис. 10, з) и внутренней (рис. 10, и) резьб.

Фасонные резцы (рис. 10, к, л) используют для обработки различных фасонных поверхностей.

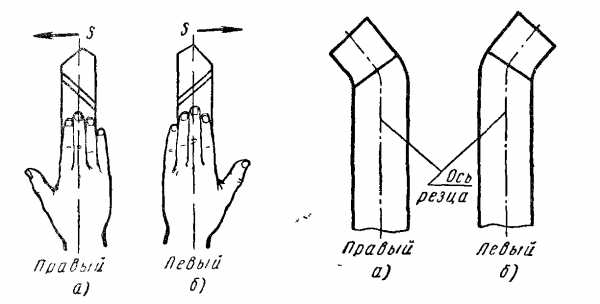

По направлению подачи резцы делятся на правые и левые

Правыми называют резцы, которыми работают при подаче справа налево, т. е. от задней к передней бабке сганка, и у которых соответственно этому главная режущая кромка расположена слева (рис. 10, а).

Левыми называют резцы, которыми работают при подаче слева направо, т. е. от передней к задней бабке станка. Главная режущая кромка левых резцов расположена справа (рис. 10, б).

Рис 11 Определение правого (а) и левого (б) резца | Рис 12. Правый (а) и левый (б) отогнутые резцы |

Чтобы определить является ли резец правым или левым, поступают так: накладывают на него ладонью вниз руку таким образом, чтобы пальцы были направлены к вершине резца (см. рис. 11). Правым будет резец, главная режущая кромка которого окажется со стороны большого пальца при наложении правой руку (см. рис. 11, а), левым — если главная режущая кромка окажется со стороны большого пальца при наложении левой руки (см. рис. 11, б).

По форме головки резцы делятся на прямые и отогнутые. Прямыми (см. рис. 11) называют резцы, у которых ось резца в плане прямая, отогнутыми (рис. 12) — резцы, у которых ось резца в плане отогнута вправо или влево.

Отогнутые проходные резцы очень удобны при продольном обтачивании поверхностей, расположенных близко к кулачкам патрона. Кроме того, эти резцы применяют при продольном обтачивании с последующей обработкой торцовой поверхности детали.

По материалу режущей части резцы разделяются на быстрорежущие, твердосплавные, минералокерами- ческие и алмазные

Быстрорежущие резцы применяют для черновой и чистовой обработки стали на станках сравнительно небольшой мощности.

Твердосплавные резцы используют для черновой и чистовой обработки чугуна, стали, цветных металлов и неметаллических материалов с большой скоростью резания на современных мощных, быстроходных токарных станках

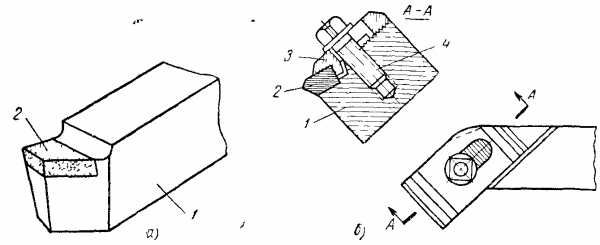

Рисунок – 13 Твердосплавные резцы

Резцы с минералокерамическими пластинками применяют для получистовой и чистовой обработки чугуна и стали при условии безударной нагрузки,

Алмазные резцы предназначены для тонкого точения и растачивания преимущественно цветных металлов и сплавов.

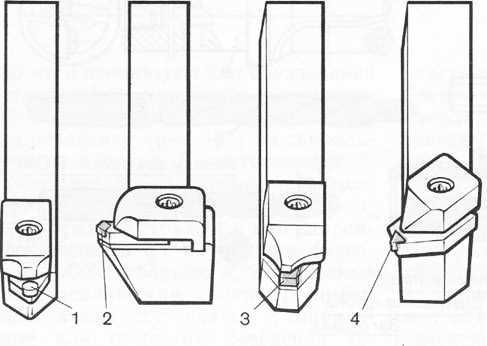

По способу присоединения режущей части резца к его стержню различают резцы с неразъемным креплением (наварные, напайныр) и сборные (с механическим креплением)!’

Резцы из быстрорежущей стали делают не цельными, а наварными: у них пластинка из быстрорежущей стали приваривается к стержню, изготовленному из конструкционной углеродистой стали.

Твердосплавные резцы делают чаще всего напайными.

Н а

рис. 13, а показан такой резец: к стержню 1,

изготовленному из конструкционной

углеродистой стали, припаяна элект-

а

рис. 13, а показан такой резец: к стержню 1,

изготовленному из конструкционной

углеродистой стали, припаяна элект-

Рисунок – . 14. Резцы с керамическими пластинками:а — пластинка припаяна, б — пластинка механически прикреплена к державке

ролитической красной медью пластинка 2 твердого сплава. Такие резцы просты в изготовлении, но имеют ряд недостатков. Одним из недостатков такого метода крепления твердосплавной пластинки является образование после напайки мелких трещин в пластинке. Эти трещины снижают прочность пластин и приводят их к выкрашиванию во время работы.

Этих недостатков не имеют сборные резцы с механическим креплением твердосплавной пластинки (рис. 13,6). Пластинка из твердого сплава 2 крепится к стержню 1 прижимной планкой 3 и болтом 4.

Керамические пластинки, как и твердосплавные, обычно припаивают к стержням резцов (рис. 25, а) или крепят механически (рис. 14, б).

studfiles.net

Режущий инструмент для токарных станков

Режущий инструмент токарных станков

Категория:

Токарное дело

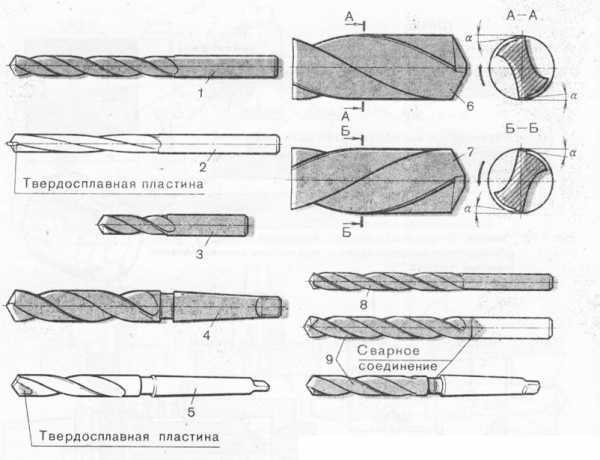

Режущий инструмент токарных станковДля изготовления режущего инструмента применяют следующие инструментальные материалы (рис. 92): углеродистые, легированные, быстрорежущие стали; твердые сплавы; минералокерамику; искусственные алмазы; синтетические материалы (композиты, гек-сомиты) и др.

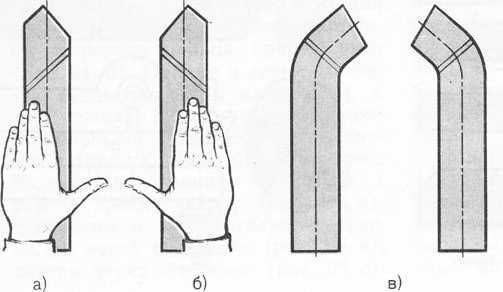

Резцы. Наиболее распространенным видом режущего инструмента, применяемым на токарных станках, являются резцы. По конструкции резцы разделяют на прямые правые и левые и отогнутые (рис. 93). Для определения направления режущей кромки резца кладут ладонь на его поверхность так, чтобы пальцы были направлены к вершине резца. Левым называют резец, главная режущая кромка которого окажется со стороны большого пальца левой руки (рис. 94, а), а правым, режущая кромка которого окажется со стороны большого пальца правой руки (рис. 94, б). Правые и левые отогнутые резцы показаны на рис. 94, в.

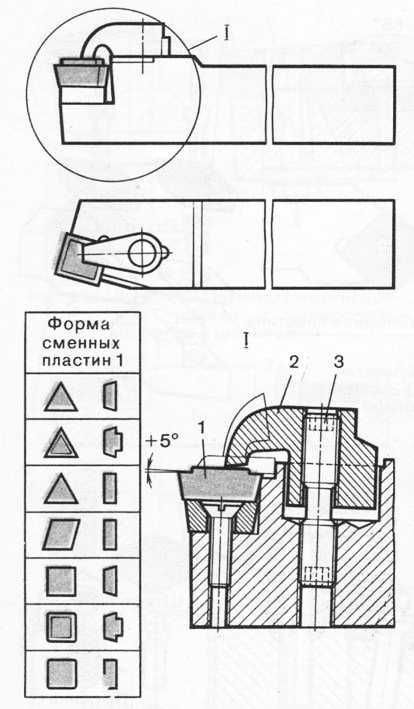

Рис. 93. Цельный (а), напайной (б) и сборный (в) резцы

Рис. 94. Виды резцов

Рис. 95. Державни резцов

Рис. 96. Крепление многогранных режущих пластин

Рис. 98. Крепление сменных многогранных пластин прихватом и винтом с разнонаправленной резьбой

Рис. 99. Крепление сменных многогранных пластин L-образным рычагом и винтом

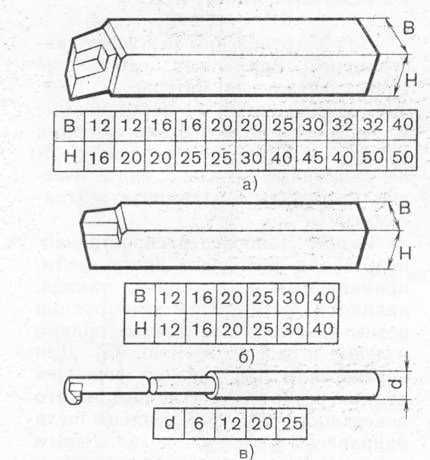

Державки резцов могут быть прямоугольными (рис. 95, а), квадратными {рис. 95, б) и круглыми (рис. 95, в). Многогранные пластины резцов крепят сверху (рис. 96, а), прихватом и через отверстие (рис. 96,6), через отверстие (рис. 96, в), винтом через отверстие (рис. 96,г).

По назначению резцы (рис. 97) разделяют на 1 — проходные; 2 — проходные отогнутые; 3 — подрезные; 4 — отрезные; 5 — расточные; 6 — канавочные; 7 — резьбовые; 8— фасонные; 9 — фасонные виброга-сящие.

Многогранные сменные пластины крепят прихватом (рис. 98) и винтом 3 с разнонаправленной резьбой, пластины (рис. 99) с отверстием — L-образным рычагом и винтом пластины с фасонным отверстием — винтом (рис. 100), пластины с отверстием — клином-прихватом и винтом (рис. 101), пластины с отверстием — штифтом и шариком (рис. 102), пластины — прихватом и винтом (рис. 103).

Передняя поверхность (рис. 104) бывает: 1 — плоская с положительным передним углом; 2 — плоская с отрицательной фаской; 3—плоская с отрицательной фаской и припайным стружколомателем; 4 — криволинейная с отрицательной фаской;

Рис. 100. Крепление сменных многогранных пластин с фасонным отверстием винтом(а) с опорной пластиной (б) и без опорной пластины (в)

Рис. 101. Крепление сменных многогранных пластин с отверстием нлином-прихватом и винтом

Рис. 102. Крепление сменных многогранных пластин с отверстием штифтом и шариком

Рис. 103. Нрепление ступенчатых пластин прихватом и винтом

Рис. 104. Форма передней поверхности резца

Рис. 105. Резцы, оснащенные пластинами из сверхтвердых номпозиционных материалов

Резцы, оснащенные пластинами из сверхтвердых композиционных материалов (рис. 105),— качественно новая группа инструментов, позволяющая обрабатывать с высокой скоростью резания. Пластины изготовляют круглой, ромбической, квадратной и трехгранной формы.

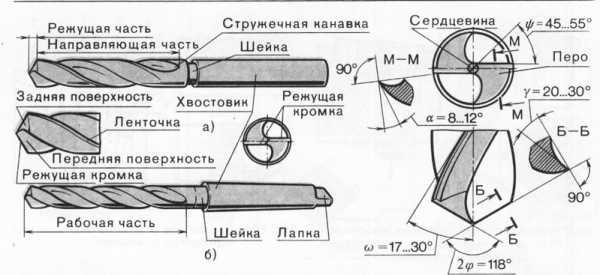

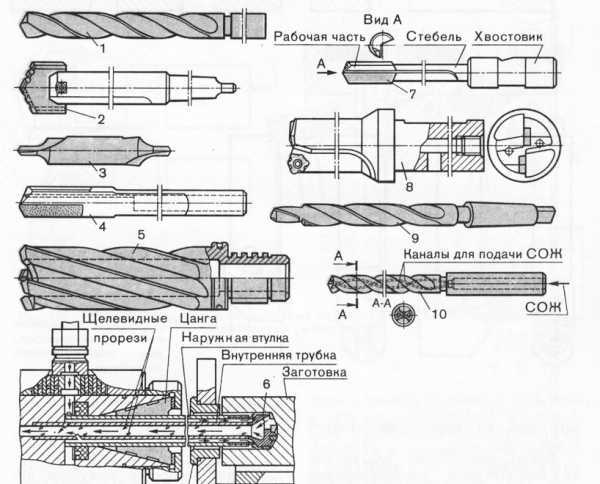

Сверла являются режущим инструментом, состоящим из рабочей части и хвостовика (рис. 106). Их изготовляют диаметром от 0,1 до 80 мм и используют для образования пластинами из твердого сплава (5).

Рис. 106. Сверло спиральное с цилиндрическим (а) и ионическим (б) хвостовиком: а — задний угол; ф — угол наклона поперечной кромки; у—передний угол; “—угол наклона винтовых канавок; 2(0 —угол при вершине

Рис. 107. Виды сверл

Рис. 108. Виды спиральных сверл

Рис. 109. Зенкер: D-наружный диаметр; d-внутренний диаметр; z-число зубъев; 0,1 мм инструмент изнашивается там, где край лунки сливается с изношенной задней поверхностью (рис. 121, в).

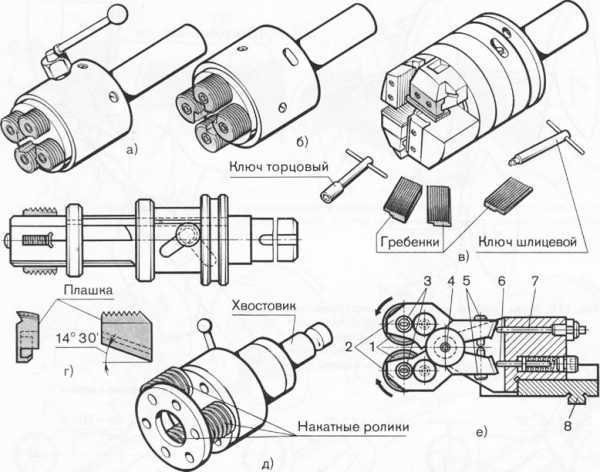

Рис. 120. Невращающиеся и вращающиеся головки для нарезания резьб

Затачивают инструмент на заводах-изготовителях инструмента. При эксплуатации после достижения критического значения износа инструмент затачивают вновь. Сверла затачивают по задней поверхности (рис. 122).

Разновидность заточки и формы подточки показаны на рис. 123, а…ж.

Рис. 121. Виды износа режущего инструмента

Рис. 122. Затачивание сверла

Рис. 123. Форма подточки спиральных сверл:

Контроль заточки сверл осуществляют шаблонами и угломерами (рис. 124).

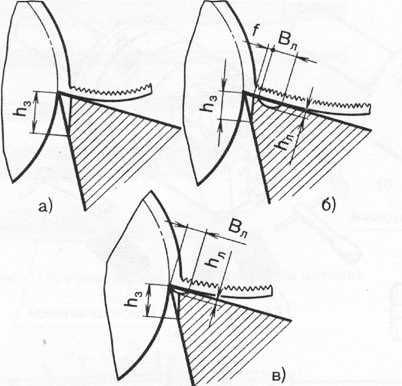

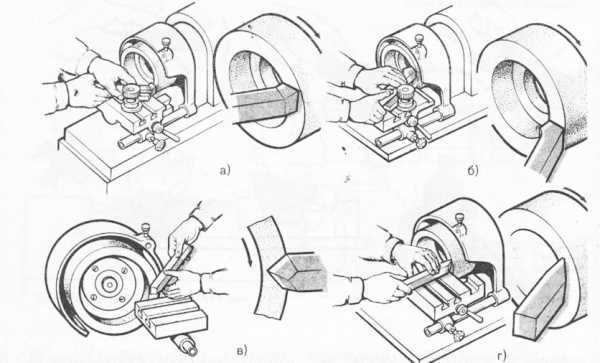

Резцы затачивают как по задним, так и по передним поверхностям (рис. 125). Если главную режущую кромку 2 (рис. 126, а) затачивают наклонно вниз относительно вершины /, при обработке заготовки из мягкого и вязкого металла стружка 3 направлена в сторону обрабатываемой поверхности. Главную режущую кромку 2 (рис. 126, б) затачивают горизонтально относительно вершины 1. При обработке заготовки из материалов средней твердости образуется стружка скалывания. Если главную режущую кромку 2 затачивают наклонно вверх относительно вершины 1 (рис. 126, в), стружка 3 направлена в сторону обработанной поверхности.

Для затачивания резцов в основном применяют точила и специализированные станки ЗД642Е и ЗА641Е. Фаски и вершину головки резца 1 (рис. 127, а) доводят вручную мелкозернистым карборундовым или алмазным бруском 2. После затачивания резцы проверяют шаблоном и угломером (рис. 127,6).

Рис. 124. Контроль заточни сверл комплексным шаблоном и угломером: а—угла при вершине и длины режущих кромок; б—угла заострения; в—угла между поперечной и режущей кромками; г-угл а наклона режущей кромки

Рис. 125. Затачивание резца по главной задней (а), вспомогательной задней (б), передней поверхности (в) и радиуса закругления вершины резца (г)

Развертки затачивают и доводят по передней поверхности при базировании их в центрах. Качество заточки зубьев развертки контролируют шаблонами и на приспособлениях с часовыми индикаторами.

Метчики затачивают по передней поверхности при базировании его в центрах. Для затачивания метчиков применяют приспособление, фиксирующее положение метчика упором. Для контроля метчиков ими нарезают резьбу и затем контролируют ее резьбовыми калибрами. Круглые плашки затачивают на специальных станках МФ-4А (рис. 130). Для

i-perf.ru

Токарные резцы

Важнейшим условием хорошей работы станка является правильный выбор режущего инструмента — токарного резца — и придание ему надлежащей формы, иначе говоря — правильная заточка его. Употребление резца неподходящей для данной работы формы, а тем более — тупого или неправильно заточенного, влечет за собой в лучшем случае непроизводительную потерю времени, а зачастую и поломку резца или брак обрабатываемого изделия. Это верно в отношении не только токарных резцов, но всех режущих инструментов вообще. Поэтому, приступая к работе на станке, необходимо иметь совершенно ясное представление об основных условиях успешной работы инструмента, а также о том, как и какие грани его надо затачивать.

1. Токарные резцы. Основы процесса резания металлов

Условия высокой производительности механического режущего инструмента

Действие режущих инструментов, применяемых на станках по металлу, в частности — токарных резцов, зависит от трех главных условий: 1) от устойчивости обрабатываемого изделия, т.-е. от прочности материала его и способа закрепления его на станке; 2) от прочности инструмента, иначе говоря, от размеров его и способа закрепления; 3) от формы режущей части инструмента.

Надлежащая устойчивость и прочность станка также, конечно, необходимы.

Работающему на станке обычно приходится самому затачивать и устанавливать требуемые для работы резцы, а потому он должен быть хорошо знаком с требованиями, предъявляемыми к ним.

Токарные резцы

Кованные токарные резцы

- Подрезной резец (на рисунке — правый) применяется для торцовой (лобовой) обточки. Имеет боковой и передний зазор. Режущее ребро затачивается под таким углом, чтобы резец не задевал заднего центра станка при приближении к центру обтачиваемой поверхности. Резец имеет лишь поперечный уклон. Продольного уклона нет.

- Остроносый резец (на рис.— правый) в настоящее время применяется редко, так как вытеснен “нормальными” резцами Тэйлора.

- Изогнутый остроносый резец (на рис.— левый). Концы резцов большинства типов часто отгибаются вправо или влево. Для некоторых работ, напр., для обработки заплечиков, это представляет удобство.

- Нормальный проходной резец. Этот тип резца выработан Тэйлором в результате многолетних опытов, показавших, что такая форма резца является наиболее выгодной для обточки. Средний продольный уклон 8°, средний поперечный уклон 14°. В дальнейшем этот резец для краткости называется „нормальным”.

- Отрезной резец. Подробно рассмотрен в §§ 147 и 148.

- Круглоносый резец. Режущее ребро закруглено по произвольному радиусу, что отличает его от нормального резца. Применяется для проточки полукруглых канавок, галтелей (выкружек), заплечиков и т. под.

- Резец для латуни. Затачивается, как резец типа 6, носок которого закруглен по малому радиусу. Не имеет ни продольного, ни поперечного уклона, во избежание врезания резца в мягкую латунь.

- Широкий отделочный резец. Очень полезен для выверки передних центров и обточки коротких конусов. Применяется часто при крупной подаче для снятия самой тонкой чистовой стружки с чугуна. Продольного уклона не имеет.

- Пружинный резец. Для обточки широких заплечиков и др. фасонных работ, где требуется снимать широкую стружку, а также для чистовой отделки чугуна и стали (с водой) Когда этот резец пружинит, режущее ребро его отходит от обрабатываемой поверхности.

- Плоский (тупоносый) резец. Очень удобен для лобовой обточки торцов большого диаметра, когда требуется снять много металла. Подача от окружности к центру. Применяется также для чистовой обработки стали, при крупной подаче и малой глубине резания (“тонкой стружке”). Для самой чистой отделки — охлаждение водой с содой. Имеет только продольный уклон, поперечного нет. Боковой зазор — с обеих сторон, следовательно, может работать как правый и как левый резец.

- Центровочный резец (резец-сверло). Затачивается под углом 120°— соответственно углу вершины спирального сверла. Работает аналогично перке. Зазор обоих режущих ребер направлен в противоположные стороны. Применяется для наметки центра отверстий, которые должны быть просверлены спиральным сверлом.

- Резец для нарезки винтовой резьбы. Носок его затачивается точно по профилю резьбы. Подробно — см. гл. 16,

- Резец для расточки. См. § 162.

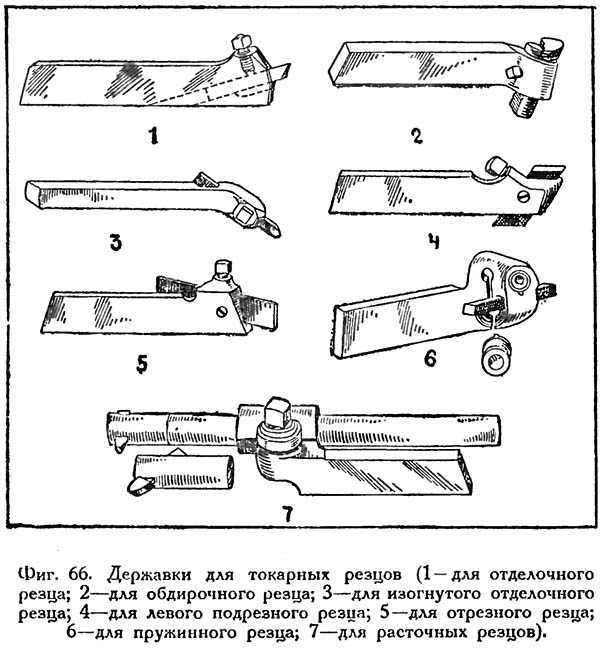

Токарный станок применяется для весьма разнообразных работ — для обточки, нарезки резьбы, расточки отверстий и т. д., причем для каждой операции требуются резцы особой формы. На фиг. 62 изображены различные типы кованных токарных резцов. Впрочем, в последнее время они постепенно вытесняются более экономичными резцами небольших размеров, вставляемыми в специальные державки (см. фиг. 66).

Основные принципы, лежащие в основе выбора углов заточки резца, углов зазора и пр., изложенные в дальнейших- параграфах, являются общими для всех режущих по металлу инструментов. Тот, кто знает, почему токарный резец затачивают так, а не иначе, знает, почему выбирают определенные углы уклона и т. д., и умеет держать резец во время заточки на шлифовальном круге, быстро научится правильно затачивать и другие инструменты и поймет, какую форму они должны иметь.

Материал, из которого изготовляются резцы, должен быть достаточно тверд и вязок, чтобы противостоять усилиям, действующим на резец во время резания. Поэтому режущий инструмент по металлу изготовляют из стали, закаливают и затем отпускают.

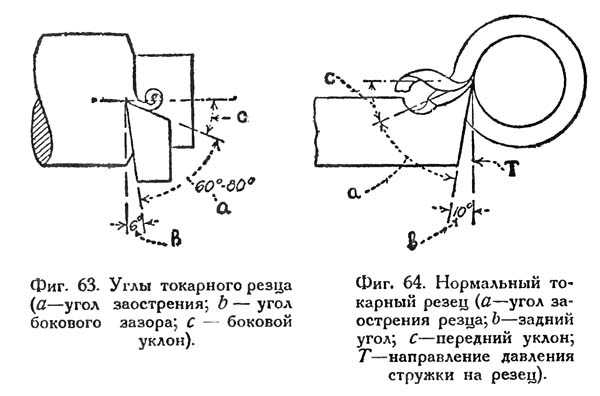

Угол заострения резца

Действие каждого режущего инструмента аналогично действию клина, который раздвигает частицы материала. По отношению к резцам угол клина, образуемого его гранями, называется углом заострения резца или, короче, — углом резца (см. фиг. 63).

Чем тверже обрабатываемый материал, тем прочнее должно быть лезвие резца, т.-е. тем больше должен быть угол его заострения. Угол резца, подходящий для дерева, не годится для обработки железа или стали, так как величина его скоро изменится вследствие того, что режущее ребро закруглится (“сдаст”) под действием большого сопротивления металла резанию. Для резцов по металлу угол заострения делается от 60° до 80°, в зависимости от твердости обрабатываемого металла.

Углы зазора

Действие резца, снимающего с металла стружку, похоже на действие ножа, которым снимают кожуру с яблока. Снимаемая стружка трется об одну из граней, образующих клин, между тем как другая грань не должна касаться изделия и поэтому составляет с ним некоторый небольшой угол, т. наз. угол бокового зазора (фиг. 63). Этот угол не должен быть, вообще говоря, больше 6°, так как при увеличении его уменьшается угол резца, следовательно, резец придется чаще затачивать.

Действие силы сопротивления резанию на токарный резец направлено по касательной к окружности обтачиваемого изделия в точке соприкосновения резца с изделием (см. фиг. 64). Так как вершина — т. наз. носок — резца обычно устанавливается на высоте линии центров или несколько выше ее, то для того, чтобы не было трения между изделием и передней гранью резца, этой грани дают некоторый уклон. Угол между передней гранью и направлением резания называется углом переднего зазора или, короче, углом зазора. Обычная величина его—около 10°. Впрочем, она зависит от высоты закрепления резца в суппорте.

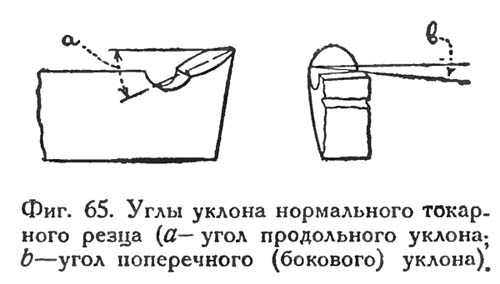

Углы уклона режущей грани

Для того, чтобы получить требуемый угол заострения, необходимо сточить верхнюю (режущую) грань резца так, чтобы она имела одновременно продольный уклон — от режущего ребра назад — и боковой уклон — от режущего ребра в сторону, противоположную подаче. Иначе угол заострения резца получится недостаточно острым. Уклон от носка резца назад называется углом продольного уклона режущей грани, а боковой уклон — углом поперечного уклона ее (фиг. 65). Величина этих углов зависит, естественно, от того, какой угол заострения требуется, так как чем больше уклон, тем меньше угол резца, т.-е. тем острее режущий клин, образуемый его гранями. Для обточки чугуна и инструментальной углеродистой стали угол резца должен составлять в среднем около 70°, для мягкой поделочной стали — 60°. При заточке резца сначала снимают угол зазора, затем углы уклона, с таким расчетом, чтобы получить требуемый для обработки материала угол заострения.

По сравнению с сталью латунь является металлом мягким и поэтому для обработки ее не требовалась бы придавать резцу такой же большой угол заострения, как резцу по стали. Однако, в действительности на резцах по латуни обычно углов уклона не затачивают, так как острые резцы имеют стремление “въедаться”, т.-е. углубляться в мягкий материал.

Державки для резцов

Резцы из быстрорежущей стали работают примерно вдвое производительнее резцов из углеродистой инструментальной стали. Поэтому в последнее время токарные резцы, а также и другие режущие инструменты для обработки Металлов, изготовляют преимущественно из быстрорежущей стали. Так как она значительно дороже углеродистой, то широкое распространение получили различные державки, в которых надежно закрепляется небольшой кусок быстрорежущей стали, заточенный соответствующим образом. При этом получается экономия не только на стоимости стали, но и на расходах по отковке резцов.

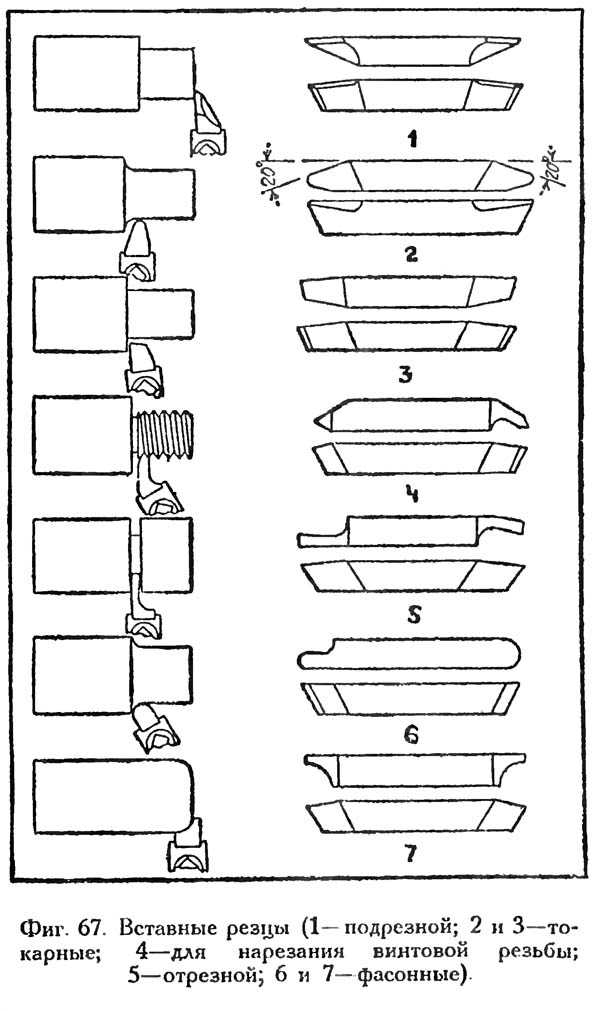

На фиг. 66 показано несколько распространенных типов державок для резцов. На фиг. 67 представлены справа — вставные токарные резачки (пластины) из быстрорежущей стали, заточенные для разных работ, слева — работа этих резачков, закрепленных в державки.

Заточка резцов

Правильно заточенный резец при работе в нормальных условиях остается острым в течение довольно долгого времени. Как только он обнаружит признаки затупления, необходимо немедленно переточить его, иначе пострадает не только резец, но и обрабатываемое им изделие. Тупой резец не столько режет металл, сколько вырывает частицы его, поэтому обрабатываемая поверхность не может получиться гладкой. Одним из основных факторов производительной работы станка является остро заточенный резец.

Нужно помнить, что неправильная заточка резцов ложится тяжелым бременем на стоимость изделий уже одной только стоимостью излишне сношенного материала резцов и точильных кругов. Где надо затачивать резец — сверху, спереди, сбоку или со всех сторон понемногу? Дать определенные правила на этот счет нельзя, и при заточке резца следует исходить из того, для какой работы он предназначается. Способ заточки в большой степени зависит и от того, сколько времени должен работать резец без переточки и сколько времени всего он должен служить.

Затачивая резец из углеродистой стали, не следует слишком сильно прижимать его к точильному кругу, так как иначе режущее ребро нагреется (обычно оно принимает при этом синий цвет) и отпустится, т.-е. пропадет его закалка. Предпочтительнее пользоваться мокрым точилом. Резцы быстрорежущей стали теряют закалку не так легко, но иногда, при недостаточном количестве воды на поверхности их появляются трещины. Поэтому, во-первых, не надо жалеть воды, во-вторых — не следует чересчур сильно нажимать на резец во время заточки.

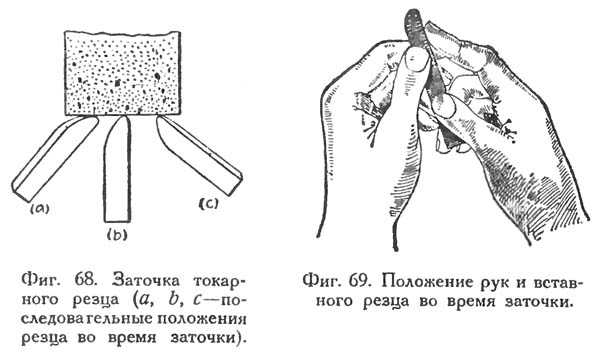

Не держите резец на одном месте, перемещайте его так, чтобы он прижимался к разным местам цилиндрической поверхности круга. При этом резец надо постепенно поворачивать, как показано на фиг. 68, т.-е., чтобы он принимал последовательно положения a, b, c.

Малые резцы не следует затачивать в державках, потому что, во-первых, это неудобно, во-вторых, можно одновременно сточить и конец державки. На фиг. 69 показано, как надо держать такие резцы во время заточки.

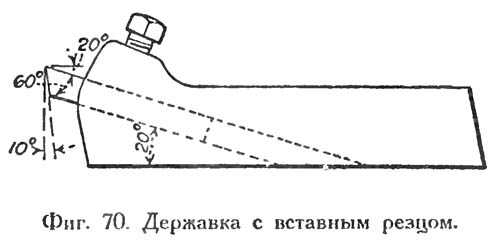

Начинающему рекомендуется попрактиковаться сначала на маленьких кусках простой поделочной стали подходящей формы и только потом перейти к заточке вставных резцов быстрорежущей стали. Вначале получение заточкой правильного заднего угла на таком резце представляет некоторые затруднения, так как для работы резец вставляется в державку под известным углом. Поэтому в первое время, пока нет навыка, лучше всего пользоваться шаблоном. В тех случаях, когда требуется получить задний угол в 10°, удобно пользоваться шаблоном для токарных центров (см. фиг. 85), угол которого 60°, так как в большинстве державок резец закрепляется так, что верхняя грань его составляет 20° с горизонталью (фиг. 70). Если угол резца отличается от 60°, нетрудно вырезать соответствующий шаблон из куска листового металла.

Чего не следует делать при заточке резца

- Не затачивайте резец наугад; отдавайте себе отчет в том, где и сколько металла надо снять.

- Держите резец крепко и уверенно.

- Не прижимайте резец к кругу с левой руки; держите его надлежащим образом, это и легче всего.

- Не жалейте воды.

- Не держите резец все время на одном месте шлифовального круга, иначе вы прорежете канавку на нем.

- Не пользуйтесь, если это возможно, таким кругом, который потерял правильную цилиндрическую форму или поверхность которого сильно выщерблена.

- Не затачивайте резец на торцевой поверхности круга, если в этом нет необходимости: когда понадобится точить на торце, его поверхность будет уже не плоской, а исцарапанной вами или кем-нибудь другим.

- Не опирайте вставные резачки на подручник: держите их в левой руке и на подручник опирайтесь рукой.

- Не отодвигайте подручник дальше, чем на 1,5—2 мм от шлифовального круга.

- Не закругляйте вершину резца для нарезания резьбы и не превращайте, наоборот, резец с закругленным носком в резец для нарезки резьбы: это напрасная трата материала и времени.

2. Скорость резания, скорость подачи и глубина резания

Определения скорости резания, скорости подачи и толщины стружки

Скорость резания всякой операции, состоящей в снятии стружки или в разрезании металла, выражается в метрах в минуту или миллиметрах в секунду. Для токарных станков скорость резания равна длине, проходимой цилиндрической (при цилиндрической обточке) или торцевой (при лобовой обточке) поверхностью изделия в единицу времени по лезвию резца. Если бы можно было точно измерить длину стружки, снятой резцом в течение минуты (или секунды), она представила бы скорость резания.

Скоростью подачи или просто подачей (питанием) при обточке называется величина перемещения резца вдоль обрабатываемого предмета за один оборот последнего. Если, например, при обточке вала подача составляет 0,5 мм, то это значит, что когда изделие сделает 100 оборотов, суппорт передвинется на 0,5 х 100 = 50 мм. Часто употребляют выражения: “большая” или «крупная” подача, „малая” или „тонкая” подача. Эти выражения имеют смысл только в том случае, когда говорят о станках приблизительно одинаковой мощности. Понятно, что одна и та же подача может быть „малой” для крупного станка и „большой” для станка малой мощности.

Глубиной резания называется толщина слоя металла, снимаемого резцом; так называют иногда и толщину снимаемой стружки, хотя эти величины не вполне одинаковы вследствие деформирования металла при резании. Положим, например, что требуется стальную болванку диаметром 50 мм обточить на токарном станке до диаметра 47 мм с одного прохода. Ясно, что глубина резания должна быть (50 – 47) /2 = 1,5 мм.

Элемент времени

Одним из основных факторов, определяющих производительность машины или мастерской, является время. От скорости, с которой металл снимается с изделия, зависит время полной обработки его. Количество снимаемой стружки зависит, в свою очередь, от трех элементов — глубины резания, величины подачи и скорости резания. Рассмотрим для примера токарную работу.

- Предположим, что требуется уменьшить диаметр изделия с 50 мм до 47 мм, т.-е. глубина резания должна быть 1,5 мм. Если резец может взять такую стружку с одного прохода, то нет никакого смысла делать два прохода, снимая стружку в 0,75 мм, так как при этом обточка потребовала бы вдвое больше времени. Следовательно, первым фактором производительности является глубина резания.

- Если при одном обороте изделия резец подается на 0,4 мм, в то время, как можно было бы сообщить ему подачу в 0,8 мм, то для прохода определенной длины потребуется вдвое большее число оборотов изделия, иначе говоря, при прочих равных условиях, вдвое больше времени. Таким образом, величина подачи является вторым фактором, влияющим на скорость обработки.

- Пусть диаметр изделия 50 мм и число оборотов его 65 в минуту. Скорость резания составляет очевидно: π ✖ 0,050 ✖ 65 = 10 метр в минуту. Если резец может работать (без ненормально частой переточки) со скоростью резания 20 метр/мин, то неэкономично давать шпинделю станка только 65 об мин. Следовательно, третьим фактором производительности является скорость резания.

Задача производительной и экономичной работы мастерской сводится, поэтому, к умелому подбору скорости резания, величины подачи и глубины резания для каждой работы и к выбору соответствующего станка. Удачный подбор этих элементов требует большого опыта. Проще находить их при помощи подсчета по известным формулам.

Выбор скорости резания и величины подачи

Надлежащие подача и глубина резания определяются таким большим числом условий, что дать твердые правила для выбора их невозможно. Форма резца, способ закрепления его, сорт стали, из которой он сделан; род обрабатываемого материала — сталь машиноподелочная (конструкционная) или инструментальная, латунь или чугун; форма изделия и способность его сопротивляться давлению резца; род обработки (черновая или чистовая), все эти обстоятельства приходится учитывать при назначении глубины резания и величины подачи.

Точно также целый ряд условий определяет необходимую скорость резания, и нет возможности составить такую таблицу, которая охватывала бы все случаи обработки. Однако, для разных металлов существуют определенные, твердо установленные опытом средние, значения скоростей резания.

Средние значения скорости резания для резцов углеродистой стали:

- Отожженная инструментальная сталь – 7,5 метр/мин

- Поделочная сталь и железо – 10.5 метр/мин

- Чугун – 12 метр/мин

- Латунь – 30 метр/мин

Скорости резания для резцов из быстрорежущей стали — по крайней мере в два раза больше.

Не следует смешивать скорость резания с числом оборотов в минуту. Скорость резания при обточке выражается формулой:

V = π Dn

где V — скорость в метрах в минуту

D — диаметр изделия в метрах

п — число оборотов в минуту

Скорость в миллиметрах в секунду v:

v = πdn /60

где d — диаметр изделия в миллиметрах

п — число оборотов его в минуту

Из этих формул ясно, что для данной скорости резания число оборотов обратно пропорционально диаметру изделия.

Очевидно, число оборотов вычисляется по одной из приведенных формул:

n = V / πD или n = 60 v / πd

где буквы имеют только что указанные значения.

Так, например, если требуется обточить латунный валик диаметром 120 мм, то выбирая скорость резания по приведенной таблице V = 30 метр /мин, получим:

n = V / πD = 30 / π 0,120 = 80 об/мин

Определение числа оборотов обычно производят только начинающие токаря. Со временем вырабатывается профессиональное чутье, позволяющее давать станку нужную скорость, почти не думая об этом.

В современных научно-организованных заводах скорость резания или число оборотов станка назначается мастером, получающим соответствующие указания от нормировочного бюро завода.

Генри Д. Бэргард Слесарное дело. Токарные станки, Книга, 1930, Москва. (Henry D. Burghardt: Machine Tool Operation, Part I: The Lathe; Bench Work and Work at the Forge, New York: McGraw-Hill Book Co.; London: Hill Pub. Co., 1919) (Книга переиздана в 2015 году издательством Andesite Press)

Полезные ссылки по теме – Дополнительная информация

Каталог-справочник металлорежущих станков

Паспорта и руководства металлорежущих станков

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Основные инструменты токаря

Во первых давайте рассмотрим основной токарный инструмент для универсального токарного станка. Станок без этого минимального набора этого инструмента просто кусок непроизводительного железа.

Минимальный набор токарного инструмента

Кулачки для токарного станка их как минимум должно быть два комплекта, обратные и прямые

Ключи для токарного патрона и резцедержателя проверьте их состояние, исправны ли они.

Подкладки под резцы здесь их чем больше тем лучше, много подкладок не бывает, толщина от 0,3 до 8 миллиметров. И чем больше размерная градация тем лучше.

Вращающийся токарный центр с помощью его обрабатываем длинные прутковые детали, да и вообще у токарного центра много функций, поджать, отцентровать деталь, направить метчик, чтобы он заходил по центру отверстия во время нарезания резьбы.

Измерительный инструмент штангенциркуль ШЦ-1 с глубиномером, при обработке деталей от 125 мм в диаметре понадобиться штангель ШЦ-2. Линейка.

Плашкодержатели и метчикодержатели купить их можно в магазине но зачастую покупной инструмент не очень удобен. Я например изготовил плашкодержатели сам. Самые нужные плашкодержатели на М8, М10, М12, М16, М20. М24. больший размерный ряд надо подбирать исходя из производственных потребностей. Резьбы большего диаметра как правило режут резцом. Ну и для точности можно их откалибровать потом. С метчикодержателями не стал запариваться приобрёл в магазине универсальный раздвижной метчикодержатель. Внимание! Раздвижной метчикодержатель подходит только для нарезание резьбы до м 20-М24. Большие метчики крепят в жёстком квадрате. Раздвижные не выдержат.

Из хоз принадлежностей вам понадобиться: Ветошь, тумбочка или стеллаж для хранения инструмента. Щётка-смётка, крючок для стружки, совок для уборки стружки. Прочные перчатки для уборки стружки. Бутылочка с маслом для ежедневной смазки станка после работы.

Дополнительный набор токарного инструмента

Для того чтобы токарь как можно успешнее и производительнее выполнял свою работу на токарном станке понадобятся следующие виды инструмента и приспособлений.

Разнообразный набор токарных кулачков. Чем больше и шире ассортимент токарных кулачков к вашему станку тем шире становиться универсальность приобретённого вами оборудования. У меня их было 6 комплектов с разными заточками, для обработки деталей типа диск и прямых кулачков расточенных на разные диаметры. Кулачки расточенные для зажима детали диаметром 10 мм непременно будут оставлять вмятины на поверхности детали в месте зажима если вы попытаетесь зажать детали большего диаметра. Размерность расточек также подбирается исходя из специфики вашего производства. Как правило токарь сам расточит и подберёт необходимые диаметры заточек кулачков.

Упор в переднюю бабку токарного станка. Для обработки крупных и мелких серий детали вам понадобиться упор. Упор представляет собой конус который забивается во внутреннюю конусную посадку шпинделя токарного станка. В конструкции упора как правило встраивают резьбовой винт. Который можно регулировать для вылета детали из кулачков. С помощью упора можно получать довольно таки точные по длине детали. Скорость обработки увеличивается в разы, отпадает необходимость мерять длину каждой заготовки.

Упоры на станину токарного станка. Как правило тоже неоднократно выручают токарей при обработке ступенчатых деталей. И торцовки деталей типа диск. С помощью упора на станину токарь точно не пролетит размер по длине на обрабатываемой детали.

Поджимные вращающиеся центра в заднюю бабку. Грибковый вращающийся центр подойдёт как нельзя лучше если по специфике работы зачастую попадаются детали типа трубок, втулок. Им можно поджать то что невозможно поджать обычным вращающимся центром входящим в минимальный набор токарного инструмента. Исходя из специфика производства иногда требуется для работы и обратные вращающиеся центра.

Набор приведённый в нашей статье не является полным. К нему необходимо добавите токарные резцы, конусы морзе, и многое другое. Я например сообщил начальству сам какой мне нужен для работы необходимый токарный инструмент. И постепенно доукомплектовал свой токарный станок всем самым необходимым. Можно сказать прокачал возможности своего станка по полной.

Если возникли вопросы звоните, пишите. Мои контакты находятся в заглавии сайта.

metekspert.ru

виды, назначение и особенности применения

Эксперты, часто использующие токарные резцы, и люди, которые снабжают этими деталями предприятия, отлично знают о существующих разновидностях и особенностях этих приспособлений. Тем мастерам, которые никогда ранее не сталкивались с этим инструментом, бывает трудно с ним разобраться.

Эксперты, часто использующие токарные резцы, и люди, которые снабжают этими деталями предприятия, отлично знают о существующих разновидностях и особенностях этих приспособлений. Тем мастерам, которые никогда ранее не сталкивались с этим инструментом, бывает трудно с ним разобраться.

Технические особенности

Любые резцы для токарного станка по металлу обладают двумя составными частями:

- Рабочий элемент, с помощью которого производится обработка металлической поверхности.

- Державка, которая позволяет закреплять приспособление на токарном станке.

Рабочий элемент состоит из режущих кромок и нескольких плоскостей. Угол заточки кромок находится в зависимости от характера обработки и материала, из которого сделаны заготовки. Державка может быть прямоугольной и квадратной формы:

По конструкции все токарные резцы делятся на следующие разновидности:

- Прямые — приспособления, у которых рабочий элемент и держатель установлены на одной или паре параллельных осях.

- Гнутые резцы по металлу.

- Отогнутые — у такого приспособления рабочий элемент отогнут от оси держателя.

- Оттянутые — ширина державки у этого приспособления больше, нежели ширина рабочего элемента.

Классификация токарных резцов

Производство и разделение этих деталей по отдельным видам происходит по специальному ГОСТу. В этом документе сказано, что существуют следующие категории инструмента:

Цельные приспособления, которые произведены полностью из стального сплава легированного типа. А также существуют детали, выполненные из инструментальной стали, однако они встречаются достаточно редко.

Цельные приспособления, которые произведены полностью из стального сплава легированного типа. А также существуют детали, выполненные из инструментальной стали, однако они встречаются достаточно редко.- Резцы с напаянной твердосплавной пластинкой. Такой инструмент считается самым популярным.

- Резцы, оснащенные съемными пластинками из твердого сплава, закрепляемыми на рабочем элементе с помощью прижимов и винтов.

Резцы по металлу различаются и направлением подающего движения при работе. Так, выделяют следующие виды:

- Левые инструменты — при работе такие резцы подаются слева направо. Если на это приспособление положить свою левую ладонь, то режущая плоскость его будет находиться рядом с большим пальцем.

- Правосторонние резцы характеризуются подачей справа налево.

Прямой и отогнутый проходной инструмент

Прямые проходные резцы зачастую применяются для обработки наружных поверхностей заготовок цилиндрической формы.

Существует два самых распространенных типоразмера державок этого инструмента:

- Квадрат — 25×25 мм (предназначены для специальных видов работ).

- Прямоугольник — 25×16 мм.

Проходные отогнутые изделия используются для обработки торцевых поверхностей. Кроме того, этот инструмент позволяет качественно снимать фаски и выполнять множество других работ. У этого приспособления державки могут иметь разные размеры. Требования, которые предъявляются к этому инструменту, регламентированы в ГОСТ 18877–73 .

Упорный, подрезной и отрезной

Упорные приспособления могут производиться с отогнутым или абсолютно прямым рабочим элементом. Этим инструментом можно обрабатывать цилиндрические заготовки из металлических сплавов. Кроме того, он является самым популярным типом среди многих специалистов.

Внешний вид подрезных резцов похож на проходной, однако первый инструмент обладает треугольной режущей пластинкой, выполненной из твердого металлического сплава.

Отрезная разновидность инструмента считается самой распространенной. Такие резцы используются для отрезания материала под углом в 90 градусов. А также с их помощью делаются всевозможные канавки на поверхности металлических деталей. Выяснить, что у вас в руках находится инструмент именно отрезного типа, нетрудно. Характерной особенностью этого приспособления является тоненькая нога, на которую припаяна твердосплавная пластинка.

Существуют и другие типы:

- для нарезания внутренней и внешней резьбы;

- для обработки глухих и сквозных отверстий.

Все виды токарных резцов обладают своими особенностями и предназначены для разных видов обработки.

Сборные конструкции

Говоря о типах приспособлений для обработки металла, следует отметить резцы, имеющие сборную конструкцию. Этот инструмент считается универсальным, потому что в него можно поставить практически любые пластинки. К примеру, зафиксировав в одном держателе разные типы режущих пластинок, можно сделать приспособление для работы с металлическими заготовками под разными углами и с разным уровнем производительности.

Говоря о типах приспособлений для обработки металла, следует отметить резцы, имеющие сборную конструкцию. Этот инструмент считается универсальным, потому что в него можно поставить практически любые пластинки. К примеру, зафиксировав в одном держателе разные типы режущих пластинок, можно сделать приспособление для работы с металлическими заготовками под разными углами и с разным уровнем производительности.

В большинстве случаев эти виды резцов используются на станках, оснащенных ЧПУ, или для расточки сквозных и глухих отверстий, контурного высокоточного точения и иных работ.

tokar.guru