Токарный полуавтомат станок: Классификация и основные принципы работы токарных автоматов и полуавтоматов

alexxlab | 28.03.2018 | 0 | Токарный

Автоматы — это такие станки, где все вспомогательные и основные операции автоматизированы, включая установку, подачу, закрепление заготовки, а также освобождение и выдачу обработанного изделия. Функции оператора при обслуживании автомата сводятся к таким процессам: периодическая загрузка, выборочный контроль и наблюдение за общей работой станка (может включаться и его подналадка).

Автоматы — это такие станки, где все вспомогательные и основные операции автоматизированы, включая установку, подачу, закрепление заготовки, а также освобождение и выдачу обработанного изделия. Функции оператора при обслуживании автомата сводятся к таким процессам: периодическая загрузка, выборочный контроль и наблюдение за общей работой станка (может включаться и его подналадка).

Отличие автоматов и полуавтоматов

Различие между автоматами и полуавтоматами заключается в том, что на полуавтомате оператор выполняет такие действия:

- установка и закрепление заготовки;

- пуск оборудования;

- освобождение и снятие готового изделия.

Классификация

Токарные автоматы и полуавтоматы классифицируют следующим образом:

- по режиму холостых и рабочих ходов;

- по количеству и расположению шпинделей;

- по роду заготовок;

- по назначению.

По назначению

- Универсальные. Они предназначаются для выполнения токарных и прочих операций над разнообразными элементами.

- Специализированные. Используются для выполнения некоторых операций над определёнными элементами.

Полуавтомат предназначается для изготовления элементов только из штучных заготовок. В основном, в патроне (полуавтоматы патронные), в центре — реже.

Полуавтомат предназначается для изготовления элементов только из штучных заготовок. В основном, в патроне (полуавтоматы патронные), в центре — реже.

В автоматах прутковых пруток вводится в полый шпиндель, а в дальнейшем для каждой изготовляемой детали подаётся и зажимается автоматически.

В автоматах магазинных заготовки загружаются в бункер или магазин, а уже оттуда подаются автоматически к зажимному приспособлению станка.

По расположению шпинделей

- Устройства с вертикальным шпинделем.

- Устройство с горизонтальным шпинделем.

По количеству шпинделей

- Одношпиндельные. Могут одновременно обрабатывать только один элемент.

- Многошпиндельные. Могут обрабатывать несколько элементов одновременно. Количество элементов равняется числу шпинделей или на один меньше.

Одношпиндельные автоматы

Автоматы одношпиндельные имеют разновидности. Наиболее распространены автоматы одношпиндельные прутковые. К ним относят:

- токарно-револьверные автоматы;

- продольного точения;

- фасонно-отрезные.

Фасонно-отрезные

Предназначены фасонно-отрезные автоматы для изготовления деталей коротких с малым диаметром, которые имеют простую форму. Материал закрепляется в шпинделе, который вращается при помощи цангового патрона. У станка имеется 2 или 4 суппорта, которые перемещаются только в поперечном направлении и несут отрезные и фасонные резцы. Чтобы получить деталь необходимой длины, в станке есть подвижный упор, который автоматически устанавливается после окончания цикла по оси шпинделя. Подаётся материал при помощи механизма подачи до соприкосновения с упором.

Предназначены фасонно-отрезные автоматы для изготовления деталей коротких с малым диаметром, которые имеют простую форму. Материал закрепляется в шпинделе, который вращается при помощи цангового патрона. У станка имеется 2 или 4 суппорта, которые перемещаются только в поперечном направлении и несут отрезные и фасонные резцы. Чтобы получить деталь необходимой длины, в станке есть подвижный упор, который автоматически устанавливается после окончания цикла по оси шпинделя. Подаётся материал при помощи механизма подачи до соприкосновения с упором.

Основным движением таких станков является вращение шпинделя и движене подачи — перемещения суппортов поперечных. У некоторых моделей фасонно-отрезных оборудований имеется продольный суппорт, который перемещается вдоль оси шпинделя и позволяет сверлить отверстия.

Продольного точения

Это оборудование предназначено для изготовления в большом количестве элементов из бунта или прутка малого диаметра, но длинных. Используется такое оборудование на предприятиях точной индустрии (приборостроение, часовое производство и прочие). Высокие требования к чистоте поверхности и точности деталей обусловили ряд конструктивных особенностей таких автоматов. Во вращающемся шпинделе закрепляется заготовка при помощи цангового патрона. По направляющим станины перемещается шпиндельная бабка, сообщая движение подачи заготовке относительно неподвижного резца, который закреплён в суппорте.

Это оборудование предназначено для изготовления в большом количестве элементов из бунта или прутка малого диаметра, но длинных. Используется такое оборудование на предприятиях точной индустрии (приборостроение, часовое производство и прочие). Высокие требования к чистоте поверхности и точности деталей обусловили ряд конструктивных особенностей таких автоматов. Во вращающемся шпинделе закрепляется заготовка при помощи цангового патрона. По направляющим станины перемещается шпиндельная бабка, сообщая движение подачи заготовке относительно неподвижного резца, который закреплён в суппорте.

Суппорт резцу установочные перемещения при переходе на обработку ступени иного диаметра и движение поперечной подачи при фасонном обтачивании и отрезке. В станке есть суппорт сбалансированного типа и два или три вертикальных суппорта. Суппорт сбалансированного типа несёт два резца и совершает вокруг оси, которая закреплена в кронштейне, качательное движение. Чтобы увеличить жёсткость системы, пруток (заготовка) перемещается в люнетной втулке. Нарезание резьбы, развёртывание, зенкерование, сверление могут осуществляться с помощью специальных приспособлений, которые устанавливаются напротив обрабатываемой заготовки.

Часто шпиндели этих приспособлений имеют независимый привод для поступательного и вращательного движений.

Токарно-револьверные

Револьверная головка совершает автоматические перемещения, которые связаны с подачей продольной, включая автоматические повороты для замены инструментов. Поперечная подача осуществляется двумя или тремя суппортами. Принцип работы и конструкция такого оборудования изучается в лабораторных условиях.

Многошпиндельные автоматы

Это оборудование подразделяется на два вида:

- параллельного действия;

- последовательного действия.

Наиболее употребительными исполнениями кулачков являются такие:

- барабанные. Они предназначены для управления вспомогательными и рабочими движениями станков. Он представляет собой цилиндр, который снабжён накладными кулачками или фасонными выфрезерованными канавками;

- дисковые. Нужны для приведения рабочих органов полуавтоматов и автоматов в движение — суппортов и револьверных головок.

Диски с торцевыми накладными кулачками используются только для включения движений вспомогательных (поворотов револьверной головки, зажима и движения прутка и других). Диски имеют раздельную шкалу. Чаще всего она разделяется на сотые доли оборотов. Эта шкала необходима для установки кулачков в нужном месте.

Многошпиндельные горизонтальные

Они нужны для обработки элементов из калиброванных прутков шестигранного, квадратного и круглого профилей, а также из труб при массовом и крупносерийном производстве различных отраслей машиностроения.

Основными технологическими операциями, которые выполняются на этом оборудовании, являются:

фасонное обтачивание;

фасонное обтачивание;- накатывание резьбы;

- отрезка;

- нарезание резьбы;

- развёртывание;

- сверление;

- обтачивание.

Все нужные движения в оборудовании происходят автоматически при помощи кулачков, которые располагаются на распределительном валу. При одном его обороте

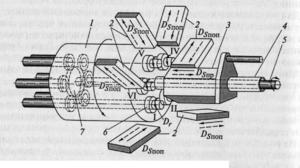

В многошпиндельном горизонтальном прутковом устройстве шпиндели располагаются в шпиндельном блоке по окружности. Поперечные суппорты находятся с торца шпиндельного блока, а продольный суппорт может перемещаться на центральной гильзе. Шпиндели устройства получают через зубчатые колёса вращение от центрального вала. После того как готовое изделие отрезается, шпиндельный блок разворачивается на угол, который соответствует количеству шпинделей.

В многошпиндельном горизонтальном прутковом устройстве шпиндели располагаются в шпиндельном блоке по окружности. Поперечные суппорты находятся с торца шпиндельного блока, а продольный суппорт может перемещаться на центральной гильзе. Шпиндели устройства получают через зубчатые колёса вращение от центрального вала. После того как готовое изделие отрезается, шпиндельный блок разворачивается на угол, который соответствует количеству шпинделей.

Через направляющие трубы вводится прутковый материал в отверстия шпинделей и закрепляются в цанговых патронах устройства. На каждой позиции последовательно осуществляется обработка каждого элемента. Все заготовки находятся в обработке одновременно. На последней позиции производят отрезку готового изделия. Поперечные суппорты обслуживают каждую позицию. Суппорт продольный может обслуживать все позиции. Могут на нём находиться державки с независимым друг от друга и от продольного суппорта приводом продольной подачи.

А ещё на нём могут размещаться инструментальные шпиндели для сверлильного инструмента с независимой скоростью вращения от рабочих шпинделей. Бесступенчато осуществляется регулирование величины ходов поперечных и продольного суппортов.

В позициях загрузочных установлены приспособления для выключения и включения вращения шпинделя и зажима в патроне заготовки. В полуавтоматах нет механизма зажима прутка и его подачи.

Многошпиндельные вертикальные полуавтоматы необходимы для обработки в патронах, а реже — в центрах, элементов сравнительно небольшого размера в крупносерийном производстве. Вертикальные многошпиндельные полуавтоматы по принципу работы могут подразделяться на такие типы:

- параллельного действия;

- последовательного действия.

В шестишпиндельном полуавтомате с последовательным действием на основании установлена колонна, около которой стол с шестью шпинделями периодически поворачивается. Пять шпинделей одновременно обслуживают пять суппортов с режущим инструментом. Готовую деталь снимают в загрузочной позиции, а вместо неё ставят новую. Шпиндели получают вращение после поворота стола на шестую часть оборота, а готовую деталь вновь снимают на исходной позиции и устанавливают новую.

Время цикла работы подобных полуавтоматов состоит из времени, которое требуется для выполнения холостых ходов и обработки самой трудоёмкой позиции (установка новой заготовки, фиксация детали и стола, поворот).

В полуавтоматах параллельного действия установлена вертикальная неподвижная колонна на основании. Около неё вращается непрерывно стол, несущий шпиндели и шестигранная гильза с шестью суппортами, которая представляет собой карусель — единое целое. Суппорты при повороте гильзы перемещаются по направляющим, установленным вертикально, от неподвижного барабана, с которым их связывают тяги. На каждом шпинделе, который проходит загрузочную зону, за один оборот завершается обработка детали. Здесь выключается автоматически вращение шпинделя, деталь освобождается от зажима, суппорт уходит в верхнее положение, готовая деталь снимается, а новая вставляется.

Токарные автоматы и полуавтоматы, в основном используются для точения деталей сложной формы из прутка и штучных заготовок в условиях крупносерийного и массового производства. Автоматом называется станок, в котором автоматизированы все основные и вспомогательные движения, необходимые для выполнения технологического цикла обработки заготовки, а также загрузка заготовки и выгрузка обработанной детали. Обслуживание автомата сводится к периодической подаче материала-заготовки или прутка – и контролю обработанных деталей.

Полуавтоматом называются токарные станки, в которых автоматизированы все основные и вспомогательные движения, составляющие цикл обработки одной заготовки. По окончании цикла полуавтомат останавливается, для повторения цикла необходимо снять готовую деталь, поставить и закрепить новую заготовку и вновь запустить станок.

Токарные автоматы и полуавтоматы предназначены для изготовления деталей сложной конфигурации путем обработки заготовки несколькими инструментами. Наряду с токарными автоматами и полуавтоматами, получившими наибольшее распространение в машиностроении, существуют автоматы и полуавтоматы фрезерные, шлифовальные, сверлильные и прочие.

Автоматизация цикла работы современных станков осуществляется на основе использования средств механики, гидравлики, электротехники и электроники, пневматики или на комбинированной базе.

Станки с механической базой автоматизации производительны и надежны в эксплуатации. Однако на переналадку таких автоматов затрачивается много времени. Поэтому автоматы с механической базой автоматизации используют, как правило, в условиях массового производства, а полуавтоматы – в условиях серийного и крупносерийного производства. Станки, автоматизированные другими способами, допускают быструю переналадку и поэтому применяются чаще всего в серийном производстве.

Особое место занимают станки с ЧПУ, это оборудование с числовым цифровым программным управлением циклом. Такие станки могут быть эффективно использованы для изготовления деталей мелких и средних серий.

Токарные автоматы и полуавтоматы подразделяют по различным признакам:

- назначению – на универсальные и специализированные;

- виду заготовки – на прутковые и патронные;

- количеству шпинделей – на одно- и многошпиндельные;

- расположению шпинделей – на горизонтальные и вертикальные.

Выпуск станков токарной группы составляет большую часть общего выпуска станков. Диапазон их типоразмеров чрезвычайно широк: от настольных до тяжелых (массой до 1300 т).

Научно-технические достижения в станкостроении, технологии машиностроения, теории резания металлов, радиоэлектронике, электротехнике, а также в области создания систем автоматического управления создали условия для производства нового класса станков по уровню автоматизации – высокопроизводительных металлорежущих станков, оснащенных системой числового программного управления.

Токарные автоматы и полуавтоматы относятся к высокопроизводительным станкам, которые широко применяют в условиях крупносерийного массового производства. Эти станки следует рассматривать как станки с программным управлением на механической основе. Главным органом управления таких станков является распределительный вал, на котором расположены кулачки, управляющие отдельными механизмами станка, обеспечивающие надежную синхронизацию всех движений цикла работы станка. В данном случае кулачки (копиры) являются носителями программы работы автомата или полуавтомата. Поэтому такие станки часто называют кулачковыми автоматами. Необходимо квалифицированно использовать это сложное технологическое оборудование механических цехов машиностроительных заводов, чтобы обеспечить максимальный съем деталей со станка при минимальной затрате времени, при высокой точности изготовляемых деталей.

Сведения о производителе многорезцового копировального станка 1Н713

Изготовитель токарного многорезцового копировального станка модели 1Н713 – Новосибирский станкостроительный завод, основанный в 1931 году.

Выпуск станков завод начал в 1934 году. Первый станок, который был выпущен токарный станок модели Т-1

В течение тринадцати лет с 1972 года по 1985 год завод выпускал токарные многорезцовые полуавтоматы 1Н713 и 1Н713ГС, специальные станки на базе 1Н713 и 1Н713ГС, роботизированные комплексы, автоматические линии, станки-автоматы.

В 1984 году завод приступил к выпуску более совершенного станка 1Н713П.

Станки, выпускаемые Новосибирским станкостроительным заводом СтанкоСиб

Многорезцовые токарные станки полуавтоматы. Общие сведения

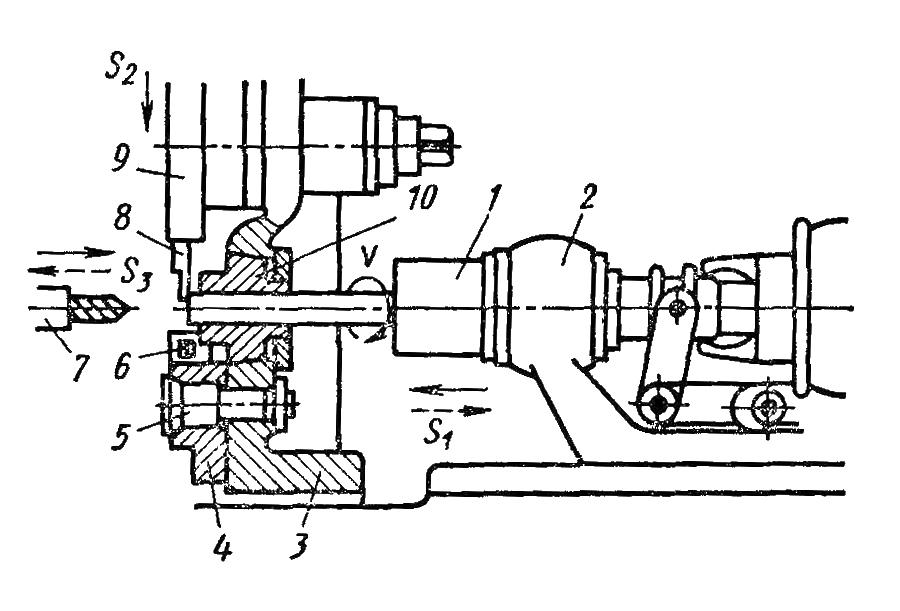

На рис. 146 приведена схема работы многорезцового полуавтомата. Обработка заготовки 2 ведется несколькими одновременно работающими резцами, установленными на продольном 12 и поперечном 3 суппортах. Одновременная работа большого числа резцов, каждый из которых обрабатывает свой участок заготовки, позволяет получить деталь заданных формы и размеров путем простейших и коротких циклов работы суппортов и, следовательно, значительно сократить время обработки. Снятие детали, установку заготовки, ее зажим в патроне или в центрах передней 1 и задней 4 бабок, а также пуск станка производят вручную. Подвод суппортов с резцами, обработка заготовки, возврат суппортов в исходное положение и остановка станка производятся автоматически.

При обработке на многорезцовом токарном полуавтомате, когда одновременно работают несколько резцов, основное (машинное) время меньше, чем при обработке одним резцом на гидрокопировальном токарном полуавтомате. Это различие особенно эффективно проявляется при многорезцовом обтачивании по методу деления длины обработки, когда каждая ступень вала обрабатывается за один проход. В этом случае основное время определяется по длине пути того резца, который обрабатывает наиболее длинную ступень вала.

Схема работы токарного многорезцового станка полуавтомата

Продольный суппорт 12 перемещается вместе с планками 6 и 8 относительно неподвижной линейки 10. При этом ролик 7 суппорта перекатывается по рабочей поверхности линейки 10 и постоянно прижимается к ней пружинами 11. Цикл работы продольного суппорта следующий:

- быстрый подвод суппорта к заготовке (участок а-б)

- врезание резцов при перемещении ролика 7 по конусной поверхности линейки 10 (участок б-в)

- обтачивание заготовки при рабочей подаче (участок в-г)

- отскок суппорта назад в поперечном направлении (участок г—д)

- быстрый отход суппорта в исходное правое положение (участки д—е, е—и, и—к)

- перемещение суппорта вперед в первоначальное рабочее положение (участок к-а)

Отскок суппорта в конце обработки (примерно на 1 мм) и возврат его в первоначальное положение в конце отхода назад (участки траектории г—д и к—а) осуществляются с помощью планок 6 и 8. Обе планки перемещаются вместе с суппортом, при этом планка 6 может перемещаться относительно суппорта в продольном направлении. В начале работы суппорта обе планки установлены относительно друг друга так, что соприкасаются выступами (как показано на рисунке). В конце обтачивания планка 6 подходит к упору 9 и смещается им относительно планки 8 вправо, в результате чего ее выступы устанавливаются против впадин планки 8.

Суппорт 12 вместе с роликом 7, линейкой 10 и планкой 8 под действием пружины 11 отскакивает назад на глубину впадины планки 8. В результате этого резцы при отходе суппорта вправо не касаются обработанной поверхности детали. После возвращения суппорта в исходное правое положение планка 6 касается второго упора 5 и смещается им влево в первоначальное положение, т. е. ее выступы устанавливаются опять против выступов планки 8. В результате суппорт с резцами, линейка 10 и планка 8 устанавливаются в первоначальное рабочее положение (точка а).

1Н713 полуавтомат токарный многорезцовый копировальный. Назначение и область применения

Токарный многорезцовый копировальный полуавтомат предназначен для высокопроизводительной получистовой и чистовой токарной обработки однорезцовым или многорезцовым копировальным способом валов, колец, подшипников, фланцев, шестерен и прочих деталей в центрах, патроне или на оправке в условиях серийного и массового производства.

На станке можно получать точные линейные и диаметральные размеры, фаски, канавки, радиусы.

Для исключения образования риски на торцовых поверхностях возможен вывод резцов из зоны резания на рабочей подаче с последующим быстрым отводом в исходное положение.

Станок полуавтомат может встраиваться в автоматические линии.

Полуавтомат 1Н713 представляет собой станок жесткой агрегатированной конструкции.

Компоновка полуавтомата обеспечивает возможность создания облегченной, упрощенной, многосуппортной, патронной модификации, а также с цикловым и числовым программным управлением.

На левую часть основания устанавливается передняя бабка, на правую — проставок. На переднюю бабку и проставок устанавливается верхняя станина. Основание станка, передняя бабка, проставок и станина образуют жесткую замкнутую конструкцию, на которой размещаются остальные узлы станка.

На верхней станине находится продольный суппорт с автономной коробкой подач и собственным командоаппаратом. На основании расположен поперечный суппорт с автономной коробкой подач и собственным командоаппаратом.

Перемещение ползуна поперечного суппорта осуществляется при помощи пары винт — гайка скольжения.

Автономная коробка подач представляет собой двухваловую силовую головку, сообщающую суппортам ускоренный подвод к обрабатываемой детали, рабочую подачу вперед, вывод из зоны резания на рабочей подаче или отвод в исходное положение на ускоренном ходу.

В коробке подач расположены две прямозубые шестерни для повышения крутящего момента, передаваемого двигателем на ходовой винт, и предохранительная порошковая электромагнитная муфта.

Привод коробок подач — от асинхронного глубокорегулируемого комплексного электропривода. Суппорт продольный состоит из четырех основных частей: каретки, ползуна, резцовой головки поворотной и механизма смены упоров.

Привод механизма смены упоров — от гидроцилиндра.

На ползуне суппорта установлена двухпозиционная резцовая головка поворотная, состоящая из механизмов поворота и фиксации с приводом от гидроцилиндров.

Поперечный суппорт состоит из двух основных частей корпуса, в котором размещен ходовой винт, жесткий упор и ползун.

Механизм установки копира состоит из двух стоек: левой и правой, соединенных между собой скалкой. На скалке установлены левая и правая центровые бабки, в центрах которых устанавливается копирная линейка, несущая копиры или эталонную деталь.

В специальном исполнении полуавтомат может оснащаться различными наладками, а также однокоординатной гидрокопировальной следящей системой для обработки конусных и фасонных поверхностей.

Полуавтомат встраивается в автоматические линии с фронтальной загрузкой деталей, оснащен независимыми приводами подач суппортов, взаимозаменяемым настраиваемым вне станка режущим инструментом, системой кинематического дробления стружки.

Класс точности полуавтомата Н.

1Н713 Габарит рабочего пространства, посадочные и присоединительные базы токарного многорезцового станка

Габарит рабочего пространства токарного многорезцового станка 1н713

1Н713П Габарит рабочего пространства, посадочные и присоединительные базы токарного многорезцового копировального станка полуатомата. Смотреть в увеличенном масштабе

1Н713 Габарит рабочего пространства, посадочные и присоединительные базы токарного многорезцового копировального станка полуатомата. Смотреть в увеличенном масштабе

1Н713 Общий вид токарного многорезцового копировального станка

Фото токарного многорезцового станка 1н713

1Н713 Состав токарного многорезцового станка

Основные узлы токарного многорезцового станка 1н713

Основные узлы токарного многорезцового станка 1н713. Смотреть в увеличенном масштабе

1Н713 Перечень основных узлов токарного многорезцового копировального станка

- Станина полуавтомата

- Передняя бабка

- Кожух

- Шпиндель

- Коробка подач

- Пульт управления

- Поперечный суппорт

- Продольный суппорт

- Квадратные рукоятки

- Передвижной упор

- Командоаппарат

- Копирная линейка

- Верхняя станина

- Электрошкаф

- Задняя бабка

- Педаль пневмосистемы

- Квадратные рукоятки

1Н713 Конструкция и характеристика работы основных узлов станка

На нижней станине 1 установлена передняя бабка 2 с механизмом главного движения и шпинделем 4. По продольным направляющим нижней станины можно перемещать заднюю бабку 15, а по поперечным направляющим – поперечный суппорт 7 с механизмом подач. На верхней станине 13 закреплена коробка подач 5 продольного суппорта 8, который перемещается по направляющим станины. На передней панели бабки расположен щиток 6 с кнопками управления станком.

Справа от продольного суппорта смонтированы передвижной кронштейн копирной линейки 12, командоаппарат 11 для управления циклом работы продольного суппорта и передвижной упор 10 для установки в рабочее положение линейки отскока продольного суппорта. Квадратными рукоятками 9 и 17 настраивают соответственно ползуны продольного 8 и поперечного 7 суппортов. Педалью 16 управляют работой пневмосистемы задней бабки. Ременная передача механизма главного движения закрыта кожухом 3.

Электрооборудование станка расположено в шкафу 14, а пневмоаппаратура – в корпусе станины 1. Электродвигатель главного движения находится внутри станины под передней бабкой.

1Н713 Кинематическая схема токарного многорезцового станка

Кинематическая схема токарного многорезцового станка 1н713

1. Кинематическая схема токарного многорезцового станка 1Н713, 1Н713П. Смотреть в увеличенном масштабе

2. Кинематическая схема токарного многорезцового станка 1Н713, 1Н713П. Смотреть в увеличенном масштабе

3. Кинематическая схема токарного многорезцового станка 1Н713, 1Н713П. Смотреть в увеличенном масштабе

Кинематическая схема станка 1Н713 изображена на рисунке. От электродвигателя М1 через клиноременную передачу 115/270, вал I, сменные зубчатые колеса a/b, вал II, зубчатую передачу 96/60 (или 26/52), вал III и пару зубчатых колес 35/70 вращение передается на шпиндель IV.

Уравнение кинематической настройки цепи главного движения

n = 1470 • a/b • 26/52 (или 95/60) • 35/70 = 367,5 (или 1164) • a1/b1 • c1/d1 [об/мин]

Движение подачи продольного и поперечного суппортов осуществляется от автономных коробок подач (АКП-2). Рабочее движение продольного суппорта осуществляется по цепи: электродвигатель М2, гитара сменных колес a1/b1 • c1/d1, червячная передача 1/44, муфта ЭМ1, ходовой винт IX, суппорт.

Быстрое перемещение продольного суппорта происходит по цепи: электродвигатель М2, вал V, винтовая зубчатая передача 13/42, муфта ЭМ2, ходовой винт IX, суппорт.

Уравнение кинематической настройки цепи продольной подачи

– рабочая подача:

sпр = 1420 • a1/b1 • c1/d1 • 1/44 • 8 = 258,2 • a1/b1 • c1/d1 [мм/мин]

откуда

a1/b1 • c1/d1 = sпр / 258,2

– ускоренное перемещение

sпр.у = 1420 • 13/42 • 8 = 3516 мм/мин

Рабочее движение поперечного суппорта осуществляется по цепи: электродвигатель М3, гитара сменных колес a2/b2 • c2/d2,червячная передача 1/44, муфта ЭМ3, вал XIII, ходовой винт, суппорт.

Быстрое перемещение поперечного суппорта происходит по цепи: электродвигатель М3, вал X, винтовая зубчатая передача муфта ЭМ4, вал XIII, ходовой винт, суппорт.

Уравнение кинематической настройки цепи продольной подачи

– рабочая подача

sпо = 1420 • a2/b2 • c2/d2 • 1/44 • 8 = 258,2 • a2/b2 • c2/d2 [мм/мин]

откуда

a2/b2 • c2/d2 = sпр / 258,2

– ускоренное перемещение

sпо.у = 1420 • 13/42 • 8 = 3516 мм/мин

Работа командоаппаратов суппортов токарного многорезцового копировального станка 1Н713, 1Н713П

Работа командоаппаратов суппортов токарного многорезцового копировального станка 1н713

Работа командоаппаратов суппортов токарного многорезцового копировального станка 1Н713, 1Н713П. Смотреть в увеличенном масштабе

Схема расположения микропереключателей и кулачков, управляющих работой станка, показана на рис. 77. Командоаппараты 5 и 4 продольного и поперечного суппортов имеют одинаковую конструкцию и состоят из трех микропереключателей B1, В2, В3, (В4, В5, В6) и кулачков 1, 2, 3 (6, 7, 8), воздействующих на микропереключатели при работе станка.

В полуавтоматическом режиме работы станка при нажатии кнопки «Цикл» на щитке 6 (см. рис. 74) включается муфта ЭМ2 (см. рис. 75) ускоренного перемещения суппорта одновременно с электродвигателем коробки подач. Происходит ускоренный подвод резцов к обрабатываемой детали, при этом кулачок 2 не действует на шток микропереключателя В2. Ускоренное движение суппорта длится до тех пор, пока верхний кулачок 1 не нажмет на микропереключатель В1, при этом муфта ЭМ2 отключится и включится муфта ЭМ1 рабочих подач (см. рис. 75). Рабочая подача суппорта продолжается до тех пор, пока кулачок 3 не нажмет на микропереключатель ВЗ. При этом отключается муфта ЭМ1 и включается муфта ЭМ2 одновременно с реверсом электродвигателя. Происходит отвод резцов от обрабатываемой детали в исходное положение. Отвод прекратится, когда кулачок 2 нажмет на микропереключатель В2. Цикл работы суппорта окончен.

Для осуществления ускоренного перемещения резца вдоль необрабатываемых участков детали в верхний паз командоаппарата последовательно устанавливают специальные кулачки длиной, равной требуемым длинам рабочего хода, интервал между кулачками равен длине необрабатываемых поверхностей.

В то время, когда ролик микропереключателя В1 катится по поверхности кулачка 1, происходит рабочая подача суппорта. При освобождении штока микропереключателя начинается ускоренное перемещение суппорта. Оно продолжается до тех пор, пока следующий кулачок ни нажмет шток микропереключателя В1. Работа командоаппарата поперечного суппорта аналогична работе командоаппарата продольного суппорта.

Микропереключатели педали В7 и В8 включают и выключают электромагниты воздухораспределителя 8 (см. рис. 76), обеспечивая тем самым подачу воздуха к цилиндрам задней бабки.

Установочный чертеж токарного многорезцового копировального станка 1Н713

Установочный чертеж токарного многорезцового станка 1н713

Технические характеристики станка 1Н713

| Наименование параметра | 1Н713П | 1Н713 |

|---|---|---|

| Основные параметры станка | ||

| Год начала серийного выпуска | 1984 | 1972 |

| Точность по ГОСТ 8-82 | П | Н |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 500 | 400 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 250 | 250 |

| Наибольшая длина обрабатываемого изделия, мм | 710 | 500 |

| Наибольший вес изделия обрабатываемого в центрах, кг | 180 | |

| Диаметр отверстия в шпинделе, мм | 60 | 60 |

| Высота центров над продольным суппортом, мм | 60 | 55 |

| Высота центров над поперечным суппортом, мм | 60 | 60 |

| Высота центров над основанием станка, мм | 1060 | |

| Высота сечения устанавливаемых резцов, мм | 25..32 | 25..32 |

| Шпиндель | ||

| Количество рабочих скоростей шпинделя | 14 | 14 |

| Пределы чисел оборотов прямого вращения шпинделя, об/мин | 63..1250 | 50..1000 |

| Наибольший крутящий момент на шпинделе не менее, кНм (кгс*м) | 2,5 | (310) |

| Конус в шпинделе | М80, Морзе 6 | М80 |

| Конец шпинделя по ГОСТ 12595-72 | 1-8М | |

| Продольный суппорт | ||

| Количество подач продольного суппорта | 72 | 13 |

| Наибольшее поперечное установочное перемещение суппорта, мм | 112 | 90 |

| Наибольшее поперечное рабочее перемещение суппорта, мм | 105 | 30 |

| Наибольшее продольное рабочее перемещение суппорта, мм | 600, 800 | 385 |

| Цена деления лимба, мм | 0,025 | |

| Диапазон скоростей продольных подач револьверного суппорта, мм/мин | 10..1000 | 25..400 |

| Допустимое тяговое усилие на ходовом винте, кгс | 1200 | |

| Скорость быстрых перемещений продольного суппорта, мм/мин | 3500 | |

| Количество проходов в цикле | 1..2 | |

| Количество сменяемых копиров | 2 | |

| Поперечный суппорт | ||

| Количество подач поперечного суппорта | 72 | 12 |

| Наибольшее поперечное установочное перемещение суппорта, мм | 160 | 200 |

| Наибольшее поперечное рабочее перемещение суппорта, мм | 160 | 200 |

| Наибольшее продольное установочное перемещение суппорта, мм | 500 | 325 |

| Цена деления лимба, мм | 0,05 | |

| Диапазон скоростей продольных подач револьверного суппорта, мм/мин | 10..1000 | 25..315 |

| Скорость быстрых перемещений поперечного суппорта, мм/мин | 2250 | |

| Допустимое тяговое усилие на ходовом винте, кгс | 1200 | |

| Задняя бабка | ||

| Конус пиноли | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 160 | 160 |

| Электрооборудование станка | ||

| Привод главного движения | Размер 2М-5-1 | |

| Количество электродвигателей на станке, кВт | 7 | |

| Электродвигатель главного привода, кВт | 18,5 | 17 |

| Электродвигатель привода быстрых и рабочих подач продольного суппорта, кВт | 1,5 | 1,5 |

| Электродвигатель привода быстрых и рабочих подач поперечного суппорта, кВт | 1,5 | 1,5 |

| Электродвигатель привода насоса циркуляционной смазки, кВт | 0,27 | |

| Электродвигатель гидростанции, кВт | 3 | |

| Электродвигатель насоса охлаждения, кВт | 0,15 | 0,15 |

| Электродвигатель транспортера стружки, кВт | 0,37 | |

| Суммарная мощность электродвигателей на станке, кВт | 26,29 | |

| Габариты и масса станка | ||

| Габаритные размеры станка (длина, ширина, высота), мм | 2435 х 1250 х 1985 | |

| Масса станка , кг | 4700 |

- Батов В.П. Токарные станки, 1978, стр. 85.

Список литературы:

Полезные ссылки по теме

Каталог многорезцовых копировальных станков автоматов

Паспорта многорезцовых копировальных станков автоматов

3.3.6. Токарные автоматы и полуавтоматы

Автоматами называются станки, на которых все основные и вспомогательные движения автоматизированы, включая подачу, установку и закрепление заготовки, освобождение и выдачу обработанного изделия. При обслуживании автомата функции оператора сводятся к периодической загрузке, выборочному контролю и общему наблюдению за работой станка (иногда с мелкой подналадкой его). Вследствие этого при организации работ на автоматах учитываются условия многостаночного обслуживания.

Полуавтоматы отличаются от автоматов тем, что при работе на них установку и закрепление заготовки, очередной пуск станка, освобождение и снятие изделия производит оператор.

Токарные прутковые автоматы предназначаются для эксплуатации их в массовом и крупносерийном производствах. Это объясняется тем, что устройство подобных автоматов предполагает применение довольно сложных инструментальных наладок, со значительными затратами подготовительного времени, рентабельность которых достигается только в условиях обработки больших партий деталей.

Автоматы и полуавтоматы токарной группы могут быть классифицированы по следующим признакам: по назначению, роду заготовок, расположению шпинделей, количеству шпинделей, режиму рабочих и холостых ходов.

По назначению различают автоматы и полуавтоматы универсальные, применяемые для выполнения разнообразных токарных и иногда других операций над различными деталями, и специализированные, предназначаемые для выполнения узкого круга операций над определенными деталями. Полуавтоматы служат для изготовления деталей только из штучных заготовок, главным образом, в патроне (патронные полуавтоматы), реже – в центрах. В прутковых автоматах пруток вводится в полый шпиндель и в дальнейшем автоматически подается и зажимается для каждой изготовляемой детали. В магазинных автоматах заготовки загружаются в магазин или бункер, откуда также автоматически подаются к зажимному приспособлению станка.

По расположению шпинделей автоматы и полуавтоматы бывают с горизонтальными и вертикальными шпинделями.

По количеству шпинделей различают одно- и многошпиндельные автоматы и полуавтоматы. Первые обрабатывают одновременно лишь одну деталь; вторые одновременно обрабатывают несколько деталей в количестве, равном числу шпинделей или числу шпинделей минус один.

Одношпиндельные автоматы имеют ряд разновидностей. Из них наиболее распространенными являются прутковые одношпиндельные автоматы, к которым относятся: фасонно-отрезные автоматы, автоматы продольного точения и токарно-револьверные автоматы.

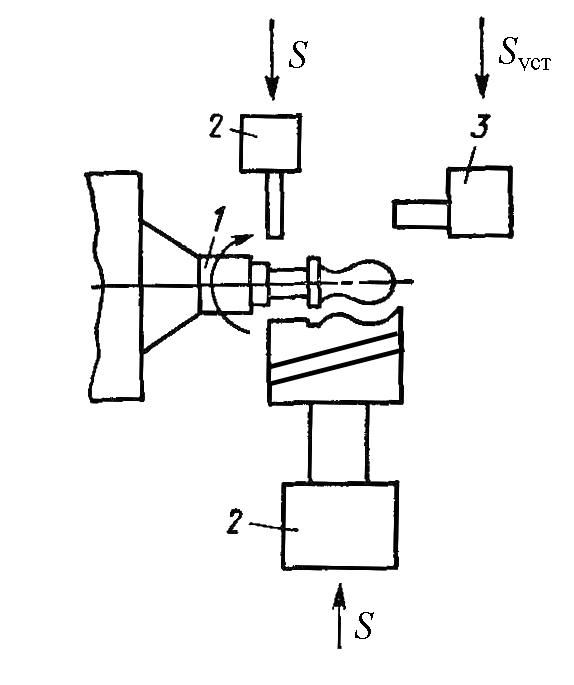

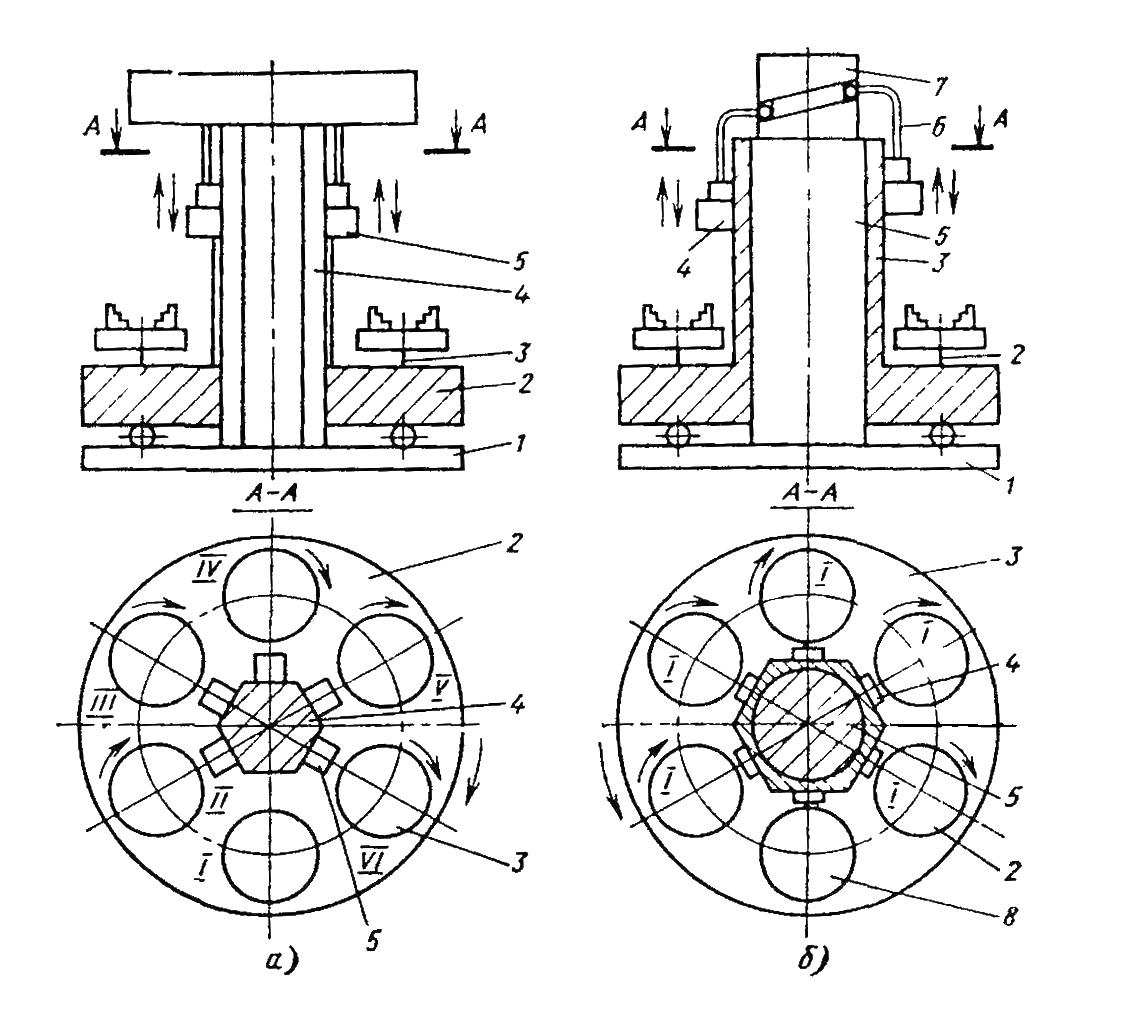

Фасонно-отрезные автоматы предназначаются для изготовления коротких деталей малого диаметра простой формы (рис.23). Материал закрепляется во вращающемся шпинделе 1 с помощью цангового патрона. Станок имеет два-четыре суппорта 2, перемещающихся только в одном поперечном направлении и несущих фасонные и отрезные резцы. Для получения детали заданной длины станок снабжен подвижным упором 3, автоматически устанавливающимся по оси шпинделя после окончания цикла. Материал подается с помощью механизма подачи до соприкосновения с упором. Главным движением в этих станках является вращение шпинделя, движения подачи (S) – перемещения поперечных суппортов. Некоторые модели фасонно-отрезных автоматов имеют продольный суппорт, перемещающийся вдоль оси шпинделя, позволяющий производить сверление отверстий.

Рис.23. Схема работы фасонно-отрезного автомата

Автоматы продольного точения предназначены для изготовления длинных деталей малого диаметра из прутка или бунта в условиях массового производства. Эти автоматы используются на предприятиях точной индустрии, например в часовой промышленности, приборостроении и т.п. Высокие требования к точности и чистоте поверхности деталей обусловили ряд конструктивных особенностей этих автоматов. На рис.24 дана схема работы автомата. Заготовка закрепляется во вращающемся шпинделе 1 при помощи цангового патрона. Шпиндельная бабка 2 перемещается по направляющим станины, сообщая заготовке движение подачи (S1) относительно неподвижного резца 8, закрепленного в суппорте 9. Суппорт сообщает резцу установочные перемещения при переходе на обработку ступени другого диаметра и движение поперечной подачи (S2) при отрезке и фасонном обтачивании. Станок имеет два-три вертикальных суппорта и суппорт балансирного типа 4, несущий два резца и совершающий качательное движение вокруг оси 5, закрепленной в кронштейне 3. Для увеличения жесткости системы заготовка (пруток) перемещается в люнетной втулке 6. Сверление, зенкерование, развертывание, нарезание резьбы могут производиться при помощи специальных приспособлений 7, устанавливаемых напротив обрабатываемого прутка. Шпиндели этих приспособлений часто имеют независимый привод для вращательного и поступательного движений.

Рис.24. Схема работы автомата фасонно-продольного точения

Токарно-револьверные автоматы представляют собой автоматизированные токарно-револьверные станки и предназначаются для изготовления деталей сложной формы. Большинство этих автоматов рассчитано на выполнение работ из прутка, но в некоторых моделях имеется возможность загрузки и штучных заготовок. Пруток (заготовка) крепится во вращающемся шпинделе. Автоматические перемещения, связанные с продольной подачей, включая и автоматические повороты для смены инструмента, совершает револьверная головка. Поперечная подача осуществляется двумя-тремя суппортами. Конструкция и принцип работы такого автомата изучаются при выполнении лабораторной работы.

Многошпиндельные автоматы производятся двух разновидностей: автоматы последовательного действия и автоматы параллельного действия.

Характерной

деталью в токарных автоматах и

полуавтоматах является распределительный

вал. На распределительном валу монтируются

различной конструкции и формы (в

зависимости от назначения) кулачки,

которые через систему механических или

других связей управляют всеми рабочими

и вспомогательными движениями станков.

Характерной

деталью в токарных автоматах и

полуавтоматах является распределительный

вал. На распределительном валу монтируются

различной конструкции и формы (в

зависимости от назначения) кулачки,

которые через систему механических или

других связей управляют всеми рабочими

и вспомогательными движениями станков.

Ниже приводятся наиболее употребительные исполнения кулачков и указывается их назначение.

Барабанные кулачки предназначаются для управления рабочими и вспомогательными движениями станков. Барабанный кулачок представляет собой цилиндр, снабженный выфрезерованными фасонными канавками или накладными кулачками (рис.25, а и б).

Дисковые кулачки – применяются главным образом для приведения в движение рабочих органов автоматов и полуавтоматов – револьверных головок и суппортов (рис.25, в).

Диски с накладными торцевыми кулачками применяются исключительно для включения вспомогательных движений, например, движения и зажима прутка, поворотов револьверной головки и т.д. Диски имеют разделенную, чаще всего на сотые доли оборота, шкалу, которая необходима для установки кулачков в нужном месте (рис.25, г).

а)

б)

в)

г)

Рис.25. Типы кулачков токарных автоматов

Горизонтальные многошпиндельные прутковые автоматы предназначены для обработки деталей из калиброванных прутков круглого, квадратного и шестигранного профилей, а также из труб в условиях крупносерийного и массового производств разных отраслей машиностроения.

К основным технологическим операциям, выполняемым на станке, следует отнести: обтачивание, сверление, развертывание, нарезание резьбы, отрезку, накатывание резьб и фасонное обтачивание. Все необходимые движения в станке осуществляются автоматически с помощью кулачков, расположенных на распределительном валу. За один его оборот осуществляется полный комплекс движений механизмов автомата, необходимых для изготовления одной обрабатываемой детали. Этот комплекс определяет цикл обработки, а время, за которое совершается один оборот распределительного вала, – время цикла.

Схема работы многошпиндельного горизонтального пруткового автомата приведена на рис.26. Шпиндели 6 расположены по окружности в шпиндельном блоке 1. С торца шпиндельного блока расположены поперечные суппорты 2, а на центральной гильзе 4 может перемещаться продольный суппорт 5. Шпиндели автомата получают вращение от центрального вала 3 через зубчатые колеса 7 и 8. После отрезки готовой детали шпиндельный блок поворачивается на угол, соответствующий количеству шпинделей.

Прутковый материал через направляющие трубы вводят в отверстия шпинделей и закрепляют в цанговых патронах автомата. Обработка каждой детали осуществляется последовательно на каждой позиций. В обработке одновременно находятся все заготовки. Отрезку готовой детали производят на последней позиции. Каждую позицию обслуживают поперечные суппорты. Продольный суппорт 5 может обслуживать все позиции. На нем могут быть установлены скользящие державки с независимым от продольного суппорта и друг от друга приводом продольной подачи. Кроме того, на нем могут быть размещены инструментальные шпиндели для сверлильного инструмента с независимой от рабочих шпинделей скоростью вращения. Регулирование величины рабочих ходов как продольного, так и поперечных суппортов осуществляют бесступенчато.

Рис.26. Схема работы многошпиндельного горизонтального автомата

Рассмотрим компоновку горизонтального автомата (рис.27). На станине 23 размещены шпиндельный блок 21 и коробка передач 13. В шпиндельном блоке смонтированы шпиндельный барабан 7, механизмы поворота, фиксации и подъема, механизм зажима и подачи прутка, приводы нижних и средних суппортов, упоров суппортов и упора 9 подачи материала. На корпусе шпиндельного блока расположены четыре поперечных суппорта: отрезной 20, нижний передний 19, нижний задний и задний средний. В коробке скоростей 13 расположены привод главного движения, приводы рабочего, быстрого и наладочного вращения распределительного вала, устройства для нарезания резьбы, развертывания, а также для смазки автомата. Два верхних поперечных суппорта 8 расположены на траверсе 2. Внутри станины находятся главный электродвигатель 16, насос 24 охлаждения, резервуар для масла и охлаждающей жидкости. Внутри траверсы 2 расположены распределительный вал, командоаппарат, наладочный электродвигатель 12, лубрикатор 10. Слева от станка имеется стойка с направляющими трубами 1, ящик 26 для стружки и шнековый транспортер 25, справа – шкаф 14 с электроаппаратурой. Для обеспечения подачи державок с инструментом используют продольный суппорт 18 и рычаги 11 независимой подачи. В шпиндельном блоке также находятся механизм 4 регулировки длины подачи прутка и индикатор 6 контроля подъема барабана. Кнопкой 22 осуществляют толчковое вращение шпинделей при наладке. Счетчик 15 показывает число обработанных деталей. Рукояткой 5 вручную зажимают пруток. Автомат имеет два пульта управления: передний 17 и задний (на рисунке не показан).

Многошпиндельные токарные полуавтоматы изготавливают в горизонтальном и вертикальном исполнениях. Их создают на базе аналогичных моделей многошпиндельных автоматов. Основное отличие многошпиндельных горизонтальных полуавтомотов от многошпиндельных автоматов заключается в том, что на них обрабатывают штучные заготовки в патронах, загрузку заготовок производят вручную или с помощью загрузочного устройства. Кроме этого многошпиндельные полуавтоматы имеют гидропривод, служащий для зажима заготовок в патронах. В шести- и восьмишпиндельных полуавтоматах установлено только пять поперечных суппортов, отсутствуют суппорты на загрузочных позициях. В загрузочных позициях установлены устройства для включения и выключения вращения шпинделя и зажима заготовки в патроне. У многошпиндельных горизонтальных полуавтоматов отсутствуют механизмы подачи и зажима прутка.

Рис.27. Горизонтальный многошпиндельный автомат

Вертикальные многошпиндельные полуавтоматы служат для обработки в патронах, реже в центрах, деталей сравнительно больших размеров в условиях массового производства. По принципу своей работы вертикальные многошпиндельные полуавтоматы могут быть последовательного и параллельного действия.

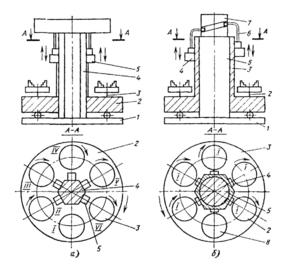

На рис.28, а показана схема шестишпиндельных полуавтоматов последовательного действия. На основании 1 установлена колонна 4, вокруг которой периодически поворачивается стол 2 с шестью шпинделями 3. Пять суппортов 5 с режущими инструментами обслуживают одновременно пять шпинделей. В загрузочной позиции I снимают готовую деталь и устанавливают новую заготовку. После поворота стола на 1/6 оборота шпиндели получают вращение, а на позиции I снова снимают готовую деталь и устанавливают новую заготовку и т.д. Время одного цикла работы таких полуавтоматов складывается из времени обработки наиболее трудоемкой позиции и времени, необходимого для выполнения холостых ходов (поворот, фиксация стола, детали и установка новой заготовки).

На рис.28, б показана принципиальная схема шестишпиндельных полуавтоматов параллельного действия. Эти полуавтоматы представляют собой как бы блок нескольких одношпиндельных полуавтоматов. На основании 1 установлена неподвижная вертикальная колонна 5, вокруг которой непрерывно вращается стол, несущий шпиндели 2, и шестигранная гильза 3 с шестью суппортами 4, представляющая собой единое целое – карусель. При повороте гильзы 3 суппорты перемещаются по вертикальным направляющим от неподвижного барабана 7, с которым они связаны тягами 6. За один полный оборот карусели 3 на каждом шпинделе, проходящем загрузочную зону 8, заканчивается обработка детали, в этой зоне автоматически выключается вращение шпинделя, освобождается от зажима деталь, суппорт отходит в верхнее положение, снимают готовую деталь и устанавливают новую заготовку. Затем заготовка зажимается, шпиндель получает вращение, суппорт подводится к заготовке и начинает обработку.

По сравнению с полуавтоматами последовательного действия эти полуавтоматы имеют меньшие технологические возможности.

Рис.28. Принципиальные схемы вертикальных многошпиндельных автоматов

BHC6246

Характеристика:

Прецизионное заземление и сверхзвуковая частота, закаленные станины спроектированы в виде двойной стенки,

обеспечивают превосходную жесткость. Система шпинделей отличается высокой жесткостью и точностью.

Спецификация:

Модель | BHC6241 * 1000 | BHCC6246 * 3000 | 410 мм (16 ”) | 460 мм (18 ”) | |

Поворотный крестовина | 224 мм (8-13 / 16 ”) | 274 мм ( 10-3 / 4 ”) | |||

Разрывная зазор | 640 мм (25-1 / 8) | 690 мм (27-1 / 8 ”) | |||

Длина разрыва | 155 мм (6-1 / 8) | ||||

Макс.Длина заготовки | 1000 мм (40 ”) | 1000 мм (40 ”) | |||

1500 мм (60 ‘) | 1500 мм (60′) | ||||

Ширина станины | 300 мм (11-13 / 16 ”) | ||||

Нос шпинделя | D1-6 | ||||

Отверстие шпинделя | 58 мм (2-1 / 4 ”) | ||||

Конус отверстия шпинделя | NO.6Morse | ||||

Диапазон скорости вращения шпинделя | 12changes25-2000r / min | ||||

Max. Составной остаток | 120mm (4-3 / 4 ”) | ||||

Макс. Ход поперечного скольжения | 290 мм (11-3 / 8 ”) | ||||

Шаг ходового винта | Метрический 6 мм | ||||

Макс. Сечение инструмента | 25 мм * 25 мм (1 * 1 ”) | ||||

Диапазон продольных подач | 42 вида 0.031-1,7 мм / об. (0,0011 ” – 0,0633 ” / об.) | ||||

Диапазон перекрестных подач | 42 вида 0,014-0,784 мм (0,00033 ” – 0,01837 ”) | ||||

Диапазон метрических нитей | 41 тип 0,1-14 мм | ||||

дюймов Диапазон резьбы | 60 видов 2-112T.PI | ||||

Диапазон диаметральных шагов | 50 видов 4-112D.P. | ||||

Модульный диапазон шагов | 34 вида 0.1-7M.P. | ||||

Dia. Втулка задней бабки | 60мм (2-5 / 16 ”) | ||||

Ходовая часть втулки задней бабки | 120мм (4-3 / 4 ”) | ||||

конус Морзе Втулка задней бабки | № 4 Морзе | ||||

Мощность главного двигателя | 4 кВт (5,4 л.с.), опция 5,5 кВт (7,5 л.с.) 3PH | ||||

Мощность насоса охлаждающей жидкости | 90 Вт | ||||

Высококачественный токарный станок по металлу из Китая CA6250-1500

Особенности:

1. Этот токарный станок подходит для внутреннего и внешнего точения, нарезания резьбы и других вращающихся поверхностей, метрических, модульных и дюймовые резьбы, а также сверлильные и вытяжные масляные пазы.

2. Станина токарного станка шире, чем обычная машина, имеет высокую жесткость, направляющую поверхность после высокочастотного закалки с высокой прочностью.

3. Легко управляемый, с одной ручкой работать довольно удобно.

4. Собственная высокая жесткость как в конструкции, так и в деталях переноса, высокий процент использования мощности облегчают резку станка.

Спецификация | CA6250 | CA6150 | ||||||||||||||||||||||

Макс. качели над кроватью | 500 мм | |||||||||||||||||||||||

Макс. поворотная тележка | 300 мм | |||||||||||||||||||||||

Макс.длина зазора | 720 мм | —– | ||||||||||||||||||||||

Эффективная длина зазора | 210 мм | —– | ||||||||||||||||||||||

Макс. длина заготовки | 1000/1500/2000/2200/3000/4000 мм | |||||||||||||||||||||||

Ширина станины | 400 мм | |||||||||||||||||||||||

Сечение токарного инструмента | 25 * 25 мм | |||||||||||||||||||||||

Шпиндель | Скорость шпинделя | 16-1400 об / мин (24 шага) | ||||||||||||||||||||||

Отверстие через шпиндель | 52 мм (80 мм) [105 мм] | |||||||||||||||||||||||

ISO (GB) C6 / D8 (тип B, тип C) | ||||||||||||||||||||||||

Конус шпинделя | MT6 (φ90 1:20) [φ113 1:20] | |||||||||||||||||||||||

Корм | №подачи | 64 вида | ||||||||||||||||||||||

Диапазон метрической резьбы | 1-192 мм (44 вида) | |||||||||||||||||||||||

Диапазон дюймовой резьбы | 1-24 наконечника (21 вид) | |||||||||||||||||||||||

Диапазон резьб модуля | 0.25-48 (модуль 39 видов) | |||||||||||||||||||||||

Диапазон диаметров резьбы | 1-96DP (37 видов) | |||||||||||||||||||||||

Задняя бабка | Макс.Ход шпинделя задней бабки | 150 мм | ||||||||||||||||||||||

Диаметр шпинделя задней бабки | φ75мм | |||||||||||||||||||||||

Лента центрального отверстия шпинделя задней бабки | МТ5 | 90037,5 кВт (10 л.с.) | ||||||||||||||||||||||

Размеры упаковки (Д * Ш * В) | Габаритные размеры для 750 мм | 2550 * 1140 * 1750 | ||||||||||||||||||||||

Габаритные размеры для 1000 мм | 2700 * 1140 * 1750 | |||||||||||||||||||||||

Габаритные размеры для 1500 мм | 3200 * 1140 * 1750 | |||||||||||||||||||||||

Габаритные размеры для 2000 мм | 3700 * 1140 * 1750 | |||||||||||||||||||||||

Габаритные размеры для 2200мм | 4030 * 1140 * 1750 | Габаритные размеры для 3000 мм | 4850 * 1140 * 1750 | |||||||||||||||||||||

Габаритные размеры для 4000 мм | 5800 * 1140 * 1750 | |||||||||||||||||||||||

Вес (кг) | Длина | г.W. | NW. | |||||||||||||||||||||

Габаритные размеры для 750 мм | 2170 | 2060 | ||||||||||||||||||||||

Габаритные размеры для 1000 мм | 2260 | 21400 | ||||||||||||||||||||||

| 150036 0

2420 2290 Габаритные размеры для 2000 мм 2790 2640 Габаритные размеры для 2200 мм 2971 Габаритные размеры для 3000 мм 3450 3300 Габаритные размеры для 4000 мм 3750 3600

Полуавтоматический токарный станок Полуавтоматический токарный станок Полуавтоматический токарный станок Полуавтоматический токарный станок токарный полуавтомат – Полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок токарный станок полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок токарный станок – полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок токарный станок – полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок токарный станок – полуавтоматический токарный станок полуавтоматический токарный автомат полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок токарный станок – полуавтоматический токарный станок Полуавтоматический токарный станок Полуавтоматический токарный станок Полуавтоматический токарный станок Полуавтоматический токарный станок токарный станок , Sumore Полуавтоматический токарный станок с управлением Plc Sp2113u Описание продукта SP2113U модернизирован с SP2113 Универсальный токарный станок , который может быть настроен с различными конфигурациями и различными аксессуарами, особенно подходит для тендерных / тендерных закупок в области мастерской оборудование, лаборатории, учебные заведения, новые заводы и т. д. Более подробная информация приведена ниже:

Не только для обычных обрабатывающих работ, таких как токарная обработка, торцевая поверхность, конус или винты, но также для особых случаев , таких как сферические, наружные и внутренние цилиндрические поверхности и даже токарная обработка несколькими инструментами. Информация о компании Shanghai Sumore Industrial Co., Ltd. (Sumore Machinery) была основана в 2001 году. Основная деятельность Sumore Machinery была сосредоточена на бизнес-цепочке полного оборудования, , которая включает в себя исследования и разработки, производство и производство, внешнюю торговлю и внутренних продаж по широкому спектру продуктов, таких как электроинструменты, деревообрабатывающее оборудование, металлообрабатывающие станки и все сопутствующие аксессуары. . Китай Полуавтоматический горизонтальный токарный станок горизонтальный токарный станок Best Особенности токарного станка серии CW для продажи, токарно-сверлильный станок высокого качества, портативного станка высокого качества с линейной расточкой Токарный станок серии 1.CW являются универсальными токарными станками для высокоскоростных стальных и твердосплавных режущих инструментов для различных материалов стальные части вала, цилиндрические и дискообразные, для токарной обработки цилиндрических, торцевых, канавочных, режущих, расточных, расточных конусов, резьбонарезных и других процессов 2.Токарные станки серии CW закалены средней частотой, имеют хорошую твердость и точность; 3. Тройная опора токарного станка серии CW обеспечивает жесткость шпинделя и несущую способность; 4. Токарные станки серии CW имеют большой диапазон скоростей, плавное движение и низкий рост температуры; 5. Токарный станок серии CW имеет красивый и достойный внешний вид; Стандартные принадлежности: 1. 3-кулачковый патрон; 2.Мертвая и центральная втулки; 3. Устойчивый отдых; 4. Следуй за отдыхом; 5. Система охлаждения; 6. Рабочий свет; Дополнительные аксессуары: 1. Живой центр; 2. 3-кулачковый патрон; 3. 4-кулачковый патрон; 4. Приводная пластина; 5. Лицевая панель; 6. устойчивый отдых; 7. Следуйте отдыхать; 8.Шлифовальный круг; 9. Ленточная шлифовальная насадка; 10. Силовая подача слайдов; 11. 2-осевой или 3-осевой УЦИ;

полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок Свяжитесь со мной полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический Tic токарный станок полуавтоматический токарный станок полуавтоматический токарный станок полуавтоматический токарный станок , | ||||||||||||||||||||||||