Токарный станок 16б05п технические характеристики: 16Б05П Станок токарно-винторезный повышенной точности. Паспорт, схемы, характеристики, описание

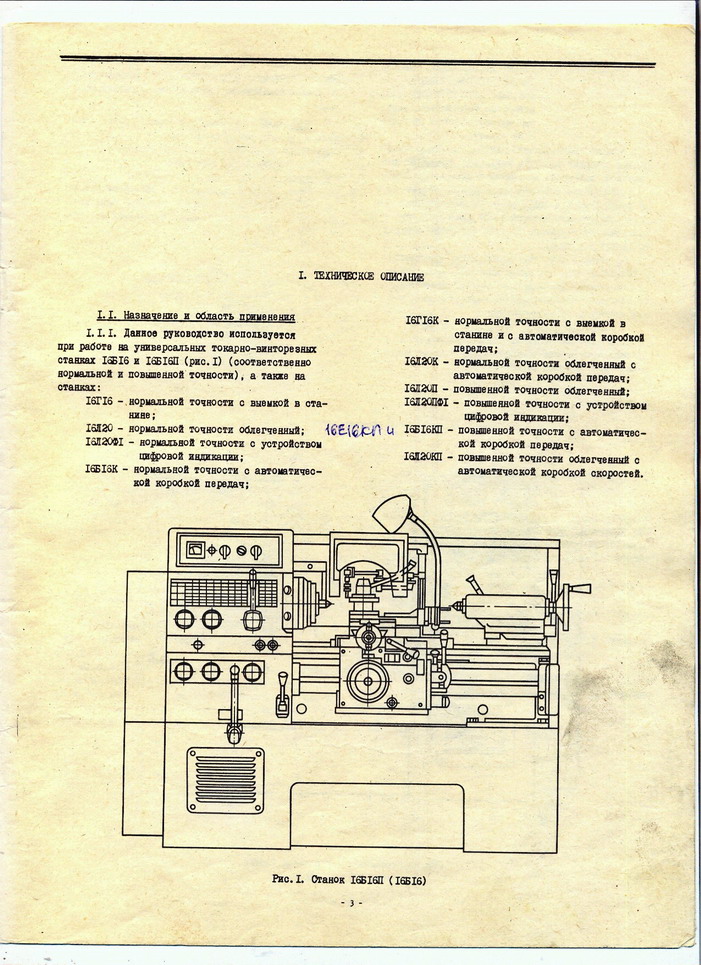

alexxlab | 15.02.1991 | 0 | Токарный

Станок токарно-винторезный 16Б05П. | Станочный Мир

- Главная /

- Справочник

- Станки советские, российские, импортные – справочная информация

- Станки советские, российские, импортные – справочная информация

- Станок токарно-винторезный 16Б05П.

Для точных отделочных токарных работ, выполняемых в центрах, цанге, патроне и планшайбе, а также для нарезания точных метрических, дюймовых и модульных резьб

Технические характеристики станка 16Б05П.

| Параметр | Значение |

|---|---|

| Класс точности станка по ГОСТ 8-82 (Н, П, В, А, С) | П |

| Наибольший диаметр детали обрабатываемой над станиной, мм | 0 |

| Наибольший диаметр детали обрабатываемой над суппортом, мм | 250 |

| Наибольшая длина обрабатываемой детали, мм | 500 |

| ЧПУ | – |

Пределы частот вращения шпинделя Min/Max, об/мин. |

30 – 3000 |

| Мощность, кВт | 1.5 |

| Габариты, мм | 1500_725_1360 |

| Масса, кг | 1010 |

| Начало серийного выпуска, год | 1972 |

| Завод-производитель | Кироваканский завод прецизионных станков |

Предлагаем купить новые или после капремонта аналоги оборудования типа Станок токарно-винторезный 16Б05П. по выгодной цене. Подбор подходящей модели можно произвести самостоятельно на нашем сайте в разделе КАТАЛОГ, или получив консультацию у сотрудников коммерческого отдела нашей компании.

Продажа аналогов станка модели 16Б05П. производится при 100% предоплате при наличии оборудования на складе и 50% предоплате при запуске станка в производство на заводе-изготовителе и оплате оставшихся 50% после сообщения о его готовности к отгрузке. Возможен другой совместно согласованный порядок оплаты.

Гарантия на продукцию, аналогичную изделию – Станок токарно-винторезный 16Б05П. составляет:

- новые станки – 12 мес.,

- после капитального ремонта – 6-12 мес..

Предприятия-производители оставляют за собой право на изменение стандартной комплектации и места производства оборудования без уведомления!

Обращаем Ваше внимание на то, что цены, указанные у нас на сайте, не являются публичной офертой, а стоимость оборудования уточняйте у наших менеджеров по продаже станков и кузнечно-прессового оборудования!

Если Вам необходимо купить Станок токарно-винторезный 16Б05П. звоните по телефонам:

в Москве +7 (499) 372-31-73

в Санкт-Петербурге +7 (812) 245-28-87

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04

в Нур-Султане +7 (7172) 69-62-30;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Станок токарно-винторезный 16Б05П. звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта – мы сами Вам перезвоним.

Популярные модели

-

В наличии

-

В наличии

16Б05А Станок токарно-винторезный особо высокой точности.

Паспорт, схемы, описание, характеристики

Паспорт, схемы, описание, характеристикиСведения о производителе токарно-винторезного станка 16Б05А

Производителем токарно-винторезного станка 16Б05А был Одесский станкостроительный завод.

Станки, выпускаемые Одесским станкостроительным заводом (ОСЗ) и Опытно-механическим заводом (ОМЗ)

- 1П611 – станок токарно-винторезный повышенной точности, Ø 250

- 16Б05А – станок токарно-винторезный особо высокой точности, Ø 250

- 16Б05АФ10 – станок токарно-винторезный особо высокой точности с УЦИ, Ø 250

- 16Б05П – станок токарно-винторезный повышенной точности, Ø 250, Кировакан

- 16М05А – станок токарно-винторезный особо высокой точности, Ø 250

- 1601 – станок токарный настольный Ø 125

- 1604 – станок токарно-винторезный повышенной точности, Ø 200

- 1613Д – станок токарно-винторезный прецизионный, Ø 240 х 270

- OT-4 – станок токарно-винторезный повышенной точности облегченный, Ø 250

- OT-5 – станоктокарно-винторезный повышенной точности облегченный, Ø 250

16Б05А токарно-винторезный станок особо высокой точности.

Назначение, область применения

Назначение, область примененияТокарно-винторезный станок особо высокой точности 16Б05А с наибольшим диаметром обработки над станиной 250мм, предназначен для выполнения различных токарных работ высокой точности, выполняемых в центрах, цанге, патроне и планшайбе, а также для нарезания метрических, дюймовых и модульных резьб.

Токарный станок 16Б05А обеспечивает качество обрабатываемой поверхности и точности работы (точность размеров и геометрических форм) высокого класса.

Станок 16Б05А применяется на предприятиях приборостроительной, радиотехнической, инструментальной промышленности и точного машиностроения.

Принцип работы и особенности конструкции станка

Основная особенность токарного станка 16Б05А – гидростатические опоры шпинделя, которые задействованы от агрегата гидростатики станка.

Вторая особенность – привод тонких подач в коробке подач станка. При чистовой обработке коробка подач приводится ременной передачей от вариатора к шкиву коробки подач. Блокировка в механизме управления обеспечивается невозможность одновременного включения подачи от ременного привода и от гитары.

При чистовой обработке коробка подач приводится ременной передачей от вариатора к шкиву коробки подач. Блокировка в механизме управления обеспечивается невозможность одновременного включения подачи от ременного привода и от гитары.

В остальном конструкция станка 16Б05А идентична конструкции станка 16Б05П повышенной точности.

Установка вариатора на специальной плите, не имеющей контакта с тумбой, а также независимая подвеска фартука станка обеспечивают снижение уровня вибрации при обработке и повышают качество обрабатываемой поверхности.

Коробка подач обеспечивает возможность нарезания большого количества метрических, модульных резьб и получения широкого диапазона продольных и поперечных подач без смены шестерен гитары. Шпиндель установлен в оригинальных радиальных и упорных гидростатических подшипниках, что в сочетании с жесткой конструкцией станка позволяет производить уникальную по точности токарную обработку.

Станок предназначен для использования в климатических условиях УХЛ4. 1 по ГОСТ 15150-69.

1 по ГОСТ 15150-69.

В автоматическую линию не встраивается.

Класс точности станка — А по ГОСТ 8—82Е (особо высокой точности).

Разработчик — Одесское СКБ специальных станков.

Изготовитель – Одесский станкостроительный завод.

Обозначение токарного станка

16Б05А Габаритные размеры рабочего пространства токарно-винторезного станка

Габарит рабочего пространства токарного станка 16Б05а

16Б05А Посадочные и присоединительные базы токарно-винторезного станка

Посадочные и присоединительные базы токарно-винторезного станка 16Б05а

16Б05А Общий вид токарно-винторезного станка

Фото токарно-винторезного станка 16Б05а

Фото токарно-винторезного станка 16Б05а. Скачать в увеличенном масштабе

Фото токарно-винторезного станка 16Б05а

Фото токарно-винторезного станка 16Б05а

Фото токарно-винторезного станка 16Б05а. Скачать в увеличенном масштабе

Фото токарно-винторезного станка 16Б05а

Фото токарно-винторезного станка 16Б05а. Скачать в увеличенном масштабе

Скачать в увеличенном масштабе

16Б05А Расположение составных частей токарно-винторезного станка

Расположение основных узлов токарно-винторезного станка 16Б05а

Перечень составных частей токарно-винторезного станка 16Б05А

- Станина – 16Б05А.111.000

- Тумба – 16Б05А.121.000

- Вариатор – 16Б05А.212.000

- Бабка передняя – 16Б05А.221.000

- Гитара – 16Б05А.311.000

- Коробка подач – 16Б05А.321.000

- Фартук – 16Б05А.331.000

- Суппорт – 16Б05А.343.000

- Охлаждение – 16Б04А.511.000

- Ограждение – 16Б04А.611.000

- Щит – 16Б05А.621.000

- Агрегат гидростатики – 16Б04А.071.000

- Установка насосная СОЖ – 16Б04А.714.000

- Гидрокоммуникация – 16Б04А.721.000

- Бабка задняя – 16Б05А.231.000

- Электрооборудование – 16Б04А.811.000

- Переключатель – 16Б05А.822.000

- Блок управления и контроля – 16Б04А.715.

000

000

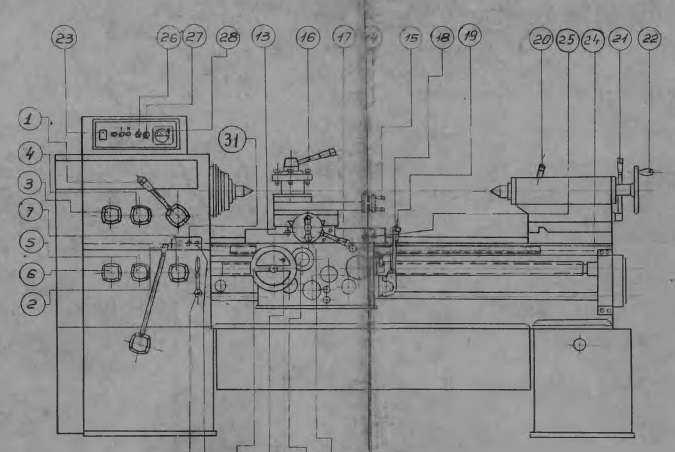

16Б05А Расположение органов управления токарно-винторезным станком

Расположение органов управления токарно-винторезным станком 16Б05а

Перечень органов управления токарно-винторезным станком 16Б05А

- 1. Кнопка «Стоп» и торможения шпинделя

- 2. Рукоятка перебора скоростей

- 3. Кнопка «Пуск» прямого вращения шпинделя

- 4. Кнопка «Пуск» обратного вращения шпинделя

- 6. Рукоятка звена увеличения шага резьбы

- 7. Рукоятка реверса привода подачи

- 9. Рукоятка переключения подач и резьб

- 10. Рукоятка переключения подач и резьб

- 11. Рукоятка включения ходового винта или ходового валика

- 12. Рукоятка переключения подач и резьб

- 13. Рукоятка переключения подач и резьб

- 14. Рукоятка переключения скоростей вариатора

- 16. Маховичок изменения чисел оборотов шпинделя

- 18. Рукоятка включения предохранительного устройства фартука

- 19.

Маховичок настройки величины тягового усилия

Маховичок настройки величины тягового усилия - 21. Рукоятка включения маточной гайки

- 22. Кнопка переключения продольной и поперечной подачи суппорта

- 24. Маховичок перемещения пиноли задней бабки

- 25. Рукоятка зажима задней бабки

- 26. Рукоятка перемещения верхней каретки

- 27. Рукоятка зажима пиноли задней бабки

- 29. Выключатель освещения

- 30. Рукоятка зажима резцедержателя

- 31. Рукоятка ручного поперечного перемещения

- 32. Маховичок ручного продольного перемещения

- 35. Выключатель охлаждения

- 38. Вводной автомат

16Б05А Кинематическая схема токарно-винторезного станка и схема расположения подшипников

Кинематическая схема токарно-винторезного станка 16Б05а

1. Схема кинематическая токарно-винторезного станка 16Б05а. Скачать в увеличенном масштабе

2. Схема расположения подшипников токарно-винторезного станка 16Б05а. Скачать в увеличенном масштабе

Скачать в увеличенном масштабе

Кинематическая схема станка позволяет осуществлять следующие операции:

- главное движение — вращение шпинделя

- движение подачи — перемещение резца

- вращение насоса смазки

16Б05А Вариатор токарно-винторезного станка

Вариатор токарно-винторезного станка 16Б05а

Вариатор (бесступенчатая коробка скоростей)

Вариатор состоит из собственно вариатора и двухступенчатой коробки скоростей (коробки переключения диапазонов).

Первый (ведущий) вал 2 вариатора приводится во вращение фланцевым электродвигателем через зубчатую полумуфту. Вторая половина муфты выполнена заодно с валом 2, на котором установлены неподвижный (в осевом направлении) диск 4 и подпружиненный скользящий диск 3, образующие ведущий шкив вариатора. От этого шкива вращение посредством широкого клинового ремня передается валу 7 через ведомый шкив вариатора, состоящий из неподвижного диска 5 и управляемого скользящего диска 6.

Кроме ведомого шкива, на валу 7 расположены зубчатые колеса 8 и 9. Зубчатое колесо 9 снабжено наружным и внутренним зубчатым венцом полумуфтой. Зубчатое колесо 8, перемещаясь по шлицам вдоль вала 7, переключает диапазоны скоростей выходного вала вариатора. На этом валу посажен ведущий шкив клиноременной передачи, связывающей вариатор с передней бабкой. Для натяжения передачи корпус 11 коробки скоростей вариатора может поворачиваться на стакане 10, закрепленном на корпусе 1 вариатора. Поворот корпуса 11 производится при помощи стяжной гайки 21, после чего корпус закрепляется винтами на стакане 10.

Механизм управления вариатором и коробкой скоростей расположен сверху на корпусе вариатора. Маховичок 12 управляет перемещением скользящего диска 6, рукоятка 16 служит для переключения шестерен в коробке скоростей. Планетарная передача 20—19—18—17 связывает маховичок 12 с диском 13, на котором установлено кольцо 14 с лимбом 15. На лимбе нанесены две шкалы скорости вращения шпинделя, одна — для прямого включения шпинделя, вторая — для включения шпинделя через перебор.

Для отсчета показаний шкал служат две пары указательных штрихов, нанесенных на прозрачном щитке, расположенном над лимбом. При переключении скоростей вариатора щиток перемещается вместе с рукояткой 16. Для отсчета следует пользоваться той парой указательных штрихов, которая в данный момент находится в верхнем положении.

16Б05А Шпиндельная бабка токарно-винторезного станка

Шпиндельная бабка токарно-винторезного станка 16Б05а

Шпиндельная бабка токарно-винторезного станка 16Б05а. Скачать в увеличенном масштабе

В корпусе передней бабки собраны:

- шпиндель

- перебор

- привод резьб и подач с трензелем

- механизм управления

Передаточное отношение перебора передней бабки равно 1/8 Управление перебором 6, 7 и муфтой 10 прямого включения осуществляется одной рукояткой. Рядом с шестерней перебора 11 на шпинделе 4 расположено зубчатое колесо 3 привода резьб и подач. Зубчатое колесо 1, расположенное на первом валу 12 привода резьб и подач, может соединяться либо с зубчатым колесом перебора 11, либо с зубчатым колесом 3, сидящим на шпинделе. Это дает возможность при включенном переборе получить увеличение шага резьб

Это дает возможность при включенном переборе получить увеличение шага резьб

Изменение направления подачи или нарезаемой резьбы осуществляется трензелем, состоящим из двойного зубчатого колеса 13, скользящего зубчатого колеса 15 и паразитного колеса 16. Колеса 15 посажено на шлицы выходного вала 14, на конец которого надевается одно из сменных колес гитары.

Рукоятки управления механизмами передней бабки расположены на передней стенке бабки. Спереди к корпусу бабки 5 прикреплен литой кожух, в котором установлены кнопки управления главным электродвигателем.

Смазка механизмов передней бабки — централизованная, от смазочного агрегата.

16Б05А Коробка подач токарно-винторезного станка

Коробка подач токарно-винторезного станка 16Б05а

Коробка подач токарно-винторезного станка 16Б05А. Скачать в увеличенном масштабе

Коробка подач станка (рис. 6.6) в сочетании с гитарой позволяет устанавливать требуемые передаточные отношения для нарезания резьб с различным шагом и получения различных продольных и поперечных подач.

В коробке подач имеются следующие механизмы:

- Механизм основного ряда (зубчатые колеса 1, 2, 3, 4, 18, 21, 22, 23)

- Механизм множительный (зубчатые колеса 5, 6, 14, 15, 16, 17, 26)

- Механизм смещения ряда (зубчатые колеса 19, 20, 22, 23)

- Механизм переключения передачи движения на ходовой валик или на ходовой винт (полумуфта 13, зубчатые колеса 11, 10, 9, 7)

- Механизм прямого включения ходового винта (полумуфты 13, 17)

- Механизм ременного привода тонких подач от вариатора(шкив 24)

- Механизм переключения (на рисунке не показаны)

Механизм основного ряда дает возможность получить четыре передаточных отношения, пропорциональные четырем шагам метрических или модульных резьб.

Умножая эти передаточные отношения на передаточные отношения множительного механизма (1/4, 1/2, 1, 2) и на передаточные отношения механизма смещения ряда (1,1 1/4), можно нарезать метрические и модульные резьбы при постоянной настройке гитары.

Механизмы переключения расположены на плите под крышкой коробки подач. Рукоятки переключения находятся на крышке спереди.

Давление масла от агрегата подается к переднему и заднему опорным подшипникам и регулируется двумя гидроклапанами давления.

Агрегат гидростатики обеспечивает, также, централизованную смазку шестерен и подшипников шпиндельной бабки, коробки подач и вариатора.

Гидросистема станка 16Б05а

Гидросистема в станке осуществляет:

- питание гидростатических опор шпинделя;

- смазку шестерен передней бабки и коробки скоростей;

- смазку шестерен вариатора;

- смазку шестерен коробки подач.

Гидросистема станка 16Б05А состоит из следующих узлов и группы:

- агрегат гидростатики;

- гидрокоммуникация;

- блок контроля нагрузки шпинделя.

В группу “Агрегат гидростатики” входят узлы:

- блок управления и контроля;

- установка насосная.

Группа “Агрегат гидростатики” представляет собой комплектную установку, включающую насосную установку, аппаратуру фильтрации, регулирования и контроля давления.

16Б05А Схема электрическая токарно-винторезного станка

Электрическая схема токарно-винторезного станка 16Б05а

Возможности токарно-винторезных станков

Стальной шар, полностью изготовленный на токарном станке 16Б05а

На фотографии показан стальной шар, полностью изготовленный на токарном станке.

Из цельной заготовки с помощью набора инструментов возможно выточить шар в шаре, куб в кубе в кубе и в кубе, куб в додекаэдре, который в свою очередь в шаре, кольцо в кольце.

Читайте также: Производители токарных станков в России

16Б05А Станок токарно-винторезный особо высокой точности. Видеоролик.

Основные технические характеристики станка 16Б05А

| Наименование параметра | 16М05А | 16Б05А | 16Б05АФ10 |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности | А | А | А |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 250 | 250 | 250 |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 270 | 270 | |

| Наибольший диаметр заготовки устанавливаемой над суппортом, мм | 139 | 145 | 139 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 500 | 500 | 500 |

| Высота центров над плоскими направляющими станины, мм | 135 | 135 | |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 135 | 135 | |

| Диаметр заготовки, устанавливаемой в патроне, мм | 5. .160 .160 | 5..160 | 5..160 |

| Диаметр заготовки, устанавливаемой в цанге, мм | 4..28 | 4..17 | |

| Диаметр заготовки, устанавливаемой в люнете, мм | 5..50 | 5..50 | |

| Наибольшая масса заготовки, устанавливаемой в центрах/ в патроне, мм | 120/ 80 | ||

| Показатели точности обработки образцов: круглость, мкм | 1,2 | ||

| Показатели шероховатости обработки образцов цветных металлов, мкм | 0,04 | ||

| Показатели шероховатости обработки образцов стали, мкм | 0,63 | 0,63 | |

| Дискретность задания продольных перемещений суппорта по лимбу/ по УЦИ (ось Z), мм | 0,1 | 0,1 | 0,1/ 0,002 |

| Дискретность задания продольных перемещений суппорта по лимбу/ по УЦИ (ось X), мм | 0,02 | 0,02 | 0,02/ 0,002 |

| Точность позиционирования, мм | 0,010 | ||

| Количество управляемых осей/ одновременно управляемых | – | – | 2/ 2 |

| Тип УЦИ | – | – | Люмо-11, К-525 |

| Тип датчиков | – | – | TGM-011 |

| Длина датчиков, мм | – | – | 620/ 170 |

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 32 | 26,5 | |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 26 | 26 | |

| Центр шпинделя по ГОСТ 13214-67 | Морзе 4 | Морзе 4 | Морзе 4 |

| Конец шпинделя по ГОСТ 12593-72 | 4К | 4К | 4К |

| Число ступеней частот прямого вращения шпинделя | б/с регулирование | б/с регулирование | б/с регулирование |

| Частота прямого вращения шпинделя, об/мин | 25. .2500 .2500 | 25..2500 | 25..2500 |

| Торможение шпинделя | есть | есть | есть |

| Наибольший крутящий момент на шпинделе, кНм | 0,1 | 0,1 | 0,1 |

| Суппорт. Подачи | |||

| Наибольшее продольное перемещение суппорта (ось Z), мм | 520 | 520 | 520 |

| Наибольшее поперечное перемещение суппорта (ось Х), мм | 160 | 160 | 160 |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,02 | 0,02 | 0,02 |

| Количество подач суппорта продольных | 28 | 28 | 28 |

| Количество подач суппорта поперечных | 28 | 28 | 28 |

| Пределы подач суппорта продольных (в скобках – при использовании звена увеличения шага), мм/об | 0,01. .0,35 (0,01..2,8) .0,35 (0,01..2,8) | 0,01..0,35 (0,01..2,8) | 0,01..0,35 (0,01..2,8) |

| Пределы подач суппорта поперечных (в скобках – при использовании звена увеличения шага), мм/об | 0,005..0,175 (0,005..1,4) | 0,005..0,175 (0,005..1,4) | 0,005..0,175 (0,005..1,4) |

| Шаги нарезаемых метрических резьб, мм | 0,2..28 | 0,2..28 | 0,2..28 |

| Шаги нарезаемых модульных резьб, мод | 0,1..14 | 0,1..14 | 0,1..14 |

| Шаги нарезаемых дюймовых резьб, ниток на дюйм | 5..96 | 5..96 | 5..96 |

| Скорость быстрых перемещений, мм/мин | нет | нет | нет |

| Резцовые салазки | |||

| Наибольшая длина перемещения резцовых салазок, мм | 150 | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,02 | 0,02 | 0,02 |

| Наибольший угол поворота резцовых салазок, град | ±45° | ±45° | ±45° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° |

| Наибольшее сечение державки резца, мм | 16 х 16 | 16 х 16 | 16 х 16 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 16 | 16 | 16 |

| Число резцов в резцовой головке | 4 | 4 | 4 |

| Задняя бабка | |||

| Диаметр пиноли, мм | |||

| Конус отверстия пиноли задней бабки по ГОСТ 2847-67 | Морзе 3 | Морзе 3 | Морзе 3 |

| Наибольшее перемещение пиноли, мм | 85 | 85 | 85 |

| Перемещение пиноли на одно деление лимба, мм | 0,02 | 0,02 | 0,02 |

| Перемещение пиноли на одно линейки, мм | 1 | 1 | 1 |

| Величина поперечного смещения корпуса бабки, мм | ±10 | ±10 | ±10 |

| Электрооборудование | |||

| Количество электродвигателей, установленных на станке | 3 | 3 | 3 |

| Электродвигатель главного привода, кВт | 1,5 | 1,5 | 1,5 |

| Электродвигатель насоса гидростанции, кВт | 2,2 | 0,75 | |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,12 | 0,12 | 0,12 |

| Насосная установка смазочной системы | БГ12-41 | ||

| Суммарная мощность электродвигателей, установленных на станке, кВт | 3,82 | 2,37 | 2,375 |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1550 х 1350 х 1400 | 1530 х 910 х 1385 | 1460 х 940 х 1600 |

| Масса станка, кг | 1400 | 1365 | 1375 |

- Станок токарно-винторезный особо высокой точности 16Б05А.

Руководство по эксплуатации, Одесса, 1984

Руководство по эксплуатации, Одесса, 1984 - Станки токарно-винторезные повышенной точности 16Б04П, 16Б05А. Руководство по эксплуатации, Одесса, 1976

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Батов В.П. Токарные станки., 1978

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

Токарная обработка

Токарная обработка – один из основных способов обработки металлического изделия, при котором с него удаляется лишний слой. В результате получается деталь нужного размера, формы и степени шероховатости.

В результате получается деталь нужного размера, формы и степени шероховатости.

Процедура обработки осуществляется на специальном токарном станке, который с помощью резцов, сверл или других режущих приспособлений срезает с заготовки детали слой металла нужной толщины. Вращение обрабатываемой детали носит название главного движения, а перемещение инструмента, обеспечивающее непрерывную обработку изделия до нужных параметров, называется движением подачи.

Токарный станок способен выполнять различные сочетания этих двух видов движения, поэтому на нем возможно проведение эффективной обработки цилиндрических, резьбовых, фасонных, конических и иных поверхностей. Сюда можно отнести муфты, гайки, втулки, шкивы, валы, зубчатые колеса и кольца.

Горизонтальный токарный станок СКЕ-6136Z

Вид управления:С ЧПУ

Краткие технические характеристики станка

Наибольший диаметр обрабатываемого изделия над станиной (мм)

360

Наибольший диаметр обрабатываемого изделия над суппортом (мм)

180

Наибольшая длина обрабатываемого изделия (мм)

870

Токарный станок OKUMA Genos L300-M

Вид управления:С ЧПУ

Краткие технические характеристики станка

Наибольший диаметр обрабатываемого изделия над станиной (мм)

520

Наибольший диаметр обрабатываемого изделия над суппортом (мм)

450

Наибольшая длина обрабатываемого изделия (мм)

450

Станок токарный патронно-центровой 16К30Ф3

Вид управления:С ЧПУ

Краткие технические характеристики станка

Наибольший диаметр обрабатываемого изделия над станиной (мм)

660

Наибольший диаметр обрабатываемого изделия над суппортом (мм)

320

Наибольшая длина обрабатываемого изделия (мм)

1500

Станок токарно-карусельный одностоечный 1А516МФ3

Вид управления:С ЧПУ

Краткие технические характеристики станка

Наибольший диаметр обрабатываемого изделия над станиной (мм)

1600

Наибольшая длина обрабатываемого изделия (мм)

1315

Станок токарно-винторезный повышенной точности 16Б05П

Вид управления:Ручное

Краткие технические характеристики станка

Наибольший диаметр обрабатываемого изделия над станиной (мм)

250

Наибольший диаметр обрабатываемого изделия над суппортом (мм)

145

Наибольшая длина обрабатываемого изделия (мм)

500

Станок высокоскоростной токарный универсальный CDS6250B с УЦИ

Вид управления:Ручное

Краткие технические характеристики станка

Наибольший диаметр обрабатываемого изделия над станиной (мм)

500

Наибольший диаметр обрабатываемого изделия над суппортом (мм)

290

Наибольшая длина обрабатываемого изделия (мм)

1000

Станок токарно-винторезный 16К20

Вид управления:Ручное

Краткие технические характеристики станка

Наибольший диаметр обрабатываемого изделия над станиной (мм)

400

Наибольший диаметр обрабатываемого изделия над суппортом (мм)

220

Наибольшая длина обрабатываемого изделия (мм)

1000

Станок токарно-винторезный 1К62

Вид управления:Ручное

Краткие технические характеристики станка

Наибольший диаметр обрабатываемого изделия над станиной (мм)

400

Наибольший диаметр обрабатываемого изделия над суппортом (мм)

220

Наибольшая длина обрабатываемого изделия (мм)

1000

Станок токарно-винторезный повышенной точности ФТ-11

Вид управления:Ручное

Краткие технические характеристики станка

Наибольший диаметр обрабатываемого изделия над станиной (мм)

500

Наибольший диаметр обрабатываемого изделия над суппортом (мм)

260

Наибольшая длина обрабатываемого изделия (мм)

1000

Станок токарно-винторезный универсальный 1М63 с УЦИ

Вид управления:Ручное

Краткие технические характеристики станка

Наибольший диаметр обрабатываемого изделия над станиной (мм)

630

Наибольший диаметр обрабатываемого изделия над суппортом (мм)

350

Наибольшая длина обрабатываемого изделия (мм)

2800

Станок трубонарезной 1М983

Вид управления:Ручное

Краткие технические характеристики станка

Наибольший диаметр обрабатываемого изделия над станиной (мм)

800

Наибольший диаметр обрабатываемого изделия над суппортом (мм)

450

Наибольшая длина обрабатываемого изделия (мм)

800

Станок универсальный токарно-винторезный 1M65

Вид управления:Ручное

Краткие технические характеристики станка

Наибольший диаметр обрабатываемого изделия над станиной (мм)

1000

Наибольший диаметр обрабатываемого изделия над суппортом (мм)

600

Наибольшая длина обрабатываемого изделия (мм)

2800

Станок универсальный токарно-винторезный SHW61160E (РМЦ=3000мм) с УЦИ

Вид управления:Ручное

Краткие технические характеристики станка

Наибольший диаметр обрабатываемого изделия над станиной (мм)

1600

Наибольший диаметр обрабатываемого изделия над суппортом (мм)

1280

Наибольшая длина обрабатываемого изделия (мм)

2825

Станок одностоечный токарно-карусельный 1516Ф1 исп.

423 с УЦИ

423 с УЦИВид управления:Ручное

Краткие технические характеристики станка

Наибольший диаметр обрабатываемого изделия над станиной (мм)

1600

Наибольшая длина обрабатываемого изделия (мм)

580

Технические характеристики | Торнос

Детали

| Технические характеристики MultiSwiss | 6×16 | 8×26 | 6×32 | Патрон 6×32 | |

|---|---|---|---|---|---|

| Барный проход | мм | 4-16 | 8-26 | 8-32 | 8-32 |

| Макс. длина детали | мм | 40 | 65 | 65 | 65 |

| Макс. длина остатка | мм | 70 | 118 | 120 | 120 |

| Макс. диаметр с патронной системой | мм | – | – | – | 50 |

| Макс. длина детали с системой патрона | мм | – | – | – | 50 |

Макс. скорость основного шпинделя скорость основного шпинделя | об/мин | 8.000 | 8.000 | 6.000 | 6.000 |

| Мощность основного шпинделя | кВт | 5,60 | 11.00 | 11.00 | 11.00 |

| Крутящий момент основного шпинделя | Н·м | 8 | 17.30 | 20 | 20 |

| Макс. скорость вращения шпинделя | об/мин | 8.000 | 8.000 | 8.000 | 8.000 |

| Мощность двигателя шпинделя щупа | кВт | 5.00 | 11.00 | 11.00 | 11.00 |

| Момент двигателя шпинделя датчика | Н·м | 8.00 | 12.00 | 15.00 | 15.00 |

| Ход главного шпинделя Z | мм | 50 | 75 | 75 | 75 |

| Шпиндель щупа Z ход | мм | 150 | 150 | 150 | 150 |

| Количество линейных осей | 14 | 18 | 14 | 14 | |

| Номер оси Y | 1 (опция) | 3 / 6 (опция) | 3 (опция) | 3 (опция) | |

| Количество осей вращения (ось C) | 6 + 1 (опция) | 8 + 1 | 8 + 1 | 8 + 1 | |

| Количество поперечных суппортов в основной операции | 5 + 1 (резка) | 7 + 1 (резка) | 5 + 1 (резка) | 5 + 1 (резка) | |

| X ход поперечных салазок в основной операции | мм | 40 | 80 | 80 | 80 |

| Ход поперечных салазок по оси X в основной операции с осью Y | 55 | 55 | 55 | ||

| Y ход поперечных салазок в основной операции | мм | 30 | 32 | 32 | 32 |

| X ход поперечных салазок для заднего хода | мм | 75 | 170 | 170 | 170 |

| Z-ход поперечных салазок для заднего хода | мм | 150 | 150 | 150 | 150 |

Макс. количество инструментов количество инструментов | 18 | 31 | 20 | 20 | |

| Макс. количество инструментов для задней операции | 2 | 4 | 4 | 4 | |

| Макс. количество вращающихся инструментов для обратной операции | 1 | 2 | 2 | 2 | |

| Охлаждение шпинделя | С маслом | С маслом | С маслом | С маслом | |

| Фильтрация масла для резки | мкм | 50 | 50 | 50 | 50 |

| Объем масляного бака | л | 900 | 2000 | 2000 | 2000 |

| Стандартный масляный насос: давление на выходе | бара | 4,30 | 4,50 | 4,50 | 4,50 |

| Расход | л/мин | 100 | 140 | 140 | 140 |

| Насос высокого давления (опции): а) выходное давление | бара | 40 | 40 | 40 | 40 |

| расход | л/мин | 40 | 35 | 35 | 35 |

| б) давление на выходе | бара | 80 | 80 | 80 | 80 |

| Расход | л/мин | 37 | 37 | 37 | 37 |

Макс. длина длина | мм | 5920 | 9000 | 9000 | 4550 |

| Макс. ширина | мм | 1440 | 2260 | 2260 | 3220 |

| Высота | мм | 2120 | 2160 | 2160 | 2160 |

| Вес | кг | 7.000 | 15.000 | 14.800 | 14.800 |

| Установленная мощность | кВт | 59 | 140 | 140 | 114 |

| ЧПУ | Фанук | Фанук | Фанук | Фанук | |

| Система программирования | ТБ-ДЕКО АДВ, встроенный ПК | ТБ-ДЕКО АДВ, встроенный ПК | ТБ-ДЕКО АДВ, встроенный ПК | ТБ-ДЕКО АДВ, встроенный ПК |

Патент США на материалы для режущих инструментов из карбида вольфрама. Патент (Патент № 6,617,271, выдан 9 сентября 2003 г.

) № 60/274,582.

) № 60/274,582.ЦИТИРОВАННАЯ ССЫЛКА Патентные документы США 6204213 март 2001 г. Мехротра 501/95.3 5984593 ноябрь 1999 г. Брайант 407/119 5952102 сентябрь 1999 г. Катлер 428/407 5681783 Октябрь 1997 г. Нильссон 501/87 5612264 март 1997 г. Нильссон 501/87 5563107 Октябрь 1996 г. Дубенский 501/87 4828584 май 1989 г. Катлер 51/307 Другие ссылки

Токито, Массо «Механизм искрового плазменного спекания и его применение в керамике»,

Nyu Seramikkusu (1997), 10(10), 43-53.

Дж. Р. Гроза, А. Завальянгос, «Активация спекания внешним электрическим полем», Матер. науч. Eng., A287(2), (2000) 171-177.

Мамору Омари «Спекание, консолидация, реакция и рост кристаллов в искровой плазменной системе (ИПС)», Матер. науч. Eng., A287(2), (2000) 183-188.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

1. Область изобретения

Область изобретения

Настоящее изобретение относится к области материалов из карбида вольфрама, пригодных для резки и износа.

2. Описание предшествующего уровня техники

Материалы из цементированного карбида вольфрама стали рабочей лошадкой для большого числа применений механической обработки и износа. Эти материалы содержат связующую фазу Co, которая обеспечивает спекание при относительно низких температурах, в то время как пластичная фаза обеспечивает относительно высокую ударную вязкость и прочность на разрыв в поперечном направлении. С другой стороны, пластичное связующее Co снижает твердость и температурную стабильность. Однако в последние десятилетия требования к производительности твердосплавных режущих инструментов стали еще более высокими из-за увеличения скорости резания и новых рабочих материалов (суперсплавы, титановые сплавы, композиты с металлической матрицей и т. д.), требующих более высоких температур точки контакта и износостойкости. Для закаленных сталей и жаропрочных сплавов на основе никеля режущие инструменты должны иметь высокую износостойкость на режущей кромке. При высоких скоростях резания температура режущей кромки достигает температуры от 800 до 1000°С, что требует превосходной жаропрочности и износостойкости материала инструмента, не вступающего в реакцию с обрабатываемой деталью. Процессы диффузии в инструментальном материале, которым могут способствовать металлические примеси и остаточные фазы металлических связующих, потенциально могут увеличить износ и должны быть как можно меньше. Обработка относительно хрупкого сплава, такого как чугун, может привести к выкрашиванию кромки режущего инструмента, что требует высокой ударной вязкости и твердости насадки инструмента. В случае обработки алюминия износ преимущественно адгезионный. Стружка может налипать на режущую кромку, снижая качество обрабатываемой поверхности. Следовательно, инструментальный материал должен иметь низкое трение с заготовкой и хорошую теплопроводность, чтобы снизить температуру в точке резания. Особой проблемой обработки титановых сплавов является их высокая ударная вязкость, вызывающая значительный износ инструмента, в частности лункообразование.

При высоких скоростях резания температура режущей кромки достигает температуры от 800 до 1000°С, что требует превосходной жаропрочности и износостойкости материала инструмента, не вступающего в реакцию с обрабатываемой деталью. Процессы диффузии в инструментальном материале, которым могут способствовать металлические примеси и остаточные фазы металлических связующих, потенциально могут увеличить износ и должны быть как можно меньше. Обработка относительно хрупкого сплава, такого как чугун, может привести к выкрашиванию кромки режущего инструмента, что требует высокой ударной вязкости и твердости насадки инструмента. В случае обработки алюминия износ преимущественно адгезионный. Стружка может налипать на режущую кромку, снижая качество обрабатываемой поверхности. Следовательно, инструментальный материал должен иметь низкое трение с заготовкой и хорошую теплопроводность, чтобы снизить температуру в точке резания. Особой проблемой обработки титановых сплавов является их высокая ударная вязкость, вызывающая значительный износ инструмента, в частности лункообразование. Этому способствует сильная реакционная способность Ti со многими материалами для режущих инструментов. В частности, связующая фаза в цементированных карбидах способствует реакции с Ti.

Этому способствует сильная реакционная способность Ti со многими материалами для режущих инструментов. В частности, связующая фаза в цементированных карбидах способствует реакции с Ti.

Следовательно, были предприняты различные попытки уменьшить или исключить содержание связующего в поликристаллическом карбиде вольфрама.

Однако чем ниже становится содержание связующего, тем выше должны быть температура и давление спекания для получения плотных прессовок. Более высокие температуры, необходимые для спекания обычного субмикронного WC, обычно приводят к чрезмерному росту зерен, в результате чего получается хрупкий материал с умеренными характеристиками при механической обработке. В литературе предлагается ряд способов изготовления такого плотного тела. В этом случае можно использовать нестехиометрический карбид вольфрама, который проявляет более высокую реакционную способность при спекании и может консолидироваться при разумных усилиях. Однако нестехиометрия увеличивает рост зерен во время спекания, что нежелательно для режущих инструментов. Подобным образом смеси W, WC, углерода и других карбидов и нитридов способствуют реактивному спеканию, которое ускоряет уплотнение. Нежелательным результатом является то, что увеличивается содержание фаз, более мягких, чем WC, что ограничивает общую твердость и износостойкость, в частности, при высоких температурах. Дополнительные фазы также означают более высокую химическую реакцию с материалом обрабатываемой детали и снижение износостойкости резца, которое становится критическим при температурах около 1000 ° C, которые возникают в современных условиях высокоскоростной обработки, необходимые для современных условий обработки.

Подобным образом смеси W, WC, углерода и других карбидов и нитридов способствуют реактивному спеканию, которое ускоряет уплотнение. Нежелательным результатом является то, что увеличивается содержание фаз, более мягких, чем WC, что ограничивает общую твердость и износостойкость, в частности, при высоких температурах. Дополнительные фазы также означают более высокую химическую реакцию с материалом обрабатываемой детали и снижение износостойкости резца, которое становится критическим при температурах около 1000 ° C, которые возникают в современных условиях высокоскоростной обработки, необходимые для современных условий обработки.

Еще один подход заключается в измельчении карбида вольфрама, не содержащего связующего, с шариками из цементированного карбида вольфрама. Последние производят хорошо распределенное загрязнение кобальтом в порошке. В то время как загрязнение кобальтом улучшает спекаемость порошка WC, рост зерен также может стать проблемой, что снижает вязкость материала при разрушении. Следовательно, прочность и твердость ниже желаемого оптимума. Фактически, все описанные процедуры получения карбида вольфрама без связующего вещества содержат Со, по крайней мере, на уровне загрязнения, превышающем 0,1% по весу.

Следовательно, прочность и твердость ниже желаемого оптимума. Фактически, все описанные процедуры получения карбида вольфрама без связующего вещества содержат Со, по крайней мере, на уровне загрязнения, превышающем 0,1% по весу.

Все методы, в которых используется большее или меньшее количество порошков или порошковых смесей, не содержащих связующих веществ, требуют давления (горячее прессование) и относительно высоких температур, обычно на 200-500°С выше, чем у цементированного карбида. Наиболее распространенными методами являются горячее прессование и горячее изостатическое прессование (ГИП). Если метод спекания допускает высокие давления, такие как HIP, температура может быть снижена, что позволяет поддерживать небольшой размер зерна в спеченном теле. ГИПирование, однако, представляет собой сложный процесс, который требует инкапсуляции сырой прессовки или партии порошка. Процесс инкапсуляции обычно изолирует образец от нежелательных примесей или поверхностных оксидов. Детальный анализ обычно производимого карбида вольфрама без связующего показывает, что между зернами WC всегда существуют небольшие количества остаточных фаз. Это можно преодолеть только путем дополнительной дорогостоящей восстановительной обработки. Традиционное горячее прессование или аналогичные методы, такие как «Быстрое всенаправленное уплотнение», также не обеспечивают адекватной потребности в очистке и обычно являются медленными процессами, что усугубляет проблему роста зерна при более высоких температурах. Загрязняющие примеси могут диффундировать из среды печи в образец, а поверхностные оксиды на частицах порошка обычно незначительно уменьшаются во время спекания, что замедляет уплотнение и снижает прочность спеченного тела.

Это можно преодолеть только путем дополнительной дорогостоящей восстановительной обработки. Традиционное горячее прессование или аналогичные методы, такие как «Быстрое всенаправленное уплотнение», также не обеспечивают адекватной потребности в очистке и обычно являются медленными процессами, что усугубляет проблему роста зерна при более высоких температурах. Загрязняющие примеси могут диффундировать из среды печи в образец, а поверхностные оксиды на частицах порошка обычно незначительно уменьшаются во время спекания, что замедляет уплотнение и снижает прочность спеченного тела.

В патентной литературе также описано применение карбида вольфрама без связующего вещества для обработки титана. Хотя титан, безусловно, является критически важным применением, было бы желательно иметь более универсальный карбид вольфрама, который подходит для более широкого спектра операций обработки и инструментальных материалов.

Таким образом, существует потребность в производстве высокочистого стехиометрического карбида вольфрама с ультрамелким размером зерна, чтобы получить очень прочное, жесткое и твердое тело с превосходной химической и механической стабильностью при высоких температурах и хорошей теплопроводностью.

Существует также потребность в процессе спекания, который был бы быстрым, экономичным и мог бы эффективно удалять поверхностные оксиды, в частности, из наноразмерных порошков.

РЕЗЮМЕ

Раскрыт новый материал из поликристаллического карбида вольфрама, его производство и применение для таких инструментов, как режущие пластины, используемые при точении, фрезеровании, хонинговании и сверлении широкого спектра металлов, пластмасс, керамики и дерева, а также высокоизносящихся материалов. стойкие детали, такие как волоки для волочения проволоки. Материал изготавливается из сверхтонкого, очень чистого порошка карбида вольфрама без каких-либо добавок металлического связующего и спекается по специальной технологии очистки в плотное, прочное, твердое поликристаллическое тело. Режущие инструменты или пластины, изготовленные из этого материала, особенно подходят для высокоскоростной обработки, твердого и чернового точения сталей и сплавов на основе железа, сплавов, трудно поддающихся механической обработке из-за деформационного упрочнения, таких как жаропрочные никелевые сплавы, а также титана и его сплавов. Характеристики раскрытого материала почти сравнимы с характеристиками поликристаллического кубического нитрида бора (cBN), не требуя дорогостоящего процесса производства cBN при сверхвысоком давлении, и существенно превосходят не содержащие связующего вещества материалы для режущего инструмента WC, о которых сообщалось на сегодняшний день.

Характеристики раскрытого материала почти сравнимы с характеристиками поликристаллического кубического нитрида бора (cBN), не требуя дорогостоящего процесса производства cBN при сверхвысоком давлении, и существенно превосходят не содержащие связующего вещества материалы для режущего инструмента WC, о которых сообщалось на сегодняшний день.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ВАРИАНТА

Описанный материал представляет собой по существу свободный от связующего (Co<0,01%), очень чистый карбид вольфрама с высокой относительной плотностью (>98,5%) и очень мелким размером зерна, со средним размером зерна, равным до или ниже 0,5 мкм и предпочтительно ниже 0,2 мкм.

Описанный карбид вольфрама в основном имеет следующие особенности:

Он производится с помощью процесса

, в котором используется высокочистая, ультрадисперсная или наноразмерная партия порошка WC практически без металлических добавок, в котором используется, по крайней мере, частичное нагревание, означающее, что тепло выделяется внутри партии порошка, что может быть достигнуто путем пропускания через нее электрического тока, микроволн или индукционного нагрева. Тем не менее, порошок может быть заключен в токопроводящую форму или форму, которую нагревают одновременно с шихтой порошка при пониженном давлении газа, предпочтительно ниже 10-2 Па, с очень высокой скоростью нагревания, превышающей 100°С. /мин и короткое время выдержки менее 15 минут при максимальной температуре, с возможным приложением механического давления во время спекания.

Тем не менее, порошок может быть заключен в токопроводящую форму или форму, которую нагревают одновременно с шихтой порошка при пониженном давлении газа, предпочтительно ниже 10-2 Па, с очень высокой скоростью нагревания, превышающей 100°С. /мин и короткое время выдержки менее 15 минут при максимальной температуре, с возможным приложением механического давления во время спекания.

с необязательным включением этапа обработки порошка, включающего расширенную шаровую мельницу с шариками WC без связующего вещества в органическом растворителе и этап распылительной сушки для получения гранулированного порошка, пригодного для сухого прессования, или этап фильтрации под давлением с использованием измельченного (и просеянную) суспензию для получения твердой сырой прессовки.

Спеченный компакт

имеет пористость равную или менее 1%.

имеет средний размер частиц, равный или менее 0,5 мкм, но предпочтительно менее 0,2 мкм.

имеет твердость по Виккерсу HV10, равную или лучше 23 ГПа.

имеет вязкость разрушения равную или лучше 8 МПам1/2.

Представляется, что сочетание использования сверхтонкого и чистого порошка WC, нагрева на месте с очень высокой скоростью нагрева, вакуума и без добавок кобальта или примесей кобальта приводит к необычайно тонкой микроструктуре с размерами зерен в диапазоне от 0,1 до 0,5 мкм и повышенную прочность, высокую вязкость разрушения и твердость, что в значительной степени способствует общей превосходной режущей способности, которая значительно превышает опубликованные данные о производительности режущего инструмента. Генерация тепла на месте приводит к более равномерному распределению температуры при более высокой скорости нагрева. Кроме того, он усиливает отслоение поверхностных оксидов. Обычно во время спекания заметное количество материала испаряется, что считается показателем удаления летучих веществ и поверхностных оксидов с поверхности частиц порошка, что обеспечивает лучшее сцепление между частицами. В литературе по «искрово-плазменному спеканию» (SPS) и «технологии активируемого полем спекания» (FAST) описаны предполагаемые механизмы, ответственные за эффекты очистки поверхности. Они связаны с комбинированным действием вакуума, восстановительной атмосферы, созданной с помощью графитовых наборов фильер, эффектов микроразряда и микрораспыления при контакте частиц с частицами и предпочтительного контактного нагрева частиц. В то время как SPS и FAST основаны на импульсном постоянном токе прямоугольной формы, раскрытый инструментальный материал может быть получен с превосходными свойствами путем простого применения выпрямленного или постоянного переменного тока.

Они связаны с комбинированным действием вакуума, восстановительной атмосферы, созданной с помощью графитовых наборов фильер, эффектов микроразряда и микрораспыления при контакте частиц с частицами и предпочтительного контактного нагрева частиц. В то время как SPS и FAST основаны на импульсном постоянном токе прямоугольной формы, раскрытый инструментальный материал может быть получен с превосходными свойствами путем простого применения выпрямленного или постоянного переменного тока.

Мелкозернистая структура в сочетании с более высокой ударной вязкостью, твердостью и прочностью снижает, в частности, абразивный износ в точке контакта заготовки и режущего инструмента во время резания, а также лункообразование, возникающее при обработке титановых сплавов или других материалов, которые создают горячая эрозионная стружка при резании, особенно при высокоскоростной обработке. Исключительные характеристики раскрытого карбида вольфрама без связующего вещества имеют дополнительное преимущество, состоящее в том, что поверхностное покрытие часто не требуется, хотя при покрытии CVD-алмазом твердость режущей кромки может быть увеличена, в то время как WC является лучшим материалом подложки, чем обычно используемый. Инструментальные материалы WC-Co. Бессвязующий WC демонстрирует превосходную жаропрочность, а при использовании защитной атмосферы можно выдерживать более высокие рабочие температуры, учитывая тот факт, что многие материалы для изготовления деталей размягчаются при температурах выше 800°C.

Инструментальные материалы WC-Co. Бессвязующий WC демонстрирует превосходную жаропрочность, а при использовании защитной атмосферы можно выдерживать более высокие рабочие температуры, учитывая тот факт, что многие материалы для изготовления деталей размягчаются при температурах выше 800°C.

Еще одним преимуществом раскрытого материала является широкий спектр рабочих материалов, которые можно обрабатывать, начиная от металлов и заканчивая пластиками, композитами с металлической матрицей, некоторыми видами керамики, камнями и изделиями из дерева. Помимо чернового и высокоскоростного точения, он также обладает значительным потенциалом для улучшения качества обработки поверхности благодаря чрезвычайно тонкой микроструктуре и превосходной стабильности режущей кромки.

Поскольку материал, подобный этому, обычно изготавливается из очень мелкого порошка, техническая задача состоит в том, чтобы укрепить его до полной плотности, не вызывая чрезмерного роста зерен, чтобы сохранить его уникальный набор свойств, т. е. высокую твердость и износостойкость, высокую прочность и вязкость разрушения. .

е. высокую твердость и износостойкость, высокую прочность и вязкость разрушения. .

Точные условия, необходимые для оптимальной консолидации, несколько меняются в зависимости от выбранных конкретных экспериментальных условий. Кроме того, измерения температуры обычно подвержены большим ошибкам измерения. Следовательно, профили нагрева должны определяться экспериментально и должны основываться на контроле скорости спекания. Как правило, скорость нагрева должна быть наибольшей до точки, в которой наблюдается максимальная скорость уплотнения (при условии, что выполняется поиск условия постоянной скорости нагрева). Затем скорость нагревания может быть уменьшена в 2 раза до тех пор, пока скорость уплотнения не выровняется. Время выдержки при максимальных температурах обычно составляет 1-15 мин, в зависимости от деталей эксперимента.

Использование обработки порошка, которая представляет собой мокрый помол с шарами WC без связующего вещества и последующую фильтрацию под давлением или сушку распылением без добавок органического связующего + сухое прессование, приводит к получению более однородной сырой прессовки, которая менее склонна к неоднородному выделению энергии в компакт для спекания. Преимуществом является более однородная микроструктура.

Преимуществом является более однородная микроструктура.

Еще одним важным аспектом является использование порошка карбида вольфрама, состав которого является стехиометрическим. Стехиометрические порошки показывают меньший рост зерна во время спекания, чем нестехиометрические порошки.

Очень быстрый процесс спекания обычно приводит к термическим напряжениям спеченного тела. Эти напряжения можно уменьшить путем отжига материала в течение примерно 1 часа при температуре 1200°С в вакууме или инертной атмосфере и медленного охлаждения в течение 3-5 часов.

Кроме того, было обнаружено, что микроструктуру WC можно изменить путем введения небольших количеств карбида ванадия или карбида хрома в качестве ингибиторов роста зерен в шихту порошка WC. Добавки должны составлять менее 5% по объему, но предпочтительно от 0,1 до 2% по объему. Однако эффективность этих двух ингибиторов роста зерна сильно зависит от размера его частиц. Было обнаружено, что ингибиторы, добавляемые к порошку карбида вольфрама, должны иметь средний размер частиц 100 нм или менее.

Основным преимуществом WC является его электропроводность, позволяющая производить электроэрозионную резку в желаемые формы. Этот метод обычно предпочтительнее шлифовки или распиловки. Шлифовка проводится только для придания инструменту окончательной формы и устранения поверхностных повреждений от электроэрозионной резки. Однако для приведенных ниже примеров для ручной обработки материала до стандартной формы использовалась распиловка и шлифовка. Ожидается, что это привело к несколько более низкому качеству краев. Выполняя более контролируемую подготовку кромки на шлифовальном станке с ЧПУ, качество кромки обычно улучшается, а производительность резки повышается. Соответственно, результаты, показанные ниже, вероятно, будут лучше при использовании шлифовки с ЧПУ для подготовки кромок.

ПРИМЕР 1 Sinterng

25 г сверхтонкого порошка карбида вольфрама с удельной поверхностью 5 м2/г и чистотой по неоксидам 99,99% (OMG America, содержание кислорода: 0,25% по весу) был свободно заполнен графитовой матрицей (длиной 60 мм, внешним диаметром 45 мм, диаметром отверстия 25 мм) и заключен в 2 графитовых поршня (длиной 40 мм). Графит представлял собой высокопрочный графит с пределом прочности при растяжении 85 МПа.

Графит представлял собой высокопрочный графит с пределом прочности при растяжении 85 МПа.

Матрицу помещали в горячий пресс (механический пресс HC265, 30 к, Украина), модифицированный таким образом, что нагрев осуществлялся пропусканием переменного тока через водоохлаждаемые пуансоны и через матрицу. Источник питания был способен вырабатывать переменный ток 3500 А при напряжении 6 В. Температура контролировалась по обратной связи с помощью термопары, прикрепленной к центральной части кристалла. Горячий пресс предварительно нагружали одноосным давлением 70 МПа, дважды продували аргоном и откачивали до конечного давления газа 10-2 Па перед включением нагрева. Был проведен ряд оценочных экспериментов, чтобы найти подходящий профиль нагрева. В дальнейшем для изготовления материала режущего инструмента был использован следующий профиль:

Нагрев в течение 10 мин от 20 до 1530°С, нагрев с 1530 до 1640°С в течение 1 мин, выдержка в течение 2 мин при 1640°С, отключение питания (температуры измерялись на поверхности штампа, примерно на 150-200°С ниже внутренней температуры).

Образцы отжигали при 1200°С в течение 1 ч в атмосфере аргона с охлаждением в течение 5 ч.

Оценка материала

Образцы были охарактеризованы в отношении твердости, ударной вязкости и микроструктуры.

Твердость по Виккерсу и ударная вязкость измерялись по 10 отпечаткам, сделанным под нагрузкой 10 кг на полированных поперечных сечениях образца.

Твердость составила 24,4 ГПа, вязкость разрушения была измерена по длине трещины и составила 9,2 МПам1/2.

СЭМ-микрофотографии поверхности излома. Средний размер зерна был определен равным 0,5 мкм с небольшой долей (менее 1 об.%) в диапазоне 2 мкм.

Химический анализ показал, что содержание кислорода в спеченном теле составляет <0,01 мас.%.

Плотность, измеренная методом Архимеда, составила 98,9% отн. плотность

Подготовка насадок

Образцы из карбида вольфрама распиливали на прямоугольные насадки, шлифовали и формовали на шлифовальном станке BM200/21 (Wendt, Германия) с использованием алмазных кругов на керамической связке с зернистостью 80/63. Доводку долот проводили на станке 2У-8 Walter (Германия), получив шероховатость поверхности Ra 0,16.

Доводку долот проводили на станке 2У-8 Walter (Германия), получив шероховатость поверхности Ra 0,16.

Инструментальные вставки соответствовали спецификациям ISO, для раскрытого WC и эталона WC-Co CSDPR2525F12, для инструмента CBN CRDCR2225F10.

Испытания на точение

Испытания на точение твердосплавными инструментами, изготовленными, как описано выше, и некоторыми серийными инструментами для сравнения проводились на токарном станке для высокоточной обработки (16В05, производства СССР) со следующими рабочими параметрами:

Мощность: 12,5 кВт,

Скорость вращения: 12,5-1600 об/мин

Типичные размеры заготовки: диаметр 100 мм, длина 250 мм изменился диаметр обрабатываемой детали.

Державки: T-MAX (производство Sandvik Coromant, Швеция).

В качестве критерия износа было выбрано время, необходимое для получения износа по задней поверхности (VB) 0,4 мм, и оно было измерено с помощью микроскопа с оптическим разрешением 1 мкм, установленного на токарном станке.

Использовались следующие материалы заготовки:

Сталь Х12М (производства Днепропетровского завода, Украина, содержит 1 % С, 12 % Cr, 1 % Mo; твердость по Роквеллу HRC 56-58, с упрочненным поверхностным слоем 0,2).

Чугун бело-серый С412 (производства Криворожского завода, Украина, твердость по Бринеллю (НВ) 240-280).

Сплав алюминиевый литейный АЛ30 (производства Красноярского алюминиевого завода, Россия, содержит 12 % Si, HB: 90-120).

Титановый сплав ВТ3-1 (производства Запорожского завода титановых сплавов, Украина, содержащий 5 % Al, 2 % Cr, 3 % Mo, HB:260-280.

Сталь 18 XGT производства Криворожского завода, Украина, HRC 55-58, 0,18 % С, 1 % Со, 1 % Mn, 1 % Ti) с продольными канавками (ширина 5 мм, шаг 3 мм), Используется для прерывистого резания.

Для сравнения были испытаны следующие режущие инструменты:

WC-Co, BK8 (производство Кировоградский завод твердых сплавов, Украина, содержит 8% Co, размер частиц WC 1-2 мкм).

Режущий инструмент Al2O3 HCl (производство Nippon Technical Ceramics, Япония)

Режущий инструмент на основе cBN Гексанит-П (производство Полтавский алмазный завод, Украина, сопоставим с амборитом)

Ориентация/геометрия инструмента

Инструмент раскрыт и справочный инструмент WC-Co: &phgr; (угол режущей кромки): 45°, &phgr;1 (угол передней режущей кромки): 45°, &ggr; (передний угол инструмента): 6°, &lgr; (угол наклона режущей кромки инструмента): 0°

Глинозем и Гексанит-П: &phgr;: 45°, &phgr;1:45°, &ggr;:-6°, &lgr;:0°

В таблице ниже приведены параметры резания и время в минутах, необходимое для достижения 0,4 мм износ стали Х12М и стали 18ХГТ (прерывистое резание):

Прервано Превращение

резка Скорость резания/м/мин

100

100

100

300

300

300

500

500

500

200* скорость подачи/мм/об

0,1

0,5

1,0

0,1

0,5

1,0

0,1

0,5

1,0

0,5 глубина резания/мм

0,5

2. 0

4.0

0,5

2.0

4.0

0,5

2.0

4.0

2 Инструменты

WC-Co

12

8

5

8

6

3

3

2

0,5

3 дискл. Туалет

30

28

20

25

22

10

20

15

12

25 Глинозем

21

15

8

10

8

5

8

5

3

сломанный КБН

34

2922

27

23

11

22

15

13

24

0

4.0

0,5

2.0

4.0

0,5

2.0

4.0

2 Инструменты

WC-Co

12

8

5

8

6

3

3

2

0,5

3 дискл. Туалет

30

28

20

25

22

10

20

15

12

25 Глинозем

21

15

8

10

8

5

8

5

3

сломанный КБН

34

2922

27

23

11

22

15

13

24

Инструмент из WC-Co имеет тенденцию к налипанию во время черновой токарной обработки, характер износа для раскрытого WC без связующего обычно является абразивным и, по-видимому, более устойчив к адгезионному износу, чем WC-Co. Прерывистое резание показывает, что раскрытый инструментальный материал WC без связующего по-прежнему значительно превосходит WC-Co, несмотря на его более низкую вязкость разрушения. Примечательно, что для прерывистого резания раскрытый WC не уступает, если не превосходит инструмент cBN.

В таблице ниже приведены параметры резания и время в минутах, необходимое для достижения износа 0,4 мм для других металлов/сплавов.

Титан

Квасцы- Белый серый чугун

сплав

inum* C412

БТ3-1

АЛ30

Al-SiC Заготовка: Резка

100

300

500

300

300

150 скорость/м/мин Подача мм/об

0,5

0,5

0,5

0,5

0,5

0,5 Глубина реза/мм

2

2

2

2

2

2 Инструменты: WC-Co

8

2

1

5

45

14 дискл. Туалет

25

22

18

30

121

38 Глинозем

20

16

10

15

92

12 КБН

28

23

19

33

132

41 *): с охлаждающей жидкостью, 3% раствором соды.

Туалет

25

22

18

30

121

38 Глинозем

20

16

10

15

92

12 КБН

28

23

19

33

132

41 *): с охлаждающей жидкостью, 3% раствором соды.

Описанный WC превосходит WC-Co и глинозем во всех применяемых условиях (с точки зрения износостойкости), таким образом демонстрируя большую универсальность в использовании в отношении материалов заготовки и условий резания. Это предполагает, что раскрытый инструмент WC превосходит любой другой распространенный материал режущего инструмента, доступный в настоящее время, за исключением суперабразивов, таких как cBN или алмаз. Он особенно хорошо подходит для твердого точения, чернового точения и высокоскоростной обработки. Однако износостойкость близка к износостойкости cBN, таким образом, описанный WC без связующего может во многих случаях заменить инструменты cBN. Благодаря более простому, менее капиталоемкому и, следовательно, более дешевому производственному процессу, экономические показатели производства раскрытого WC намного лучше, чем у инструментов cBN.

Результаты также предполагают, что раскрытый инструментальный материал WC в равной степени превосходен при точении других типов MMC, керамики, пластика и изделий на основе дерева.

Хорошие механические свойства чистого, ультрамелкозернистого, не содержащего Co WC (износостойкость, прочность, модуль Юнга, вязкость разрушения) предполагают, что этот материал также потенциально полезен для сверления, фрезерования и хонингования металлов, пластмасс и дерева. продукты на основе.

Различные пластмассы и акриловые стекла были вырезаны для чистовой обработки в условиях, показанных ниже. Чистоту поверхности измеряли профилометром (Profilograph 209).).

Режущие инструменты

WC-Co (BK8)

Раскрытый туалет Скорость резания / м/мин

300

300 Скорость подачи/мм/об

0,1

0,1 Глубина резания

0,1

0,1 Материалы заготовок

Шероховатость поверхности/Ra Гетинакс

1,5

0,8 Стеклотекстолит

2. 0

1,25 Стеклопластик

2,5

1,0

0

1,25 Стеклопластик

2,5

1,0

Для всех трех пластиковых материалов раскрытый WC значительно более эффективен для получения хорошего качества поверхности, чем инструмент WC-Co.

ПРИМЕР 2 Режущий инструмент из Microwave Sintered WC

60 г порошка карбида вольфрама измельчали с 90 г не содержащими кобальта шариками из карбида вольфрама (средний диаметр: 4 мм) в н-гексане в течение прибл. 170 часов на вальцовой мельнице. 3 мл суспензии заливали в набор фильер для фильтрации под давлением и уплотняли в течение ок. 20 мин в твердую таблетку размером 20 мм при постоянном давлении 5 МПа. Таблетку сушили в условиях окружающей среды в течение 3 часов, а затем еще 2 часа при 400°С в вакуумной печи (10-3 Па).

Микроволновая печь лабораторного типа, работающая на частоте 2,45 ГГц (одномодовая), была доступна с программируемой непрерывной выходной мощностью до 1000 Вт. Печь была оборудована перестраиваемым микроволновым резонатором, содержащим отделение для образцов, подходящее для работы в контролируемой атмосфере. и пониженное давление. Образец помещали в тигель из пористого оксида циркония (пористость около 80-85%), который закрывали крышкой из оксида циркония. Крышка из диоксида циркония содержала отверстие диаметром 4 мм для контроля температуры с помощью двухцветного пирометра через оптический порт. Отсек для образцов вакуумировали до давления ок. 10-3 Па. Спекание проводилось путем линейного увеличения мощности в течение 5-10 мин до прибл. 700 Вт с временем выдержки от 2 до 20 мин. Было обнаружено, что подходящий температурный диапазон для спекания составляет 1840-189°С.0°C. Необходимо было провести ряд экспериментов, чтобы найти условия, обеспечивающие получение образца с максимальной относительной плотностью 98,7%. Заметное количество WC испарялось и осаждалось на оксиде циркония. Этот образец был переработан в инструментальную вставку, как подробно описано в Примере 1, и испытан в условиях, указанных ниже.

Печь была оборудована перестраиваемым микроволновым резонатором, содержащим отделение для образцов, подходящее для работы в контролируемой атмосфере. и пониженное давление. Образец помещали в тигель из пористого оксида циркония (пористость около 80-85%), который закрывали крышкой из оксида циркония. Крышка из диоксида циркония содержала отверстие диаметром 4 мм для контроля температуры с помощью двухцветного пирометра через оптический порт. Отсек для образцов вакуумировали до давления ок. 10-3 Па. Спекание проводилось путем линейного увеличения мощности в течение 5-10 мин до прибл. 700 Вт с временем выдержки от 2 до 20 мин. Было обнаружено, что подходящий температурный диапазон для спекания составляет 1840-189°С.0°C. Необходимо было провести ряд экспериментов, чтобы найти условия, обеспечивающие получение образца с максимальной относительной плотностью 98,7%. Заметное количество WC испарялось и осаждалось на оксиде циркония. Этот образец был переработан в инструментальную вставку, как подробно описано в Примере 1, и испытан в условиях, указанных ниже. Измерения твердости и вязкости разрушения проводили, как описано в Примере 1, и на изломанных поверхностях проводили оценку микроструктуры для определения размера зерна.

Измерения твердости и вязкости разрушения проводили, как описано в Примере 1, и на изломанных поверхностях проводили оценку микроструктуры для определения размера зерна.

&phgr; (угол режущей кромки): 45°, &phgr;1 (угол передней режущей кромки): 45°, &ggr; (передний угол инструмента): 6°, &lgr; (угол наклона режущей кромки инструмента): 0°

Материал заготовки: сталь Х12М, скорость резания: 300 м/мин, подача: 0,5 мм/об, глубина резания: 2 мм.

Свойства инструмента

Средний размер зерна: 0,4 мкм

Твердость: 24,4+/-0,4 ГПа

Прочность на излом: 9,6+/-0,6 МПам1/2 Время износа (

| Длина между центрами | 850 мм |

| Центральная высота | 180 мм |

| Ø над кроватью | 360 мм |

| Ø над поперечной направляющей | 190 мм |

| Носик шпинделя | |

| Отверстие шпинделя | 46 мм |

| Мощность двигателя шпинделя | 5,59284 кВт |

| Капитальный ремонт | № |

| Задняя бабка | № |

| Постоянно | № |

| ——————- | |

| Рабочее время | |

| Время работы без подзарядки | |

| Государственный | хороший |

| По местным нормам | да |

| Статус | видимый |

| Тип клиента | Реселлер |

| Действует с | 2015 |

| Предложения онлайн | 372 |

| Последнее действие | 12 октября 2022 г. |

Хотя здесь это подробно не исследовано, можно сделать вывод, что прочность материалов (на растяжение, поперечную прочность на излом, прочность на излом) также значительно улучшается, что в целом приводит к гораздо лучшим характеристикам износа, чем у крупнозернистого WC (средний размер зерна> 1 мкм).

Хотя здесь это подробно не исследовано, можно сделать вывод, что прочность материалов (на растяжение, поперечную прочность на излом, прочность на излом) также значительно улучшается, что в целом приводит к гораздо лучшим характеристикам износа, чем у крупнозернистого WC (средний размер зерна> 1 мкм).