Токарный станок 1е61м: 1Е61М Станок токарно-винторезный повышенной точности Схемы, описание, характеристики

alexxlab | 23.09.2019 | 0 | Токарный

1Е61М Станок токарно-винторезный повышенной точности Схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 1Е61М

Производитель токарно-винторезного станка повышенной точности 1Е61М – Ульяновский машиностроительный завод им. Володарского многопрофильное предприятие, выпускавшее патроны к нарезному стрелковому оружию, автомобильные свечи зажигания, станки токарно-винторезные, грузоподъемное оборудование, автоматические роторные линии, бесконтактные пускатели, цепи пильные, тяговые, приводные, роликовые, ЗИП к сельхозмашинам и товары народного потребления.

Завод выпускал универсальные токарно-винторезные станки моделей: ТВ-01, ТВ-01М, 1Е61, 1Е61М, 1Е61МТ, 1Е61ВМ, 1Е61ПМ, С1Е61ВМ, С1Е61ПМ, УТ16ВМ, УТ16ПМ, УТ16ВМТ, УТ16ПМТ, УТ-320.

Станки, выпускаемые Ульяновским машиностроительным заводом им. Володарского

1Е61М Назначение и область применения токарно-винторезного станка

Токарные станки моделей 1Е61М созданы на базе станка ТВ-01М и относятся к классу легких токарных станков. Начало серийного выпуска станка 1е61 – 1965 год. Выпуск следующей модели 1Е61ПМ, 1Е61ВМ начался в 1975 году.

Станок токарно-винторезный модели

Гладкие цилиндрические поверхности обтачивают при закреплении заготовок в трехкулачковом патроне проходным резцом.

Растачивание цилиндрических поверхностей – это обработка резанием предварительно просверленного или необработанного отверстия расточным резцом.

Подрезание, протачивание канавок и отрезание выполняются с целью придания заготовке определенной Формы, размера и шероховатости.

Наружные канавки протачивают прорезными резцами. Отрезку осуществляют отрезными резцами.

Обработку наружных конических поверхностей в зависимости от длины конусной части и угла уклона конической поверхности можно обтачивать широким резцом, поворотом салазок верхнего продольного суппорта, поперечным смещением корпуса задней бабки при помощи копировально-конусной линейки.

Обработка отверстий. На токарном станке можно сверлить, а также обрабатывать отверстия (рассверливать, развертывать, зенкеровать, выполнять цилиндрическое и коническое растачивания).

Описание конструкции токарно-винторезного станка

Привод станка осуществляется от индивидуального электродвигателя мощностью 4,5 кВт и числом оборотов в минуту 1335.

Клиноременной передачей движение передается на приемный шкив коробки скоростей. От коробки скоростей шестью клиновыми ремнями движение передается дальше, на шкив передней бабки, а затем при помощи зубчатой муфты — на шпиндель.

Нарезание резьб повышенной точности обеспечивается возможностью соединения ходового винта непосредственно с соответствующим комплектом сменных шестерен на гитаре, минуя всю цепь коробки подач.

Станок также позволяет нарезать резьбы нормальной точности

Цепь подачи станка имеет звено увеличения шага, посредством которого достигается восьмикратное увеличение табличного значения подач и шагов резьб.

Включая звено увеличения шага, можно производить нарезку крутых резьб, прорезать всевозможные крутые спирали, нарезать многозаходные червяки и выполнять ряд специальных работ.

Фартук станка имеет механизм «падающего» червяка, автоматически выключающего продольную и поперечную подачи при работе с неподвижными упорами. Одновременно этот механизм предохраняет станок от поломок при перегрузке. Но при работе ходовым винтом пользоваться продольным упором недопустимо.

В средней части шпиндельной бабки помещен клиновой приводной шкив, смонтированный на двух шарикоподшипниках. Таким образом, шпиндель разгружен от натяжения клиновых ремней.

Смазка передней бабки автоматическая, от отдельного масляного насоса. Включение главного электродвигателя и включение масляного насоса сблокированы, чем исключена возможность работы шпиндельной бабки без смазки.

Подвод смазочно-охлаждающей жидкости в зону резания производится электронасосом, включение которого осуществляется по мере надобности от отдельного выключателя.

Реверсирование главного движения станка — электрическое. Торможение вращения шпинделя производится противотоком в электродвигателе.

Применяемый на станке электродвигатель с повышенным скольжением обеспечивает повышение частоты реверсирования при нарезании резьб.

Производственные возможности станка значительно расширяются с помощью ряда дополнительных принадлежностей, прилагаемых к станку по особому заказу за отдельную плату.

Станок обеспечивает высокую точность при соблюдении следующих пунктов:

- Не допускать установку станка вблизи машин ударного действия и машин, вызывающих внешние вибрации.

- Станок должен быть установлен в чистом светлом помещении, но в то же время его следует предохранять от прямого солнечного света.

- Не допускать установку станка вблизи приборов отопления.

- Температура в помещении должна поддерживаться в пределах 18—20° С.

Модификации токарно-винторезного станка Ульяновского машиностроительного завода им. Володарского

- ТВ-01 – 1949 год, первая модель серии токарно-винторезных станков Ø 340 х 1000 мм

- ТВ-01М – токарно-винторезный станок

- 1Е61 – 1955 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

- 1Е61М – 1965 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

- 1Е61МТ – токарно-винторезный станок высокой точности, Ø 320 х 710

- 1Е61МТС – токарно-винторезный станок повышенной точности специализированный

- 1Е61ПМ, 1Е61ВМ – 1975 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

- 1Е61ПМа – токарно-винторезный станок повышенной точности, Б/с главный привод, Ø 320 х 710

- 1Е61ПМФ3 – токарно-винторезный станок повышенной точности с ЧПУ “ФС-2К”, Ø 250 х 630

- с1Е61ПМ, с1Е61ВМ – токарно-винторезный станок повышенной точности специализированный, Ø 320 х 710

- УТ16П, УТ16В – 1982 год, токарно-винторезный станок высокой точности, Ø 320 х 710 мм

- УТ16ПМ, УТ16ВМ – 1987 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

- УТ16ПМТ, УТ16ВМТ – 1987 год, токарно-винторезный станок повышенной точности, Б/с главный привод

- УТ16Ф3 – 1983 год, токарно-винторезный станок с ЧПУ “Луч-2Т”, Ø 200 х 630 мм

- УТ16Д – токарно-винторезный станок повышенной точности

Б/с главный привод – бесступенчатый привод шпинделя на двигателе постоянного тока или тиристорном преобразавателе частоты.

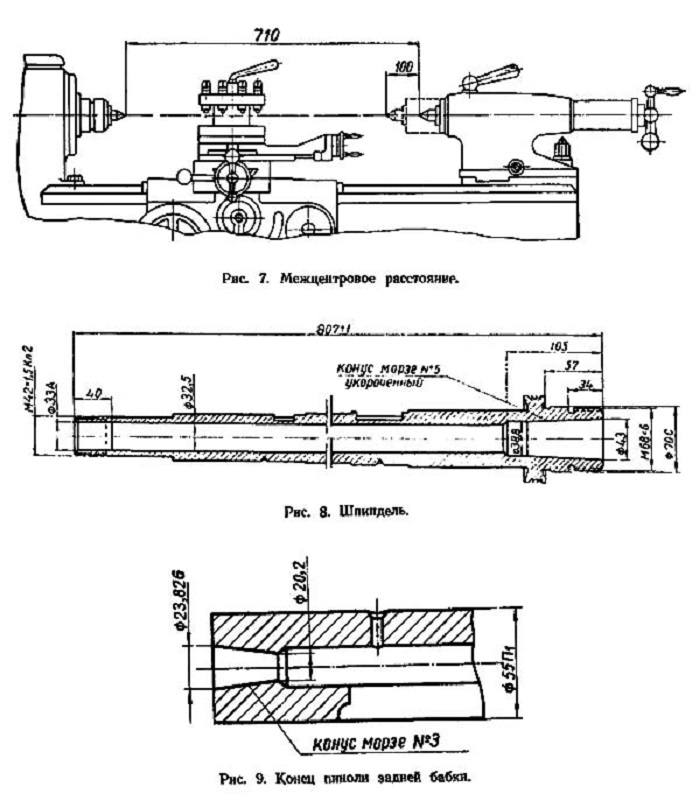

Габариты рабочего пространства и присоединительные базы токарно-винторезного станка 1Е61М

Габариты рабочего пространства токарного станка 1е61м

Габариты рабочего пространства токарного станка 1е61м

Станина токарно-винторезного станка 1е61м

Станина токарно-винторезного станка 1е61м. Смотреть в увеличенном масштабе

1Е61М Общий вид универсального токарно-винторезного станка модели

Фото токарно-винторезного станка 1е61м

Фото токарно-винторезного станка 1е61м. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 1е61м

Фото токарно-винторезного станка 1е61м. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 1е61м

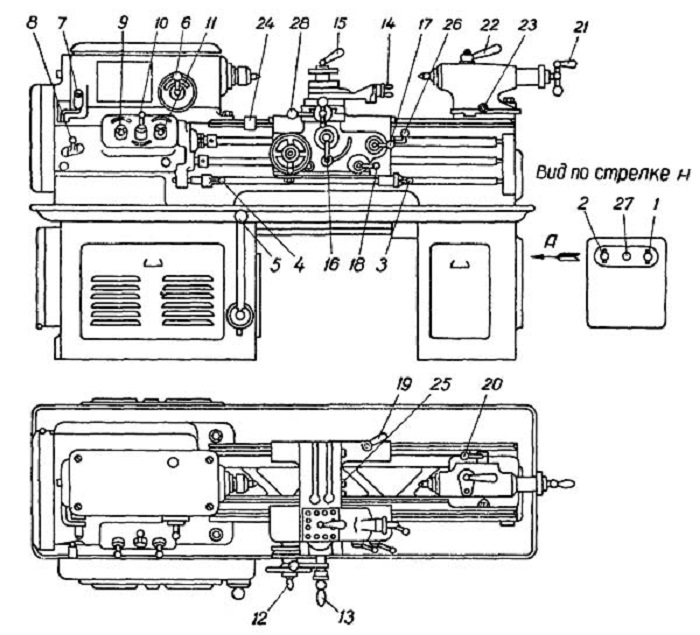

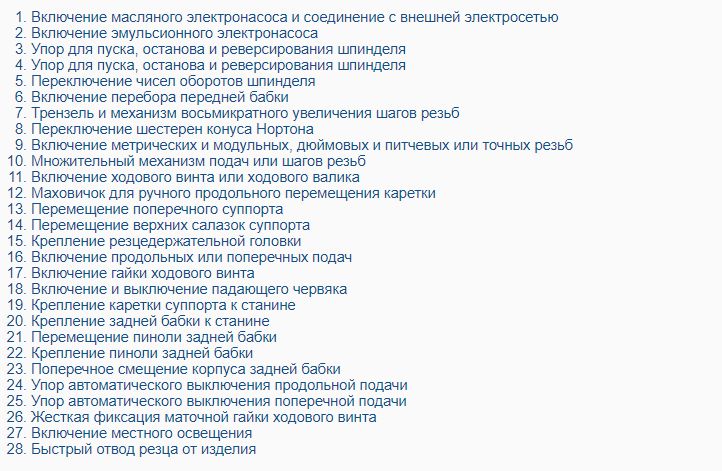

1Е61М Расположение основных узлов и органов управления станком

Расположение органов управления станком 1е61м

Перечень органов управления токарным станком 1Е61М

- Включение масляного электронасоса и соединение с внешней электросетью

- Включение эмульсионного электронасоса

- Упор для пуска, останова и реверсирования шпинделя

- Упор для пуска, останова и реверсирования шпинделя

- Переключение чисел оборотов шпинделя

- Включение перебора передней бабки

- Трензель и механизм восьмикратного увеличения шагов резьб

- Переключение шестерен конуса Нортона

- Включение метрических и модульных, дюймовых и питчевых или точных резьб

- Множительный механизм подач или шагов резьб

- Включение ходового винта или ходового валика

- Маховичок для ручного продольного перемещения каретки

- Перемещение поперечного суппорта

- Перемещение верхних салазок суппорта

- Крепление резцедержательной головки

- Включение продольных или поперечных подач

- Включение гайки ходового винта

- Включение и выключение падающего червяка

- Крепление каретки суппорта к станине

- Крепление задней бабки к станине

- Перемещение пиноли задней бабки

- Крепление пиноли задней бабки

- Поперечное смещение корпуса задней бабки

- Упор автоматического выключения продольной подачи

- Упор автоматического выключения поперечной подачи

- Жесткая фиксация маточной гайки ходового винта

- Включение местного освещения

- Быстрый отвод резца от изделия

Основные узлы токарного станка и их назначение

Источником движений в станке является электродвигатель, который через коробку скоростей (редуктор) передает вращение на шпиндель, а от шпинделя через гитару сменных зубчатых колес и коробку подач вращение передается на ходовой винт м (при нарезке резьбы) или на ходовой вал Н (при других токарных операциях).

Торможение шпинделя осуществляется противотоком.

Короткие заготовки закрепляются в кулачковом патроне, а правый конец длинной заготовки поддерживается центром, расположенным в пиноли задней бабки.

Задняя бабка используется также для закрепления и подачи сверла и другого осевого инструмента.

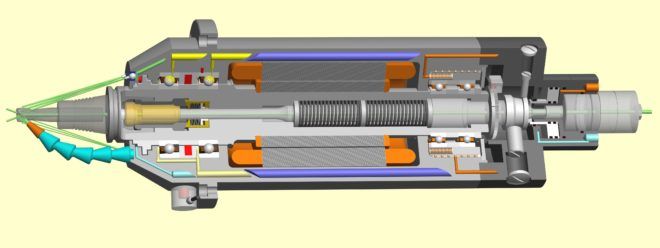

Суппорт служит для осуществления перемещений закрепленного в резцедержателе резца в продольном и поперечном направлениях.

Механизм фартука преобразует вращательное движение ходового вала или ходового винта в поступательное движение суппорта.

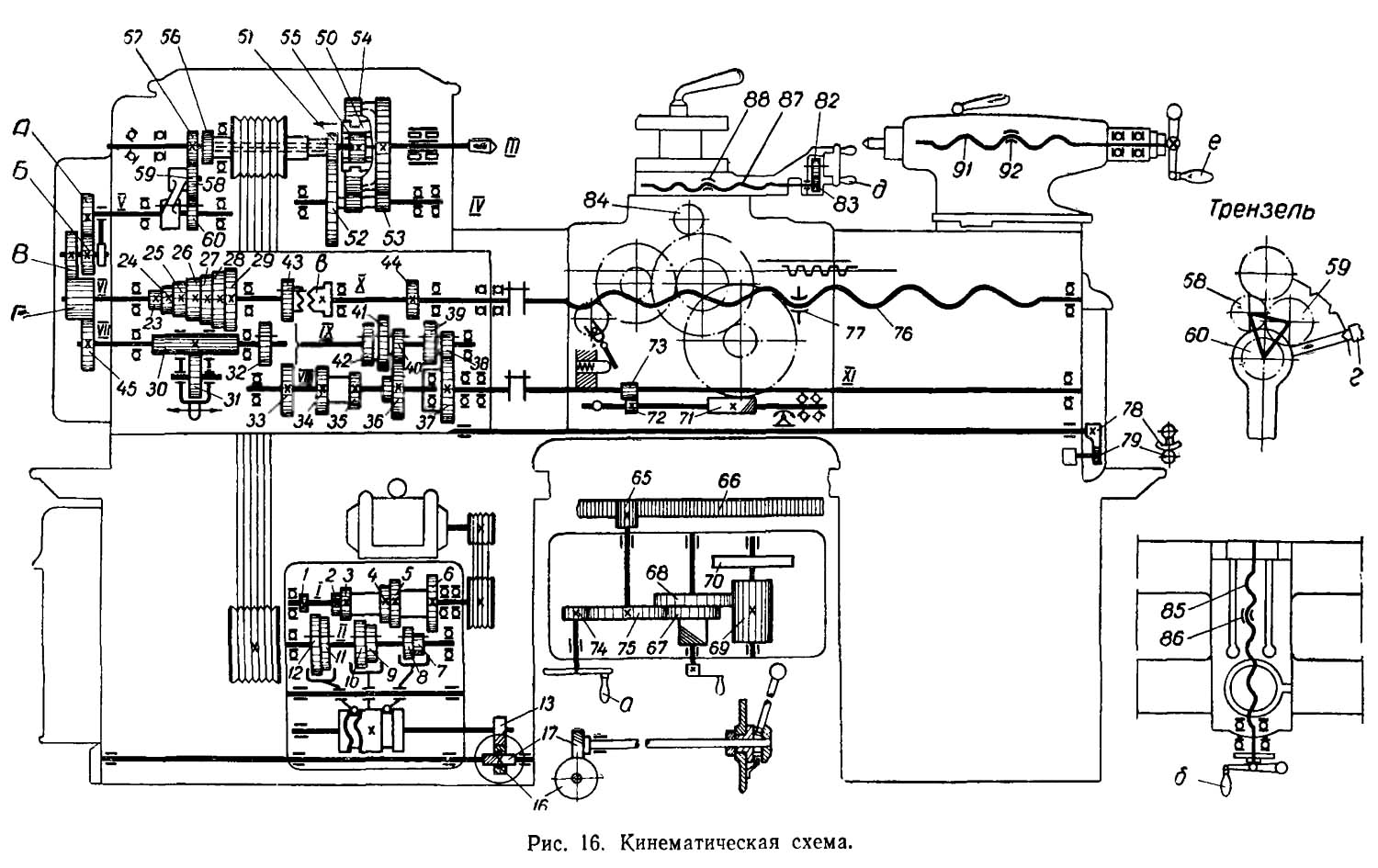

1Е61М Кинематическая схема токарно-винторезного станка

Кинематическая схема токарно-винторезного станка 1е61м

Схема кинематическая токарно-винторезного станка 1Е61М. Смотреть в увеличенном масштабе

Рабочие движения в станке

При обработке заготовок на станке осуществляется два рабочих движения:

- главное движение – вращение шпинделя вместе с заготовкой

- движение подачи:

- продольная подача резца, закрепленного в резцедержателе суппорт

- поперечная подача резца

- продольная (осевая) подача сверла , зенкера или развертки, закрепленных в пиноли задней бабки.

Вращение шпинделя осуществляется электродвигателем (М) через редуктор (Р), имеющий 6 ступеней скоростей, далее через клиноременную передачу на шпиндельный шкив и затем через зубчатые колеса перебора передней бабки или, минуя перебор, непосредственно на шпиндель.

Изменения частот вращения шпинделя достигаются передвижением блоков шестерен 7-8, 9-10, 11-12 редуктора по шлицевому валику П и переключения шестерен 52-53 перебора передней бабки.

На рис. 2.3 показана схема привода движения подачи, который предназначен для передачи движения от шпинделя к суппорту, а также для выбора величины подачи и изменения ее направления.

Движение подачи сообщается от конечного звена привода главного движения – шпинделя с помощью зубчатого колеса 57 реверсивного механизма.

Привод движения подачи станка (рис.2.3) состоит из реверсивного механизма, гитары сменных шестерен (С),коробки подач (б) с ходовым винтом (М) и ходовым валиком (Н) фартука (К).

Продольное и поперечное перемещения суппорта при обтачивании производится механически при помощи ходового валика XI через механизм коробки подач и фартука или при помощи ходового винта (Л) и разъемной гайки.

Ручное продольное перемещение суппорта осуществляется маховичком (12) через шестерни 74-75-65 (рис.2.2, 2.3).

Поперечное перемещение суппорта от руки осуществляется через винт 85 и гайку 86 при помощи рукоятки 13.

Реверсивный механизм предназначен для изменения направления движения ходового винта или ходового валика, обеспечивая перемещение суппорта с резцом справа – налево или слева – направо.

Коробка подач, расположенная передней стороны станка, позволяет переключением рукояток быстро изменить величину подачи.

1Е61М Расположение рукояток управления коробкой подач

Расположение рукояток управления коробкой подач станка 1е61м

Назначение рукояток управления коробки подач токарного станка 1Е61М

- Рукоятка конуса Нортона

- Гитара

- Передняя бабка

- Дюймовые и питчевые резьбы

- Метрические и модульные резьбы

- Точные резьбы

- Рукоятка множительного механизма подач

- Ходовой валик

- Ходовой винт

- Ручка переключения

- Ручка настройки

1Е61М Схема настройки гитары токарного станка 1е61м

Схема настройки гитары токарного станка 1е61м

- а) Настройка гитары на точные, нормальные, метрические и модульные резбы

- б) Настройка гитары на нормальные, дюймовые и питчевые резбы

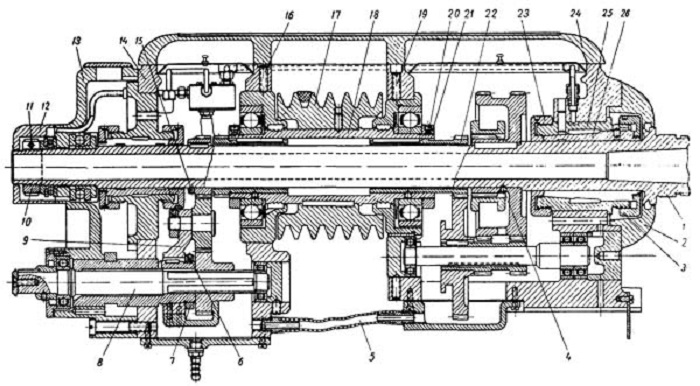

1Е61М Передняя бабка токарно-винторезного станка

Передняя бабка токарно-винторезного станка 1е61м

Особенности разборки и сборки станка 1Е61М при ремонте

При разборке станка в случае ремонта или по другой причине необходимо обратить внимание на следующее:

- Отключить станок от электросети, прежде чем приступить к его разборке

- отсоединить нагнетательную 3 и сливную 13 трубки от масляной системы (рис.21)

Прежде чем снять шпиндельную бабку со станка необходимо:

- снять клиновые ремни со шкива коробки скоростей

- отвернуть четыре болта Ml4, крепящих шпиндельную бабку к станине (два болта находятся внутри корпуса в задней части бабки)

- снять бабку со станины

Для снятия клиновых ремней передней бабки необходимо вынуть шпиндель передней бабки, а затем ступицу с сидящим на ней шкивом.

Чтобы вынуть шпиндель 1 из корпуса передней бабки, необходимо снять верхнюю крышку 24, задние крышки 12, 13 и передний фланец 2. Вместе с задней крышкой вынуть трензельный валик 8. С конца шпинделя вывернуть гайку 10, предварительно ослабить винт 11. Затем ослабить гайку 3, а гайкой 23 путем навертывания на втулку 25 ослабить вкладыш 26, тем самым увеличится зазор между шпинделем и вкладышем. Таким же образом проделать с задним подшипником скольжения. После вывернуть стопорные винты шестерен трензеля 15 и перебора 4. Далее при помощи свинцового молотка выбивать слабыми ударами шпиндель.

Для снятия шкива со ступицей из корпуса передней бабки необходимо снять задний фланец 14, ослабить стопорный винт 6 и отвернуть гайку 7, затем вынуть трензель 9. Дальше необходимо ослабить стопорный винт 20, отвернуть гайку 21, ослабить установочные винты 19 и 16. После этого ударами в торец переборной шестерни 22 выбить ступицу 18 вместе со шкивом 17.

Снять сливную резиновую трубку 5 и вынуть клиновые ремни. Сборка передней бабки будет происходить в обратном порядке.

Разборка остальных узлов станка, ввиду ясности демонтажа, пояснения не требует.

Регулирование станка

Регулирование клина поперечных салазок

Жесткое соединение поперечных салазок суппорта с кареткой достигается путем регулирования клина салазок (рис. 23).

Для подтяжки клина необходимо ослабить винт 1, винтом 2 поджать клин 3 таким образом, чтобы плавность хода салазок была сохранена. После подтяжки винт 1 завернуть до упора.

Регулирование клина верхнего суппорта

Зазор в направляющих верхних салазок выбирается винтом 1, который своим буртом входит в паз клина 2 (рис. 24).

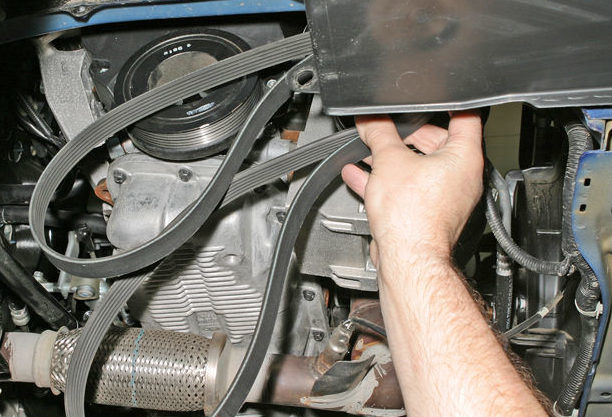

Регулирование натяжения клиновых ремней

При вытягивании клиновых ремней их необходимо натянуть. Для натяжения клиновых ремней, передающих движение от электромотора к коробке скоростей, необходимо снять переднюю и заднюю крышки у передней тумбы станка (рис. 25), ослабить гайку 1 и 2, винтом 3 подтянуть салазки с электромотором по продольным пазам на необходимую величину натяга ремней. Достигнув нормального натяжения ремней, гайки 1 и 2 завернуть до отказа.

Для натяжения шпиндельных ремней 3 (рис. 26) необходимо открыть заднюю крышку передней тумбы, ослабить гайку 1, гайкой 2 натянуть клиновые ремни до необходимого натяга. Достигнув таким образом нормального натяжения ремней, гайку 1 завернуть до упора.

Регулирование подшипника шпинделя

Передняя конусная шейка шпинделя 1 (рис. 27) вращается в специальном двухрядном роликовом подшипнике 2.

Внутреннее кольцо подшипника имеет коническое отверстие с конусностью 1:12, благодаря чему имеется возможность регулирования величины радиального зазора шпинделя. При правильно отрегулированном радиальном зазоре шпиндель должен легко вращаться от руки (отсутствие заедания), и при точении не должно быть дробления.

Задняя шейка шпинделя вращается в шариковом радиально-упорном подшипнике 4, работающем в паре с упорным шарикоподшипником 3, воспринимающим на себя усилия в обоих направлениях и радиальное усилие.

Для предварительного натяга радиально-упорного подшипника 4 с целью устранения радиального и осевого зазора служит гайка 5, зажатая на шпинделе винтом 6.

Регулирование переднего подшипника 2 производить следующим образом: ослабить стопорный винт 8 в гайке 7, помещенный внутри передней бабка, подтянуть внутреннее кольцо подшипника 2 путем навертывания гайки 7 на шпиндель. Таким образом, внутреннее кольцо подшипника надвигается на конусную шейку шпинделя, несколько раздается в радиальном направлении, и, тем самым, устраняется радиальный зазор в переднем подшипнике. При этом шпиндель должен легко провертываться вручную при включенном переборе. После выборки радиального зазора законтрить гайку 7 стопорным винтом 8.

В случае замены подшипников шпинделя новыми подшипниками необходимо произвести соответствующие проверки шпинделя на точность согласно ГОСТ 1969-43.

Предохранительное устройство

При работе на станке имеют место случаи, когда из-за невнимательности токаря, который вовремя не выключает ходовой винт станка, фартук набегает на коробку подач и происходит поломка фартука.

В целях предупреждения аварий по вышеуказанной причине предусмотрено соединение ходового винта с коробкой подач через срезной штифт.

Рекомендуем Вам в эксплуатируемых на вашем предприятии моделях ТВ-01, 1E61 и 1Е61МТ применить предлагаемую конструкцию муфты со срезным штифтом, которая в значительной мере будет гарантировать фартук от поломок (рис. 29, 30, 31).

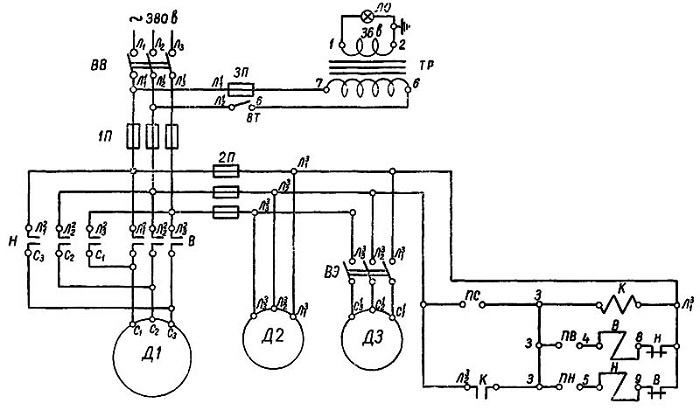

Электрооборудование станка

Электрическая схема токарного станка 1е61м

На станке установлены 3 трехфазных короткозамкнутых асинхронных электродвигателя на напряжение 220/380 В:

- Д1 — главный электродвигатель типа АОС 51/4 исполнения Щ-2 мощностью 4,5 кВт, 1335 об/мин

- Д2 — электронасос смазки типа ПА-22 мощностью 0,125 кВт, 2800 об/мин

- Д3 — электронасос подачи охлаждающей жидкости типа ПА-22 мощностью 0,125 кВт, 2800 об/мин

Электрооборудование станка смонтировано на напряжение 380 В.

В случае необходимости станок с электрооборудованием на напряжение 220 В может быть выполнен только по особому заказу.

1Е61 Станок токарно-винторезный повышенной точности. Видеоролик.

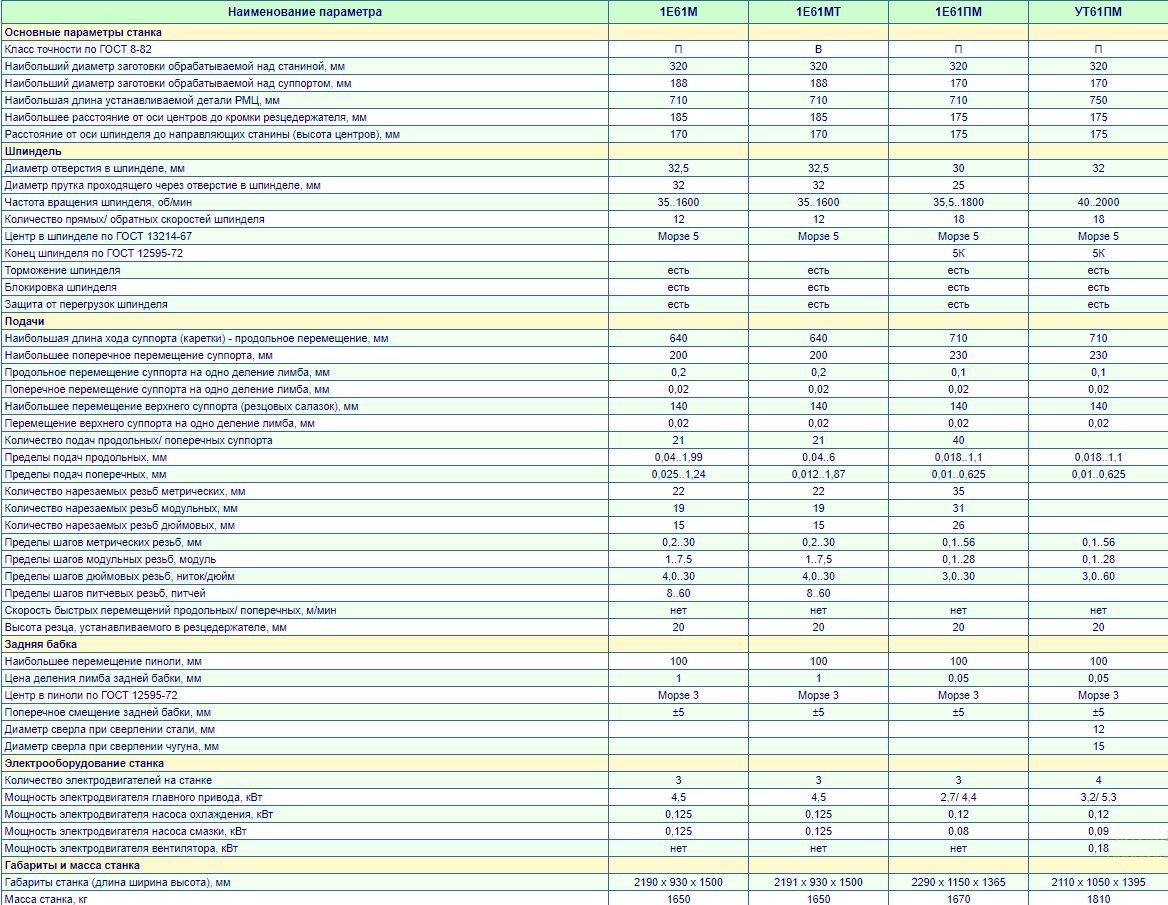

Основные технические характеристики токарного станка 1Е61М

| Наименование параметра | 1Е61М | 1Е61МТ | 1Е61ПМ | УТ61ПМ |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Класс точности по ГОСТ 8-82 | П | В | П | П |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 320 | 320 | 320 | 320 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 188 | 188 | 170 | 170 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 710 | 710 | 710 | 750 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 185 | 185 | 175 | 175 |

| Расстояние от оси шпинделя до направляющих станины (высота центров), мм | 170 | 170 | 175 | 175 |

| Шпиндель | ||||

| Диаметр отверстия в шпинделе, мм | 32,5 | 32,5 | 30 | 32 |

| Диаметр прутка проходящего через отверстие в шпинделе, мм | 32 | 32 | 25 | |

| Частота вращения шпинделя, об/мин | 35..1600 | 35..1600 | 35,5..1800 | 40..2000 |

| Количество прямых/ обратных скоростей шпинделя | 12 | 12 | 18 | 18 |

| Центр в шпинделе по ГОСТ 13214-67 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 |

| Конец шпинделя по ГОСТ 12595-72 | 5К | 5К | ||

| Торможение шпинделя | есть | есть | есть | есть |

| Блокировка шпинделя | есть | есть | есть | есть |

| Защита от перегрузок шпинделя | есть | есть | есть | есть |

| Подачи | ||||

| Наибольшая длина хода суппорта (каретки) – продольное перемещение, мм | 640 | 640 | 710 | 710 |

| Наибольшее поперечное перемещение суппорта, мм | 200 | 200 | 230 | 230 |

| Продольное перемещение суппорта на одно деление лимба, мм | 0,2 | 0,2 | 0,1 | 0,1 |

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,02 | 0,02 | 0,02 | 0,02 |

| Наибольшее перемещение верхнего суппорта (резцовых салазок), мм | 140 | 140 | 140 | 140 |

| Перемещение верхнего суппорта на одно деление лимба, мм | 0,02 | 0,02 | 0,02 | 0,02 |

| Количество подач продольных/ поперечных суппорта | 21 | 21 | 40 | |

| Пределы подач продольных, мм | 0,04..1,99 | 0,04..6 | 0,018..1,1 | 0,018..1,1 |

| Пределы подач поперечных, мм | 0,025..1,24 | 0,012..1,87 | 0,01..0,625 | 0,01..0,625 |

| Количество нарезаемых резьб метрических, мм | 22 | 22 | 35 | |

| Количество нарезаемых резьб модульных, мм | 19 | 19 | 31 | |

| Количество нарезаемых резьб дюймовых, мм | 15 | 15 | 26 | |

| Пределы шагов метрических резьб, мм | 0,2..30 | 0,2..30 | 0,1..56 | 0,1..56 |

| Пределы шагов модульных резьб, модуль | 1..7,5 | 1..7,5 | 0,1..28 | 0,1..28 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 4,0..30 | 4,0..30 | 3,0..30 | 3,0..60 |

| Пределы шагов питчевых резьб, питчей | 8..60 | 8..60 | ||

| Скорость быстрых перемещений продольных/ поперечных, м/мин | нет | нет | нет | нет |

| Высота резца, устанавливаемого в резцедержателе, мм | 20 | 20 | 20 | 20 |

| Задняя бабка | ||||

| Наибольшее перемещение пиноли, мм | 100 | 100 | 100 | 100 |

| Цена деления лимба задней бабки, мм | 1 | 1 | 0,05 | 0,05 |

| Центр в пиноли по ГОСТ 12595-72 | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 |

| Поперечное смещение задней бабки, мм | ±5 | ±5 | ±5 | ±5 |

| Диаметр сверла при сверлении стали, мм | 12 | |||

| Диаметр сверла при сверлении чугуна, мм | 15 | |||

| Электрооборудование станка | ||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 4 |

| Мощность электродвигателя главного привода, кВт | 4,5 | 4,5 | 2,7/ 4,4 | 3,2/ 5,3 |

| Мощность электродвигателя насоса охлаждения, кВт | 0,125 | 0,125 | 0,12 | 0,12 |

| Мощность электродвигателя насоса смазки, кВт | 0,125 | 0,125 | 0,08 | 0,09 |

| Мощность электродвигателя вентилятора, кВт | нет | нет | нет | 0,18 |

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2190 х 930 х 1500 | 2191 х 930 х 1500 | 2290 х 1150 х 1365 | 2110 х 1050 х 1395 |

| Масса станка, кг | 1650 | 1650 | 1670 | 1810 |

- Токарно-винторезный станок 1е61м повышенной точности. Руководство к станку, 1965

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Батов В.П. Токарные станки., 1978

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

1Е61ПМ, 1Е61ВМ, С1В61ПМ, С1В61ВМ Паспорт токарно-винторезного станка, 1981, Формат: pdf, Размер: 24,9 Мб, Скачать

Токарный станок 1е61м: технические характеристики, схемы, габариты

Это одна из модификаций первой модели винторезно-токарных станков, которые появились на российском рынке. Повышенная точность при обработке любых деталей – главная особенность данного агрегата. Выполнение получистовых и чистовых работ остаётся основным назначением для токарного станка 1Е61М. Он так же помогает при высокоточном нарезании резьбы различного вида.

Назначение и область применения токарно-винторезного станка

TB-01M – модель станка, на которой построена разновидность из серии 1E61M. Оборудование представляет класс лёгких токарных станков. Серийный выпуск моделей начался в 1965 году.

Устройство можно назвать универсальным, класс точности – П. Подходит при выполнении следующих операций:

- Финишные действия при токарной обработке различных деталей.

- Нарезание резьб.

Существует несколько разновидностей действий, которые выполняются при помощи станков:

- Сверление, обработка отверстий с различной формой. В том числе – цилиндрическое, коническое растачивание, зенкерование, развёртывание, рассверливание.

- Обработка наружных поверхностей в форме конуса. При этом длина конусной части может быть различной. То же самое касается угла наклона. Обычно при обработке используются специальные резцы, корпус задней бабки, копировально-конусная линейка.

- Прорезные резцы помогают протачивать наружные канавки.

- Для придания заготовкам определённой формы осуществляют операции вроде подрезания, протачивания канавок и отрезания.

- Растачивание поверхностей в форме цилиндра.

- Обтачивание цилиндрических поверхностей, которые остаются гладкими.

Технические характеристики

Станок 1E61MT занял лидирующую позицию в своей сфере, и на то есть определённые причины. Для массовой штамповки установка не подходит, но на ней можно проводить множество других операций.

Основными параметрами, заслуживающими внимания, можно назвать:

- Диаметр будущей резьбы.

- Выбранные скоростные режимы.

- Длина детали, её соответствие параметрам используемого оборудования.

Если названные выше габариты соответствуют условиям эксплуатации, то можно переходить дальше, к этапу настройки самого станка.

Винторезное оборудование отличается следующими параметрами:

- 1650 килограмм – общая масса станка, если не учитывать дополнительное оборудование.

- Минимальная частота вращения – 35, максимальная может составлять 1600 оборотов.

- Точные параметры, связанные со смещением лимба. По продольной направляющей это 0,2 миллиметра, по поперечной – 0,02 миллиметра.

- На передней части устанавливаются две резцовые головки. Вторая монтируется на участке сзади.

- В главном держателе имеется всего до 4 резцов.

- 32 миллиметра – таков диаметр использующихся прутков.

- 170 миллиметров – допустимая высота для центральных частей.

- При 125 Вт работает отдельный двигатель насоса охлаждения. На 125 Вт – двигатель, связанный со смазочным механизмом.

- 4,5 кВт – показатель мощности главного привода, за счёт которого осуществляется движение.

Дополнительно в токарной установке присутствует система, предотвращающая повреждения, связанные с чрезвычайными нагрузками. Механизм просто блокируется, если возникает опасная ситуация. Примерно так же работает модель типа 1Е61ПМ.

Габариты рабочего пространства

Межцентровое расстояние составляет до 700 миллиметров. Через шпиндель можно вставлять заготовки с минимальным диаметром до 32 миллиметров, диаметр шпинделя – 35. Высота центра от станины равна 170 мм.

Описание конструкции

Здесь пользователь должен учитывать некоторые нюансы.

Расположение основных узлов

- Основной узел – станина.

По сравнению с другими комплектующими, она обладает минимальной массой. Деталь крепится на специальной площадке, при помощи соответствующих болтов. У станины есть две направляющие. Одна из них выполнена в форме «ласточкиного хвоста», а вторая – выглядит как призма. Суппорт на станине держится жёстко благодаря таким формам и клиньям, отвечающим за регулировку.

- Передняя бабка располагается обычно слева.

Её устанавливают внутри пазов таким образом, что пользователь легко разворачивает деталь на несколько градусов, когда возникает необходимость. То есть, центр без проблем смещается относительно оси. Тогда при обработке деталей легко добиться получения определённой формы.

- Передняя бабка вмещает в себя коробку скоростей.

Рычаги управления размещаются снаружи. Гитара сменных шестерёнок монтируется в передней части. Перед нарезанием резьбы шестерёнки меняются, если в этом возникает необходимость. Коробка скоростей – место, где можно отыскать шпиндельный узел. Сам шпиндель вращается при поддержании скоростей до 16-2000 оборотов в минуту.

Двигатель главного привода у станка находится в специальной тумбе, с левой стороны. Прямое и обратное вращение шпинделя включаются в любой удобный момент.

- Задняя бабка – у станины справа.

В эту часть вставляются различные инструменты, включая центр и плашки, метчики, свёрла.

Задняя бабка отличается надёжным креплением, она легко движется по поверхности станины. Ход пиноли – 100 мм.

- Фартук, через который проходят вал с винтом.

- Суппорт.

- Коробка подач.

- Электрический шкаф.

- Смазывающе-охлаждающая жидкость.

- Экран для дополнительной защиты.

Передняя бабка

Редуктор участвует в процессе передачи вращательного движения шпиндельного шкива. Здесь так же принимает участие индивидуальный электрический двигатель. Ремни типа «Б» обеспечивают работу клиноременной передачи. Движение идёт прямо к шпинделю сквозь перебор, либо обходя его.

В конструкции присутствует два подшипника качения. Благодаря чему сохраняется свойство центровки, клиновидный шкив провода не утрачивает своего первоначального положения. Ориентация происходит на основе центральной части шпиндельной бабки. Натяжение клиновидных ремней не оказывает на конструкцию негативного влияния. Шпиндель не испытывает повышенных нагрузок.

Всего у шпиндельной бабки шесть скоростных ступеней. Блок-шестерни передвигаются по шлицам, что и позволяет контролировать скорость, выбирать определённый вариант.

Отдельный насос, с приводом от электродвигателя, отвечает за смазывание передней бабки. Благодаря наличию блокировки исключается вероятность того, что система запустится при отсутствии соответствующей жидкости.

Электрическая схема

Асинхронный электродвигатель типа AO2-61-4 НА 13 кВт – основной агрегат, который приводит систему в движение. Достаточно нажать на кнопку «Пуска», чтобы это приспособление начало работать. С помощью фрикциона, включаемого от рукоятки, осуществляется управление подобными частями механизма. В зависимости от включения или выключения фрикциона механизм реагирует по-разному на начало работы.

1,1 кВт – мощность двигателя, отвечающего за рабочие подачи.

Кинематическая схема

Многоскоростные двигатели для включения устройств тоже используются, но достаточно редко. Односкоростные приспособления остаются главными для подобных схем.

С двигателя движение идёт к коробке скоростей. В этом процессе принимает участие клиноременная передача. В коробке передач размещается по 6-8 валов. К ним добавляются колёса зубчатой формы. Для удобства при нумерации валов пользуются римскими цифрами. Скорость вращения шпинделя может быть различной в зависимости от тех или иных условий. Две фрикционные муфты отвечают за обратное движение у этой же модели.

Схема настройки гитары

Передача вращения, крутящего момента – основное назначение данной детали. Она снабжается сменными зубчатыми колёсами, которые и обеспечивают максимально точную настройку по параметрам.

Замена деталей проводится в зависимости от регламента, либо по степени износа.

Заключение

Первичная и текущая регулировка – операции, которые играют важную роль для стабильной работы всех составляющих, механизмов. Для каждой детали при этом используется отдельный инструмент, позволяющий добиться наилучших результатов. Остаётся только решить, какие параметры будут актуальными при той или иной ситуации.

Станки серии 1E61M до сих пор пользуются спросом не только у частных мастеров, но и на различных предприятиях. Это классический вариант, сохраняющий актуальность даже при появлении более современных аналогов. Учитывается и стоимость установки, которая остаётся доступной по всем параметрам.

Токарный станок 1е61м: технические характеристики, паспорт

Модель 1Е61М занимает достойное место в ряду токарно-винторезных станков повышенной точности обработки заготовок. Данная модель выпускалась на Ульяновском машзаводе им. Володарского, многопрофильном производителе, специализировавшемся на выпуске оружейных патронов, свечей зажигания для двигателей внутреннего сгорания автомобилей, оборудования для подъема и перемещения грузов и прочих механизмов широкого применения.

Выпуск винторезно-токарных станков и запчастей к ним – одно из основных направлений производства.

Основное назначение модели 1Е61, как винторезно-токарной, состоит в исполнении следующих токарных работ:

- растачивание внутренней и наружной поверхностей;

- изготовление точением всевозможных деталей с коническими поверхностями;

- резьбовое нарезание различных диаметров и шагов.

Существуют следующие конфигурации станка 1Е61:

- М – модели повышенной точности обработки деталей.

- МТ – высокоточные, применяемый для проведения финишных операций чистовой обработки.

- ВТ – модели с самой высокой точностью.

Технические параметры модели 1Е61М

Для токарного промышленного оборудования применяются некоторые критерии исходя из которых определяются условия эксплуатации конкретного станка. Для описываемой нами модели подобными критериями выступают:

- максимально допустимая длина подлежащей обработке заготовки;

- максимально допустимые обороты шпинделя в пределах минуты;

- наибольший диаметр подлежащей обработке детали.

Рассматриваемая нами модель способна обрабатывать заготовки максимальной длиной до 710 и наибольшим диаметром относительно суппорта 320 миллиметров. Количество оборотов шпинделя регулируется соответствующим переключателем в пределах от 35 до 1335 в минуту.

Следующие технические параметры модели 1Е61М, на которые следует обратить внимание

Массо-габаритные характеристики станка (в миллиметрах):

- Ширина 2 190.

- Глубина 930.

- Высота 1 500.

- Масса станка (без учета электрооборудования) 1650 кг.

Электрические двигатели:

- главное движение осуществляется двигателем мощностью 4,5 кВт;

- мощность двигателя насоса системы охлаждения 125 Вт;

- мощность двигателя насоса смазочной системы 125 Вт.

Рассматриваемая модель из ряда токарного оборудования имеет системы:

- Защищающие от перегрузок.

- Гарантирующие блокировку.

- Обеспечивающие противотоковое стопорение шпинделя.

- Отключающих упоров.

Описание передней бабки станка

Шпиндельный шкив приводится во вращательное движение посредством редуктора индивидуальным электродвигателем. Клиноременная передача обеспечивается ремнями “Б” типа. Сквозь перебор либо обходя его, непосредственно к шпинделю.

Конструктивное исполнение с двумя подшипниками качения обеспечивает центровку и отсутствие биений клиновидному шкиву привода, ориентированному по центру шпиндельной бабки. Этот шкив исключает негативное влияние натяжения клиновидных ремней на нагрузки шпинделя.

Шпиндельная бабка обладает шестью скоростными ступенями. Шпиндельное вращение регулируется передвижением по шлицам блок-шестерен 11-12, 9-10 и 7-8.

Смазывание передней бабки выполняется отдельным насосом с приводом от электродвигателя. Системы, включающие электродвигатель привода и смазочный механизм сблокированы, тем самым не допуская вероятность пуска вращения шпинделя с отсутствием подачи смазочной жидкости.

Суппорт модели 1е61м

Перемещения суппорта токарного агрегата в продольной и поперечной плоскостях аппарата производится механическим способом, с использованием валика посредством фартука и коробки подачи.

Операция по ручному продольному перемещению выполняется через шестерни с использованием маховика.

Операция по ручному поперечному перемещению производится с помощью рукоятки механизма винт-гайка.

Основные регулировочные манипуляции со станком

Для гарантирования надежной работы агрегата огромное значение имеет тщательные первичная и текущая регулировки его составляющих его узлов и механизмов. К примеру, выставление зазора направляющим салазкам, производится винтом, своим буртом проникающим в клиновые пазы. Жесткость присоединения поперечных салазок, по которым движется каретка, обеспечивается за счет настройки их клина. Для регулировки степени натяжения необходимо:

- немного ослабить затяжку винта;

- подтягивать клин винтом, размещенным рядом, добиваясь плавности хода салазок;

- максимально затянуть первичный винт для окончательной фиксации положения регулировки.

В периодической регулировке натяжения нуждаются и клиновые ремни, подвергающиеся растяжению в результате длительной и интенсивной эксплуатации. Тяжело переоценить роль, которую играет клиновидный ремень, ведь именно он сообщает движение, которое принимает коробка скоростей от электродвигателя, позволяя выполнять качественное исполнение резьбового нанесения и прочих ответственных операций.

Последовательность натяжки клиновидных ремней на токарном станке следующая:

- Предварительно следует демонтировать крышки с передней тумбы.

- Затем, с помощью винта, подтягиваются салазки по продольным пазам, пока натяжение ремней не будет соответствовать требованиям.

- Необходимую регулировку заканчивают фиксацией достигнутого положения затягиванием гаек до упора.

Для натягивания шпиндельных ремней, следует снять заднюю крышку с передней тумбы. Затем, не до конца откручивая гайку регулировки, следует натянуть ремни до желаемого уровня. Завершите операцию завинчиванием гайки до упора.

Подшипник шпинделя регулируется гораздо сложнее. Конусообразная передняя шейка шпинделя скользит в двухрядном роликовом подшипнике, внутреннее кольцо которого имеет коническое отверстие, позволяющее регулировать зазоры шпинделя.

При грамотной и тщательной регулировке токарь в процессе эксплуатации станка не столкнется со случаями заедания шпинделя, который даже при ручном вращении должен свободно вращаться. А это, в свою очередь, гарантирует качественность обработки заготовок, отсутствие дробления при выполнении операций точения или нарезания резьб.

Задняя шейка шпиндельного узла вращается в радиально-упорном шариковом подшипнике, который функционально связан с шарикоподшипником, принимающим на свою конструкцию помимо радиального усилия также усилия, векторы которых направлены в двух плоскостях относительно шпинделя.

Натяжка упорного подшипника необходима для избавления от осевого и возможного радиального зазора (эта операция выполняется на предварительных стадиях регулировок). В дальнейшем выполняется настройка переднего подшипника по следующей методике:

- ослабляется затяжка стопорного винта;

- размещенное внутри подшипника кольцо подтягивается навертыванием гайки на шпиндель.

Технические характеристики токарного станка 1е61м гарантируют высокоточную обработку изделий только при выполнении следующих требований:

- Не допускается монтирование станка в непосредственной близости от аппаратов ударного действия и механизмов, оказывающих внешнюю вибрацию.

- Станок обязан монтироваться в хорошо освещенном чистом помещении, однако попадание прямых солнечных лучей следует исключить.

- Не допускается монтаж станка в непосредственной близости от систем обогрева или централизованного отопления.

- Температурный режим помещения должен обеспечиваться в пределах 16—22° по Цельсию.

- Замена ремней должна производиться согласно регламенту или по мере необходимости с учетом износа.

Видео: токарный станок 1Е61М.

1Е61МТ Станок токарно-винторезный высокой точности Схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 1Е61МТ

Производитель токарно-винторезного станка высокой точности 1Е61МТ Ульяновский машиностроительный завод им. Володарского многопрофильное предприятие, выпускавшее патроны к нарезному стрелковому оружию, автомобильные свечи зажигания, станки токарно-винторезные, грузоподъемное оборудование, автоматические роторные линии, бесконтактные пускатели, цепи пильные, тяговые, приводные, роликовые, ЗИП к сельхозмашинам и товары народного потребления.

Завод выпускал универсальные токарно-винторезные станки моделей: ТВ-01, ТВ-01М, 1Е61, 1Е61М, 1Е61МТ, 1Е61ВМ, 1Е61ПМ, С1Е61ВМ, С1Е61ПМ, УТ16ВМ, УТ16ПМ, УТ16ВМТ, УТ16ПМТ, УТ-320.

Станки, выпускаемые Ульяновским машиностроительным заводом им. Володарского

1Е61МТ станок токарно-винторезный высокой точности. Назначение и область применения

Токарные станки моделей 1Е61МТ созданы на базе станка 1Е61М и относятся к классу легких токарных станков.

Станок токарно-винторезный модели 1Е61МТ является универсальным и предназначен для выполнения финишных операций при токарной обработке деталей высокой точности и нарезания различных резьб. Класс точности станка – П.

Описание конструкции токарно-винторезного станка

Привод станка 1Е61МТ осуществляется от индивидуального электродвигателя мощностью 4,5 кВт и числом оборотов в минуту 1335.

Клиноременной передачей движение передается на приемный шкив коробки скоростей. От коробки скоростей шестью клиновыми ремнями движение передается дальше, на шкив передней бабки, а затем при помощи зубчатой муфты — на шпиндель.

Нарезание резьб высокой точности обеспечивается возможностью соединения ходового винта непосредственно с соответствующим комплектом сменных шестерен на гитаре, минуя всю цепь коробки подач.

Станок также позволяет нарезать резьбы нормальной точности при помощи коробки подач.

Цепь подачи станка имеет звено увеличения шага, посредством которого достигается восьмикратное увеличение табличного значения подач и шагов резьб.

Включая звено увеличения шага, можно производить нарезку крутых резьб, прорезать всевозможные крутые спирали, нарезать многозаходные червяки и выполнять ряд специальных работ.

Фартук станка имеет механизм «падающего» червяка, автоматически выключающего продольную и поперечную подачи при работе с неподвижными упорами. Одновременно этот механизм предохраняет станок от поломок при перегрузке. Но при работе ходовым винтом пользоваться продольным упором недопустимо.

В средней части шпиндельной бабки помещен клиновой приводной шкив, смонтированный на двух шарикоподшипниках. Таким образом, шпиндель разгружен от натяжения клиновых ремней.

Смазка передней бабки автоматическая, от отдельного масляного насоса. Включение главного электродвигателя и включение масляного насоса сблокированы, чем исключена возможность работы шпиндельной бабки без смазки.

Подвод смазочно-охлаждающей жидкости в зону резания производится электронасосом, включение которого осуществляется по мере надобности от отдельного выключателя.

Реверсирование главного движения станка — электрическое. Торможение вращения шпинделя производится противотоком в электродвигателе.

Применяемый на станке электродвигатель с повышенным скольжением обеспечивает повышение частоты реверсирования при нарезании резьб.

Производственные возможности станка значительно расширяются с помощью ряда дополнительных принадлежностей, прилагаемых к станку по особому заказу за отдельную плату.

Станок обеспечивает высокую точность при соблюдении следующих пунктов:

- Не допускать установку станка вблизи машин ударного действия и машин, вызывающих внешние вибрации.

- Станок должен быть установлен в чистом светлом помещении, но в то же время его следует предохранять от прямого солнечного света.

- Не допускать установку станка вблизи приборов отопления.

- Температура в помещении должна поддерживаться в пределах 18—20° С.

- ТВ-01 – 1949 год, первая модель серии токарно-винторезных станков, Ø 340 х 1000 мм

- ТВ-01М – токарно-винторезный станок

- 1Е61 – 1955 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

- 1Е61М – 1965 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

- 1Е61МТ – токарно-винторезный станок высокой точности, Ø 320 х 710

- 1Е61МТС – токарно-винторезный станок повышенной точности специализированный

- 1Е61ПМ, 1Е61ВМ – 1975 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

- 1Е61ПМа – токарно-винторезный станок повышенной точности, Б/с главный привод, Ø 320 х 710

- 1Е61ПМФ3 – токарно-винторезный станок повышенной точности с ЧПУ “ФС-2К”, Ø 250 х 630

- с1Е61ПМ, с1Е61ВМ – токарно-винторезный станок повышенной точности специализированный, Ø 320 х 710

- УТ16П, УТ16В – 1982 год, токарно-винторезный станок высокой точности, Ø 320 х 710 мм

- УТ16ПМ, УТ16ВМ – 1987 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

- УТ16ПМТ, УТ16ВМТ – 1987 год, токарно-винторезный станок повышенной точности, Б/с главный привод

- УТ16Ф3 – 1983 год, токарно-винторезный станок с ЧПУ “Луч-2Т”, Ø 200 х 630 мм

- УТ16Д – токарно-винторезный станок повышенной точности

Модификации токарно-винторезного станка Ульяновского машиностроительного завода им. Володарского

Б/с главный привод – бесступенчатый привод шпинделя на двигателе постоянного тока или тиристорном преобразавателе частоты.

Габариты рабочего пространства и присоединительные базы токарно-винторезного станка 1Е61МТ

Габариты рабочего пространства токарного станка 1е61м

Габариты рабочего пространства токарного станка 1е61м

Станина токарно-винторезного станка 1е61мт

Станина токарно-винторезного станка 1е61мт. Смотреть в увеличенном масштабе

1Е61МТ Общий вид универсального токарно-винторезного станка модели

Фото токарно-винторезного станка 1е61мт

Фото токарно-винторезного станка 1е61мт

Фото токарно-винторезного станка 1е61мт

Фото токарно-винторезного станка 1е61мт

1Е61МТ Расположение основных узлов и органов управления станком

Расположение органов управления станком 1е61мт

Перечень органов управления токарным станком 1Е61МТ

- Включение масляного электронасоса и соединение с внешней электросетью

- Включение эмульсионного электронасоса

- Упор для пуска, останова и реверсирования шпинделя

- Упор для пуска, останова и реверсирования шпинделя

- Переключение чисел оборотов шпинделя

- Включение перебора передней бабки

- Трензель и механизм восьмикратного увеличения шагов резьб

- Переключение шестерен конуса Нортона

- Включение метрических и модульных, дюймовых и питчевых или точных резьб

- Множительный механизм подач или шагов резьб

- Включение ходового винта или ходового валика

- Маховичок для ручного продольного перемещения каретки

- Перемещение поперечного суппорта

- Перемещение верхних салазок суппорта

- Крепление резцедержательной головки

- Включение продольных или поперечных подач

- Включение гайки ходового винта

- Включение и выключение падающего червяка

- Крепление каретки суппорта к станине

- Крепление задней бабки к станине

- Перемещение пиноли задней бабки

- Крепление пиноли задней бабки

- Поперечное смещение корпуса задней бабки

- Упор автоматического выключения продольной подачи

- Упор автоматического выключения поперечной подачи

- Жесткая фиксация маточной гайки ходового винта

- Включение местного освещения

- Быстрый отвод резца от изделия

1Е61МТ Кинематическая схема токарно-винторезного станка

Кинематическая схема токарно-винторезного станка 1е61мт

Схема кинематическая токарно-винторезного станка 1Е61МТ. Смотреть в увеличенном масштабе

1Е61МТ Расположение рукояток управления коробкой передач

Расположение рукояток управления коробкой передач 1е61мт

Назначение рукояток управления коробки передач токарного станка

- Рукоятка конуса Нортона

- Гитара

- Передняя бабка

- Дюймовые и питчевые резьбы

- Метрические и модульные резьбы

- Точные резьбы

- Рукоятка множительного механизма подач

- Ходовой валик

- Ходовой винт

- Ручка переключения

- Ручка настройки

1Е61МТ Схема настройки гитары токарно-винторезного станка 1е61мт

Схема настройки гитары токарного станка 1е61мт

Схема настройки гитары токарно-винторезного станка

- а) Настройка гитары на точные, нормальные, метрические и модульные резбы

- б) Настройка гитары на нормальные, дюймовые и питчевые резбы

1Е61МТ Передняя бабка токарно-винторезного станка

Передняя бабка токарно-винторезного станка 1е61мт

Особенности разборки и сборки станка 1Е61МТ при ремонте

При разборке станка в случае ремонта или по другой причине необходимо обратить внимание на следующее:

- Отключить станок от электросети, прежде чем приступить к его разборке

- отсоединить нагнетательную 3 и сливную 13 трубки от масляной системы (рис.21)

Прежде чем снять шпиндельную бабку со станка необходимо:

- снять клиновые ремни со шкива коробки скоростей

- отвернуть четыре болта Ml4, крепящих шпиндельную бабку к станине (два болта находятся внутри корпуса в задней части бабки)

- снять бабку со станины

Для снятия клиновых ремней передней бабки необходимо вынуть шпиндель передней бабки, а затем ступицу с сидящим на ней шкивом.

Чтобы вынуть шпиндель 1 из корпуса передней бабки, необходимо снять верхнюю крышку 24, задние крышки 12, 13 и передний фланец 2. Вместе с задней крышкой вынуть трензельный валик 8. С конца шпинделя вывернуть гайку 10, предварительно ослабить винт 11. Затем ослабить гайку 3, а гайкой 23 путем навертывания на втулку 25 ослабить вкладыш 26, тем самым увеличится зазор между шпинделем и вкладышем. Таким же образом проделать с задним подшипником скольжения. После вывернуть стопорные винты шестерен трензеля 15 и перебора 4. Далее при помощи свинцового молотка выбивать слабыми ударами шпиндель.

Для снятия шкива со ступицей из корпуса передней бабки необходимо снять задний фланец 14, ослабить стопорный винт 6 и отвернуть гайку 7, затем вынуть трензель 9. Дальше необходимо ослабить стопорный винт 20, отвернуть гайку 21, ослабить установочные винты 19 и 16. После этого ударами в торец переборной шестерни 22 выбить ступицу 18 вместе со шкивом 17.

Снять сливную резиновую трубку 5 и вынуть клиновые ремни. Сборка передней бабки будет происходить в обратном порядке.

Разборка остальных узлов станка, ввиду ясности демонтажа, пояснения не требует.

Электрооборудование станка

Электрическая схема токарного станка 1е61мт

На станке установлены 3 трехфазных короткозамкнутых асинхронных электродвигателя на напряжение 220/380 В:

- Д1 — главный электродвигатель типа АОС 51/4 исполнения Щ-2 мощностью 4,5 кВт, 1335 об/мин

- Д2 — электронасос смазки типа ПА-22 мощностью 0,125 кВт, 2800 об/мин

- Д3 — электронасос подачи охлаждающей жидкости типа ПА-22 мощностью 0,125 кВт, 2800 об/мин

Электрооборудование станка смонтировано на напряжение 380 В.

В случае необходимости станок с электрооборудованием на напряжение 220 В может быть выполнен только по особому заказу.

1Е61 Станок токарно-винторезный высокой точности. Видеоролик.

Основные технические характеристики токарного станка 1Е61МТ

| Наименование параметра | 1Е61МТ | 1Е61ПМ | УТ61ПМ |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности по ГОСТ 8-82 | В | П | П |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 320 | 320 | 320 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 188 | 170 | 170 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 710 | 710 | 750 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 185 | 175 | 175 |

| Расстояние от оси шпинделя до направляющих станины (высота центров), мм | 170 | 175 | 175 |

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 32,5 | 30 | 32 |

| Диаметр прутка проходящего через отверстие в шпинделе, мм | 32 | 25 | |

| Частота вращения шпинделя, об/мин | 35..1600 | 35,5..1800 | 40..2000 |

| Количество прямых/ обратных скоростей шпинделя | 12 | 18 | 18 |

| Центр в шпинделе по ГОСТ 13214-67 | Морзе 5 | Морзе 5 | Морзе 5 |

| Конец шпинделя по ГОСТ 12595-72 | 5К | 5К | |

| Торможение шпинделя | есть | есть | есть |

| Блокировка шпинделя | есть | есть | есть |

| Защита от перегрузок шпинделя | есть | есть | есть |

| Подачи | |||

| Наибольшая длина хода суппорта (каретки) – продольное перемещение, мм | 640 | 710 | 710 |

| Наибольшее поперечное перемещение суппорта, мм | 200 | 230 | 230 |

| Продольное перемещение суппорта на одно деление лимба, мм | 0,2 | 0,1 | 0,1 |

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,02 | 0,02 | 0,02 |

| Наибольшее перемещение верхнего суппорта (резцовых салазок), мм | 140 | 140 | 140 |

| Перемещение верхнего суппорта на одно деление лимба, мм | 0,02 | 0,02 | 0,02 |

| Количество подач продольных/ поперечных суппорта | 21 | 40 | |

| Пределы подач продольных, мм | 0,04..6 | 0,018..1,1 | 0,018..1,1 |

| Пределы подач поперечных, мм | 0,012..1,87 | 0,01..0,625 | 0,01..0,625 |

| Количество нарезаемых резьб метрических, мм | 22 | 35 | |

| Количество нарезаемых резьб модульных, мм | 19 | 31 | |

| Количество нарезаемых резьб дюймовых, мм | 15 | 26 | |

| Пределы шагов метрических резьб, мм | 0,35..12 | 0,1..56 | 0,1..56 |

| Пределы шагов модульных резьб, модуль | 0,3..6 | 0,1..28 | 0,1..28 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 20..3,0 | 30..3,0 | 60..3,0 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | нет | нет | нет |

| Высота резца, устанавливаемого в резцедержателе, мм | 20 | 20 | 20 |

| Задняя бабка | |||

| Наибольшее перемещение пиноли, мм | 100 | 100 | 100 |

| Цена деления лимба задней бабки, мм | 1 | 0,05 | 0,05 |

| Центр в пиноли по ГОСТ 12595-72 | Морзе 3 | Морзе 3 | Морзе 3 |

| Поперечное смещение задней бабки, мм | ±5 | ±5 | ±5 |

| Диаметр сверла при сверлении стали, мм | 12 | ||

| Диаметр сверла при сверлении чугуна, мм | 15 | ||

| Электрооборудование станка | |||

| Количество электродвигателей на станке | 3 | 3 | 4 |

| Мощность электродвигателя главного привода, кВт | 4,5 | 2,7/ 4,4 | 3,2/ 5,3 |

| Мощность электродвигателя насоса охлаждения, кВт | 0,125 | 0,12 | 0,12 |

| Мощность электродвигателя насоса смазки, кВт | 0,125 | 0,08 | 0,09 |

| Мощность электродвигателя вентилятора, кВт | нет | нет | 0,18 |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 2191 х 930 х 1500 | 2290 х 1150 х 1365 | 2110 х 1050 х 1395 |

| Масса станка, кг | 1650 | 1670 | 1810 |

- Токарно-винторезный станок 1е61мт высокой точности. Руководство к станку, 1969

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Батов В.П. Токарные станки., 1978

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

Токарный станок 1Е61М: технические характеристики, паспорт

Особенность токарного станка 1Е61М в его повышенной точности. Агрегат подходит для чистовых и получистовых работ.

С помощью такого оборудования есть возможность нарезать практически любой тип резьбы.

Сведение о производителе

Производитель данного оборудования – Ульяновский машиностроительный завод. Это предприятие многопрофильное и помимо станков производит: автомобильные свечи, патроны к стрелковому оружию, грузоподъемное оборудование, автоматические роторные линии, цепи пильные, приводные и роликовые.

Данный производитель выпускает больше десятка разновидностей токарно-винторезных станков разного уровня точности.

Модификации модели

Стандартная модель 1Е61М была модернизирована и выпущена в нескольких вариациях. Каждая модификация станка имеет свои особенности по проведению операций и качеству работы.

1Е61М

Добавление символа «М» означает, что станок имеет повышенную точность. Данная модификация используется при черновой и чистовой обработке заготовки.

1Е61МТ

Это агрегат повышенной точности, который используется исключительно для финишных обработок.

1Е61МС

Еще одна модификация стандартного оборудования 1 Е61М. Применяется также при финишной обработке болванки и для нарезания резьбы.

Назначение и сфера применения оборудования

Рассматриваемое оборудование подходит для выполнения следующих операций:

- Сверление и обработка отверстий с различной формой.

- Обработка наружных конических поверхностей.

- Растачивание поверхностей в форме цилиндра.

- Обтачивание гладких цилиндрических поверхностей.

Оборудование применяется на серийных производствах небольшого масштаба, а также в частных мастерских.

Технические характеристики применения токарно-винторезного станка

Технические характеристики токарного станка, определяют возможности мастера при проведении токарных операций. В рассматриваемом оборудовании основные характеристики, следующие:

- максимальный диаметр заготовки, которая обрабатывается над станиной – 32 см;

- те же показатели над суппортом – 18.8 см;

- диаметр прутка, который проходит в шпиндель – 32 мм;

- максимальная длина устанавливаемой детали РМЦ – 71 см;

- частота вращения шпинделя – 35-1600 об/мин.

Максимальная длина хода суппорта при продольном перемещении каретки – 64 см. При поперечном перемещении каретки – 20 см.

Производительность и точность выполняемых работ

Мастерам следует избегать излишней нагрузки на все узлы станка. На первоначальном варианте станка мощность была больше, но за счёт этого быстрее сносилась коробка скоростей. В итоге была снижена производительность и установлена надежная функция контроля перегрузок.

Для сохранения целостности рук специалиста имеется противооткатная блокировка главного шпинделя. Установка отличается высокой точностью и несложностью в работе. При этом оборудование безопасно в работе.

Конструкционные особенности

Особенности конструкции обусловлены небольшим весом самого станка по сравнению с аналогами, а также его повышенной точностью при обработке заготовок. Все нюансы конструкции кроются во отдельных узлах оборудования.

Общий вид модели

Габариты и модели

Масса оборудования без дополнительного оснащения – 1650 кг. По размеру, оборудование имеет следующие параметры:

- длина – 219 см;

- ширина – 93 см;

- высота – 150 см.

Расположение основных узлов

Основные узлы станка расположены по стандартной схеме. Но в конструкции все же есть свои особенности, которые позволяют работать в более безопасном режиме без потери уровня производства.

Устройство органов управления

К органам управления относят следующие узлы станка 1Е61М:

- узел, включающий основной электронасос и соединенный с внешней электросетью;

- подключение эмульсионного электронасоса;

- переключатель числа скоростей шпинделя;

- включатель перебора передней бабки;

- механизм для увеличения шага резьбы;

- включение продольных и поперечных передач;

- маховик, предназначенный для продольного перемещения каретки;

- быстрый отвод резца от изделия.

Передняя бабка

Передняя бабка располагается с левой стороны и с таким расчетом, что деталь можно развернуть на несколько градусов, если у мастера есть такая необходимость. Сюда же включена и коробка скоростей. Рычаги управления расположены снаружи. Сам шпиндель способен вращаться со скоростью до 2000 об/мин. Смазка передней бабки проводится от отдельного масляного насоса.

Задняя бабка

Этот узел расположен справой стороны. Она легко продвигается по станине и ход пиноли имеет в 100 мм. Конус задней бабки – Морзе 3.

Кинематическая схема

Электрическая схема

Правила настройка оборудования и эксплуатации, паспорт

Стабильная работа станка зависит от точности предварительной настройки. Для жесткого типа соединения поперечных салазок, понадобится произвести настройку клина салазок. Алгоритм действия такой:

- Немного отпустить винт.

- Поджать клин другим винтом так, чтобы при этом ход салазок остался плавным.

- Завернуть первый винт на максимум.

Обязательно периодически проверять степень натяжения клиновых ремней. Они со временем вытягиваются и это отражается на безопасности механизма точения.

Паспорт токарного станка можно бесплатно скачать по ссылке — Паспорт токарно-винторезного станка 1Е61М

Алгоритм регулировки клиновых ремней:

- освободить переднюю тумбу от всех крышек;

- подтянуть салазки по специальной технике, проводя по пазам специальным винтом, чтобы подобрать оптимальный уровень натяжки;

- закрепить результат гайками.

Затем следует настроить шпиндельные ремни токарного оборудования.

Обслуживание и ремонт

При необходимости ремонта или некоторых обслуживающих работах нужно правильно осуществить разбор станка:

- В первую очередь отключить агрегат от электросети.

- Отсоединить нагнетательную и сливную трубки от масляной системы.

- Перед снятием шпиндельной бабки отсоединить клиновые ремни.

В автоматическом режиме происходит смазка токарно-винторезного станка. Агрегат снабжен для этого центробежным вертикальным насосом. Токарный станок 1Е61М был произведен для небольших частных цехов, для мелкосерийных предприятий, а также для использования в бытовых мастерских. Отличается повышенной точностью обработки и относительной безопасностью операций.

Поделиться в социальных сетях

Токарный станок 1Е61М повышенной точности

Токарный станок 1Е61М согласно классификации установок по нарезанию различных типов резьбы относят к высокоточной группе подобного оборудования. Если произвести полную настройку и детально отрегулировать каждый параметр узловых модулей производительность, точность и функциональность этого станка существенно повысится. В умелых руках на установке можно нарезать практически любой тип резьбы.

Технические характеристики

Модификация 1Е61МТ занимает высокую позицию в списке лидирующих установок по многим показателям эффективности, но для массовой штамповки деталей она не годится.

Токарный станок 1е61мт

Перед началом работы на токарном устройстве необходимо сравнить допустимые параметры заготовок, основными из которых являются:

- Деталь должна проходить по своей длине.

- Основу операции составляет выбранный скоростной режим, проверяется соответствие необходимо для обработки частоты вращений.

- Производится сверка диаметра будущей резьбы.

При совпадении этих условий мастер переходит непосредственно к настройке станка.

Токарный станок 1Е61М обладает массой отличий от альтернативных моделей. Технические параметры винторезного оборудования:

- Мощность главного привода, обеспечивающего вращение – 4,5 кВт.

- Отдельный двигатель насоса охлаждения работает при 125 Вт, двигатель смазочного механизма также на 125 Вт.

- Допустимая высота центров составляет 170 мм.

- Диаметр использующихся прутков доходит до 32 мм.

- Число резцов в главном держателе равняется 4.

- Две резцовые головки – на передней части, вторая расположена на заднем участке.

- Довольно точные параметры смещения лимба – 0,2 мм по продольной направляющей, и 0,02 мм по поперечной.

- Частота вращений минимальная – 35, максимальна доходит до 1600 оборотов.

- Масса оборудования без дополнительного оснащения – 1650 кг.

Токарная модель дополнительно оборудована специальной защитной системой от чрезмерных перегрузок шпинделя.

Шпиндель токарного станка

При возникновении необходимости он автоматически блокируется либо постепенно останавливается.

Тонкости регулировки: настройка оборудования

Стабильность и функциональность 1Е61МТ зависит от предварительной настройки каждого отдельного модуля для определенной операции.

Регулировка подходящей жесткости передвижных салазок производится путем настройки клина, дополнительных деталей токарного агрегата. Подтяжки клина обеспечивается следующими действиями:

- Предварительно немного отпускается винт.

- Клин поджимается другим винтом, он расположен поблизости, при этом мастер добивается плавного хода салазок.

- Окончательная фиксация обеспечивается первым винтом, после регулировки его необходимо завернуть максимально сильно.

Следует перед каждым запуском проверять состояние натяжки клиновых ремней, они могут сильно растягиваться, такая ситуация выступает нарушением безопасности точения.

Необходимо проверять состояние натяжки клиновых ремней

Подтягивание ремней осуществляется:

- Передняя тумба полностью оголяется от крышек.

- Салазки подтягиваются, проходя по продольным пазам при помощи специального винта, так подбирается оптимальная натяжка.

- Окончательная фиксация выполняется гайками.

Специализированной настройке подвергаются шпиндельные ремни токарного агрегата, проверяется даже подшипник основного шпинделя.

Смазочный механизм

Станок токарно-винторезный 1Е61М смазывается при помощи высокоэффективного масляного насоса, электрического вида, его модификация ПА-22. Этот механизм функционирует благодаря последовательному погружению в смазку основных элементов станка.

Специальный индикатор позволяет осуществлять контроль уровня масла перед каждым запуском установки, при его недостаче требует осуществить долив.

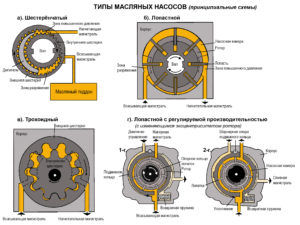

Типы масляных насосов в токарных станках

Поступление масляного раствора на направляющие для плавного передвижения салазок происходит через небольшую трубку. Присутствие системы отверстий позволяет распределять поступившее количество масла равномерно.

Необходимо систематически очищать эти отверстия от загрязнений и частичек мусора. Если токарный агрегат смазывает хорошо, то величина его срока эксплуатации приближается к десяткам лет.

Производительность и точность

Поскольку машина ориентирована преимущественно на конечную обработку и получистовые операции, то мастеру следует избегать больших производственных нагрузок на узловые модули установки.

Производительность первой базовой модели этой серии была на достаточном уровне, но чрезмерная нагрузка быстро выводила из строя коробку скоростей, привод и механизм переключения операций.

Для повышения точности была снижена общая мощность, устранены негативные воздействия нагрузки на основные агрегаты, сохранилась возможность присоединения дополнительных модулей, которые обеспечивают повышенную точность.

При разработке установки использовались передовые, на то время технологии безопасности. Станок для защиты работника оборудован несколькими системами.

Надежная функция контроля перегрузок не допускает разрушительных процессов в механизме переключения скоростей и приводе.

Система полной блокировки, которая может активироваться собственноручно работником либо автоматически при наступлении определенных опасных условий.

Имеет противооткатная блокировка главного шпинделя, что исключает возможность повреждения рук мастера.

Автоматический выключатель упоров.

Такая высокоточная установка используется практически в каждом строительном учреждении, в частном ремонтном деле, небольших мастерских, часто находятся такие установки в частном пользовании.

Работать на модели 1Е61М несложно, безопасно, а, главное, результат не требует сильных производственных затрат. Время обработки деталей, нарезка резьбы при предварительной настройке выполняется практически за считаные секунды, что позволяет экономить электроэнергию.

Видео по теме: «Новая мастерская 1Е61М»

1Е61 Станок токарно-винторезный повышенной точности Схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 1Е61

Производитель токарно-винторезного станка повышенной точности 1Е61 – Ульяновский машиностроительный завод им. Володарского многопрофильное предприятие, выпускавшее патроны к нарезному стрелковому оружию, автомобильные свечи зажигания, станки токарно-винторезные, грузоподъемное оборудование, автоматические роторные линии, бесконтактные пускатели, цепи пильные, тяговые, приводные, роликовые, ЗИП к сельхозмашинам и товары народного потребления.

Завод выпускал универсальные токарно-винторезные станки моделей: ТВ-01, ТВ-01М, 1Е61, 1Е61М, 1Е61МТ, 1Е61ВМ, 1Е61ПМ, С1Е61ВМ, С1Е61ПМ, УТ16ВМ, УТ16ПМ, УТ16ВМТ, УТ16ПМТ, УТ-320.

Станки, выпускаемые Ульяновским машиностроительным заводом им. Володарского

1Е61 Назначение и область применения токарно-винторезного станка

Токарные станки моделей 1Е61 созданы на базе станка ТВ-01 и относятся к классу легких токарных станков. Начало серийного выпуска станка 1е61 – 1955 год.

Станок токарно-винторезный модели 1Е61 является универсальным и предназначен для выполнения финишных операций при токарной обработке деталей высокой точности и нарезания различных резьб. Класс точности станка – П.

Гладкие цилиндрические поверхности обтачивают при закреплении заготовок в трехкулачковом патроне проходным резцом.

Растачивание цилиндрических поверхностей – это обработка резанием предварительно просверленного или необработанного отверстия расточным резцом.

Подрезание, протачивание канавок и отрезание выполняются с целью придания заготовке определенной Формы, размера и шероховатости.

Наружные канавки протачивают прорезными резцами. Отрезку осуществляют отрезными резцами.

Обработку наружных конических поверхностей в зависимости от длины конусной части и угла уклона конической поверхности можно обтачивать широким резцом, поворотом салазок верхнего продольного суппорта, поперечным смещением корпуса задней бабки при помощи копировально-конусной линейки.

Обработка отверстий. На токарном станке можно сверлить, а также обрабатывать отверстия (рассверливать, развертывать, зенкеровать, выполнять цилиндрическое и коническое растачивания).

Описание конструкции токарно-винторезного станка 1Е61

Привод станка осуществляется от индивидуального электродвигателя мощностью 4,5 кВт и числом оборотов в минуту 1335.

Клиноременной передачей движение передается на приемный шкив коробки скоростей. От коробки скоростей шестью клиновыми ремнями движение передается дальше, на шкив передней бабки, а затем при помощи зубчатой муфты — на шпиндель.

Нарезание резьб повышенной точности обеспечивается возможностью соединения ходового винта непосредственно с соответствующим комплектом сменных шестерен на гитаре, минуя всю цепь коробки подач.

Станок также позволяет нарезать резьбы нормальной точности при помощи коробки подач.

Цепь подачи станка имеет звено увеличения шага, посредством которого достигается восьмикратное увеличение табличного значения подач и шагов резьб.

Включая звено увеличения шага, можно производить нарезку крутых резьб, прорезать всевозможные крутые спирали, нарезать многозаходные червяки и выполнять ряд специальных работ.

Фартук станка имеет механизм «падающего» червяка, автоматически выключающего продольную и поперечную подачи при работе с неподвижными упорами. Одновременно этот механизм предохраняет станок от поломок при перегрузке. Но при работе ходовым винтом пользоваться продольным упором недопустимо.

В средней части шпиндельной бабки помещен клиновой приводной шкив, смонтированный на двух шарикоподшипниках. Таким образом, шпиндель разгружен от натяжения клиновых ремней.

Смазка передней бабки автоматическая, от отдельного масляного насоса. Включение главного электродвигателя и включение масляного насоса сблокированы, чем исключена возможность работы шпиндельной бабки без смазки.

Подвод смазочно-охлаждающей жидкости в зону резания производится электронасосом, включение которого осуществляется по мере надобности от отдельного выключателя.

Реверсирование главного движения станка — электрическое. Торможение вращения шпинделя производится противотоком в электродвигателе.

Применяемый на станке электродвигатель с повышенным скольжением обеспечивает повышение частоты реверсирования при нарезании резьб.

Производственные возможности станка значительно расширяются с помощью ряда дополнительных принадлежностей, прилагаемых к станку по особому заказу за отдельную плату.

Станок обеспечивает высокую точность при соблюдении следующих пунктов:

- Не допускать установку станка вблизи машин ударного действия и машин, вызывающих внешние вибрации.

- Станок должен быть установлен в чистом светлом помещении, но в то же время его следует предохранять от прямого солнечного света.

- Не допускать установку станка вблизи приборов отопления.

- Температура в помещении должна поддерживаться в пределах 18—20° С.

- ТВ-01 – 1949 год, первая модель серии токарно-винторезных станков, Ø 340 х 1000 мм

- ТВ-01М – токарно-винторезный станок

- 1Е61 – 1955 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

- 1Е61М – 1965 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

- 1Е61МТ – токарно-винторезный станок высокой точности, Ø 320 х 710

- 1Е61МТС – токарно-винторезный станок повышенной точности специализированный

- 1Е61ПМ, 1Е61ВМ – 1975 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

- 1Е61ПМа – токарно-винторезный станок повышенной точности, Б/с главный привод, Ø 320 х 710

- 1Е61ПМФ3 – токарно-винторезный станок повышенной точности с ЧПУ “ФС-2К”, Ø 250 х 630

- с1Е61ПМ, с1Е61ВМ – токарно-винторезный станок повышенной точности специализированный, Ø 320 х 710

- УТ16П, УТ16В – 1982 год, токарно-винторезный станок высокой точности, Ø 320 х 710 мм

- УТ16ПМ, УТ16ВМ – 1987 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

- УТ16ПМТ, УТ16ВМТ – 1987 год, токарно-винторезный станок повышенной точности, Б/с главный привод

- УТ16Ф3 – 1983 год, токарно-винторезный станок с ЧПУ “Луч-2Т”, Ø 200 х 630 мм

- УТ16Д – токарно-винторезный станок повышенной точности

Модификации токарно-винторезного станка Ульяновского машиностроительного завода им. Володарского

Б/с главный привод – бесступенчатый привод шпинделя на двигателе постоянного тока или тиристорном преобразавателе частоты.

Габариты рабочего пространства и присоединительные базы токарно-винторезного станка 1Е61

Габариты рабочего пространства токарного станка 1е61

1Е61 Общий вид универсального токарно-винторезного станка модели

Фото токарно-винторезного станка тв-01

Фото токарно-винторезного станка 1Е61. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 1е61м

Фото токарно-винторезного станка 1е61м. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 1е61м

Фото токарно-винторезного станка 1е61м. Смотреть в увеличенном масштабе

1Е61 Расположение органов управления станком

Расположение органов управления станком 1е61

Расположение основных узлов и органов управления станком 1Е61. Смотреть в увеличенном масштабе

Перечень органов управления токарным станком 1Е61

- Включение масляного электронасоса и соединение с внешней электросетью

- Включение эмульсионного электронасоса

- Упор для пуска, останова и реверсирования шпинделя

- Упор для пуска, останова и реверсирования шпинделя

- Переключение чисел оборотов шпинделя

- Включение перебора передней бабки

- Трензель и механизм восьмикратного увеличения шагов резьб

- Переключение шестерен конуса Нортона

- Включение метрических и модульных, дюймовых и питчевых или точных резьб

- Множительный механизм подач или шагов резьб

- Включение ходового винта или ходового валика

- Маховичок для ручного продольного перемещения каретки

- Перемещение поперечного суппорта

- Перемещение верхних салазок суппорта

- Крепление резцедержательной головки

- Включение продольных или поперечных подач

- Включение гайки ходового винта

- Включение и выключение падающего червяка

- Крепление каретки суппорта к станине

- Крепление задней бабки к станине

- Перемещение пиноли задней бабки

- Крепление пиноли задней бабки

- Поперечное смещение корпуса задней бабки

- Упор автоматического выключения продольной подачи

- Упор автоматического выключения поперечной подачи

- Жесткая фиксация маточной гайки ходового винта

- Включение местного освещения

Основные узлы токарного станка и их назначение

Источником движений в станке является электродвигатель, который через коробку скоростей (редуктор) передает вращение на шпиндель, а от шпинделя через гитару сменных зубчатых колес и коробку подач вращение передается на ходовой винт м (при нарезке резьбы) или на ходовой вал Н (при других токарных операциях).

Торможение шпинделя осуществляется противотоком.

Короткие заготовки закрепляются в кулачковом патроне, а правый конец длинной заготовки поддерживается центром, расположенным в пиноли задней бабки.

Задняя бабка используется также для закрепления и подачи сверла и другого осевого инструмента.

Суппорт служит для осуществления перемещений закрепленного в резцедержателе резца в продольном и поперечном направлениях.

Механизм фартука преобразует вращательное движение ходового вала или ходового винта в поступательное движение суппорта.

1Е61 Кинематическая схема токарно-винторезного станка

Кинематическая схема токарно-винторезного станка 1е61

Схема кинематическая токарно-винторезного станка 1Е61. Смотреть в увеличенном масштабе

Схема расположения родшипников токарного станка 1е61

Схема расположения родшипников токарно-винторезного станка 1е61. Смотреть в увеличенном масштабе

1Е61 Расположение рукояток управления коробкой передач. Таблица резьб токарно-винторезного станка

Расположение рукояток управления коробкой передач. Таблица резьб токарно-винторезного станка 1Е61