Токарный станок дип 200 технические характеристики: ДИП-200 Станок токарно-винторезный универсальный. Паспорт, руководство, схемы, описание, характеристики

alexxlab | 17.06.1984 | 0 | Токарный

Капитальный ремонт. Токарно-винторезный станок ДИП-200, ДИП-300, 2013 г.

Капитальный ремонт и модернизация токарно-винторезного станка ДИП-200, ДИП-300. Украина 2013

Технические характеристики токарного станка ДИП-200

|

Технические характеристики – станок ДИП-200 |

Параметры |

|

Диаметр обработки над станиной, мм |

400 |

|

Диаметр обработки над суппортом, мм |

220 |

|

Расстояние между центрам |

1000 / 1500 |

|

Класс точности по ГОСТ 8-82 |

Н |

|

|

Морзе 6 М80* |

|

Конец шпинделя по ГОСТ 12593-72 |

6К |

|

Диаметр сквозного отверстия в шпинделе, мм |

55 |

|

Максимальная масса заготовки, закрепленной в патроне, кг |

300 |

|

Максимальная масса детали, закрепленной в центрах, кг |

1 300 |

|

Максимальная масса заготовки, закрепленной в патроне, кг |

23 |

|

Число ступеней частот обратного вращения шпинделя |

12 |

|

Пределы частот прямого вращения шпинделя, мин-1 |

12,5 – 2 000 |

|

Пределы частот обратного вращения шпинделя, мин-1 |

19 – 2 420 |

|

Число ступеней рабочих подач – продольных |

42 |

|

Число ступеней рабочих подач – поперечных |

42 |

|

Пределы рабочих подач – продольных, мм/об |

0. |

|

Пределы рабочих подач – поперечных, мм/об |

0,035-2,08 |

|

Число нарезаемых метрических резьб |

45 |

|

Число нарезаемых дюймовых резьб |

28 |

|

Число нарезаемых модульных резьб |

38 |

|

Число нарезаемых питчевых резьб |

37 |

|

Число нарезаемых резьб – архимедовой спирали |

5 |

|

Наибольший крутящий момент, кНм |

2 |

|

Наибольшее перемещение пиноли, мм |

200 |

|

Поперечное смещение корпуса, мм |

±15 |

|

Наибольшее сечение резца, мм |

25 |

|

Мощность электродвигателя главного привода |

10 кВт |

|

Мощность электродвигателя привода быстрых перемещений суппорта, кВт |

0,75 или 1. |

|

Мощность насоса охлаждения, кВт |

0,12 |

|

Габаритные размеры станка (Д х Ш х В), мм |

2 812 / 3 200 х 1 166 х 1 324 |

|

Масса станка, кг |

3 035 |

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАНКА ТОКАРНО-ВИНТОРЕЗНОГО ДИП-300

|

Характеристика |

ДИП-300 |

|

Наибольший диаметр заготовки: |

|

|

устанавливаемой над станиной, мм |

700 |

|

обрабатываемой над станиной, мм |

630 |

|

обрабатываемой над суппортом, мм |

350 |

|

Наибольшая длина обрабатываемой заготовки, мм |

750, 1500, 2000, 3000, 4000, 5000, 8000, 10000 |

|

Наибольшая длина детали, устанавливаемой в выемке станины, мм |

900 |

|

Длина выемки от торца фланца шпинделя, мм |

450 |

|

Диаметр цилиндрического отверстия в шпинделе, мм |

105 |

|

Фланцевой конец шпинделя по DIN |

11М |

|

Количество ступеней частот вращения шпинделя |

22 |

|

Пределы частот вращения шпинделя, об/мин |

10 – 1250 |

|

Величина подач: |

|

|

продольных, мм/об |

0,06 – 1,4 |

|

поперечных, мм/об |

0,024 – 0,518 |

|

резцовых салазок, мм/об |

0,019 – 0,434 |

|

Величина шагов нарезания резьб: |

|

|

метрических, мм |

1 – 224 |

|

дюймовых, ниток/дюйм |

28 – 0,25 |

|

модульных, модуль |

0,25 – 56 |

|

питчевых, питч диам. |

112 – 0,5 |

|

Ускоренное перемещение суппорта, м/мин: |

|

|

продольное |

5,2 |

|

поперечное |

2 |

|

Мощность главного привода, кВт |

15 |

|

Наибольший вес обрабатываемой детали в центрах,кг |

3500 |

|

Масса, кг |

4200, 4840, 5100, 5750, 6530, 9000, 11800, 13200 |

|

Габариты: |

|

|

длина, мм |

2950, 3750, 4200, 5250, 6230, 7250, 10300, 12470 |

|

ширина, мм |

1780 |

|

высота, мм |

1550 |

Токарный станок ДИП-500: технические характеристики, паспорт, фото

Первым начал выпускать такие станки Московский . С 1950 года производителем ДИП-500 является Рязанский станкостроительный завод.

С 1950 года производителем ДИП-500 является Рязанский станкостроительный завод.

Станок используется для всех видов токарных работ и обработки заготовок из таких материалов, как сталь, чугун, дерево, композит, фторопласт. На нем можно делать такие операции:

- нарезка резьбы;

- подрезка торцов;

- выполнять изготовление длинных и коротких конусов;

- высокоскоростные режущие работы;

- обработка труб диаметром до 100 мм;

- расточка отверстий.

В маркировке токарно-винторезного станка ДИП-500: ДИП означает уже вышеуказанный лозунг, а 500 — это значение высота центров над станиной — 500 миллиметров.

Скачать паспорт токарного станка 1М65 (ДИП-500)

В маркировке ЭНИМС (Экспериментальный научно-исследовательский институт металлорежущих станков), модель 1М65 расшифровывается:

1 — это обозначение номера группы токарных станков;

М — это обозначение о проведенной модернизации базовой модели;

6 — это обозначение типа станков;

5 — это обозначение основной характеристики модели станка — значение высоты центров над станиной — 500 миллиметров.

Назначение и сфера применения

Станок используется для всех видов токарных работ и обработки заготовок из таких материалов, как сталь, чугун, дерево, композит, фторопласт. На нем можно делать такие операции:

- нарезка резьбы;

- подрезка торцов;

- выполнять изготовление длинных и коротких конусов;

- высокоскоростные режущие работы;

- обработка труб диаметром до 100 мм;

- расточка отверстий.

Важно!

Станок использовался не один десяток лет и по-прежнему широко используется на предприятиях. Используя дополнительные приспособления, на нем можно производить специальные операции. Возможен выпуск как штучных деталей, так и серийной продукции.

Заказать токарно-винторезный станок 1м65, 165, (дип 500)

Осуществляем поставку восстановленных металлообрабатывающих станков. Имеем все возможности для проведения капитальных ремонтов станков металлообрабатывающей группы, в том числе: Станок токарно-винторезный 1М65 Станок предназначен для выполнения разнообразных токарных работ, включая точение конусов и нарезание резьб: метрических, дюймовых, модульных. Техническая характеристика и жесткость станка позволяют полностью использовать возможности быстрорежущего и твердосплавного инструмента при обработке черных и цветных металлов. Технические характеристики станка 1М65 Параметры Наибольший диаметр обработки над станиной, мм 1 000 Диаметр обработки над суппортом, мм 650 Расстояние между центрам 3 000 – 10 000 Размер конца шпинделя передней бабки по DIN 2-15М Диаметр цилиндрического отверстия в шпинделе, мм 128 Количество ступеней частот вращения шпинделя 24 Пределы частот вращения шпинделя, об/мин 5 – 500 Ускоренное продольное перемещение суппорта, м/мин 3 Ускоренное поперечное перемещение суппорта, м/мин 1 Мощность электродвигателя главного привода 22 кВт Наибольший вес обрабатываемой детали в центрах, кг 8 000 (10 000) Габаритные размеры станка (Д х Ш х В), мм 6 140 – … х 2 200 х 1 770 Масса станка, кг 12 800 – …

Техническая характеристика и жесткость станка позволяют полностью использовать возможности быстрорежущего и твердосплавного инструмента при обработке черных и цветных металлов. Технические характеристики станка 1М65 Параметры Наибольший диаметр обработки над станиной, мм 1 000 Диаметр обработки над суппортом, мм 650 Расстояние между центрам 3 000 – 10 000 Размер конца шпинделя передней бабки по DIN 2-15М Диаметр цилиндрического отверстия в шпинделе, мм 128 Количество ступеней частот вращения шпинделя 24 Пределы частот вращения шпинделя, об/мин 5 – 500 Ускоренное продольное перемещение суппорта, м/мин 3 Ускоренное поперечное перемещение суппорта, м/мин 1 Мощность электродвигателя главного привода 22 кВт Наибольший вес обрабатываемой детали в центрах, кг 8 000 (10 000) Габаритные размеры станка (Д х Ш х В), мм 6 140 – … х 2 200 х 1 770 Масса станка, кг 12 800 – …

Токарно – винторезный станок (1Н65, 1М65, 165, ДИП500) РМЦ 5000мм.

Токарно – винторезный станок (1Н65, 1М65, 165, ДИП500) РМЦ 5000мм. предназначен для выполнения разнообразных токарных работ, включая точение конусов и нарезание резьб: метрических, дюймовых, модульных, питчевых. Высокая мощность привода и жесткость с…

предназначен для выполнения разнообразных токарных работ, включая точение конусов и нарезание резьб: метрических, дюймовых, модульных, питчевых. Высокая мощность привода и жесткость с…

Токарно – винторезный станок 1Н65 (1М65) предназначен для выполнения

Токарно – винторезный станок 1Н65 (1М65) предназначен для выполнения разнообразных токарных работ, включая точение конусов и нарезание резьб: метрических, дюймовых, модульных, питчевых. Высокая мощность привода и жесткость станка, широкий диапазон ч…

Токарно-винторезный станок STALEX CM6241/1500

• Автоматическая продольная и поперечная подача • Электрокомпоненты Siemens • Массивная конструкция станины из высококачественного чугуна, а также шлифованные направляющие гарантирует работу без вибрации. • Автоподача по двум осям X/Y. • УстановленаН…

Токарно-винторезный станок STALEX CM6241/1000

• Автоматическая продольная и поперечная подача • Электрокомпоненты Siemens • Массивная конструкция станины из высококачественного чугуна, а также шлифованные направляющие гарантирует работу без вибрации. • Автоподача по двум осям X/Y. • УстановленаН…

• Автоподача по двум осям X/Y. • УстановленаН…

Технические характеристики и принцип работы

Характеристики токарного станка:

- нормальная точность точения деталей;

- наличие дополнительных подпор позволяет точить детали большой длины;

- наибольший размер обрабатываемой детали – 100 см, над суппортом – 60 см;

- максимальная масса заготовки – 5000 кг;

- оборудование работает за счет 4-х электродвигателей разной мощности;

- охлаждение и смазка производятся с помощью двух насосов;

- суппорт может перемещаться как вдоль, так и поперек в ускоренном режиме;

- смена зубчатых колес позволяет точно настраивать величину шагов резьбы.

Основным рабочим моментом является резание детали во время ее вращения в патроне или центрах. Режущий инструмент может передвигаться при помощи вспомогательного движения подачи.

Поперечная подача регулирует глубину обработки. Конфигурация резца определяет форму детали.

Related Posts via Categories

- Характеристики 1К62 – особенности станка в цифрах

- 1М63 – солидный инструмент для токаря и мастера резьбы

- Школьный токарный станок – почему он популярен не только на уроках труда?

- Токарный мини-станок – незаменимое оборудование для миниатюрной обработки

- ДИП-500 – токарно-винторезный станок для единичных работ

- Токарный станок JET BD-7 – настольный агрегат для бытового использования

- Приспособления для токарного станка – как сделать агрегат более функциональным?

- ИЖ-250 – легендарный токарный станок Ижмаша

- Корвет 403 – функциональный токарный станок для любителей и профессионалов

- TRENS SE 320 и другие станки известного европейского производителя

Конструктивные особенности станка

Станок ДИП-500 имеет обычную конструкцию для станков своего класса. Она устойчива к вибрациям и большим нагрузкам. Детали выполнены из чугуна.

Она устойчива к вибрациям и большим нагрузкам. Детали выполнены из чугуна.

Расположение органов управления

На передней панели находятся органы управления – пять рукояток, над которыми помещена специальная табличка с описанием положений рукояток и их режимов.

Они управляют включением и выключением двигателя, устанавливают шаг и направление резьбы, регулируют скорость вращения.

Передняя бабка

Служит для закрепления детали, придания ей вращения, с ее помощью регулируются все параметры обработки. Передняя бабка расположена слева от токаря.

Суппорт

Суппорт движется по станине между бабками и подает резец к детали, определяя скорость и шаг резьбы. Он может работать в двух режимах: ручном и механическом.

Фартук

Служит для перемещения каретки. Может работать как механически, так и вручную. На фартуке имеется еще один пусковой механизм, который также может включать станок, изменять вращение детали.

Передняя крышка фартука снимается, внутри него находится обгонная муфта.

Коробка подач

Коробка находится на передней бабке, она отвечает за управление передаточным механизмом. С ее помощью можно включить валы движения, установить параметры резьбы. Она обеспечивает нарезку метрической, дюймовой и модульной резьбы.

Сменные шестерни

Сменные шестерни расположены в узле под названием «гитара». Они передают вращение на коробку подач.

Задняя бабка

Находится справа от рабочего. Может перемещаться по станине посредством вращения рукоятки и редуктора. На ней крепятся инструменты для резьбы, изготовления отверстий, точно фиксируются детали.

История создания модели

Первым в СССР началу выпуска универсальных токарно-винторезных станков положил в тридцатых годах двадцатого века. В своих маркировках станков завод имел лозунг станкостроения СССР — ДИП. Расшифровывается эта аббревиатура так – «догнать и перегнать». В дальнейшем ДИП-500 стало выпускать предприятие Рязанского станкостроительного завода в пятидесятых годах двадцатого века, и он получил маркировку 1М65.

Передняя бабка

Вид сбоку

Задняя бабка и станина

Инструкция по эксплуатации, паспорт

Для правильной работы станка необходимо соблюдать инструкцию по эксплуатации.

- Станок весит более 10т, вместе с заготовкой вес его может значительно увеличиться. Поэтому необходимо подготовить отдельный фундамент и ровную устойчивую площадку.

- Аппарат имеет четыре электродвигателя. Для их работы нужно верно рассчитать электрическую нагрузку. Оборудование работает от трехфазной сети 380 В.

- Необходимо при установке проверить надежность всех креплений. Обязательно следить за уровнем масла и своевременной смазкой механизмов.

- Станина должна быть установлена строго горизонтально и вдоль, и поперек. Проверить уровнем.

Паспорт станка ДИП-500 аналогичен его новой модели 1М65. Его можно посмотреть здесь.

Схема электрическая принципиальная токарно-винторезного станка ДИП-500

Электрическая схема токарного станка ДИП-500

Электродвигатели токарно-винторезного станка ДИП-500

Станок оборудован электродвигателем трехфазного тока нормального исполнения с короткозамкнутым ротором. Тип электродвигателя МА202-2/4 мощностью 17 кВт, 1500 оборотов в минуту. Коэффициент мощности — cosφ = 0,875; номинальная сила тока присоединении его обмоток звездой ,и при включении в сеть напряжением 380 В составит 33,3 А, а при соединении обмоток треугольником и включении в сеть напряжением 220 В составит 57,5 А. Устанавливается электродвигатель на салазках и соединен со станком ременной передачей.

Тип электродвигателя МА202-2/4 мощностью 17 кВт, 1500 оборотов в минуту. Коэффициент мощности — cosφ = 0,875; номинальная сила тока присоединении его обмоток звездой ,и при включении в сеть напряжением 380 В составит 33,3 А, а при соединении обмоток треугольником и включении в сеть напряжением 220 В составит 57,5 А. Устанавливается электродвигатель на салазках и соединен со станком ременной передачей.

Подача охлаждающей жидкости осуществляется электронасосом типа ЭНТС-3, устанавливаемым на кронштейне с задней стороны каретки суппорта станка. Электронасос состоит из электродвигателя и насоса, насаженных на один общий вал. Электродвигатель мощностью 0,37 кВт 2800 оборотов в минуту, коэффициент мощности — cosφ = 0,74 кВт, к. п. д. = 0,82, напряжение 220/380 В, сила тока 1,9/1,1 А.

Электрическая аппаратура токарно-винторезного станка ДИП-500

1) Магнитный пускатель. Главный двигатель управляется реверсивным магнитным пускателем типа ПМ-52, состоящим из двух контакторов ото 3 главных контакта и по одному нормально открытому блок-коктакту. Контакторы приводятся в действие от электромагнитов, на которых устанавливается катушка на напряжение в 220 или 380 В, в зависимости от напряжения сети.

Контакторы приводятся в действие от электромагнитов, на которых устанавливается катушка на напряжение в 220 или 380 В, в зависимости от напряжения сети.

Контакторы имеют механическую блокировку. Для защиты электродвигателя от перегрузок магнитный пускатель содержит максимальное тепловое реле, установленное на двух фазах. На этих реле устанавливаются нагревательные элементы типа НЭ105/45 при 220 В и типа НЭ105/38 при 380 В напряжения сети.

От коротких замыканий тепловое реле защитить электродвигатель не может, так как оно действует не мгновенно, а с некоторой выдержкой времени, которое находится в обратной зависимости от величины перегрузки. От коротких замыканий электродвигатель должен защищаться плавкими предохранителями, устанавливаемыми вне станка самим заказчиком.

2) Кнопочные станции. Включение, выключение и реверсирование главного двигателя производится нажимом соответствующих кнопок «Вперед», «Стоп» или «Назад» на кнопочных станциях.

На станке устанавливаются две кнопочные станции типа КУ-430. Одна из них располагается у передней бабки, а вторая устанавливается на каретке.

Одна из них располагается у передней бабки, а вторая устанавливается на каретке.

3) Трехполюсные выключатели. Для управления электронасосом на фартуке каретки станка установлен в одной коробке с кнопочной станцией трехполюсный пакетный выключатель типа ПКЗ-6/500.

Пакетный выключатель может быть заменен трехполюсным выключателем типа ЭЛ-1.

4) Предохранители. Для защиты электронасоса от токов короткого замыкания в той же коробке, в которой установлены кнопочная станция и пакетный выключатель, помещены плавкие предохранители типа Н с нормальной резьбой Эдисона.

5) Проводка на станке осуществляется в газовых трубах, а также в гибких металлических шлангах. Для подвода проводов в каретке устроено гибкое присоединение в виде пучка проводов, протянутых в гибкую резиновую трубку и подвешенных в виде спирали на двух стальных тросах сзади станка; таким образом при перемещении каретки во время работы вдоль станины станка спираль либо растягивается, либо сжимается, обеспечивая неразрывную связь в электрической цепи.

Габаритные размеры рабочего пространства

В отличие от предыдущих моделей, ДИП 500 позволяет обрабатывать большие детали. Цифра в аббревиатуре означает расстояние от центра до станины. Выемка на корпусе дает возможность фиксировать заготовку диаметром даже немного больше 1 000 мм. Но над суппортом обрабатываемая деталь не может быть более 650 мм. Продольное движение зависит от модели станка. В базовом исполнении суппорт может перемещаться на расстояние 2710 мм.

Читать также: Как отличить олово от свинца

Однако модификации позволяют обрабатывать и более длинные детали. Продольное перемещение суппорта — 600 мм. Шкала одного деления лимба для продольного передвижения — 0, 1 мм, для поперечного — 0, 05 мм. Таким образом, рабочее пространство станка ДИП 500 позволяет изготавливать детали диаметром 650 мм и длиной более 2, 5 м. Такие изделия необходимо дополнительно поддерживать люнетом. При торцевой обработке, без перемещения суппорта под деталь, заготовка может быть 1000 мм в диаметре.

Токарный станок 1а62: технические характеристики, схемы, паспорт

Токарно-винторезный станок 1А62 является одним из продолжателей знаменитого семейства ДИП-200, первые станки которого были изготовлены в 1932 году на Московском станкостроительном . Его предшественником был 1Д62, сменивший название ДИП-200 на новое цифробуквенное обозначение, разработанное ЭНИМСом в 1937 году.

1Д62 был запущен в производство в 1937 году и выпускался на протяжении одиннадцати лет. В 1948 году ему на смену пришел токарный станок модели 1А62, у которого были улучшены рабочие характеристики, а также модернизирована система управления и усовершенствована эргономика. Он выпускался в течение восьми лет — вплоть до 1956 года. В производственной линейке его сменил знаменитый 1К62, производившийся на протяжении 18 лет.

Назначение и область применения

Технические характеристики токарно-винторезного станка 1А62 позволят выполнять практически всю традиционную номенклатуру токарных работ: обточку и расточку поверхностей с разными образующими, резьбонарезание резцами и резьбовым инструментом, обработку торцевых поверхностей, а также сверление, зенкеровку, развертку.

1А62 используется для получистовой и чистовой обработки различных металлов и сплавов при единичном и мелкосерийном выпуске продукции. Основные потребители этого станка — инструментальные производства и ремонтные подразделения предприятий энергетики, металлургии, автомобильной отрасли, машиностроения, горнодобывающей промышленности сельхоз предприятий. В пятидесятые годы прошлого века это был один из самых массовых токарных станков данного типоразмера, и он до сих пор используется на небольших производствах и частными лицами.

Назначение оборудования

Назначение 1А62 соответствует другим универсальным станкам токарно-винторезной группы. С его помощью выполняется точение, сверление, нарезание резьбы и другие токарные операции. Исходная заготовка может устанавливаться как в патроне, так и в центрах. Качество токарной обработки позволяет использовать станок в составе чистовой и получистовой групп оборудования. Руководство по эксплуатации, рекомендует использовать данную модель при изготовлении единичной или мелкосерийной продукции.

Специфика модели и технические характеристики

По сравнению с предыдущей моделью, которая выпускалась без значительных изменений более десяти лет, у токарно-винторезного станка 1А62 были улучшены следующие технические характеристики:

- скорость шпинделя повысилась на 300 об/мин (до 1200), а количество ступеней увеличилось до 21 при прямом вращении и до 12 — при обратном;

- установлен электродвигатель мощностью 7 киловатт;

- вместо плоского ремня главного привода используется клиноременная передача;

- применена более мощная фрикционная муфта;

- установлен механизм реверса для изменения направления подачи при резьбонарезании;

- усилена конструкция задней бабки;

- увеличен диаметр пиноли до 70 мм;

- добавлен электронасос для подачи СОЖ из резервуара, расположенного в задней ножке;

- система смазки орошением заменена на циркуляционную.

Существенным изменениям подверглись также и органы управления, что заметно повысило удобство работы станочника:

- для установки числа оборотов шпинделя используются три рукоятки: одна круговая (с диском с делениями) и две позиционные;

- ниже суппорта размещен лимб продольной подачи;

- новый быстродействующий поворотный резцедержатель позволяет одной рукой выполнять позиционирование на любой угол;

- коробка скоростей модернизирована в целях удобства управления (уменьшено количество рукояток).

Параметры

Основные размерные параметры станок 1А62 унаследовал от предыдущей модели, в том числе и максимальный диаметр обточки над суппортом в 210 мм. Основные технические характеристики станка приведены ниже.

Габариты обработки (мм):

- максимальный диаметр обточки над станиной — 400;

- максимальная длина обрабатываемой заготовки — 1500;

- диаметр проходного отверстия шпинделя — 36.

Шпиндель (об/мин):

- диапазон скоростей шпинделя — 12÷1200;

- реверсная скорость шпинделя — 18÷1520;

- конус шпинделя — М5.

Суппорт (мм):

- максимальный продольный ход — 1400;

- максимальное поперечный ход — 280;

- максимальный ход резцовых салазок — 110.

Пиноль задней бабки (мм):

- диаметр — 70;

- максимальный ход — 150;

- конус — М4.

На станке установлены два электродвигателя: системы СОЖ (0,125 кВт) и главного привода (7 кВт).

Основной двигатель и коробка скоростей

Для привода валов коробок скоростей и подач используется один двигатель. Он смонтирован на раме внутри передней тумбы станины и развивает до 10 кВт при максимальной частоте вращения вала 2000 об/мин. Большая мощность мотора обеспечивает высокие технические характеристики токарному станку по металлу 1К62. Опционально станок мог оснащаться главным приводом с уменьшенными мощностью и частотой вращения (7,5 кВт и 1460 оборотов соответственно).

Он смонтирован на раме внутри передней тумбы станины и развивает до 10 кВт при максимальной частоте вращения вала 2000 об/мин. Большая мощность мотора обеспечивает высокие технические характеристики токарному станку по металлу 1К62. Опционально станок мог оснащаться главным приводом с уменьшенными мощностью и частотой вращения (7,5 кВт и 1460 оборотов соответственно).

Крутящий момент от двигателя передается на входящий вал коробки перемены скоростей с помощью ременной передачи. Поскольку мощность двигателя большая, то в приводе применяются пять (или четыре — для менее мощной версии) параллельных ремней. На входном валу коробки установлена фрикционная муфта, позволяющая осуществлять вращение шпинделя в обе стороны.

Направление вращения задается рукоятками, расположенными на уровне поддона для стружки. Поднятием рукоятки вверх задается прямое вращение, при опускании – обратное. В среднем положении включается ленточный тормоз шпинделя. Коробка скоростей имеет 23 передачи с частотами вращения выходного вала в широком диапазоне оборотов 12,5…2000 (1460) об/мин.

Для смазки узлов установлен отдельный масляный насос, подающий смазку к высоконагруженным узлам. Насос плунжерного типа приводится от эксцентрика на входном валу коробки. Запас масла в составляет 3,7 литра и находится в основном бачке на дне корпуса передней бабки. Для контроля исправности системы смазки в верхней крышке коробки скоростей есть смотровой глазок. При исправной системе через глазок видна струйка масла. Для очистки масла в конструкции станка имеется пластинчатый фильтр.

Организация управления станком

Управление станком 1А62 — полностью ручное, поэтому все органы управления обработкой расположены непосредственно на его основных узлах и агрегатах. На фронтальной части передней бабки вверху находятся рукоятки переключения режимов работы коробки скоростей, а чуть ниже — рукоятки коробки подач. Под коробкой скоростей установлены три кнопки для включения и выключения освещения рабочей зоны, общего электропитания станка и электронасоса системы СОЖ. Справа от коробки подач находится кнопочный блок для включения и выключения главного двигателя.

Ниже суппорта на фартуке расположены рукоятки управления и маховичок ручного передвижения суппорта. На самом суппорте находится рукоятки перемещения и фиксации резцедержателя. Задняя бабка оснащена маховичком перемещения пиноли и рукояткой для ее фиксации.

Суппорт и резцовые салазки

Суппорт служит для продольной и поперечной подачи режущего инструмента, на его верхней части крепится токарный резец. Основные сборочные единицы в его составе — это:

- нижние салазки;

- нижняя часть;

- поворотная часть;

- резцовые салазки с резцедержателем.

Движение нижних салазок осуществляться параллельно оси станка и производится или вручную, или от ходового винта через привод фартука. Нижняя часть расположена на верхних направляющих нижних салазок. Ее поперечное перемещение осуществляется или вручную или от привода фартука. Поворотная часть суппорта может вращаться влево и вправо на угол 45°. Резцовые салазки перемещаются вручную по продольным направляющим средней части.

Для управления механическими перемещениями составных частей суппорта используют четыре поворотные рукоятки, расположенные на фартуке. Эти органы управления включают и выключают следующие виды движений:

- реверс суппорта;

- механическое движение;

- продольную или поперечную подачу;

- гайку ходового винта.

Для ручного управление механизмами суппорта используют маховичок ручного перемещения каретки, расположенный на фартуке станка, а также три рукоятки на самом суппорте, которые выполняют следующие функции:

- поперечное позиционирование суппорта;

- фиксация резцедержателя;

- перемещение резцовых салазок.

Настройка видов резьб и подач, передаваемых к механизму фартука, производится органами управления, расположенными на коробке подач.

Шпиндельный узел станка

Шпиндельный узел станка 1А62 расположен в передней бабке и включает в себя, помимо самого шпинделя, коробку скоростей, с помощью которой производят изменение его скорости и направления, а также коробку передач, подающую требуемый тип подачи и заданную скорости вращения к суппорту станка. Коробка скоростей получает вращение от главного электродвигателя станка посредством ременной передачи.

Коробка скоростей получает вращение от главного электродвигателя станка посредством ременной передачи.

Схема станка 1А62. Токарно-винторезного. Кинематическая

Кинематическая схема — это графическая схема отображения рабочих узлов и блоков механизма конструкции. Принципиальная кинематическая схема показывает последовательность передачи движения от двигателя через промежуточный механизм к рабочим органам изделия и их взаимосвязь. В кинематических схемах изображают конкретно только те элементы сборочной конструкции, которые принимают участие в передаче движения, к ним относятся промежуточные шестерни, ходовые тяги и фиксаторы, валы, шкивы приводов, муфты и др. Конструкцию какого либо сборочного механизма, имеющей движущие части, наносят в виде графики на схему сплошными линиями, чередующимися пунктиром, соответственно маркируя каждый элемент цифрами с последующей расшифровкой. Существуют пространственные кинематические схемы механизмов, которые изображают обычно в виде развернутых схем. Они получаются путем совмещения всех осей в одной плоскости с последующим проецированием на плоскость. Такие схемы позволяют уяснить последовательность передачи движения. На кинематической схеме допускается отображать отдельные элементы схем другого вида, непосредственно влияющие на ее работу, например, электрические. Читать кинематическую схему начинают от двигателя, являющегося источником движения всех деталей механизма. Устанавливая последовательно по условным обозначениям каждый элемент кинематической цепи, изображенный на схеме, выявляют его назначение и характер передачи движения.

Они получаются путем совмещения всех осей в одной плоскости с последующим проецированием на плоскость. Такие схемы позволяют уяснить последовательность передачи движения. На кинематической схеме допускается отображать отдельные элементы схем другого вида, непосредственно влияющие на ее работу, например, электрические. Читать кинематическую схему начинают от двигателя, являющегося источником движения всех деталей механизма. Устанавливая последовательно по условным обозначениям каждый элемент кинематической цепи, изображенный на схеме, выявляют его назначение и характер передачи движения.

Скачать бесплатно схему кинематическую станка 1А62 с большим разрешением можно по ссылке расположенной ниже:

Правила эксплуатации

Соблюдение правил эксплуатации и выполнение текущего технического обслуживания гарантируют работоспособность и стабильность рабочих характеристик токарно-винторезного станка 1А62 в периоды между плановыми ремонтами. Уход за оборудованием включает в себя как поддержание чистоты и порядка непосредственно на станке и в рабочей зоне станочника, так и контроль за состоянием его узлов и агрегатов. Помимо этого, необходимо выполнять регламентированные проверки и мероприятия, предусмотренные «Руководством по уходу и обслуживанию» этого станка.

Помимо этого, необходимо выполнять регламентированные проверки и мероприятия, предусмотренные «Руководством по уходу и обслуживанию» этого станка.

После окончания рабочей смены станочник должен отключить его от электросети, убрать со станка инструмент, приспособления и оснастку, очистить его стружки и провести наружный визуальный осмотр механизмов на предмет их исправности. Также необходимо проверить состояние заземления и защитных элементов: ограждений, кожухов и экранов.

Перед началом рабочей смены выполняется визуальный контроль в том же порядке. После чего необходимо проверить уровни масла во всех механизмах станка и только после этого выполнять проверку станка на холостом ходу.

Особого контроля требует система смазки движущихся частей станка. В Руководстве перечислены контрольные и технические мероприятия, которые должны выполняться в начале каждой смены для обеспечения смазкой всех движущихся механизмов станка. В системе смазки токарно-винторезного станка 1А62 применяется один вид промышленной смазки — машинное масло «Л» (по современной классификации — индустриальное масло И-30А).

Проверка масла

Проверка и заливка масла в основные узды и агрегаты станка производится в следующем порядке:

- Коробка скоростей. Уровень масла проверяется по указателю на горловине (норма — верхний уровень). Перед началом работ необходимо прочистить пластинчатый фильтр, повернув специальную рукоятку, расположенную на корпусе коробки. Сроки замены масла регламентированы. После запуска станка оно должно меняться первый раз через десять дней, второй раз — через 20. Далее масло меняется каждые 35-40 дней.

- Коробка подач. Масло заливается до верхнего уровня маслоуказателя. Периодичность замены масла такая же, как и у коробки скоростей.

- Фартук. Для смазки червяной передачи необходимо залить масло через отверстие на фланце до его нижнего края.

- Суппорт. На нижней и верхней частях суппорта находятся девять масленок, смазывающих все движущиеся части суппорта. Масло в них нужно добавлять ежесменно. Кроме этого каждую смену необходимо смазывать направляющие верхней части.

- Задняя бабка. Смазка пиноли, винта и подшипника осуществляется двумя масленками, которые должны наполняться маслом каждую смену.

- Гитара. В корпусе гитары предусмотрен резервуар для масла, которое заливается в него до уровня маслоуказателя. Сроки замены масла такие же, как и у коробки скоростей.

- Ходовой винт. Перед началом рабочей смены его необходимо смазать машинным маслом по всей его длине. Для смазки опор ходового винта, а также опор валика, предусмотрены три масленки, которые должны заполняться маслом каждую смену. Подшипник вертикального валика получает смазку посредством отдельной масленки, в которую масло добавляется один раз в неделю.

Тонкости работы с фасонными заготовками и деталями конической формы

Технические характеристики модификации 1К62Д позволяют выполнять обтачку и нарезание необходимой резьбы на деталях конической формы, а также фасонных болванках. Обработка этих заготовок выполняется по двум методикам.

Необходимо добиться смещения корпуса задней бабки в поперечной плоскости. При определенном угле расположения оси центров и оси самой заготовки резец способен обтачивать детали конической формы. Но по причине несимметричного расположения центровых отверстий относительно центрам установки изготовить конус идеальной формы невозможно.

При определенном угле расположения оси центров и оси самой заготовки резец способен обтачивать детали конической формы. Но по причине несимметричного расположения центровых отверстий относительно центрам установки изготовить конус идеальной формы невозможно.

Использование для работы копировального модуля, который закрепляется на задней части станины кронштейнами.

Кронштейн для закрепления копировального модуля

Правильно подбирая угол закрепления легко добиться идеальной конусообразной формы детали.

Такой способ обработки позволяет получить универсальный конус, деталь будет любой допустимой длинны. Такой вид обработки позволяет получить конус правильной формы.

Если заменить копировальную конусную линейку фасонной, то функциональность станка еще больше расширяется. Специалисты могут обрабатывать фасонные поверхности заготовок ступенчатого вала.

Станок модификации 1К62Д поддерживает режим максимальных нагрузок, обработку деталей ударным способом. Большим преимуществом является неприхотливость выбора материалов заготовок, несложно работать даже со стальными, чугунными прочными деталями.

Габарит рабочего пространства

Пространство обработки металлорежущего оборудования зависит от типа, компоновки и геометрических размеров станка. Его габариты ограничивают предельные размеры заготовки, которую можно поместить в рабочую зону станка. Помимо технических параметров оборудования эти ограничения также зависят от формы детали и расположения на ней обрабатываемых поверхностей. Для горизонтальных токарных станков рабочее пространство обычно делится на два вида: для деталей типа «вал» и для деталей типа «диск».

Токарный станок 1А62 имеет традиционную компоновку и относится к универсальным. Для него предельные размеры детали типа «вал» составляют 220 мм в диаметре и 1400 мм в длину. Деталь типа диск может иметь следующие габариты: 400 мм в диаметре и 100 мм в высоту. Габаритные размеры являются не единственным ограничениям при выполнении токарных операций и напрямую связаны с массой заготовки. Так предельный вес изделия при обточке в патроне токарного станка составляет 500 кг, а между центрами — 1500 кг.

Характеристика деталей

Шпиндель

Необходим для того, чтобы фиксировать используемую деталь. Через встроенную коробку передач проходит момент, который вращается от силовой установки самого станка.

Параметры шпинделя:

Шпиндель токарного станка 1А62

- Диаметр и размер сквозной формы будет 36 мм.

- Допустимый размер прутка, не выше 38 мм, так как он проходит через этот шпиндель.

- Имеется несколько ступеней вращения (при прямой передаче – 21, а при реверсивном вращении где-то 12).

Расположен показатель, который определяет, насколько вращается головка шпинделя. Для прямой она проходит варьирование от 11, 5 до 1200 оборотов за минуту. В случае обратного вращения значение будет составлять 18-1500 об/ мин.

Суппорт

Расположен для того, чтобы смещался резец под заготовку. Именно он определяет работу станка, ведь от этого зависит точность и качество изготовления деталей.

Параметры суппорта таковы:

Суппорт токарного станка 1А62

- Продольная каретка смещена где-то на 65, 9 –140 сантиметров.

- Подпольная каретка максимально сдвигается до 28 сантиметров.

- Имеет несколько ступеней передач, поперечный и продольный, диаметры которых будут 35 сантиметров.

- Существует несколько значений для передач (продольная 0,08–1,59 оборота в минуту, поперечная от 0,027 до 0,522 оборота в минуту).

- Выставленные параметры резьбы – нарезных будет 19, а дюймовых 20. Диапазон и замеры шагов от 1–

Резцовые салазки

Резцовые салазки токарного станка 1А62

Необходимы для того, чтобы резцовая головка равномерно смещалась и попадала в резьбовую нитку. Именно они оказывают влияние на качество операций и изготовление самих деталей. Для того чтобы резцовые салазки смещались, достаточно нажать маховички и рычаги, которые равномерно расположены на станке.

Параметры резцовых салазок:

- Наибольшее смещение будет составлять приблизительно 113 миллиметров.

- Деление будет составлять ровно 0,05 миллиметров.

- Допустимый угол поворота до 90 градусов.

- Сечение державки резца допускается по значению ровно 25*25.

Задняя бабка

Такая деталь необходима для того, чтобы заготовка стабильно фиксировалась. Еще добавлены специальные механизмы, которые помогают фиксации установленного конуса, относящегося к центру шпиндельной бабки. Токарная бабка смещается только вдоль оси установленной детали.

Параметры задней бабки:

- Диаметр и размер пиноли составляет приблизительно 70 миллиметров.

- Установлены отверстия – Морзе 4.

- Максимально допускается смещение пиноли на 150 миллиметров.

- Деление будет составлять около 0,1.

Сведения о производителе

Токарно-винторезный станок 1А62 производился с 1948 по 1956 годы на Московском станкостроительном им. А.И. Ефремова. До революции это предприятие принадлежало братьям Бромлеям и занималось выпуском различных металлоизделий. Завод был национализировано и в 1918 году, а четыре года спустя по просьбе трудового коллектива переименован в «Красный пролетарий». Вместе с новым именем предприятие получило и новую специализацию: производство станков для металло- и деревообработки. На заводе началась реконструкция и строительство новых производственных площадей. А в 1923 году было выпущено первое токарное оборудование — станки серии «ТН» трех типоразмеров.

Вместе с новым именем предприятие получило и новую специализацию: производство станков для металло- и деревообработки. На заводе началась реконструкция и строительство новых производственных площадей. А в 1923 году было выпущено первое токарное оборудование — станки серии «ТН» трех типоразмеров.

Ключевым для «Красного пролетария» стал 1930 год, когда началось проектирование более мощного стандартизованного станка под названием ДИП («Догоним и перегоним»). Уже через два года был изготовлен и испытан первый станок, а концу 1932 года предприятие произвело первые 25 ДИП-200. На следующий год предприятие выпускало уже по 300 станков в месяц, а в 1934 году был начат выпуск ДИПов большего габарита с индексами 300, 400, 500. В конце тридцатых годов ДИП-200 в соответствии с вновь принятой классификацией ЭНИМСа получил новое обозначение — 1Д62. Во время войны «Красный пролетарий» выпускал станки (в том числе и специализированные для нужд оборонной промышленности) и производил артиллерийские снаряды.

После войны «Красный пролетарий» не только выпускал новые типы токарных станков, но и проектировал их для других заводов, став, таким образом, головным предприятием отрасли по токарному оборудованию. В 1948 году завод начинает выпуск станка 1А62, пришедшего на смену легендарному ДИП-200, а на следующий год осваивает их поточное производство. В 1951 предприятию присвоено имя А.И. Ефремова — министра станкостроения СССР в 1941—1949 годах. В 1951 году был создан опытный экземпляр ставшего знаменитым 1К62. Через два года эта модель пошла в серию и выпускалась вплоть до 1971 года. Всего за этот период было произведено более двухсот тысяч таких станков. В шестидесятые годы на предприятии был освоен выпуск специализированных станков и токарного оборудования с ЧПУ.

С 1971 года «Красный пролетарий» начинает производить станки 16К20, а через два года переходит к их массовому выпуску, причем в различных комплектациях: с копирами, индикацией, ЧПУ и пр. В семидесятые годы завод имел самые большие объемы производства за всю свою историю и поставлял станки не только в страны СЭВ, но в дальнее зарубежье. С 1983 на предприятие было начат массовый выпуск станков с ЧПУ. В это же время завод прекратил производство станков 16К20 и перешел к выпуску токарно-винторезного станка МК6056.

С 1983 на предприятие было начат массовый выпуск станков с ЧПУ. В это же время завод прекратил производство станков 16К20 и перешел к выпуску токарно-винторезного станка МК6056.

В начале 90-х у предприятия наступают трудные времена. Сначала практически до нуля упал спрос на станки с ЧПУ, затем и на универсальные станки, а к середине 90-х «Красный пролетарий» выпускает всего несколько сот станков в год. 1999 год – завод переместился на новую производственную площадку, но только лишь с частью прежнего оборудования.

В течение последующих десяти лет завод предпринимал усилию вернуть себе хотя бы часть внутреннего рынка, который за это время заполнился зарубежной продукцией, но в целом его усилия так и не увенчались успехом. В 2011 году предприятие прекратило производство станков, а его новые собственники объявили основным направлением деятельности сдачу производственных и офисных площадей в аренду. В 2016 году было объявлено о возобновлении выпуска токарного оборудования (в том числе и с ЧПУ), но каких-то значительных успехов завода в этом деле пока не отмечено.

Конструкция и характеристика работы основных узлов станка

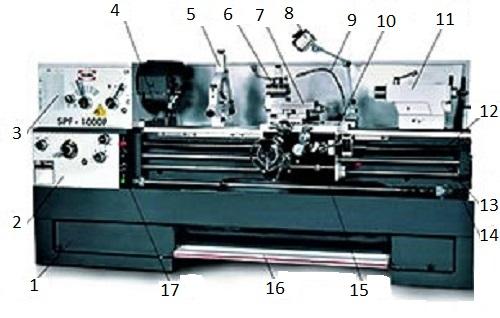

Общий вид и компоновка станка 1К62 (рис. 1)

Основные узлы станка: станина 13, которая служит для соединения между собой всех узлов станка; передняя бабка 2, в которой помещены шпиндель 4 станка и коробка скоростей; суппорт 11, на котором закрепляется режущий инструмент; задняя бабка 15; коробка подач 3, передающая вращение ходовому валику 24 и ходовому винту 23; шкаф 20 с электрооборудованием станка; тумбы 22 и 29.

Станина станка 13 (см. рис. 1, а) опирается на левую 29 и правую 22 тумбы, с которыми она жестко скреплена. В левой тумбе помещен электродвигатель главного привода станка. В правой тумбе помещен насос, подающий охлаждающую жидкость по шлангу на режущий инструмент. Во внутреннюю полость тумбы жидкость стекает из корыта 27. Наиболее точное положение подвижных узлов станка обеспечивается комбинированными направляющими станины — призматической а и плоской б (рис. 1, б).

Передняя бабка 2 закреплена болтами на левой стороне станины. Во внутренней части бабки помещены шпиндель 4 и коробка скоростей, сверху закрытая крышкой.

Во внутренней части бабки помещены шпиндель 4 и коробка скоростей, сверху закрытая крышкой.

Через сквозное отверстие шпинделя 4 при необходимости можно пропускать обрабатываемый на станке пруток, а в коническое гнездо шпинделя устанавливать передний центр. На правом выступающем конце шпинделя имеются центрирующий поясок, буртик и резьба для точной центровки и крепления планшайбы с патроном 5, в кулачки которого устанавливают обрабатываемые заготовки.

Суппорт 11 предназначен для перемещения закрепленных на нем режущих инструментов и состоит из следующих основных частей: каретки 6, фартука 25, поперечных салазок 7, средней поворотной части 8, верхних салазок 10 и четырехместного резцедержателя 9 для установки и закрепления режущих инструментов.

Каретка 6 перемещается в продольном направлении по призматической а и плоской б направляющим (рис. 1, б). Планки 1 и 2 каретки скользят по нижним направляющим г и в. Перемещение каретки вручную в продольном направлении осуществляется вращением маховика 26 (рис. 1, а).

1, а).

Фартук 25 жестко закреплен на каретке 6. В нем помещены механизмы, преобразующие вращательное движение ходового валика 24 и винта 23 в поступательное движение суппорта.

Для устранения люфта в винтовой передаче гайка винта состоит из двух частей, которые разводятся клином. Средняя часть 8 вместе с имеющимися на ней направляющими верхних салазок 10, которая может быть повернута относительно оси станка на угол и закреплена на поперечных салазках 7, предназначена для обработки конических поверхностей изделий.

Верхние салазки 10 предназначены для перемещения резца вручную при вращении рукоятки 12. Точный отсчет величины перемещения суппорта вручную производится по лимбам с ценой деления 0,05 мм

Коробка подач 3 служит для передачи вращения ходовому валику 24 либо ходовому винту 23. Коробка подач связана со шпинделем станка передачей, в которую входит и гитара сменных колес, расположенная под щитком 1.

Задняя бабка 15 предназначена для поддержки задним центром обрабатываемых заготовок или для установки и перемещения осевых инструментов. Основные части задней бабки: плита 17, корпус 16, пиноль 14, прижимная планка 1 (рис. 1, в).

Основные части задней бабки: плита 17, корпус 16, пиноль 14, прижимная планка 1 (рис. 1, в).

Задняя бабка перемещается по призматической а и плоской б направляющим (рис. 1, в) станины станка. Перемещение производится либо вручную, либо с помощью суппорта — в случае соединения с ним задней бабки замком (рис. 1, г). Замок состоит из планки 2, прикрепленной к поперечным салазкам 1, суппорта и планки 4, соединенной с плитой 3 задней бабки. Подводя суппорт к задней бабке и перемещая салазки 1 в поперечном направлении, заводят выступ планки 2 за выступ планки 4. При этом задняя бабка соединяется с суппортом и вместе с ним будет перемещаться в продольном направлении от механизма подач.

Для того чтобы вершина заднего центра была точно расположена на оси станка, корпус 16 (рис. 1, а) перемещают в поперечном направлении относительно плиты 17. Для обработки конических поверхностей деталей задний центр смещают винтом 19 от оси станка в направлении «на себя» или «от себя». Пиноль 14 имеет коническое отверстие для установки заднего центра или осевых инструментов.

Электрооборудование станка расположено в шкафу 20. На передней стенке шкафа помещена панель 18 с амперметром, указывающим ток главного электродвигателя станка, и переключателями, включающими станок в электрическую сеть, освещение станка и электродвигатель насоса, подающего охлаждающую жидкость.

Под крышкой 21 расположен электродвигатель ускоренного перемещения суппорта.

16Б20П Станок токарно-винторезный повышенной точности. Паспорт, руководство, схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 16Б20п

Производитель универсальных токарных станков 16Б20п — Московский станкостроительный им. А.И. Ефремова, основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП

— Догнать И Перегнать), где 200, 300, 400, 500 — высота центров над станиной.

По мере совершенствования конструкции станков завод выпускал все более современные модели — 1А62, 1К62, 16К20, МК6056.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 1А62

— станок токарно-винторезный универсальный, Ø 400 - 1К62

— станок токарно-винторезный универсальный, Ø 400 - 1К62Б

— станок токарно-винторезный повышенной точности универсальный, Ø 400 - 1К282

— станок токарный восьмишпиндельный вертикальный, Ø 250 - 1К620

— станок токарно-винторезный универсальный с вариатором, Ø 400 - 1К625

— станок токарно-винторезный облегченный с повышенной линией центров, Ø 500 - 16А20Ф3

— станок токарный с ЧПУ, Ø 400 - 16Б20П

— станок токарно-винторезный повышенной точности, Ø 400 - 16К20

— станок токарно-винторезный универсальный Ø 400 - 16К20ВФ1

— станок токарно-винторезный универсальный высокой точности с УЦИ, Ø 400 - 16К20М

— станок токарно-винторезный механизированный, Ø 400 - 16К20П

— станок токарно-винторезный повышенной точности, Ø 400 - 16К20ПФ1

— станок токарно-винторезный повышенной точностии с УЦИ, Ø 400 - 16К20Ф3

— станок токарный с ЧПУ, Ø 400 - 16К20Ф3С32

— станок токарный с ЧПУ, Ø 400 - 16К20Т1

— станок токарный с оперативным управлением, Ø 500 - 16К25

— станок токарно-винторезный облегченный с повышенной линией центров, Ø 500 - 162

— станок токарно-винторезный универсальный, Ø 420 - 1622

— станок токарно-винторезный универсальный, Ø 120 - 1730

— станок токарный многорезцовый копировальный полуатомат, Ø 410 - ДИП-40 (1Д64)

— станок токарно-винторезный универсальный, Ø 800 - ДИП-50 (1Д65)

— станок токарно-винторезный универсальный, Ø 1000 - ДИП-200

— станок токарно-винторезный универсальный, Ø 400 - ДИП-300

— станок токарно-винторезный универсальный, Ø 630 - ДИП-400

— станок токарно-винторезный универсальный, Ø 800 - ДИП-500

— станок токарно-винторезный универсальный, Ø 1000 - МК6046, МК6047, МК6048

— станок токарно-винторезный универсальный, Ø 500 - МК6056, МК6057, МК6058

— станок токарно-винторезный универсальный, Ø 500 - МК-3002

— станок токарный настольный, Ø 220

Расположение органов управления токарно-винторезным станком 16Б20П

Расположение органов управления токарно-винторезным станком 16Б20п

Перечень органов управления токарно-винторезного станка 16Б20П

- Рукоятка установки чисел оборотов шпинделя

- Рукоятка установки чисел оборотов шпинделя

- Рукоятка установки нормального и увеличенного шага и деления на многозаходные резьбы

- Рукоятка установки правой или левой резьбы

- Рукоятка выбора типа резьбы и вида работы (нарезание резьбы или подача)

- Рукоятка установки величины подачи или резьбы

- Рукоятка установки величины подачи или резьбы

- Маховичок ручного продольного перемещения каретки суппорта

- Рукоятка включения и выключения гайки ходового винта

- Маховичок зажима лимба продольной подачи

- Кнопка вывода реечной шестерни из зацепления при нарезании резьб

- Рукоятка поперечного перемещения суппорта

- Кнопка включения механического перемещения верхнего суппорта (резцовых салазок)

- Рукоятка зажима от проворота ходового винта для перемещения верхнего суппорта (резцовых салазок)

- Рукоятка подачи верхнего суппорта (резцовых салазок)

- Рукоятка поворота, индексации и зажима резцовой головки

- Рукоятка включения, останова и реверса шпинделя

- Мнемоническая рукоятка суппортной группы

- Кнопка ускоренного перемещения фартука и суппорта

- Рукоятка зажима пиноли задней бабки

- Рукоятка зажима задней бабки на направляющих станины

- Маховичок перемещения пиноли задней бабки

- Кнопка включения ходового винта напрямую

- Выключатель сети питания

- Кнопка включения электродвигателя на I скорость

- Кнопка включения электродвигателя на II скорость

- Кнопочная станция пуска и останова главного электродвигателя

- Выключатель подачи и резьбы

- Выключатель насоса СОЖ

- Амперметр главного электродвигателя

- Стоп станка

- Толчок

- Левая рукоятка включения, останова и реверса шпинделя

Перечень составных частей токарно-винторезного станка 16Б20П

- Станина РМЦ 1400 мм — 16Б20П-010

- Станина РМЦ 1000 мм — 16Б20П-011

- Станина РМЦ 710 мм — 16Б20П-012

- Ножка левая — 16Б20П-013

- Ножка правая — 16Б20П-014

- Шпиндельная бабка — 16Б20П-020 (опоры подшипников «Гамет»)

- Коробка скоростей — 16Б20П-024

- Задняя бабка — 16Б20П-030

- Суппорт с механической подачей — 16Б20П-040

- Суппорт без механической подачи — 16Б20П-044 (только для станка с РМЦ 1400 мм)

- Резцедержатель — 16Б20П-043

- Каретка с механической подачей — 16Б20П-050

- Каретка без механической подачи — 16Б20П-051 (только для станка с РМЦ 1400 мм)

- Фартук — 16Б20П-060

- Коробка подач — 16Б20П-070

- Коробка передач — 16Б20П-080

- Таблица настройки сменных шестерен (гитары) — 16Б20П-081

- Патрон поводковый — 16Б20П-090

- Фланец переходной к трех-кулачковому патрону Ø250 мм — 16Б20П-095

- Инструмент

- Привод быстрого хода

- Ходовой винт РМЦ 1400 мм — 16Б20П-152

- Ходовой винт РМЦ 1000 мм — 16Б20П-153

- Ходовой винт РМЦ 710 мм — 16Б20П-154

- Шкивы главного привода — 16Б20П-160 (только для станка с РМЦ 710 и 1400, Nшп = 16.

.1600)

.1600) - Шкивы главного привода — 16Б20П-161 (только для станка с РМЦ 1400, Nшп = 12,5..1250)

- Шкивы главного привода — 16Б20П-162 (только для станка с Nшп = 20..2000)

- Шкивы главного привода — 16Б20П-163 (только для станка с РМЦ 1000, с Nшп = 16..1600)

- Электрооборудование — 16Б20П-180

- Таблица чисел оборотов и подач — 16Б20П-225 (для станка с Nшп = 16..1600)

- Таблица чисел оборотов и подач — 16Б20П-226 (для станка с РМЦ 1400, Nшп = 12,5..1250)

- Таблица чисел оборотов и подач — 16Б20П-227 (для станка с Nшп = 20..2000)

- Смазка централизованная — 16Б20П-240

- Охлаждение — 16Б20П-250

- Охлаждение — 16Б20П-261

- Лимбы и механизм отключения рукоятки переднего винта — 16Б20П-52

- Левая рукоятка управления шпинделем — 16Б20П-071

Требования к безопасности

Станок 16В20П сертифицирован на соответствие требованиям безопасности. Для реализации мер безопасной работы производитель предусмотрел:

- ограждение ременной передачи и сменных зубчатых колес, сблокированное с системой управлении привода главного движения.

При открытом ограждении включение привода главного движения невозможно;

При открытом ограждении включение привода главного движения невозможно; - специальную блокировку рукоятки управления вводным выключателем, в результате чего дверь электрошкафа можно открыть только при выключенном вводном выключателе;

- ограждение патрона сблокированное с системой привода главного движения. При открытом кожухе ограждения невозможно включение вращения шпинделя.

Предусмотрены и другие меры безопасности, которые гарантируют безопасность работы оператора на станке 16В20П.

Схема кинематическая токарно-винторезного станка 16Б20П

Кинематическая схема токарно-винторезного станка 16Б20п

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (г) шестерен (звездочкой обозначено число заходов червяка).

Цифрой I обозначен суппорт с механическим перемещением резцовых салазок

Движение на шпиндель передается в следующей последовательности:

- Двухскоростной электродвигатель 695 / 1400 об/мин.

Скорость электродвигателя выбирается кнопками

Скорость электродвигателя выбирается кнопками - Плоскоременная передача на коробку скоростей

- Коробка скоростей на 6 чисел оборотов

- Плоскоременная передача на шпиндельную бабку

Установка чисел оборотов шпинделя в шпиндельной бабке производится рукояткой 1, которая перемещает блоки 18-19-21-25-26.

Конструктивная схема

В паспорте токарно-винторезного станка 16б20п-061 описана его конструкции. Станина станка для жесткости выполнена коробчатой формы и смонтирована на основании. На станине имеются шлифованные направляющие, подвергнутые закалке. В особой полости основания скапливается стружка. Здесь же – открытая емкость под СОЖ.

Прецизионные подшипники, на которые опирается шпиндель станка, не регулируются. На выходном конце шпинделя есть фланец с закрепленным 3-х кулачковым патроном.

Входной конец шпинделя через сменный комплект зубчатых колес и ходовой вал или винт передает вращение на коробку подач. Она двигает суппорт с резцедержателем во время точения заготовок или изготовления резьбы.

На суппорте есть шкалы с визирами. Они облегчают визуальный контроль перемещения салазок в процессе резания. Резцедержатель надежно фиксирует четыре резца.

Фартук укомплектован конечными упорами с выключателями для уверенного останова механизма подачи суппорта. В наличии есть другие блокировки, ограждения зоны резания, гарантирующие безопасную эксплуатацию станка.

При использовании токарного станка 16б20п важно контролировать его состояние – общее и основных конструктивных элементов. Это сильно влияет на точность выполняемых операций и качество поверхности деталей. Особого внимания требуют направляющие суппорта и станины.

Электрическая схема

Электрическая схема токарного станка 16б20п-070 необходима для корректного подключения питания при пуске оборудования, его эксплуатации и ремонта.

Описание конструкции токарно-винторезного станка 16Б20П

Станина

Станина станка литая, в нише правого торца установлен электродвигатель ускоренных ходов. Станина установлена на две пустотелые тумбы. В левой размещен электродвигатель главного привода, в правой — размещен электронасос охлаждения с эмульсионным баком и электронасос смазки с баком.

Станина установлена на две пустотелые тумбы. В левой размещен электродвигатель главного привода, в правой — размещен электронасос охлаждения с эмульсионным баком и электронасос смазки с баком.

Передняя (шпиндельная) бабка токарно-винторезного станка 16Б20П

Регулировка положения оси шпинделя относительно направляющих станины производится установочными винтами.

В шпиндельной бабке размещены:

- Звено увеличения шага с передаточным отношением 1:1, 1:4, 1:16

- Шпиндельный узел

- Зубчатый механизм для нарезания правых и левых резьб

Шпиндельный узел смонтирован на специальных конусно-роликовых подшипниках типа «Гамет» (Gamet Bearings — Английская фирма изготовитель прецизионных подшипников для оборудования).

Коробка скоростей на 6 чисел оборотов шпинделя вынесена из шиндельной бабки и крепится внутри левой тумбы станка.

В коробке скоростей находится:

- Зубчатый механизм (редуктор)

- Пусковая и тормозная электромагнитные муфты

- Механизм селективного управления коробкой

Механизм главного дижения токарно-винторезного станка 16Б20п

Коробка подач

Коробка подач монтируется в левой части станины.

Механизм коробки подач со сменными шестернями гитары дают возможность нарезать весь основной ряд резьб, предусмотренный ГОСТом.

С помощью звена увеличения шага можно получить резьбы с шагом увеличенным в 4 и 16 раз

При специальной настройке гитары нарезаются мелкие резьбы с шагом от 0,2 мм.

Выбор подачи производится тремя рукоятками, смонтированными на коробке.

- Левой рукояткой (6) выбирается резьба из основного ряда

- Правая рукоятка (7) перемещает зубчатые колеса множительного механизма

- Средняя рукоятка (5) выбирает тип резьб и работ

В правой части коробки вмонтирована обгонная муфта для получения ускоренных перемещений каретки и суппорта.

Механизм подач токарно-винторезного станка 16Б20п

Настройка станка 16Б20п для нарезания резьб (таблица резьб)

Фартук

Фартук снабжен четырьмя мелкозубчатыми муфтами, которые обеспечивают прямой и обратный ход каретки и суппорта в прямом и обратном направлениях

Управление перемещениями каретки и нижней части суппорта производится мнемонической рукояткой.

При работе по упорам или случайных перегрузках предохранительное устройство фартука, непосредственно воздействуюя на механизм управления, переводит мелкозубчатые муфты в нейтральное положение.

Шариковое блокировочное устройство исключает одновременное включение маточной гайки и продольного и поперечного перемещений.

Суппорт

Суппорт крестовой конструкции имеет ручное и механическое продольное перемещение по направляющим станины (каретка) и поперечное — по направляющим каретки.

Верхний суппорт с резцедержкой также имеет механическое перемещение для обточки коротких конусов (длина образующей конуса не более 140 мм.

Технические характеристики токарного станка 16Б20П

| Наименование параметра | 16Б20П | 16К20П |

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина детали, устанавливаемой в центрах (РМЦ), мм | 1000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | |

| Наибольшая масса детали, обрабатываемой в центрах, кг | 460. .1300 .1300 | |

| Наибольшая масса детали, обрабатываемой в патроне, кг | 200 | |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении (в зависимости от комплекта шкивов главного двигателя), об/мин | 16..1600 12,5..1250 100..2000 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | |

Суппорт. Подачи Подачи | ||

| Наибольшая длина продольного перемещения, мм | 930 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 250 | 300 |

| Скорость быстрых продольных перемещений, м/мин | 4,0 | 3,8 |

| Скорость быстрых поперечных перемещений, м/мин | 2,0 | 1,9 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных/ поперечных | 22/24 | 22/24 |

| Пределы шагов метрических резьб, мм | 0,5. .112 .112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,25 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,25 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце — продольное, Н | 5884 | |

| Наибольшее усилие, допускаемое механизмом подач на резце — поперечное, Н | 3530 | |

| Резцовые салазки | ||

| Наибольшая длина перемещения резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Шкала угла поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли, мм | ||

| Конус отверстия пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 200 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 5 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 4,1/ 6,6 | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,6 | 0,12 |

| Электродвигатель привода насоса смазки, кВт | 0,27 | |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2595 х 1405 х 1115 | 2795 х 1190 х 1500 |

| Масса станка, кг | 2050 | 3010 |

* указана цена восстановленного станка, (т. к. эти модели станков больше не производятся)

к. эти модели станков больше не производятся)

Станок токарный 16В20

НовосибирскЕкатеринбург Челябинск Сургут Волгоград: +7(8442)78-01-43

| Станок 16В20 является универсальным токарно-винторезным оборудованием, используемым при обработке поверхностей заготовок и нарезания на них всех основных видов резьб в условиях единичного и мелкосерийного производств. Основными достоинствами станка являются: • максимальная фиксация инструмента и обеспечение его устойчивости в ходе обработки; • жесткая станина; • наличие шлифованных и закаленных направляющих; • плавный ход задней бабки; • наличие блокировочных и ограждающих элементов, позволяющих обеспечить высокий уровень безопасности; • длительный срок эксплуатации. Технические характеристики токарного станка 16В20 | |

| Наибольший диаметр обрабатываемой заготовки, мм: | |

| над станиной | 445 |

| над суппортом | 220 |

| Наибольшая длина обрабатываемой заготовки, мм: | |

| над суппортом | 750 |

| над выемкой станины | 290 |

| над выемкой станины при закреплении на планшайбе | 240 |

| Наибольшая длина обтачивания, мм | 650 |

| Конец шпинделя фланцевого по ГОСТ 12593-72 | 6К |

| Центр по ГОСТ 13214-79 | |

| в шпинделе | 7032-0043 (М6) |

| в пиноли задней бабки | 7032-0039 (М5) |

| Диаметр цилиндрического отверстия в шпинделе, мм, не менее | 54 |

| Высота резца, установленного в резцедержателе, мм, не менее | 25 |

| Количество скоростей прямого вращения шпинделя, не менее | 24 |

| Количество скоростей обратного вращения шпинделя, не менее | 12 |

| Частота вращения шпинделя, мин в -1 степени | 10-1400 |

| Количество ступеней подач продольных/поперечных, не менее | 50/50 |

| Подача, мм/об: | |

| продольная | 0,018-22,4 |

| поперечная | 0,009-11,2 |

| Количество нарезаемых резьб, не менее: | |

| метрических | 36 |

| модульных | 36 |

| дюймовых | 45 |

| питчевых | 45 |

| Шаг нарезаемых резьб: | |

| метрических, мм | 0,5-224 |

| модульных, модуль | 0,5-224 |

| дюймовых, число ниток на один дюйм | 77-0,125 |

| питчевых, питч | 77-0,125 |

| Скорость быстрого перемещения суппорта, м/мин: | |

| продольного | 4 |

| поперечного | 2 |

| Наибольшая длина перемещения, мм: | |

| каретки | 650 |

| нижнего суппорта | 280 |

| верхнего суппорта | 130 |

| пиноли | 150 |

| задней бабки (поперечное смещение) | ±15 |

| Наибольший угол поворота верхнего суппорта, град | ±90 |

| Цена одного деления шкалы перемещения, мм: | |

| каретки | 1 |

| нижнего суппорта | 0,05 |

| верхнего суппорта | 0,05 |

| пиноли | 5 |

| Цена одного деления шкалы поворота верхнего суппорта, град | 1 |

| Шероховатость поверхности заготовки из конструкционной | |

| стали при чистовом обтачивании, мм, не более | Ra 2,0 |

| Габарит станка, мм | |

| длина | 2500 |

| ширина х высота | 1190х1450 |

| Масса станка, кг | 2200 |

www. btsm-stanok.ru

btsm-stanok.ru

Станок 16Е20. Таблички, шильды, таблица резьб и подач таблички, шильды из алюминия

Токарно-винторезный станок 16в20 можно назвать прямым потомком знаменитого первенца советского станкостроения ДИП-200, первым «наследником» которого является токарный станок 1А62. В 1949 году производство 1А62 было передано с флагмана советского станкостроения московского на вновь созданный Астраханский станкостроительный завод. Спустя семь лет предприятие прекратило выпуск своего первенца и приступило к производству разработанной на его базе модели нового токарного станка, которая имели две модификации: 16В20 и 1В62Г.

16В20 выпускался в рамках советских народно-хозяйственных планов и предназначался для использования в небольших ремонтных предприятиях и мастерских колхозов и совхозов. В инструкциях по эксплуатации 80-90-х годов прямо указано его назначение: использование «на ремонтных или … сельскохозяйственных предприятиях». 16В20 является одним из долгожителей многочисленного семейства советских станков: он до сих пор выпускается тем же заводом и под таким же индексом. Правда, теперь в его документации токарного станка написано, что он предназначен для использования на «различных … предприятиях, в том числе и ремонтных».

Правда, теперь в его документации токарного станка написано, что он предназначен для использования на «различных … предприятиях, в том числе и ремонтных».

Сведения о производителе токарно-винторезного станка 16Е20

Разработчик и изготовитель токарно-винторезного станка 16Е20 — Алма-Атинский станкостроительный завод, основанный в 1932 году как чугунолитейный завод № 1 областного отдела легкой промышленности.

С апреля 1942 года после объединения с литейно-механическим заводом «20 лет Октября”, эвакуированным из Луганска, стал называться Алма-Атинским механическим заводом N21 им. 20-летия Октября Наркомата среднего машиностроения СССР.

В 1945 году переименован в Алма-Атинский станкостроительный завод им. 20-летия Октября.

Завод выпускал станки токарно-винторезные: 16Д20, 16Д20П, 16Д20ПФ1, ТВ16, 16Д25, 1Д95, 1Е95, 1М95, 16Е20.

Основные технические характеристики

Винторезный станок 16В20 выпускался в трех типоразмерах с межцентровыми расстояниями 750, 1000, 1500 мм. Другие технические характеристики станка (линейные размеры в мм):

Другие технические характеристики станка (линейные размеры в мм):

- расстояние от межцентровой оси до направляющих — 222.5;

- расстояние от межцентровой оси до каретки — 110;

- диаметр шпиндельного отверстия — 54;

- максимальный ход каретки — 900;

- максимальный ход салазок — 280;

- максимальное выдвижение пиноли — 150;

- максимальная скорость вращения шпинделя — 1400 об/мин;

- мощность главного привода — 7.5 кВт.

По своим техническим характеристикам токарно-винторезный 16В20 станок аналогичен 16К20. Одно из главных его отличий — это увеличенный на 45 мм диаметр обточки над направляющими.

16Е20 Станок токарно-винторезный универсальный. Назначение и область применения

Токарно-винторезный станок 16Е20 предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне.

Многие узлы станка заимствованы у станка модели 1Е95. По всем качественным показателям (производительности, точности, долговечности, надежности, удобству обслуживания, безопасности работы и т. д.) превосходит станок модели 1Е95. Жесткая коробчатой формы станина с калеными шлифованными направляющими установлена на монолитном основании.

По всем качественным показателям (производительности, точности, долговечности, надежности, удобству обслуживания, безопасности работы и т. д.) превосходит станок модели 1Е95. Жесткая коробчатой формы станина с калеными шлифованными направляющими установлена на монолитном основании.

Жесткая коробчатой формы станина с калеными шлифованными направляющими установлена на монолитном основании, одновременно служащим стружкосборником и резервуаром для охлаждающей жидкости.

Механизм шпиндельной бабки станка позволяет получить 4 ряда чисел оборотов шпинделя: два ряда с пределами 12 40 и 50 160 об/мин, при включенных переборах 1:32 и 1:8 и два ряда с пределами 200 630 и 500 1600, при включенных переборах 1:2 и 1,25:1. В этом случае переборы 1:32 и 1:8 выключаются.

Шпиндель с фланцевым передним концом смонтирован в прецизионных подшипниках качения, не требующих регулировки в процессе эксплуатации.

Выходной вал шпиндельной бабки через сменные зубчатые колеса соединен с коробкой подач, обеспечивающей перемещение суппорта в широком диапазоне подач от ходового вала при точении и от ходового вжата при нарезании резьб. Для нарезания резьб предусмотрено непосредственное соединение ходового винта с входным валом коробки подач.

Для нарезания резьб предусмотрено непосредственное соединение ходового винта с входным валом коробки подач.

На суппорте имеются масштабные линейки с визирами для удобства определения величины перемещения резцовых и поперечных салазок в процессе работы. Новая конструкция резцедержателя улучшает стабильность фиксации.

Фартук станка снабжен оригинальным механизмом выключения подачи суппорта, обеспечивающим высокую точность останова на жестком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке.

Наиболее целесообразно использовать станок в инструментальных и ремонтных службах в условиях мелкосерийного и единичного производства на чистовых и получистовых работах.

Класс точности станка Н. При чистовой обработке деталей из конструкционных сталей шероховатость обработанной поверхности V6б.

Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм.

Обозначение универсального токарно-винторезного станка

1

— токарный станок (номер группы по классификации ЭНИМС)

6

– токарно-винторезный станок (номер подгруппы по классификации ЭНИМС)

Е

– поколение станка или обозначение завода — производителя:

- А, К — Станкостроительный завод Красный Пролетарий

- Б — Средневолжский станкостроительный завод

- В — Астраханский станкостроительный завод

- ВТ — Витебский станкостроительный завод

- Д — Алма-Атинский станкостроительный завод им. 20-летия Октября

- Е, Л- Ереванское станкостроительное ПО

20

– высота центров над станиной (220 мм)

Буквы в конце обозначения модели:

Г

– исполнение станка с выемкой в станине

К

– исполнение станка с гидрокопировальным устройством

М

– исполнение станка для серийного производства с гидрокопировальным устройством

П

– исполнение станка с повышенной точностью по ГОСТ 8-82

В

– исполнение станка с высокой точностью по ГОСТ 8-82

Ф1

– исполнение станка с устройством цифровой индикации УЦИ

Ф3

– исполнение станка с системой ЧПУ

Российские и зарубежные аналоги токарного станка 16Е20

МК6056, МК6057, МК6058 — Ø 500 — производитель Красный пролетарий г. Москва

Москва

16Б16, 16Б16П, 16Б16В, 16Б16А — Ø 360 — производитель Средневолжский станкостроительный завод СВЗС, г. Самара

Samat 400L, Samat 400M, Samat 400S — Ø 400 — производитель Средневолжский станкостроительный завод СВЗС, г. Самара

16В20П — Ø 445 — производитель Астраханский станкостроительный завод

МСТ1620М — Ø 400 — производитель Минский станкостроительный завод им. Октябрьской революции МЗОР

16ВТ20, 16ВТ20П — Ø 500 — производитель Витебский станкостроительный завод Вистан

CA6140A, CA6140B, CA6240A, CA6240B, — Ø 400 — производитель Shenyang Machine Tool (Group) Co., Ltd. SMTCL Китай

CD6140A, CD6240A — Ø 400 — производитель Dalian Machine Tool Group DMTG Китай

CS6140, CS6140A, CS6240, CS6240A, BJ1630G, BJ1630GD — Ø 400 — производитель Bochi Machine Tool Group Co.,ltd. Китай

C6240 — Ø 400 — производитель Anhui Chizhou Household Machine Tool Китай

GH-1840 ZX — Ø 460 — производитель Jet ( Walter Meier AG WMH ) Швейцария, Китай

CU400, CU400M, C400TM — Ø 440 — производитель Zmm-Bulgaria Holding Ltd. , ЗММ Болгария Холдинг

, ЗММ Болгария Холдинг

C11MS — Ø 510 — производитель Zmm-Bulgaria Holding Ltd., ЗММ Болгария Холдинг

CU402 — Ø 400 — производитель ZMM Vratsa, ЗММ Враца, Болгария

Техника безопасности

Инструкция по эксплуатации токарного станка 16В20 содержит объемную главу под названием «Указания по мерам безопасности», состоящую из восьми разделов. В первом их них содержится описание мер безопасности при хранении, транспортировке и установке токарного станка на предназначенное ему место.