Токарный станок по металлу описание: Токарные станки по металлу с ЧПУ: характеристики и особенности эксплуатации

alexxlab | 29.04.2023 | 0 | Токарный

Токарные станки по металлу с ЧПУ: характеристики и особенности эксплуатации

Токарные станки с ЧПУ открыли принципиально новые возможности в области металлообработки. Они позволяют изготавливать металлические изделия со сложной геометрией, точно повторяя заданные параметры. На современном целевом рынке представлено множество моделей отечественного и зарубежного производства, которые отличаются функциональностью, высокой производительностью, надежностью и долговечностью.

В нашем онлайн-магазине можно подобрать подходящее станочное оборудование, исходя из особенностей предстоящих задач и бюджета. Но прежде следует ознакомиться с основными конструктивными и эксплуатационными особенностями агрегатов с ЧПУ.

Токарные ЧПУ-станки: особенности эксплуатации и область применения

Благодаря программному управлению станочное оборудование требует минимального вмешательства оператора. Оно способно работать автономно, следуя заложенной программе. В результате сокращается трудоемкость производства и повышается качество изготавливаемых деталей. Благодаря широкому функционалу такие станки отлично справляются с различными технологическими операциями:

Благодаря широкому функционалу такие станки отлично справляются с различными технологическими операциями:

- вытачивание вдоль детали;

- производство изделий со сложной конфигурацией;

- точение заготовок по заданным параметрам;

- резка заготовок необходимой длины;

- расточка отверстий;

- черновая и чистовая обработка отверстий;

- формирование резьбы (дюймовой, метрической).

Важнейшие преимущества токарных агрегатов, оснащенных ЧПУ – простота переналадки, высокая точность металлообработки, минимизация брака. Агрегаты настольного типа позволяют выполнять металлообработку в нескольких режимах: ручной, автомат, полуавтомат, преднабор.

Конструкция токарного станка по металлу с ЧПУ

Несмотря на обширное предложение токарных станков с ЧПУ, все они имеют схожую конструкцию, которая включает следующие компоненты:

- станина. Служит основанием для остальных конструктивных элементов;

- передняя бабка.

На ней располагаются шпиндель и коробка передач, которые и составляют основу всего механизма;

На ней располагаются шпиндель и коробка передач, которые и составляют основу всего механизма; - суппорт. Фиксирует рабочий инструмент, перемещает его к заготовке;

- коробка скоростей. Передает усилие к суппорту посредством винта хода или валика;

- электродвигатель и устройства для контроля электрооборудования;

- револьверные головки. Необходимы для скорой замены рабочих инструментов.

Классификация токарных станков с ЧПУ

Современные производители предлагают обширный выбор токарных станков, которые разделяют на несколько групп в зависимости от:

- особенности конструкции: вертикальные и горизонтальные;

- расположения направляющих: вертикальные, горизонтальные, наклонные;

- функциональных возможностей: многофункциональные, с повышенной производительностью, для вытачивания валов и втулок, для точения валов и труб, мини агрегаты;

- числа рабочих инструментов: много- и одноинструментальные;

- типа выполняемых операций: карусельные, патронные, центровые и комбинированные (патронно-центровые).

Основные технические характеристики

Класс точности. Выбирая токарный станок, обратите внимание на его маркировку. Если в ней присутствует буква А, этот агрегат обеспечивает особо высокую точность металлообработки, В – высокую, С – особо точные устройства, П – с повышенной точностью.

Мощность электромотора. Максимальный показатель 40 кВт. Применяются многоступенчатые приводы, которые требуют подключения к трехфазной электросети.

Скорость движения рабочего инструмента. Достигает 2 тыс. об/мин. Предусмотрено порядка 200 пределов изменения интенсивности вращения шпинделя.

Предельно допустимый диаметр заготовок. У мини станков этот показатель достигает 100 мм и более, у агрегатов промышленного назначения доходит до 1000 мм.

Характеристики подачи. В зависимости от модификации оборудования диапазон подачи можно менять до 1500 раз. Это дает возможность вести обработку по сложным траекториям и подбирать оптимальные параметры для работы, что в ручном режиме практически невозможно.

Число одновременно управляемых осей. В мини аппаратах осуществляется управление по одной координатной оси, в промышленных установках – по 2-5 осям.

Количество применяемых рабочих инструментов (до 12 и более).

Система механического отвода отходов и пыли. Значительно облегчает эксплуатацию и обслуживание токарного станка.

Другие статьи по теме:

… смотреть все ->

Виды и особенности токарных станков по металлу | Классификация и особенности использования

Дата публикации: 06/10/2022

Токарные станки по металлу предназначены для обработки вращающейся заготовки неподвижным инструментом, закрепленном в суппорте. В роли основной оснастки выступает резец, однако, в некоторых видах станков может использоваться и дополнительный инструмент. В зависимости от исполнения подшипников и механизма суппорта с фартуком токарный станок может обеспечивать высокую, до прецизионной, точность обработки заготовок.

В роли основной оснастки выступает резец, однако, в некоторых видах станков может использоваться и дополнительный инструмент. В зависимости от исполнения подшипников и механизма суппорта с фартуком токарный станок может обеспечивать высокую, до прецизионной, точность обработки заготовок.

1. Основные части устройства токарного станка

2. Классификация токарных станков по видам и функциональности

3. Токарно-винторезный станок

4. Токарно-фрезерный станок

5. Карусельный станок

6. Токарно-револьверный станок

7. Особенности токарной обработки металла на станках

8. Автоматизация токарного производства и внедрение ЧПУ

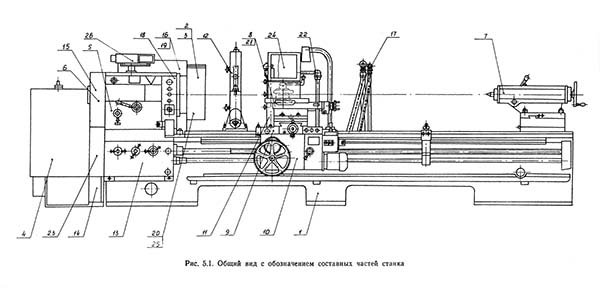

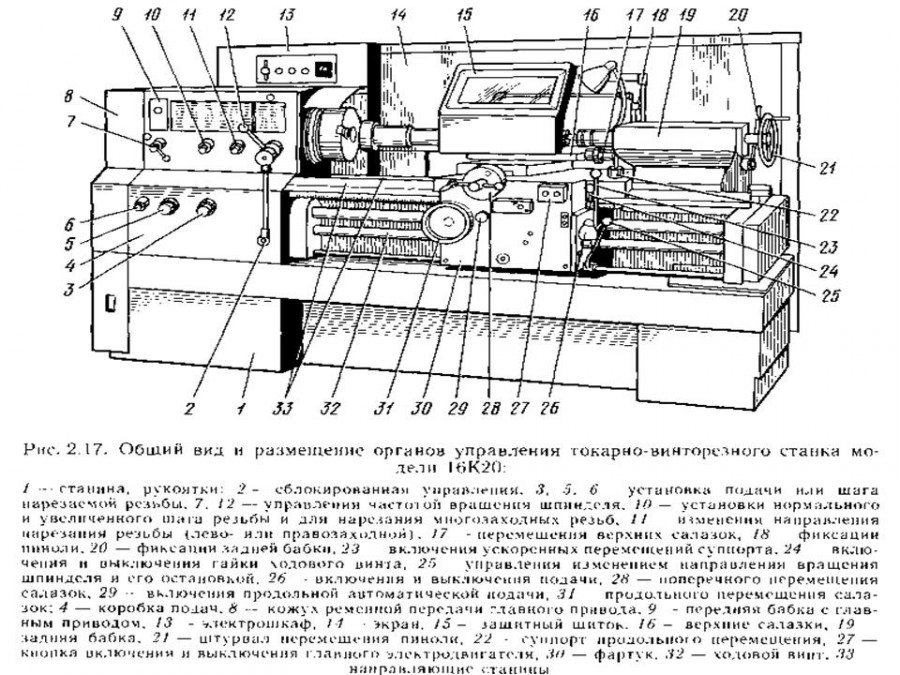

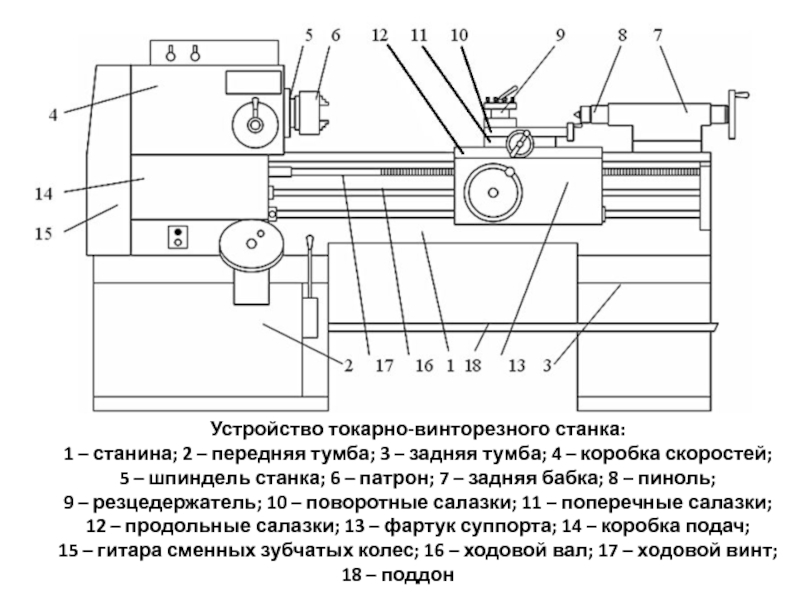

Основные части устройства токарного станка

Классический вариант токарного и токарно-винторезного станка конструктивно состоит из следующих частей:

- основание – станина из массивного металла, обеспечивающая устойчивость машины за счет опирания на тумбы;

- передняя бабка – выступающая слева часть корпуса, в которой располагается привод шпинделя (патрона) и коробка переключения скоростей;

- задняя бабка – выступающая справа часть корпуса, в которой находится пиноль для установки дополнительной оснастки или фиксации длинной заготовки;

- внутри станины располагается ходовой винт и вал с рейками, по которым перемещается фартук с суппортом;

- узел фартука и суппорта служит для установки инструмента и оснастки с подачей их к вращающейся детали.

Для управления подачей в передней бабке предусмотрена коробка подач. На суппорте расположена резцовая головка, в которой устанавливается основная оснастка – резец токарного станка.

Самые простые типы токарных станков обрабатывают заготовку одним зафиксированным резцом. Снятие стружки происходит по мере углубления режущей части инструмента в металл образованного заготовкой тела вращения.

Классификация токарных станков по видам и функциональности

Принцип обработки металла может быть реализован не только с использованием неподвижного резца и подачи суппорта. Схема основных моделей станков позволяет использовать разные виды инструментов и менять взаимное положение заготовки и оснастки.

Токарно-винторезный станок

Одна из самых распространенных разновидностей токарного оборудования. Шпиндель станка позволяет работать с металлическим прутком и в зависимости от модели нарезать или накатывать резьбу. На основе этой принципиальной схемы построены резьбонакатные машины.

Токарно-фрезерный станок

Существует несколько разновидностей оборудования. В самом простом случае в пиноли задней бабки устанавливается патрон под резьбу для работы с неподвижной заготовкой. Более сложные модели с вертикальным расположением фрезеровочной оснастки могут выполнять весь спектр операций с вращающимся режущим инструментом и сверлить отверстия. За счет конструкции патрона возможно выполнение сложного цикла из сверления и зенкерования, выборки пазов и торцевания заготовок.

Карусельный станок

Применяется для обработки массивных заготовок, которые сложно расположить по горизонтальной оси. На этом типе станка предусмотрена вертикальная подача резца к лежащей на планшайбе заготовке. Для работы с большими деталями существуют редкие модели лобовых станков, как правило, спроектированные под определенные операции и заготовки.

Токарно-револьверный станок

По устройству близок к универсальному оборудованию, так как способен выполнять обработку нескольколькими видами инструмента в одном суппорте с револьверным патроном. В некоторых случаях возможна параллельная работа двух и более резцов. Револьверный патрон позволяет менять и фрезерную оснастку, что делает оборудование практически универсальным.

В некоторых случаях возможна параллельная работа двух и более резцов. Револьверный патрон позволяет менять и фрезерную оснастку, что делает оборудование практически универсальным.

Особенности токарной обработки металла на станках

При организации технологического процесса учитывается несколько важных параметров:

- скорость вращения заготовки и инструмента (в токарно-фрезерном станке) – от нее зависит способность оснастки снимать металлы определенной твердости;

- класс точности станка – зависит от качества и допуска подшипников шпинделя, направляющих и приводов фартука, точности установки оснастки;

- выбор скоростей вращения заготовки, скорости подачи, минимального и максимального усилия подачи;

- количество инструментов в револьверном патроне, возможность замены шпинделя на суппорт, а в наиболее современных машинах – возможность позиционирования заготовки и инструмента по осям.

Для многооперационных станков разрабатываются сложные решения с наклонно-поворотными столами, многопозиционными суппортами и блоками для фрезерных операций.

Автоматизация токарного производства и внедрение ЧПУ

Принцип автоматизации токарного производства впервые был реализован на производстве метизов и нормалей. Линии токарно-винторезных и резьбонакатных станков способны работать практически без участия человека, но все процесс в них организованы за счет выполнения последовательности операций механическими узлами. Обычный цикл состоит из подачи – фиксации – запуска – нарезки – сброса заготовки.

С появлением систем ЧПУ открылись иные возможности для токарной обработки металла:

- выполнение операций по командам программной части ЧПУ в заданной последовательности с контролем точности;

- автоматизированное позиционирование заготовки и оснастки, смена осей обработки в системе координат Х – Y и X – Y – Z;

- возможность загрузки в память и на носитель серий операций, а иногда и всего процесса обработки с выбором и воспроизведением конкретной программы;

- возможность смены инструмента и выполнения цикла обработки без участия оператора с контролем точности и выявлением отклонений в настройках.

При полноформатном внедрении ЧПУ в токарное производство можно реализовать более сложные и эффективные схемы. Например, разработанная в России система управления производством DPA позволяет создать сеть из станков и обрабатывающих центров ЧПУ, получать в реальном времени данные о работе, формировать и отправлять на станки новые задачи, собирать и анализировать данные о производстве.

Важной особенностью системы является масштабируемость, за счет которой ДПА внедряется в производство любого масштаба. Обращение к передовым способам организации производства выгодно не только оптимизацией рутинных процессов. Современные токарные станки с ЧПУ и основанные на этой базе обрабатывающие центры кардинально изменяют картину организации производства. Это иной уровень качества, снижение потерь на брак и непроизводительные операции, высокая повторяемость и точность токарной обработки.

Наладчик токарных и токарных станков, оператор и оператор по металлу и пластмассе Описание работы, обязанности и работа

Описание основной работы:

Настройка, эксплуатация или обслуживание токарных и токарных станков для токарной обработки, расточки, нарезания резьбы, формовки, или лицевые металлические или пластмассовые материалы, такие как проволока, пруток или пруток.

Часть 1

Обязанности / задачи

Часть 2

Деятельность

Часть 3

Навыки

Часть 4

Способности

Часть 5

Знание

Нажмите здесь, чтобы узнать о профессиях, соответствующих вашему типу личности

Должностные обязанности и задачи для: «Наладчик токарных и токарных станков, оператор и тендерщик по металлу и пластмассе»

1) Монтаж приспособлений, таких как разгрузочные или трассировочные приспособления, для выполнения таких операций, как дублирование контуров шаблонов или обрезка заготовок.

2) Замена изношенных инструментов и заточка затупившихся режущих инструментов и штампов с помощью настольных шлифовальных станков или фрезерно-шлифовальных станков.

3) Отрегулируйте органы управления станком и измените настройки инструмента, чтобы размеры оставались в пределах установленных допусков.

4) Проворачивать станки через циклы, останавливаясь для регулировки положения инструментов и органов управления станком, чтобы обеспечить заданную синхронизацию, зазоры и допуски.

5) Проверка образцов деталей на соответствие спецификациям с использованием таких инструментов, как калибры, микрометры и циферблатные индикаторы.

6) Установите удерживающие приспособления, кулачки, шестерни и упоры для управления перемещением заготовки и инструмента с помощью ручных инструментов, электроинструментов и измерительных приборов.

7) Поднимайте металлические заготовки или заготовки вручную или с помощью лебедки, устанавливайте и закрепляйте их в машинах с помощью крепежа и ручных инструментов.

8) Элементы управления перемещением для установки скорости и глубины резания и скорости подачи, а также для позиционирования инструментов относительно заготовок.

Спасибо, что посетили CareerPlanner.com | ||

1) Используйте Карьерное тестирование, чтобы найти идеальную карьеру 2) Достаточно ли интервью дает ваше резюме? | ||

Спасибо, что посетили CareerPlanner.com 1) Используйте Карьерное тестирование, чтобы найти идеальную карьеру 2) Достаточно ли интервью дает ваше резюме? |

9) Перемещайте резцедержатели вручную или с помощью маховиков или используйте механизмы автоматической подачи для подачи инструментов к заготовкам и вдоль них.

10) Разместите, закрепите и выровняйте режущие инструменты в держателях станков с помощью ручных инструментов и проверьте их положение с помощью измерительных инструментов.

11) Выбор режущих инструментов и инструкций по инструментам в соответствии с письменными спецификациями или знаниями о свойствах металлов и математике.

Является ли профессия

“Наладчик токарных и токарных станков, оператор и оператор по обработке металла и пластмассы” лучшим выбором в карьере?Наш тест на интерес к карьере покажет вам, какие профессии соответствуют вашим интересам.

Наш бесплатный личностный тест покажет вам, какая профессия соответствует вашему характеру и почему.

12) Запустите токарные или токарные станки и наблюдайте за операциями, чтобы убедиться в соблюдении спецификаций.

13) Изучите чертежи, макеты или диаграммы, а также рабочие задания для получения информации о спецификациях и инструкциях по инструментам, а также для определения требований к материалам и последовательности операций.

14) Поверните рукоятки вентилей, чтобы направить поток охлаждающей жидкости на рабочие зоны или покрыть диски составом для формования.

15) Расчет неуказанных размеров и настроек станка, используя знания о свойствах металлов и математику.

Должностная инструкция для «Наладчик токарных и токарных станков, оператор и тендерщик по металлу и пластмассе» продолжение здесь…

Часть 1

Обязанности / задачи

Часть 2

Деятельность

Часть 3

Навыки

Часть 4

Способности

Часть 5

Знание

«Наладчик токарных и токарных станков, оператор и тендерщик по металлу и пластмассе» Голландия / Код карьеры RIASEC: R-C-I SOC: 51-4034.00

Нажмите здесь, чтобы узнать о вакансиях «Наладчик токарных и токарных станков, оператор и оператор по металлу и пластмассе» и пластик”

Откройте для себя тип

работай ты будешь

увлечены!

Нажмите здесь для

Лучшая карьера

Варианты

для тебя

Личность!

Нажмите здесь для

Идеальное резюме!

Узнайте, что для вас важнее всего

в вашей жизни и вашей карьере

Определите свои «переносимые навыки»

и ваши навыки выгорания

БЕСПЛАТНО CareerPlanner

Информационный бюллетень о работе и карьере

Имя:

Фамилия:

Электронная почта:

Пароль:

От 6 до 10 символов

Зарегистрируйтесь бесплатно

Информационный бюллетень CareerPlanner

Узнавайте о новинках в:

– Обнаружение своей миссии в жизни

– Инструменты планирования карьеры

– Информация о работе

– Лучший карьерный совет

– Карьерное направление

– Тип личности

Видео о карьерном тесте

Майерс-Бриггс

Видео личностного теста

Десять советов по защите токарных станков по металлу в вашем магазине

Операторы токарных станков — одна из крупнейших групп рабочих-механиков в США, насчитывающая, по оценкам, более 140 000 машинистов. Из этого населения ежегодно в Соединенных Штатах около 3000 человек получают травмы с временной потерей трудоспособности. Некоторые из них фатальны. Эти несчастные случаи происходят на крупных промышленных объектах и фабриках, а также в гораздо более мелких механических мастерских. Ни один токарь не застрахован от несчастного случая.

Из этого населения ежегодно в Соединенных Штатах около 3000 человек получают травмы с временной потерей трудоспособности. Некоторые из них фатальны. Эти несчастные случаи происходят на крупных промышленных объектах и фабриках, а также в гораздо более мелких механических мастерских. Ни один токарь не застрахован от несчастного случая.

В частности, работа на ручном токарном станке по металлу представляет ряд опасностей. Во-первых, вращающиеся части токарного станка легко могут зацепить волосы, украшения и одежду, запутав оператора и приведя к серьезным травмам, способным изменить его жизнь. Запутывание также представляет собой риск, когда операторы токарных станков используют наждачную бумагу для шлифовки или полировки вращающегося вала. Без предупреждения бумага может намотаться на вал, запутав руку оператора в перчатке, волосы или свободную одежду при скорости вращения выше 300 об/мин. Во-вторых, летящая горячая металлическая стружка и охлаждающая жидкость представляют серьезную опасность, если ограждения станка или средства индивидуальной защиты оператора не защищают их эффективно. Другие риски включают в себя отбрасывание заготовки на оператора, несчастные случаи с поскальзыванием и падением из-за пролитой на пол охлаждающей жидкости, а также части или материалы, такие как ключи патрона или незакрепленные заготовки, отбрасываемые с высокой скоростью и ударяющие оператора и ближайших сотрудников. Были зарегистрированы несчастные случаи на токарных станках из-за чего-то столь незначительного, как мигающий эффект флуоресцентного света, из-за которого вращающийся токарный станок мог казаться остановленным.

Другие риски включают в себя отбрасывание заготовки на оператора, несчастные случаи с поскальзыванием и падением из-за пролитой на пол охлаждающей жидкости, а также части или материалы, такие как ключи патрона или незакрепленные заготовки, отбрасываемые с высокой скоростью и ударяющие оператора и ближайших сотрудников. Были зарегистрированы несчастные случаи на токарных станках из-за чего-то столь незначительного, как мигающий эффект флуоресцентного света, из-за которого вращающийся токарный станок мог казаться остановленным.

Исследования показывают, что существует множество факторов, которые могут привести к аварии на токарном станке. В верхней части списка находятся неисправности из-за неисправного оборудования, невозможности установить надлежащие средства защиты, ошибки из-за отсутствия обучения сотрудников, плохого освещения и отсутствия надлежащих СИЗ.

Что делает токарный станок по металлу?

Ручной токарный станок по металлу представляет собой прецизионный токарный станок, который вращает металлический стержень или материал неправильной формы, в то время как инструмент врезается в материал в заданном положении. Подобно токарному станку по дереву, токарный станок по металлу обычно состоит из передней бабки и основания, на котором размещены один или несколько шпинделей, на которых устройство для удержания заготовки или «патрон» может управлять заготовкой, в то время как режущие инструменты удаляют металл, производя в основном цилиндрические и конические формы.

Подобно токарному станку по дереву, токарный станок по металлу обычно состоит из передней бабки и основания, на котором размещены один или несколько шпинделей, на которых устройство для удержания заготовки или «патрон» может управлять заготовкой, в то время как режущие инструменты удаляют металл, производя в основном цилиндрические и конические формы.

Обучение операторов и средства индивидуальной защиты

В первую очередь операторы токарных станков должны быть обучены и нести ответственность за соблюдение безопасных методов работы. Это необходимо для предотвращения травм. Примеры мер предосторожности при работе с токарным станком включают запрет на ношение свободной одежды, колец и других украшений, оттягивание длинных волос назад во время работы на токарном станке и держание рук и пальцев подальше от вращающихся частей. Как упоминалось ранее, эти методы важны, потому что вращающиеся части будут захватывать незакрепленные или болтающиеся предметы и втягивать оператора в машину, вызывая серьезные травмы или смерть.

OSHA возлагает на работодателя ответственность за проведение обучения, посвященного безопасному запуску и останову, а также правильной эксплуатации станка, регулировке скорости и размещению заготовок, контролю и поддержке. Работодатели также должны обеспечить операторов токарных станков надлежащими СИЗ, включая защитные очки или другие подходящие средства защиты глаз, беруши, защитную обувь и облегающую одежду.

Стандарты безопасности для токарных станков

Специально для токарных станков не существует правил OSHA. Вместо этого OSHA считает токарные станки 1910.212 машина, говоря работодателю: «Должен быть обеспечен один или несколько методов ограждения машины для защиты оператора и других работников в зоне машины от опасностей, таких как опасности, создаваемые рабочей точкой, входными точками захвата, вращающимися частями, летящими стружками. , и искры »… но требования 1910.212 расплывчаты, потому что они охватывают такое большое разнообразие машин. Поэтому для конкретных альтернатив защиты требуется ссылка на что-то более подробное, например, на «соответствующий стандарт» ANSI B11.6-2001 «Требования безопасности при изготовлении, уходе и использовании токарных станков». Раздел 5 настоящего стандарта содержит требования по обеспечению безопасности на токарных станках по металлу.

Поэтому для конкретных альтернатив защиты требуется ссылка на что-то более подробное, например, на «соответствующий стандарт» ANSI B11.6-2001 «Требования безопасности при изготовлении, уходе и использовании токарных станков». Раздел 5 настоящего стандарта содержит требования по обеспечению безопасности на токарных станках по металлу.

Важным стандартом, на который ссылаются стандарты ANSI B11, является ANSI/NFPA 79 «Электрические требования для промышленного оборудования». В нем содержится подробная информация по применению электрического/электронного оборудования, аппаратов или систем, поставляемых как часть промышленного оборудования, включая токарные станки. В этом стандарте рассматриваются такие вопросы, как требования к органам управления оператора, устройствам аварийного останова, разъединителям, пускателям двигателей и защитным блокировкам.

Конечно, даже правильно установленное защитное оборудование не может защитить машиниста, который «обходит» защиту, поднимая, например, ограждение для выполнения задачи. К счастью, большинство экранов можно заблокировать с электрической системой машины, чтобы предотвратить работу, когда они не установлены. Откидывание щита из защитного положения разорвет его электрическое соединение и отключит питание, что приведет к быстрому остановке.

К счастью, большинство экранов можно заблокировать с электрической системой машины, чтобы предотвратить работу, когда они не установлены. Откидывание щита из защитного положения разорвет его электрическое соединение и отключит питание, что приведет к быстрому остановке.

Токарный станок имеет несколько точек работы, представляющих опасность. Для каждого из них требуется специальное защитное оборудование. Ниже мы рассмотрим каждую из этих опасностей и то, что можно сделать, чтобы избежать несчастных случаев.

1. Защита патрона

Зона патрона является наиболее опасной зоной токарного станка. С практической точки зрения вращающийся патрон не может быть полностью закрыт — в отличие от зубчатых колес, звездочек или цепей, которые обычно полностью закрыты OEM-производителями. Однако тот же производитель токарного станка может не обеспечивать защиту в месте эксплуатации или рядом с ним, хотя, согласно 6.21 ANSI B11.6, токарные станки с ручным управлением должны быть защищены защитным кожухом патрона и защитой от брызг стружки и охлаждающей жидкости по мере необходимости. В этом случае ответственность несет работодатель.

В этом случае ответственность несет работодатель.

Шарнирные щитки патрона являются одним из наиболее распространенных способов защиты операторов токарных станков от вращающегося патрона. Их цель состоит в том, чтобы предотвратить непреднамеренный контакт оператора с патроном, что часто приводит к запутыванию, серьезным телесным повреждениям или даже смерти. Защитные щитки патрона имеются в продаже у многих поставщиков. Они могут быть изготовлены из металла, поликарбоната или комбинации материалов. Когда они не используются, их нужно откидывать в сторону, поэтому большинство из них шарнирные. То же самое во время настройки.

Хотя стандарты и нормы безопасности США не требуют блокировки щитков патрона, некоторые европейские и канадские производители предлагают эту функцию. При использовании экранов с электрической блокировкой, когда экран токарного патрона поднимается, положительные контакты на микропереключателе размыкаются, посылая сигнал останова на систему управления станком. Машина не запустится снова, пока кнопка аварийной остановки не будет сброшена.

Машина не запустится снова, пока кнопка аварийной остановки не будет сброшена.

Распространенная жалоба на щитки патрона заключается в том, что они ограничивают видимость из-за отражения света от щитка или мешают обзору обрабатываемой детали. Чтобы решить эти проблемы, иногда устанавливают пристегивающуюся лампу, которая может легко перегреться. Гораздо лучшим решением являются новые щиты со встроенным ярким светодиодным освещением, которые обеспечивают лучшую видимость без теней и перегрева.

2. Держатель шлифовальной ленты

Ручная шлифовка и полировка металлических валов на токарном станке наждачной шкуркой привела к многочисленным травмам. Наждачная шкурка и перчатки могут легко зацепиться за вал, потянув руку оператора за вал. Автоматический держатель шлифовальной ленты позволяет операторам токарных станков шлифовать, полировать и удалять заусенцы без помощи рук, удерживая их на безопасном рабочем расстоянии от вращающегося вала и предотвращая запутывание. Обычно он устанавливается на существующие револьверные головки ящиков для инструментов.

3. Аварийная остановка

Стандарты Американского национального института стандартов (ANSI) гласят, что аварийная остановка или «аварийная остановка» требуется для любой машины, допускающей быструю остановку. Некоторые токарные станки имеют встроенную функцию электронной остановки, которая останавливает работу менее чем за секунду, но большинству требуется несколько секунд для прекращения работы. Электронный тормоз двигателя может сократить время выбега, в некоторых случаях с 15 до 3 секунд, что может иметь большое значение в аварийной ситуации.

В соответствии с NFPA 79 аварийная остановка должна быть красного цвета с желтым фоном и иметь грибовидную кнопку с ручной защелкой, которая удерживает ее в нажатом состоянии после нажатия, чтобы предотвратить работу машины с помощью обычных органов управления. После включения аварийного останова защелка удерживает ее в нажатом состоянии до тех пор, пока ручной поворот на четверть не освободит защелку и не позволит органам управления машины снова управлять действиями машины. Отбойные пластины или тросы, проходящие через машину, могут облегчить аварийное отключение, если есть вероятность защемления рук оператора.

Отбойные пластины или тросы, проходящие через машину, могут облегчить аварийное отключение, если есть вероятность защемления рук оператора.

Аварийные остановки должны быть легко доступны. Кнопка экстренной остановки должна находиться в пределах легкой досягаемости в каждом месте машины, где требуется вмешательство оператора. Когда задействовано более одного человека, у каждого человека должна быть своя аварийная остановка.

4. Защита от стружки/охлаждающей жидкости

Длинная волокнистая стружка, образующаяся при токарной обработке стали, может нанести ущерб работе и производству. Края стружки очень горячие и очень острые, что также может привести к травме оператора. Стружка может попасть оператору в верхнюю часть тела или скапливаться на полу, создавая опасность поскользнуться.

Для защиты от стружки, СОЖ, смазки и искр токарные станки должны быть оборудованы защитой от стружки и брызг СОЖ, также известной как защитный кожух каретки. Этот тип защиты может быть электрически заблокирован, как защита патрона, и обеспечивает дополнительную защиту оператора от прямого контакта с вращающимися компонентами. Хладагенты часто упускают из виду как опасность, однако рабочие часто подвергаются воздействию при вдыхании, проглатывании, контакте с кожей или впитывании через кожу, что приводит к ожогам и раздражениям. Без защиты от стружки/охлаждающей жидкости операторы также могут подвергаться риску вдыхания переносимых по воздуху веществ, таких как масляный туман, пары металлов, растворители и пыль.

Хладагенты часто упускают из виду как опасность, однако рабочие часто подвергаются воздействию при вдыхании, проглатывании, контакте с кожей или впитывании через кожу, что приводит к ожогам и раздражениям. Без защиты от стружки/охлаждающей жидкости операторы также могут подвергаться риску вдыхания переносимых по воздуху веществ, таких как масляный туман, пары металлов, растворители и пыль.

OEM-производители редко включают этот тип экрана в новый токарный станок. Опять же, работодатель несет ответственность за его установку до того, как токарный станок будет введен в эксплуатацию.

5. Ключ для патрона

По отзывам сотрудников Управления по охране труда и здоровья США и инспекторов по страхованию убытков, один из наиболее распространенных несчастных случаев на токарных станках происходит из-за неправильного использования стандартных ключей для патронов, поставляемых производителями токарных станков. Когда токарный станок не используется, типичное и очень небезопасное место хранения патронного ключа находится в патроне. В какой-то момент оператор включает токарный станок, не проверяя, где находится патронный ключ, который проецирует его на весь цех. Подпружиненные, самовыталкивающиеся патронные ключи являются решением этой проблемы, поскольку они не остаются в патроне сами по себе, помогая предотвратить потенциальную опасность выброса при запуске станка.

В какой-то момент оператор включает токарный станок, не проверяя, где находится патронный ключ, который проецирует его на весь цех. Подпружиненные, самовыталкивающиеся патронные ключи являются решением этой проблемы, поскольку они не остаются в патроне сами по себе, помогая предотвратить потенциальную опасность выброса при запуске станка.

7. Магнитные пускатели и разъединители двигателей

При обновлении старого токарного станка требуется практика, чтобы привести его в соответствие с текущими электрическими стандартами, такими как NFPA 79. Это потребует установки пускателя двигателя и отключения этих замков только в положении ВЫКЛ. позиция. При добавлении пускателя двигателя убедитесь, что он является магнитным, чтобы обеспечить защиту от отключения или «против повторного запуска».

8. Телескопические втулки из нержавеющей стали

Несмотря на то, что они медленно движутся, горизонтально вращающиеся компоненты токарного станка могут запутать оператора и раздавить части тела своим огромным крутящим моментом. Установка телескопических втулок из нержавеющей стали герметизирует места их защемления, а также защищает компоненты от металлической стружки и других разрушительных загрязнений. К сожалению, операторы жалуются, что эти устройства требуют много времени для установки, их необходимо регулярно снимать и чистить, а также они приводят к потере хода каретки. Однако по сравнению с предотвращением травм, способных изменить жизнь, эти жалобы ничтожны.

Установка телескопических втулок из нержавеющей стали герметизирует места их защемления, а также защищает компоненты от металлической стружки и других разрушительных загрязнений. К сожалению, операторы жалуются, что эти устройства требуют много времени для установки, их необходимо регулярно снимать и чистить, а также они приводят к потере хода каретки. Однако по сравнению с предотвращением травм, способных изменить жизнь, эти жалобы ничтожны.

9. Прочие меры предосторожности

Как и для любого станка, для токарных станков всегда важно обеспечить блокировку/маркировку. Также настоятельно рекомендуются знаки опасности и предупреждающие знаки, изображающие особые опасности на токарных станках.

10. Проведение оценок мер безопасности станков

Оценка мер безопасности станков является важным шагом в любом процессе обеспечения безопасности станков, как указано в ANSI B11, особенно для компаний, использующих старые или отремонтированные токарные станки. Это не редкость для токарных станков, построенных в 1940 до сих пор находятся на действительной службе, поскольку за десятилетия их несколько раз перепродавали.

Вероятность того, что старый токарный станок соответствует сегодняшним стандартам безопасности, крайне мала. Работодатели часто внушают ложное чувство безопасности, потому что серьезной аварии не произошло, или они могут просто предположить, что приобретенный ими токарный станок, новый или бывший в употреблении, поставляется со всеми необходимыми средствами защиты. Единственный способ избавиться от догадок о проблемах соответствия требованиям в вашем магазине — это оценка безопасности машин, проводимая квалифицированной третьей стороной, чтобы помочь обеспечить безопасность операторов, производительность машин и онлайн-процессы. Они присвоят каждой машине рейтинг риска от 1 до 27, где 27 — наихудший, на основе трех соображений: серьезность травмы, частота воздействия и вероятность избегания. При проведении профессионалами оценки безопасности вашего оборудования будет предоставлен отчет о соответствии и предложение по проекту защиты, в котором будут подробно описаны сроки, затраты и конкретное оборудование, необходимое для приведения оборудования в соответствие с текущими стандартами.

Как составить идеальное резюме .

Как составить идеальное резюме .