Токарный станок умелец: Токарный станок «Умелец»: характеристики и обзор

alexxlab | 03.03.2023 | 0 | Токарный

Токарный станок «Умелец»: характеристики и обзор

Сведения о производителе токарно-винторезного станка Умелец

Производитель настольного токарного станка Умелец (СН, СН-1) — Средневолжский станкостроительный завод СВСЗ, основанный в 1876 году.

Производство металлорежущих станков на Средневолжском станкостроительном заводе впервые началось в конце января 1926 года. Первым выпущенным станком на предприятии был токарно-винторезный станок со ступенчатым шкивом модели ТВ-155В.

В 1934 году на заводе был создан оригинальный токарно-винторезный станок модели СП-162 с числом скоростей — 8, числом оборотов шпинделя в минуту — от 24 до 482. На станке впервые был установлен индивидуальный электродвигатель мощностью в 1,5 квт.

В годы войны завод освоил выпуск токарно-винторезного станка 1615

и вскоре модернизировал его, доведя скорость шпинделя до 1000 оборотов в минуту.

В 1949 году запущен в серийное производство станок 1616

, в шестидесятых годах модели —

1В616 и 1А616

, а с начала семидесятых годов начался выпуск серии

16Б16.

С 90-х годов прошлого века предприятие СВСЗ выпускает токарные станки под торговой маркой SAMAT.

Станки производства Средневолжского станкостроительного завода, СВСЗ, г. Самара

- 1А616

станок токарно-винторезный универсальный, Ø 320 - 1А616к

станок токарно-винторезный с АКП, Ø 320 - 1А616П

станок токарно-винторезный повышенной точности, Ø 320 - 1Б811

станок токарно-затыловочный, Ø 250 - 1Е811

станок токарно-затыловочный, Ø 250 - 1П611

станок токарно-винторезный универсальный, Ø 250 - 16Б16

станок токарно-винторезный универсальный, 320 - 16Б16А

станок токарно-винторезный особо высокой точности, Ø 320 - 16Б16КА

станок токарно-винторезный особо высокой точности с АКП, Ø 320 - 16Б16П

станок токарно-винторезный повышенной точности, Ø 320 - 16Б16КП

станок токарно-винторезный повышенной точности с АКП, Ø 320 - 16Б16Ф3

станок токарный патронно-центровой с ЧПУ, Ø 320 - 16Б16Т1

станок токарный с ЧПУ, Ø 320 - 16Д16АФ1

станок токарно-винторезный особо высокой точности с УЦИ, Ø 320 - 561

станок резьбофрезерный, Ø 400 х 700 - 1615

станок токарно-винторезный универсальный, Ø 320 - 1616

станок токарно-винторезный универсальный, Ø 320 - 1716ПФ3

станок токарный с ЧПУ, Ø 320 - 5350А

станок шлицефрезерный полуавтомат, Ø 150 - Samat 400

станок токарно-винторезный повышенной точности, Ø 400 - Умелец

станок токарный настольный, Ø 175

Классификация мини станков

Домашние токарно-фрезерные станки по металлу возможно разделить ряду признаков:

- по весу – производятся станки весом от 12,5 кг до 100 кг, больший вес и габариты переводят их в разряд малых производственных;

- по мощности – мощность станков колеблется от 250Вт до 700 Вт;

- по напряжению – 220 В или 380 В;

- по методу подачи смазочно-охлаждающей жидкости – в самых простых моделях смазка происходит вручную.

При богатом выборе можно выбрать тот инструмент, который точно будет соответствовать потребностям и финансовым возможностям.

Станок mn80a

Умелец (СН, СН-1) Станок токарно-винторезный настольный. Назначение, область применения

Станки токарно-винторезные моделей Умелец (СН, СН-1) предназначены для выполнения разнообразных токарных работ, в том числе для нарезания метрических резьб. Класс точности Н по ГОСТ 8.

Токарно-винторезный настольный станок «Умелец» предназначен для различных вндоа механической обработки изделий из металла, древесины , пластмасс. Станок изготавливается с 2-х исполнений: с ручной продольной подачей суппорта без дополнительных приспособлений и с приводом подач, с фрезерным и деревообрабатывающим устройствами. На станке первого исполнения можно выполнять токарные, сверялильные работы.

На станке второй о исполнения можно выполнять токарные, фрезерные, сверлильные, фуговальные, распиловочные операции.

С помощью несложных приспособлений, изготовленных на этом станке самим потребителем, можно производить и другие работы. Станок «Унелец» может быть нспспьзован в бытовых условиях для изготовления различных изделий домашнего обихода, в школьных мастерских, в кружках при клубах и доках пионеров, станциях юных техников.

Настольный токарно-винторезный станок Умелец относится к малым станкам и предназначен для обработки заготовок небольших размеров:

- Наибольший диаметр заготовки типа «диск» над станиной — Ø 175 мм

- Наибольший диаметр заготовки типа «вал» над суппортом — Ø 90 мм

- Межцентровое расстояние (РМЦ) — 215 мм

- Сквозное отверстие в шпинделе для обработки прутка — Ø 15 мм

- Мощность асинхронного электродвигателя главного движения — 0,55 кВт

- Масса станка — 90 кг

Шпиндель станка получает 12 ступеней прямых и обратных (160..3150 об/мин) частот вращения. Скорость вращения шпинделя определяется положением 2-х клиновых ремней на трех шкивах:

- Подающий шкив — 4-х ступенчатый шкив на валу электродвигателя;

- Приемный шкив — 4-х ступенчатый шкив на конце шпинделя;

- Промежуточный — 5-и ступенчатый шкив на подвижной оси.

Передний конец шпинделя резьбовой М27 х 2,5 мм.

- Внутренний (инструментальный) конус шпинделя — Морзе 2

- Стандартный диаметр токарного патрона — Ø 80 мм (Патрон 7100-0001 ГОСТ 2675)

- Переключение направления движения шпинделя — реверс электродвигателя

Привод подач (модель станка СН-01) получает движение от зубчатого колеса на шпинделе и передает его на ходовой винт. Привод подач состоит из 5-и зубчатых колес — одного постоянного, сцепленного с шпинделем и 4-х сменных (гитары).

Выбор скорости механической подачи и шага нарезаемой резьбы осуществляется перестановкой сменных зубчатых колес гитары в приводе подач. Привод подач обеспечивает:

- Нарезание 16-и метрических резьб в диапазоне — 0,02..2,5 мм

- Продольные подачи — 6 ступеней — 0,05; 0,075; 0,1; 0,125; 0,15; 0,75 мм/об

Ходовой винт включается и выключается кулачковой муфтой и используется как для нарезания резьбы так и для механичеслой подачи суппорта при точении.

Возможности мини станков

Универсальный мини токарный станок по металлу — настоящая мечта для домашнего умельца. Он позволяет выполнять широкий спектр работ по металлообработке. Имея в своей мастерской такое оборудование уже не нужно заказывать дорогостоящие детали на замену и ждать и прихода от поставщика месяцами. Нестандартные металлические мелкие детали можно изготавливать и дорабатывать самому. Мини токарные станки это идеальное решения для гаража с небольшим автосервисом, небольшого непрофильного производственного цеха, реставрационной мастерской или СТО.

Конструктивно миниатюрный станок несильно отличается от своих промышленных полномерных аналогов. Хотя полностью сохранить функциональное разнообразие в переходе к миниатюрному размеру не удается, все основные элементы конструкции сохраняются:

- Станина.

- Суппорт

- Передняя бабка (шпиндельный узел).

Устройство токарного мини станка

Станина — это основа, базовая и наиболее массивная деталь, на которой крепятся все остальные элементы, по ней же происходит движение. В мини станках станина обычно имеет крепления для установки на стол или в более экзотическом варианте на стену

В мини станках станина обычно имеет крепления для установки на стол или в более экзотическом варианте на стену

Суппорт служит для установки обрабатывающего инструмента, это может быть зенкер, сверло или резец. Так же он обеспечивает смену положения.

Передняя бабка обычно содержит ременной привод, электродвигатель, передаточную коробку и шпиндель. С помощью различных видов патронов не передней бабке зажимается деталь для обработки.

Основные виды зажимных патронов:

- трехкулачковые;

- четырехкулачковые;

- цанговые;

- клиновые;

- рычажные;

- сверлильный патрон.

Обрабатываемая деталь фиксируется в шпинделе на передней бабке. Задняя бабка перемещается по направляющим основания в процессе обработки и расположенный на ней инструмент проводит необходимую обработку.

Работа на мини станке

Настольные мини токарные станки по металлу относятся к разряду токарно-винторезных и могут выполнять довольно широкий перечень операций по металлообработке:

- нарезка резьбы снаружи и внутри изделия;

- расточка деталей;

- сверление;

- нанесение пазов;

- торцевание;

- зенкерование.

Умелец Общий вид токарно-винторезного станка

Фото токарно-винторезного станка Умелец

Фото токарно-винторезного станка Умелец

Фото токарно-винторезного станка Умелец

Фото токарно-винторезного станка Умелец

Фото токарно-винторезного станка Умелец

Умелец Расположение составных частей токарно-винторезного станка

Расположение составных частей токарного станка Умелец

Перечень составных частей токарно-винторезного станка Умелец

- СН.010.000 — Основание

- СН.015.000 — Привод главного движения

- СН.020.000 — Узел шпинделя

- СН.030.000 — Механизм перемещения суппорта

- СН.031.000 — Привод подач (только для СН-1)

- СН.033.000 — Суппорт

- СН.040.000 — Бабка задняя

- СН.070.000 — Кожух

- СН.071.000 — Ограждение

- СН.080.000 — Электрооборудование

Умелец Расположение органов управления токарно-винторезным станком

Расположение органов управления токарно-винторезным станком Умелец

Умелец Спецификация органов управления токарно-винторезным станком

- Рукоятка управления движением подачи (включение механической продольной подачи суппорта и включение подачи)

- Рукоятка включения шпинделя (прямое — вращение шпинделя против часовой стрелки, обратное — вращение шпинделя по часовой стрелке)

- Маховичок перемещения резцедержателя

- Рукоятка зажима пиноли

- Маховичок перемещения пиноли

- Маховичок ручного продольного перемещения суппорта

- Маховичок поперечного перемещения суппорта

- Выключатель питания электрооборудования

- Лампа, сигнализирующая о подключении станка к электросети

Кинематические цепи

В цепи привода главного движения вращение шпинделя 14 осуществляется от электродвигателя 1 через клиноременные передачи и ступенчатое шкивы 2, 3, 4. В цепи привода подач вращение от шпинделя 14 на ходовой винт 8 передается через зубчатые колеса 5, 6, гитару сменных колес А, Б, В, Г, Д и кулачковую муфту 13.

В цепи привода подач вращение от шпинделя 14 на ходовой винт 8 передается через зубчатые колеса 5, 6, гитару сменных колес А, Б, В, Г, Д и кулачковую муфту 13.

Привод главного движения

Привод состоит из электродвигателя 1 (см. рис. 4), закрепленного на кронштейне 2 и трех ступенчатых шкивов 3, 4, 5; Натяжение ремней и изменение межцентрового расстояния между шкивами при переброске ремней на другие ручьи шкивов, осуществляется перемещением шкива 4, закрепленного на подвижной опоре 6. Привод позволяет, получить 12 рабочих частот вращения шпинделя от 160 до 3150 об/мин.

Узел шпинделя

Узел шпинделя (рис. 5) состоит из шпинделя 1, опорами которого являются два радиально-упорных подшипника 2, установленные во фланцах 3. Фланцы крепятся в корпусе основания. На переднем конце шпинделя закреплен трехкулачковый патрон 4, на заднем конце закреплены зубчатое колесо 5, передающее вращение приводу подач, шкив клиноременной передачи 6.

Поводковый патрон

Поводковый патрон, входящий в комплект станка, уложен в ящике для принадлежностей. Поводковый патрон (см. рис. 6), устанавливавшийся вместо трехкулачкового патрона и применяющийся для обработки деталей в центрах, состоит из упорного центра 1, вставленного в коническое отверстие шпинделя, гайки 2, навернутой на передний конец шпинделя и поводка 3.

Поводковый патрон (см. рис. 6), устанавливавшийся вместо трехкулачкового патрона и применяющийся для обработки деталей в центрах, состоит из упорного центра 1, вставленного в коническое отверстие шпинделя, гайки 2, навернутой на передний конец шпинделя и поводка 3.

Механизм перемещения суппорта

Механизм (см. рис. 7) состоит из ходового винта 1, на правок конце которого крепится маховик 3 с лимбом 2. Другой конец винта соединен муфтой 4 с валом 5, установленным в радиально-упорные подшипники.

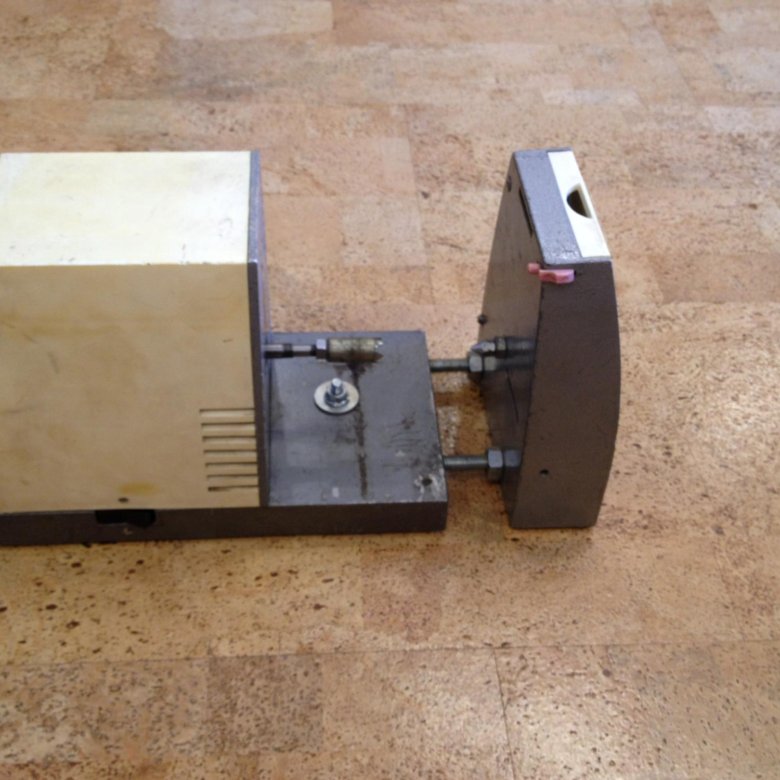

Привод подач

Привод подач (рис. 8, 9, 10), перемещающий вращение от шпинделя на ходовой винт, состоит из зубчатого колеса 1 (см.рис. 8), сменных зубчатых колесо 2, 3, 4, 5, кулачковой сцепной муфты 6, 7.

Поворачивая рукоятку 1 (см.рис.10), закрепленную на оси г, по часовой стрелке, перемещаем рычаг 3 с сухарем 4 и вводим кулачковую муфту в зацепление, включая тем самым подачу суппорта. Поворачивая рукоятку против часовой стрелки включаем подачу суппорта. Вариант передачи, изображенный на рис. 8, используется для подачи при обычном точении, на рис. 9 — для нарезания правой резьбы, на рис. 19 — для нарезания левой резьбы. 5.10, Суппорт.

8, используется для подачи при обычном точении, на рис. 9 — для нарезания правой резьбы, на рис. 19 — для нарезания левой резьбы. 5.10, Суппорт.

Суппорт (см. рис. 11) предназначен для осуществления подачи режущего инструмента. Продольная подача суппорта осуществляется вручную механизмом перемещения суппорта или автоматически приводом подач.

При вращении ходового винта движение на каретку 2 передается через гайку 1. Поперечная подача ползушки 6 осуществляется вручную вращением маховичка 3 через винт 4 и гайку 5.

Строение станка

Устройство имеет относительно стандартный проект, в чем можно убедиться с приведенного ниже рисунка.

- Основание. Узел сварного типа, который сформирован в виде плиты с поперечными ребрами жесткости. На этой плите располагается коробчатый корпус, изготовленный из чугуна и чугунный кронштейн. На корпусе и кронштейне крепятся направляющие, по которым перемещается суппорт и задняя бабка.

- Привод основного движения. Узел представляет собой электромотор, который крепится при помощи кронштейна и трех шкивов.

При помощи перемещения шкива оператор может контролировать натяжение ремней и регулировать межцентровое расстояние между шкивами при переброске ремней на другие шкивы. Благодаря этому приводу станок имеет 12 рабочих частот вращения шпинделя на оборотах от 160 до 3150.

При помощи перемещения шкива оператор может контролировать натяжение ремней и регулировать межцентровое расстояние между шкивами при переброске ремней на другие шкивы. Благодаря этому приводу станок имеет 12 рабочих частот вращения шпинделя на оборотах от 160 до 3150. - Шпиндель. Узел включает в себя собственно шпиндель, крепящие его подшипники радиально-упорного типа и фланцы. Фланцы прикреплены к корпусу основания. На фронтальной стороне шпинделя есть патрон с тремя фиксаторами, а на задней – зубчатое колесо, которое передает вращение на привод подач.

- Система передвижения суппорта. Состоит из ходового винта, на правой стороне которого крепится маховик и лимб. Левая сторона винта соединена посредством муфты с валом, который установлен на специальных подшипниках.

- Привод подач. Задачей данного узла является передача вращения от шпинделя на ходовой винт. Привод подач включает в себя систему зубчатых колес и сцепную муфту кулачкового типа. Подача суппорта активируется посредством поворачивания рукоятки на оси по часовой стрелке и приведением кулачковой муфты в зацепление.

Поворачиванием рукоятки в противоположную сторону производится отключение подачи суппорта. Для нарезания правой и левой резьбы, для точения используются разные варианты передачи.

Поворачиванием рукоятки в противоположную сторону производится отключение подачи суппорта. Для нарезания правой и левой резьбы, для точения используются разные варианты передачи. - Суппорт. Узел осуществляет подачу режущего инструмента. В движение суппорт приводится при помощи системы, описанной выше. Движение ходового винта передается на каретку посредством специальной гайки. На суппорте данного станка можно устанавливать два типа резцов: подвижные и неподвижные. При помощи подвижного резцедержателя оператор станка получает возможность обрабатывать заготовки конусной формы. Для этого надо просто повернуть направляющую с ползушкой по лимбу на необходимый угол. Статичный резцедержатель входит в стандартную компоновку станка и уложен в ящике для инструментов. Устанавливается приспособление на место подвижного резцедержателя в один из специальных пазов.

- Задняя бабка. Узел необходим для установки вращающегося центра во время обработки длинных заготовок в центрах станка. Кроме того, задняя бабка служит для установки сверлильного патрона при выполнении соответствующих работ.

Конус задней бабки перемещается по направляющим и крепится при помощи специальных винтов. Пиноль узла передвигается посредством вращения маховичка. Чтобы зажать пиноль следует активировать специальную рукоятку и втулку.

Конус задней бабки перемещается по направляющим и крепится при помощи специальных винтов. Пиноль узла передвигается посредством вращения маховичка. Чтобы зажать пиноль следует активировать специальную рукоятку и втулку. - Кожух.

- Ограждение.

- Электрическое оборудование.

В комплект станка также входят дополнительные принадлежности. Вот некоторые из них:

- Приспособление для обработки дерева. Находится в ящике с инструментами в разобранном состоянии. Установить узел следует соответственно с инструкцией, указанной в паспорте станка.

- Приспособление для фрезеровки. Узел выполнен в форме стойки с направляющими типа «ласточкин хвост». Заготовки крепятся в тисках при помощи специальных винтов и сухарей к столу. Фрезерное устройство включает в себя специальные губки, которые фиксируют положение обрабатываемой детали во время вращения ходового винта. Для крепления деталей цилиндрической формы, на губке неподвижного типа имеются два призматических паза.

Устройство для фрезеровки уложено в ящик уже в собранном виде. Чтобы установить его на аппарат следует снять резцедержатель и закрепить в специальные пазы суппорта.

Устройство для фрезеровки уложено в ящик уже в собранном виде. Чтобы установить его на аппарат следует снять резцедержатель и закрепить в специальные пазы суппорта.

Технические характеристики станка Умелец

| Наименование параметра | СН | СН-1 |

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 175 | 175 |

| Наибольший диаметр заготовки над суппортом, мм | 90 | 90 |

| Наибольшая длина заготовки (РМЦ), мм | 215 | 215 |

| Наибольшая высота резца, мм | 10 х 16 | 10 х 16 |

| Шпиндель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 15 | 15 |

| Наибольший диаметр прутка, мм | 14 | 14 |

| Число ступеней частот прямого вращения шпинделя | 12 | 12 |

| Частота прямого вращения шпинделя, об/мин | 160. .3150 .3150 | 160..3150 |

| Размер внутреннего конуса в шпинделе, М | Морзе 2 | Морзе 2 |

| Конец шпинделя резьбовой | М | М |

| Суппорт. Подачи | ||

| Наибольшая продольная длина хода каретки, мм | 215 | 215 |

| Цена деления лимба продольных подач, мм | 0,5 | 0,5 |

| Наибольшая поперечная длина хода каретки, мм | 90 | 90 |

| Цена деления лимба поперечных подач, мм | 0,05 | 0,05 |

| Число ступеней продольных подач | ||

| Пределы продольных подач, мм/об | нет | 0,05..0,175 |

| Пределы поперечных подач, мм/об | нет | нет |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет |

| Количество нарезаемых резьб метрических | ||

| Пределы шагов нарезаемых резьб метрических, мм | нет | 0,2. .2,5 .2,5 |

| Подвижный резцедержатель (Резцовые салазки) | ||

| Цена деления лимба резцовых салазок, мм | 0,05 | 0,05 |

| Наибольшее перемещение салазок, мм | ||

| Наибольший угол поворота резцовых салазок, мм | ±90° | ±90° |

| Задняя бабка | ||

| Цена деления лимба, мм | нет | нет |

| Размер внутреннего конуса пиноли | Морзе 1 | Морзе 1 |

| Наибольшее перемещение пиноли, мм | 40 | 40 |

| Поперечное смещение корпуса задней бабки, мм | нет | нет |

| Электрооборудование | ||

| Напряжение питающей сети, В | ~220 В | ~220 В |

| Количество электродвигателей на станке | 1 | 1 |

| Мощность электродвигателя главного привода, кВт | 0,55 | 0,55 |

| Габариты и масса станка | ||

| Габариты станка, мм | 770 х 460 х 360 | 770 х 460 х 360 |

| Масса станка, кг | 85 | 90 |

- Станок настольный универсальный «Умелец» СН, СН-1.

Руководство по эксплуатации СН.000.000 РЭ, 1991

Руководство по эксплуатации СН.000.000 РЭ, 1991 - Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба.

Способы нарезания многозаходных резьб на токарном станке

Способы нарезания многозаходных резьб на токарном станке - Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Технология ремонта токарного станка. Ремонт направляющих станины и суппорта

- Технология ремонта токарного станка. Ремонт передней и задней бабки

- Ремонт шпинделя токарного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Справочник токарных станков

- Заводы производители токарных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Технические показатели

Характеристики станка свидетельствуют о его универсальности, которой, однако, недостаточно для применения устройства на серьезном производстве. В первую очередь следует предоставить размеры станка:

- длина – 77 см;

- ширина – 46 см;

- высота – 36 см;

- масса (в зависимости от компоновки) – 85 – 90 кг.

Параметры обрабатываемых деталей:

- Максимальный диаметр заготовки над направляющей – 17, 5 см.

- Максимальный диаметр заготовки над суппортом – 9 см.

- Предельная длина детали обрабатываемой в центрах – 215 см.

Характеристики суппорта:

- предельное поперечное передвижение суппорта – 9 см;

- предельное продольное передвижение суппорта – 21,5 см.

Передняя бабка:

- Диаметр отверстия в шпинделе передней бабки – 1,5 см.

- Внутренний конус шпинделя передней бабки – Морзе 2.

Задняя бабка:

- предельное перемещение пиноли – 4 см;

- внутренний конус шпинделя – Морзе 1.

Характеристики шпинделя:

- Количество ступеней частот вращения – 12.

- Минимальные и максимальные показатели вращения – от 160 до 3150 оборотов в минуту.

Показатели по обработке материалов:

- максимальный диаметр сверления стали – 6 мм;

- предельная толщина распилки дисковой пилкой – 3,5 см;

- предельная ширина фугования – 10 см.

Показатели электрического оборудования:

- Тип тока питающей сети – переменный, однофазного типа.

- Частота – 50 Гц.

- Напряжение – 220 В.

- Число электромоторов – 1.

- Мощность электродвигателя – 0,55 кВт.

- Частота вращения – 1500 об/мин.

Токарный станок умелец настольный – Токарный станок «Умелец»: характеристики и обзор

Сведения о производителе токарно-винторезного станка Умелец

Производитель настольного токарного станка Умелец (СН, СН-1) — Средневолжский станкостроительный завод СВСЗ, основанный в 1876 году.

Производство металлорежущих станков на Средневолжском станкостроительном заводе впервые началось в конце января 1926 года. Первым выпущенным станком на предприятии был токарно-винторезный станок со ступенчатым шкивом модели ТВ-155В.

В 1934 году на заводе был создан оригинальный токарно-винторезный станок модели СП-162 с числом скоростей — 8, числом оборотов шпинделя в минуту — от 24 до 482. На станке впервые был установлен индивидуальный электродвигатель мощностью в 1,5 квт.

На станке впервые был установлен индивидуальный электродвигатель мощностью в 1,5 квт.

В годы войны завод освоил выпуск токарно-винторезного станка 1615

и вскоре модернизировал его, доведя скорость шпинделя до 1000 оборотов в минуту.

В 1949 году запущен в серийное производство станок 1616

, в шестидесятых годах модели —

1В616 и 1А616

, а с начала семидесятых годов начался выпуск серии

16Б16.

С 90-х годов прошлого века предприятие СВСЗ выпускает токарные станки под торговой маркой SAMAT.

Станки производства Средневолжского станкостроительного завода, СВСЗ, г. Самара

- 1А616

станок токарно-винторезный универсальный Ø 320 - 1А616к

станок токарно-винторезный с АКП Ø 320 - 1Б811

станок токарно-затыловочный Ø 250 - 1Е811

станок токарно-затыловочный Ø 250 - 1П611

станок токарно-винторезный универсальный Ø 250 - 16Б16

станок токарно-винторезный универсальный 320 - 16Б16П

станок токарно-винторезный универсальный повышенной точности Ø 320 - 16Б16КП

станок токарно-винторезный универсальный повышенной точности с АКП Ø 320 - 16Б16Ф3

станок токарный патронно-центровой с ЧПУ Ø 320 - 16Б16Т1

станок токарный с ЧПУ Ø 320 - 1615

станок токарно-винторезный универсальный Ø 320 - 1616

станок токарно-винторезный универсальный Ø 320 - 1716ПФ3

станок токарный с ЧПУ Ø 320 - 5350А

станок шлицефрезерный полуавтомат Ø 150 - Samat 400

станок токарно-винторезный универсальный повышенной точности Ø 320 - Умелец СН-1

станок токарный настольный Ø 175

Электрооборудование станка

Поскольку большинство ключевых изменений в конструкции станка коснулись именно его электрического оборудования, то есть смысл более детально о нем рассказать. Задача электроаппаратуры станка – контроль над работой двигателя асинхронного типа, который установлен на агрегате.

Задача электроаппаратуры станка – контроль над работой двигателя асинхронного типа, который установлен на агрегате.

Большинство элементов электрооборудования размещено в специальном шкафу. Переключатель направления оборотов мотора и предупреждающая лампочка «Сеть» установлены на фронтальной стороне шпиндельной бабки.

Стоит отметить, что электрооборудование аппарата не обладает достаточными защитными приспособлениями, поэтому устанавливать станок в помещениях с повышенным уровнем пыли, категорически не рекомендуется. Подключение аппарата к электрической сети осуществляется посредством вилки трехконтактного типа и соответствующей розетки, которая должна обладать заземляющим контактом.

Несмотря на ряд недостатков в области защиты электрооборудования от негативного влияния окружающей среды, станок имеет разветвленную систему защитных и блокирующих устройств:

- На станке установлена нулевая защита, которая осуществляется специальным контактором. Она не позволяет самостоятельно включиться станку после внезапного появления напряжения в сети.

- Двигатель станка хорошо защищен от коротких замыканий благодаря вводному выключателю, которые одновременно выполняет функцию защиты электромотора от перегрузок.

- Аппарат следует обязательно заземлить при помощи медного провода, сечение которого должно составлять не меньше 1,5 мм в квадрате. Провод следует присоединить к болту заземления на станке и к болту на заземляющем контуре рабочего помещения. Категорически запрещено заземлять станок через трубы отопления и водопровода.

- Специальная лампочка «Сеть» сигнализирует о готовности станка к работе после его подключения к электрической сети. Данная сигнальная лампочка установлена на шпиндельной бабке. Нельзя включать двигатель в том случае, если после подключения аппарата к сети лампочка не загорелась.

- С целью защиты оператора от поражения электричеством, электроаппаратура станка размещается в шкафу и в корпусе шпиндельной бабки. Демонтировать защитные кожухи с электрошкафа или шпиндельной бабки можно только после полного отключения аппарата от сети.

Нельзя эксплуатировать станок с открытыми защитными кожухами.

Нельзя эксплуатировать станок с открытыми защитными кожухами.

Видео: запускаем токарный станок.

Умелец (СН, СН-1) Станок токарно-винторезный настольный. Назначение, область применения

Станки токарно-винторезные моделей Умелец (СН, СН-1) предназначены для выполнения разнообразных токарных работ, в том числе для нарезания метрических резьб. Класс точности Н по ГОСТ 8.

Токарно-винторезный настольный станок «Умелец» предназначен для различных вндоа механической обработки изделий из металла, древесины , пластмасс. Станок изготавливается с 2-х исполнений: с ручной продольной подачей суппорта без дополнительных приспособлений и с приводом подач, с фрезерным и деревообрабатывающим устройствами. На станке первого исполнения можно выполнять токарные, сверялильные работы.

На станке второй о исполнения можно выполнять токарные, фрезерные, сверлильные, фуговальные, распиловочные операции.

С помощью несложных приспособлений, изготовленных на этом станке самим потребителем, можно производить и другие работы. Станок «Унелец» может быть нспспьзован в бытовых условиях для изготовления различных изделий домашнего обихода, в школьных мастерских, в кружках при клубах и доках пионеров, станциях юных техников.

Станок «Унелец» может быть нспспьзован в бытовых условиях для изготовления различных изделий домашнего обихода, в школьных мастерских, в кружках при клубах и доках пионеров, станциях юных техников.

Настольный токарно-винторезный станок Умелец относится к малым станкам и предназначен для обработки заготовок небольших размеров:

- Наибольший диаметр заготовки типа «диск» над станиной — Ø 175 мм

- Наибольший диаметр заготовки типа «вал» над суппортом — Ø 90 мм

- Межцентровое расстояние (РМЦ) — 215 мм

- Сквозное отверстие в шпинделе для обработки прутка — Ø 15 мм

- Мощность асинхронного электродвигателя главного движения — 0,55 кВт

- Масса станка — 90 кг

Шпиндель станка получает 12 ступеней прямых и обратных (160..3150 об/мин) частот вращения. Скорость вращения шпинделя определяется положением 2-х клиновых ремней на трех шкивах:

- Подающий шкив — 4-х ступенчатый шкив на валу электродвигателя;

- Приемный шкив — 4-х ступенчатый шкив на конце шпинделя;

- Промежуточный — 5-и ступенчатый шкив на подвижной оси.

Передний конец шпинделя резьбовой М27 х 2,5 мм.

- Внутренний (инструментальный) конус шпинделя — Морзе 2

- Стандартный диаметр токарного патрона — Ø 80 мм (Патрон 7100-0001 ГОСТ 2675)

- Переключение направления движения шпинделя — реверс электродвигателя

Привод подач (модель станка СН-01) получает движение от зубчатого колеса на шпинделе и передает его на ходовой винт. Привод подач состоит из 5-и зубчатых колес — одного постоянного, сцепленного с шпинделем и 4-х сменных (гитары).

Выбор скорости механической подачи и шага нарезаемой резьбы осуществляется перестановкой сменных зубчатых колес гитары в приводе подач. Привод подач обеспечивает:

- Нарезание 16-и метрических резьб в диапазоне — 0,02..2,5 мм

- Продольные подачи — 6 ступеней — 0,05; 0,075; 0,1; 0,125; 0,15; 0,75 мм/об

Ходовой винт включается и выключается кулачковой муфтой и используется как для нарезания резьбы так и для механичеслой подачи суппорта при точении.

Описание

На этом токарном станке можно выполнять различные виды обработки металлических и пластмассовых изделий, деталей из дерева. Аппарат создавался в двух вариантах:

- С приводом подач, фрезеровочным устройством и узлом для обработки дерева.

- С ручной продольной подачей суппорта.

Первый вариант позволяет выполнять точение и сверление, а второй – точение, фрезеровку, фугование, распилочные и сверлильные работы. Расширить функциональный диапазон станка можно при помощи самостоятельной установки дополнительных элементов. Лучше всего станок себя покажет в домашних мастерских и различных кружках, клубах.

Умелец Общий вид токарно-винторезного станка

Фото токарно-винторезного станка Умелец

Фото токарно-винторезного станка Умелец

Фото токарно-винторезного станка Умелец

Фото токарно-винторезного станка Умелец

Фото токарно-винторезного станка Умелец

Умелец Расположение составных частей токарно-винторезного станка

Расположение составных частей токарного станка Умелец

Перечень составных частей токарно-винторезного станка Умелец

- СН.

010.000 — Основание

010.000 — Основание - СН.015.000 — Привод главного движения

- СН.020.000 — Узел шпинделя

- СН.030.000 — Механизм перемещения суппорта

- СН.031.000 — Привод подач (только для СН-1)

- СН.033.000 — Суппорт

- СН.040.000 — Бабка задняя

- СН.070.000 — Кожух

- СН.071.000 — Ограждение

- СН.080.000 — Электрооборудование

Умелец Расположение органов управления токарно-винторезным станком

Расположение органов управления токарно-винторезным станком Умелец

Умелец Спецификация органов управления токарно-винторезным станком

- Рукоятка управления движением подачи (включение механической продольной подачи суппорта и включение подачи)

- Рукоятка включения шпинделя (прямое — вращение шпинделя против часовой стрелки, обратное — вращение шпинделя по часовой стрелке)

- Маховичок перемещения резцедержателя

- Рукоятка зажима пиноли

- Маховичок перемещения пиноли

- Маховичок ручного продольного перемещения суппорта

- Маховичок поперечного перемещения суппорта

- Выключатель питания электрооборудования

- Лампа, сигнализирующая о подключении станка к электросети

Настольный «Умелец» (СН).

Восстановление и модернизация — Настольный станок Универсал

Восстановление и модернизация — Настольный станок УниверсалУра народ! Он вертится!

Продолжение:  09522 на имя Джеймса Дж. Коллинза, но приписанный к Atlas Press Company, в которой он, предположительно, работал. Заявка была подана 8 марта 1932 г. и удовлетворена 16 мая 1933 г. 09522 на имя Джеймса Дж. Коллинза, но приписанный к Atlas Press Company, в которой он, предположительно, работал. Заявка была подана 8 марта 1932 г. и удовлетворена 16 мая 1933 г. В своем «высокоскоростном» положении привод Collins был совершенно обычным; небольшой шкив на двигателе приводил в движение большой шкив на поворотной головке промежуточного вала, от которого три скорости прямого привода, 220, 370 и 600 об / мин, передавались на соответствующий трехступенчатый шкив на шпинделе передней бабки. Для получения низкоскоростного диапазона требуется больше времени на объяснение, чем на практическую настройку. Вал промежуточного вала-шкива был образован из двух концентрических частей, правая сторона несла большой одиночный шкив, который приводился в движение отдельно от трехступенчатого шкива передней бабки небольшим шкивом, прикрепленным к его правой стороне. Обычно небольшой правый шкив промежуточного вала просто работал на холостом ходу, но «воротник переключения» внутри левого подшипника промежуточного вала можно было переместить вправо, чтобы привести его в действие.   Привод, хотя он и устранил дорогостоящие задние шестерни, не мог быть успешным: с помощью простого ременного привода трудно добиться эффективного действительно низкого передаточного отношения (и чем медленнее ремни движутся, тем больше их склонность к проскальзыванию), и он был (и до сих пор на удивление трудно обрабатывать наборы шкивов, и закупать клиновые ремни точного размера, чтобы многоступенчатый привод работал без необходимости небольшой регулировки натяжения, когда ремень перемещается с одной скорости на другую. Кроме того, по мере износа шкивов возрастает сложность настройки ремней «просто так». На Atlas некоторая компенсация различий в длине ремня может быть частично сделана путем регулировки установки подшипников промежуточного вала в их простых, но оригинальных «плавающих» корпусах, при этом, конечно, вся головка дополнительно регулируется для натяжения ремня против блокировки вне центра. бар. Привод, хотя он и устранил дорогостоящие задние шестерни, не мог быть успешным: с помощью простого ременного привода трудно добиться эффективного действительно низкого передаточного отношения (и чем медленнее ремни движутся, тем больше их склонность к проскальзыванию), и он был (и до сих пор на удивление трудно обрабатывать наборы шкивов, и закупать клиновые ремни точного размера, чтобы многоступенчатый привод работал без необходимости небольшой регулировки натяжения, когда ремень перемещается с одной скорости на другую. Кроме того, по мере износа шкивов возрастает сложность настройки ремней «просто так». На Atlas некоторая компенсация различий в длине ремня может быть частично сделана путем регулировки установки подшипников промежуточного вала в их простых, но оригинальных «плавающих» корпусах, при этом, конечно, вся головка дополнительно регулируется для натяжения ремня против блокировки вне центра. бар.  На более поздних 10-дюймовых токарных станках использовалась обычная система заднего редуктора, и проблема была решена. На более поздних 10-дюймовых токарных станках использовалась обычная система заднего редуктора, и проблема была решена. Закаленный и отшлифованный , шпиндель с конусом Морзе № 3 имел резьбу 8 USF, отверстие 0,75 дюйма и работал в подшипниках «баббита», каждый с крышкой, набитой на прокладки, которые можно было расслоить на полосы 0,002 дюйма (точно так же, как Myford ML7) для позволять регулировать износ. Узел передней бабки с подшипниками, установленными на вершине нескрепленных колонн, был типичным для современной практики малых токарных станков; ссылка на рисунки ниже иллюстрирует, как эта часть была значительно улучшена на более поздних моделях.0008 Для изменения направления автоматического привода каретки к станине на конце передней бабки токарного станка была прикручена «редуктор ходового винта-реверса», содержащая коническую зубчатую передачу. Это устройство работало хорошо, но, к сожалению, нетерпеливые и неуклюжие операторы могли его повредить. Хотя Atlas сохранил эту коробку передач на станках, продаваемых под своим собственным именем, до обновленных токарных станков 1959 года, на моделях марки Craftsman примерно с середины 1936 года она была заменена обычным и очень эффективным механизмом «реверсивного вращения».  Нет силовой поперечной подачи была установлена на этой или на ранних версиях 12-дюймовой модели, пришедшей ей на смену; действительно, у первых моделей седло и фартук были отлиты как одно целое, с короткими распорными фланцами, поддерживающими продолжение седла, которое образовывало переднюю часть крестовины. направляющие скольжения. Имея особенно легкую конструкцию, поперечный салазок был отлит из замака, материала, который не является идеальным для сопротивления скручивающим напряжениям. Как обнаружили некоторые недовольные владельцы, привинчивание верхнего салазка может привести к искривлению узла и сделать действие поперечного салазка более жестким.  Положительным моментом стал выбор кроватей с межцентровым расстоянием 18″, 24″, 30″ и 36″ 9.0008 С 1936 года, когда был представлен «обычный» 12-дюймовый реверсивный станок, токарный станок неуклонно развивался и становился более прочным и надежным, поскольку различные компоненты были переработаны или улучшены; новая модель была доступна как в 8-, так и в 16-скоростных версиях. (последний путем простой установки двухступенчатого шкива на двигатель и промежуточный вал) и как с задней передачей, так и без нее. Наименее дорогой токарный станок на момент его появления был внесен в каталог как 8-скоростная модель с межцентровым расстоянием 18 дюймов без заднего редуктора “9”.9 PM 2028″ по цене 63,50 доллара, в то время как самым дорогим был “99 PM 2030” с пропускной способностью между центрами 36 дюймов и ценой 93,95 доллара. Были доступны модели с 18, 24, 30 и 36 дюймами между центрами. Без заднего редуктора скорость диапазон был: 170, 270, 430, 504, 680, 832, 1298 и 2100 об/мин, с задней передачей диапазон стал намного полезнее: 32, 50, 74, 88, 120, 142, 170, 210, 270, 350, 430, 504, 680, 832, 1298 и 2100 об/мин В 1939 году на моделях De-lux стала доступна силовая поперечная подача, а в 1941 шестнадцать скоростей стали стандартными для всего модельного ряда с соответствующим повышением цены до 89,50 долларов за самую дешевую версию. Положительным моментом стал выбор кроватей с межцентровым расстоянием 18″, 24″, 30″ и 36″ 9.0008 С 1936 года, когда был представлен «обычный» 12-дюймовый реверсивный станок, токарный станок неуклонно развивался и становился более прочным и надежным, поскольку различные компоненты были переработаны или улучшены; новая модель была доступна как в 8-, так и в 16-скоростных версиях. (последний путем простой установки двухступенчатого шкива на двигатель и промежуточный вал) и как с задней передачей, так и без нее. Наименее дорогой токарный станок на момент его появления был внесен в каталог как 8-скоростная модель с межцентровым расстоянием 18 дюймов без заднего редуктора “9”.9 PM 2028″ по цене 63,50 доллара, в то время как самым дорогим был “99 PM 2030” с пропускной способностью между центрами 36 дюймов и ценой 93,95 доллара. Были доступны модели с 18, 24, 30 и 36 дюймами между центрами. Без заднего редуктора скорость диапазон был: 170, 270, 430, 504, 680, 832, 1298 и 2100 об/мин, с задней передачей диапазон стал намного полезнее: 32, 50, 74, 88, 120, 142, 170, 210, 270, 350, 430, 504, 680, 832, 1298 и 2100 об/мин В 1939 году на моделях De-lux стала доступна силовая поперечная подача, а в 1941 шестнадцать скоростей стали стандартными для всего модельного ряда с соответствующим повышением цены до 89,50 долларов за самую дешевую версию. Когда токарные станки Craftsman снова стали доступны на гражданском рынке в 1948 году (и в соответствии с таким же ограниченным модельным рядом Atlas), были доступны только две версии, обе с роликовыми подшипниками передней бабки и полной защитой ремня в стандартной комплектации: “99 TM 2075 имел межцентровое расстояние 24 дюйма и стоил 197 долларов, а 36-дюймовое межцентровое расстояние «99 TM 2079» стоило 212 долларов. до 1951 года версия Craftsman была так оборудована. Коробка, по-видимому, производилась в нескольких версиях: первая предназначалась для модернизации существующих токарных станков (тип 101.07403 и более ранние модели) с оригинальными, более тонкими направляющими станины 3/8 дюйма; второй был адаптирован для установки на станки толщиной 1/2 дюйма, а третий, оснащенный предохранительной фрикционной муфтой, возможно, был представлен на сильно переработанном токарном станке (иногда со значком «Коммерческий») 1959 – хотя предлагалась и более поздняя дата – 1960-е годы.  Номера, используемые на идентификационных табличках 12-дюймового токарного станка Craftsman, варьировались в зависимости от многих факторов, в том числе от длины станины и типа установленного двигателя (с некоторыми машинами, имеющими дополнительный ноль на конце. Следующая выборка образцов, включая ранние типы, часто Отмечено: 101.27580, 101.27590, 101.28930, 101.28940, 101.28950, 101.28970 и более поздние версии, среди других обозначений: 101.20140, 101.20280, 101.20300, 101.20320, 101.206506.20670670670670670670670670670670, 101.20300, 101.20320.0, 101,20710, 101.20730, 101.20750, 101.20770, 101.20790, 101.27440, 101.27430, 101.07301, 101.07303, 101.07360, 101.07361, 101.07362, 101.07363, 101.07380, 101.07381, 101.07382, 101.07383, 101.07400, 101.07401, 101.07402, 101.07403, M2075, M2743, M2079 и M2744. и т. д. Различные номера относятся к различным комбинациям длины станины, типа двигателя и т. д. Если у вас есть 12-дюймовый Craftsman с другими номерами или обозначениями, автору будет очень интересно услышать от вас.  |

Стоимость токарного станка 6 дюймов Craftsman ?

Metalman73

Зарегистрировано

- #1

Нашел этот 6-дюймовый токарный станок Craftsman для продажи на месте и пытаюсь выяснить, сколько он стоит. В прошлом у меня было несколько разных токарных станков, но никогда не было таких маленьких или мастеров, и я мало о них знаю. инструменты в комплекте.Похоже на 3-х кулачковый патрон, микрометрический упор каретки, патрон задней бабки и фрезерное приспособление.Любая помощь со значением будет полезна.Спасибо

mattthemuppet2

Подставка H-M — Золотой член

- #2

токарный станок, может быть 250-400 долларов в зависимости от региона и наличия. Добавьте еще 50-100 долларов за фрезерную насадку (в зависимости от того, как часто вы хотите ее использовать), так как эти вещи продаются только за 100-150 долларов на eBay.

Нет возврата

Зарегистрировано

- #3

Пару лет назад я продал Atlas 618 с фрезерной насадкой за 600 долларов, и у меня было множество запросов

по моему объявлению CL. Однако цены на токарные станки здесь, как правило, немного выше, чем в других местах.

JPMacG

Активный пользователь

- #4

Аналогичные фрезерные приспособления для 6-дюймовых токарных станков продаются на eBay по цене от 200 до 300 долларов. Прижимная планка со сквозным шпинделем и держатель концевой фрезы добавят к этой цене. Микрометрический упор тоже ценен — может быть, 150 долларов на eBay.

Стоимость простого станка будет зависеть от того, сколько местный покупатель готов заплатить. Доставка была бы хлопотной и дорогостоящей, поэтому продавец, вероятно, хочет продать ее на месте. Местная аудитория на Craigslist намного меньше, чем национальная аудитория на eBay.

Если бы я купил этот токарный станок, я бы, вероятно, перепродал фрезерную насадку и использовал деньги, чтобы купить быстросменный резцедержатель и некоторые инструменты. Он выглядит в очень хорошем состоянии. Убедитесь, что направляющие возле передней бабки не изношены.

Последнее редактирование:

Metalman73

Зарегистрировано

- #5

Продавец нашел эту дополнительную оснастку. За все просят 600 долларов. Перебор?

За все просят 600 долларов. Перебор?

чиппермат

Зарегистрировано

- #6

На мой взгляд, это вполне можно назвать исключительной сделкой. Просто убедитесь, что вы понимаете возможности и ограничения машины.

Metalman73

Зарегистрировано

- #7

На самом деле просто хочется что-нибудь починить. Может быть, построить паровую машину или что-то в этом роде.

Может быть, построить паровую машину или что-то в этом роде.

чиппермат

Зарегистрировано

- #8

Мне нравится моя. Может быть сложно попасть в размеры, но это выполнимо. На токарных станках Atlas было выполнено бесчисленное множество подобных проектов.

Мэтьюзкс

Сторонник HM — золотой член

- #9

Неплохой первый токарный станок. Если ваши цели скромны, вы можете хорошо с этим справиться.

Если ваши цели скромны, вы можете хорошо с этим справиться.

Я обменял свою на гораздо большую машину, это проект. Для сравнения цена нового мини-токарного станка без каких-либо аксессуаров составляет 700 долларов.

Иоанна

Супербурбан

Зарегистрированный

- #10

Посмотрите на ebay, я видел, что фрезерное приспособление стоит 200 долларов и выше.

Внешний вид находится в хорошем или очень хорошем состоянии, так что 600 долларов могут быть неплохой суммой, особенно если вы можете вернуть 200 долларов или больше, продав навесное оборудование, которое вы, возможно, не используете.