Токарный станок устройство и принцип работы: Краткая информация о токарном станке с ЧПУ

alexxlab | 28.01.2023 | 0 | Токарный

Принцип работы токарного станка

Весь механизм станка укреплен на станине, сделанной из двух стальных брусьев или из профильных чугунных либо алюминиевых балок. С одной стороны станины располагается передняя бабка, внутри которой размещен электрический двигатель (0,5-1,5 л. с.), вращающий шпиндель. Последний имеет конус Морзе, в него может вставляться поводковый центр (с двумя, тремя либо четырьмя ножами и одним острием), патрон или планшайба.

- Виды работ на токарном станке для начинающих

- Токарно-винторезный станок. Назначение, принцип действия.

- Токарные автоматы и полуавтоматы: принцип действия

- Вертикально-сверлильный станок: принцип действия

- Назначение токарных мини-станков

- Конструкция токарных мини-станков по металлу

- Принцип работы настольных станков

- Настольные комбинированные станки

- Мини-токарный станок по дереву

С другой стороны станка находится задняя бабка, центр которой поджимает заготовку, удерживая ее в горизонтальном положении.

На станках с ручной регулировкой скорость (частота) вращения может переключаться (от 450 до 2 000 об./мин) рычагом коробки передач, в которой расположены шкивы с подшипниками. В более сложных моделях станков коробка передач заменена электронным вариатором, позволяющим плавно регулировать скорость на ходу.

Виды работ на токарном станке для начинающих

В зависимости от того, какой предмет надо изготовить, существует два способа крепления заготовки. В первом случае деревянная деталь зажимается горизонтально между центрами передней и задней бабок. Второй способ предусматривает установку исключительно в передней бабке с помощью патрона или планшайбы. Если вы новичок в работе на этом станке, будет логично начинать с первого способа.

1. Обработка заготовки, зажатой между центрами

Этот способ применяется для обработки деталей цилиндрической формы различной длины, укрепленных между центрами передней и задней бабок. Таким образом вы можете изготовить разнообразные детали: от миниатюрных шахматных фигур до ножек стола или стоек перил. Особенно опытным мастерам удается даже вытачивать бильярдные кии.

Таким образом вы можете изготовить разнообразные детали: от миниатюрных шахматных фигур до ножек стола или стоек перил. Особенно опытным мастерам удается даже вытачивать бильярдные кии.

Как правильно зажать деталь

Первый шаг работы заключается в нахождении положения оси деревянной заготовки, чтобы зажать ее между поводковым центром и центром задней бабки.

- С помощью углового центроискателя проведите карандашом с обоих торцов заготовки по две-три линии, пересечение которых и будет центром торца.

- Сильно ударив молотком по разметочному керну, сделайте канавки и осевое углубление на торцах заготовки.

- Наденьте заготовку на поводковый центр, подведите заднюю бабку к противоположному торцу и подожмите ею деталь так, чтобы поводки хорошо врезались в канавки на торце, а затем отведите центр задней бабки – изделие должно держаться само.

- Вновь подведите центр задней бабки к заготовке, чтобы зафиксировать ее по оси центров. Поверните маховик задней бабки на четверть оборота, если дерево мягкое, и на пол-оборота, если оно твердое.

Деталь должна быть закреплена так, чтобы ее можно было без сопротивления проворачивать рукой.

Деталь должна быть закреплена так, чтобы ее можно было без сопротивления проворачивать рукой.

Подведите подручник как можно ближе. Поворачивая ее рукой, убедитесь, что заготовка свободно вращается и ни за что не задевает. Опорная плоскость подручника должна располагаться примерно на 5 мм ниже оси вращения.

Как работать

Следующий состоит в том, чтобы сделать брусок дерева цилиндрическим. Это осуществляется на скорости 1 000-1 500 об./мин. При этом стружка снимается справа налево с помощью широкой вогнутой желобчатой стамески для черновой обработки – рейера. Если кусок дерева длинный, черновая обработка производится в несколько этапов; подручник придвигается к детали по мере ее обтачивания, не изменяя своего положения по высоте.

Для вытачивания деталей существуют инструменты разной формы: желобчатая стамеска для обработки фасонной поверхности, плоская стамеска, крючок, полукруглый резец, скошенная стамеска (косяк) и др.

В зависимости от типа используемого инструмента и стадии работы, следует периодически приближать подручник к заготовке. После завершения процесса, когда деталь уже выточена, производится окончательная отделка (шлифование, полирование, вощение, тонирование и др.) при снятом подручнике.

После завершения процесса, когда деталь уже выточена, производится окончательная отделка (шлифование, полирование, вощение, тонирование и др.) при снятом подручнике.

2. Обработка заготовки, зажатой с одного конца

При изготовлении коробочки деревянный брусок закрывается только с одного конца. В зависимости от формы и размеров детали используются разные средства крепления: патрон с тремя или четырьмя кулачками (некоторые зажимают в восьми точках), патрон “свиной хвост” (с установочными винтами, вкручивающимися в деталь), цанговый патрон или планшайба.

Эта работа требует немалого мастерства. Здесь надо проявить большую аккуратность при вытачивании уступа, чтобы диаметр не сделать меньше, чем нужно.

Токарно-винторезный станок. Назначение, принцип действия.

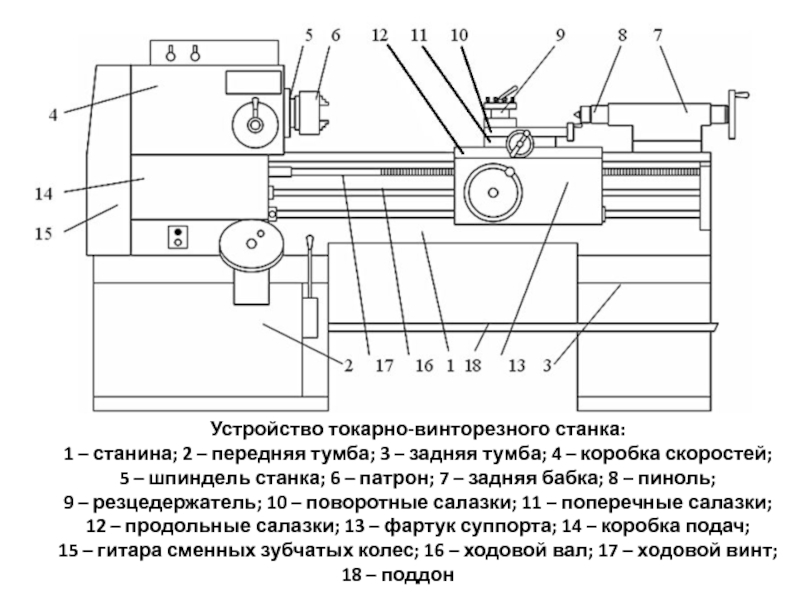

Токарно-винторезные станки являются наиболее универсальными станками токарной группы и используются главным образом в условиях единичного и серийного производства.

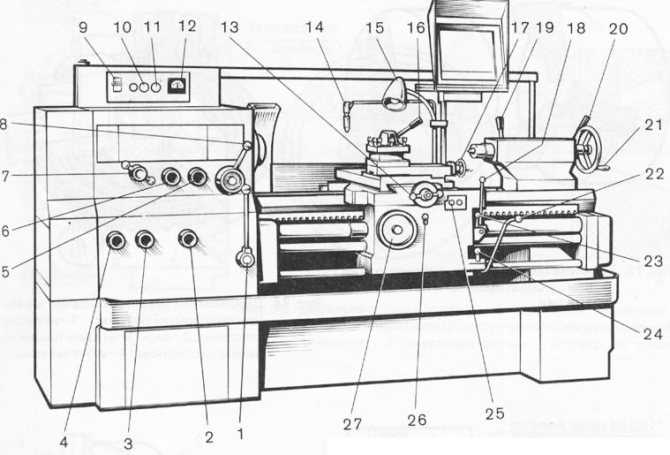

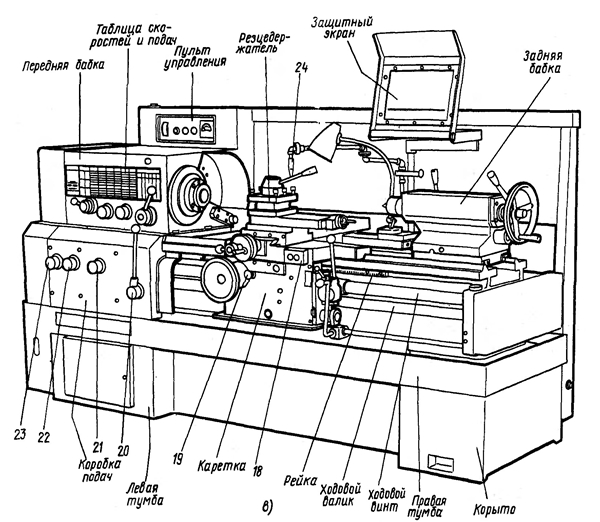

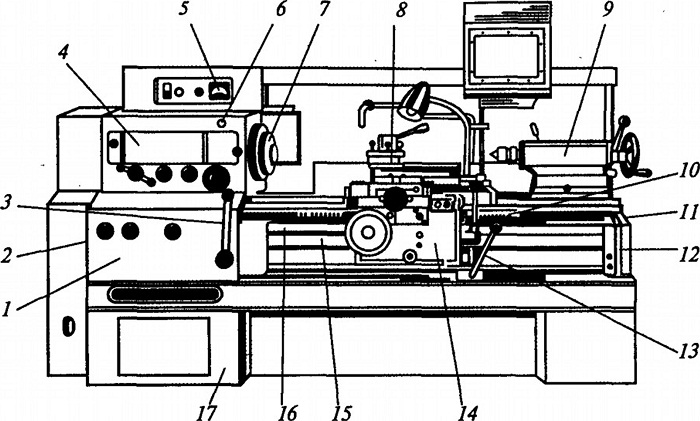

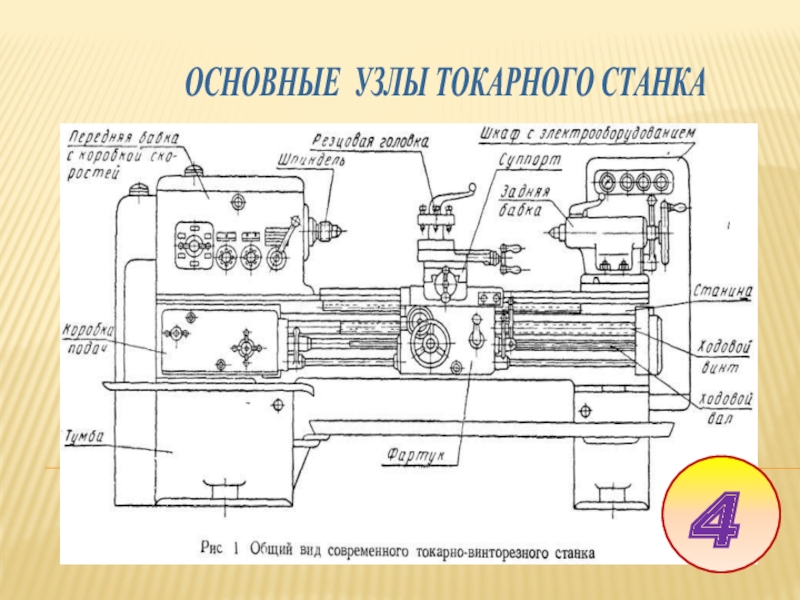

Конструктивная компоновка станков практически однотипна.

Токарно-винторезные станки – это наиболее распространенная категория токарного металлообрабатывающего оборудования.

Это оборудования предназначены для выполнения разнообразных работ.

На этих станках можно обтачивать наружные цилиндрические, конические и фасонные поверхности, растачивать цилиндрические, конические отверстия, обрабатывать торцовые поверхности, нарезать наружную и внутреннюю резьбы, сверлить, зенкеровать и развертывать отверстия, производить отрезку, подрезку и другие операции.

Для нарезания резьбы метчиком и плашкой необходимо только главное движение, так как подача инструмента осуществляется самозатягиванием.

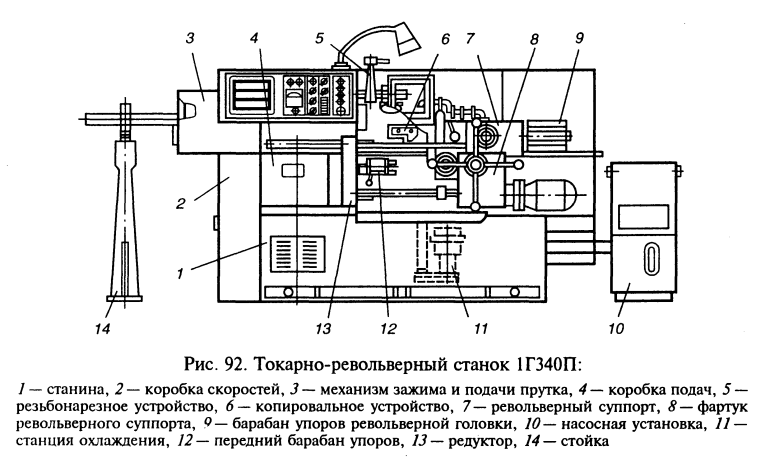

Токарные автоматы и полуавтоматы: принцип действия

Токарные автоматы и полуавтоматы используются для обработки заготовок сложной формы из прутка и штучных заготовок в условиях крупносерийного и массового производства. Обработка деталей на этих станках производится несколькими инструментами, которые устанавливают на суппортах и в специальных приспособлениях (сверлильных, резьбонарезных и др. )

)

Высокая производительность токарных автоматов и полуавтоматов достигается благодаря полной автоматизации рабочих и холостых ходов и их частичного совмещения. При этом один рабочий обслуживает несколько автоматов или полуавтоматов. Однако переналадка автоматов и полуавтоматов при переходе на обработку новой заготовки связана со значительными затратами времени, что экономически оправдано только в массовом, крупносерийном и иногда в серийном производствах.

Токарные автоматы и полуавтоматы выпускают с горизонтальной и вертикальной осью вращения шпинделя. Последние имеют преимущества по сравнению с горизонтальными: занимают меньшую площадь; обеспечивают более высокую точность обработки благодаря тому, что силы тяжести не влияют на поперечные деформации шпинделя; лучше обеспечивается защита направляющих от стружки и ее отвод. На горизонтальных токарных автоматах обрабатывают преимущественно заготовки пруткового и трубчатого типа, хотя не исключена обработка и штучных заготовок.

По способу обработки токарные автоматы и полуавтоматы делят на фасонно-отрезные, продольного точения, токарно-револьверные, многорезцовые и копировальные.

Вертикально-сверлильный станок: принцип действия

Сверлильные станки предназначены для сверления глухих и сквозных отверстий в сплошном материале, рассверливания, зенкерования, развертывания, вырезания дисков из листового материала. Для выполнения подобных операций используют сверла, зенкеры, развертки, метчики и другие инструменты. Формообразующими движениями при обработке отверстий на сверлильных станках являются главное вращательное движение инструмента и поступательное движение подачи инструмента по его оси.

Основной параметр станка — наибольший условный диаметр сверления отверстия (по стали). Кроме того, станок характеризуется вылетом и наибольшим ходом шпинделя, скоростными и другими показателями.

Станина имеет вертикальные направляющие, по которым перемещается стол и сверлильная головка J, несущая шпиндель и электродвигатель. Заготовку или приспособление устанавливают на столе станка, причем соосность отверстия заготовки и шпинделя достигается перемещением заготовки.

Управление коробками скоростей и подач осуществляется рукоятками , ручная подача — штурвалом . Глубину обработки контролируют по лимбу . Противовес размещают в нише, электрооборудование вынесено в отдельный шкаф . Фундаментная плита служит опорой станка. В средних и тяжелых станках ее верхняя плоскость используется для установки заготовок. Внутренние полости фундаментной плиты в отдельных конструкциях станков служат резервуаром для СОЖ.

Стол 9 можно перемещать по вертикальным направляющим вручную с помощью ходового винта, вращая рукоятку. В некоторых моделях стол бывает неподвижным (съемным) или поворотным (откидным). Охлаждающая жидкость подается электронасосом по шлангу. Узлы сверлильной головки смазывают с помощью насоса, остальные узлы — вручную.

Сверлильная головка представляет собой чугунную отливку, в которой смонтированы коробка скоростей, механизмы подачи и шпиндель. Коробка скоростей содержит двух- и трех-венцовый блоки зубчатых колес, переключениями которых с помощью одной из рукояток шпиндель получает различные угловые скорости. Частота вращения шпинделя, как правило, изменяется ступенчато, что обеспечивается коробкой скоростей и двухскоростным электродвигателем.

Частота вращения шпинделя, как правило, изменяется ступенчато, что обеспечивается коробкой скоростей и двухскоростным электродвигателем.

Назначение токарных мини-станков

По сути, мини-станок — это уменьшенная копия более крупного заводского оборудования.

Она подходит для работы с относительно небольшими заготовками, в основном с телами вращения: к таким относятся детали в виде сфер, цилиндров, конусов и так далее. Можно с помощью такого станка и сверлить, вытачивать канавки, нарезать резьбу, подрезать торцы и многое другое. Подойдёт он и для выравнивания поверхности. Его удобно использовать при разнообразных видах работы, а качество зависит лишь от конкретной фирмы и модели.

Приобретя настольный токарный станок, установите его на специальной подставке или просто поставьте на рабочий стол. Однако он может сдвигаться и качаться при выполнении работы, поэтому для устойчивости рекомендуем прикрепить его к поверхности. Это необязательно делать, если у вас есть специальный поддон или рабочие детали небольшие.

Основная масса таких аппаратов используется мастерами в быту, в небольших автомастерских, а также для обучения школьников и студентов токарному делу — в школьных кабинетах труда или в цехах институтов технической направленности. Они славятся высокой функциональностью, при этом не занимая много места и не требуя особенного дополнительного оборудования. Для работы с большими объёмами деталей и в промышленном производстве они, как правило, не подходят.

Тем не менее и на крупных предприятиях возникает необходимость изготовления миниатюрных изделий — например, при производстве часовых механизмов. В таких случаях используются особо точные модели для серийного и мелкосерийного производства.

Конструкция токарных мини-станков по металлу

Его главный элемент — это станина, к которой крепятся все остальные части. Она является основой всех узлов и имеет отверстия для крепления к столу. Обычно изготовлена из чугуна.

Следующий элемент — это суппорт, в который укрепляется сверло, резец или другой обрабатывающий инструмент.

Он же отвечает за перемещение сверла в нужном направлении, не отклоняясь от курса. Он передвигается при помощи вала хода и устройств передачи.

Деталь фиксируется на шпинделе — ещё одной части станка, выполненной в форме цилиндра. Именно от его параметров зависит качество работы всего устройства. Он питается энергией от электродвигателя.

На задней стойке есть специальный центр, удерживающий длинные детали во время их точения. Стойка приводится в движение специальным рычагом и фиксируется после установки необходимой позиции. Впрочем, такая тонкая регуляция есть не на всех аппаратах.

Привод у станка чаще всего бывает ременным — это наиболее удобный вариант, так как он более надёжен в случаях, когда заготовку заклинивает и механизм останавливается.

Самые маленькие станки имеют только одно место для резца в держателе, поэтому каждый раз перед сменой операции придётся вставлять его заново и регулировать высоту. Есть и возможность надстройки мини-станка — вы можете купить специальный держатель с поворотом.

Принцип работы настольных станков

Мини-токарные станки работают по тому же принципу, что и большое промышленное оборудование.

Принцип работы станка несложен. Если нужно обработать достаточно длинную деталь, ее закрепляют в патроне шпинделя, на задней бабке устанавливают сверлильный патрон со сверлом, выполняют в торце детали центровочное отверстие.

Потом патрон меняют на вращающийся центр, которым поджимают заготовку со свободного торца.

В резцедержателе закрепляют и выставляют по высоте нужный резец. Суппорт приводится в движение либо с помощью рукояток подачи, либо автоматически, в зависимости от модели станка и выбранного режима обработки.

Коробка передач позволяет менять скорость вращения и режимы работы.

Закрепленная в патроне шпинделя деталь вращается вокруг горизонтальной оси, а резец снимает стружку на заданную глубину.

Для обработки металлических деталей резец изготавливается из твердосплавных материалов.

Настольные комбинированные станки

Если настольные компактные станки становятся незаменимыми для малогабаритной или передвижной мастерской, то что уж говорить о комбинированных устройствах.

Мини-токарно-фрезерный станок, мало того что не требует большой площади для установки, он и стоит дешевле, чем два станка по отдельности.

На место резцедержателя устанавливаются тиски фрезерной части или же фрезеруется деталь, установленная в центрах.

На комбинированном станке выполняются токарные операции по резанию, проточке, сверлению, накатке, зенкованию и фрезерные по вырезанию канавок и пазов, получению профильных поверхностей, торцеванию.

Мини-токарный станок по дереву

В деревообработке разделение оборудования на промышленное и бытовое значительно более условно, чем в металлообработке.

На маленьких настольных токарных станках обрабатывается абсолютное большинство деталей цилиндрической формы даже на крупных предприятиях по производству мебели.

Устройство токарных станков по металлу и дереву практически одинаково с теми же передней и задней бабками на станине, электродвигателем и ременной передачей. В деревообработке значительно многообразнее инструменты и приспособления для разных видов обработки дерева, включая фасонную обработку и художественную резьбу. Поэтому и больше набор патронов и планшайб для установки их на станке. Существует даже специальное приспособление в виде насадки на шпиндель с эксцентриком и ползунами для точения овалов.

Поэтому и больше набор патронов и планшайб для установки их на станке. Существует даже специальное приспособление в виде насадки на шпиндель с эксцентриком и ползунами для точения овалов.

Понравилась статья? Расскажите друзьям:

Оцените статью, для нас это очень важно:

Проголосовавших: 3 чел.

Средний рейтинг: 2.3 из 5.

New page

Дата публикации: 15/04/2022

Использование ЧПУ станков в современном производстве – это не дань моде, а закономерный процесс автоматизации с применением эффективных типовых решений. Автоматизация дает технологический и экономический эффект в виде сокращения времени на процессы, снижения зависимости от человеческого фактора и затрат, связанных с организацией рутинных операций. Обработка на станке ЧПУ позволяет производить детали высокого уровня точности и повторяемости в значительно более короткие сроки, чем это делает даже опытный оператор на обычном оборудовании. В этой статье мы рассказываем об основных принципах работы и общих моментах устройства станков, даем представление о том, что такое станок с ЧПУ.

В этой статье мы рассказываем об основных принципах работы и общих моментах устройства станков, даем представление о том, что такое станок с ЧПУ.

Содержание

- Принцип работы и общее понятие станков с ЧПУ

- Устройство токарного и фрезерного станка с ЧПУ

- Функциональная схема станка ЧПУ с программной и исполнительной частью

- Принципы программирования и взаимодействия со станками ЧПУ

- Эксплуатационные особенности станков с ЧПУ

- Возможности и особенности работы на станках ЧПУ на крупном производстве

Принцип работы и общее понятие станков с ЧПУ

Представление о том, как работает станок с ЧПУ, строится на базовых принципах обработки материала и управления оборудованием. Любое оборудование с числовым программным управлением можно рассматривать как комплекс из нескольких составляющих ЧПУ станка:

- функциональная часть включает инструмент и оснастку, основные части непосредственно обрабатывающей базы, рабочие поверхности и приводы;

- исполнительная часть представляет собой приводы, обеспечивающие взаимодействие программной части и функциональной – шаговые и серводвигатели, гидравлические компоненты для управления поверхностями, узлы смены инструмента и позиционирования;

- программная часть обеспечивает непосредственное управление ЧПУ станком через подачу заранее сформированных команд исполнительным механизмам и узлам;

- система обратной связи представляет собой комплекс датчиков и узлов, выполняющих функции контроля процесса и измерения параметров.

В программной части станка с ЧПУ имеется аналитическая составляющая, которая принимает информацию от системы обратной связи и корректирует работу комплекса при обнаружении отклонений.

Загруженный в программную часть станка алгоритм выполнения операций и циклов обрабатывается для формирования сигналов. Исполнительные механизмы позиционируют заготовку и инструмент. Функциональная часть выполняет непосредственно процесс механической обработки – точит, фрезерует, долбит, сверлит, зенкерует материал. Система контроля и обратной связи измеряет заготовку и снимает информацию о параметрах работы, чтобы передать ее в программную область. Таким образом создается и исполняется замкнутый цикл, позволяющий выполнить заданные операции с определенной точностью и последовательностью.

Принцип работы станка с ЧПУ по металлу, дереву или иному материалу всегда общий, разница состоит в применении инструмента и оснастки. Область применения систем ЧПУ распространяется не только на операции с телами вращения – выпускаются прессы, штампы, разрезные станки, устройства намотки и размотки.

Устройство токарного и фрезерного станка с ЧПУ

Как работает ЧПУ станок по металлу становится понятно, если разделить процесс на описанные выше составляющие. В металлообработке наиболее распространенные операции с заготовками – точение, фрезерование, сверление, зенковка, долбление. Устройство токарного и фрезерного станка с ЧПУ по металлу или дереву имеет существенное различие в том, что в первом случае тело вращения – это обрабатываемая деталь, а во втором телом вращения является фреза, инструмент и оснастка. По принципу взаимодействия с заготовкой к фрезерному станку близок сверлильный, в котором вращается инструмент, а заготовка может подаваться в определенной позиции.

Общие принципы конструкции схожи – у станка имеется массивная станина, источник вращения и передачи крутящего момента (двигатель с приводом), точка (узел) фиксации тела вращения в виде шпинделя с патроном или другим узлом для установки инструмента/заготовки. Конструктивные особенности станков с ЧПУ выражаются в том, что ряд узлов и агрегатов предусмотрен для взаимодействия программной части с функциональной:

- серводвигатели и шаговые двигатели перемещают заготовку, узел со шпинделем и суппорт токарного станка для подачи детали на обработку;

- исполнительные приводы (гидравлические, шаговые) управляют положением поворотного или наклонно-поворотного стола для позиционирования заготовки;

- в многоосевых станках ЧПУ и обрабатывающих центрах предусмотрены механизмы передачи заготовки на другую точку обработки;

- в многофункциональных обрабатывающих центрах отдельная группа механизмов управляет сменой инструмента и шпинделя.

Лазерное раскройное оборудование по устройству и принципу отлично от того, как работает токарный или фрезерный станок ЧПУ. В роли инструмента и оснастки выступает лазерный излучатель, который выставляется в определенную точку и перемещается приводами, включается по команде программного модуля.

Функциональная схема станка ЧПУ с программной и исполнительной частью

С точки зрения функциональности любой станок с ЧПУ представляет собой комплекс из программной, исполнительной и механической частей. Если с механической составляющей все понятно, то принцип и состав модулей программирования, формирования команд и исполнения стоит рассмотреть отдельно.

Любая программа выполняется при условии ее ввода в цифровую часть оборудования и запуска. Для ввода самой программы и связанных с ней данных можно использовать перфоленту (устарело), магнитные носители (устарело), флэш-носитель, программируемый логический контроллер (ПЛК) и ПК через порт RS-232-C. В современных станках для оператора предусмотрен сенсорный дисплей, на котором отображаются заранее прописанные G-кодом команды на выполнение операций.

В современных станках для оператора предусмотрен сенсорный дисплей, на котором отображаются заранее прописанные G-кодом команды на выполнение операций.

Введенные данные после запуска направляются в БУС – блок управления с функциями:

- чтение и расшифровка введенных в виде кода инструкций;

- интерполяция команд – формирование команд, которые передаются на исполнительные механизмы для движения оси инструмента и заготовки;

- отправка команд на исполнительные механизмы и усилители;

- прием, расшифровка и идентификация сведений от датчиков обратной связи, регистрирующих положение и движение (изменение положения) осей приводов.

Программная часть станка с ЧПУ условно “не видит” заготовку и инструмент, она имеет дело с осями и точками, которые отражают положение и размеры детали, положение и смещение рабочего стола и инструмента. Для обозначения осей детали применяются символы X и Y, для шпинделя символ Z.

Сформированные в БУС команды передаются на усилитель и оттуда непосредственно на приводы – шаговые, серводвигатели, гидравлические клапаны. Таким образом настраивается положение рабочего стола, шпинделя, суппорта токарного станка с ЧПУ или лазерной головки раскройного оборудования. Датчики измерительной системы определяют фактическое положение осей и передают данные в БУС, где происходит сопоставление с шаблонными значениями. Таким образом станок с ЧПУ проверяет исполнение команд и фактическое соответствие заданным параметрам.

Исходные данные о заготовке представляются в виде двухмерной или трехмерной модели, которая в процессе цифровой обработки преобразуется в облако точек с определенными координатами и привязкой к осям. Это современный подход, позволяющий работать с графическим представлением процесса без считывания станком бумажного чертежа.

Принципы программирования и взаимодействия со станками ЧПУ

Как и любая компьютерная система, ЧПУ для станка имеет платформу с исходным кодом, чаще всего закрытую для пользователя на уровне оператора, и функциональную надстройку для непосредственного программирования во время настройки и работы станка. Это по сути собственная операционная система, которая может быть совместима с распространенными модификациями ОС для компьютеров на производстве. Программист ЧПУ пишет программу – сценарий для выполнения технологического процесса обработки заготовки на языке G-code.

Это по сути собственная операционная система, которая может быть совместима с распространенными модификациями ОС для компьютеров на производстве. Программист ЧПУ пишет программу – сценарий для выполнения технологического процесса обработки заготовки на языке G-code.

В зависимости от сложности платформы, станка и процесса обработки оператор вводит с помощью кнопок и иконок на дисплее G-коды определенных циклов и операций. Часть процесса обработки иногда называют кадром программы, который может состоять из нескольких действий. G-коды принято относить к одному из процессов обработки, типовых циклов, которые можно применять к любой заготовке, вводя данные осей и координат точек. Различают коды (кадры, операции) фрезерования, точения, сверления, зенкования, резки, штамповки и др.

Каждый цикл процесса – это завешенный кадр программы, составленной из набора последовательно выполняемых команд, прописанных в виде G-кода. Например, если рассмотреть, как работает токарный или фрезерный станок с ЧПУ FANUC, то коды по шагам будут разделены на подготовительные (настроечные) и исполнительные. Операции G00 – G04 позиционируют инструмент, G53 – G59 переключают системы координат. Коды G80 – G84 – циклические команды для сверления и нарезания резьбы на станке с ЧПУ.

Операции G00 – G04 позиционируют инструмент, G53 – G59 переключают системы координат. Коды G80 – G84 – циклические команды для сверления и нарезания резьбы на станке с ЧПУ.

В основе каждого кода и цикла лежит несколько обязательных элементов – задание начальной и конечной точки движения, траектория движения инструмента и заготовки, запуск и остановка шпинделя и пр. Некоторые циклы выполняются с обязательным возвращением в исходную позицию, более сложные программы ЧПУ позволяют считать начальной точкой каждую из пройденных в зависимости от вида процесса (кадра).

У каждого производителя и каждой платформы ЧПУ имеется своя таблица кодов. В большинстве случаев это унифицированные команды, которые можно рассматривать как функциональную надстройку – например, система ЧПУ HAAS может быть установлена как исполнительная надстройка на систему Fanuc со своими G-code для операций и циклов. Производитель токарных и фрезерных станков ЧПУ Siemens применяет собственную систему SINUMERIK с аналогичными кодами на языке G-code.

Подробно писать об устройстве и программировании станков ЧПУ в ознакомительной статье нет смысла, каждый производитель выпускает документацию и присылает свои руководства по эксплуатации. В большинстве случаев оператор станка ЧПУ использует ввод кодов операций (действий) непосредственно с панели управления станка. Программист ЧПУ пишет процессы на ПК или ПЛК, готовые программы загружаются в БУС системы. В основном это нужно для крупных производств. Для небольших предприятий и относительно простых станков с ЧПУ достаточно базового набора кодов.

Эксплуатационные особенности станков с ЧПУ

Не стоит воспринимать станок с ЧПУ как сверхсложное устройство, пригодное только для больших производств. Система числового программного управления может использоваться на уровне мастерской и небольшого цеха, где процесс станочной обработки состоит из повторяющихся рутинных операций. Не менее важна возможность обработки деталей с высокой точностью и повторяемостью, что практически невозможно обеспечить при работе даже самых опытных станочников. При наличии и навыках применения конструкторских и проектировочных платформ класса CAD на ЧПУ можно изготавливать самые сложные профильные детали вплоть до прецизионной обработки металла.

При наличии и навыках применения конструкторских и проектировочных платформ класса CAD на ЧПУ можно изготавливать самые сложные профильные детали вплоть до прецизионной обработки металла.

На уровне эксплуатации в конкретных условиях важно правильно определять задачи и соответствие станка сложности процесса. Производители выпускают несколько видов комплексов ЧПУ с разными уровнями автоматизации:

- станки ЧПУ “Сименс” серии 802 и аналоги других производителей можно настраивать и запускать, пользуясь обычными маховичками или загружая код ЧПУ;

- относительно простые модели станков ЧПУ могут уверенно выполнять токарные и фрезерные операции в трех осях с неподвижным шпинделем, чего вполне достаточно для мелкосерийного производства;

- многоосевые станки для обработки сложных деталей позволяют сократить количество промежуточных операций за счет изменения оси и выноса шпинделя, подвижности поворотных и наклонно-поворотных столов, револьверных патронов и инструментальных колонн;

- обрабатывающие центры (ОЦ) ЧПУ применяются на крупных производствах, так как позволяют провести обработку деталей в несколько проходов разными инструментами с выбранным уровнем точности обработки для каждой операции

В платформах ЧПУ крупных производителей заложена возможность обращения к справочным материалам, выполнения цикла чистовой и черновой обработки, запуска последовательности программных кадров для заранее записанного и сохраненного процесса. Оператору следует с максимальной ответственностью относиться к сообщениям об ошибках, которые выдает информационная система станка при загрузке программы.

Оператору следует с максимальной ответственностью относиться к сообщениям об ошибках, которые выдает информационная система станка при загрузке программы.

Особенности конструкции создают ряд требований к наладке, запуску и обслуживанию станков с ЧПУ:

- особое внимание следует уделять состоянию исполнительных узлов – приводов, направляющих и прочих элементов, от износа которых зависит точность обработки;

- функциональная часть станка обслуживается по отдельному регламенту, разработанному для определенного типа оборудования;

- программное обеспечение станка ЧПУ должно обновляться по мере выхода новых версий, от этого зависит возможность использования системы;

- запчасти и комплектующие для станков ЧПУ должны быть указаны в описании производителя как рекомендованные, особенно важно это для аналогов и реплик от сторонних изготовителей.

При смене программы на сохраненную или запуске нового процесса необходим пробный прогон полного цикла обработки детали, проверка показаний датчиков и анализ выданных сообщений об ошибках.

Возможности и особенности работы на станках ЧПУ на крупном производстве

Компьютерная (цифровая) составляющая станка с ЧПУ позволяет существенно расширить возможности среднего и крупного производства, если интегрировать ее в систему управления и контроля. Существует несколько таких платформ, среди которых стоит выделить отечественную разработку DPA – систему организации производства на уровне участка, цеха, предприятия с оборудованием ЧПУ любого уровня.

Функционал системы DPA позволяет объединить станки и ПК в общую сеть, которая будет собирать данные о работе в реальном времени, формировать отчеты по выбранным периодам и критериям, распределять задания и поддерживать функции доступа специалистов к настройкам оборудования. Объединение DPA со справочной частью станка ЧПУ и устройствами инженеров позволяет вывести производство на уровень системного управления для повышения эффективности и поддержания высокого качества.

Принцип работы токарного станка

ТОКАРНЫЙ СТАНОК

Принцип работы : Токарный станок представляет собой станок, который удерживает заготовку между двумя жесткими и прочными опорами, называемыми центрами, или в патроне или планшайбе, которые вращаются. Режущий инструмент жестко удерживается и поддерживается в инструментальной стойке, которая подается против вращающейся детали. Обычные операции резания выполняются с режущим инструментом, подаваемым либо параллельно, либо под прямым углом к оси заготовки.

Режущий инструмент жестко удерживается и поддерживается в инструментальной стойке, которая подается против вращающейся детали. Обычные операции резания выполняются с режущим инструментом, подаваемым либо параллельно, либо под прямым углом к оси заготовки.

Режущий инструмент может также подаваться под углом к оси заготовки для обработки конусов и углов.

Конструкция : Основными частями станка являются станина, передняя бабка, быстросменный редуктор, каретка и задняя бабка.

1. Станина : Станина представляет собой тяжелую прочную отливку, в которой смонтированы рабочие части токарного станка. Он несет переднюю и заднюю бабки для поддержки заготовки и обеспечивает основу для движения каретки, несущей инструмент.

2. Ноги : Ноги принимают на себя всю нагрузку машины и надежно крепятся к полу фундаментными болтами.

3. Передняя бабка : Передняя бабка крепится с левой стороны станины и служит корпусом для ведущих шкивов, задних шестерен, шпинделя передней бабки, приводного центра и шестерни заднего хода. Шпиндель передней бабки представляет собой полый цилиндрический вал, обеспечивающий привод от двигателя к рабочим удерживающим устройствам.

Шпиндель передней бабки представляет собой полый цилиндрический вал, обеспечивающий привод от двигателя к рабочим удерживающим устройствам.

4. Редуктор : Быстросменный редуктор расположен под передней бабкой и содержит несколько шестерен разного размера.

5. Каретка : Каретка расположена между передней и задней бабками и служит для поддержки, направления и подачи инструмента во время работы. Основными частями вагона являются:

а). Седло представляет собой Н-образную отливку, установленную на верхней части направляющих. Он обеспечивает поддержку поперечного скольжения, составного упора и резцедержателя.

б). Поперечный салазок установлен на верхней части суппорта и обеспечивает навесное или автоматическое поперечное перемещение режущего инструмента.

в). Составной упор устанавливается в верхней части поперечного суппорта и используется для поддержки резцедержателя и режущего инструмента.

г). Резцедержатель устанавливается на составной упор и жестко фиксирует режущий инструмент или держатель инструмента на нужной высоте относительно линии рабочего центра.

д). Фартук крепится к седлу и содержит шестерни, муфты и рычаги, необходимые для перемещения каретки или поперечных салазок. Одновременное зацепление рычага разрезной гайки и рычага автоматической подачи предотвращается их перемещение по станине станка.

6. Задняя бабка : Задняя бабка представляет собой подвижную отливку, расположенную напротив передней бабки на направляющих станины. Задняя бабка может скользить по станине для размещения заготовок разной длины между центрами. Зажим задней бабки предназначен для фиксации задней бабки в любом желаемом положении. Шпиндель задней бабки имеет внутренний конус для удержания мертвой точки и инструментов с коническим хвостовиком, таких как развертки и сверла.

ТОКАЧНЫЕ ОПЕРАЦИИ

Токарный станок — это точный и универсальный станок, на котором можно выполнять множество операций. Эти операции:

1. Простой поворот и шаг. 9. Нарезание резьбы

10. Формовка

11. Снятие фаски

Снятие фаски

12. Заполнение и полировка

13. Токарная обработка конуса

Последнее обновление: Четверг, 13 ноября 2014 г.

Токарный станок — введение, принцип работы, детали, принцип работы, спецификация роль в производстве. В этой статье я подробно расскажу о токарном станке.

- Токарный станок — это инструмент станка , который используется для удаления нежелательных металлов с заготовки для придания желаемой формы и размера. Токарный станок

- является одним из наиболее важных станков, которые используются в металлообрабатывающей промышленности .

- Работает по принципу : вращающаяся заготовка и неподвижный режущий инструмент.

- Режущий инструмент подается в заготовку, которая вращается вокруг своей оси, заставляя заготовку принимать желаемую форму.

- Он также известен как «мать/отец всего семейства инструментов» .

- Он был изобретен ДЭВИД УИЛКИНСОН ( 05 января 1771 – 3 февраля 1852).

Токарный станок

- Станок, который используется для удаления нежелательных металлов с заготовки для придания желаемой формы и размера, так называемый « Токарный станок» .

- Токарный станок также известен как « Center Lathe » из-за двух центров, между которыми можно удерживать и вращать работу.

- Основной функцией токарного станка является удаление лишнего материала в виде стружки путем вращения заготовки относительно неподвижного режущего инструмента.

- Это достигается путем надежного и жесткого удерживания заготовки на станке, а затем поворота ее против режущего инструмента, который удалит металл с заготовки.

- Для правильной резки материала инструмент должен быть тверже материала обрабатываемой детали, должен жестко удерживаться на станке и должен подаваться или двигаться по определенным образом относится к работе .

- В токарном станке каждая отдельная деталь выполняет важную задачу.

- Некоторые важные детали токарного станка:

Диаграмма линейки : Основные части машины токарного станка

1. Кровати

2. ГОЛОВА

3. Главный шпинд

.0002 4. Хвостовой запас5. СВОЙСТВЕННЫЙ ВИНТ

6. Центр Live

7. Dead Center

8. Carriage

I. Седло

ii. Фартук

iii. Стойка для инструмента

iv. Поперечный суппорт

v. Составной упор

vi. Составной слайд

9. Механизм подачи

и. Механизм ленточной подачи

Механизм ленточной подачи

ii. Механизм зубчатой подачи

1. Станина

- Станина образует основу станка.

- Устанавливается на ножки токарного станка, которые крепятся болтами к полу.

- Он изготовлен из чугуна, а его верхняя поверхность обработана точно и точно.

2. Передняя бабка

- Передняя бабка является важной частью токарного станка, которая постоянно устанавливается на внутренней направляющей – направляющих с левой стороны станины.

- Состоит из основного шпинделя, патрона, установленного на носовой части шпинделя, задней шестерни и всей зубчатой передачи .

3. Главный шпиндель

- Главный шпиндель представляет собой полый цилиндрический вал.

- Его лицо имеет стандартную моарс конусность.

- Используется для крепления приводного центра или цангового патрона .

- Шпиндель вращается на двух больших подшипниках , размещенных на литой передней бабке.

- Передний конец шпинделя имеет резьбу, они используются для удержания патрона, планшайбы, приводной пластины и захватывающей пластины.

- Известен как носик шпинделя .

4. Задняя бабка

- Задняя бабка расположена на внутренней направляющей – направляющей с правой стороны станины напротив передней бабки.

- Корпус задней бабки просверлен и содержит шпиндель задней бабки.

- Шпиндель перемещается вперед и назад внутри отверстия.

- Он имеет коническое отверстие для установки стержня Центра или хвостовика таких инструментов, как сверло или развертка .

- Корпус изготовлен из чугуна .

5. Ходовой винт

- Используется для передачи мощности на каретку через шестерню и муфту в фартуке каретки .

6. Приводной центр

- Приводной центр устанавливается на подшипниках и вращается вместе с работой.

- Подвижные центры используются для удержания или поддержки заготовки.

7. Мертвая точка

- Мертвая точка может использоваться для поддержки заготовки как на неподвижном, так и на вращающемся конце станка.

- Мертвые точки обычно полностью закалены, чтобы предотвратить повреждение важных сопрягаемых поверхностей конуса и сохранить угол 60° носовой части.

8. Каретка

- Каретка расположена между передней и задней бабками на направляющих станины .

- Его можно перемещать вдоль станины как в направлении, так и в направлении от передней бабки.

- Он состоит из нескольких частей для поддержки, перемещения и управления режущим инструментом.

Изображение: Каретка

i. Седло

- H – фасонное литье.

- Седло соединяет пару станины направляющая – направляющие в качестве моста.

- Надевается на кровать и скользит вдоль кровати между 9Передняя бабка 0110 и задняя бабка .

- Седло можно перемещать с помощью ручной или автоматической подачи.

ii. Фартук

- Передняя часть вагона называется Фартук . Он состоит из всех клавиш управления.

- Ручка управляет кареткой.

Имеет корпус, в котором набор шестерен и разрезная гайка.

Имеет корпус, в котором набор шестерен и разрезная гайка. - Автоматическая подача и контроль заправки нити находятся на фартуке.

iii. Стойка для инструментов

- Расположена в верхней части составного суппорта . Используется для жесткой фиксации инструментов.

- Инструменты подбираются в соответствии с типом операции, устанавливаются на инструментальную стойку и устанавливаются в удобное рабочее положение.

- Существуют различные типы резцедержателей, а именно:

а. Односторонняя / Резьбовая стойка

b. Четырехходовой резцедержатель

c. Быстросменный резцедержатель

d. Резцедержатель британского типа

iv. Салазки поперечные

- Расположены на седле и скользят по направляющим типа «ласточкин хвост» под прямым углом к направляющим станины.

- Он несет составную опору, составную направляющую и резцедержатель.

- Маховик с поперечными салазками вращается для перемещения под прямым углом к оси токарного станка.

- Маховик с поперечными салазками имеет градуировку на ободе, что позволяет подавать известную величину подачи с точностью до 0,05 мм .

v. Составной упор

- Это деталь, которая соединяется с поперечным ползуном и составным ползуном .

- Устанавливается на поперечную направляющую с помощью шпунтового соединения .

- Составной упор можно поворачивать на требуемый угол при повороте конусов.

- Верхняя направляющая, известная как составная направляющая , крепится к составной опоре с помощью соединения типа «ласточкин хвост» .

vi. Составной ползун

Составной ползун

- Составной ползун представляет собой Т-образный закругленный паз, который фиксируется с верхней поверхностью поперечного ползуна двумя болтами, относящимися к втулке мкм и винтовой рукояткой с наружным краем винта.

- Коническое точение возможно, если установить составной ползун на половину требуемого угла.

- Этот суппорт используется только для токарной обработки небольших участков конуса.

- Автоматическая подача невозможна в составном суппорте.

9. Механизм подачи

- Существует несколько механизмов для автоматического перемещения каретки и поперечных салазок для изменения направления их движения.

- Ниже приведены некоторые важные механизмы подачи :

я. Механизм ленточной подачи

- Механизм ленточной подачи широко используется в самых старых токарных станках.

- В этом конус ступенчатый шкив используется для обеспечения различных типов скорости.

- Для изменения скорости используется рычаг, передвигающий ремень с одного шкива на другой.

- Механизм подачи ремня имеет недостаток проскальзывания ремня при замене шкива.

ii. Механизм зубчатой подачи

- В механизме зубчатой подачи мощность передается от шпинделя к подающему стержню или ходовому винту посредством силовой зубчатой передачи.

- Шестерня 1 расположена на задней стороне шпинделя, а кронштейн тумблера состоит из шестерен 2 , 3 , 4 и 5 .

- Рычаг управления кронштейном. это 9Кронштейн 0110 поворачивается вокруг оси шпильки.

- Это положение кронштейна можно расположить в три этапа, а именно:

а. Нейтральное положение

Нейтральное положение

b. Передняя позиция

c. Обратное положение

Принцип работы токарного станкаПринцип

- Токарный станок представляет собой станок, который используется для удаления нежелательных материалов с заготовки в виде стружки с помощью инструмента, который перемещается по заготовке и может быть подан глубоко в работу.

- Когда инструмент перемещается параллельно заготовке, формируется цилиндрическая поверхность .

- Если инструмент перемещается наклонно к оси, то он создает коническую поверхность и поэтому называется конусным точением.

- Удерживает работу между двумя опорами, так называемые центры.

- Планшайба или патрон используются для удержания работы.

- Планшайба или патрон устанавливаются на шпиндель станка .

- Режущий инструмент держится с помощью инструментальной стойки.

- Движение задания вращается вокруг оси шпинделя .

- Против вращательной работы подается инструмент.

- Инструмент перемещается либо параллельно, либо под наклоном к рабочей оси.

Изображение: Работа на токарном станке

1 . Токарная обработка

i. Конусы и конусная токарная обработка

ii. Прямое точение

iii. Профилирование

iv. Внешние канавки и т. д.

2 . Облицовка

3. Сверление

4. Сверление

i. Контррасточка

ii. Копкер Буринг

Копкер Буринг

5. Разрушение

6. Книнг

7. . . Токарная обработка

- Токарная обработка — это операция уменьшения диаметра заготовки для получения конусообразной или цилиндрической поверхности, как показано на рис. выше.

- Простые одноточечные режущие инструменты используются для токарных операций.

- Токарная обработка может быть разных типов, как

i. Конусы и конусная токарная обработка

ii. Прямое точение

iii. Профилирование

iv. Наружные канавки и т. д.

i. Конусы и конусная токарная обработка

- Конус можно определить как равномерное увеличение или уменьшение диаметра детали, измеренное по ее длине.

- В токарном станке токарная обработка конуса означает получение конической поверхности путем постепенного уменьшения диаметра цилиндрической заготовки.

ii. Прямое точение

- Прямая токарная обработка позволяет получить цилиндрическую поверхность путем удаления лишнего металла с заготовки.

iii. Профилирование

- В профилирование рез может варьироваться в зависимости от глубины резания, подачи и скорости.

iv. Наружная канавка

- В наружной токарной обработке операций обработки наружного диаметра заготовки.

2 . Торцовка

- Торцевание — это операция уменьшения длины заготовки для получения плоской поверхности, квадратной с осью.

- Обычный токарный инструмент также можно использовать для торцевания больших заготовок.

3. Сверление

- Сверление — это операция по созданию цилиндрического отверстия в заготовке с помощью вращающейся режущей кромки фрезы, известной как .0110 сверло .

4. Растачивание

- Растачивание — это операция по увеличению отверстия или цилиндрической полости для получения круглых внутренних канавок.

- Отверстия могут быть прямыми и коническими.

я. Встрочное растачивание

- Встрочное растачивание — это операция расширения отверстия на определенное расстояние от одного конца вместо увеличение всей просверленной поверхности.

ii. Растачивание конуса

- Расточка конуса аналогична операции наружного точения конуса и выполняется путем вращения патрона или планшайбы и подачи инструмента под углом к оси вращения заготовки. .

5. Расширение

- Расширение — это операция чистовой обработки и определения размера отверстия, которое ранее было просверлено или расточено.

- Инструмент используется так называемый развертка , который имеет несколько режущих кромок.

6. Накатка

- Накатка — это процесс тиснения ромбовидного узора на поверхности заготовки.

- Цель накатки состоит в том, чтобы обеспечить эффективную поверхность захвата заготовки, чтобы предотвратить ее скольжение при работе вручную.

7. Снятие фаски

Снятие фаски

- Снятие фаски — это операция снятия фаски с крайнего конца заготовки.

- Это делается для удаления заусенцев, защиты конца заготовки от повреждения и улучшения внешнего вида.

8. Шпатлевка

- Шпатлевка – это чистовая операция, выполняемая после токарной обработки.

- Это делается на токарном станке для удаления заусенцев, острых углов и следов подачи на заготовке, а также для доведения ее до нужного размера путем удаления очень небольшого количества металл .

- Операция заключается в проведении плоского напильника с одинарной насечкой над заготовкой, которая вращается с высокой скоростью.

9. Отрезка

- Отрезка — это операция по резке заготовки после ее механической обработки до нужного размера и формы.

- Этот процесс включает в себя вращение заготовки на патроне или планшайбе со скоростью, вдвое меньшей, чем при повороте, и подачу с помощью узкого отрезка – выкл.

перпендикулярно оси, вручную вращая винт с поперечным салазками.

перпендикулярно оси, вручную вращая винт с поперечным салазками.

10. Нарезание резьбы

- Нарезание резьбы — это операция по созданию винтовой канавки на цилиндрической или конической поверхности путем продольной подачи инструмента при вращении заготовки между центрами или патроном.

- Резьба может быть изготовлена как на внутренней, так и на внешней поверхности цилиндрического стержня.

11. Нарезание канавок

- Нарезание канавок — это процесс уменьшения диаметра заготовки на очень узкой поверхности.

- Часто делается на конце нити или рядом с плечом, чтобы оставить небольшой запас.

- Нарезание канавок :

а. Квадратная канавка

b. Круглая канавка

c. Скошенная канавка

Скошенная канавка

12. Формовка

- Формовка – это процесс придания выпуклой, вогнутой или любой неправильной формы.

13. Полировка

- В основном это обработка поверхности для улучшения качества поверхности заготовки.

- Полировка наждачной шкуркой более тонкой зернистости после заполнения дает очень гладкую, блестящую поверхность.

Типы токарных станков

Токарные станки классифицируются в зависимости от их конструкции и конструкции. Некоторые из них:

1. Машина из скамейки на скамейке

2. СКОРОСТЬ СКОРОСТЬ МАШИНКА

3. Двигательный турнир или центральный токарный станок

4. Машина для помещений для инструментов

5. Токарно-револьверный станок

Токарно-револьверный станок

6. Токарный станок специального назначения

7. Автоматический токарный станок

1. Настольный токарный станок

- Настольный токарный станок представляет собой небольшой токарный станок , обычно устанавливаемый на верстаке.

- Используется для мелкой и точной работы .

2. Скоростной токарный станок

- Скоростной токарный станок является самым простым из всех типов токарных станков по конструкции и эксплуатации.

- Состоит из станины, передней бабки, задней бабки и 9Инструмент 0110 – стойка , установленная на регулируемом ползунке.

- Скорость шпинделя около 4000 об/мин .

- Они названы так из-за очень высокой скорости шпинделя передней бабки.

3. Токарный станок с двигателем (центральный токарный станок )

- Термин « двигатель » связан с токарным станком, который раньше приводился в движение паровыми двигателями.

- Токарный станок с двигателем также известен как репродуктивная машина из-за его производства возможностей с. Токарные станки

- – это отличный инструмент , который помогает в создании многих современных инструментов.

Преимущества

- Используется для массового производства продуктов.

- Используется для изготовления цилиндрических форм , таких как стали и пластмассы.

Недостатки

- Очень сложно запрограммировать на машинном языке.

- коррупция, плохое обслуживание и расовые проблемы.

4. Инструментальная токарный станок станок

Инструментальная токарный станок станок

- Инструментальный токарный станок похож на моторный токарный станок .

- Этот токарный станок в основном используется для точной обработки инструментов, штампов, калибров и для выполнения работ, где необходима точность.

- Используется для изготовления прецизионных деталей в инструментальном цеху.

5. Токарно-револьверный станок https://mechanicalnotes.com/capstan-and-turret-lathe-introduction-working-advantage-difference/

a. Токарный станок с токарным станком

- Имеют характеристики основного станка и имеют короткую скользящую заднюю бабку.

- Машина Capstan — это обрабатывающая машина, используемая для , снова и снова изготавливающая одни и те же детали.

Преимущества

- Высокая производительность.

Недостатки

- Более тяжелая заготовка не может быть обработана токарным станком.

б. Револьверный токарный станок

- Револьверный токарный станок представляет собой токарный станок для металлообработки.

- Используется для серийного производства дубликатов деталей.

- В токарно-револьверном станке шестигранная револьверная головка с продольной подачей заменяет заднюю бабку.

Преимущества

- Токарно-револьверный станок используется для обработки длинных и тяжелых заготовок.

- Имеют шестигранную резцедержатель или головку.

- Нет необходимости менять инструмент.

Недостатки

- Имеют ручные индексы.

6. Токарный станок специального назначения

- Токарный станок специального назначения используются для специальных целей и для работ, которые не могут быть выполнены или удобно обработаны на стандартном токарном станке.

7. Токарный автомат

- В токарном автомате различные операции, такие как смена заготовки, автоматизированы.

- Рабочий цикл полностью автоматизирован, то есть повторяется для изготовления дубликатов деталей без участия оператора.

Преимущества

- Во время работы машины оператор может управлять другой машиной.

- Больше экономии места на полу.

Недостатки

- Большое внимание уделяется исправлению установки .

- Принадлежности для токарных станков обычно делятся на две категории: –

1. Удерживающее устройство и

2. Удерживающее устройство для режущего инструмента

1. Удерживающее устройство

- Удерживающие устройства — это устройства, которые используются для удержания и вращения заготовок.

со шпинделем.

со шпинделем. - В зависимости от формы, длины, диаметра и веса заготовки и места поворота заготовки используются различные удерживающие устройства. Они следующие: –

A. Патроны

- Патрон — это особый тип зажима, используемый для удержания заготовки.

- Патрон крепится на шпинделе, который вращается внутри передней бабки.

Типы патронов:

- Трехкулачковый патрон

- Четырехкулачковый патрон

- Собери Чака

- Шпиндельный патрон

- Магнитный патрон

- Комбинированный патрон

- Пневматический патрон

B. Лицевая пластина

- Лицевая пластина представляет собой круглый диск с резьбой, который подходит к носовой части шпинделя токарного станка.

- Имеют радиальные плоские и Т-образные прорези для удержания изделия болтами и зажимами.

C. Оправки

- Оправка — это устройство, которое используется для удержания полой заготовки.

- Оправка устанавливается между центрами и работает с ней.

D. Центры

- Токарный центр — это инструмент, заточенный до точки для точного позиционирования заготовки.

- Есть два центра: –

а. Подвижный центр

- Подвижный центр — это центр, который вставляется в шпиндель передней бабки и вращается вместе с заготовкой.

- Подвижный центр сконструирован так, что центр 60 градусов движется в собственном подшипнике.

б. Мертвая точка

- Мертвая точка — это центр, который использует шпиндель задней бабки и не вращается.

c. Полуцентр

Полуцентр

- Полуцентр — это центр, который часто используется в задней бабке для обращения лицом к концу или для поворота ближе к концу работы.

- Он обрывается почти до конца.

E. Ведущая пластина или защелка

- Защелка представляет собой плоский диск, изготовленный из чугуна или стали .

- Имеющие центральный

F. Каретка

- Каретка представляет собой устройство, которое зажимает заготовку.

- Они позволяют вращательному движению шпинделя станка передавать заготовку.

- Существует два типа вагонов: –

а. Прямая хвостовая тележка

- Используется для приводной работы с помощью штифта, предусмотренного в приводной плите.

б. Каретка с отогнутым хвостом

- Вставляется в паз защелки для привода работы.

в. Угловые тиски

- Угловые тиски с регулируемым углом на основании позволяют оператору сверлить отверстия под углом без наклона стола.

2 . Устройство для удержания режущего инструмента

- Устройство для удержания режущего инструмента представляет собой устройство, которое используется для удержания режущего инструмента.

- Различные удерживающие устройства для режущего инструмента:

A. Стойка для инструмента

- Стойка для инструмента — это устройство, которое удерживает режущий инструмент на токарном и другом станке.

B. Collect

- Collect — это устройство, которое используется для удержания режущего инструмента в шпинделе фрезерного станка.

C. Сверлильные патроны

- Это наиболее распространенные устройства, которые используются для удержания с прямым хвостовиком режущий инструмент.

- Существует два распространенных типа:

а. Тип ключа

- Ослабляется или затягивается ключом.

б. Типы без ключа

- Ослаблено или затянуто вручную без ключа.

D. Сверлильные втулки

- Сверлильные втулки используются для адаптации меньших инструментов с коническим хвостовиком Морзе к большим шпинделям станков.

E. Насадка для сверла

- Насадка для сверла используется для крепления спиральных сверл с хвостовиками.

- Они часто использовали удлинительную розетку.

F. Прямые держатели инструментов

- Прямые используются для резания в любом направлении и для общих операций обработки.

- Токарный станок в основном определяется:-

1. Поворот – это наибольший рабочий диаметр, который может быть повернут станиной станка.

Поворот – это наибольший рабочий диаметр, который может быть повернут станиной станка.

2. Расстояние между задней бабкой и центром передней бабки.

3. Длина станины машины в метрах (м).

4. Ходовой винт шага.

5. Мощность машины в л.с.

6. Число скоростей шпинделя HS и диапазон скоростей.

7. Вес машины в тонне.

Некоторые точки ключей

1. FEED

- Скорость, с которой режущий инструмент пересекает рабочую часть в направлении перпендикулярно Pake Piece Oxis SO SO.

2. Глубина резания

- Это расстояние по перпендикуляру, измеренное от обработанной поверхности до UN – обработанной поверхности заготовки.

3. Скорость резания

- Скорость, с которой металл удаляется с заготовки с помощью инструмента, так называемая скорость резания .