Резец проходной токарный – Резцы для токарного станка по металлу – классификация, виды, назначение

alexxlab | 04.07.2016 | 0 | Токарные станки

Прямой проходной резец – особенности конструкции и применения + Видео

Проходной прямой резец – востребованный инструмент для обработки металлов и иных твердых материалов. Обычно его применяют на токарных станках, намного реже на долбежных и строгальных.

1 Отогнутые и прямые резцы – чем отличаются?

Проходной металлообрабатывающий резец (ПР) – распространенный и простой в производстве инструмент. С его помощью выполняется обтачивание в продольном направлении цилиндрических и конических наружных поверхностей. Рассматриваемые нами токарные приспособления идеальны для обработки больших по длине изделий. ПР делят на:

- отогнутые;

- прямые.

Проходной отогнутый инструмент имеет более широкие технологические возможности. Его головка обтачивает те участки обрабатываемого изделия, которые максимально приближены к патронным кулачкам токарного станка. Важный момент. Инструмент с отогнутой головкой применяется и для продольного обтачивания, и для поперечного. Еще один нюанс. Головка режущего приспособления может быть отогнута в левую либо правую сторону.

Прямые резцы характеризуются обычной формой державки.

Их головка не имеет сгибов. Поэтому в изготовлении такой инструмент является недорогим. Поперечную обработку им не выполняют. Если обтачивание ведут к задней бабке токарного агрегата от передней, необходимо использовать левые ПР. Если же суппорт станка перемещается по стандартной траектории, применяются правые резцы.

Существует несколько разновидностей резцов

Рекомендуем ознакомиться

Все ПР подразделяют на черновые и чистовые. Первые из указанных предназначены для грубого обтачивания (обдирки) деталей на станках. Чистовой инструмент используется для финишной обработки. Он позволяет получать более гладкую поверхность с заданным показателем шероховатости (вплоть до 7 уровня).

2 Госстандарты на инструмент – важные особенности

Любой токарный металлорежущий проходной резец производится строго по положениям конкретного ГОСТ. Материалом для изготовления рассматриваемых инструментов является быстрорежущая сталь. Многие резцы оснащаются специальными напайками. Их делают из твердых сплавов. Проходной инструмент выпускается по следующим ГОСТам:

- 18869-73 – прямые резцы из быстрорежущих сплавов.

- 18868-73 и 18877-73 – отогнутые, оснащенные режущими элементами из быстрорежущих и твердых сплавов.

- 18878-73 – прямые с твердосплавными пластинами.

- 26611-85 – проходные разных типов со сменными пластинами, которые крепятся на инструмент по схеме верхнего прихвата.

- 29132-91 – инструмент с многогранными, заменяемыми после полной выработки, пластинами.

- 28980-91 – приспособления из сверхтвердых сплавов.

Самыми используемыми являются ПР по ГОСТ 18868, 18869,18877, 18878. Инструмент с многогранными режущими элементами применяется реже. Особенность таких резцов состоит в том, что их режущие части эксплуатируются без переточек в течение строго определенного периода времени. Когда одна грань изделия становится непригодной для работы (затупливается), пластинка монтируется на инструмент второй гранью, потом третьей и так далее.

Самыми используемыми являются резцы по ГОСТ 18868, 18869,18877, 18878

Пластинки из твердых материалов на ПР фиксируются при помощи винта и клина. Эти элементы позволяют заклинивать многогранные приспособления между инструментом (его тыльной стороной) и дополнительным штифтом. Режущие пластины оснащаются упрочняющей фаской и особой выкружкой. Форма подобных резцов может быть 3–6-гранной.

Инструмент с напаиваемыми пластинками по своему эксплуатационному потенциалу хуже многогранных резцов. Но высокая стоимость производства последних (они обходятся на 25–35 % дороже) обуславливает востребованность ПР с напайками. Резцы из материалов повышенной твердости (ГОСТ 28980–91) обычно применяются для металлообработки на агрегатах с числовым программным управлением.

3 Заточка резцов – проверенные временем методики

ПР всех типов, за исключением инструмента с многогранными пластинками, нуждается в периодической заточке. Она выполняется тогда, когда резец используется длительное время. Конкретные сроки заточки определяются технологическими картами, утверждаемыми на предприятиях металлообработки. Эффективность переточки достигается за счет применения правильной технологии и грамотного выбора абразива. Здесь главное это подобрать более твердый по сравнению с резцом заточной инструмент. Чаще всего для заточки ПР используют зерна твердых минералов. Их посредством особой связки скрепляют в специальные шлифкруги. Структура последних бывает различной и зависит от:

- количества пор в общей массе заточного приспособления;

- вида используемой связки;

- взаимного расположения и процентного соотношения зерен.

Шлифовальные круги имеют разнообразную структуру. С этой точки зрения их принято подразделять на открытые (нумеровка – от 11 до 18), средние (от 6 до 10) и закрытые (от 1 до 5). Твердосплавный инструмент затачивается, как правило, при помощи алмазных приспособлений.

Все резцы нуждаются в периодической заточке

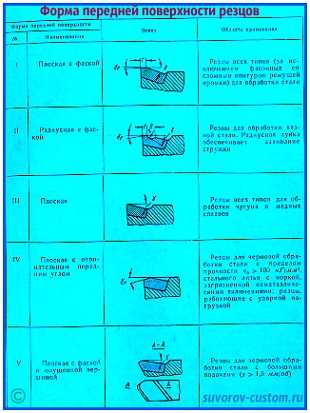

Переточка ПР осуществляется на заточных установках разных типов. При этом принципы выполнения операции на любых агрегатах одинаковы. Заточку всегда начинают с задних частей резцов, а потом выполняют обработку передних поверхностей. Обратите внимание! Лицевые участки нужно затачивать в два этапа. Сначала идет подготовительная переточка. Она выполняется под определенным углом крепления пластинки по всей поверхности резца. Только после этого приступают к финальной заточке фаски. Эта процедура ведется по передней грани на строго ограниченных ее участках.

Заточка позволяет получать передние поверхности режущего инструмента требуемой конфигурации. Криволинейная переточка производится тогда, когда необходимо упростить отвод металлической стружки от ПР. Она всегда выполняется вдоль режущей основной кромки по заданному радиусу. Чтобы упростить отвод стружки от токарного инструмента, на его лицевой части также вытачиваются специальные радиусные канавки. Обязательной является финишная переточка вершины режущего приспособления. В большинстве случаев она производится по радиусу.

tutmet.ru

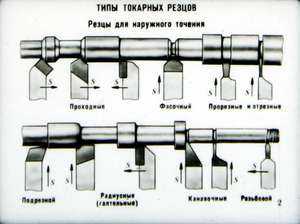

Виды резцов. Назначение токарных резцов по металлу

Всем привет! Сегодня наша тема называется виды резцов и назначение токарных резцов по металлу. Это необходимо знать, для разработки технологического процесса токарной обработки практически любой детали. Если вы хорошо освоите эту тему то выбрать необходимый инструмент для вас будет плевым делом 🙂

Виды резцов по металлу.

Все токарные резцы которые используются при токарной обработке бывают различных конструкций и подбираются в зависимости от того какую поверхность вам необходимо обработать и получить. В современном мире виды резцов могут быть различных исполнений. Например сборные, цельные и специальные или фасонные.

Почему я решил уделить особое внимание именно видам токарных резцов? Все очень просто. Тема достаточно обширная и полезная как для начинающего инженера технолога так и для опытного мавра который как и я много лет трудился на заводе.

Они разделяются на следующие группы:

Проходные резцы.

Применяются в основном для обработки (точения) наружных цилиндрических поверхностей тел вращения. Бываю они трех видов:

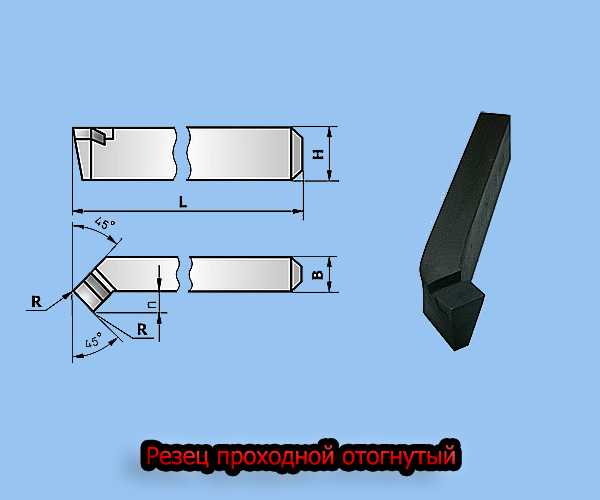

Проходной отогнутый резец

Проходной прямой резец

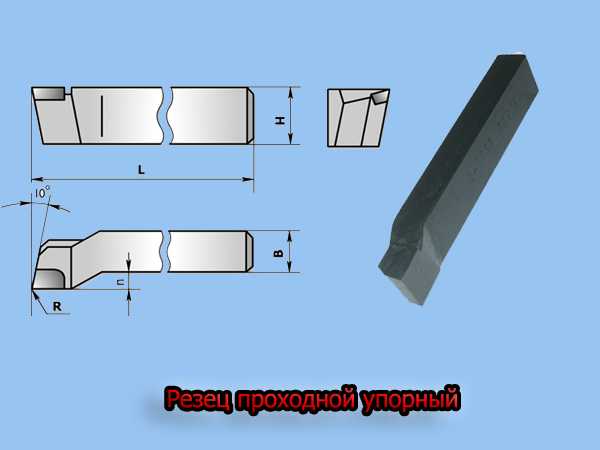

Резец проходной упорный

Расточные токарные резцы.

Используют данный вид резцов для растачивания внутренних отверстий до нужного диаметра. Очень удобный метод обработки позволяющий получить достаточно точное качество как глухих так и сквозных отверстий в отличии от метода — сверление. Существует два основных вида токарных расточных резцов:

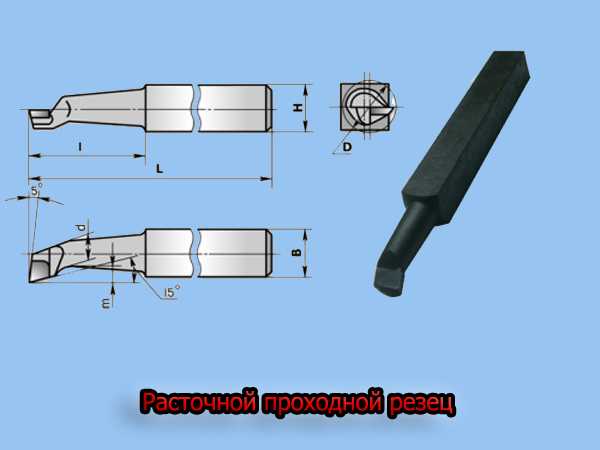

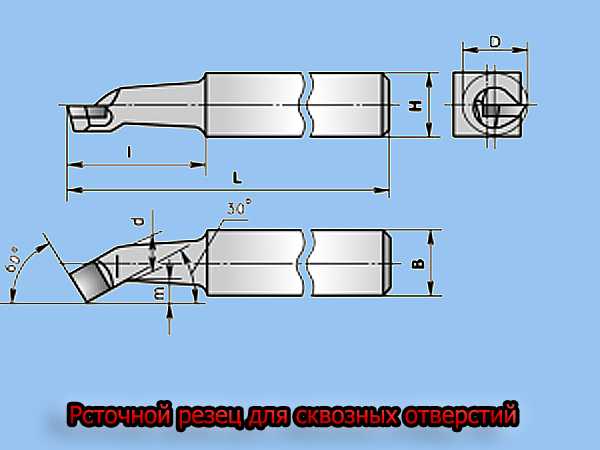

Расточной проходной резец для глухих отверстий

Расточной резец для сквозных отверстий

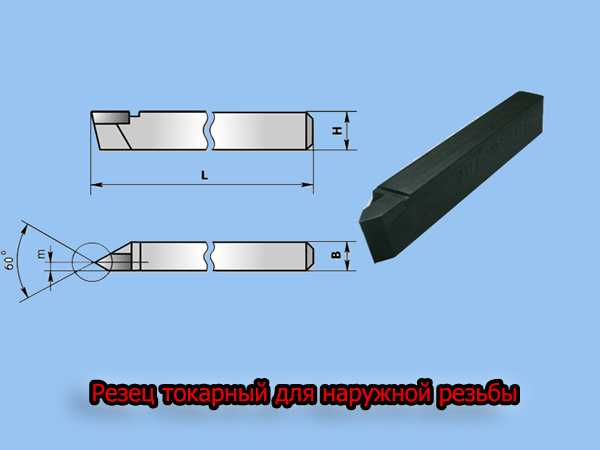

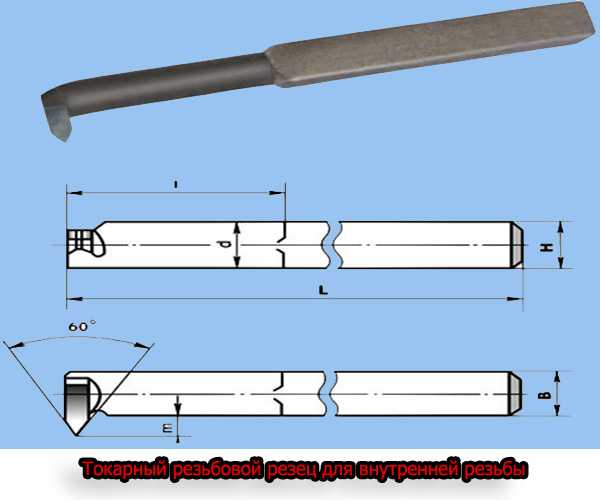

Резьбовые токарные резцы.

Данный тип применяется для нарезания резьбы как на наружных поверхностях заготовок так и внутренних. В зависимости от конструкции резца можно получать различные виды резьбы как метрическую так и дюймовую, ка например для труб и американских резьбовых соединений. Токарные резцы для нарезания резьбы бываю двух основных видов:

Токарные резцы для нарезания наружной резьбы

Резец токарный для нарезания внутренней резьбы

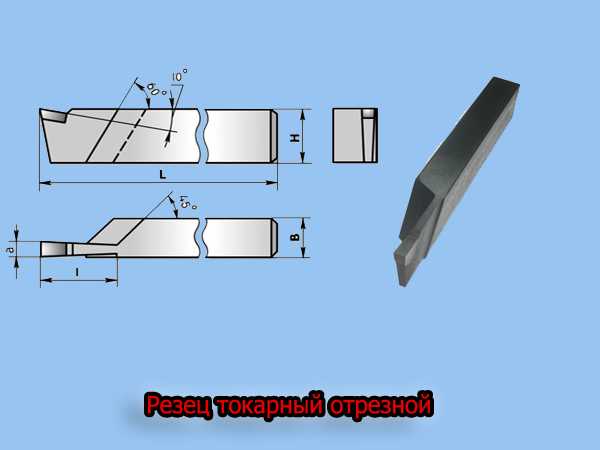

Токарный отрезной резец.

Отрезные резцы могут использоваться как для отрезания заготовки так и для образования канавок в теле детали. Они так же бываю различных видов и конструкций. Достаточно простой вид резцов, однако при его использование очень важно сделать правильный угол заточки, иначе он работать не будет. Я вам покажу классическое его исполнение:

Отрезной токарный резец

Конечно многие могут меня обвинить и сказать, что токарных резцов гораздо больше, но я скажу, что это основная часть режущего инструмента (резцов) применяемого на токарных станках. Ведь на самом деле их большое множество и со сменными неперетачиваемыми пластинами и с напаянными пластинами, различными видами крепления и многое другое и если бы я стал в этой статье расписывать про все это, то мне бы не хватило места на странице моего блога :-).

Ну вот пожалуй на сегодня все! Я вам рассказал про виды резцов и назначение токарных резцов по металлу в их классическом исполнении. Думаю, что все понятно, а если нет то пишите комментарии пообщаемся. Жамкайте на кнопочки социальных сетей и дайте возможность почитать сей пост другим своим коллегам и друзьям. СПАСИБО!!!

С вами был Андрей!

mextexnologii.ru

резцы проходные

Резцы проходные являются наиболее распространённым инструментом при токарной обработке. В этой статье мы рассмотрим, как изготовить такой резец своими руками, какие бывают проходные резцы, их углы установки и углы режущих кромок и другие нюансы.

Эта статья будет продолжением серии статей на сайте о токарных станках, о инструментах и приспособлениях для токарной обработки в гаражной мастерской. О приспособлениях для токарных станков я уже писал и желающие могут почитать о них вот здесь и вот тут. Ну а о грамотной заточке и доводке токарных резцов своими руками советую почитать и посмотреть видео вот в этой статье.

А в этой статье мы подробно рассмотрим об основном инструменте при токарной обработке — проходном резце.

Для начала рассмотрим какие бывают проходные резцы, из чего их изготавливают, их углы заточки, способы крепления твёрдосплавных пластинок этих резцов и другие нюансы. А в конце будет рассказано и показано как изготовить своими руками отогнутый проходной резец со сменной твёрдосплавной пластинкой в домашних условиях.

Резец проходной предназначен для продольного обтачивания наружных цилиндрических поверхностей, а для токарной обработки уступов и торцевых поверхностей служат подрезные резцы. Однако некоторые типы проходных (такой как я сделал в видеоролике под статьёй и на рисунке 1 ниже) и подрезных резцов используют как для продольного, так и для поперечного обтачивания поверхностей.

Проходные резцы бывают чистовые и черновые. Черновые резцы предназначены для грубого обтачивания заготовок, так называемой обдирки (и поэтому некоторые их называют обдирочными). А чистовые резцы предназначаются для окончательной обработки поверхностей и получения более высокого класса обработки поверхности заготовки. Ниже мы подробно рассмотрим виды проходных резцов.

Токарные отогнутые проходные резцы.

Такие резцы наиболее распространены в токарной обработке из-за удобства и широких возможностей и именно как я изготовил такой резец, мной был заснят видеоролик, который можно посмотреть под этой статьёй. Благодаря отогнутой головке, такие резцы позволяют обработать поверхность детали, которая расположена очень близко от кулачков токарного патрона.

I — продольное протачивание, II — поперечное протачивание

И используются такой резец проходной как для продольного (см. рисунок 1.I), так и для поперечного точения (рисунок 1.II).Такие резцы выполняют правыми и левыми, в зависимости от того, в какую сторону отогнута головка.

Прямые проходные резцы.

I — правый проходной резец, II — левый проходной резец

Эти резцы предназначены для продольного обтачивания деталей. Также как и отогнутые резцы, могут быть как правые (см. рисунок 2.I), которые применяются при обычном направлении движения суппорта станка, так и левые (рисунок 2.II), которые применяют при точении в направлении от передней бабки к задней.

Прямые проходные резцы наиболее просты в изготовлении из-за простой (не отогнутой) формы державки.

Упорные проходные резцы.

I — подрезание торцовых поверхностей (уступов), II — торцовое обтачивание.

Эти резцы служат для продольного обтачивания деталей (см. рисунок 3.I) и одновременного подрезания торцовых поверхностей уступов (в конце прохода). Если развернуть резцедержатель с таким резцом на некоторый угол (см. рисунок 3.II) о можно использовать такой резец и для торцового обтачивания торца детали.

Наиболее широко применяются упорные проходные резцы при обработке нежёстких деталей, а также ступенчатых заготовок.

Чистовые проходные резцы.

I — для обтачивания открытых мест, II — для обтачивание труднодоступных мест.

Такие резцы используются в основном для обтачивания с малой подачей и отличаются они от обычных проходных резцов большим радиусом закругления (r=2-5 мм).

Для обтачивания открытых мест на деталях используют прямые резцы, которые работают в обе стороны (см. рисунок 4.I). А для обтачивания труднодоступных мест используют отогнутые резцы (см. рисунок 4.II), как правые, так и левые.

Чистовые проходные широкие резцы.

Эти резцы предназначены для чистового обтачивания деталей, причём с большими подачами. Но при этом эти резцы обычно снимают очень малый слой металла с заготовки.

b — ширина режущей кромки, s — подача.

При больших подачах (s<b смотрите рисунок 5) вполне возможно получить поверхность обрабатываемой детали 7-го класса шероховатости. Но главным образом используют такие резцы при токарной обработке жёстких деталей.

Ниже будет рассмотрены различные варианты проходных резцов, которые отличаются друг от друга в зависимости от крепления режущих пластинок.

Токарные резцы с механическим креплением режущих пластинок.

Крепление пластинок в специальном гнезде разрезанной пружинящей державки.

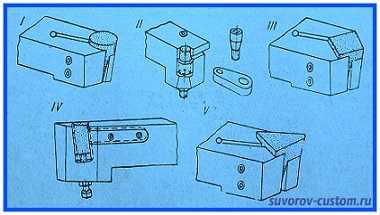

Конструкция таких резцов, (которые были разработаны ещё в прошлом веке в институте технологии в ГДР) предусматривает крепление твёрдосплавных пластинок симметричной формы в разрезанных державках, с помощью одного или двух винтов (с внутренним шестигранником). Такие проходные резцы показаны на рисунке ниже.

Под номером I и II показано крепление твёрдосплавных пластинок цилиндрической формы, а под номером III показано закрепление квадратной пластинки, под номером IV показана закреплённая пластинка прямоугольной формы, ну и под номером V показан пример закреплённой треугольной пластинки.

Под номером I и II показано крепление твёрдосплавных пластинок цилиндрической формы, а под номером III показано закрепление квадратной пластинки, под номером IV показана закреплённая пластинка прямоугольной формы, ну и под номером V показан пример закреплённой треугольной пластинки.

По мере затупления в процессе работы, пластинки просто переворачиваются в державке, что позволяет использовать её без переточки достаточно долго.

Токарные резцы конструкции шведской фирмы.

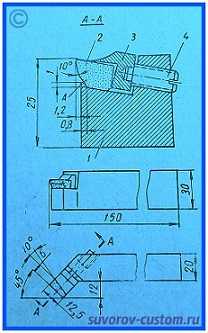

Одна из инструментальных шведских фирм разработала способ крепления твёрдосплавных режущих пластинок 2 (см. рисунок ниже) к державке 1 с помощью планки 3 стружколомателя, а так же с помощью прижимной планки 5 и винта 4, который имеет резьбу (как правую, так и левую) и внутренние грани в своей головке под шестигранный ключ.

Стружколоматель 3 и прижимная планка 5 имеют три типоразмера, а основание (державка резца) выпускают восьми типоразмеров. И сочетание этих элементов резца с пластинками разной формы, позволяет токарю получить множество разных вариантов проходных резцов (и не только проходных).

Особенностью конструкции таких резцов является точечный контакт прижима 5 и планки 3. Причём прижимная планка 5 имеет по периметру кольцевой выступ, что обеспечивает достаточно жёсткое и надёжное крепление пластинки, при упоре в кольцевую выемку основания 1.

Токарные резцы конструкции токаря А. П. Аграфенина.

Такой резец состоит из державки 1 к которой при помощи подвижного упора 3 и винта 4 закрепляется твёрдосплавная (или метало-керамическая) пластинка 2. При этом задняя поверхность сменной режущей пластинки опирается на клинообразный буртик А на краю державки и под действием сил резания заклинивается в державке (корпусе). Ну и конечно же буртик препятствует сдвигу режущей пластинки.

Следует учесть, что при сборке резца подвижный упор 3 устанавливают так, чтобы между ним и буртиком А свободно входила режущая пластинка на 0,75 своей длины. Затем делаем лёгкое постукивание, при котором режущая пластинка занимает такое положение, при котором вылет из корпуса её вспомогательной режущей кромки составляет 1 мм.

Следует учесть, что при сборке резца подвижный упор 3 устанавливают так, чтобы между ним и буртиком А свободно входила режущая пластинка на 0,75 своей длины. Затем делаем лёгкое постукивание, при котором режущая пластинка занимает такое положение, при котором вылет из корпуса её вспомогательной режущей кромки составляет 1 мм.

И при этом между пластинкой и опорной поверхностью в корпусе (державке) создаётся клиновой просвет примерно в 0,2 — 0,3 мм.

После приложения силы резания (нагрузки на пластинку) пластинка надёжно и плотно заклинивается в державке (корпусе резца). Если потребуется сменить пластинку, то она расклинивается при помощи лёгкого постукивания. Следует учесть, что в такой конструкции подвижный упор 3 служит ещё и стружколомателем. Подобную конструкцию имеют и упорно-проходные резцы такого же типа.

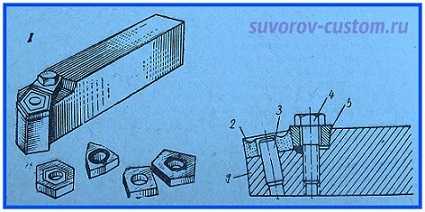

Резцы с механическим креплением многогранных неперетачиваемых режущих (сменных) пластинок.

Большинство проходных резцов (и не только проходных) были разработаны ещё в прошлом веке в ВНИИ и особенность таких резцов — это то, что сменная пластинка используется многократно и без переточек (пластинка просто разворачивается другой гранью, взамен затупившейся) и пластинка просто утилизируется, когда все её грани затупятся.

По конструкции такой резец (см. рисунок чуть ниже) представляет собой державку 1, в которую запрессован штифт 3, на который свободно (с зазором примерно 0,2 — 0,3 мм) надевают многогранную твёрдосплавную пластинку 2.

По конструкции такой резец (см. рисунок чуть ниже) представляет собой державку 1, в которую запрессован штифт 3, на который свободно (с зазором примерно 0,2 — 0,3 мм) надевают многогранную твёрдосплавную пластинку 2.

Купить, или просто посмотреть твёрдосплавные сменные пластинки отличного качества, желающие могут кликнув вот на эту ссылку.

Закрепление этой пластинки осуществляется за счёт заклинивания её между штифтом 3 и задней опорной стенкой державки с помощью специального клина 5 и винта 4. При этом пластинка надёжно и плотно прижимается к опорной поверхности корпуса резца (державки).

Как показано на рисунке, пластинка при изготовлении на заводе снабжается выкружкой для завивания стружки и ещё упрочняющей фаской на передней поверхности (ширина фаски 0,2 — 0,3 мм). Причём передний угол на выкружке положительный и необходимое значение задних углов обеспечивается за счёт установки пластинки под нужным углом на корпусе державки (угол составляет примерно 15 — 18° относительно оси державки).

Описанная конструкция крепления сменной пластинки немного сложна для самостоятельного выполнения в домашних условиях, да и не подойдёт она для слишком мелких резцов небольших токарных станков (например школьных «тэвашек»), так как все детали придётся делать очень мелкими. Поэтому для более мелких резцов можно закрепить сменную пластинку более простым способом, как сделал я в видеоролике под этой статьёй.

И если сделать ступеньку на державке достаточно точно, и точно просверлить отверстие для зажимного винта, то есть добиться того, чтобы при затяжке винта пластинка плотно притягивалась своей задней гранью к ступеньке (буртику на державке) то такое крепление, не смотря на свою простоту, довольно надёжное.

К тому же ступенька выполнена так, что при нагрузке задняя кромка пластинки заклинивается в ступеньке, ведь ступенька и опорная площадка под пластинку сделаны с углом (примерно 10 — 15° по отношению к оси державки). Державку желательно изготовить из углеродистой стали 40Х, 40Х13, или из стали 45, 50.

Изготовление отогнутых резцов с помощью штампа. 1 — матрица, 2 — давящий паунсон.

Причём державка отогнутого резца изготовлена (и показана мной в видеоролике ниже) не методом гибки, как делают это на заводе с помощью специальных штампов и как показано на рисунке слева, а более простым способом, просто вырезанием и обтачиванием из куска стали.

Многогранные пластинки выпускают трёх, четырёх, пяти, и шестигранной формы. Ну а размеры проходных резцов с многогранными пластинками практически не отличаются от размеров резцов с припаянными твёрдосплавными пластинками той же высоты.

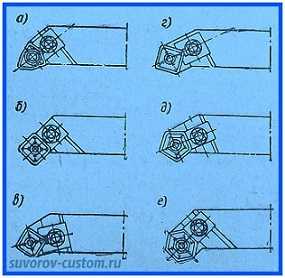

Трёхгранные пластинки имеют углы равные 80º, при рабочих вершинах, и они используются для проходных упорных резцов с главным углом в плане φ=90º (см. рисунок под буквой а ниже).

А четырёхгранные пластинки предназначены для резцов, которые работают с врезанием, с углами φ=45º (как на рисунке под буквой б и как изготовленный мной резец в видеоролике под статьёй) и бывают с углом 60º как на рисунке под буквой в. Ну и бывают с углом φ75º как на рисунке под буквой г, они как правило с таким углом крепления пластинки обтачивают не жёсткие детали.

А четырёхгранные пластинки предназначены для резцов, которые работают с врезанием, с углами φ=45º (как на рисунке под буквой б и как изготовленный мной резец в видеоролике под статьёй) и бывают с углом 60º как на рисунке под буквой в. Ну и бывают с углом φ75º как на рисунке под буквой г, они как правило с таким углом крепления пластинки обтачивают не жёсткие детали.

Ну и пятигранные и шестигранные пластинки применяют для проходных резцов с углами φ=60º (под буквой д) и с углами φ45º — показано под буквой е.

Ещё следует отметить, что многогранные сменные пластинки выпускаются двух форм — без стружколомающих канавок (для обработки чугуна) и с стружколомающими канавками.

Что ещё хотелось бы сказать: эти резцы имеют большое преимущество перед резцами с напаянными пластинками. Так как при их использовании ощутимо сокращаются затраты рабочего времени на протачивание детали и к тому же обеспечивается отличный отвод стружки.

Единственный минус, это то, что цена многогранных сменных пластинок примерно на 30% выше, чем стоимость напайных твёрдосплавных и металлокерамических пластинок, предназначенных для резцов проходных и других.

Ну и ниже будут показаны таблицы и рисунок с основными углами токарных резцов.

suvorov-castom.ru

Проходные отогнутые резцы

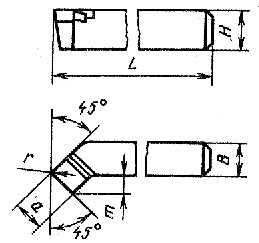

Токарные проходные отогнутые резцы (правые и левые) с пластинами из твёрдого сплава ГОСТ 18868-73

| Применяются для обтачивания, подрезки торцев и точения фасок. | ||||

| H | B | L | m | a | r |

| 16 | 10 | 100 | 8 | 8 | 0,5 |

| 16 | 12 | 100 | 7 | 10 | 1 |

| 20 | 12 | 120 | 7 | 10 | 1 |

| 20 | 16 | 120 | 8 | 14 | 1 |

| 25 | 16 | 140 | 8 | 14 | 1 |

| 25 | 20 | 140 | 10 | 18 | 1,5 |

| 32 | 20 | 170 | 10 | 18 | 1,5 |

| 40 | 25 | 200 | 12 | 25 | 2 |

| 50 | 32 | 240 | 14 | 25 | 2 |

Пример условного обозначения резца с углом в плане 45°, сечением 16х25 мм, длиной 140 мм, с пластиной из твёрдого сплава Т15К6:

правого: Резец проходной отогнутый-Т15К6 – 16х25х140 ГОСТ 18868-73

левого: Резец проходной отогнутый Л-Т15К6 – 16х25х140 ГОСТ 18868-73

Токарные сборные контурные резцы с механическим креплением клнн-прнхватом трехгранных пластин из твердого сплава

| Применяется для наружного продольного точения валов, подрезания торцев, точения уступов. | |||||

| h | b | h0 | f | L | Р |

| 16 | 16 | 16 | 20 | 100 | 30 |

| 20 | 16 | 20 | 20 | 125 | 30 |

| 20 | 20 | 20 | 25 | 125 | 30 |

| 25 | 20 | 25 | 25 | 150 | 30 |

| 25 | 25 | 25 | 32 | 150 | 30 |

| 32 | 25 | 32 | 32 | 170 | 30; 36 |

| 32 | 32 | 32 | 40 | 170 | 36; 40 |

| 40 | 32 | 40 | 40 | 200 | 36 |

| 40 | 40 | 40 | 50 | 200 | 40 |

| 50 | 40 | 50 | 50 | 250 | 40 |

Токарные проходные резцы (правые и левые) с механическим креплением пластин из твёрдого сплава

С трёхгранными пластинами

| h | b | h0 | L | f | P |

| 16 | 16 | 16 | 120 | 20 | 25 |

| 20 | 16 | 20 | 120 | 20 | 25 |

| 20 | 20 | 20 | 120 | 25 | 32 |

| 25 | 20 | 25 | 140 | 25 | 32 |

| 25 | 25 | 25 | 140 | 32 | 32; 36 |

| 32 | 25 | 32 | 170 | 32 | 32 |

| 32 | 32 | 32 | 170 | 40 | 36 |

| 40 | 32 | 40 | 200 | 40 | 45; 36 |

| 40 | 40 | 40 | 200 | 50 | 45 |

| 50 | 40 | 50 | 250 | 50 | 45 |

С четырёхгранными пластинами

| Применяются для обтачивания, подрезки торцев и точения фасок. | |||||

| h | b | h0 | L | f | P |

| 16 | 16 | 16 | 100 | 20 | 25 |

| 20 | 16 | 20 | 125 | 20 | 25 |

| 20 | 20 | 20 | 125 | 25 | 32 |

| 25 | 20 | 25 | 150 | 25 | 32 |

| 25 | 25 | 25 | 150 | 32 | 36 |

| 32 | 25 | 32 | 170 | 32 | 36 |

| 32 | 32 | 32 | 170 | 40 | 36; 45 |

| 40 | 32 | 40 | 200 | 40 | 45 |

| 40 | 40 | 40 | 200 | 50 | 45; 50 |

| 50 | 40 | 50 | 250 | 50 | 50 |

С пятигранными пластинами

| h | b | L | f | Диаметр описанной окружности, мм | |

| 20 | 20 | 120 | 20 | 18 | |

| 25 | 20 | 140 | 20 | 18 | |

| 32 | 25 | 170 | 25 | 22 | |

| 40 | 32 | 200 | 32 | 26 |

С шестигранными пластинами

| h | b | L | f | P | |

| 20 | 20 | 120 | 20 | 25 | |

| 25 | 20 | 140 | 20 | 25 | |

| 25 | 25 | 140; 150 | 25; 32 | 32 | |

| 32 | 25 | 170 | 32 | 32 | |

| 40 | 32 | 200 | 40 | 36; 38 | |

| 40 | 40 | 200 | 50 | 38 | |

| 50 | 40 | 250 | 50 | 38 |

Токарные сборные проходные резцы с механическим креплением многогранных пластин из твердого сплава качающимся штифтом (“упорные резцы”)

| h | b | L | f | Р | l | |||

| при j°, равном | ||||||||

| 95*2 | 90*3 | 95 | 90 | 95 | 90 | |||

| 16 | 16 | 100 | – | 20 | – | 32 | – | 16 |

| 20 | 16 | 125 | 25 | 25 | – | 32 | – | 16 |

| 20 | 20 | 125 | 25 | 25 | 36 | 32 | 12 | 16 |

| 25 | 20 | 125 | 25 | 25 | 36 | 32 | 12 | 16 |

| 25 | 25 | 150 | 32 | 32 | 36; 45 | 32; 36 | 12; 16 | 16; 22 |

| 32 | 25 | 170 | 32 | 32 | 36; 45 | 32; 36 | 12; 16 | 16; 22 |

| 32 | 32 | 170 | 40 | 40 | 45 | 36 | 19 | 22 |

| 40 | 32 | 200 | 40 | 40 | 45 | 36 | 19 | 22 |

| 40 | 40 | 200 | 50 | 50 | 45 | 36; 40 | 19 | 22; 27 |

| 50 | 40 | 250 | 50 | 50 | 45 | 36; 40 | 19 | 22; 27 |

Примечания:

*1 Четырехгранные пластины.

*2 Ромбические пластины.

*3 Трехгранные пластины.

osntm.ru

Проходной, отрезной и расточной резец для токарного станка по металлу: особенности и применение

Для работы на токарных станках устанавливается специальный инструмент, который называют резцом. Существует довольно большое количество его различных разновидностей, каждый подходит для проведения тех или иных работ. Кроме этого, классификация проводится по показателям допустимых режимов резания. Рассмотрим резцы для токарного станка по металлу подробнее. Основная классификация заключается в предназначении. По данному критерию выделяют несколько разновидностей инструмента.

Проходной отогнутый

Резец проходной отогнутый имеет отогнутую в правую или левую сторону рабочую часть. Область применения — обработка торцевой части заготовки. Проходной отогнутый резец применяют и для снятия фасок.

Державки могут иметь самые различные размеры.

- Для станков, устанавливающихся на территории учебных цехов, изготавливают модели с державками 16×10 мм.

- Наиболее распространенным вариантом исполнения можно назвать резцы с державкой 25×16 мм.

- Режущий инструмент с державкой 40×25 мм изготавливается исключительно на заказ.

Все стандарты, связанные с производством, указываются в ГОСТ 18877–73 .

Проходной упорный

Довольно часто используется резец проходной упорный, который применяется для обработки цилиндрической поверхности. Сегодня этот инструмент самый распространенный. Конструктивные особенности режущей кромки определяют возможность снятия достаточно большого слоя металла всего за один проход.

резец проходной упорный, который применяется для обработки цилиндрической поверхности. Сегодня этот инструмент самый распространенный. Конструктивные особенности режущей кромки определяют возможность снятия достаточно большого слоя металла всего за один проход.

Некоторые производители выполняют его с отогнутой основной частью. Среди других особенностей отметим:

- длина державки может существенно отличаться. Инструмент по этому показателю подбирается в зависимости от того, какой диаметр у заготовки и где он будет применяться;

- режущую кромку изготавливают из твердого материала. Встречаются варианты исполнения со сменными наконечниками, которые изготавливаются из высокопрочных металлов.

Проходной упорный режущий инструмент сегодня встречается практически в каждой мастерской.

Отрезной

Сегодня резец отрезной есть практически в каждом цеху. Конструктивные особенности инструмента позволяют проводить отрезание заготовки под прямым углом. Кроме этого, инструмент применяется для получения канавки различной глубины. Среди особенностей отметим нижеприведенные моменты.

- Характерная черта заключается в тонкой ножке. Она позволяет уменьшить количество снимаемого материала при работе, что ускоряет процесс отрезки.

- На тонкую ножку напаиваются пластины из твердого сплава, что позволяет выполнять обработку на достаточно большой скорости.

- Выделяют две основные разновидности отрезных резцов: право- и левосторонние варианты исполнения.

- Классификация также ведется по размеру державки.

Отрезной инструмент практически не заменить. Его можно применять и для чистового прохода по торцевой поверхности.

Расточной

Для обработки глухих отверстий может применяться расточной резец. Обработка подобного типа возможна по причине особого изгиба рабочей части. Важным моментом назовем то, что максимальный диаметр отверстия зависит от размера державки. Длина может варьироваться в пределе от 170 до 300 мм. При изготовлении державки и режущей части могут использоваться различные металлы для придания особых эксплуатационных качеств.

Классификация по конструктивным особенностям

Следует учитывать, что классификация режущего инструмента также проводится по конструктивным особенностям. Согласно ГОСТ выделяют следующие типа режущего инструмента.

Цельный, который полностью изготавливается из легированной стали. Кроме этого, используется и инструментальная сталь. Заточка ее осложняется высокой твердостью режущей кромки, но инструмент служит намного дольше.

Цельный, который полностью изготавливается из легированной стали. Кроме этого, используется и инструментальная сталь. Заточка ее осложняется высокой твердостью режущей кромки, но инструмент служит намного дольше.- В последнее время встречается большое количество вариантов исполнения, которые имеют напаянные пластины из твердого материала. Резцовые держатели в этом случае фиксирует дешевый материал, а рабочая кромка представлена высокопрочным материалом.

- Резцы со съемными твердосплавными пластинами можно назвать самым дорогим вариантом исполнения. Крепление пластины проводится при помощи специальных винтов или прижимов. Фасонный резец со сменной пластиной всегда применяется намного реже.

Самодельный вариант исполнения зачастую цельный, так как он прост в изготовлении. Маркировка, нанесенная на державке, определяет то, какие материалы используются при изготовлении. Классификация проводится по виду проводимых работ:

- чистовые;

- черновые;

- получистовые;

- тонких технологических операций.

На видео можно встретить примеры токарных работ с применением практически всех разновидностей режущего инструмента. Наиболее важным моментом назовем то, какой именно материал применяется при изготовлении основной и режущей части.

instrument.guru

конструкция и виды, цены, из какого металла изготовлены

Токарный станок — гениальное изобретение человечества. Сейчас без него трудно, и даже невозможно, обойтись практически в любой отрасли. Взять, например, автомобильную промышленность. В одном только двигателе сколько круглых деталей, которые необходимо сначала обработать на токарном станке, а затем поставить на своё место в «сердце» автомобиля. И колёса у него круглые, а отлитым дискам нужно придать идеально круглую форму.

Оборудование для изготовления или обработки чего-либо без специальных приспособлений — это бесполезная груда металла. Не исключение и токарный станок. Чтобы на нём работать, нужны инструменты и, в первую очередь, резцы.

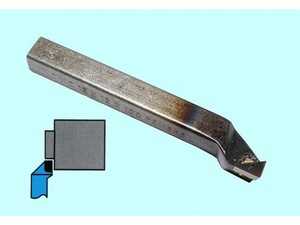

Конструкция резца

Резец состоит из стержня (державки) и головки.

Резец состоит из стержня (державки) и головки.

Державка крепится в резцедержателе токарного станка. Она имеет квадратную или прямоугольную форму. Головка — это рабочая часть резца с кромками и плоскостями, которые заточены под определёнными углами, что необходимо для обработки металлических заготовок различными способами.

Головки подразделяются на:

- цельные;

- с припаянными или приварными пластинами;

- с механическим креплением пластины.

Цельная головка представляет собой одно целое с державкой (стержнем). Такие резцы изготавливаются из специальной стали, называемой инструментальной, с высоким содержанием углерода, или из быстрорежущей стали. Однако такой токарный инструмент применяется крайне редко.

Чаще всего для обработки металлических заготовок на токарных станках применяются резцы с припаянными или приварными пластинами. Они изготавливаются из твёрдого сплава или из быстрорежущей стали, в состав которых входят металлы: вольфрам, титан, тантал и другие, отличающиеся высокой прочностью и ценой, конечно. Такой обрабатывающий токарный инструмент используется, в зависимости от его марки, для обработки деталей из чугуна, цветных металлов, неметаллических материалов, а также заготовок из любых сталей.

Пластины из твёрдых сплавов очень хрупкие и при работе с ними нужно обращаться осторожно, соблюдая все технологические требования.

Применяются в токарной обработке головки с механическим креплением пластины. В отличие от припаянной или приваренной, она закрепляется в головке механическим способом. Удобен он в том случае, если основа материала, из которого изготовлена пластина, составляет минералокерамика.

Таким образом, материалы рабочей части любого токарного резца составляют:

- углеродистая сталь высокого качества;

- быстрорежущая сталь;

- твёрдые сплавы.

Виды токарных резцов

Они бывают следующих видов:

- отрезные;

- проходные;

- подрезные;

- резьбовые;

- расточные;

- универсальные.

Отрезные

Любому токарю невозможно обойтись без отрезного резца. Он предназначен для того, чтобы отрезать заготовку нужного размера от металлических болванок, прутьев, труб, шестигранников и т.д., длина которых больше требуемых параметров будущей детали. Его трудно перепутать с другими, так как у него тонкая ножка, на конце которой припаяна пластинка из твёрдого сплава. Чем она уже, тем меньше рез и, соответственно, получается меньше отходов в виде стружки. Отрезка производится под прямым углом. Отрезным резцом можно вырезать тонкие канавки.

Любому токарю невозможно обойтись без отрезного резца. Он предназначен для того, чтобы отрезать заготовку нужного размера от металлических болванок, прутьев, труб, шестигранников и т.д., длина которых больше требуемых параметров будущей детали. Его трудно перепутать с другими, так как у него тонкая ножка, на конце которой припаяна пластинка из твёрдого сплава. Чем она уже, тем меньше рез и, соответственно, получается меньше отходов в виде стружки. Отрезка производится под прямым углом. Отрезным резцом можно вырезать тонкие канавки.

Проходные

Проходные резцы подразделяются на:

Проходные резцы подразделяются на:

- отогнутые;

- упорные отогнутые;

- прямые.

Отогнутый проходной предназначен для обработки торцов у заготовки, а также снятия фасок. Получил он такое название потому, что во время обработки детали резец как бы огибает её сбоку.

Ещё один вид проходного резца для токарного станка — упорный отогнутый. Он из самых нужных при токарной обработке детали из цилиндрической заготовки. Его изгиб позволяет при обтачивании круглой детали за один проход снимать много лишнего металла. Резец при обработке двигается вдоль вращения детали. Проходные отогнутые бывают правосторонние и левосторонние. Чаще всего на практике используются правосторонние.

Проходной прямой применяется в тех же случаях, что и проходной упорный отогнутый. Им чаще всего обрабатывается поверхность металла, однако токари в своей работе используют его редко.

Подрезные

Следующий вид токарного резца — подрезной отогнутый. Не следует его путать с проходным упорным. У подрезного, в отличие от проходного упорного, рабочая часть — это, конечно же, тоже пластина из твёрдых сплавов, но треугольной формы, одна из сторон которых закруглённая, в то время как у проходного она прямоугольная. Подрезным отогнутым обрабатываются заготовки поперек оси её вращения, выставляя инструмент перпендикулярно. Есть ещё подрезные упорные резцы, но они не востребованы.

Резьбовые

Комплект инструментов для токарного станка будет неполным, если там отсутствуют резьбовые резцы. Они бывают двух видов:

Комплект инструментов для токарного станка будет неполным, если там отсутствуют резьбовые резцы. Они бывают двух видов:

- для нарезания наружной резьбы;

- для нарезания внутренней резьбы.

Первый тип предназначается для нарезания наружной резьбы на заготовках таких деталей, как болты, шпильки и т.д. Пластина резца напоминает форму наконечника копья. Нарезаемая резьба может быть двух видов: метрической или дюймовой, в зависимости от конструкции резца.

Второй тип используется для нарезания внутренней резьбы в заготовке. Такой резец имеет иной вид, хотя форма режущей пластины остаётся такой же, как у инструмента для нарезания наружной резьбы.

Расточные

Они бывают двух типов:

- для расточки глухих отверстий;

- для расточки сквозных отверстий.

В первом случае резец используется тогда, когда в заготовке нет отверстия. Отверстие, конечно, можно просверлить заранее поочередно свёрлами разного диаметра, но на токарном станке эту операцию будет сделать проще и быстрее. Для этого и применяется расточной резец, у которого пластина такая же треугольная, как и подрезного, но, в отличие от него, у расточного головка имеет изгиб. Нужен он для того, чтобы можно было подвести его с торца заготовки и начать растачивать её от центра, углубляясь внутрь, делая отверстие нужного диаметра. Можно растачивать отверстия любого диаметра, но для этого нужны и резцы больших размеров.

В первом случае резец используется тогда, когда в заготовке нет отверстия. Отверстие, конечно, можно просверлить заранее поочередно свёрлами разного диаметра, но на токарном станке эту операцию будет сделать проще и быстрее. Для этого и применяется расточной резец, у которого пластина такая же треугольная, как и подрезного, но, в отличие от него, у расточного головка имеет изгиб. Нужен он для того, чтобы можно было подвести его с торца заготовки и начать растачивать её от центра, углубляясь внутрь, делая отверстие нужного диаметра. Можно растачивать отверстия любого диаметра, но для этого нужны и резцы больших размеров.

Для растачивания сквозных отверстий на токарном станке используется другой тип резца. Предварительно в заготовке сверлом большого диаметра просверливается отверстие, а затем оно растачивается до нужного размера. Однако при этом большую роль играет державка, чем она длиннее, тем больше можно расточить отверстие в заготовке. Прямая пластинка, не имеющая выступа, позволяет инструменту легко заходить внутрь просверленной заранее в заготовке трубки и растачивать её, проходя насквозь.

Универсальные резцы ещё называют сборными, потому как на одну державку можно крепить разные пластины и, таким образом, обрабатывать заготовки различных форм под разными углами. Державки инструмента бывают разных размеров. Такой вид токарного инструмента используется редко, поэтому и производят его мало. Если он и встречается в продаже, то цена достаточно высокая, в отличие от остальных типов.

Стоимость инструмента

Цена каждого токарного резца по металлу зависит от того, из какого материала он изготовлен, вида инструмента, то есть для чего он предназначен при обработке металлических деталей и других факторов.

Цена каждого токарного резца по металлу зависит от того, из какого материала он изготовлен, вида инструмента, то есть для чего он предназначен при обработке металлических деталей и других факторов.

Например, конструкция отрезного резца проще, чем для нарезания резьбы, соответственно и цена его будет ниже. Однако, если в состав материала, из которого изготовлена головка, входит дорогостоящий металл, то и цена инструмента будет намного выше.

Не стоит приобретать обрабатывающий инструмент для токарных станков по металлу подешевле. Уже давно доказано, что скупой платит дважды. Лучше купить инструмент по более высокой цене, но качественный, который прослужит дольше, а не будет одноразовым.

Оцените статью: Поделитесь с друзьями!stanok.guru

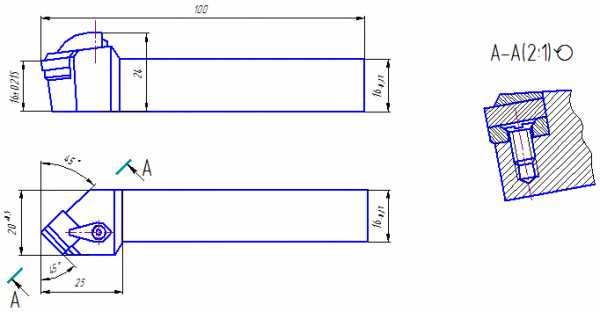

2.6 Пример расчета проходного резца с механическим креплением твердосплавных пластин

Задание:Рассчитать и сконструировать токарный проходной правый резец с механическим креплением многогранной пластины из твердого сплава для обтачивания вала по наружной поверхности из стали 45, предел прочности σв= 750 МПа. Главный угол в плане φ = 45°.Диаметр заготовки D = 30 мм, припуск на сторону h = 3 мм, вылет резца l = 40 мм.Конструкцию резца выбрать по ГОСТ 26611-85, технические требования по ГОСТ 26613-85. Обработку производят на токарно-винторезном станке 16К20.

1 Условия обработки

Материал режущей части – Т15К6 (ГОСТ 3882-74).

Материал корпуса – Сталь 40Х (ГОСТ 4543-71).

Выбираем четырехгранную пластину по ГОСТ 19049-80 [3, табл. 4.13, с. 128], (рисунок 23). Основные размеры: l= 9,525 мм;d= 9,525 мм;S = 3,18 мм;r= 0,8 мм [3, табл. 4.15, с. 138].

Рисунок 23 – Пластина четырехгранной формы

(Гост 19049-80)

Основные параметры резца: hb= 16´16 мм;l1= 100 мм;h1= 16 мм;h2= 24 мм;l= 9 мм;l2= 25 мм;f= 20 мм.

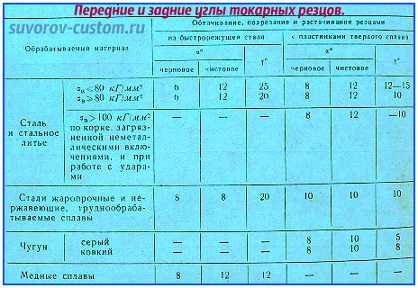

2 Геометрические параметры резца (см. таблицу Б.6)

Главный передний угол γ = 10°;

главный задний угол α = 10°;

главный угол в плане φ = 45°;

вспомогательный угол в плане φ1= 45°;

радиус вершины лезвия r= 0,5 мм.

3 Глубина резания

t= 3 мм (черновое точение).

4 Подача

S= 1,3 мм/об [1, табл. 13, с. 366].

5 Скорость резания

где T = 60 мин;

= 280;x= 0,15;y= 0,45;m= 0,5 [1, табл. 17, с. 367].

где [1, табл. 1, 2, с. 359];

=1 [1, табл. 5, с. 361];

=1 [1, табл. 6, с. 361].

,

6 Частота вращения заготовки

6.1 Определение действительной частоты вращения

nд= 1000 об/мин (приложение Б).

6.2 Фактическая скорость резания

7 Сила резания

где = 300;x= 1;y= 0,75;n=0,15 [1, табл. 22, с. 372].

где [1, табл. 9, 10, с. 362];

= 1;

= 1;

= 1;

= 0,87 [1, табл. 23, с. 374].

,

.

8 Мощность резания

Мощность станка модели 16К20 по паспорту 10 кВт (см. приложение Б). Следовательно, выбранные режимы резания удовлетворяют паспортным данным станка.

9 Выбор формы сечения державки и определение ее размеров

Определим ширину b поперечного сечения державки:

где l = 40 мм;σu.д = 400 МПа.

10 Расчет прочности и жесткости державки резца

Максимальная нагрузка, допускаемая прочностью резца:

Максимальная нагрузка, допускаемая жесткостью резца:

где f = 0,1 мм; Е = 2·105 МПа;

Резец обладает достаточными прочностью и жесткостью в случае, когда Pz≤ Pz доп; Pz≤ Pz жест.

6827 > 4820,7 < 5119,97 Н – условие выполняется.

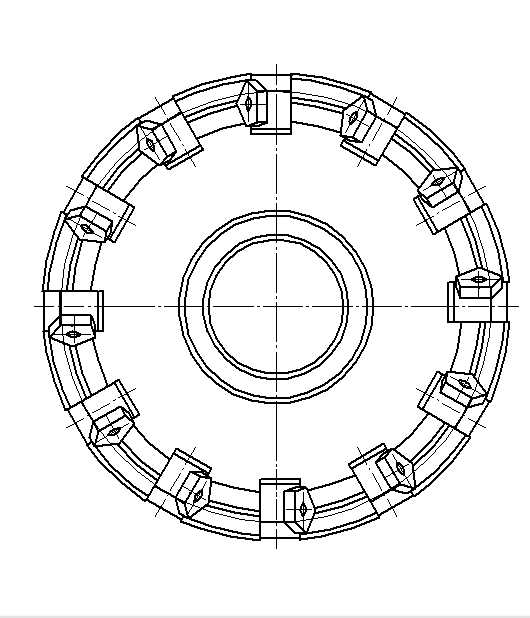

Конструкция проходного правого резца с механическим креплением твердосплавных пластин представлена на рисунке 24.

Рисунок 24 – Резец токарный проходной с механическим

Крепление четырехгранных пластин (гост 26611-85)

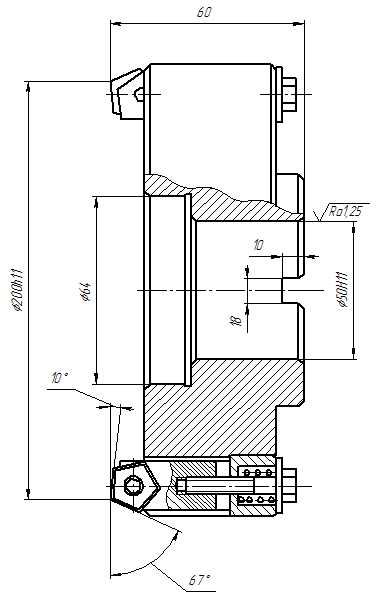

4.6 Расчет основных видов фрез

4.6.1 Расчет торцевой фрезы

Задание:Рассчитать торцовую насадную фрезу с механическим креплением пятигранных твёрдосплавных пластин, для обработки заготовки с шириной фрезерованияB = 150 мм и припуском на обработкуh = 2 мм.

Конструкцию фрезы рекомендуется выбрать по ГОСТ 26595-85 (рисунок 65).Обрабатываемый материал – Сталь 50, предел прочности σв= 750 МПа. Параметр шероховатости обработанной поверхности:Ra= 3,2 мкм (фрезерование чистовое). Станок вертикально-фрезерный модели 6Т13.

Определим основные параметры фрезы:

Материал корпуса – Сталь 45Х (ГОСТ 4543-71).

Материал пластин – Т15К6 (ГОСТ 3882-74).

Выбираем пятигранную пластину с отверстием по ГОСТ 19064-80 (рисунок 66).

Основные размеры: l= 11,5 мм;d= 15,875 мм;S= 4,76 мм;r= 1,6 мм;m = 17,375 мм;d1 = 6,35 мм [3, табл. 4.16, с. 142].

Рисунок 65 – Фреза торцевая с механическим креплением

studfiles.net