Токарный станок характеристики – Токарные Станки | Характеристики

alexxlab | 07.05.2019 | 0 | Токарные станки

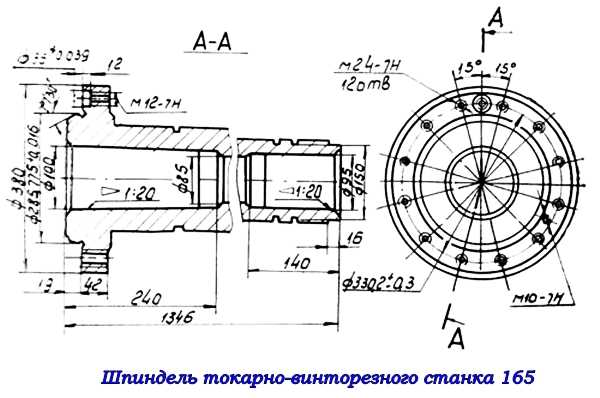

Токарный станок 165: технические характеристики, схемы, паспорт

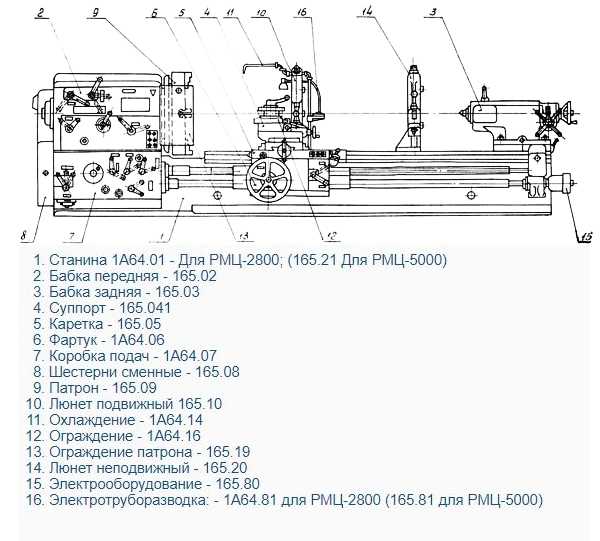

Универсальные токарные станки из серии 165 относились к самому распространённому оборудованию на советских заводах и других промышленных предприятиях.

Главными рекомендациями стала высокая степень надёжности и неприхотливости. Установка не требует повышенного внимания, что подтвердил экспорт токарного станка 165 за рубеж.

Технические характеристики

Оборудование обладает следующими характеристиками технического плана:

- Общая масса до 12 800 килограмм.

- Габаритные размеры: 6140 на 2200 на 1770 миллиметров.

- В центрах максимальный размер для обрабатываемых деталей – 8000 килограмм.

- 22 кВт-ный электрический двигатель.

- Перемещение суппорта с ускорением в поперечном направлении составляет 1 метр в минуту.

- В случае с перемещением вдоль показатель равен 3 метрам.

Габариты станка

- Пределы частот для шпинделя – 5-500 оборотов в минуту.

- Всего имеется 24 ступени частот вращения шпинделя.

- Диаметр, равный 128 мм – у отверстия в форме цилиндра внутри шпинделя.

- По DIN размер конца шпинделя передней бабки равен 2-15.

- Расстояние от одного центра до другого – 3 тысяч до 10 тысяч миллиметров.

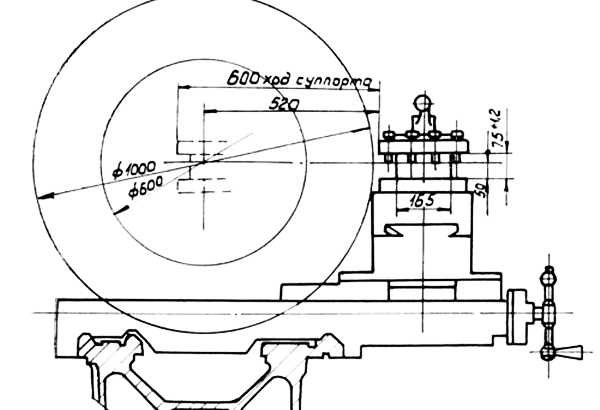

- Диаметр обработки над суппортами – 650 мм.

- Наибольший диаметр обработки над станиной – 1000 мм.

Паспорт станка

Так называется документ, где описаны основные габариты инструмента. Помогает разобраться в том, где какая часть или деталь находится. Но некоторые сведения могут не соответствовать реальности. Например – информация относительно скоростей.

Назначение

Токарно винторезные станки созданы для обработки деталей, чья длина средняя, либо большая. Представители объектов с мелкосерийным и единичным производством оценили преимущества оборудования. Станок позволяет выполнять:

- Внутреннее сечение.

- Наружное сечение.

- Точение корпусов.

- Растачивание.

- Сверление.

- Нарезание резьб.

Даже высокие скорости не должны доставлять хлопот при использовании оборудования.

Особенности конструкции

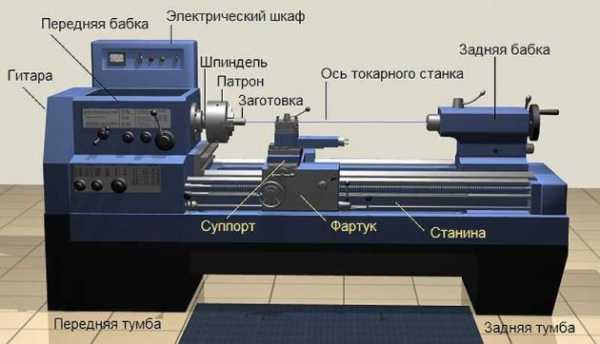

Любой станок включает в себя некоторые типовые компоненты. Они определяют, какой функциональностью обладает та или иная разновидность оборудования.

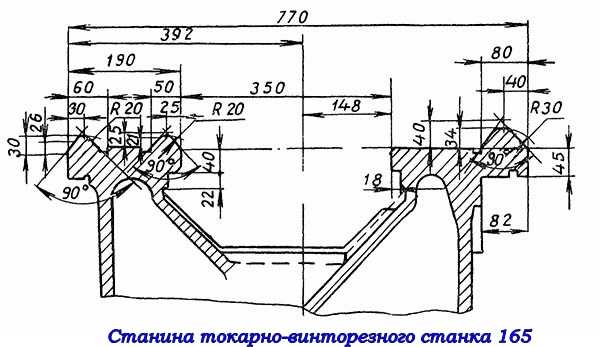

Станина

Станина выполняет роль несущего элемента. Остальные детали крепятся к этой части. Конструктивно данная часть выглядит как две стенки, которые соединяются друг с другом. Жёсткость в определённой степени ей придают поперечные элементы, организующие соединение. Станок снабжается отдельными частями, двигающимися по станине.

Для решения данного вопроса и предусмотрены специальные направляющие.

- Сечение в форме призмы есть у трёх из направляющих.

- Одна деталь – плоская.

Бабка передняя

Передняя бабка нужна для одновременного выполнения двух функций:

- Заготовка полностью поддерживается, пока идёт обработка.

- Чтобы деталь определённым образом вращалась.

Лицевая часть данного оборудования также вмещает рукоятки, отвечающие за управление скоростями. Благодаря этому шпиндель может вращаться с определённой частотой.

Рядом с рукояткой обычно располагают специальную схему. Её достаточно изучить один раз, чтобы понять, когда и какая деталь включается.

Бабка впереди вмещает в себя скоростную коробку, дополненную вращательным шпиндельным узлом. Внутри этой части конструкции можно использовать специальные подшипники для качения или скольжения. На конце шпинделя фиксируют патрон устройства, в процессе обязательно используется соединение с резьбами. Данный узел способствует тому, что деталь вращается определённым образом, пока идёт обработка.

Для перемещения каретки у станка применяются направляющие станины, у которых сечение призматическое. Эта деталь должна соблюдать некоторые свойства вроде точности, прямолинейности. Пренебрежение подобными условиями не позволит получить качественную работу в итоге.

Бабка задняя

В станках помещаются задние бабки, выпускаемые в разных вариантах. Она тоже необходима для решения нескольких задач:

- Фиксировать детали со значительной длиной.

- Закрепить различные инструменты вроде метчиков, свёрл, развёрток далее.

Бабка спереди фиксирует дополнительный центр, в передней части. Бывает вращающейся, либо неподвижной.

Если детали надо обрабатывать быстро – актуально решение с вращающимся задним центром. То же касается снятия стружки со значительным сечением. Такие обстоятельства приводят к следующему виду конструкции задних бабок:

- В отверстии пиноли помещаются два подшипника.

- Один из них – передний упорный, а второй – задний радиальный.

- Имеется втулка. У неё внутренняя часть растачивается под конус.

Упорный шарикоподшипник принимает часть осевых нагрузок, с которыми связан процесс обработки. Задний центр фиксируется при участии конусного отверстия у втулки. Можно использовать стопор для жёсткой фиксации втулки. Это актуально при необходимости закрепления других инструментов. Тогда инструмент и другие детали не будут двигаться, владелец забывает о проблемах.

В некоторых случаях задний центр бабок остаётся неподвижным – при закреплении пользуются специальными плитами, за движение которых отвечает направляющая часть. В такую бабку устанавливают пиноль, которой при перемещении требуется специальная гайка. Внутри пиноли – отверстие, с формой конуса. Здесь место расположения и двух других компонентов:

- Центр станка.

- Хвостовик от осевого инструмента.

Энергия переходит к пиноли и гайке, когда начинает движение специальный вид маховика, соединённый с винтом. Поперечное движение пиноли тоже допустимо, что позволяет обрабатывать детали, с корпусом пологого типа.

Суппорт и каретка

Суппорт делает так, что резцедержатели двигаются в любой плоскости – наклонной, поперечной или продольной. Токарные станки позволяют сообщать движение механически, либо ручным образом. Изучение чертежей суппортов даёт понять, как проходит перемещение инструмента вместе с заготовкой:

- Направление продольного типа предполагает использование таких же салазок. Ещё эта часть станка носит название каретки.

- Соответственно, поперечное движение осуществляется на основе поперечных салазок. Поворотная составляющая у конструкции монтируется с этой целью. Установка не доставит проблем при соблюдении указанных условий.

Резцедержатель должен располагаться над суппортом. Части разрабатываются для одного места, либо сразу для нескольких. Обычные разновидности резцедержателей – это корпус с прорезью, выполненный в форме цилиндра. В прорезь устанавливается рабочий инструмент. После этого проводится закрепление, с помощью болта.

Головка с резцом внизу выполнена по форме как буква Т. Благодаря такому виду деталь без проблем входит в паз. Крепление резцедержателя может существовать в нескольких вариантах.

Фартук станка

В фартуке размещают две муфты, мелкозубого типа, за счёт которых в каждой из осей двигаются комплекты кареток с суппортами. Каждый вид хода – вдоль или поперёк, управляется отдельной рукояткой. При включении рукоятки поворачиваются на себя, при выключении – от себя.

Фартук снабжается дополнительным устройством блокировки, которое предотвращает одновременное включение подачи от валика и ходового винта. Когда нарезается резьба из зацепления с рейкой рабочая шестерня должна быть выведена.

Коробка подач

Передвижение скоростей вала с ходовым винтом – вот зачем нужна коробка подач. Выбор конкретных цифр зависит от обрабатываемых заготовок, их собственных характеристик. Конструкцию можно описать следующим образом:

- Внутри находится редуктор.

- В самом редукторе несколько передач, переключаемых друг с другом.

- Крутящий момент от шпинделя передаётся входному валу коробки подач, через сменные зубчатые колёса, которые ещё называются гитарой.

- Обычное место размещения ходового вала – на коробке передач. То же самое касается винта.

- Фартук передаёт крутящий момент от предыдущих деталей.

Благодаря механизму передачи можно допускать несколько вариантов работы:

- Можно вручную двигать резец по отношению к заготовке.

- Регулирование по величине подачи.

- Реверсирование у шпинделя с подачей проходит одновременно.

- Реверсирование подачи, при сохранении у шпинделя прежнего положения.

- Подача включается и выключается, а пользователь не затрагивает шпиндель.

Для подач шпиндельные механизмы становятся главными источниками движения.

Сменные шестерни

Выходной вал передней бабки не передаст движение входному валу коробки передач без сменных шестерней. Используя различные комбинации с шестернями, легко проводить настройку по различным резьбам. Для получения основного результата используется несколько видов подач:

- Метрическая.

- Дюймовая.

- Питчевая.

- Модульная.

У каждого из вариантов свои особенные положения.

Шестерни закрепляются при помощи гаек, через шайбу. Количество зубьев вместе с модулем отображаются за счёт торцевой части сменных деталей. Они могут иметь различные зазоры в зависимости от результатов, которых необходимо добиться. Главное – регулярно смазывать шестерни и втулки, тогда они прослужат максимально долго. Через колпачковую маслёнку удобно обслуживать любые варианты конструкции.

Патроны

При токарных работах скорость вращения детали очень большая. Потому патроны должны соблюдать особые требования по эксплуатации. У станка их монтируют на передней шпиндельной бабке. Последняя соединяется с электродвигателем при помощи коробки передач и раздаточной коробки.

Изучение технических параметров у патронов обязательно, чтобы сделать правильный выбор для каждого конкретного случая. Во многом сами параметры определяются токарным станком и операциями, которые проводятся в настоящее время.

При подборе стоит обращать внимание на следующие показатели:

- Пределы вращательной частоты для патронов.

- Диаметр корпусного отверстия. В него устанавливаются прутки.

- Характеристики изделия, подвергаемого обработке. Способы фиксации – с прямыми или обратными кулачками – определяет размерный диапазон по максимуму и минимуму. Надо учитывать, какой может быть масса заготовки.

- Диаметры для выполнения работы. Это касается наружного показателя, для присоединительного пояска, расположения, размеров отверстий для крепежа.

- Конструкция. От неё зависит, как будет фиксироваться заготовка, какое количество зажимных элементов используется, как располагаются детали, можно ли установить сразу несколько.

Патроны – это сложные технологические конструкции.

Люнеты

Люнетом называют дополнительное приспособление у станков. Это основная или второстепенная опора для работы с заготовками. Инструмент придаёт устойчивости, обеспечивает дополнительную защиту от повреждений.

Составные части

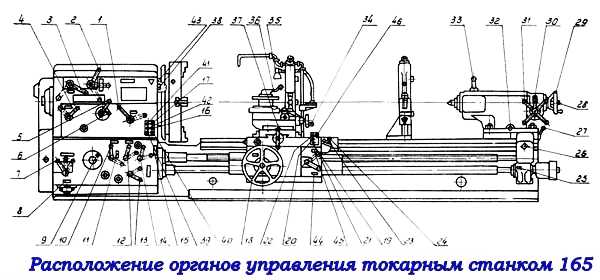

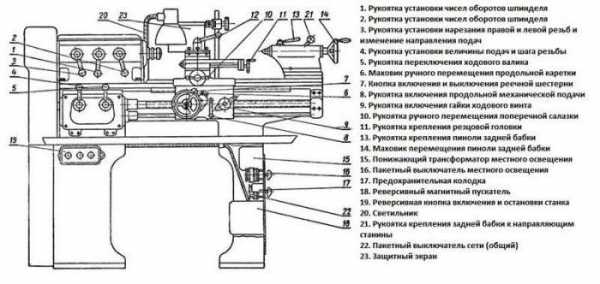

Органы управления

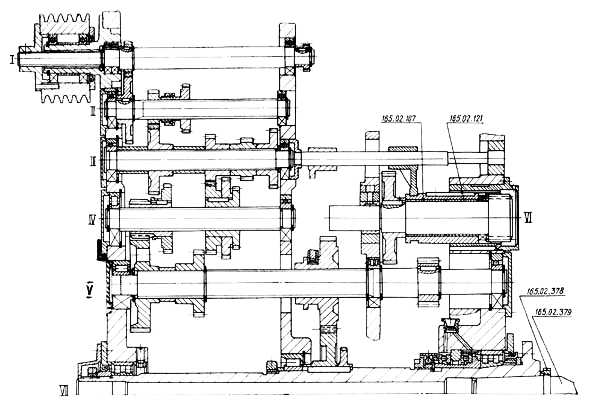

Кинематическая схема

Скачать схему в полном размере

Электрическая схема

Скачать схему в полном размере

Заключение

Токарные станки стали незаменимыми помощниками для промышленных объектов в различных сферах. Особенно важно подобрать составные части, включая и электродвигатель. Только функционируя в комплексе, все элементы позволяют добиться бесперебойной работы, высокой точности обработки. Эффективность и качество выполнения операций повышается, владельцам становится проще управлять процессом, контролировать конкретные показатели.

vseochpu.ru

Токарно-винторезные станки: технические характеристики, конструкция

Содержание статьи:

Токарные работы являются одними из самых востребованных типов металлообработки. Для их выполнения можно использовать несколько видов оборудования. Но наиболее популярными являются универсальные токарно-винторезные станки.

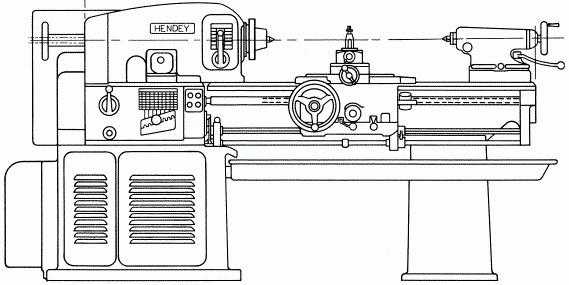

Назначение и конструкция токарно-винторезного станка

Токарно-винторезный станок с классической компоновкой

Данный тип оборудования предназначен для обработки металлических тел вращения путем воздействия режущего инструмента на их поверхность. Благодаря своей конструкции токарно-винторезный агрегат может делать обработку заготовок различной формы. Особенностью является возможность формирования дюймовых, питчевых или метрических резьб.

Область применения этого оборудования – комплектация производственных линий и специализированных мастерских. В некоторых случаях станки можно использовать в учебных процессах для получения первичных навыков токарной работы. Работа на них требует детального изучения конструкции и принципа функционирования оборудования.

Прежде всего следует ознакомиться с основными конструктивными элементами, которыми обладает винторезный станок:

- станина. Является опорной конструкцией оборудования и предназначена для монтажа остальных конструктивных элементов. Для обеспечения максимальной устойчивости она изготавливается из чугунного сплава;

- передняя и задняя бабки. Предназначены для фиксации заготовки и передаче ей крутящего момента;

- коробка скоростей. Может быть интегрирована в конструкцию передней бабки или располагаться отдельно. С ее помощью происходит изменение скорости вращения стальной детали;

- фартук. Необходим для преобразования вращательного движения в поступательное;

- суппорт. Переназначен для фиксации и изменения положения режущего инструмента.

Дополнительно могут использоваться вспомогательные устройства. Чаще всего применяются опорные стойки для обработки массивных деталей.

Кроме этих параметров важным является конструкция токарной головки. Она предназначена для точной фиксации заготовки на передней бабки. Токарно-винторезный агрегат должен обладать высоким качеством обработки, что напрямую зависит от точности позиционирования заготовки относительно рабочего инструмента.

Классификация токарно-винторезного оборудования

Токарно-винторезная установка с блоком ЧПУ

В зависимости от поставленных задач токарно-винторезные станки можно разделить на три основные группы – легкие, средние и тяжелые. Первые предназначены для обработки небольших деталей и приборов. Вторые – для выполнения токарных работ общего назначения. Они являются наиболее распространенным типом оборудования. Токарный станок тяжелого типа необходим для изменения конфигурации поверхностей заготовок, чей диаметр превышает 1250 мм.

Кроме этих параметров следует учитывать комплектацию оборудования и перечень выполняемых операций. Они напрямую скажутся на производительности и универсальности оборудования. В зависимости от специфики конструкции можно выделить следующие типы токарно-винторезных станков:

- по типу исполнения – настольные или напольные;

- управление – автоматическое, полуавтоматическое или ручное. Для максимальной производительности необходимо использовать винторезный станок с ЧПУ;

- профессиональные или учебные. Последние можно применять для обработки заготовок в домашних условиях. Некоторые модели рассчитаны для подключения к бытовой электросети 220 В.

Для настройки шага резьб в конструкции станка есть устройство, получившее название «гитара». Оно монтируется на фартуке оборудования и предназначено для более точного позиционирования резца на поверхности заготовки.

Перечень технических характеристик

Ученый токарно-винторезный комплекс

Эксплуатационные и технические параметры, которыми должен обладать токарно-винторезный комплекс, зависят от специфики его конструкции и комплектации. Поэтому сначала необходимо определить оптимальные характеристики и затем согласно им, выполнять выбор оптимальной модели.

Прежде всего следует изучить общие технические характеристики. К ним относятся максимально допустимые размеры обрабатываемой детали – длина, диаметр и масса. Затем учитывается расстояние от оси шпинделя до поверхности станины. С помощью универсальных станков можно обрабатывать детали как в центрах, так и в патроне.

Последующий анализ лучше всего сделать по блокам станка.

Шпиндель:

- максимальный диаметр прутка, устанавливаемый в сквозное отверстие;

- частота вращения шпиндельной головки в прямом и обратном направлении;

- число скоростей — прямых и обратных;

- максимальный крутящий момент.

Суппорт и параметры подач:

- величина продольного и поперечного смещения;

- число продольных и поперечных подач;

- характеристики нарезаемой резьбы — шаг, количество и пределы.

Кроме этих факторов необходимо учитывать номинальную мощность силовой установки. Это необходимо для корректного подключения оборудования к электросети. Также для повышения качества обработки в конструкции станка может быть предусмотрен механизм подачи СОЖ.

Для примера можно ознакомиться с описанием профессионального токарно-винторезного станка:

stanokgid.ru

Станок токарный винторезный: технические характеристики

Различные детали станок токарный винторезный обрабатывает путем их вращения. При этом на большой скорости с изделия снимается стружка. Таким образом, можно точить заготовки в любом месте. Как правило, в станок токарный винторезный устанавливают конические и цилиндрические заготовки. При этом на многих предприятиях обрабатывают фасонные поверхности.

Дополнительно винторезные станки позволяют делать подрезку торцов. Растачивание происходит довольно быстро за счет мощных электродвигателей. Еще одной функцией данных устройств является накатка рифлений и притирка.

Основные элементы винторезного станка

Основными элементами любого винторезного станка являются электро-пусковая система, бабка, суппорт и мощная станина. Предназначена она для удержания всего механизма. Вращательный момент на шпиндель передается при помощи ходового винта. Для смены скоростей имеется коробка передач. Для управления процессом в механизме предусмотрены рычаги для изменения положения шпинделя. Дополнительно установлены кнопки для контроля бабки.

Станки торговой марки “Триод”

Станки компании “Триод” отличаются своей универсальностью. При этом есть возможность делать растачивание различных деталей. Напряжение у устройств довольно высокое. Отдельно следует упомянуть об управлении. Для вращения шпинделя имеется обычно 6 скоростей. Конусы пинолей, как правило, установлены класса МК 2. При этом внутренний конус шпинделя имеется серии МК 4. Максимальный диаметр обработки деталей у станков равен не меньше 130 мм. При этом длина изделия допускается до 700 мм. Пределы частот вращения довольно широкие. Максимум механизм можно разогнать до 1600 оборотов в минуту. Из недостатков можно отметить только проблемную коробку передач. В некоторых случаях ее может заклинить, и тогда станок приходится сдавать в ремонт.

Характеристики модели “Триод ТВ-16”

Данный токарно-винторезный станок технические характеристики имеет следующие: напряжение питания 400 В, потребляемая мощность 550 Вт. При этом есть возможность подсоединять модель к генератору. Максимальная допустимая длина изделия для обработки – 700 мм. При этом в диаметре заготовка должна быть менее 250 мм. Суппорт изготовлен весьма хорошего качества и позволяет хорошо делать нарезку.

Шпиндель установлен диаметром в 20 мм. При этом внутренний конус имеется класса МК 4. Максимум пиноль можно перемещать на расстояние не более 60 мм. На первой передаче частота вращения составляет 115 оборотов в минуту. Максимум токарно-винторезный станок “ТВ-16” можно разогнать до 1620 оборотов в минуту. В целом эта модель имеет 6 передач. Резьбу есть возможность нарезать метрическим, или дюймовым способом. Высота винторезного станка равна 1470 мм, ширина и глубина по 560 мм. Общая масса устройства составляет 140 кг. Применяется данная модель для мелкосерийного производства.

Винторезные станки “Опти”

Винторезные станки компании “Опти” отличаются компактностью. При этом функций они способны выполнять довольно много. В целом управление у них предусмотрено хорошее. Для этого производители оснастили все модели цифровыми индикаторами. Все это помогает точно контролировать работу шпинделя. Данный механизм, как правило, функционирует на специальных роликоподшипниках. Класс точности у шпинделя имеется Р5. Станины у винторезных станков изготовляются из закаленной стали, поэтому они способны выдерживать большие нагрузки. Показатель радиального биения у многих моделей не ниже 0.009 мм.

Подшипники установлены повышенной грузоподъемности. Кнопка аварийной остановки у станков предусмотрена. Дополнительно имеется продольная каретка для более правильной работы суппорта. В целом точность обработки довольно высокая. Для безопасности здоровья человека имеется защитный экран. Закрывает он полностью всю зону резания. Продольная подача в устройствах осуществляется автоматически. Трапецеидальную резьбу на заготовках делать можно. Также есть возможность проводить работу по метрической и дюймовой нарезке. Задняя бабка при желании может быть смещена. Ценовая политика компании довольно мягкая. Учитывая это, есть возможность подобрать дешево винторезный станок.

Обзор характеристик модели “Опти 1K62”

Станок токарно-винторезный “1К62” имеет электродвигатель на 600 Вт. При этом его предельная частота составляет 50 Гц. Детали максимум можно обработать диаметром 180 мм. Высота центров станка составляет 90 мм. Минимальная частота вращения шпинделя находится на отметке 150 оборотов в минуту. Станок токарно-винторезный “1К62” может достигнуть не более 2500 оборотов в минуту. Всего в нем предусмотрено две ступени.

Внутренний конус шпинделя установлен класса МК 3. Максимальное отверстие в изделии можно сделать диаметром 21 мм. Ширина станины равна 100 мм. При этом ход каретки составляет 55 мм. Задняя бабка имеется довольно подвижная. Пределы метрической резьбы составляют от 0.5 до 3 мм. Габариты у данной модели следующие: высота 830 мм, ширина 425 мм, а глубина 360 мм.

В чем отличие модели “Опти 16K20”?

“Опти 16К20” – это довольно мощный токарно-винторезный станок. Характеристика механизма подачи зависит от комплектации. Высота станка составляет 900 мм, ширина 450 мм, а глубина 440 мм. Общая масса модели равна 60 кг. Патрон устройства классифицируется как кулачковый. Токарно-винторезный станок “16К20” имеет позиционный резцедержатель. Защитное ограждение в данной модели предусмотрено. Также следует отметить удобный поддон для стружки. Дополнительно производители позаботились о кожухе для патрона. Максимальная частота устройства составляет 60 Гц. При этом номинальная мощность 700 Вт. Максимальный диаметр изделия допускается 190 мм. Высота центров равна 100 мм. Средняя частота вращения находится на отметке 500 оборотов в минуту.

На максимальной передаче токарно-винторезный станок “16К20” способен разогнаться до 3000 оборотов в минуту. Конус шпинделя уставлен серии МК 3 и диаметром 30 мм. При этом размер каретки суппорта составляет 55 мм. Пиноль задней бабки – класса “МК 2”. Показатель продольной подачи равен 0.1 мм за один оборот. Высота резца составляет 13 мм. В целом данный станок токарный винторезный хорошо справляется с нарезкой конусов. Для этого имеется поворотная каретка. Дополнительно есть возможность смещать заднюю бабку. Направляющие станины изготовлены производителем из чугуна. Подшипники в устройстве установлены металлокерамические. Благодаря этому достигается высокая точность обработки.

Винторезные станки торговой марки “Квантум”

Винторезные станки данной торговой марки отличаются бесступенчатой регулировкой скорости. Шлифовальные шпиндели изготавливаются из закаленной стали. При этом показатели биения патрона довольно высокие. Кнопка аварийной остановки у многих моделей предусмотрена. Еще имеется автоматическая продольная передача. Каретка суппорта передвигается очень плавно. Подшипники в устройстве отличаются повышенной грузоподъемностью.

Ходовые винты установлены двойные. Двигатели в винторезные станки устанавливаются разной мощности. При этом показатель номинальной частоты также меняется. Защитный экран для безопасности человека во всех моделях производителем предусмотрен. Систему ЧПУ в винторезные станки установить можно. Направляющие станины изготавливаются из стали. Кожухи патронов – с выключателем.

Параметры модели “Квантум 250”

Винторезные токарные станки “Квантум 250” электродвигатель имеют общей мощностью 750 Вт. При этом показатель частоты находится на отметке 50 Гц. Высота центров составляет 125 мм. Деталь на станке может обрабатываться длиною не более 550 мм. Ширина станины устройства равна 135 мм. Средняя частота вращения шпинделя – 600 оборотов в минуту. Максимум позволяется дойти до 2800 оборотов в минуту. Внутренний конус установлен серии МК 3.

Диаметр шпинделя составляет 21 мм. Ход верхней каретки суппорта – 70 мм. Конус пиноли в устройстве имеется класса МК 2. Перемещение задней бабки возможно на расстояние не более 70 мм. При этом продольная подача составляет 0.1 мм за один оборот. Предел шага метрической резьбы – 3.5 мм. Длина резца механизма составляет 13 мм. Общую высоту данный станок токарный винторезный имеет 1250 мм, ширину 600 мм, глубину 475 мм. При этом масса агрегата составляет 125 кг.

Характеристики станка “Квантум 300”

Данные винторезные токарные станки отличаются большой точностью обработки. При этом на них можно устанавливать систему ЧПУ. Резьба винта имеется трапецеидальная. Направляющие станины классифицируются как индуктивные. При этом изготавливаются они из закаленной стали. Частота вращения шпинделя составляет 600 оборотов в минуту. Ступеней в данном винторезном станке предусмотрено производителем 6. Ширина станины устройства – 140 мм. Максимальный диаметр обработки детали равен 250 мм. Высота центров механизма ровно 100 мм. Электродвигатель установлен мощностью 700 Вт. Показатель частоты находится на уровне 60 Гц.

Ход верхней каретки составляет 70 мм. При этом конус пиноли имеет класс “МК 2”. Показатель продольной подачи довольно высокий. Масса станка составляет 130 кг. Патрон в данной модели классифицируется как кулачковый (диаметр его 125 мм). Держатель производителем установлен позиционный. Дополнительно имеется два упорных центра. Кожух патрона довольно качественный. Защитное ограждение в винторезном станке имеется. Также следует отметить удобный поддон для стружки. Резец устройства изготовляется из стали. Стандартный комплект “Квантум 300” включает в себя следующее: токарно-винторезный станок, паспорт, набор шестерен и силовой кабель. Подводя итоги, можно сказать что данная модель отлично годится для различных типов нарезания, а также обтачивания металлических заготовок.

fb.ru

Токарный станок ТВ-6: технические характеристики :: SYL.ru

В Советском Союзе в учебную программу школьного образования входило обучение навыкам работы с различным инструментом и станочным оборудованием. Для освоения азов обработки металлов использовался токарный станок ТВ-6 «Школьник». Эти станки применяются в различных учебных заведениях и в наши дни.

Основные параметры

Названный станок соответствует классу точности «Н». Несмотря на малые габариты и кажущуюся несерьёзность конструкции, он позволяет выполнять все основные токарные работы. К ним относятся:

- Точение ровных и конических поверхностей.

- Подрезка деталей на торцах.

- Отрезка деталей от заготовки.

- Сверление внутренних отверстий.

- Нарезание некоторых типов резьбы.

Станина

Основанием токарно-винторезного станка ТВ-6 служит станина, изготовленная методом литья из чугуна. Для повышения жесткости в конструкции последней есть усилители. Станина смонтирована на двух тумбах и обеспечивает неплохие технические характеристики токарного станка ТВ-6.

Непременным условием при этом является установка на горизонтальном фундаменте. Для установки в тумбах есть четыре отверстия, диаметром 17 мм под шпильки. Конструкция станка допускает применение виброгасящих проставок между тумбами и фундаментом. Важно помнить, что точность и безотказность работы механизма напрямую зависят от его установки.

На верхней части станины установлены две направляющие, имеющие в сечении форму призмы, и еще две плоские детали. Передняя призма и задняя плоскость применяются для движения суппорта, а остальные – для перемещения задней бабки. В ходе эксплуатации необходимо контролировать состояние направляющих и осуществлять регулярную чистку и смазку. Износ этих деталей приводит к появлению люфта суппорта, что в свою очередь приводит к снижению точности обработки.

Основным способом контроля состояния является визуальный осмотр. При появлении темного грязного следа от движения суппорта необходимо прекратить работу и промыть направляющие керосином, после чего смазать маслом И-30А.

Передняя бабка

На левой части токарного станка по металлу ТВ-6 имеется передняя бабка. Ее горизонтальная ось может регулироваться двумя винтами. Ведущий вал бабки имеет шкив, служащий для передачи крутящего момента от основного электропривода станка. Внутри бабки расположены шестерни коробки передач станка. Выходящий вал бабки токарного станка ТВ-6 оснащен шпинделем.

На шпинделе смонтирован трёхкулачковый патрон, служащий для фиксации и вращения обрабатываемой детали. Опционально шпиндель можно оснастить поводковой планшайбой или центром.

Перед установкой на ТВ-6 таких приспособлений необходимо протирать резьбу на узлах. Максимальная длина заготовки не должна превышать 490 мм. При этом минимальный вылет заготовки из задней части шпинделя составляет 35 мм.

Схема работы коробки

На основном входящем валу двигателя имеется неподвижная шестерня. От нее вращение передается на промежуточный вал, оснащенный подвижным блоком шестерен и отдельной шестерней для реверсивного привода движения подачи. На третьем валу коробки имеются еще два таких же блока, которые управляются рукоятками на передней стенке бабки токарного станка ТВ-6.

Технические характеристики коробки позволяют обеспечить шесть частот вращения в диапазоне от 130 до 700 оборотов в минуту.

Переключение скоростей станка можно выполнять только при отключённом двигателе. Пренебрежение этим правилом приводит к повреждению шестерен коробки и выходу станка из строя. Частоты оборотов следующие:

- 1-я передача – 130 об./мин.

- 2-я передача – 170 об./мин.

- 3-я передача – 235 об./мин.

- 4-я передача – 385 об./мин.

- 5-я передача – 570 об./мин.

- 6-я передача – 700 об./мин.

Рукоятки управления имеют три и два фиксированных положения, соответственно. Коробка скоростей ТВ-6 имеет возможность изменения направления вращения ходового винта и валика. Для этого в конструкции имеется отдельная шестерня, которая управляется рукояткой, расположенной левее рукояток выбора скорости.

В левом положении шестерни находятся в прямом зацеплении и обеспечивается прямая подача. При переключении рукоятки вправо, в цепь зацепления вводится паразитная шестерня на входящем валу. За счет неё обеспечивается обратная подача станка. При центральном положении рукоятки цепь механической подачи разомкнута и ходовые винты остаются неподвижными. Такой режим используется при осуществлении подачи вручную.

Обслуживание коробки передач

Конструкция подшипниковых узлов коробки требует регулировки и обслуживания. Для этого в шпинделе есть две регулировочные гайки. На лицевой части бабки кроме рукояток управления находится указатель уровня масла, которое можно слить через резьбовую пробку в нижней части корпуса.

Для замены масла в станке ТВ-6 существует специальный регламент, по которому оно меняется через каждые три месяца работы. Заливка масла ведется через верхнюю крышку коробки. Непосредственно смазка узлов здесь ведется разбрызгиванием. В качестве смазки используется индустриальное масло И-30А.

Гитара и задняя бабка

Крутящий момент от коробки скоростей поступает к коробке подач при помощи шестеренной передачи, называемой гитарой. В состав последней у станка ТВ-6 входят три шестерни. А комплектов сменных шестерен не существует. Смазка шестерен гитары ведется вручную и выполняется ежемесячно.

Задняя бабка используется в качестве задней опоры для заготовок большой длины. Внутри нее установлена пиноль, оснащенная конусом Морзе. Благодаря ему в пиноль можно устанавливать различное оборудование и инструмент. Для ее перемещения имеется маховик, связанный с винтом. Выставление оси пиноли с осью шпинделя осуществляется регулировочными винтами и гайкой. Для фиксации бабки имеется тормоз, с управлением от специальной рукоятки.

Подача станка

Для механической подачи на станке есть специальная коробка. Управление осуществляется двумя рукоятками, расположенными ниже пульта управления коробкой передач. Первая рукоятка (расположенная левее) имеет три положения, которые дают возможность нарезки трёх различных шагов резьбы и получения трех вариантов подачи суппорта.

Вторая рукоятка позволяет активировать вращение ходового винта или вала. В конструкции коробки подач имеется муфта, которая предотвращает возможность одновременного включения винта и вала. Для изменения направления вращения используется рукоятка, установленная на пульте управления коробкой скоростей.

Смазка коробки подач ТВ-6 осуществляется фитилями из емкости, расположенной в верхней части коробки. Во время работы станка необходимо визуально контролировать наличие масла в этой ёмкости. Излишки смазки сливаются через резьбовую пробку, расположенную в самой нижней части коробки.

Обслуживание коробки ТВ-6 заключается в замене масла и устранении осевых перемещений ходового винта. Для этого на выходном валу имеются две гайки круглой формы. Замена масла выполняется по аналогии с коробкой передач – раз в три месяца. Ходовые винт и вал необходимо смазывать ежедневно. Предварительно их необходимо прочистить от стружки.

Фартук и суппорт

Вращение от коробки подач ТВ-6 передается на фартук. Кроме механической подачи, фартук можно двигать вручную. Для этого на нем имеется отдельный маховик, сидящий на одном валу с шестерней, которая соединена с рейкой. Сама рейка зафиксирована на станине.

На фартуке устанавливается суппорт, который служит для закрепления и перемещения резцов. В его конструкции имеются четыре каретки:

- Для перемещения по станине.

- Для поперечного перемещения.

- Поворотная каретка (по 40 градусов в каждую сторону).

- На поворотной каретке стоит четвертая, в которой установлен резец.

При обработке деталей недопустимо перегружать станок. Перегрузка вызывает пробуксовку ремня и повышенные нагрузки на шестерни, что может вывести станок из строя. В конструкции суппорта ТВ-6 есть специальные уплотнители, которые убирают стружку с направляющих. Со временем они изнашиваются, и есть риск повреждения поверхности направляющих. Во избежание преждевременного разрушения, необходимо промывать этот узел керосином.

На суппорте ТВ-6 установлен защитный прозрачный экран, который защищает работника от летящей стружки. В основании его имеется защитный выключатель. При убранном экране цепь включения мотора станка разомкнута. Категорически запрещается убирать этот выключатель из электрической цепи станка.

Смазка узлов фартука выполняется в начале работы через специальное отверстие в нижней каретке.

Электрооборудование

В состав такого оборудования ТВ-6 входит основной двигатель, который работает от напряжения 380 Вольт и развивает мощность в пределах 0,75…1,1 кВт.

Для управления двигателем имеется кнопочный пульт управления и распределительный щит. На пульте есть две кнопки, служащие для пуска и остановки станка. При этом двигатель и пульт управления установлены в левой тумбе, а щит – в правой. В состав щита входят следующие элементы:

- Магнитный пускатель с возможностью реверса.

- Пакетные переключатели высокого и низкого напряжения.

- Понижающий трансформатор для лампы подсветки.

- Защитные предохранители.

Модификации

Основным отличием токарного станка ТВ-7 от ТВ-6 является конструкция коробки скоростей. В ее схему включена возможность переброса приводного ремня на разные ручьи шкива. За счет этого существенно расширился диапазон оборотов станка ТВ-7. В его схеме появились три дополнительные скорости выбора подачи.

Еще одной вариацией является токарный станок ТВ-4. От ТВ-6 он отличается упрощенной станиной из стального листа. Для усиления жесткости она оснащена дополнительными коробчатыми усилителями. Общая схема станка приведена на изображении в статье.

Благодаря такой станине масса станка сократилась до 280 кг. Опционально станок может оснащаться адаптером для подключения к сети 220 Вольт. Оба варианта выпускаются заводом «Учебное оборудование» в городе Ростове.

www.syl.ru

Токарный станок ТШ-3: характеристики и обзор

Токарный станок ТШ-3 последние 10 лет приобрел нешуточную популярность среди промышленных агрегатов. Оборудование отличается возможностью проводить тонкую обработку заготовок, а также прочностью всех движимых деталей.

Токарный настольный станок универсал в ТШ-3 является эксклюзивным оборудованием, которое предназначается для точения, шлифовки и сверлильных работ. Благодаря универсальной конструкции агрегата обеспечивается возможность выполнения широкого спектра работ в области обработки металла.

Особенности устройства

Станок токарный настольный ТШ-3 применяется в масштабном производстве металлических деталей, а также в частной практике. С его помощью проводится полировка деталей, но для выполнения этих работ рекомендуется заменить круг.

Круг полировальный

Дополнительно токарный станок используется для заточки разнообразных слесарных инструментов. Благодаря уникальной конструкции агрегата затачиваются и шлифуются инструменты, с помощью которых проводится сверление и точение. Устройство позволяет снимать фаску, шлифовать и обрабатывать металлические детали.

Модель ТШ-3 часто имеет в комплекте специальный пылесос, благодаря которому очищаются поверхности в период проведения работ по обработке металлических изделий.

Токарный станок характеризуется классической конструкцией:

- Он имеет станину, на которой устанавливается электрический двигатель. С его помощью обеспечивается движение рабочего вала.

- На вал мастера одевают точильные головки, подобные детали характеризуются присутствием защитных приспособлений.

- На каждом из них имеется специальное отверстие, в которые устанавливаются обрабатываемые элементы.

Устройство токарного станка

Тонкости работы на станке

Заготовки фиксируются специальными площадками, которые располагаются возле рабочих узлов. Станок характеризуется устройством важных конструктивных особенностей, именно они отличают его от предшественников:

- Над рабочими зонами располагаются прозрачные щитки, конструкция обеспечивает защиту оператора от отходов.

- Конструкция агрегата позволяет установить лампу, с ее помощью будет освещаться участок проведения работ.

- Благодаря габаритам станка предоставляется возможность его установки в помещениях, которые характеризуются ограниченным пространством.

- Станок характеризуется оптимальной высотой, такая особенность обеспечивает максимально комфортную работу за ним даже без использования верстака.

- Если превышаются максимально допустимые нормы нагрузки, то блокировка работы мотора осуществляется специальным реле.

- Благодаря универсальной конструкции станины оператор способен проводить контроль параметров рабочей зоны.

- Станина выполнена из специальных металлических листов, они имеют ребра жесткости, такая конструкция обеспечивает устойчивость станка.

Агрегат ТШ-3 характеризуется универсальной конструкцией, подобное ухищрение обеспечивает максимально удобное его применение и значительно расширяет спектр выполняемых работ.

Особенности строения

Агрегат состоит из нескольких ключевых узлов:

- станины;

- шпиндельной бабки;

- привода;

- электрооборудования;

- суппорта;

- задней бабки.

Все электрическое оборудование станка характеризуется присутствием изоляции. Дополнительно агрегат имеет заземляющий провод, особенность гарантирует высокий уровень безопасности оператора в период работы за оборудованием.

Электрическое оборудование находится в коробке, которая плотно закрыта крышкой, оснащенной двумя винтами. Одним из винтов осуществляется выполнение функции заземления.

Станина характеризуется появлением направляющей, выполненной по цилиндрическому типу. Это базис основных механизмов агрегата, по левую сторону от передней бабки располагается кронштейн. К нему осуществляется крепление электрического мотора.

Станок оснащается специальными ручками и рукоятками. С их помощью регулируется движение подач, активируется суппорт и выбирается направление его движения, осуществляется запуск резцедержателя.

Резцедержатель

Станок универсал оснащается специальной ручкой, с ее помощью регулируется основное движение, а также проводится активация прямого или реверсивного движения шпинделя и остановка его работы.

Благодаря универсальной технической оснастке агрегата обеспечивается простота управления ним, манипуляция позволяет выполнять это действие даже мастеру без соответствующего опыта.

Правила работы за станком

Перед вводом устройства в эксплуатацию рекомендуется провести проверку его заземления. Во втором этапе проверяется состояние кожухов, оператор должен проверить целостность изоляции электрокабеля, подобная деталь обеспечит его защиту от поражения током в период работы.

После запуска станка ему необходимо дать поработать в холостом режиме. После этого только разрешается проводить обработку деталей.

Регламент действий специалиста

Работа со станком должна выполняться с учетом определенных рекомендаций:

- Между заготовкой и точильным кругом имеется люфт. Необходимо следить за тем, чтобы его толщина была в два раза меньше, чем обрабатываемая деталь.

- Работать с заготовками следует только после того, как основной вал полностью раскрутится. В противном случае могут наблюдаться повреждения на аппарате или травмирование оператора.

- Установка агрегата осуществляется на специальный верстак или на пол. При этом осуществляется учет веса агрегата.

- После установки оборудования необходимо проверить его устойчивость. Если станок будет шататься, это приведет к некачественной обработке заготовок.

- Если на оборудовании имеются повреждения или нерабочие узлы, то его эксплуатация строго запрещается в целях безопасности.

- Детали, подлежащие обтачиванию, необходимо устанавливать выше горизонтальной линии, прохождение которой наблюдается в центре точильного круга. С этой целью осуществляется установка подручников.

- Категорически запрещено нахождение легковоспламеняющихся и взрывоопасных веществ в помещении, где работают над деталью.

- Работа оборудования осуществляется от трехфазной сети, напряжение которой составляет 380 вольт.

- За станиной и другими узлами приспособления необходимо регулярно ухаживать. Они должны очищаться от отходов, которые появляются в процессе обработки металлических изделий.

- Работать за агрегатом разрешается только в специальной одежде, дополнительно оператору рекомендуется надевать защитные очки.

Специальная одежда для работы на агрегате

Рекомендации специалистов

Неправильная или длительная работа оборудования часто приводит к поломке узлов и деталей. Если оператор слышит стук подшипников, тогда необходимо провести их замену. Если работа оборудования будет проводиться при неисправных подшипниках, нарушение способно привести к повреждению других узлов и агрегатов.

Сильный шум или быстрый нагрев двигателя требует провести осмотр его обмотки. В некоторых случаях проводится полная замена агрегата. Если мотор внезапно останавливается, это свидетельствует о сбоях в работе электрической сети.

Такая ситуация свидетельствует о поломке пускового механизма. Если мотор не способен набирать обороты, специалисты делают вывод о его неисправности.

Наиболее часто причиной поломки являются перебои в подаче электрической энергии. При частом появлении этой проблемы рекомендуется покупка специального стабилизатора.

Виды стабилизаторов

Категорически запрещается самостоятельная разборка конструкции, особенно без присутствия определенного опыта, умений и знаний.

В подобном случае рекомендуется обратиться за помощью к специалисту, он не только устранит поломку, но и обеспечит безопасную эксплуатацию оборудования в дальнейшем.

Во избежание травм и поломки оборудования оператору необходимо строго соблюдать правила его эксплуатации. Очистка основных узлов агрегата должна проводиться постоянно.

Токарный настольный агрегат позволяет максимально точной обработки металлических заготовок. Для достижения этой цели необходимо придерживаться правил его эксплуатации. Благодаря простоте конструкции агрегата обеспечивается точность обработки металлических деталей.

Видео по теме: «Купил токарный станок ТШ-3»

promzn.ru