Токарно винторезный станок устройство – Токарно-винторезный станок – устройство, характеристики, видео

alexxlab | 28.09.2020 | 0 | Винторезные станки

3.2. Устройство токарно-винторезного станка

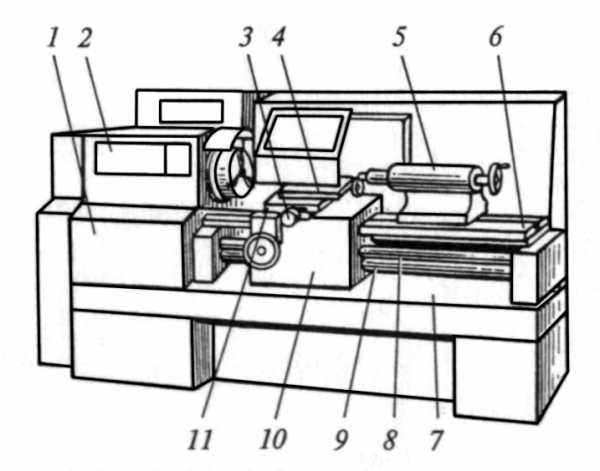

Токарно-винторезные станки с ручным управлением являются наиболее универсальными станками токарной группы и используются главным образом в условиях единичного и мелкосерийного производства. Конструктивная компоновка станков этого типа практически одинакова. Станок имеет следующие основные сборочные единицы (рис. 18):

Рис. 18 . Токарно-винторезный станок

– станину 7, на которой монтируются все механизма станка;

– переднюю (шпиндельную бабку) 2, в которой размещают коробку скоростей, шпиндель и другие элементы;

– коробку подач 1, передающие движение от шпинделя к суппорту 11 с необходимым передаточным числом с помощью ходового винта 8 при нарезании резьбы или ходового вала 9 при обработке других поверхностей;

– фартук 10, в котором вращение винта 8 или вала 9 преобразуется в поступательное движение суппорта 11 с инструментом;

– заднюю бабку 5, в пиноли которой может быть установлен центр для поддержки обрабатываемой заготовки или осевой инструмент (сверло, развертка и т.п.) для обработки центрального отверстия в заготовке, закрепленной в патроне;

– суппорт 11 служит для закрепления режущего инструмента в резцовой каретке и сообщения ему движения подачи. Суппорт состоит из нижних салазок (каретки), перемещающихся по направляющим 6 станка. По направляющим нижних салазок, в направлении, перпендикулярном линии центров, перемещаются поперечные салазки 3, на которых расположена резцовая каретка 4 с резцедержателями. Резцовая каретка смонтирована на поворотной части, которую можно устанавливать под углом к линии центров станка.

Легкие токарные станки применяют в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускают как с механической подачей, так и без нее.

На средних станках производят 70…80 % общего объема токарных работ Эти станки предназначены для чистовой и получистовой обработки, а также для нарезания резьб разных типов и характеризуются высокой жесткостью, достаточной мощностью и широким диапазоном частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали на экономичных режимах с применением современных прогрессивных инструментов из твердых сплавов и сверхтвердых материалов. Средние станки оснащают различными приспособлениями, расширяющие их технологические возможности, облегчающими труд рабочего и позволяющими повысить качество обработки; они имеют достаточно высокий уровень автоматизации.

Крупные и тяжелые токарные станки применяют в основном в тяжелом и энергетическом машиностроении, а также в других отраслях для обработки валков прокатных станов, железнодорожных колесных пар, роторов турбин и др.

Одной из широко распространенных моделей токарно-винторезных станков является модель 16К20. Данный станок предназначен для выполнения различных токарных, сверлильно-расточных и резьбонарезных работ.

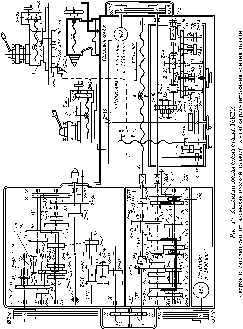

Кинематическая схема вышеуказанного станка приведена на рис. 19.

Главное движение – вращение шпиндель получает от электродвигателя М1 (N = 10 кВт; n = 1460 мин-1) через клиноременную передачу и коробку скоростей. Фрикционная муфтаслужит для включения, выключения и изменения направления вращения шпинделя.

Привод подач состоит из звена увеличения шага, механизма реверса, гитары сменных колес, коробки подач и механизма передач фартука. Движение подачи осуществляется или непосредственно от шпинделя через пару зубчатых колес , как показано на схеме (нормальное соединение) или через звено увеличения шага, которое расположено в коробке скоростей и имеет три передаточных отношения:

; .

Для изменения направления ходового винта служит реверсивный механизм. Правое вращение винта производится через пару зубчатых колес , левое – через передачу. Дальше вращение передается сменным зубчатым колесам гитары: передачуприменяют при нарезании метрических и дюймовых резьб и для подачи по ходовому валу.

Коробка подач имеет две основные кинематические цепи, из которых одна служит для нарезания метрических резьб, а вторая для нарезания дюймовых резьб.

Нарезание метрических резьб со стандартным шагом осуществляется по кинематической цепи:

.

Для нарезания дюймовой резьбы с шагом Р (для дюймовой

резьбы , где- число ниток на) уравнение кинематической цепи имеет вид

Уравнение кинематической цепи от шпинделя к ходовому винту для нарезания резьбы повышенной точности с шагом Р имеет вид

.

Кинематическая цепь подачи, связывающая, шпиндель с ходовым валом, должна обеспечивать за один оборот шпинделя перемещение суппорта на величину подачи S. Общие уравнения кинематических цепей подач следующие:

– для продольной подачи

– для поперечной подачи

Быстрые перемещения суппорта осуществляются от отдельного электродвигателя (1 кВт;1360 мин-1), расположенного с правой части станины станка.

studfiles.net

1. Назначение и устройство токарно-винторезного станка 1м63

Данный токарно-винторезный станок нормальной точности 1м63 (н) предназначен для выполнения различных токарных работ, таких как обтачивание цилиндрических поверхностей, подрезание торцов, протачивание канавок, отрезание обработанной детали, растачивание внутренних цилиндрических поверхностей, сверление, зенкерование, развертывание, обработка конических поверхностей, а также для нарезания метрической, дюймовой и питчевой резьб. Высокая мощность привода и жесткость станка, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможность прогрессивных инструментов при обработке различных матералов.

Техническая характеристика 1М63

Наибольший диаметр детали устанавливаемой над станиной, мм | 630 | |

Расстояние между центрами, мм | 1400 | |

Диаметр отверстия шпинделя, мм | 70 | |

Число значений частот вращения шпинделя | 22 | |

Частота вращения шпинделя, мин-1 | 10÷1250 | |

Подачи на один оборот шпинделя, мм | продольные поперечные | 0.064÷1.025 0.0256÷0.378 |

Шаг нарезаемой резьбы: | метрической, мм дюймовой (число ниток на 1») модульной, модуль питчевых, питч питчевой, питч | 1÷192 0,5÷48 96÷1 |

Мощность электродвигателя, кВ | 13 | |

2. Устройство и работа основных узлов станка

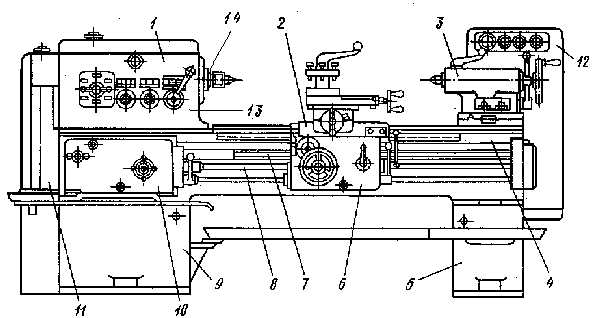

Рисунок 1 (Токарно-винторезный станок мод. 1М63)

Станок состоит из следующих основных узлов (рис. 1):

Станины 1, коробки подач 2, гитары сменных колес 3, передней бабки 4 со шпинделем 6, электрошкафа 5, фартука 7 и суппорта 9, подвижного 8 и неподвижного 10 люнетов, задней бабки 11, электродвигателя для ускоренного перемещения суппорта 13, механизма поддержки ходового винта и вала 14.

Станина. Станина является базовой сборочной единицей, на которой монтируются остальные сборочные единицы.

Станина цельнолитая с тумбами, имеет две призматические направляющих для каретки и две для задней бабки, из которых одна плоская.

Внутри станины имеются наклонные люки (окна) для отвода стружки и охлаждающей жидкости.

В правой тумбе помещается бак с эмульсией и электронасос. На левой тумбе сзади крепится электродвигатель главного привода.

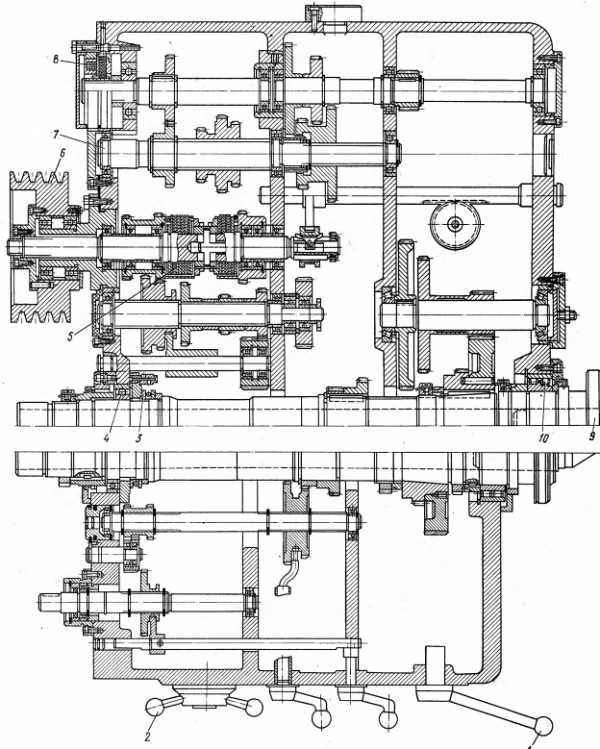

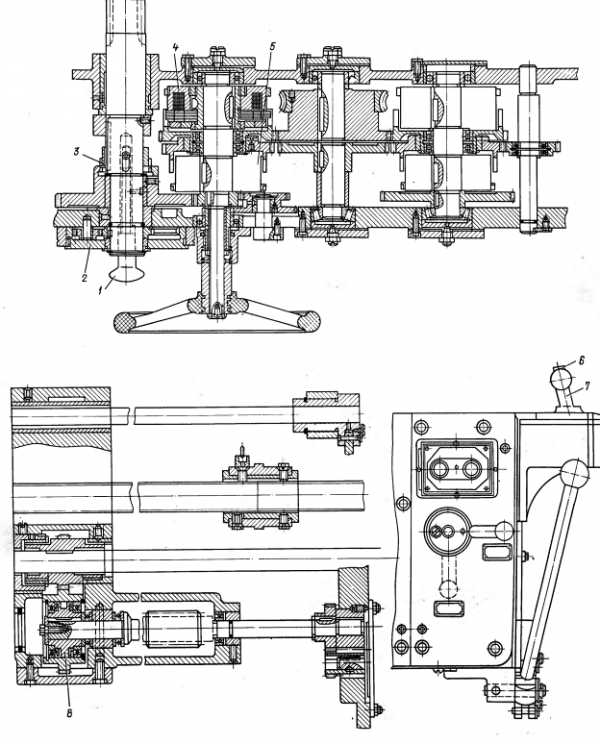

Передняя бабка. Передняя бабка (рис2) установлена на левой головной части станины. Все зубчатые колеса кинематической цепи смонтированы на валах и шпинделе, изготовлены из хромистой стали, закалены и прошлифованы. Валы установлены на подшипниках качения. Шпиндель со сквозным отверстием и внутренними конусами имеет две опоры. Передняя опора – двухрядный подшипник с короткими цилиндрическими роликами.

Рисунок 2(развертка коробки скоростей)

Задняя опора – радиально-упорный подшипник, работающий в паре с упорным шарикоподшипником. Изменение частоты вращения шпинделя достигается перемещением блоков шестерен по шлицевым валам при помощи двух рукояток, выведенных на переднюю стенку. Прямое и обратное вращение шпинделя осуществляется фрикционной механической муфтой, а торможение – электромагнитной муфтой.

Задняя бабка. Задняя бабка перемещается по направляющим станины на четырех радиальных шарикоподшипниках, установленных в мостике. На направляющих станины бабка закрепляется при помощи двух планок четырьмя болтами. Поперечное смещение корпуса бабки относительно мостика производится с помощью двух винтов и гайки, установленной в мостике. Перемещение пиноли производится маховичком.

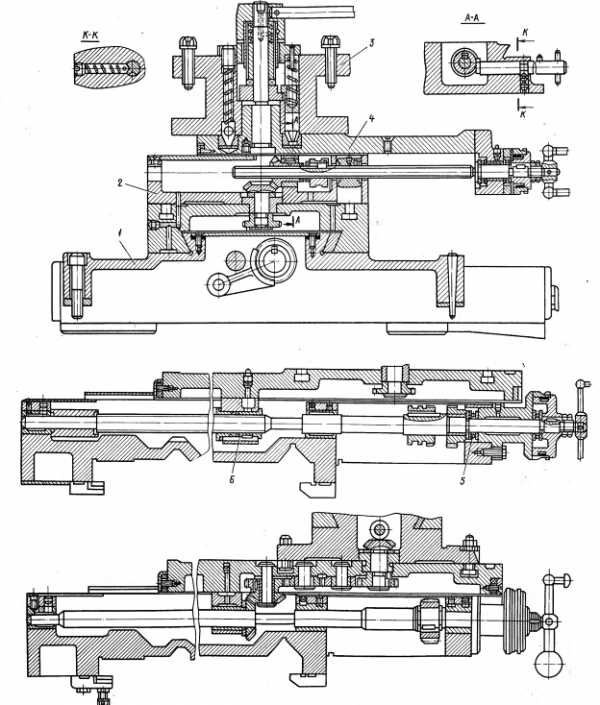

Суппорт. Суппорт (рис3) крестовой конструкции имеет продольное перемещение по призматическим направляющим станины и поперечное по направляющим каретки. Перемещение можно осуществлять вручную и механическим приводом. Имеется механизм для быстрого перемещения суппорта. Поворотная часть суппорта имеет направляющие для перемещения верхней части суппорта с резцовой головкой.

Фартук. Фартук (рис4) закрытого типа со съемной передней стенкой (крышкой). Движение суппорту передается через фартук от ходового винта или ходового вала. Механизм фартука снабжен четырьмя электромагнитными муфтами, что позволило сосредоточить управление на одной рукоятке, причем направления включения рукоятки совпадают с направлением движения подачи. В эту же рукоятку встроена кнопка быстрого хода суппорта. Благодаря наличию в фартуке обгонной муфты включение быстрого хода возможно при включенной подаче.

Коробка подач. Коробка подач (рис5) имеет две продольные расточки, в которых на подшипниках качения смонтированы валы. Зубчатые колеса изготовлены из хромистой стали и закалены. Коррегированные зубчатые колеса дают возможность нарезания двух типов резьб, метрической и дюймовой, без перестановки сменных зубчатых колес. При перестановке сменных зубчатых колес имеется возможность нарезания еще двух типов резьб – модульной и питчевой.

Сменные зубчатые колеса. Расположенные на стенке корпуса передней бабки сменные зубчатые колеса позволяют осуществлять подачу и нарезание метрической, дюймовой, модульной и питчевой резьб в соответствии с паспортными данными.

Люнеты. Для обработки нежестких деталей диаметром от 20 до 150 мм станок оснащен подвижным и неподвижным люнетами. Люнеты снабжены сменными роликами и сухарями, устанавливаемыми в зависимости от условия работы.

Охлаждение. От электронасоса, установленного в правой тумбе станины, охлаждающая жидкость через трубопровод и шланг подается к инструменту, а затем стекает в два корыта, установленные спереди и сзади станка, откуда возвращается в бак электронасоса. Очистку корыт и бака необходимо производить не реже одного раза в месяц.

Рисунок 3 (суппорт)

Рисунок 4(фартук)

Рисунок 5(коробка подач)

Особенности конструкции

Жесткость, виброустойчивость и температурная стабильность технологической системы позволяют получать необходимую точность обработки.

Двух призменные направляющие станины в сочетании с высокой надежностью других узлов обеспечивают длительный срок эксплуатации станка с сохранением первоначальной точности.

Частота обратного вращения шпинделя в 1,3 раза выше чем прямого, что сокращает время обработки резьб.

Точение длинных конусов производится одновременным выполнением продольной подачи суппорта и подачи резцовых салазок при соответствующем их повороте.

Точение коротких конусов производится механической подачей резцовых салазок, развёрнутых на нужный угол.

Коробка подач обладает высокой жесткостью кинематической цепи, все силовые зубчатые колеса кинематической цепи изготовлены из легированной стали, закалены и отшлифованы.

Ограждения зоны резания и патрона, электрические и механические блокировки гарантируют безопасную работу на станке.

studfiles.net

Работа 2 обработка заготовок на токарно-винторезном станке

7

Цель работы: изучить общее устройство токарно-винторезного станка, инструмент, приспособления и виды работ, выполняемых на станке; научиться определять машинное время при точении.

Оборудование рабочего места

1. Токарно-винторезный станок.

2. Набор токарных резцов.

3. Приспособления к токарно-винторезному станку.

4. Методические указания.

I. Устройство токарно-винторезного станка

Токарно-винторезные станки являются высокопроизводительными и самыми распространенными станками. Станок предназначен для обработки различных металлов и неметаллических материалов. На станке выполняют все виды токарных работ: обтачивание наружных и растачивание внутренних цилиндрических и конических поверхностей, отрезание, сверление, зенкерование и развертывание отверстий, нарезание различных резьб и т.д. С использованием гидрокопировального устройства на станке можно выполнять токарно-копировальные работы. Токарно-винторезные станки, согласно классификации металлорежущих станков, относятся к I группе, 6 типу (например, станок модели 16К20).

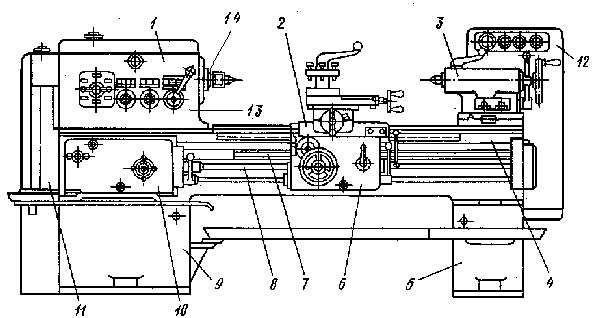

На рис. 2.1 представлена схема токарно-винторезного станка.

Для монтажа всех узлов станка служит станина 2 с продольными призматическими направляющими. Станина закреплена на тумбах. В левой тумбе I смонтирован электродвигатель главного привода станка, в правой тумбе 12 – бак для смазочно-охлаждающей жидкости и насосная станция. На станине над передней тумбой установлена передняя бабка 6. В передней бабке смонтированы коробка скоростей станка и полый шпиндель. Механизмы и передачи коробки скоростей позволяют получать разные частоты вращения шпинделя, обеспечивая тем самым скорость главного движения (V). На шпинделе, закрепляют зажимные приспособления (кулачковый патрон, поводковый патрон, план-шайбу) для передачи крутящего момента обрабатываемой заготовке. На лицевой стороне передней бабки размещена панель управления 5 механизмами коробки скоростей.

5 6 7 8 9 10 11

Рис. 2.1. Схема токарно-винторезного станка

На лицевой стороне станины под передней бабкой крепится коробка подач 3. В коробке смонтированы механизмы и передачи, позволяющие получать разные скорости движения суппортов. Коробка подач получает вращательное движение от коробки скоростей с помощью сменных зубчатых колес, называемых гитарой, расположенных с левой торцовой стороны станины в коробке 4.

По направляющим станины перемещается продольный суппорт 7, обеспечивая продольную подачу резцу (Sпр). По направляющим про-дольного суппорта перпендикулярно к оси вращения заготовки перемещается поперечная каретка, на которой смонтирован верхний суппорт 9. Поперечная каретка обеспечивает поперечную подачу резцу (Sп). Верхний поворотный суппорт можно устанавливать под любым углом к оси вращения заготовки, что необходимо при обработке конических поверхностей.

На верхнем суппорте смонтирован четырехпозиционный поворотный резцедержатель 8, в котором можно одновременно устанавливать четыре резца. К продольному суппорту крепится фартук 10. В фартуке смонтированы механизмы и передачи, преобразующие вращательное движение ходового валика иди ходового винта в поступательное движение суппортов. Ходовой валик (с продольным шлицевым пазом) и ходовой винт (с наружной резьбой) расположены вдоль станины и получают вращательное движение от коробки подач. Механизм фартука устроен таким образом, что движение суппорта может осуществляться или от ходового валика при гладком точении, или от ходового винта при нарезании резьбы.

Задняя бабка 11 установлена с правой стороны станины и перемещается по ее направляющим. В пиноли задней бабки может устанавливаться задний центр или инструмент для обработки отверстий (сверла, зенкеры, развертки). Корпус задней бабки смещается относительно основания в поперечном направлении, что необходимо при обтачивании наружных длинных конических поверхностей.

Для обеспечения нормальных условий работы станок оборудован индивидуальным освещением и специальным защитным экраном, предохраняющим работающего от травм сходящей стружкой.

Токарно-винторезные станки имеют следующие приспособления и принадлежности: зажимные патроны, центры, поводковый патрон, люнеты и копировальные линейки.

studfiles.net

Токарно-винторезный станок: элементы, применение, преимущества

Обработку металлических, деревянных и пластмассовых заготовок путем резания и точения невозможно сделать без специального оборудования — токарно-винторезного станка.

Обработку металлических, деревянных и пластмассовых заготовок путем резания и точения невозможно сделать без специального оборудования — токарно-винторезного станка.

В его возможности входит выполнение любых видов механической обработки материалов, обтачивание поверхностей, растачивание резьбы и сверление отверстий.

Виды работ на токарно-винторезном станке

Винторезное токарное устройство, которое относится к категории универсального, позволяет осуществлять такие виды работ из разнообразных материалов, как:

- Нарезание резьбы разного типа.

- Обработка и подрезка торцов.

- Выполнения сверления и зенкерования.

- Растачивание и обтачивание поверхностей разнообразной конфигурации: цилиндрических, конических, фасонных.

- Развёртывание отверстий.

Механизмы устройства

Универсальные токарные станки состоят из механизмов и типовых узлов, к которым относятся:

- Ходовой винт — это основной элемент устройства, который отличает его от модели простой токарной.

- Коробка, которая обеспечивает смену и выбор подач.

Фартук устройства. В нём происходит преобразование вращения валика или винта в поступательное движение суппорта с инструментом.

Фартук устройства. В нём происходит преобразование вращения валика или винта в поступательное движение суппорта с инструментом.- Ходовой валик.

- Гитары шестерён. Это модуль, который необходим для передачи вращательного движения с одного на другой узел станка.

- Тумбы оборудования. Играют роль подставок. Основные узлы управления оборудования и обрабатываемый элемент, благодаря им, находятся на удобной высоте для визуального контроля.

- Электрическое оборудование.

- Шпиндель — основной узел токарного станка. Он зажимает заготовку и вместе с ней вращается. Режущий инструмент при этом перемещается в двух независимых координатах — поперёк и параллельно оси вращения. Чем конструкция шпинделя и его двигатель проводной мощнее, тем производительность оборудования выше по скорости снятия с заготовки металло — стружки и тем массивнее элементы он способен обработать.

- Несущая станина. На ней монтированы все механизмы оборудования.

- Коробка, которая обеспечивает регулировку скоростей.

- Задняя и передняя бабка. Передняя бабка — это узел токарного оборудования, который необходим для вращения и поддержания обрабатываемого элемента. Задняя бабка нужна для поддержки другого конца обрабатываемого элемента. Может применяться для установки метчика, развёртки, сверла и прочих инструментов.

- Суппорт станка необходим для закрепления режущего инструмента и передачи ему движений подачи. Он включает в себя каретки — нижние салазки, которые двигаются по направляющим станины. Перпендикулярно оси вращения элемента по направляющим нижних салазок перемещаются салазки поперечные, на которых расположены резцовая каретка и резцедержатель. Каретка резцовая к оси вращения элемента может проворачиваться под различным углом.

Характерным для этого оборудования является то, что конструктивные элементы разных моделей имеют одинаковые название и расположение. Станки этой категории, которые выпущены разными заводами-производителями, по своей конструкции почти идентичны (в том числе и с числовым программным управлением).

Для управления рабочими системами токарные станки оснащены различными рычагами и рукоятками. В частности, к ним относятся:

Элемент управления направлением движения шпинделя и его остановкой.

Элемент управления направлением движения шпинделя и его остановкой.- Элемент, который отвечает за фиксацию задней бабки.

- Управляющий элемент параметрами перемещения суппорта.

- Орган управления параметрами подачи.

- Штурвал, отвечающий за передвижение пиноли.

- Элемент, который отвечает за автоматический пуск продольной подачи и фиксацию пиноли.

Отключение и включение основного двигателя.

Отключение и включение основного двигателя.- Элемент управления для выбора направления резьбы, которую нужно нарезать.

- Управляющий элемент для отключения и включения вращения ходового винта.

- Рукоятка, которая предназначена для управления верхними салазками.

- Орган управления, который определяет направление движения салазок (поперечное или продольное).

- Рукоятка, которая отвечает за выбор категории шага резьбы.

- Орган управления, который отвечает за выбор параметров резьбы нарезаемой (подача или шаг).

- Рукоятка, при помощи которой изменяется скорость вращения шпинделя.

Классификация оборудования

Виды этого оборудования подразделяют исходя из нескольких параметров, к которым относятся:

Виды этого оборудования подразделяют исходя из нескольких параметров, к которым относятся:

- Максимальный диаметр этой детали.

- Максимальная длина детали, которая допускается для обработки на этом оборудовании.

- Масса оборудования.

Длина детали, которая обрабатывается на этом оборудовании той или иной модели полностью зависит от того, какое выдержано расстояние между его центрами. При рассмотрении диаметра заготовки, которую определённый вид токарного станка позволяет обрабатывать, этот параметр колеблется в пределах от 100 до 4 тыс. миллиметров. Нужно учитывать и тот фактор, что модели оборудования, на котором могут обрабатываться элементы одного диаметра, могут иметь разную длину обрабатываемой заготовки.

У токарных универсальных станков может быть различный вес. По этому параметру оборудование подразделяется на такие категории:

- Лёгкие станки. Их вес не бывает больше 0,5 тонн. На нём обрабатываются элементы диаметр которых 100−200 миллиметров.

- Масса оборудования не превышает 4 тонн. Допустимый диаметр элементов обработки 250−500 миллиметров.

- Вес оборудования до 15 тонн. Диаметр обрабатываемых элементов колеблется в пределах 600−1250 миллиметров.

- Станки тяжёлые. Их вес может достигать 400 тонн. Диаметр обрабатываемых элементов 1600—4000 миллиметров.

Применение

Универсальный лёгкий винторезный токарный станок — это модель настольная, которая в основном применяется на небольших предприятиях или в домашних мастерских.

Самыми распространёнными предприятиями с такими моделями оборудования являются:

Самыми распространёнными предприятиями с такими моделями оборудования являются:

- Заводы, которые выпускают контрольно-измерительное оборудование и приборы.

- Предприятия, которые занимаются производством часовых механизмов.

- Опытно-экспериментальные отделы предприятий разных промышленных отраслей.

Предприятия машиностроительной и энергетической отрасли оснащают токарно-винторезным устройством тяжёлой группы. Ещё это оборудование применяется для обработки узлов деталей и элементов специальных механизмов:

- Для комплектации прокатного тяжёлого оборудования.

- Для оснащения транспорта железнодорожного (колёсных пар и прочего).

- Механизмов турбинных.

Но наиболее распространены станки со средним весом. Именно благодаря им можно выполнять чистовые и получистовые металлообрабатывающие операции и нарезать разнообразные резьбы.

У универсального винторезного токарного станка средней степени тяжести есть много преимуществ. К ним относятся:

У универсального винторезного токарного станка средней степени тяжести есть много преимуществ. К ним относятся:

- Высокая мощность двигателя и жёсткость конструкции, которые позволяют выполнять разнообразные работы с заготовками из металла и другого вида материала.

- Широкий диапазон частот вращения шпинделя и подач рабочего инструмента.

Кроме того, это оборудование оснащается разнообразными приспособлениями и механизмами, которые:

- Делают более безопасным и комфортным труд обслуживающего персонала.

- Позволяют с большей точностью проводить обработку изделия.

- Значительно расширяют функциональность.

Такие элементы дополнительного оснащения позволяют на токарно-винторезном оборудовании автоматизировать многие процессы обработки элементов.

Стоит сказать отдельно и о токарно-винторезном оборудовании с числовым программным управлением. В советское время оно одновременно выпускалось несколькими предприятиями. Как правило, подобным оборудованием оснащались предприятия, занимающиеся выпуском большой номенклатуры продукции мелкосерийной.

Устройство оборудования такого типа и возможность быстрой переналадки делает его незаменимым в тех случаях, когда необходимо за минимальное количество времени перейти на выпуск элементов другой модификации.

Как правило, токарное оборудование применяется для обработки внешних поверхностей, имеющих цилиндрическую форму. В таких ситуациях в качестве инструмента используется резец проходной. Обычно припуск по длине обрабатываемого элемента составляет 7−12 миллиметров. Такой припуск в размере необходим для того чтобы обрабатываемую заготовку можно было отрезать на нужную длину и провести обработку её торцов.

Для того чтобы подрезать торец обрабатываемого элемента могут применяться резцы нескольких видов:

Для того чтобы подрезать торец обрабатываемого элемента могут применяться резцы нескольких видов:

- Подрезные.

- Прямые проходные.

- Упорные.

Для подрезки и обтачивания небольшого отступа на детали используется упорный тип резцов.

А ещё при помощи универсального токарного оборудования можно на деталях прорезать канавки разной глубины. Для этого используется специальный канавочный инструмент, а процедура проводится на малых скоростях вращения шпинделя.

По аналогичному принципу выполняется и обрезка готового изделия. Процесс отрезки заканчивают тогда, когда в месте отреза диаметр перемычки доходит до величины 2−2,5 миллиметра. В этот период останавливается процесс отрезания, а готовое изделие просто отламывается от заготовки.

tokar.guru

Устройство и классификация токарно-винторезных станков

Устройство и классификация

Токарно-винторезные станки предназначены для обработки, включая нарезание резьбы, единичных деталей и малых групп деталей. Однако бывают станки без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом. Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие – до 500 кг (D = 100 – 200 мм), средние – до 4 т (D = 250 – 500 мм), крупные – до 15 т (D = 630 – 1250 мм) и тяжелые – до 400 т (D = 1600 – 4000 мм). Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее. На средних станках производится 70 – 80% общего объема токарных работ. Эти станки предназначены для чистовой и получистовой обработки, а также для нарезания резьб разных типов и характеризуются высокой жесткостью, достаточной мощностью и широким диапазоном частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали на экономичных режимах с применением современных прогрессивных инструментов из твердых сплавов и сверхтвердых материалов. Средние станки оснащаются различными приспособлениями, расширяющими их технологические возможности, облегчающими труд рабочего и позволяющими повысить качество обработки, и имеют достаточно высокий уровень автоматизации. Крупные и тяжелые токарные станки применяются в основном в тяжелом и энергетическом машиностроении, а также в других отраслях для обработки валков прокатных станов, железнодорожных колесных пар, роторов турбин и др.

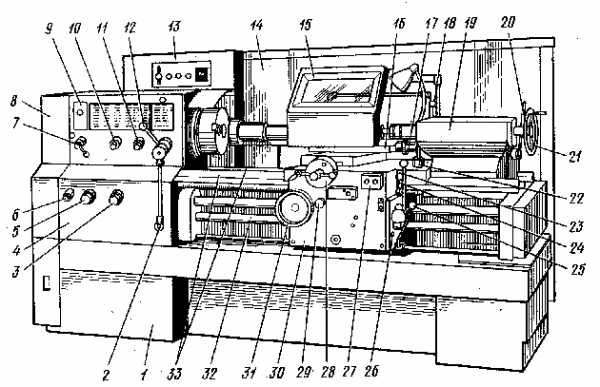

Сборочные единицы (узлы) и механизмы токарно-винторезного станка: 1 – передняя бабка, 2 – суппорт, 3 – задняя бабка, 4 – станина, 5 и 9 – тумбы, 6 – фартук, 7 – ходовой винт, 8 – ходовой валик, 10 – коробка подач, 11 – гитары сменных шестерен, 12 – электро-пусковая аппаратура, 13 – коробка скоростей, 14 – шпиндель

Все сборочные единицы (узлы) и механизмы токарно-винторезных станков имеют одинаковое название, назначение и расположение. Смотри рисунок вверху. Типичный токарно-винторезный станок 16К20 завода “Красный пролетарий” показан на рисунке внизу.

Общий вид и размещение органов управления токарно-винторезного станка мод. 16К20:

Рукоятки управления: 2 – сблокированная управление, 3,5,6 – установки подачи или шага нарезаемой резьбы, 7, 12 – управления частотой вращения шпинделя, 10 – установки нормального и увеличенного шага резьбы и для нарезания многозаходных резьб, 11 – изменения направления нареза-ния резьбы (лево- или правозаходной), 17 – перемещения верхних салазок, 18 – фиксации пиноли, 20 – фиксации задней бабки, 21 – штурвал перемещения пиноли, 23 – включения ускоренных перемещений суппорта, 24 – включения и выключения гайки ходового винта, 25 – управления изменением направления вращения шпинделя и его остановкой, 26 – включения и выключения подачи, 28 – поперечного перемещения салазок, 29 – включения продольной автоматической подачи, 27 – кнопка включения и выключения главного электродвигателя, 31 – продольного перемещения салазок; Узлы станка: 1 – станина, 4 – коробка подач, 8 – кожух ременной передачи главного привода, 9 – передняя бабка с главным приводом, 13 – электрошкаф, 14 – экран, 15 – защитный щиток, 16 – верхние салазки, 19 – задняя бабка, 22 – суппорт продольного перемещения, 30 – фартук, 32 – ходовой винт, 33 – направляющие станины

turner.narod.ru

Устройство и классификация токарно-винторезных станков

Токарно-винторезный станок

Устройство и классификация

Токарно-винторезные станки предназначены для обработки, включая нарезание резьбы, единичных деталей и малых групп деталей. Однако бывают станки без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом. Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие – до 500 кг (D = 100 – 200 мм), средние – до 4 т (D = 250 – 500 мм), крупные – до 15 т (D = 630 – 1250 мм) и тяжелые – до 400 т (D = 1600 – 4000 мм). Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее. На средних станках производится 70 – 80% общего объема токарных работ. Эти станки предназначены для чистовой и получистовой обработки, а также для нарезания резьб разных типов и характеризуются высокой жесткостью, достаточной мощностью и широким диапазоном частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали на экономичных режимах с применением современных прогрессивных инструментов из твердых сплавов и сверхтвердых материалов. Средние станки оснащаются различными приспособлениями, расширяющими их технологические возможности, облегчающими труд рабочего и позволяющими повысить качество обработки, и имеют достаточно высокий уровень автоматизации. Крупные и тяжелые токарные станки применяются в основном в тяжелом и энергетическом машиностроении, а также в других отраслях для обработки валков прокатных станов, железнодорожных колесных пар, роторов турбин и др. Специальная фреза для обработки почвы за достойную цену в Краснодаре от фирмы “Круг-Сервис”

Сборочные единицы (узлы) и механизмы токарно-винторезного станка: 1 – передняя бабка, 2 – суппорт, 3 – задняя бабка, 4 – станина, 5 и 9 – тумбы, 6 – фартук, 7 – ходовой винт, 8 – ходовой валик, 10 – коробка подач, 11 – гитары сменных шестерен, 12 – электро-пусковая аппаратура, 13 – коробка скоростей, 14 – шпиндель

Все сборочные единицы (узлы) и механизмы токарно-винторезных станков имеют одинаковое название, назначение и расположение. Смотри рисунок вверху. Типичный токарно-винторезный станок 16К20 завода “Красный пролетарий” показан на рисунке внизу.

Общий вид и размещение органов управления токарно-винторезного станка мод. 16К20:

Рукоятки управления: 2 – сблокированная управление, 3,5,6 – установки подачи или шага нарезаемой резьбы, 7, 12 – управления частотой вращения шпинделя, 10 – установки нормального и увеличенного шага резьбы и для нарезания многозаходных резьб, 11 – изменения направления нареза-ния резьбы (лево- или правозаходной), 17 – перемещения верхних салазок, 18 – фиксации пиноли, 20 – фиксации задней бабки, 21 – штурвал перемещения пиноли, 23 – включения ускоренных перемещений суппорта, 24 – включения и выключения гайки ходового винта, 25 – управления изменением направления вращения шпинделя и его остановкой, 26 – включения и выключения подачи, 28 – поперечного перемещения салазок, 29 – включения продольной автоматической подачи, 27 – кнопка включения и выключения главного электродвигателя, 31 – продольного перемещения салазок; Узлы станка: 1 – станина, 4 – коробка подач, 8 – кожух ременной передачи главного привода, 9 – передняя бабка с главным приводом, 13 – электрошкаф, 14 – экран, 15 – защитный щиток, 16 – верхние салазки, 19 – задняя бабка, 22 – суппорт продольного перемещения, 30 – фартук, 32 – ходовой винт, 33 – направляющие станины

turnercraft.ru

Устройство, технологические возможности и настройка токарно-винторезного станка

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

КОСТРОМСКОЙ ГОСУДАРСТВЕННЫЙ

ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

Учебное пособие

Кострома

2007

УДК 621.941 (075)

Устройство, технологические возможности и настройка токарно-винторезного станка: учебное пособие /В. А. Гусев, В. М. Журавков, В. П. Калашник, Ю. Н. Дигунова. – Кострома : Изд-во Костром. гос. технол. ун-та, 2007. – 46 с.

Учебное пособие «Устройство, технологические возможности и настройка токарно-винторезного станка» соответствует учебным планам по дисциплине «Технология конструкционных материалов» для студентов I и II курса механического факультета очной и заочной форм обучения и посвящено изучению устройства и назначения токарно-винторезного станка 16К20, инструмента и установочно-зажимных приспособлений, порядка выбора и расчета режимов резания для обработки заданной поверхности детали.

Рецензент: профессор кафедры ТКМ и РТМ Костромского государственного университета им. Н. А. Некрасова, доктор технических наук М. М. Травин.

Рекомендовано к изданию редакционно-издательским советом КГТУ.

© Костромской государственный технологический университет,

2007

Оглавление

1. Общие сведения 4

2. Цель и содержание работы 5

3. Последовательность выполнения задания 6

4. Устройство токарно-винторезного станка модели 16К20 8

5. Виды работ, выполняемые на токарно-винторезных 11

станках. Применяемый инструмент и приспособления

6. Последовательность расчета и выбора элементов 15

режимов резания при токарной обработке

7. Анализ кинематической схемы токарно-винторезного 21

станка. Составление уравнений кинематического баланса

цепи главного движения и цепи подачи

по найденным значениям nст и Sст

8. Контрольные вопросы 23

Библиографический список 24

Приложение 1 26

Приложение 2 27

Приложение 3 43

1. Общие сведения

Обработка резанием заключается в образовании новых поверхностей путем деформирования и последующего отделения поверхностных слоев материала заготовки с образованием стружки.

Обработка материалов резанием позволяет получить детали требуемой формы, размеров, точности и качества.

Детали машин представляют собой совокупность различных поверхностей, обработка которых требует использования разнообразного металлорежущего оборудования, инструментов, приспособлений.

Среди множества деталей машин на первом месте стоят детали, тела которых ограничены геометрическими поверхностями вращения. Такие детали могут быть изготовлены методом токарной обработки (точением на станках токарной группы).

Точением можно получить детали с цилиндрическими, коническими, фасонными, плоскими поверхностями, а также нарезать резьбу, сделать фаски, галтели, канавки (рис. 1.).

Рис. 1. Виды поверхностей, получаемых токарной обработкой:

1– цилиндрическая,2– галтель,3– фаска,4– плоская (торцовая),5– фасонная,

6– коническая,7– резьбовая,8– канавка

В общем парке металлорежущих станков токарная группа составляет ~ 30%.

Токарные станки делятся на универсальные и специализированные.

Универсальные токарно-винторезные станки предназначены для выполнения самых разнообразных операций: обработка наружных и внутренних цилиндрических, конических, фасонных и торцовых поверхностей; нарезание наружных и внутренних резьб; разрезания заготовок; сверления; зенкерования и развертывания отверстия.

На специализированных станках выполняют более узкий круг операций, например, обтачивание гладких и ступенчатых валов, осей колесных пар железнодорожных вагонов, муфт, прокатных валов, труб, кулачков и др.

Токарные станки предназначены для выполнения всех токарных операций, за исключением нарезания резьбы резцами.

Отечественная промышленность выпускает различные модели токарных и токарно-винторезных станков – от настольных до тяжелых.

Наибольший диаметр обрабатываемой заготовки колеблется от 95 до 5000 мм при длине заготовки от 125 до 24000 мм. Некоторые токарно-винторезные станки оснащаются копировальным устройством, которое позволяет обрабатывать сложные контуры без специальных фасонных резцов.

studfiles.net