Анодирование алюминия это: Что такое анодирование алюминия – процесс и технология цветной анодировки

alexxlab | 06.03.1988 | 0 | Разное

Зачем нужно анодирование

Что такое анодирование и зачем оно нужно?

- Суть явления

- Зачем это нужно

- Особености ухода

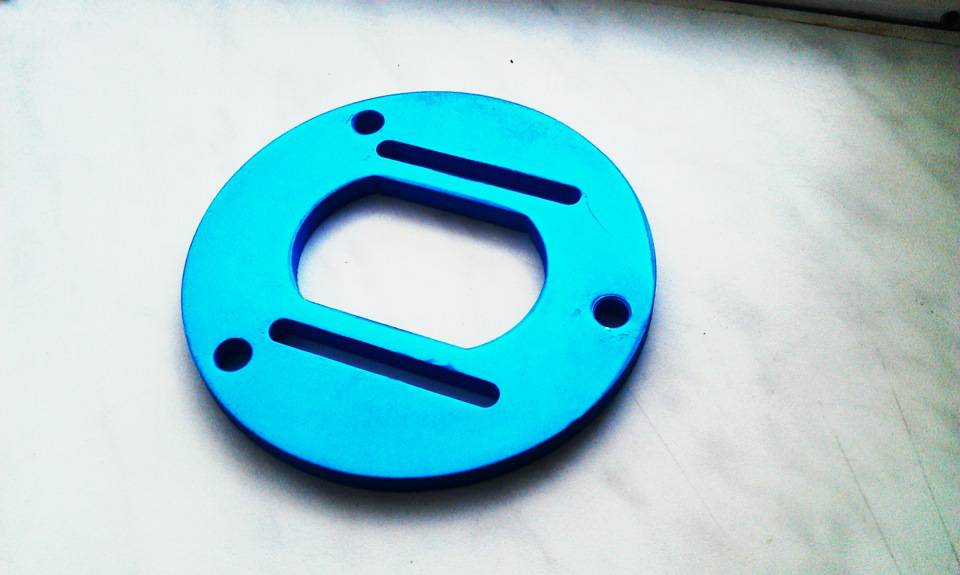

Вы, возможно, обращали внимание, что на дорогих велосипедах некоторые запчасти и компоненты не покрашены и не отполированы, а как будто покрыты каким-то исключительно гладким и красивым материалом. Обычно это ноги вилки и шток амортизатора, но зачастую встречаются и другие детали, начиная от крупных, типа руля или ободьев, заканчивая всякой мелочью, типа крутилок настройки и колпачков. Так вот, это необычное покрытие и называется анодированием. И несет в себе оно сразу несколько полезных функций.

Суть явления

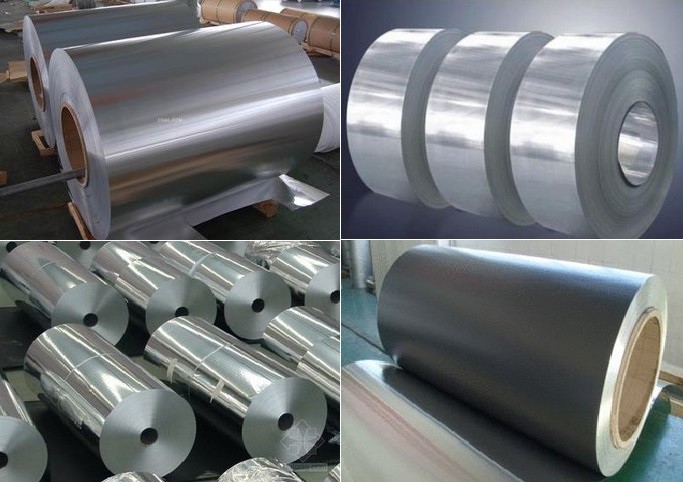

Не будем здесь вдаваться в лютую физику и прочие инженерные дебри. Поэтому опишем коротко и понятно. Говорим об анодировании, особенно в велосипедной теме, – скорее всего подразумеваем, что наша деталь сделана из алюминия. Этот процесс применяется и к другим металлам, но в процентном соотношении безоговорочный лидер именно алюминий.

Итак, анодирование — это процесс, при котором деталь погружают в ванну с электролитическим раствором. В этой же ванне установлены катоды. Когда электрический ток проходит через раствор кислоты на катоде выделяется водород, а на аноде – кислород. Благодаря этому на поверхности детали образуется оксидный слой, который защищает ее от зла и добавляет целую пачку полезных свойств. Поскольку деталь является «анодом» в этом электролитическом процессе, то весь процесс и называют «анодированием».

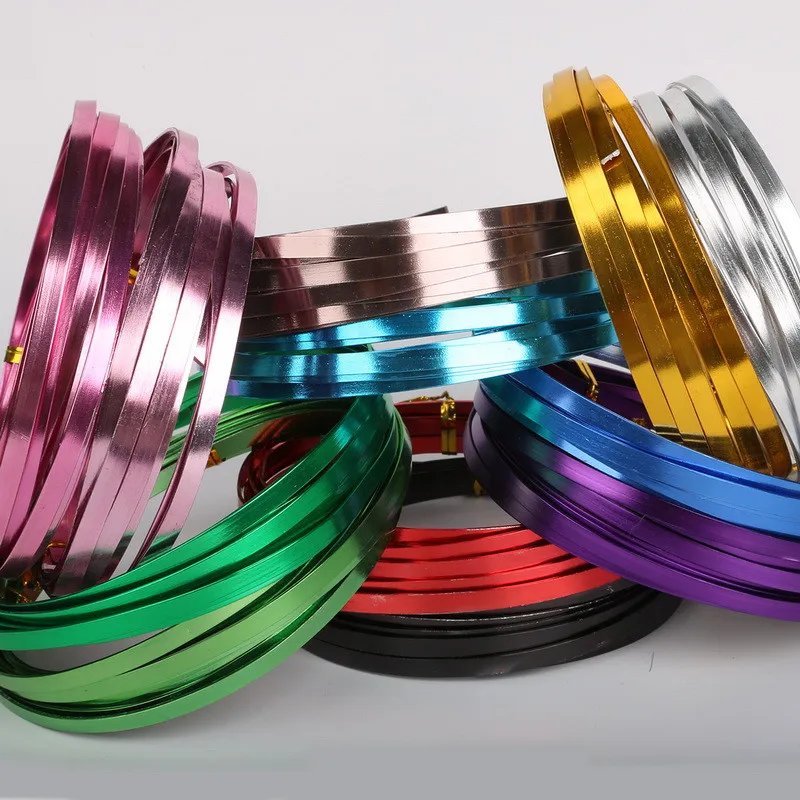

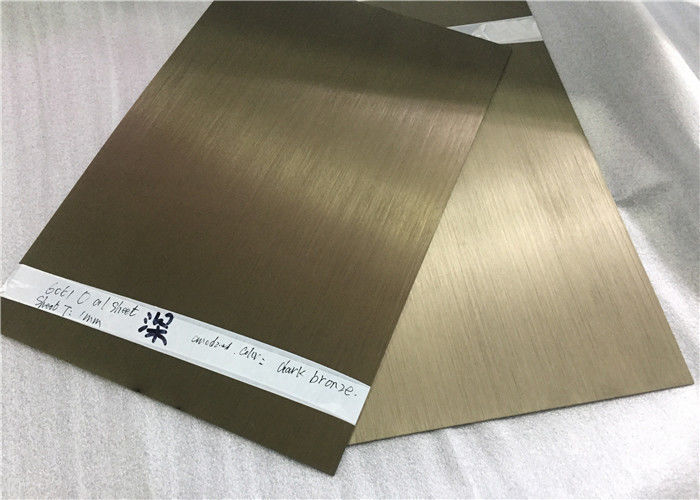

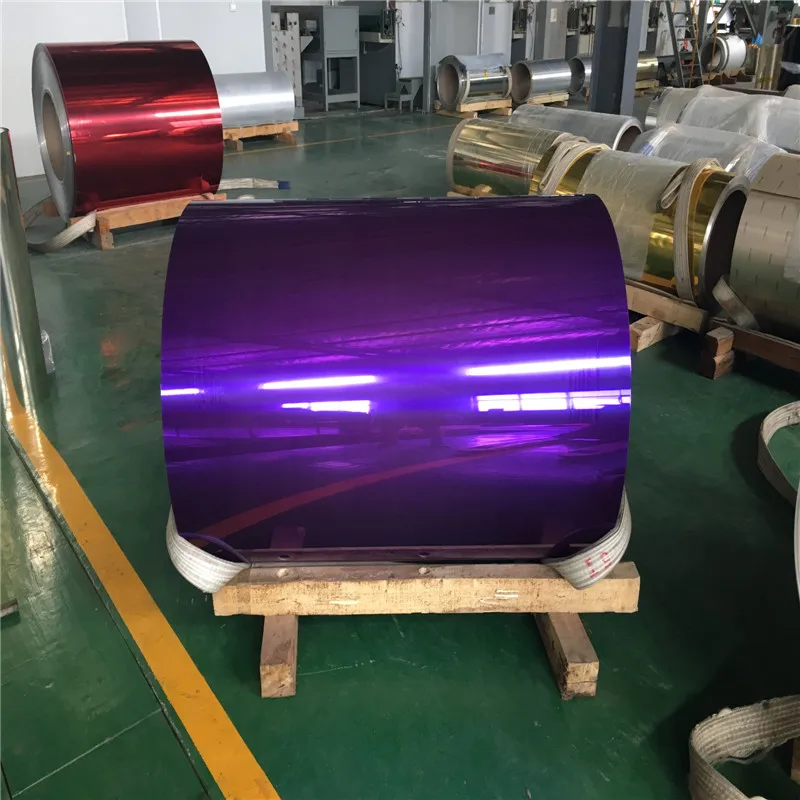

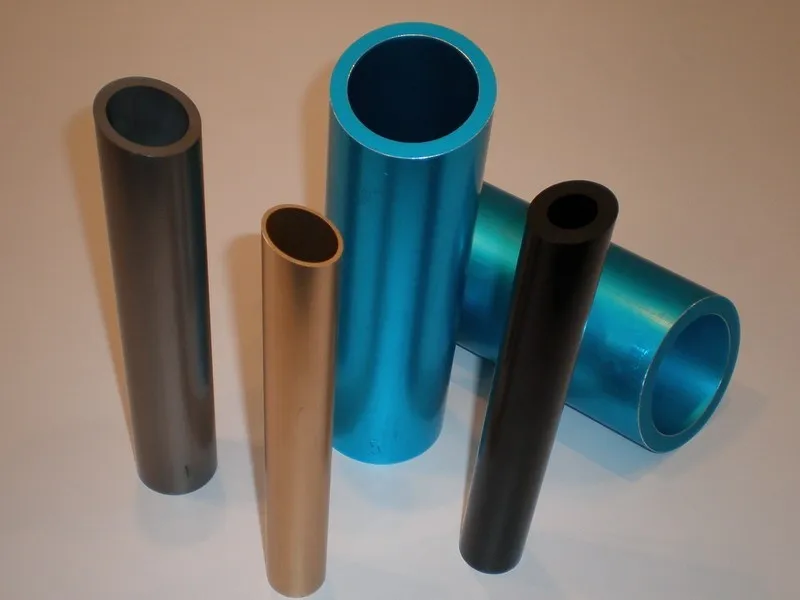

Методов анодирования и составов растворов довольно много. В зависимости от химического состава используемого раствора и дополнительных добавок варьируется цвет покрытия готовой детали. Как правило, это разнообразные оттенки желтого, оранжевого или коричневого цветов, а также черный. Однако существуют специальные красители для анодирования, которые позволяют получить на выходе почти любой цвет.

Зачем это нужно

Это все ясно, но зачем же это все нужно в велоиндустрии? Как только цена велосипеда взлетает вверх использовать в нем сталь становится малость не комильфо. Поэтому используют алюминий и различные легкие композитные материалы. Алюминий при малом весе обладает хорошей прочностью и поэтому плотно прижился в велосипедном мире. Ну а вслед за алюминием в этот мир пришли и методы его обработки.

Поэтому используют алюминий и различные легкие композитные материалы. Алюминий при малом весе обладает хорошей прочностью и поэтому плотно прижился в велосипедном мире. Ну а вслед за алюминием в этот мир пришли и методы его обработки.

Можно выделить три взаимодополняющих назначения анодирования в велотеме.

- Защита от коррозии.

Любому будет неприятно, если ваша любимая деталь вдруг покроется противными пятнами и со временем просто-напросто сгниет. Анодирование, пока оно цело, отлично защищает детали от этой напасти. Главное не забывайте следить. К тому же, в случае таких важных деталей как ноги вилки и шток амортизатора повреждение анодирования повлечет за собой помимо коррозии, окисления и некрасивого вида массу неприятностей, таких как, например, протекание масла через образовавшуюся щель.

- Антифрикционные свойства анодированного покрытия.

Если речь идет не о руле или звездах, а о ногах вилки на первый план выходят именно эти свойства анодирования.

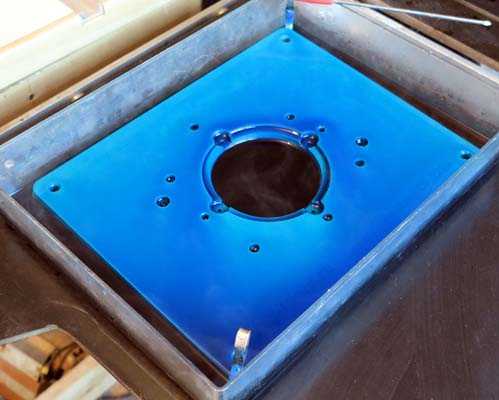

Ну и, разумеется, определенное значение имеет эстетический момент. Анодированные детали отличаются внешне от крашеных. Для тех, кому важны внешний вид и цветовая гамма байка рынок предлагает огромный ассортимент разноцветных анодированных деталей, начиная от выносов и педалей, заканчивая бонками и колпачками на камеры.

Особенности ухода за анодированным покрытием

Речь пойдет о вилках и амортизаторах. Царапина или потертость на анодированном руле скорее всего ничего кроме проблем с эстетикой не сулит. А вот с подвижными ногами все намного сложнее и драматичнее. Начнем с того, что даже маленькая царапина на ноге может повлечь огромные проблемы, особенно если расположена в наиболее подвижной части ноги. Поэтому, в идеале надо стараться вообще не допускать царапин и потертостей на ногах.

Если злой рок все-таки оказался неизбежен, то постарайтесь аккуратно наждачкой-нулевкой убрать все образовавшиеся заусенцы. Иначе они будут царапать башинг и пыльники, а те в отместку будут развивать объем царапины, и придет все к тому, что образуется цель такого диаметра, что из нее начнет со свистом вытекать масло.

В случае, если царапина или потертость прям масштабная и неумолимая, несите в ремонт. Там применят сильное колдовство, начиная от лака для ногтей и заканчивая восстановлением покрытия. В таком случае вам повезло, но так бывает не всегда. Возможно все очень плохо и ремонту не подлежит вообще. Тут выход один – донорство. Причем в обе стороны.

Старайтесь следить за состоянием пыльников и башингов, потому что, будучи забиты песком, они имеют неприятную особенность начинать обирать ноги. А также следите за тем, чтобы вилка не работала на сухую. Чревато теми же проблемами.

РезюмеЕсли вы гордый обладатель спортивного горного велосипеда, скорее всего на нем установлена вилка, имеющая ноги с анодированным покрытием. Это хорошо, она легкая, долговечная и отзывчивая в работе. Следите за ней, вовремя меняйте масло, не кладите велосипед на ноги, проверяйте башинги и по возможности делайте регулярное ТО, особенно после эксплуатации велосипеда в жестких условиях с обилием грязи и пыли. И тогда ваш велосипед принесет вам много положительных эмоций.

И тогда ваш велосипед принесет вам много положительных эмоций.

Ремонт анодированного алюминия

РЕМОНТ ИЗДЕЛИЙ ИЗ АНОДИРОВАННОГО АЛЮМИНИЯ УФ СМОЛОЙ

Материалы:

Набор с УФ-полимером “5 секунд”, (УФ смола)

http://www.nipg.ru/ru/magazin/uv-lak/nabor-s-uf-polimerom-5-sekund

Что такое анодирование алюминия?

Коррозийное разъедание металла способно существенно изменить свойства и качества металла. В этом процессе два участника – вода и электрохимическая реакция, а также на коррозию влияют температура и влажность воздуха.

Алюминий отличается стойкостью к коррозии, но он очень чувствителен к воздействию кислорода, в результате чего он теряет блеск, и на поверхности появляется прочная пленка – оксид алюминия (Аl2О3), не растворяющаяся в воде. Эта пленка защищает алюминий от разрушений при влажности, но не обеспечивает защиту от коррозии.

Анодирование алюминия – это способ химической или электрохимической обработки поверхности, который предотвращает окисление. Такая обработанная поверхность хорошо сцепляется с грунтовкой.

Такая обработанная поверхность хорошо сцепляется с грунтовкой.

В отличие от традиционного метода гальванизации при анодировании не наносится поверхностный слой из другого металла. Здесь поверхность детали из легкого металла покрывается оксидным слоем в результате анодного оксидирования в электролите.

Поскольку оксидный слой образуется из базового материала, то увеличение размера составляет только 50-55%. Остальная часть проникает в основной материал, в результате чего возникает хорошая адгезия с основой. Слои анодирования отличаются твердостью, устойчивостью к коррозии, износостойкостью и обладают электро- и теплоизоляционным эффектом.

Для применения подходят все области, в которых существует спрос на алюминий с повышенными техническими требованиями.

Ремонт поврежденного участка анодированного алюминиевого изделия на примере вилки велосипеда.

Алюминиевые конструкции с анодированием призваны прослужить намного дольше конструкций без такой защиты, но осуществить процесс анодирования самостоятельно под силу далеко не каждому. Поэтому весьма актуальной задачей является ремонт поврежденного участка анодированного алюминиевого изделия. В том случае, если поврежденный участок имеет небольшую площадь, а само изделие с повреждением активно перемещается относительно другого изделия, изготовленного из более мягких материалов, способных разрушиться от возникшего трения, быстрый и качественный ремонт участка может стать экономически более оправданной процедурой по сравнению с обновлением анодированного покрытия всего изделия.

Поэтому весьма актуальной задачей является ремонт поврежденного участка анодированного алюминиевого изделия. В том случае, если поврежденный участок имеет небольшую площадь, а само изделие с повреждением активно перемещается относительно другого изделия, изготовленного из более мягких материалов, способных разрушиться от возникшего трения, быстрый и качественный ремонт участка может стать экономически более оправданной процедурой по сравнению с обновлением анодированного покрытия всего изделия.

Например, части передней амортизационной вилки дорогостоящего велосипеда, именуемые «ноги», сегодня зачастую изготавливают из анодированного алюминия. В виду того, что «ноги» передней вилки в ходе езды активно движутся внутри так называемых «штанов», повреждения анодированной поверхности «ног» (царапины, сколы, выбоины) очень быстро могут разрушить изготовленные из более мягких материалов пыльники и сальники, привести к утечкам смазки. Со временем поврежденная таким образом вилка перестанет выполнять свою основную функцию.

Некоторые специалисты по ремонту нашли выход из подобной ситуации, применяя в ходе устранения дефектов на поверхности анодированного алюминия смолу ультрафиолетового отверждения.

Набор с УФ-полимером “5 секунд”, (УФ смола)

http://www.nipg.ru/ru/magazin/uv-lak/nabor-s-uf-polimerom-5-sekund

Для того, чтобы отремонтировать поврежденный участок анодированного алюминия нам понадобится:

– грунтовка для алюминия, нержавеющей стали и гальванических покрытий,

– мелкая наждачная бумага,

– Смола ультрафиолетового отверждения “5 секунд”,

– источник ультрафиолетового света с длиной волны 365нм или 395нм (лампа или фонарик),

– изопропиловый спирт для обезжиривания поверхности

Порядок действий:

1. Тщательно зашкурьте поверхность вашего алюминиевого изделия мелкой наждачной бумагой. Чем менее зернистая наждачка будет вами использована тем лучше. Подойдет размерность 600, 800 или 1200;

2. Обезжирьте поверхность, используя изопропиловый спирт;

3. После полной зачистки и обезжиривания как можно быстрее покройте поверхность грунтовкой для алюминия и нержавеющей стали. Если вы оставите обработанный наждачкой алюминий на воздухе надолго, то через непродолжительное время он начнет темнеть – это результат процесса окисления, а на окислившийся алюминий грунтовка ложится плохо. Вот почему так важно наложить первый слой грунта как можно скорее.

После полной зачистки и обезжиривания как можно быстрее покройте поверхность грунтовкой для алюминия и нержавеющей стали. Если вы оставите обработанный наждачкой алюминий на воздухе надолго, то через непродолжительное время он начнет темнеть – это результат процесса окисления, а на окислившийся алюминий грунтовка ложится плохо. Вот почему так важно наложить первый слой грунта как можно скорее.

Через несколько минут, после того как первый слой грунтовки высохнет, нужно нанести второй слой грунтовки для лучшей адгезии УФ-смолы к вашему изделию.

4. Нанесите на ремонтируемый участок тонкий слой УФ-смолы. Разровняйте его (например, деревянной зубочисткой), излишки смолы удалите.

5. Произведите засветку смолы ультрафиолетовым фонариком в течение 1-2 минут. Удалите липкий слой с помощью изопропилового спирта.

6. Для дополнительной защиты изделия можно покрыть его слоем лака.

Если в точности следовать данной инструкции, то отремонтированный участок на анодированном алюминиевом изделии визуально будет сложно отличить от заводского покрытия. Гель будет держаться долгие годы, а само изделие будет выглядеть как новое!

Гель будет держаться долгие годы, а само изделие будет выглядеть как новое!

Требования безопасности:

1. При осуществлении ремонта анодированного алюминия необходимо работать в хорошо проветриваемом помещении и не забывайте о средствах индивидуальной защиты

2. Ремонт нужно осуществлять в чистом и не пыльном помещении.

Анодированный алюминий

Анодированный алюминий

Современные приспособления, изготовленные из металла, очень сильно отличаются от тех, что делались 30-50 лет тому назад. Они стали лёгкими, устойчивыми к вредным воздействиям, минимально опасными для жизни. Анодированный алюминий занимает одно из ведущих мест среди металлов, которые применяются для изготовления таких приспособлений.

Анодированный алюминий давно и прочно занял место стали и чугуна там, где кроме прочности и устойчивости к внешним воздействиям требуются другие главные качества – лёгкость и пластичность. Он значительно легче стали, поэтому с успехом заменил её в десятках тысяч единиц продукции, используемых в самых разных областях – промышленности, медицине, туризме, спорте.

С появлением технологии анодирования к замечательным свойствам алюминия добавились результаты химической модификации – высокая коррозионная стойкость и сопротивляемость к механическим воздействиям.

Что такое анодирование

Процессом анодирования называется электролитическая химическая реакция металла с окислителем. Тонкий слой оксида наносится на металлическую поверхность, которая в процессе реакции исполняет роль анода. За счёт поляризации в электролитической проводящей среде тонкой оксидной плёнкой можно покрывать как чистые металлы, так и различные сплавы. Оксидный слой эффективно защищает от коррозии и выгорания при воздействии прямых солнечных лучей. Наиболее востребованы в промышленности подвергшиеся анодированию сплавы алюминия и магния.

Конечной целью анодирования является создание на поверхности листа алюминия так называемой АОП – анодной оксидной плёнки. Она выполняет две основные функции:

- Защита от внешних воздействий;

- Украшение.

Во втором случае в проводящую среду добавляются красители различных цветов со строго определённым химическим составом.

Первыми внедрили в производство промышленное анодирование алюминия инженеры из Великобритании. Созданный таким способом лёгкий и прочный металл начали применять в авиационной промышленности. Позже появился стандарт анодирования металла, который успешно применяется в современном авиастроении. Он имеет номенклатурную маркировку DEF STAN 03-24/3.

В состав покрытия входят два компонента:

- органический;

- анодно-хромовый.

Краска, нанесённая в соответствии со стандартом, очень устойчива к истиранию и другим механическимповреждениям.

Технология анодирования

На сегодняшний день наибольшее распространение получил процесс сернокислого анодирования алюминия. Его суть в следующем:

- Деталь и катод, изготовленный из свинца, помещаются для очистки от примесей и масел в ванну с электролитом – серной кислотой h3 SO4.

Показатели физических величин: плотность раствора – 1 200-1 300 г/л; плотность тока в процессе анодирования – 10-50 мА/см²; напряжение источника – 50-100 В.; температура электролита – 20-30 °C (при последующем окрашивании – не более 20 °C).

Показатели физических величин: плотность раствора – 1 200-1 300 г/л; плотность тока в процессе анодирования – 10-50 мА/см²; напряжение источника – 50-100 В.; температура электролита – 20-30 °C (при последующем окрашивании – не более 20 °C). - Производится окончательная промывка в растворе каустика.

- На поверхности детали из алюминия создаётся тончайший оксидный слой.

Скорость роста анодного слоя на поверхности металла неравномерна и очень невысока. Оптимальное количество окрашенного окисла наносится по достижении плотности тока 1,5-1,6 А/дм². При меньших показателях слой получается практически бесцветным. Большие значения катодной плотности (отношения размера катода к величине обрабатываемой поверхности) вызывают затруднения при обработке массивных деталей – появление прогаров и растравливание. Оптимальная площадь катода – х2 по отношению к размеру обрабатываемой детали.

Также очень важно контролировать зажим и электрический контакт детали с подвеской.

Кроме серной кислоты в качестве электролита при анодировании могут использоваться другие вещества и соединения:

- щавелевая кислота;

- органические соединения и смеси;

- ортофосфорная кислота.

- хромовый ангидрид.

Технология процесса при этом не изменяется. Конечной целью при выборе электролитической среды является получение слоя с определёнными физическими характеристиками перед повторным окрашиванием.

Тёплое анодирование

Процесс тёплого анодирования осуществляется при температуре окружающей среды 15-20 °C. У деталей, обработанных таким способом, есть две отрицательные особенности:

- Не очень высокий показатель антикоррозионной стойкости. Контактируя с химически агрессивной средой или металлом, анодированный слой подвергается воздействию кислорода.

- Невысокая степень защиты от механических воздействий. Острым наконечником вполне реально нанести анодированному слою механическое повреждение.

Процесс тёплого анодирования состоит из шести этапов:

- очистка поверхности детали от жира.

- закрепление на подвеске.

- анодирование до появления оттенка светло-молочного цвета.

- промывка холодной водой.

- окрашивание горячим раствором анилиновой краски.

- выдержка анодированного металла после окраски в течение 30 минут.

Слои плёнки, полученной методом теплого анодирования, получаются исключительно красивыми. Такой алюминий лучше использовать в конструкциях, не подвергающихся резким внешним воздействиям. Кроме того, анодированный слой является отличной основой для повторного окрашивания из-за высочайшего показателя адгезии красителей. Нанесённая краска будет держаться очень долго.

Холодное анодирование

Технология холодного нанесения анодного слоя предусматривает обработку алюминия при температуре от -10 до +10 °C. Качество металла, обработанного таким образом, несравненно выше, чем при тёплом анодировании.

Алюминий получает отличные физические характеристики:

- высокую прочность.

- малую скорость растворения слоя.

- большую толщину плёнки.

При холодном анодировании нужно обязательно осуществить следующие процедуры:

- обезжиривание обрабатываемой поверхности.

- помещение детали на подвеску.

- анодирование до получения плотного оттенка.

- промывка в воде с любой температурой.

- закрепление анодного слоя на пару или в горячей дистиллированной воде.

Отличительной особенностью процесса является большое время принудительного охлаждения. После этого слой анодированного алюминия становится абсолютно невосприимчивым к воздействию агрессивных сред. Только титан спустя несколько десятков лет способен незначительно снизить физические характеристики полученного холодным способом анодированного алюминия.

Покрытие характеризуется исключительной красотой и износостойкостью. У технологии есть только один минус: при повторной окраске можно пользоваться только неорганическими соединениями.

Для чего анодируют алюминий и как его применяют

Главная цель анодирования деталей, изготовленных из алюминия – повышение срока эксплуатации в условиях воздействия различных агрессивных сред.

Учитывая, что чистый алюминий обладает высоким сродством к кислороду, его коррозионная стойкость выше, чем у многих других лёгких металлов конструкционного назначения. Естественное окисление алюминия происходит при первом контакте с воздухом. Процесс же анодной обработки ещё больше увеличивает стремление обеих химических элементов создавать окислы, вступая в реакцию между собой.

Способность анодной плёнки отлично впитывать красители различного химического состава делают обработанный таким способом алюминий отличным декоративным материалом. Он широко применяется для внешней отделки интерьеров зданий и сооружений.

Незаменимы алюминиевые конструкции при создании:

- рекламных конструкций для культурно-спортивных мероприятий, выставок и шоу.

- информационных стендов для массовых акций, митингов, собраний.

Прекрасная светоотражающая способность анодированного алюминия сделала его незаменимым материалом при изготовлении дорожных знаков. Благодаря интерференции информация, нанесённая на знак при анодировании прекрасно видна автомобилистам в ночное время суток.

Благодаря интерференции информация, нанесённая на знак при анодировании прекрасно видна автомобилистам в ночное время суток.

Рамы любительских велосипедов также изготавливаются из анодированных сплавов алюминия. На специальную одежду, которой пользуются велосипедисты в тёмное время суток, наносится тончайшая плёнка оксида алюминия. Благодаря этому силуэт легко разглядеть в темноте на почтительном расстоянии. С той же целью анодированный металл применяется при изготовлении отражающего слоя в прожекторных установках.

Отличные свойства анодированного алюминия позволяют использовать его для изготовления самого широкого круга номенклатуры деталей и узлов, применяемых в самых разных областях. Можно смело сказать: если принято решение изготовить что-то из обработанного таким способом металла, прочность и лёгкость конструкции не будет вызывать никаких сомнений!

Что такое анодированный алюминий? Применение, методики анодирования

Анодирование – технология обработки алюминия, в результате которой на поверхности металла образуется тонкая оксидная пленка. Она имеет большую прочность и предотвращает дальнейшее окисление металла, поэтому анодированные алюминиевые детали служат значительно дольше. Образование защитной пленки электрохимическим методом широко применяется для самых разных изделий, от бытовых предметов до деталей самолетов и автомобилей.

Она имеет большую прочность и предотвращает дальнейшее окисление металла, поэтому анодированные алюминиевые детали служат значительно дольше. Образование защитной пленки электрохимическим методом широко применяется для самых разных изделий, от бытовых предметов до деталей самолетов и автомобилей.

Как проводится анодирование?

Чтобы получить анодированный алюминий, металлическое изделие помещают в гальваническую ванну с 20-22% раствором серной кислоты. По краям емкости устанавливаются пластины, изготовленные из свинца или из химически чистого алюминия. Покрываемые детали в электрохимическом процессе играют роль анода, поэтому он получил такое название. Они закрепляются или подвешиваются в гальванической емкости, при этом между катодом и анодом должен присутствовать большой слой электролита – кислотного раствора.

На детали подается электрический ток со следующими параметрами: постоянный ток силой 1,0 – 2,5 А/дм2, переменный – 3,0 А/дм2. Продолжительность обработки зависит от размеров деталей. Мелкие предметы получают необходимый слой оксидной пленки толщиной 4-5 микрон уже за несколько минут, более крупные изделия необходимо держать под действием электрического тока в течение часа.

Мелкие предметы получают необходимый слой оксидной пленки толщиной 4-5 микрон уже за несколько минут, более крупные изделия необходимо держать под действием электрического тока в течение часа.

После завершения процесса детали извлекают из гальванической ванны и промывают под проточной водой, после этого они проходят нейтрализацию. Их погружают в отдельную емкость с 5%-ным аммиачным раствором. Дополнительно может быть проведена финишная обработка путем погружения в раствор бихромата калия. Он придает изделиям характерный зеленоватый оттенок и обеспечивает повышенную стойкость к коррозии.

Что дает анодирование алюминия?

В результате электрохимической обработки металл приобретает особые свойства и преимущества:

- Неподверженность коррозии. Обработанные изделия приобретают высокую стойкость к агрессивным воздействиям внешней среды.

- Долговечность. Пленки из хрома или цинка способны отслаиваться со временем, а оксидная пленка образуется непосредственно из самого металла, поэтому она не может отслоиться.

- Улучшение декоративных качеств. Металл долгое время сохраняет приятный блеск, на нем не появляются темные пятна. В процессе могут участвовать различные красители, благодаря чему покрытию придаются самые разнообразные оттенки.

- Пригодность для вторичной переработки. При анодировании не применяются дополнительные наслоения металлов и других химических веществ, поэтому детали можно перерабатывать и использовать вновь.

Все эти плюсы обеспечили методу широкое применение. Анодирование используется повсеместно для обеспечения долговечности металлических изделий и предотвращения коррозии. Метод считается относительно недорогим, поэтому он лишь незначительно увеличивает стоимость готовых изделий.

Возможности применения анодированного алюминия

Анодированные детали используются в самых разнообразных сферах. Этим способом обрабатываются предметы интерьера, посуда, поручни и другие изделия, которые используются каждый день. Также этот процесс используют для навесных алюминиевых фасадов – они приобретают повышенную стойкость к внешним атмосферным воздействиям.

Анодирование применяют для защиты от коррозии деталей различной техники. Это комплектующие автомобилей, самолетов, судов, всевозможных летательных аппаратов. Обработка увеличивает прочность и обеспечивает повышенную стойкость к нагрузкам.

Анодированный алюминий: технологии и преимущества

Анодированный алюминий (anodized aluminum) – металл с покрытием, которое способно предупреждать окисление алюминия на открытом воздухе и защищать его от возможных механических повреждений. Анодированное покрытие делает алюминиевое изделие, например, лист из алюминия или алюминиевый швеллер, пригодным к окрашиванию.

Способы анодирования

Анодирование алюминия или анодное окисление – процесс создания на поверхности металла оксидной пленки. В общих чертах техническая операция происходит так: алюминиевое изделие погружают в ХотСтилость с кислым электролитом, чаще всего это раствор (250-300 г/л) 20% серной кислоты, и соединяют с положительным полюсом источника тока плотностью 10-50 мА/см 2 при напряжении источника до 100 В. Температурный диапазон проведения процесса может колебаться от -20 о С до +20 о С. Выбранная температура оказывает непосредственное влияние на плотность и оттенок будущего оксидного слоя: при плюсовой – слой рыхлый и тонкий, легко поддается окрашиванию любым красителем; при минусовой – слой толстый с естественной окраской (желтые тона).

Температурный диапазон проведения процесса может колебаться от -20 о С до +20 о С. Выбранная температура оказывает непосредственное влияние на плотность и оттенок будущего оксидного слоя: при плюсовой – слой рыхлый и тонкий, легко поддается окрашиванию любым красителем; при минусовой – слой толстый с естественной окраской (желтые тона).

В производственных условиях анодирование проводят тремя способами:

- теплое анодирование – технология отличается сравнительной простотой. Используется один электролит (серная кислота). Проводится при комнатной температуре с использованием органических красителей. Этот способ позволяет достичь требуемого цветного покрытия. При определенных манипуляция возможно получить несколько цветовых оттенков на одной поверхности. Алгоритм: изделие из алюминия, предварительно обезжирив, подвешивают и тщательно фиксируют, анодируют до молочного цвета, а затем промывают в холодной воде. Окрашивание производится в горячем растворе с последующим закреплением;

- холодное анодирование – проводится при температуре от -10 о С до +10 о С.

Используется один электролит (серная кислота). Применение органических красителей невозможно, окрашивание происходит как естественный процесс. Конечный цвет зависит от состава алюминиевого сплава и может колебаться от зеленого до черного. Алгоритм: изделие из алюминия обезжиривают, подвешивают и тщательно фиксируют, анодируют до образования плотной пленки, промывают теплой или холодной водой и закрепляют проваркой в дистиллированной воде.

Используется один электролит (серная кислота). Применение органических красителей невозможно, окрашивание происходит как естественный процесс. Конечный цвет зависит от состава алюминиевого сплава и может колебаться от зеленого до черного. Алгоритм: изделие из алюминия обезжиривают, подвешивают и тщательно фиксируют, анодируют до образования плотной пленки, промывают теплой или холодной водой и закрепляют проваркой в дистиллированной воде.

Важно: для получения твердого и износостойкого покрытия необходимо тщательно охладить изделие.

Преимущества алюминия с анодированным покрытием

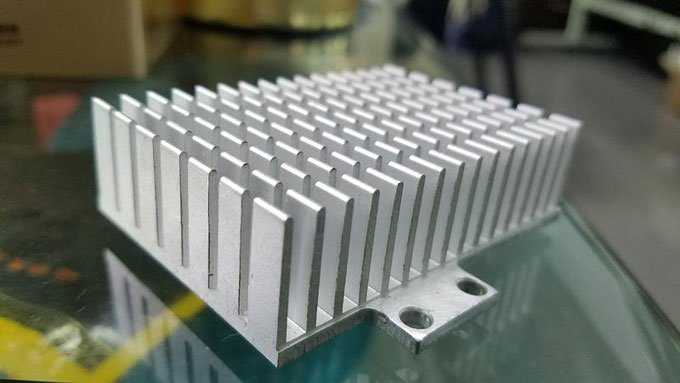

Алюминий обладает отличными техническими свойствами: высокая тепло- и электропроводимость, достаточная стойкость к коррозии, легкость механической обработки. Прибегают к анодированию с целью повысить устойчивость металла к коррозии для возможности эксплуатации в агрессивных средах.

Прибегают к анодированию с целью повысить устойчивость металла к коррозии для возможности эксплуатации в агрессивных средах.

Характеристики анодированного алюминия:

- повышенная стойкость к износу и коррозии;

- высокие теплоизоляционные показатели;

- повышенная устойчивость к атмосферным воздействиям;

- высокая светоотражающая способность;

- не подвержен образованию трещин и шероховатостей на поверхности;

- устойчивость к повышенным нагрузкам;

- декоративный внешний вид;

- длительный срок эксплуатации;

- легкость в обработке.

Стоит отметить, что анодированный алюминий – экологически чистый материал, который даже под воздействием УФ-лучей не выделяет вредные газы.

Применение анодированного алюминия

Устойчивость к повышенным нагрузкам и легкий вес делает анодированный алюминий отличной альтернативой тяжелым металлам при возведении металлоконструкций.

А благодаря устойчивости к агрессивным средам анодированный алюминий востребован в судостроении – профили судовых иллюминаторов изготавливают только из анодированного алюминия. Кроме этого, детали из алюминия, который был подвержен анодированию применяют в:

Кроме этого, детали из алюминия, который был подвержен анодированию применяют в:

- светотехнике;

- дизайне и архитектуре;

- строительстве: остекленение фасадов, крыш и т.д.;

- производстве бытовых приборов, акустических систем;

- производстве мобильных устройств;

- мебельном производстве.

Незаменим анодированный алюминий для эксплуатации в агрессивных вредах.

Интересный факт: Библиотека Нью-Бодлеан, что в Оксфорде, была построена в 30-х годах прошлого столетия. Элементы здания из анодированного алюминия до сих пор находятся в отличном состоянии.

Заказать и купить анодированные алюминиевые листы Вы можете в нашей компании ХотСтил. Мы реализуем алюминиевые листы из сплава EN AW-5005, алюминиевые трубы из сплава EN AW-6060, алюминиевые профили из сплава EN AW-6060 и гарантируем качество изделий. Вся продукция поставляется с соответствующей документацией.

Анодирование алюминия: создание прочного оксидного слоя, стойкого к коррозии и механическому воздействию

Что такое анодирование алюминия?

Если Вас интересуют услуги анодирования алюминия, заполните нижеследующую форму либо обратитесь к нашей статье в разделе “Услуги”: Анодирование алюминия, цветное анодирование алюминия.

Анодирование – это метод обработки, который изменяет химию поверхности различных материалов, в частности, металлов. Анодированная поверхность придает металлу ряд новых свойств, дополнительную защиту от коррозии, повышение долговечности, в частности, лучшую устойчивость к царапинам, и, конечно, эстетический внешний вид. Поскольку алюминий так широко используется в сотнях отраслей промышленности, имеет смысл анодировать алюминий, чтобы он приобрел новые свойства.

Само покрытие может иметь толщину от 0,00393701 до 0,03937012. В отличие от других покрытий анодирование алюминия сохраняет естественный блеск металлов, его текстуру и эстетику самого металла.

История анодирования

Анодирование металлов впервые было использовано в промышленном масштабе в 1923 году. Первоначально оно было создано для защиты от коррозии деталей из дюралюминия в кораблестроительной промышленности. Очевидно, эта обработка использовалась, поскольку части морских транспортных судов требовали жесткого защитного покрытия, невосприимчивого к соленому, бурному морю.

Изначально процесс был основан на хромовой кислоте и был назван процессом Бенгуа-Стюарта, он был отмечен как стандарт обработки для сил британской армии DEF STAN 03-24 / 3. Этот процесс все еще используется сегодня, несмотря на устаревшие требования сложного цикла напряжения, которые теперь считаются ненужными.

К 1927 году этот процесс получил развитие, и был запатентован новый процесс анодирования в серной кислоте. Серная кислота остается наиболее распространенным анодирующим электролитом и по сей день.

Японцы использовали анодирование щавелевой кислотой с 1923 года, и оно было широко применено немцами, особенно в архитектурных решениях. Анодирование алюминиевых профилей широко использовалось в архитектуре в 1960-х и 70-х годах.

Процесс анодирования

Перед конкретно анодированием алюминий должен проследовать по следующему технологическому процессу:

Анодируемую деталь необходимо сначала очистить, чтобы удалить все включения масел, полирующих составов и других примесей. Это делается путем погружения в водный раствор, который содержит мягкие кислоты или щелочи вместе с различными моющими средствами.

Это делается путем погружения в водный раствор, который содержит мягкие кислоты или щелочи вместе с различными моющими средствами.

Предварительная обработка.

Этот этап в основном для эстетических целей, он улучшает внешний вид поверхности перед этапом анодирования. Самая распространенная предварительная обработка это травление, при котором поверхность приобретает атласный или яркий оттенок, что дает яркий блестящий оттенок.

Анодирование.

Анодирование алюминия – это электрохимический процесс. Проще говоря, он включает извлечение алюминиевого сплава и погружение его в большой резервуар, заполненный раствором электролита. Чаще всего это раствор на основе серной кислоты и дистиллированной воды. Хотя точный тип используемой кислоты зависит от области применения. Электрический ток проходит через алюминиевую часть, в этом случае алюминий действует как анод.

Катод производят из алюминия или свинца и также помещают в гальваническую ванну. Вода расщепляется, высвобождая кислород на поверхности алюминия, а затем объединяется, образуя покрытие, тонкий прозрачный слой оксида алюминия. Толщина этого покрытия определяется уровнем электрического тока, а также количеством времени, в течение которого он подается.

Толщина этого покрытия определяется уровнем электрического тока, а также количеством времени, в течение которого он подается.

Цветное анодирование

Когда вы думаете об анодировании алюминия, в первую очередь, это поверхность яркого цвета. Цвет может быть нанесен 2 способами:

- Интегральное нанесение цвета.

Этот процесс окрашивания алюминия дает желаемый цвет, когда анодирование проводится в ванне. Этот процесс дает алюминию более стойкое к истиранию покрытие, но недостатком является стоимость: просто требуется гораздо больше электроэнергии, что делает его более дорогим вариантом.

Электролитическая окраска.

Этот вид обработки придает цвет алюминиевой детали, потому что процесс анодирования создает стабильные и устойчивые поры на поверхности алюминия, а краситель просто заполняет эти поры. Металл погружается в ванну, которая содержит неорганическую соль металла. Ток подается и откладывает соль металла в основании пор.

Уплотнение оксидной пленки

Перед тем, как использовать анодированную деталь, необходимо закрыть поры окрашенного металла. Если оставить его “незапечатанным”, поверхность деталей будет подвержена повреждениям. Части, которые не нуждаются в окрашивании, все еще имеют этот шаг, чтобы повысить устойчивость к коррозии и истиранию при сохранении естественного цвета металла.

Если оставить его “незапечатанным”, поверхность деталей будет подвержена повреждениям. Части, которые не нуждаются в окрашивании, все еще имеют этот шаг, чтобы повысить устойчивость к коррозии и истиранию при сохранении естественного цвета металла.

Для чего используется анодирование алюминия?

Преимущества анодированного алюминия, такие как устойчивость к коррозии и истиранию, в сочетании с удивительным внешним видом из огромной цветовой гаммы открывают множество областей применения. Возможности анодирования алюминия для коммерческих, промышленных и потребительских отраслей безграничны:

- Архитектурные панели;

- Витрины;

- Вентилируемые фасады;

- Кровельные системы;

- Холодильники;

- Сушильные машины;

- Телевизоры;

- Кофемашины;

- Светильники;

- Оконные рамы;

- Сантехника;

- Двери;

- Охладители;

- Сковороды;

- Грили;

- Тележки для гольфа;

- Лодки;

- Туристическое оборудование;

- Рыболовное снаряжение;

- Комплектующие для автомобилей;

- Колпаки на колеса;

- Фирменные таблички;

- Аэрокосмические панели;

- Солнечные панели;

- Электронные изделия;

- Огнетушители;

- Фотооборудование;

- Телефоны;

- Дизайн интерьера;

- Искусство.

Воздействие на окружающую среду

Анодирование алюминия – один из самых экологически чистых процессов обработки металла. В процессе используются только очень небольшие количества тяжелых металлов, галогенов или органических соединений. Процесс окрашивания не приводит к образованию ЛОС или тяжелых металлов. Возможность вторичной переработки анодированного и окрашенного алюминия эквивалентна стандартному алюминию с точки зрения воздействия на окружающую среду. Отходы процесса анодирования легко перерабатываются для производства квасцов, разрыхлителя, газетной бумаги и косметики. Отходы могут также использоваться для удобрения и в промышленных очистных сооружениях.

Виды поверхностной обработки – PBS

Анодирование алюминия

Стойкость, жесткость и износостойкость материала

Анодирование (анодное окисление) – это поверхностная обработка алюминия, отличающаяся отличной коррозионной стойкостью и в зависимости от типа анодирования – и важными функциональными свойствами (жесткость, износостойкость).

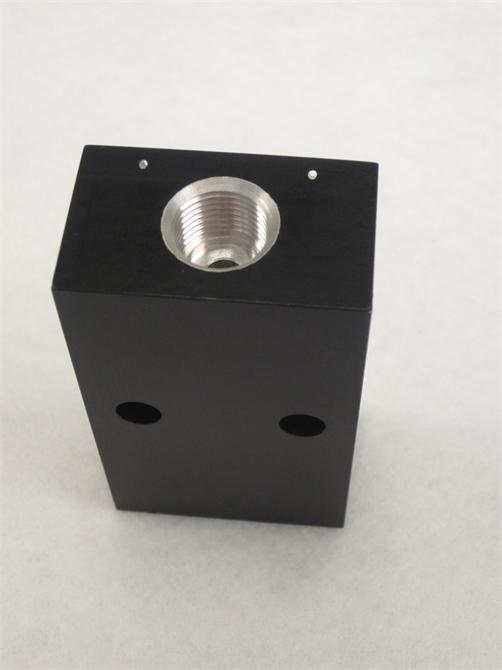

Полностью автоматизированная линия с возможностью записи всего процесса обеспечивает высокое качество анодированных деталей даже при серийном производстве. Твердое анодирование в серной кислоте – анодирование алюминия и его сплавов с толщиной слоя 5 ÷ 100 мкм. Возможность выбора окрашивания E0 или E6 (сатиновое окрашивание, гарантирующее окончательный матовый вид), окрашивание в черный цвет и герметизацию.

Естественное анодирование в серной кислоте (декоративное) – анодирование алюминия и его сплавов без окраски или с дополнительной окраской черным цветом толщиной слоя 10–25 мкм с последующим уплотнением анодированного слоя в деминерализованной воде со специальной уплотнительной добавкой.

Анодирование алюминия и его сплавов в хромовой кислоте (chromelox) с последующим уплотнением в деминерализованной воде или в растворе дихромата калия. Шар толщиной мин. 3 мкм.

Свойства и цветовое исполнение

Избранный тип анодирования определяет вид и свойства поверхностного слоя (т. е цель его использования). При твердом анодировании возникает твердый, непроводимый слой, обладающий высокой стойкостью к механическим повреждениям. Тип используемого сплава и толщина слоя – это важные аспекты, определяющие окончательный цвет (оттенки коричневого, оливкового зеленого, темно-серого…). Естественным анодированием в серной кислоте возникают прозрачные, непроводимые слоя, пригодные для декоративного использования. Слои, возникшие при твердом естественном анодировании мы можем дополнительно окрасить в черный цвет. Анодирование в хромовой кислоте применяется, главным образом, в авиационной и военной промышленности, благодаря высокой стойкости нанесенного слоя к коррозии нанесенного слоя. Возникшие слоя имеют светло-серый цвет и пригодны в качестве основания под лакировку. Мы предлагаем заказчикам анодирование широкой гаммы алюминиевых сплавов в различных слоях.

е цель его использования). При твердом анодировании возникает твердый, непроводимый слой, обладающий высокой стойкостью к механическим повреждениям. Тип используемого сплава и толщина слоя – это важные аспекты, определяющие окончательный цвет (оттенки коричневого, оливкового зеленого, темно-серого…). Естественным анодированием в серной кислоте возникают прозрачные, непроводимые слоя, пригодные для декоративного использования. Слои, возникшие при твердом естественном анодировании мы можем дополнительно окрасить в черный цвет. Анодирование в хромовой кислоте применяется, главным образом, в авиационной и военной промышленности, благодаря высокой стойкости нанесенного слоя к коррозии нанесенного слоя. Возникшие слоя имеют светло-серый цвет и пригодны в качестве основания под лакировку. Мы предлагаем заказчикам анодирование широкой гаммы алюминиевых сплавов в различных слоях.

| Поверхностная обработка | Макс. размеры детали (мм) |

| Твердое анодирование | 1850 x 850 x 550 |

| Твердое черное анодирование | 1850 x 850 x 550 |

| Естественное анодирование | 1850 x 850 x 550 |

| Естественное черное анодирование | 1850 x 850 x 550 |

| Анодирование в хромовой кислоте | 1850 x 850 x 550 |

Защита материала от коррозии

При гальванической оцинковке возникает на поверхности детали слой цинка, который отличается отличной защитой от коррозии. Слой цинка в целях повышения стойкости к коррозии пассируется синей или желтой пассировкой (обе без Cr6+).

Слой цинка в целях повышения стойкости к коррозии пассируется синей или желтой пассировкой (обе без Cr6+).

Оцинковка в щелочном растворе без цианида с последующей синей или желтой пассировкой.

Никелирование

Высокий блеск и жесткость

Гальваническое никелирование создает на деталях слой с характерным высоким блеском и большой жесткостью. Поэтому данные слоя никеля используются в качестве декоративного поверхностного слоя или в качестве функциональной поверхностной обработки с высокими требованиями к коррозиестойкости и механическому износу.

Блестящее никелирование на подвесках.

Лужение

Стойкость к коррозии при воздействии воды и гигиеническая безвредность

При блестящем лужении происходит удаление сильно блестящего слоя олова на деталях из железа, меди и сплавов меди (бронза, латунь). Слой олова придает основному материалу хорошую стойкость к коррозии, улучшает спаиваемость и электропроводность металлизированных деталей. Нанесенный слой олова безвреден для здоровья, это используется в пищевой промышленности.

Слой олова придает основному материалу хорошую стойкость к коррозии, улучшает спаиваемость и электропроводность металлизированных деталей. Нанесенный слой олова безвреден для здоровья, это используется в пищевой промышленности.

Глянцевое лужение на подвесках.

Чернение

Декоративная поверхностная обработка

Черные окислительные слои, созданные на стали, используются, главным образом, в качестве декоративной поверхностной обработки – напр. на охотничьем оружии, на оптических запчастях и т.п. Толщина возникшего слоя составляет всего 0,5 ÷ 0,8 мкм, из этого следует только минимальная защита в нормальной атмосфере. Поэтому необходимо пропитать возникший слой пригодным консервирующим средством.

Почернение на подвесках. Полностью автоматизированная линия с возможностью записи целого процесса обеспечивает высокое качество анодированных деталей при серийном производстве.

| Поверхностная обработка | Макс. размеры детали (мм) размеры детали (мм) |

| Гальваническое никелирование | 1200 x 750 x 350 |

| Гальваническое лужение | 1200 x 750 x 350 |

| Оцинковка с синим и желтым хроматом | 1200 x 750 x 350 |

| Почернение | 1200 x 650 x 350 |

Почему выгодно сотрудничать с нами?

Непрерывная работа, высокая производительность и эффективность

Квалифицированный и ответственный персонал нашего гальванического цеха содействует высокоэффективному процессу нашей гальванической обработки поверхностей алюминия, стали, нержавеющей стали и меди.

Процесс тщательного контроля за ходом выполнения заказа

Благодаря регулярному и непрерывному контролю. Наше покрытие поверхностей характеризуются точной обработкой и высоким качеством.

Что такое анодированный алюминий — предназначение, виды и способы создания

Содержание

- 1 Предназначение анодирования

- 2 Теплое анодирование

- 3 Холодное анодирование

- 4 Технология анодирования

- 4.1 Подготовительный процесс

- 4.2 Химическая обработка

- 4.3 Закрепление

- 5 Типичные ошибки при анодировании

- 5.1 Температура электролита

- 5.2 Анодная плотность

- 5.3 Катодная плотность

- 5.4 Контакт детали с подвеской

- 6 Анодирование алюминия и его виды

В настоящее время алюминий широко используется в различных целях благодаря своим характеристикам. Он очень легко поддается обработке, и при высокой прочности имеет сравнительно небольшой вес. Но у него есть существенный минус – легкое окисление, из-за чего металл теряет свою внешнюю привлекательность. Для избавления от этого недостатка используется технология анодирования.

Прежде чем разобраться в технологии, нужно разобраться, что такое анодированный алюминий. Во время процесса анодирования или же анодного оксидирования происходит появление оксидной пленки на поверхности образца за счет химического взаимодействия. При анодировании участок, подвергшийся окислению, не разрушается, а становится прочнее. За счет этого процесс похож на воронение.

Во время процесса анодирования или же анодного оксидирования происходит появление оксидной пленки на поверхности образца за счет химического взаимодействия. При анодировании участок, подвергшийся окислению, не разрушается, а становится прочнее. За счет этого процесс похож на воронение.

Содержание

- Предназначение анодирования

- Теплое анодирование

- Холодное анодирование

- Технология анодирования

- Подготовительный процесс

- Химическая обработка

- Закрепление

- Типичные ошибки при анодировании

- Температура электролита

- Анодная плотность

- Катодная плотность

- Контакт детали с подвеской

- Анодирование алюминия и его виды

Предназначение анодирования

Кислород является сильным природным окислителем, поэтому множество металлов реагирует с ним, образуя соответствующие оксиды. Но пленка природных оксидов зачастую очень тонкая и совсем не защищает металл. Благодаря анодировке эта пленка упрочняется, что позволяет защитить металл от разнообразных агрессивных воздействий внешней среды. Кроме этого, анодированный образец становится гораздо красивее, без дефектов поверхности, и его становится легче обрабатывать, например, красить.

Кроме этого, анодированный образец становится гораздо красивее, без дефектов поверхности, и его становится легче обрабатывать, например, красить.

Анодированный алюминий используется во многих областях промышленности, например, для изготовления лестниц, поручней, высокопрочной фурнитуры. Обработанный металл не оставляет следов на руках. Его используют для изготовления отражателей света, например, в прожекторах, а также для нагревательных рефлекторов.

Теплое анодирование

Одним из наиболее простых в исполнении процессов считается теплое анодное окисление. С его помощью можно окрасить поверхность металла. Но при простоте исполнения, у такой технологии есть существенный недостаток – получаемый алюминиевый профиль достаточно хрупок и может подвергаться коррозии. Более того, при ошибках в работе полученное покрытие может легко стираться даже при проведении по образцу рукой. Поэтому теплое анодирование чаще всего используют как основу для дальнейших манипуляций, например, покрытие этого профиля прочной эпоксидной краской.

Холодное анодирование

За счет высокой эффективности данный процесс стал очень популярным для выполнения в домашних условиях. Суть метода заключается в том, что слой со стороны металла увеличивается за счет растворения с внешней стороны. Отличительной чертой данной технологии является необходимость поддержания низкой температуры. Также есть недостаток – это отсутствие возможности использования органических красителей.

В целом процесс состоит из следующих этапов:

- подготовка и закрепление детали;

- анодирование;

- промывка;

- закрепление слоя посредством обработки.

Технология анодирования

На первом этапе необходимо приготовить алюминиевые ванные. Они могут быть пластиковые, но тогда изнутри ее нужно покрыть алюминиевой фольгой. Должна быть теплоизоляция во избежание нагрева реакционной смеси. Затем необходимо изготовить катод из свинцовых листов. Важно помнить, что площадь полученного катода должна быть в два раза больше, чем площадь поверхности обрабатываемой детали. На фото изображена алюминиевая ванная.

На фото изображена алюминиевая ванная.

Подготовительный процесс

Прежде чем приступать к анодировке алюминия, необходимо тщательно очистить образец. На нем не должно быть никаких загрязнений. Поверхность обезжиривают и удаляют предыдущий слой металлического оксида, так как его наличие способно помешать равномерному образованию нового покрытия. После удаления всех загрязнений и шлифовки образец окунают в щелочной раствор для того, чтоб на поверхности образовались микропоры, которые увеличили бы плотность поверхности. Эта процедура похожа на травление.

Химическая обработка

В ванную помещают электролит, в качестве которого могут быть растворы как неорганических кислот, например, серной и хромовой, так и органических – щавелевой и сульфосалициловой. Чаще всего используют хромовую кислоту или щавелевую, особенно если необходимо получить окрашенное покрытие. Данные электролиты используются в производственных, хорошо оборудованных помещениях.

В домашних условиях для обеспечения безопасности в качестве электролитов используют содовые растворы.

От состояния электролита напрямую зависит качество анодирования, из-за чего следует внимательно отнестись к его выбору и подготовке.

Закрепление

После процедуры анодного окисления на образце появляются поры различного диаметра, которые необходимо закрыть, чтобы добиться прочности. Для этого необходимо или опустить деталь в горячую пресную воду, обработать паром или поместить его в «холодный раствор».

Но если же изделие после анодировки было покрыто краской, то закреплять не нужно, так как краска закроет образовавшиеся поры.

Типичные ошибки при анодировании

Если не соблюдать все правила анодирования, то полученное покрытие не будет прочным к воздействию извне и держать краску. Кроме этого, необходимо соблюдать технику безопасности. Обязательно наличие защитной одежды, перчаток и очков.

Температура электролита

От температуры электролита зависит то, какой получится окраска детали. Если температура будет слишком низкой, то сопротивление электролита будет слишком высоким и для поддержания плотности тока трудно будет установить необходимое напряжение. Но устанавливать напряжение порядка 100 Вольт небезопасно в домашних условиях, поэтому лучше всего будет поддерживать правильную температуру – около -10°С. Если температура будет слишком высокой, то покрытие будет слабо держаться, и окрашивание будет мутного оттенка.

Но устанавливать напряжение порядка 100 Вольт небезопасно в домашних условиях, поэтому лучше всего будет поддерживать правильную температуру – около -10°С. Если температура будет слишком высокой, то покрытие будет слабо держаться, и окрашивание будет мутного оттенка.

Анодная плотность

Процесс образования анодного покрытия идет довольно медленно. Если плотность будет слишком низкая, то слой будет хоть и относительно прочным, но мутно-белого цвета.

Оптимальной плотностью является 2-2,2 А на квадратный дециметр. Это обеспечит страховку в случае возможных ошибок. Не стоит увеличивать ток, так как на образце могут возникнуть дефекты. Увеличивать плотность тока можно только в случае, если электролит хорошо перемешивается и существует хороший отвод тепла от детали.

Катодная плотность

Катодную плотность тоже необходимо поддерживать в необходимых пределах, иначе деталь может повредиться, особенно если она больших размеров. Если размер катода будет слишком мал, то силовые линии тока будут распределяться неравномерно, и именно поэтому на детали могут появляться различные дефекты и пробоины. Поэтому используются катоды по размеру в два раза больше, чем поверхностная площадь образца.

Поэтому используются катоды по размеру в два раза больше, чем поверхностная площадь образца.

Контакт детали с подвеской

Для достижения нужной силы тока деталь должна хорошо контактировать с подвеской. Иногда рекомендуется обматывать образец проволокой, но это ненадежно. Хороший зажим должен состоять из алюминиевой резьбовой контактной шпильки, это позволит тщательно прижать электрод к детали.

Анодирование алюминия и его виды

Помимо вышеперечисленных способов анодирования, применяются и другие виды: твердое, микродуговое и цветное.

В процессе твердого анодного окисления используют смесь нескольких электролитов, например, кислот. Данный процесс часто применяется для изготовления микропленок в промышленности, например, в машиностроении, изготовлении приборов и т.д, где высокая прочность изделия является необходимым требованием.

При микродуговом оксидировании происходит не только окисление поверхности металла, но и ряд других электрических процессов, за счет чего покрытия получаются очень качественные и с высокой способностью к адгезии.

Задача цветного анодирования очень проста – изменить цвет детали. Для этого применяют разнообразные методы:

- Метод адсорбции, во время которого деталь погружается в ванную с электролитом.

- Интегральное окрашивание. Во время этого процесса используется смесь электролита и органических солей.

- Интерференционное окрашивание. В этом методе создается специальный светоотражающий слой, что приводит к большему разнообразию цветовой гаммы.

- Электролитическое окрашивание (черное анодирование). Состоит из двух этапов – получения пленки, а затем ее погружение в кислый солевой раствор. Окраска полученного изделия в этом методе варьируется от черного до бронзового, поэтому такой вид окрашивания используется в различных областях строительства.

Анодированный алюминий, что это такое — анодное покрытие

Содержание

- Что такое анодирование

- Технология анодирования

- Тёплое анодирование

- Холодное анодирование

- Для чего анодируют алюминий и как его применяют

- Металлические защитные покрытия (анодные, катодные).

- Анодирование алюминиевых профилей

- Дефекты анодирования: основные типы

- Тип 1 – Полосы: прессование и качество слитков

- Тип 2 — Полосы: механическая подготовка поверхности

- Тип 3 – Коррозионные дефекты

- Тип 4 — И не полосы, и не коррозия

- Источники дефектов анодирования

- Литье и прессование

- Анодирование

- Сотрудничество литейщика, прессовщика и анодировщика

- Land Rover Defender Железяка › Бортжурнал › Покраска алюминия

Что такое анодирование

Процессом анодирования называется электролитическая химическая реакция металла с окислителем. Тонкий слой оксида наносится на металлическую поверхность, которая в процессе реакции исполняет роль анода. За счёт поляризации в электролитической проводящей среде тонкой оксидной плёнкой можно покрывать как чистые металлы, так и различные сплавы. Оксидный слой эффективно защищает от коррозии и выгорания при воздействии прямых солнечных лучей. Наиболее востребованы в промышленности подвергшиеся анодированию сплавы алюминия и магния.

Оксидный слой эффективно защищает от коррозии и выгорания при воздействии прямых солнечных лучей. Наиболее востребованы в промышленности подвергшиеся анодированию сплавы алюминия и магния.

Конечной целью анодирования является создание на поверхности листа алюминия так называемой АОП – анодной оксидной плёнки. Она выполняет две основные функции:

- Защита от внешних воздействий;

- Украшение.

Во втором случае в проводящую среду добавляются красители различных цветов со строго определённым химическим составом.

Первыми внедрили в производство промышленное анодирование алюминия инженеры из Великобритании. Созданный таким способом лёгкий и прочный металл начали применять в авиационной промышленности. Позже появился стандарт анодирования металла, который успешно применяется в современном авиастроении. Он имеет номенклатурную маркировку DEF STAN 03-24/3.

В состав покрытия входят два компонента:

- органический;

- анодно-хромовый.

Краска, нанесённая в соответствии со стандартом, очень устойчива к истиранию и другим механическимповреждениям.

Технология анодирования

На сегодняшний день наибольшее распространение получил процесс сернокислого анодирования алюминия. Его суть в следующем:

- Деталь и катод, изготовленный из свинца, помещаются для очистки от примесей и масел в ванну с электролитом – серной кислотой h3 SO4. Показатели физических величин: плотность раствора – 1 200-1 300 г/л; плотность тока в процессе анодирования – 10-50 мА/см²; напряжение источника – 50-100 В.; температура электролита – 20-30 °C (при последующем окрашивании – не более 20 °C).

- Производится окончательная промывка в растворе каустика.

- На поверхности детали из алюминия создаётся тончайший оксидный слой.

Скорость роста анодного слоя на поверхности металла неравномерна и очень невысока. Оптимальное количество окрашенного окисла наносится по достижении плотности тока 1,5-1,6 А/дм². При меньших показателях слой получается практически бесцветным. Большие значения катодной плотности (отношения размера катода к величине обрабатываемой поверхности) вызывают затруднения при обработке массивных деталей – появление прогаров и растравливание. Оптимальная площадь катода – х2 по отношению к размеру обрабатываемой детали.

Оптимальная площадь катода – х2 по отношению к размеру обрабатываемой детали.

Также очень важно контролировать зажим и электрический контакт детали с подвеской.

Кроме серной кислоты в качестве электролита при анодировании могут использоваться другие вещества и соединения:

- щавелевая кислота;

- органические соединения и смеси;

- ортофосфорная кислота.

- хромовый ангидрид.

Технология процесса при этом не изменяется. Конечной целью при выборе электролитической среды является получение слоя с определёнными физическими характеристиками перед повторным окрашиванием.

Тёплое анодирование

Процесс тёплого анодирования осуществляется при температуре окружающей среды 15-20 °C. У деталей, обработанных таким способом, есть две отрицательные особенности:

- Не очень высокий показатель антикоррозионной стойкости. Контактируя с химически агрессивной средой или металлом, анодированный слой подвергается воздействию кислорода.

- Невысокая степень защиты от механических воздействий.

Острым наконечником вполне реально нанести анодированному слою механическое повреждение.

Острым наконечником вполне реально нанести анодированному слою механическое повреждение.

Процесс тёплого анодирования состоит из шести этапов:

- очистка поверхности детали от жира.

- закрепление на подвеске.

- анодирование до появления оттенка светло-молочного цвета.

- промывка холодной водой.

- окрашивание горячим раствором анилиновой краски.

- выдержка анодированного металла после окраски в течение 30 минут.

Слои плёнки, полученной методом теплого анодирования, получаются исключительно красивыми. Такой алюминий лучше использовать в конструкциях, не подвергающихся резким внешним воздействиям. Кроме того, анодированный слой является отличной основой для повторного окрашивания из-за высочайшего показателя адгезии красителей. Нанесённая краска будет держаться очень долго.

Холодное анодирование

Технология холодного нанесения анодного слоя предусматривает обработку алюминия при температуре от -10 до +10 °C. Качество металла, обработанного таким образом, несравненно выше, чем при тёплом анодировании.

Качество металла, обработанного таким образом, несравненно выше, чем при тёплом анодировании.

Алюминий получает отличные физические характеристики:

- высокую прочность.

- малую скорость растворения слоя.

- большую толщину плёнки.

При холодном анодировании нужно обязательно осуществить следующие процедуры:

- обезжиривание обрабатываемой поверхности.

- помещение детали на подвеску.

- анодирование до получения плотного оттенка.

- промывка в воде с любой температурой.

- закрепление анодного слоя на пару или в горячей дистиллированной воде.

Отличительной особенностью процесса является большое время принудительного охлаждения. После этого слой анодированного алюминия становится абсолютно невосприимчивым к воздействию агрессивных сред. Только титан спустя несколько десятков лет способен незначительно снизить физические характеристики полученного холодным способом анодированного алюминия.

Покрытие характеризуется исключительной красотой и износостойкостью. У технологии есть только один минус: при повторной окраске можно пользоваться только неорганическими соединениями.

У технологии есть только один минус: при повторной окраске можно пользоваться только неорганическими соединениями.

Для чего анодируют алюминий и как его применяют

Главная цель анодирования деталей, изготовленных из алюминия — повышение срока эксплуатации в условиях воздействия различных агрессивных сред.

Учитывая, что чистый алюминий обладает высоким сродством к кислороду, его коррозионная стойкость выше, чем у многих других лёгких металлов конструкционного назначения. Естественное окисление алюминия происходит при первом контакте с воздухом. Процесс же анодной обработки ещё больше увеличивает стремление обеих химических элементов создавать окислы, вступая в реакцию между собой.

Способность анодной плёнки отлично впитывать красители различного химического состава делают обработанный таким способом алюминий отличным декоративным материалом. Он широко применяется для внешней отделки интерьеров зданий и сооружений.

Незаменимы алюминиевые конструкции при создании:

- рекламных конструкций для культурно-спортивных мероприятий, выставок и шоу.

- информационных стендов для массовых акций, митингов, собраний.

Прекрасная светоотражающая способность анодированного алюминия сделала его незаменимым материалом при изготовлении дорожных знаков. Благодаря интерференции информация, нанесённая на знак при анодировании прекрасно видна автомобилистам в ночное время суток.

Рамы любительских велосипедов также изготавливаются из анодированных сплавов алюминия. На специальную одежду, которой пользуются велосипедисты в тёмное время суток, наносится тончайшая плёнка оксида алюминия. Благодаря этому силуэт легко разглядеть в темноте на почтительном расстоянии. С той же целью анодированный металл применяется при изготовлении отражающего слоя в прожекторных установках.

Отличные свойства анодированного алюминия позволяют использовать его для изготовления самого широкого круга номенклатуры деталей и узлов, применяемых в самых разных областях. Можно смело сказать: если принято решение изготовить что-то из обработанного таким способом металла, прочность и лёгкость конструкции не будет вызывать никаких сомнений!

Металлические защитные покрытия (анодные, катодные).

Неметаллические защитные покрытия. Электрохимические методы защиты от коррозии.

Методы защиты от коррозии можно объединить в следующие группы:

1) нанесение защитных покрытий и пленок;

2) изменение электрохимического потенциала защищаемого материала по отношению к среде на границе фаз;

3) модификация коррозионной среды.

Борьба с коррозией с применением защитных покрытий является наиболее распространенным способом. В качестве защитных применяют металлические и неметаллические покрытия.

Металлические покрытия могут быть выполнены из металла более или менее благородного, чем подложка. В связи с этим они делятся на две группы: катодные и анодные покрытия.

К катодным покрытиям относятся те покрытия, электрохимический потенциал которых в данных условиях больший, чем у защищаемого металла. На алюминий почти всегда наносят катодные покрытия. Покрытия из благородных металлов на стали имеют такой же характер. Катодные покрытия защищают металл только благодаря его изоляции от атакующей среды. Поэтому свою роль они выполняют только при наличии полной сплошности. Если в катодном покрытии образуется щель, то в условиях коррозии она становится катодом, а открытая часть защищаемого металла – анодным элементом. Анодная поверхность при этом значительно меньше, чем катодная. Электрохимическое разрушение металла концентрируется на небольшой поверхности. Учитывая опасности, кроющиеся в возможных несплошностях катодных покрытий, их делают сравнительно большой толщины.

Поэтому свою роль они выполняют только при наличии полной сплошности. Если в катодном покрытии образуется щель, то в условиях коррозии она становится катодом, а открытая часть защищаемого металла – анодным элементом. Анодная поверхность при этом значительно меньше, чем катодная. Электрохимическое разрушение металла концентрируется на небольшой поверхности. Учитывая опасности, кроющиеся в возможных несплошностях катодных покрытий, их делают сравнительно большой толщины.

Анодные покрытия – это покрытия, выполненные из металла, у которого электродный потенциал меньше, чем у защищаемого металла. Для железа, работающего в малокислых или нейтральных растворах, анодными покрытиями являются цинк, алюминий. Защитные свойства анодных покрытий состоят не только в механической изоляции металла от коррозионной среды. Они заключаются еще и в электрохимическом воздействии. В случае нарушения покрытия и образования коррозионного элемента, защищаемый металл, являющийся катодом, не разрушается. Небольшие несплошности в анодных покрытиях не опасны.

Металлические покрытия наносят электроосаждением, погружением в расплавленные металлы, металлизацией напылением, химическим осаждением солей, диффузией и т. д. В последнее время все большее распространение получает нанесение покрытий в вакууме.

Неметаллические покрытия применяются в случае возникновения химической реакции металла в соответствующих средах. К ним, в частности, относят оксидные алюминиевые покрытия, полученные в ходе специального электролитического процесса. Фосфатные покрытия применяются в большинстве случаев с дополнительными защитными средами, как, например, краски, лаки и т. п. Фосфатирование стали состоит в погружении изделия в разбавленный раствор фосфорной кислоты и кислых фосфатов цинка или магния. В результате реакции образуется нерастворимый фосфат железа, который в ходе процесса плотно покрывает поверхность металла. К этой же группе относят керамические покрытия и стекловидные эмали. Эти покрытия достаточно стойки к воздействию минеральных и органических кислот. Их недостатком является повышенная хрупкость и низкая стойкость в условиях резких перепадов температуры.

Их недостатком является повышенная хрупкость и низкая стойкость в условиях резких перепадов температуры.

Одним из самых популярных способов защиты металла от коррозии является нанесение неметаллических составов. Это может быть пластик, керамика, каучук, битум, полиуретан, лакокрасочные составы и многое другое. Причем последние представляют собой наиболее широкий ассортимент и могут применяться в зависимости от условий среды, в которых будет использоваться изделие. Так выделяют лакокрасочные покрытия, устойчивые к действиям воды, атмосферы, химическим растворам и т. д.

К органическим покрытиям относятся разнообразные лакокрасочные материалы.

Знание механизма коррозии позволило создать методы коррозионной защиты путем наложения на металл такого потенциала, при котором он становится термодинамически устойчивым. К таким методам относятся катодная защита и уменьшение агрессивности среды, окружающей металлоконструкцию.

Катодная защита состоит в присоединении к защищаемой конструкции анода-протектора с более отрицательным электрохимическим потенциалом. Протектор (лат. protector – покровитель, защитник) и служит таким анодом, препятствующим разрушению защищаемого сплава; сам протектор при коррозии постепенно разрушается.

Протектор (лат. protector – покровитель, защитник) и служит таким анодом, препятствующим разрушению защищаемого сплава; сам протектор при коррозии постепенно разрушается.

Протектором может являться любой металл, имеющий по отношению к данному сплаву более отрицательный потенциал. Однако разница в потенциалах не должна быть слишком большой, чтобы при электрохимическом процессе не происходило быстрого разрушения протектора.

Протекторы представляют собой обычно небольшие пластинки, присоединяемые к защищаемой детали заклепками или болтами. Катодную или протекторную защиту широко применяют при защите от морской и подземной коррозии металлоконструкций, коммуникаций, трубопроводов, сосудов и т. д. В качестве анодов-протекторов для защиты стальных изделий обычно применяют сплавы магния или цинка. Защита может также осуществляться присоединением защищаемого металла к отрицательному полюсу постоянного тока.

Для уменьшения агрессивности окружающей среды в нее вводят добавки, называемые ингибиторами коррозии, которые или способствуют пассивации металла, или значительно снижают скорость его коррозии. Условием использования ингибиторов является эксплуатация изделия в замкнутой среде постоянного состава.

Условием использования ингибиторов является эксплуатация изделия в замкнутой среде постоянного состава.

Различают анодные и катодные ингибиторы. В качестве анодных ингибиторов коррозии используют различные вещества, образующие нерастворимые соединения на анодных участках. Одним из таких пассиваторов является хромпик К2Сr207, вводимый в количестве 2 – 3 г/л в раствор охлаждающей жидкости.

Катодные ингибиторы тормозят катодный процесс. К их числу относятся различные травильные присадки, добавляемые в количестве 1 – 2 % в кислоты для снятия окалины без разрушения основного металла.

Летучие ингибиторы, такие как нитрат натрия NaNO2, применяют для пропитки бумаги, в которую заворачивают детали, подлежащие хранению или транспортировке. Испаряясь, они насыщают окружающее детали пространство, создавая защитную газовую среду. Летучие ингибиторы отличаются высокой эффективностью. Стальные изделия, завернутые в бумагу, обработанную NaNO2, в условиях относительной влажности 85 % не ржавеют в течение 5 лет. Преимуществом летучих ингибиторов является отказ от применения защитных покрытий, удобство расконсервации и постоянная готовность деталей к немедленному использованию без дополнительной обработки.

Преимуществом летучих ингибиторов является отказ от применения защитных покрытий, удобство расконсервации и постоянная готовность деталей к немедленному использованию без дополнительной обработки.

Суть электрохимической защиты

К готовому металлическому изделию извне подключается постоянный ток (источник постоянного тока или протектор). Электрический ток на поверхности защищаемого изделия создает катодную поляризацию электродов микрогальванических пар. Результатом этого является то, что анодные участки на поверхности металла стают катодными. А вследствии воздействия коррозионной среды идет разрушение не металла конструкции, а анода.

Анодирование алюминия (анодное окисление, анодное оксидирование) является уникальным электролитическим процессом, который применяют для защиты поверхности прессованного алюминия от коррозии, а также придания ей привлекательного внешнего вида.

Под «анодированием алюминия» всегда подразумевают «сернокислое анодирование алюминия». Особенность анодирования в том, что в ходе химической подготовки поверхности алюминиевых профилей перед анодированием и самого процесс анодирования могут выявляться скрытые дефекты поверхности профилей или его неблагоприятная для анодирования металлургическая микроструктура.

Анодирование алюминиевых профилей

Конечное качество анодированных алюминиевых профилей оценивает производитель анодного покрытия, анодировщик, перед отправкой их заказчику и именно он отвечает за конечный результат. Между тем, причина возникновения дефектов может находиться совершенно в другом месте: у производителя слитков, литейщика, или производителя прессованных профилей, прессовщика. Часто возникают разногласия между этими тремя производителями в том, кто виноват в возникновении конкретного дефекта в конечном анодированном продукте.

Вопрос решается легче, если все трое исполнителей входят в одно и то же предприятие. Если же они принадлежат различным предприятиям, то могут возникать серьезные споры об ответственности за возникновение дефектов.

Однако с точки зрения обеспечения конечного высокого качества анодированных алюминиевых профилей ответственность этих трех производителей вполне определенная:

- Литейщик отвечает за однородность химического состава слитков-столбов, правильную технологию их разливки и гомогенизации.

- Прессовщик отвечает за качество прессования, термической обработки и внутрицеховых перемещений алюминиевых профилей, а также правильную их упаковку, хранение и транспортировку при доставке к анодировщику.

- Наконец, анодировщик отвечает за качество хранения алюминиевых профилей перед анодированием, подготовки их поверхности, анодирования, окрашивания и уплотнения анодного покрытия алюминиевых профилей, а также правильную их упаковку, хранение и транспортировку заказчику.

Дефекты анодирования: основные типы

Подробную классификацию дефектов бесцветного анодирования алюминиевых профилей представил Barry R. Ellard из фирмы Alcan в своей капитальной статье в материалах международного семинара Aluminum Extrusion Technology 2000 года. Она насчитывает около более 30 видов дефектов, которые объединены в четыре основных типа-категории по причинам их возникновения.

Тип 1 – Полосы: прессование и качество слитков

Эти дефекты анодированных профилей связаны с поперечной или продольной неоднородностью свойств материала (микроструктуры, химического состава, степени деформации). Эта неоднородность проявляется в виде продольных или поперечных полос на алюминиевых профилях с неоднородностью цвета или отражательной способности анодированной поверхности.

Эта неоднородность проявляется в виде продольных или поперечных полос на алюминиевых профилях с неоднородностью цвета или отражательной способности анодированной поверхности.

Дефекты анодирования: полосы от микроструктуры

Дефекты анодирования: полосы от структуры, геометрии и сварных швов

Дефекты анодирования: полосы от следов матрицы, сварочных швов и утяжин

О роли матрицы:

Дефект анодирования алюминия «полосчатость»

Полосы на анодированном профиле: роль матрицы и оптические эффекты

Тип 2 — Полосы: механическая подготовка поверхности

Эти дефекты возникают при механической подготовке поверхности алюминия перед анодированием, например, при полировке (рисунок 1) или шлифовании (рисунок 2).

Рисунок 1 — Дефекты механического полирования

Рисунок 2 — Дефекты шлифования

См. также Дефекты анодирования: полосы от полирования, шлифования, химической сегрегации

Тип 3 – Коррозионные дефекты

Дефекты анодирования алюминиевых профилей от воздействия различных видов коррозии: трения, общей, щелочной, кислотной, гальванической, хлоридной.

Дефекты анодирования: условия хранения и транспортирования

Дефекты анодирования: коррозия кислотная и щелочная

Дефекты анодирования: коррозия промывки и хлоридная коррозия

Тип 4 — И не полосы, и не коррозия

Дефекты неоднородности внешнего вида, отличные от «полосчатости» и «коррозионных дефектов». Обычно, это — пятна, «разводы», «блестки» и тому подобные «неполосчатые» дефекты. Из причины возникают на различных этапах технологии: от неравномерного охлаждения участком профиля на выходе из пресса до нарушений технологии анодирования.

Дефекты анодирования: «блестки», «прижог» и «потеря контакта»

Дефекты анодирования: неоднородность от графита, обезжиривания, травления

Источники дефектов анодирования

Каждый дефект имеет одного или двух «виновников» – литейщика, прессовщика или анодировщика. Для каждого дефекта важно знать:

- на каком из производственных этапов дефект зарождается и

- на каком производственном этапе дефект однозначно проявляется.

Литье и прессование

За дефекты алюминиевых профилей прессового происхождения, даже если их «первоисточник» находится в слитке-столбе, отвечает прессовщик. Он уже, в свою очередь, может предъявлять претензии к литейщику, менять его и/или ужесточать входной контроль слитков. Например, дефекты типа «полосчатость» могут иметь свои причины как у литейщика, например, из-за слишком толстого сегрегационного (или инверсного) поверхностного слоя слитка и недостаточной гомогенизации, так и у прессовщика — из-за слишком неравномерного течения металла через матрицу, смешивания в матрице различных сплавов или чрезмерно тонкого пресс-остатка.

Анодирование

Дефекты типа «полосчатость» может привнести и анодировщик, например, при чрезмерной механической обработке поверхности перед анодированием.

Производитель анодного покрытия обязан контролировать условия доставки алюминиевых профилей, их внутри- и междуцеховых перемещений, а также их хранения до и после анодирования. Дефекты могут возникать и в процессе самого анодирования, если нарушается его технология, например, слабо контролируется состав рабочих и промывочных ванн.

Дефекты могут возникать и в процессе самого анодирования, если нарушается его технология, например, слабо контролируется состав рабочих и промывочных ванн.

Сотрудничество литейщика, прессовщика и анодировщика

В большинстве случаев дефект анодирования нельзя обнаружить пока алюминиевый профиль не выйдет из линии анодирования, и процесс будет полностью завершен. К этому моменту на изготовление этого дефектного профиля уже безвозвратно потрачены материальные, энергетические и людские ресурсы, а исправить дефекты, как правило, уже невозможно. Поэтому важно понимать, что для обеспечения высокого качества необходимо тесное сотрудничество производителей анодированного профиля на всех этапах его изготовления: у литейщика, у прессовщика и у анодировщика.

Land Rover Defender Железяка ›

Бортжурнал ›

Покраска алюминия

Несколько лет назад пришлось столкнуться с проблемами покраски алюминиевых деталей.

Оказалось что дело это весьма не тривиальное.