Газотермическое напыление цинка: (, , ). – . (495) 638-07-16 . .

alexxlab | 01.11.1987 | 0 | Разное

Цинковая металлизация напылением – Цинковый портал

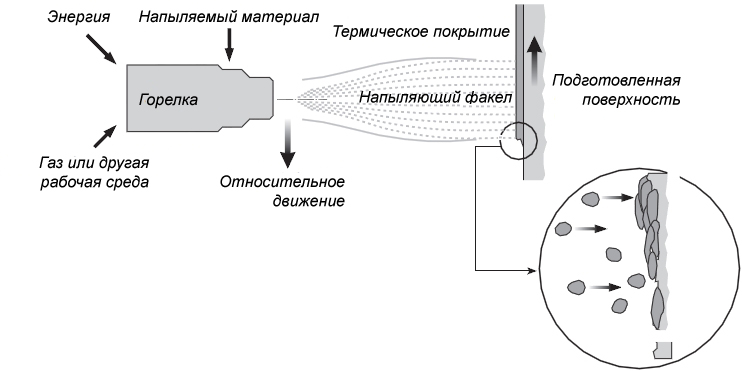

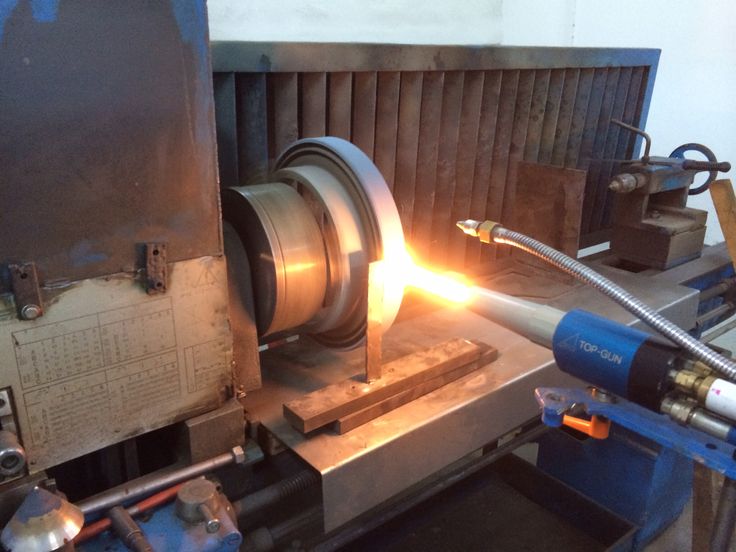

Цинковая металлизация напылением производится за счет нанесения расплавленного материала на обрабатываемую поверхность при помощи специального оборудования. Процесс цинковой металлизации напылением основан на технологии газотермического распыления. Защитный поверхностный слой формируется из дискретных частиц (чешуек), находящихся в расплавленном или пластичном состоянии.

Содержание

- 1 Цинковая металлизация напылением. Технология нанесения покрытия

- 2 Классификация способов цинковой металлизации напылением

- 3 Преимущества метода цинковой металлизации напылением

- 4 Цинковая металлизация напылением.Области применения изделий после оцинковки

Цинковая металлизация напылением. Технология нанесения покрытия

Газотермическое распыление включает в себя несколько последовательных технологических операций:

1) нагрев или расплавление каким-либо источником теплоты (в зависимости от используемого оборудования) напыляемого материала,

2) перенос дисперсионных (конденсированных) частиц газовым потоком,

3) формирование на обрабатываемой поверхности защитного слоя.

На обрабатываемую поверхность напыляемый цинк попадет в виде расплавленных или пластифицированных части. Газовый поток ускоряет движение распыляемого материала. При столкновении частиц с обрабатываемой (металлической) поверхностью происходит их деформация, остывание и формирование защитного слоя. Структура поверхностного покрытия имеет чешуйчатое, слоистое строение.

Сформированный цинковый слой характеризуется высокой пористостью (0,5 – 30%) и прочностью сцепления напыляемого материала с подложкой (до 280 МПа). Поэтому данная технология чаще всего используется для восстановления и упрочнения ответственных деталей и конструкций.

Классификация способов цинковой металлизации напылением

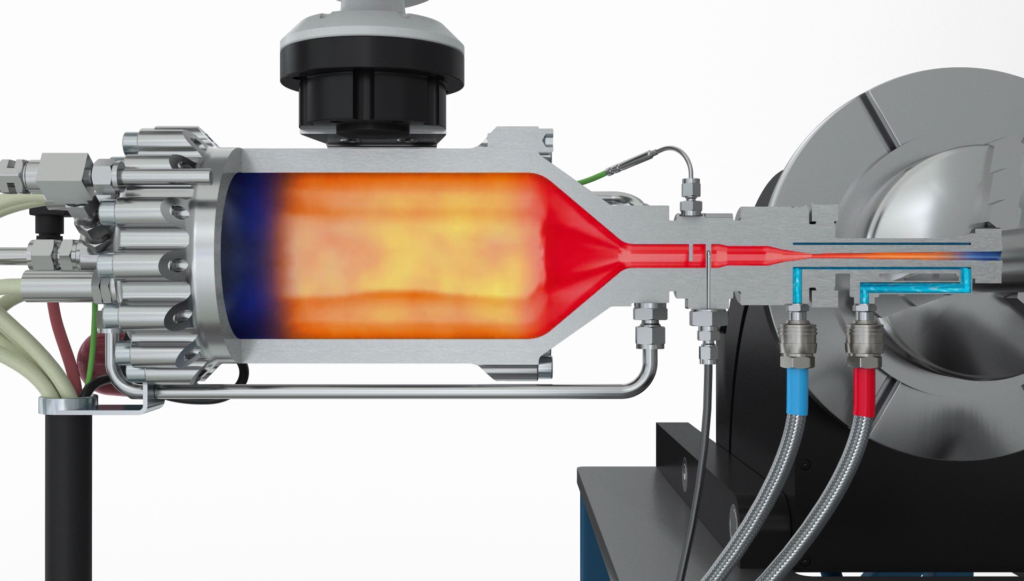

1. В процессе ГТН(газотермического напыления) затрачивается определенное количество энергии, которая необходима для расплавления напыляемого материала и придания ускорения образованным частицам. В качестве источника тепловой энергии может использоваться:

• энергия химических процессов, которая получается

1) в результате процесса окисления (сгорания) топливных газов в атмосфере,

2) при детонации взрывчатой смеси,

3) в результате горения топливной смеси в камере (при повышенном давлении),

• электрическая энергия:

1) дуга электрическая,

2) плазменный, газовый поток,

3) нагреватель омический,

• энергия колебаний (электромагнитных):

1) электромагнитное высокочастотное поле,

2) генератор, квантовый, оптический.

2. Напыляемый материал может использоваться в различном агрегатном состоянии, иметь различный вид:

• порошкообразная смесь,

• проволока,

• шнур,

• стержень.

3. Скоростные характеристики распыляемых частиц оказывают различное влияние на формирование поверхностного слоя (пористость, шероховатость, прочность сцепления).

4. Газотермическое напыление может производиться в различной среде:

• в воздухе,

• в вакууме,

• в контролируемой атмосфере.

Перечисленные критерии определяют большое разнообразие способов нанесения защитного покрытия напылением, создают возможности для формирования поверхностного слоя с различными технологическими характеристиками.

Преимущества метода цинковой металлизации напылением

1. Напыление можно производить на детали и конструкции, имеющие различные габаритные размеры и конфигурации. Площадь покрытия может быть различной.

2. В процессе покрытия можно варьировать толщину цинкового слоя (0,01 – 10 мм).

3. Технологическим процессом можно задать различные параметры пористости сформированного покрытия (до 30% и выше).

4. В качестве подложки для напыления может использоваться различный материал: металл, стекло, керамика, пластмасса.

5. Нанесение покрытия может производиться в различных климатических, температурных и агрегатных (вода, воздух, вакуум) условиях.

6. Метод ГТН цинком является практически экологически чистым и безвредным (в процессе работы используются специальные фильтры, которые способны адсорбировать вредные продукты технологического процесса).

7. В процессе работы используется простое, переносное оборудование.

8. Напыление можно производить в несколько слоев, что позволяет получить покрытие, обладающее специальными технологическими характеристиками.

9. В процессе газотермического напыления основа покрываемой детали или конструкции мало деформируется.

10. Технологический процесс ГТН цинком характеризуется небольшой трудоемкостью и высокой производительностью.

Цинковая металлизация напылением.Области применения изделий после оцинковки

Метод газотермического напыления цинком активно используется в промышленном производстве, для восстановления изношенных деталей станков и оборудования. Технология позволяет экономить производственные ресурсы. Восстановленные детали имеют все изначальные технологические параметры и характеристики. Газотермическое напыление позволяет также производить восстановление деталей, имеющих видимые трещины и сколы. В процессе технологической операции поверхностные разрушения полностью устраняются. Высокие параметры сцепления основы и напыляемого слоя позволяют восстановить прочностные характеристики поврежденного изделия.

Основная задача газотермического напылением цинком (ГТН) – это защита металлических конструкций от коррозионного разрушения. Технология цинковой металлизации напылением позволяет производить оцинковку деталей, конструкций и сооружений, имеющих различные габаритные размеры и формы. Неограниченная возможность наносить покрытие на обрабатываемые поверхности методом цинковой металлизации напылением позволяет защитить мосты, краны, высоковольтные электромачты, рекламные щиты и сооружения, дорожные конструкции и многое др. от коррозии и продлить их срок полноценной эксплуатации.

Неограниченная возможность наносить покрытие на обрабатываемые поверхности методом цинковой металлизации напылением позволяет защитить мосты, краны, высоковольтные электромачты, рекламные щиты и сооружения, дорожные конструкции и многое др. от коррозии и продлить их срок полноценной эксплуатации.

Металлизация цинк напыление цинковых покрытий

Газотермическое напыление покрытий из цинка по ГОСТ 9.304 является одним из способов металлизации поверхностей с целью их защиты от коррозионного воздействия окружающей среды. Цинк обладает более отрицательным электрическим потенциалом, чем железо, а следовательно, предохраняет металлические части стальных конструкций, резервуаров, судов и трубопроводов от воздействия коррозии.

Мы выполняем подрядные работы по газотермическому напылению покрытий из цинка по ГОСТ 9.304 защиты стальных конструкций от коррозии. В нашем активе — многолетний опыт газотермического напыления цинковых покрытий, опытные бригады специалистов, которые выполняют наплавку и ремонт покрытий из Zn и его сплавов по всей европейской территории России, участие в СРО по строительству, ремонту и капитальному ремонту.

Способы металлизации цинком

Существуют несколько способов металлизации цинком:

- метод горячего цинкования – когда деталь из стали после предварительного очищения погружают в расплавленный цинк, тем самым на поверхности образуется слой из цинковых и железных сплавов;

- гальванический метод – цинкование происходит за счет погружения детали в ванну с солями цинка и дальнейшего электролиза;

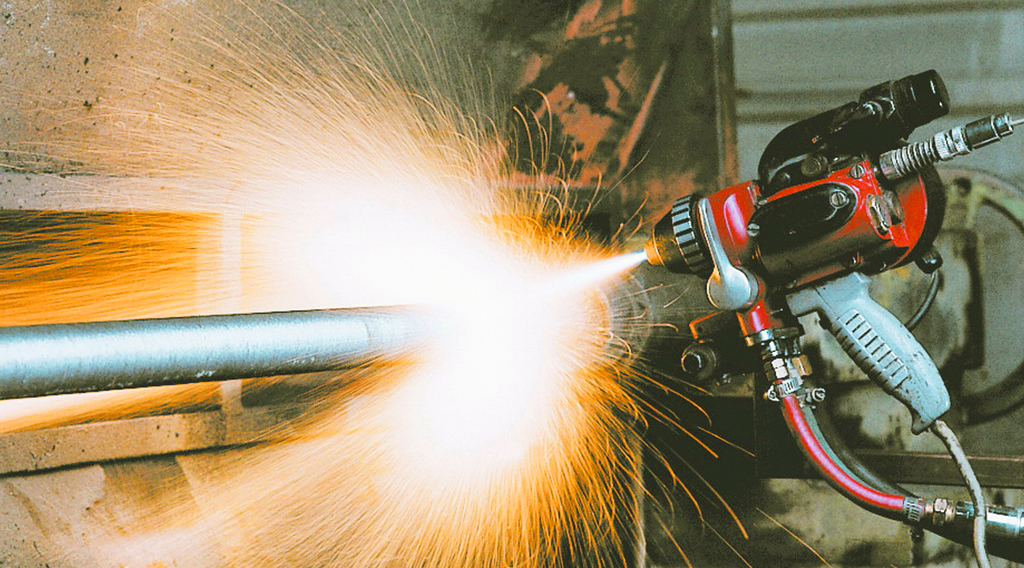

- цинкование напылением – когда микрочастицы расплавленного цинка наносятся на подготовленную металлическую поверхность в потоке газа. Частицы за счет кинетической и тепловой энергетической составляющей, сталкиваясь с поверхностью, растекаются, и, охлаждаясь, образуют тонкий цинковый слой.

Метод холодного цинкования не является технологией создания неорганического цинкового покрытия. По сути, это простая окраска металлической поверхности грунтом, содержащим порошкообразный цинк. Получающийся в результате слой цинконаполненной грунтовки обладает всеми недостатками лакокрасочных покрытий (низкая адгезия, низкая стойкость к механическим повреждениям, подпленочная коррозия и пр.

Выбор метода нанесения цинкового покрытия

Сравнив перечисленные выше методы, можно прийти к выводу, что газотермическое цинковое напыление более выгодно для металлических поверхностей большой площади, так как этот процесс можно выполнять в процессе строительства, для него не требуется высокотемпературный режим, нет влияния покрытия на основной металл.

Преимущества газотермического напыления цинка:

- можно осуществлять цинкование строительных металлоконструкций на месте эксплуатации, ничего не нужно демонтировать и перемещать;

- Толщина слоя, формируемого при напылении цинка, может достигать 300 и более микрон, что практически недостижимо при гальваническом или горячем цинковании. Больший слой покрытия требуется по СП 28.13330, т. к. обеспечивает более долговременную защиту от коррозии;

- можно быстро обработать большие площади металлических деталей;

- после горячего цинкования на поверхности образуется слой цинковых соединений с большой примесью ферритов, то есть соединений железа, что делает содержание цинка в покрытии минимальным (около 40%).

Напыление лишено этого недостатка;

Напыление лишено этого недостатка; - метод напыления более экологичен, чем гальванический, в некоторых странах линии для горячего цинкования больше не используются по причине опасности для здоровья и окружающей среды;

- процесс напыления не требует трудоемкой и опасной подготовки поверхности, ведь для гальванического цинкования требуется предварительное травление обрабатываемых деталей кислотой. При напылении достаточна абразивно-струйная чистка;

- Напыленные цинковые покрытия отлично окрашиваются, и лакокрасочный слой обладает существенно более высокой адгезией, чем при окраске непокрытого или оцинкованного металла.

Очевидно, что в случае, если требуется покрыть цинком большие стальные конструкции, газотермическое напыление является самым верным решением, так как простое покрытие цинконаполненным составом не обеспечивает достаточной защиты от коррозии по причине своей нестойкости к механическим воздействиям.

Покрытие цинком сварных конструкций

Газотермическое покрытие цинком особенно выгодно, если требуется сварка металлических поверхностей, ведь оцинкованные детали очень плохо поддаются сварке – температура плавления цинка ниже, чем у железа, цинк попадает в сварочную ванну и ослабляет сварные швы. Поэтому приходится сначала сваривать нужные конструкции, а потом лишь оцинковать их. И способ покрытия с помощью газотермического напыления тут будет как нельзя кстати.

Поэтому приходится сначала сваривать нужные конструкции, а потом лишь оцинковать их. И способ покрытия с помощью газотермического напыления тут будет как нельзя кстати.

Установки для газотермического напыления довольно мобильны и это делает данный метод еще более легким и доступным. Стоимость процесса также невелика. При этом можно получить требуемый слой чистого цинкового покрытия без примесей, что защищает обработанную поверхность от воздействия коррозии на 30-100 лет (в зависимости от толщины цинкового слоя и агрессивности среды).

Технология цинкования газотермическим методом

Мы используем для нанесения цинковых покрытий специальное оборудование – газопламенный металлизатор, куда подается смесь горючего газа и кислорода.

Проволочное газопламенное напыление цинка по ГОСТ 9.304 происходит следующим образом: цинковая проволока подается через центральное отверстие горелки металлизатора, где под воздействием пламени расплавляется и распыляется на подготовленную поверхность.

Температура факела горелки металлизатора зависит, прежде всего, от состава горючей смеси – самую высокую температуру дает смесь кислород-ацетилен в соотношении 1:1. Проволочные металлизаторы дают более низкую температуру факела газовой струи, чем порошковые, за счет подачи в горелку струи холодного воздуха.

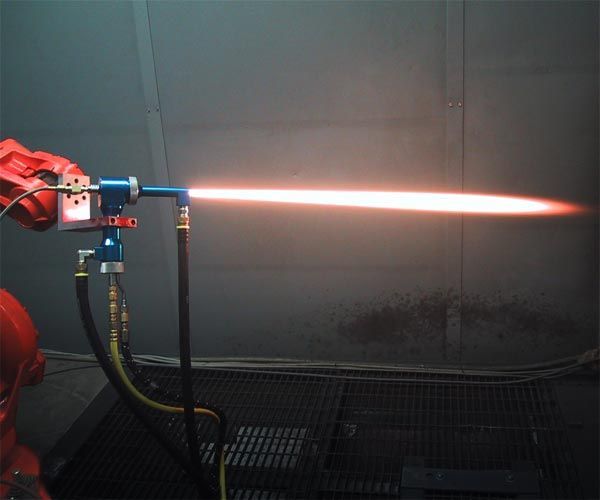

Помимо газопламенного метода, нагревание частиц цинка может осуществляться и при помощи электрической дуги. Данный метод напыления называется электродуговой металлизацией.

Работы по газотермическому напылению цинка

ООО «Инновационные покрытия» является надежным подрядчиком по цинкованию металлических поверхностей, членом СРО генеральных подрядчиков и субподрядчиков.

Специалисты нашей компании имеют достаточную квалификацию и большой опыт по нанесению цинковых покрытий непосредственно на местах производства, строительства и эксплуатации конструкций. Все работы производятся в соответствии с требованиями техники безопасности и с соблюдением всех стандартов.

ООО «ИНПО» также осуществляет разработку газотермического напыления покрытий для конкретных случаев в соответствии с назначением, а также ведет исследовательскую деятельность в области улучшения технологии металлизации поверхностей с использованием отечественных и импортных материалов и установок.

Сравнительный анализ методов цинкования | ТЕРМИТ СПб

Нанесение цинковых покрытий на стальные и чугунные металлоизделия — давний, традиционный способ защиты их от коррозии.

Наибольшее распространение в практике защиты от коррозии нашли:

- гальваническое цинкование,

- «горячее» цинкование из расплава цинка,

- газо-термическое цинкование напылением,

- «холодное» цинкование путем окраски металлоизделий цинконаполненными лакокрасочными материалами,

- термодиффузионное цинкование.

Гальваническое цинкование

Гальваническое цинкование осуществляется за счет анодного растворения цинковых электродов, в результате пропускания через электролит электрического тока с катодной плотностью от 1 до 5 А/дм2 и последующего осаждения растворенного цинка на заземленное покрываемое изделие.

При этом методе цинкования получают точного размера равномерные, блестящие, декоративного вида покрытия. Толщина гальванических покрытий обычно не превышает 20-30 мкм.

Недостатки: слабая адгезия и пористость цинковых гальванических покрытий приводят к их малой долговечности, которая не превышает 2-3 лет.

Использование электролитов, содержащих кислоты, цианидов и других, химически активных соединений, заставляют применять методы нейтрализации и глубокой очистки отходов экологически опасного гальванического производства, строить дорогостоящие очистные сооружения, что, в конечно счете, нивелирует положительные качества этого высокопроизводительного технологически процесса.

Так же стоит отметить, что гальванические цинковые покрытия на крепежных изделия имеют

значительно меньший срок службы, в виду стирания покрытия при свинчивании резьбового соединения.

Горячецинковые покрытия

Горячецинковые покрытия по праву занимают второе место в объеме цинковальных производств, а по качеству и долговечности этому виду покрытия в настоящее время принадлежит пальма первенстве.

Недостатки: Данный метод имеет ряд ограничений к его применению на изделиях, имеющих скрытые полости, «карманы», замкнутые полости и элементы резьбы. Для обеспечения свободного входа и выхода расплава цинка, а также подготовительных растворов для обезжиривания, травления, флюсования и промывки, приходиться предусматривать на металлоизделиях технологические отверстия, что ведет к усложнению технологии изготовления изделий и их удорожанию.

Горячее цинкование по технологическим причинам образует так называемые наплывы, заливающие резьбовые соединения, что предопределяет необходимость последующей их механической калибровки, сводящей на нет их защитные свойства. Также имеется ограничение к марке стали, подлежащей горячему цинкованию, т.е. принимаются металлоконструкции, изготовленные только из стали, содержащей углерод не более 0,24%.

Газотермическое напыление цинка

Газотермическое напыление цинка наиболее подходит для защиты от коррозии крупногабаритных металлоконструкций, которые невозможно поместить в ванну с расплавом цинка или гальваническую ванну. Покрытия формируются путем газопламенного распыления порошка цинка или цинковой проволоки, а также путем электродуговой металлизации. Газотермические покрытия в силу своей природы являются пористыми.

Покрытия формируются путем газопламенного распыления порошка цинка или цинковой проволоки, а также путем электродуговой металлизации. Газотермические покрытия в силу своей природы являются пористыми.

Для снижения скорости их электрохимического растворения они пропитываются порозаполнителями в виде лакокрасочных покрытий. Такие комбинированные покрытия могут обладать долговременной защитной способностью, достигающей 30 и более лет. Однако, они весьма чувствительны к механическим воздействиям и требуют восстановления свойств лакокрасочных покрытий через каждые 5-7 дет.

Нанесение газотермического покрытия может производиться как на месте монтажа, так и в производственных условиях.

Холодное цинкование

В последние годы широкое распространение получил метод, так называемого «холодного» цинкования путем окраски металлоизделий цинконаполненными красками. Метод подкупает своей простой, а фанфары рекламы превозносят его как панацею от всех коррозионных бед. Следует отметить высокие технологические показатели этого метода.

Следует отметить высокие технологические показатели этого метода.

Недостатки: В тоже время цинконаполненные покрытия в еще большей степени, чем газо-термические, чувствительны к механическим воздействиям. Восстановление их не всегда возможно в силу условий эксплуатации (например, мостовых конструкций), финансовыми ограничениями и т.п. Поэтому долговечность противокоррозионной защиты «холодным» методом в реальной практике не велика и исчисляется 5-6 годами эксплуатации.

Термодиффузионное цинкование

Отмеченные выше негативные стороны других способов цинкования заставили научно-техническую общественность обратить более пристальное внимание на ТЕРМОДИФФУЗИОННОЕ ЦИНКОВАНИЕ.

К достоинствам этого метода можно отнести следующее:

- Детали цинкуются в герметически закрытых ретортах, поэтому процесс диффузионного цинкования экологически безопасен и не требует создания очистных сооружений;

- Получаемое покрытие не имеет пор и за счет диффузионного слоя имеет прочную адгезионную связь с подложкой;

- Толщина покрытия может быть любой;

- Диффузионный цинк покрывает детали равномерным слоем без наплывов, точно повторяет профиль цинкуемой поверхности, включая глухие отверстия, элементы сложной конфигурации, щели, полости, резьбу;

- Метод позволяет в отличие от других, цинковать длинномерные трубы с обеих сторон, а при необходимости, цинковать только внутреннюю или только наружную поверхность труб, в зависимости от расположения порошковых цинкосодержащих смесей – снаружи или внутри.

- Покрытие имеет высокую твердость (в 3-4 раза выше, чем у горячего цинкового покрытия) и обладает высоким сопротивлением абразивному износу, что позволяет использовать периодически разбираемые трубные соединения в нефтегазовой отрасли до 10-15 лет без замены;

- При сварке металлоизделий с термодиффузионным покрытием цинковое покрытие повреждается только в «ванночке сварного шва, при этом в околошовной зоне сохраняется слой покрытия, который протекторно защищает сварной шов;

- Отходы от производства не требуют захоронения и могут быть использованы в качестве наполнителей строительных бетонных смесей;

- Диффузионное цинковое покрытие сертификатом Госсанэпидемнадзора № 78.1.3.315.II.17512.9.99 от 06.09.99г. допущено к контакту с водой питьевого и бытового водоснабжения. Покрытие соответствует требованиям ГОСТ 28426-90, ГОСТ Р51163-98, СНИП 2.03.11-85 изд.2002г., Инструкции № К-106 от 30.12.2003г. Департамента электрификации и электроснабжения ОАО «РЖД», а также требованиям зарубежных стандартов АST MB 633, AST MB 695;

- Нет ограничения по химическому составу общераспространенных машиностроительных сталей и чугунов.

Среди недостатков метода следует отметить:

- отсутствие декоративных свойств у диффузионного цинкования (глухие тона, отсутствие блеска)

а также, при малых толщинах покрытия (до 30 мкм), появление бурого налета, обусловленного выходом из покрытия ионов железа.

Данные недостатки могут устраняться нанесением декоративно-защитных слоев лакокрасочных покрытий.

Сделать заказ

Оставьте заявку и мы просчитаем стоимость вашего заказа

Warning: DOMDocument::loadHTML() [domdocument.loadhtml]: Empty string supplied as input in

Газотермическое напыление и применение данной процедуры сегодня

Газотермическое напыление и применение данной процедуры сегодняГазотермическое напыление представляет собой процедуру, при которой конденсированные частицы распыляемого материала нагреваются, диспергируются и переносятся посредством потока газа. Это позволяет сформировать на подложке покрытие из требуемого материала.

Это позволяет сформировать на подложке покрытие из требуемого материала.

Рассчитайте стоимость работ сейчас.

Есть вопросы?

Оставьте ваш контакт, мы вам перезвоним

Возможность изгиба и выправления обработанных конструкций (в зависимости от толщины защитного покрытия обработанные изделия выдерживают изгиб при радиусе до двух толщин без повреждения антикоррозионной поверхности).

Металлические защитные покрытия, нанесённые электродуговым методом, имеют свойство самовосстановления, то есть при механическом повреждении поверхности, они просто «заживают» на металле.

Металлизация, в отличие от нанесения лакокрасочных покрытий, производится только в один слой, что позволяет обрабатывать большие поверхности быстрее.

Металлизационные покрытия обладают большой адгезионной прочностью

Нанесение маркировки на металлоконструкцию после обработкиМеталлизация производится при разных внешних температурах, что существенно расширяет технологические возможности антикоррозионной обработки — при нанесении покрытий не происходит нагревания поверхностей свыше 70–100°C.

Нанесение металлизационного цинкового покрытия на конструкции ферм ПОАРЭ для гидроузла в Рязанской области.Антикоррозионные покрытия выдерживают температуры до −60°C, не отслаиваясь и не разрушаясь, что позволяет использовать их даже на крайнем севере.

Защитные металлические покрытия не содержат органических веществ, что позволяет хранить в обработанных резервуарах различные жидкости.

Металлизационные покрытия могут применяться для защиты больших поверхностей различных сооружений непосредственно на месте их эксплуатации.

Газотермическое напыление позволяет создавать на поверхности различных изделий покрытия со следующими свойствами:

- износостойкость;

- устойчивость к коррозии;

- теплостойкость;

- электропроводимость.

Примеры работ

Нанесение металлизационного цинкового покрытия на торцевой лист металлоконструкций пролетных строений автодорожного моста Адлер – Горно-климатический курорт Альпика сервис. Площадь работ 2335м2.

Нанесение металлизационного цинкового покрытия на торцевой лист металлоконструкций пролетных строений автодорожного моста Адлер – Горно-климатический курорт Альпика сервис. Площадь работ 2335м2.

Нанесение металлизационного цинкового покрытия на конструкции ферм ПОАРЭ для гидроузла в Рязанской области.

Нанесение металлизационного цинкового покрытия на конструкции ферм ПОАРЭ для гидроузла в Рязанской области.

Нанесение металлизационного цинкового покрытия с последующей окраской на установки освещения для стадиона г.Химки

Нанесение металлизационного цинкового покрытия на конструкции ферм ПОАРЭ для гидроузла в Рязанской области.

Металлизация алюминием металлической дымовой трубы

Дымовая труба ТЭЦ-26

Комбинированное металлизационное покрытие дымовой трубы

Нанесение цинкового покрытия на металлоконструкции подъемного механизма для компании Оптима-Строй. г. Москва.

Металлизация якорей

Нанесение металлизационного цинкового покрытия на опору для канатной дороги олимпийского объекта. г. Сочи. Внешняя сторона.

Нанесение металлизационного цинкового покрытия на опору для канатной дороги олимпийского объекта. г. Сочи. Внутренняя сторона.

Антикоррозионное металлизационное покрытие металлоконструкций-ферм, двутавров.

Нанесение цинкового металлизационного покрытия на вышку сотовой связи.

Нанесение цинкового металлизационного покрытия на вышку сотовой связи.

Нанесение маркировки на металлоконструкцию после обработки

Нанесение маркировки на металлоконструкцию после обработки

Металлизация кронштейнов

Металлизация суппорта

Электродуговая металлизация

Газотермическое напыление

Технология восстановления деталейМетод обладает несколькими особенностями:

- Можно наносить слои разных материалов.

- Основа и покрытие не перемешиваются друг с другом.

- Поверхность, на которую наносится материал, нагревается слабо (до температуры не больше 150 градусов).

Специальная технология позволяет нанести несколько слоев материала, каждый из которых будет выполнять свою функцию. При восстановлении деталей газотермическим напылением безопасность выполняющих работу специалистов обеспечивается фильтрами воздуха. Посредством процедуры возможно восстановить до десятков миллиметров металла.

Заказ услугиЕсли вам требуется выполнить газотермическое напыление, оставьте заявку на сайте нашей производственной фирмы. Работающие у нас специалисты быстро и качественно проведут требуемые работы. Стоимость услуги не превышает среднерыночную.

+7 800 201-25-58

+7 495 198-17-23

+7 495 767-10-42

Info@metalhunters. ru

ru

Спасибо! Ваше сообщение успешно отправлено!

Компания*

Номер телефона*

ФИО*

Электронная почта*

Загрузить файл

Интересующая услуга

Своими словами

Металлизация

МеталлизацияВыполняем металлизацию цинком, алюминием и их сплавами

по ГОСТ 28302-89, 9.304-87, СНиП 2.03.11-85.

Защита металла от коррозии до 30-50 лет. Даже в условиях мерзлоты до -60°С и в морской воде

Отправить заявку

Защита от автоматических сообщений

Введите слово на картинке*

Металлизация (газотермическое напыление покрытий)

Металлизация – обработка поверхности (процесс покрытия), где широкий спектр металлов (Алюминий, Цинк, Нержавеющие стали) распыляются на поверхность другого материала.

В категории защитных систем для конструкционных сталей электродуговая металлизация — это единственный метод, рекомендуемый международным и европейским стандартом EN ISO14713, как дающий срок службы более 20 лет в агрессивной среде, такой как зона наплеска волн (категория lm2) и других.

Сфера применения

- Для нанесения антикоррозионных покрытий на большие поверхности: мосты, причалы, морской и речной транспорт, грузовой, пассажирский, авто- и электротранспорт, ограждения дорог, элеваторы, опоры ЛЭП, сваи, теплицы, трубопроводы, нефтедобывающее и перерабатывающее оборудование.

- Для восстановления деталей: стальных, чугунных и из цветных металлов.

- Для защиты от коррозии черных металлов или изменения их поверхностных свойств — для улучшения параметров износостойкости или теплопроводности.

- Для антикоррозионной обработки на выезде. Возможно использование оборудования в полевых условиях.

Преимущества перед окраской и гальванизацией

Преимущества перед гальванизацией

- Низкий процент передачи тепловой энергии – снижение риска тепловой деформации; 2s”>Не существует ограничений по размеру обрабатываемого изделия;

- Широкий спектр выбора материалов;

- Толщина покрытия варьируется в зависимости от требований к антикоррозионной защите;

- Изделия могут обрабатываться на месте их монтажа;

- Отсутствие проблемы сброса отходов;

- Может быть использовано для восстановления антикоррозионного покрытия на поврежденных участках оцинкованной стали.

Преимущества перед окраской

- Распыляемые материалы не требуют времени высыхания.

- Материалы имеют длительный срок годности

- Металлы могут распыляться в более широком диапазоне климатических условий (температура и влажность) чем краска.

- Покрытия являются более прочными и могут противостоять грубому внешнему воздействию.

- Даже если защитный слой поврежден, его адгезионные свойства (особенно цинка), предотвращают коррозию от краев и отслоение.

- Адгезия цинка или алюминия к стали превосходит краску

- Процесс имеет меньшее количество шагов

Термическое напыление не является новым процессом. Он зарекомендовал себя как чрезвычайно эффективный метод за 90 лет своего существования во всех областях применения, начиная с покрытий газовых турбин, до защиты от коррозии скамеек в парках.

Подготовка под напыление Тщательная очистка поверхности до Sa2.5 (ГОСТ 2789). При нанесении краски зачастую пренебрегают этими правилами. Краска маскирует все огрехи. Клиент надеется, что получил хорошую антикоррозионную защиту. Но уже менее чем через год, начинает проступать ржавчина.

Считаете, что краска – это самый дешевый вид покрытия? Сравните сами!!!

Затраты | Окраска | Металлизация |

| Стоимость окрашивания (материал +работа) 1м2 | В среднем 250 руб | 1500 руб (слой ХХмкм) |

|---|---|---|

| Срок службы покрытия | 3-5 лет | 30-50 лет |

| Необходимость обновления | Каждые 3-5 лет 10 раз за 30-50 лет | нет |

Итого затраты за 30-50 лет | 2500₽ | 1500₽ |

ГОСТ 28076-89: «Газотермическое напыление – термины и определения»;

ГОСТ 28302-89: «Покрытия газотермические защитные из цинка и алюминия металлических конструкций»;

СНиП 2.03.11-85 «Защита строительных конструкций от коррозии»;

ТУ 2458-001-51286179-2008. «Покрытия металлические, неметаллические, неорганические, наносимые методами газотермического напыления».

Контакты

Позвонить или написать

Телефон: +7-921-945-75-54Email: [email protected]

Приехать и увидеть

195027, Санкт-Петербург,деревня Заневка, ул Питерская , д 48

Ваше имя

Ваш E-mail

Сообщение

Защита от автоматических сообщений

Введите слово на картинке*

Газотермическое напыление, металлизация | ГАЗМАШПРОЕКТ

МЕТАЛЛИЗАЦИЯ, ГАЗОТЕРМИЧЕСКОЕ НАПЫЛЕНИЕ

ГАЗМАШПРОЕКТ предоставляет широкий спектр услуг в области защиты поверхностей от воздействия внешних факторов, позволяя полностью восстановить поверхность и увеличить срок службы.

Покрытия могут наносится практически на все типы поверхностей (металл, керамика, пластик), не изменяя структуры материала, и обладают термостойкостью, износостойкостью, антикоррозионными и другими свойствами.

Восстановление покрытия, а также геометрии и посадочных мест изделий методами высокоскоростного, газопламенного, плазменного напыления позволяет произвести ремонт в максимально короткие сроки, в ряде случаев непосредственно на месте эксплуатации.

Наши Заказчики: ООО «Газпром добыча Астрахань», ООО «Газпром трансгаз Москва», ООО «Газпром трансгаз Самара», ООО «Газпром трансгаз Чайковский».

Применяемое оборудование

Металлизатор — комплекс оборудования для дуговой металлизации поверхностей деталей и оборудования с целью защиты от коррозии и восстановления износа напылением металлических покрытий. Для работы используются алюминий, цинк, сталь и их сплавы. Получаемое покрытие имеет повышенные износостойкие, антикоррозионные свойства.

Назначение комплекта оборудования электродуговой металлизации :

Основное назначение — нанесение антикоррозийных покрытий на большие поверхности: мосты, металлоконструкции, аппараты, емкости, выхлопные шахты ГПА, дымовые трубы. С помощью данного комплекта можно осуществлять алитирование и цинкование конструкций после монтажа. Установка отличается производительностью, высокой надежностью, легкостью настройки. Широко используетсядля защиты сооружений от коррозии в морской и пресной воде и в атмосфере. Конструкция установки включает в себя блок питания, выносной блок пуш-двигателей с системой управления и горелку. Использование возможно как в условиях цеха, так и в полевых

С помощью данного комплекта можно осуществлять алитирование и цинкование конструкций после монтажа. Установка отличается производительностью, высокой надежностью, легкостью настройки. Широко используетсядля защиты сооружений от коррозии в морской и пресной воде и в атмосфере. Конструкция установки включает в себя блок питания, выносной блок пуш-двигателей с системой управления и горелку. Использование возможно как в условиях цеха, так и в полевых

Материалы:

Цинк Zn, Алюминий Al, Монель, Цинк Алюминий ZnAl15, Алюминий магний AlMg5.

Смотреть, как это работает в условиях цеха

Смотреть, как это работает в полевых условиях

Еще одно видео работы профессионалов

Специалисты

В штате ГАЗМАШПРОЕКТ состоят 5 бригад, оказывающих услуги по газотермической обработке поверхности.

Квалификация и опыт сотрудников соответствует самым высоким стандартам.

Отрасли применения

Газовая и нефтяная промышленность, нефтепереработка, ракетно-космическая, оборонная, автомобильная промышленность и т. д.

д.

В зависимости от примененной технологии и типа материала возможны следующие типы покрытий

- Антикоррозионные покрытия

- Антифрикционные покрытия

- Антиадгезионные покрытия

- Восстановление напылением и наплавкой

- Диэлектрические покрытия

- Жаропрочные и жаростойкие покрытия

- Износостойкие покрытия

- Термобарьерные покрытия

- Уплотнительные покрытия

- Электропроводные покрытия

Общие сведения и методы нанесения покрытий

Основные методы нанесения покрытий

| Методы нанесения | Применяемые материалы | Источник образования тепла | Адгезия, Мпа | Пористость, % |

| Электродуговая металлизация | Проволоки сплошного сечения и композиты | Электрическая дуга | 20…50 | 5…25 |

| Газопламенное напыление | Порошки, проволоки | Газообразные углеводороды в среде кислорода или воздуха | 20…50 | 3…15 |

| Плазменное напыление | Порошки, проволоки | Прямая или косвенная электрическая дуга | 30…60 | 0,5…10 |

| Высокоскоростное напыление | Порошки | Углеводороды (в т. ч. жидкие) или водород в среде воздуха или кислорода ч. жидкие) или водород в среде воздуха или кислорода | 45…80и более | 0,1…2 |

Антикоррозионные покрытия

Химически стойкое металлическое покрытие широко применяется в промышленной практике для защиты металла от коррозии.

Коррозионностойкие металлические покрытия делятся на два вида:

— изолирующие. Выполняют функцию защиты от коррозии, ограничивая воздействия окружающей среды

— протекторные. Корродируют, защищая основной металл за счет электрохимических процессов

Преимущества покрытий для защиты от коррозии:

— высокая твердость. Коррозионностойкие покрытия не повреждаются и предотвращают подпленочную коррозию даже в агрессивных средах

— отсутствие сварных швов и возможность их изоляции с помощью покрытия

— отсутствие термического влияния на основу. Температура подложки при проведении работ не превышает 120°С

— ремонтопригодность. Наносимое покрытие легко можно отремонтировать в местах износа

— широкий спектр напыляемых материалов

Антифрикционные покрытия

Антифрикционные покрытия — материалы, применяемые для деталей машин (подшипники, втулки, валы и др. ), работающих при трении скольжения и обладающие низким коэффициентом трения. Твёрдые антифрикционные материалы обладают повышенной устойчивостью к износу при продолжительном трении.

), работающих при трении скольжения и обладающие низким коэффициентом трения. Твёрдые антифрикционные материалы обладают повышенной устойчивостью к износу при продолжительном трении.

Характеризуются следующими улучшениями:

-Снижение потерь энергии и повышению их надежности при работе в средах содержащих абразив

-Износостойкость с низкой диссипацией энергии в парах трения

-Высокая демпфирующая способность при воздействии циклических и ударных нагрузок

Антиадгезионные покрытия

Антиадгезионное покрытие предназначено для защиты металлических и других поверхностей от налипания.

Антиадгезионные износостойкие покрытия обеспечивают:

— Долгосрочную защита от налипания

— Высокие транспортирующие свойства

— Защиту от царапин и порезов

— Структуру, способствующую отводу воздуха

Восстановление напылением и наплавкой

Восстановление деталей напылением и наплавкой – это технологический процесс устранения путем напыления и наплавки недопустимых дефектов образовавшихся в процессе эксплуатации оборудования.

Различные методы напыления позволяют вернуть деталям их первоначальные характеристики, а порой и значительно увеличить их работоспособность и продлить срок эксплуатации.

Диэлектрические покрытия

Диэлектрические керамические износостойкие покрытия позволяют обеспечить необходимые электроизоляционные свойства поверхности при высокой износостойкости. Диэлектрические покрытия наносят с помощью плазменного напыления.

Жаропрочные и жаростойкие покрытия

Жаростойкие покрытия используются в металлургии для защиты оборудования валов, печей и пр., в тепловой энергетике для предотвращения коррозии труб пароперегревателей при высоких температурах. Жаростойкие покрытия — это сплошные и устойчивые к воздействию агрессивной среды покрытия, не ухудшающие технологические характеристики основного металла и выдерживающие температуру до 1000°C без потери эксплуатационных свойств.

Износостойкие покрытия

Виды и особенности износостойких покрытий:

— алмазоподобные. Обладают наивысшей твердостью, однако не обеспечивают достаточной для большинства промышленных предприятий толщины покрытия

Обладают наивысшей твердостью, однако не обеспечивают достаточной для большинства промышленных предприятий толщины покрытия

— керамические. Применяются для обеспечения термобарьерных или электроизоляционных свойств

— износостойкие. Наносятся методом высокоскоростного газопламенного напыления и обеспечивает высокую твердость и хорошие антикоррозионные свойства, но не выдерживают ударных нагрузок.

— наплавляемые. Обеспечивает надежную защиту от износа даже в условиях сильных нагрузок, но подвержены трещинообразованию и не подлежат механической обработке

— молибденовое. Имеет хорошие антифрикционные характеристики в паре со сталью

— кобальт-базированные материалы (стеллиты). Обладают высокой износо- и коррозионной стойкостью

— никель-базированные. Характеризуются легкостью нанесения и широкой сферой применения

— железно-базированные. Имеют высокую стойкость, пластичность и обеспечивают высокую степень устойчивости к износу

Термобарьерные покрытия

Термобарьерные покрытия — (TBC, ТБП) вид покрытий, применяемый для изолирования компонентов, в частности, частей газотурбинных двигателей, работающих при повышенной температуре. Типичные примеры применения покрытий — лопатки турбины, камеры сгорания, системы трубопроводов и сопловой направляющий аппарат. ТБП сделали возможным увеличение рабочей температуры газовых турбин, а следовательно и повышение их КПД.

Типичные примеры применения покрытий — лопатки турбины, камеры сгорания, системы трубопроводов и сопловой направляющий аппарат. ТБП сделали возможным увеличение рабочей температуры газовых турбин, а следовательно и повышение их КПД.

ТБП характеризуются очень низкой теплопроводностью, это покрытие, поддерживающее большой температурный градиент в случае, когда подвергается воздействию теплового потока. Наиболее часто используемый материал для ТБП — диоксид циркония, стабилизированный иттрием (YSZ), которая показывает сопротивление тепловому удару и тепловой усталости до 1150 °C. YSZ в основном наносится плазменным напылением и электронно-лучевым физическим осаждением из паровой фазы (EBPVD[en]). Также может быть использовано высокоскоростное газопламенное напыление HVOF, в частности износостойкие свойства этого материала также используются для предотвращения износа лопаток.

Уплотнительные покрытия

Уплотнительные, они же уплотняющие или изнашиваемые покрытия применяются для повышения КПД газотурбинных двигателей. Задача прирабатываемого покрытия состоит в сокращении утечек газа через зазор между лопаткой и неподвижной частью турбины.

Задача прирабатываемого покрытия состоит в сокращении утечек газа через зазор между лопаткой и неподвижной частью турбины.

Электропроводные покрытия

Электропроводящее покрытие предназначено для обеспечения прохождения электрического тока или отвода с поверхности возникающего статического электричества, когда необходимо избежать опасности взрыва или искры в присутствии факторов износа. Нанесение методами газопламенного напыления антистатических медных покрытий позволяет создать на поверхности металлических деталей слой материала с повышенной электропроводностью, который препятствует накоплению статического электричества.

Основные сферы применения антистатических покрытий:

— производственные помещения, в которых возможно «сильное пыление» (например, угольное, цементное, гипсовое и прочее)

— производственные склады, где хранятся взрывоопасные вещества и материалы

— Элеваторы, мукомольни, сахарные заводы

— стерильно чистые производства и прочие особо чистые помещения

Электродуговая металлизация

Способ электродуговой металлизации заключается в расплавлении напыляемого проволочного материала электрической дугой, его распылении и нанесении на подложку струей сжатого воздуха.

Толщина наносимого покрытия — 0,1-3 мм. Материал покрытий — стали, алюминиевые сплавы, бронзы, баббит, молибден и др.

Способ применим для восстановления и упрочнения изношенных деталей пониженной жесткости, т.к. нагрев основного металла в процессе нанесения покрытия не превышает 80-100 ° С.

Типовые детали, восстанавливаемые методом электродугового напыления: посадочные поверхности валов, бронзовые втулки, вкладыши, гильзы цилиндров (снаружи), алюминиевые головки блоков ДВС и др.

Газопламенное напыление

Газопламенное напыление предполагает формирование капель (частиц) малого размера расплавленного металла и перенос их на обрабатываемую поверхность, где они удерживаются, формируя тем самым непрерывное покрытие. Металлический полимерный порошковый, проволочный или шнуровой материал подается в пламя ацетилен-кислородной или пропан-кислородной горелки, расплавляется и переносится сжатым воздухом на напыляемую поверхность, где остывая формирует покрытие.

Преимущества:

— Возможность создания материалов, свойств которых невозможно достигнуть при использовании традиционных технологий плакирования. Возможность обеспечить защиту поверхностей оборудования не только от коррозии, но и от гидро- и газоабразивного износа

— Возможность нанесения материалов с низкой пластичностью

— Возможность нанесения покрытий на детали и оборудование со сложной конфигурацией поверхностей (наружные поверхности трубных пучков теплообменников, и т.п.)

— Возможность нанесения покрытий на месте эксплуатации, с применением мобильных комплексов для любой площади поверхностей

— Экономичность применения газотермических покрытий, сохранение высокого уровня защитных свойств при длительном воздействии агрессивных сред

— Возможность ремонта либо полного восстановления покрытия, доступность технологии проведения восстановительных работ с минимальными затратами

— Отсутствие после нанесения внутренних напряжений, дефектов поверхности и микроструктуры материала из-за исключения высоких температур и давлений

Данные возможности обеспечивают преимущества технологии газотермического напыления, как по экономической эффективности, так и по стоимостным показателям.

Плазменное напыление

Плазменное покрытие – надежный способ защиты стали и других материалов. Плазменное покрытие может применяться для создания термобарьерных и уплотнительных покрытий, для снижения трения деталей шасси, придания им большей износостойкости, для создания электроизоляционных и защитных покрытий. Данный тип напыления может применяться в авиации, транспорте газа, тепловой и атомной энергетике, нефтедобыче, гидравлике, металлургии, транспортном машиностроении и многих других отраслях. С помощью специального оборудования создается плазменная струя высокой температуры, которая используется для покрытия изделий тугоплавкими керамиками — оксидами алюминия, циркония, иттрия, хрома. Благодаря такой обработке улучшается износостойкость, жаростойкость, коррозионная стойкость изделий.

Высокоскоростное напыление

Высокоскоростное газопламенное напыления считается наиболее современной из технологий напыления. Образующиеся в процессе твердосплавные покрытия, по всем характеристикам превосходят гальванические, а также имеют много преимуществ перед обычным покрытием краской.

В результате порошкового напыления образуется надежное, долговечное покрытие, обладающее отличными эксплуатационными свойствами, в том числе устойчивостью к коррозии, истиранию, ударам и другим внешним воздействиям, что увеличивает срок службы изделий на десятки лет.

Преимущества – Цинковое термическое напыление

Возможно нанесение цинковых покрытий практически любой толщины, от 0,002 дюйма до более чем 0,02 дюйма (от 50 до 500 микрон). Напыление позволяет контролировать и варьировать толщину покрытия даже на разных участках одной и той же конструкции и/или деталей.

Термическое напыление позволяет наносить цинковые покрытия на конструкции и компоненты, которые слишком велики для горячего цинкования, такие как многие секции мостов и элементы конструкции.

Все марки стали, включая высоколегированные стали, могут быть покрыты распылением. Напыление не влияет на металлургическую структуру стали.

Опрыскивание можно проводить как в магазине, так и в полевых условиях. Прикладное оборудование можно перемещать с одного сайта на другой.

Прикладное оборудование можно перемещать с одного сайта на другой.

Металлическое покрытие наносится за один раз. Цинковое покрытие также обладает отличной адгезией к стали и устойчивостью к истиранию, что позволяет конструкции выдерживать тяжелые условия эксплуатации.

Поскольку цинк быстро прилипает и схватывается, время на сушку не требуется. Операции по нанесению верхнего слоя покрытия могут начаться немедленно, в то время как для систем окраски сопоставимых категорий может потребоваться несколько дней.

«Ronja Polares», норвежское судно для перевозки рыбы, было подвергнуто термическому напылению с нанесением покрытий из цинка и сплава цинка и алюминия. Внешние области с напылением металла включали корпус, все внешние палубы, надстройки, мостик, мачту и дымовую трубу. Перед нанесением металлического напыления поверхности компонентов корабля, как внутренние, так и внешние, были подвергнуты дробеструйной очистке до стандарта SA 2.5 для очистки и подготовки поверхности.

Защита от коррозии напыляемых цинковых покрытий хорошо документирована. Тип окружающей среды, правильная подготовка поверхности, толщина покрытия, использование герметиков и/или верхнего покрытия, а также характер структуры — все это важные элементы при выборе системы покрытия. Каждая работа должна рассматриваться индивидуально, так как требования к защите могут различаться.

Существуют сотни историй болезни, связанных с долговечностью термического напыления цинка на стали. Мостовые конструкции, внутренние помещения резервуаров с питьевой водой, трубопроводы и затворы плотин во многих случаях служат более 30 лет без капитального ремонта.

Первоначальные затраты на нанесение покрытия невелики по сравнению с затратами на техническое обслуживание в течение всего срока службы конструкции. При правильно нанесенном цинковом термическом напылении не требуется постоянное техническое обслуживание. Однократное нанесение обеспечит многолетнюю защиту от коррозии, в том числе в местах, где сталь могла подвергнуться незначительным механическим повреждениям.

Затраты на оплату труда, процентные ставки и общая инфляция — это лишь некоторые из многих переменных, влияющих на стоимость установки системы покрытия. Цинковые покрытия, наносимые методом термического напыления, выгодно отличаются по стоимости от современных трехслойных систем окраски, особенно с учетом таких факторов, как погодные условия, отсутствие правил по содержанию летучих органических соединений, легкость подкрашивания, прочное покрытие, которое можно наносить за пределами площадки, а затем устанавливать и т. д. И поскольку покрытия, наносимые термическим напылением обеспечивают более длительные циклы перед первым обслуживанием или осмотром, они обеспечивают дополнительную экономию средств в течение срока службы конструкции.

Было показано, что в суровых условиях нанесение лакокрасочных систем поверх покрытий, наносимых методом термического напыления, при увеличении начальной стоимости создает синергетический эффект, продлевая срок службы обоих покрытий сверх ожидаемого срока службы.

Ставки оплаты труда наряду со стоимостью вывода конструкции из эксплуатации для обслуживания становятся с каждым годом все более дорогостоящими. Например, в середине 1980-х годов Министерство транспорта Канады решило нанести термическое напыление на мост Пьера ЛаПорта через реку Святого Лаврентия в Квебеке после анализа различных доступных методов покрытия. Термическое напыление цинка сэкономило миллионы долларов только на краске, техническом обслуживании и строительных лесах.

Программа стоимости жизненного цикла CorrWind

IZA разработала модель стоимости CorrWind для расчета стоимости жизненного цикла для различных систем защиты от коррозии, таких как термическое напыление цинка, органические покрытия и дуплексные системы окраски, нанесенные поверх термически напыленного цинка. Программное обеспечение основано на Excel. Программное обеспечение CorrWind позволяет пользователям определять чувствительность общих затрат на систему защиты от коррозии в течение ожидаемого срока службы ветроэнергетической конструкции к входным факторам, таким как первоначальная стоимость системы защиты от коррозии, ожидаемые затраты на техническое обслуживание, уровень инфляции по сравнению с ожидаемой поверхностью. срок службы конструкции, финансовая ставка дисконтирования и отношение первоначальных затрат и затрат на техническое обслуживание к стоимости за кВтч ветроэнергетической установки, включая коэффициент мощности типичных ветроэнергетических установок. CorrWind должен предоставить ветроэнергетике консультативный инструмент для сокращения затрат и дать пользователям возможность увидеть, как получаются затраты за жизненный цикл. Также ожидается, что модель поможет предоставить данные для разработки стандартов защиты от коррозии, специально разработанных для ветроэнергетики.

срок службы конструкции, финансовая ставка дисконтирования и отношение первоначальных затрат и затрат на техническое обслуживание к стоимости за кВтч ветроэнергетической установки, включая коэффициент мощности типичных ветроэнергетических установок. CorrWind должен предоставить ветроэнергетике консультативный инструмент для сокращения затрат и дать пользователям возможность увидеть, как получаются затраты за жизненный цикл. Также ожидается, что модель поможет предоставить данные для разработки стандартов защиты от коррозии, специально разработанных для ветроэнергетики.

Рабочий лист Excel

Узнайте последние новости о цинке. Зарегистрироваться.

Стратегии проверки металлизации цинка методом термического напыления

В презентации технического документа 15 декабря 2021 г. на выставке Coatings+ Бернардо Дюран из Международной ассоциации цинка поделился своим мнением о том, «Как контролировать металлизацию цинка методом термического напыления». Дюран, который является менеджером по технологиям и развитию рынка в ассоциации, поддерживал интерактивность презентации и отвечал на вопросы участников.

Дюран, который является менеджером по технологиям и развитию рынка в ассоциации, поддерживал интерактивность презентации и отвечал на вопросы участников.

Согласно Duran, металлизация цинка методом термического напыления и его сплавов используется во многих отраслях промышленности для обеспечения защиты от коррозии. Некоторые из этих приложений включают мосты и другую инфраструктуру, такую как морские суда, морские ветряные башни и нефтяные платформы, а также нанесение на бетон для защиты арматурного стержня. Чтобы обеспечить постоянную работу покрытия в этих суровых условиях, необходимо надлежащим образом проверять металлизацию методом термического напыления.

Презентация в Конференц-центре Финикса началась с фундаментального исследования того, чем подготовка поверхности и процессы термического напыления (дуговое напыление и пламенное напыление) похожи и отличаются от других систем защиты от коррозии, включая видео о методе дугового напыления.

vimeo.com/video/503194762?h=2407034237&title=0&byline=0&portrait=0″ frameborder=”0″ allow=”autoplay; fullscreen; picture-in-picture” allowfullscreen=””/>ZTS_PVA от Международной ассоциации цинка на Vimeo.

Были обсуждены стандарты и спецификации в области производства цинка, полученного методом термического напыления, в том числе SSPC CS 23.00 (NACE № 12) и SSPC-PA 18. Аудитория изучила критерии проверки и стала более знакома с инструментами, приемами и методами контроля, включая предварительное – работа и ежедневная квалификация оператора.

В презентации были представлены изображения и пояснения вариантов покрытия, а также были рассмотрены различные требования безопасности и потребности в средствах индивидуальной защиты (СИЗ).

Основные выводы из презентации Duran:

Пламенное распыление и дуговое распыление

- Метод пламенного распыления заключается в непрерывном плавлении распыляемого материала в центре ацетилен-пропан-кислородного пламени.

С помощью сжатого воздуха или азота частицы аэрозоля в виде капель ускоряются на подготовленной поверхности.

С помощью сжатого воздуха или азота частицы аэрозоля в виде капель ускоряются на подготовленной поверхности. - Метод дугового напыления включает две электропроводящие проволоки для напыления, которые подаются вместе с постоянной скоростью. Между двумя проводами зажигается дуга, которая действует как источник энергии для плавления распыляемого материала. С помощью сжатого воздуха расплавленный материал распыляется, ускоряется и осаждается на стали.

Места применения

- Места применения могут быть в поле или в магазине. Автоматизация становится все более популярной в магазинах из-за ее превосходной эффективности, особенно на плоских поверхностях.

Вопросы охраны труда и техники безопасности

- Метод дугового напыления создает УФ (ультрафиолетовое) излучение и должен рассматриваться как процесс сварки. Металлизация требует защиты глаз, тела и ушей, а также солнцезащитного крема. Другие потребности в области безопасности и СИЗ включают полноценный респиратор с отрицательным давлением.

Подготовка поверхности

- Подготовка поверхности имеет решающее значение для достижения хорошей адгезии металлизированного покрытия к основанию. Основание должно быть очищено от масел и жиров (SSPC-SP 1), а также от окисления (абразивно-струйная обработка).

- Для проведения работ влажность должна быть менее 85 %, а температура стальной поверхности должна быть не менее чем на 5 °F выше точки росы.

- Для иммерсионных применений подходит SSPC-SP 5 (NACE № 1), а для атмосферных применений требуется SSPC-SP 10 (NACE No. 2).

- Необходим острый угловой профиль от 2,5 до 5,0 мил (от 65 до 125 микрон). Этого можно добиться с помощью абразивного материала.

Подготовка к работе, оборудование

- Необходимое оборудование часто включает компрессор, оборудование для подготовки поверхности, блок питания, блок металлизации и пистолет для нанесения.

Предварительная квалификация, аппликаторы

- Аппликаторы должны учитывать соответствующее расстояние от поверхности; скорость движений и общая техника; требования к толщине покрытия.

Этапы ежедневной квалификации

- Этапы ежедневной квалификации включают проверку соответствия атмосферных параметров наносимому покрытию, надлежащую подготовку поверхности, проверку толщины покрытия, качественное испытание на изгиб на пластичность и адгезию; и количественное тестирование адгезии.

- Тестовые образцы и пластины используются для ежедневных квалификационных этапов.

Толщина покрытия

- Типичная средняя толщина покрытия для сплавов цинка (Zn) или 85/15 цинк-алюминий (ZnAl) составляет 3-6 мил (75-150 микрон) для герметизированных и окрашенных поверхностей и 8- 16 мил (200-400 микрон) для Zn или ZnAl только металл (без верхнего покрытия).

- При каждом проходе пистолета для металлизации наносится покрытие толщиной 2–6 мил (50–150 микрон).

Контроль после металлизации

- Контроль после металлизации включает проверку толщины покрытия; внешний вид в виде гладкости, однородности и каких-либо трещин, вздутий или оголенных участков; и адгезия.

- Цинк должен иметь адгезию при растяжении не менее 500 фунтов на кв. дюйм (3,45 МПа), а 85/15 Zn/Al должен иметь минимальное значение 700 фунтов на кв. дюйм (4,83 МПа). Из-за своего разрушительного характера адгезия обычно проверяется на тестовых пластинах, используемых во время ежедневной проверки, но может выполняться и на подложке в соответствии с требованиями спецификации.

Дополнительную информацию о процессе можно получить на сайте Thermalsprayzinc.zinc.org, а с Duran можно связаться по электронной почте [email protected].

Источник: Coatings+ Show Daily, www.sspc.org/coatings-2021.

Стратегии проверки металлизации цинка методом термического напыления

- Мост

- Морской

- Сталь

- Бетон

- Нефть и газ

Бен ДюБоз 03.05.2022 20:40

Металлизация термическим напылением цинка и его сплавов используется во многих отраслях промышленности для обеспечения защиты от коррозии. Фотографии предоставлены Бернардо Дюраном, Международная ассоциация цинка.

Фотографии предоставлены Бернардо Дюраном, Международная ассоциация цинка.

На конференции Coatings+ в декабре 2021 года Бернардо Дюран из Международной ассоциации цинка поделился своими мыслями в презентации под названием «Как контролировать металлизацию цинка термическим напылением». Дюран, который является менеджером по технологиям и развитию рынка в ассоциации, поддерживал интерактивность презентации и отвечал на вопросы зрителей на протяжении всей сессии.

По словам Дюрана, который также входит в совет директоров Глобального центра Ассоциации защиты материалов и характеристик (AMPP), металлизация цинка методом термического напыления и его сплавы используются во многих отраслях промышленности для обеспечения защиты от коррозии. Некоторые из этих приложений включают мосты и другую инфраструктуру, такую как морские суда, морские ветряные башни и нефтяные платформы, а также нанесение на бетон для защиты арматуры.

Чтобы гарантировать сохранение характеристик покрытия в этих суровых условиях, необходимо надлежащим образом проверять металлизацию методом термического напыления. Таким образом, презентация Duran началась с изучения того, чем подготовка поверхности и процессы термического напыления (дуговое напыление и пламенное напыление) похожи и отличаются от других систем защиты от коррозии. Сюда входит видео о методе дугового напыления, которое можно посмотреть на сайте www.vimeo.com/50319.4762.

Таким образом, презентация Duran началась с изучения того, чем подготовка поверхности и процессы термического напыления (дуговое напыление и пламенное напыление) похожи и отличаются от других систем защиты от коррозии. Сюда входит видео о методе дугового напыления, которое можно посмотреть на сайте www.vimeo.com/50319.4762.

Были обсуждены стандарты и спецификации в области производства цинка для термического напыления, в том числе SSPC: The Society for Protective Coatings CS 23.00 (NACE № 12) и SSPC-PA 18. Аудитория изучила критерии проверки и познакомилась с инструментами проверки. , приемы и методы, включая предварительную и ежедневную квалификацию операторов.

В презентации были представлены изображения и объяснения вариантов покрытия, а также были рассмотрены различные требования безопасности и потребности в средствах индивидуальной защиты (СИЗ). Основные выводы из беседы Дюрана с посетителями:

Пламенное распыление и дуговое распыление

- Метод газопламенного распыления заключается в непрерывном плавлении распыляемого материала в центре ацетилен-пропан-кислородного пламени.

С помощью сжатого воздуха или азота частицы аэрозоля в виде капель ускоряются на подготовленной поверхности.

С помощью сжатого воздуха или азота частицы аэрозоля в виде капель ускоряются на подготовленной поверхности. - Метод дугового напыления включает две электропроводящие проволоки для напыления, которые подаются вместе с постоянной скоростью. Между двумя проводами зажигается дуга, которая действует как источник энергии для плавления распыляемого материала. С помощью сжатого воздуха расплавленный материал распыляется, ускоряется и осаждается на стали.

Места применения

- Места применения могут быть в поле или в магазине. Автоматизация становится все более популярной в магазинах из-за ее превосходной эффективности, особенно на плоских поверхностях.

Соображения по охране труда и технике безопасности

- Метод дугового напыления создает ультрафиолетовое излучение и должен рассматриваться как процесс сварки. Металлизация требует защиты глаз, тела и ушей, а также солнцезащитного крема. Другие требования безопасности и средств индивидуальной защиты для аппликаторов включают полноценный респиратор с отрицательным давлением.

Подготовка поверхности

- Подготовка поверхности имеет решающее значение для достижения хорошей адгезии металлизированного покрытия к основе. Основание должно быть очищено от масел и жиров (SSPC-SP 1), а также от окисления (абразивно-струйная обработка).

- Для проведения работ влажность должна быть менее 85 процентов, а температура стальной поверхности должна быть не менее чем на 5 °F выше точки росы.

- Для иммерсионных применений подходит SSPC-SP 5 (NACE № 1), а для атмосферных применений требуется SSPC-SP 10 (NACE No. 2).

- Необходим острый угловой профиль 2,5–5,0 мил (63,5–127,0 микрон). Этого можно добиться с помощью абразивного материала.

Предварительная квалификация, оборудование

- Оборудование, необходимое в полевых условиях, часто включает компрессор, оборудование для подготовки поверхности, блок питания, блок металлизации и пистолет для нанесения.

Предварительная квалификация, аппликаторы

- Согласно Duran, аппликаторы должны учитывать соответствующее расстояние от поверхности, скорость движения и общую технику, а также требования к толщине покрытия.

Ежедневные квалификационные этапы

- Ежедневные квалификационные этапы для наносителей включают проверку соответствия атмосферных параметров наносимому покрытию, надлежащую подготовку поверхности, проверку толщины покрытия, качественное испытание на изгиб на предмет пластичности и адгезии, а также количественное испытание на адгезию.

- Тестовые образцы и планшеты следует использовать для ежедневных этапов квалификации.

Толщина покрытия

- Типичная средняя толщина покрытия для сплавов цинка (Zn) или 85/15 цинк-алюминий (ZnAl) составляет 3–6 мил (76,2–152,4 микрона) для герметизированных и окрашенных поверхностей и 8– 16 мил (203,2–406,4 мкм) только для Zn или ZnAl (без верхнего покрытия).

- При каждом проходе пистолета для металлизации наносится покрытие толщиной 2–6 мил (50,8–152,4 микрон).

Контроль после металлизации

- Контроль после металлизации включает проверку толщины покрытия; внешний вид в виде гладкости, однородности и каких-либо трещин, вздутий или оголенных участков; и адгезия.

- Цинк должен иметь адгезию при растяжении не менее 500 фунтов на кв. дюйм (3,45 МПа), а 85/15 Zn/Al должен иметь минимальное значение 700 фунтов на кв. дюйм (4,83 МПа). Из-за того, что испытание является разрушающим, адгезия обычно проверяется на испытательных пластинах, используемых во время ежедневной проверки, но может выполняться и на подложке в соответствии с требованиями спецификации.

Дополнительную информацию о процессе инспекции можно получить на сайте Thermalsprayzinc.zinc.org, а с Duran можно связаться по электронной почте [email protected].

Эта статья была первоначально напечатана в мартовском номере журнала Materials Performance (MP) Magazine за 2022 год. Перепечатано с разрешения.

Пожалуйста, включите JavaScript для просмотра комментариев на платформе Disqus.comments на платформе Disqus

Стандартные технические условия на проволоку из цинка и сплава цинка для термического напыления (металлизации) для защиты стали от коррозии

Лицензионное соглашение ASTM

ВАЖНО – ВНИМАТЕЛЬНО ПРОЧИТАЙТЕ ЭТИ УСЛОВИЯ ПЕРЕД ВХОДОМ В ЭТОТ ПРОДУКТ ASTM.

Приобретая подписку и нажимая на это соглашение, вы вступаете в

контракт, и подтверждаете, что прочитали настоящее Лицензионное соглашение, что вы понимаете

его и соглашаетесь соблюдать его условия. Если вы не согласны с условиями настоящего Лицензионного соглашения,

немедленно покиньте эту страницу, не входя в продукт ASTM.

1. Право собственности:

Этот продукт защищен авторским правом как

компиляции и в виде отдельных стандартов, статей и/или документов («Документы») ASTM

(“ASTM”), 100 Barr Harbour Drive, West Conshohocken, PA 19428-2959 USA, за исключением случаев, когда

прямо указано в тексте отдельных документов. Все права защищены. Ты

(Лицензиат) не имеет прав собственности или иных прав на Продукт ASTM или Документы.

Это не продажа; все права, право собственности и интерес к продукту или документам ASTM

(как в электронном, так и в печатном виде) принадлежат ASTM. Вы не можете удалять или скрывать

уведомление об авторских правах или другое уведомление, содержащееся в Продукте или Документах ASTM.

Вы не можете удалять или скрывать

уведомление об авторских правах или другое уведомление, содержащееся в Продукте или Документах ASTM.

2. Определения.

A. Типы лицензиатов:

(i) Индивидуальный пользователь:

один уникальный компьютер с индивидуальным IP-адресом;

(ii) Одноместный:

одно географическое местоположение или несколько

объекты в пределах одного города, входящие в состав единой организационной единицы, управляемой централизованно;

например, разные кампусы одного и того же университета в одном городе управляются централизованно.

(iii) Multi-Site:

организация или компания с

независимое управление несколькими точками в одном городе; или организация или

компания, расположенная более чем в одном городе, штате или стране, с центральным управлением для всех местоположений.

B. Авторизованные пользователи:

любое лицо, подписавшееся

к этому Продукту; если Site License также включает зарегистрированных студентов, преподавателей или сотрудников,

или сотрудник Лицензиата на Одном или Множественном Сайте.

3. Ограниченная лицензия.

ASTM предоставляет Лицензиату ограниченное,

отзывная, неисключительная, непередаваемая лицензия на доступ посредством одного или нескольких

авторизованные IP-адреса и в соответствии с условиями настоящего Соглашения использовать

разрешенных и описанных ниже, каждого Продукта ASTM, на который Лицензиат подписался.

A. Конкретные лицензии:

(i) Индивидуальный пользователь:

(a) право просматривать, искать, извлекать, отображать и просматривать Продукт;

(b) право скачивать, хранить или распечатывать отдельные копии

отдельных Документов или частей таких Документов исключительно для собственного использования Лицензиатом. То есть Лицензиат может получить доступ к электронному файлу Документа (или его части) и загрузить его.

Документа) для временного хранения на одном компьютере в целях просмотра и/или

печать одной копии документа для личного пользования. Ни электронный файл, ни

единственный печатный отпечаток может быть воспроизведен в любом случае. Кроме того, электронный

файл не может распространяться где-либо еще по компьютерным сетям или иным образом. Это

электронный файл нельзя отправить по электронной почте, загрузить на диск, скопировать на другой жесткий диск или

в противном случае разделены. Одна печатная копия может быть распространена среди других только для их

внутреннее использование в вашей организации; его нельзя копировать. Индивидуальный загруженный документ

иным образом не может быть продана или перепродана, сдана в аренду, сдана в аренду, одолжена или сублицензирована.

То есть Лицензиат может получить доступ к электронному файлу Документа (или его части) и загрузить его.

Документа) для временного хранения на одном компьютере в целях просмотра и/или

печать одной копии документа для личного пользования. Ни электронный файл, ни

единственный печатный отпечаток может быть воспроизведен в любом случае. Кроме того, электронный

файл не может распространяться где-либо еще по компьютерным сетям или иным образом. Это

электронный файл нельзя отправить по электронной почте, загрузить на диск, скопировать на другой жесткий диск или

в противном случае разделены. Одна печатная копия может быть распространена среди других только для их

внутреннее использование в вашей организации; его нельзя копировать. Индивидуальный загруженный документ

иным образом не может быть продана или перепродана, сдана в аренду, сдана в аренду, одолжена или сублицензирована.

(ii) Односайтовые и многосайтовые лицензии:

(a) право просматривать, искать, извлекать, отображать и просматривать Продукт;

(b) право скачивать, хранить или распечатывать отдельные копии отдельных Документов или частей таких Документов для личных целей Авторизованного пользователя. использовать и передавать такие копии другим Авторизованным пользователям Лицензиата в компьютерной сети Лицензиата;

(c) если образовательное учреждение, Лицензиату разрешается предоставлять печатная копия отдельных Документов отдельным учащимся (Авторизованные пользователи) в классе по месту нахождения Лицензиата;

(d) право на отображение, загрузку и распространение печатных копий

Документов для обучения Авторизованных пользователей или групп Авторизованных пользователей.

(e) Лицензиат проведет всю необходимую аутентификацию и процессы проверки, чтобы гарантировать, что только авторизованные пользователи могут получить доступ к продукту ASTM.

(f) Лицензиат предоставит ASTM список авторизованных IP-адреса (числовые IP-адреса домена) и, если многосайтовый, список авторизованных сайтов.

B. Запрещенное использование.

(i) Настоящая Лицензия описывает все разрешенные виды использования. Любой другой использование запрещено, является нарушением настоящего Соглашения и может привести к немедленному прекращению действия настоящей Лицензии.

(ii) Авторизованный пользователь не может производить этот Продукт, или

Документы, доступные любому, кроме другого Авторизованного Пользователя, будь то по интернет-ссылке,

или разрешив доступ через его или ее терминал или компьютер; или другими подобными или отличными средствами или договоренностями.

(iii) В частности, никто не имеет права передавать, копировать,

или распространять любой Документ любым способом и с любой целью, за исключением случаев, описанных в Разделе

3 настоящей Лицензии без предварительного письменного разрешения ASTM. Особенно,

за исключением случаев, описанных в Разделе 3, никто не может без предварительного письменного разрешения

ASTM: (a) распространять или пересылать копию (электронную или иную) любой статьи, файла,

или материал, полученный из любого продукта или документа ASTM; (b) воспроизводить или фотокопировать любые

стандарт, статья, файл или материал из любого продукта ASTM; в) изменять, видоизменять, приспосабливать,

или переводить любой стандарт, статью, файл или материал, полученный из любого продукта ASTM;

(d) включать любой стандарт, статью, файл или материал, полученный из любого продукта ASTM или

Документировать в других произведениях или иным образом создавать любые производные работы на основе любых материалов. получено из любого продукта или документа ASTM; (e) взимать плату за копию (электронную или

иным образом) любого стандарта, статьи, файла или материала, полученного из любого продукта ASTM или

Документ, за исключением обычных расходов на печать/копирование, если такое воспроизведение разрешено

по разделу 3; или (f) систематически загружать, архивировать или централизованно хранить существенные

части стандартов, статей, файлов или материалов, полученных из любого продукта ASTM или

Документ. Включение печатных или электронных копий в пакеты курсов или электронные резервы,

или для использования в дистанционном обучении, не разрешено настоящей Лицензией и запрещено без

Предварительное письменное разрешение ASTM.

получено из любого продукта или документа ASTM; (e) взимать плату за копию (электронную или

иным образом) любого стандарта, статьи, файла или материала, полученного из любого продукта ASTM или

Документ, за исключением обычных расходов на печать/копирование, если такое воспроизведение разрешено

по разделу 3; или (f) систематически загружать, архивировать или централизованно хранить существенные

части стандартов, статей, файлов или материалов, полученных из любого продукта ASTM или

Документ. Включение печатных или электронных копий в пакеты курсов или электронные резервы,

или для использования в дистанционном обучении, не разрешено настоящей Лицензией и запрещено без

Предварительное письменное разрешение ASTM.

(iv) Лицензиат не может использовать Продукт или доступ к

Продукт в коммерческих целях, включая, помимо прочего, продажу Документов,

материалы, платное использование Продукта или массовое воспроизведение или распространение Документов

в любой форме; а также Лицензиат не может взимать с Авторизованных пользователей специальные сборы за использование

Продукт сверх разумных расходов на печать или административные расходы.

C. Уведомление об авторских правах . Все копии материала из ASTM Продукт должен иметь надлежащее уведомление об авторских правах от имени ASTM, как показано на начальной странице. каждого стандарта, статьи, файла или материала. Сокрытие, удаление или изменение уведомление об авторских правах не допускается.

4. Обнаружение запрещенного использования.

A. Лицензиат несет ответственность за принятие разумных мер

для предотвращения запрещенного использования и незамедлительного уведомления ASTM о любых нарушениях авторских прав или

запрещенное использование, о котором Лицензиату стало известно. Лицензиат будет сотрудничать с ASTM

при расследовании любого такого запрещенного использования и предпримет разумные шаги для обеспечения

прекращение такой деятельности и предотвращение ее повторения.

B. Лицензиат должен прилагать все разумные усилия для защиты Продукт от любого использования, не разрешенного настоящим Соглашением, и уведомляет ASTM о любом использовании, о котором стало известно или о котором было сообщено.

5. Постоянный доступ к продукту.

ASTM резервирует

право прекратить действие настоящей Лицензии после письменного уведомления, если Лицензиат существенно нарушит

условия настоящего Соглашения. Если Лицензиат не оплачивает ASTM какую-либо лицензию или

абонентской платы в установленный срок, ASTM предоставит Лицензиату 30-дневный период в течение

что бы вылечить такое нарушение. Для существенных нарушений период устранения не предоставляется

связанные с нарушениями Раздела 3 или любыми другими нарушениями, которые могут привести к непоправимым последствиям ASTM. вред. Если подписка Лицензиата на Продукт ASTM прекращается, дальнейший доступ к

онлайн-база данных будет отклонена. Если Лицензиат или Авторизованные пользователи существенно нарушают

настоящую Лицензию или запрещать использование материалов в любом продукте ASTM, ASTM оставляет за собой право

право отказать Лицензиату в любом доступе к Продукту ASTM по собственному усмотрению ASTM.

вред. Если подписка Лицензиата на Продукт ASTM прекращается, дальнейший доступ к

онлайн-база данных будет отклонена. Если Лицензиат или Авторизованные пользователи существенно нарушают

настоящую Лицензию или запрещать использование материалов в любом продукте ASTM, ASTM оставляет за собой право

право отказать Лицензиату в любом доступе к Продукту ASTM по собственному усмотрению ASTM.

6. Форматы доставки и услуги.

A. Некоторые продукты ASTM используют стандартный интернет-формат HTML.

ASTM оставляет за собой право изменить такой формат с уведомлением Лицензиата за три [3] месяца,

хотя ASTM приложит разумные усилия для использования общедоступных форматов.

Лицензиат и Авторизованные пользователи несут ответственность за получение за свой счет

подходящие подключения к Интернету, веб-браузеры и лицензии на любое необходимое программное обеспечение

для просмотра продуктов ASTM.

B. Продукты ASTM также доступны в Adobe Acrobat (PDF) Лицензиату и его Авторизованным пользователям, которые несут единоличную ответственность за установку и настройка соответствующего программного обеспечения Adobe Acrobat Reader.

C. ASTM приложит разумные усилия для обеспечения онлайн-доступа

доступны на постоянной основе. Доступность будет зависеть от периодического

перерывы и простои для обслуживания сервера, установки или тестирования программного обеспечения,

загрузка новых файлов и причины, не зависящие от ASTM. ASTM не гарантирует доступ,

и не несет ответственности за ущерб или возврат средств, если Продукт временно недоступен,

или если доступ становится медленным или неполным из-за процедур резервного копирования системы,

объем трафика, апгрейды, перегрузка запросов к серверам, общие сбои сети

или задержки, или любая другая причина, которая может время от времени делать продукт недоступным

для Лицензиата или Авторизованных пользователей Лицензиата.

7. Условия и стоимость.

A. Срок действия настоящего Соглашения _____________ (“Период подписки”). Доступ к Продукту предоставляется только на Период Подписки. Настоящее Соглашение останется в силе после этого для последовательных Периодов подписки при условии, что ежегодная абонентская плата, как таковая, может меняются время от времени, оплачиваются. Лицензиат и/или ASTM имеют право расторгнуть настоящее Соглашение. в конце Периода подписки путем письменного уведомления, направленного не менее чем за 30 дней.

B. Сборы:

8. Проверка.

ASTM имеет право проверять соответствие