Марка инструментальной высококачественной стали: Марки инструментальной стали.

alexxlab | 26.06.1985 | 0 | Разное

марки, особенности закалки и отжига

В его состав стали могут входить различные легирующие добавки — марганец, свинец, хром, никель, фосфор и другие. Главной функцией легирующих добавок является улучшение свойства материала — повышение прочности, снижение коррозийного потенциала, улучшение электропроводности. Особое положение занимают так называемые инструментальные стали, из которых делают различные детали и инструменты (топоры, иголки, зубила, кувалды, молотки и так далее). Но какими физико-химическими особенностями обладают инструментальные стали? Как их производят? И какие существует основные марки таких сталей?

Содержание

- 1 Основные особенности

- 2 Виды углеродистой стали

- 3 Марки и категории

- 4 Особенности закалки, отжига

- 5 Несколько слов о маркировке

- 6 Заключение

Основные особенности

Инструментальная сталь — это такая сталь, в состав которой входит не менее 0,7% углерода. В ее состав могут входить и некоторые другие легирующие компоненты (свинец, хром, алюминий, никель, фосфор). Однако их содержание в большинстве случаев невелико — менее 0,1%. Так как инструментальные стали содержат повышенное количество углерода, их очень часто называют углеродистыми. Подобное терминологическое словоупотребление не совсем корректно с точки зрения ГОСТ, однако обыкновенные люди часто используют такое название на бытовом уровне.

Однако их содержание в большинстве случаев невелико — менее 0,1%. Так как инструментальные стали содержат повышенное количество углерода, их очень часто называют углеродистыми. Подобное терминологическое словоупотребление не совсем корректно с точки зрения ГОСТ, однако обыкновенные люди часто используют такое название на бытовом уровне.

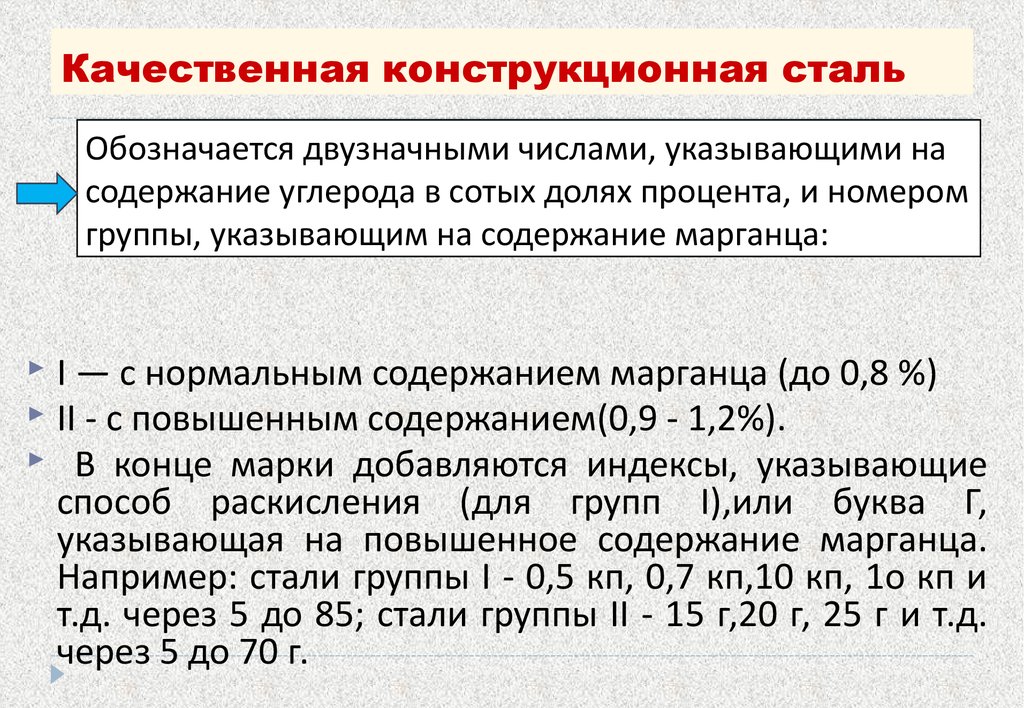

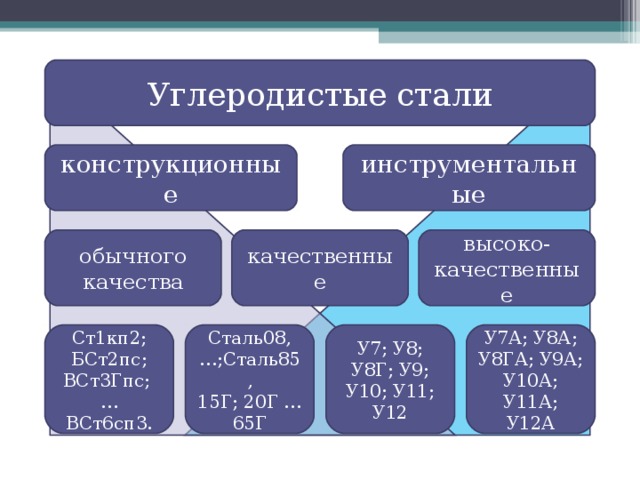

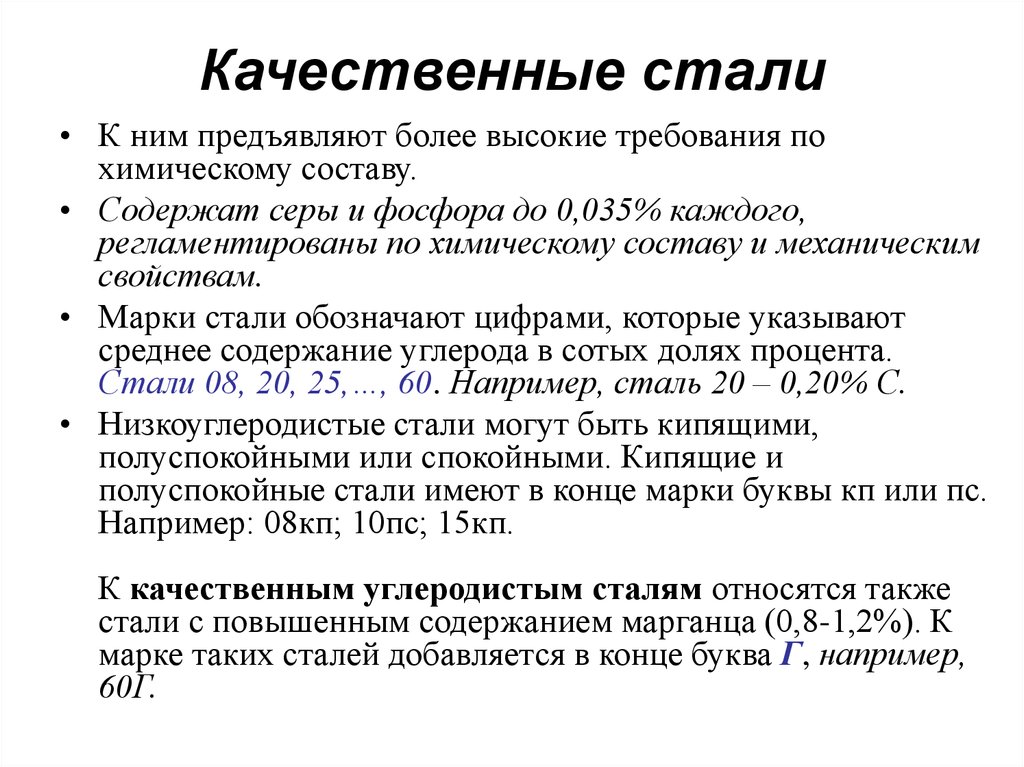

По составу различают качественные и высококачественные инструментальные стали. Их особенности:

- Качественные сплавы. Главный критерий — низкое содержание серы (до 0,03%) и фосфора (до 0,035%). Низкая концентрация легирующих веществ делает сплав твердым и прочным. Детали из этого сплава не ломаются, не деформируются, сохраняют форму при ударе и нагреве. Качественные сплавы не имеют специальной маркировки в виде буквы А в конце буквенно-числового обозначения стали.

- Высококачественные сплавы. Главный критерий — сверхнизкое содержание серы (до 0,02%) и фосфора (до 0,03%). По физико-химическим свойствами высококачественные сплавы повторяют просто качественные.

Но за счет более низкого содержания легирующих добавок высококачественные сплавы обладают более высокой прочностью, не ржавеют, не гнутся при нагреве и так далее. Высококачественные сплавы имеют специальную маркировку в виде буквы А в конце буквенно-числового обозначения марки стали.

Но за счет более низкого содержания легирующих добавок высококачественные сплавы обладают более высокой прочностью, не ржавеют, не гнутся при нагреве и так далее. Высококачественные сплавы имеют специальную маркировку в виде буквы А в конце буквенно-числового обозначения марки стали.

Сплав инструментальных сталей высокопрочный. Поэтому из него часто делают различные инструменты. Это молотки, отвертки, пилы, оборудование для механических или электронных устройств. За счет прочности сплава инструменты сохраняют свою форму даже при длительной эксплуатации. Чистые инструментальные сплавы обладают пониженными антикоррозийными свойствами, поэтому в состав многих сплавов добавляют легирующие добавки, снижающие коррозийную активность материала. В качестве легирующих добавок применяют хром, вольфрам, алюминий и другие вещества.

Виды углеродистой стали

- Инструментальные углеродистые стали стандартного типа. Отличаются средним или высоким содержанием углерода (более 0,7%) и низким содержанием легирующих добавок (суммарно менее 1%).

Обладают неплохими физическими свойствами — высокая прочность, устойчивость при ударе или деформации, химическая инертность, низкий коррозийный потенциал. Применяются для изготовления ручных, механических и электронных инструментов.

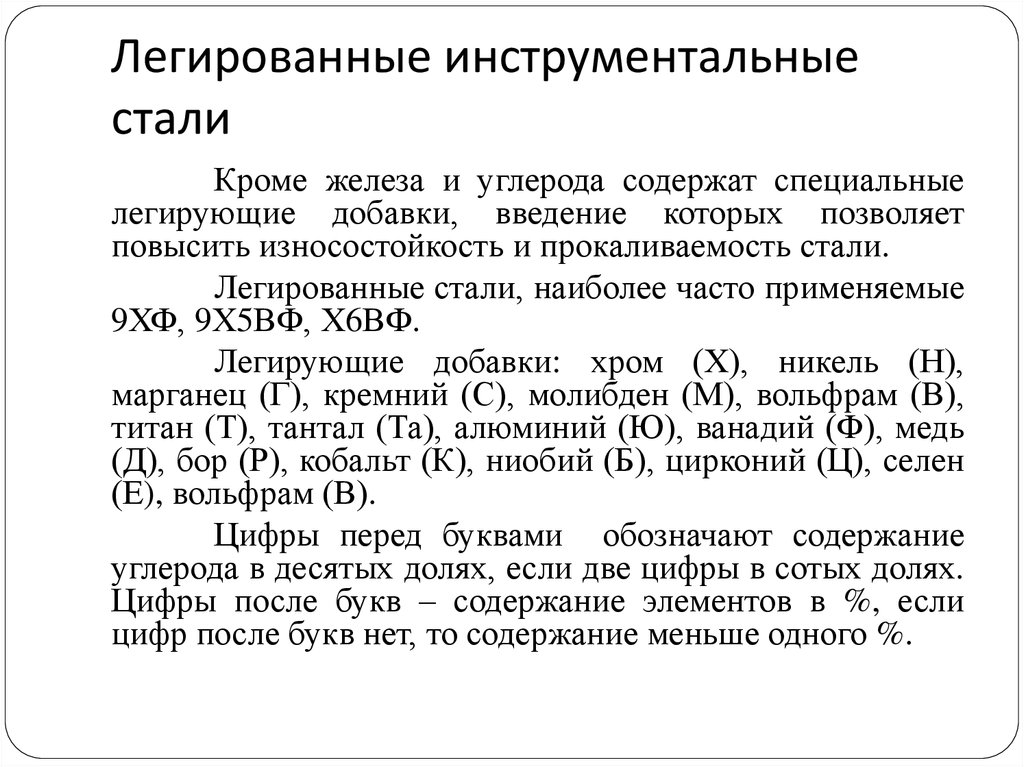

Обладают неплохими физическими свойствами — высокая прочность, устойчивость при ударе или деформации, химическая инертность, низкий коррозийный потенциал. Применяются для изготовления ручных, механических и электронных инструментов. - Легированные. По составу похожи на предыдущую марку, однако содержат повышенное количество легирующих добавок. Содержание легирующих веществ от 1 до 20%. В качестве дополнительных компонентов чаще всего выступают хром или вольфрам. Эти добавки улучшают антикоррозийные свойства материала, что хорошо сказывается на сроке годности деталей. Также в металл могут вноситься и другие добавки — алюминий, марганец, кремний, медь, азот, кобальт, бор, никель. Их назначение — увеличение пластичности, повышение прочности, снижение электрического потенциала, снижение магнитных свойств.

- Быстрорежущие. Представляет собой особую разновидность легированного сплава, который прошел специальную финальную обработку. Основные легирующие добавки — углерод (0,7-1,5%), хром (3-4%), вольфрам (0-18%), молибден (0,5-6%), кобальт (0-9%).

Материал обладает высокой прочностью и прекрасно сохраняет форму при физической деформации, ударе или высокотемпературном нагреве. Поэтому из него делают различное режущие оборудование — дисковые пилы, ножи, лезвия, хирургические инструменты. Материал проходит многократную закалку, отпуск, что усложняет его производство, увеличивает себестоимость.

Материал обладает высокой прочностью и прекрасно сохраняет форму при физической деформации, ударе или высокотемпературном нагреве. Поэтому из него делают различное режущие оборудование — дисковые пилы, ножи, лезвия, хирургические инструменты. Материал проходит многократную закалку, отпуск, что усложняет его производство, увеличивает себестоимость. - Валковые. Материал содержит ряд легирующих добавок (алюминий, кремний, ванадий), улучшающих прочность и пластичность металла. Валковую сталь обычно выплавляют в виде длинных пластин или листов, которые потом нарезаются на нужные детали. Сфера применения — изготовление опорных, прокатных, листовых валков. Также из валковых материалов делают небольшие плоские инструменты для резки металла — обрезные матрицы, пуансоны, ножи, рамные пилы. На финальном этапе обработки материал может проходить отпуск или закалку в цехах для улучшения физических свойств металла.

- Штамповые. Материал содержит среднее количество углерода (от 0,7 до 1,5%) и небольшое количество легирующих добавок (алюминий, хром, никель, марганец).

Главное отличие материала заключается в том, что на финальном этапе выплавки материал проходит штамповку. Это обуславливает ряд физических свойств материала — повышенная устойчивость, минимальный риск образования трещин, высокая теплопроводность, устойчивость к образованию окалины. На этапе выплавки материал отличается высокой вязкостью, однако после застывания он становится прочным и однородным. Высокая вязкость при нагреве позволяет упростить процедуру штамповки, а также улучшает теплопроводность металла после остывания.

Главное отличие материала заключается в том, что на финальном этапе выплавки материал проходит штамповку. Это обуславливает ряд физических свойств материала — повышенная устойчивость, минимальный риск образования трещин, высокая теплопроводность, устойчивость к образованию окалины. На этапе выплавки материал отличается высокой вязкостью, однако после застывания он становится прочным и однородным. Высокая вязкость при нагреве позволяет упростить процедуру штамповки, а также улучшает теплопроводность металла после остывания.

Марки и категории

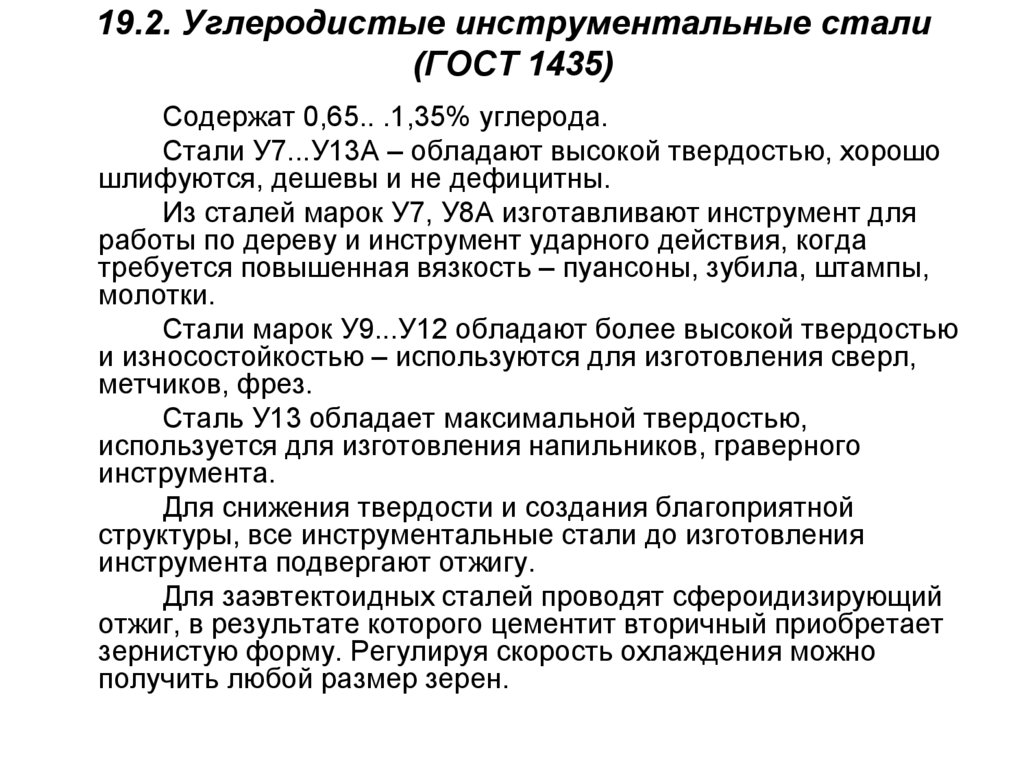

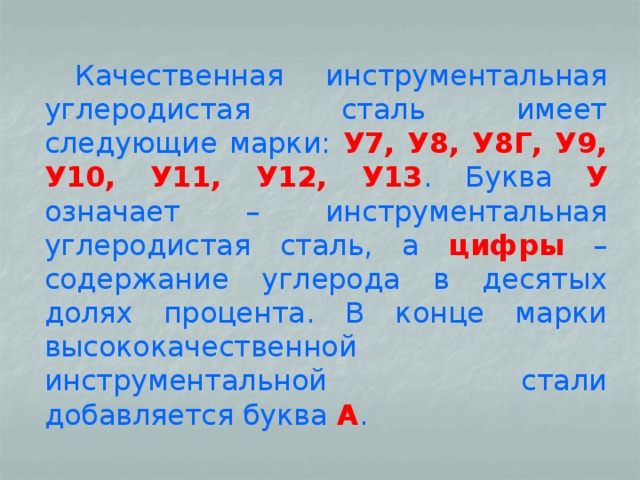

Различают множество категорий инструментальных сталей — У7, У7А, У8, У8ГА, У9 и другие. Самые используемые материалы марок У7А, У8, У8А и У9, поскольку они отличаются высокой прочностью, устойчивостью к нагреву, не деформируются при ударе. Марки У10 и выше также отличаются хорошей прочностью, однако они становятся пластичными при длительном контакте с высокими температурами, что снижает их универсальность. Основные марки инструментальных сталей:

| Категория | Марки | Физические особенности |

| Углеродистая, стандартная | У7, У7А | Марки отличаются хорошей прочностью, низкой электропроводностью, низким риском коррозии. Подходят для производства деревообрабатывающих инструментов — топоры, стамески, долота. Также могут применяться для изготовления зубил, иголок, плоскогубцев, кусачек, молотков, ручных пил, крючков. Подходят для производства деревообрабатывающих инструментов — топоры, стамески, долота. Также могут применяться для изготовления зубил, иголок, плоскогубцев, кусачек, молотков, ручных пил, крючков. |

| Углеродистая, повышенной прочности | У8, У9 + подвиды | Марки обладают повышенной прочностью, но хуже переносят локальный или общий нагрев. Поэтому их используют для производства деревообрабатывающего оборудования — топоры, стамески, станковое оборудование, пилы, ролики. Также могут применяться для производства мелких деталей, которые не будут подвергаться нагреву — запчасти для часов, иголки, крючки, заклепки, гвозди, болты, шурупы. |

| Углеродистая, стандартной или повышенной прочности, с легирующими добавками или без них | У10, У11 + подвиды | Марки хорошо выдерживают деформацию и локальный нагрев до невысоких температур, отличаются пониженным риском коррозии. Легирующие добавки могут улучшать физические свойства марок (устойчивость к нагреву, пониженный риск коррозии, повышенная пластичность). Основные запчасти — сверла, ленточные пилы, фрезы, ролики, шаберы, напильники. Некоторые марки применяются для изготовления медицинского оборудования, деталей для электронных инструментов. Основные запчасти — сверла, ленточные пилы, фрезы, ролики, шаберы, напильники. Некоторые марки применяются для изготовления медицинского оборудования, деталей для электронных инструментов. |

| Углеродистая, повышенной или стандартной прочности, без легирующих добавок | У12, У12А | Марки относятся к категории грубых сталей, отличающихся пониженным классом точности. Сфера применения — производство прочных запчастей или деталей, которые не будут нагреваться до средних, высоких температур. Примеры запчастей — резцы, молотки, топоры, ручные пилы, напильники. |

| Углеродистая, стандартной или повышенной прочности, без легирующих добавок | У13, У13А | Марки относят к группе грубых сталей, которые становятся пластичными при нагреве. Обладают пониженным классом точности, поэтому эти марки используют для производства ручных обрабатывающих инструментов. Примеры — напильники, лезвия, надфили, инструменты для гравировки, хирургическое оборудование. |

Особенности закалки, отжига

Многие категории инструментальных сталей подвергаются закалке, отжигу для улучшения физических свойств материала. Для закалки инструмент нагревается в соляных ваннах — это позволяет распределить тепло равномерно по всей поверхности металла. Быстрорежущие металлы нагреваются ступенчато с помощью трех ванн:

Для закалки инструмент нагревается в соляных ваннах — это позволяет распределить тепло равномерно по всей поверхности металла. Быстрорежущие металлы нагреваются ступенчато с помощью трех ванн:

- В первой ванне температура находится в пределах от 400 до 550 градусов. Металл сперва помещаются в эту ванну на срок не более 1 часа.

- После равномерного обогрева запчасти деталь переносят в другую соляную ванну, где температура будет на 200-300 градусов выше.

- После нагрева деталь вновь переносят в третью ванну, где температура составляет 1250-1300 градусов. В этой ванне проходит финальная закалка металла.

Ступенчатая закалка позволяет равномерно распределить мартенсит, аустенит по всему материалу, что благоприятно сказывается на его физических свойствах. Чтобы расплавить часть аустенита, нужно выполнить финальный отпуск в ванне, температура которой составляет не более 550 градусов. Отпуск рекомендуется повторять хотя бы 3 раза, чтобы снизить количество аустенита ниже критического уровня. Для дополнительной закалки можно также применять технологию обработки холодом. Для этого закаленный металл следует поместить в емкость с жидким материалом, температура которого составляет от -100 до -50 градусов. Низкотемпературная закалка выполняется в один этап, повторная закалка не требуется, что связано с особенностью расплава аустенита при низких температурах.

Для дополнительной закалки можно также применять технологию обработки холодом. Для этого закаленный металл следует поместить в емкость с жидким материалом, температура которого составляет от -100 до -50 градусов. Низкотемпературная закалка выполняется в один этап, повторная закалка не требуется, что связано с особенностью расплава аустенита при низких температурах.

Несколько слов о маркировке

Все инструментальные стали имеют специальное буквенно-числовое обозначение. По ГОСТ этот код должен наноситься на все упаковки со стальными деталями, а в ряде случаев обозначение должно наноситься и на саму деталь. В случае транспортировки детали на территорию другого государства маркировка наносится в обязательном порядке. Также должны быть учтены государственные стандарты принимающей сторон. Скажем, государство может потребовать, чтобы помимо отечественной маркировки на нее наносился дополнительный код, соответствующий национальному законодательству.

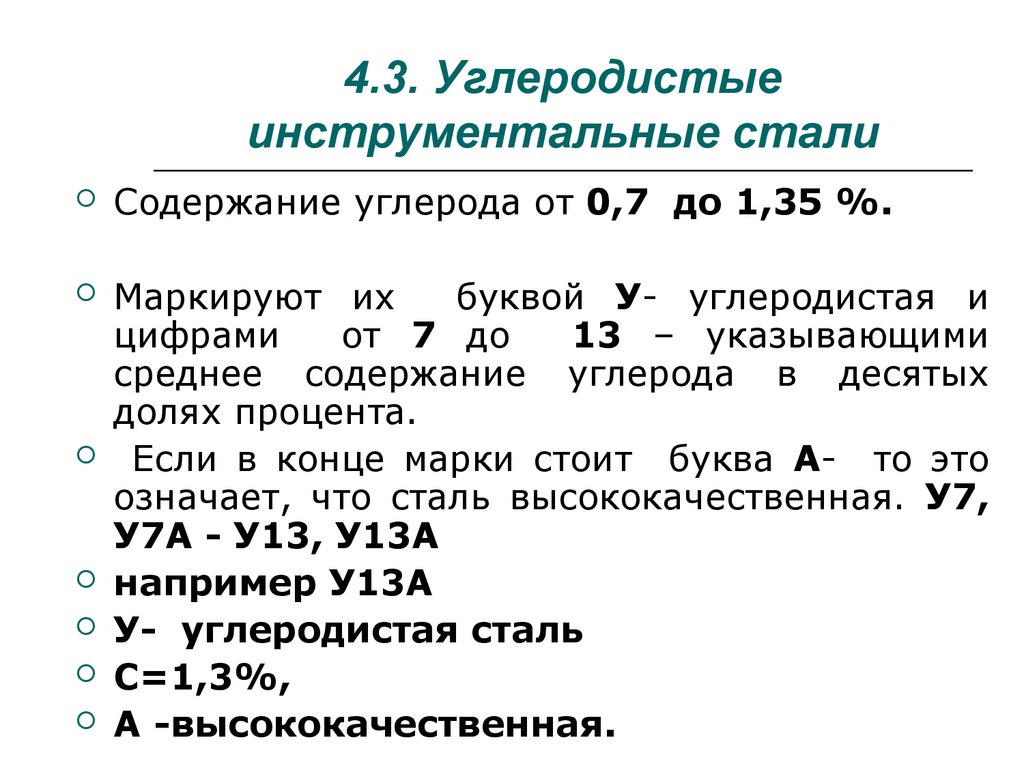

Код ГОСТ имеет следующую структуру: X1 X2 Y Z. Расшифровка будет такой:

Расшифровка будет такой:

- X1 — этот показатель отражает высокое содержание углерода в сплаве. Переменная X1 может принимать только одно значение — символ У. Так как инструментальные сплавы содержат повышенное количество углерода, то этот символ указывается всегда. Поэтому по факту у всех инструментальных сплавов код начинает с символа У.

- X2 — этот показатель отражает концентрацию углерода в десятых долях процента. Минимальное значение, которое может принимать инструментальная сталь, равно 7 (что ясно из определения этой стальной марки). Формально значение X2 не ограничено, однако по факту содержание углерода в инструментальных сплавах редко составляет более 1,2%. Поэтому обычно переменная X2 находится в пределах от 7 до 12.

- Y — этот показатель указывает на наличие легирующих добавок. Основная легирующая добавка — это марганец, из-за которой переменная может принимать значение Г. В качестве легирующих веществ могут также использоваться хром (символ X), вольфрам (символ В) и другие.

Обратите внимание, что при отсутствии легирующих добавок переменная Y будет отсутствовать.

Обратите внимание, что при отсутствии легирующих добавок переменная Y будет отсутствовать. - Z — этот показатель указывает на категорию сплава (качественная или высококачественная). Если сплав является высококачественным, то ставится буква А. Если сплав является просто качественным, то какие-либо символы не ставятся.

Давайте теперь разберем несколько примеров, чтобы понимать, как расшифровывается та или иная марка стали:

- Скажем, у нас имеется деталь марки У8ГА. Символы У и 8 означают, что в состав материала входит повышенное содержание углерода, а точная концентрация углерода составляет 0,8%. Буква Г указывается на то, что в сплаве содержится марганец. Буква отражает тот факт, что сталь является высококачественной.

- Теперь рассмотрим другой пример. У нас имеется сплав с маркировкой У12. Символы У и 12 указывают на то, что в составе сплава содержит углерод в концентрации 1,2%. Переменная Y отсутствует — это значит, что материал не содержит легирующие добавки в значительных количествах.

Также у сплава нет буквы А в конце кода — это значит, что материал относится к категории качественных (но не высококачественных).

Также у сплава нет буквы А в конце кода — это значит, что материал относится к категории качественных (но не высококачественных).

Заключение

Углеродистые инструментальные стали — стальной сплав, который содержит не менее 0,7% углерода. Материал обладает хорошими физическими свойствами — высокая прочность, хорошая пластичность, низкий риск коррозии, сохранение формы при ударе. Сплав обладает простой выплавкой, что хорошо сказывается на себестоимости материала. Чтобы улучшить свойства металла, в него добавляют различные легирующие добавки — хром, вольфрам, кобальт, алюминий и другие.

Сера и фосфор ухудшают физические свойства материала, поэтому их содержание должно составлять менее 0,03% для серы и менее 0,035% для фосфор. Если металл содержит до 0,02% серы и до 0,03% фосфора, то его называют высококачественным. Из инструментальных углеродистых сплавов делают различные инструменты — молотки, пилы, ролики, отвертки, кусачки и так далее. В зависимости от состава и способов обработки различают несколько категорий стали. Основные типы — стандартная сталь, легированная, быстрорежущая, валковая, штамповая. Популярные марки — У7А, У8, У8А, У9. По ГОСТ инструментальные сплавы должны иметь специальную маркировку в виде буквенно-числового кода.

Основные типы — стандартная сталь, легированная, быстрорежущая, валковая, штамповая. Популярные марки — У7А, У8, У8А, У9. По ГОСТ инструментальные сплавы должны иметь специальную маркировку в виде буквенно-числового кода.

Используемая литература и источники:

- Технология конструкционных материалов. Под ред. А. М. Дальского. — М.: «Машиностроение», 1958.

- Марочник сталей и сплавов / В. Г. Сорокин, А. В. Волосникова, С. А. Вяткин, и др. Под общ. ред. В. Г. Сорокина. — М.: Машиностроение, 1989.

- ГОСТ 1435-99 Прутки, полосы и мотки из инструментальной нелегированной стали. Общие технические условия

описание углеродистых, легированных и быстрорежущих

Инструментальная сталь — это материал, который на более чем на 0,7% состоит из углерода. Ее ключевыми характеристиками является твердость и прочность, их максимальные показатели достигаются при термической обработки стали. Ее преимущественно используют при изготовлении разных инструментов.

Так называется сталь, содержащая более 0,7% углерода. Ее основными характеристиками являются прочность и твердость, которые достигают максимальных показателей после термической обработки. Основное применение такого стального материала — изготовление инструментов.

Преимущества и ассортимент

Инструментальная сталь является одним из наиболее востребованных материалов на рынке. Сплав имеет высокую твердость и невысокую стоимость. Однако имеется и недостаток у материала — его низкая износостойкость, поэтому его не применяют для производства машинных деталей и оборудования, которое подвергается постоянным нагрузкам.

Сортамент данного материала следующий:

- горячекатаные квадраты и круги;

- кованые полосы, круги и квадраты.

О маркировке инструментальных сталей

Для определения вида инструментальной стали требуется знание маркировки, которая включает в себя как буквенные, так и цифровые обозначения. Разобраться в этом несложно. Очень часто в маркировке сплавов встречается буква «У». Она означает, что перед вами углеродистая сталь. Цифры, идущие следом за такой буквой, говорят о содержании углерода в сплаве, исчисляемом в десятых долях процента. Встречается в маркировке углеродистых инструментальных сталей и буква «А», указывающая на то, что сплав относится к высококачественным.

Разобраться в этом несложно. Очень часто в маркировке сплавов встречается буква «У». Она означает, что перед вами углеродистая сталь. Цифры, идущие следом за такой буквой, говорят о содержании углерода в сплаве, исчисляемом в десятых долях процента. Встречается в маркировке углеродистых инструментальных сталей и буква «А», указывающая на то, что сплав относится к высококачественным.

Маркировка инструментальной стали (на примере углеродистой) с указанием содержания дополнительных элементов

Большую категорию инструментальных сталей составляют быстрорежущие сплавы, которые обозначаются буквой «Р». После этой буквы следуют цифры, по которым можно определить содержание основного легирующего элемента для сталей данной категории — вольфрама.

Основные виды

Такой вид материалов подразделяется на такие три основные категории:

- инструментальные углеродистые стали;

- легированные инструментальные стали;

- быстрорежущие.

Все они производятся согласно установленному ГОСТу.

Углеродистые виды материала во время нагревания теряют свою прочность, соответственно, их используют для производства инструментов, которые работают на малых скоростях или при простых условиях резания, когда температура нагревания составляет не больше 200 градусов.

Преимущественно их применяют для производства:

- напильников;

- сверл;

- разверток;

- метчиков и не только.

Поскольку углеродистая инструментальная сталь обладает низкими показателями свариваемости, ее не используют при изготовлении сварных конструкций.

В зависимости от процентного соотношения содержания в материале углерода, марганца, кремния, серы и других элементов он подразделяется на такие марки, как:

- У7;

- У8;

- У8Г;

- У10 и прочие.

Легированные материалы и их маркировка

Легированные материалы в составе дополнительно содержат следующие элементы:

- никель;

- медь;

- марганец и т.

д.

д.

Все они улучшают характеристики материала. Легирующие элементы должны указываться при маркировке с помощью специальных обозначений буквами. Все это позволяет заранее увидеть, из чего состоит данная инструментальная сталь. Марки материала также могут включать не только буквы, но и цифры. Цифры указывают на то, в каком количестве тот или иной элемент содержится в стали в процентном соотношении. Если при маркировке цифра не ставится, то количество элемента равно около 1 процента.

При маркировке легированной стали на первом месте стоит количество углерода, которое равно десятым долям процента. Например, марка 6ХС содержит углерод в количестве 0,6%, а также по одному проценту кремния и хрома.

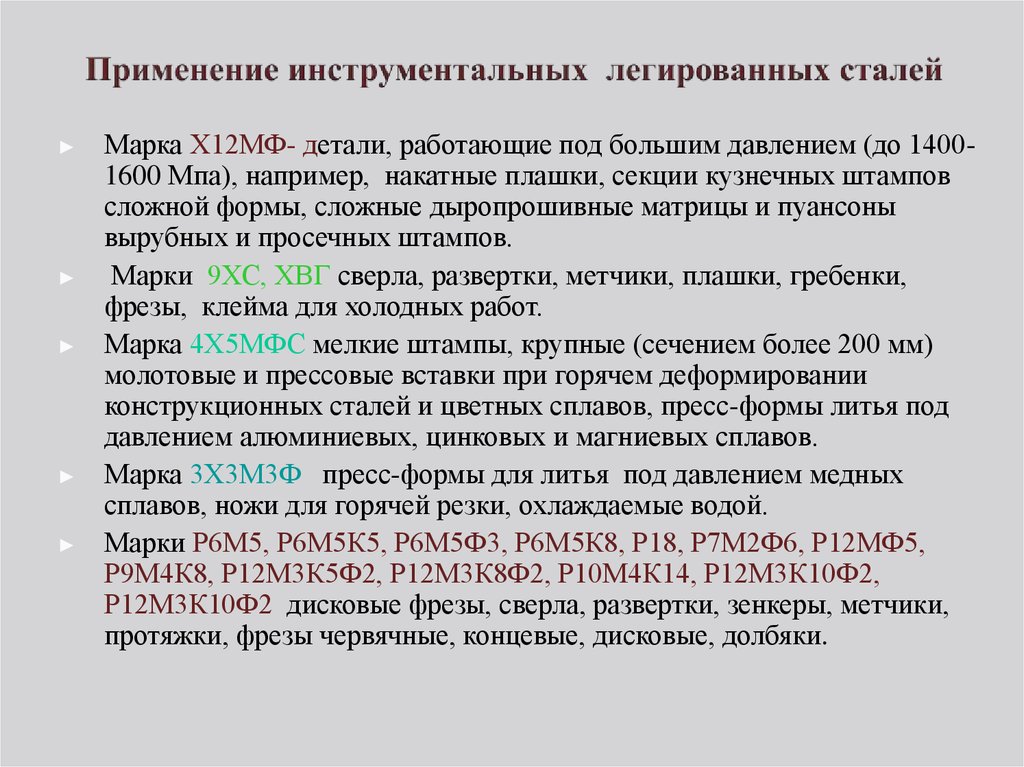

Инструментальные легированные стали преимущественно используются для производства штамповых или режущих инструментов, к ним относят:

- плашки;

- метчики;

- развертки;

- сверла;

- фрезы и не только.

Как и углеродистые стали, легированные материалы тоже непригодны для производства сварных конструкций.

Быстрорежущие стали

Маркировка быстрорежущих материалов состоит из буквы «Р», числа, указывающего на массовую долю вольфрама и букв элементов, присутствующих в составе материала. Это могут быть кобальт, молибден и другие. Далее идут цифровые значения их массовых долей. Если маркировка включает буквы «Ш», то это значит «электрошлаковый переплав».

Доля хрома в быстрорежущей стали при маркировке не указывается, также отсутствует указание массовой доли молибдена, если она не превышает отметку в один процент.

Такие виды материалов оптимально подходят для производства режущих инструментов, которые от трения нагреваются до температуры от 600 до 6500 градусов. При этом они не будут деформироваться, и терять свою твердость. Данный вид изделий хорошо поддается свариванию посредством стыковой электросварки со сталью таких марок, как 45 и 40Х.

Особенности закалки, отжига

Многие категории инструментальных сталей подвергаются закалке, отжигу для улучшения физических свойств материала. Для закалки инструмент нагревается в соляных ваннах — это позволяет распределить тепло равномерно по всей поверхности металла. Быстрорежущие металлы нагреваются ступенчато с помощью трех ванн:

Для закалки инструмент нагревается в соляных ваннах — это позволяет распределить тепло равномерно по всей поверхности металла. Быстрорежущие металлы нагреваются ступенчато с помощью трех ванн:

- В первой ванне температура находится в пределах от 400 до 550 градусов. Металл сперва помещаются в эту ванну на срок не более 1 часа.

- После равномерного обогрева запчасти деталь переносят в другую соляную ванну, где температура будет на 200-300 градусов выше.

- После нагрева деталь вновь переносят в третью ванну, где температура составляет 1250-1300 градусов. В этой ванне проходит финальная закалка металла.

Ступенчатая закалка позволяет равномерно распределить мартенсит, аустенит по всему материалу, что благоприятно сказывается на его физических свойствах. Чтобы расплавить часть аустенита, нужно выполнить финальный отпуск в ванне, температура которой составляет не более 550 градусов. Отпуск рекомендуется повторять хотя бы 3 раза, чтобы снизить количество аустенита ниже критического уровня. Для дополнительной закалки можно также применять технологию обработки холодом. Для этого закаленный металл следует поместить в емкость с жидким материалом, температура которого составляет от -100 до -50 градусов. Низкотемпературная закалка выполняется в один этап, повторная закалка не требуется, что связано с особенностью расплава аустенита при низких температурах.

Для дополнительной закалки можно также применять технологию обработки холодом. Для этого закаленный металл следует поместить в емкость с жидким материалом, температура которого составляет от -100 до -50 градусов. Низкотемпературная закалка выполняется в один этап, повторная закалка не требуется, что связано с особенностью расплава аустенита при низких температурах.

Классификация

Все марки для производства подразделяются на следующие группы:

- теплостойкие и вязкие — обычно это заэвтектоидные и доэвтектоидные стали, включающие хром, молибден и вольфрам. Углерод в сталях должен соответствовать низким и средним значениям;

- высокотвердые и вязкие, а также нетеплостойкие — в сплавах содержится минимум легированных элементов, а также среднее количество углевода, отличающиеся малой прокаливаемостью;

- Высокотвердые и теплостойкие, а также износостойкие — это быстрорежущие легированные стали с большим содержанием легированных элементов, сплавы с ледебуритной структурой, в которых содержится более 3 процентов углерода;

- износостойкие, высокотвердые со средней теплостойкостью — материалы имеют заэвтектоидную и ледебуритную структуру, в их составе содержится примерно 2−3 процента углерода и 5−12 процентов хрома;

- высококачественная и качественная инструментальная сталь — отличаются друг от друга по процентному соотношению присутствия в них серы и фосфора;

- высокотвердые и нетеплостойкие — эти инструментальные стали с заэвтектоидной структурой вообще не включают в себя легированные элементы, или же они присутствуют в минимальном количестве.

Уровень их твердости обеспечивается за счет большого количества углерода в составе.

Уровень их твердости обеспечивается за счет большого количества углерода в составе.

Уровень твердости — очень важный параметр для рассматриваемого материала. Обычно высокотвердые стали не используют для производства инструментов, которые во время эксплуатации подвергаются ударным сильным нагрузкам. Это происходит за счет того, что эти сплавы имеют невысокую вязкость и большую хрупкость, из-за чего инструмент, которых из них сделан, может сломаться.

По уровню твердости данные стальные материалы бывают с высоким уровнем вязкости, где углерода содержится 0,4 -0,7% или же с большой износостойкостью и твердостью, где количество углевода равно 0,7−1,5%.

Отличаются стали и по степени своей прокаливаемости. По этому критерию они подразделяются на:

- изделия с повышенной прокаливаемостью, где диаметр прокаливания составляет от 80 до 100 мм;

- высокой — диаметр от 50 до 80 мм;

- низкой — от 10 до 25 мм соответственно.

Общие сведения

Сталь, процент углерода в которой составляет более 0,7%, называют инструментальной. В основе фазовой структуры лежит мартенсит и только в некоторых случаях ледибурит.

Используется главным образом в машиностроении в качестве материала для производства инструмента по обработке черных и цветных сплавов.

Инструментальную сталь отличает ряд особенностей по сравнению с конструкционной. Среди них наиболее важными являются:

- Повышенная твердость, которая составляет 60-65 единиц по шкале Роквелла.

- Дополнительная прочность. Временное сопротивление на разрыв не должно быть ниже 900 МПа.

- Способность сопротивляться воздействию абразивного износа.

- Высокая прокаливаемость — свойство сталей термически упрочняться.

- Красностойкость, которая характеризует металл с точки зрения способности сохранять свои прочностные характеристики при увеличении температурного воздействия на него.

Согласно государственным стандартам предусмотрены следующие разновидности инструментальных марок, исходя из их технологического назначения:

- Инструментальные углеродистые стали ГОСТ 1435-99. Помечаются буквой «У» в начале маркировки. Цифра, следующая далее в обозначении, показывает углеродистую составляющую: У12, У10 и т.д. Размерность берется в сотых долях процента. В конце может ставиться буква «А» (например, У10А), которая показывает, что данная инструментальная сталь имеет уменьшенное количество отрицательных включений. В частности, это относится к сере и фосфору, элементам, ответственным за ухудшение механических свойств стального сплава.

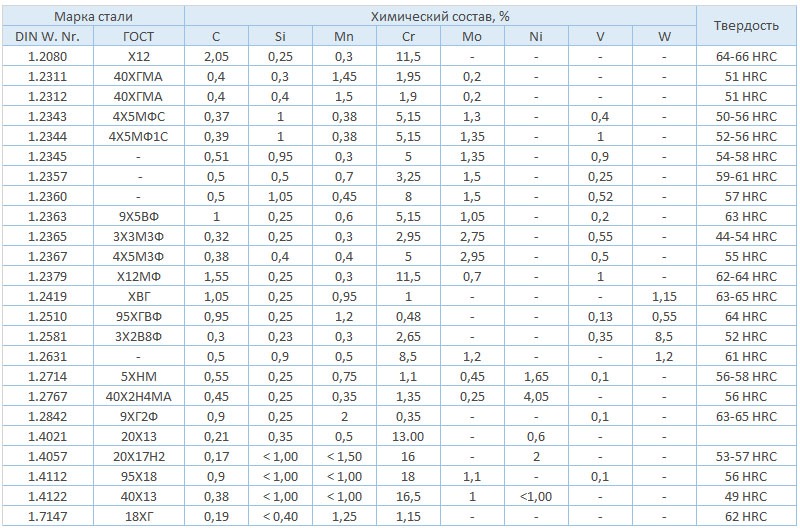

- Легированные инструментальные стали ГОСТ 5950-2000. Цифра, стоящая в начале, показывает сотую долу процента карбидов в стали. В случае ее отсутствия значение данного параметра принимается равным 1%.

Далее следует буквенное обозначение легирующих элементов с указанием цифрами их содержания в целых долях процента: Х, 5ХВГ, 9ХС и прочее.

Далее следует буквенное обозначение легирующих элементов с указанием цифрами их содержания в целых долях процента: Х, 5ХВГ, 9ХС и прочее. - Быстрорежущие инструментальные стали ГОСТ 19265-73. В технической документации маркируются буквой «Р». Цифрой за ней обозначают ориентировочное содержание вольфрама – базового химического компонента для данной стали. Помимо него быстрорезы могут включать в своем составе кобальт и ванадий. Они также указываются в маркировке соответствующими буквами: К и Ф. Содержание хрома во всех быстрорежущих сталях колеблется в пределах 3-4%. По этой причине его не обозначают в маркировке.

- Штампованные инструментальные стали ГОСТ 1265-74. Маркируется данный вид сталей аналогично легированным. По характеру применения они бывают штампованными сталями холодной и горячей деформации.

Инструментальные стали и сплавы

Углеродистая режущая сталь. Первым материалом для производства режущего инструмента применяли углеродистую режущую сталь, это материал известен уже давно, хорошо изучен и представляет собой следующие марки стали: У9А, У10А, У12А и У13А, число в которых указывает на десятые доли % углерода в его составе. Материал закаливается до показателя твёрдости 61 — 63 HRC. Механическая прочность режущего инструмента из этого материала достаточно высока, но этот материал имеет минимальный ресурс работы из всех известных инструментальных сталей и сплавов в связи с его низкой теплостойкостью и износостойкостью.

Материал закаливается до показателя твёрдости 61 — 63 HRC. Механическая прочность режущего инструмента из этого материала достаточно высока, но этот материал имеет минимальный ресурс работы из всех известных инструментальных сталей и сплавов в связи с его низкой теплостойкостью и износостойкостью.

Низколегированные инструментальные стали — это углеродистая инструментальная сталь с невысоким содержанием (до 1%) легирующих добавок, таких как: ванадий, кремний, вольфрам, марганец, хром. Данный режущий материал имеет соответствующую маркировку, например: Х6ВФ, 95ХГСВФ, 9ХС, ХВГ. Указанные марки являются также самыми широкоприменяемыми из этой группы и закалены до твёрдости в 65 HRC. Повышенная износостойкость, по сравнению с обычными углеродистыми сталями, и столь же низкая теплостойкость в 250-350 °С — не позволяет обрабатывать твёрдые материалы и сплавы. Данные характеристики позволяют производить стандартные ручные и машинные инструменты для не отвественных и невысокоточных работ, для обработки материалов на низкой скорости и малых нагрузках. Преимуществом является низкая стоимость изготовления режущего материала из углеродистых и низколегированных углеродистых сталей.

Преимуществом является низкая стоимость изготовления режущего материала из углеродистых и низколегированных углеродистых сталей.

Высоколегированная инструментальная сталь — изготовленная на основе высокоуглеродистой быстрорежущая сталь с содержанием углерода (С) 0,7-1,4% со значительным содержанием карбидов (карбид хрома, карбид молибдена, карбид ванадия, карбид вольфрама) — это значительно повышает теплостойкость материала (до 670 °С), повышает прочность инструмента и износостойкость. Эти характеристики позволяют увеличить скорость обработки в 2-4 раза по сравнению с предыдущими материалами в этой группе (УС и НЛИС). Ниже мы приводим сгруппированный список высоколегированных инструментальных сталей в хронологическом порядке появившихся в инструментальной промышленности с описанием их характеристик:

- Р9 и Р18 — марки быстрорежущей инструментальной стали, которые впервые появились в производстве. Химический состав быстрорежущей стали Р9 — 0,8% углерода, 4% хрома, 9% вольфрама, 2% ванадия.

Химический состав быстрорежущей стали Р18 — 0,8% углерода, 4% хрома, 18% вольфрама, 1% ванадия. Обладают одинаково высокой теплостойкостью. Повышенная в 2 раза износостойкость быстрорежущей стали Р18 по сравнению с Р9 из-за более высокого содержания свободных карбидов (примерно в 3 раза). Р18 значительно лучше шлифуется, чем Р9, и меньше «прижигается»*. В виду всех этих преимуществ и положительных качеств уже давно принято считать быстрорежущую сталь Р18 эталоном, в сравнении с которой оценивают другие марки режущего материала этой группы.

Химический состав быстрорежущей стали Р18 — 0,8% углерода, 4% хрома, 18% вольфрама, 1% ванадия. Обладают одинаково высокой теплостойкостью. Повышенная в 2 раза износостойкость быстрорежущей стали Р18 по сравнению с Р9 из-за более высокого содержания свободных карбидов (примерно в 3 раза). Р18 значительно лучше шлифуется, чем Р9, и меньше «прижигается»*. В виду всех этих преимуществ и положительных качеств уже давно принято считать быстрорежущую сталь Р18 эталоном, в сравнении с которой оценивают другие марки режущего материала этой группы. - В попытках сократить расход дорогостоящего вольфрама и повысить режущие свойства режущего инструмента учёные и инженеры отечественных НИИ разработали множество марок молибденовых режущих сталей: Р9М4, Р6М5, Р6М3; кобальтовых режущих сталей: Р9К10, Р9К5; ванадиевых режущих сталей: Р18Ф2, Р14Ф4, Р12Ф3, Р9Ф5; и быстрорежущих сталей с комбинацией легирующих добавок: Р18Ф2К5, Р12Ф2М3К8, Р12Ф4К5, Р6М5К5. Эти марки быстрорежущих сталей, всего их более 40 видов, подразделяются по производительности и теплостойкости на группы: нормальная, повышенная и высокая: Режущая сталь с нормальной теплостойкостью — это инструментальная сталь с содержанием вольфрама Р9, Р12 и Р18, а также современные их аналоги — Р6М5 (импортный аналог — HSS), Р6М3.

- Режущая сталь с повышенной теплостойкостью — это инструментальная сталь с содержанием 2% молибдена, от 2% до 4% вольфрама с 6% — 8% ванадия или 9% — 10% вольфрама с 4% — 5% ванадия. В эту группу также включены стали с легирующими добавками в виде 5% кобальта, 3,5% — 4% ванадия и ≤ 12% вольфрама. А также стали с 6% — 8% кобальта, 1,5% — 2% ванадия и ≤ 10% вольфрама. Примеры — Р6М5К5 (HSS Co), Р6М5К8, Р9К5.

- Режущая сталь с высокой теплостойкостью — это высоколегированная углеродистая сталь, содержащит ≥ 12% кобальта, ≤ 18% вольфрама и ≤ 3,5% ванадия. В некоторых марках долю вольфрама уменьшают ≤ 14%, путём введения дополнительного количества молибдена.

Это интересно: Что такое холодная сварка для металла? Ее особенности, плюсы и минусы

Все инструменты для работы на станках в основном изготавливают из быстрорежущих сталей. Технологи и руководители металлообрабатывающих организаций обязаны разбираться в марках быстрорежущей стали, их характеристиках и свойствах легирующих добавок, поскольку эти данные позволят им обоснованно подойти к выбору марки быстрорежущей стали, которая будет оптимальной для конкретных условий работы и обрабатываемого материала. Этот выбор можно сделать только на основании технологических и эксплуатационных свойствах, обусловленных легирующими добавками входящими в состав быстрорежущих сталей.

Этот выбор можно сделать только на основании технологических и эксплуатационных свойствах, обусловленных легирующими добавками входящими в состав быстрорежущих сталей.

Влияние легирующих добавок кобальта, ванадия, молибдена и вольфрама на свойства быстрорежущей стали

- Вольфрам — является легирующей добавкой и придаёт быстрорежущей стали теплостойкость, повышает износостойкость и значительно повышает твёрдость. Принимаемая за эталон быстрорежущая сталь Р18 с содержанием 18% вольфрама в свободной форме отлично закаливается и шлифуется. Высокая теплостойкость (≤620°С) по отношению углеродистым и низколегированным углеродистым сталям обусловлена высоким содержанием вольфрама. Вольфрам незначительно снижает прочность и теплопроводность. Сталь Р18 менее пластична, чем Р9 и Р12. Высокая карбидная неоднородность (карбидные ликвации у неё несколько больше), поэтому она менее пластична, чем те же Р9 и Р12 и сложнее обрабатывается под давлением в нагретом состоянии.

- Молибден — легирующая добавка для быстрорежущей стали с более выраженными характеристиками, чем у вольфрама.

Содержание молибдена в стали снижают в 1,5 раза в сравнении с вольфрамом, сохраняя при этом тот же уровень теплостойкости. Сталь с содержанием молибдена в горячем состоянии более пластична, чем с вольфрамом, её легче обрабатывать на прессовом и кузнечном оборудовании. Кроме этого, молибден значительно повышает теплопроводность (отвод тепла из рабочей зоны). Повышенная прочность в сталях с содержанием молибдена ≤5%. Карбидная неоднородность в сталях с молибденом меньше, увеличивается интервал температур закалки. Минусом является обезуглероживание при нагревании перед закаливанием.

Содержание молибдена в стали снижают в 1,5 раза в сравнении с вольфрамом, сохраняя при этом тот же уровень теплостойкости. Сталь с содержанием молибдена в горячем состоянии более пластична, чем с вольфрамом, её легче обрабатывать на прессовом и кузнечном оборудовании. Кроме этого, молибден значительно повышает теплопроводность (отвод тепла из рабочей зоны). Повышенная прочность в сталях с содержанием молибдена ≤5%. Карбидная неоднородность в сталях с молибденом меньше, увеличивается интервал температур закалки. Минусом является обезуглероживание при нагревании перед закаливанием. - Ванадий — легирующая добавка для быстрорежущей стали, наделяющая её повышенной твёрдостью (≤ 67 HRC), повышает теплостойкость (≤ 635 °С). Несколько отрицательно воздействует на такие показатели как хрупкость, прочность и теплопроводность. Ванадий в стали ухудшает шлифуемость из склонности этих сталей к прижогам*, которая зависит от концентрации карбидов ванадия, поскольку они имеют малую теплопроводность и твёрже основного состава стали, чем больше ванадия — тем хуже в этом смысле.

- Кобальт — как легирующая добавка в быстрорежущей стали образует в её составе мелкодисперсные интерметаллиды, а не карбиды как с хромом, молибденом, ванадием и вольфрамом, что увеличивает теплостойкость до 670 °С и твёрдость до 65 HRC. Кобальт значительно повышает теплопроводность, превосходя по этому показателю молибден. Быстрорежущая сталь с кобальтом, например Р6М5К5 (импортный аналог — HSS-Co), шлифуется лучше, чем ванадиевые стали. Несмотря на эти положительные характеристики, кобальт снижает прочность и повышает хрупкость, высокая карбидно-интерметаллидная неоднородность. Кроме того, кобальтовые свёрла дороже свёрл Р18 практически на 100%.

Применение режущего инструмента из сталей с повышенной и высокой теплостойкостью рационально только при работе на повышенных скоростях и обработке труднообрабатываемых материалов, посколько только в этом случае можно получить преимущество за счет более быстрой скорости обработки (в 3-4 раза более быстро), чем инструментами из быстрорежущих сталей нормальной теплостойкости. Стали нормальной теплостойкости имеют ряд преимуществ — низкая цена, более высокая прочность, легче обрабатываются. Очень важно учитывать профессионализм и оснащение производственной площадки всем необходимым инструментом для выполнения работ и заточки. В случае, если нарушаются рекомендации по закалке, отпуску, заточке и шлифования, то преимущества таких сталей не будут реализованы, кроме того инструмент будет испорчен (характеристики инструмента станут хуже, чем у инструмента из режущей стали с нормальной теплопроводностью) и возрастут расходы.

Стали нормальной теплостойкости имеют ряд преимуществ — низкая цена, более высокая прочность, легче обрабатываются. Очень важно учитывать профессионализм и оснащение производственной площадки всем необходимым инструментом для выполнения работ и заточки. В случае, если нарушаются рекомендации по закалке, отпуску, заточке и шлифования, то преимущества таких сталей не будут реализованы, кроме того инструмент будет испорчен (характеристики инструмента станут хуже, чем у инструмента из режущей стали с нормальной теплопроводностью) и возрастут расходы.

Дополнительно режущие свойства стали могут быть повышены добавлением в их состав азота в количестве 0,06% — 0,09%. Маркируется она очень просто, ставится буква А, например: Р6М5 — Р6АМ5 (АР6М5), АР18, АР12. Введение в состав быстрорежущей стали азота повышает на 1-2 HRC твёрдость и увеличивает режущие свойства на 20% — 30%.

Применение технологии порошковой металлургии в производстве режущих инструментов существенно увеличивает свойства быстрорежущих сталей. Процесс заключается в прессовании из порошка, прокатом и в конце процесса — ковка заготовки (упрочнение и придание формы). Данная технология позволяет получить режущую сталь более однородную по своей структуре, уменьшить деформацию при термобработке и улучшить износостойкость инструмента до 2-х раз.

Процесс заключается в прессовании из порошка, прокатом и в конце процесса — ковка заготовки (упрочнение и придание формы). Данная технология позволяет получить режущую сталь более однородную по своей структуре, уменьшить деформацию при термобработке и улучшить износостойкость инструмента до 2-х раз.

Поскольку вольфрам имеет ограниченные запасы на Земле и при этом процесс получения вольфрама достаточно дорогостоящий, то в мире, как впрочем и в нашей стране, начали разрабатывать безвольфрамовые марки режущей стали, такие как: ЭК-42, ЭК-41, 11М5Ф и тд. Эти марки режущей стали по своим характеристикам аналогичны марке Р6М5.

Относительно недавно появились безуглеродные высоколегиронанные сплавы (дисперсионно-твердеющие ДТС) с содержанием углерода до 0,06%, например: В16М4К16Х4Н2, ЗВ20К20Х4, Р10М5К25, Р18М7К25, Р18МЗК25. Дисперсионное твердение данных сплавов во время закалки и отпуска приводит к повышению твёрдости до 69 HRC и теплостойкости ≤ 720 °С. Имеющие высокую прочность ≤2000 Н/мм2 режущие инструменты, изготовленные из этого материала, используются для работы с труднообрабатываемыми материалами, при это скорость резания возрастает в 1,5-2 раза в сравнении с быстрорежущей сталью Р18. Экономически нецелесообразно инструментами изготовленными из ДТС обрабатывать углеродистые и умеренно легированные конструкционные материалы, поскольку они имеют высокую стоимость и при обработке обычных материалов их свойства проявляются на уровне Р18Ф2 и Р9К5, не более.

Экономически нецелесообразно инструментами изготовленными из ДТС обрабатывать углеродистые и умеренно легированные конструкционные материалы, поскольку они имеют высокую стоимость и при обработке обычных материалов их свойства проявляются на уровне Р18Ф2 и Р9К5, не более.

Быстрорежущая инструментальная сталь

Быстрорежущих инструментальных сталей от всех выше представленных видов инструментальных стальных сплавов отличает более высокая красностойкость. Данные сплавы не изменяют своих механических характеристик при температурном режиме до 650 ºС. Как результат, скорость резания увеличивается в 5 раза, а долговечность инструментария в 32 раз.

Этого стало возможным благодаря включению в их химический состав вольфрама или его аналога молибдена. Также на теплостойкость положительно влияет добавление в сталь таких металлов как кобальт, ванадий и хром. Наиболее востребованными марками в машино- и станкостроении являются Р18, Р12, Р6М4 и Р10К5Ф5. Из данной группы инструментальных сталей стоит отметить Р12, т. к. она обладает лучшей технологичностью: более податлива обработке давлением.

к. она обладает лучшей технологичностью: более податлива обработке давлением.

Термическая обработка данных стальных сплавов включает в себя закалку при 1250 ºС и многократный низкий отпуск при 350 ºС. Превышение указанных температур крайне нежелательно, т.к. это приводит к резкому снижению механических характеристик, в частности образования хрупкости. Иногда для улучшения коррозионностойких свойств быстрорезы дополнительно обрабатываются паром.

Штампованная сталь

Штампованная инструментальная сталь используется в производстве матриц и пуансонов штампов. Как было сказано ранее, она подразделяется на сталь холодного и горячего деформирования.

Инструментальная сталь холодной деформации работают при температуре 250-300 ºС. Сюда относят Х12М и Х12Ф1, в основе которых лежит фазовая структура ледибурит. Их отличие — это высокое значение прокаливаемости, красностойкости и твердости (64 HRC). Из них изготовляют массивные штампы сложной формы, ролики для накатывания резьбы и т. д.

д.

Это интересно: Слесарный шабер по металлу. Назначение, виды и характеристики

Штампованные стали горячей деформации работают с более горячим металлом, температура которого может доходить до 550 ºС. Поэтому, помимо всего прочего, они должны обладать разгаростойкосью — способностью выдерживать многократные перегревы и не трескаться при этом. Наиболее востребованными марками здесь являются 5ХНМ и ХГМ.

Инструментальные стали в свое время совершили технологический прорыв в области обработки металлов. Их использование позволило повысить скорость резания почти в 5 раз. Но прогресс не стоит на месте. Сейчас они становятся все менее актуальными. Особенно на фоне новостей об усовершенствовании керамических сплавов.

Требования к материалу

Требования к данным материалам предъявляются в зависимости от того, как именно они будут использоваться. Но есть общие требования к ним независимо от марок:

- высокий уровень твердости;

- высокий уровень прочности;

- износостойкость;

- хорошая вязкость, что особенно важно при изготовлении деталей, которые при использовании будут подвергаться ударам;

- низкий уровень чувствительности к перегреву, процессам прилипания и приваривания к деталям, которые подвержены обработке;

- хороший уровень обработки посредством резки металла;

- устойчивость к появлению трещин;

- восприимчивость к прокаливанию;

- пластичность в горячем виде;

- возможность шлифовки;

- возможность противостоять обезуглероживанию.

Естественно, это не все требования. Так, марки, которые предназначаются для использования в условиях холодной деформации, дополнительно должны иметь гладкую рабочую поверхность, сохранять свою форму и размер и иметь предел текучести и упругости. А те материалы, которые должны применяться в условиях горячей деформации, должны иметь высокую теплопроводность, не допускать отпуска и быть устойчивыми к колебанию температур.

Итак, вы рассмотрели особенности инструментальной стали, выяснили, на какие виды и категории она подразделяется и для каких целей используется та или иная их марка. Подробнее информацию о них можно прочесть в других статьях, посвященных этому материалу.

Легирующие элементы и их влияние на свойства сталей

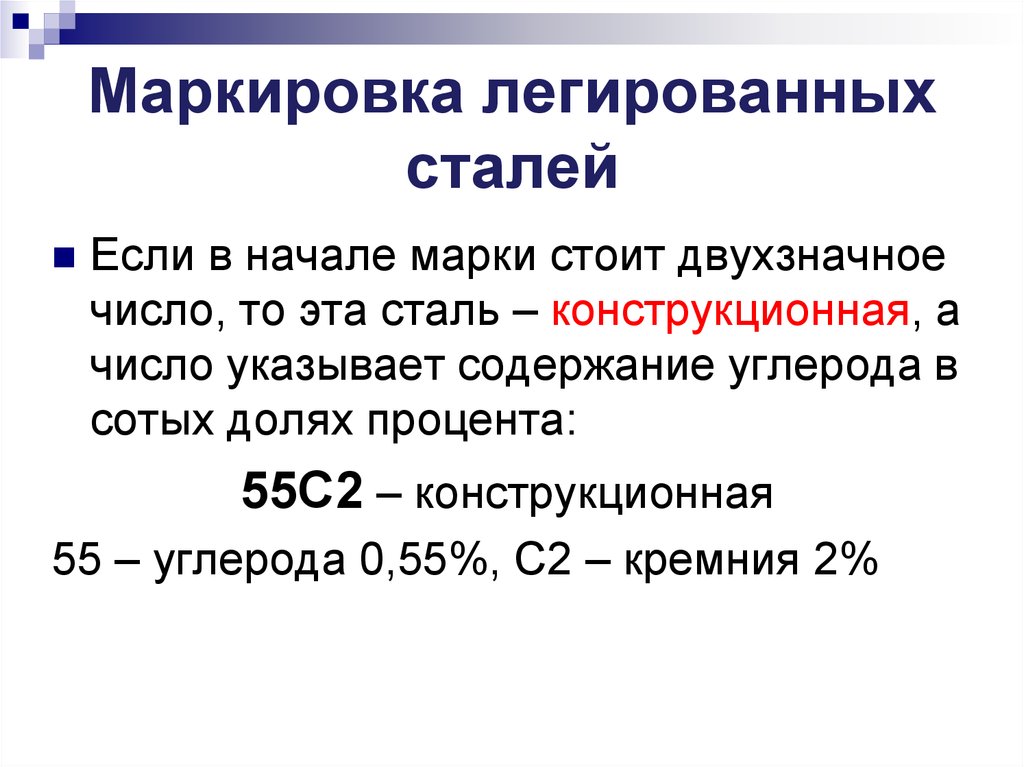

Маркировка легированных сталей указывает на то, какие добавки в ней содержатся, а также на их количественное значение. Но также важно знать и то, какое именно влияние на свойства металла оказывает каждый из этих элементов в отдельности.

Добавка хрома увеличивает коррозионную стойкость, повышает прочность и твердость, является основным компонентом при создании нержавеющей стали.

Добавление никеля повышает пластичность, вязкость стали и коррозионную стойкость.

Титан уменьшает зернистость внутренней структуры, повышая прочность и плотность, улучшает обрабатываемость и коррозионную стойкость.

Присутствие ванадия уменьшает зернистость внутренней структуры, что повышает текучесть и порог прочности на разрыв.

Добавка молибдена дает возможность улучшить прокаливаемость, повысить коррозионную устойчивость и снизить хрупкость.

Вольфрам повышает твердость, не дает зернам увеличиваться при нагреве и снижает хрупкость при отпуске.

Маркировка легированных сталей

К категории легированных относится большое разнообразие сталей, что и вызвало необходимость в систематизации их буквенно-цифрового обозначения. Требования к их маркировке оговаривает ГОСТ 4543-71, согласно которому сплавы, наделенные особыми свойствами, обозначаются маркировкой, где на первой позиции стоит буква. По этой букве как раз и можно определить, что сталь по своим свойствам относится к определенной группе.

Пример расшифровки маркировки легированной стали

Так, если маркировка легированных сталей начинается с букв «Ж», «Х» или «Е» — перед нами сплав нержавеющей, хромистой или магнитной группы. Сталь, которая относится к нержавеющей хромоникелевой группе, обозначается буквой «Я» в ее маркировке. Сплавы, относящиеся к категории шарикоподшипниковых и быстрорежущих инструментальных, обозначаются буквами «Ш» и «Р».

Стали, относящиеся к легированным, могут принадлежать к категории высококачественных, а также особо высококачественных. В таких случаях в конце их марки ставится буква «А» или «Ш» соответственно. Стали, которые обладают обычным качеством, таких обозначений в своей маркировке не имеют. Специальное обозначение также имеют сплавы, которые получены прокатным методом. В таком случае в маркировке присутствует буква «Н» (нагартованный прокат) или «ТО» (термически обработанный прокат).

Точный химический состав любой легированной стали можно посмотреть в нормативных документах и справочной литературе, но получить такую информацию позволяет и умение разбираться в ее маркировке. Первая цифра позволяет понять, сколько углерода (в сотых долях процента) содержит легированная сталь. После этой цифры в марке перечисляются буквенные обозначения легирующих элементов, которые содержатся дополнительно.

Первая цифра позволяет понять, сколько углерода (в сотых долях процента) содержит легированная сталь. После этой цифры в марке перечисляются буквенные обозначения легирующих элементов, которые содержатся дополнительно.

Обозначение легирующих элементов в маркировке стали

После каждой такой буквы проставляется количественное содержание указанного элемента. Выражается это содержание в целых долях. После буквы, обозначающей элемент, может не стоять никакой цифры. Означает это то, что его содержание в стали не превышает 1,5%. Государственный стандарт 4543-71 регламентирует обозначение легирующих добавок, входящих в состав легированной стали: А — Азот, Б — Ниобий, В —Вольфрам, Г — Марганец, Д — Медь, К — Кобальт, М — Молибден, Н — Никель, П — Фосфор, Р — Бор, С — Кремний, Т — Титан, Ц — Цирконий, Ф — Ванадий, Х — Хром, Ю — Алюминий.

Использование легированных сталей

Сегодня сложно найти сферу жизни и деятельности, в которых бы не использовалась легированная сталь. Из инструментальных и конструкционных сталей производится практически любой инструмент: резцы, фрезы, штампы, измерительные устройства, шестерни, пружины, подвески, растяжки и многое другое. Нержавеющие легированные стали активно используются и в быту, из них изготавливают посуду, корпуса и другие элементы многих видов бытовой техники.

Из инструментальных и конструкционных сталей производится практически любой инструмент: резцы, фрезы, штампы, измерительные устройства, шестерни, пружины, подвески, растяжки и многое другое. Нержавеющие легированные стали активно используются и в быту, из них изготавливают посуду, корпуса и другие элементы многих видов бытовой техники.

Легированные стали по причине их высокой стоимости используются только для производства самых ответственных конструкций и деталей, где изделия из других металлов просто не смогут выполнить возложенные на них задачи.

Источник

|

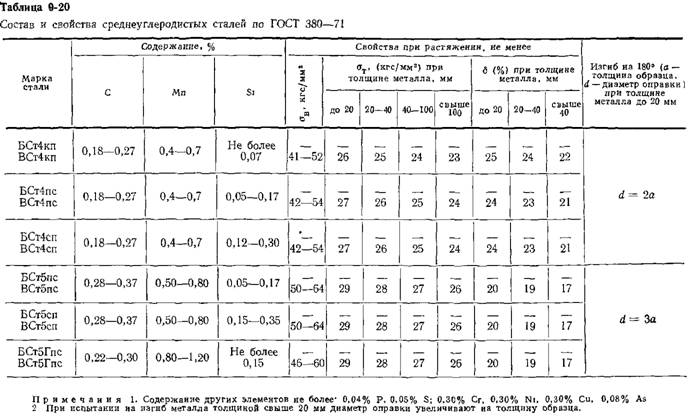

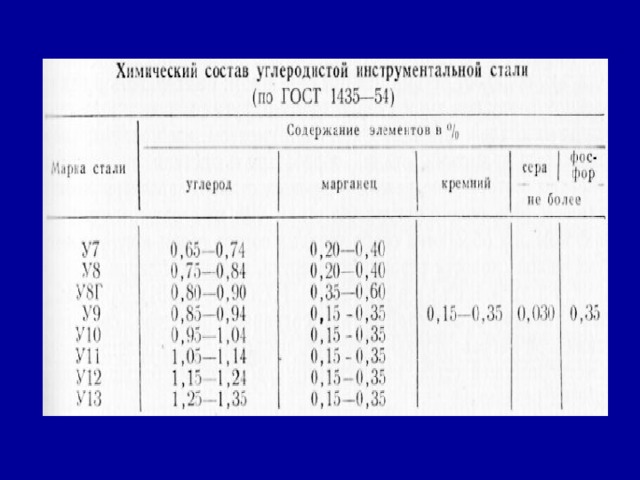

⇐ ПредыдущаяСтр 2 из 5Следующая ⇒ Инструментальная сталь по сравнению с конструкционными углеродистыми сталями обладает значительно большей твердостью (особенно после закалки), но является более хрупкой. По химическому составу инструментальные стали подразделяются на инструментальные углеродистые (ГОСТ 1435- 54), легированные инструментальные (ГОСТ 5952-51) и быстрорежущие (ГОСТ 5952-51). Инструментальные углеродистые стали по содержанию углерода и твердости подразделяются на низкоуглеродистые, содержащие углерод до 0,25%; среднеуглеродистые – от 0,25% до 0,6% и высокоуглеродистые – от 0,6 до 2%. Углеродистые инструментальные стали в соответствии с ГОСТ 1435-54 обозначаются следующими марками: У7; У8; У8Г; У9; У10; У11; У12; У13. Буква У указывает, что сталь углеродистая, а следующая за ней цифра – среднее содержание углерода в десятых долях процента. Буква Г в марке показывает повышенное содержание марганца. Углеродистые инструментальные стали бывают качественные и высококачественные. К группе качественных сталей относятся марки стали без буквы А, к группе высококачественных сталей, более чистых по содержанию серы и фосфора, а также примесей других элементов – марки стали с буквой А. Буквы и цифры в обозначении этих марок стали означают: У – углеродистая, следующая за ней цифра – среднее содержание углерода в десятых долях процента, Г – повышенное содержание марганца. Высококачественные углеродистые инструментальные стали, выплавляемые в электропечах, маркируются таким же образом, но с добавлением в конце буквы А, т. е. У7А, У8А и т. д. Буква А обозначает, что сталь является высококачественной (улучшенной), по составу более чистой, с пониженным содержанием серы (до 0,03%), фосфора (также до 0,03%), остаточных примесей и неметаллических включений. Содержание марганца в этих сталях колеблется в пределах от 0,15 до 0,40%; кремния от 0,15 до 0,35%. Достоинством инструментальных углеродистых сталей является их хорошая обрабатываемость, невысокая твердость (160-180 НВ). Однако они имеют и крупные недостатки: небольшой интервал закалочных температур, необходимость быстрого охлаждения в воде при закалке, что приводит к короблению, деформации инструментов и даже образованию трещин. Инструментальная углеродистая сталь применяется для изготовления различных инструментов (режущих, мерительных и др. Марки и области применения инструментальной стали приведены в табл.

Испытание на твердось по Бринеллю и Роквеллу. Твердость по Бринеллю Испытание на твердость по Бринелю проводится путем вдавливания стального закаленного шарика диаметром 10 мм, 5 мм или 2,5 мм под действием нагрузки, величина которой определяется толщиной образца и уровнем измеряемой твердость. После снятия нагрузки на поверхности остается отпечаток, который измеряют с использованием особой лупы с делениями. Твердость определяется по формуле: , где Р– усилие, действующее на шарик, кг; S– площадь поверхности отпечатка, мм²; D– диаметр шарика, мм; d– диаметра отпечатка, мм; НВ– твердость по Бринеллю. Образец для испытания на твердость должен быть плоскопараллельным, очищенным от окалины и других загрязнений. С целью повышения точности измерений количество отпечатков должно быть не менее 2, каждый отпечаток промеряется в двух перпендикулярных направлениях, и результат определяется как среднеарифметический. Число твердости при стандартных условиях (шарик 10 мм, нагрузка 3000 кг, выдержка под нагрузкой 10 с) пишут так: НВ400 (твердость 400 единиц по Бринеллю). Если условия испытания другие, то обозначение твердости дополняется этими условиями. Например, НВ5/250/30-200 означает: число твердости 200 при испытании шариком 5 мм под нагрузкой 250 кг в течение 30 с. Твердость испытываемых методом Бринелля материалов не должна превышать НВ450 во избежание деформирования стального шарика и искажения результатов испытания. Такими материалами являются цветные металлы и сплавы, а также сырые незакаленные стали и чугуны. Твердость по Роквеллу. Если использование метода Бринелля ограничено средней твердостью (до 450 НВ), то метод Роквелла позволяет измерить твердость до 1000 НВ, что намного расширяет круг испытуемых материалов и делает этот метод более универсальным. Это перемещение измеряется автоматически на приборе, и стрелка индикатора сразу показывает отсчет твердости по соответствующей шкале. Запись чисел твердости производится с обозначением шкалы, например, НRС60, НRВ90, НRА70. Метод Роквелла вследствие относительной простоты и высокой скорости, широкого диапазона материалов по твердости, высокой точности и небольшого отпечатка на испытуемом материале получил широкое применение. Рекомендуемые условия испытания приведены в таблице 4.2. Расстояние между центрами отпечатков либо до края образца не должно быть меньше 3 мм.

⇐ Предыдущая12345Следующая ⇒ Читайте также: |

Углеродистые стали и их свойства. Легированные стали и их состав потребительские свойства. Марки стали их обозначение — Студопедия

Поделись

Углеродистая сталь марки которой имеют большое разнообразие. Согласно ГОСТ 1435-99 металлургическая промышленность выпускает следующие марки инструментальной углеродистой стали:

Согласно ГОСТ 1435-99 металлургическая промышленность выпускает следующие марки инструментальной углеродистой стали:

· У7;

· У7А;

· У8;

· У8А;

· У9А;

· У10;

· У11;

· УНА;

· У12;

· У12А;

· У13;

· У13А.

Буква У обращает внимание что сталь углеродистая. Обозначение буквы А, в конце марки, означает группу высококачественной стали с более чистым наличием серы и фосфора. Цифры в обозначении показывают процентное содержание углерода в сплаве, численное выражение которого для удобства умножено на 10. Отсутствие буквы А означает качественную сталь. Цифра указывает содержание углерода, среднее, Г- показывает на высокое наличие марганца.

Типы углеродистой стали разделяют на:

· А- поставляемую по своим механическим свойствам, которые можно изменить;

· Б- по своим химическим свойствам, при этом механические свойства меняются, а уровень определяется химическим составом;

· В- поставляют по химическому содержанию и по своим механическим свойствам для деталей.

· Маркировка легированных сталей указывает на то, какие добавки в ней содержатся, а также на их количественное значение. Но также важно знать и то, какое именно влияние на свойства металла оказывает каждый из этих элементов в отдельности.

Легированные стали

Хром

Добавка хрома увеличивает коррозионную стойкость, повышает прочность и твердость, является основным компонентом при создании нержавеющей стали.

Никель

Добавление никеля повышает пластичность, вязкость стали и коррозионную стойкость.

Титан

Титан уменьшает зернистость внутренней структуры, повышая прочность и плотность, улучшает обрабатываемость и коррозионную стойкость.

Ванадий

Присутствие ванадия уменьшает зернистость внутренней структуры, что повышает текучесть и порог прочности на разрыв.

Молибден

Добавка молибдена дает возможность улучшить прокаливаемость, повысить коррозионную устойчивость и снизить хрупкость.

Вольфрам

Вольфрам повышает твердость, не дает зернам увеличиваться при нагреве и снижает хрупкость при отпуске.

Кремний

При содержании до 1-15% кремний повышает прочность, сохраняя вязкость. При увеличении процента содержания кремния повышается магнитопроницаемость и электросопротивление. Также данный элемент увеличивает упругость, стойкость к коррозии и сопротивляемость к окислению, но также повышает хрупкость.

Кобальт

Введение кобальта увеличивает ударопрочность и жаропрочность.

Алюминий

Добавление алюминия способствует повышению окалиностойкости.

Кроме химического состава, на качество сталей оказывает влияние технология ее получения. Например, наименьшее число примесей содержится в электролитической стали, т.е. полученной выплавкой в электрических печах.

От условий плавки, розлива и последующей переработки слитков зависят как механические свойства сталей, так и их устойчивость к коррозии. Например, мартенситные стали (пересыщенный твердый раствор углерода в α-Fe) обладают высокой прочностью и достаточной коррозионно-стойкостью, аустенитные (твердый раствор углерода в высокотемпературной модификации γ-Fe) – высокой ударной вязкостью, а ферритные (твердый раствор углерода в низкотемпературной модификации α-Fe) – низкой твердостью и относительно низкой прочностью.

Названия, состав и назначение основных видов сталей, используемых для изделий медицинского назначения, приведены в ГОСТ

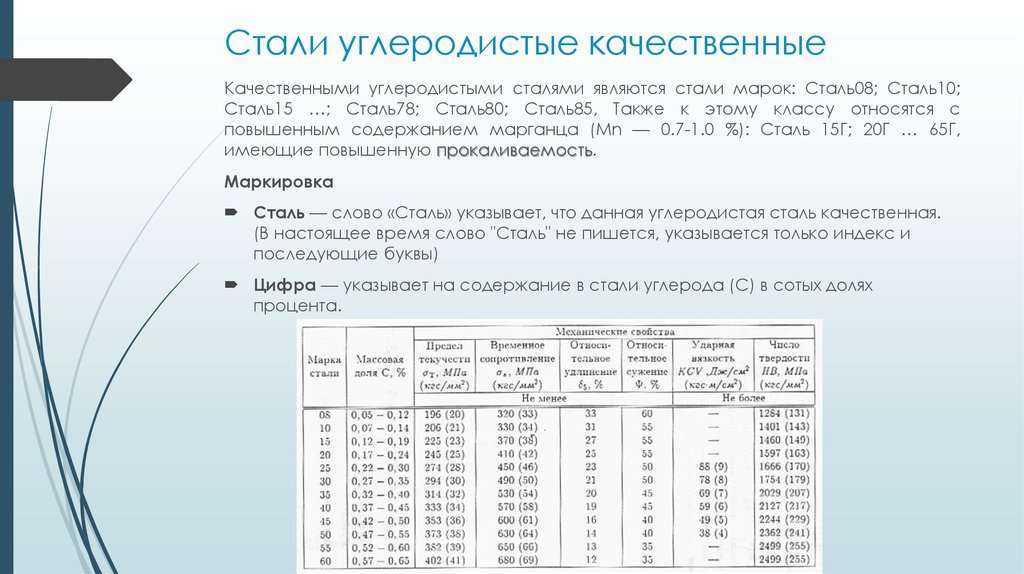

По химическому составу стали, в зависимости от содержания углерода и легирующих добавок, принято классифицировать на углеродистые и легированные (см. рис. 17.3).

Исходя из содержания примесей, различают стали обыкновенного качества (рядовые), качественные, высококачественные и особо высококачественные.

Остановимся более подробно на тех видах и марках сталей, которые предназначены для изготовления медицинских изделий.

Углеродистые стали – содержат обычно до 1,3% углерода, до 0,35% кремния, до 0,6% марганца, а также вредные примеси – серу (до 0,06%) и фосфор (до 0,07%). Их потребительные свойства определяются количеством углерода и присутствием в них примесей, которые взаимодействуют и с углеродом, и с железом.

Провизорам, главным и старшим медицинским сестрам необходимо уметь определять состав стали по ее марке, поскольку состав материала, из которого изготовлено изделие, влияет также на выбор метода дезинфекции и стерилизации.

Углеродистые стали обыкновенного качества выпускаются различных марок (см. ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки). Их маркируют буквой и цифрой, например:

У7, У8,….,У13,

где У – углеродистая сталь; 7,8…13 – содержание углерода в десятых долях процента, т.е. 0,7, 0,8, 1,3%.

Высококачественные углеродистые стали с содержанием примесей фосфора и серы не более 0,035% каждого используют для изготовления медицинской техники. Их маркируют, добавляя в название букву А – У7А, У8А, У12А. Буква А означает, что в этих сталях минимальное количество примесей, которые, попадая в сталь из исходного сырья (чугуна), вызывают: сера – красноломкость стали (хруп кость при температурах более 900°С), а фосфор – хладоломкость стали.

Состав, свойства и область применения высококачественных углеродистых сталей приведены в табл. 17.2.

Как видно из табл. 17.2 из стали марки У7А изготавливают пружинящие, главным образом зажимные и ранорасширяющие, инструменты (зажимы, пинцеты, корнцанги, ранорасширители и др. ). Стали марок У8А-У10А идут на производство пилящих и колющих, а также режущих и долбящих инструментов, которые наряду с повышенной твердостью должны иметь достаточную ударную вязкость во избежание выкрашивания и образования зазубрин на рабочей поверхности при высоких ударных нагрузках. Чаще всего из этих сталей изготавливают троакары, пилы, фрезы, ножи, щипцы-кусачки костные, долота, пилы, ножницы, распаторы и др. Из сталей марок У11А и У12А изготавливают режущие инструменты с тонкими лезвиями (ножи глазные, скальпель ушной и др.).

). Стали марок У8А-У10А идут на производство пилящих и колющих, а также режущих и долбящих инструментов, которые наряду с повышенной твердостью должны иметь достаточную ударную вязкость во избежание выкрашивания и образования зазубрин на рабочей поверхности при высоких ударных нагрузках. Чаще всего из этих сталей изготавливают троакары, пилы, фрезы, ножи, щипцы-кусачки костные, долота, пилы, ножницы, распаторы и др. Из сталей марок У11А и У12А изготавливают режущие инструменты с тонкими лезвиями (ножи глазные, скальпель ушной и др.).

Потребительные свойства углеродистых сталей определяются их составом. Достоинством углеродистых сталей является то, что они отличаются высокими технологическими показателями в процессе переработки, поскольку невысокая твердость позволяет обрабатывать изделия из них резанием, а пластичность – получать проволоку и ленту высокой прочности. Кроме того, они не содержат дорогостоящих и дефицитных легирующих элементов и поэтому стоят недорого. Вместе с тем углеродистые стали имеют существенные недостатки. Прежде всего, это ржавеющие материалы, легко поддающиеся коррозии в атмосфере и агрессивных средах. Они имеют недостаточно высокую прочность, низкую вязкость и теплостойкость, хрупкость и плохо прокаливаются, что ограничивает их применение для изготовления режущих инструментов. Поэтому их чаще всего применяют для режущих инструментов, толщина рабочей части которых не превышает 10-12 мм. При резком охлаждении в процессе закалки изделий из таких сталей усиливается деформация, что приводит к образованию трещин. Низкая теплостойкость может приводить к недопустимо большому снижению твердости после переточки инструментов.

Прежде всего, это ржавеющие материалы, легко поддающиеся коррозии в атмосфере и агрессивных средах. Они имеют недостаточно высокую прочность, низкую вязкость и теплостойкость, хрупкость и плохо прокаливаются, что ограничивает их применение для изготовления режущих инструментов. Поэтому их чаще всего применяют для режущих инструментов, толщина рабочей части которых не превышает 10-12 мм. При резком охлаждении в процессе закалки изделий из таких сталей усиливается деформация, что приводит к образованию трещин. Низкая теплостойкость может приводить к недопустимо большому снижению твердости после переточки инструментов.

Легированные стали – содержат углерода до 1,5-2,0%, а также различное количество специальных легирующих химических элементов: Co, Cr, Ni, V, W, Al, Mn, Si, Mo и др. Поэтому такие стали чаще всего классифицируют исходя из названия легирующих элементов: стали хромистые, хромоникелевые, хромоникельмолибденовые и т.д.

Марка стали обозначается сочетанием букв и цифр. Для конструкционных марок стали первые две цифры показывают среднее содержание углерода в сотых долях процента. Легирующие элементы в марке стали обозначают следующими буквами: хром – Х, никель – Н, молибден – М, вольфрам – В, кобальт – К, титан – Т, азот – А, марганец – Г, медь – Д, ванадий – Ф, кремний – С, фосфор – П, алюминий – Ю, бор – Р, ниобий – Б, цирконий – Ц. Содержание легирующих элементов, если оно превышает 1,5%, ставят после соответствующей буквы в целых единицах.

Для конструкционных марок стали первые две цифры показывают среднее содержание углерода в сотых долях процента. Легирующие элементы в марке стали обозначают следующими буквами: хром – Х, никель – Н, молибден – М, вольфрам – В, кобальт – К, титан – Т, азот – А, марганец – Г, медь – Д, ванадий – Ф, кремний – С, фосфор – П, алюминий – Ю, бор – Р, ниобий – Б, цирконий – Ц. Содержание легирующих элементов, если оно превышает 1,5%, ставят после соответствующей буквы в целых единицах.

Например, сталь марки 18ХГТ содержит 0,18% С; 1% Cr; 1% Mn и около 1% Ti; марки 12НХ3-0,12% С; 1% Cr; 3% Ni.

В зависимости от числа легирующих элементов стали классифицируют на трехкомпонентные (содержат кроме железа и углерода один какой-либо легирующий элемент), четырехкомпонентные и т.д.

По степени легирования, т.е. по содержанию легирующих элементов, стали условно подразделяют на низколегированные (содержат в общем 1-5% легирующих элементов), среднелегированные (до 10%) и высоколегированные или нержавеющие (более 10%).

Потребительные свойства легированных сталей определяются не только числом легирующих компонентов и степенью легирования, но и рациональной термической обработкой. При этом изменяются механические и физико-химические свойства изделий из них. Как правило, легирующие элементы существенно повышают стоимость стали, а некоторые из них к тому же являются дефицитными металлами, а поэтому добавление их в сталь должно быть строго обосновано.

Как видно из рис. 17.2, по назначению легированные стали подразделяют на четыре основные группы: общего назначения, конструкционные, инструментальные и с особыми свойствами. В медицине чаще всего используют последние три (см. рис. 17.5).

Конструкционные стали применяются для изделий, не испытывающих больших нагрузок.

Инструментальные стали предназначены для изготовления режущих и измерительных медицинских инструментов.

Стали с особыми свойствами предназначаются для изготовления медицинских изделий, обладающих высокой коррозионно- и износостойкостью, а также для деталей электротехнического назначения. К их числу относятся нержавеющие стали, которые наиболее широко применяются для изделий медицинского назначения.

К их числу относятся нержавеющие стали, которые наиболее широко применяются для изделий медицинского назначения.

Нержавеющие (коррозионно-стойкие) стали – это стали, стойкие против атмосферной коррозии. В них Cr – основной легирующий элемент, который обеспечивает при содержании более 12,5% высокую стойкость к агрессивным средам за счет образования на поверхности изделия защитной плотной пассивной пленки оксида хрома (Сr2О3).

Нержавеющие хромистые стали содержат Cr в пределах 11,5-30%.

В табл. 17.3 приведен химический состав основных марок нержавеющих хромистых сталей (по ГОСТ 5632-72), применяющихся для изготовления медицинских изделий (инструментов) большинства видов.

Таблица 17.3. Химический состав основных марок нержавеющей хромистой стали (см. ГОСТ 5632-72. Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки)

Потребительные свойства хромистых сталей определяются содержанием в них хрома. В целом, они имеют хорошие технологи ческие качества и коррозионную стойкость, что позволяет организовать экономичное и эффективное производство массовых медицинских инструментов. Износостойкость таких сталей при прочих равных условиях возрастает с увеличением содержания углерода. В качестве износостойких сталей для изготовления режущих инструментов используют стали с содержанием углерода более 0,35%. Однако при этом надо иметь в виду, что с увеличением количества углерода более 0,70% в структуре стали появляются крупные избыточные хромосодержащие карбиды и карбидная неоднородность, которые, с одной стороны, затрудняют обработку и мешают формировать тонкую режущую кромку, а с другой, уменьшая содержание хрома и углерода в твердом растворе, – снижают коррозионную стойкость. При товароведческом анализе медицинских инструментов практическим критерием коррозионной стойкости медицинских инструментов, изготовленных из этих сталей, является максимальное значение твердости, что свидетельствует об оптимальном количестве растворенных в матрице карбидов.

В целом, они имеют хорошие технологи ческие качества и коррозионную стойкость, что позволяет организовать экономичное и эффективное производство массовых медицинских инструментов. Износостойкость таких сталей при прочих равных условиях возрастает с увеличением содержания углерода. В качестве износостойких сталей для изготовления режущих инструментов используют стали с содержанием углерода более 0,35%. Однако при этом надо иметь в виду, что с увеличением количества углерода более 0,70% в структуре стали появляются крупные избыточные хромосодержащие карбиды и карбидная неоднородность, которые, с одной стороны, затрудняют обработку и мешают формировать тонкую режущую кромку, а с другой, уменьшая содержание хрома и углерода в твердом растворе, – снижают коррозионную стойкость. При товароведческом анализе медицинских инструментов практическим критерием коррозионной стойкости медицинских инструментов, изготовленных из этих сталей, является максимальное значение твердости, что свидетельствует об оптимальном количестве растворенных в матрице карбидов.

Нержавеющие хромоникелевые стали в качестве основного элемента, повышающего потенциал железа, содержат хром. Его содержание должно быть обычно в пределах 13-30%. Никель (7-20%) только дополнительно повышает технологические свойства и коррозионную стойкость этих сталей.

В табл. 17.4. приведен химический состав основных марок нержавеющих хромоникелевых и других сталей.

Из многочисленных марок легированных инструментальных сталей в медико-инструментальной промышленности нашли применение: сталь марки 12Х18Н9Т (0,12% углерода, 18% хрома, 9% никеля и 1% титана) для изготовления стерилизаторов, инъекционных игл, зубных коронок, сталь ХВ5 (1,25-1,45% углерода; 4,0-5,0% вольфрама; 0,40-0,70% хрома; 0,15-0,30% ванадия) для зубных боров и др. Как и углеродистые инструментальные стали, сталь ХВ5 имеет весьма низкую коррозионную стойкость, теплостойкость и прокаливаемость, склонна к образованию трещин и хрупкому разрушению. Кроме того, из-за большого содержания вольфрама эта сталь дорога и дефицитна.

Нестандартные стали обозначают различным образом. В старой нормативной документации можно встретить обозначение буквами ЭИ и ЭП и номером. Такая маркировка показывает, что сталь выплавлена на заводе «Электросталь» (буква Э), сталь исследовательская (буква И) или пробная (буква П).

Потребительные свойства нержавеющих хромоникелевых сталей определяются введением в их состав никеля, что обусловливает более высокую коррозионную стойкость. Они сохраняют прочность до более высоких температур, менее склонны к росту зерна при нагреве и, в то же время, не теряют пластичности при низких температурах. Кроме того, нержавеющие хромоникелевые стали обладают лучшими технологическими свойствами по сравнению с хромистыми нержавеющими сталями, в частности лучше свариваются. Они, как и хромистые, коррозионно-стойки в окислительных средах. Прокат из хромоникелевых сталей изготавливается практически любой формы и размера. Вместе с тем хромоникелевые коррозионностойкие стали относительно дороги и дефицитны.

Поскольку до сих пор в ЛПУ и учебных учреждениях находятся медицинские инструменты, изготовленные до принятия новых стандартов и ГОСТ 30208-94 (ИСО 7153-1-88)/ ГОСТ Р 50328.1-92 (ИСО 7153-1-88) Инструменты хирургические. Металлические материалы. Часть 1. Нержавеющие стали, то ниже приведены назначения как наиболее часто применявшиеся в 1970-1990 гг. марки нержавеющих сталей (табл. 17.5), так и рекомендуемые новым международным стандартом (табл. 17.6).

Таблица 17.5. Назначение различных марок нержавеющих сталей

Дополнительное легирование хромоникелевых сталей молибденом и медью повышает их коррозионную стойкость и кислотостойкость.

Качество углеродистых и легированных сталей в зависимости от марки значительно отличается, поэтому их принято классифицировать и по этому показателю:

• стали обыкновенного качества содержат углерода до 0,6% и вредные примеси S (до 0,06%) и P (до 0,07%). Их прочность невысока, поэтому они редко применяются для изготовления ответственных медицинских инструментов;

• к качественным относят углеродистые и легированные стали, в которых колебания в содержании углерода не превышают 0,08%, а содержание вредных примесей равно или менее 0,035%;

• к высококачественным относят главным образом легированные стали, в которых содержание углерода не превышает 0,07%, а содержание вредных примесей менее 0,025%;

• к особо высококачественным относят стали, содержащие менее 0,2% углерода. Среди них выделяют следующие разновидности: высокопрочные, жаропрочные, жаростойкие, износостойкие, нержавеющие. Особо выделяются среди этого вида сталей нержавеющие, которые наиболее широко применяют для изготовления медицинских инструментов.

Среди них выделяют следующие разновидности: высокопрочные, жаропрочные, жаростойкие, износостойкие, нержавеющие. Особо выделяются среди этого вида сталей нержавеющие, которые наиболее широко применяют для изготовления медицинских инструментов.

Стали в транспорте

Стали в транспорте

Производство стали осуществляется главным образом путем передела белого чугуна в специальных печах.

Процесс получения стали основан на удалении из чугуна избытка углерода и других примесей с помощью кислорода воздуха и каких-либо окислов; поэтому процесс получения стали из чугуна является окислительным. Производство стали осуществляется различными способами: в конвертерах, в мартеновских и электрических печах и тигельным способом.

Получение стали в конвертерах заключается в том, что через расплавленный чугун, залитый в конвертер, продувается под давлением воздух, который перемешивается с жидким чугуном, в связи с чем происходит химическая реакция окисления примесей чугуна кислородом воздуха. В результате бурного окисления примесей чугуна они выгорают, отчего чугун превращается в сталь. Тепло, необходимое для этого процесса, получается за счет химических реакций окисления. Температура металла в конвертере доходит до 1600—1650°, процесс продолжается 15—20 минут.

В результате бурного окисления примесей чугуна они выгорают, отчего чугун превращается в сталь. Тепло, необходимое для этого процесса, получается за счет химических реакций окисления. Температура металла в конвертере доходит до 1600—1650°, процесс продолжается 15—20 минут.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Конвертер представляет собой сосуд грушевидной формы (рис. 6). Средняя часть конвертера имеет цилиндрическую форму, верхняя часть делается в виде наклонного усеченного конуса и называется шлемом. Узкая часть шлема— горловина, нижняя часть—днище имеет воздушные фурмы. Под днищем находится железная воздушная коробка. Через фурмы в конвертер поступает воздух под давлением 2,5 атм. Снаружи конвертер опоясан стальным кольцом, к которому по бокам прикреплены цапфы 6, вращающиеся в подшипниках двух опорных рам.

Одна из цапф, по которой подается сжатый воздух через патрубок 8, делается пустотелой. Наклонение конвертера при заливке чугуна и при выпуске готовой стали осуществляется с помощью гидравлического или электрического поворотного механизма. Конвертер внутри имеет футеровку из огнеупорного материала. Емкость современных конвертеров достигает 30—40 т.

Наклонение конвертера при заливке чугуна и при выпуске готовой стали осуществляется с помощью гидравлического или электрического поворотного механизма. Конвертер внутри имеет футеровку из огнеупорного материала. Емкость современных конвертеров достигает 30—40 т.

Мартеновский способ получения стали является наиболее распространенным. В отличие от конвертеров в мартеновских печах исходным материалом для получения стали служит не только передельный чугун, но и все металлические отходы металлургических комбинатов, а также стальной и железный лом.

Современные мартеновские печи бывают неподвижные и качающиеся. В зависимости от футеровки подины они разделяются на основные и кислые. Емкость мартеновских печей бывает различная. Наиболее распространенными являются 150- и 185-тонные неподвижные печи.

Рис. 6. Конвертер

Рис. 7. Схема мартеновской печи

Первая русская мартеновская печь была построена на Сормовском заводе в 1870 г. Печь строилась под руководством русского горного инженера д. А. Износкова.

А. Износкова.