Сталь 20гмл характеристики: Сталь 20ГМЛ / Evek

alexxlab | 11.02.1970 | 0 | Разное

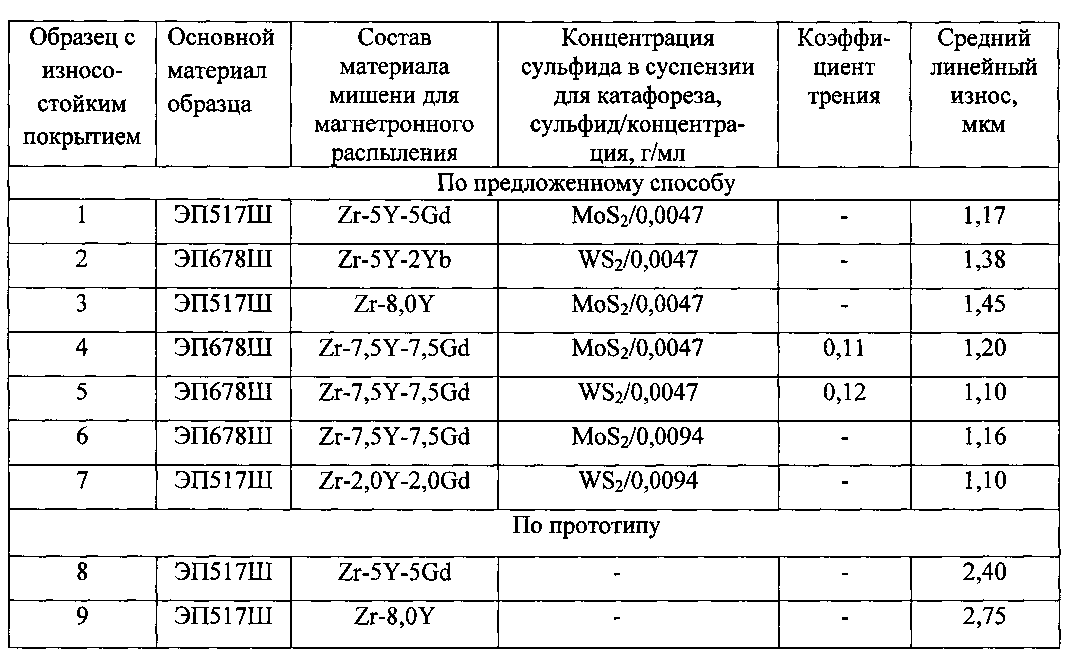

Примером такого материала служит сталь 20ГМЛ, СТ ЦКБА 014-2004

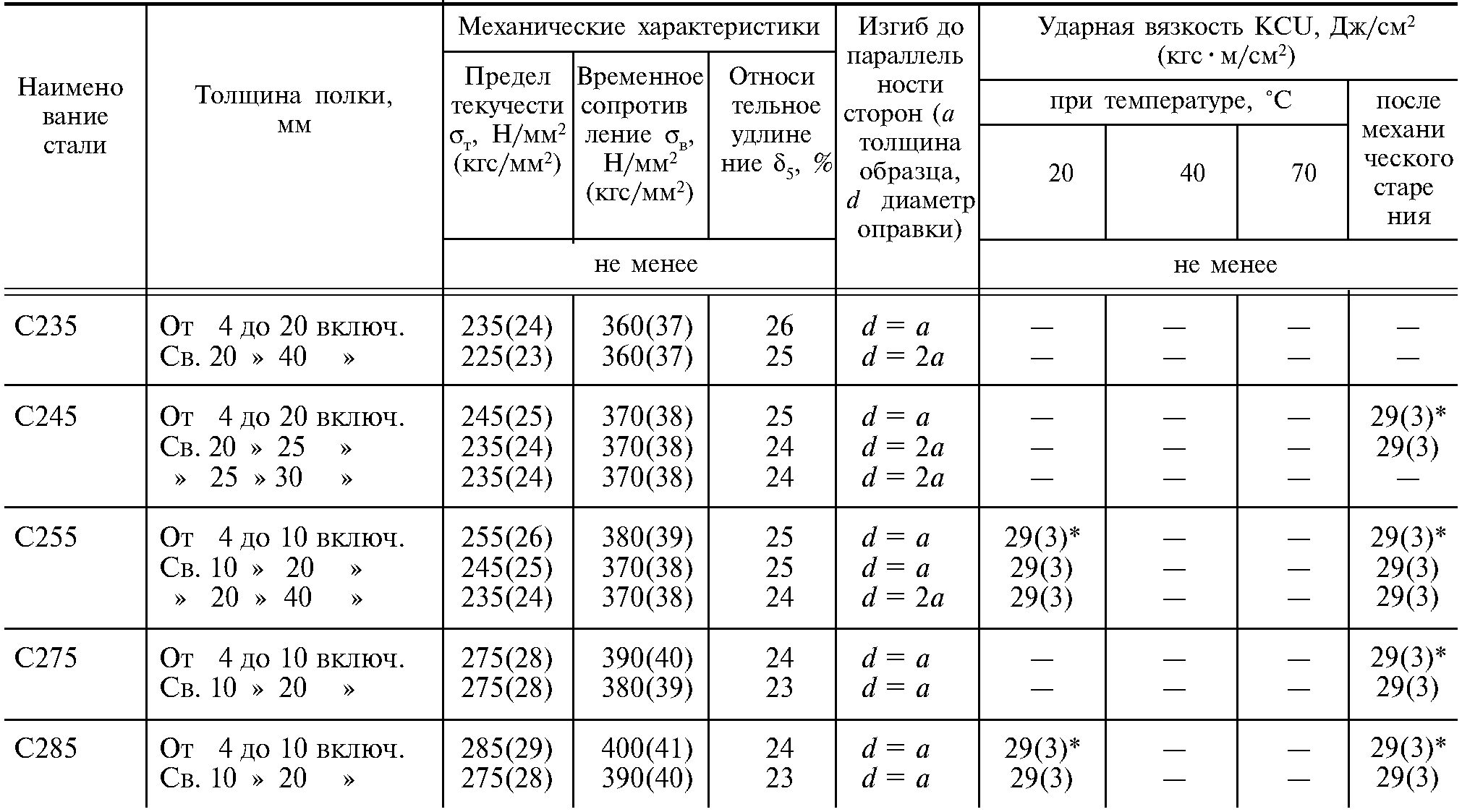

Таблица 2 – Механические свойства стали 20ГМЛ

| Марка стали | Предел текучести σт, Мпа | Временное сопротивление σв,Мпа | Относительное удлинение,d,% | Относительное сужение, Y,% | Ударная вязкость КДж/м2 | |

| KCU+20 | KCUпри темп. ниже нуля | |||||

| 20ГМЛ для сред содержащих сероводород | - | KCU-40=300 | ||||

| 20ГМЛ для нейтральных сред | KCU-40=300 |

Заготовку для плиты получают с помощью литья.

Точность отливок обычно соответствует классам 5-9. Точность отливок, полученных в кокиле, по массе обычно на один класс выше, по сравнению с песчаными формами.

1.2 Технологический код детали

Технологический код деталей, сформулированный в соответствии с технологическим классификатором, служит для подбора деталей по технологическому подобию в группы, оптимальные по числу подобных деталей. Такое группирование является обязательным условием типизации технологических процессов и способствует внедрению группового метода обработки. Потехнологическому коду детали устанавливают код и содержание типового технологического процесса.

Технологический код детали состоит из 14 знаков и имеет следующий вид: XXXXXX.XXXXXXXX. Первая часть кода из шести знаков (постоянная)– кодовое обозначение классификационных группировок по основным признакам:

1, 2, 3 – размерная характеристика детали;

4, 5 – группа материала детали;

6 – технологический метод изготовления детали.

Вторая часть кода из восьми знаков (переменная) – классификационная группировка признаков, характеризующих вид детали по технологическому методу ее изготовления:

7, 8 – вид исходной заготовки;

9, 10 – квалитет;

11 – параметры шероховатости;

12 – степень точности;

13 – вид дополнительной обработки;

14 – характеристика массы.

Знаки переменной части кода выбираются из таблицы П.16, литературы [ ].

66 – табл. П16.1

3 – табл. П16.2

3 – табл. П16.3

В – табл. П16.4

3 – табл. П16.5

0 – табл. П16.6

И – табл. П16.7

Получившаяся переменная часть кода: 6633В30И

1. 3. Анализ технологических требований, применяемых к детали

3. Анализ технологических требований, применяемых к детали

Технологические требования, применяемые к детали, характеризуются качеством ответственных поверхностей.

Шероховатость поверхности –совокупность неровностей, образующих микрорельеф поверхности детали. Возникает главным образом вследствие пластической деформации поверхностного слоя заготовки при её обработке из-за неровностей режущих кромок инструмента, трения, вырывания частиц материала с поверхности заготовки, вибрации заготовки и инструмента и т.п. Шероховатость поверхности — важный показатель в технической характеристике изделия, влияющий на эксплуатационные свойства деталей и узлов машин — износостойкость трущихся поверхностей, усталостную прочность, коррозионную устойчивость, сохранение натяга при неподвижных посадках и т.п.

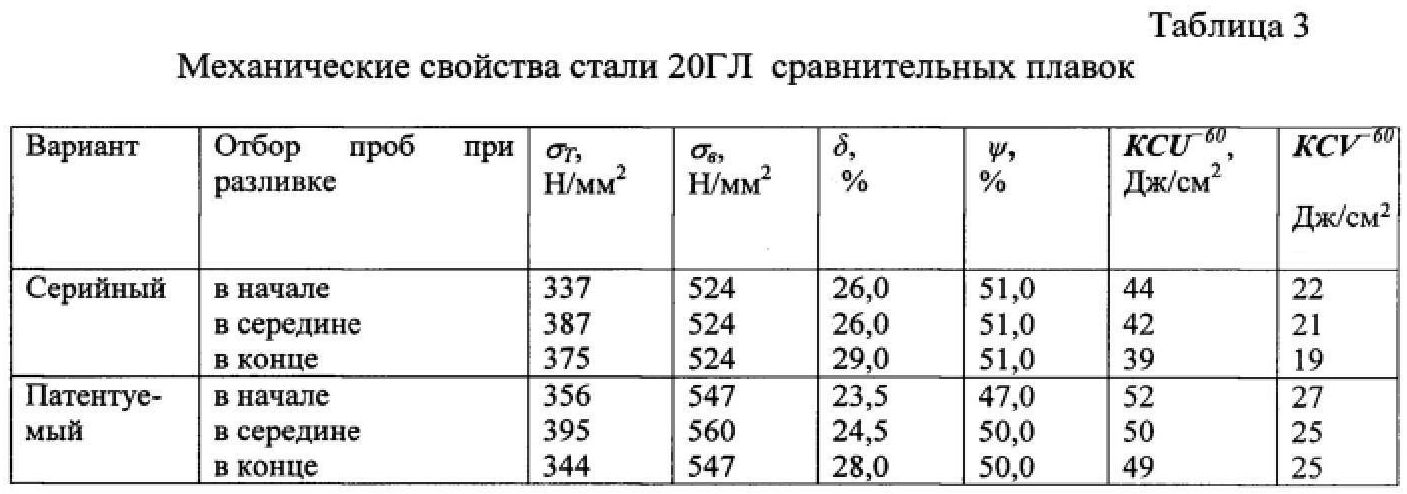

Таблица 3 – Характеристики метода обработки

| Номер поверхности | Требования к точности | Методобработки | Достижимые | |||

| Геометрическихразмеров | Отклонения формы | Пространственныеотклонения | IT | Ra | ||

| Ø262,5 Н9 | - | Соосность Ø 2,0; Перпендикулярность | Растачивание черновое чистовое тонкое | 6,3 3,2 1,6 | ||

| Ø260,5 Н12 | - | Растачивание получистовое | 6,3 | |||

| Ø1510 h20 | - | Симметричность Т0,2; параллельность 0,1 | Точение получистовое | 6,3 | ||

| М12-7Н | - | - | Токарная Получистовая (нарезание резьбы) | 6,3 | ||

| Ø40Н6 | - | соосность Т0,2 | Сверление однократное | 12,5 |

1. 2 Технологичность конструкции

2 Технологичность конструкции

Количественная оценка технологичности производится расчетом показателей, характеризующих отдельные свойства детали.

Оценка обрабатываемости материала Кто

Где Kr – коэффициент обрабатываемости резанием

Деталь «плита» выполнена из стали 20ГМЛ и имеет

Коэффициент обрабатываемости точением

Коэффициент обрабатываемостисверлением

Коэффициент обрабатываемостифрезерованием

СНАЧАЛА ПРОВЕСТИ РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ ВО 2 РАЗДЕЛЕ!!!

Оценка технологичности формы детали Ктф

Так как у детали есть поверхности сложной геометрической формы, предусмотрены канавки для нормального выхода инструментов, то в целом деталь представляется технологичной и имеет коэффициент Ктф = 0,9.

Оценка удобства базирования заготовки Ктб

Так как при обработке детали не используются исскуственные технологические базы, то Ктб = 1.

Возможность использования инструментов стандартных размеров К

Поскольку используются инструменты стандартных размеров, то Ктс=1.

Показатель соответствия шероховатости заданной точности.

Ктш = 0,9, так как шероховатость не всех поверхностей не превосходит величины шероховатости установленной для каждого квалитета.

Суммарная технологичность объекта производства

2. Расчет режимов резания и нормирование операций

2.1. Расчет режимов резания

Расчет режимов резания и выбор необходимого инструмента является очень важным и необходимым при разработке технологических процессов. От расчета режимов резания зависит качество изделия, затраты на его изготовление, а также его работоспособность.

Для расчета необходимо посчитать глубину резания, подачу, скорость резания, частоту вращения шпинделя станка.

Расчет режимов резания и выбор необходимого инструмента является очень важным и необходимым при разработке технологических процессов.

От расчета режимов резания зависит качество изделия, затраты на его изготовление, а также его работоспособность.

Расчет зависит от обрабатываемого материала, от материала режущей части инструмента, от шероховатости поверхности, от ее конфигурации.

Для расчета необходимо посчитать глубину резания, подачу, скорость резания, частоту вращения шпинделя станка.

Обрабатываемый материал: Сталь 20ГМЛ СТ ЦКБА 014-2004,

σв=420 МПа.

Начинать с 005

Токарно-карусельная

Сталь 20: характеристики, свойства, область применения

Во многом эксплуатационные качества металла зависят от концентрации углерода, так как с увеличением его концентрации повышается твердость поверхности, как и хрупкость. Довольно распространенным металлом можно назвать сталь 20. Применяется она в машиностроительной области на протяжении длительного периода. Марка стали 20 обладает эксплуатационными качествами, которые подходят для создания подшипников скольжения, труб, валов и многих других изделий. Государственные стандарты определяют химический состав Ст 20. Во много расшифровка определяет то, какие химические элементы включаются в состав. Сталь 20 ГОСТ применяется только при маркировке металлов, которые производятся на территории стран СНГ. В других странах применяются собственные стандарты, но химический состав и эксплуатационные качества остаются схожими.

Государственные стандарты определяют химический состав Ст 20. Во много расшифровка определяет то, какие химические элементы включаются в состав. Сталь 20 ГОСТ применяется только при маркировке металлов, которые производятся на территории стран СНГ. В других странах применяются собственные стандарты, но химический состав и эксплуатационные качества остаются схожими.

Химический состав

Для обеспечения длительного срока службы химический состав оставляется сбалансированным. Кроме этого, в составе нет большого количества легирующих элементов, за счет чего обеспечивается простота производства. Состав стали 20 характеризуется следующим образом:

- Основная часть металла представлена железом. Показатель его концентрации составляет 98%.

- Как ранее было отмечено, основные эксплуатационные характеристики зависят от количества углерода и равномерности его распределения. При маркировке указывается именно этот элемент, в рассматриваемом случае его концентрация 0,2%.

Стоит учитывать, что в нормативной документации указывается предел, которому должна соответствовать марка: от 0,17 до 0,24%.

Стоит учитывать, что в нормативной документации указывается предел, которому должна соответствовать марка: от 0,17 до 0,24%. - В составе также отмечается большая концентрация магния и кремния: первый элемент в пределе 0,35-0,65%, второй 0,17-0,37%. Эти элементы также во многом определяют эксплуатационные характеристики металла.

- В составе есть и другие химические элементы, в том числе вредные. Их концентрация выдерживается в строгом пределе, так как их наличие становится причиной снижения прочности и надежности, прочности и ухудшению других качеств.

Ст 20

Несмотря на то, что процесс легирования существенно повышает стоимость металла, этот процесс позволяет существенно увеличить характеристики материала. Примером назовем добавление в состав хрома, за счет которого структура становится более устойчивой к воздействию влаги. Все нержавеющие стали имеют высокий показатель концентрации хрома в составе.

Основные характеристики и свойства

При выборе металла уделяется много внимания основным характеристикам. К ним отнесем:

К ним отнесем:

- Показатель твердости. Он может варьировать в большом диапазоне и зависеть от того, была ли проведена термическая обработка. Твердость стали 20 выдерживается на уровне 163 МПа. Этого вполне достаточно для изготовления различных изделий, которые обладают высокой износостойкостью.

- Также учитывается и плотность. Менее плотные материалы применяются для изготовления изделий, которые будут обладать небольшим весом. В рассматриваемом случае показатель составляет 7,85 к/см3.

- Рассматривая основные характеристики учитывается предел текучести и предел прочности. Они рассматриваются при создании различных проектов. Металл Ст 20 может улучшаться для того, чтобы увеличить характеристики материала.

- Структура характеризуется тем, что не склонна к отпускной хрупкости и образованию флокенов.

- Проводимая термообработка стали 20 позволяет существенно увеличить срок службы изделия. Проводится она при определенных режимах. К примеру, для ковки структура нагревается до температуры 1 280 градусов Цельсия.

- При необходимости есть возможность проводить сваривание деталей.

- Ударная вязкость стали 20 определяет то, что металл часто применяется при изготовлении валов и других подобных изделий, которые могут использоваться при создании элементов, применяемых при создании различных механизмов. Модуль упругости также учитывается при рассмотрении основных свойств металла.

- Средний коэффициент теплопроводности определяет то, что структура может нагреваться достаточно быстро, но при этом тепло отводится с высокой эффективностью.

Свойства Ст 20

Механические свойства стали 20 определяют довольно широкое распространение этой марки в машиностроительной и других область промышленности. Как ранее было отмечено, технические характеристики могут улучшаться при проведении термической обработки или легировании. Перестроение структуры металла позволяет повысить твердость поверхностного слоя, при добавлении других химических веществ могут придаваться особые качества, к примеру, коррозионная стойкость.

Скачать ГОСТ 1050-2013

Термическая обработка предусматривает изменение структуры за счет оказания воздействия определенной температуры. Критические точки выбираются в зависимости от особенностей химического состава. К особенностям подобной процедуры отнесем следующие моменты:

- Для оказания требуемого воздействия применяется специальное оборудование. Примером можно назвать доменные и индукционные печи. На протяжении длительного периода использовали именно доменные печи, но они уступают индукционным. Второй вариант исполнения подходит для установки в небольших мастерских.

- Критические точки учитываются при проведении рассматриваемой процедуры. Стоит учитывать, что они уже были выявлены для всех металлов, поэтому не нужно проводить исследования повторно.

- Заготовка разогревается до требуемой температуры, после чего происходит первичное перестроение структуры. Время выдержки также является важным показателем, который должен учитываться, как и скорость нагрева.

- Уделяется внимание и процессу охлаждения. Слишком большие заготовки охлаждаются на воздухе, так как возникают проблемы с созданием требующейся среды. На протяжении длительного периода охлаждение проводилось в воде, но это приводило к появлению окалины. Обеспечить более высокое качество термической обработки возможно за счет применения масла в качестве охлаждающей среды. Однако, при охлаждении в масле следует учитывать высокую вероятность образования токсичного дыма и воспламенения поверхности от высокой температуры.

Цвета закалки стали

Во многих случаях после термической обработки образуются поверхностные дефекты. Именно поэтому процедура применяется для заготовок или изделий, которые созданы с учетом припуска. После закалки часто проводится отпуск, который позволяет снять внутренние напряжения и снизить вероятность повреждения изделия при падении или возникновении ударной нагрузки.

Область применения

Низкая стоимость определяет то, что сталь 20, применение которой связано с изготовлением различных изделий, стали использовать для создания различного рода заготовок. Рассматривая особенности стали марки 20 и ее области применения, отметим следующие моменты:

Рассматривая особенности стали марки 20 и ее области применения, отметим следующие моменты:

- Чаще всего применяется при котлостроении. Примером назовем изготовление труб и нагревательных элементов различного назначения.

- В промышленность поставляются заготовки в виде прутка или листа.

- Очень часто сталь улучшается путем цементации. Это позволяет увеличить твердость поверхности, но пластичную сердцевину. Примером можно назвать различные оси, кулачки и валики, пальцы и шпиндели, толкательные клапана, пальцы рессора и другие элементы, получившие широкое распространение в машиностроении.

- На производственные площадки поставляется прокат с различным диаметром. При этом заготовка может обрабатываться резанием при применении токарного и фрезерного, сверлильного и другого оборудования.

- Трубы изготавливаются при применении электросварки. Для этого применяется листовая сталь, которая сваривается в точке соприкосновения. При применении метода горячей деформации получают бесшовные трубы, которые обладают высокими эксплуатационными характеристиками.

Лист сталь 20

Подобные стали применяются на протяжении длительного периода. Стоит учитывать, что температура применения довольно низкая. Другими словами, структура может быстро нагреваться, за счет чего существенно повышается пластичность. Также металл не может выдерживать воздействие низкой температуры, так как она делает структуру более хрупкой. Существенно увеличить область применения стали 20 смогли при правильном проведении термической обработки, а также легировании структуры.

Аналоги стали 20

Как ранее было отмечено, рассматриваемые стандарты маркировки применяются исключительно при производстве металла на территории стран СНГ. Зарубежные производители проводят выпуск большого количества аналогов, которые обладают схожими эксплуатационными характеристиками. Производство стали 20 налажено в США, Германии, Японии и многих других европейских странах. Зарубежные аналоги могут обладать несколько иным химическим составом, но эксплуатационные качества во многом схожи. Если рассматривать аналоги с другим химическим составом, то можно уделить внимание стали 30, 40Х и другим легированным сплавам. По своим основным качествам они несколько отличаются, но все же могут применяться при изготовлении идентичных изделий.

Если рассматривать аналоги с другим химическим составом, то можно уделить внимание стали 30, 40Х и другим легированным сплавам. По своим основным качествам они несколько отличаются, но все же могут применяться при изготовлении идентичных изделий.

В заключение отметим, что низкая концентрация углерода определяет необходимость в проведении термической обработки. Очень часто выполняется закалка, а также отпуск, которые позволяют повысить твердость и износостойкость поверхности, но при этом снизить хрупкость. Проводится цементация и другие процедуры внесения химических веществ в поверхностный слой. К примеру, цементация позволяет существенно увеличить твердость изделия. Многие процессы предусматривают применение специального оборудования. Поэтому в домашних условиях провести улучшение металла не получится.

характеристики и расшифовка, применение и свойства стали

Твердость данной стали находится в прямой зависимости от проведена/не проведена термообработка. И колеблется в интервале 372–412 МПа для труб и проката, предел текучести —225–245 МПа.

И колеблется в интервале 372–412 МПа для труб и проката, предел текучести —225–245 МПа.

20ГЛ характеризуется средней теплопроводностью и низкими показателями температур при эксплуатации.

Для сварки используют РД, РАД, АФ, МП, ЭШ и КТ.

Обработку резанием выполняют в закаленном и отпущенном состоянии.

Сталь не склонна к образованию флокенов и к отпускной хрупкости.

| Наименование и обозначение показателя | Значение показателя для деталей в зависимости от предела текучести, МПа, min | ||||

| для деталей первой группы и замка | для деталей второй группы | для деталей третьей группы | |||

от 450 до 500 включ.

|

свыше 500 | от 295 до 345 включ. | свыше 345 | 314 и более | |

| Временное сопротивление, МПа, min | 560 | 600 | 490 | 510 | 510 |

| Относительное удлинение, %, min | 15 | 12 | 20 | 18 | 17 |

| Относительное сужение, %, min | 30 | 25 | 30 | 25 | 25 |

|

Ударная вязкость при температуре -60°С KCU |

25 | 25 | - | - | - |

| Ударная вязкость при температуре -60°С на образцах с острым надрезом KCV-60°С, Дж/см2,min | 15 | 15 | - | - | - |

Примечание: Показатели ударной вязкости KCV и KCU при температуре -60°С для замка не определяют.

| СНГ ГОСТ |

США AISI, ASTM, ASME |

Германия DIN |

Япония JIS |

Китай GB |

Великобритания B.S. |

Италия UNI |

Франция AFNOR NF |

||||||||||||

|

03Х17Н14М3 |

316L SA-240TP316L |

X2CrNiMo18-14-3 | SUS 316L | 00Cr17Ni14Mo2 00Cr17Ni14Mo3 |

316S13 LW 22 |

X2CrNiMo 18-14-3 X2CrNiMo1713KG |

Z 3 CND 17-12-03 | ||||||||||||

|

03X18h21 |

304 L SA-240TP304L |

X2 Cr Ni 19 11 GX2 Cr Ni 19-11 |

SUS304 L | – | 304S11 LW 20 LWCF 20 S 536 304 C12 (LT 196) 305 S 11 |

X2 CrNi 18 11 X 3 CrNi 18 11 GX 2 CrNi 19 10 |

Z 1 CN 18-12 Z 2 CN 18-10 Z 3 CN 19-10M Z 3CN 18-10 Z 3 CN 19-11 Z 3 CN 19-11FF |

||||||||||||

|

03ХН28МДТ |

– | X3NiCrCuMoTi2730 | – | – | – | – | – | ||||||||||||

|

06X18h21 |

305 3008 |

X4CrNi18-12 | SUS 305 SUS 305J1 |

– | 305S17 305S19 |

X7 CrNi18 10 X8 CrNi 19 10 |

Z 5 CN 18-11FF | ||||||||||||

|

07Х16Н6 |

301 A 167 301 A 240 301 A 666 301 |

X12CrNi17-7 X10CrNi18-8 |

SUS 301 | – | 301 S 21 301 S 22 Cr Ni 17/7 |

X10CrNi18-8 X12CrNi17-07 |

Z 11 CN 17-08 Z 11 CN 18-08 Z 12 CN 18-09 |

||||||||||||

|

08кп |

A 622 | St 50-2 | SPHE | – | BS 1449 1 HR |

– | 3C | ||||||||||||

|

08X13 |

403 409 410 S 429 SA-240 TP 410S |

Х6 Cr 13 X7 Cr 14 |

SUS 403 SUS 410S SUS429 |

– | 403 S17 | X6 Cr 13 | Z6 C13 Z8 C12 Z8 C13FF |

||||||||||||

|

08Х17Н13М2Т |

316 Ti A 167 316Ti A 213 F316H A 240 316Ti A 368 316Ti SA-240 TP 316Ti SA-479 316Ti |

X6CrNiMoTi 12 122 X 10 CrNiMoTi 18-12 |

SUS 316Ti | 0Cr18Ni12Mo3Ti 1Cr18Ni12Mo3Ti |

320 S 33 CrNiMo 17/12/2 1/4 Ti |

X 6 CrNiMoTi 17 13 | Z6 CNDT 17. 12 12 |

||||||||||||

|

08Х17Т |

430Ti 439 |

X 6 CrTi 17 X3CrTi17 |

SUS 430LX | – | – | X 3 CrTi 17 X 6 CrTi 17 |

Z 4 CT 17 | ||||||||||||

|

08X18h20 |

304 304 H SA-240 TP 304 |

X5 Cr Ni 18 10 | SUS 304 | – | 304S11 304S15 304S16 304S17 304S31 LW21 LWCF 21 |

X 5 Cr Ni 18 10 | Z4 CN 19-10 FF Z5 CN 17-06 Z6CN18.09 Z7 CN 18-09 |

||||||||||||

|

08Х18Н12Б |

347 A 167 347 A 240 347 A 313 347 A 580 347 |

X 6 CrNiNb 18 10 X6CrNiNb18-10 |

SUS 347 | 0Cr18Ni11Nb 1Cr18Ni11Nb 1Cr19Ni11Nb |

347 S 20 347 S 31 ANC 3 Grade B Cr Ni 18/9/Nb CrNi 18/9 0.  10C/Nb 10C/Nb |

X 6 CrNiNb 18 11 | Z 6 CNNb 18-10 | ||||||||||||

|

08ЮА |

A 620 | DC 04 DC04+ZE Fe P04 / St 14 St 14 St 4 |

SPCE | – | DC 04 / FeP 04 HR 1 HR 2 |

DC 04/FeP 04 | DC 04 / FeP 04 | ||||||||||||

|

09Г2С |

A 516-55 A 516-60 A 516-65 A 561 Gr70 |

– | SM41B SB49 |

– | – | – | – | ||||||||||||

|

09Х17Н7Ю |

– | X 7 CrNiAl 17 7 X7CrNiAl17-7 |

SUS 631 | 0Cr17Ni7Al | 301 S 81 | – | Z 9 CNA 17-07 | ||||||||||||

|

10 |

C1010 A 108 1010 A 29 M1010 A 510 1010 A 575 M1010 SA-29 M1010 |

C 10 C10E Ck 10 |

S 10 C S 9 CK SACM 1 |

10 | 040 A 10 045 M 10 En2A En32A HS 10 |

1 C 10 2 C 10 2 C 15 C 10 |

C 10 RR XC 10 |

||||||||||||

|

10Х13СЮ |

A 268 TP405 | X10CrAl13 X10CrAlSi13 |

– | – | – | X 10 CrAl 12 | Z 13 C 13 | ||||||||||||

|

10X23h28 |

SA-240 TP 310S | – | – | – | – | – | – | ||||||||||||

|

12К |

A 201 Gr AFx | ASt 35 | – | – | – | – | – | ||||||||||||

|

12X13 |

410 430 A 183 F6 A 193 B6 A 479 410 |

X 10 Cr 13 X12 Cr13 GX 12 Cr 12 |

SUS 410 | – | 410C21 410S21 ANC 1A |

X 10 Cr13 X 12 Cr13 |

Z10C13 Z12C13 |

||||||||||||

|

12Х17 |

430 A 182 F 430 A 240 430 SA-182 Grade F 430 SA-240 Type 430 |

X6Cr17 | SUS 430 | 1Cr15 1Cr17 ML1Cr17 |

17Cr 430S17 430S18 |

X 6 Cr 17 X 8 Cr 17 |

Z 8 C 17 | ||||||||||||

|

12X18h20T |

321 A 213 TP321H SA-240 TP 321 |

X6 Cr Ni Ti 18 10 X10 Cr Ni Ti 189 |

SUS 321 | – | 321S12 | – | Z6 CNT 18. 10 10 |

||||||||||||

|

12XM |

A 182 grade F12 A213 Grade T12 A 335 Grade P12 A 387A,B,C |

13CrMo-44 | – | – | – | – | – | ||||||||||||

|

12X2M |

A 182 Grade F22 A335 Grade P22 387 Grade D |

10CrMo910 | – | – | – | – | – | ||||||||||||

|

12Х1МФ |

– | 14MoV63 | – | – | – | – | – | ||||||||||||

|

14Г2 |

A414 Gr F,G A 515 Gr70 A516 Gr70 |

17 Mn4 | SB 46 SB 49 SG V 46 SG V 49 SP V 32 |

– | – | – | A 48CP | ||||||||||||

|

15 |

C1015 A 108 1015 A 512 1015 A 576 1015 |

C15 C15E Ck 15 |

S 15 C S 15 CK |

15 h25A ZG200-400 (ZG 15) |

– | – | C 18 RR XC 15 XC 18 |

||||||||||||

|

15кп |

A 621 FS Type A A 621 FS Type B |

DD 11 (StW 22) | SPHD | – | – | – | 1 C | ||||||||||||

|

15пс |

A 29 1015 | QSt 38-3 | SWRCh25A SWRCh26R |

ML15 | – | CB 15 | – | ||||||||||||

|

15Н2М |

4615 | – | – | – | – | – | – | ||||||||||||

|

15Х |

– | 15Cr3 | – | – | – | – | – | ||||||||||||

|

15X5M |

A 182 Grade F5 A 193 Grade B5 |

– | – | – | – | – | – | ||||||||||||

|

15X25T |

A 268 TP446 | 10CrAl24 | – | – | – | – | – | ||||||||||||

|

15XФ |

6117 | – | – | – | – | – | – | ||||||||||||

|

15ХМ |

A 182 grade F12 A213 Grade T12 A 335 Grade P12 |

13CrMo-44 | – | – | – | – | – | ||||||||||||

|

16К |

A 414 Grade E | H II St42-2 C22N ASt41 P 265 GH |

SG 295 SG 30 SM 53 B SM 53 C SPV 315 SPV 32 SPV 355 SPV 36 |

– | P 265 GH | Fe 410 KW P 265 GH |

– | ||||||||||||

|

17ГС |

– | S355J2G3 / Fe 510 D1 St 52-3 St 52-3 / S355J2G3 St 52-3 G |

SM 490 A SM 520 C SM 53 C |

16Mn | – | Fe 510 Fe E 420 S 355 J 2 G 3 |

S 355 J 2 G 3 | ||||||||||||

|

18ХГ |

SA-29 Grade 5115 | 16 MnCr 5 | – | 15CrMn 20CrMn |

527 M 17 590 H 17 590 M 17 |

16 MnCr 5 | 16 MC 5 16 MnCr 5 RR |

||||||||||||

|

20 |

C1020 A 105 Gr1 A 106 GrA,B A 659 CS Type 1020 A 794 CS Type 1020 |

C 22 C 22N C 22.  3 3Ck 22 St35.8 St45.8 |

S 20 C S 20CK |

– | 040A20 070 M 20 070 M 26 1 C 22 C 22 En3A En3B En3C En3D |

C 20 C 21 C 22 |

C 20 XC 25 |

||||||||||||

|

20К |

A 283-C A 285-A,B,c A 414 Grade E A 515-5 A 515-60 A 515-70 |

H II P 265 GH |

SG 295 SG 30 SM 53 B SM 53 C SPV 315 SPV 32 SPV 355 SPV 36 |

– | P 265 GH | Fe 410 KW P 265 GH |

– | ||||||||||||

|

20пс |

A 29 1020 | – | SWRCh27R | ML20 | 0/4 | – | – | ||||||||||||

|

20h3M |

4621 | – | – | – | – | – | – | ||||||||||||

|

20X |

5120 | – | – | – | – | – | – | ||||||||||||

|

20ХФ |

6120 | 22CrV4 | – | – | – | – | – | ||||||||||||

|

20Х13 |

420 A 276 420 A 580 420 |

X 20 Cr 13 | SUS 420J1 | 2Cr13 | 420 S 37 En56C |

X 20 Cr 13 | Z 20 C 13 | ||||||||||||

|

20Х17Н2 |

431 A 493 431 A 580 431 SA-479 Type 431 |

X17CrNi16-2 X17CrNi16-2 (X 20 CrNi 17 2) |

SUS 431 | 1Cr17Ni2 ML1Cr17Ni2 |

431 S 29 En57 |

X 16 CrNi 1 | Z 15 CN 16-02 Z 15 CN 16.  02 CI 02 CI |

||||||||||||

|

20Х25Н20С2 |

310 314 |

X15CrNiSi25-20 X15CrNiSi25-21 |

SUS Y 310 | 2Cr25Ni20 | – | X 16 CrNiSi 25 20 | Z 15 CNS 25-20 | ||||||||||||

|

20ХМ |

4130 SA-29 Grade 4130 |

25 CrMo 4 GS-25 CrMo 4 |

SCM 420 SCM 430 |

ML30CrMo ML30CrMoA |

25 CrMo 4 | 25 CrMo 4 |

25 CrMo 4 | ||||||||||||

|

20XH |

3120 | – | – | – | – | – | – | ||||||||||||

|

22K |

1022 1518 |

20Mn5 | S Mn C 420 | – | 120M19 | – | 20M5 | ||||||||||||

|

25 |

C1025 | – | – | – | – | – | – | ||||||||||||

|

25Г |

1025 A 108 1025 A 510 1025 A 512 1025 A 513 1025 A 576 1025 |

GS-Ck 25 | S 25 C | 25 25Z ZG230-450 (ZG 25) |

070 M 26 080 A 25 |

– | – | ||||||||||||

|

25X1МФ |

A 193 B14 A 540 B21 |

24CrMoV55 | – | – | – | – | – | ||||||||||||

|

30 |

C1030 A 29 1030 SA-29 1030 |

– | SWRCh40K SWRCh43K |

ML25Mn ML30 |

1/1 | – | – | ||||||||||||

|

30X |

5130 | – | – | – | – | – | – | ||||||||||||

|

30XM |

4130 A 302 Gr B A 304 |

25CrMo4 | – | – | – | – | – | ||||||||||||

|

30Х13 |

420F | X30Cr13 | SUS 420J2 | 3Cr13 | 420 S 45 En56D |

G X 30 Cr 13 X 30 Cr 13 |

Z 30 С 13 Z 33 C 13 |

||||||||||||

|

30ХМ |

– | 34 CrMo 4 GS-34 CrMo 4 |

SCM 435 SCM 435 H |

35CrMo | 34 CrMo 4 | 34 CrMo 4 | 34 CrMo 4 | ||||||||||||

|

30Г2 |

– | 36 Mn 5 | SCMn 3 SMn 438 SMn 438 H |

– | 150 M 36 En15 En15A |

– | 40 M 5 | ||||||||||||

|

35 |

C1035 C1034 A 107 |

C 35 Ck 35 |

S 35C | – | 080M36 | – | XC 38 | ||||||||||||

|

35X |

5132 | 34Cr4 | – | – | – | – | – | ||||||||||||

|

35XM |

– | 34CrMo4 | – | – | – | – | – | ||||||||||||

|

40 |

1040 | C40 Ck40 |

S 40C | – | 080A40 060A40 |

– | XC 42 | ||||||||||||

|

40X |

5140 | 41 Cr 4 | S Gr 440 | – | 530A40 530M40 |

– | 42C4 | ||||||||||||

|

40Х13 |

– | X38Cr13 X39Cr13 X46Cr13 |

SUS 420J2 | – | 420S45 | X 40 Cr 14 X 46 Cr 13 |

Z 38 C 13 M Z 40 C 13 Z 40 С 14 Z 44 C 14 Z 50 C 14 |

||||||||||||

|

40Х2Н2МА |

4340 SA-29 Grade 4340 |

40 NiCrMo 6 | SNCM 439 STPT 38 |

40CrNiMoA ML40CrNiMoA |

818 M 40 | – | – | ||||||||||||

|

40XH |

3135 3140 |

40Ni Cr 6 | – | – | 640M40 | – | – | ||||||||||||

|

40ХН2МА |

9840 | 36 CrNiMo 4 | – | – | 36 CrNiMo 4 | 36 CrNiMo 4 | 36 CrNiMo 4 40 NCD 3 |

||||||||||||

|

45 |

1045 A 107 A 29 1044 SA-29 1044 |

C 45 Ck 45 Cq 45 |

S 45C SWRCh55K |

ML45 | 080M 080M46 |

– | XC48 | ||||||||||||

|

45Г |

1045 A 108 1045 A 29 1045 A 311 1045 A 576 1045 SA-29 1045 SA-311 1045 |

C45E Ck 45 GS-Ck 45 |

S 45 C S 48 C |

45 ZG310-570 (ZG 45) |

C 45 E | C 45 E | C 45 E XC 45 |

||||||||||||

|

45X |

5145 | – | – | – | – | – | – | ||||||||||||

|

50 |

С1050 A 108 1050 A 29 1050 A 311 1050 A 510 1050 A 576 1050 SA-29 1050 SA-311 1050 |

C 50 E Ck 50 |

– | 50 | 080 M 50 C 50 E |

C 50 E | C 50 E XC 50 |

||||||||||||

|

50X |

5147 | – | – | – | – | – | – | ||||||||||||

|

55 |

С1055 A 29 1055 A 576 1055 SA-29 1055 |

C 55 Ck 53 |

S 55 C S 55 C-CSP |

– | 070 M 55 C 55 En9 En9K |

C 55 | AF 70 C 54 C 55 |

||||||||||||

|

60 |

C1060 A 29 1060 A 576 1060 SA-29 1060 |

C 60 | S 58 C S 60 C-CSP S 65 C-CSP |

– | 060 A 62 C 60 CS 60 HS 60 |

C 60 | C 60 | ||||||||||||

|

Ст0 |

A 283 Grade A | S185 / Fe 310-0 St 33 |

SS 330 | Q195 Q195-F Q195-Z Q195-b |

HR 15 | S 185 | – | ||||||||||||

|

Ст2пс |

A53 Gr A A192 Gr A |

St 35 | – | Q215B Q215B-F Q215B-Z Q215B-b |

S360 | – | – | ||||||||||||

|

Ст3кп |

A 107 A 283 Grade C SA-283 C |

USt 37-2 USt 37-2 G RSt37-2 |

– | A3 Q235A Q235A-F Q235A-Z Q235A-b |

– | – | – | ||||||||||||

|

Ст3сп |

A 414 Grade A A 570 Grade 36 |

S235J2G3 / Fe 360 D1 St 37-3 St 37-3 G UZSt 37-2 |

SS34 | – | HS 37/23 S 235 J 2 G 3 40C BS4360 |

S 235 J 2 G 3 | S 235 J 2 G 3 E 24-2NE |

||||||||||||

|

Ст5сп |

A 570 Grade 50 | St 50-2 | SS 50 | – | – | – | А 50-2 | ||||||||||||

|

Ст6пс |

A 572 Grade 65 | E335 / Fe 590-2 St 60-2 St 60-2 G |

SM 570 SM 58 |

– | 55 C E 335 |

E 335 Fe 590 |

E 335 | ||||||||||||

|

Версия для печати

<< назад / в начало / вперед >> 13 Марта 2012 г. |

||||||||

сталь | Состав, свойства, типы, марки и факты

Основной металл: железо

Изучение производства и структурных форм железа от феррита и аустенита до легированной стали.

Железная руда – один из самых распространенных элементов на Земле, и одно из основных ее применений – производство стали. В сочетании с углеродом железо полностью меняет характер и становится легированной сталью.

Encyclopædia Britannica, Inc. Посмотреть все видео к этой статье Основным компонентом стали является железо, металл, который в чистом виде не намного тверже меди.За исключением крайних случаев, железо в твердом состоянии, как и все другие металлы, является поликристаллическим, то есть состоит из множества кристаллов, которые соединяются друг с другом на своих границах. Кристалл – это упорядоченное расположение атомов, которое лучше всего можно представить в виде соприкасающихся друг с другом сфер. Они упорядочены в плоскостях, называемых решетками, которые определенным образом пронизывают друг друга. Для железа структуру решетки лучше всего можно представить в виде единичного куба с восемью атомами железа в углах. Для уникальности стали важна аллотропия железа, то есть его существование в двух кристаллических формах.В объемно-центрированном кубе (ОЦК) в центре каждого куба находится дополнительный атом железа. В расположении гранецентрированного куба (ГЦК) есть один дополнительный атом железа в центре каждой из шести граней единичного куба. Важно отметить, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК-схеме примерно на 25 процентов больше, чем в ОЦК-схеме; это означает, что в структуре ГЦК больше места, чем в структуре БЦК, для хранения посторонних ( i.е., легирование ) атомов в твердом растворе.

Для железа структуру решетки лучше всего можно представить в виде единичного куба с восемью атомами железа в углах. Для уникальности стали важна аллотропия железа, то есть его существование в двух кристаллических формах.В объемно-центрированном кубе (ОЦК) в центре каждого куба находится дополнительный атом железа. В расположении гранецентрированного куба (ГЦК) есть один дополнительный атом железа в центре каждой из шести граней единичного куба. Важно отметить, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК-схеме примерно на 25 процентов больше, чем в ОЦК-схеме; это означает, что в структуре ГЦК больше места, чем в структуре БЦК, для хранения посторонних ( i.е., легирование ) атомов в твердом растворе.

Железо имеет аллотропию ОЦК ниже 912 ° C (1674 ° F) и от 1394 ° C (2541 ° F) до точки плавления 1538 ° C (2800 ° F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в более низком температурном диапазоне и дельта-железом в более высокой температурной зоне. Между 912 ° и 1394 ° C железо находится в ГЦК-порядке, которое называется аустенитом или гамма-железом. Аллотропное поведение железа сохраняется, за некоторыми исключениями, в стали, даже когда сплав содержит значительные количества других элементов.

Между 912 ° и 1394 ° C железо находится в ГЦК-порядке, которое называется аустенитом или гамма-железом. Аллотропное поведение железа сохраняется, за некоторыми исключениями, в стали, даже когда сплав содержит значительные количества других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а к сильным магнитным характеристикам железа. При температуре ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчасВ чистом виде железо мягкое и обычно не используется в качестве конструкционного материала; основной метод его упрочнения и превращения в сталь – добавление небольшого количества углерода.В твердой стали углерод обычно присутствует в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит) или карбидом легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или кластеров графита из-за присутствия кремния, подавляющего образование карбидов.)

Влияние углерода лучше всего иллюстрируется диаграммой равновесия железо-углерод.Линия A-B-C представляет точки ликвидуса (, т.е. – температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C указывает на то, что температура затвердевания снижается по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, например, с содержанием углерода 0.77 процентов (показаны вертикальной пунктирной линией на рисунке) начинают затвердевать при температуре около 1475 ° C (2660 ° F) и полностью затвердевают при температуре около 1400 ° C (2550 ° F). С этого момента все кристаллы железа находятся в аустенитном – , т. Е. гцк – расположении и содержат весь углерод в твердом растворе. При дальнейшем охлаждении происходит резкое изменение примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа.Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) приблизительно 200 килограммов-сил на квадратный миллиметр (285 000 фунтов на квадратный дюйм) по сравнению с DPH 70 килограммов-сил на квадратный миллиметр для чистого железа. Охлаждение стали с более низким содержанием углерода (, например, 0,25 процента) приводит к микроструктуре, содержащей около 50 процентов перлита и 50 процентов феррита; он мягче, чем перлит, с DPH около 130.Сталь с содержанием углерода более 0,77 процента, например 1,05 процента, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Диаграмма равновесия железо-углерод.

Encyclopædia Britannica, Inc.ООО «Завод нефтегазового оборудования» – Пробка клиновая

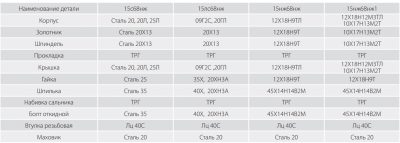

ООО «Завод нефтегазового оборудования» производит заглушки клиновые, соответствующие требованиям российских и международных стандартов. Клиновая пробка – необходимая часть нефте- и газопроводов.Заглушки клиновые широко используются в строительстве магистральных трубопроводов и применяются в трубопроводах диаметром от 50 до 1200 мм.

Рекомендуемое положение при установке клиновых заглушек по горизонтали – двигать вверх. Возможна установка клиновых заглушек до DN 400 мм в наклонном положении на горизонтальных и вертикальных трубопроводах. Также должна быть предусмотрена дополнительная опора под корпусом электропривода или редуктора.

Преимущество клиновых пробок – низкие характеристики трения потока (от 0,08 до 0,2), что делает их незаменимыми в трубопроводах с быстро движущимися жидкостями.

Пробки клиновые используются в качестве запорных устройств при транспортировке по трубопроводам:

– для воды, пара, нефти и жидких неагрессивных нефтепродуктов для пробок из стали 20Л, 20ГМЛ, 20ГСЛ с температурой до +425 ° С;

– для природного газа температурой до +120 ° С;

– для заглушек из стали 12х28Н9ТЛ, 12х28Н12МЗТЛ с температурой до +565 ° С;

– для нефти и нефтепродуктов с температурой до +80 ° С;

– для воды, пара, масла и жидких неагрессивных нефтепродуктов с температурой до +300 ° С;

– для жидкого аммиака и газообразного аммиака с температурой до + 200 ° С;

Материалы:

| крышка | сталь 20Л, 20ГМЛ, 20ГСЛ |

| рама кузова | сталь 20Л, 20ГМЛ, 20ГСЛ |

| клин | сталь 20, Г2С 09, 20Л, 20 ГМЛ + СВ 04х29Н9С2 |

| Шток шпинделя | сталь 20х23 |

| сварка | Нержавеющий материал |

Производство. Производство осуществляется в соответствии с ТУ 3741-102-94723130-2007, ТУ 3741-101-94723130-2006.

Заказ и доставка. По желанию Заказчика заглушки клиновые могут поставляться с ответными фланцами или без них по ГОСТ 12821-80. Возможно изготовление трубопроводного прохода, ответных фланцев и других деталей клиновой заглушки, отличных от серийного изготовления.

В заявках и заказах необходимо указывать полное наименование изделия, номинальный диаметр условного прохода трубопровода, расчетное давление, рабочую среду, температуру рабочей среды, климатическую категорию, тип подключения к трубопроводу, тип управления, необходимость электропривода и т. Д. поставка комплектующих, а также запчастей, инструмента и аксессуаров.

Заглушка клиновая для стыковой сварки DN 300 PN 250 с маховиком

Заглушка клиновая фланцевая DN 300 PN 250 с маховиком

Заглушка клиновая фланцевая DN 400 PN 320 с электроприводом

Заглушка клиновая приварная встык Ду 400 Ру 320 с электроприводом

Заглушка клиновая для стыковой сварки DN 700 PN 40 с маховиком

Заглушка клиновая фланцевая DN 700 PN 40 с маховиком

Заглушка клиновая для стыковой сварки DN 80 PN 250 с маховиком

Заглушка клиновая фланцевая DN 80 PN 250 с маховиком

Заглушка клиновая приварная встык Ду 80 Ру 250 с электроприводом

Спецификация материала | Сталь | Утюг

Вы читаете бесплатный превью

Страницы с 16 по 24 не показаны в этом предварительном просмотре.

Вы читаете бесплатный превью

Страницы с 31 по 40 не показаны в этом предварительном просмотре.

Вы читаете бесплатный превью

Страницы с 47 по 64 не показаны в этом предварительном просмотре.

Вы читаете бесплатный превью

Страницы с 71 по 83 не показаны в этом предварительном просмотре.

Вы читаете бесплатный превью

Страницы с 90 по 99 не показаны при предварительном просмотре.

Вы читаете бесплатный превью

Page 111 не отображается в этом предварительном просмотре.

Вы читаете бесплатный превью

Страницы с 125 по 133 не показаны в этом предварительном просмотре.

Вы читаете бесплатный превью

Страницы с 138 по 150 не показаны в этом предварительном просмотре.

Вы читаете бесплатный превью

Страницы с 155 по 159 не показаны в этом предварительном просмотре.

Вы читаете бесплатный превью

Страницы с 164 по 175 не показаны в этом предварительном просмотре.

Вы читаете бесплатный превью

Страницы с 180 по 181 не показаны в этом предварительном просмотре.

Вы читаете бесплатный превью

Страницы с 207 по 231 не показаны в этом предварительном просмотре.

Вы читаете бесплатный превью

Страницы с 248 по 297 не показаны в этом предварительном просмотре.

Вы читаете бесплатный превью

Страницы с 314 по 327 не показаны в этом предварительном просмотре.

Вы читаете бесплатный превью

Страницы с 351 по 421 не показаны в этом предварительном просмотре.

Вы читаете бесплатный превью

Страницы с 435 по 440 не показаны в этом предварительном просмотре.

Вы читаете бесплатный превью

Страницы с 445 по 454 не показаны в этом предварительном просмотре.

ООО «Завод нефтегазового оборудования» – Производство

Кран шаровой

«Завод нефтегазового оборудования» предлагает новинку – кран шаровой высокого давления DN 50-700 PN 20-80 МПа для агрессивных сред.

Шаровые краны высокого давления предназначены для использования в качестве запорных устройств на магистральных, технологических трубопроводах и другом оборудовании с взрывоопасными зонами всех классов в соответствии с Правилами обслуживания электроустановок, в районах с сейсмической активностью до 9 баллов на 12-м уровне. балльная шкала МСК-64.

Рабочая жидкость: жидкая газообразная агрессивная и среднеагрессивная с температурой от -60 ° C до +425 ° C, с высоким содержанием сероводорода, метанола.

Климатическая категория: HL1 (температура окружающей среды от -60 ° C до + 50 ° C, работа на открытом воздухе).

Герметичность: А, ГОСТ Р 54808-2011.

Материал:

| Детали и сборочные единицы | Материал: |

| Рама кузова | сталь 08х28Н10Т |

| Заглушка | 20GML + Cr сталь 30 мм |

| Шток шпинделя | 08х28Н10Т |

| 40H + Cr сталь 30 мм | 08х28Н10Т, 14х27Н2 |

| Фланцы, ГОСТ | 9399-81 (с резьбой) |

Устройство проточной части корпуса: свободный проход (обеспечивающий проход очистных и диагностических устройств).

Характеристика трения потока: не более 0,02.

Модификации:

Присоединение к трубопроводу приварное, фланцевое.

Управление: с ручным управлением (редуктор), с электроприводом.

По требованию Заказчика возможно изготовление и поставка арматуры надземной, с разборным корпусом, с ответными фланцами, с переходниками буровой катушки с комплектом запчастей, с применением других марок сталей, типов приводов, типоразмеров и т.д. другие рабочие давления.

Монтажное положение арматуры на трубопроводе: для арматуры с номинальным диаметром DN 300 – любое положение, кроме движения вниз по горизонтальному и вертикальному трубопроводу, для арматуры с номинальным диаметром более DN 300 – движение вверх с отклонением от вертикали не более 10 ° С на горизонтальном трубопроводе.

Срок службы: 30 лет.

Гарантийный срок: 24 месяца со дня ввода в эксплуатацию, но не более 36 месяцев с даты отгрузки.

Краны шаровые высокого давления выполнены в цельносварном корпусе, с закрепленной на фундаменте заглушкой, шпинделем с уплотнительным узлом.

По желанию Заказчика вся линейка шаровых кранов «Завод нефтегазового оборудования» может быть укомплектована электроприводом или пневмоприводом отечественных и зарубежных производителей.

Шаровой кран для наземного монтажа во внутреннем трубопроводе

ООО «Завод нефтегазового оборудования» разработала и усовершенствовала конструкцию крана шарового с внутренним трубопроводом.Особенностью конструкции является то, что трубопровод подачи промывочной воды и трубопроводы, заполняющие задвижку, конструктивно расположены внутри корпуса шарового крана и его крановой стойки.

Эта конструкция помогает защитить трубопроводы от внешних механических воздействий во время транспортировки, погрузки и разгрузки, монтажа и эксплуатации. Клапан

может применяться с механическим (ручным) приводом, электроприводом, газомасляным приводом (ГОД), а также с электрогидравлическим приводом (ЭГД).

Климатическая категория: HL1 (температура окружающей среды от -60 ° C до + 50 ° C, работа на открытом воздухе).

Читать далееhenkel loctite 495 моментальный клей super bonder 20 г мл 500 г мл

henkel loctite 495 мгновенный клей super bonder 20 г мл 500 г мл

Прозрачный цианоакрилатный клейLoctite Super Bonder 495 совместим с металлическими, пластиковыми и резиновыми материалами. Время отверждения составляет 24 часа. Обеспечивает время фиксации 20 секунд. Обеспечивает отличные характеристики с пределом прочности на сдвиг 2750 фунтов на квадратный дюйм, пределом прочности на разрыв от 1740 до 3625 фунтов на квадратный дюйм и пределом прочности на отрыв 2,8 фунтов на квадратный дюйм. Минимальная и максимальная рабочая температура составляет от -65 ° F до +250 ° F.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

- Торговое наименование: Super Bonder

- Номер Loctite: 495

- Совместимость материалов: металл; Пластик; Резина

- Время отверждения: 24 часа

- Время фиксации: 20 сек

- Форма продукта: Жидкость

- Тип упаковки: бутылка

- Размер упаковки: 1 унция

- Прочность на сдвиг: 2750 фунтов на кв. Дюйм

- Предел прочности при растяжении: от 1740 до 3625 фунтов на кв. Дюйм

- Прочность на отслаивание: 2,8 фунта / дюйм

- Максимальная рабочая температура: +250 ° F

- Минимальная рабочая температура: -65 ° F

- Измерение вязкости: 45 сП

- Цвет: прозрачный

- Класс вязкости: низкая вязкость

Наша компания Suzhou Taihao Adhesive Co., LTD является авторизованным представителем компании Henkel Loctite в Китае. Поскольку Loctite является дистрибьютором, мы можем поставить почти все серии продуктов из клея Loctite.

Клей Loctite, как показано ниже:

Фиксатор резьбы Loctite: loctite 222 242 243 263262270 271272277290

Дри-Лок 200 204 211

Loctite Vibra-seal 503516513

Герметик для трубной резьбы Loctite: loctite 545 554 567 542 554 569 565 577

Структурный клей Loctite: loctite 319316 324 330

Моментальный клей Loctite: loctite 401 403 406 414 415 454460 480 495 496 411

Loctite фланцевый герметик: loctite 510 515 518

Loctite Gasket maker / силиконовый герметик для RTV: loctite 207596587595598 5699 5900 5910 5920

Состав, удерживающий локтит: локтит 601 603 620 609 638 641 648 660 680

обработка локтитом: локтит 7452 7649 7387 755 76764 c5-a

С уважением!

Саммер Лю

Директор по экспорту

Suzhou Taihao Adhesive Co., ООО

Контактная информация

Контактное лицо: Саммер Лю

Skype: -е-лето

Эл. Почта: [электронная почта защищена]

Тел .: 0086130479

TR-435 Исследования токсикологии и канцерогенеза 4,4′-тиобис (6-трет-бутил-м-крезола) (CAS № 96-69-5) на крысах F344 / N и мышах B6C3F1 (исследования кормов)

% PDF-1.6 % 1 0 obj> поток application / pdf

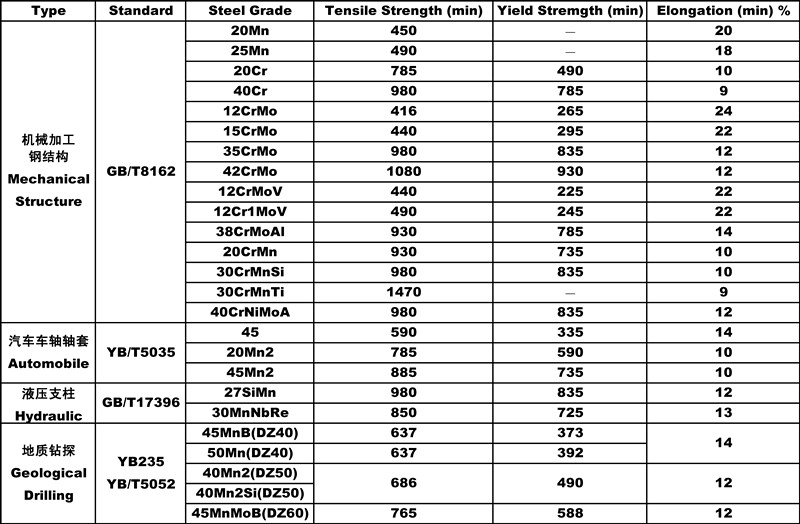

Аналоги марок стали | |||||||

Русский | Американский | Немецкий | Японский | Китайский | Великобритания | Итальянский | Французский |

03Х17Н14М3 | 316L SA-240TP316L | X2CrNiMo18-14-3 | SUS 316L | 00Cr17Ni14Mo2 00Cr17Ni14Mo3 | 316S13 LW 22 | X2CrNiMo18-14-3 X2CrNiMo1713 кг | Z3CND1712-03 |

03X18h21 | 304 л SA-240TP304L | X2CrNi1911 GX2 Cr Ni 19-11 | SUS304 L | ? | 304S11 LW 20 LWCF20 S536304 C12 (LT 196) 305 S 11 | X2 CrNi 18 11 X 3 CrNi 18 11 GX 2 CrNi 19 10 | Z1CN18-12 Z2CN18-10 Z 3CN19-10M Z3CN18-10 Z3CN19-11 Z3CN19-11FF |

03ХН28МДТ | ? | X3NiCrCuMoTi2730 | ? | ? | ? | ? | ? |

06X18h21 | 305 | X4CrNi18-12 | SUS 305 | ? | 305С17 | X7CrNi18 10 | Z 5 CN 18-11FF |

07Х16Н6 | 301 | X12CrNi17-7 | SUS 301 | ? | 301 ю.ш. 21 | X10CrNi18-8 | Z 11 CN 17-08 |

08кп | А 622 | ул. 50-2 | SPHE | ? | BS 1449 | ? | 3C |

08X13 | 403 | ? 6 Cr 13 | SUS 403 | ? | 403 S17 | X6 Cr 13 | Z6 C13 |

08Х17Н13М2Т | 316 Ti | X6CrNiMoTi 12122 | SUS 316Ti | 0Cr18Ni12Mo3Ti | 320 S 33 | X 6 CrNiMoTi 17 13 | Z6 CNDT 17.12 |

08Х17Т | 430Ti | X 6 CrTi 17 | SUS 430LX | ? | ? | X 3 CrTi 17 | Z 4 CT 17 |

08X18h20 | 304 | X5 Cr Ni 18 10 | SUS 304 | ? | 304S11 | X 5 Cr Ni 18 10 | Z4 CN 19-10 FF |

08Х18Н12Б | 347 | X 6 CrNiNb 18 10 | SUS 347 | 0Cr18Ni11Nb | 347 ю.ш. 20 | Х 6 CrNiNb 18 11 | Z 6 CNNb 18-10 |

08ЮА | А 620 | DC 04 | SPCE | ? | DC 04 / FeP 04 | DC 04 / FeP 04 | DC 04 / FeP 04 |

09Г2С | А 516-55 | ? | SM41B | ? | ? | ? | ? |

09Х17Н7Ю | ? | X 7 CrNiAl 17 7 | SUS 631 | 0Cr17Ni7Al | 301 S 81 | ? | Z 9 CNA 17-07 |

10 | C1010 | К 10 | S 10 C | 10 | 040 А 10 | 1 К 10 | C 10 RR |

10Х13СЮ | А 268 TP405 | X10CrAl13 | ? | ? | ? | X 10 CrAl 12 | Z 13 C 13 |

10X23h28 | СА-240 ТП 310С | ? | ? | ? | ? | ? | ? |

12К | A 201 Gr AFx | АСТ 35 | ? | ? | ? | ? | ? |

12X13 | 410 | X 10 Cr 13 | SUS 410 | ? | 410C21 | X 10 Cr13 | Z10C13 |

12Х17 | 430 | X6Cr17 | SUS 430 | 1Cr15 | 17Cr | X 6 Cr 17 | Z 8 C 17 |

12Х18х20Т | 321 | X6 Cr Ni Ti 18 10 | SUS 321 | ? | 321S12 | ? | Z6 CNT 18.10 |

12XM | А 182 марка F12 | 13CrMo-44 | ? | ? | ? | ? | ? |

12X2M | A 182 класс F22 | 10CrMo910 | ? | ? | ? | ? | ? |

12Х1МФ | ? | 14MoV63 | ? | ? | ? | ? | |

14Г2 | A414 Gr F, G | 17 млн4 | SB 46 | ? | ? | ? | А 48CP |

15 | C1015 | C15 | S 15 C | 15 | ? | ? | C 18 RR |

15кп | A 621 FS Тип A | DD 11 (StW 22) | SPHD | ? | ? | ? | 1 К |

15пс | А 29 1015 | QSt 38-3 | СВРЧ25А | ML15 | ? | CB 15 | ? |

15Н2М | 4615 | ? | ? | ? | ? | ? | ? |

15Х | ? | 15Cr3 | ? | ? | ? | ? | ? |

15X5M | A182 Класс F5 | ? | ? | ? | ? | ? | ? |

15X25T | А 268 TP446 | 10CrAl24 | ? | ? | ? | ? | ? |

15XФ | 6117 | ? | ? | ? | ? | ? | ? |

15ХМ | А 182 марка F12 | 13CrMo-44 | ? | ? | ? | ? | ? |

16К | A414 Класс E | H II | SG 295 | ? | P 265 GH | Fe 410 кВт | ? |

17ГС | ? | S355J2G3 / Fe 510 D1 | СМ 490 А | 16 млн | ? | Fe 510 | S355J2G3 |

18ХГ | SA-29 Марка 5115 | 16 MnCr 5 | ? | 15CrMn | 527 м 17 | 16 MnCr 5 | 16 MC 5 |

20 | C1020 | К 22 | S 20 C | ? | 040A20 | К 20 | К 20 |

20К | А 283-С | H II | SG 295 | ? | P 265 GH | Fe 410 кВт | ? |

20пс | А 29 1020 | ? | СВРЧ27Р | ML20 | 0/4 | ? | ? |

20х3М | 4621 | ? | ? | ? | ? | ? | ? |

20X | 5120 | ? | ? | ? | ? | ? | ? |

20ХФ | 6120 | 22CrV4 | ? | ? | ? | ? | ? |

20Х13 | 420 | X 20 Cr 13 | SUS 420J1 | 2Cr13 | 420 ю.ш. 37 | X 20 Cr 13 | Z 20 C 13 |

20Х17Н2 | 431 | X17CrNi16-2 | SUS 431 | 1Cr17Ni2 | 431 ю.ш. 29 | X 16 CrNi 1 | Z 15 CN 16-02 |

20Х25Н20С2 | 310 | X15CrNiSi25-20 | SUS Y 310 | 2Cr25Ni20 | ? | X 16 CrNiSi 25 20 | Z 15 CNS 25-20 |

20ХМ | 4130 | 25 CrMo 4 | SCM 420 | ML30CrMo | 25 CrMo 4 | 25 CrMo 4 | 25 CrMo 4 |

20XH | 3120 | ? | ? | ? | ? | ? | ? |

22 К | 1022 | 20Mn5 | S Mn C 420 | ? | 120M19 | ? | 20М5 |

25 | C1025 | ? | ? | ? | ? | ? | ? |

25Г | 1025 | GS-Ck 25 | S 25 C | 25 | 070 м 26 | ? | ? |

25X1МФ | А 193 В14 | 24CrMoV55 | ? | ? | ? | ? | ? |

30 | C1030 | ? | СВРЧ40К | ML25Mn | 1/1 | ? | ? |

30X | 5130 | ? | ? | ? | ? | ? | ? |

30XM | 4130 | 25CrMo4 | ? | ? | ? | ? | ? |

30Х13 | 420F | X30Cr13 | SUS 420J2 | 3Cr13 | 420 S 45 | G X 30 Cr 13 | Z 30? 13 |

30ХМ | ? | 34 CrMo 4 | SCM 435 | 35CrMo | 34 CrMo 4 | 34 CrMo 4 | 34 CrMo 4 |

30Г2 | ? | 36 млн 5 | SCMn 3 | ? | 150 млн 36 | ? | 40 м 5 |

35 | C1035 | К 35 | S 35C | ? | 080M36 | ? | XC 38 |

35X | 5132 | 34Cr4 | ? | ? | ? | ? | ? |

35XM | ? | 34CrMo4 | ? | ? | ? | ? | ? |

40 | 1040 | C40 | S 40C | ? | 080A40 | ? | XC 42 |

40X | 5140 | 41 Cr 4 | S Gr 440 | ? | 530A40 | ? | 42C4 |

40Х13 | ? | X38Cr13 | SUS 420J2 | ? | 420S45 | X 40 Cr 14 | Z 38 C 13 M |

40Х2Н2МА | 4340 | 40 NiCrMo 6 | СНСМ 439 | 40CrNiMoA | 818 м 40 | ? | ? |

40XH | 3135 | 40Ni Cr 6 | ? | ? | 640M40 | ? | ? |

40ХН2МА | 9840 | 36 CrNiMo 4 | ? | ? | 36 CrNiMo 4 | 36 CrNiMo 4 | 36 CrNiMo 4 |

45 | 1045 | С 45 | S 45C | ML45 | 080M | ? | XC48 |

45Г | 1045 | C45E | S 45 C | 45 | C 45 E | C 45 E | C 45 E |

45X | 5145 | ? | ? | ? | ? | ? | ? |

50 | C1050 | C50E | ? | 50 | 080M50 | C50E | C50E |

50X | 5147 | ? | ? | ? | ? | ? | ? |

55 | C1055 | C55 | S 55 C | ? | 070 м 55 | К 55 | AF 70 |

60 | C1060 | К 60 | S 58 C | ? | 060 А 62 | К 60 | К 60 |

Ст0 | A283 Класс A | S185 / Fe 310-0 | СС 330 | Q195 | HR 15 | S 185 | ? |

Ст2пс | A53 Gr A | Ст35 | ? | Q215B | S360 | ? | ? |

Ст3кп | А 107 | США 37-2 | ? | A3 | ? | ? | ? |

Ст3сп | A 414 Класс A | S235J2G3 / Fe 360 D1 | SS34 | ? | ГС 37/23 | S235J2G3 | S235J2G3 |

Ст5сп | A 570 Марка 50 | ул. 50-2 | СС 50 | ? | ? | ? | ? 50-2 |

Ст6пс | A 572 Класс 65 | E335 / Fe 590-2 | СМ 570 | ? | 55 С | E 335 | E 335 |

).

).