Станок с чпу для полигонального точения: Полигональное точение. Обточка шестигранника на токарном станке. Учебное видео

alexxlab | 28.04.1985 | 0 | Разное

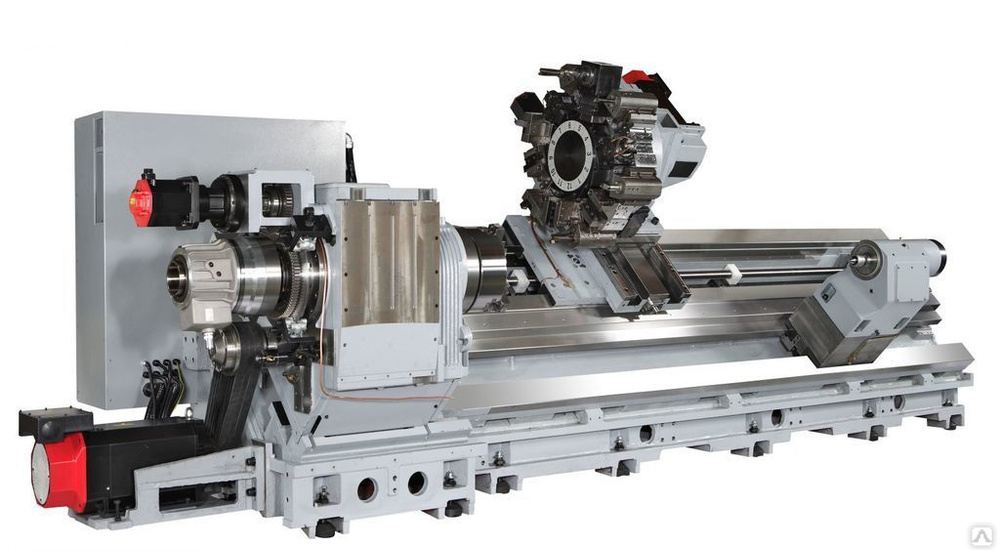

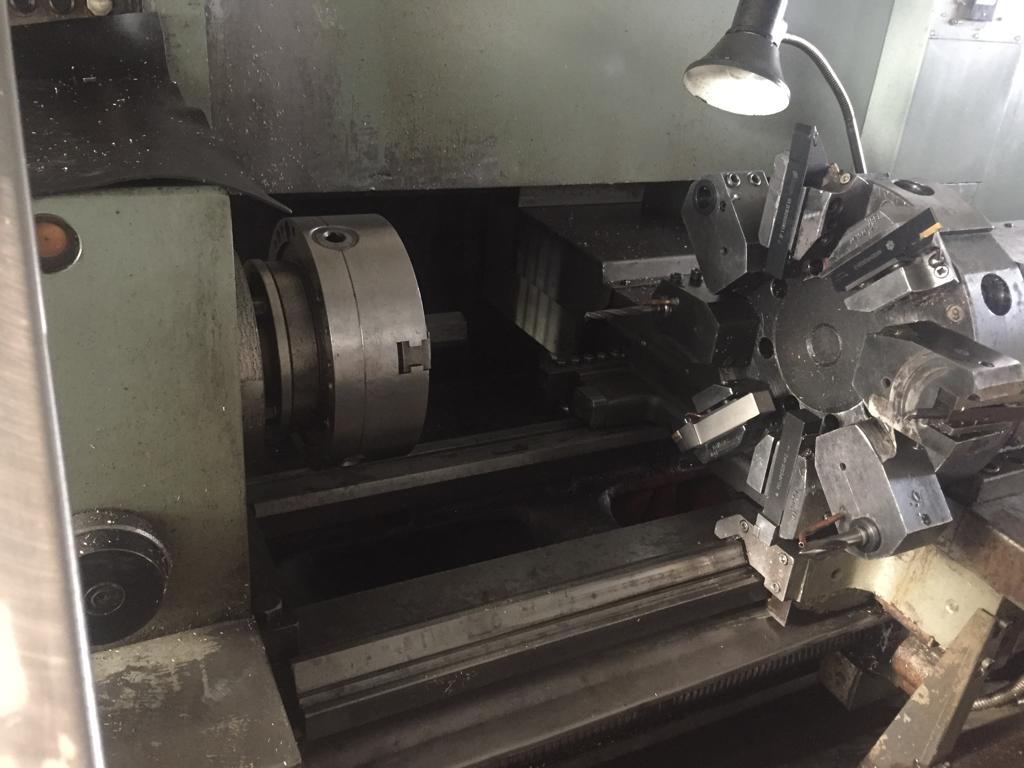

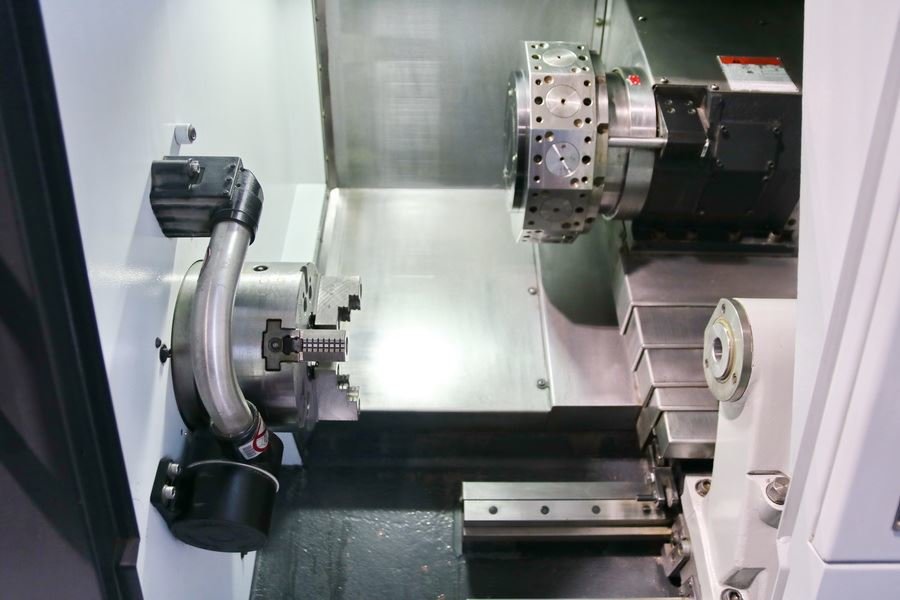

MetalTec CK 36×450 токарный станок c ЧПУ с горизонтальной станиной

- Описание

- Характеристики

- Конструктивные особенности

Токарный станок с ЧПУ – MetalTec CK 36×450 предназначен для производства различных типов металлических изделий. Данный тип станков широко используется в образовательных учреждениях, на опытных производствах, на предприятиях металлообрабатывающей отрасли.

Высокие технические характеристики станка и его надежность гарантированы за счет установленных компонентов и узлов от ведущих мировых производителей, что позволяет использовать его для обработки деталей с высокой точностью и повторяемостью.

ОБЛАСТЬ ПРИМЕНЕНИЯ:За счет монолитной чугунной станины данный станок обладает достаточной жесткостью и точностью, чтобы производить изделия на серийном производстве. Высокая надежность и точность в совокупности с небольшими габаритными размерами делают данный станок незаменимым на любом производстве, где необходима автоматизация процессов точения изделий из металла и пластика.

Высокая надежность и точность в совокупности с небольшими габаритными размерами делают данный станок незаменимым на любом производстве, где необходима автоматизация процессов точения изделий из металла и пластика.

| MetalTec CK 32×750 | Базовая комплектация | ПРОФИ | ПРОМ |

| Система управления, ЧПУ | SIEMENS 808D Advanced | SIEMENS 808D Advanced | SIEMENS 808D Advanced |

| Цельнолитая чугунная станина | + | + | + |

| Направляющие скольжения | + | + | + |

| Серводвигатели | SIEMENS | SIEMENS | SIEMENS |

| Маховик перемещения по осям | в комплекте | в комплекте | в комплекте |

| Патрон | механический З-х кулачковый патрон | механический З-х кулачковый патрон | гидравлический З-х кулачковый патрон |

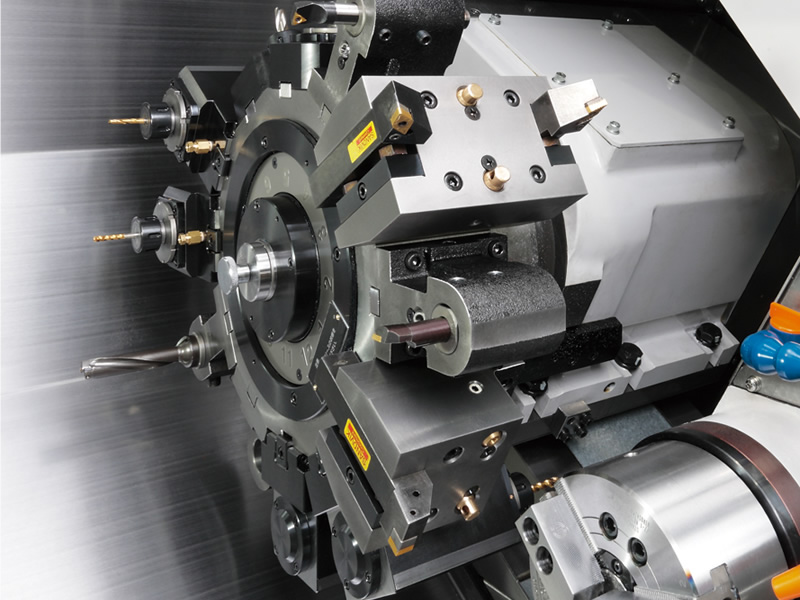

| Инструментальная система | 4-х позиционная резцедержка | 6-ти позиционная револьверная головка | 6-ти позиционная револьверная головка |

| Автоматическая система смазки | + | + | + |

| LED освещение | + | + | + |

| Подача СОЖ | + | + | + |

| ОПЦИИ: | |||

| 6-ти позиционная револьверная головка | + | + | |

| Гидравлический патрон с полым цилиндром | – | + | |

- Моноблочная цельнолитая станина из чугуна обеспечивает высокую жесткость станку

- Жесткие направляющие скольжения

- Полное кабинетное ограждение

- Проходное отверстие шпинделя 40 мм

- Станина имеет индукционную закалку с твердостью HRC50

- Шпиндель с высокоточными и надежными подшипниками обеспечивает жесткость и точность

- Ширина станины 252 мм, что обеспечивает высокую устойчивость к вибрациям и высоким нагрузкам

- Оригинальные компоненты SIEMENS с увеличенной гарантией на 12 месяцев

- Современный внешний вид станка, высокое качество лакокрасочного покрытия

- Эргономичный дизайн и удобное расположение основных модулей станка

- Станок компактный, занимает мало пространства на производстве

- Монолитная литая станина из чугуна является гарантом высокой жесткости и долговечности станка

- Чугунная станина сводит на нет рабочие вибрации

- Мощный двигатель для стабильной и высоко производительной работы

- Система установки и смены инструмента для решения технических задач любой сложности

- Подача смазочно-охлаждающей жидкости в зону резки

- Система автоматической смазки направляющих позволяет упростить контроль обслуживания станка

- Кабинетная защита

- Шкаф с электрокомпонентами, степень защиты IP54

- 3-кулачковый ручной патрон 200 мм

- 4 кВт электродвигатель шпинделя

- 4-х позиционный автосменный держатель инструмента

- Система ЧПУ Siemens 808D Advanced

- Серводвигатели Siemens по осям Х/Z

- Задняя бабка

- Автоматическая система смазки направляющих

- Система подачи охлаждающей жидкости (СОЖ)

- Вспомогательный источник света

- Кабинетная защита

- 3-кулачковый гидравлический патрон

- Гидравлическая или пневматическая задняя бабка

- 6-ти позиционный револьверный держатель инструмента

- 8-ми позиционный револьверный держатель инструмента

- Система ЧПУ SIEMENS 828D или FANUC 0i-TF PLUS

- Установка автоматической подачи прутка

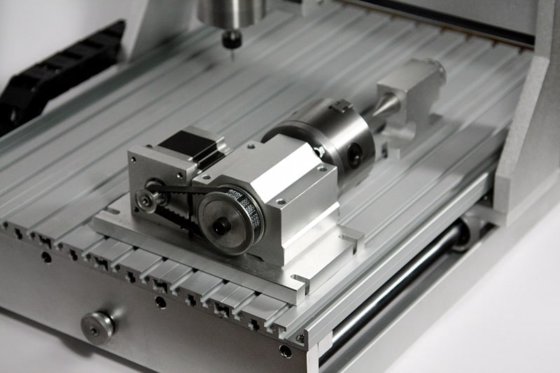

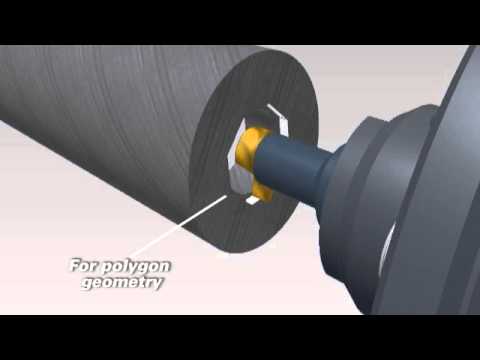

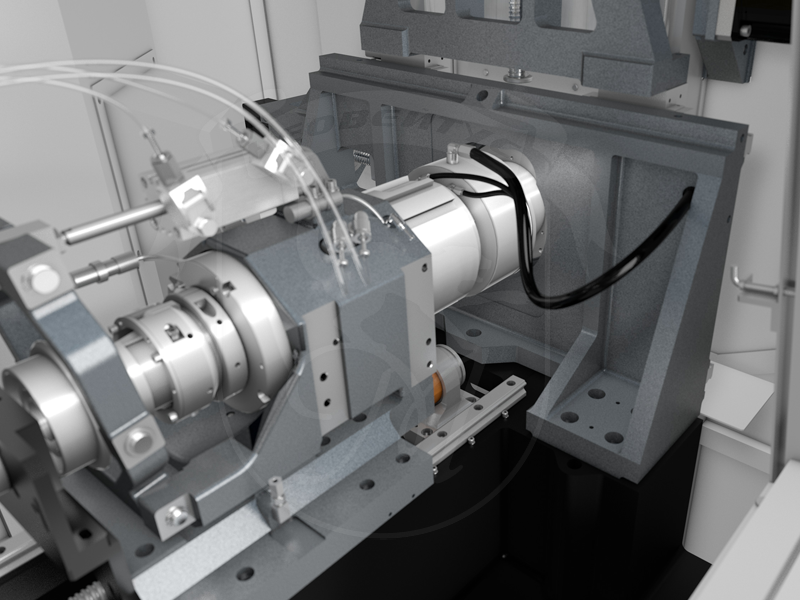

- Блок для полигонального точения

Категория: Токарный центр с ЧПУ

Технические характеристики:

| Модель | MetalTec CK 36×450 |

| Габариты обрабатываемых деталей: | |

Макс. диаметр обработки над станиной, мм диаметр обработки над станиной, мм | 360 |

| Макс. диаметр обработки над суппортом, мм | 150 |

| Расстояние между центрами, мм | 450 |

| Станина и направляющие: | |

| Тип станины | Монолитная станина из чугуна |

| Твердость направляющих станины | HRC 50 |

| Ширина станины, мм | 252 |

| Направляющие по оси Z | Скольжения |

| Направляющие по оси Х | Скольжения |

| Система управления и сервоприводы: | |

| Стойка управления | Siemens 808D Advanced |

| Серводвигатели | Siemens |

| Шпиндель: | |

| Диаметр отверстия в шпинделе, мм | 40 |

| Торец шпинделя | А2-5 |

| Конус шпинделя | MT5 |

| Патрон, мм | 200 |

| Скорость вращения | 150 – 2500 об/мин |

| Перемещение и скорость подачи: | |

| Ход по оси Х, мм | 300 |

| Ход по оси Z, мм | 450 |

| Х,Z ускоренная подача , м/мин | 6/8 |

| Инструмент: | |

| Тип установки инструмента, мм | 4-х позиционный резцедержатель |

| Количество устанавливаемого инструмента | 4 |

| Размер инструмента, мм | 20 x 20 |

| Задняя бабка | Ручная |

| Максимальное перемещение, мм | 110 |

| Конус | МТ4 |

| Двигатель: | |

| Мощность шпинделя, кВт | 4 |

| Мощность системы охлаждения, Вт | 120 |

| Габаритные размеры: | |

| Длина, мм | 1700 |

| Ширина, мм | 1070 |

| Высота, мм | 1600 |

| Вес (нетто), кг | 1000 |

| Габаритные размеры в упаковке: | |

| Длина , мм | 1780 |

| Ширина, мм | 1200 |

| Высота, мм | 1900 |

| Вес (брутто), кг | 1200 |

| SINUMERIK 808D Advanced Оптимально адаптирована к использованию в стандартных станках с поддержкой токарной и фрезерной технологии Панель оператора из магниевого литья под давлением, а также высокая степень защиты, позволяют использовать системы ЧПУ SINUMERIK 808D и в жестких условиях окружающей среды | |

| Приводная система SINAMICS Благодаря множеству технических инноваций приводная система SINAMICS задает новые масштабы в классе приводов для компактных токарных и фрезерных станков. Возможности и точность системы ЧПУ и привода в полной мере раскрываются только при гарантированной передаче на оси станка. Именно здесь нужны двигатели подачи SINAMICS с их идеальными динамикой и точностью. Двигатели шпинделей SINAMICS предлагают великолепное решение. Минимальное время разгона и широкий диапазон частот вращения c высокой мощностью обеспечат максимальную производительность станка. | |

| МОНОЛИТНАЯ ЛИТАЯ МАССИВНАЯ СТАНИНА ИЗ ЧУГУНА Элементы конструкции станины отливаются из высокопрочного сплава чугуна Mehanite. Отсутствие вибраций при обработке, жесткость и стабильность конструкции. Для снятия напряжения станины проходят термическую обработку. Внутренние части станины усилены ребрами жесткости, благодаря чему конструкция имеет практически неограниченный запас прочности. | |

| НАПРАВЛЯЮЩИЕ СКОЛЬЖЕНИЯ Это широко применяемый тип направляющих, которые обладают высокой грузоподъемностью и жесткостью. В нормальных условиях эксплуатации не требуют специального технического обслуживания, помимо периодического добавления смазки, и могут прослужить долго, сохраняя высокие скоростные характеристики, высокую точность позиционирования и плавность хода. | |

| АВТОМАТИЧЕСКИЙ 4-х ПОЗИЦИОННЫЙ РЕЗЦЕДЕРЖАТЕЛЬ Повышение производительности металлообработки за счет сокращения времени на смену инструмента. Смена вида операции происходит автоматически, благодаря закрепленной в держателе оснастке и быстрой переустановке резца в нужную позицию. | |

| ВЫСОКОТОЧНЫЙ ШПИНДЕЛЬ Станок оснащен высокоточным шпинделем, можно установить механические, гидравлические и цанговые патроны, что обеспечивает универсальные возможности обработки. Шпиндель оснащен двойным рядом роликовых подшипников в сочетании с радиально-упорными шарикоподшипниками, которые выдерживают радиальные и осевые нагрузки. | |

| КОНСТРУКЦИЯ БЛОКА БАЗИРОВАНИЯ ШПИНДЕЛЯ Блок базирования шпинделя, имеет симметричную конструкцию, что позволяет равномерно распределять усилия нагрузки на шпиндель, блок базирования шпинделя и станину станка. Способствует наилучшей защите и компенсации вибраций и образует более прочную и жесткую цельную структуру, что особенно нужно при обработке тяжелых заготовок, и при импульсной подаче. | |

| ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДВИГАТЕЛЬ ГЛАВНОГО ПРИВОДА Станок оснащен высокоскоростным надежным двигателем. | |

| ШАРИКО-ВИНТОВАЯ ПЕРЕДАЧА (КЛАСС ТОЧНОСТИ С3) Шарико-винтовая передача является важнейшим элементом токарного центра с ЧПУ. Прецизионные шлифованные шарико-винтовые передачи обеспечивают высокую точность и повторяемость позиционирования инструмента (даже при высоких нагрузка при грубой обработке), плавное перемещение инструментального блока и его длительный срок службы. | |

| 3-Х КУЛАЧКОВЫЙ ЗАЖИМНОЙ ПАТРОН (РУЧНОЙ ЗАЖИМ) На станке устанавливается токарный патрон диаметром 320 мм с ручным зажимом заготовки. Так же на станке могут быть установлены токарные патроны с гидравлическим и пневматическим зажимом. | |

| ЗАДНЯЯ БАБКА В базовой комплектации станок поставляется с задней бабкой с ручной регулировкой. Задняя бабка применяется для фиксации вращающейся обрабатываемой заготовки. | |

| АВТОМАТИЧЕСКАЯ СИСТЕМА СМАЗКИ Обеспечивает бесперебойную своевременную смазку узлов станка. | |

| ДОПОЛНИТЕЛЬНЫЕ ОПЦИИ: | |

| ГИДРАВЛИЧЕСКИЙ ПАТРОН Предназначен для быстротечного зажима прутков и заготовок цилиндрического и иного сечения (четырехгранных, шестигранных и др.) Точность центрирования обеспечивается за счет упруго деформируемых зажимных элементов (кулачков), перемещающимися в рабочем пространстве одновременно. За счет этого обеспечивается самоцентрирование прутка или детали в патроне. Погрешность точности центрирование детали не превышает 0.05 – 0.08 мм | |

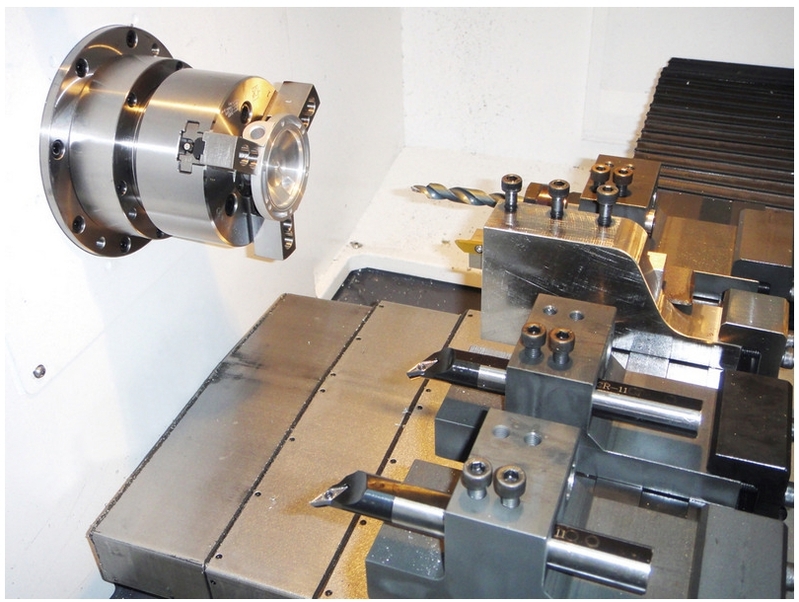

| РЕВОЛЬВЕРНАЯ 6-ти ПОЗИЦИОННАЯ ГОЛОВКА Максимальное количество устанавливаемых инструментов головки составляет – 6 шт., что делает ее более функциональной в сравнении с 4-х позиционной системой. Данная модель револьверной головки оснащается инструментальными блоками для обработки внешнего диаметра, с размером инструмента 20х20 мм и расточными блоками диаметром 25 мм. | |

комплекты ЧПУ под ваш станок

+7 (903) 244-10-06

Подберем комплект ЧПУ

под ваш станок

Надежно

Доступно

Быстро

При приобретении комплекта ЧПУ полная

техническая поддержка и обучение – бесплатно

Подобрать ЧПУ под станок

FANUC является ведущим мировым производителем средств промышленной автоматизации с более чем 60-летним опытом в разработке систем ЧПУ. По всему миру установлено уже 4,2 млн систем ЧПУ

Среднее время наработки на отказ для систем серии 0i-F составляет более 50 лет. Все основные элементы: контроллеры, сервоусилители, двигатели, разработаны и произведены в Японии, что гарантирует неизменное качество

Приоритет FANUC- максимально быстрая и качественная сервисная поддержка Заказчиков. Компания гарантирует поставку запасных частей в течение всего жизненного цикла оборудования

1

Доступное предложение

2

Короткие сроки поставки

3

Профессиональное сопровождение 24/7

4

Бесплатное обучение технического персонала

5

Комплектная поставка от одного производителя

6

Документация на русском языке

В Москве находится официальное Представительство FANUC, а также развита сеть региональных центров по всей России. Наши специалисты рады оказать Вам необходимую помощь и поддержку, рассказать о нюансах выбора оборудования и подбора комплектов, а также оказать техническую поддержку, провести обучение.

Наши специалисты рады оказать Вам необходимую помощь и поддержку, рассказать о нюансах выбора оборудования и подбора комплектов, а также оказать техническую поддержку, провести обучение.

fanuc.ru

+7 (903) 244-10-06

- Стандартные циклы точения и сверления

- Поддержка 3-х систем G-кодов (A, B, C)

- Графическая среда Turn Mate i – аналог оперативной системы управления (для создания программ не требуется знания G-кодов)

- Полигональное точение

- Возможность использования аналогового привода шпинделя для сокращения стоимости комплекта ЧПУ

- Серия шпиндельных моторов с увеличенным моментом на малых оборотах

- ЧПУ

- 0i-TF, дисплей 10.4” LCD

- Панель оператора

- 48/32 вх/вых

- Серво система

- Оси X, Z: 1.

4 кВт, 20 Нм

4 кВт, 20 Нм

Цена от 5650 €

- ЧПУ

- 0i-TF, дисплей 10.4” LCD

- Панель оператора

- 48/32 вх/вых

- Оси X, Z: 2.5 кВт, 20 Нм

Цена от 6000 €

- ЧПУ

- 0i-TF, дисплей 10.4” LCD

- Панель оператора

- 48/32 вх/вых

- Серво система

- Оси X, Z: 3 кВт, 20 Нм

- Sp: 11кВт, 52.52 Нм

Цена от 8500 €

- ЧПУ

- 0i-TF, дисплей 10.4” LCD

- Панель оператора

- 48/32 вх/вых

- Серво система

- Оси X, Z: 4.

5 кВт, 22 Нм

5 кВт, 22 Нм

Цена от 8700 €

- ЧПУ

- 0i-TF, дисплей 10.4” LCD

- Панель оператора

- 48/32 вх/вых

- Серво система

- Оси X, Z: 4.5 кВт, 22 Нм

- Sp: 45кВт, 373 Нм

Цена по запросу

- ЧПУ

- 0i-TF, дисплей 10.4” LCD

- Панель оператора

- 48/32 вх/вых

- Серво система

- Оси X, Z: 5.5 кВт, 30 Нм

Цена от 8700 €

- ЧПУ

- 0i-TF, дисплей 10.4” LCD

- Панель оператора

- 48/32 вх/вых

- Серво система

- Оси X: 5.

- Оси Z: 5.5 кВт, 30 Нм

Цена от 8800 €

- Расширение памяти для хранения УП до 4Гб с функцией Data Server

- До 400 кадров предпросмотра программы

- Программные опции, обеспечивающие высокоточную высокоскоростную обработку

- Преобразование рабочей плоскости (TWP) – простое программирование 3+2 обработки

- Manual Guide i – продвинутая среда графического программирования и симуляции обработки

- ЧПУ

- 0i-MF, дисплей 10.4” LCD

- Панель оператора

- 72/48 вх/вых

- Серво система

- Оси X, Y: 2.5 кВт, 20 Нм

- Ось Z: 3 кВт, 20 Нм

Цена от 9100 €

- ЧПУ

- 0i-MF, дисплей 10.

4” LCD

4” LCD - Панель оператора

- 96/64 вх/вых

- Серво система

- Оси X, Y: 5.5 кВт, 40 Нм

- Ось Z, B: 5.5 кВт, 30 Нм

- Ось T: 2.5 кВт, 20 Нм

- Sp: 22кВт, 140 Нм

Цена по запросу

- ЧПУ

- 0i-MF, дисплей 10.4” LCD

- Панель оператора

- 72/48 вх/вых

- Серво система

- Оси X, Y, Z, W, B: 3 кВт, 36Нм

Цена от 14 000 Евро

- ЧПУ

- 0i-MF, дисплей 10.4” LCD

- Панель оператора

- 72/48 вх/вых

- Серво система

- Оси X, Y, Z, W, B: 5.

5 кВт, 30Нм

5 кВт, 30Нм

Цена по запросу

- Стандартные циклы шлифования

- Опции: «электронный редуктор», «гибкая синхронизация осей» – для зубошлифовального оборудования

- Простое создание пользовательских интерфейсных экранов при помощи функции FANUC Picture

- ЧПУ

- 0i-TF, дисплей 10.4” LCD

- Панель оператора

- 48/32 вх/вых

- Серво система

- Оси X, Z: 2.5 кВт, 20 Нм

Цена от 6000 €

- ЧПУ

- 0i-MF, дисплей 10.4” LCD

- Панель оператора

- 48/32 вх/вых

- Серво система

- Оси X, Y: 2.5 кВт, 20 Нм

- Оси Z: 3 кВт, 20 Нм

- Sp: 11кВт, 52.

52 Нм

52 Нм

Цена от 9100 €

- Автоматический контроль зазора между соплом и листом

- Функция возврата инструмента по рабочей траектории (отработка УП в обратном порядке)

- Функция отработки кадров УП от маховика ручной подачи в прямом и обратном направлении

- Простое создание пользовательских интерфейсных экранов при помощи функции FANUC Picture

- ЧПУ

- 0i-MF, дисплей 10.4” LCD

- Панель оператора

- 32/32 вх/вых

4 аналоговых входа для датчика высоты - Серво система

- Оси X, X1, Y: 0.75 кВт, 3.5 Нм

- Оси Z: 0.3 кВт, 0.65Нм

Цена по запросу

- ЧПУ

- 0i-MF, дисплей 10.

4” LCD

4” LCD - Панель оператора

- 32/32 вх/вых

4 аналоговых входа для датчика высоты - Серво система

- Оси X, X1, Y: 1.2 кВт, 7 Нм

- Оси Z: 0.75 кВт, 3.5Нм

Цена по запросу

Управление сервоусилителями посредством высокоскоростного оптического интерфейса FSSB:

– высокая скорость передачи данных

– широкие возможности самодиагностики

– управление не чувствительно к помехам

ЧПУ имеет собственную уникальную аппаратную платформу и операционную систему, что позволяет добиться высокой надежности, стабильной работы без «глюков» и зависаний, неподверженности вирусам

Вся диагностическая информация доступна в интерфейсе ЧПУ: нет необходимости подключать ПК к сервоприводам в диагностических целях

Программирование обработки будет максимально простым и понятным даже для оператора, не знакомого с G-кодами

Практически любая механическая погрешность оборудования может быть компенсирована за счет функционала ЧПУ

– высочайшая точность и плавность позиционирования

– замена энкодера за пару минут в случае необходимости

г. Москва, Территория Инновационного центра “Сколково”, Большой бульвар, дом 7

Москва, Территория Инновационного центра “Сколково”, Большой бульвар, дом 7

+7 (903) 244-10-06

+7 (495) 118 12 51

fanuc.ru

ЕАЭС N RU Д-CN.АД75.В.01938 | Станок токарный многоцелевой по металлу с ЧПУ, горизонтального типа, модель SP2119, торговая марка «SUMORE», «SUMORE MACHINERY» | «SHANGHAI SUMORE INDUSTRIAL CO., LTD» | 8458112009 | ||

ЕАЭС N RU Д-TW.НА21.В.02332 | Станки металлообрабатывающие: токарный станок с числовым программным управлением, | “Libare Machinery Co., Ltd.” | 8458112009 | ||

ЕАЭС N RU Д-CN.АБ37.В.28710 | Станки металлообрабатывающие токарные с числовым программным управлением (ЧПУ) и приводным блоком полигонального точения, модель S7 | “DALIAN HAISEN MACHINERY Co. | 8458112009 | ||

ЕАЭС N RU Д-RU.МБ32.В.15913 | Станки металлообрабатывающие: металлорежущие станки, | Общество с ограниченной ответственностью “Пумори- инжиниринг инвест” | 8458112009 | ||

ТС RU С-RU.АУ40.В.00794 | Оборудование металлообрабатывающее: Станки токарные с числовым программным управлением | Общество с ограниченной ответственностью «Нижегородская станкостроительная компания» | 8458112009 | ||

ТС RU С-RU.ММ03.В.00341 | Центр обрабатывающий токарно-фрезерный многофункциональный | Общество с ограниченной ответственностью “КОВОСВИТ” | 8458112009 | ||

ТС RU С-RU.ММ03.В.00473 | Центры токарные обрабатывающие с ЧПУ | Общество с ограниченной ответственностью “Рязанский Станкозавод” | 8458112009 | ||

ЕАЭС N RU Д-KR. | Оборудование металлообрабатывающее: Горизонтальный токарные обрабатывающие центры, | HYUNDAI WIA Corporation | 8458112009 | ||

ЕАЭС N RU Д-CN.АД81.В.04212 | Станки металлообрабатывающие: токарный станок, марка СК6136, модель-с ЧПУ Siemens 808D | “Eurasia Development Ltd.” | 8458112009 | ||

ЕАЭС N RU Д-CZ.НА27.В.01876 | Станки металлообрабатывающие: Многоцелевой горизонтальный токарный станок с ЧПУ, | “KOVOSVIT MAS, a.s.” | 8458112009 | ||

ЕАЭС N RU Д-DE.ВЯ01.В.25481 | Оборудование металлообрабатывающее: токарный станок повышенной точности | FFG Werke GmbH | 2015-04-20 | 8458112009 | |

ЕАЭС N RU Д-TW. | Оборудование металлообрабатывающее: токарный станок с числовым программным управлением, | FORCE ONE MACHINERY CO., LTD. | 2027-06-20 | 8458112009 | |

ЕАЭС N RU Д-CN.МБ32.В.16293 | Станки металлообрабатывающие: токарно-фрезерный станок, | SHANGHAI SIGMA MACHINE TOOL CO.,LTD | 2022-07-20 | 8458112009 | |

ЕАЭС N RU Д-TW.ВЯ01.В.24089 | Токарные прутковые автоматические станки с ЧПУ, | MING YANG MACHINERY CO., LTD | 2008-04-20 | 8458112009 | |

ЕАЭС N RU Д-TW.АД77.В.07158 | Станки металлообрабатывающие: многофункциональный горизонтальный токарный центр, | FORCE ONE MACHINERY CO., LTD | 2028-06-20 | 8458112009 | |

ЕАЭС N RU Д-CN. | Станки металлообрабатывающие: Станки токарные, токарно-фрезерные MetalMaster серии S | Nanjing JSC Trading Company | 2027-06-20 | 8458112009 | |

ЕАЭС N RU Д-TW.ЫЖ01.А.01518 | Станок металлообрабатывающий токарный с числовым программным управлением (ЧПУ) | Manford Machinery Co., LTD | 2018-07-20 | 8458112009 | |

ЕАЭС N RU Д-TW.МБ32.В.16007 | Токарные станки с ЧПУ, | Ming Yang Machinery Co., Ltd. | 2017-07-20 | 8458112009 | |

ЕАЭС N RU Д-CN.НА27.В.01337 | Оборудование металлообрабатывающее: токарный станок с ЧПУ, | DMG MORI Machine Tools Trading Co., Ltd. | 2009-08-20 | 8458112009 | |

ЕАЭС N RU Д-CN. | Станки металлообрабатываюище горизонтальные токарные с числовым программным управлением, модели: T2B, T2 B, T2B/350, T2B/500, T2С, T2 С, T2C/500, T2C/500t, T2C/500i, T2C/500T, T2C/500I, T2Cm, T2 Cm, T2Cm/500, T2CМ, T2 CМ, | SHENYANG MACHINE TOOL CO., LTD | 2027-04-20 | 8458112009 | |

ЕАЭС N RU Д-CN.АБ37.В.24783 | Станки металлообрабатывающие: Станки токарные, токарно-винторезные MetalMaster серии Z, XZ, ZX | YANGZHOU SUPER MACHINE TOOL CO.,LTD | 2021-03-20 | 8458112009 | |

ЕАЭС N RU Д-TW.МН10.А.01035 | Токарный станок с ЧПУ модель PK-L210A (без электрооборудования, приводов, двигателей, ЧПУ) в комплекте со стандартными принадлежностями | PINNACLE MACHINE-TOOL CO. LTD | 8458112009 | ||

ЕАЭС N RU Д-RU. | Станок металлообрабатывающий токарный с числовым программным управлением (ЧПУ), | ООО Азиатский Торговый Дом | 2015-08-20 | 8458112009 | |

ТС RU С-CZ.ММ03.В.00509 | Станки токарные с ЧПУ | KOVOSVIT MAS, a.s. | 2013-12-20 | 8458112009 | |

ТС RU С-CZ.ММ03.В.00511 | Станки токарные с ЧПУ | KOVOSVIT MAS, a.s. | 2013-12-20 | 8458112009 | |

ТС RU С-CZ.ММ03.В.00508 | Станки токарные универсальные с ЧПУ | KOVOSVIT MAS, a.s. | 2013-12-20 | 8458112009 | |

ТС RU С-DE.ММ03.А.00480 | Токарный станок с ЧПУ c центральным приводом | Werkzeugmaschinenbau Ziegenhain GmbH | 8458112009 | ||

ТС RU С-RU. | Станки токарные с ЧПУ | Общество с ограниченной ответственностью Рязанский Станкозавод | 2031-10-20 | 8458112009 | |

ЕАЭС N RU Д-TW.НА21.В.02333 | Станки металлообрабатывающие: токарный станок с числовым программным управлением, | WINFORD MACHINERY CO.,LTD. | 2026-06-20 | 8458112009 | |

ЕАЭС N RU Д-CN.МБ32.В.11278 | Станки металлообрабатывающие: Станок токарный с числовым программным управлением, | Zhongshan Nuoxin Intelligent Equipment Co., Ltd | 2012-04-20 | 8458112009 | |

ТС RU С-RU.ММ03.В.00474 | Станки токарные с ЧПУ | Общество с ограниченной ответственностью Рязанский Станкозавод | 2031-10-20 | 8458112009 | |

ЕАЭС N RU Д-TW. | Токарный станок с ЧПУ, модель HL-45N, ТМ Femco | FACTORY AUTOMATION TECHNOLOGY CO., LTD | 2028-06-20 | 8458112009 | |

ЕАЭС N RU Д-CN.АД75.В.02337 | Станок токарный, многоцелевой, металлорежущий, трубонарезной, с ЧПУ, модели: QK1332, CQK168-1500, CQK168-3000, QK1327F, CK168-1000, CK168-3000, CKG168A-1000, CKG168A-1500, CKG168A-3000, QK1320, QK1319, QK1319-1000, QK1319- | TAIAN HAISHU MACHINERY CO., LTD | 2021-05-20 | 8458112009 | |

ТС RU С-RU.АЕ61.В.09474 | Станок токарный, | ООО Промышленная Группа АльфаМаш | 2001-06-20 | 8458112009 | |

ТС RU С-RU.ММ03.В.00343 | Станок токарный универсальный с ЧПУ | ООО КОВОСВИТ | 2030-05-20 | 8458112009 | |

ТС RU С-RU. | Станки токарные металлорежущие горизонтальные с ЧПУ многоцелевые | Общество с ограниченной ответственностью ИНДЕКС РУС | 2001-05-20 | 8458112009 | |

ЕАЭС N RU Д-CN.АЖ26.В.02489 | Токарный станок с ЧПУ CK6152, | Anyang Xinsheng Machine Tool Co., Ltd | 2023-04-20 | 8458112009 | |

ЕАЭС N RU Д-TW.ВЯ01.В.24677 | Оборудование металлообрабатывающее: | MING YANG MACHINERY CO., LTD | 2010-04-20 | 8458112009 | |

ЕАЭС N RU Д-TR.ОМ02.В.40943 | Станки металлообрабатывющие токарные с числовым программным управлением (ЧПУ) | MEKAY MAKINA SAN. TIC. LTD. STI | 2011-04-20 | 8458112009 | |

ЕАЭС N RU Д-IT. | Станки металлообрабатывающие: токарно-револьверный станок с ЧПУ, | Officine E. Biglia & C. S.p.a. | 2012-04-20 | 8458112009 | |

ЕАЭС N RU Д-PL.АБ15.В.16867 | Станки металлообрабатывающие станок токарный с ЧПУ, | Fabryka Automatow Tokarskich we Wroclawiu S.A. | 2018-07-20 | 8458112009 | |

ТС RU С-RU.МО10.А.00595 | Станок металлообрабатывающий токарный с ЧПУ | Открытое акционерное общество Ульяновский машиностроительный завод | 8458112009 | ||

ЕАЭС N RU Д-AT.НА27.В.01032 | Станки металлообрабатывающие: токарный станок, | EMCO Gmbh | 2006-08-20 | 8458112009 | |

ЕАЭС N RU Д-TW. | Станки металлообрабатывающие токарные с числовым программным управлением (ЧПУ) | Hardinge Machine Tools B.V. Taiwan Branch | 2016-08-20 | 8458112009 | |

ЕАЭС N RU Д-CN.НА21.В.04172 | Станки металлообрабатывающие вальцетокарные с числовым программным управлением, | Nantong Jingyu Machinery Co.,Ltd. | 2015-08-20 | 8458112009 | |

ЕАЭС N RU Д-RU.ЛД04.В.00927 | Станки металлообрабатывающие: Станок токарный с числовым программным управлением, модель LSH 400/1500. | ООО Ивтехсервис | 2006-08-20 | 8458112009 | |

ТС RU С-RU.АУ04.А.01548 | Станки металлообрабатывающие: станок токарный с числовым программным управлением | ООО Пром-Ойл | 8458112009 | ||

ТС RU С-RU. | Станки металлообрабатывающие: станок токарный с числовым программным управлением | ООО Пром-Ойл | 8458112009 | ||

ТС RU С-RU.АУ04.А.01800 | Станки металлообрабатывающие: станок токарный с числовым программным управлением | ООО Пром-Ойл | 8458112009 | ||

ТС RU С-RU.АУ05.А.00370 | Станок металлообрабатывающий токарный | ООО Пром-Ойл | 8458112009 | ||

Компания NEXTURN | DEG

| СКАЧАТЬ КАТАЛОГ |

Информация о компании

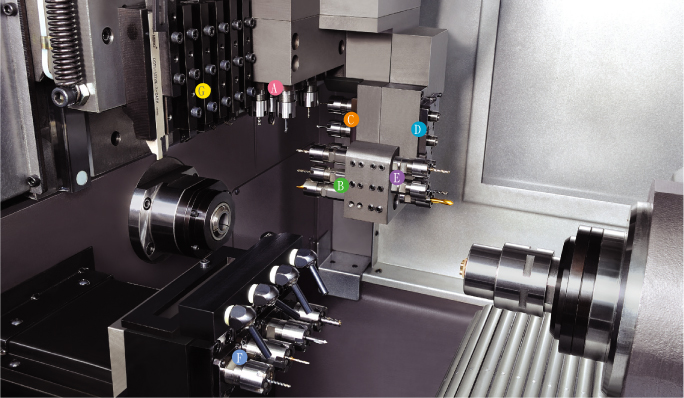

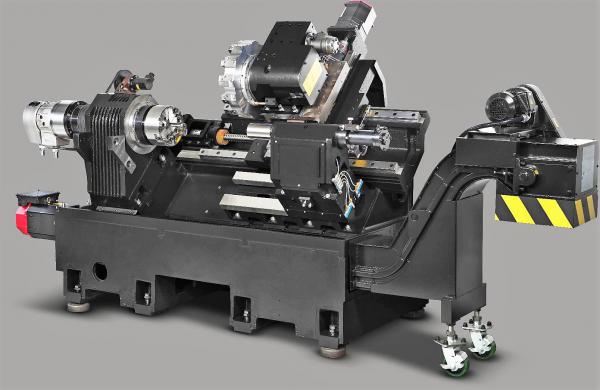

О компании NexturnNexturn (Южная Корея) – лидер в производстве токарных автоматов продольного точения, который, благодаря уникальным собственным разработкам, обеспечивает эффективное внедрение токарных автоматов в производственный процесс.

О компании Nexturn в цифрах

Станки компании Nexturn работают в 22 странах мира на производствах ведущих мировых корпораций Kyunghan Korea Co. Ltd. – поставщик автокомпонентов для Hyundai и Kia motors (Южная Корея), Samsung Electronics (Южная Корея), Volkswagen Group (Германия), Honda Motor Co. (Япония), Mitsubishi Group (Япония), ИСЕТЬ (Россия), Новосибирский приборостроительный завод (Россия), Контактор (Россия), НПЦ Автоматики и приборостроения им. Ак. Н. А. Пилюгина (Россия), Промсвязь (Россия), ТОЧМАШ (Россия), ПромТехСнаб (Россия), ГЕАТЕХ (Россия), Электросигнал (Россия), Казанский медико-инструментальный завод (Россия), Роствертол (Россия), Калужский электромеханический завод (Россия), НПО ЛИК (Россия), РЕВТРУД (Россия) и других. История компании NexturnОснователь компании Nexturn Хонги Мун (Hongki Moon) – историческая фигура, разработчик первых корейских автоматов продольного точения и многих других Ноу-хау. До основания собственной компании он работал главным техническим специалистом в крупной корейской компании-производителе металлообрабатывающего оборудования и активно занимался НИОКР. К концу 90-х годов политика компании начала меняться в сторону массового производства универсального оборудования, в связи с чем Хонги Мун принял ключевое решение в своей жизни и организовал свое собственное дело по производству токарных автоматов продольного точения, взяв с собой лучший инженерный опыт и ведущих специалистов. С момента своего основания компания Nexturn фокусирует все свое внимание на усовершенствовании токарных автоматов продольного точения, благодаря чему оборудование Nexturn является эталонным по целому ряду показателей. Благодаря мощной научно-технической базе и высококвалифицированному персоналу, молодая компания Nexturn уже в первый год работы успешно получила международные сертификаты качества и стала активно осваивать мировой рынок. В 2006 году компания Nexturn вышла на KOSDAQ (Национальная южнокорейская фондовая биржа). Награды и сертификаты

Преимущества компанииNexturn является одним из немногих азиатских производителей, инвестирующих существенную часть своей прибыли в НИОКР. Благодаря политике постоянного совершенствования оборудования и поиска инновационных решений Nexturn производит не только качественные серийные машины, но и разрабатывает уникальное оборудование под индивидуальные требования заказчика. Одним из ярких примеров разработки специальной машины является модель NST 56 – первый и единственный в мире токарный автомат с ЧПУ с подвижной шпиндельной бабкой, на котором можно обрабатывать пруток диаметром до 56 мм, что является эталонным показателем на рынке. В 2012 году Nexturn выиграл конкурс на разработку и выпуск специальной серии высокоточных станков (NE1) для производства сердечников хард-дисков для всемирно-известной компании Samsung Electronics. Особое внимание компания Nexturn уделяет вопросу минимизации издержек производства деталей, который был решен с помощью опциональной возможности работы на станке как с люнетом, так и без него (Guide Bushing System). Это дает существенную экономию по остатку материала (до 7%). Отдельным направлением совершенствования машин Nexturn является работа над увеличением возможностей обработки деталей сложных конфигураций. В этом направлении можно выделить два эффективных инженерных решения: введение дополнительной оси Y для противошпинделя и модульной системы приводных инструментов, что дает возможность устанавливать приводные блоки сторонних производителей с расширенными функциями по обработке, например вихревое нарезание резьбы, полигональное точение, фрезерование дисковой фрезой. Станки целиком производятся на собственных площадях из комплектующих ведущих корейских и японских производителей с использованием ЧПУ и приводов Fanuc (Япония). Большая часть узлов разрабатывается и производится непосредственно специалистами компании Nexturn на японском оборудовании. Доказательством непревзойденного качества и точности оборудования Nexturn является факт того, что их машины пользуются особой популярностью в медицинской, авиационной и автомобилестроительной отраслях. На них изготавливают зубопротезные штифты, медицинские хирургические компоненты, метизы для авиапромышленности и многие другие детали с повышенными требованиями к точности и повторяемости. Ресурсы и рекламно-информаионные материалыПрезентация |

Токарный станок с ЧПУ по металлу, токарно-фрезерные станки с ЧПУ, Токарная обработка на станках с ЧПУ, Токарно-карусельный станок с ЧПУ

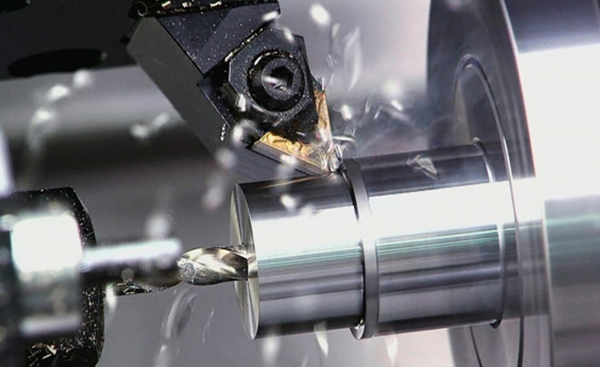

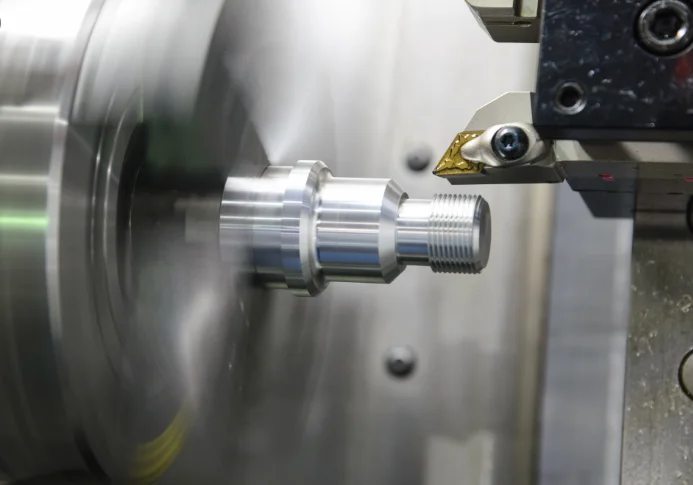

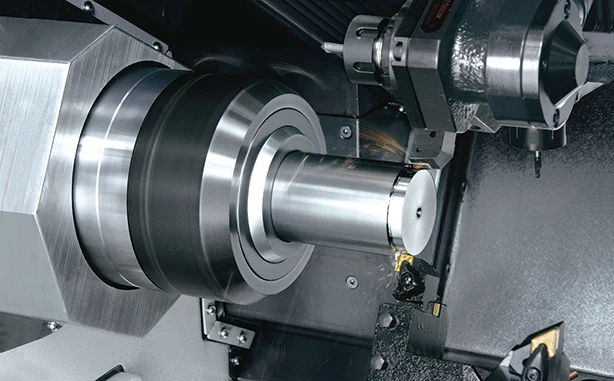

Токарные станки используются для обработки деталей, являющихся телами вращения. Обработка осуществляется за счет взаимного перемещения заготовки и инструмента, где заготовке придается вращательное движение, а инструменту поступательное.

Обработка осуществляется за счет взаимного перемещения заготовки и инструмента, где заготовке придается вращательное движение, а инструменту поступательное.

Токарные станки это одни из самых первых в истории станков. Их изобрели еще в 650 гг до н. э., тогда на них обрабатывали дерево, кость, рог, при этом вращение заготовки осуществляли вручную, потом ножным приводом. Со временем станки совершенствовались и сейчас они уже представляют собой сложное, высокотехнологичное изделие, причем как универсальные токарные станки, так и токарные станки с ЧПУ.

Наиболее прогрессивными токарными станками являются токарные станки с ЧПУ. Они осуществляют обработку деталей в автоматическом режиме по управляющей программе (УП), оператору станка необходимо только загружать в станок заготовки, удалять стружку из контейнера при его заполнении, доливать СОЖ, и собирать готовые детали.

Конечно это образно у оператора еще пока хватает работы: осуществлять смену износившегося инструмента, контролировать размеры деталей, следить за стабильностью процесса обработки и т. д.

д.

На таких станках очень просто осуществляется обработка сложных, контурных деталей, ведь перемещение резца по всем координатам осуществляется с помощью электродвигателей одновременно и согласованно в автоматическом режиме.

Такие поверхности сложно получить на универсальном токарном станке, для этого потребуются дополнительные приспособления, специальные фасонные резцы, а также дополнительные навыки токаря. Для обработки на ЧПУ станке всего этого не нужно.

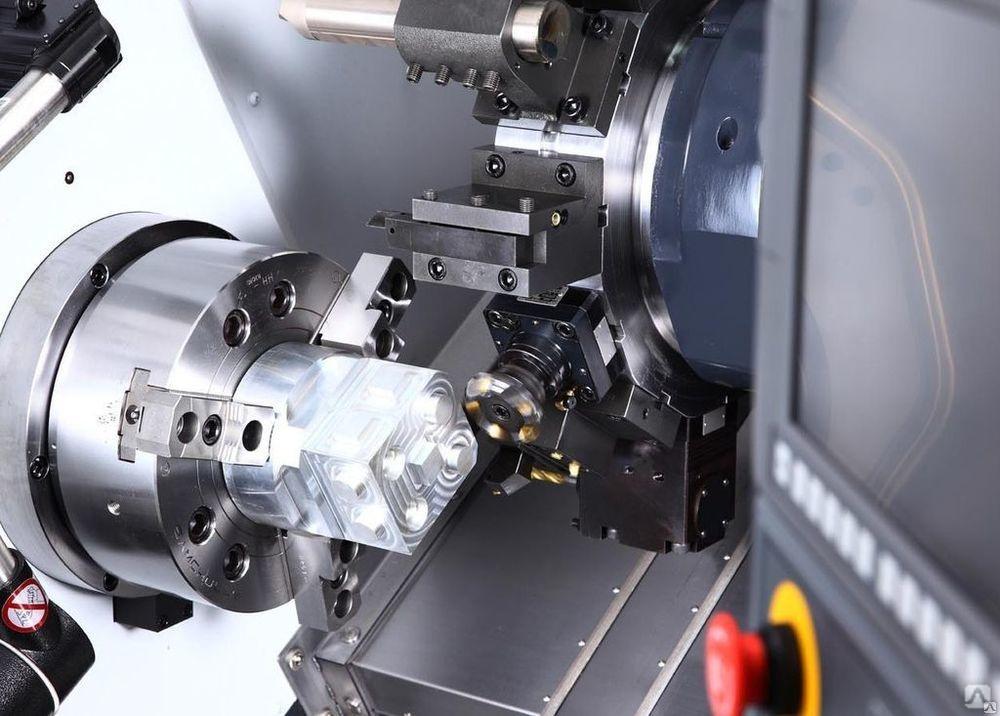

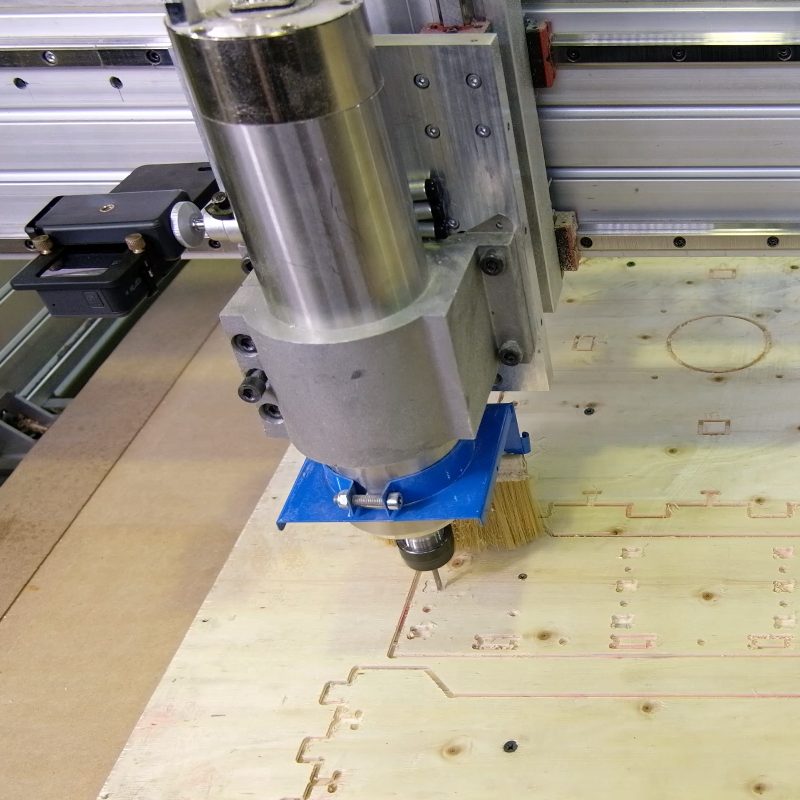

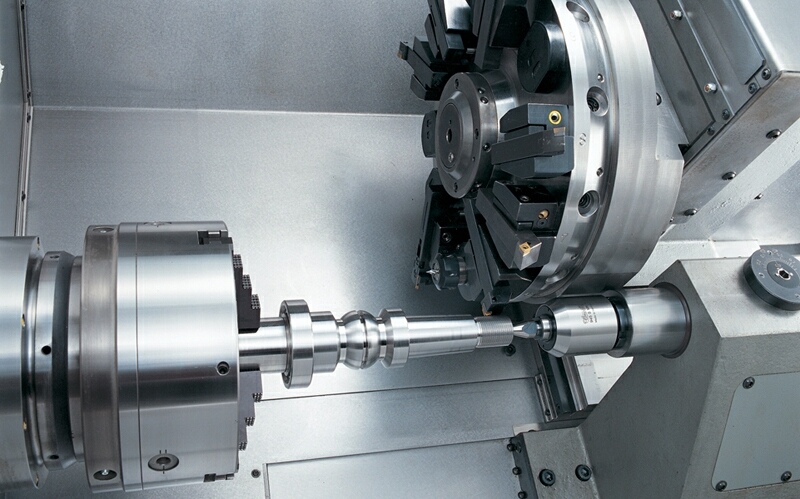

Современные токарные станки с ЧПУ продолжают совершенствоваться, они оснащаются приводными инструментами для сверления не по оси детали, а в любых других направлениях, также вести фрезерные переходы, полигональное точение и т.д., таким образом они позволяют проводить обработку еще более сложных деталей.

Для точения сложных деталей, имеющих множество различных элементов, необходимо использовать несколько инструментов. Станки с ЧПУ имеют револьвер, суппорт или магазин инструментов, в который можно загружать необходимое количество инструментов. Смена инструмента осуществляется автоматически и занимает секунды. Револьверные головки, наиболее распространенные, содержат 12 позиций для инструментов, но существуют головки и с меньшим или большим количеством.

Смена инструмента осуществляется автоматически и занимает секунды. Револьверные головки, наиболее распространенные, содержат 12 позиций для инструментов, но существуют головки и с меньшим или большим количеством.

Виды токарных станков с ЧПУ

Существуют совершенно разные компоновки токарных станков, попробуем выделить основные из них:

По расположению оси шпинделя станки бывают:

1. Горизонтальные.

2. Вертикальные.

По назначению:

1. Центровые.

2. Патронные.

3. Патронно-центровые.

4. Карусельные.

В центровых станках обрабатывают валы, оси и другие детали в центрах. Патронные станки подходят для обработки деталей типа фланцы, втулки и многих других, где зажим их производят за наружный или внутренний диаметр детали. Патронно-центровые это комбинированный вариант, позволяющий зажимать длинные детали в патроне с поджимом задним центром.

Карусельные станки предназначены для обработки деталей больших диаметров и сравнительно не большой длинны. Их трудно закрепить в станке с горизонтальным расположением шпинделя, поэтому карусельные станки или вертикально-токарные станки для них будут наиболее подходящими.

Их трудно закрепить в станке с горизонтальным расположением шпинделя, поэтому карусельные станки или вертикально-токарные станки для них будут наиболее подходящими.

По организации инструментального обеспечения:

1. С одним или несколькими суппортами.

2. С одной или несколькими револьверными головками.

3. С инструментальным магазином.

4. Комбинированные.

По количеству шпинделей:

1. С одним шпинделем.

2. Многошпиндельные.

3. С противошпинделем.

Многошпиндельные станки предназначены для крупносерийного, массового производства. А наличие противошпинделя позволяет полностью обрабатывать деталь за один установ.

По количеству осей:

1. Двухосевые.

2. Многоосевые.

5-ти осевые токарно-фрезерные обрабатывающие центры позволяют вести 5-ти координатную обработку деталей по 5-ти осям одновременно. Также добавление к станку различных дополнительных узлов противошпинделя, дополнительной револьверной головки, суппорта и т. д. добавляет станку дополнительные оси. Так станок может иметь 12 и больше осей.

д. добавляет станку дополнительные оси. Так станок может иметь 12 и больше осей.

По конструкции направляющих:

1. Вертикальные

2. Горизонтальные

3. Наклонные

По виду станины:

1. Прямая.

2. Наклонная.

По степени автоматизации:

1. Полуавтоматы.

2. Токарные автоматы.

Токарные автоматы, также являются токарными станками с ЧПУ, но имеют ряд отличий:

1. Заготовка имеет как вращательное движение, так и поступательное.

2. Нет смены инструментов, все инструменты находятся в боевом положении и осуществляют рабочие ходы по очереди или одновременно, если это представляется возможным.

3. Обработка осуществляется вблизи подающей цанги, что увеличивает жесткость системы.

4. Автоматы не требуют вовлечение человека, необходимо подать только пруток, а дальше складирование готовых деталей, подачу прутка и т.д. осуществляет полностью автомат сам.

5. В полуавтомате требуется небольшое вовлечение человека.

В полуавтомате требуется небольшое вовлечение человека.

6. Наладка автомата требует временных затрат, что рационально такие станки использовать только в крупносерийном и массовом производстве.

Существует ряд других признаков классификации токарных станков с ЧПУ, более глубоких в этой сфере. Но, приведенные выше, вполне дают понимание о разнообразности токарных станков с ЧПУ.

Подбор токарных станков с ЧПУ

Большое разнообразие токарных станков с ЧПУ на рынке делает их выбор все более сложнее, но с другой стороны это позволяет выбрать станок, наиболее подходящий под конкретную деталь. Выбирать станок с большим количеством функций, которые не будут востребованы, это лишняя трата средств.

Необходимо выбирать станок исходя из конкретной задачи, которую необходимо решать с помощью данного станка. Выбор станка заключается именно в нахождении золотой середины из всех возможных станков, максимально соответствующего техническому заданию, без перебора и недобора функций и характеристик.

При подборе токарного станка с ЧПУ мы использует чек-лист, состоящий из порядка 50-ти пунктов, и они постоянно расширяются. Так происходит отсев не подходящих станков под конкретное ТЗ из всех возможных на рынке. Пройдя наш чек-лист обычно остаются единицы. Они все подходят, и дальнейший выбор уже осуществляется параметрами удобства и теста станков в деле. Еще больше про выбор и подбор станков можно почитать здесь.

Порой оптимально не подходит ни один станок, поэтому приходится мириться с некоторыми параметрами, стараясь выбирать в большую сторону тот или иной важный параметр, но чтобы станок объединял в себе все необходимые функции, согласно ТЗ.

Такие параметры, как жесткость, стабильность трудно проверить, не поработав реально со станком, поэтому необходимо опробование станка путем обработки пробной партии деталей, после чего можно сделать окончательный выбор.

Разработка управляющих программ

Для обработки сложных фасонных поверхностей не требуется использовать фасонные резцы, приспособления и еще чего-либо специального. Однако для использования токарного станка с ЧПУ необходимо создание управляющих программ (УП).

Однако для использования токарного станка с ЧПУ необходимо создание управляющих программ (УП).

Разработка УП ведется в специальных CAD/CAM-системах. Для двухосевой обработки написание УП не такой сложный процесс его можно легко выполнить даже вручную, то для обработки детали на многоосевом токарно-фрезерном станке разработка УП уже становится более сложнее и интереснее. Здесь необходимо учесть синхронизацию рабочих органов станка, чтобы избежать их столкновений, но использовать все возможности станка по максимуму. Параллельная обработка в двух шпинделях разными револьверными головками и плюс с использованием фрезерной головы позволяют вести обработку 4-мя инструментами одновременно и в программировании такой обработки здорово помогают CAM-системы. Посмотрите видео процесса разработки УП для токарно-фрезерного станка здесь.

Роботизация

Токарные станки с ЧПУ отлично вписываются в роботизированные ячейки, когда установку и снятие детали берет на себя робот, а также робот переустанавливает заготовку в другой станок для последующей ее обработки. Это еще более расширяет возможности токарных станков с ЧПУ и предприятия в целом.

Это еще более расширяет возможности токарных станков с ЧПУ и предприятия в целом.

Резюме

Токарные станки с ЧПУ наиболее распространенное оборудование современных заводов, они позволяют легко обрабатывать детали со сложными фасонными поверхностями без дополнительных приспособлений, инструментов и т.д. Они концентрируют в себе различные дополнительные операции, расширяя свои возможности и позволяя обрабатывать деталь полностью за один установ. Как и все станки с ЧПУ, они ускоряют производство, экономят время и другие ресурсы, минимизируют риски человеческого фактора. Могут быстро переналаживаться и таким образом использоваться в разных производствах от мелкосерийного до массового. Снижают себестоимость продукции, повышают конкурентоспособность и прибыль предприятия.

Автомат продольного точения W268 с ЧПУ / Автоматы продольного точения / Wivia / Владимирская станкостроительная компания

| Наименование | Ед. изм. изм. |

Данные |

| СИСТЕМА УПРАВЛЕНИЯ | ||

| Fanuc 32i-B | ||

| Manual Guide i | ||

| Число одновременно управляемых осей | шт. | 8 |

| Минимальное вводимое перемещение по оси С | град | 0,001° |

| ФУНКЦИОНАЛЬНЫЕ ВОЗМОЖНОСТИ | ||

| Максимальный Ø обработки в главном шпинделе | мм | 26 |

| Максимальный Ø обработки в противошпинделе | мм | 26 |

| Максимальная длина обработки с неподвижной направляющей втулкой, за один захват. | мм | 275 |

| Максимальная длина обработки с вращающейся направляющей втулкой | мм | 230 |

| Максимальная длина обработки без направляющей втулки | мм | 50 |

| Максимальный Ø сверления в главном шпинделе | мм | 10 |

| Максимальный Ø сверления в противошпинделе | мм | 10 |

| Максимальный размер резьбы нарезаемый метчиком в главном шпинделе | М10 | |

| Максимальный размер резьбы нарезаемый метчиком в противошпинделе | М6 | |

| Максимальный Ø сверления радиальной приводной станцией | мм | 10 |

| Максимальный размер резьбы нарезаемый метчиком в радиальной приводной станции | М8 | |

| ИНСТРУМЕНТ | ||

| Держатель инструмента для наружной обработки (главный шпиндель) | шт. |

6 |

| Размер инструмента для наружной обработки | мм | 16×16 |

| Держатель инструмента для внутренней обработки (главный шпиндель) | шт. | 5 |

| Диаметр державки инструмента для внутренней обработки | мм | 25 |

| Приводная станция для радиальной обработки | шт. | 5 |

| Типоразмер цанги для приводного инструмента | ER16 (2 шт), ER20 (3 шт) | |

| Скорость приводного инструмента | об/мин | 6000 |

| Приводная станция для осевой обработки в противошпинделе | шт. | 8 |

| Типоразмер цанги для приводного инструмента | ER16 | |

| Скорость приводного инструмента | об/мин | 6000 |

| Держатель сверл рядом с противошпинделем | шт. |

2 |

| Диаметр державки | мм | 25 |

| ГЛАВНЫЙ ШПИНДЕЛЬ | ||

| Скорость шпинделя | об/мин | 7000 |

| Мощность (S1/S2) | кВт. | 7,5/11 |

| ПРОТИВОШПИНДЕЛЬ | ||

| Скорость шпинделя | об/мин | 7000 |

| Мощность | кВт. | 7,5/11 |

| ПОДАЧА | ||

| Ускоренные перемещения по осям X1/X2/Z1/Z2/Y1 | м/мин | 30 |

| Ускоренные перемещения по оси Y2 | м/мин | 20 |

| МОЩНОСТЬ ПРИВОДОВ | ||

| привод радиального приводного инструмента | кВт. | 1,6 |

| привод осевого приводного инструмента для противошпинделя | кВт. |

1,4 |

| ЕМКОСТИ | ||

| Бак системы смазки | л | 2 |

| Бак системы СОЖ | л | 380 |

| ПАРАМЕТРЫ ПОДКЛЮЧЕНИЯ | ||

| Напряжение | В | 380 |

| Давление сжатого воздуха | бар | 6 |

| Расход сжатого воздуха | л/мин | 10 |

| РАЗМЕРЫ И ВЕС | ||

| Длина | мм | 2 945 |

| Ширина | мм | 1 665 |

| Высота | мм | 2 130 |

| Вес | кг | 4 350 |

| Fanuc 32i-B c Manual guide i | 1 |

| Главный шпиндель 7,5/11 кВт 7000 об/мин (мотор-шпиндель) | 1 |

| Противошпиндель 7,5/11 кВт 7000 об/мин (мотор-шпиндель) | 1 |

| Линейнве напрявляющие THK (Япония) по всем линейным осям | 1 |

| ШВП THK (Япония) по линейным осям | 1 |

| Обработка без направляющей втулки | 1 |

| держатель инструмента для наружной обработки 16х16 в главном шпинделе | 6 |

| Держатель инструмента для расточного инструмента Ø25 | 5 |

| Приводная станция для радиальной обработки на 5 позиций (ER20x3, ER16x2) | 1 |

Ось С для главного и противо шпинделей (мин. индексация 0,001°) индексация 0,001°) |

1 |

| Система гидравлического зажима для главного и противо шпинделей | 1 |

| Система запирания главного шпинделя V типа | 1 |

| Детектор отрезки детали | 1 |

| Станция приводного инструмента для осевой обработки в противошпинделе на 8 позиций ER16, Ø22) | 1 |

| Приводная головка ER16 (противошпиндель) | 3 |

| держатель осевого инструмента ER16 (противошпиндель) | 3 |

| Ловушка деталей | 1 |

| Конвейер деталей | 1 |

| Светодиондная 3-х цветная световая индикация состояния станка | 1 |

| Светодиодное освещение рабочей зоны | 1 |

| Набор инструмента (шестигранники и набор рожковых ключей) | 1 |

| Ключ для цанги | 1 |

| Ключ для направляющей втулки | 1 |

| Ключ для цанг ER16 | 1 |

| Ключ для цанг ER20 | 1 |

| Инструментальный ящик | 1 |

| Система подачи СОЖ | 1 |

| Бак СОЖ 380л | 1 |

| Система смазки для направляющих и ШВП | 1 |

| Система смазки приводного осевого и радиального инструмента | 1 |

| Маслянное охлаждение для главного и противо шпинделей | 1 |

| Выталкиватель деталей из противошпинделе с пневмоцилиндром | 1 |

| Держатель сверл рядом с противошпинделем Ø25 | 2 |

| Держатель инструмента для наружной обработки 10х10 в противошпиндел | 1 |

| Устройство контроля подачи СОЖ | 1 |

| Набор регулируемых опор для выставления станка | 1 |

| Штифт позиционирования цанги | 2 |

| Цанга для шпинделя | 2 |

| Головка извлечения деталей | 1 |

| Пистолет СОЖ | 1 |

| Управление ресурсом инструмента | 1 |

| Выносной рульт управления | 1 |

| Защитный замок шпиндельного отдела | 1 |

| Защитный замок рабочей зоны | 1 |

| Защитное стекло в двери оператора | 1 |

| Автоматическое отключение | 1 |

| Трансформатор | 1 |

| Документация на русском языке (руководство оператора, руковдство по программированию, руководство по облуживанию ЧПУ) | 1 |

| Гарантия на детали станка | 1 год |

| Гарантия на систему управления | 2 года |

| Пуско-наладочные работы |

| Держатель вращающейся направляющей втулки | 1 |

| Гидродинамический барфидер 3 м | 1 |

| Система подачи СОЖ высокого давления 50 бар | 1 |

| Система подачи СОЖ высокого давления 70 бар | 1 |

| Система подачи СОЖ высокого давления 140 бар | 1 |

| Охладитель СОЖ | 1 |

| Стружкоуборочнвй конвейер с тележкой для стружки | 1 |

| Головка для вихревого резьбонарезания | 1 |

| Пластина для вихревого резьбонарезания | 1 |

| Автоматическая системапожаротушения | 1 |

| Приводная головка для осевой обработки на 3 позиции для главного и противо шпинделей | 1 |

| Угловая приводная головка для осевой обработки на 3 позиции для главного и противо шпинделей (с ручным выставлением угла) | 1 |

| Головка для полигонального точения | 1 |

| Головка для высокоскоростной обработки ER-8 (60000 об/мин) | 1 |

| Ловушка длинных деталей (длина до 500мм) | 1 |

| Исполнение СЕ | 1 |

| Осевая приводная головка ER16 (противошпиндель) | 1 |

| Держатель инструмента с цанговым патроно ER16 (противошпиндель) | 1 |

| держатель расточного инструмента Ø16 (противошпиндель) | 1 |

| Переходная втулка для расточного инструмента Ø12 | 1 |

| Цанга | 1 |

| Направляющая втулка | 1 |

| Набор цанг ER16 | 1 |

| Набор цанг ER20 | 1 |

| Цанговый патрон ER16 L50 | 1 |

| Цанговый патрон ER16 L85 | 1 |

| Увеличение мощности привода радиального инструмента до 2,5кВт (срок поставки увеличивается на 15-20 дней) | 1 |

| Увеличение мощности привода осевого инструмента до 2,5кВт (срок поставки увеличивается на 15-20 дней) | 1 |

Обработка с ЧПУ | Поворот полигона, как это делается? | Практик-механик

низкий CountryCamo

Нержавеющая сталь

- #1

Просто смотрю несколько видео о токарном станке с ЧПУ Fastcut, не могу связать по телефону. Показаны квадратные и многосторонние токарные станки. Я не могу представить, как поворачиваются плоские поверхности, поскольку башня только вращается и, кажется, не движется по касательной к z.

Бык

Алмаз

- #2

———————

Подумай о снеге Эх!

Бык

Филабастер

Алмаз

- #3

Похоже на магию.

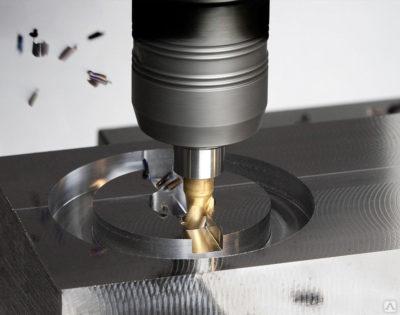

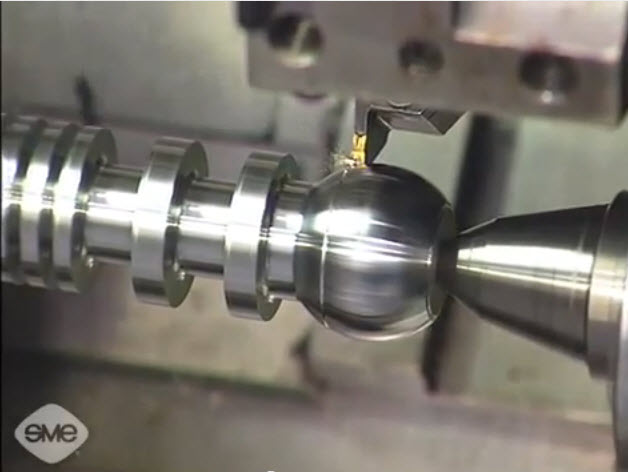

Резак в основном обрезает каждую поверхность. Вращение фрезы синхронизируется с главным шпинделем с помощью карданного вала сзади. Фреза вращается со скоростью 2:1 относительно патрона для 3 пластин на фрезе = 6 граней на детали.

Грани не идеально плоские, но имеют небольшую коронку. Большее отношение диаметра фрезы к диаметру детали = меньшая погрешность в плоскости.

дсипо

Титан

- #4

lowCountryCamo сказал:

Просто смотрю несколько видео о токарном станке с ЧПУ Fastcut, не могу связать по телефону.

Показаны квадратные и многосторонние токарные станки. Я не могу представить, как поворачиваются плоские поверхности, поскольку башня только вращается и, кажется, не движется по касательной к z.

Нажмите, чтобы развернуть…

если бы вы просто вращали башню одним резаком, она вырезала бы дугу с радиусом башни. Фактически он будет иметь расширение по z, равное глубине выреза. теперь вам просто нужно поворачивать деталь со скоростью, чтобы, когда фреза ударяет, вы были раньше по глубине, а когда она отходила, она отставала по глубине реза, что позволит разрезать одну плоскость на круглом валу. повторите это с количеством граней, которые вы хотите вокруг вала, и убедитесь, что фреза прибывает в нужное время, когда револьверная головка и деталь вращаются.

ди

;-D

дсипо

Титан

- #5

Бык сказал:

https://www.youtube.com/watch?v=ykB6VsFC_cA———————

Подумай о снеге Эх!

БыкНажмите, чтобы развернуть…

отличное видео

ди

;-D

Дуг

Алмаз

- #6

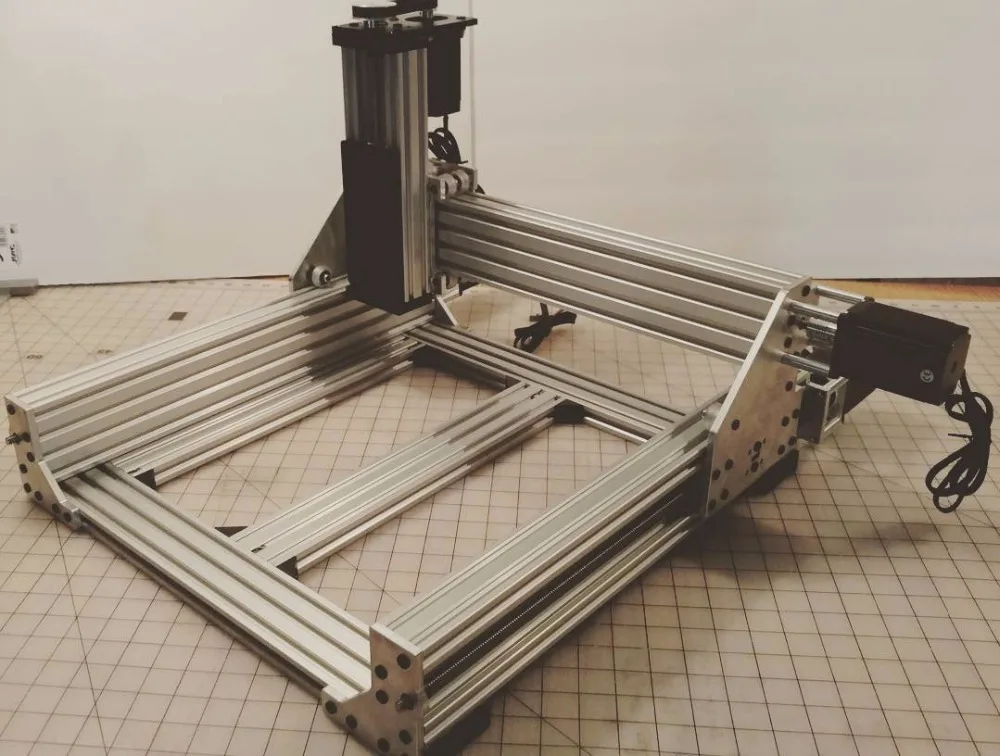

Кто-нибудь построил свою собственную полигональную приставку? Кажется, это было бы естественно для станка с ЧПУ. Или кулачковый винтовой станок с фрезой на задней поперечной направляющей.

Или кулачковый винтовой станок с фрезой на задней поперечной направляющей.

Fastcut – это ЧПУ, интересно, почему они использовали карданный вал для соединения шпинделей? Разве они не могли использовать отдельный двигатель на фрезе, синхронизированный с главным шпинделем?

Впервые я столкнулся с многоугольной токарной обработкой тридцать лет назад на винтовых станках Traub друга. Он использовал ту же насадку с небольшими модификациями для резьбофрезы. С тех пор, как я увидел его, я задумал построить его. В то время у меня был DSMA Hardinge, который был бы хорошим кандидатом.

Дэйв К

Алмаз

- #7

Бык сказал:

https://www.youtube.com/watch?v=ykB6VsFC_cA

———————

Подумай о снеге Эх!

БыкНажмите, чтобы развернуть…

Мне нравится это видео, но я не понимаю резак. Похоже, что вставки расположены неравномерно. С чего бы это?

Бык

Алмаз

- #8

3 вставки для шестигранника, 2 для квадрата или квадрата D.

—————

Think Snow Эх!

Бык

Дэйв К

Алмаз

- #9

Бык сказал:

3 вставки под шестигранник, 2 под квадрат или двойную D.

—————

Think Snow Эх!

БыкНажмите, чтобы развернуть…

Значит, неиспользуемые удаляются или поворачиваются в определенном направлении, где они не будут резаться?

Бьорн Тулуза

Титан

- #10

В этом видео PH Horn немного понятнее, что происходит со вставками:

https://www. youtube.com/watch?v=rvQs3Nxo_M8

youtube.com/watch?v=rvQs3Nxo_M8

Rex

Дэйв К.

Алмаз

- #11

Бьорн Тулуза сказал:

В этом видео PH Horn немного понятнее, что происходит со вставками:

Рекс

Нажмите, чтобы развернуть…

Красиво! Ага, теперь имеет смысл. Хотя, как мне кажется, любую из этих форм можно было бы вырезать фрезой, имеющей две пластины, расположенные напротив друг друга. Просто нужно изменить синхронизацию фрезы со шпинделем.

Бык

Алмаз

- #12

Да, но пострадает плоскостность.

—————

Подумай о снеге Эх!

Бык

Дэйв К.

Алмаз

- №13

Бык сказал:

Да, но плоскостность пострадает.

—————

Подумай о снеге Эх!

БыкНажмите, чтобы развернуть…

А, да. Я вижу это теперь, когда вы упомянули об этом.

Питер Колман

Нержавеющая сталь

- №14

Раньше мы обрабатывали квадраты на концах валов на 6-шпиндельных станках Wickman с помощью пар продольных пил, которые располагались на конце прутка и продвигались вдоль прутка для обработки двух лысков. Они находились в корпусе, который вращался синхронно с цангой, вторая пара пил делала другую пару лысок. Время цикла составляло 15 секунд.

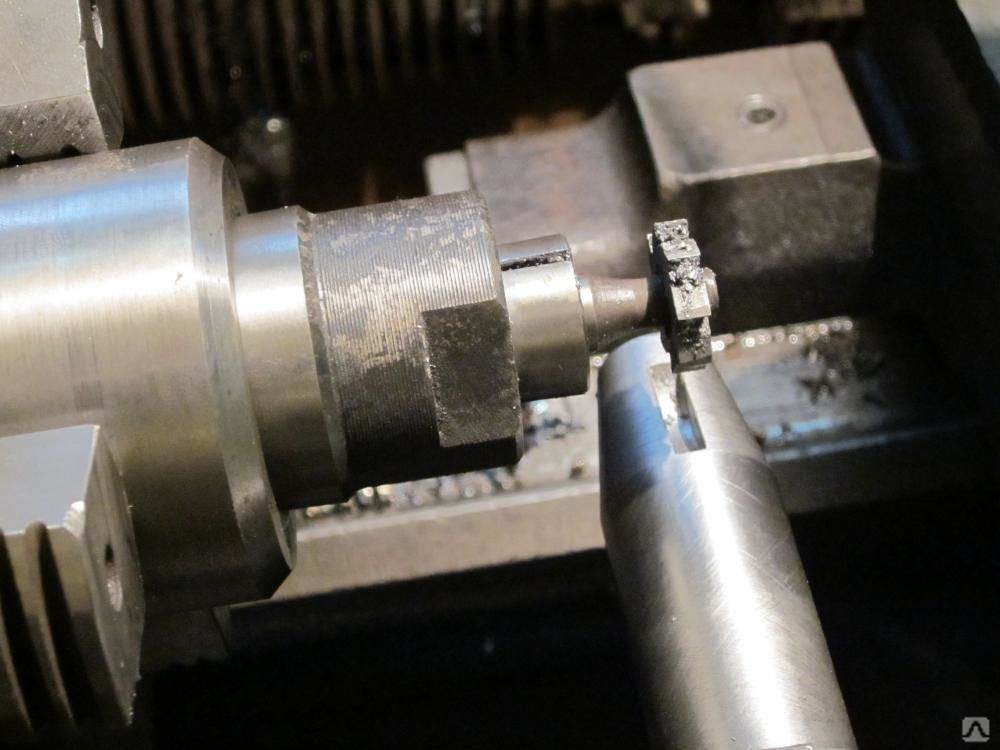

Я также обрабатывал квадраты 1/4 дюйма на латунных стержнях на одношпиндельном винтовом станке с использованием полигональной коробки.

Цанга имела ведущий штифт, который зацеплял соответствующий штифт на коробке, внутри коробки был кольцевой кулачок, который толкал инструмент внутрь и наружу против возвратной пружины.

Когда коробка продвигалась вдоль стержня, инструмент вырезал квадрат. Кулачок был специфичен для размера квадрата, но инструмент мог вырезать любое количество квартир, недостатком является то, что коробка заполнена карликом.

Нердлингер

Нержавеющая сталь

- №15

Даг – мы сами построили. Мы снимаем фрезы с револьверной головки через шлицевой вал/коробку передач, которая в конечном итоге приводится в движение главным шпинделем. Таким образом, мы могли обеспечить правильную синхронизацию между деталью и резаком… wr не доверял способности станка правильно синхронизировать вращение детали и вращение резака.

Таким образом, мы могли обеспечить правильную синхронизацию между деталью и резаком… wr не доверял способности станка правильно синхронизировать вращение детали и вращение резака.

Старый ключ

Титан

- №16

Это довольно умно, но кажется, что инструменты немного переусердствовали только для того, чтобы поставить шестигранник на круглую деталь, тем более что он создает корону на плоскостях. Не говоря уже о мощности, необходимой для вращения 15-дюймовой фрезы. Я вижу эту штуку и пытаюсь представить сверла и прочее, торчащие из башни, но это меня пугает.

Адама

Алмаз

- # 17

Не позволяйте тонкой коронке сбить вас с толку, она не так велика, как вы думаете, и на практике она очень и очень мало влияет на гаечные ключи и еще меньше на головки – накидные гаечные ключи. Был вовлечен в производственный спор по этому поводу почти месяц. Финансы, наконец, взяли верх над лагерем без ошибок, с моей точки зрения, с точки зрения дизайна, это просто не было проблемой, в любом случае работало очень хорошо как на практике, в теории, так и в полевых условиях. Токарная обработка полигонов была намного быстрее, чем фрезерование!

Что касается силы резака, то не парься, требуется совсем немного, потому что разрез такой маленький.

Дизайн AD

Нержавеющая сталь

- # 18

Я наткнулся на этот эффект 30 лет назад, когда использовал мухобойку на заготовке в ротабе. Выключение шпинделя при проворачивании поворотного механизма в какой-то момент привело к созданию прямой линии на заготовке. Я понял, почему это сработало, просто не был достаточно умен, чтобы увидеть потенциал для этого. Десять лет спустя я тестировал оборудование, использующее этот принцип, в Германии для создания шестигранных приводов для Eklind Tool. Отклонение от плоскости минимальное, работает хорошо и довольно быстро. Конечно, намного быстрее, чем индексированные протяжки, которые Bondhus использовала для своих шестигранных шаровых отверток. Немного поигравшись с таймингом, я даже создал, во всех смыслах, легкие ауты и торкс. Я понятия не имел, что это стало обычным явлением сейчас, думал, что тогда это было довольно круто.

Бык

Алмаз

- # 19

AD Дизайн сказал:

Я наткнулся на этот эффект 30 лет назад, когда использовал мухобойку на заготовке в ротабе. Выключение шпинделя при проворачивании поворотного механизма в какой-то момент привело к созданию прямой линии на заготовке. Я понял, почему это сработало, просто не был достаточно умен, чтобы увидеть потенциал для этого. Десять лет спустя я тестировал оборудование, использующее этот принцип, в Германии для создания шестигранных приводов для Eklind Tool. Отклонение от плоскости минимальное, работает хорошо и довольно быстро. Конечно, намного быстрее, чем индексированные протяжки, которые Bondhus использовала для своих шестигранных шаровых отверток. Немного поигравшись с таймингом, я даже создал, во всех смыслах, легкие ауты и торкс. Я понятия не имел, что это стало обычным явлением сейчас, думал, что тогда это было довольно круто.

Нажмите, чтобы развернуть…

Значит, вы уже приурочили его к гексу основного материала?

На швейцарском?

Должна быть ведомая втулка?

Никогда раньше не видел, чтобы он использовался на гексагональном материале.

—————-

Подумай о снеге Эх!

Бык

Дизайн AD

Нержавеющая сталь

- #20

Я хотел бы сказать, что «я» замерил время, немецкая фирма (Laschet & Partner GMBH) замерила время с помощью устройства Indramat. Время имело решающее значение для операции, отклонение от этого времени привело к появлению множества интересных геометрических фигур. Я смотрел через плечо немецкого техника, который боролся со временем, и я играл с этим временем, когда техника приземлилась в Чикаго. Я был там только для того, чтобы убедиться, что машины будут делать то, за что Говард Эклинд платил за них. А именно, поместите шестигранный шарик на конец автоматически загруженных предварительно сформированных шестигранных ключей «L» в пределах допусков за достаточно короткое время цикла, чтобы окупить деньги. Использование этого метода на шестигранном прикладе было новым в 1995, но я полагаю, что сейчас это довольно распространено, так как были представители других инструментальных компаний (Wiha и некоторых других евро), которых я обнаружил на конференции с Лашетом и которые держали в руках ключи Эклинда в течение периода неразглашения (6 месяцев после релиз был в контракте) так что в этом тогда еще новом процессе не было ни малейшего сомнения. Неразглашение мало что значит, когда что-то новое и на карту поставлены деньги. Вскоре после этого процесс распространился на другие инструментальные компании.

Я смотрел через плечо немецкого техника, который боролся со временем, и я играл с этим временем, когда техника приземлилась в Чикаго. Я был там только для того, чтобы убедиться, что машины будут делать то, за что Говард Эклинд платил за них. А именно, поместите шестигранный шарик на конец автоматически загруженных предварительно сформированных шестигранных ключей «L» в пределах допусков за достаточно короткое время цикла, чтобы окупить деньги. Использование этого метода на шестигранном прикладе было новым в 1995, но я полагаю, что сейчас это довольно распространено, так как были представители других инструментальных компаний (Wiha и некоторых других евро), которых я обнаружил на конференции с Лашетом и которые держали в руках ключи Эклинда в течение периода неразглашения (6 месяцев после релиз был в контракте) так что в этом тогда еще новом процессе не было ни малейшего сомнения. Неразглашение мало что значит, когда что-то новое и на карту поставлены деньги. Вскоре после этого процесс распространился на другие инструментальные компании. Вы всегда можете сказать, использовался ли профилатор (как назвал его Лашет) на шестигранных отвертках по линиям (подачам) под прямым углом к оси хвостовика ключа.

Вы всегда можете сказать, использовался ли профилатор (как назвал его Лашет) на шестигранных отвертках по линиям (подачам) под прямым углом к оси хвостовика ключа.

Добро пожаловать в Ujwal Engineering | Многоугольное токарное приспособление | Многоугольный токарный станок

Новаторы многоугольного токарного оборудования и станков.

Ujwal Engineering зарегистрирована в 1995 году. Мы занимаемся производством многоугольных токарных станков (машин специального назначения), универсальных шарниров, автомобильных мобильных запчастей, аксессуаров для станков и токарных компонентов с ЧПУ. Мы зарекомендовали себя на рынке как один из выдающихся производителей и поставщиков высококачественных промышленных компонентов и машин, обладающих высокой производительностью и долговечностью. Мы прошли долгий путь, придерживаясь наших этических принципов, и постоянно растем.

Галерея продуктов

Загрузите нашу брошюру

Наверх1» Автоматический многоугольный токарный станок/Гидравлический многоугольный токарный станок

Автоматический многоугольный токарный станок с гидравлическим зажимом и подачей. На нем можно выполнять фрезерование от 2 до 12 граней. Его можно использовать для массового производства.

На нем можно выполнять фрезерование от 2 до 12 граней. Его можно использовать для массового производства.

В гидравлическом многогранном токарном станке силовой зажим и автоматическая подача помогают повысить производительность и эффективность.

Для работы

Модель:

1. Токарное многогранное приспособление PTA 25 / 40

2. Многоугольное токарное приспособление PTA 80

3. Автоматический многоугольный токарный станок (гидравлический зажим и подача)

2» Многоугольные токарные приспособления и станки

Мы являемся производителем и поставщиком многоугольного фрезерного станка. Нашим основным продуктом является полигональный фрезерный станок, который является импортозамещающим и ориентированным на экспорт. Обычно, когда мы выполняем фрезерование, задание фиксируется, инструмент вращается, и мы индексируем задание для нескольких плоских поверхностей. На токарном станке задание вращается, а инструмент фиксируется при круговом точении. Это приспособление представляет собой комбинацию токарного и фрезерного станка, с помощью которой можно достичь многих преимуществ.

На токарном станке задание вращается, а инструмент фиксируется при круговом точении. Это приспособление представляет собой комбинацию токарного и фрезерного станка, с помощью которой можно достичь многих преимуществ.

- Изготовление четного количества квартир:

Если мы установим один картридж в гнездо, предусмотренное на фрезе, он дважды ударит по работе за один оборот, так как такой инструмент сделает две плоскости за один ход без индексации. Размер A/F может быть достигнут путем задания желаемой глубины резания путем перемещения поперечного суппорта, как на токарном станке. Длина квартиры может быть выполнена с помощью автоматической подачи или вручную продольного перемещения.

Точно так же, если мы установим два инструмента, то сразу квадрат будет вырезан одним ударом.

Для Hex – установить три инструмента.

Для восьмиугольника – установить четыре инструмента.

Так до 12 шт. квартир можно отрезать за один проход без индексации. - Прорези на лицевой стороне:

Для изготовления паза на торце используется специальный канавочный инструмент, который можно установить на торце фрезы.

В этом случае задание перемещается по центру торца канавки и врезается на глубину канавки. Если мы поместим один инструмент, это будет одна прямая прорезь на лице. Таким образом, два или три слота могут быть сделаны одновременно. - Нечетное количество квартир:

Нечетное количество граней, таких как одна грань, треугольник (3), пятиугольник (5), семиугольник (7) вырезается одним махом без индексации.

- Многоугольный фрезерный станок с цанговым патроном:

Эти вложения поставляются согласно требованию. Мы также предоставляем это с цанговым патроном.

- Модель: PTA 25, PTA 40, PTA 80

Удерживающая способность стержня

25, если используется цанговый патрон C-25.

40, если используется цанговый патрон C-40. - № патента: на рассмотрении

- Описание:

- Это насадка, которая может быть установлена на поперечных суппортах токарного станка или фрезерного станка

- Пазы на торце вырезаются одним ходом без индексации

- Имеет приспособления для токарной обработки многоугольников для изготовления четного числа многоугольников

- Он также имеет L-образный кронштейн, облегчающий установку на токарный станок, и стандартную фрезу с 6 гнездами, а также тягу для крепления фрезы

- Другими дополнительными аксессуарами, которыми он оснащен, являются быстросменные цанговые патроны с рычажным приводом C-25 или C-40, ручной 3-х кулачковый самоцентрирующийся патрон емкостью 100 мм и стандартные картриджи

- Его особенности перечислены ниже:

- По сравнению с традиционным методом производство увеличивается в три-четыре раза.

– Поскольку машина работает в режиме двойного вращения с однотактным ходом, это экономит время, что приводит к максимальной производительности на единицу работы, что увеличивает производительность. - Работает на любой машине с ручным управлением

- Опытный оператор не требуется

- Простота в эксплуатации

- Удобный для пользователя

- Отличные возможности энергосбережения

- Используются стандартные одноразовые вкладыши

- По сравнению с традиционным методом производство увеличивается в три-четыре раза.

Производительность многоугольных токарных приспособлений и станков:

Мы также поставляем многоугольные фрезерные приспособления без токарного станка.

3» универсальные шарниры

Карданные шарниры обеспечивают простой и экономичный способ соединения двух валов, оси которых наклонены под углом. Они также используются, когда угол изменяется во время вращения, устраняя необходимость в сложном и дорогом механизме, обычно связанном с этим типом применения. Как для прерывистых, так и для непрерывных соединений, где постоянная смазка (например, масляная ванна) недоступна, соединения, покрытые однажды заполненной смазкой, будут обеспечивать смазку в течение всего срока службы. Для применений с широко разнесенными подшипниками и т. д. Использование универсальных шарниров позволяет избежать необходимости точного выравнивания за счет значительного снижения затрат на сборку. Универсальные шарниры часто используются в текстильной сельскохозяйственной технике, многошпиндельных сверлильных станках, токарных станках VTL, SPM и т. д.

Универсальные шарниры часто используются в текстильной сельскохозяйственной технике, многошпиндельных сверлильных станках, токарных станках VTL, SPM и т. д.

Чтобы выполнить разнообразные требования наших уважаемых клиентов, мы предлагаем эти соединения в различных размерах и отделках. Предлагаемые нами суставы ценятся за такие особенности, как долговечность, высокий предел прочности и прочная конструкция.

Наверх(Сестра Концерн)

Специалист по фрезерным станкам с ЧПУ и зажимному оборудованию. У нас есть возможности и навыки, необходимые для производства прецизионных токарных компонентов в соответствии с предоставленным чертежом.

Перечень машин:

- Фрезерный станок М1ТР

- Вертикально-фрезерный станок

- Центровой токарный станок

- Слот-машина

- Сварочный трансформатор

- Универсальный шлифовальный станок

- Токарная обработка с ЧПУ (200 x 500)

Свяжитесь с инженерами Шридхара:

| Контактное лицо: | Рохан Джадхав |

| Идентификатор электронной почты: | shridhar. [email protected] [email protected] [email protected] |

| Мобильный номер: | 0 |

У нас есть очень широкая клиентская база, которая включает выдающиеся имена различных отраслей промышленности. мы произвели на них впечатление нашей продукцией, а также установили с ними тесные отношения, которые позволяют нам правильно понять их потребности. Некоторые из известных имен упомянуты ниже:

- Bharat Earth Movers Ltd. BEML – Колар

- TATA Motors – Пуна

- Бирла Ямаха – Дехарадун

- Uma Precision Ltd – Пуна

- Рулевой механизм ZF — Пуна

- Кирлоскар Камминс – Пуна

- Кирлоскар Пневматика – Пуна

- Братья Кирлоскар – Сангали

- PMT Machine Tools Automation Ltd.- Пуна

- Divgi Metal Wares Ltd.

– Пуна

– Пуна - IFC Air Tools P.Ltd. – Пуна

- Лакшми Энгг. – Бангалор

- Gera Auto P.Ltd.- Бангалор

- Солнечные инструменты – Аурангабад

- М.К. Энгг – Харихар

- Advance Co. (Hubli) – Карнатака

- Аджай Индастриз – Пенджаб

- Экспорт Восточной Индии – Мумбаи

- Essem Form Tek Pvt. ООО – Бангалор

- Hilti Manufacturing India Pvt. ООО – Гуджрат

- Альто Индастриз – Пенджаб

- Airmax Prematics Ltd. – Гуджрат

- Ashwin Precision Metals – Мумбаи

- Amrit Tools – Пенджаб

- Hi-Mech Corporation – Канпур

• Многоугольная токарная насадка с цанговым патроном | |||

• Работы, выполненные с использованием токарного приспособления Polygon | |||

• Награды и достижения | |||

• Токарное приспособление Polygon, закрепленное на токарном станке | |||

• Универсальные шарниры | |||

Пожалуйста, отправьте свой чертеж, если таковой имеется, на contact@ujwalenengineering. com

com

Токарная обработка с ЧПУ и изготовление прототипов

Услуги по механической обработке

Компания Stoffel Polygon Systems предоставляет лучшие в отрасли услуги по механической обработке с ЧПУ для прототипов многоугольников и производственных компонентов. Наши промышленные полигоны обладают повышенной прочностью, более широкими возможностями подключения и более длительным сроком службы для многих приложений.

Наши токарные станки с ЧПУ могут производить стандартные и нестандартные многоугольники, соответствующие вашим уникальным спецификациям. Мы работаем с широким спектром материалов из алюминия, углеродистой стали и меди и можем предоставить различные варианты отделки в зависимости от ваших требований.

Узнать больше

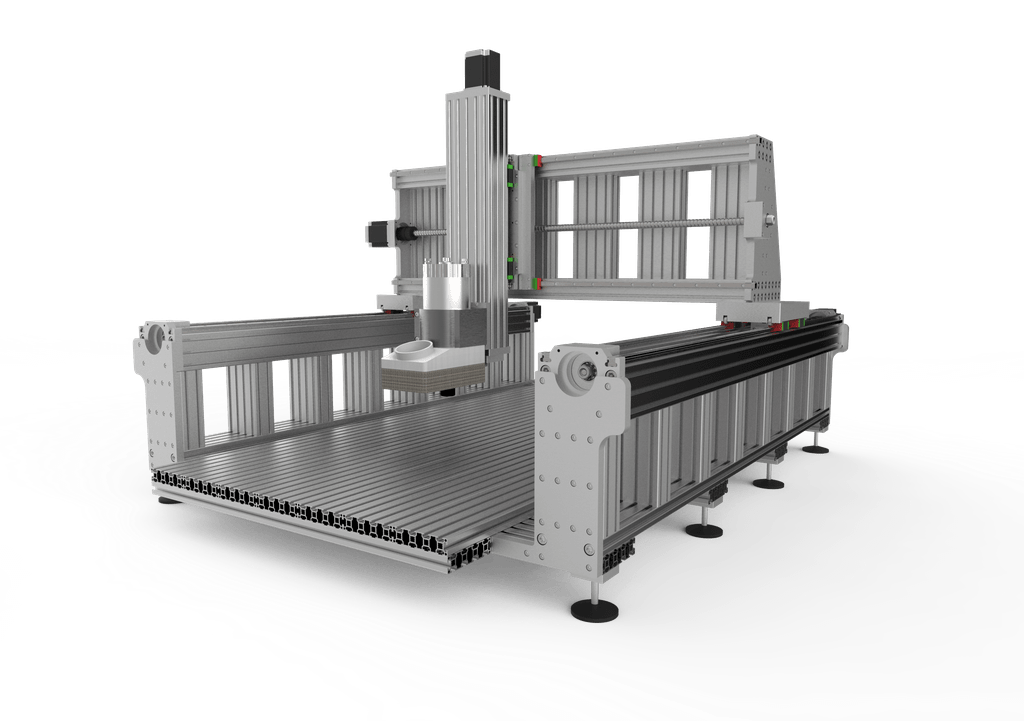

Токарная обработка с ЧПУ

Процесс и возможности

Токарная обработка с ЧПУ выполняется быстро и является более доступным вариантом, чем фрезерная обработка с ЧПУ.

Процесс начинается с закрепления материала на шпинделе внутри токарного станка с ЧПУ. После закрепления режущий инструмент будет удалять нежелательный материал до тех пор, пока он не достигнет формы и размера готового компонента. Из-за скорости токарная обработка с ЧПУ идеально подходит, если вам нужны срочные замены или срочные сроки проекта.

Возможности

В компании Stoffel Polygon Systems имеется 5 токарных станков с ЧПУ, которые могут производить детали, необходимые для ваших последних проектов. Некоторые из наших возможностей включают:

- Облицовка

- Нарезание резьбы

- Накатка

- Сверление

- Скучно

- Рассверливание

- Токарная обработка конуса

Наша команда обладает опытом производства необходимых вам деталей именно тогда, когда они вам нужны. Пожалуйста, свяжитесь с нами сегодня, чтобы обсудить требования вашего проекта.

Галерея

Пожалуйста, посмотрите нашу галерею, чтобы увидеть некоторые из наших возможностей.

Посмотреть полную галерею

Узнайте больше об услугах по обработке

Нашими основными возможностями являются изготовление деталей либо для прототипов, либо для производственных целей, и особенно интеграция POLYGON DRIVE CONNECTIONS в существующие или новые детали. Инженерные консультации предоставляются, чтобы помочь нашим клиентам максимизировать свой дизайн, используя лучшее многоугольное соединение для своего приложения.

Просмотреть все услуги

Токарная обработка с ЧПУ

Фрезерование с ЧПУ

Плоское шлифование

Полигональная шлифовка

Круглое шлифование

Материалы

Есть вопросы? Мы здесь, чтобы помочь

Связаться с нашей командой

Обслуживаемые отрасли

Отрасли Stoffel Polygon Services

AeroSpace

Мы в Stoffel Polygon Systems, Inc. верим в предоставление первоклассных решений, когда речь идет о разъемах и промышленных полигонах.

Нефть и газ

Stoffel Polygon Systems, Inc. — гордый поставщик надежных полигонных решений для нефтегазовой отрасли.

Defense

Наши эксперты в Stoffel Polygon Systems, Inc. верят в то, что мы сможем предоставить…

Сталелитейные заводы

Наша команда Stoffel Polygon Systems, Inc. гордится тем, что предлагает самые эффективные соединители и многоугольные системы для различных отраслей промышленности.

Отзывы

Истории клиентов

«Мы хотели бы поблагодарить команду Stoffel Polygon Systems за быстрое завершение нашего многоугольного адаптера. Мы очень благодарны вам за внимание и внимание к деталям. Это помогло компании Goodrich удовлетворить потребности наших клиентов. Адаптер прошел все проверки. Это результат высокого уровня мастерства, которого мы добились от Stoffel Polygon Systems. Еще раз спасибо за вашу совместную работу над этим проектом.”

Майкл О’Хара из Strategic Sourcing

«Kellogg Crankshaft недавно получил очень похвальное письмо от г-на У. Б. (Билла) Сильвестри из Rotary Power International, Inc. относительно специализированных коленчатых валов для корпуса морской пехоты. Все мы в отрасли признаем, что похвалы сегодня ограничены; нашим клиентам постоянно требуется больше за меньшие деньги и быстрее.

Компания Kellogg хотела бы воспользоваться этой возможностью, чтобы поблагодарить вас как нашего поставщика за предоставление качественных и экономичных услуг по этому проекту. Rotary Power предвидит будущие возможности, аналогичные по своей природе, и снова будет искать качественную работу и рассчитывать на всех нас, чтобы предложить предложения по снижению затрат, где это возможно.

Еще раз, все мы в Kellogg Crankshaft благодарим вас за ваш вклад в успех проекта пятироторных коленчатых валов Rotary Power International, Inc. Надеемся на продолжение взаимовыгодных отношений с вами в дальнейшей работе.

Б. (Билла) Сильвестри из Rotary Power International, Inc. относительно специализированных коленчатых валов для корпуса морской пехоты. Все мы в отрасли признаем, что похвалы сегодня ограничены; нашим клиентам постоянно требуется больше за меньшие деньги и быстрее.

Компания Kellogg хотела бы воспользоваться этой возможностью, чтобы поблагодарить вас как нашего поставщика за предоставление качественных и экономичных услуг по этому проекту. Rotary Power предвидит будущие возможности, аналогичные по своей природе, и снова будет искать качественную работу и рассчитывать на всех нас, чтобы предложить предложения по снижению затрат, где это возможно.

Еще раз, все мы в Kellogg Crankshaft благодарим вас за ваш вклад в успех проекта пятироторных коленчатых валов Rotary Power International, Inc. Надеемся на продолжение взаимовыгодных отношений с вами в дальнейшей работе.

Чарльз Бейкер из Kellogg Crankshaft

“Так приятно найти компанию, которая так заботится о качестве.

Твой вал был (есть?) красивым. Действительно идеально. Мы, Conhagen, не знали, что Stoffel будет создавать древки с нуля… В будущем мы будем присылать вам термообработанные заготовки для вашей магии. Обычно мы покупаем кованые прутки, отожженные, закаленные и отпущенные на собственном термообработчике. Обычно мы подвергаем всю нержавеющую сталь серии 400 вторичному отпуску после черновой обработки в качестве операции по снятию напряжения, чтобы валы оставались прямыми.

Действительно идеально. Мы, Conhagen, не знали, что Stoffel будет создавать древки с нуля… В будущем мы будем присылать вам термообработанные заготовки для вашей магии. Обычно мы покупаем кованые прутки, отожженные, закаленные и отпущенные на собственном термообработчике. Обычно мы подвергаем всю нержавеющую сталь серии 400 вторичному отпуску после черновой обработки в качестве операции по снятию напряжения, чтобы валы оставались прямыми.

Деннис Боуман из Конхагена

Подробнее

Что такое многоугольник

Многоугольники с кинематическим заземлением используются в качестве приводных соединений уже более 45 лет. То, что сейчас называется Polygon Systems, было разработано компанией Fortunawerke, Штутгарт, Западная Германия, которая запатентовала шлифовальный станок, способный производить многоугольные валы и диаметры отверстий.

Узнать больше

Что такое токарная обработка с ЧПУ? Simple Guide

Токарные операции могут выполняться как вручную, так и на станках с компьютерным управлением.

Использование токарных станков с ЧПУ в обрабатывающей промышленности растет, поскольку они предлагают несколько преимуществ по сравнению с ручной токарной обработкой.

Одним из наиболее заметных преимуществ является то, что токарная обработка с ЧПУ выполняется намного быстрее, чем ручная токарная обработка.

Токарные станки с ЧПУ могут выполнять ту же работу менее чем в два раза быстрее, чем человек, выполняющий ее вручную, что повышает производительность и снижает затраты.

Токарная обработка с ЧПУ — это процесс механической обработки, в котором для изготовления деталей используются токарные станки с компьютерным управлением, такие как токарный станок или токарный центр. Процесс токарной обработки с ЧПУ предпочтительнее, когда для обрабатываемых деталей требуются высокая точность, повторяемость и качество поверхности.

В этой статье обсуждается токарная обработка с ЧПУ, рассматриваются его принципы работы, конфигурации, операции, приложения и многое другое.

Что в этой статье?

- Turning CNC – объяснено

- Различные конфигурации токарного или поворотного центра

- Типы поворотных операций при обработке

- Альтернативы для CNC Turning

- Применения CNC Turning

- Часто задаваемые вопросы

MOTRPIN . Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Токарная обработка с ЧПУ Объяснение

Основы токарной обработки с ЧПУ

Токарная обработка с ЧПУ — это субтрактивный производственный процесс с ЧПУ, используемый для обработки материалов цилиндрической, конической или эллиптической формы.

Для этого процесса требуется станок с ЧПУ, который может вращать заготовку или заготовку с высокой скоростью, в то время как режущий инструмент режет вращающийся материал.

Прорези могут быть внутренними или внешними. Для внутренних резов используются токарные инструменты с внутренним диаметром (ID), а для наружных резов используются инструменты с наружным диаметром (OD).

Однако некоторые токарные станки, такие как токарные станки по дереву, состоят из ручного инструмента, который не может быть автоматизирован с помощью системы числового программного управления (ЧПУ).

Токарная система с ЧПУ

Основные компоненты токарной системы с ЧПУ.Некоторыми из основных компонентов токарной системы с ЧПУ являются программа обработки деталей, блок управления станком и токарный станок (токарный станок).