Сварка тонкостенного металла: Сварка тонкого металла электродом: ошибки, советы, оборудование

alexxlab | 19.08.1984 | 0 | Разное

Сварка тонкого металла электродом: технология и методы

Содержание

- Какие сложности бывают при сваривании тонкого металла

- Какую технологию и сварочный аппарат выбрать для работы с тонким металлом

- Как подобрать подходящие электроды и проволоку

- Как настроить инвертор и полуавтомат

- Техника и практические рекомендации для сварки тонких деталей

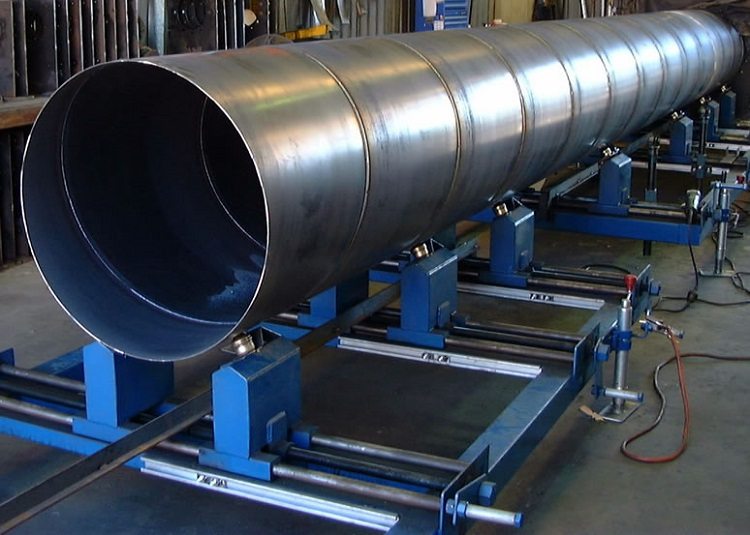

Сварка тонких листов металла и тонкостенных изделий толщиной 0,5-2,5 мм требует от сварщика практических навыков, аккуратности и правильной настройки аппарата. Конечно, для точных и тонких работ лучше подходят TIG и MIG. С их помощью можно быстро, удобно и качественно сваривать кузовные детали и элементы выхлопной системы, профиль, листовую сталь, трубы из разных сталей и сплавов. Но и располагая только инвертором можно работать с тонколистовым металлом с минимальной доработкой — рихтовкой для выпрямления, зачисткой и шлифовкой.

Рассматриваем, как и какой сваркой сваривать тонкий металл, какие важные моменты учитывать, выбирать аппараты, электроды или проволоку.

Какие сложности бывают при сваривании тонкого металла

Основные сложности связаны с неправильным выбором силы сварочного тока, скорости ведения электрода и перегревом заготовки.

В результате ошибок и недостатка опыта:

- Металл прожигается. Это частая ситуация при сварке на излишне больших токах и малой скорости. Достаточно чуть задержать электрод на месте, как заготовка прогорает насквозь. Чтобы избежать этого, нужно правильно выбрать ток и «набить руку».

- Деталь деформируется, а шов коробится. Такие проблемы возможны из-за большого тока, перегревания и линейного расширения металла. При медленной работе заготовку ведет, слишком быстрое движение электродом приводит к плохому провару.

- Возникают непровары шва или шов получается выпуклым с плохими механическими свойствами. Эти дефекты характерны при сварке на слишком маленьком токе, быстром ведении электрода, излишней длине дуги. В таких случаях снижается глубина провара.

- Появляются наплывы.

Они могут быть на внешней стороне шва и на внутренней, как местное превышение проплава. Избыток наплавленного металла образуется из-за низкой скорости и ухудшает работу детали при нагрузках.

Они могут быть на внешней стороне шва и на внутренней, как местное превышение проплава. Избыток наплавленного металла образуется из-за низкой скорости и ухудшает работу детали при нагрузках.

Чтобы не допускать таких дефектов необходимо правильно подобрать диаметр электрода или проволоки, выставить сварочный ток и скорость работы. Не забывайте обязательно очищать шлак, если его много из-за толстой обмазки, а шов случайно прервался.

Какую технологию и сварочный аппарат выбрать для работы с тонким металлом

Для тонкого металла используют все технологии: TIG, MIG и ММА. Выбор зависит от требований к качеству и внешнему виду шва, толщины заготовки, экономической целесообразности.

TIG сварка

Нижняя граница использования TIG — 0,3 мм для углеродистой и нержавеющей стали, 0,5 мм для алюминия и алюминиевых сплавов, меди. Сварку выполняют на подложке. Для качественного результата важно хорошо очистить бока кромок и поверхность в области соединения.

MIG сварка

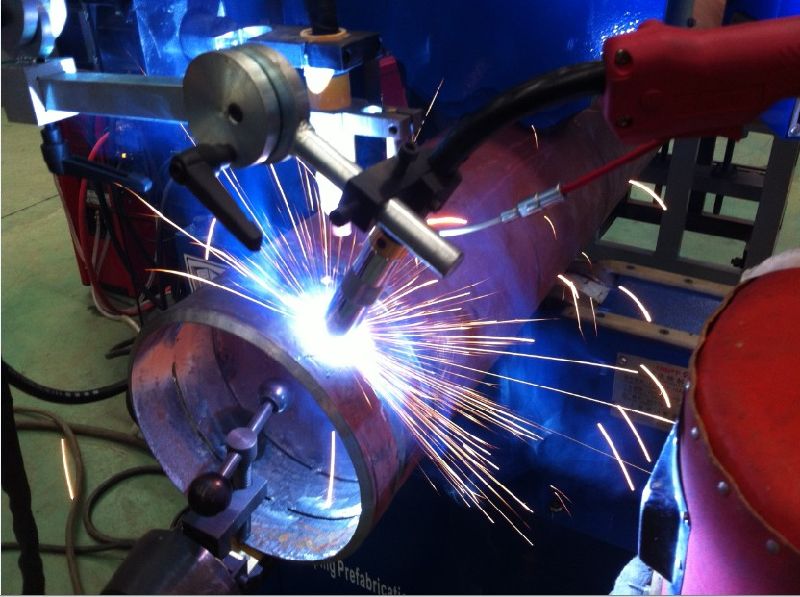

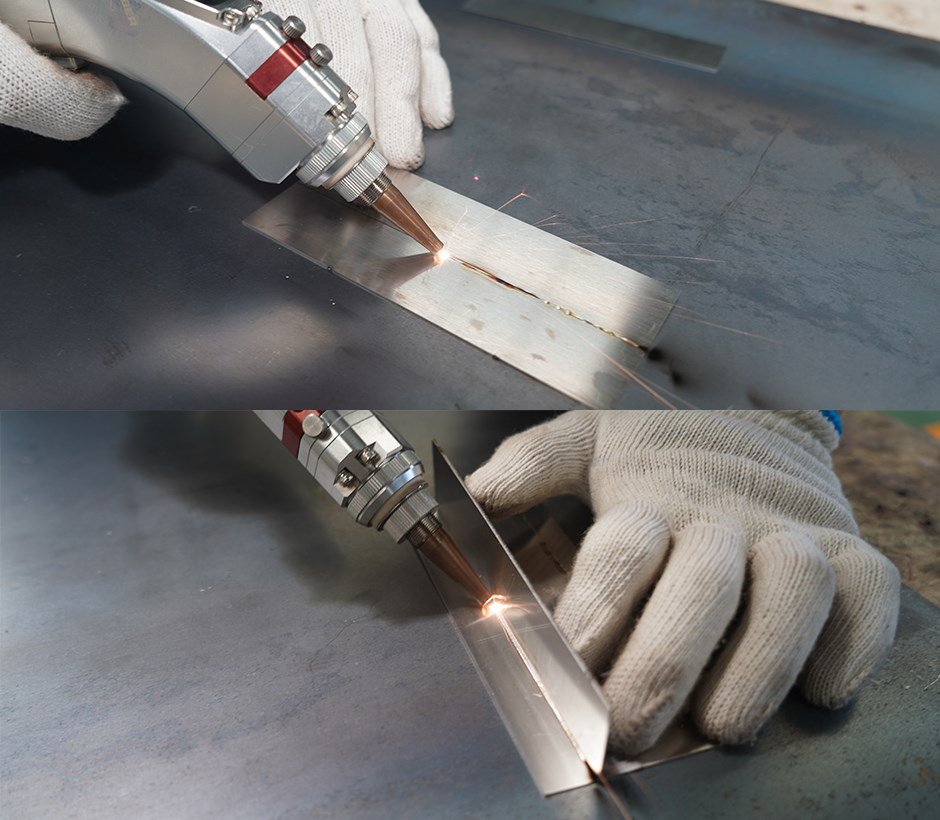

Сварку полуавтоматом тонколистового металла ведут на короткой дуге — нижний предел для стали 0,7-1 мм и для алюминия и алюминиевых сплавов 2 мм. Она выполняется на низких сварочных токах, поэтому тепловложение в заготовку и размер ванны невелики. Однако для этого метода характерен крупнокапельный перенос, вне зависимости от используемой проволоки. Готовое изделие нужно зачищать.

Она выполняется на низких сварочных токах, поэтому тепловложение в заготовку и размер ванны невелики. Однако для этого метода характерен крупнокапельный перенос, вне зависимости от используемой проволоки. Готовое изделие нужно зачищать.

Второй метод — импульсная сварка. Она тоже минимизирует тепловложение, поэтому заготовки не деформируются и коробятся. При этом расплавленный металл переносится мелкими каплями, что позволяет избежать зачистки.

ММА сварка

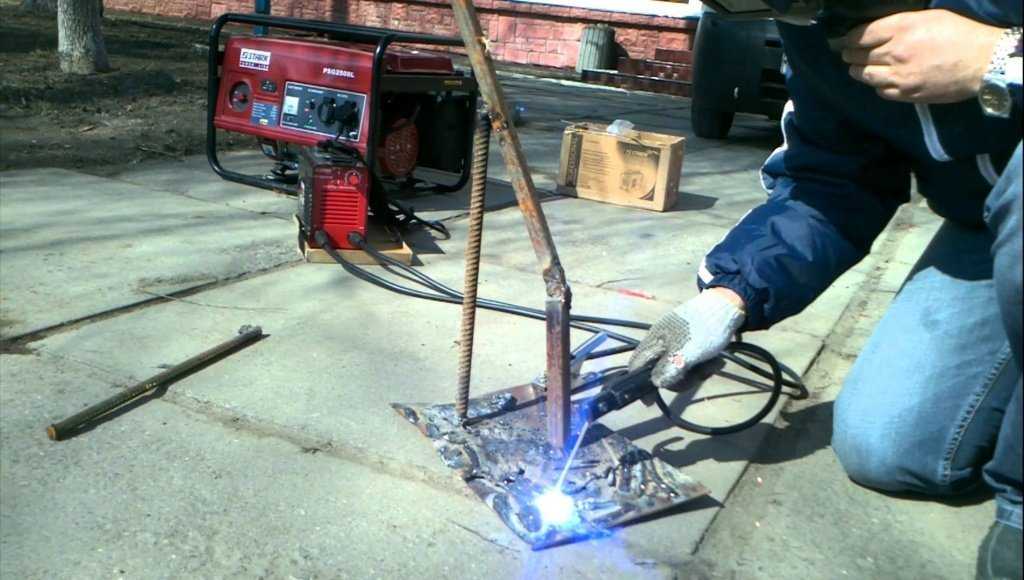

Сварку тонкого металла инвертором выполняют в условиях, когда переносить газовые баллоны, шланги, катушки проволоки тяжело и нерационально. Используют её и для разовых работ, когда невыгодно приобретать полуавтомат и не важна производительность. Нижняя граница для стали — 1-1,5 мм, но многое зависит от навыков.

Инверторы точно настраиваются, обеспечивают мягкую стабильную дугу на малых токах и умеренное тепловое вложение. Antistick и Arc Force помогают сваривать без залипания и прожигания детали. Для работы можно брать основные и рутиловые электроды, например УОНИИ, АНО-21, ОЗС-12, ОК 46. 00. У каждого типа есть свои нюансы — основные электроды отличаются крупнокапельным переносом, при сварке рутиловыми больше шлака.

00. У каждого типа есть свои нюансы — основные электроды отличаются крупнокапельным переносом, при сварке рутиловыми больше шлака.

Как подобрать подходящие электроды и проволоку

Сварку тонколистового металла ведут на малых токах и используют электроды или проволоку небольшого диаметра. Для выбора можно ориентироваться на таблицы.

Для TIG

|

Толщина заготовки, мм |

0,8 |

1 |

1,5-2 |

|---|---|---|---|

|

Диаметр электрода, мм |

1 |

1-1,6 |

1,6 |

|

Диаметр присадочного прутка, мм |

1-1,6 |

1,6 |

2 |

|

Сила тока, А |

10-20 |

40-60 |

80-100 |

Для MIG

|

Толщина стали, мм |

1 |

1,5 |

2 |

|---|---|---|---|

|

Диаметр прутка, мм |

0,6 |

0,8 |

0,8 |

|

Скорость подачи, м/мин |

7 |

6 |

6,8 |

|

Сила тока, А |

60 |

90 |

110 |

Для ММА

|

Толщина заготовки, мм |

0,5-0,8 |

1 |

1,5 |

2 |

2,5 |

|---|---|---|---|---|---|

|

Диаметр электрода, мм |

1 |

1,6-2 |

2 |

2-2,5 |

3 |

|

Сила тока, А |

10-20 |

30-35 |

35-45 |

50-65 |

65-100 |

Как настроить инвертор и полуавтомат

По сути, при сварке тонколистовых заготовок покрытым электродом можно выбирать любую полярность. Надо только учитывать нюансы.

Надо только учитывать нюансы.

Если работать на обратной полярности, при которой «минус» будет на массе, а «плюс» на электрододержателе, кромки металла будут нагреваться меньше. Если работать на прямой полярности, при которой на «минус» будет на электроде, то нужно немного уменьшить силу тока, так металл не будет перегреваться.

Подбирать режимы сварки — скорость ведения электрода, силу тока для ММА, напряжение или длину дуги, скорость подачи проволоки, индуктивность MIG лучше опытным путем. При это надо понимать, как влияет каждый параметр на сварной шов, и уметь их правильно регулировать.

Техника и практические рекомендации для сварки тонких деталей

Для того, чтобы получить требуемое качество и внешний вид шва при сварке тонкого металла нужно не только тренироваться, но и помнить несколько простых правил, о которых поговорим ниже.

Подготовка кромок

Кромки и поверхность металла рядом с зоной сварки хорошо зачищают от окислов, ржавчины, грязи, которые могут стать причиной дефектов шва. Заготовки небольшой толщины можно сваривать без разделки кромок — это справедливо и для ММА, и для MIG.

Заготовки небольшой толщины можно сваривать без разделки кромок — это справедливо и для ММА, и для MIG.

Поджиг

При сварке ММА дуга поджигается контактным способом постукиванием или чирканьем электродом по заготовке. Чтобы не оставлять следов, можно сделать это на черновой детали.

Техника сварки

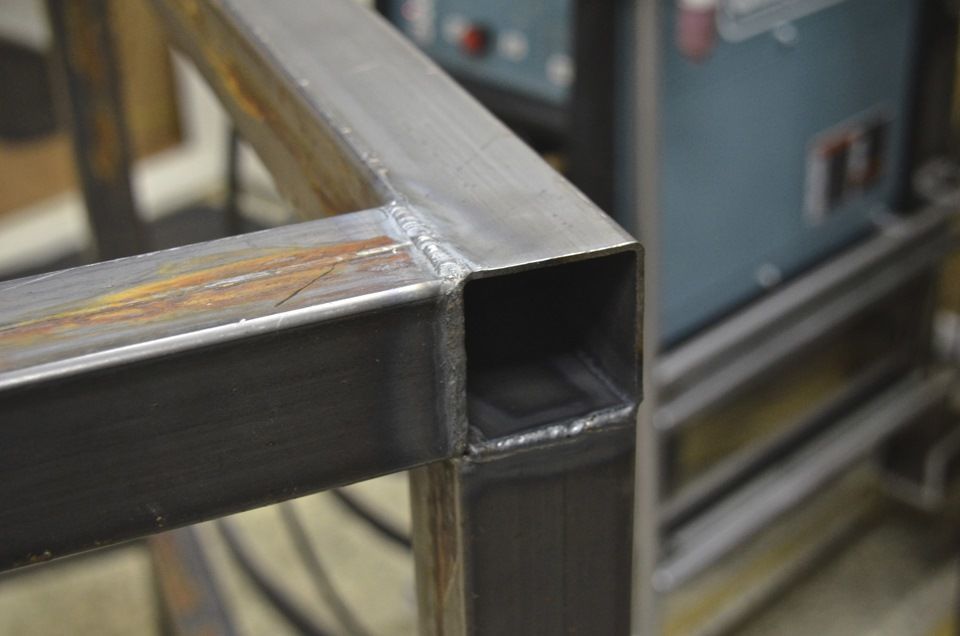

Для сварки можно применять различные способы: внахлест, встык с отрывом или прихватками, если приходиться работать в сложных положениях, и сплошным швом.

Угол наклона электрода или сварочной горелки — примерно 70-800, подбирают его опытным путем и с учетом положения сварки. Вести электрод и горелку можно разными способами. При сварке тонкостенных изделий чаще работают углом вперед. Это связано с тем, что при сварке углом назад тепловложение в сварочную ванну выше, а глубина проплавления больше. Электрод или горелку ведут углом назад, когда сваривают по вертикали сверху вниз.

При сварке сплошным швом электрод перемещают зигзагом или крутят «восьмерки», следя за сварочной ванной и не останавливаясь на одном месте. Это позволяет прогревать заготовку, но не перекаливать её, избегать прожогов металла и застывания шлака.

Это позволяет прогревать заготовку, но не перекаливать её, избегать прожогов металла и застывания шлака.

При MIG сварке нужно контролировать соотношение между напряжением и скоростью подачи прутка. При слишком высоком напряжении, но маленькой скорости много брызг, а на кромках могут появляться подрезы. При высокой скорости и напряжении повышается и тепловложение, что чревато прожигом тонкого металла. При слишком низком напряжении и большой скорости тепловыделение мало, а глубина проплавления недостаточна.

Отдельно нужно упомянуть индуктивность. При сварке тонких деталей нужно устанавливать низкие значения. Это уменьшает тепловложение, снижая риск прожигания, и увеличивает вязкость сварочной ванны.

После работы с готовой детали сбивают шлак и оценивают качество шва. При необходимости её зачищают от брызг, следов побежалости и аккуратно рихтуют при деформациях.

Сварка тонкого металла: секреты качественного сварного шва

Из этого материала вы узнаете:

- Нюансы сварки тонкого металла инвертором

- Основные и вспомогательные материалы для сварки тонкого металла

- Выбор электродов и настройка режимов сварки

- Технология сварки тонкого листового металла

- Приемы сварки тонкостенных конструкций

- Секреты сварки тонких листов металлов

- Сварка оцинкованной стали

- Особенности сварки тонколистового алюминия

- Техника безопасности и проблемы, возникающие при сварке

Сварка тонкого металла может стать настоящей проблемой даже для опытного сварщика. Существует множество нюансов относительно выбора режима работы оборудования, инструментов и материалов. Специалист должен работать быстро и точно. Ошибки часто приводят к прожиганию металла или деформации изделия.

Существует множество нюансов относительно выбора режима работы оборудования, инструментов и материалов. Специалист должен работать быстро и точно. Ошибки часто приводят к прожиганию металла или деформации изделия.

Чаще всего необходимость соединить тонкие листы металла возникает при кузовном ремонте автомобиля. Но бояться этого вида работ не нужно, советы более опытных сварщиков и немного практики обязательно приведут к успеху. Подробнее об особенностях сварки тонкого металла читайте в нашем материале.

Нюансы сварки тонкого металла инвертором

Сварка тонкого металла – это процесс, который способен вызвать трудности даже у сварщиков с большим опытом работы. Знания новичков в этой области недостаточны. Все дело в том, что здесь есть нюансы, из-за которых сложно подобрать соответствующий режим и электрод.

Самый простой способ сварки тонкого металла заключается в использовании полуавтомата.

Самая главная проблема, с которой сталкивается специалист, – это запрет на сильный нагрев изделия. В противном случае металл может прогореть, на его поверхности появятся отверстия.

В противном случае металл может прогореть, на его поверхности появятся отверстия.

При сварке тонкого металла электродом нельзя торопиться, его важно вести в одном направлении, строго вдоль шва. Отклонения от траектории недопустимы.

Вторая сложность заключается в том, что работать следует с использованием малого тока, следовательно, дуга должна быть короткой. Если отрыв электрода будет незначительным, велика вероятность, что дуга просто погаснет. Чтобы правильно разжечь ее, необходимо использовать аппарат для сварки тонкого металла с высокой вольт-амперной характеристикой.

VT-metall предлагает услуги:

Для сварки встык кромки металла необходимо тщательно обработать и зачистить. Если материал загрязнен или имеет на поверхности ржавчину, с его обработкой возникнут сложности.

Для сварки тонкого металла встык листы следует размещать максимально близко друг к другу, зазора быть не должно. Поэтому детали закрепляют скобами, особыми приспособлениями для прижимания и т. д.

д.

Основные и вспомогательные материалы для сварки тонкого металла

Под основными материалами следует понимать присадочные металлы, такие как электроды или проволоки. Чем ближе их состав к строению металла, тем лучше. Когда говорится о сварке тонкого металла проволокой, подразумевается наличие специального покрытия или защитного газа.

Отмечается, что если сварка осуществляется полуавтоматом, то без использования газа ее качество будет значительно ниже.

Электродную проволоку делят на два вида:

- Обычная. Для ее производства используется определенный вид металла, при этом в состав входят дополнительные элементы, которые служат для улучшения качества материала. Так как у проволоки нет флюсовой поверхности, необходимо защитить область сварки, для этого применяют защитный газ. Плюсы – невысокая стоимость и возможность соединения тонких деталей. Но есть и недостатки: свойства газа зависят от климатических условий.

- Порошковая.

Эта проволока, в отличие от обычной, имеет порошковый флюс. Под воздействием высокой температуры он расплавляется. Поэтому в данном случае нет смысла использовать защитный газ. Недостатком порошковой проволоки является ее высокая стоимость и большая вероятность появления трещин.

Эта проволока, в отличие от обычной, имеет порошковый флюс. Под воздействием высокой температуры он расплавляется. Поэтому в данном случае нет смысла использовать защитный газ. Недостатком порошковой проволоки является ее высокая стоимость и большая вероятность появления трещин.

Стоит обратить внимание на дополнительные материалы: газ и флюс. Первый используется для защиты и подогрева, второй – для улучшения качества свариваемости. Необходимость их использования напрямую зависит от того, каким образом будет выполняться сварка тонкого металла полуавтоматом: порошковой или обычной проволокой.

Дополнительные материалы не всегда приходится применять. К примеру, флюс используется, когда необходимо сварить сложные элементы, к которым относятся тугоплавкие металлы.

Выбор электродов и настройка режимов сварки

Для того чтобы выполнить сварку тонкого металла, толщина которого не превышает трех миллиметров, следует использовать марки с рутиловой обмазкой. Они необходимы для уменьшения темпа плавления сердечника. В процессе на концах электродов с тугоплавким покрытием появляется козырек, который препятствует очередному разжиганию дуги.

В процессе на концах электродов с тугоплавким покрытием появляется козырек, который препятствует очередному разжиганию дуги.

Отметим, что материал сердечника должен быть идентичным рабочему металлу или максимально приближенным по составу.

Для работы используется оборудование с переменным или постоянным током. Предпочтение следует отдавать универсальным электродам, которые перед началом сварки нагревают до температуры +170 °С. Благодаря прогреву зажигание и удержание дуги происходит значительно легче.

Для того чтобы определиться с параметрами электрода и силы тока, необходимо опираться на толщину металла. Ниже приведена таблица соответствия:

|

Толщина заготовки (мм) |

Ток |

Диаметр электрода (мм) |

|

0,5 |

10 |

1 |

|

1 |

25–35 |

1,6 |

|

1,5 |

45–55 |

2 |

|

2 |

65 |

2 |

|

2,5 |

75 |

3 |

Если у техники есть настройка начального напряжения, то в самом начале работы необходимо выставить его величину на 20 % ниже стандартной.

Так, в процессе сварки тонкого металла специалисту необходимо использовать малый ток, начинать работу следует с величины 10 А.

Если техника имеет минимальное значение тока, превышающее указанную величину, то для подключения используется стальная пружина или балластное устройство. Они предназначены для снижения тока до необходимого значения.

Если аппарат имеет импульсный режим, то у сварщика появляется возможность выполнять сварку металла, толщина которого меньше 0,5 мм.

Технология сварки тонкого листового металла

Технологический процесс сварки тонкого металла мало чем отличается от классической сварки.

Работа проводится в три этапа. Различия процессов кроются лишь в некоторых тонкостях, благодаря которым возникает возможность наиболее качественного выполнения.

Подготовка

Изначально специалист выполняет очищение поверхности металла от любых загрязнений. К очистке места, в котором будет крепиться аппарат, следует подойти с максимальной ответственностью.

К очистке места, в котором будет крепиться аппарат, следует подойти с максимальной ответственностью.

Если говорить об оцинкованном металле, то его очистку от защитного покрытия можно выполнить с использованием болгарки. Сварка прямо по нему тоже является допустимой, так как слой цинка выгорит во время работы.

Сварка

Процесс сварки тонкого металла происходит согласно следующему алгоритму. Электрод, который располагается на конце, очищается от обмазки. За счет этого дуга будет зажигаться значительно быстрее.

Чтобы в процессе работы не возникло деформации, по длине будущего шва необходимо выполнить точечные прихватки, сделав краткосрочный поджог и приварив края металла.

Для того чтобы зажечь дугу, сварщик прибегает к одному из следующих способов: он либо постукивает кончиком электрода по материалу, либо чиркает по нему. Оптимальная длина дуги может колебаться в диапазоне от 2 до 3 мм.

Важно: расстояние между электродом и металлом не должно превышать диаметра расходного материала.

Затем необходимо создать ванну из расплавленного металла и приступить к формированию шва. Конфигурация получившейся ванны должна напоминать овал. Если это условие соблюдается, значит, шов выполнен качественно.

Если электрод будет упираться в поверхность материала, он может прилипнуть к нему. Чтобы начинающий мастер не допустил такой ошибки, ему рекомендуется использовать аппарат, имеющий дополнительные функции антиприлипания и форсирования дуги.

Работа оборудования строится так, что когда электрод приближается к металлу ближе, чем нужно, происходит автоматическое сбрасывание напряжения. Так, вероятность того, что произойдет замыкание, а электрод прилипнет к поверхности, равна нулю.

Ведение шва происходит под углом, примерно равному 60°. Считается наиболее предпочтительным расположение, близкое к прямому углу. Важно, что при этом должен сохраняться обзор сварочный ванны и, конечно, самого сварного шва.

Если получившийся угол слишком острый, можно сделать вывод, что шов всплывает на поверхность и не выполняет своей задачи.

Ведение электрода происходит так: слева направо, на себя. Если выбрано вертикальное соединение, то его необходимо выполнять сверху вниз. В процессе следует выполнять зигзагообразные движения, которые сварщики называют елочкой.

Специалисту следует придавать значение и скорости выполнения сварки. Важно в процессе работы держать одинаковый темп.

По окончании необходимо сбить весь шлак с поверхности, убедиться, что непроваренные и прожженные участки на соединении отсутствуют.

Приемы сварки тонкостенных конструкций

Во избежание отрицательных результатов работы сварщику необходимо умело использовать различные методики.

- Внахлест. Если конструкция предоставляет такую возможность, то листы металла можно устанавливать друг на друге, внахлест. При работе следует быть особенно внимательным, чтобы не прожечь нижний элемент конструкции.

- Точечное соединение. При точечной сварке тонкого металла шов создается с использованием точечных прихваток.

Здесь необходимо поджечь дугу, приварить металл, погасить дугу. Это действие повторяется на протяжении всего шва, один шаг должен равняться трем диаметрам электрода.

Здесь необходимо поджечь дугу, приварить металл, погасить дугу. Это действие повторяется на протяжении всего шва, один шаг должен равняться трем диаметрам электрода. - По электроду. Если велика вероятность, что в ходе работы металл будет прожжен, рекомендуется очистить один электрод от обмазки, а затем расположить его по направлению будущего шва. Во время сварки эти места следует проварить особенно хорошо. Если в материале есть прожоги, их можно заварить, используя этот же метод.

Еще одна действующая методика – установка обратной полярности. В этом случае кабель держателя будет установлен на плюс, а масса, соответственно, на минус. Обратная полярность снижает количество тепла на кончике электрода, что помогает избежать прожогов.

Когда требуется выполнять сварку крупного материала из тонкого металла, разжигание дуги выполняется на заготовке с толстыми стенками, затем происходит перенос шва на стык.

Секреты сварки тонких листов металлов

Бывает, что появляется необходимость сварить листы металла под углом. Тогда предпочтительнее выбрать методику отбортовки. Согласно этому способу края листа отгибаются на необходимый угол, выполняется крепеж поперечными швами, расстояние между которыми имеет диапазон от 5 до 10 см.

Тогда предпочтительнее выбрать методику отбортовки. Согласно этому способу края листа отгибаются на необходимый угол, выполняется крепеж поперечными швами, расстояние между которыми имеет диапазон от 5 до 10 см.

Далее сварка происходит в обычном режиме непрерывным вертикальным швом.

Зачастую во время беспрерывной контактной сварки тонкого металла образуются прожоги. Чтобы избежать этого, рекомендуется делать кратковременные отрывы электрода – буквально на несколько мгновений, после чего электрод снова опускается на рабочую поверхность.

Таким образом, металл за время отрыва дуги успевает остыть. Важно: время отрыва должно быть минимальным, чтобы рабочая поверхность не остывала слишком сильно.

Сварка тонкого металла встык – процесс не из легких. Сделать это внахлест гораздо проще, так как вероятность перегрева материала минимальна.

Когда выполняется сварка тонкого металла методом встык, не будет лишним проложить между металлическими листами проволоку толщиной от 2 до 4 мм таким образом, чтобы с лицевой стороны она равнялась с верхней частью рабочей поверхности, а с изнаночной стороны необходимо обеспечить выступ примерно на половину ее диаметра.

Во время работы вести дугу следует по ней, так как проволока не берет на себя термическую нагрузку, поэтому в сварке материала примут участие периферийные токи. В таком случае шов будет ровный.

Также можно под место стыка положить медные пластины. Преимущество этого метода объясняется высокой теплопроводностью, которая превышает теплопроводность стали более чем в 7 раз. Она также забирает часть тепла на себя, не давая металлу перегреться. У сварщиков такой способ называется «с теплоотводящими подкладками».

Сварка оцинкованной стали

Оцинкованная сталь – это тонкий листовой металл, который снаружи покрывается цинком. Если материал подвергается сварке, то его кромки придется полностью очистить от верхнего покрытия. Снятие цинка выполняется либо шлифовочной машинкой, либо вручную (наждачкой или металлической щеткой).

Удаление цинка производится еще и другим способом: материал можно выжечь сваркой. Для этого необходимо два раза пройти электродом по шву, тогда цинк испарится. Отметим, что пары цинка могут нанести серьезный вред здоровью, поэтому выжигать его лучше или на улице, или под вытяжкой.

Отметим, что пары цинка могут нанести серьезный вред здоровью, поэтому выжигать его лучше или на улице, или под вытяжкой.

Рекомендуем статьи

- Гибка листового металла: способы выполнения и необходимые расчеты

- Оптоволоконный лазер: идеальная технология для металлообработки

- Фрезерование металла: основные методы, типы фрез

К сварке можно приступать, лишь когда цинк будет полностью удален. Чтобы выполнить сварку качественно, необходимо выполнить два прохода, задействовав различные электроды. Колебания при этом должны быть небольшими.

Особенности сварки тонколистового алюминия

Алюминий – металл, к которому при сварке необходимо иметь особенный подход, так как его поверхность имеет тонкую оксидную пленку. Покрытие предназначено для защиты от окислительных процессов.

Отметим, что температура плавления здесь практически в три раза выше, чем у обычного металла, поэтому важную роль играет грамотная настройка полуавтомата.

Приведем примеры особенностей сварки тонкого алюминия:

- Для работы необходимо использовать ток обратной полярности, чтобы сварка проходила постепенно.

- Многие специалисты убеждены, что для начала необходимо выполнить удаление оксидной пленки, тогда работа будет протекать легче.

- Так как температура плавления ниже обычной, а материал является текучим, есть смысл воспользоваться специальными подложками.

- Аргон – газ, который идеально подойдет для защиты.

Техника безопасности и проблемы, возникающие при сварке

Сварка тонкого металла не позиционируется как наиболее опасный вид сварочных работ. Здесь так же, как и при других видах сварки, существует своя техника безопасности и нормативы по электробезопасности, которые необходимо выполнять безоговорочно.

Тонкие материалы сильнее разбрызгиваются, нежели те, что имеют большую толщину, поэтому ношение спецодежды является обязательным условием.

Напомним, что СИЗ должны тщательно защищать органы зрения и дыхательной системы.

Использование газовых баллонов с вышедшим сроком поверки строго запрещено.

Чаще всего в процессе сварки тонкого металла могут возникнуть следующие проблемы:

- Прожигание заготовки обычно вызвано неправильно выбранной силой тока.

- Прилипание электрода возникает, если сила тока слишком мала или расходник подносится к материалу слишком близко.

- Непроваренный шов. Такую ошибку чаще всего допускают начинающие мастера, которые бояться прожечь металл, поэтому проявляют чрезмерную осторожность.

- Деформация материала зачастую возникает по причине воздействия слишком высокой температурной нагрузки.

В этой статье мы рассказали вам о нюансах сварки тонкого металла. Надеемся, что приведенный материал будет полезен и желаем успехов в работе.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

руководство для начинающих и профессионалов

Из этого материала вы узнаете:

- Сложности сварки тонкого металла

- Преимущества и недостатки сварки тонкого металла инвертором

- Выбор полярности для сварки тонкого металла

- Настройка оборудования перед сваркой металла

- Руководство для начинающих по сварке тонкого металла инвертором

- Техника сварки тонкого металла

- Правильная сварка тонкого металла: практические советы

- Сварка тонкого металла полуавтоматом

Соединять тонкостенные изделия – задача настолько сложная, что лишь единицы справляются с ней. Остальные вынуждены сталкиваться с прожиганием конструкции и поиском решений, как варить тонкий металл правильно. Но все становится проще, если знаешь, какие технологии применять и какие настройки оборудования выставлять.

Остальные вынуждены сталкиваться с прожиганием конструкции и поиском решений, как варить тонкий металл правильно. Но все становится проще, если знаешь, какие технологии применять и какие настройки оборудования выставлять.

Наша статья – ваш гид в этом процессе. Вы узнаете, как выбирается полярность для сварки, как правильно подготовить оборудование и инструменты, а также мы поделимся тонкостями технического исполнения данной процедуры. С таким подробным руководством в арсенале вы сможете забыть про неприятные дырки в изделиях, которые получались из-за недостатка знаний, и начать качественно варить тонкий металл!

Сложности сварки тонкого металла

Даже опытные сварщики иногда задаются вопросом о том, как варить тонкий металл. Начинающим мастерам эта задача дается еще труднее. Дело в том, что при данном процессе действуют совсем иные правила, чем во время обработки толстостенных изделий. Иными словами, существует немало нюансов и сложностей, вызывающих проблемы при выборе режимов и электродов. Проще всего соединять заготовки из металла небольшой толщины при помощи сварочных полуавтоматов, однако в домашних условиях чаще используют инверторные аппараты. Поэтому далее будем говорить именно о том, как варить тонкий металл инвертором.

Проще всего соединять заготовки из металла небольшой толщины при помощи сварочных полуавтоматов, однако в домашних условиях чаще используют инверторные аппараты. Поэтому далее будем говорить именно о том, как варить тонкий металл инвертором.

Самая главная сложность связана с тем, что металл нельзя сильно нагревать, ведь изделие быстро прогорает с образованием дыр. Потому чем быстрее ведется сварка, тем лучше, при этом электрод необходимо вести строго по линии шва.

Работы ведутся на малых токах с использованием короткой дуги, ведь даже при небольшом отрыве она гаснет. Нередко появляются трудности с розжигом дуги, потому важно варить аппаратами, обеспечивающими напряжение холостого хода более 70 В, то есть с хорошей вольт-амперной характеристикой. Не менее важна плавная регулировка сварного тока, а именно от 10 А.

VT-metall предлагает услуги:

Сильный нагрев металла приводит к искривлению тонких листов, из-за чего те принимают волнообразную форму. В дальнейшем исправить этот дефект бывает очень сложно, поэтому лучше сразу постараться не перегревать заготовку. Либо можно отвести тепло – о методе использования теплоотводящих прокладок будет говориться дальше.

Либо можно отвести тепло – о методе использования теплоотводящих прокладок будет говориться дальше.

Обязательным этапом, предшествующим соединению встык кромок тонких листов металла, является их тщательная обработка и зачистка. Дело в том, что грязь и ржавчина вызывают дополнительные трудности при сварке, поэтому лучше не пожалеть времени и заняться выравниванием.

Так как вы собираетесь варить тонкий металл, важно разместить листы очень близко друг к другу, чтобы не оставалось зазора. Далее нужно зафиксировать их положение при помощи струбцин, прижимов и прочих доступных приспособлений. После чего необходимо прихватить элементы будущей конструкции швами-прихватками, делая их на расстоянии 7–10 см друг от друга. Таким образом удастся избежать смещения заготовок и минимизировать шансы их изгиба в процессе работы.

Преимущества и недостатки сварки тонкого металла инвертором

Использование современной сварочной техники позволяет добиться высокого качества соединений и меньше задумываться о том, как варить тонкий металл. Наличие у сварщика большого опыта становится гарантией того, что материал нормально прогрет, на нем отсутствуют прожоги и температурная деформация. Это связано с тем, что при использовании постоянного тока мастер может установить минимальную мощность. Таким образом снижается вероятность прогорания металла, и подобную ошибку могут совершить лишь недостаточно опытные специалисты.

Наличие у сварщика большого опыта становится гарантией того, что материал нормально прогрет, на нем отсутствуют прожоги и температурная деформация. Это связано с тем, что при использовании постоянного тока мастер может установить минимальную мощность. Таким образом снижается вероятность прогорания металла, и подобную ошибку могут совершить лишь недостаточно опытные специалисты.

Аппарат защищен от сбоев в работе, поскольку управляется микропроцессором, обеспечивая необходимый ток. Правда, при низкой температуре инвертор не может обеспечить стабильность во время сварки – эта проблема актуальна даже для оборудования от известных брендов.

Выбор полярности для сварки тонкого металла

Говоря о том, как варить тонкий металл, нужно понимать, что сварочная техника инверторного типа имеет два вида полярности:

- прямой, при котором держак подключен к минусовой клемме, а масса – к плюсовой;

- обратный, предполагающий, что держак соединен с плюсовой клеммой, а масса – с минусовой.

Нагрев обеспечивается за счет плюсовой клеммы, поэтому подсоединенный к ней элемент нагревается сильнее. Данную особенность необходимо использовать при сварке аппаратом постоянного тока.

При помощи прямой полярности достигается проплавление заготовки на большую глубину, поскольку при ней, в первую очередь, нагревается металл изделия, а не электрод. Этот подход позволяет резать материал и соединять элементы толстостенных конструкций.

При обратной полярности изделие прогревается меньше, а температура концентрируется на электроде. Подобное распределение приводит к таким последствиям:

- металл имеет меньшую температуру, снижается вероятность его прожигания;

- происходит быстрое плавление электрода, лучше формируется шов.

Настройка оборудования перед сваркой металла

Так как нам важно качественно варить тонкий металл электродом, то в первую очередь необходимо грамотно выбрать соотношение параметров работы аппарата, инструмента и толщины заготовки. При этом важно придерживаться таких закономерностей:

При этом важно придерживаться таких закономерностей:

| Слой материала, мм | 0,5 | 1 | 1,5 | 2 | 2,5 |

| Диаметр электрода, мм | 1 | 1,6–2 | 2 | 2–2,5 | 3 |

| Сила тока, ампер | 10–20 | 32–35 | 45–55 | 60–70 | 75–80 |

Говоря о том, каким током варить тонкий металл, нужно понимать, что инвертор позволяет работать с двумя видами тока:

- постоянным;

- переменным.

При использовании постоянного тока цепь подключают способом обратной полярности, то есть «минус» подсоединяют к заготовке, а «плюс» – к держателю. В результате нагрев смещается с изделия на инструмент, защищая основной материал от прогорания, деформации, наплывов.

Сварка тонкого металла переменным током связана с осуществлением работ при высокой частоте и более низком показателе силы тока, в сравнении с обработкой толстых листов. Необходимо снизить стартовые показатели тока на20–30 % и более. Бывалые мастера разжигают электрод на болванке, расположенной встык к заготовке, и сразу переносят его к месту основного соединения.

Необходимо снизить стартовые показатели тока на20–30 % и более. Бывалые мастера разжигают электрод на болванке, расположенной встык к заготовке, и сразу переносят его к месту основного соединения.

Руководство для начинающих по сварке тонкого металла инвертором

Сварка изделий из тонкого металла инвертором всегда должна производиться за кратчайшее время. Мастер проводит электрод по прямой всего раз, избегая остановок. При этом устанавливается минимальная сила тока.

Но прежде чем приступить к сварке, необходимо подготовить поверхность металлических элементов:

- Оценить изначальную геометрию и принять меры, позволяющие сохранить ее в процессе работы, если это требуется. А именно: снизить нагрев, использовать зажимы.

- Удалить с краев заготовок ржавчину, грязь, краску и другие загрязнения.

- Закрепить либо установить в требуемом положении элементы будущей конструкции, учитывая технологию.

Зафиксированные заготовки скрепляют друг с другом при помощи предварительных точечных прихватов. Последние выполняются с шагом в 5–10 см, они защищают от множества ошибок, таких как прожиг, наплывы, деформация.

Последние выполняются с шагом в 5–10 см, они защищают от множества ошибок, таких как прожиг, наплывы, деформация.

Обеспечивающая постоянный ток сварочная техника позволяет работать с обратной полярностью. В таком случае к «плюсу» подключают кабель с держателем электрода, а к «минусу» – металлические заготовки. В итоге электрод нагревается сильнее, чем само изделие.

Так как вы хотите научиться варить тонкий металл, нужно выбирать самые тонкие электроды, то есть в пределах 1,5-2 мм. Для получения действительно качественного шва даже при малых токах необходимо, чтобы электроды имели высокий коэффициент расплавления. Для электродов размером 1,5 мм требуется ток 30–45 ампер, для 2 мм этот показатель устанавливается на уровне 40–60 ампер. Можно выставить и более низкую силу тока, но тут важно справиться с настолько трудной задачей.

Добиться меньшего нагрева металла позволяет еще одна хитрость: заготовки располагают вертикально или под наклоном. Сварку осуществляют сверху вниз, не меняя направление движения кончика электрода. Работают углом вперед величиной 30–40°, за счет чего обеспечивается минимальный прогрев материала, что всегда очень важно при сварке тонких металлов.

Работают углом вперед величиной 30–40°, за счет чего обеспечивается минимальный прогрев материала, что всегда очень важно при сварке тонких металлов.

Чтобы работать с изделиями небольшой толщины, лучше приобрести качественные импортные электроды – так вы защитите себя от целого ряда трудностей.

Рекомендуем статьи

- Как варить инверторной сваркой: инструкция для новичков и не только

- Изготовление сварочного оборудования: необходимые характеристики и лучшие производители

- Аргоновая сварка труб: особенности технологии

К сварке приступают с прихватки, электрод ведут вперед, избегая колебательных движений. Нужно постараться останавливаться как можно реже, пока вы варите тонкий металл. Когда пауза в работе неизбежна, допустим, для установки нового электрода, то дугу зажигают на сварочном шве. Чтобы избежать прожога, сначала удалите шлак и переходите с соединения на кромки. В итоге вы сформируете качественный шов с дополнительной жесткостью за счет отбортовки.

Техника сварки тонкого металла

Одной из составляющих ответа на вопрос о том, как варить тонкий металл, является грамотный подвод краев пластин друг к другу. При соединении встык нередко остаются прожоги, поэтому подобный подход может использоваться лишь мастерами с большим опытом. По возможности рекомендуется расположить заготовки внахлест, чтобы обеспечить основание для наплавляемого металла и избежать его прожигания. Тогда электрод направляют на нижнюю пластину, чтобы не допустить подрезов верхнего элемента.

Сварка встык не предполагает разделки кромок, как и обеспечения зазора. Наоборот, сварщик как можно более плотно сводит кромки заготовок и делает прихватки. При этом работа сильно упрощается благодаря низкой силе тока и тонким электродам. После чего для соединения элементов используют один из таких методов:

- Выставляют малый ток и быстро ведут шов, не отклоняясь от линии соединения.

- Немного увеличивают силу тока, но шов накладывают прерывистой дугой.

В этом случае металл успевает остыть, прежде чем на него ляжет новая порция присадки.

В этом случае металл успевает остыть, прежде чем на него ляжет новая порция присадки. - Варят указанными способами, но применяют при этом специальную подложку – она поддерживает разогретый участок, не давая ему провалиться. Лучше всего с этой целью использовать графитовую подкладку, иначе изделие может частично привариться к металлическому столу.

- Накладывают швы в шахматном порядке либо небольшими участками длиной по 100 мм, чтобы не допустить сильной деформации заготовок за счет нагрева шва по всей длине. Если выбран подход со сваркой участками, второй шов заканчивают на месте начала первого.

Так как варить тонкий металл нужно короткой дугой, соединение формируется быстро и без перегрева металла. При увеличении дуги не происходит визуального прожигания пластины, однако оказывается невозможно формирование сварочного валика. По правилам, электрод держат на себя под углом 45° либо мастер может располагать его под наклоном в сторону. Сварка под углом в 90° чревата появлением отверстий в металле.

Правильная сварка тонкого металла: практические советы

1. Тонкий металл требует использования тонких электродов.

Речь идет об электродах толщиной 1,6–2 мм, применение которых сопровождается понижением сварочного тока. Дело в том, что более толстые электроды в сочетании с малым током гасят дугу. Если же для электрода диаметром 3 мм устанавливается необходимая сила тока, тонкий металл начинает гореть.

2. Выбирайте пониженный ток.

Это необходимо, чтобы не допустить прогорания тонкого металлического изделия. Обычно придерживаются таких норм:

- толщина металла 1-2 мм предполагает использование электрода диаметром 1,6 мм и тока 25–50 ампер;

- металл толщиной 2-3 мм варят электродом диаметром 2 мм и с силой тока 40–80 ампер;

- при толщине изделия 3-4 мм используют электрод диаметром 3 мм и ток 80–160 ампер.

3. Сохраняйте короткую дугу.

На длинной дуге в тонком металле образуются отверстия. Говоря о том, как варить тонкий металл, нужно понимать, что длинная дуга появляется, как только электрод слишком сильно поднимается над свариваемой поверхностью. Чтобы избежать прогорания тонкостенных конструкций, важно обеспечить стабильную короткую дугу: чем она короче, тем меньше вероятность подобных дефектов.

Говоря о том, как варить тонкий металл, нужно понимать, что длинная дуга появляется, как только электрод слишком сильно поднимается над свариваемой поверхностью. Чтобы избежать прогорания тонкостенных конструкций, важно обеспечить стабильную короткую дугу: чем она короче, тем меньше вероятность подобных дефектов.

Если вы будете точно следовать указанным советам, вы не допустите прожигания тонкого металла во время сварки.

Сварка тонкого металла полуавтоматом

Для соединения изделий из тонкого металла, помимо инверторов, сегодня активно используется сварка полуавтоматом. Второй подход наиболее актуален при работе с корпусами автомобилей.

В этом случае не требуется менять электрод, поскольку оборудование обеспечивает непрерывную подачу проволоки. В итоге работа занимает гораздо меньше времени, что важно при осуществлении крупных проектов. Так как отсутствует сгораемая часть электрода, проще отслеживать расстояние от изделия до грелки.

Все перечисленные особенности приводят к тому, что неопытным сварщикам легче понять, как варить тонкий металл именно полуавтоматом. Кроме того, здесь может использоваться проволока толщиной 0,8 мм, поэтому у специалиста появляется возможность обрабатывать еще более тонкие листы стали. Однако для домашних условий инверторный способ остается наиболее востребованным из-за доступности оборудования.

Кроме того, здесь может использоваться проволока толщиной 0,8 мм, поэтому у специалиста появляется возможность обрабатывать еще более тонкие листы стали. Однако для домашних условий инверторный способ остается наиболее востребованным из-за доступности оборудования.

Итак, теперь вы знаете больше о том, как варить тонкий металл. Пусть приведенные выше рекомендации облегчат вам работу и принесут пользу!

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сварка инвертором (полуавтоматом) тонкого металла:технология

Сварка инвертором тонкого металла считается достаточно сложным процессом за счет того, что здесь намного больше вероятность прожечь заготовку, чем при работе с толстым металлом. По этой причине, требуется делать все предельно аккуратно и быстро, при этом сохраняя параметры качества. Использование инвертора полуавтомата облегчает этот процесс, так как здесь можно установить нужную скорость подачи присадочного материала, что снизит вероятность прожига. Технология проведения данного процесса должна согласоваться с ГОСТ 9467-75.

По этой причине, требуется делать все предельно аккуратно и быстро, при этом сохраняя параметры качества. Использование инвертора полуавтомата облегчает этот процесс, так как здесь можно установить нужную скорость подачи присадочного материала, что снизит вероятность прожига. Технология проведения данного процесса должна согласоваться с ГОСТ 9467-75.

Сварка тонкого металла инвертором

Сварка тонкостенного металла грозит также появлением деформаций от сильного воздействия температуры. Когда в ванне расплавленный металл сильно превышает температуру окружающей его области, то деталь может выгибаться. Помимо этого, применяются другие виды и способы сварки металла, которые могут помочь нейтрализовать негативные эффекты. Тем не менее, здесь есть не только недостатки, но и преимущества.

Преимущества

- Процесс сваривания занимает относительно немного времени;

- Использование полуавтоматического инвертора заметно упрощает данный процесс;

- Не требуется длительная подготовка металла под сварку, так как для тонких листов не нужна обработка краев и прочие процедуры;

- Гибка и сверление отверстий здесь проводится намного проще;

- Процесс выходит более экономичным.

Недостатки

- Для работы уже требуется мастер с опытом в таких делах;

- Увеличивается количество брака;

- Необходимо тщательно подбирать режимы сваривания, чтобы достичь качественного результата;

- Нужно использовать оборудование только с тонкой регулировкой параметров;

- Требуется использовать дополнительные крепежи, чтобы надежно зафиксировать тонкие детали, которые могут перемещаться в пространстве во время процесса;

- Требуется тщательнее подбирать защитное покрытие электродов и газ, в зависимости от того, какие виды и способы сварки металла используются.

Способы варки тонкого металла

Сварка инвертором тонкого металла проволокой применяется при использовании среды защитного газа. Зачастую им выступает аргон, но для того, чтобы удешевить обработку, применяют также и ацетилен.

Выбор газовой среды для сварки полуавтоматом

Проволока подбирается тонкая, чтобы могла быстрее расплавиться и не пропалить заготовку.

Выбор диаметра проволоки для сварки тонкого металла инвертором

Также может использоваться исключительно газовая сварка, которая для особо тонких листов оказывается наиболее предпочтительной, так как она постепенно повышает температуру и скорость сваривания при этом составляет, примерно, в три раза меньше, чем в ручной дуговой. Также используется обыкновенная электродуговая ручная . Она приводит к появлению большой вероятности деформации и трещин, если неправильно подобрать режим и инструменты, и при любом неверном движении можно сделать дыру вместо шва. Но это наиболее дешевый и простой способ соединения, тем более, что всегда можно подобрать тонкий электрод.

Выбор способа

Если исходить из экономических соображений, то сварка тонкого металла полуавтоматом лучше всего производится с помощью электродов с покрытием. Как правило, здесь используются электроды толщиной в 1 мм, материал которых совпадает с материалом заготовки, а также имеется соответствующая обмотка. Для сложных случаев и особо тонких деталей лучше использовать сварку газом, особенно, когда нужно совершать вертикальные и потолочные швы. Сварка листового металла полуавтоматом с использованием защитного газа хоть и обходится дороже других методов, но является самой надежной. Ее применяют при сборке ответственных металлоконструкций и в прочих ситуациях. На производстве, где происходит жесткий контроль качества, используют преимущественно такой способ.

Для сложных случаев и особо тонких деталей лучше использовать сварку газом, особенно, когда нужно совершать вертикальные и потолочные швы. Сварка листового металла полуавтоматом с использованием защитного газа хоть и обходится дороже других методов, но является самой надежной. Ее применяют при сборке ответственных металлоконструкций и в прочих ситуациях. На производстве, где происходит жесткий контроль качества, используют преимущественно такой способ.

Основные требования

В первую очередь, размер диаметра электрода или присадочной проволоки не должен превышать толщину листа, с которым производится сваривание. Следует четко выбирать силу тока, так как небольшое отклонение приводит к браку. Сам присадочный материал, а также его покрытие должно быть предназначено для длительного периода плавления. Инвертор должен работать на постоянном токе. Инвертор должен обладать лучшими вольтамперными характеристиками и обладать широкой регулировкой параметров на низких токах. Перед тем как варить тонкий металл инверторной сваркой, следует обезжирить поверхность деталей и очистить их. Во время очистки не стоит снимать слишком толстый слой металла, чтобы не ухудшить условия сваривания.

Во время очистки не стоит снимать слишком толстый слой металла, чтобы не ухудшить условия сваривания.

Основные и вспомогательные материалы

К основным материалам относятся присадочные металлы. Это может быть электрод или сварочная проволока. Желательно, чтобы их состав был максимально схожим с металлом заготовок. Для тонких листов нужно наличие покрытия или защитного газа, так как сварка тонкого металла полуавтоматом без газа является менее качественной.

В качестве дополнительных материалов выступают газ для защиты и подогрева, желательно брать один и тот же, и флюс для улучшения свариваемости. Использование данных материалов уже зависит от технологии, которую требует конкретный вид металла, вне зависимости от его толщины. Таким образом, они не всегда применяются и каждый раз могут быть различными. В особенности это касается флюса, который нужен преимущественно для сложно свариваемых и тугоплавких металлов.

В особенности это касается флюса, который нужен преимущественно для сложно свариваемых и тугоплавких металлов.

Использование газа

Сварка металла толщиной 2 мм зачастую происходит при помощи использования газа. Он может выполнять несколько функций. Первой из них является подогрев, который нужен для избегания появления деформации из-за перепада температур. Основной функцией является обеспечение дополнительной защиты от влияния кислорода на сварочную ванну. Окисление металла при сварке приводит к ухудшению качества соединения и появлению ржавчины на поверхности. В газовой сварке он же является главной энергией, которая расплавляет основной и присадочный металл.

Выбор газовой смеси для сварки тонкого металла

Газ также может использоваться для подогрева шва после завершения работы, чтобы снять напряжения. Некоторые технологии требуют постепенного охлаждения, поэтому, подогрев с помощью газа может обеспечить лучшие для этого условия.

Выбор инструмента

Перед тем как сваркой варить тонкий металл, следует правильно подобрать инструменты. Диаметр проволоки и электродов не должен превышать толщину металла. Исключение составляют только тугоплавкие металлы, где этот показатель можно превысить на 0,5 мм. В некоторых случаях вполне достаточно 1 мм, чтобы не перепалить заготовку. В то же время, если для более толстых листов, таких как 2 и 2,5 мм использовать 1 мм электроды, то они могут быстро заканчиваться, что будет часто прерывать шов. При использовании в полуавтоматах присадочной проволоки, таких проблем не возникает. Металл должен быть идентичным, или максимально схожим, со свариваемыми заготовками. Перед использованием электроды необходимо просушить, чтобы ликвидировать остатки влаги.

Диаметр проволоки и электродов не должен превышать толщину металла. Исключение составляют только тугоплавкие металлы, где этот показатель можно превысить на 0,5 мм. В некоторых случаях вполне достаточно 1 мм, чтобы не перепалить заготовку. В то же время, если для более толстых листов, таких как 2 и 2,5 мм использовать 1 мм электроды, то они могут быстро заканчиваться, что будет часто прерывать шов. При использовании в полуавтоматах присадочной проволоки, таких проблем не возникает. Металл должен быть идентичным, или максимально схожим, со свариваемыми заготовками. Перед использованием электроды необходимо просушить, чтобы ликвидировать остатки влаги.

Режимы

| Толщина заготовки, мм | Диаметр присадочного материала, мм | Сила тока, А |

| 0,5 | 1 | 10-20 |

| 1 | 1-1,6-2 | 30-35 |

| 1,5 | 2-2,5 | 35-45 |

| 2 | 2,5-3 | 50-65 |

| 2,5 | 2,5-3 | 65-100 |

Технология сварки металла инвертором

В самом начале происходит подготовка, когда детали придают нужную форму, зачищают края, где будет проходить шов и обезжиривают поверхность при помощи какого-либо растворителя, к примеру, ацетона. Затем, если того требуют особенности металла, на будущее место шва выкладывается флюс. После этого происходит настройка полуавтомата для сварки тонкого металла, согласно имеющейся толщине заготовки.

Затем, если того требуют особенности металла, на будущее место шва выкладывается флюс. После этого происходит настройка полуавтомата для сварки тонкого металла, согласно имеющейся толщине заготовки.

Затем начинается подогрев металла. Область соединения прогревается по всему периметру, пока поверхность не изменит цвет, а заодно и расплавится флюс. После этого уже можно приступать непосредственно к свариванию. Как только образовалась сварочная ванна, следует вести валик мелкими чешуйкам по длине соединения. Чтобы избежать прожога, движения должны проходить больше по периметру, чем в глубину, но при этом сохраняя достаточную толщину проваривания. Шов должен иметь одинаковую длину, ширину и толщину на всей протяженности. После окончания работы желательно прогреть заготовку еще несколько минут постепенно понижая температуру.

«Обратите внимание!

Если все же удалось прожечь деталь, то лучше сразу остановить процесс и осмотреть, можно ли заварить дыру, а затем уже продолжать или начинать новую сварку.

»

Меры безопасности

Сварка тонколистового металла полуавтоматом не является для здоровья человека опасней, чем любой другой вид сварки. Здесь нужно выполнять условия электробезопасности, использовать защитную одежду, чтобы избежать попадания раскаленного металла на оголенные части тела. Тонкие присадочные материалы имеют свойства к большему разбрызгиванию, чем толстые. Газовые баллоны желательно отставлять на максимальное расстояние от открытого источника огня и всегда следить за исправностью и надежностью газового оборудования.

как варить электродом тонкостенный профиль?

тонкого металла инвертором может стать реальной проблемой не только для неопытного сварщика, но и для некоторых мастеров с приличным опытом в данной области.

При выполнении сварной операции приходится придерживаться иных правил, нежели при сварке толстостенных конструкций, что осложняет подбор режима и вида электродов. Но если не учитывать специфику сваривания тонколистового металла при работе, получить высококачественные швы не получится.

Содержание

- Специфика сварки тонких металлов инвертором

- Общие принципы сваривания тонких листов металла инвертором

- Техники и методики сваривания

- Подведем итоги

Специфика сварки тонких металлов инвертором

Лист металла признается тонким, если его толщину не превышает показатель 3 мм.

Большое число конструкций разного назначения изготавливается из стали с такой толщиной:

- кузова легковых автомобилей;

- емкости для хранения разного рода жидкостей;

- трубки маленького диаметра и др.

Сварка тонколистового металла на крупных промышленных производствах реализуется с помощью специального оборудования, способного обеспечить сварному шву оптимальные параметры: долговечность, прочность, стойкость к механическому воздействию, коррозии. Такое оборудования стоит больших денег, поэтому не применяется в бытовых целях.

Мастера в домашних условиях могут применять полуавтоматическую сварку, но в большинстве случаев все же работа с тонкостенным изделием осуществляется ручными агрегатами.

Столь специфический по параметрам материал требует от мастера определенных навыков, иначе изготовить высококачественные швы на тонких металлических листах ручной сваркой не выйдет.

Сварка жести с незначительной толщиной в небольших ремонтных мастерских, на СТО или в домашних условиях на даче может сопровождаться рядом проблем, если не владеть определенными нюансами процесса.

Схема сварки тонкого металла.Опишем их подробно:

- Крайне важно выставить правильные настройки на инверторе и подобрать актуальный конкретным условиям электрод.

Если этого не сделано, можно пропалить металл или оставить на нем непровары. Ввиду особой тонкости свариваемого материала он часто прожигается, из-за чего изделие сквозит дырами. Подобные оплошности происходят при неправильном подборе силы тока и медленном ведении электродом по поверхности. - Часто сварка металлических листов толщиной 2мм осложняется иной проблемой – с обратной стороны свариваемой поверхности выступают валикообразные наплывы, не смотря на то, что с лицевой части сварной шов выглядит идеально.

Происходит это из-за того, что металл сварочной ванны тонкостенных профилей под влиянием силы тяжести давит на шов и продавливает его на тыльную сторону поверхности. Исправить ситуацию можно с помощью специальной подложки, снижения силы тока, изменения техники выполнения сварного шва. - При перегревании листовой стали расширяются межмолекулярные составляющие материала с толщиной 1 мм, что ведет к его деформации.

Конструкция вытягивается в зоне перегрева, поверхность идет волнами, так как края изделия остаются холодными. В случае не ответственных изделий можно попытаться исправить форму резиновыми молотками, но в других ситуациях потребуется применить определенное чередование наложения сварного шва по всей его длине.

Если спешить при прохождении стыка, можно оставить не проваренные участки, что снижает герметичность и делает изделие непригодным для наполнения жидкостями. Не прожечь при сварке поверхность и создать действительно долговечный шов позволит правильный подбор силы тока и скорости перемещения электрода.

Если не знать, каким электродом стоит варить металл, можно испортить изделие. Ведь от правильности подбора сварной проволоки во многом зависит будущие эксплуатационные параметры металлической конструкции.

Оптимальный вариант для сварки тонкостенных металлических изделий является электрод с диаметром 2-3 мм и качественным покрытием.

На заметку! Сварочные работы выполняются на пониженных токах, поэтому электроды с диаметром 4-5 мм будут подавлять электрическую дугу и не дадут ей гореть в нормальном режиме.

https://youtu.be/Z8s_-2IDn0s

Общие принципы сваривания тонких листов металла инвертором

Способ сварки внахлест.Сварка тонкого листового металла будет успешной, если заранее выставить точные настройки на сварном аппарате:

- при толщине металла 0,5 мм сила тока должна равняться 10А, а диаметр электрода ‒ 1 мм;

- при толщине металла 1 мм сила тока должна равняться 25-35, а диаметр электрода ‒ 1,6 мм;

- при толщине металла 1,5 мм сила тока должна равняться 45-55, а диаметр электрода ‒ 2 мм;

- при толщине металла 2 мм сила тока должна равняться 65, а диаметр электрода ‒ 2 мм;

- при толщине металла 2,5 мм сила тока должна равняться 75, а диаметр электрода ‒ 3 мм.

с маленькой толщиной тонким электродом выполняется током, сила которого ниже, чем при работе с толстыми листами металла. Это позволяет свести риск появления прожогов и подтеков к нулю.

Прекрасно зарекомендовали себя в данной сфере инверторные агрегаты, позволяющие сваривать металл переменным напряжением и с высокой частотой.

Если настройки сварочного аппарата позволяют, нужно выставить уровень стартового напряжения меньшего значения, нежели рабочий ток приблизительно на 20%. Это позволит устранить пропаленные участки при розжиге электродуги и поможет начинать сварку непосредственно в месте соединения.

Если нет возможности отрегулировать стартовый ток вручную при дуговой сварке, можно зажечь электрод на толстой поверхности, а потом перенести его на стык.

Особенностью сварки тонкого металла инвертором считают необходимость работы на малых токах, для чего настройки агрегата поддерживают рабочие значения амперметра на уровне 10-30 А.

Когда минимальное значение регулируемой величины превышает эти параметры, понизить силу тока можно с помощью дополнительного сопротивления в цепи. Для этого пружину из высокоуглеродистой стали помещают между изделием и кабелем массы.

Также в такой ситуации может помочь установка балластника для понижения тока до актуального уровня.

Если в настройках агрегата присутствует импульсный режим, можно воспользоваться этой функции. Чрезмерно тонкие листы стали нужно сваривать прерывистой дугой. Точечная сварка выполняется следующим образом: импульсный ток автоматически разрывает дугу, предоставляя металлической поверхности время, чтобы остыть.

https://youtu.be/P2CzIuF_VhQ

Техники и методики сваривания

Для сварки тонких листов из металла подойдет полуавтоматические модели сварочных аппаратов, а также ручные дуговые агрегаты. Работать полуавтоматом гораздо легче, так как часть сварочных процессов автоматизировано. Это позволяет преодолеть некоторые трудности при работе с тонколистовым металлом.

Преимуществом полуавтоматов также является отсутствие необходимости менять электроды в процессе работы, ведь проволока подается стабильно. Это ускоряет рабочий процесс, что крайне важно в условиях выполнения объемных проектов.

На заметку! В бытовых целях для необъемных операций мастера чаще используют именно ручную дуговую сварку ввиду ее дешевизны и возможности смастерить агрегат своими руками.

В процессе сваривание тонких листов металла важно не только располагать хорошим оборудованием, но и понимать, как сварить такой материал.

Схема сварки тонкого листа металла.Существует разные техники и методы сварки, актуальные для данного случая:

- При выполнении непрерывной сварки всего шва важно правильно подобрать ток.

Оптимальный диапазона ‒ 40-60 А. Не менее важно не ошибиться со скоростью ведения электрода для варки тонкого металла. Если двигаться слишком быстро, корень сварного шва может не проварить. А при слишком медленном движении металлическая поверхность может покрыться дырами.

- Прерывистую сварку также называют сваркой точками.

Ее чаще остальных технологий используют в случае тонколистового металла. Для реализации такой технологии необходимы тонкие , одним концом которых на металле ставятся точки или проводятся короткие линии с равным шагом.

На заметку! Особенность прерывистой сварки заключается в том, что так можно варить даже очень тонкие металлические листы. Главное выставить чуть более высокий, нежели обычно, сварной ток, и добиться быстрых движений, дабы не дать остыть свариваемому материалу.

Опытные сварщики при работе с ручными агрегатами и тонкими листами металла рекомендуют придерживаться следующих правил:

- Получить высококачественные сварные соединения можно при условии постоянного контроля параметров сварочного шва со всех сторон в процессе электродуговой сварки инвертором.

- При работе важно держать электропроводник максимально близко к металлической поверхности до того момента, пока на ней не появится красное пятнышко.

Она является прямым доказательством того, что под электропроводником находится металлическая капля, за счет которой происходит соединение металлических листов.

Подведем итоги

Сваривание тонкостенных металлических конструкций обладает рядом особенностей, что важно понимать неопытному сварщику: нужно знать, какими электродами стоит работать, а также понимать, как правильно варить металл инвертором.

Электроды, применяемые для сварки тонкого металла, нужно перемещать вдоль сварного шва довольно быстро, дабы не давать поверхности остыть. Но в то же время движения не должны быть чрезмерно оперативными, иначе не избежать не проваров, снижающих прочность соединения.

Сварка тонкого металла:

Инструменты и материалы

В случае с газовой сваркой наиболее оправданным решением будет выбор ацетиленовой технологии. Из дополнительных компонентов в таком случае понадобятся лишь проволока и флюс. Чтобы влиять на интенсивность огня, применяют специальный редуктор. Газосварщики используют:

- специальные сварочные столы;

- баллоны с полученным на заводе газом и/или газогенераторные установки;

- шланги для подачи газообразных компонентов;

- принадлежности для сборки свариваемых изделий;

- прочий инструментарий, который сочтут необходимым для себя.

При ручной дуговой сварке требуются:

- аппарат;

- электроды;

- питающие провода;

- специальные трансформаторы;

- защитные маски, перчатки и щитки;

- шлакоотбойный молоток;

- магнитный угольник;

- тележки для аппаратов;

- стандартизированные образцы для ультразвуковой дефектоскопии;

- сварочные массы;

- цангодержатели.

Правила сварки стали с цинком

Металл, который сварен с использованием цинка, покрывают тонким слоем цинкового сплава. Работая с ним, нужно предварительно подготовить детали к обработке.

Это первая и важная особенность металла. Если вы не очистите напыление, то соединение получится непрочным. У цинка другие показатели температуры, при которых он плавится.

Слой из цинка можно убрать при помощи наждачки. Некоторые мастера применяют круг для шлифовки. Если вы работаете с этим металлом, то запрещается находиться внутри помещения.

Некоторые мастера применяют круг для шлифовки. Если вы работаете с этим металлом, то запрещается находиться внутри помещения.

При получении чистого материала мастера начинают варить конструкцию. Цинк требует бережного отношения к себе. Так у вас получится надежный шов.

Нужно сделать пару проходов с применением разных видов электродов. Первое соединение получают, используя оксидное напыление. Для этого подходят модели MP 3, ОЗС 4, AHO 4.

Ваши действия должны быть медленными. Лицевое соединение делают широким. Его размеры соответствуют трем размерам посредника.

Особенности соединения металла малой толщины инвертором

Сварщик при работе ориентируется на полярность электродов. Их величина влияет на долговечность сварочного шва и прочность всего соединения

Электроды с обратной полярностью формируют глубокий шов. При работе определяют, каким зарядом воспользоваться и как его подключить. Положительный заряд нагревается более сильно. Качественный шов сформируется, если наблюдать за ним при сварке. Создавая рабочий угол для электрода в пределах 30°, электрод подносят на близкое расстояние к металлу и формируют красное пятно до появления расплавленной металлической капли. Сварочный шов образуется после соединения всех капель на рабочих листах между собой.

Создавая рабочий угол для электрода в пределах 30°, электрод подносят на близкое расстояние к металлу и формируют красное пятно до появления расплавленной металлической капли. Сварочный шов образуется после соединения всех капель на рабочих листах между собой.

Формирование стандартного сварочного шва инвертором

Соединять детали во время сварки нужно так, чтобы не изменять скорость движения электрода, иначе не удастся сформировать ровный шов. Жидкое состояние сварочного шва находится намного ниже основной части металла.

Образовывавшаяся дуга способна захватывать весь основной металл, отодвигать всю ванну на прежнее место, формируя сварочный шов. Задача сварщика состоит в том, чтобы расположить шов на одной прямой с металлом. Создавая руками зигзаги и описывая дуги, можно легко проложить ровный шов.

От качества электрода зависит весь процесс сварки.

В таких случаях необходимо постоянно не выпускать из вида размеры расположения сварочного шва. Стоит постараться и расположить ванну строго по кругу. Благодаря равномерно раскачивающимся движениям создается шов, но необходимо следить за его формированием у одного края металлической пластины, а затем контролировать его образование вверху ванной.

Благодаря равномерно раскачивающимся движениям создается шов, но необходимо следить за его формированием у одного края металлической пластины, а затем контролировать его образование вверху ванной.

Направляя электрод поближе к металлической заготовке, формируют приподнятый шов. Большинство сварщиков добиваются получения плоского шва и передвижения ванны за счет значительного изменения угла наклона электрода. Оптимальный вариант: контролировать угол наклона в пределах 45- 90° для формирования идеального шва и контроля над ванной.

Техника сварки

Для каждого отдельного случая техника сварки используется разная, выбираете ее вы сами, руководствуясь своим опытом. Вот несколько методов.

Отбортировка. При этом методе кромки листа отгибаются и металл скрепляют поперечными швами с интервалом в 5-10 см. Затем свариваем детали непрерывным движением сверху вниз.

Этот метод требует достаточного опыта, при наложении непрерывного шва возможен прожиг листа.

Чтобы избежать его, рекомендуется дугу ненадолго отрывать, давая детали остыть, затем опускать, продвигая на несколько миллиметров. Главное при этом – чтобы металл не успел слишком остыть.

Главное при этом – чтобы металл не успел слишком остыть.

Сварка стыковая. Это достаточно сложный метод, легче сваривать внахлест. Однако, если вы решили сваривать этим методом, облегчить задачу может проволока, проложенная между свариваемыми листами.

Сварочную дугу надо вести по проволоке, она будет принимать всю температурную нагрузку на себя, и листы не будут перегреваться. Заменой проволоке могут быть пластины из меди.

Их необходимо уложить под свариваемые поверхности. Медь обладает высокой теплопроводностью, нагреваясь быстрее металла, она не даст ему перегреться.

Процесс работы с использованием сварочного аппарата

Перечень возможных неисправностей сварочного инвертора.

Много чего можно создать своими руками в квартире или на даче, используя сварку. Отремонтировать машину, соединить металл значительно проще, если использовать инвертор.

Для работы необходимо приготовить:

- электроды;

- сварочный аппарат;

- перчатки;

- тиски;

- молоток;

- щетку;

- маску для защиты лица;

- спецодежду из плотной ткани;

- тару с водой для ликвидации возможных очагов возгорания.

Важно перед началом сварки убедиться в соответствии напряжения в аппарате и рабочей сети. Необходимо осмотреть штепсель, розетку и кабель и проверить их исправность

Категорически запрещено работать на неисправном оборудовании.

Аппарат для сварки помещают на твердую поверхность, предварительно проверив его заземление. Изучив толщину изделий, выбирают электроды. С помощью рукоятки на аппарате фиксируют необходимую величину тока.

Прежде чем соединять металл инвертором, необходимо заготовки очистить от грязи и ржавчины. Затем металлические листы зажимают в тисках. Электрод помещают в отверстие держателя. Дугу создают с помощью касания и постукивания по металлической пластине. После образования дуги необходимо не отпускать ее, проводя электродом по листу. Требуется следить за величиной тока, чтобы дуга была сплошной и яркой. Когда сварочный шов остынет, молотком удаляют частицы шлака, а поверхность полируют до появления стойкого блеска.

Подготовительные работы

При выполнении сварочных работ вам могут понадобиться такие инструменты и материалы:

- сварочный аппарат;

- электроды;

- ножницы по металлу;

- крепежные элементы;

- наждачная бумага;

- обезжиривающее средство.

Перед тем как сваривать металл, нужно правильно его подготовить к данным работам

При этом очень важно тщательно очистить место будущего соединения от различных загрязнений: ржавчины, краски, жира, антикоррозийного покрытия и т.п. Наличие указанных загрязнений приведет к получению сварного шва низкого качества

Это обусловлено тем, что:

- загрязнения плохо проводят электрический ток;

- некоторые вещества при термическом воздействии выделяют газы, что приводит к разбрызгиванию жидкого металла во все стороны;

- выделяемые газы делают шов пористым;

- при проведении работ возможно сильное задымление.

После того как металл очищен, можно переходить к закреплению свариваемых поверхностей друг возле друга. Для этого применяются различные зажимы, струбцины, фиксаторы, рычаги, стяжные уголки, временные крепления на саморезах, болтах и т.п.

Для этого применяются различные зажимы, струбцины, фиксаторы, рычаги, стяжные уголки, временные крепления на саморезах, болтах и т.п.

Как правильно сваривать металл

Научится правильно держать электрод и двигать ванну для хорошего результата недостаточно. Необходимо знать, некоторые тонкости поведения соединяемых металлов. А особенность заключается в том, что шов «тянет» детали, из-за чего их может перекосить. В результате форма изделия может сильно отличаться от задуманной.

Технология электросварки: перед началом наложения шва, детали соединяют прихватками — короткими швами, расположенными на расстоянии 80-250 мм друг от друга

Потому перед работой детали закрепляют струбцинами, стяжками и другими приспособлениями. Кроме того делают прихватки — короткие поперечные швы, проложенные через несколько десятков сантиметров. Они скрепляют детали, придавая изделию форму. При сварке стыков их накладывают с двух сторон: так возникающие напряжения компенсируются. Только после тих подготовительных мероприятий начинают сварку.

Как выбрать ток для сварки

Научиться варить электросваркой невозможно, если не знать, какой выставлять ток. Он зависит от толщины свариваемых деталей и используемых электродов. Их зависимость представлена в таблице.

Но при ручной электродуговой сварке все взаимосвязано. Например, в сети упало напряжение. Выдать необходимый ток инвертор просто не может. Но даже в этих условиях работать можно: можно медленнее двигать электрод, добиваясь хорошего прогрева. Если и это не помогло, меняете тип движения электрода — несколько раз проходя по одному месту. Еще один способ — поставить тоньше электрод. Комбинируя все эти методы можно добиться хорошего сварного шва даже в таких условиях.

Как правильно варить сваркой вы теперь знаете. Осталось отработать навыки. Выбирайте сварочный аппарат, покупайте электроды и сварочную маску и приступайте к практике.

Чтобы закрепить информацию и допускать меньше ошибок, посмотрите видео-урок по сварке.

” src=”https://www.youtube.com/embed/sASGJzabVTw?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Технология сварки тонкого металла

Сварка листового металла может производиться внахлест или встык. Вертикальные швы рекомендуется выполнять стыковым способом, а горизонтальные – внахлест.

https://youtube.com/watch?v=PvSNwZVfrEE

Сварка внахлест. Сначала подготовленные листы налаживаются друг на друга таким образом, чтобы на всем протяжении шва ширина перекрытия была не менее 4-6 мм. С помощью крепежных элементов нужно добиться плотного прилегания верхней заготовки к нижней. Зазора между листами быть не должно, так как в противном случае при проведении сварочных работ произойдет прожиг верхнего листа.

Затем подберите электрод с наиболее оптимальным сечением и установите требуемое значение рабочего тока.

Это поможет правильно выбрать рабочий ток без повреждения изделия. После этого прихватите листы в нескольких местах. Прихват осуществляется небольшими шовными перемычками с шагом 5-10 см. Для этого электросварка ведется с периодическим гашением дуги. Время непрерывного горения дуги будет зависеть от рабочего тока и толщины заготовки. Например, для листа толщиной 1 мм оно должно составлять не более 3 с.

После этого прихватите листы в нескольких местах. Прихват осуществляется небольшими шовными перемычками с шагом 5-10 см. Для этого электросварка ведется с периодическим гашением дуги. Время непрерывного горения дуги будет зависеть от рабочего тока и толщины заготовки. Например, для листа толщиной 1 мм оно должно составлять не более 3 с.