Твердость стали 12х18н10т: 12Х18Н10Т сталь — характеристики, свойства и применение

alexxlab | 22.01.2023 | 0 | Разное

Полезная информация от компании Метизник

02

02.16

Характеристика стали 12х18н10т

Материал | Документ | Заменитель 1 | Заменитель 2 | Заменитель 3 |

Сталь 12Х18Н10Т | ГОСТ 5632-72 | Сталь 08Х18Г8Н2Т | Сталь 10Х14Г14Н4Т | Сталь 12Х18Н9Т |

Плотность | 7630 кг/м.куб. |

Назначение | детали, работающие до 600 °С. Сварные аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, фосфорной кислот, растворах щелочей и солей и другие детали, работающие под давлением при температуре от —196 до +600 °С, а при наличии агрессивных сред до +350 °С. |

Модуль упругости | E=220000 МПа |

Модуль сдвига | G=77000 МПа |

Свариваемость | Сваривается без ограничений |

KVmet | 0.600 |

Xmat | 0.100 |

Температура ковки | Начала 1200, конца 850. Сечения до 350 мм охлаждаются на воздухе. |

Химический состав | Кремний:0.8,Марганец:2.0,Медь:0.30,Никель:9.0-11.0, Сера:0.020,Углерод:0.12,Фосфор:0.035, Хром:17.0-19.0,Титан:0.6-0.8, |

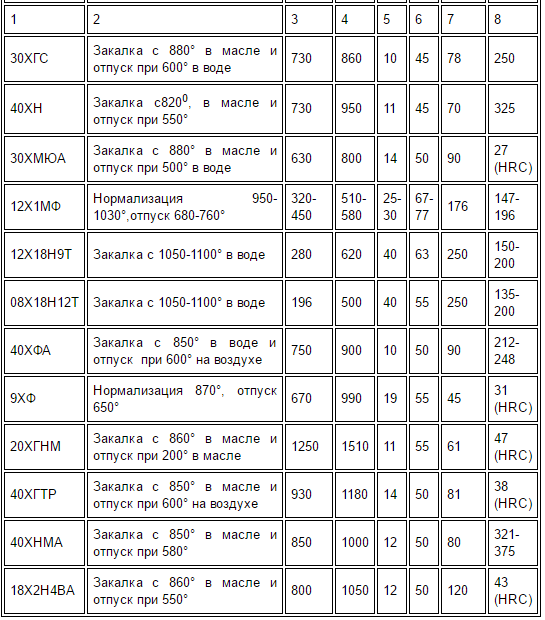

Механические характеристики стали 12Х18Н10Т | ||||||

Состояние | Сигма-В, МПа | Сигма-Т, МПа | Кси, % | Дельта, % | НВ | Доп. |

закалка 1050гр(возд/масло) | 510 | 196 | 35 | 40 | 179 |

|

закалка 1075гр(возд/вода) | 530 | 236 | н/д | 38 | н/д |

|

Закалка 1050 – 1080 C,Охлаждение вода | 530 | 205 |

| 40 |

|

|

| 880-1100 |

|

| 10 |

|

|

| 549 |

|

| 35 |

|

|

| 529 |

|

| 40 |

|

|

Нержавеющие стали А2, А4: структура, механические свойства, химический состав. Крепеж из стали А2, А4 (нержавеющие болты, винты, гайки, шайбы, шпильки и т. д. ): механические свойства, значения моментов затяжки и усилий предварительной затяжки.

Крепеж из стали А2, А4 (нержавеющие болты, винты, гайки, шайбы, шпильки и т. д. ): механические свойства, значения моментов затяжки и усилий предварительной затяжки.

Аустенитные стали содержат 15-26% хрома и 5-25% никеля, которые увеличивают сопротивление коррозии и практически не магнитны.

Именно аустенитные хромникелевые стали обнаруживают особенно хорошие сочетание обрабатываемости, механических свойств и коррозионной стойкости. Эта группа сталей наиболее широко используется в промышленности и в производстве элементов крепежа.

Стали аустенитной группы обозначаются начальной буквой «A» с дополнительным номером, который указывает на химический состав и применяемость в пределах этой группы:

Аустенитная структура

Группа стали | Номер материала | Краткое обозначение | Номер по AISI |

А1 | 1. | X 10 CrNiS 18-9 | AISI 303 |

А2 | 1.4301 / 1.4303 | X 5 CrNi 18-10 / X 4 CrNi 18-12 | AISI 304 / AISI 305 |

А3 | 1.4541 | X 6 CrNiTi 18-10 | AISI 321 |

А4 | 1.4401 / 1.4404 | X 5 CrNiMo 18-10 / X 2 CrNiMo 18-10 | AISI 316 / AISI 316 L |

А5 | 1.4571 | X 6 CrNiMoTi 17-12-2 | AISI 316 TI |

Сталь A2 (AISI 304 = 1.4301 = 08Х18Н10) — нетоксичная, немагнитная, незакали-ваемая, устойчивая к коррозии сталь. Легко поддается сварке и не становится при этом хрупкой. Может проявлять магнитные свойства в результате механической обработки (шайбы и некоторые виды шурупов). Это наиболее распространенная группа нержавеющих сталей. Ближайшие аналоги — 08Х18Н10 ГОСТ 5632, AISI 304 и AISI 304L (с пониженным содержанием углерода).

Крепеж и изделия из стали A2 подходят для использования в общестроительных работах (например, при монтаже вентилируемых фасадов, витражных конструкций из алюминия), при изготовлении ограждений, насосной техники, приборостроения из нерж. стали для нефтегазодобывающей, пищевой, химической промышленности, в судостроении. Сохраняет прочностные свойства при нагреве до 425oС, а при низких температурах до -200oС.

Сталь A4 (AISI 316 = 1.4401 = 10Х17Н13М2) — отличается от стали А2 добавлением 2-3% молибдена. Это значительно увеличивает ее способность сопротивляться коррозии и воздействию кислот. Сталь А4 имеет более высокие антимагнитные характеристики и абсолютно не магнитна. Ближайшие аналоги — 10Х17Н13М12 ГОСТ 5632, AISI 316 и AISI 316L (с низким содержанием углерода).

Крепеж и такелажные изделия из стали A4 рекомендуются для использования в судостроении. Крепеж и изделия из стали A4 подходят для использования в кислотах и средах содержащих хлор (например, в бассейнах и соленой воде). Может использоваться при температурах от -60 до 450°С.

Может использоваться при температурах от -60 до 450°С.

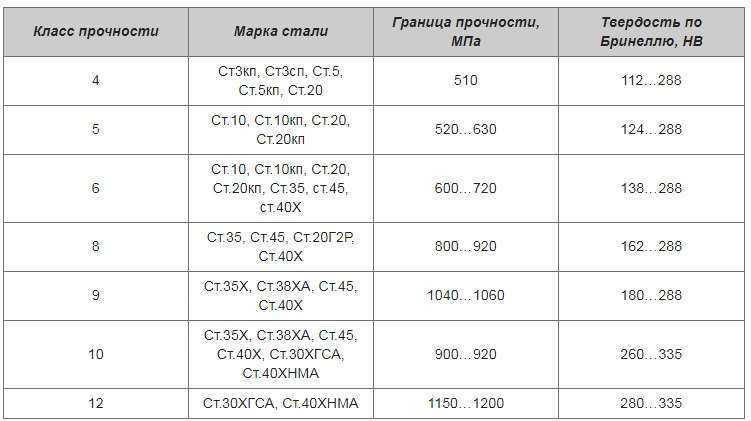

Классы прочности

Все аустенитные стали (от «А1» до «А5») подразделяются на три класса прочности независимо от марки. Наименьшую прочность имеют стали в отожженном состоянии (класс прочности 50).

Поскольку аустенитные стали не упрочняются закалкой, наибольшую прочность они имеют в холоднодеформированном состоянии (классы прочности 70 и 80). Наиболее широко используется крепеж из сталей А2-70 и А4-80.

Основные механические свойства аустенитных сталей:

Тип по DIN | A2 | A4 | |||

Тип по ASTM (AISI) | 304 | 304L | 316 | 316L | |

Удельный вес (гр/см) | 7. | 7.95 | 7.95 | 7.95 | |

Механические свойства при комнатной температуре (20°С) | |||||

Твердость по Бринеллю – НВ | В отожжённом состоянии | 130-150 | 125-145 | 130-185 | 120-170 |

Твердость по Роквеллу – HRB/HRC | 70-88 | 70-85 | 70-85 | 70-85 | |

Предел прочности при растяжении, H/мм2 | 500-700 | 500-680 | 540-690 | 520-670 | |

Предел прочности при растяжении, H/мм2 | 195-340 | 175-300 | 205-410 | 195-370 | |

Относительное удлинение | 65-50 | 65-50 | 60-40 | 60-40 | |

Ударная вязкость | KCUL (Дж/см2) | 160 | 160 | 160 | 160 |

KVL (Дж/см2) | 180 | 180 | 180 | 180 | |

Механические свойства при нагревании | |||||

Предел текучести при растяжении, H/мм2 | при 300°C | 125 | 115 | 140 | 138 |

при 400°C | 97 | 98 | 125 | 115 | |

при 500°C | 93 | 88 | 105 | 95 | |

Основные механические свойства болтов из сталей А2, А4 различных классов прочности:

Группа стали | Марка стали | Класс прочности стали | Диапазон диаметров, мм | Механические свойства болтов | ||

предел прочности на разрыв | предел текучести при растяжении | удлинение пр иразрыве | ||||

аустинитная | A2, A4 | 50 | ≤ M39 | 500 | 210 | 0. |

70 | ≤ M24 | 700 | 450 | 0.4 d | ||

80 | ≤ M24 | 800 | 600 | 0.3 d | ||

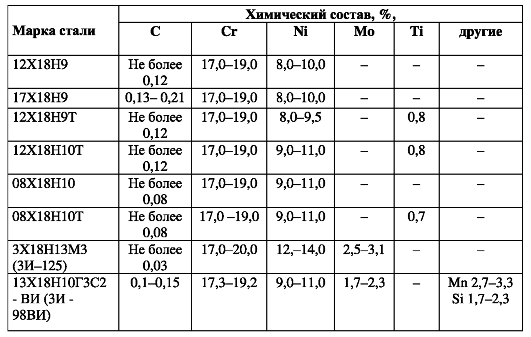

Химический состав нержавеющей стали:

Класс стали | Группа | Химический состав (мас.%) 1) Выдержка из DIN EN ISO 3506 | |||||||||

C | Si | Mn | P | S | Cr | Mo | Ni | Cu | Примечание | ||

Аустенитная | A1 | 0,12 | 1 | 6,5 | 0,200 | 0,15 | 16 | 0,7 | 5 | 1,75 | 2), 3), 4) |

A2 | 0,10 | 1 | 2 | 0,050 | 0,03 | 15 | 5) | 8 | 4 | 6), 7), 8) | |

A3 | 0,08 | 1 | 2 | 0,045 | 0,03 | 17 | 5) | 9 | 1 | 6), 8) | |

A4 | 0,08 | 1 | 2 | 0,045 | 0,03 | 16 | 2 | 10,5 | 1 | 10), 8) | |

A5 | 0,08 | 1 | 2 | 0,045 | 0,03 | 16 | 2 | 10,5 | 1 | 8), 10) | |

1) Максимальные значения, если не были указаны другие значения.

2) Серу можно заменять селеном.

3) Если массовая доля никеля ниже 8%, то массовая доля марганца должна составлять минимум 5%.

4) Для массовой доли меди нет минимального предела, если массовая доля никеля составляет больше 8%.

5) Молибден допускается по усмотрению изготовителя. Если для определенных случаев применения необходимо ограничение содержания молибдена, это должно быть указано клиентом.

6) Молибден также допускается по усмотрению изготовителя.

7) Если массовая доля хрома ниже 17%, то массовая доля никеля должна составлять минимум 12%.

8) В аустенитной стали с массовой долей углерода максимум 0.03% азот должен составлять максимум 0.22%

9) Для стабилизации должен содержаться титан ≤ 5xC максимум до 0.8% и быть обозначен в соответсвиии с этой таблицей или ниобий и/или тантал ≤ 10xC до максимум 1% и быть обозначен в соответствии с этой таблицей.

Аустенитные хромоникелевые стали обнаруживают особенно хорошее сочетание обрабатываемости, механических свойсв и коррозионной стойкости. Поэтому они рекомендованы для множества применений и являются самой значительной группой нержавеющих сталей. Важнейшим свойством этой группы сталей является высокая коррозионная стойкость, повышающаяся с ростом содержания легирующих, особенно хрома и молибдена.

Поэтому они рекомендованы для множества применений и являются самой значительной группой нержавеющих сталей. Важнейшим свойством этой группы сталей является высокая коррозионная стойкость, повышающаяся с ростом содержания легирующих, особенно хрома и молибдена.

Сталь марки 12Х18Н10Т – ГОСТ, твердость, характеристики, расшифровка, термообработка, применение

Характеристики стали

| Марка стали | 12Х18Н10Т (другое обозначение Х18Н10Т) |

|---|---|

| Классификация | Сталь конструкционная криогенная |

| Заменители | 08Х18Г8Н2Т, 10Х14Г14Н4Т, 12Х17Г9АН4, 08Х22Н6Т, 08Х12Т, 15Х25Т, 12Х18Н9Т |

| Назначение | детали, работающие до 600 °С. Сварные аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, фосфорной кислот, растворах щелочей и солей и другие детали, работающие под давлением при температуре от —196 до +600 °С, а при наличии агрессивных сред до +350 °С; сталь аустенитного класса |

FAQ

Сталь нержавеющая аустенитного класса 12Х18Н10Т означает, что в ней содержится углерода не более 0,12%, Х18 – указывает содержание хрома в стали примерно 18%, Н10 – указывает содержание никеля в стали около 10%, буква Т в конце марки означает, что в стали есть примерно 1% титана.

Химический состав

| Элемент | Массовая доля, % |

|---|---|

| C | до 0,12 |

| Si | до 0,8 |

| Mn | до 2 |

| Ni | 9 – 11 |

| S | до 0,02 |

| P | до 0,035 |

| Cr | 17 – 19 |

| Cu | до 0,3 |

| Ti | 0,4-1 |

| Fe | ~67 |

Примечание

Для стали, прокатываемой на непрерывных и полунепрерывных станах, содержание Ti должно быть [5×(С−0,02)–0,7]%.

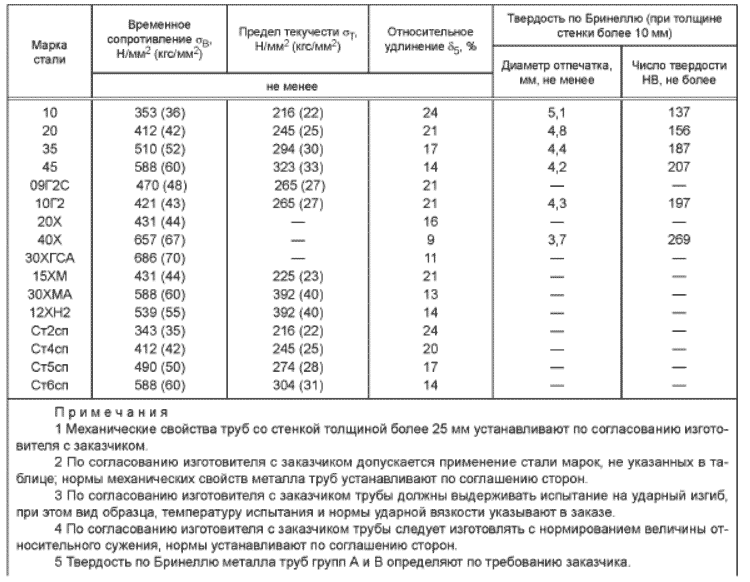

Механические свойства

| Сортамент | Размер, мм | Напряжение | σв, МПа | σT, МПа | δ5, % | ψ, % | KCU, кДж/м2 | Термообработка |

|---|---|---|---|---|---|---|---|---|

Трубы холоднодеформир. , ГОСТ 9941-81 , ГОСТ 9941-81 | 549 | 35 | ||||||

| Трубы горячедеформир., ГОСТ 9940-81 | 529 | 40 | ||||||

| Пруток, ГОСТ 5949-75 | до Ø 60 | 510 | 196 | 40 | 55 | Закалка 1020 – 1100°С,Охлаждение воздух, | ||

| Проволока, ГОСТ 18143-72 | 540-830 | 20-25 | ||||||

| Поковки, ГОСТ 25054-81 | до 1000 | 510 | 196 | 35-38 | 40-52 | Закалка 1050 – 1100°С, вода, | ||

| Лист толстый, ГОСТ 7350-77 | 530 | 235 | 38 | Закалка 1000 – 1080 °С,Охлаждение вода, | ||||

| Лист тонкий, ГОСТ 5582-75 | 530 | 205 | 40 | Закалка 1050 – 1080 °С,Охлаждение вода, | ||||

| Лист тонкий нагартован., ГОСТ 5582-75 | 880-1080 | 10 | ||||||

Лист тонкий полунагартован. , ГОСТ 5582-75 , ГОСТ 5582-75 | 740 | 25 |

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | σ0,2, МПа | σв, МПа | δ5, % | ψ, % |

|---|---|---|---|---|---|---|

| ГОСТ 5949-75 | Прутки. Закалка 1020-1100 °С, воздух, масло или вода. | 60 | 196 | 510 | 40 | 55 |

| ГОСТ 18907-73 | Прутки шлифованные, обработанные на заданную прочность. Прутки нагартованные. | – До 5 | – – | 590-830 930 | 20 – | – – |

| ГОСТ 18143-72 | Проволока термообработанная. | 1,0-6,0 | – | 540-880 | 20 | – |

| ГОСТ 9940-8 | Трубы бесшовные горячедеформированные без термообработки | 3,5-32 | – | 529 | 40 | – |

| ГОСТ 25054-81 | Поковки. Закалка 1050-1100 °С, вода или воздух. | До 1000 | 196 | 510 | 35 | 40 |

| ГОСТ 7350-77 (Образцы поперечные) ГОСТ 5582-75 (Образцы поперечные) | Листы горячекатанные и холоднокатанные: – закалка 1000-1080 °С, вода или воздух. – закалка 1050-1080 °С, вода или воздух. – нагартованные | Св. 4 До 3,9 До 3,9 | 236 205 – | 530 530 880-1080 | 38 40 10 | – – – |

Механические свойства при повышенных температурах

| Температура испытаний, °С | σ0,2, МПа | σв, МПа | δ5,% | ψ, % | KCU, кДж/м2 |

|---|---|---|---|---|---|

| Закалка 1050-1100 °С, охлаждение на воздухе | |||||

| 20 500 550 600 650 700 | 225-315 135-205 135-205 120-205 120-195 120-195 | 550-650 390-440 380-450 340-410 270-390 265-360 | 46-74 30-42 31-41 28-38 27-37 20-38 | 66-80 60-70 61-68 51-74 52-73 40-70 | 215-372 196-353 215-353 196-358 245-353 255-353 |

Механические свойства при испытаниях на длительную прочность

| Температура испытания, °С | Предел ползучести, МПа | Скорость ползучести %/ч | Предел длительной прочности, МПа, не менее | Длительность испытания, ч |

|---|---|---|---|---|

| 600 650 | 74 29-39 | 1/100000 | 147 78-98 | 10000 |

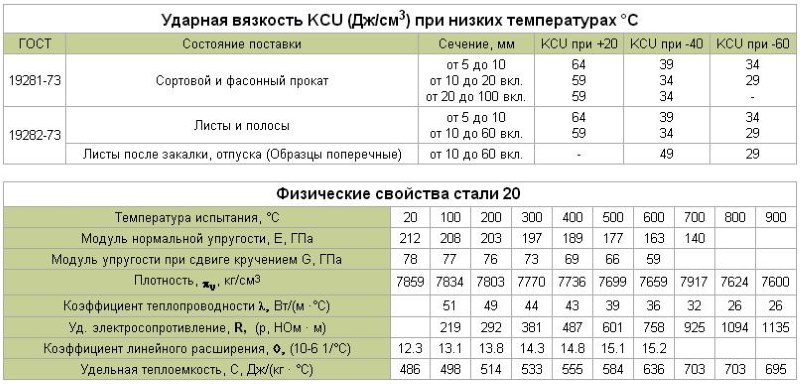

Ударная вязкость

| Т= +20 °С | Т= -40 °С | Т= -75 °С | Термообработка |

|---|---|---|---|

| 286 | 303 | 319 | Полоса 8х40 мм в состоянии покоя |

Чуствительность стали 12Х18Н10Т к охрупчиванию при старении

| Время, ч | Температура, °С | KCU, Дж/cм2 |

|---|---|---|

| Исходное состояние 5000 5000 | 600 650 | 274 186-206 176-196 |

Жаростойкость

| Среда | Температура, °С | Группа стойкости или балл |

|---|---|---|

| Воздух | 650 750 | 2-3 4-5 |

Сталь устойчива против окисления на воздухе и в атмосфере продуктов сгорания топлива при температуре до 800 °C (при работе с перерывами в условиях частых теплосмен) и до 900 °C при непрерывной работе. Сталь обладает достаточно высокой жаростойкостью при 600–800 °C

Сталь обладает достаточно высокой жаростойкостью при 600–800 °C

Коррозионная стойкость

| Вид коррозии | Среда | T, °C | Скорость коррозии, мм/год |

|---|---|---|---|

| Общая | Спокойный воздух | 650 | 0,002 |

| Спокойный воздух | 700 | 0,015 | |

| Спокойный воздух | 750 | 0,06 | |

| Спокойный воздух | 800 | 0,2 | |

| Выхлопные газы (3,2% CO2; 17,6% O2; 76,7% N2; 3,5% H2O; 0,03% SO2) | 670-680 | 0,1 | |

| Газ (4,5% CO2; 0,03% SO2; 6% H2O; воздух) | 750 | 0,2 |

Твердость

| Твердость 12Х18Н10Т, Поковки ГОСТ 25054-81 | HB 10-1 = 179 МПа |

Физические свойства

| T, °С | E 10-5, МПа | α 106, 1/Град | λ, Вт/(м·град) | ρ, кг/м3 | C, Дж/(кг·град) | R 109, Ом·м |

|---|---|---|---|---|---|---|

| 20 | 1. 98 98 | 15 | 7920 | 725 | ||

| 100 | 1.94 | 16.6 | 16 | 462 | 792 | |

| 200 | 1.89 | 17 | 18 | 496 | 861 | |

| 300 | 1.81 | 17.2 | 19 | 517 | 920 | |

| 400 | 1.74 | 17.5 | 21 | 538 | 976 | |

| 500 | 1.66 | 17.9 | 23 | 550 | 1028 | |

| 600 | 1.57 | 18.2 | 25 | 563 | 1075 | |

| 700 | 1.47 | 18.6 | 27 | 575 | 1115 | |

| 800 | 18.9 | 26 | 596 | |||

| 900 | 19.3 |

Технологические свойства

| Свариваемость: | без ограничений |

|---|---|

| Способы сварки: | РД, РАД, АФ, МП, ЭШ и КТ. Рекомендуется последующая термообработка Рекомендуется последующая термообработка |

| Обрабатываемость резанием: | В закаленном состоянии при 169 HB и σв = 608 Н/мм2 Kv = 0,60 (твердый сплав), Kv = 0,35 (быстрорежущая сталь) |

| Флокеночувствительность: | не чувствительна |

| Жаростойкость: | на воздухе при Т=650 °С 2-3 группа стойкости, при Т=750 °С 4-5 группа стойкости |

| Ковка: | температура ковки, °С – начала 1200, конца 800. Охлаждение поковок, изготовленных из слитков (сечением до 300 мм) в штабелях на воздухе, изготовленных из заготовок (сечением до 350 мм) – на воздухе. |

Микроструктура

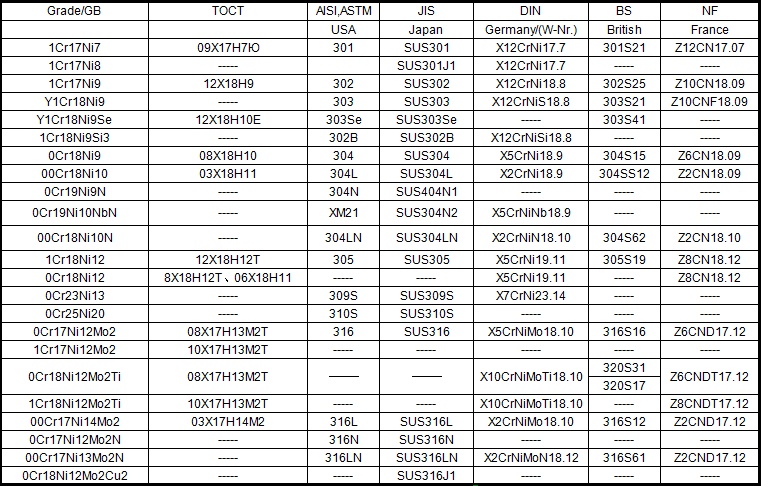

Зарубежные аналоги

| Страна | Стандарт | Марка |

|---|---|---|

| США | – | 321, 321H, S32100, S32109 |

| Германия | DIN, WNr | 1. 4541, 1.4878, X10CrNiTi18-10, X12CrNiTi18-9, X6CrNiTi18-10 4541, 1.4878, X10CrNiTi18-10, X12CrNiTi18-9, X6CrNiTi18-10 |

| Япония | JIS | SUS321 |

| Франция | AFNOR | Z10CNT18-10, Z10CNT18-11, Z6CNT18-10, Z6CNT18-12 |

| Англия | BS | 321S31, 321S51, 321S59, LW18, LW24, X6CrNiTi18-10 |

| Евросоюз | EN | 1.4541, 1.4878, X10CrNiTi18-10, X6CrNiTi18-10KT |

| Италия | UNI | X6CrNiTi18-11, X6CrNiTi18-11KG, X6CrNiTi18-11KT |

| Испания | UNE | F.3523, X6CrNiTi18-10 |

| Китай | GB | 0Cr18Ni10Ti, 0Cr18Ni11Ti, 0Cr18Ni9Ti, 1Cr18Ni11Ti, H0Cr20Ni10Ti |

| Швеция | SS | 2337 |

| Болгария | BDS | 0Ch28N10T, Ch28N12T, Ch28N9T, X6CrNiTi18-10 |

| Венгрия | MSZ | H5Ti, KO36Ti, KO37Ti, X6CrNiTi18-10 |

| Польша | PN | 0h28N10T, 1h28N10T, 1h28N12T, 1h28N9T |

| Румыния | STAS | 10TiNiCr180, 12TiNiCr180 |

| Чехия | CSN | 17246, 17247, 17248 |

| Австрия | ONORM | X6CrNiTi18-10KKW, X6CrNiTi18-10S |

| Австралия | AS | 321 |

Юж. Корея Корея | KS | STS321, STS321TKA, STSF321 |

Виды поставки материала

| B03 – Обработка металлов давлением. Поковки | ГОСТ 25054-81; |

| В22 – Сортовой и фасонный прокат | ГОСТ 2879-2006; ГОСТ 1133-71; ГОСТ 2591-2006; ГОСТ 2590-2006; |

| В23 – Листы и полосы | ГОСТ 103-2006; ГОСТ 19904-90; ГОСТ 19903-74; |

| В32 – Сортовой и фасонный прокат | ГОСТ 18907-73; ГОСТ 8560-78; ГОСТ 8559-75; ГОСТ 7417-75; ГОСТ 5949-75; |

| В33 – Листы и полосы | ГОСТ 10885-85; ГОСТ 51393-99; ГОСТ 7350-77; ГОСТ 5582-75; ГОСТ 4405-75; |

| В34 – Ленты | ГОСТ 4986-79; |

| В62 – Трубы стальные и соединительные части к ним | ГОСТ 11068-81; ГОСТ 19277-73; ГОСТ 14162-79; ГОСТ 9941-81; ГОСТ 9940-81; |

| В73 – Проволока стальная легированная | ГОСТ 18143-72; |

| В76 – Сетки металлические | ГОСТ 3187-76; ГОСТ 3306-88; ГОСТ 9074-85; |

Источники информации и нормативная документация

- ГОСТ 5632-72

- ГОСТ 4986-79

- ГОСТ 5582-75

- ГОСТ 5949-75

- ГОСТ 7350-77

- ГОСТ 9940-81

- ГОСТ 9941-81

- ГОСТ 11068-81

- ГОСТ 20700-75

- Марочник сталей и сплавов.

2-е изд.,исправл. и доп. / Зубченко А.С., Колосков М.М., Каширский Ю.В. и др. Под ред. А.С. Зубченко. М.: Машиностроение, 2003. 784 с.

2-е изд.,исправл. и доп. / Зубченко А.С., Колосков М.М., Каширский Ю.В. и др. Под ред. А.С. Зубченко. М.: Машиностроение, 2003. 784 с. - Марочник стали и сплавов для атомных энергетических установок. /Под ред. И.Р. Крянина, Г.П. Федорцова-Лутикова. М.: ЦНИИТМАШ, 1971. 195 с.

- Масленков С.Б., Масленкова Е.А. Стали и сплавы для высоких температур. Справочное издание. В 2-х книгах. Кн. 1. М.: Металлургия, 1991. 383 с.

- Свойства конструкционных материалов атомной промышленности. Справочник в 8 т. Т. 1. Корпусные материалы для АЭС. /Каширский Ю.В., Дегтярев А.Ф., Меньшова Н.Ф. и др. Под ред. Вл.В. Козлова, С.В. Стрелкова. М.: ИЦ „Филин”, 2006. 280 с.

- Коррозионно-стойкие, жаростойкие и высокопрочные стали и сплавы. Справ. изд. /Шлямнев А.П. и др. М.: Интермет Инжиниринг, 2000. 232 с.

- Справочник по авиационным материалам. Т. III. Коррозионно-стойкие и жаропрочные стали и сплавы. /Под ред. А.Т. Туманова. М.: Машиностроение, 1965. 632 с.

Особенности сварки нержавеющей стали 12Х28Н10Т от производителя Электровек-сталь/Эвек

Общая характеристика

Сталь марки 12х18н10т относится к хорошо свариваемым материалам. Однако необработанный после сварки шов будет подвержен межкристаллитной коррозии. Развивается только в зоне термического влияния, где температура составляет 500-800°С. Из стали в этом критическом температурном режиме выпадают карбиды хрома по границам зерен аустенита. Это может вызвать неблагоприятные последствия во время использования. Более прочный шов достигается с помощью особого способа сварки, исключающего или существенно уменьшающего влияние карбидных отложений в сварном шве.

Однако необработанный после сварки шов будет подвержен межкристаллитной коррозии. Развивается только в зоне термического влияния, где температура составляет 500-800°С. Из стали в этом критическом температурном режиме выпадают карбиды хрома по границам зерен аустенита. Это может вызвать неблагоприятные последствия во время использования. Более прочный шов достигается с помощью особого способа сварки, исключающего или существенно уменьшающего влияние карбидных отложений в сварном шве.

Особенности

При сварке нержавеющей стали аустенитного типа важно отметить, что он имеет существенные отличия физических характеристик от свойств углеродистой стали. Его коэффициент теплового расширения примерно на 50 % выше, а удельное сопротивление почти в шесть раз больше при на 100 °C ниже точки плавления, теплопроводность составляет примерно одну треть от того же углерода.

Методы сварки

Ручная дуговая сварка чаще всего применяется при толщине материала более 1,5 мм. Вольфрамовый электрод для дуговой сварки в среде инертного газа (TIG) используется для сварки тонких листов и труб. Еще один способ дуговой сварки плавящимся электродом в среде инертного газа. Такой метод, как импульсно-дуговая сварка в среде инертного газа плавящимся электродом, применяется для сварки листов толщиной около 0,8 мм. Сварка короткой дугой плавящимся электродом в среде инертного газа применяется для соединения металлических листов толщиной 0,8-3 мм. Более широко применяется плазменно-дуговая сварка — толщина листа здесь не имеет особого значения.

Вольфрамовый электрод для дуговой сварки в среде инертного газа (TIG) используется для сварки тонких листов и труб. Еще один способ дуговой сварки плавящимся электродом в среде инертного газа. Такой метод, как импульсно-дуговая сварка в среде инертного газа плавящимся электродом, применяется для сварки листов толщиной около 0,8 мм. Сварка короткой дугой плавящимся электродом в среде инертного газа применяется для соединения металлических листов толщиной 0,8-3 мм. Более широко применяется плазменно-дуговая сварка — толщина листа здесь не имеет особого значения.

Окончательная обработка сварных швов

После сварки на поверхности шва остается пористый оксидный слой, содержащий карбиды хрома. Этот слой вызывает коррозию пораженных сварных швов. Кроме того, в основном материале ниже этого слоя снижается содержание хрома. Для повышения коррозионной стойкости рыхлый верхний слой и зону с пониженным содержанием хрома удаляют различными методами.

Методы механической обработки

К ним относятся шлифовальные ленты, круги, щетки из нержавеющей стали и дробеструйной стали. Обратите внимание, что инструмент для обработки углеродистой стали нельзя использовать для обработки нержавеющей стали. При обработке углеродистой стали используйте стальную дробь или песок.

Обратите внимание, что инструмент для обработки углеродистой стали нельзя использовать для обработки нержавеющей стали. При обработке углеродистой стали используйте стальную дробь или песок.

Травление

Считается наиболее эффективным методом постобработки сварных швов. Если травление выполнено правильно — это дает возможность снять и рыхлый верхний слой, и участок с меньшим содержанием хрома. Травление выполняется с помощью поверхностного покрытия или погружения в раствор или пасту для покрытия. Обычно при травлении используют смесь кислот в следующих пропорциях: 8-20% HNO 3 и 0,5-5% HF в воде. Время травления зависит от концентрации кислоты, температуры, толщины, масштаба и вида проката.

Купить, цена

Ассортимент изделий из нержавеющей стали на складе компании «Электровент-сталь» соответствует международным стандартам качества. Широкий выбор товаров любых параметров, исчерпывающие консультации наших менеджеров, доступные цены и своевременная доставка определяют лицо нашей компании. Принимаем оптовые и розничные заказы. При оптовых закупках действует система скидок.

Принимаем оптовые и розничные заказы. При оптовых закупках действует система скидок.

Повышение коррозионной стойкости полированных деталей из нержавеющей стали путем введения энергии ультразвукового поля в зону формования

Заголовки статей

Разработка и внедрение технологии получения каналов в корпусах турбонасосных агрегатов

стр. 253

Применение аддитивных технологий при исследовании процесса поперечно-клиновой прокатки заготовки для штамповки коленчатого вала

стр. 259

Выбор модели и параметры перетаскивания при поперечно-клиновой прокатке

стр. 265

Исследование влияния режимов резания на температурное поле при точении

стр. 271

271

Повышение коррозионной стойкости полированных деталей из нержавеющей стали путем введения энергии ультразвукового поля в зону формования

Применение программных средств для моделирования горячего изостатического прессования

стр. 284

Метод расчета оптимальной формы электрода-инструмента для электрохимической обработки лопаток газотурбинных двигателей

стр. 290

Количественная оценка эффективности технологий лазерной модификации поверхности

стр. 296

Исследование технологии импульсной штамповки высокопрочных труднодеформируемых сплавов

стр.

Главная Основные технические материалы Основные технические материалы Vol. 910 Повышение коррозионной стойкости полированных…

Обзор статьи

Аннотация:

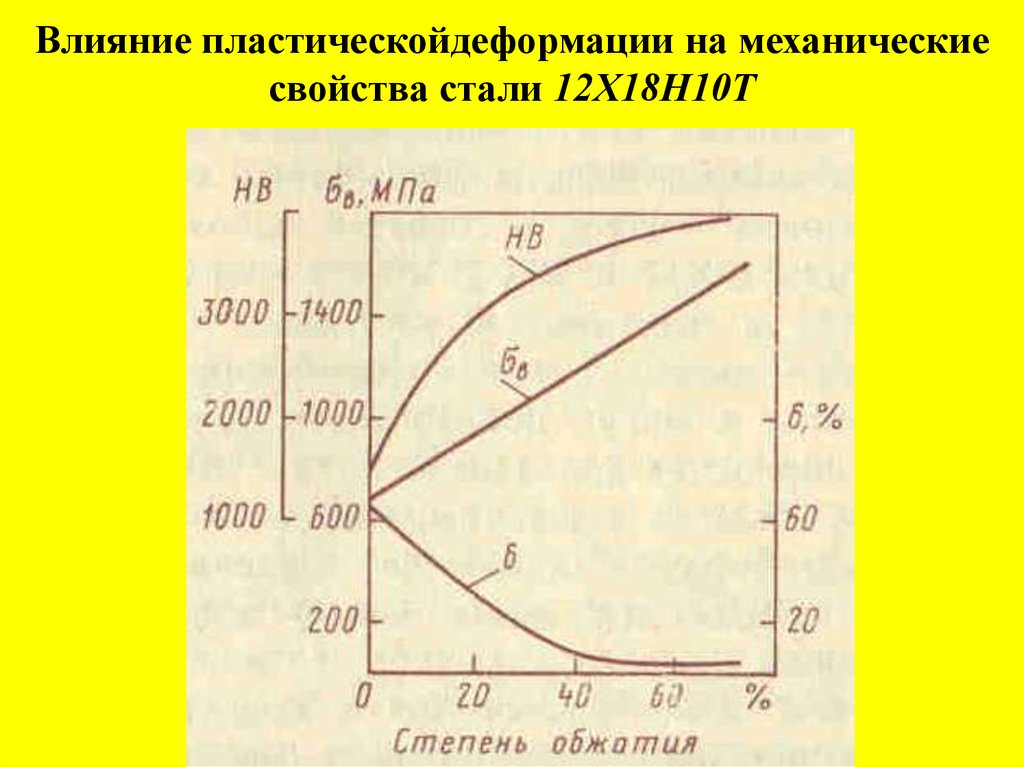

В данной статье представлены результаты экспериментальных исследований влияния режимов обработки на коррозионную стойкость полированных деталей из нержавеющей хромоникелевой стали аустенитного класса 12Х18Н10Т. Установлено, что введение энергии ультразвукового поля в зону формообразования при шлифовании позволяет повысить коррозионную стойкость деталей на 12-15 % в зависимости от элементов режима шлифования. Последнее объясняется значительно меньшими теплосиловыми напряжениями при обработке, что, в свою очередь, приводит к уменьшению величины и глубины распространения технологических остаточных растягивающих напряжений по поверхностному слою.

Доступ через ваше учреждение

Вас также могут заинтересовать эти электронные книги

Предварительный просмотр

* – Автор, ответственный за переписку

использованная литература

[1]

ЯВЛЯЮСЬ. Паршин, А.Н. Тихонов, Р.Н. Кикичев Коррозия металлов в атомной энергетике, СПб.: Политехника, 2000, 104 с.

Паршин, А.Н. Тихонов, Р.Н. Кикичев Коррозия металлов в атомной энергетике, СПб.: Политехника, 2000, 104 с.

[2] Приходько В.Н. Неразрушающий контроль межкристаллитной коррозии – М.: Машиностроение, 1982, 101 с.

[3] Гуляев А.П. Сверхпластичность стали, М.: Металлургия, 1982, 56 с.

[4]

Н.С. Герасимова, Ю.Г. Головачева Межкристаллитная коррозия нержавеющих сталей: Учеб.

[5] Киселев Э.С. Интенсификация процессов механической обработки с использованием энергии ультразвукового поля. – Ульяновск: УлГТУ, 2003. 186 с.

[6] Новиков И.И. Теория термической обработки металлов. М.: Металлургия, 1978, 312 с.

[7]

Киселев Э.С. Управление формированием остаточных напряжений при изготовлении ответственных деталей / Е.

4305

4305 95

95 6 d

6 d