Устройство ацетиленовой горелки: принцип работы, как выбрать, настроить и работать

alexxlab | 01.12.1984 | 0 | Разное

Ацетиленовая горелка: особенности устройства

Ацетиленовая сварка — самый популярный метод газопламенной сварки. Это вызвано ее простотой в эксплуатации, низкой ценой исходников для выработки ацетилена и доступный набор оборудования. Такая технология позволяет достичь хорошее качество соединений, даже при монтаже самых сложных и ответственных сооружений, например тепловых и атомных электростанций. Ацетиленовая горелка — специальная конструкция, в которой происходит смешивание газа с кислородом из воздуха, при этом образуется мощное сварочное пламя. Именно это обстоятельство позволяет, на протяжении вот уже нескольких десятилетий, считать ацетиленовое оборудования одним из основных инструментов газосварщика.

Содержание

- 1 Устройство и принцип работы

- 2 Плюсы и минусы

- 3 Критерии выбора

- 4 Инструкция по использованию

Устройство и принцип работы

Газовая сварка – соединение деталей из металла под воздействием пламени с высокой температурой, благодаря чему на их поверхностей образуются сварочные ванны. Пламя получается при горении ацетилена с катализатором О2 и образованием горячей факельной струи. Такая горелка также имеет высокую функциональность по резке металлов.

Пламя получается при горении ацетилена с катализатором О2 и образованием горячей факельной струи. Такая горелка также имеет высокую функциональность по резке металлов.

Принцип действия:

- Газ и кислород поступают по своим каналам в горелку, где смешиваются, образовавшийся газ выходит через откалиброванное сопло наконечника ацетиленовой горелки.

- Газотопливную смесь поджигают, после этого образуется факел, размеры которого устанавливают с помощью регулирующих кранов (вентилей).

- Ацетиленовое пламя формируется из 3-х частей: ядро, с самой высокой Т, восстановления и факела. Процесс сварки происходит во второй и третьей частях.

- Открытое высокотемпературное пламя предохраняет сварочную поверхность от контактов с воздушным окислителем.

- Сварка начинается с нагрева кромок деталей, далее происходит их оплавление и соединение. Процесс требует большого расхода газа, для создания высокотемпературного режима.

- Другой этап — наплавка с применением мягкого металлического присадочного прутка, насыщающего сварочную ванну у кромок.

Рабочие элементы:

- Пропановый баллон;

- кислородный баллон, подающий О2 являющейся катализатором процесса горения;

- шланги;

- газовая горелка: трубка из бронзы, 2-х регуляторов для каждого газового баллона, откалиброванная форсунка для тонкого распыла газовой среды под давлением.

Плюсы и минусы

Самым главным достоинством этого вида сварки является автономность, поэтому отсутствует необходимость в источнике тока, что особо приемлемо при выполнении монтажно-строительных работ на площадках, где отсутствует электроэнергия.

Преимущества ацетиленовой сварки:

- Возможность регулирования расстояния до свариваемой поверхности и рабочих режимов, что позволяет исключить брак в виде прожогов, даже в случае соединения тонких металлических листов.

- Мобильность перемещений и транспортировка по монтажно-строительной площадке.

- Надежность и высокое качество производимых работ.

- Контроль за процессом сварки.

- Возможность выполнения неповоротного шва, вблизи препятствий, например, стены без необходимости осуществления операционного стыка.

- Создание неразъемных металлических соединений с различными температурами точек плавления.

- Настройка силы и размера сварочного пламени.

- Повышение качества шва с применением легирующей стальной проволоки.

- Устранение процессов возникновения деформационных сдвигов конструкции и стыка, путем регулировки температурного режима нагрева, тем самым достигая расчетный режим сваривания металлов.

- Низкая стоимость оборудования и расходников для устройства.

Недостатки при использовании мини ацетиленовой горелки:

- Работы могут выполнять только обученные и аттестованные работники.

- Низкая производительность работ по сварке.

- Изменение химических и структурных свойств материала на большой площади нагрева.

- Применение ацетилена создает высокую пожароопасность среды;

- Большая загазованность в месте сварочных работ.

- Низкокачественное пайка узлов из легированных стальных материалов.

- Невозможность выполнения сварки внахлёст.

Критерии выбора

Для ацетиленовой сварки используется распространённое и дешевое оборудование. Раньше газ получали в газогенераторах, но сейчас, в основном, больше используют баллонный ацетилен. Его баллон окрашен белым цветом. Для осуществления процесса окисления применяют баллонный кислород, который перевозят на тележках, особой конструкции.

Существует ряд типоразмеров горелки, маркируемых по толщине свариваемого металла. Самый малый номер – 0, а самый большой – 7. Для выполнения газопламенной обработки с использованием ацетилена применяются исключительно ацетиленовые горелки. Основным моментом в их выборе являются технические параметры выполняемой работы: толщина свариваемых изделий, химический состав материала и используемые диаметры наконечников, от которых будет зависеть размеры соединительного шва и качественность выполнения операции. В связи с чем, подбор ацетиленовой горелки выполняют с учетом требований к обрабатываемым деталям.

В связи с чем, подбор ацетиленовой горелки выполняют с учетом требований к обрабатываемым деталям.

Сегодня самыми использованными горелками являются:

- Г2 для проведения сварки при помощи различные наконечники, от 0 до 4 размера включительно, с толщиной деталей от 0.2 до 7.0 мм и максимальной скоростью сварки до 200 мм/мин.

- Г3, Донмет-251 для сварки металла толщиной до 30.0 мм, с наконечниками от 2 до 7 размера и поддержанием режимного давления кислорода и ацетилена. Например, для сварки элементов толщиной от 7.0 до 11.0 мм используют наконечник No 5, с давлением кислорода от 2 до 3 кгс/см2, а ацетилена от 0.4 до 1.0 кгс/см2. При этом можно обеспечить скорость сварки до 45 мм/мин.

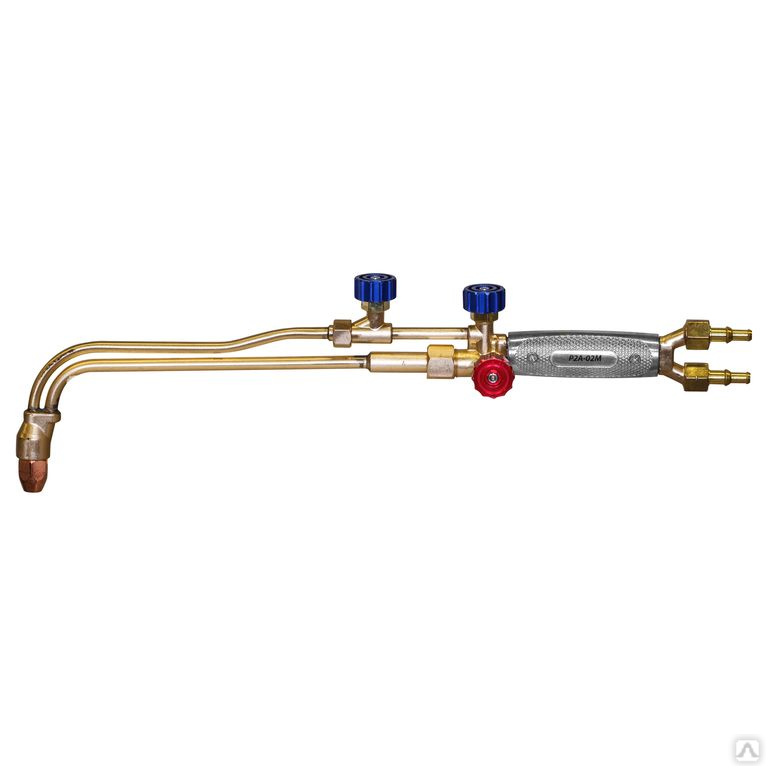

- Резак Р2А-02М “Сварог”, предназначен для резки листа из черных металлов.

Инструкция по использованию

Все работы с ацетиленовой горелки должны выполняттся обученным персоналом, аттестованного по правилам No ПБ 03-273-99 для сварщиков на работах подведомственным Госгортехнадзору России и других нормативных актов, изданных в Москве.

Этапы технологического процесса сварки:

- Предварительно защищают поверхность от поражения ржавчиной и коррозией, свариваемые элементы. Для этого можно использовать щетки по металлу и насадки на шлифмашину.

- Обезжиривают поверхность с применением растворителей, например, ТИГа, в противном случае наплавляемый слой не будет достаточно прилегать к поверхности.

- Выполняется запуск ацетиленовой горелки, включается полуавтомат подачи электрода и начинается процесс сварки.

- Устанавливают скорость дозирования электрода, в соответствии с видом металла и толщиной изделий.

- Проверяют работу инжекторной системы оборудования, к кислородному входу, присоединяю шланг редуктора и повышают давление до режимного значения. При прохождении О2 через инжектор, в тракте ацитилена будет возникать разрежение. Его можно проверить, приложив палец к ниппелю, после чего и присоединяют два шланга, поджигают образовавшуюся смесь и регулируют размер пламени.

- После завершения работ сначала закрывают краном ацетиленовый сосуд, а после чего кислородный, иначе произойдет удар огня в шланг с возможным взрывом.

Сварка ацетиленом представляет серьезную опасность для жизни сварщика, во избежание чего потребуется выполнять все требования правил эксплуатации и безопасности.

Мероприятия по пожарной безопасности:

- Работая с баллонами требуется соблюдать строгие мер безопасности: не оставлять их без присмотра, не размещать рядом с горячими источниками, с О2 и другими легковоспламеняющими газами. Хранение сосудов осуществляют вертикально.

- Перед началом сварки в помещениях, выполняют тщательную вентиляцию до, во время и после ее сварки.

- До производства работ оформляют все необходимые допуски, особое внимание уделяют выполнению мероприятиям для предотвращения возникновения огня от расплавленного шлака, например, когда рядом расположены легковоспламеняемые вещества или материалы, в виде деревянных конструкций.

- С целью защиты от ожогов используют спецодежду и пожарозащитные ширмы.

- Нужно проявлять повышенное внимание при зажигании дуги и во все время ее работы.

- С целью защиты от металлических брызг рабочие работают с полностью застегнутой спецодеждой, в частности, с воротом и рукавами, и в термостойких рукавицах.

- Для предупреждения возможного взрыва при сварочных работах в замкнутом пространстве выполняют комплекс дополнительных работ по подготовке рабочего места.

- Применение специальных респираторов «Снежок», для защиты органов дыхания от вредных веществ.

- При выполнении сварочных работ на высоте требуется применять спец. защитные средства: монтажный пояс и страховку.

- Запрещено выполнение работ без напарника, который при несчастном случае должен прийти на помощь.

Применение ацетиленовой горелки при выполнении сварочных работ, на протяжении многих десятилетий подтвердило ее значимость, благодаря этому виду соединения монтажных изделий города получили инфраструктуру, а в дома горожан пришли свет, вода и газ. Несмотря на все сложности и опасности такого варианта пайки, при строгом соблюдении технологических режимов получается надежное соединение, сохраняющее свою прочность долгие годы.

|

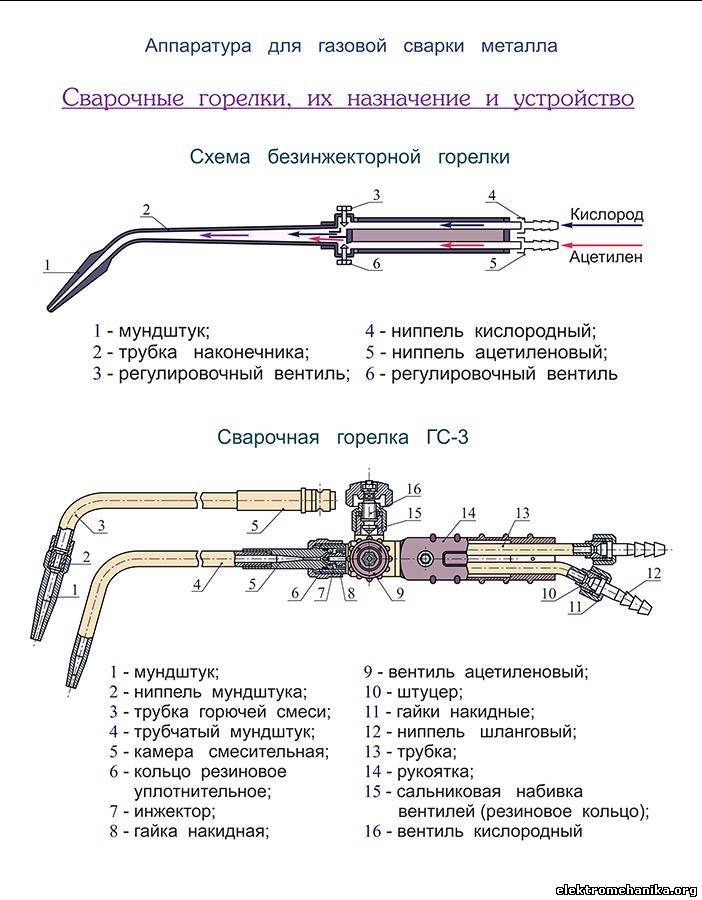

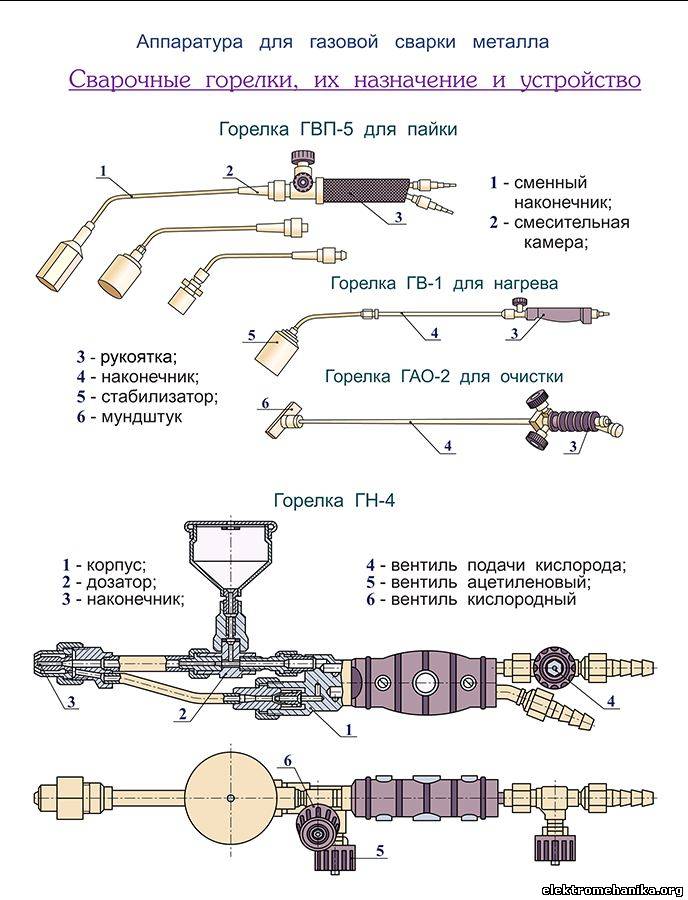

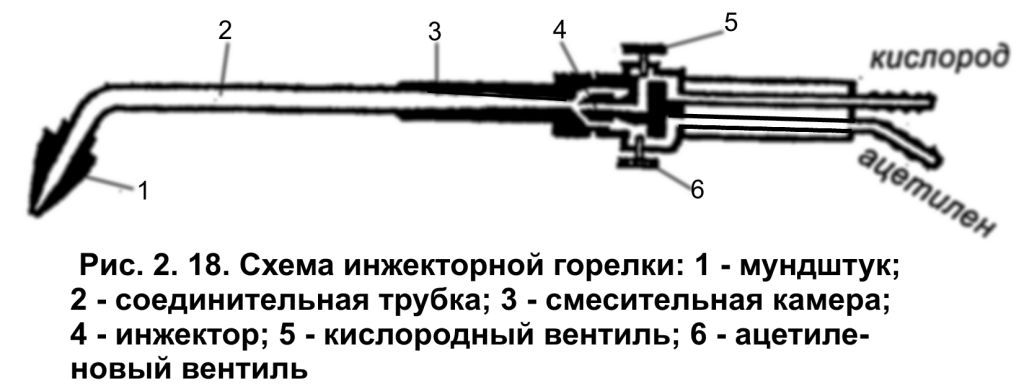

Сварочные горелки Категория: Материалы для газовой сварки Сварочные горелки Сварочная горелка является рабочим инструментом газосварщика и дает газосварочное пламя, нагревающее и расплавляющее металл. Современная сварочная горелка должна отвечать многим строгим требованиям: давать устойчивое сварочное пламя требуемой формы, иметь точную регулировку, устойчиво поддерживать установленный режим пламени, иметь достаточную прочность, не требовать частого ремонта, быть простой, удобной и безопасной в эксплуатации, иметь минимально возможный вес и т. д. Этим требованиям в достаточной степени могут удовлетворять лишь хорошо сконструированные горелки, тщательно и точно изготовленные из качественных материалов. Основным материалом для изготовления горелок служит латунь, мундштук изготовляют из красной меди, иногда для уменьшения веса горелок применяются легкие алюминиевые сплавы. Сварочные горелки могут быть изготовлены для различных горючих газов, сжигаемых в смеси с кислородом или воздухом. В дальнейшем будут рассмотрены преимущественно ацетилено-кисло-родные горелки, преобладающие в сварочной технике. Горелки имеют различную мощность, позволяющую сваривать сталь толщиной 0,2—30 мм; однако специальные типы горелок могут иметь и большую мощность; существуют горелки и для особо тонкого металла. ТТо важнейшему конструктивному признаку сварочные горелки могут быть разделены на два основных тина: горелки инжекторные, или низкого давления, и безынжекторные, или высокого давления Принадлежность Горелки к тому или другому типу определяется наличием или отсутствием в ней инжектора для подсоса горючего газа. Необходимость применения инжектора обусловливается давлением горючего газа. Рис. 1. Сварочные горелки: а — безынжекторная; б — инжекторная Ввиду того что в горелке высокого давления (безынжекторной) отсутствует инжектор, по конструкции она проще горелки низкого давления (рис. Для образования нормального сварочного пламени горючая газовая смесь должна вытекать из канала мундштука горелки с определенной скоростью, соответствующей скорости горения смеси. При увеличении скорости истечения газовой смеси сверх нормы пламя отрывается от мундштука, все более удаляется от его среза с увеличением скорости и, наконец, потухает. Таким образом, сварочная горелка может нормально работать лишь, при определенной постоянной скорости истечения газовой смеси из мундштука, могущей изменяться лишь в небольших пределах. Эта нормальная скорость истечения зависит от состава газовой смеси, диаметра выходного канала и конструкции мундштука. Для ацетилено-кислородной смеси эта скорость для различных размеров горелок лежит в пределах 70—160 м/сек. Для создания такой скорости на выходе из мундштука и преодоления внутренних сопротивлений горелки требуется, как показывает опыт, давление газа на входе в горелку порядка 0,5—0,7 ати. Требующееся давление примерно одинаково как для кислорода, так и для ацетилена. Безынжекторные горелки могут быть построены как для ацетилена, гак и для других горючих газов — водорода, метана. Они сравнительно просты по устройству, хорошо поддерживают постоянство состава газовой смеси, дают устойчивое сварочное пламя. Промышленное применение находят чаще инжекторные горелки (рис. 1, б). Кислород под давлением 3—4 ати поступает в горелку через ниппель и регулировочный вентиль 1, проходит в конус инжектора, идет по узкому каналу инжекторного конуса и выходит с большой скоростью в расширяющуюся камеру смешения. Вырываясь с большой скоростью из узкого канала инжекторного конуса, кислород создает значительное разрежение в камере инжектора и тем самым принудительно засасывает или инжектирует горючий газ (обычно ацетилен), поступающий через ниппель и вентиль в камеру инжектора, из которой он поступает в камеру смешения; оттуда горючий газ в смеси с кислородом с надлежащей скоростью движется по трубке наконечника 6 и выходит из горелки по каналу мундштука. Под действием инжектирующей струи кислорода давление в камере инжектора падает ниже атмосферного. Расход кислорода в инжекторной горелке остается практически постоянным и мало зависит от таких факторов, как нагрев мундштука горелки, изменение сопротивления истечению газов из канала мундштука и т. д. Напротив, расход ацетилена легко изменяется от влияния различных факторов и может значительно и быстро меняться, нарушая нормальный состав газовой смеси, выходящей из горелки и поступающей в сварочное пламя. Сильное влияние на расход ацетилена в инжекторной горелке и поступление его в сварочное пламя оказывают нагрев мундштука и наконечника горелки, увеличение сопротивления выходу газов из мундштука, изменение давления газов, поступающих в горелку. Нагрев наконечника горелки ослабляет инжектирующее действие кислорода и снижает разрежете в камере инжектора, что уменьшает поступление ацетилена в горелку. Для восстановления нормального состава смеси и характера сварочного пламени сварщик должен периодически, по мере возрастания нагрева наконечника горелки, увеличивать поступление ацетилена в горелку, открывая ацетиленовый вентиль горелки. Сопротивление истечению смеси из мундштука может возрастать, например, вследствие засорения канала мундштука брызгами металла и, что особенно важно, вследствие приближения горелки к изделию, отчего уменьшается расстояние от среза мундштука до поверхности изделия. С увеличением сопротивления истечению газовой смеси увеличивается давление в трубке наконечника и аналогично влиянию повышения температуры наконечника уменьшается содержание ацетилена в смеси и усиливается окислительное действие пламени. С повышением давления кислорода на входе в горелку увеличивается содержание кислорода в смеси, с понижением — уменьшается. Таким образом, инжекторная горелка не обеспечивает постоянства состава газовой смеси, так как состав меняется в процессе сварки; сварщик должен непрерывно следить за характером пламени и корректировать состав смеси ацетиленовым вентилем горелки. Непостоянство состава смеси является существенным недостатком инжекторной горелки. Основное ее преимущество в том, что можно работать на любом низком давлении ацетилена, начи-пая с 50 мм вод. ст. Это преимущество является решающим, и в настоящее время наша промышленность пользуется почти исключительно инжекторными горелками, поскольку производство ацетилена среднего давления, достаточного для питания безынжекторных горелок, пока еще незначительно. Однако инжекторная горелка может работать на ацетилене не только низкого, но и высокого давления. Чем выше давление ацетилена, тем лучше работает инжекторная горелка. Изменения состава газовой смеси под влиянием нагрева горелки и увеличения сопротивления истечения смеси из мундштука особенно заметны при низком давлении ацетилена. С увеличением давления изменения состава смеси уменьшаются, и при работе на ацетилене среднего давления инжекторная горелка работает почти так же устойчиво, как и безынжекториая. Инжекторная сварочная горелка дает сварочное пламя определенных размеров, изменение которых возможно лишь в незначительных пределах, так как значительное увеличение расхода газов вызывает отрыв пламени от мундштука и его потухание, уменьшение расхода газов вызывает проскакивание пламени внутрь горелки и обратный удар. В связи с этим необходимо прекратить работу горелки, полностью закрыть ацетиленовый вентиль на горелке, затем снова его открыть, повторно зажечь и отрегулировать сварочное пламя. Для изменения размеров сварочного пламени, например при переходе к сварке металла другой толщины, необходимо применять горелку другого размера. Для удешевления и упрощения инструментария сварщики обычно пользуются универсальными горелками с несколькими сменными наконечниками. Для примера рассмотрим выпускаемую в Советском Союзе инжекторную универсальную горелку ГС. Газы в горелку поступают по резиновым шлангам, надеваемым на ниппель для кислорода и для ацетилена. Далее кислород идет по трубке, ацетилен — по трубке и подходят к регулировочным вентилям для кислорода и для ацетилена (не показан на рисунке). Затем газы поступают в инжектор, далее в камеру смешения и по трубке наконечника идут в мундштук, на выходе из которого сгорают, образуя сварочное пламя. Ствол и наконечник соединяются накидной гайкой. Регулировочные вентили газов удобно расположены и позволяют йварщику регулировать горелку, не прерывая работы, пальцами той же руки, которая держит рукоятку. Существенным преимуществом горелки ГС является примерно одинаковое давление кислорода около 3 ати для всех размеров наконечников. Стандартные горелки изготовляют четырех типов: ГС-1, ГС-2, ГС-3 и ГС-4. ГС-1, малой или микромощности, служит для сварки тонкого и тончайшего металла, 0,05—0,6 мм. Она комплектуется двумя Рис. 1. Универсальная сварочная горелка ГС наконечниками № 00 с расходом ацетилена 10—25 л/ч и № 0 с расходом 25—60 л/ч; вес горелки 0,24 кг. Горелка ГС-2, малой мощности, служит для сварки тонкого металла, 0,3—4 мм, с четырьмя наконечниками, № 0, 1, 2 и 3; вес горелки 0,32 кг. Горелка ГС-3, средней мощности, наиболее широко применяется в промышленности для сварки металла толщиной 0,5—30 мм, комплектуется семью наконечниками, №1,2, 3, 4, 5, 6, 7; вес горелки 0,5 кг. Горелка большой мощности, ГС-4, для обработки металла толщиной 30—100 мм, комплектуется двумя наконечниками № 8 с расходом ацетилена 2800—4500 л/ч и № 9 с расходом ацетилена 4500—7000 л/ч; вес горелки 1,34 кг. При зажигании горелки открывают сначала кислородный вентиль, и струя кислорода создает разрежение в камере инжектора, производя подсос ацетилена. Затем открывают ацетиленовый вентиль и поджигают смесь. Пламя регулируют ацетиленовым вентилем до получения надлежащего характера пламени и состава газовой смеси: по размеру, очертанию и цвету внутренней части пламени, так называемого ядра нламени. Рис. 2. Сварочная горелка ГС-3 с комплектом наконечников Гасят пламя горелки в обратном порядке: сначала закрывают ацетиленовый вентиль, а затем кислородный. Ацетиленовый вентиль перекрывают также при обратных ударах, замеченных неисправностях горелки и т. п. Неисправность горелки обычно сказывается на внешнем виде пламени, которое получает неправильную форму. Сварочная горелка является достаточно сложным и точно изготовленным инструментом и требует аккуратного и бережного обращения. При перерывах в работе горелку вешают на стойку или крючок у рабочего места. При значительном нагреве горелку охлаждают обмакиванием в ведро с водой, находящееся у рабочего места сварщика; кислородный вентиль при этом открыт, что устраняет возможность попадания воды внутрь горелки. Помимо обычных, стандартных, широко распространенных в промышленности сварочных горелок, существуют многочисленные специальные типы горелок, применяемые сравнительно редко. Можно отметить специальные формы наконечников для сварки в труднодоступных местах, двух- и трехпламенные горелки, горелки для подогрева, горелки для пайки, у которых мундштук имеет боковые отверстия для подсоса воздуха, снижающего слишком высокую температуру ацетилено-кислородного пламени, особо мощные горелки с водяным охлаждением и т. д. Все эти специальные горелки имеют в нашей промышленности довольно ограниченное применение. В последние годы появились специальные многопламенные сварочные горелки с большим количеством пламен в одной горелке. Горелки разделяются на инжекторные и безынжекторные, однопламенные и многопламенные, для газообразных горючих (ацетиленовые и др. Схема и принцип работы инжекторной горелки. Горелка состоит из двух основных частей—ствола и наконечника. Ствол имеет кислородный и ацетиленовый ниппели с трубками, рукоятку, корпус с кислородным и ацетиленовым вентилями. Инжектор представляет собой цилиндрическую деталь с центральным каналом малого диаметра — для кислорода и периферийными, радиаль-но расположенными каналами — для ацетилена. Инжектор ввертывается в смесительную камеру наконечника и находится в собранной горелке между смесительной камерой и газоподводящими каналами корпуса горелки. Его назначение состоит в том, чтобы кислородной струей создавать разреженное состояние и засасывать ацетилен, поступающий под давлением не ниже 0,01 кгс/см2. Разрежение за инжектором достигается благодаря высокой скорости (порядка 300 м/с) кислородной струи. Давление кислорода, поступающего через вентиль, составляет от 0,5 до 4 кгс/см2. В смесительной камере кислород перемешивается с ацетиленом и смесь поступает в канал мундштука. Горючая смесь, выходящая из мундштука со скоростью 100—140 м/с, при зажигании горит, образуя ацетилено-кислородное пламя с температурой до 3150 °С. В комплект горелки входит несколько номеров наконечников. Для каждого номера наконечника установлены размеры каналов инжектора и размеры мундштука. В соответствии с этим изменяется расход кислорода и ацетилена при сварке. Конструкция пропан-бутан-кислородных горелок отличается от ацетилено-кислородных горелок тем, что перед мундштуком имеется устройство 10 (рис. 64) для подогрева пропан-бутан-кислородной смеси. Дополнительный нагрев необходим для повышения температуры пламени. Обычный мундштук заменяется мундштуком измененной конструкции. Техническая характеристика инжекторных горелок. В настоящее время промышленность выпускает сварочные горелки средней оШНости — «Звезда», ГС-3 и малой мощности — «Звездочка» и ГС-2. В эксплуатации находятся также горелки «Москва» и «Малютка», выпускавшиеся до 1971 г. Рис. 1. Разрез инжекторного устройства: 1 — смесительная камера, 2—инжектор, 3 —корпус горелки Горелки «Москва», «Звезда» и ГС-3 предназначены для ручной ацетилено-кислородной сварки стали толщиной 0,5—30 мм. В комплект горелки средней мощности входит ствол и семь наконечников, присоединяемых к стволу горелки накидной гайкой. Обязательный комплект включает наконечники № 3, 4 н 6, чаще всего необходимые при выполнении сварочных работ, остальные наконечники поставляются по требованию потребителя. Горелки «Звездочка», ГС-2 и «Малютка» поставляются с наконечниками № 0, 1, 2, 3. В горелках «Звезда», ГС-3, «Звездочка» мундштуки изготовляются из бронзы Бр.Х 0,5, металла более стойкого, чем медь МЗ, применявшаяся для изготовления мундштуков горелок «Москва» и «Малютка». По этой причине срок службы выпускаемых горелок повышен по сравнению с выпускавшимися ранее. Горелки типа ГС-3 работают с рукавами диаметром 9 мм. Горелки малой мощности «Малютка», «Звездочка» и ГС-2 предназначены для сварки сталей толщиной 0,2—4 мм. Для пропан-бутан-кислородной смеси промышленность выпускает горелки типов ГЗУ-2-62-1 и ГЗУ-2-62-П; первая предназначена для сварки стали толщиной от 0,5 до 7 мм, вторая — для подогрева металла. Для пла-менной очистки поверхности металла от ржавчины, старой краски и т. д. выпускается ацетилеио-кисло-родная горелка ГАО (горелка ацетиленовая, очистка). Ширина поверхности, обрабатываемой горелкой за один проход, составляет 100 мм. Для закалки металла выпускаются наконечники НАЗ-58 к стволу горелки ГС-3. Сварку и другие виды обработки металлов пропан-бутан-кисло-родным пламенем можно производить горелкой ГЗМ-2-62М с четырьмя наконечниками. Нарушение работы инжекторного устройства приводит к обратным ударам пламени и снижению запаса ацетилена в горючей смеси. Запас ацетилена представляет собой увеличение его расхода при полностью открытом ацетиленовом вентиле горелки по сравнению с паспортным расходом для данного номера мундштука. Посадочное место инжектора отрегулировано для инжекторов, входящих в комплект горелки. Инжекторы горелки «Москва» можно использовать в горелке «Звезда», а инжекторы горелки «Малютка» — в горелке «Звездочка». Проверка горелки на инжекцию (разрежение) проводится каждый раз перед началом работы и при смене наконечника. Для этого с ниппеля снимается ацетиленовый рукав и открывается кислородный вентиль. В ацетиленовом ниппеле исправной горелки должен создаваться подсос, обнаруживаемый прикосновением пальца к отверстию ниппеля. Поддержание мундштука в надлежащем состоянии обеспечивает нормальное пламя по-форме и размерам. После каждого ремонта детали горелок обязательно обезжиривают бензином марки Б-70. Безынжекторные горелки работают под одинаковым давлением кислорода и ацетилена, равным от 0,1 до 0,8 кгс/см2. Эти горелки обеспечивают более постоянный состав горючей смеси в процессе работы. Безынжекторные горелки можно питать ацетиленом, либо от баллонов, либо от генераторов среднего давления. Специальные горелки. Для газопламенной обработки материалов иногда целесообразно применять специальные горелки. Промышленностью выпускаются горелки для нагрева металла с целью термической обработки, удаления краски, ржавчины, горелки для пайки, сварки термопластов; пламенной наплавки и др. Реклама:Читать далее:Структура ацетилено-кислородного пламени

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

как пользоваться ацетиленовой, пропановой, кислородной, водородной или газовоздушной, датчик пламени и ветрозащита, почему коптит? – Оборудование для пайки на Svarka.

guru

guruКаждый мужчина когда-либо сталкивался с потребностью в пайке металлических предметов. Процесс этот не сложен, а проблема заключается в том, что не у каждого дома есть газовая горелка.

При желании и наличии свободного времени горелку для пайки можно собрать самостоятельно. Конечно, таких параметров пламени, как у заводских моделей, добиться вряд ли удастся, но для выполнения нехитрых бытовых работ мощности ее хватит.

Содержание

- 1 Принцип устройства

- 2 Из чего состоит самодельная?

- 3 Разновидности ручных

- 3.1 Атмосферные

- 3.2 Эжекционные (с наддувом)

- 3.3 Другие виды

- 4 Параметры для изготовления

- 5 Cвоими руками – чертежи

- 6 Изготовление из подручных материалов: поэтапно

- 6.1 Форсунка и ручка

- 6.2 Регулировка пламени

- 7 Порядок работы

Принцип устройства

Принцип действия горелки независимо от типа прост. В первую очередь требуется источник топлива – баллон со смесью пропана и бутана. Топливо поставляется к штуцеру паяльника через редуктор.

Топливо поставляется к штуцеру паяльника через редуктор.

[stextbox id=’info’]Для использования дома выпускаются модели с баллончиками одноразового использования, которые подойдут для нечастого применения.[/stextbox]

Газ на большой скорости поступает к жиклеру по специальному проходу. В жиклере установлена игла, с помощью которой регулируется мощность пламени. При увеличении скорости в воздушном золотнике газ обогащается кислородом, требуемым для горения.

При помощи гильзы золотника регулируется объем воздуха, подаваемого к горючему газу. Так добиваются нужной интенсивности, контуров и параметров пламени.

[stextbox id=’alert’]Важно! Газовая горелка для пайки сплавляет даже алюминий. Для такой работы потребуется применение специальной присадочного материала – припоя, изготовленного из легкоплавких металлов. Алюминий не будет перегреваться, благодаря чему создается высококачественное соединение.[/stextvbox]

Из чего состоит самодельная?

Самодельный паяльник состоит из таких элементов:

- иголки, регулирующей поступление топлива;

- ручки, изменяющей расположение иглы;

- жиклера;

- рассекателя;

- золотника;

- эжектора;

- радиатора.

Наиболее подходящим материалом для изготовления частей конструкции считается бронза либо латунь, обладающие требуемой прочностью и теплопроводимостью. Сплавы отличаются коррозионной стойкостью, устойчивостью к деформациям и обуславливают продолжительный срок эксплуатации оборудования.

Опционально устройство можно оборудовать датчиком пламени горелки, укомплектовать пьезоподжигом для облегчения зажигания. Также не лишним оборудовать самодельной устройство ветрозащитой для горелки, иначе не минуть проблем с периодически гаснущим пламенем на сильном ветру.

Газовые рампы для горелки – что это такое? Это дополнительный прибор, использующийся при необходимости повышенного потребления газа. Устройство составляют пара коллекторов, гибкие шланги и регуляторы. На коллекторе установлен запирающий кран, допускающий выполнение смены баллона на одном из питающих устройств без остановки процесса. Уменьшение давления газа производится рамповым редуктором.

Разновидности ручных

Атмосферные

Инжекционные газовые горелки представляют собой устройства, работа которых основывается на инжекции (всасывании) воздуха в корпус мощной струей газа.

Такое оборудование популярно и востребовано в основном на предприятиях и заводских цехах по причине принудительного поступления воздушного потока. Для пользователей-любителей же инжекционные горелки слишком затратны и приобретать их особого смысла нет.

Горелка газовоздушная работает по такому принципу. Воздушный поток всасывается в корпус, где соединяется с горючим газом.

[stextbox id=’info’]Работа некоторых моделей основана на обратном принципе – газ затягивается под влиянием мощного воздушного потока.[/stextbox]

Такой вариант допустим в ситуации, когда давление газа равно атмосферному. При прохождении по соплу газовоздушная смесь разгоняется, создается разреженная зона за соплом.

Устройства, у которых выполняется полное смешивание газа со средним давлением с требуемым объемом воздуха, при функционировании выпускают малое пламя.

Лампы с неполным соединением газа и воздуха для объединения в корпус поступает лишь до 60% от нужного объема. Недостающий воздух приходит извне прямо к пламени при разрежении в топке газовоздушного потока, инжектированного в смеситель.

Инжекторные приборы с малым давлением газовоздушной смеси отличаются устойчивостью пламени и применяются для разнообразных тепловых нагрузок.

Эжекционные (с наддувом)

Эжекционные приборы отличаются специфичным предназначением и конструкцией. Они – верные спутники конструкторов и специалистов, выполняющих спайку цветных металлов. Повышенная температура и возможность регулирования потока позволяют использовать паяльные лампы для закаливания металлов либо иной термообработки, требующей повышенной точности и резких очертаний конуса огня.

В зависимости от области применения устройство и габариты паяльника и дюз различаются.

Самые портативные модели применяются в ювелирном деле и для спаивания тонких металлов – они незаменимы при выполнении филигранной работы.

Лампы средних размеров с конусом 3-9 мм используются для электропайки муфт, алюминиевых и медных труб, изделий из меди и ее сплавов.

Крупные устройства отличаются высокой мощностью, потому используются для таких работ, как точная сгибка, художественная ковка, штамповка. Применяются они также как основа для создания домашних горнов и печей для закалки.

Эжекторные паяльники обладают высокой устойчивостью пламени со стабильной температурой. Для снижения потребления газа и оперативного достижения требуемой мощности в них используется преднагревательный контур.

Другие виды

Также выпускаются горелки, в которых применяется МАРР вместо привычной смеси пропана и бутана или природного газа. Пламя таких паяльников способно гореть с температурой 2200-2400°С. Основной поток энергии концентрируется в конусе с ярко выраженными контурами.

Такие устройства применяются для прогревания, ковки, сгибания массивных заготовок либо изделий из высокоуглеродистых марок стали, закалки и отпуска металла. МАРР отличается низкой температурой кипения, использование такого газа возможно даже в паяльниках без подогревающего контура.

МАРР отличается низкой температурой кипения, использование такого газа возможно даже в паяльниках без подогревающего контура.

По типу топлива паяльники разделяются на:

- пропановые;

- ацетиленовые;

- водородные;

Особенность пропановых горелок для пайки – формирование чрезвычайно тонкой струи огня. Благодаря этому устройства такого типа применяются для точечной обработки металлов, фигурного резания, изготовления декоративных элементов.

Для работ с использованием ацетильно-кислородных горелок необходимо правильно подбирать размер наконечника и тип форсунки, через которую будет подаваться смесь из ацетилена и кислорода. Зажечь паяльник можно только после появления из сопла характерного для горючего газа запаха, после добавления кислорода образуется пламя синего цвета. При ошибках в настройках, ацетиленовая горелка станет резать, а не сваривать.

Сформированная водородной горелкой дуга отличается высокой устойчивостью независимо от проведения предварительной обработки соединяемых элементов. Для работы требуется использование электролизера, то есть кислородно-водородного газосварочного прибора, в котором под воздействием электротока в автоматическом режиме выполняется разделение воды на водород и кислород.

Для работы требуется использование электролизера, то есть кислородно-водородного газосварочного прибора, в котором под воздействием электротока в автоматическом режиме выполняется разделение воды на водород и кислород.

[stextbox id=’alert’]Важно! Выбор в пользу определенного типа горелки по мощности производится в зависимости от толщины сопрягаемых деталей. Изделия толщиной до 3 мм поддаются обработке при мощности паяльника 1,5 киловатт. Для прутьев и металлических плит толщиной до 14 мм необходима мощность как минимум 2-3 кВт.[/stextbox]

Параметры для изготовления

Перед сборкой горелки следует заранее определиться с требуемыми параметрами, основными из которых являются:

- Тип пламени – факельный либо вихревой. Конструкция беспламенных горелок слишком сложна для изготовления в домашних условиях. Факельное пламя воздействует на маленькую площадь и применяется для точеной сварки. При помощи вихревого можно быстро прогреть большие площади поверхности.

- Устройство для корректирования пламени. Регулятор позволяет уменьшать ил повышать поток в зависимости от материала и способа обработки. Для управления можно использовать водопроводный вентиль.

Cвоими руками – чертежи

Для сборки паяльника потребуются:

- заготовки из латуни для создания форсунки и рассекателя;

- латунная трубка;

- пластинки из жароустойчивых материалов;

- электродрель;

- тиски;

- силикон либо иной уплотнитель;

- редуктор газовый;

- рукава соединительные.

Пример элементов горелки представлен на чертеже.

Изготовление из подручных материалов: поэтапно

Форсунка и ручка

К трубке из латуни приделывается ручка, для ее изготовления можно воспользоваться ручкой от неисправной паяльной лампы. Второй вариант – брусок с диаметром продольного отверстия, равного размеру трубки. Для сопряжения применяется силиконовый клей либо эпоксидка. Ручке придается форма, удобная для руки.

Ручке придается форма, удобная для руки.

К созданию форсунки следует отнестись очень тщательно. Ее отверстие сечением 0,1 мм выполнить дома практически невозможно, потому сначала устраивается широкое, а края его забиваются до требуемого размера. Для ускорения процесса деталь зажимается в тисках, по ней наносятся вертикальные удары молотком с оттягиванием по направлению к центру.

Удары наносятся круговые во избежание отклонения подающегося газа при пользовании. Головку следует почистить мелкой наждачкой. С оборотной стороны форсунки устраивается резьба, позволяющая ей соединиться с трубкой подвода газа.

Регулировка пламени

Изготовленной по вышеописанной схеме горелкой уже можно пользоваться. Аппарат будет работать после соединения элементов в единую конструкцию. Остается лишь подключить газовый баллон, открыть вентиль и поджечь.

Но при этом возникнут некоторые неудобства – регуляция газового потока доступна только посредством крана на баллоне, максимально возможной мощности пламени добиться не удастся. Прибор нужно укомплектовать рассекателем и краном.

Прибор нужно укомплектовать рассекателем и краном.

Кран можно установить непосредственно на горелке либо на подводящей трубе. Удобнее для работы, когда вентиль смонтирован недалеко от ручки (выше на 3-4 см). Сам кран также можно позаимствовать со старого автогена. Устройство фиксируется на резьбе, уплотняющейся ФУМ-лентой.

Для изготовления рассекателя используется латунная заготовка цилиндрической формы с отверстиями: одним – для подводящей трубки и несколькими параллельными ему меньшего сечения.

Заготовка закрепляется на трубке так, чтобы кромки ее выходили на 2-3 мм за пределы форсунки. Рассекатель выполняет сразу две функции:

- обеспечивает ветрозащиту;

- проводит поток кислорода, требуемого для поддержания стабильного горения.

Порядок работы

Для спаивания крупных элементов между собой удобно пользоваться профессиональной горелкой. Для спайки деталей небольших размеров рекомендуется применять приборы, работающие на ацетилене либо светильном газе. В последнем случае наблюдается большая эффективность, к тому же, этот тип топлива дешевле.

В последнем случае наблюдается большая эффективность, к тому же, этот тип топлива дешевле.

При сопряжении спайкой небольшого количества деталей желательно их заранее прогревать, что сократит время на одинаковый нагрев всех элементов. Это исключает появление коробления и иных дефектов.

Перед работой каждому элементу следует придать неподвижной положение и исключит их сдвиг в процессе спайки. Выполняется это на верстаке либо ином приспособлении.

Непосредственно перед спайкой на соединяемые кромки наносится флюс. Если возникла необходимость в добавлении флюса в процессе производства работ, следует горячий конец детали помещать в припой, а не наоборот.

Для соединения элементов из разнородных металлов пламя нужно направлять на тот материал, теплопроводность которого выше. Также следует внимательно отнестись к сопряжению разноразмерных деталей.

[stextbox id=’alert’]Важно! Обязательно нужно проследить за тем, чтобы все элементы были одинаково прогреты. Толстые детали следует прогревать дольше.[/stextbox]

Толстые детали следует прогревать дольше.[/stextbox]

Припой в огне горелки расплавлять нельзя, так как он будет стекать каплями. Расплав необходимо создавать при касании проволоки с поверхностью основного элемента.

Припой всегда стремится протечь в наиболее прогретые участки спайки. Потому пламя следует направлять до припоя. Если он не может попасть в шов, значит элемент не приобрел требуемую для соединения температуру.

Места спаечного соединения не нужно прогревать слишком долго, потому как это приведет к изменениям в составе припоя и его выгоранию. Эффективность использования флюса значительно снизится.

[stextbox id=’info’]Даниил Прохоров, сварщик, стаж работы 15 лет: «Производится огромное количество газовых горелок для пайки, различающихся по используемому газу, мощности, области использования. Для домашней работы вполне сгодится и самодельная паяльная лампа, а для чего-то более серьезного необходимо приобрести выпускаемый серийно инструмент». [/stextbox]

[/stextbox]

Ацетиленовая горелка на пропане

Выбирая технический газ, предприятия, прежде всего, ориентируются на то, что для организации разных технологических процессов требуются горючие газы с разными характеристиками. Основными из них являются мощность и температура пламени, потребление кислорода и сферы использования газов.

Для выполнения резки металлов, их сварки и других подобных процессов такой показатель, как мощность пламени, играет важную роль. Также большое значение имеет способность пламени передавать энергию на подвергаемый воздействию материал. В этом отношении ацетилен технический лучше пропана, поскольку его использование позволяет создать пламя, которое быстрее нагреет металлическую поверхность до необходимой температуры.

От температурного показателя, которого может достигать полученное с помощью технического газа пламя, зависит время выполнения работы. Поэтому он очень важен для процесса нагрева поверхности. В этом отношении снова хороших показателей можно достигнуть, используя ацетилен. Если температура пламени пропана может достигать 2 800 градусов Цельсия, то ацетилен нагревается до 3 100 градусов Цельсия. Однако ацетилен существенно уступает пропану по такому показателю, как запас энергии: 55 против 95 МДж/м3.

Если температура пламени пропана может достигать 2 800 градусов Цельсия, то ацетилен нагревается до 3 100 градусов Цельсия. Однако ацетилен существенно уступает пропану по такому показателю, как запас энергии: 55 против 95 МДж/м3.

Чтобы использовать технические газы, требуется разное количество кислорода. Для ацетилена достаточно 1,1 кубометра, чтобы образовалось нормальное для проведения работы пламя, а для пропана потребуется почти четыре кубометра кислорода.

Ещё одной положительной особенностью ацетилена является то, что его состав можно изменить, чтобы в результате получить восстановительный или нейтральный огонь. Все остальные газы, в том числе и пропан, при тех температурах, которые необходимы для промышленных целей, могут образовывать только пламя окислительного типа. Поэтому пропаном осуществлять сварку нельзя.

А вот если необходимо провести общий нагрев металлической поверхности, то без пропана не обойтись. Для этого термического процесса требуется газ, обладающий значительным энергозапасом на один кубометр. Такими свойствами как раз обладает газ пропан.

Такими свойствами как раз обладает газ пропан.

Подводя итог, отметим, что ацетилен хорош тем, что его можно использовать в окислительных, нейтральных и восстановительных процессах при осуществлении закалки, резки и сварки металлов. Он высокоэффективен при проведении процессов, которые необходимо прервать. Также его использование возможно на загрязнённых поверхностях.

В свою очередь пропан отличается своей доступностью, так как его можно поставлять и в ёмкостях, и в баллонах. Он эффективен при общем нагреве поверхности, и при его использовании риск обратного удара достаточно низок.

имею горелку Г2-04 ацетиленовая.

Использовать её собираюсь для кислород+пропан.

Мундштуки № 1 и 2 купил.

Внутри трубки Горючей смеси есть фиговина в которой оч. маленькое отверстие.

Так вот если её как есть использовать, то Кислорода давления просто не хватает, факел слабый очень.

А если я её выкручиваю — всё супер.

Скажите можно эту фиговину выкрутить и выкинуть?

ПыСы: эту фиговину обвел красным.

Спс.

Смотрите также

Метки: горелка, сварка

Комментарии 51

невкоем случае нечего рассверливать ненужно!, он настраевается выкручиванием на 1,5-2,5 оборота. Открути газовый шланг выкрути инжектор на два оборота открой газовый кран и подай кислород пальцем затыкай газовый штуцер на горелки он подсасывает воздух в себя достаточно сильно попробуй убавь на пол оборота и прибавь добейся самого сильного подсоса воздуха. Горелка работает за щёт подсоса газа кислородом. После этого проверка на герметичность, опустиь в воду.

я инжектор откручивал (регулировал), нифига не помогает 🙁

Сильнее если откручивать, то уже саму трубку с резин. колечком не встает на свое место.

Рассверлил, уже паял — всё супер.

рассверливать не надо, просто от другого номера подбери. вроде на горелку 1 номер ставят инжектор от 2-го, на 2-й от 3-го и т.д. ну или через один попробуй: на 1-от 3-го, на 2 от 4-го…

мне проще и дешевле рассверлить, чем искать инжектор (быстрее купить горелку чем найти инж)

через всеинструменты купил мундштуки по

100 р. , а на базаре Сенной мундштуки вместе с трубками продают комплектом, за 1500 р.

, а на базаре Сенной мундштуки вместе с трубками продают комплектом, за 1500 р.

Самый ходовой №1 и 2 размер.

рассверливать не надо, просто от другого номера подбери. вроде на горелку 1 номер ставят инжектор от 2-го, на 2-й от 3-го и т.д. ну или через один попробуй: на 1-от 3-го, на 2 от 4-го…

рассверлил 1,5 мм. накрутил до конца (пропан плохо идет), влеганца открутил жиклер — супер всё пошло, пламя такое как и должно быть 🙂

Благодарю за помощь.

а с головкой что нибудь делал?

головка — мундштук?

Мундштук я просто новый купил для пропана № 1 и № 2

по 93 р. вроде в всеинструменты.

Можно и ацетиленовый расточить и форкамеру сделать со стороны выхода пламени.

Но мне проще купить готовый, цена в

200 р. не такая уж и большая

у нас не продают. можешь фото сделать самого отверстия?

фокус не сможет взять в глубину ни фотик, ни Яблоко.

форкамера также квадратная или закругленная как чаша?

круглая, сверлом проходи.

Завтра замерю (если получится) ф форкамеры. Глубину тоже напишу.

круглая, сверлом проходи.

Завтра замерю (если получится) ф форкамеры. Глубину тоже напишу.

и номер горелки

№ 1

ф форкамеры 2 мм

ф канала — не могу замерить. (по любому меньше 1 мм.)

№ 2

ф форкамеры 2 мм

ф канала — 1 мм.

Глубину форкамеры замерить забыл 🙁

ну думаю 3 мм. не ошибусь 🙂

Огромное СПАСИБО за ответы, советы.

это инжектор, отверстие маловато для пропана.

так с этим инжектором Пропан идет шикарно, а вот Кислорода мало давление.

расверли побольше, выкидываеть его нельзя.

рассверлил 1,5 мм. накрутил до конца (пропан плохо идет), влеганца открутил жиклер — супер всё пошло, пламя такое как и должно быть 🙂

Благодарю за помощь.

Так это жиклер ацетиленовый, для пропана больше идет, а вы что пропаном варить собрались? Без него может обратку схватить горелка.

Давай плиз на “ты” 🙂

угу, пропаном.

Как, вернее что можно сделать в данном случае?

Может рассверлить этот жиклёр?

Можно конечно и побольше рассверлить, но сварка пропаном сущий ад, он только для резки и нагрева годится . И насколько мне не изменяет память он настраивается жиклер, путем вкручивания и обратно

1. мне пропан+кислород тока для пайки меди, латуни (я знаю, для сварки пропан не катит)

2. Жиклер выкручивал .слабо помогает (без него шикарно, но бздю конкретно я)

А ну если так, то конечно можно рассверлить . Только я не пойму почему не горит, я без проблем такой паяю, а на какое давлении газа редуктор выставлен ? Да и Очковать )) не стоит, ты же не режешь металл, что бы схватить обратку, редуктор главное на баллоне и все ок . Поросят вон вообще напрямую всю жизнь у меня в деревне шмалят ))))

ну мне бурной молодости хватило за глаза в прямом смысле :)) хулиганом был, теперь я лучше переочкую 🙂

Редуктор на 4 атм.

Ну значит сверли, раз горелку не жалко ))), просто люблю по заводу такие вещи )) до 2мм только максимум, а лучше 1.5

1. мне пропан+кислород тока для пайки меди, латуни (я знаю, для сварки пропан не катит)

2. Жиклер выкручивал .слабо помогает (без него шикарно, но бздю конкретно я)

Отвечаю, я пользуюсь зимой пропан+кислород уже лет 10,что бы не заморачиваться с генератором, так вот…эту фиговину я выкинул, горелка малютка, тройка, но ещё надо доработать наконечник что бы не было срыва пламени, это берётся сверло на 6 или на семь, и со стороны выходного отверстия сверлится так называемй потай, и варю выхлопные и всякую мелочь…надеюсь понятно объяснил

я мундштуки именно с форкамерой купил, №1 и №2 для пропана (в среднем 100 р. каждый)

Накручиваются идеально.

спс.

ну тогда выкинь этот дозатор и всё, а обратку если и поймаешь, закрыл пропан и всё…

сначала попробую рассверлить а там по месту 🙂

можно и так, но я не замарачивался…

рассверлил 1,5 мм. накрутил до конца (пропан плохо идет), влеганца открутил жиклер — супер всё пошло, пламя такое как и должно быть 🙂

накрутил до конца (пропан плохо идет), влеганца открутил жиклер — супер всё пошло, пламя такое как и должно быть 🙂

Благодарю за помощь.

Отвечаю, я пользуюсь зимой пропан+кислород уже лет 10,что бы не заморачиваться с генератором, так вот…эту фиговину я выкинул, горелка малютка, тройка, но ещё надо доработать наконечник что бы не было срыва пламени, это берётся сверло на 6 или на семь, и со стороны выходного отверстия сверлится так называемй потай, и варю выхлопные и всякую мелочь…надеюсь понятно объяснил

ПыСы: попробуй мундштук № 1, мне на пайке меди твердым припоем понравилось, тока осторожно надо быть, прожигает на раз 🙂 — жало острое выходит 🙂

Но зато и нагрев более кучным получается — да и мизер, но тем не менее расход экономичен становится 🙂

1. мне пропан+кислород тока для пайки меди, латуни (я знаю, для сварки пропан не катит)

2. Жиклер выкручивал .слабо помогает (без него шикарно, но бздю конкретно я)

Тогда попробуй обратный клапан для пропана

уже заказал в всеинструменты 🙂 2 клапана на Пропан и Кислород, вместо штуцеров сразу к горелке прикручиваются

Можно конечно и побольше рассверлить, но сварка пропаном сущий ад, он только для резки и нагрева годится . И насколько мне не изменяет память он настраивается жиклер, путем вкручивания и обратно

И насколько мне не изменяет память он настраивается жиклер, путем вкручивания и обратно

рассверлил 1,5 мм. накрутил до конца (пропан плохо идет), влеганца открутил жиклер — супер всё пошло, пламя такое как и должно быть 🙂

Благодарю за помощь.

Давай плиз на “ты” 🙂

угу, пропаном.

Как, вернее что можно сделать в данном случае?

Может рассверлить этот жиклёр?

Мне уж кажется проще балон пропановый газом МАФ заправить если уж такая необходимость, с пропана толку в сварке не будет

пропан+кислород = пайка меди и т.д.

Мапп баллончики в данном сравнении и дороги и слабы по температуре.

У меня для Мапп баллона Бензоматик горелка с шлангом есть (суперская вещь, у англичанина купил), но Мапп макс. только на 22-28 мм трубу идет и то, если труба длинная то все тепло на трубу уходит а не на место сварки.

Речь про твёрдый припой.

Вам написал человек МАФ (метан ацетиленовая фракция)

У МАФа температура горения выше чем у пропана но ниже чем у ацетилена

Что такое Мапп ? я не знаю

МАФом я на работе варю трубопроводы с проволкой с8

Попробуйте выкинуть ижектор если горелка не будет хлопать — вари !

Я сам чясто выкидую эту хрень

А редуктор возми лучше типа БПО 5 2 с регулировкой давления

МАПП баллоны продаются у холодильщиков, сантехников по меди.

Там смесь газов, t выше чем у пропана.

На кислороде у мня и так стоит Редуктор кислородный БКО-50-5AL я ведь писал что у мня 4 атм. выставлено.

На пропан смысла нет редуктор с манометром покупать 🙂 у мня просто редуктор стоит (не лягушка) 🙂

Про Маф первый раз слышу, не профи я :))))

Да и не нужен он мне, смысл мне таскать такую тяжесть, коль есть пропан баллон на 12 литров — он более универсален 🙂

В гараже: кислород 40 л + 12 л. пропан (шланг 9 мм + горелка малютка)

На выезде: кислород 5 л. + тот же баллон пропана (шланг 6 мм + ацет. горелка, армянка вроде :)) )

На каждом кислороднике свои редуктора 🙂

Вот как раз ХОЛОДИЛЬЩИКИ и паяют мафом Я покупаю большой балон и тоже переливаю его в маленький

мне проще пользовать пропан — подъехал на заправку, залили — проще мне так :))

Вот как раз ХОЛОДИЛЬЩИКИ и паяют мафом Я покупаю большой балон и тоже переливаю его в маленький

рассверлил 1,5 мм. накрутил до конца (пропан плохо идет), влеганца открутил жиклер — супер всё пошло, пламя такое как и должно быть 🙂

Благодарю за помощь.

Так это жиклер ацетиленовый, для пропана больше идет, а вы что пропаном варить собрались? Без него может обратку схватить горелка.

Это не жиклер, а инжектор. Он не спасет от обратного удара (для этого есть специальные одноразовые клапана, которые ставятся до горелки.

Инжектор нужен для регулипования подачи ацетилена, т.к. Кислород выходит под бОльшим давлением и подсасывает ацетилен.

Сварочные горелки- типы и различия.

Горелка газовая- устройство, обеспечивающее устойчивое сгорание газа и возможность регулирования температуры пламени.

Обеспечивает смешивание горючего газа (ацетилен, пропан, маф, и.др) с воздухом или кислородом , для формирования и получения необходимого пламени с дальнейшим подводом его к нужной детали.

В настоящее время широкое распространение получили инжекторные горелки, в которых подача горючего газа в смесительную камеру осуществляется за счет подсоса его струей кислорода.

Процесс подсоса горючего газа более низкого давления струей кислорода, и называется инжекцией, а газовые горелки данного типа — инжекторными.

– по роду применения горючего газа: ацетиленовые, и для газов заменителей.

-по назначению: для (сварки, разогрева, пайки.)

-по мощности пламени: (малая, средняя, большая.)

Каждая горелка имеет регулировочный узел, который позволяет изменять тепловую мощность, и форму сварочного пламени.

Воздушные горелки (кровельные) так устроены, что газ перед сгоранием предварительно смешивается в них с таким объёмом воздуха, который необходим для полного сгорания смеси. Пламя получается почти бесцветное и наивысшей температуры. Такие горелки в основном предназначены для кровли, пайки кабеля, или нагрева деталей. В сельском хозяйстве их зачастую используют для опаливания шкур животных. Температура пламени в них составляет примерно 500-700 градусов. Конструктивно кровельные горелки различаются по длине, а так же могут быть вентильными или рычажными. По числу пламени они могут делиться на -однопламенные и многопламенные, (однофакельные или многофакельные). Для нагрева стыков труб широко используются кольцевые горелки .

Для нагрева стыков труб широко используются кольцевые горелки .

Ацетиленовые горелки используется в основном для сварки металлов толщиной до 6мм. Для нормальной работы инжекторных горелок необходимо, давление кислорода в пределах 1,5—5 кгс/см2, а давление горючего газа значительно ниже, примерно- 0,01—1,2 кгс/см2.

Газовые горелки могут быть универсальными или специализированными, то есть предназначенными для выполнения определенной операции.

При эксплуатации ацетиленовой или пропановой сварочной горелки необходимо помнить, что каждая горелка рассчитывается под определенный горючий газ.

Наконечник горелки состоит из мундштука , инжектора, и трубки. Соотношение отверстий в мундштуке и в инжекторе, позволяют использовать данную деталь только для определенного вида газа. Температура пропановой сварочной горелки составляет приблизительно 2300 градусов, тогда как ацетиленовая сварочная горелка выдает 3150 градусов. Мундштуки горелок обычно изготавливают из меди. Это связано с тем, что медь имеет лучшую теплопроводность по сравнению с латунью, и в процессе сварки лучше охлаждается. Существуют ацетиленовые наконечники цельнотянутые . Такие наконечники обладают высокой теплопроводностью и благодаря своим сравнительно малым размерам, могут использоваться в труднодоступных местах. Например: при сварке или ремонте труб отопления.

Это связано с тем, что медь имеет лучшую теплопроводность по сравнению с латунью, и в процессе сварки лучше охлаждается. Существуют ацетиленовые наконечники цельнотянутые . Такие наконечники обладают высокой теплопроводностью и благодаря своим сравнительно малым размерам, могут использоваться в труднодоступных местах. Например: при сварке или ремонте труб отопления.

Каждый производитель автогенного оборудования производит продукцию по своим чертежам и размерам. По этой причине, наконечник например, от сварочной горелки «ДОНМЕТ» не подойдет к горелке производства «РОАР».

Однако если вы купите горелку ацетиленовую предположим Г2 (2,3) «ДОНМЕТ» рассчитанную на сварку ацетиленом, то для того что бы вам перевести ее на пропан, нужно купить наконечник для пропановой горелки соответственно производства «ДОНМЕТ».

Такая ситуация и с другими производителями автогенной техники типа «РОАР» , «ДЖЕТ» , «БАМЗ» . Нужно помнить о том, что в настоящее время на рынке сварочного оборудования, помимо Российских производителей очень большая доля приходится на Китайские резаки, горелки. Среди них встречаются не плохие образцы автогеники, однако нужно понимать, что в случае выхода из строя какого-то узла или детали, могут возникнуть трудности с ремонтом или дополнительной комплектацией. Это связано с долговременной логистикой из Китая.

Среди них встречаются не плохие образцы автогеники, однако нужно понимать, что в случае выхода из строя какого-то узла или детали, могут возникнуть трудности с ремонтом или дополнительной комплектацией. Это связано с долговременной логистикой из Китая.

Горелка ацетиленовая Г2С-23 в Москве (Горелки ацетиленовые)

Цена: Цену уточняйте

за 1 ед.

Описание товара

Производитель:

GCE KRASS

Газ

ацетилен

Толщина сварки

до 9 мм

Наконечники

2А, 3А

Ниппели

6,3/9 мм

Длина

444 мм

Горелки газопламенные универсальные типов Г2С (малой мощности) и Г3С (средней мощности) предназначены для ручных процессов ацетилено-кислородной сварки, пайки, нагрева и других видов газопламенной обработки металлов.

Преимущества ацетиленовых горелок Г2С

- Металлическая ручка

- Российские стандарты наконечников

- Универсальный ниппель для присоединения рукавов Ø 6,3 или 9,0 мм

- Европейский дизайн

- Индивидуальная картонная коробка

- Наличие штрих-кода облегчает работу по приему, хранению и сбору грузов

- Сервисное обслуживание

- Наличие запчастей

Общие сведения об ацетиленовой горелке Г2С-23

Горелки газопламенные универсальные типов Г2С (малой мощности) и Г3С (средней мощности), именуемые в дальнейшем – горелки, предназначены для ручных процессов ацетилено-кислородной сварки, пайки, нагрева и других видов газопламенной обработки металлов.

Основные параметры горелок соответствуют требованиям ГОСТ 1077-79 “Горелки однопламенные универсальные для ацетилено-кислородной сварки, пайки и подогрева”.

Устройство и принцип работы газовой горелки Г2С-23

Горелка состоит из ручки и комплекта наконечников. Ручка горелки имеет регулировочные вентили кислорода и ацетилена. К ручке по резиновым рукавам (ГОСТ 9356) через ниппель и штуцер с правой резьбой М16х1,5, подается кислород, а через ниппель и штуцер с левой резьбой М16х1,5LH, подается ацетилен. К корпусу с помощью накидной гайки крепится наконечник, состоящий из смесительной камеры, инжектора, трубки, ниппеля, мундштука.

Кислород, подаваемый через ниппель к вентилю и далее через дозирующее отверстие инжектора, создает разрежение перед цилиндрическим каналом смесительной камеры, в которую засасывается ацетилен и происходит смешивание. Образовавшаяся горючая смесь движется по трубке к цилиндрическому выходному каналу мундштука, на выходе из которого смесь горит. Регулирование мощности пламени в пределах одного наконечника производится вентилями. Ступенчатое изменение мощности пламени производится сменой наконечников.

Регулирование мощности пламени в пределах одного наконечника производится вентилями. Ступенчатое изменение мощности пламени производится сменой наконечников.

Подготовка к работе ацетиленовой горелки Г2С-23

Перед началом работы убедитесь в исправности оборудования и проверьте:

- герметичность присоединения рукавов, всех разъемных и паянных соединений;

- наличие разряжения (подсоса) в канале горючего газа.

Установите рабочее давление газов в соответствии с таб.1 редукторами на баллонах.

Откройте на 1/4 оборота кислородный вентиль и на 1/2 оборота вентиль ацетилена, зажгите горючую смесь. Отрегулируйте вентилями горелки “нормальное ” пламя.

Выключение подачи газов производить в обратном порядке: горючий газ, кислород.

Содержите горелку в чистоте, периодически очищайте наконечник от нагара и брызг металла с помощью наждачного полотна или мелкого напильника.

Характеристики горелки ацетиленовой Г2С-23

- — Бренд: GCE KRASS

Товары, похожие на Горелка ацетиленовая Г2С-23

Вы можете оставить заявку на «Горелка ацетиленовая Г2С-23» в фирме «АВС Снабжение, ООО» через на сайт BizOrg. Su. На сегодня предложение находится в статусе «В наличии».

Su. На сегодня предложение находится в статусе «В наличии».

Плюсы «АВС Снабжение, ООО»:

- гарантия качества и своевременное выполнение взятых обязанностей;

- удобные методы осуществления платежей;

- для пользователей площадки БизОрг фирма «АВС Снабжение, ООО» предоставляет особые условия;

- компания «АВС Снабжение, ООО» работает на партнерских условиях с знаменитыми производителями.

Часто задаваемые вопросы

- Как оформить заказ?

Чтобы оформить заявку на «Горелка ацетиленовая Г2С-23» свяжитесь с фирмой «АВС Снабжение, ООО» по контактным данным, которые указаны в правом верхнем углу страницы. Не забудьте указать, что нашли организацию на торговой площадке BizOrg.

- Где получить более полную информацию о компании «АВС Снабжение, ООО»?

Для получения полных данных о компании перейдите в правом верхнем углу страницы по ссылке с именем компании. Затем перейдите на интересную Вам вкладку с описанием.

- Предложение описано с ошибками, номер телефона не доступен и т.

п.

п.Если у Вас обнаружились сложности при сотрудничестве с «АВС Снабжение, ООО» – сообщите идентификаторы организации (69986) и товара/услуги (12649698) в нашу службу технической поддержки.

Техническая информация:

- предложение активно с 09.12.2016, дата последнего обновления – 09.12.2016. Следите за изменениями на ресурсе, чтобы не упустить стоящую внимания информацию;

- «Горелка ацетиленовая Г2С-23» доступны в категориях: «Промышленное оборудование, станки, механизмы», «Сварочное и паяльное оборудование», «Газосварочное оборудование», «Горелки ацетиленовые». В этих же разделах вам предоставляется возможность увидеть остальные товары или услуги, которые могут вас заинтересовать;

- количество просмотров сведений на представленной странице портала – 89 раз.

Обращаем ваше внимание на то, что торговая площадка BizOrg.su носит исключительно информационный характер и ни при каких условиях не является публичной офертой.

Заявленная компанией АВС Снабжение, ООО цена товара «Горелка ацетиленовая Г2С-23» может не быть окончательной ценой продажи. Для получения подробной информации о наличии и стоимости указанных товаров и услуг, пожалуйста, свяжитесь с представителями компании АВС Снабжение, ООО по указанным телефону или адресу электронной почты.

Телефоны:

+74952253275

+79099514703

Купить горелку ацетиленовую Г2С-23 в Москве:

просп. 60-летия Октября, д. 11-A, стр. 41

Горелка ацетиленовая Г2С-23Сварка пропаном и кислородом, как один из видов газосварки металлов

Широко распространённая сварка пропаном представляет собой соединение металлических заготовок в сварочной ванне, образуемой при их нагревании высокотемпературной струёй горючей смеси из двух газов.

В качестве её компонентов обычно используются ацетилен и кислород, причём последний выполняет функцию катализатора, ускоряющего окислительный процесс и формирующего сварочную струю.

В отдельных случаях в качестве второй составляющей кислородно-горючей смеси выбирается пропан, от которого и произошло название данного метода.

Принципы и особенности процесса

Сварка пропаном начинается с того, что горючий состав поступает в горелку и через специальное калиброванное сопло под давлением выходит наружу. Затем сварщик поджигает газ, и после его воспламенения регулирует напор и качество смеси посредством расположенных на корпусе вентилей.

Исходящая из сопла очень тонкая струя пламени состоит из ядра, зоны восстановления и рабочего факела. Самая высокая температура развивается именно в ядре; при этом сама газовая сварка пропаном происходит в промежутке между ним и зоной восстановления.

Одновременно с этим за счёт воздействия высоких температур на обрабатываемый металл сварочная ванна защищается от нежелательного контакта с воздухом.

Возможность точечной обработки металла тонкой струёй позволяет применять сварку пропаном не только при фигурной резке исходных заготовок, но и при изготовлении целого ряда декоративных изделий и украшений.

Сварка по этой методике требует от исполнителя особых профессиональных навыков, получить которые можно лишь после прохождения курса предварительного обучения и последующей длительной практической работы с пропаном.

Резка металла пропаном

Газовая резка металла пропаном — это способ разделения металла по прямому или криволинейному контуру. Метод основан на использовании при резке пропана (для нагрева) и кислорода, с экзотермической (с выделением тепла) реакцией окисления металла. Сам процесс резки включает в себя стадию подогрева металла пламенем горящего пропана и непосредственную резку струей режущего кислорода.

Процесс резки металла пропаном начинают с подогрева верхней кромки металла подогревающим пламенем до температуры воспламенения металла, которая в зависимости от химического состава стали составляет 1050-1200°С. При достижении температуры воспламенения на верхней кромке металла на нее из режущего сопла подается струя кислорода, при этом сталь начинает гореть в струе кислорода с образованием оксидов и выделением значительного количества теплоты, обеспечивающей разогрев стали у верхней кромки до температуры плавления. Образовавшийся на верхней части кромки расплав жидких оксидов и железа перемещается по боковой кромке металла струей кислорода и осуществляет нагрев нижних слоев металла, которые последовательно окисляется до тех пор, пока весь металл не будет прорезан на всю глубину.

В настоящее время резка металла пропаном — один из основных процессов, связанных с удалением небольших объемов металла методами химического и электрофизического воздействия с целью получения заготовок из листовых материалов, труб, профильного проката, литья, поковок и т.п. для последующего изготовления сварных металлоконструкций.

Техника сварки

Сварка пропаном предполагает применение следующих двух методик:

- высокотемпературный нагрев кромок заготовок, последующее их оплавление и окончательное соединение;

- формирование рабочего шва методом наплавки или напыления.

Во втором случае используется специальная присадочная проволока из мягкого металла, необходимая для того, чтобы сварочная ванна оставалась полностью насыщенной.

При проведении рабочих операций по первой из этих методик расходуется большое количество пропана, поскольку для оплавления металлических кромок требуются высокие температуры. Поэтому чаще всего предпочтение отдаётся второму способу сварки, при котором на нагрев присадочной проволоки из легкоплавких металлов тратится заметно меньше энергии.

Оба этих подхода при работе с пропаном в целом приводят к одному и тому же результату. Однако они принципиально различаются по расходу газовой смеси, затрачиваемому на работу времени и функциональности (другими словами – по своей экономичности).

Сварка посредством наплавки, помимо экономии средств и времени, обеспечивает повышенную прочность шва и выглядит более эстетично. Именно эта методика используется при прокладке и обустройстве магистральных трубопроводов, а также при сварке различных изделий и элементов строительных конструкций.

Рекомендации

Изучая сущность процесса газовой сварки, необходимо понимать, что работа с горючими газами требует повышенной осторожности и внимательности. Новичку рекомендуется учесть советы опытных сварщиков и применять их на деле:

- для учебы и тренировки лучше использовать кислород и ацетилен;

- для сварки пропаном лучше применять горелку ГЗУ 3-02 и проволоку Св08г2с;

- перед тем, как варить изделие, его необходимо качественно очистить;

- для газопрессовой сварки лучше применять гидравлическое оборудование (пресс), для надежного скрепления;

- левый и правый способы имеют свои преимущества и недостатки, поэтому выбор делает мастер, смотря по ситуации.

Мы рассмотрели основные понятия и материалы для пламенной и газопрессовой сварки. Для них преимущественно используется стандартная смесь кислорода и ацетилена. В некоторых случаях, для замены применяется сварка пропаном. Этот процесс не легкий и имеет множество нюансов, которые новичку будет сложно учесть. В связи с этим, начинающим сварщикам не рекомендуется выполнять сварку пропаном. На качество шва и легкость работы влияет предварительная подготовка.

Широко распространённая сварка пропаном представляет собой соединение металлических заготовок в сварочной ванне, образуемой при их нагревании высокотемпературной струёй горючей смеси из двух газов.

Читать также: Станки для изготовления корпусной мебели

В качестве её компонентов обычно используются ацетилен и кислород, причём последний выполняет функцию катализатора, ускоряющего окислительный процесс и формирующего сварочную струю.

В отдельных случаях в качестве второй составляющей кислородно-горючей смеси выбирается пропан, от которого и произошло название данного метода.

Достоинства и недостатки

К основным достоинствам любой газосварки (включая сварку пропаном и кислородом) относятся следующие моменты:

- независимость от стационарного или передвижного источника питающего тока, требующего для своей работы централизованного энергоснабжения. Газосваркой с использованием пропана пользуются обычно при проведении монтажных работ на сельских объектах и удаленных площадках, лишённых постоянного энергообеспечения;

- грамотное применение методов сварки пропаном и соблюдение всех предписанных нормативами температурных режимов позволяет получать качественный шов и избежать образования прожогов;

- оборудование для газосварки (сам резак или пропановая горелка, подводящие шланги и баллоны с газом, размещаемые на тележке) достаточно мобильны и удобны для местных перемещений и дальней транспортировки.

Недостатком метода обработки металлических заготовок пропаном является низкая производительность монтажных работ, большие затраты времени на высокоточное сваривание и необходимость в навыках проведения этих операций. К этому следует добавить повышенный расход материала, а также опасность высокотемпературного режима, захватывающего большие участки зоны сварки.

К этому следует добавить повышенный расход материала, а также опасность высокотемпературного режима, захватывающего большие участки зоны сварки.

Меры предосторожности

Поскольку при обращении с газовой горелкой создаются значительные по объёму зоны с высокотемпературным режимом – всегда следует помнить о соблюдении требований техники безопасности при сварке.

Согласно действующим нормативам газосварочные работы с пропаном должны проводиться в специально предназначенных для этих целей рукавицах, надёжно защищающих ладони от возможных ожогов.

Помимо этого, нежелателен длительный визуальный контакт с ядром пламени, поскольку повышенные световые нагрузки способны привести к поражению роговицы глаза.

Категорически воспрещается прикасаться к газовому оборудованию испачканными в масле руками, так как при соединении смазочных веществ с кислородом возможно мгновенное воспламенение и аварийный разрыв баллона.

Особое внимание должно уделяться вопросу хранению баллонов с пропаном и кислородом, которые, как правило, содержатся в специально изготовленных для этих целей металлических шкафах. Предполагается, что доступ к таким хранилищам строго ограничен.

Предполагается, что доступ к таким хранилищам строго ограничен.

Можно сказать еще несколько слов о достоинствах резки и сварки посредством пропана. Огромный опыт работ, организованных и проводимых по этой методике, свидетельствует о высоких качественных показателях методики, а также о соответствующем уровне её функциональности.

Такие факторы, как удобство и доступность, экономичность и высокое качество шва позволяют оценивать технику сваривания металлических заготовок пропаном как ни в чём не уступающую классической электродуговой сварке.

Правильный подбор газов и оборудования — процесс довольно непростой, однако наиболее комплексно и внимательно необходимо подходить к выбору поставщика продукта. Самое эффективное решение — найти единого поставщика газов и оборудования.

Ацетилен

,

пропан

и

природный газ (метан)

— три основных газа, пользующихся спросом на сегодняшнем рынке горючих газов для термических процессов. Позиция ацетилена на рынке постоянно изменяется. Позиция пропана на рынкеотличается большей стабильностью. Низкая цена на природный газ, имевшая место на протяжении последних лет, не только стабилизировала его применение, но и обеспечила постоянный рост спроса на него у производственников.

Позиция ацетилена на рынке постоянно изменяется. Позиция пропана на рынкеотличается большей стабильностью. Низкая цена на природный газ, имевшая место на протяжении последних лет, не только стабилизировала его применение, но и обеспечила постоянный рост спроса на него у производственников.

Но как правильно подойти к вопросу выбора горючего газа? Ответ довольно прост. Выбор должен быть в пользу максимального удовлетворения потребностей в условиях вашего производства.

Для различных технологических процессов необходимы горючие газы с различными свойствами. Поэтому всегда нужно принимать во внимание следующие основные положения.

Мощность пламени

Для резки, сварки и родственных технологий мощность пламени и его способность к передаче энергии в материал имеют большое значение. Первичное ацетиленовое пламя нагревает поверхность материала до температуры воспламенения значительно быстрее, чем другие горючие газы.

Устройство горелки

Горелка для сварки пропаном состоит из рукоятки с расположенными на ней вентильными устройствами, обеспечивающими регулировку подачи газов и смешивания их в нужной пропорции. Посредством специальных ниппелей к ним подсоединяются подводящие газ рукава, соответствующие действующим стандартам (ГОСТ 9356).

Посредством специальных ниппелей к ним подсоединяются подводящие газ рукава, соответствующие действующим стандартам (ГОСТ 9356).

Согласно этому нормативу каждый из шлангов (рукавов) оснащается сменным наконечником со смесительной камерой, которая в свою очередь оборудована встроенным инжектором.

На камере рукавов указывается тип (номер) наконечника и наименование газа, на работу с которым он рассчитан. Удобное и эргономичное расположение вентилей позволяет удерживать рукоятку горелки одной правой рукой, производя при этом второй все необходимые рабочие операции в процессе сварки.

Наконечник типовой газовой горелки состоит из мундштука, инжектора и специальной подающей трубки. Размеры отверстий в мундштуке и в инжекторе (точнее – их соотношение) рассчитаны на применения этих узлов только для конкретного вида газа (пропана или кислорода).

Температура, развиваемая в зоне факела горения пропана с кислородом, может достигать примерно 2300 °C, в связи с чем мундштуки этих сборных конструкций чаще всего делаются из меди.

Объясняется это тем, что медные материалы отличаются большей теплопроводностью (по сравнению с латунными мундштуками, например), и в процессе сварки быстрее охлаждаются.

Потребление кислорода

При использовании разных горючих газов необходимо разное количество кислорода. Ниже приведено отношение расхода кислорода к расходу каждого из трех горючих газов (так называемый состав горючей смеси), необходимое для образования нормального пламени для резки.

| Горючий газ | Состав смеси (расход кислорода/расход горючего газа) |

| Ацетилен | 1,1 |

| Пропан | 4,0 |

| Природный газ | 1,8 |

Область применения. Лишь при использовании ацетилена возможно изменение состава газовой смеси для получения нейтрального или восстановительного пламени. При температурах, используемых в промышленности, все остальные горючие газы дают только окислительное пламя. По этой причине природный газ и пропан не используются для сварки.

Для общего нагрева необходим газ с большим запасом энергии на кубический метр. Для таких целей пропан – наиболее подходящий газ.

Газосварочное и режущее оборудование: комплектующие, горелки, регуляторы Ацетиленовые запчасти, комплектующие, Miller, Smith, Victor

Газосварочное и режущее оборудование: комплектующие, горелки, регуляторы Ацетиленовые комплектующие, комплектующие, Miller, Smith, Victor | Сварщик питанияВсе категории/ Все сварочное оборудование/ Оборудование для газовой сварки и резки

Комплект снаряжения для газовой/кислородно-ацетиленовой горелки Газовые/кислородные регуляторы и датчики ацетилена Газовые/кислородно-ацетиленовые горелки, рукоятки и насадки Наконечники и шланги для газовой/кислородной резки ацетилена Принадлежности для газовой/кислородно-ацетиленовой сваркиНайдено 125 предметов

Регулятор двойного расходомера премиум-класса Miller-Smith

Виктор Подмастерье 450

Регулятор азота Miller-Smith Economy

Miller – Smith Complete Heavy Duty Outfit CGA 510

Экипировка Victor Performer Medium Duty, 540/300

Комплект Victor Contender Heavy Duty, регуляторы 540/300 ESS3 EDGE

Victor Technologies Contender AF Heavy Duty Outfit

Большие режущие насадки Flametech Victor Style для ацетилена

Маленькие режущие насадки Flametech Victor Style для ацетилена

Экипировка Victor Medium Duty Super Range 350

MillerArgon, регулятор расходомера для калибровки углекислого газа или азота (с Ho…

Разрядник обратного хода Smith® (набор) — крепление регулятора #H753

Разрядник обратного воспламенения Smith® (набор) — крепление горелки #H743

Комплект кислородно-ацетиленовой горелки средней мощности Harris HMD #4400366

Комплект кислородно-ацетиленовой горелки Harris HHD Heavy Duty Ironworker 510 #4400367

Комплект сварочной горелки средней мощности Harris HMD 4400369

Классическое режущее приспособление Harris для средних нагрузок, модель 72-3 #1300380

Harris Classic Ручка горелки, модель 85 #1401340