Фрезерный стол самодельный для ручного фрезера: Фрезерный стол своими руками – чертежи, видео, фото

alexxlab | 19.02.2023 | 0 | Фрезерный

инструменты — Немного о ремонте и строительстве

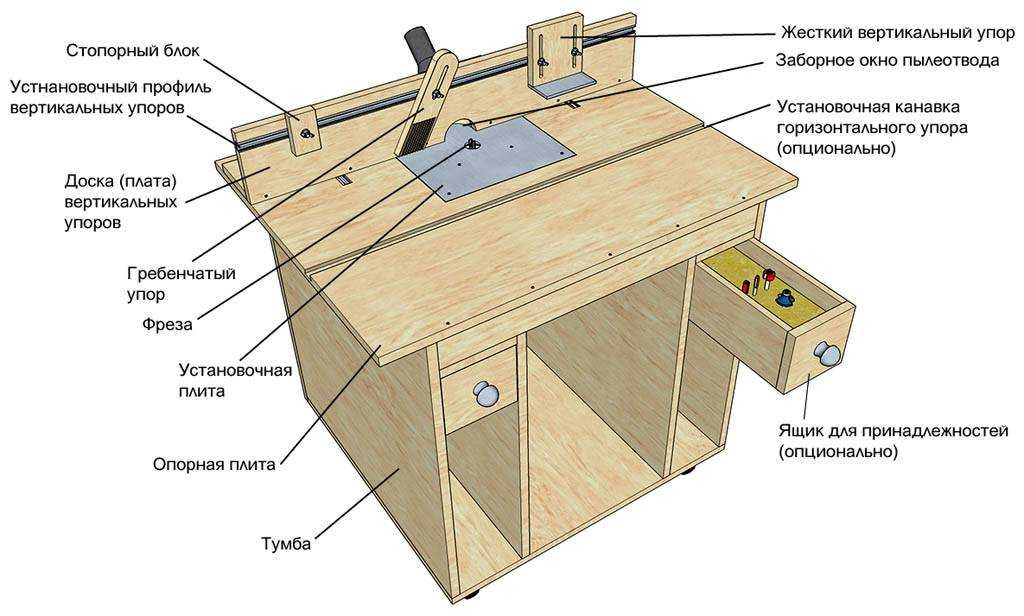

Оглавление: Как сделать стол для фрезера собственными руками? Монтаж конструкции Установка привода и верхнего прижима Обеспечение безопасности при работе с фрезерными станками Фрезерный станок рекомендован для исполнения разных работ по обработке деталей и поверхности материалов.

При работе с громадными станками, каковые крепятся на рабочей поверхности, нужно применять особые столы. В этом случае получается достигнуть отличных показателей, сама работа будет более надёжной, поскольку перемещается не станок в виде несложного ручного фрезера, а заготовка.

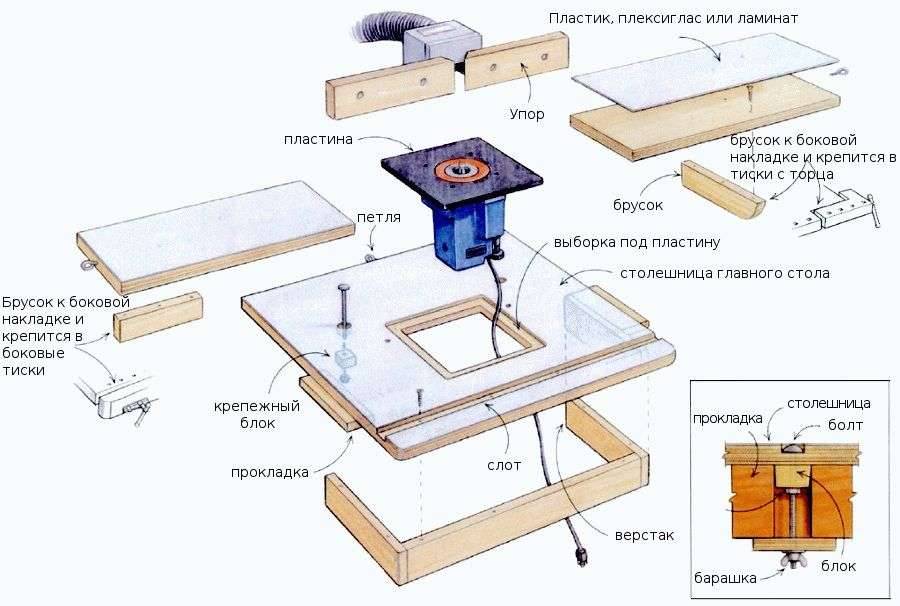

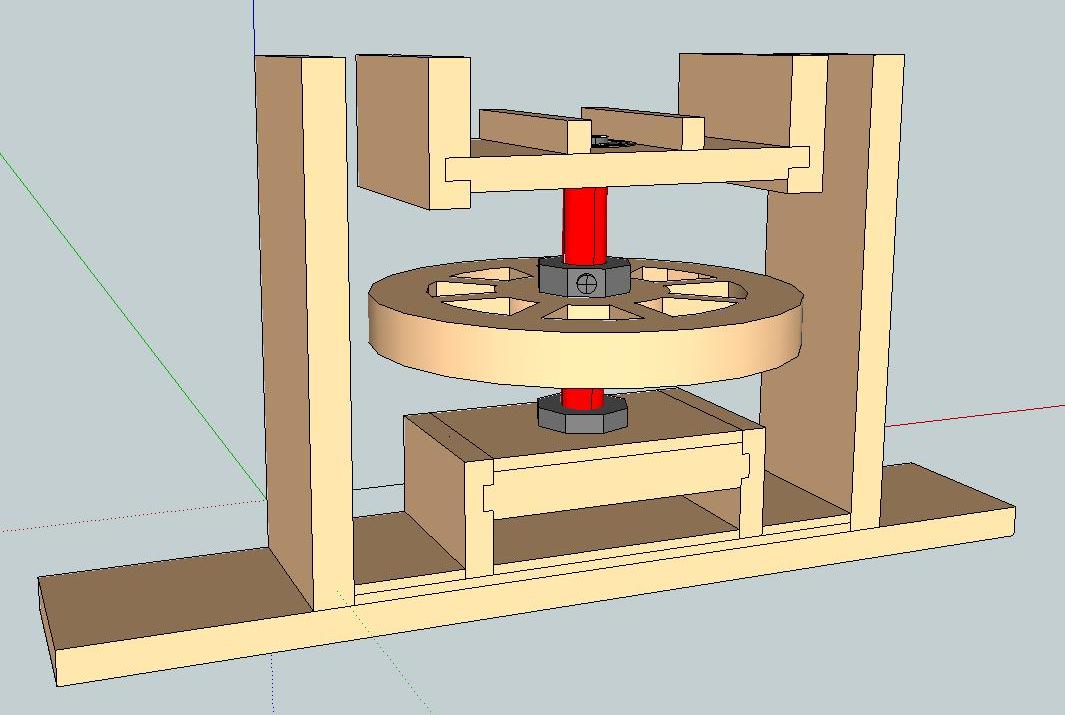

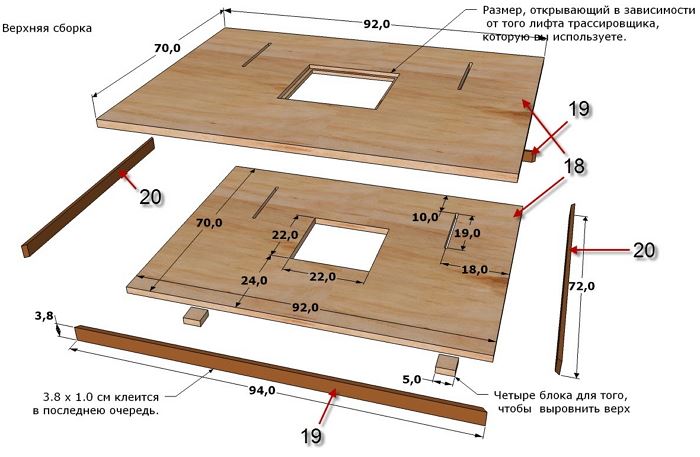

Схема изготовления станины для фрезерного стола. Как раз фрезерный стол, на котором оборудование будет крепиться стационарно, дает возможность приобрести качественный итог.

Стол возможно собрать собственными руками, на нем будет комфортно делать фигурные отверстия, пазовые соединения с предварительной прорезкой, профилирование кромок различного типа. Работа делается несложной, надёжной и правильной, время на нее требуется значительно меньше.

Станок надежно возможно закрепить на рабочей поверхности, передвигаться будет лишь заготовка. Как сделать стол для фрезера собственными руками?

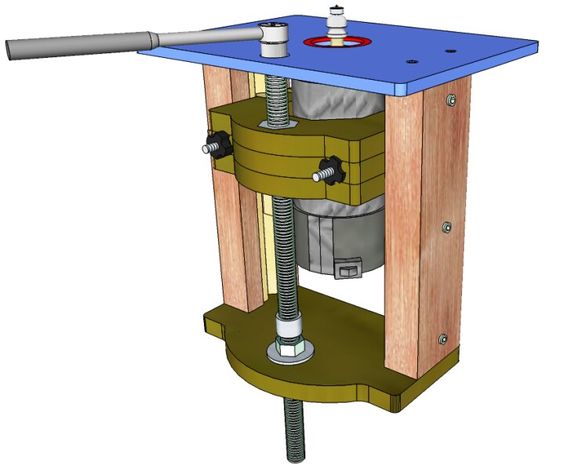

Схема лифта для фрезера. Для изготовления фрезерного стола нужно приготовить материалы и инструменты: каркас, т.е. станина, ее возможно собирать из древесной доски либо металлических труб; сварочный аппарат для сварки труб по станине; столешницу возможно применять от кухонного стола, подойдет и плита ДСП; накладки для торцевых частей столешницы; саморезы; особая монтажная пластина железная или текстолитовая; ручной фрезерный станок; привод для станка (мощность его определяется в соответствии с планируемым работам).

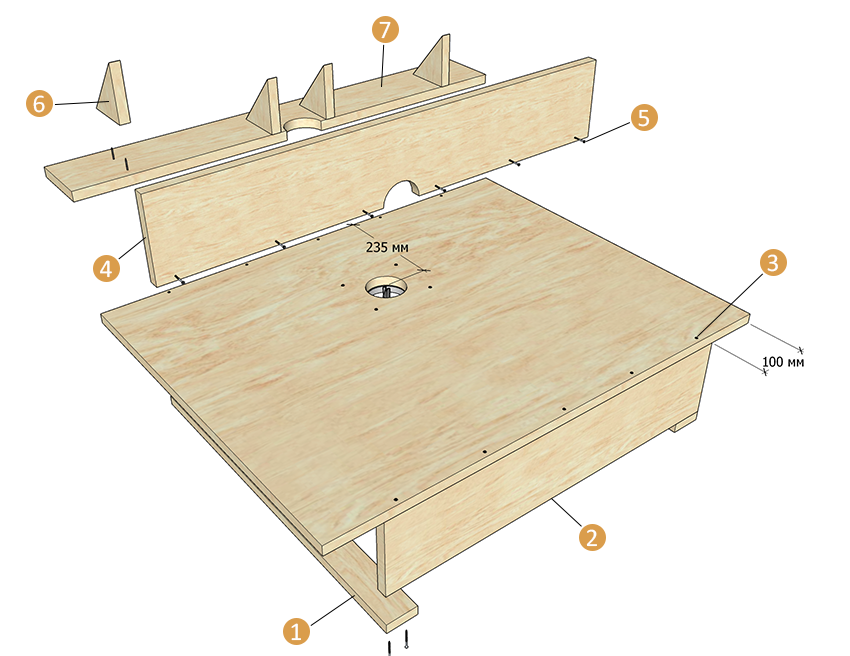

Фрезерный стол имеет две серьёзные части — столешницу и станину. Станина представляет собой стационарно укрепленный элемент, т. е. каркас на особых опорах. Наверху этого каркаса и крепится главная рабочая поверхность — столешница.

Базу оптимальнее делать из ДСП, металлических труб, древесных брусьев. При применении металлических труб отдельные элементы конструкции требуется сваривать, так что дома многие предпочитают трудиться с деревом.

Столешница при креплении обязана устанавливаться надежно и прочно, поскольку при обработке подробностей на нее будут выясняться разные нагрузки. Для торцевой части употребляются накладки, они разрешают придать конструкции прочность и дополнительную жёсткость.

Высота оказавшегося стола обязана составить приблизительно 850-900 мм, именно это значение есть оптимальным, удобным для работы. Для столешницы возможно предусмотреть особый механизм, что разрешит поднимать или опускать рабочую поверхность до нужного уровня.

Сама столешница возможно изготовлена из плиты ДСП либо ветхой кухонной базы, владеющей требуемыми размерами. Возвратиться к оглавлению Монтаж конструкции Чертеж пластины для установки фрезера к столу.

При установке внимание нужно выделить особой монтажной пластине. Толщина столешницы будет составлять приблизительно 26 мм. Пластина употребляется чтобы избежать вылета фрезы на протяжении работы.

Крепится она к тому месту, где по окончании окончательной сборки будет установлена подошва фрезерного станка. Толщина пластины не через чур громадная, но наряду с этим прочность ее находится на высоком уровне. Делать монтажную пластину оптимальнее из металла либо текстолита.

Толщина пластины не через чур громадная, но наряду с этим прочность ее находится на высоком уровне. Делать монтажную пластину оптимальнее из металла либо текстолита.

Толщина ее должна быть 4-8 мм. В центре монтажной пластины выполняется отверстие, диаметр которого равен отверстию в подошве станка.

Дабы станок укрепить на поверхности пластины, нужно предусмотреть особые резьбовые соединения на обратной стороне подошвы. В случае если таких отверстий нет, то их нужно сделать собственными руками.

Общее число — 4. Фрезерный стол планирует так: Сперва нужно прикрепить столешницу к станине, причем сделать это временно, дабы выяснить положение. На заблаговременно вычисленное место нужно уложить монтажную пластину, по окончании чего карандашом обозначить контур.

Применяя простой ручной фрезерный станок, нужно выбрать отверстие по размеченному контуру. Затем пластина будет уложена заподлицо ровно и четко. Углы у посадочного места должны быть скругленными, это достигается при помощи напильника.

По окончании посадки приготовленной пластины нужно прямой фрезой (толщина ее должна быть больше, чем у будущей рабочей поверхности) выполнить сквозное отверстие по форме подошвы станка. На протяжении работы требуется выполнять точность и аккуратность, дабы стол по окончании сборки стал эргономичным и прочным, а крепление станка — надежным.

Сходу нужно предусмотреть, что фрезерный стол будет иметь защитные кожухи, пылеуловители. В случае если все работы по подготовке выполнены, нужно соединить отдельные подробности совместно.

Фрезерный станок заводится при монтаже снизу, саморезами к столешнице укрепляется монтажная пластина. Шляпки саморезов нужно в материале утапливать, в другом случае они будут мешать на протяжении обработки заготовок, цепляясь за их поверхность.

Возвратиться к оглавлению Установка привода и верхнего прижима Схема монтажа фрезера к столешнице. В то время, когда собственными руками планирует фрезерный стол, нужно для обеспечения дополнительной безопасности смонтировать конструкцию с прижимными верхними устройствами.

Такие меры безопасности используются, в то время, когда работа проводится с громадными заготовками, к примеру, при изготовлении разнообразных дверных накладок. Сам прижим имеет простое устройство.

Это шариковый подшипник, он выступает в качестве ролика, что монтируется в особое удерживающее устройство. Затем ролик жестко фиксируется на поверхности рабочего фрезерного стола на нужном расстоянии.

В итоге гарантируется достаточно плотный прижим заготовки к рабочей поверхности на протяжении обработки. В случае если делается самодельный фрезерный станок, то предельное внимание уделяется устройству электропривода.

Серьёзным критерием есть мощность привода, что будет обеспечивать исполнение определенных типов обработки. К примеру, в случае если нужно выполнить поверхностную углубление в древесной заготовке, то возможно применять мотор, мощность которого равна 500 В. Но таковой станок не подойдет для исполнения более непростых работ.

Исходя из этого брать маломощный мотор, в случае если работы планируются интенсивные, не следует, он будет всегда глохнуть. оптимальнее ставить привод на 1100 В, он есть оптимальным для любого станка, не только бытового . Отличие в стоимости всецело оправдана, поскольку при помощи этого фрезера возможно будет делать разные работы.

оптимальнее ставить привод на 1100 В, он есть оптимальным для любого станка, не только бытового . Отличие в стоимости всецело оправдана, поскольку при помощи этого фрезера возможно будет делать разные работы.

Привод с мощностью до 2 кВ позволяет трудиться с любым типом древесины, применяя разные фрезы. Приводы смогут быть стационарными либо ручными, на столе должна быть предусмотрена особая совокупность крепежа.

При выборе привода для фрезерного стола нужно внимание обратить на количество оборотов. Для трехфазного двигателя направляться предусмотреть особую схему подключения, дабы обеспечить плавный запуск и четкую работу.

В случае если для для того чтобы мотора будет использоваться однофазная сеть, то КПД упадет приблизительно на 40-50%. Возвратиться к оглавлению Обеспечение безопасности при работе с фрезерными станками Конструкции фрезерных станков.

Применение ручного фрезера либо стационарного требует соблюдения правил безопасности. Дабы работа была выполнена верно и без мельчайшего ущерба для здоровья, направляться для фрезы сделать так называемый защитный экран, что всецело обезопасит руки на протяжении работы.

На столе нужно предусмотреть кнопку для экстренной остановки оборудования, она обязана пребывать в дешёвом месте. Принципиально важно исключить случайное нажатие таковой кнопки.

К мерам безопасности, в то время, когда употребляется стационарный либо ручной фрезер, нужно отнести необходимую подсветку рабочей территории. Для этого устанавливается особая лампа, место ее монтажа выбирается так, дабы свет падал под прямым углом на рабочую поверхность, не отбрасывая тени.

Для безопасности возможно установить особое устройство для подъема либо опускания станка. Фрезер употребляется для обработки разных заготовок и деталей.

Дабы работа была выполнена верно, скоро и комфортно, направляться подготовить рабочее место. С целью этого употребляются рабочие фрезерные столы, их возможно собрать собственными руками.

Фрезерный стол собственными руками. Часть 1 — Крепление фрезера к столу | Столярная мастерская

Вы прочитали статью, но не прочитали журнал…

-

Лифт для фрезерного стола своими руками: конструкция и сборка

-

Как сделать фрезерный стол по дереву своими руками: технология

-

Лифт для фрезера своими руками: принцип действия, примеры изделий

-

Копир для фрезера своими руками: этапы работ

Самодельный фрезерный стол для ручного фрезера видео.

Изготовление фрезерного стола своими руками Крепление фрезера к столу без пластины

Изготовление фрезерного стола своими руками Крепление фрезера к столу без пластиныФрезерный стол позволяет существенно увеличить эффективность и продуктивность работы. В продаже доступно множество моделей для самых разнообразных ручных фрезеров. Однако цена готовых изделий очень завышена. Гораздо выгоднее и интереснее собрать стол своими руками. Никаких дорогостоящих материалов и сложных в обращении инструментов для этого не понадобится.

Общие сведения о конструкции фрезерного стола

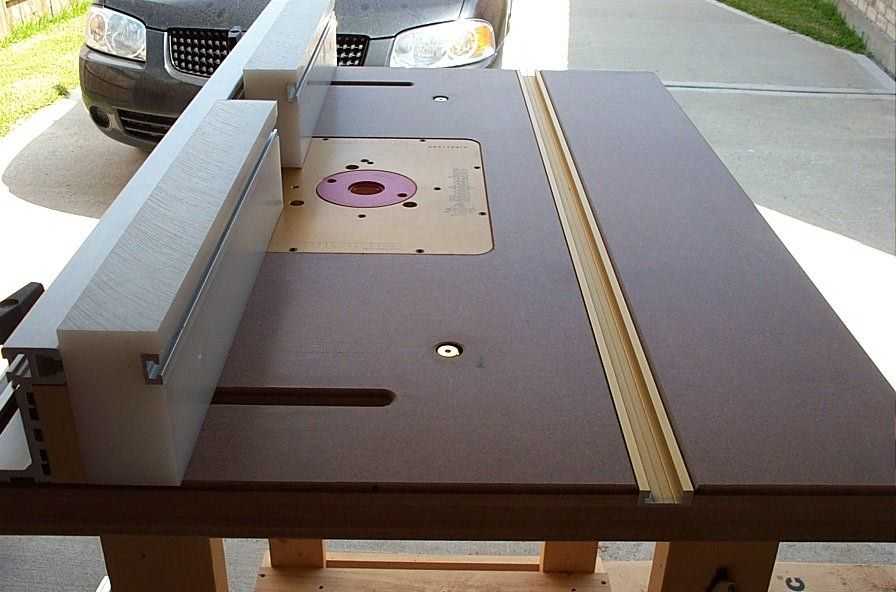

Фрезерный стол можно установить на рабочий верстак либо же специально собранный отдельный стол. Изделие должно иметь жесткую конструкцию и хорошую устойчивость, т.к. при работе будет создаваться весьма ощутимая вибрация. Обязательно учитывайте тот факт, что установка фрезера будет выполнена снизу столешницы и ему абсолютно ничего не должно мешать. Никакие дополнительные элементы там не устанавливаются.

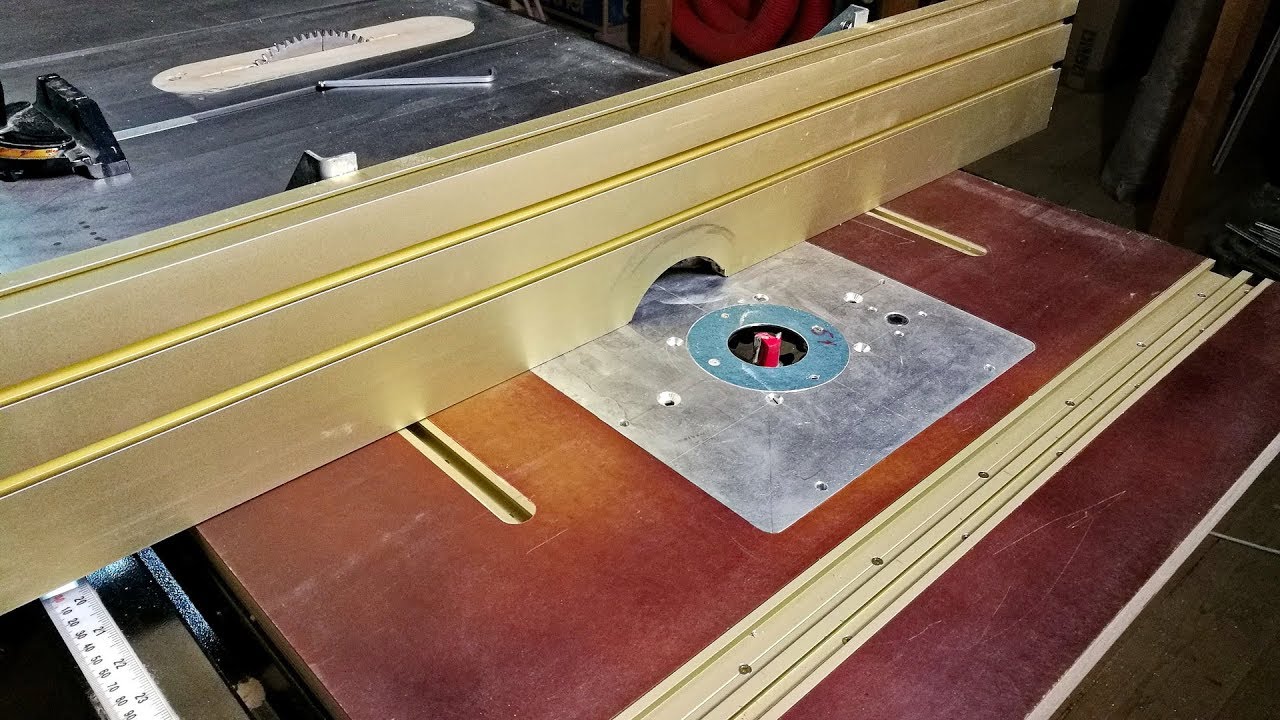

Конструкция самодельного стола предусматривает наличие монтажной пластины, за счет которой фрезер будет крепиться непосредственно к столу.

Сверху столешницы создается выборка под пластину. Непосредственно пластина фиксируется при помощи саморезов со скрытой головкой. Фрезер закрепляется винтами с той же скрытой головкой. Дополнительную фиксацию пластины можно выполнить с помощью прижимов.

Для удобного включения фрезера на столе закрепляется кнопка. Дополнительно рекомендуется установить аварийную кнопку выключения типа грибок. Если вам приходится работать с заготовками крупного размера, оборудуйте стол верхними прижимными устройствами. Для еще большего удобства и точности стол оснащается линейкой.

Для самостоятельной сборки фрезерного стола вам понадобятся следующие инструменты:

- Электрический лобзик. При отсутствии можно обойтись ножовкой.

- Рубанок. Желательно электрический.

- Стамеска.

- Шлифмашинка. При отсутствии можно обойтись бруском с наждачкой, но обработка с их помощью потребует большего времени и усилий.

- Шуруповерт или дрель с функцией шуруповерта.

- Электродрель с набором сверл.

Вернуться к оглавлению

Начальный этап сборки стола

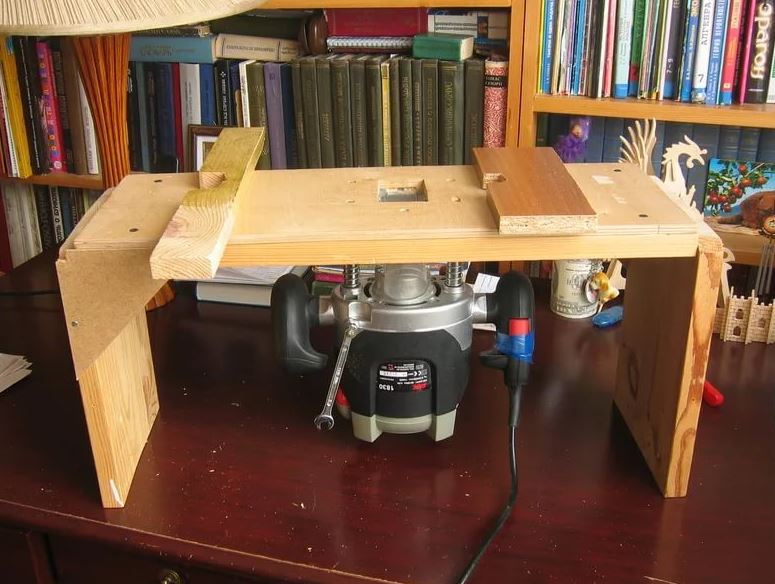

Изучите свою мастерскую и выберите место для установки будущего фрезерного стола. Определите наиболее подходящую конструкцию изделия. Столы бывают:

- Агрегатными. По своей сути являются боковым расширением стандартного пильного стола.

- Портативными. Весьма удобный и эргономичный настольный вариант.

- Стационарными. Устанавливается отдельно и собирается целенаправленно для фрезера.

Если ваш фрезерный стол будет использоваться нечасто, либо же вам приходится работать вне помещения мастерской, отдайте выбор в пользу портативного варианта. При наличии достаточно места сделайте отдельный стол. Для большего удобства его можно оснастить колесами, которые позволят при необходимости «переехать» в другое место.

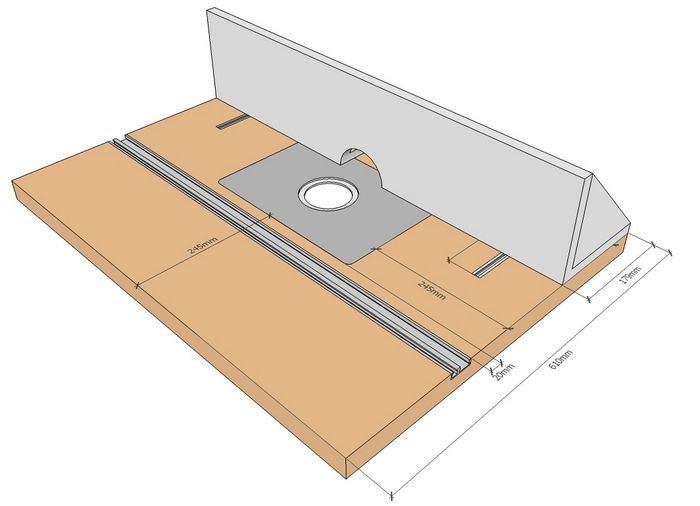

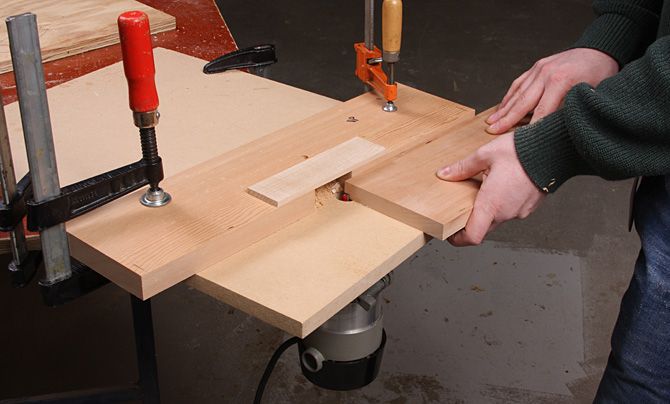

Можно собрать небольшую по размерам конструкцию и установить ее на обыкновенный стол. Можете взять ДСП подходящего размера и установить на ней направляющую. Направляющая в данном случае является доской сравнительно небольшой толщины, закрепляемой при помощи болтов.

Можете взять ДСП подходящего размера и установить на ней направляющую. Направляющая в данном случае является доской сравнительно небольшой толщины, закрепляемой при помощи болтов.

Возьмите 2 струбцины. Сделайте отверстие под фрезу. На этом основная работа будет законченной. Однако если станок является вашим главным рабочим инструментом, к процессу нужно подойти более основательно и создать удобный и надежный стол, за которым будет комфортно проводить время.

Вернуться к оглавлению

Подготовка станины и столешницы

Станина – это стационарная часть любого фрезерного стола. По своей сути является каркасом на опорах со столешницей сверху. Материал каркаса особого значения не имеет. Подходит древесина, металл, ДСП, МДФ. Главное, чтобы была обеспечена требуемая жесткость и максимальная устойчивость. Размеры станины тоже не являются критичными. Подбирайте их с учетом того, какие по размерам материалы вам чаще всего приходится обрабатывать.

Нижняя часть станины должна быть углублена на 10-20 см по отношению к переднему свесу столешницы. Габариты, как уже отмечалось, подбирайте под свои нужды. К примеру, для обработки торцов заготовок фасадов и дверных накладок можно сделать станину шириной в 150 см, высотой в 90 см, глубиной в 50 см.

Габариты, как уже отмечалось, подбирайте под свои нужды. К примеру, для обработки торцов заготовок фасадов и дверных накладок можно сделать станину шириной в 150 см, высотой в 90 см, глубиной в 50 см.

Очень важной характеристикой в данном случае является высота. Оптимальным считается значение в 85-90 см. Хорошо, если вы сможете оснастить станину регулируемыми опорами. Они позволят компенсировать неровности поверхности пола и менять высоту фрезерного стола при возникновении такой необходимости.

Для изготовления самодельного стола можно взять обыкновенную кухонную столешницу из ДСП. Используется плита толщиной 26 либо 36 мм с износостойким пластиковым покрытием. Благодаря пластику заготовка будет хорошо скользить по столешнице, а ДСП возьмет на себя задачу по погашению вибрации. В крайнем случае можно использовать ЛДСП или МДФ толщиной не менее 16 мм.

Вернуться к оглавлению

Что нужно знать о монтажной пластине?

Рядом с местом крепления подошвы фрезера обязательно закрепляется монтажная пластина. Лучшим считается прочный и одновременно с этим тонкий материал. Чаще всего используется листовой металл. Более удобным и не менее прочным вариантом является текстолит (стеклотекстолит). Обычно это прямоугольная пластина толщиной 4-8 мм. В центре такой пластины необходимо подготовить отверстие. Его диаметр должен быть одинаковым с диаметром отверстия в подошве фрезера.

Лучшим считается прочный и одновременно с этим тонкий материал. Чаще всего используется листовой металл. Более удобным и не менее прочным вариантом является текстолит (стеклотекстолит). Обычно это прямоугольная пластина толщиной 4-8 мм. В центре такой пластины необходимо подготовить отверстие. Его диаметр должен быть одинаковым с диаметром отверстия в подошве фрезера.

Подошва фрезера, как правило, оснащается штатными резьбовыми отверстиями, нужными для закрепления пластиковой накладки. Благодаря этим отверстиям фрезер фиксируется к монтажной пластине. При изначальном отсутствии отверстий сделайте их самостоятельно. Можно использовать другой метод крепления фрезера, к примеру, металлическими скоб-прижимами. Отверстия для закрепления пластины создаются ближе к ее углам.

Вернуться к оглавлению

Пошаговая инструкция по сборке стола

Сначала нужно закрепить столешницу к готовой станине. На предварительно выбранное место на столешнице кладется пластина. Берется карандаш и обводятся ее контуры. Далее вам нужно взять ручной фрезер с фрезой на 6-10 мм и выбрать в столешнице посадочное место под монтажную пластину. Она должна лечь заподлицо, т.е. составлять идеально ровную поверхность со столешницей, будто единое целое.

Далее вам нужно взять ручной фрезер с фрезой на 6-10 мм и выбрать в столешнице посадочное место под монтажную пластину. Она должна лечь заподлицо, т.е. составлять идеально ровную поверхность со столешницей, будто единое целое.

У посадочного места должны быть слегка скругленные углы. Скруглить их можно при помощи напильника. После присадки монтажной пластины возьмите фрезу толщиной, несколько превышающей толщину столешницы, и сделайте в столешнице сквозные отверстия точно по форме подошвы фрезера. Можете особо не стараться, идеальная точность на этом этапе не требуется. Снизу столешницы нужно сделать дополнительную выборку для кожуха пылеуловителя и прочих приспособлений, которыми вы планируете укомплектовать свой фрезерный стол.

Работа практически завершена, нужно лишь собрать все в единое изделие. Заведите фрезер снизу и прикрутите его к пластине. Закрепите пластину к столешнице саморезами. Шляпки саморезов нужно утопить, иначе они будут мешать в процессе выполнения работы. Окончательно прикрутите столешницу к станине.

Окончательно прикрутите столешницу к станине.

В целях повышения удобства и безопасности можете оснастить конструкцию верхним прижимным роликовым устройством. Такое дополнение будет в особенности полезно при выполнении обработки крупногабаритных заготовок, например, дверных накладок. Конструкция прижима не имеет никаких сложных элементов, так что вы безо всяких проблем сделаете и установите его своими руками.

В качестве ролика можно использовать шариковый подшипник нужного размера. Подшипник устанавливается в удерживающее приспособление. Само устройство нужно жестко закрепить на требуемом расстоянии от поверхности вашей столешницы. Так вы обеспечите постоянный плотный прижим обрабатываемой заготовки к поверхности столешницы в момент прохождения изделия под роликом. Благодаря этому будет повышена точность и безопасность выполняемой работы.

Фрезерный станок предназначен для выполнения различных работ по обработке поверхности материалов и деталей. При работе с большими станками, которые крепятся на рабочей поверхности, необходимо использовать специальные столы.

Именно фрезерный стол, на котором оборудование будет крепиться стационарно, позволяет получить качественный результат. Стол можно собрать своими руками, на нем будет удобно выполнять фигурные отверстия, пазовые соединения с предварительной прорезкой, профилирование кромок разного типа. Работа становится простой, безопасной и точной, время на нее требуется намного меньше. Станок надежно можно закрепить на рабочей поверхности, передвигаться будет только заготовка.

Как сделать стол для фрезера своими руками?

Для изготовления фрезерного стола необходимо приготовить инструменты и материалы:

- каркас, т.е. станина, ее можно собирать из деревянной доски или стальных труб;

- сварочный аппарат для сварки труб по станине;

- столешницу можно использовать от кухонного стола, подойдет и плита ДСП;

- накладки для торцевых частей столешницы;

- саморезы;

- специальная монтажная пластина металлическая либо текстолитовая;

- ручной фрезерный станок;

- привод для станка (мощность его определяется согласно планируемым работам).

Фрезерный стол имеет две важные части – станину и столешницу. Станина представляет собой стационарно укрепленный элемент, т. е. каркас на специальных опорах. Наверху этого каркаса и крепится основная рабочая поверхность – столешница. Основу лучше всего делать из ДСП, стальных труб, деревянных брусьев. При использовании стальных труб отдельные элементы конструкции требуется сваривать, так что в домашних условиях многие предпочитают работать с деревом.

Столешница при креплении должна устанавливаться надежно и прочно, так как при обработке деталей на нее будут оказываться различные нагрузки. Для торцевой части используются накладки, они позволяют придать конструкции дополнительную жесткость и прочность. Высота получившегося стола должна составить примерно 850-900 мм, именно это значение является оптимальным, удобным для работы

. Для столешницы можно предусмотреть специальный механизм, который позволит поднимать либо опускать рабочую поверхность до необходимого уровня. Сама столешница может быть изготовлена из плиты ДСП или старой кухонной основы, обладающей требуемыми размерами.

Вернуться к оглавлению

Монтаж конструкции

При установке внимание надо уделить специальной монтажной пластине. Толщина столешницы будет составлять примерно 26 мм. Пластина используется для того, чтобы избежать вылета фрезы во время работы. Крепится она к тому месту, где после окончательной сборки будет установлена подошва фрезерного станка. Толщина пластины не слишком большая, но при этом прочность ее находится на должном уровне.

Делать монтажную пластину лучше всего из металла или текстолита. Толщина ее должна быть 4-8 мм. В центре монтажной пластины выполняется отверстие, диаметр которого равен отверстию в подошве станка. Чтобы станок укрепить на поверхности пластины, надо предусмотреть специальные резьбовые соединения на обратной стороне подошвы. Если таких отверстий нет, то их необходимо сделать своими руками. Общее количество – 4.

Фрезерный стол собирается таким образом:

- Сначала надо прикрепить столешницу к станине, причем сделать это временно, чтобы определить положение.

- На заранее рассчитанное место надо уложить монтажную пластину, после чего карандашом обозначить контур.

- Используя обычный ручной фрезерный станок, необходимо выбрать отверстие по размеченному контуру. После этого пластина будет уложена заподлицо ровно и четко.

- Углы у посадочного места должны быть скругленными, это достигается при помощи напильника. После посадки приготовленной пластины необходимо прямой фрезой (толщина ее должна быть больше, чем у будущей рабочей поверхности) выполнить сквозное отверстие по форме подошвы станка.

Во время работы требуется соблюдать аккуратность и точность, чтобы стол после сборки стал удобным и прочным, а крепление станка – надежным. Сразу надо предусмотреть, что фрезерный стол будет иметь защитные кожухи, пылеуловители. Если все подготовительные работы выполнены, необходимо соединить отдельные детали вместе. Фрезерный станок заводится при монтаже снизу, саморезами к столешнице укрепляется монтажная пластина. Шляпки саморезов необходимо в материале утапливать, в противном случае они будут мешать во время обработки заготовок, цепляясь за их поверхность.

Вернуться к оглавлению

Установка верхнего прижима и привода

Когда своими руками собирается фрезерный стол, необходимо для обеспечения дополнительной безопасности смонтировать конструкцию с прижимными верхними устройствами. Такие меры безопасности применяются, когда работа проводится с большими заготовками, например, при изготовлении разнообразных дверных накладок.

Сам прижим имеет простое устройство. Это шариковый подшипник, он выступает в качестве ролика, который монтируется в специальное удерживающее устройство. После этого ролик жестко фиксируется на поверхности рабочего фрезерного стола на необходимом расстоянии. В итоге гарантируется достаточно плотный прижим заготовки к рабочей поверхности во время обработки.

Если делается самодельный фрезерный станок, то предельное внимание уделяется устройству электропривода. Важным критерием является мощность привода, который будет гарантировать выполнение определенных типов обработки. Например, если необходимо выполнить неглубокую выемку в деревянной заготовке, то можно использовать мотор, мощность которого равна 500 В. Но такой станок не подойдет для выполнения более сложных работ. Поэтому брать маломощный мотор, если работы планируются интенсивные, не стоит, он будет постоянно глохнуть.

Но такой станок не подойдет для выполнения более сложных работ. Поэтому брать маломощный мотор, если работы планируются интенсивные, не стоит, он будет постоянно глохнуть.

Лучше всего ставить привод на 1100 В, он является оптимальным для любого станка, не только бытового

Разница в стоимости полностью оправдана, так как при помощи этого фрезера можно будет выполнять различные работы. Привод с мощностью до 2 кВ дает возможность работать с любым типом древесины, используя различные фрезы. Приводы могут быть стационарными или ручными, на столе должна быть предусмотрена специальная система крепежа.

При выборе привода для фрезерного стола надо внимание обратить на количество оборотов. Для трехфазного двигателя следует предусмотреть специальную схему подключения, чтобы обеспечить плавный запуск и четкую работу. Если для такого мотора будет применяться однофазная сеть, то КПД упадет примерно на 40-50%.

По сравнению с ручным инструментом, фрезерный стол своими руками позволяет получать более точную степень обработки материала. Жестко установленный фрезер, уверенно режет различные породы дерева, пластик, древесно-стружечные плиты с покрытием. На нем можно не только снять фаску, но сделать паз, шлиц, прорезь, шип, канавку, фигурную выборку профиля.

Жестко установленный фрезер, уверенно режет различные породы дерева, пластик, древесно-стружечные плиты с покрытием. На нем можно не только снять фаску, но сделать паз, шлиц, прорезь, шип, канавку, фигурную выборку профиля.

Как выбрать практичный вариант

Есть разные способы изготовить самодельный фрезерный стол, но принципы конструкции у большинства моделей совпадают.

Сначала выбирают один из 3 типов фрезерной установки, определяющий габариты и расположение этого оборудования в столярной мастерской:

- Навесной. Отдельный агрегатный блок, который крепится к пильному станку сбоку на струбцинах. Позволяет использовать рабочую поверхность другого оборудования, легко снимается, убирается своими руками в сторону в случае ненадобности.

- Переносной. Настольная модификация, которую стремятся сделать с минимально необходимыми размерами станины и фрезерного стола. Эффективный станок в использовании при частых переездах по строительным площадкам.

- Стационарный.

Основной тип стола для налаженного производства, при условии достаточного пространства в помещении. Это уже не просто фрезер, а оборудованное рабочее место.

Основной тип стола для налаженного производства, при условии достаточного пространства в помещении. Это уже не просто фрезер, а оборудованное рабочее место.

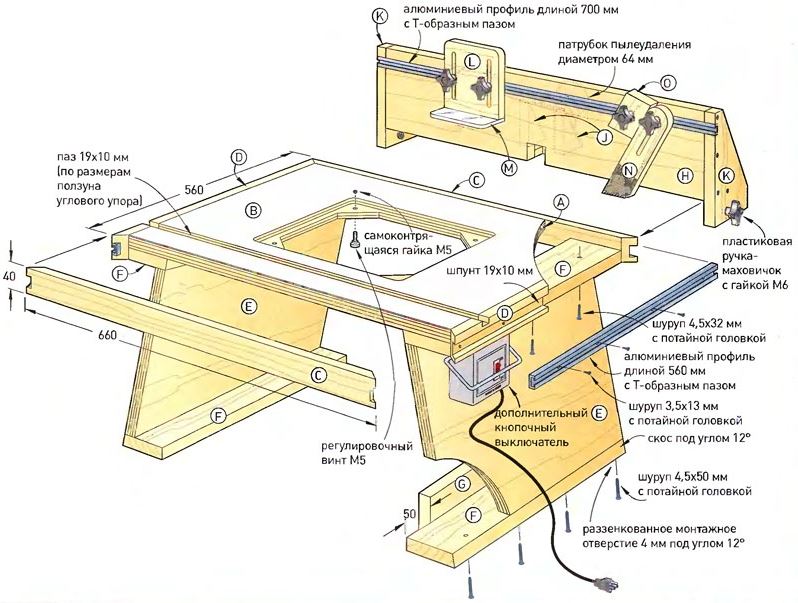

Разрабатывать своими руками чертеж будущего стола нужно, уже зная установочные размеры, массу фрезерной части (с двигателем). Сечение, расположение несущих элементов должны сочетать прочность и свободный доступ для монтажа, обслуживания.

Материалы для самостоятельного изготовления

Рабочая плоскость стола обеспечивает ровное скольжение заготовки в одной плоскости. С этой задачей хорошо справляются листы ЛДСП, МДФ. Чтобы не было прогиба столешницы под весом фрезера, берут плиту сечением 2,6/ 3,6 см. На боковые части достаточно листа ДСП, толщиной от 1,6 см.

Монтажная пластина, на которую прикрепляют массивный фрезер, по определению имеет высокую прочность, жесткость. Из листовых материалов для нее подходят металл, текстолит, фанера твердых пород дерева. Толщина пластины не превышает 0,8 см.

Несущую опору стола выполняют своими руками из металлического профиля, листового ДСП. Иногда, это просто ножки с элементами жесткости, в других случаях стол включает в себя фронтально расположенные ящики для инструмента, мелкой оснастки, подсобных приспособлений.

Главную часть – фрезер – приобретают промышленного производства.

Мощность электродвигателя для деревообработки начинается с 500 Вт. Полноценное фрезерование твердых пород древесины требует мощности свыше 1 кВт (до 2 кВт). Напряжение 230/380 В. В большинстве моделей присутствует регулировка частоты вращения.

Дополнительные устройства

Творческое применение в конструкции фрезерного самодельного стола дополнительной оснастки позволяет значительно расширить его функциональность. Добиться плавной регулировки высоты режущей части над пластиной получиться, если сделать своими руками лифт для рабочего органа. С этой целью вертикальная ось узла опирается на винт с мелкой прямоугольной резьбой, проходящий через неподвижную гайку. Вращением маховика на штоке регулируют подачу фрезы. Механизм оборудуют боковыми упорами от искривления, контргайкой удержания в заданном положении при вибрации. При возможности, ставят более сложные лифты – автомобильный домкрат, заднюю бабку от токарного станка.

Вращением маховика на штоке регулируют подачу фрезы. Механизм оборудуют боковыми упорами от искривления, контргайкой удержания в заданном положении при вибрации. При возможности, ставят более сложные лифты – автомобильный домкрат, заднюю бабку от токарного станка.

Еще одно дополнение – стальная линейка по продольной оси направляющих обрабатываемой заготовки. Практично, удобно, позволяет контролировать размер выборки, освобождает руки для других операций.

Инструмент

Чтобы сделать все детали фрезерного стола своими руками понадобятся:

- ножовка, электрический лобзик;

- наждак, шлифовальная машинка;

- рубанок электрический;

- дрель;

- стамеска;

- отвертка, шуруповерт.

Использование электро — механического инструмента ускоряет работы по изготовлению столешницы, направляющих, косых упоров, но, при необходимости, операции можно выполнять своими руками и ручными приспособлениями.

Составные части станка

Необходимое качество, которым обязательно должен обладать стол для ручного фрезера своими руками – устойчивость при вибрации. Использование верстаков б/у не всегда решает эту задачу.

Использование верстаков б/у не всегда решает эту задачу.

Станина

Ножки с той стороны, где находится столяр, располагают немного дальше от края стола (0,1-0,2 м) для устойчивого размещения ног. Здесь же размещают пульт управления.

Высоту над полом выставляют регулируемыми опорами в пределах 0,85 – 0,9 м.

Размер вешней рабочей плоскости в значительной мере определит габарит предполагаемого сырья. В среднем, достаточно сделать 1,5×0,5 м. Исходя из этого, задают расстояние между опорными местами станины.

Крепление рабочего органа

Фрезер подводят к столешнице снизу, сверху накладывают монтажную пластину, стягивают их 4 винтами со шляпками под потай. Верхняя плоскость стола должна быть без выступов и впадин. Для этого надо, чтобы пластина легла в заранее вырезанное углубление, которое требуется сделать точно по ее наружному контуру. Под болты просверлить 4 сквозных отверстия. Добавочное крепление к дереву обеспечивают саморезами.

Форму пластины переносят с накладки подошвы фрезера. Внутреннюю часть вырезают в виде квадратной рамки с достаточными полями для размещения отверстий под болты крепления.

Внутреннюю часть вырезают в виде квадратной рамки с достаточными полями для размещения отверстий под болты крепления.

В доске стола надо сделать круглое отверстие, достаточное, чтобы прошла фреза. Слишком широкий проем закрывают добавочными кольцами — вкладышами для предотвращения задира материала во время фрезерования.

Оборудование рабочей зоны

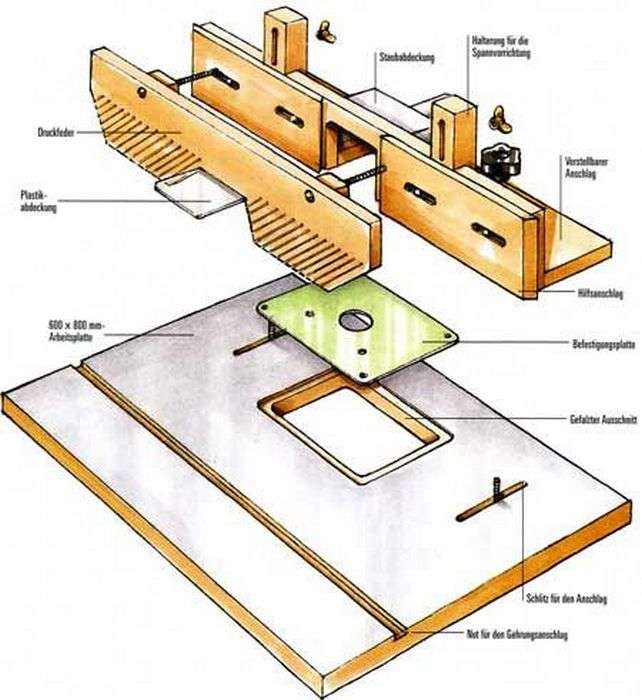

Выдержать точность фрезерной обработки, направление подачи заготовки предназначены такие устройства на фрезерном столе:

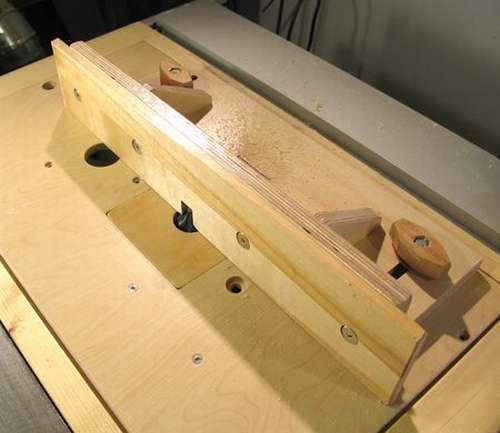

- Направляющие. Располагаются по линии подачи пиломатериала для упора доски на установленном размере вылета фрезерных ножей. Их можно сделать из того же ДСП, что и корпус. По длине стола режут 3 полосы. В 2 из них вырезают проем под фрезу: первый – полукруглый (доска ляжет горизонтально), второй – прямоугольный по ее выстоте (станет вертикально). Направляющие ставят под прямым углом и скрепляют 4 косыми упорами. В горизонтальной делают прорези под болты для регулировки выхода фрезы. Третью планку разрезают пополам и накладывают на лицевую сторону угла.

Она, раздвигаясь поддерживает минимальный зазор между вращающимися ножами и неподвижным упором. Фиксируется саморезами, накладной пластиной в верхней части.

Она, раздвигаясь поддерживает минимальный зазор между вращающимися ножами и неподвижным упором. Фиксируется саморезами, накладной пластиной в верхней части. - Прижимы. Допустимо сделать в виде деревянной гребенки (кленовая пластина с равномерными пропилами 2×50 мм с шагом 5 мм вдоль волокна) или шарикового подшипника нужного веса и размера.

- Крышка. С тыльной стороны направляющих вращающуюся головку, в целях безопасности, надо закрыть.

Дополнительной опцией может быть патрубок для подключения пылесоса, заведенный под крышку фрезы.

Последний штрих

После сборки все детали шлифуются, рабочие поверхности полируются. Бока и низ красят, вскрывают лаком. Электрическая часть закрывается металлорукавом.

Вам также могут быть интересны статьи:

Как сделать координатный стол своими руками Как сделать строгальный станок по дереву своими руками Как сделать ручной фрезер из болгарки своими руками Как сделать гильотину для резки металла своими руками?

Обычно для выполнения каких-то новых работ, требуются новые инструменты. Как программисту мне это хорошо знакомо, так как много лет для каждой новой задачи приходится создавать библиотеки и писать утилиты. Это и есть те самые инструменты, с которыми решение следующих задач становится проще и легче. Наверное так во многих областях, кроме тех, где приходится создавать всё с нуля, используя только знания и умения. (Может по этому я не очень-то люблю, например, рисовать, что привык использовать прежние наработки).

Как программисту мне это хорошо знакомо, так как много лет для каждой новой задачи приходится создавать библиотеки и писать утилиты. Это и есть те самые инструменты, с которыми решение следующих задач становится проще и легче. Наверное так во многих областях, кроме тех, где приходится создавать всё с нуля, используя только знания и умения. (Может по этому я не очень-то люблю, например, рисовать, что привык использовать прежние наработки).

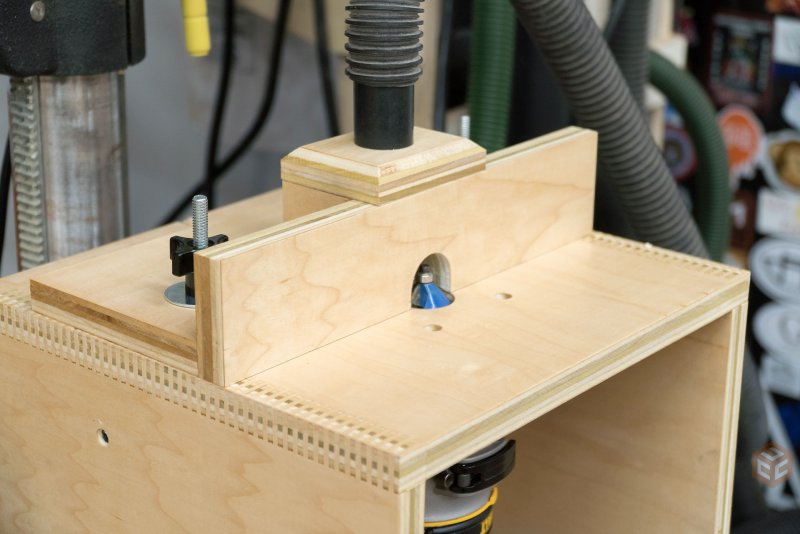

Наконец-то я закончил свой фрезерный стол. (На создание ушло 7 вечеров). Сначала думал купить готовый, но те, что я находил за доступные деньги и подходящие для моих работ – меня совсем не устраивали. И я решил его сделать сам под тот ручной фрезер, который у меня был Калибр ФЭ-650Е .

Фрезерный стол – очень полезный рукодельном хозяйстве инструмент. Я раньше как-то об этом не особо задумывался, но если в любом доме оглядеться вокруг, можно заметить множество предметов, прошедших обработку на фрезерном столе: оконные рамы, дверцы мебели, рамки для картин, деревянные плинтусы, коробы дверей, накладки и прочее.

Сначала, как обычно, смоделировал в 3D программе. Не стал копировать чей-то стол, а разрабатывал модель под себя, насмотревшись кучу готовых подобных фрезерных столов в инете. Идея общая, суть одна, детали отличаются, т.к. каждый реализует под себя, используя то, что есть и на что способен.

Боковой упор имеет пазы-прорези и может двигаться вперед-назад и фиксируется в нужном положении двумя барашками. К угловому упору подключается стружкоотвод. (Фрезер при работе дает очень много стружки) Если требуется – боковой упор можно легко снять и вместо него поставить другие приспособления или вообще ничего не ставить.

Упор имеет две створки, которые могут раздвигаться и сдвигаться в зависимости от размера фрезы. Положение каждой створки фиксируется барашками.

К стружкоотводу подключается обычный шланг пылесоса.

У этой модели фрезера не было тонкой регулировки глубины. Нужно было давить на фрезер и ловить нужную глубину фиксатором. (Надо заметить, что это ужасно неудобно. Приходится мучится по нескольку раз переставляя глубину, чтобы попасть в нужную)

Приходится мучится по нескольку раз переставляя глубину, чтобы попасть в нужную)

Доработал станину, добавив так называемый “лифт”.

Просверлил станину и установил регулировочный винт с высокой гайкой (На картинке в центре). Закручивая гайку, можно плавно регулировать глубину.

Так настраивается глубина: выставляется нужное значение на угольнике, и ключем поднимается фреза до упора в угольник.

Единственное оставшееся неудобство – для этой процедуры требуется две руки. Нужно одной рукой отжимать фиксатор глубины на фрезере и другой крутить гайку. У меня есть решение, но пока не успел воплотить. Когда сделаю – можно будет регулировать глубину одной рукой. И струбцина для удерживания уголка будет уже не нужна.

Обратите внимание, что верхняя часть бокового упора специально предназначена для того, чтобы к ней можно было прикрепить различные приспособления.

Вообще в продаже есть готовые площадки для изготовления фрезерных столов. Есть с отверстиями под какие-то конкретные модели фрезера есть универсальные, в которых можно просверлить отверстия под свою модель самому. Площадки достаточно дороги (1500-5000р) и по размерам значительно больше, чем требуется для моего мини-стола.

Площадки достаточно дороги (1500-5000р) и по размерам значительно больше, чем требуется для моего мини-стола.

Свою площадку для фрезера сделал из оргстекла (6мм), сняв родную пластиковую площадку со станины фрезера.

Подгонка стекла под окошко.

Первые пробы.

Подставка под фрезы обработана фрезой, что слева. Ей же я обрабатывал планки

Кстати, фреза с роликом не требует бокового упора. Такими можно обрабатывать края на голом столе, хотя удобнее всё таки еще одну точку упора иметь, особенно при обработке цилиндрических заготовок.

Что мне осталось доделать:

– Вырезать пару стекол для установки фрез бОльшего диаметра.

– Сделать прижимные приспособления, которые устанавливаются на боковой упор и столешницу, обеспечивая плотный прижим заготовки к фрезе.

– Усовершенствовать удобный ключ, регулирующий глубину фрезы.

– Ограничители продвижения заготовки (на боковой упор).

– Специальные лапки-толкатели для заготовки (Фрезер – опасный инструмент. Если я серьезно поврежу руки – мне будет особенно плохо, т.к. я не смогу после этого играть на большинстве музыкальных инструментов).

Если я серьезно поврежу руки – мне будет особенно плохо, т.к. я не смогу после этого играть на большинстве музыкальных инструментов).

– Специальный упор для работы с кромочными фрезами.

– Угловой упор с транспортиром, устройство позволяющее двигать заготовку под определенным углом, используя рельс.

– Салазки для подачи заготовки по столу под прямым углом.

– Приспособление для вырезания “ящичных соединений”.

– Ловушку-контейнер для стружки. (Родной мешок пылесоса очень быстро забивается)

– Ну, и еще какие-то мелочи.

Надеюсь, что этот пост найдут те, кому он может оказаться полезным.

Другие интересные посты о моих самодельных инструментах:

Данный стол я сделал из 18 мм. фанеры. Толщины её достаточно для того, чтобы конструкция получилась весьма прочной. Для укрепления элементов конструкции я использовал металлический уголок сечением 40Х40 мм.

Столешница имеет размеры 800Х500 мм. По центру вырезано отверстие по размеру подошвы фрезера. Боковины крепятся к столешнице на уголки при помощи саморезов. Снизу боковины соединены также при помощи уголков и саморезов. В столешнице просверлены 4 отверстия 10 мм. и установлены забивные гайки для крепления гребенок. В правой боковине сделаны вилка и выключатель для удобного запуска фрезера. Кнопка “Пуск” на самом фрезере заблокирована.

Боковины крепятся к столешнице на уголки при помощи саморезов. Снизу боковины соединены также при помощи уголков и саморезов. В столешнице просверлены 4 отверстия 10 мм. и установлены забивные гайки для крепления гребенок. В правой боковине сделаны вилка и выключатель для удобного запуска фрезера. Кнопка “Пуск” на самом фрезере заблокирована.

Подошва фрезера крепится на винты к стальной пластине толщиной 2 мм. и размером 200Х200 мм. В столешнице сделано заглубление и пластина ставится сверху заподлицо, крепится к столешнице на саморезы.. В центре пластины выпилено отверстие диаметром 50 мм.

Для подъема-опускания фрезера применён автомобильный домкрат. Он крепится к основанию стола на саморезы. Ручка заменена на самодельный маховик для более плавной регулировки. Домкрат к фрезеру никак не крепится.

Направляющая линейка также сделана из фанеры. Собрана на клей “Момент-столяр” и укреплена саморезами. В средней части линейки предусмотрен короб с отверстием для крепления патрубка пылесоса. По бокам линейки выпилены регулировочные пазы. В столешницу вставлены болты на 10 мм, линейка крепится к болтам при помощи рым-гаек.

По бокам линейки выпилены регулировочные пазы. В столешницу вставлены болты на 10 мм, линейка крепится к болтам при помощи рым-гаек.

Гребёнки выпилены из пихты и служат для более плотного прижимания заготовки к направляющей. В гребенке выпилены пазы для перемещения по столешнице. Для закрепления гребенок к столешнице применяются болты с втулками.

Для предотвращения перемещения заготовки вверх-вниз сделан из фанеры специальный пружинящий упор. Он крепится к направляющей линейке на гайки барашки.

Вот и вся конструкция. А более подробно посмотреть об этом столе Вы сможете в моём фильме.

Как сделать самодельный 3D-маршрутизатор – Блог Paoson

Я придумал эту идею как способ избежать трудностей и траты времени при подготовке ЧПУ для определенных работ. Если проект не очень повторяющийся, иногда вы можете потратить больше времени на подготовку ЧПУ, чем на работу над самим проектом.

С помощью этого ручного фрезера вы можете очень быстро сверлить отверстия и фрезеровать. Зажимное кольцо диаметром 43 мм делает его очень универсальным, а переключение между фрезерованием и сверлением занимает очень мало времени.

Зажимное кольцо диаметром 43 мм делает его очень универсальным, а переключение между фрезерованием и сверлением занимает очень мало времени.

3D-чертежи фрезерных станков

В сети определенно есть много деревянных фрезерных столов и чертежей фрезерных станков с ЧПУ . Что отличает этот проект, так это набор функций и продуманность того, как все это собрано вместе, а также его дизайн, направленный на максимальную универсальность.

Этот фрезерный стол можно использовать в качестве 3-осевого сверлильного станка, шлифовальной станции (с установкой на него сверлильного шлифовального барабана) и 2D-фрезерного станка. Кроме того, вы можете создавать простые фигуры в 3D, используя эталонную модель. Используя набор аксессуаров, вы также можете вырезать круги, квадраты и копировать 2D-эталонные модели.

Его также можно адаптировать к любому типу фрезера, изменив систему зажима, как это сделали некоторые из моих читателей, хотя он потеряет возможность быстрого переключения между резанием и сверлением.

Этот инструмент можно использовать бесчисленное количество раз. Как изготовитель гитар, я намерен разработать серию шаблонов для корпусов и грифов гитар, которые будут изготовлены с помощью 3D-маршрутизатора без включения ЧПУ. Кроме того, его также можно использовать в других проектах по деревообработке. Я попытался сделать простую в сборке конструкцию, довольно простую и дешевую.

Габаритные размеры: Высота 800 мм, ширина 740 мм и глубина 700 мм.

Используемые размеры: 425 мм по оси X, 535 мм по оси Y и 185 мм по оси Z.

Это 3D-модель SketchUp, включенная в планы, которые вы найдете на моем сайте. Если вы заинтересованы в сотрудничестве с моей сетью или создании собственного 3D-маршрутизатора, здесь вы можете скачать их.

Как сделать 3D-маршрутизатор: серия 1

Это первое видео из серии 3D Router. Я начну с вырезания всех частей с помощью фрезерного станка и стола для пилы , чтобы начать этот проект. Чтобы собрать этот инструмент, требуется большая точность, а также опыт работы с деревом. Я отмечу все детали в соответствии с планами, чтобы вырезать их позже.

Чтобы собрать этот инструмент, требуется большая точность, а также опыт работы с деревом. Я отмечу все детали в соответствии с планами, чтобы вырезать их позже.

Резы, сделанные диском и фрезерование должны быть идеально прямыми и должным образом выровнены, иначе машина может вибрировать, что повлияет на результаты.

Вы также можете отнести список на деревообрабатывающий склад. Они вырежут и сопоставят все части для вас, поэтому вам нужно будет только обработать меньшие разрезы и соединить части.

Как сделать 3D-маршрутизатор: Ep2

В этом втором видео я собираюсь закончить резку, шлифовку и подготовку всех деталей в соответствии с планом; например скидка на диск пружина . Эта пружина должна выдерживать вес оси Z с установленным фрезером. Их легко найти в магазинах сельскохозяйственных запчастей. После этого приступаю к сборке Г-образных частей осей.

Эти L должны быть изготовлены из железа или стали. Я использовал алюминий, но поскольку этот металл мягче, чем подшипники, они вырезают канавку в алюминии, что в конечном итоге может привести к люфту. Вы можете приклеить или привинтить их, убедившись, что винты не касаются подшипников. Используйте линейки, чтобы убедиться, что они прямые и параллельные.

Я использовал алюминий, но поскольку этот металл мягче, чем подшипники, они вырезают канавку в алюминии, что в конечном итоге может привести к люфту. Вы можете приклеить или привинтить их, убедившись, что винты не касаются подшипников. Используйте линейки, чтобы убедиться, что они прямые и параллельные.

Как сделать 3D-маршрутизатор: Ep3

Я начинаю это видео со сборки всех частей оси X, и сразу после этого я начинаю устанавливать их подшипники , как видно на 2.45 на видео.

Отверстие диаметром 8 мм необходимо сделать немного больше в направлении и местах, отмеченных на плане, чтобы можно было подогнать положение подшипников к металлическому профилю без люфта. Эта система регулировки довольно проста, но эффективна при правильном ее выполнении.

После этого я прикрепляю фанеру Ls, выполняющую роль моста. Я буду использовать деревянные дюбели, чтобы укрепить некоторые детали, требующие большей прочности. Чтобы просверлить эти отверстия прямо, я сделал шаблон , который пригодится в такие моменты.

Чтобы просверлить эти отверстия прямо, я сделал шаблон , который пригодится в такие моменты.

Также установлю нижнюю часть, соединяющую обе фанерные Ls. Без этой детали фрезер будет раскачиваться при приложении усилия при фрезеровании, особенно при фрезеровании на одном из концов.

После этого я прикручиваю две планки сосны на нижнюю часть, чтобы создать некоторое расстояние между станком и столом, на котором он будет стоять, а также для возможности перемещения по оси X.

Как сделать 3D-маршрутизатор: серия 4

Я начинаю это видео с привинчивания деталей направляющей, поддерживающих движение по оси Y. Излишне говорить, что рама должна быть идеально выровнена, чтобы обеспечить плавное скольжение по фанерным Ls, иначе она может застрять при регулировке высоты.

Я заканчиваю обработку и сборку всех деталей по оси Y и, как только это будет сделано, я начинаю обрабатывать детали по оси Z. Я начинаю с того, что просверливаю все необходимые отверстия с помощью сверла для колонн .

На данный момент можно сказать, что мы на полпути!

Как сделать 3D-маршрутизатор: Ep5

Здесь вы можете увидеть, как я заканчиваю обработку и сборку всех деталей оси Y. Затем начинаю крепить подшипники, которые двигаются по оси Y рамы, которая, в свою очередь, двигается вверх-вниз по оси X. Г-образные фанерные детали.

Я должен выполнить те же действия, что и с другими подшипниками, увеличив отверстие, указанное на чертежах, чтобы мы могли отрегулировать положение подшипника .

Из-за сложности осей Y и Z эта часть может потребовать наибольшего терпения и навыков во всем проекте. Здесь много мелких, неуклюжих деталей…

Ввинтите детали, удерживающие толкатели. Поскольку им придется выдерживать большую силу, мы должны убедиться, что они надежно закреплены на месте. Я буду использовать шурупы, дюбеля и клей .

Как сделать 3D-маршрутизатор: Ep6

Теперь я перейду к оси Z. Я закончу обработку и соберу все его части воедино. Отверстие для Зажимное кольцо 43 мм должно быть тугим и изготавливаться с помощью биты точного размера, регулируемой биты или с ЧПУ.

Я закончу обработку и соберу все его части воедино. Отверстие для Зажимное кольцо 43 мм должно быть тугим и изготавливаться с помощью биты точного размера, регулируемой биты или с ЧПУ.

Убедитесь, что маршрутизатор надежно закреплен, иначе он может оторваться во время работы, что может быть опасно.

После обработки системы затяжки для фрезера я установил на место прижимной хомут. Он должен быть плотным, чтобы избежать вибраций при работе.

Сейчас попробую поставить пружину на место. Затягивая и ослабляя рым-болт мы можем отрегулировать силу пружины. Это простая система, которая оказалась весьма эффективной. Осталось установить ось Z.

Как сделать 3D-маршрутизатор: Ep7

В этом видео я собираюсь закончить ось Z, приводной рычаг, а также другие аксессуары, такие как управление лифтом. Два винта, удерживающие приводной рычаг, должны быть немного ослаблены, чтобы обеспечить возможность вращения. Лучше всего использовать самоконтрящуюся гайку .

Лучше всего использовать самоконтрящуюся гайку .

Так же сделаю поворотное колесо позволяющее вертикальное перемещение оси Y, а так же все быстрозажимные втулки и тормоза осей, тоже из остатков фанеры 18мм.

После этого вырежу и соберу опору с помощью шурупов и приклею к ней две направляющие части, которые входят в рабочий стол. Это поможет нам поддерживать идеальное выравнивание, облегчая монтаж заготовок.

Как сделать 3D-маршрутизатор: Ep8

Это последнее видео из серии 3D Router. Сначала я закончу обработку направляющей с помощью самого 3D-маршрутизатора. Как видно из видео, этот фрезер будет весьма полезен для такого рода фрезеровки.

После того, как я убедился, что направляющая скользит по своим направляющим плавно, я готовлю несколько отверстий для размещения нескольких резьбовых вставок , позволяющих зафиксировать направляющую в определенном месте.

Еще раз, с помощью 3D-маршрутизатора я сделаю пару канавок для рабочего стола, что позволит нам вставить небольшие зажимы для удержания заготовок. Мы могли бы также использовать t-track направляющие, но эта система дешевая и эффективная.

Мы могли бы также использовать t-track направляющие, но эта система дешевая и эффективная.

Также сделаю 2D и 3D последователи. Детали, удерживающие эти толкатели, должны быть прочно закреплены и закреплены. Лучше всего использовать клей и шурупы.

Наконец, я обработаю все необходимые детали для использования шлифовального барабана на моем 3D-маршрутизаторе.

Изготовление электрогитары с помощью 3D-маршрутизатора: Ep1

Прежде чем приступить к этому проекту, я устанавливаю простой замок на ось Z, который позволяет фрезеровать сзади, не активируя рычаг. Это очень полезно в некоторых задачах, связанных с 2D повторителем и 3D повторителем.

С помощью ЧПУ я сделал несколько шаблонов для 2D-контуров и 3D-верхней части гитары. Если у вас нет станка с ЧПУ, я предлагаю вам сделать его у того, у кого он есть. Их также можно изготовить вручную, но это потребует большой точности.

Хороший набор шаблонов позволит повторять проекты сколько угодно раз!

Мы могли бы также использовать настоящую гитару в качестве шаблона, но вам нужно было бы защитить ее поверхность, чтобы не повредить ее толкателями. Я сделал два основания 700x350x10 мм из МДФ для удержания и позиционирования заготовок.

Изготовление электрогитары с помощью 3D-маршрутизатора: Ep2

Как вы могли догадаться, для того, чтобы фрезерованная деталь была идентична шаблону, 2D-ролик должен быть того же диаметра, что и немного, хотя в качестве альтернативы мы могли бы установить меньшего размера с подшипником , если мы хотим, чтобы деталь была больше, чем шаблон.

Используя биты и подшипники разных размеров, мы можем использовать одни и те же шаблоны для разных фрезерных работ.

Используя кусок того же материала, который я буду использовать для крышки электроники, я регулирую высоту фрезерования. После обработки шаблона и гитары я продолжаю обрабатывать переднюю часть для звукоснимателей, переключателей и грифа гитары.

Глубина каждого прохода Z зависит от материала и инструментов, которые мы используем. В идеале вы должны действовать плавно и осторожно при использовании маршрутизатора. Как вы можете видеть на 2.50, 2D-следящий может использоваться как спереди, так и сзади. Я лично предпочитаю делать это сзади, потому что я могу больше сосредоточиться на шаблоне.

Когда я собираюсь фрезеровать контур гитары, я понимаю, что 2D-повторитель натыкается на него, делая невозможным продолжение. Это можно легко решить, немного подрезав ведомый элемент.

А теперь самое интересное в этой машине, которая способна воспроизвести верхнюю деку любой гитары в 3D. Подгоняю шаблоны и ставлю ведомый на место.

Изготовление электрогитары с помощью 3D-маршрутизатора: Ep3

Я опускаю всю оснастку по оси Y, приближая фрезер к заготовке. Затем я настраиваю высоту повторителя, чтобы использовать 3D-повторитель. Так как я собираюсь сделать несколько Z-проходов сверху, долото будет сначала немного выше, чем толкатель. В последнем проходе они должны быть на одной высоте.

В последнем проходе они должны быть на одной высоте.

Использование концевой фрезы для черновой обработки даст нам оптимальные результаты за более короткое время. Я привык шлифовать гитары такого типа, не деформируя верхнюю часть, но если вы не эксперт, вы можете использовать изогнутую фрезу для последних 2 или 3 мм, получая более гладкую верхнюю часть, которая практически не нуждается в шлифовке.

Как и в случае с 2D повторителем, я предпочитаю шлифование сзади. Я могу больше сосредоточиться на шаблоне, и это менее опасно.

Я снова устанавливаю 2D-шаблон, чтобы фрезеровать переплет . Если все правильно, замена шаблонов не должна быть проблемой. Если это не так, вы можете повредить корпус гитары, если бита войдет слишком глубоко в любой точке по контуру корпуса.

Наконец, я собираюсь прикрепить барабан шлифовальный барабан и отшлифовать контур корпуса гитары. Это очень удобно для таких работ, потому что он может достичь всех острых изгибов, которые не может выполнить ленточная шлифовальная машина.

Модернизация подшипника 3D-маршрутизатора:

После одного года использования пришло время выполнить техническое обслуживание моего 3D-маршрутизатора . Я собираюсь сосредоточиться на подшипниках и алюминиевых профилях. Как я уже говорил, алюминий был не самым мудрым выбором. Некоторые канавки появились из-за того, что подшипники изготовлены из более твердого материала.

Примечание: Я не планирую обновлять планы 3D-маршрутизатора, потому что, как вы можете видеть на видео, вряд ли нужны какие-либо модификации, и обе системы хороши, если сделаны правильно и с правильными частями.

Вам нужно всего лишь раздвинуть подшипники на 6 мм по осям Y и X и опустить часть оси Z еще на 6 мм, как показано на видео.

3D Router Readers Project:

Посетите тему 3D Router на форуме:

Фрезерный стол с фрезерным станком — профессиональный фрезерный стол от RUWI

Самые важные фрезерные станки, всегда готовые к использованию на одном станке

3

3 RUWI фрезерный стол для торговли и промышленности

Купить фрезерный стол

Место для ваших проектов по дереву

Что нужно столяру, который много работает с фрезерным станком? Специалисты по дереву из компании RUWI тщательно разобрались с этим и разработали высокоэффективный фрезерный стол.

Как плотники и столяры, мы разделяем радость дерева как материала. Запах кедра, стружки, масла. Полное погружение в работу своими руками, осязаемый опыт, создание чего-то долговечного – вот истинное счастье.

Высококачественные машины сопровождают нас на протяжении всей жизни и каждый день обогащают нашу работу. С фрезерным столом / фрезерным столом RUWI мы предоставляем вам машину, с помощью которой вы можете использовать весь потенциал своих проектов по дереву. С инновационным фрезерным станком, который дает вам необходимую свободу творчества. Жизнь длинная.

Что делает фрезерный стол / фрезерный стол RUWI особенным?

Экономьте время, меняя фрезы без переоснащения

Устранена трудоемкая смена инструмента, а рабочий процесс и фокус перенесены на процесс работы с деревом.

Работайте творчески благодаря разнообразным инструментам по запросу

По запросу доступны несколько фрезеров, все из которых уже сохранили желаемую высоту.

Оставайтесь в потоке работы, просто заменив фрезу

Существует много возможностей для разумного применения благодаря индивидуальной сборке при выборе количества двигателей, инструментов и различных принадлежностей. Фрезерный стол RUWI используется в самых разных отраслях промышленности.

Безопасная работа благодаря мощному всасыванию

Летающие стружки над и под столешницей остаются чистыми благодаря мощному всасыванию.

Поддерживайте порядок благодаря встроенному отсеку для хранения

Под откидной столешницей можно хранить фрезерные инструменты и фрезерные головки.

Мобильность и быстрота перемещения

Все фрезерные столы можно транспортировать мобильно. Маршрутизаторы Classic и Premium имеют четыре поворотных колеса, а маршрутизатор Basic имеет два колеса, с помощью которых он может легко менять место действия.

«Из собственной столярной мастерской я знаю, как важно иметь машины, которые быстро готовы к работе и на которые можно положиться. При фрезеровании сложная смена инструмента замедляла рабочий процесс и каждый день отнимала у меня время и энергию. Это побудило меня разработать фрезерный стол RUWI».

При фрезеровании сложная смена инструмента замедляла рабочий процесс и каждый день отнимала у меня время и энергию. Это побудило меня разработать фрезерный стол RUWI».

Райнер Руггабер , разработчик фрезерного стола

кто нам доверяет

Кому выгоден фрезерный стол RUWI?

С помощью фрезерного/фрезерного стола RUWI вы с легкостью сможете выполнять все фрезерные работы. Потому что до десяти различных фрез предварительно собраны и готовы к вызову. Фрезы для снятия фаски, закругляющие фрезы, пластинчатые фрезы или шлифовальные инструменты – вы оборудуете шпиндели фрезерного стола индивидуально в соответствии с вашими потребностями. Это делает наш фрезерный стол многофункциональным инструментом для многих областей применения.

Плотницкие/Столярные работы

Фрезерование, снятие фасок, канавок, закругление, шлифование, фрезерование заподлицо и копировально-фрезерование мелких деталей и единичное производство без отрыва от творческого рабочего процесса.

деревообрабатывающая промышленность и производство мебели

Доработка, дополнительная обработка, снятие заусенцев, разделение путем раскроя – в сочетании с ЧПУ или настольным фрезерным станком эффективно используются простои и эффективно обрабатываются отдельные детали.

Мастер-сделай сам / Столяр

Реализуй проекты по дереву в новом качестве на профессиональном уровне. Простота использования благодаря механическим и прочным решениям с логической структурой.

Содержание

- Маршрутизатор RUWI – стол-маршрутизатор и стол-маршрутизатор

- Что делает фрезерный/маршрутный стол RUWI особенным?

- Кому выгоден фрезерный стол RUWI?

- Профессионалы на фрезерном столе RUWI Set

- Обзор продукции

- Фрезерный стол RUWI в работе

- Продуманные расширения и аксессуары

- Заказать видеоконсультацию

- Фрезерный стол RUWI — покупка на всю жизнь

- 8 Сертифицированная безопасность 90

- Инструменты измельчения по мере необходимости

- ИСТОРИЯ И ПРОИЗВЕДЕНИЕ ТАБЛИЦА

- Другие продукты RUWI в секторе обработки древесины

- Область FAQ

- Видео

03030303.

. .

. .

. .

. Boker (Столярная мастерская Böker) Один раз RUWI – всегда RUWI.

Christopher Wilkens (рабочий коллектив)

RUWI создает оптимальные условия труда для самых разных задач. Здоровье и качество превыше всего.

Siggie Hofmann (влиятельные лица)

Обзор продукта

Маршрутизатор RUWI доступен в 3 вариантах и оптимально адаптируется к вашим требованиям. Вы сами решаете, сколько инструментов должно быть готово для использования в ваших проектах в любое время. Это экономит ваше драгоценное время каждый день на трудоемкую смену инструмента и объединяет до 10 фрезерных станков на одном станке. Проекты могут быть выполнены с профессиональным качеством в промышленности, плотницком и столярном деле, а также в домашней мастерской.

Technical data RUWI milling table Basic RUWI milling table Classic RUWI milling table Premium Table size 520 x 430 mm 640 x 500 мм 1070 x 500 мм Мобильность 2 транспортировочных ролика 4 поворотных ролика 4 поворотных ролика 70427 Savings potential for set-up times Medium High Very High Tools on demand 1 3 5 to 10 Tool height repeatable ✔ ✔ . 0014

0014 1050 Watt 1050 Watt 1050 Watt Motor speed 8000 to 25000 rpm 8000 to 25000 rpm 8000 to 25000 rpm Collet size 6 , 6,35, 8, 10 мм 6, 6,35, 8, 10 мм 6, 6,35, 8, 10 мм

Рувинг. разработан с учетом потребностей пользователя и сочетает в себе механические и надежные решения с логической структурой.

Бескомпромиссное извлечение

Двойное извлечение на фрезерном инструменте и на рабочем столе устанавливает новые стандарты. Он мобилен и работает именно там, где это необходимо. Это обеспечивает чистоту в мастерской и повышает безопасность труда.

Мобильный и гибкий в использовании

Благодаря высококачественным колесикам фрезерный стол RUWI мобилен и может легко менять место проведения мероприятия. Это экономит место в небольших мастерских и обеспечивает необходимую гибкость, когда станок используется несколькими работниками.

Надежные высокопроизводительные двигатели

Высокопроизводительные двигатели мощностью 1050 Вт предназначены для непрерывной работы. Это обеспечивает быструю и эффективную работу без перерывов.

Встроенное место для хранения

Фрезы и инструменты можно хранить на полке под рабочей поверхностью. Это создает порядок.

Разнообразие применения

Высококачественные фрезы RUWI обеспечивают точные результаты при обработке различных материалов, таких как дерево, массив дерева, мультиплекс, МДФ, алюминий, пластик, стеклопластик и композитные материалы.

Хорошо продуманные удлинители и аксессуары

Anschlaglineal für den Frästisch

Упорная линейка для фрезерного стола RUWI в вариантах модели или упорная линейка Фрезерный стол RUWI Premium с прижимным устройством и гибко позиционируемыми упорными губками обеспечивает легкую и безопасную обработку заготовок и используется для прямых операций, таких как снятие фаски, канавки или закругление. Версии для фрезерных станков Classic и Premium также имеют точную регулировку глубины для особенно точной настройки. Врезное фрезерование также возможно без проблем благодаря регулируемым концевым упорам.

Версии для фрезерных станков Classic и Premium также имеют точную регулировку глубины для особенно точной настройки. Врезное фрезерование также возможно без проблем благодаря регулируемым концевым упорам.

Antriebseinheiten

Фрезерный стол RUWI Premium может быть оснащен до 5 дополнительными приводами, такими как комплект для модернизации приводов для фрезерных столов RUWI . Настольно-фрезерный станок Premium может быть оснащен 10 двигателями для дальнейшего ускорения рабочего процесса при минимальном времени наладки. Установка новых приводов выполняется быстро и легко благодаря гнездам Schuko, уже предварительно смонтированным на настольном фрезерном станке.

Antriebseinheiten MIT Feineinstellung

Tischverlängerung

Если требуется, на пленку с майкой на пленку без платформы. Он не только увеличивает рабочую поверхность для больших заготовок, но также может использоваться в качестве дополнительной поверхности для хранения. (Здесь требуется монтажный комплект для расширения стола).

(Здесь требуется монтажный комплект для расширения стола).

Befestigungsset

Монтажный комплект позволяет быстро прикрепить удлинитель стола слева, справа и спереди настольно-фрезерного станка RUWI. Вы найдете подходящие модели в магазине под номером Принадлежности для настольных фрезерных станков .

Bogenlineal

С помощью свободно регулируемой линейки Изогнутая линейка позволяет бесступенчато отслеживать внешний и внутренний радиусы. Его можно использовать на любом приводном шпинделе, сдвинув его вбок. Аксессуар зацепляется за стопорную линейку и поэтому может использоваться только в сочетании с стопорной линейкой. После использования его можно повесить сбоку на раму машины. Пазы, профили или выемки могут быть фрезерованы параллельно контуру заготовки.

3D EInheit

С помощью блока 3D для настольных фрезерных станков RUWI можно без проблем обрабатывать несколько деформированных и криволинейных деталей. Вогнутые и выпуклые заготовки можно обрабатывать с помощью двух подвижных опор для заготовок. Регулируемая крышка инструмента и всасывающая насадка диаметром 120 мм обеспечивают безопасность и чистоту работы. Последующее крепление блока 3D также возможно быстро и легко с помощью гнезд Schuko, которые уже предварительно установлены на фрезерном столе.

Вогнутые и выпуклые заготовки можно обрабатывать с помощью двух подвижных опор для заготовок. Регулируемая крышка инструмента и всасывающая насадка диаметром 120 мм обеспечивают безопасность и чистоту работы. Последующее крепление блока 3D также возможно быстро и легко с помощью гнезд Schuko, которые уже предварительно установлены на фрезерном столе.

Überwurfmutter

Накидная гайка из закаленной инструментальной стали с гаечным ключом размером 22 подходит для цанг настольного фрезерного станка RUWI. Однако рекомендуется использовать отдельную накидную гайку для каждой цанги для облегчения обращения.

Spannzange

Для крепления инструментов с хвостовиками требуется подходящая цанга . Настольный резак RUWI может быть оснащен цангами для инструментов с диаметром хвостовика 3,175 мм / 6 мм / 6,35 мм / 8 мм / 9,5 / 10 мм. В этих прецизионных цангах с несколькими пазами инструменты фиксируются быстро и с высокой концентричностью. Стандартно устанавливается цанга 8 мм. Вы можете найти подходящие продукты в интернет-магазине RUWI в разделе аксессуаров для фрезерных столов .

В этих прецизионных цангах с несколькими пазами инструменты фиксируются быстро и с высокой концентричностью. Стандартно устанавливается цанга 8 мм. Вы можете найти подходящие продукты в интернет-магазине RUWI в разделе аксессуаров для фрезерных столов .

Кунстштофф Айнлегеринг

Кольцо с пластиковой вставкой

вдавливается в отверстие на крышке роутеров RUWI. Когда соответствующий фрезерный инструмент сначала поднимается, материал обрабатывается до размера внешнего диаметра. Это уменьшает зазор от отверстия крышки до резака до нуля. Это повышает безопасность при фрезеровании даже самых мелких деталей.

Запишитесь на видеоконсультацию

В ходе совместного видеозвонка мы покажем вам различные детали, функции и возможности станков и инструментов RUWI. Вы можете легко участвовать со своим смартфоном или компьютером.

Заказать онлайн-демонстрацию

Фрезерный стол RUWI – покупка на всю жизнь

Механические элементы наших станков изготовлены с высоким качеством для обеспечения длительного срока службы и максимальной безопасности труда. Мы берем на себя ответственность за наш регион и закупаем наши материалы и детали только у региональных партнеров. Здесь вы можете узнать больше о RUWI компании .

Мы берем на себя ответственность за наш регион и закупаем наши материалы и детали только у региональных партнеров. Здесь вы можете узнать больше о RUWI компании .

Сертифицированная безопасность

Фрезы по мере необходимости

Реализуйте свои идеи с удовольствием от работы с деревом и полностью сосредоточьтесь на своих проектах по дереву. Переключайтесь с одного румпеля на другой за считанные секунды. Выберите одну из высококачественных фрезерных головок для оснащения шпинделей вашего фрезерного стола.

Абрундфрезер

Закругляющая фреза

имеет сменный упорный шарикоподшипник и две режущие кромки с твердосплавными наконечниками. Это обеспечивает чистое и точное скругление прямых или криволинейных кромок.

Фазенфрезер

45°

Фреза для снятия фаски

с упорным подшипником используется для снятия заусенцев и снятия фаски с массивной древесины, плит с покрытием и древесных материалов.

Бундигфразер

Фреза заподлицо

имеет две твердосплавные вставки, точно соответствующие диаметру упорного шарикоподшипника. Это позволяет точно фрезеровать кромки заподлицо, а также подходит для работы с шаблоном. Для плит с покрытием, массивной древесины и изделий из древесины.

Scheibennutfräser

Обоюдоострый

Дисковая фреза

с прямыми режущими кромками с твердосплавными напайками подходит для прорезания канавок и пазов в мягкой и твердой древесине, а также в плитах с покрытием. Вал может быть оснащен упорными шарикоподшипниками различных размеров и, таким образом, идеально подходит для плоских дюбелей размеров 0, 10 и 22.

Шлифовальный инструмент

абразивная лента размещается на держателе абразивной ленты и позволяет шлифовать малые внутренние радиусы и отверстия.

Держатель абразивной ленты используется для удержания абразивных лент. Требуется цанговый патрон на 6 мм.

Требуется цанговый патрон на 6 мм.

Sonstige Fräser

Другие фрезы

Интернет-магазин

В нашем интернет-магазине вы можете купить все варианты фрезерного стола напрямую.

Купить фрезерный стол

История и происхождение фрезерного стола

«После школы, в возрасте 16 лет, я прошел обучение на плотника. Мне нравилось работать с деревом как материалом и создавать осязаемый опыт.

Я считал свою работу призванием, поэтому устроил дома свою мастерскую.

Профессиональное оборудование для мастерских доставит удовольствие каждому специалисту по дереву. Этот позволяет быстро и качественно реализовать собственные идеи. Плохие инструменты блокируют и мешают творческому процессу.

Сегодня я очень занят разработкой новых решений для специалистов по дереву. Моя собственная история сформировала меня, и мое предпочтение прочным и высококачественным инструментам осталось. Деревянное ремесло и пользователь заслуживают хорошей основы.

Деревянное ремесло и пользователь заслуживают хорошей основы.

Высококачественные машины и инструменты окупаются в долгосрочной перспективе. Мои струбцины и стамески до сих пор со мной в моей столярной мастерской».

Райнер Руггабер , разработчик фрезерного стола и владелец RUWI

Другая продукция RUWI в области деревообработки

Раздел часто задаваемых вопросов

Какие инструменты можно использовать с передвижным фрезерным столом?

Имеющиеся в продаже инструменты до макс. Диаметр 40 мм для диапазона скоростей от 8000 до 24000 оборотов. Стандартно приводные двигатели RUWI имеют цанговый патрон диаметром 8 мм. Дополнительные размеры: 3,175/6/6,35/8/9,5 и 10 мм.

Что происходит с чипами?

Стружка и пыль удаляются назад через всасывающие каналы над и под поверхностью стола. Фрезерные столы RUWI Classic и Premium можно перемещать, что минимизирует потерю мощности всасывания. Фрезерный стол RUWI / фрезерный стол подключается к всасывающему шлангу диаметром 120 мм во всасывающем патрубке сзади.

Фрезерный стол RUWI / фрезерный стол подключается к всасывающему шлангу диаметром 120 мм во всасывающем патрубке сзади.

Можно ли подключить мобильный фрезерный стол к обычной розетке?

Да, фрезерный стол RUWI без проблем подключается к стандартной бытовой розетке (обычно около 230 вольт).

Сколько места требуется для фрезерного стола RUWI?

Установочные площади составляют 75 x 80 см для фрезерного стола RUWI Basic, 100 x 90 см для фрезерного стола RUWI Classic и 150 x 90 см для фрезерного стола RUWI Premium. Тем не менее, требования могут варьироваться, так как потребность очень различна и зависит от частей. Высота 91 см.

Сколько времени занимает доставка фрезерного стола RUWI?

3 типа станков фрезерного стола RUWI всегда есть у нас на складе в базовой комплектации и конфигурируются в соответствии с требованиями заказчика при оформлении заказа.

.

. .

. Boker (Столярная мастерская Böker) Один раз RUWI – всегда RUWI.

Christopher Wilkens (рабочий коллектив)

RUWI создает оптимальные условия труда для самых разных задач. Здоровье и качество превыше всего.

Siggie Hofmann (влиятельные лица)

Обзор продукта

Маршрутизатор RUWI доступен в 3 вариантах и оптимально адаптируется к вашим требованиям. Вы сами решаете, сколько инструментов должно быть готово для использования в ваших проектах в любое время. Это экономит ваше драгоценное время каждый день на трудоемкую смену инструмента и объединяет до 10 фрезерных станков на одном станке. Проекты могут быть выполнены с профессиональным качеством в промышленности, плотницком и столярном деле, а также в домашней мастерской.

Technical data RUWI milling table Basic RUWI milling table Classic RUWI milling table Premium Table size 520 x 430 mm 640 x 500 мм 1070 x 500 мм Мобильность 2 транспортировочных ролика 4 поворотных ролика 4 поворотных ролика 70427 Savings potential for set-up times Medium High Very High Tools on demand 1 3 5 to 10 Tool height repeatable ✔ ✔ . 0014

0014 1050 Watt 1050 Watt 1050 Watt Motor speed 8000 to 25000 rpm 8000 to 25000 rpm 8000 to 25000 rpm Collet size 6 , 6,35, 8, 10 мм 6, 6,35, 8, 10 мм 6, 6,35, 8, 10 мм

Рувинг. разработан с учетом потребностей пользователя и сочетает в себе механические и надежные решения с логической структурой.

Бескомпромиссное извлечение

Двойное извлечение на фрезерном инструменте и на рабочем столе устанавливает новые стандарты. Он мобилен и работает именно там, где это необходимо. Это обеспечивает чистоту в мастерской и повышает безопасность труда.

Мобильный и гибкий в использовании

Благодаря высококачественным колесикам фрезерный стол RUWI мобилен и может легко менять место проведения мероприятия. Это экономит место в небольших мастерских и обеспечивает необходимую гибкость, когда станок используется несколькими работниками.

Надежные высокопроизводительные двигатели

Высокопроизводительные двигатели мощностью 1050 Вт предназначены для непрерывной работы. Это обеспечивает быструю и эффективную работу без перерывов.

Встроенное место для хранения

Фрезы и инструменты можно хранить на полке под рабочей поверхностью. Это создает порядок.

Разнообразие применения

Высококачественные фрезы RUWI обеспечивают точные результаты при обработке различных материалов, таких как дерево, массив дерева, мультиплекс, МДФ, алюминий, пластик, стеклопластик и композитные материалы.

Хорошо продуманные удлинители и аксессуары

Anschlaglineal für den Frästisch

Упорная линейка для фрезерного стола RUWI в вариантах модели или упорная линейка Фрезерный стол RUWI Premium с прижимным устройством и гибко позиционируемыми упорными губками обеспечивает легкую и безопасную обработку заготовок и используется для прямых операций, таких как снятие фаски, канавки или закругление. Версии для фрезерных станков Classic и Premium также имеют точную регулировку глубины для особенно точной настройки. Врезное фрезерование также возможно без проблем благодаря регулируемым концевым упорам.

Версии для фрезерных станков Classic и Premium также имеют точную регулировку глубины для особенно точной настройки. Врезное фрезерование также возможно без проблем благодаря регулируемым концевым упорам.

Antriebseinheiten

Фрезерный стол RUWI Premium может быть оснащен до 5 дополнительными приводами, такими как комплект для модернизации приводов для фрезерных столов RUWI . Настольно-фрезерный станок Premium может быть оснащен 10 двигателями для дальнейшего ускорения рабочего процесса при минимальном времени наладки. Установка новых приводов выполняется быстро и легко благодаря гнездам Schuko, уже предварительно смонтированным на настольном фрезерном станке.

Antriebseinheiten MIT Feineinstellung

Tischverlängerung

Если требуется, на пленку с майкой на пленку без платформы. Он не только увеличивает рабочую поверхность для больших заготовок, но также может использоваться в качестве дополнительной поверхности для хранения. (Здесь требуется монтажный комплект для расширения стола).

(Здесь требуется монтажный комплект для расширения стола).

Befestigungsset

Монтажный комплект позволяет быстро прикрепить удлинитель стола слева, справа и спереди настольно-фрезерного станка RUWI. Вы найдете подходящие модели в магазине под номером Принадлежности для настольных фрезерных станков .

Bogenlineal

С помощью свободно регулируемой линейки Изогнутая линейка позволяет бесступенчато отслеживать внешний и внутренний радиусы. Его можно использовать на любом приводном шпинделе, сдвинув его вбок. Аксессуар зацепляется за стопорную линейку и поэтому может использоваться только в сочетании с стопорной линейкой. После использования его можно повесить сбоку на раму машины. Пазы, профили или выемки могут быть фрезерованы параллельно контуру заготовки.

3D EInheit

С помощью блока 3D для настольных фрезерных станков RUWI можно без проблем обрабатывать несколько деформированных и криволинейных деталей. Вогнутые и выпуклые заготовки можно обрабатывать с помощью двух подвижных опор для заготовок. Регулируемая крышка инструмента и всасывающая насадка диаметром 120 мм обеспечивают безопасность и чистоту работы. Последующее крепление блока 3D также возможно быстро и легко с помощью гнезд Schuko, которые уже предварительно установлены на фрезерном столе.

Вогнутые и выпуклые заготовки можно обрабатывать с помощью двух подвижных опор для заготовок. Регулируемая крышка инструмента и всасывающая насадка диаметром 120 мм обеспечивают безопасность и чистоту работы. Последующее крепление блока 3D также возможно быстро и легко с помощью гнезд Schuko, которые уже предварительно установлены на фрезерном столе.

Überwurfmutter

Накидная гайка из закаленной инструментальной стали с гаечным ключом размером 22 подходит для цанг настольного фрезерного станка RUWI. Однако рекомендуется использовать отдельную накидную гайку для каждой цанги для облегчения обращения.

Spannzange