Алюминий и его сплавы свойства маркировка и применение: Алюминиевые сплавы — марки, свойства и применение

alexxlab | 24.06.2018 | 0 | Разное

Сплавы из алюминия и их применение :: ТОЧМЕХ

Легирование

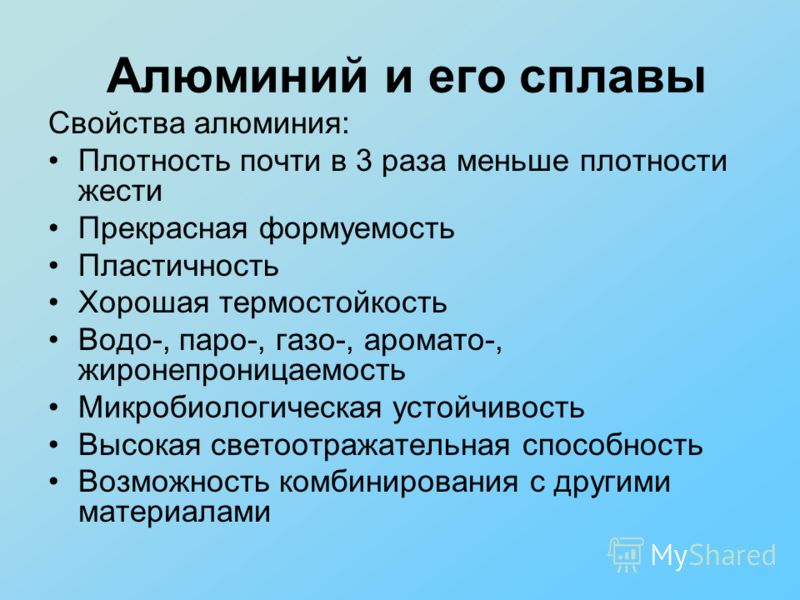

Алюминий применяют для производства из него изделий и сплавов на его основе.

Легирование — процесс введения в расплав дополнительных элементов, улучшающих механические, физические и химические свойства основного материала. Легирование является обобщающим понятием ряда технологических процедур, проводимых на различных этапах получения металлического материала с целями повышения качества металлургической продукции.

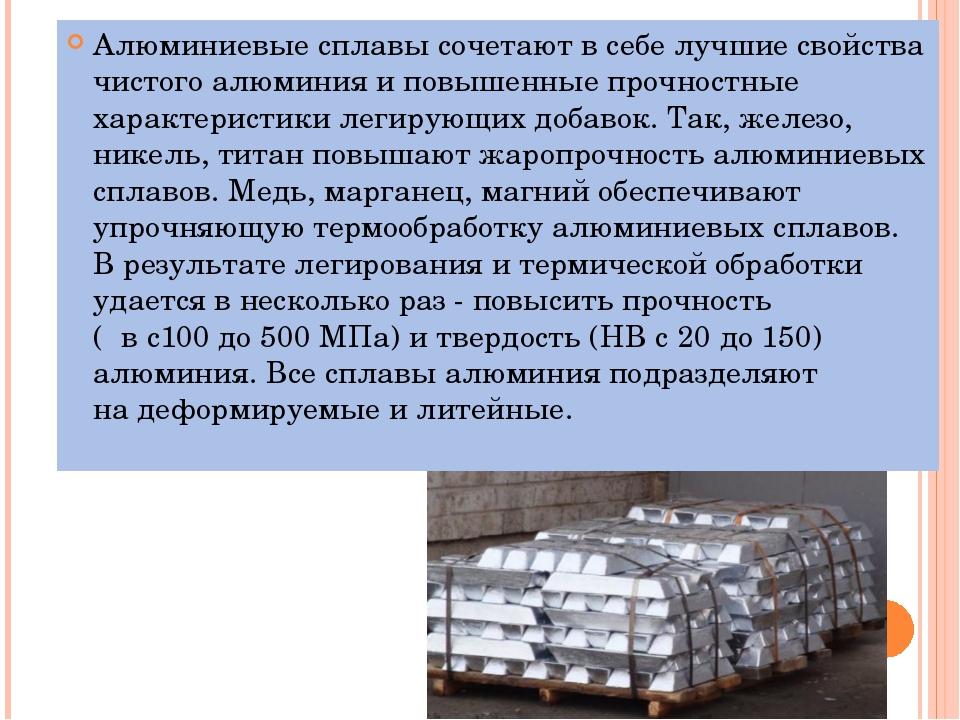

Введение различных легирующих элементов в алюминий существенно изменяет его свойства, а иногда придает ему новые специфические свойства.

Прочность чистого алюминия не удовлетворяет современные промышленные нужды, поэтому для изготовления любых изделий, предназначенных для промышленности, применяют не чистый алюминий, а его сплавы.

При различном легировании повышаются прочность, твердость, приобретается жаропрочность и другие свойства. При этом происходят и нежелательные изменения: неизбежно снижается электропроводность, во многих случаях ухудшается коррозионная стойкость, почти всегда повышается относительная плотность.

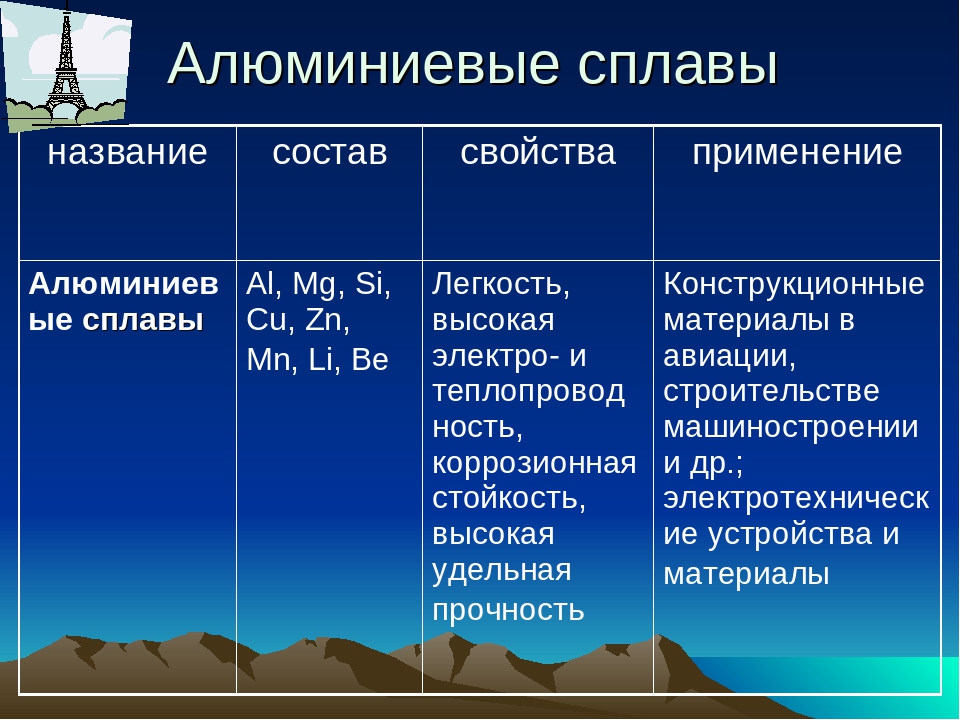

Алюминиевые сплавы

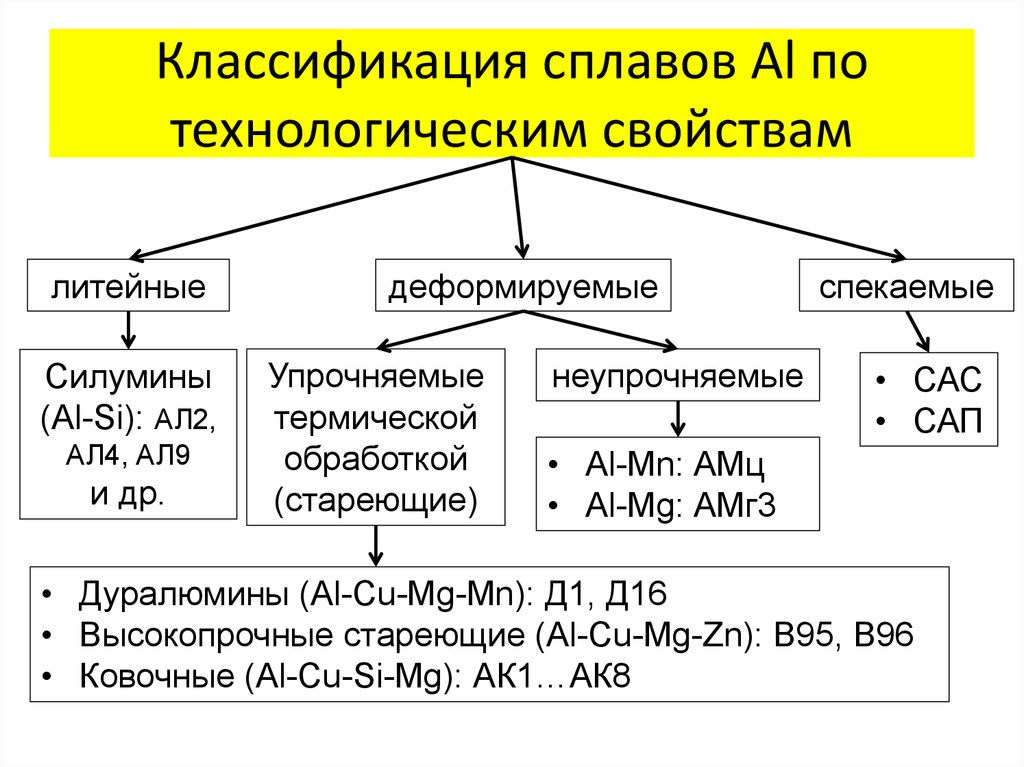

Алюминиевые сплавы по способу изготовления из них изделий делят на две группы:

1) деформируемые (имеют высокую пластичность в нагретом состоянии),

2) литейные (имеют хорошую жидкотекучесть).

Такое деление отражает основные технологические свойства сплавов. Для получения этих свойств в алюминий вводят разные легирующие элементы и в неодинаковом количестве.

Сырьем для получения сплавов обоего типа являются не только технически чистый алюминий, но также и двойные сплавы алюминия с кремнием, которые содержат 10-13 % Si, и немного отличаются друг от друга количеством примесей железа, кальция, титана и марганца. Общее содержание примесей в них 0.5-1.7 %. Эти сплавы называют силуминами.

Основными легирующими элементами в различных деформируемых сплавах является медь, магний, марганец и цинк, кроме того, в сравнительно небольших количествах вводят также кремний, железо, никель и некоторые другие элементы.

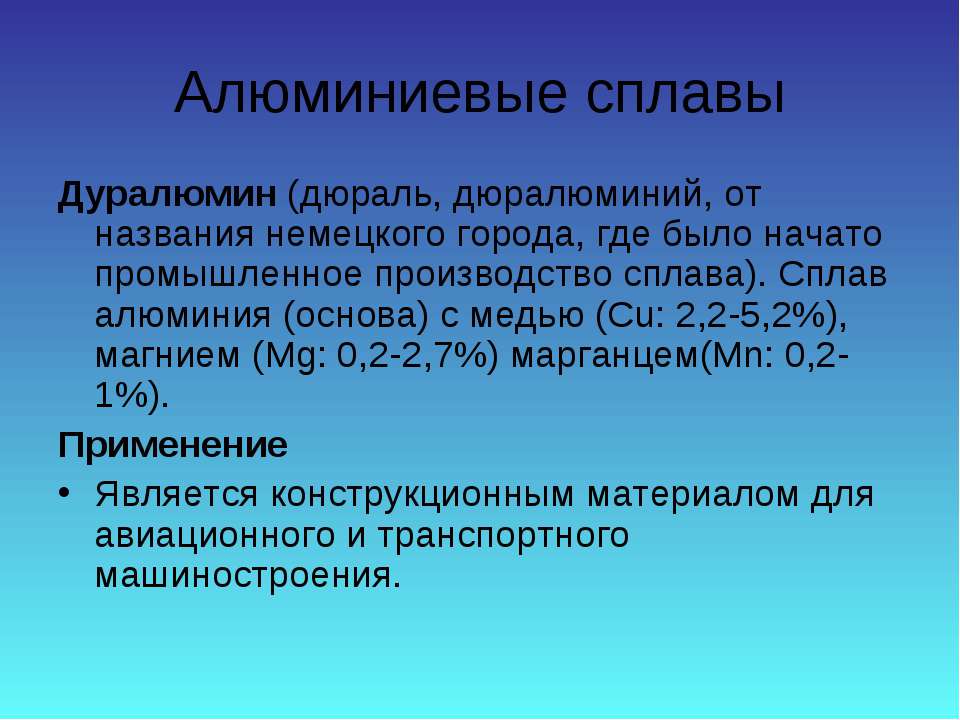

Дюралюминии — сплавы алюминия с медью

Характерными упрочняемыми сплавами являются дюралюминии — сплавы алюминия с медью, которые содержат постоянные примеси кремния и железа и могут быть легированы магнием и марганцем. Количество меди в них находится в пределах 2.2-7 %.

Медь растворяется в алюминии в количестве 0,5% при комнатной температуре и 5,7% при эвтектической температуре, равной 548 C.

Термическая обработка дюралюминия состоит из двух этапов. Сначала его нагревают выше линии предельной растворимости (обычно приблизительно до 500 C). При этой температуре его структура представляет собой гомогенный твердый раствор меди в алюминии. Путем закалки, т.е. быстрого охлаждения в воде, эту структуру фиксируют при комнатной температуре. При этом раствор получается пересыщенным. В этом состоянии, т.е. в состоянии закалки, дюралюминий очень мягок и пластичен.

Структура закаленного дюралюминия имеет малую стабильность и даже при комнатной температуре в ней самопроизвольно происходят изменения. Эти изменения сводятся к тому, что атомы избыточной меди группируются в растворе, располагаясь в порядке, близком к характерному для кристаллов химического соединения CuAl. Химическое соединение еще не образуется и тем более не отделяется от твердого раствора, но за счет неравномерности распределения атомов в кристаллической решетке твердого раствора в ней возникают искажения, которые приводят к значительному повышению твердости и прочности с одновременным снижением пластичности сплава.

Естественное старение особенно интенсивно происходит в течение первых нескольких часов, полностью же завершается, придавая сплаву максимальную для него прочность, через 4-6 суток. Если же сплав подогреть до 100-150 C, то произойдет искусственное старение. В этом случае процесс совершается быстро, но упрочнение происходит меньшее. Объясняется это тем, что при более высокой температуре диффузионные перемещения атомов меди осуществляются более легко, поэтому происходит завершенное образование фазы CuAl и выделение ее из твердого раствора. Упрочняющее же действие полученной фазы оказывается меньшим, чем действие искаженности решетки твердого раствора, возникающей при естественном старении.

Сравнение результатов старения дюралюминия при различной температуре показывает, что максимальное упрочнение обеспечивается при естественном старении в течении четырех дней.

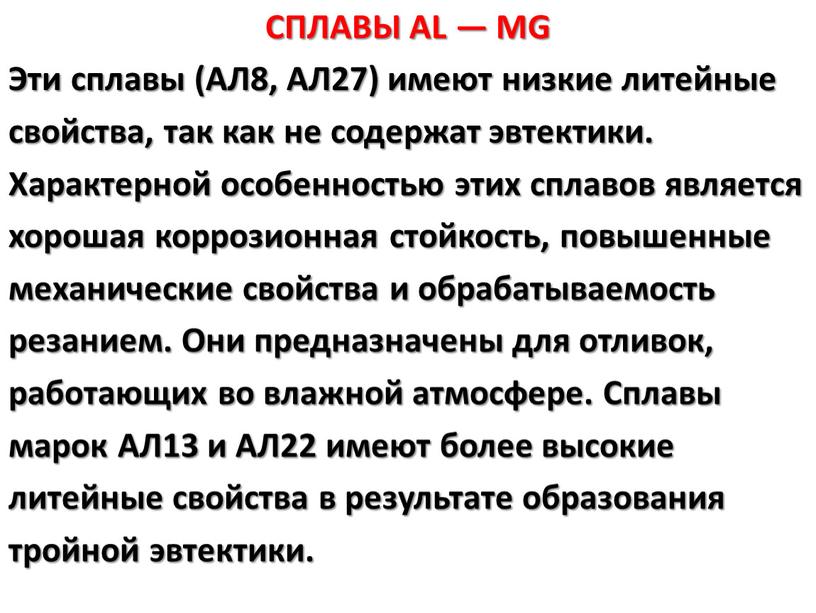

Сплавы алюминия с марганцем и магнием

Среди неупрочняемых алюминиевых сплавов наибольшее значение приобрели сплавы на основе Al-Mn и Al-Mg.

Марганец и магний, так же как и медь, имеют ограниченную растворимость в алюминии, уменьшающуюся при снижении температуры. Однако эффект упрочнения при их термообработке невелик. Объясняется это следующим образом. В процессе кристаллизации при изготовлении сплавов, содержащих до 1,9% Mn, выделяющийся из твердого раствора избыточный марганец должен был бы образовать с алюминием растворимое в нем химическое соединение Al (MnFe), которое в алюминии не растворяется. Следовательно, последующий нагрев выше линии предельной растворимости не обеспечивает образование гомогенного твердого раствора, сплав остается гетерогенным, состоящим из твердого раствора и частиц Al (MnFe), а это приводит к невозможности закалки и последущего старения.

В случае системы Al-Mg причина отсутствия упрочнения при термической обработке иная. При содержании магния до 1,4% упрочнения быть не может, так как в этих пределах он растворяется в алюминии при комнатной температуре и никакого выделения избыточных фаз не происходит.

Однако свойства этого соединения таковы, что процессы, предшествующие его выделению, а затем и образующиеся включения не вызывают заметногоэффекта упрочнения. Несмотря на это, введение и марганца, и магния в алюминий полезно. Они повышают его прочность и коррозионную стойкость (при содержании магния не более 3%). Кроме того, сплавы с магнием более легкие, чем чистый алюминий.

Другие легирующие элементы

Также для улучшения некоторых характеристик алюминия в качестве легирующих элементов используются:

Бериллий добавляется для уменьшения окисления при повышенных температурах. Небольшие добавки бериллия (0,01-0,05%) применяют в алюминиевых литейных сплавах для улучшения текучести в производстве деталей двигателей внутреннего сгорания (поршней и головок цилиндров).

Бор вводят для повышения электропроводимости и как рафинирующую добавку. Бор вводится в алюминиевые сплавы, используемые в атомной энергетике(кроме деталей реакторов), т.к. он поглощает нейтроны, препятствуя распространению радиации. Бор вводится в среднем в количестве 0,095-0,1%.

Бор вводится в алюминиевые сплавы, используемые в атомной энергетике(кроме деталей реакторов), т.к. он поглощает нейтроны, препятствуя распространению радиации. Бор вводится в среднем в количестве 0,095-0,1%.

Висмут. Металлы с низкой температурой плавления, такие как висмут, свинец, олово, кадмий вводят в алюминиевые сплавы для улучшения обрабатываемости резанием. Эти элементы образуют мягкие легкоплавкие фазы, которые способствуют ломкости стружки и смазыванию резца.

Галлий добавляется в количестве 0,01 — 0,1% в сплавы, из которых далее изготавливаются расходуемые аноды.

Железо. В малых количествах (>0,04%) вводится при производстве проводов для увеличения прочности и улучшает характеристики ползучести. Так же железо уменьшает прилипание к стенкам форм при литье в кокиль.

Индий. Добавка 0,05 — 0,2% упрочняют сплавы алюминия при старении, особенно при низком содержании меди. Индиевые добавки используются в алюминиево — кадмиевых подшипниковых сплавах.

Кадмий. Примерно 0,3% кадмия вводят для повышения прочности и улучшения коррозионных свойств сплавов.

Примерно 0,3% кадмия вводят для повышения прочности и улучшения коррозионных свойств сплавов.

Кальций придает пластичность. При содержании кальция 5% сплав обладает эффектом сверхпластичности.

Кремний является наиболее используемой добавкой в литейных сплавах. В количестве 0,5-4% уменьшает склонность к трещинообразованию. Сочетание кремния с магнием делают возможным термоуплотнение сплава.

Олово улучшает обработку резанием.

Титан. Основная задача титана в сплавах — измельчение зерна в отливках и слитках, что очень повышает прочность и равномерность свойств во всем объеме.

Применение алюминиевых сплавов

Большинство алюминиевых сплавов имеют высокую коррозионную стойкость в естественной атмосфере, морской воде, растворах многих солей и химикатов и в большинстве пищевых продуктов. Последнее свойство в сочетании с тем, что алюминий не разрушает витамины, позволяет широко использовать его в производстве посуды. Конструкции из алюминиевых сплавов часто используют в морской воде. Алюминий в большом объеме используется в строительстве в виде облицовочных панелей, дверей, оконных рам, электрических кабелей. Алюминиевые сплавы не подвержены сильной коррозии в течение длительного времени при контакте с бетоном, строительным раствором, штукатуркой, особенно если конструкции не подвергаются частому намоканию. Алюминий также широко применяется в машиностроении, т.к. обладает хорошими физическими качествами.

Алюминий в большом объеме используется в строительстве в виде облицовочных панелей, дверей, оконных рам, электрических кабелей. Алюминиевые сплавы не подвержены сильной коррозии в течение длительного времени при контакте с бетоном, строительным раствором, штукатуркой, особенно если конструкции не подвергаются частому намоканию. Алюминий также широко применяется в машиностроении, т.к. обладает хорошими физическими качествами.

Но главная отрасль, в настоящее время просто не мыслимая без использования алюминия — это, конечно, авиация. Именно в авиации наиболее полно нашли применение всем важным характеристикам алюминия

АЛЮМИНИЕВЫЕ СПЛАВЫ • Большая российская энциклопедия

АЛЮМИ́НИЕВЫЕ СПЛА́ВЫ, сплавы на основе алюминия; обладают малой плотностью (до 3000 кг/м3), высокими электро- и теплопроводностью, коррозионной стойкостью и удельной прочностью. Первые А. с. – сплавы алюминия с кремнием, полученные в 50-х гг. 19 в., имели малую прочность и низкую коррозионную стойкость. Поворотным моментом в истории развития А. с. стали исследования А. Вильма (Германия, 1903–11), который обнаружил в закалённом А. с., содержащем медь и магний, повышение прочности в процессе вылёживания, т. н. эффект старения (см. Старение металлов). В 1921 А. Пач (США) модифицировал сплав Al – Si путём введения в него микроскопич. доз Na, что привело к значит. улучшению его свойств. Позже для получения А. с. с определёнными свойствами стали применять легирование разл. металлами (Cu, Mg, Mn, Si, Zn, Ni, Li, Be и др.). В России в 1930–40-х гг. разработку А. с. и внедрение их в произ-во осуществляли Ю. Г. Музалевский, С. М. Воронов, И. Н. Фридляндер и др.

Поворотным моментом в истории развития А. с. стали исследования А. Вильма (Германия, 1903–11), который обнаружил в закалённом А. с., содержащем медь и магний, повышение прочности в процессе вылёживания, т. н. эффект старения (см. Старение металлов). В 1921 А. Пач (США) модифицировал сплав Al – Si путём введения в него микроскопич. доз Na, что привело к значит. улучшению его свойств. Позже для получения А. с. с определёнными свойствами стали применять легирование разл. металлами (Cu, Mg, Mn, Si, Zn, Ni, Li, Be и др.). В России в 1930–40-х гг. разработку А. с. и внедрение их в произ-во осуществляли Ю. Г. Музалевский, С. М. Воронов, И. Н. Фридляндер и др.

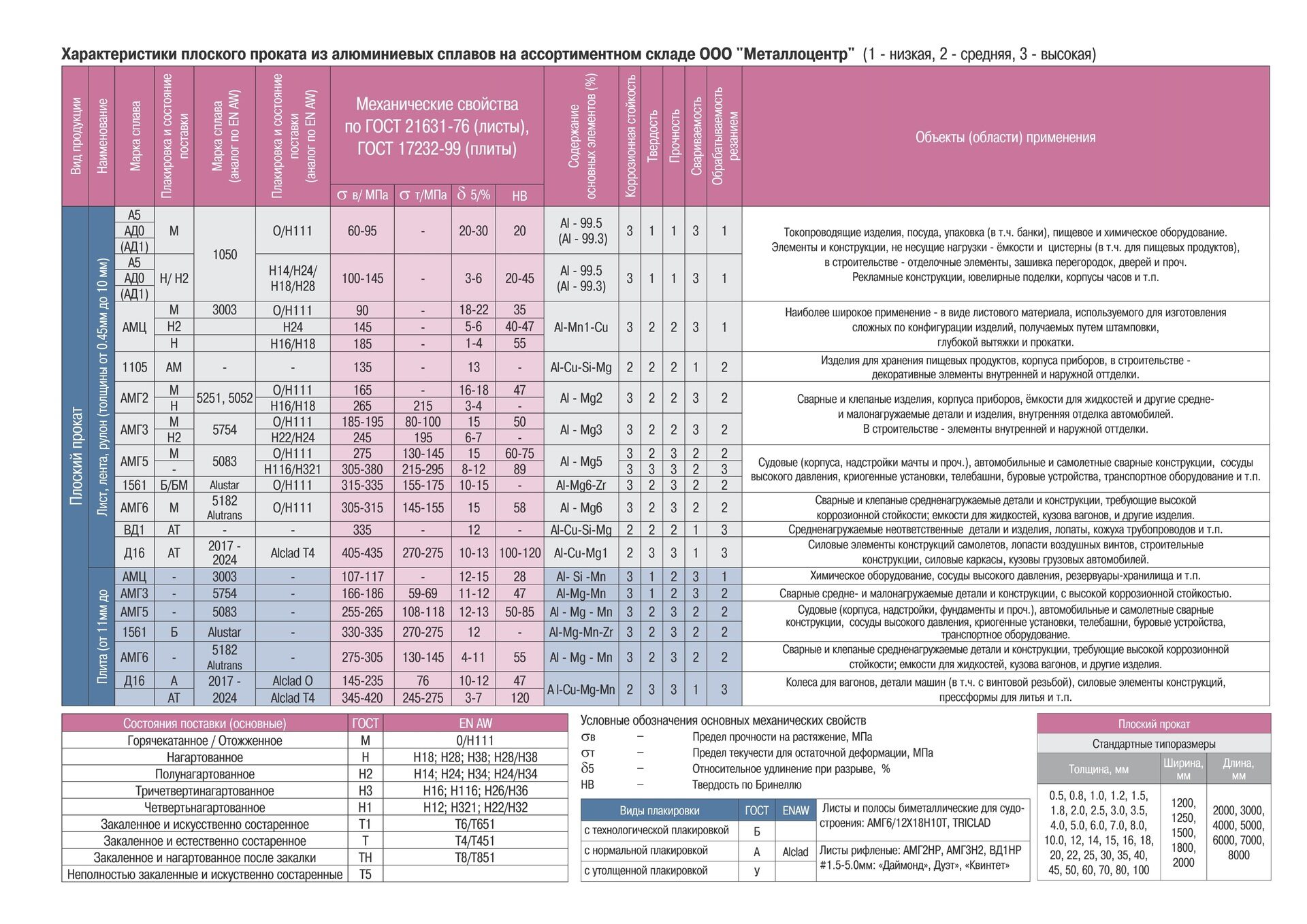

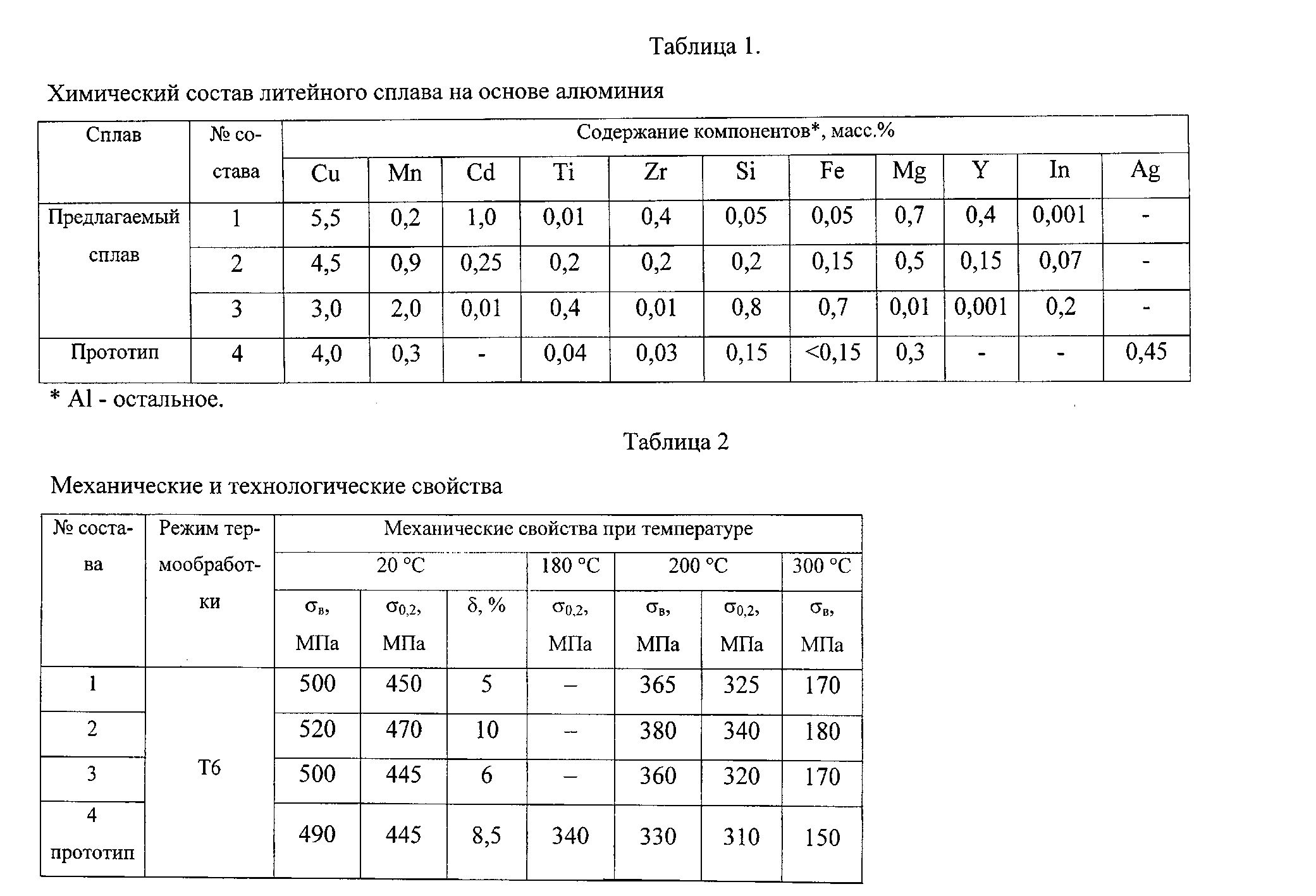

До 1940-х гг. применялись гл. обр. сплавы на основе систем Al – Si (силумины), Al – Mg (магналии), Al – Cu – Mg (дуралюмины), Al – Mg – Si (авиали). Впоследствии также получили развитие высокопрочные (на основе систем Al – Zn – Mg, Al – Zn – Mg – Cu, Al – Mg – Si – Cu), жаропрочные (Al – Cu – Mn, Al – Mg – Li, Al – Cu – Mg – Fe – Ni), пониженной плотности (Al – Be – Mg, Al – Mg – Li, Al – Cu – Li) и др. А. с. В зависимости от способа произ-ва полуфабрикатов и изделий А. с. делят на деформируемые, используемые для изготовления листов, плит, профилей, труб, поковок, проволоки путём деформации (прокатки, ковки, штамповки и др.), и литейные – для изготовления фасонных изделий литьём. Состав и некоторые свойства наиболее распространённых А. с. приведены в таблицах 1, 2 (см. стр. 578).

А. с. В зависимости от способа произ-ва полуфабрикатов и изделий А. с. делят на деформируемые, используемые для изготовления листов, плит, профилей, труб, поковок, проволоки путём деформации (прокатки, ковки, штамповки и др.), и литейные – для изготовления фасонных изделий литьём. Состав и некоторые свойства наиболее распространённых А. с. приведены в таблицах 1, 2 (см. стр. 578).

Деформируемые сплавы по объёму произ-ва составляют ок. 80% всех А. с. Химич. и фазовый состав, режимы термич. обработки деформируемых А. с. определяются необходимостью получения оптим. комплекса эксплуатац. и технологич. свойств. Сплавы системы Al – Mg (магналии) имеют высокую коррозионную стойкость, хорошо свариваются, но не упрочняются термич. обработкой; для повышения прочности в эти сплавы вводят Sc. Сплавы Al – Zn – Mg обладают высокой прочностью, хорошо свариваются, но при значит. концентрации Zn и Mg склонны к замедленному коррозионному растрескиванию. Сплавы Al – Mg – Si (авиали) сочетают хорошую коррозионную стойкость с выраженным эффектом старения; хорошо поддаются анодированию. Сплавы Al – Mg – Si – Cu сильно упрочняются в результате старения, но отличаются пониженной коррозионной стойкостью. Сплавы Al – Cu – Mg (дуралюмины) имеют ср. прочность, но высокие пластичность и вязкость разрушения, малую скорость развития усталостных трещин. Сплавы Al – Zn – Mg – Cu характеризуются самыми высокими прочностью и пределом текучести. Сплавы Al – Mg – Li имеют такие же, как и у дуралюмина, механич. свойства, но пониженную (на 11%) плотность и больший модуль упругости. Сплавы Al – Be – Mg обладают высокими удельной прочностью и модулем упругости, хорошей коррозионной стойкостью, пластичностью, хорошо свариваются, но из-за токсичности их применение ограничено.

концентрации Zn и Mg склонны к замедленному коррозионному растрескиванию. Сплавы Al – Mg – Si (авиали) сочетают хорошую коррозионную стойкость с выраженным эффектом старения; хорошо поддаются анодированию. Сплавы Al – Mg – Si – Cu сильно упрочняются в результате старения, но отличаются пониженной коррозионной стойкостью. Сплавы Al – Cu – Mg (дуралюмины) имеют ср. прочность, но высокие пластичность и вязкость разрушения, малую скорость развития усталостных трещин. Сплавы Al – Zn – Mg – Cu характеризуются самыми высокими прочностью и пределом текучести. Сплавы Al – Mg – Li имеют такие же, как и у дуралюмина, механич. свойства, но пониженную (на 11%) плотность и больший модуль упругости. Сплавы Al – Be – Mg обладают высокими удельной прочностью и модулем упругости, хорошей коррозионной стойкостью, пластичностью, хорошо свариваются, но из-за токсичности их применение ограничено. Полуфабрикаты из деформированных А. с. для последующей обработки получают из слитков простой формы – круглых, плоских, полых.

Полуфабрикаты из деформированных А. с. для последующей обработки получают из слитков простой формы – круглых, плоских, полых.

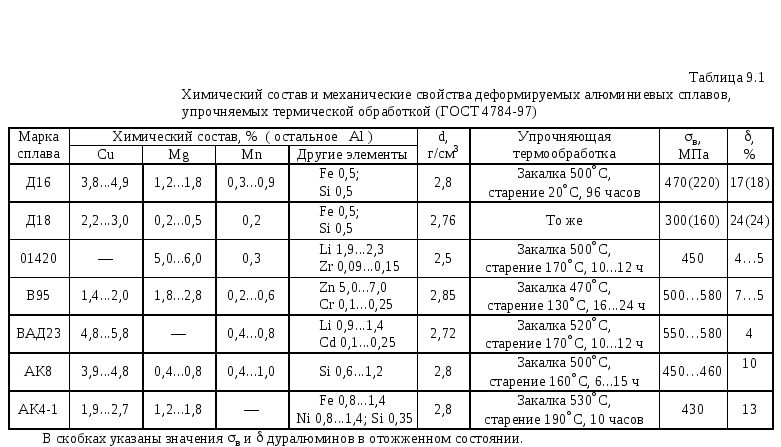

Таблица 1. Химический состав и механические свойства некоторых деформируемых алюминиевых сплавов

| Система | Марка сплава | Легирующие компоненты (% по массе) | Типичные механические свойства | |||||

|---|---|---|---|---|---|---|---|---|

| Cu | Mg | Mn | Si | Прочие | Предел прочности, МПа | Предел текучести, МПа | ||

| Al – Mg (магналии) | АМг6 | < 0,1 | 5,8–6,8 | 0,5–0,8 | ≤ 0,4 | Zn < 0,2; Fe ≤ 0,4 | 340 | 170 |

| 1570 | < 0,1 | 5,3–6,3 | 0,2–0,6 | ≤ 0,2 | Zn < 0,1; Fe ≤ 0,3; Sc 0,25 | 410 | 310 | |

| Al – Mg – Si (авиали) | АВ | 0,1–0,5 | 0,45–0,9 | 0,15–0,35 | 0,5–1,12 | Zn < 0,2; Fe ≤ 0,5; Ti <0,15 | 340 | 280 |

| АДЗЗ | 0,15–0,4 | 0,8–1,2 | < 0,15 | 0,4–0,8 | Zn < 0,25; Fe ≤ 0,7 | 320 | 260 | |

| Al – Mg – Si – Cu | АК6 | 1,8–2,6 | 0,4–0,8 | 0,4–0,8 | 0,7–1,2 | Zn < 0,3; Fe ≤ 0,7 | 390 | 300 |

| АК8 | 3,9–4,8 | 0,4–0,8 | 0,4–1,0 | 0,6–1,2 | Zn < 0,3; Fe ≤ 0,7 | 470 | 380 | |

| AI – Cu – Mg (дуралюмины) | Д1ч | 3,8–4,8 | 0,4–0,8 | 0,4–0,8 | <0,5 | Fe < 0,4 | 380 | 220 |

| Д16ч | 3,8–4,9 | 1,2–1,8 | 0,3–0,9 | <0,2 | Fe< 0,3 | 440 | 300 | |

| Al – Zn – Mg – Cu | В96Ц | 2,0–2,6 | 2,3–3,0 | – | <0,3 | Zn 3,0–8,0; Fe < 0,4; Zr 0,1–0,2 | 650 | 620 |

| 1933 | 0,8–1,2 | 1,6–2,2 | – | <0,1 | Zn 6,35–7,2; Fe 0,06–0,15; Zr 0,1–0,18 | 510 | 460 | |

| Al – Cu – Mg – Fe – Ni | АК4–1 | 1,9–2,7 | 1,2–1,8 | ≤ 0,2 | «0,3 | Zn ≤ 0,3; Fe 0,8–1,4; Ni 0,8-1,4 | 420 | 350 |

| Al – Cu – Mn | 1201 | 5,8–6,8 | < 0,02 | 0,2–0,4 | <0,2 | Zn <0,1; Fe ≤ 0,3 | 420 | 320 |

| Al – Mg – Li | 1420 | < 0,05 | 4,5-6,0 | – | <0,15 | Fe ≤ 0,2; Li 1,8–2,3; Zr 0,08–0,15; Na < 0,03 | 430 | 290 |

| 1424 | – | 4,7–5,2 | 0,05–0,25 | ≤ 0,1 | Zn 0,4–0,8; Fe ≤ 0,1; Li 1,5–1,8 | 460 | 320 | |

| Al – Be – Mg | АБМ–1 | – | 4,2–5,5 | 0,3 | 0,1 | Fe 0,2; Be 28-32; Ni 0,1 | 430–500 | 250-300 |

| АБМ–3 | – | 1,5–2,5 | 0,2 | Fe 0,2; Be 67–72 | 550–620 | 380-480 | ||

Примечание. В ряд сплавов вводятся малые добавки Cr, Zr, Sc, Ti, Be, Ca. В ряд сплавов вводятся малые добавки Cr, Zr, Sc, Ti, Be, Ca. | ||||||||

К деформируемым А. с. относят также спечённые сплавы (вместо слитка для формования изделий используют брикет, спечённый из порошков): спечённая алюминиевая пудра (САП) и спечённые алюминиевые сплавы (САС). САП, упрочнённая дисперсными частицами оксида алюминия, превосходит все А. с. по жаропрочности. САС, легированные Si, Fe, Ni, отличаются очень низким коэф. линейного расширения.

Таблица 2. Химический состав и механические свойства некоторых литейных алюминиевых сплавов

| Легирующие компоненты (% по массе) | Типичные механические свойства | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| Система | Марка сплава | Cu | Mg | Mn | Si | Прочие | Предел прочности, МПа | Предел текучести, МПа | |

| Силумины | Al–Si | АК12 (АЛ2) | 0,6 | – | 0,5 | 13,0 | – | 200 | 110 |

| Al–Si–Mg | АК9ч (АЛ4) | 0,3 | 0,17–0,3 | 0,2-0,5 | 8,0–10,5 | – | 260 | 200 | |

| АК7ч (АЛ 9) | 0,2 | 0,2–0,4 | 0,5 | 6,0–8,0 | – | 230 | 130 | ||

| Al–Si–Cu–Mg | АК5М (АЛ5) | 1,0–1,5 | 0,35–0,6 | 0,5 | 4,5–5,5 | – | 240 | 180 | |

| АК8М3ч (ВАЛ8) | 2,5–3,5 | 0,2–0,45 | – | 7,0–8,5 | Zn 0,5–1,0; Ti 0,1–0,25; В 0,005–0,1; Be 0,05–0,25 | 345 | 290 | ||

| Al–Мg | АМг10 (АЛ27) | – | 9,5–10,5 | – | – | Zr 0,05–0,20; Ti 0,05–0,15; Be 0,05–0,15 | 314 | 176 | |

| АМг6л (АЛ23) | 0,15 | 6,0–7,0 | – | – | Zr 0,05–0,20; Ti 0,05–0,15; Be 0,02–0,1 | 225 | 127 | ||

| Al–Cu | АМ5 (АЛ19) | 4,5–5,3 | 0,05 | 0,6–1,0 | 0,3 | Ti 0,15–0,35 | 370 | 260 | |

| АМ4,5Кд (ВАЛ10) | 4,5–5,1 | 0,05 | 0,35–0,8 | – | Ti 0,15–0,35; Cd 0,07–0,25 | 420 | 300 | ||

Для литейных сплавов, особенно важны такие характеристики, как высокая жидкотекучесть, малая склонность к образованию усадочных и газовых пустот, трещин, раковин. Наиболее высокие характеристики достигаются при литье в металлич. формы (в кокиль, под давлением, при жидкой штамповке). Важнейшие литейные А. с. – силумины – содержат св. 4,5% Si, к ним относятся сплавы системы Al – Si и более сложных систем: Al – Si – Mg, Al – Si – Cu – Mg; обладают хорошими литейными свойствами, неплохой коррозионной стойкостью, ср. прочностью, в отливках не образуется усадочной пористости. Сплавы с содержанием Mg св. 5% (сплавы систем Al – Mg, Al – Mg – Si с добавкой Mn, Be и Ti) коррозионностойки, высокопрочны, высокопластичны и обладают пониженной плотностью. Длительные низкотемпературные (60–80 °C) нагревы приводят к ухудшению коррозионной стойкости литейных А. с. с высоким содержанием Mg. Технология изготовления этих сплавов сложна, изделия отливаются гл. обр. в земляные формы. Сплавы с содержанием Cu св.

Наиболее высокие характеристики достигаются при литье в металлич. формы (в кокиль, под давлением, при жидкой штамповке). Важнейшие литейные А. с. – силумины – содержат св. 4,5% Si, к ним относятся сплавы системы Al – Si и более сложных систем: Al – Si – Mg, Al – Si – Cu – Mg; обладают хорошими литейными свойствами, неплохой коррозионной стойкостью, ср. прочностью, в отливках не образуется усадочной пористости. Сплавы с содержанием Mg св. 5% (сплавы систем Al – Mg, Al – Mg – Si с добавкой Mn, Be и Ti) коррозионностойки, высокопрочны, высокопластичны и обладают пониженной плотностью. Длительные низкотемпературные (60–80 °C) нагревы приводят к ухудшению коррозионной стойкости литейных А. с. с высоким содержанием Mg. Технология изготовления этих сплавов сложна, изделия отливаются гл. обр. в земляные формы. Сплавы с содержанием Cu св. 4% (сплавы систем Al – Cu, Al – Cu – Mn с добавкой Ti, Cd) по жаропрочности превосходят другие литейные сплавы, но имеют пониженные коррозионную стойкость и литейные свойства. Литейные сплавы (кроме силуминов) в принципе аналогичны деформируемым сплавам соответствующих систем, но отличаются более высоким содержанием легирующих компонентов (Cu, Mg), добавок (Ni, Ti) и примесей (Fe).

4% (сплавы систем Al – Cu, Al – Cu – Mn с добавкой Ti, Cd) по жаропрочности превосходят другие литейные сплавы, но имеют пониженные коррозионную стойкость и литейные свойства. Литейные сплавы (кроме силуминов) в принципе аналогичны деформируемым сплавам соответствующих систем, но отличаются более высоким содержанием легирующих компонентов (Cu, Mg), добавок (Ni, Ti) и примесей (Fe).

На свойства литейных сплавов помимо способов литья также влияют входящие в их состав компоненты, которые для одних сплавов являются легирующими, но оказывают вредное влияние на другие: Si снижает прочность сплавов Al – Mg; примесь Zn ухудшает механич. свойства сплавов Al – Si и Al – Cu; Sn и Pb даже в десятых долях процента значительно понижают темп-ру плавления сплавов. Вредное влияние на силумины оказывает Fe, вызывающее образование хрупких включений, кристаллизующихся в виде пластин. Содержание Fe зависит от способа литья: оно максимально при литье под давлением и в кокиль и минимально при литье в землю. Качество фасонных отливок из А. с. существенно повышается при использовании чистой шихты (уменьшение количества вредных металлич. и неметаллич. примесей в сплавах), модифицировании сплавов (введение малых добавок Ti, Zr, Be), использовании прогрессивных методов рафинирования и термич. обработки.

Содержание Fe зависит от способа литья: оно максимально при литье под давлением и в кокиль и минимально при литье в землю. Качество фасонных отливок из А. с. существенно повышается при использовании чистой шихты (уменьшение количества вредных металлич. и неметаллич. примесей в сплавах), модифицировании сплавов (введение малых добавок Ti, Zr, Be), использовании прогрессивных методов рафинирования и термич. обработки.

А. с. относятся к важнейшим конструкц. материалам. По масштабам производства и потребления занимают 2-е место после стали; в пром-сти используют ок. 55 марок А. с. Благодаря уникальным эксплуатац. свойствам широко применяются: в авиа- и ракетостроении – шасси, лопасти воздушных винтов, силовые элементы летат. аппаратов (обшивка, фюзеляж, шпангоуты, лонжероны, нервюры, верхние и нижние плоскости крыльев), корпусы ракет, топливные и масляные баки; в судостроении – корпусы судов, палубные надстройки, разл. судовое оборудование; в автомобилестроении – детали двигателя (поршни, головки, блоки цилиндров), радиаторы охлаждения, отопители, кабины, салоны автобусов, цистерны для перевозки химич. и нефтехимич. продуктов, сыпучих грузов; в строительстве – строит. конструкции, оконные рамы и двери; в пищевой пром-сти – банки для пива, воды, пищевых продуктов, бытовая фольга и др.

судовое оборудование; в автомобилестроении – детали двигателя (поршни, головки, блоки цилиндров), радиаторы охлаждения, отопители, кабины, салоны автобусов, цистерны для перевозки химич. и нефтехимич. продуктов, сыпучих грузов; в строительстве – строит. конструкции, оконные рамы и двери; в пищевой пром-сти – банки для пива, воды, пищевых продуктов, бытовая фольга и др.

Марки алюминия

Термины и определения

Марки алюминия

Нелегированный алюминий – это алюминий без легирующих элементов при содержании алюминия не менее 99,00%, остальное – примеси. Примесь – металлический или неметаллический элемент, присутствующий в металле, минимальное содержание которого не контролируется.

Рафинированный алюминий – нелегированный алюминий высокой чистоты (содержание алюминия не менее 99,950%), который получают в результате специальных металлургических обработок.

Первичный алюминий – нелегированный алюминий:

- который произведен из глинозема, обычно электролизом, и

- который имеет содержание алюминия не менее 99,70%.

Нелегированный алюминий подразделяется на марки в зависимости от содержания в нем примесей.

Русскому термину “марка” соответствует английский термин “grade” [1].

Алюминиевые сплавы

Алюминиевый сплав – это алюминий:

- который содержит легирующие элементы,

- в котором содержание алюминия выше, чем любого другого элемента и

- в котором, содержание алюминия не более 99,00%

Легирующий элемент – это металлический или неметаллический элемент, содержание которого контролируется в заданном интервале, чтобы обеспечивать сплаву заданные специфические свойства. Обычно легирующие элементы преднамеренно добавляют в расплав алюминия.

Легированный алюминий подразделяется на сплавы.

Каждый алюминиевый сплав имеет свое обозначение, например, сплав АД31 или сплав 2017. Это обозначение сплава однозначно определяет его химический состав, в том числе, интервалы содержания легирующих элементов и допуски на максимальное содержание примесей. Необходимо отметить, что иногда, в том числе, в стандартах, применяется выражение “марка сплава”. Однако, чем отличается смысл выражений “марка сплава” и “сплав” совершенно не понятно.

Необходимо отметить, что иногда, в том числе, в стандартах, применяется выражение “марка сплава”. Однако, чем отличается смысл выражений “марка сплава” и “сплав” совершенно не понятно.

Русскому термину “сплав” соответствует английский термин “alloy” [1].

Классификация марок алюминия

Среди марок алюминия различают по способу выплавки и назначению:

- марки первичного алюминия

- марки деформируемого алюминия

- марки литейного алюминия

Марки первичного алюминия

Первичный алюминий подразделяются на:

- алюминий особо высокой чистоты (содержание алюминия выше 99,995%)

- алюминий высокой чистоты (содержание алюминия от 99,95 до 99,995%)

- алюминий технической чистоты (содержание алюминия от 99,00 до 99,85%)

Марки первичного алюминия применяют, главным образом, для переплавки при изготовлении алюминиевых сплавов, деформируемых и литейных. При этом для сплавов общего назначения применяются марки алюминия технической чистоты. Для изготовления специальных сплавов применяют марки алюминия высокой чистоты, например, для авиации и космонавтики. Кроме того, марки высокой чистоты и особо высокой чистоты применяют в различных высокотехничных технологиях, например, при производстве полупроводников.

Для изготовления специальных сплавов применяют марки алюминия высокой чистоты, например, для авиации и космонавтики. Кроме того, марки высокой чистоты и особо высокой чистоты применяют в различных высокотехничных технологиях, например, при производстве полупроводников.

Марки деформируемого алюминия

Основные марки деформируемого алюминия имеют чистоту от 99,00 до 99,85%. Они предназначены для изготовления продукции методом горячей и холодной обработки металлов давлением, то есть – прокаткой, экструзией, волочением, штамповкой и т. п.

Марки литейного алюминия

Марки литейного алюминия имеют очень ограниченное применение, в основном для изготовления литых роторов электрических двигателей. Они имеют чистоту от 99,00 до 99,70 %.

Первичный алюминий

Марки алюминия в ГОСТ 11069

Главным показателем чистоты первичного алюминия является содержание железа и кремния (таблица 1):

- Первичный алюминий технической чистоты, который получают электролизом из криолитно-глиноземного расплава.

Он содержит от 99,85% алюминия (до 0,08% железа и 0,06% кремния) до 99,0% алюминия (до 0,50% железа и 0,50% кремния).

Он содержит от 99,85% алюминия (до 0,08% железа и 0,06% кремния) до 99,0% алюминия (до 0,50% железа и 0,50% кремния). - Алюминий высокой чистоты, который получают путем электролитического рафинирования алюминия технической чистоты. Он содержит от 99,995% алюминия (до 0,0015% железа и 0,0015% кремния) до 99,95% алюминия (до 0,030% железа и 0,030% кремния).

Особо чистый алюминий получают путем применения сложных методов очистки, например, зонной очистки. Он имеет чистоту не менее 99,999% (общее содержание всех примесей не превышает 0,001%).

Таблица 1 – Химический состав марок первичного алюминия по ГОСТ 11069

Для первичного алюминия, который применяется для производства сплавов, кроме общего содержания примесей важную роль часто играет также соотношение содержания железа и кремния. Это соотношение примесей влияет, в частности, на склонность к горячему растрескиванию первичного алюминия, а также марок и сплавов, изготовленных на его основе. Отношение содержания железа и кремния зависит от исходного сырья и технологии производства первичного алюминия.

Два способа способа обозначения первичного алюминия

Известно, что все производство первичного алюминия основано на процессе Холла-Эру. Главными примесями выплавленного первичного алюминия являются железо и кремний. Кроме того, в первичном алюминии обычно присутствуют второстепенные примеси, такие как, цинк, галлий, титан и ванадий. Обычно в международной практике главным критерием, который характеризует химический состав и ценность первичного алюминия, является минимальное содержание в нем чистого алюминия. Однако в Соединенных Штатах более важным критерием, который отражает ценность первичного алюминия, считается содержание в нем железа и кремния. Этот подход установила американская Алюминиевая Ассоциация.

Поэтому марки нелегированного алюминия могут обозначаться двумя способами:

- по минимальному содержанию чистого алюминия, например, Al 99,70 % или

- по максимальному содержанию кремния и железа – в виде Pхххх.

За буквой Р следуют цифры, которые указывают на максимальное содержание кремния и железа, например:

- Р1020 – это нелегированный первичный алюминий – марка первичного алюминия, содержащая не более 0,10% кремния и не более 0,20% железа.

- Р0506 – это марка первичного алюминия, содержащая не более 0,05% кремния и не более 0,06% железа.

Марки алюминия в EN 576 и ISO 115

Эти два различных подхода к оценке свойств первичного алюминия отражены в европейском стандарте EN 576:2004. Этот стандарт устанавливает требования к химическому составу различных марок первичного алюминия как в соответствии с международным подходом, так и – с американским подходом. Положения стандарта EN 576 в целом совпадают с положениями аналогичного международного стандарта ISO 115:2003.

Таблица 2 отражает международный подход, таблица 3 – подход американской Алюминиевой Ассоциации.

Таблица 2 – Нелегированный алюминий с установленным минимальным содержанием алюминия –

Химический состав: максимальное содержание в процентах по массе

Таблица 3– Нелегированный алюминий без установленного минимального содержания алюминия –

Химический состав: максимальное содержание в процентах по массе

Обозначение марок алюминия в таблице 2 имеет “американский” вид: состоит из четырех цифр, перед которыми стоит буква Р, а после них – буква, обозначающая серию, например, Р1020А:

- Первые две цифры, ХХ, указывают на две цифры после запятой в максимальном содержании кремния: 0,ХХ.

- Последние две цифры, YY, указывают на две цифры после запятой в максимальном содержании железа: 0,YY.

- Для базовых марок за четырьмя цифрами следует буква А.

Вариации базовых марок алюминия, то есть имеющие такие же пределы содержания для кремния и железа, но различные пределы содержания для других элементов, обозначаются путем замены буквы А на другую букву, начиная с В, но кроме I, О и Q.

Марки алюминия на LME

Стандартной маркой первичного алюминия, которая является предметом международной торговли, в том числе, на Лондонской бирже металлов (LME) является марка алюминия с чистотой 99,70% [3]. Это эквивалент американской марки первичного алюминия P1020. Эта марка алюминия обеспечивает максимальное содержание железа в металле 0,20% и максимальное содержание кремния 0,10% (то есть 10 сотых частей кремния , 20 сотых частей железа, отсюда – Р1020).

Металл с более низким содержанием алюминия, например, 99,50%, считается продукцией более низкого качества и обычно продается со скидкой. Этот металл может быть переплавлен и смешан на литейном производстве с более высокосортным металлом, чтобы получить слитки, которые соответствуют требованиям LME или готовую литейную продукцию. Основными примесями при получении более высокосортного металла являются железо и кремний. Повышение содержания алюминия выше 99,70% означает в основном пропорциональное снижение содержания железа и кремния, тогда как содержание других примесей остается практически неизменным [3].

Этот металл может быть переплавлен и смешан на литейном производстве с более высокосортным металлом, чтобы получить слитки, которые соответствуют требованиям LME или готовую литейную продукцию. Основными примесями при получении более высокосортного металла являются железо и кремний. Повышение содержания алюминия выше 99,70% означает в основном пропорциональное снижение содержания железа и кремния, тогда как содержание других примесей остается практически неизменным [3].

Деформируемый алюминий

Марки алюминия в ГОСТ 4784

ГОСТ 4784-97 включает алюминий, которые применяется при изготовлении продукции методами обработки металлов давлением. Здесь цифры говорят мало полезного:

- чем больше нулей, тем чище алюминий

- алюминий без цифр (АД) – самый “грязный”.

Модификации с буквой Е (электротехнические) содержат пониженное содержание кремния для улучшения электрической проводимости. В отличие от ГОСТ 11069 стандарт ГОСТ 4784 не исключает и вторичный алюминий, то есть алюминий, полученный из лома.

Таблица 4 – Марки деформируемого алюминия по ГОСТ 4784-97

Марки алюминия в EN 573-3

Таблица 5 – Марки деформируемого алюминия по EN 573-3

Литейный алюминий

Литейные марки алюминия относятся к серии 1хх литейных сплавов по международной классификации алюминия и его сплавов. Хотя часто их называют сплавами (alloys), нет оснований относить их полноправным сплавам: они содержат не менее 99,00 % алюминия и формально не имеют легирующих элементов, однако, в отличие от марок первичного алюминия в них контролируют отношение содержания железа и кремния.

Эти марки-сплавы литейной серии 1хх применяются для отливки роторов электрических двигателей (таблица 6). Роторы обычно отливаются на машинах литья под высоким давлением, которые специально разработаны для этой цели. Типичный алюминиевый ротор показан на рисунке 1. Эти марки литейного алюминия серии 1хх применяются также в некоторых других случаях, которые не требуют сложных форм отливок.

Таблица 6 – “Роторные” марки литейного алюминия [4]

Рисунок 1 – Типичный алюминиевый ротор электрического двигателя [4]

В этих роторные “сплавах” установлены не только пределы чистоты алюминия, но и также отношение содержания железа и кремния. Это обеспечивает образование интерметаллических частиц, которые в меньшей степени, чем другие отрицательно влияют на литейные свойства этих “сплавов”, а также на их электрическую проводимость.

Поскольку нелегированный алюминий стоит дешевле, чем роторные сплавы, были попытки заменить их на марки первичного алюминия при изготовлении роторов. Например, слитки первичного алюминия Р1020 имеют ту же чистоту, как и “сплав” 170.2, но без контроля соотношения содержания железа и кремния, а также неконтролируемое содержание титана и ванадия. Опыт показал, что игнорирование этих различий ведет к разбросу характеристик электрической проводимости и низким литейным свойствам алюминия при отливке роторов [5].

- Самый чистый «роторный» алюминий (170.

1) является самым трудным для литья: он в самой большой степени подвергается усадочному растрескиванию.

1) является самым трудным для литья: он в самой большой степени подвергается усадочному растрескиванию. - Наоборот, наименее чистый алюминий 100.1 льется намного легче при минимальном растрескивании .

- Более чистые марки алюминия, например, 99,80% и 99,85 %, еще более склонны к растрескиванию при их литье, чем марка алюминия 170.1 [4].

Микроструктура нелегированного алюминия

Железо и кремний

Поскольку железо и кремний являются основными и обязательными примесными элементами, а также поскольку растворимость железа в твердом алюминии очень мала, то в микроструктуре всех марок алюминия – кроме рафинированного, особо чистого алюминия – видны фазы алюминий-железо и алюминий-железо-кремний. В литом равновесном состоянии в нелегированном алюминии могут присутствовать следующие фазы: FeAl3, Fe3SiAl12, Fe2Si2Al9.

Второстепенные примеси

Второстепенные примеси, например, медь и марганец, находятся в слишком малом количестве, чтобы образовывать собственные фазы, но могут участвовать в образовании других фаз. Чтобы их обнаружить требуется высокое разрешение микроскопа и сложные методики идентификации фаз [2].

Чтобы их обнаружить требуется высокое разрешение микроскопа и сложные методики идентификации фаз [2].

Применение нелегированого алюминия

Марки рафинированного алюминия

Рафинированным алюминием называют алюминий с чистотой от 99,99 % до 99,9999 %. За рубежом чистоту такого алюминия часто обозначают “4N to 6N” – по количеству девяток (Nine). Его получают специальными методами из первичного алюминия. Марки рафинированного алюминия находят применение в следующих областях:

- Фольга для электролитических конденсаторов (марка 1199)

- Производство полупроводников

- Плит для производства плоских дисплеев

- Распайка выводов в электронной промышленности

- Производство тонких пленок

- Производство высокочистого оксида алюминия и высокочистых порошков

- Электронные накопители (диски памяти)

- Для изделий с зеркальной поверхностью и ювелирных изделий

- Производство сверхчистых алюминиевых сплавов для аэрокосмической промышленности

Марки алюминия технической чистоты

- Электрические проводники: проволока, витые прводники, шины, полосы трансформаторов (марки 1350)

- Литографические плиты (марка 1100)

- Упаковка: фольга из алюминия марки (марки 1100, 1145, 1050, 1235)

- Прессованные трубы для пищевой, химической и пивоваренной промышленности (марки 1050, 1060)

- Теплообменники (марки 1050, 1070, 1145)

- Системы пассивной сейсмической защиты.

Низкий предел текучести и высокая пластичность применяются для эффективного рассеивания сейсмической энергии при землетрясениях (марка 1050А)

Низкий предел текучести и высокая пластичность применяются для эффективного рассеивания сейсмической энергии при землетрясениях (марка 1050А) - Алюминиевые бутылки (марки 1050А и 1070А)

Алюминий для раскисления стали

Марки алюминия в ГОСТ 295

Алюминий, который применяют для раскисления стали, а также производства ферросплавов и порошков для алюминотермии также подразделяется на марки. Требования к этим маркам алюминия устанавливает ГОСТ 295-98. Этот алюминий изготавливают как из первичного сырья, так и из лома и отходов алюминиевых сплавов. Производится в чушках и гранулах. Для этих марок алюминия характерно очень большое содержание примесей – в общем количестве до 13 %.

Таблица 7 – Марки алюминия для раскисления, производства ферросплавов и алюмотермии

Источники:

- Properties of Pure Aluminum / A. Sverdlin //Handbook of Aluminium: Vol.

1 Physical metallurgy and Processes, ed. G.E. Davis, D.S. MacKenzie, 2003

1 Physical metallurgy and Processes, ed. G.E. Davis, D.S. MacKenzie, 2003 - Aluminum and Aluminum Alloys / ed. J.R. Davis – ASM International, 1993

- The Aluminium Industry /James F King – Woodhead Publishing, 2001

- https://www.aluminum.org/sites/default/files/aecd16.pdf

- Aluminium Alloy Castings. Properties, Processes and Applications / J.G. Kaufman, E.L. Rooy – ASM International, 2004

Алюминиевые сплавы: маркировка, свойства, классификация

Алюминиевые сплавы популярны в различных сферах. Металл и смеси на его основе входят в топ-5 самых распространённых на земле. При изготовлении деталей, проводов или корпусов из этого материала важно понимать, какие виды сплавов алюминия существуют и как они классифицируются.

Алюминиевые сплавыХарактеристика алюминия

Чтобы понимать, какие свойства имеют сплавы алюминия, нужно знать характеристики основного материала. Он представляет собой лёгкий и блестящий металл. Алюминий хорошо проводит тепло и электричество благодаря чему из него изготавливают провода и различные радиодетали. Из-за низкой температуры плавления его не используют в сильно нагревающихся конструкциях.

Из-за низкой температуры плавления его не используют в сильно нагревающихся конструкциях.

Сверху алюминий защищён оксидной плёнкой, которая защищает материал от разрушительного воздействия факторов окружающей среды. В природе этот металл содержится в составе горных пород. Чтобы улучшить характеристики алюминия, к нему добавляют другие материалы и получаются более качественные смеси.

Состав алюминия и его сплавов обуславливает характеристики готовых изделий. Чаще всего, к этому металлу добавляют медь, марганец и магний.

Температура плавления алюминия — 660 градусов по Цельсию. По сравнению с другими металлами это низкий показатель, который ограничивает область применения металла. Чтобы повысить его жаростойкость, к нему добавляют железо. Дополнительно в состав сплава добавляется марганец и магний. Эти компоненты повышают прочность готового состава. В итоге получается сплав известный под названием «дюралюминий».

Отдельно нужно поговорить о том, как магний влияет на характеристики сплава:

- Алюминиевый сплав с большим количеством магния будет обладать высоким показателем прочности.

Однако его коррозийная устойчивость значительно снизится.

Однако его коррозийная устойчивость значительно снизится. - Оптимальное количество магния в составе — 6%. Таким образом можно избежать покрытия поверхностей ржавчиной и появления трещин при активной эксплуатации.

Смесь марганца с алюминием позволяет получить материал, который невозможно обрабатывать термическим методом. Закалка не будет изменять структуру металла и его характеристики.

Чтобы добиться максимальных показателей прочности не в убыток коррозийной устойчивости, изготавливаются смеси из алюминия, цинка и магния. Особенности сплава:

- Повысить показатель прочности можно с помощью термической обработки.

- Нельзя пропускать через заготовки из этой смеси электричество. Связано это с тем, что после пропускания тока ухудшится устойчивость к коррозийным процессам.

- Чтобы повысить устойчивость к образованию и развитию коррозии, в алюминиевый сплав добавляется медь.

Также к основному материалу может добавляться железо, титан или кремний. От новых компонентов изменяется температура плавления, показатель прочности, текучесть, пластичность, электропроводность и коррозийная устойчивость.

От новых компонентов изменяется температура плавления, показатель прочности, текучесть, пластичность, электропроводность и коррозийная устойчивость.

Производство алюминия

В природе алюминий можно найти в составе горных пород. Самой насыщенной считается боксит. Производство этого металла можно разделить на несколько этапов:

- В первую очередь руда дробится и сушится.

- Получившаяся масса нагревается над паром.

- Обработанная смесь пересыпается в щелочь. Во время этого процесса из неё выделяются оксиды алюминия.

- Состав тщательно перемешивается.

- Далее получившийся глинозем подвергается действию электрического тока. Его сила доходит до 400 кА.

Последним этапом является отливка алюминия в формы. В этот момент в состав могут добавляться различные компоненты, которые изменяют его характеристики.

Особенности классификации сплавов

Сплавы на основе алюминия позволяют эффективнее использовать основной материал и расширить сферу его применения. Для изменения характеристик используются различные виды металлов. Редко добавляется железо или титан.

Для изменения характеристик используются различные виды металлов. Редко добавляется железо или титан.

Сплавы алюминия разделяются на две большие группы:

- Литейные. Текучесть улучшается с помощью добавления в состав кремния. Расплавленный металл заливается в заранее подготовленные формы.

- Деформируемые. Из этих смесей изначально изготавливают слитки, после этого с помощью специального оборудования им придаётся требуемая форма.

В отдельную группу выделяется технический алюминий. Он представляет собой материал, в котором сдержится менее 1% посторонних примесей и компонентов. Из-за этого на поверхности металла образуется оксидная плёнка, которая защищает его от воздействия факторов окружающей среды. Однако показатель прочности у технического металла низкий.

Обрабатывают слитки разными методами. Это зависит от того, какую форму необходимо получить после обработки. Технологические процессы:

- Прокатка. Метод применяется при изготовлении фольги и цельных листов.

- Ковка. Технологический процесс, с помощью которого изготавливаются детали сложной формы.

- Формовка. Также применяется для изготовления заготовок сложной формы.

- Прессование. Таким образом изготавливаются трубы, профиля и прутья.

Дополнительно, чтобы улучшились характеристики, металл подвергается термической обработке.

Спрессованные профиля из алюминиевого сплаваМарки алюминия и алюминиевых сплавов

Сплавы алюминия обозначаются по ГОСТ 4784-97. В государственном документе указывается маркировка алюминиевых сплавов, состоящая из букв и цифр. Расшифровка:

- Д — этой буквой обозначается дюралюминий.

- АК — маркировка алюминиевых сплавов, обработанных в процессе ковки.

- А — обозначается технический материал.

- АВ — авиаль.

- АЛ — обозначение литейного металла.

- АМц — марки алюминия с добавлением марганца.

- В — сплав с высоким показателем прочности.

- САП — порошки, спеченные в подготовленных формах.

- АМг — смеси с добавлением магния.

- САС — сплавы спеченные.

После буквенного обозначения указывается номер, который указывает на марку алюминия. После цифр указывается буква. Почитать детальную расшифровку цифр можно в ГОСТе.

Виды и свойства алюминиевых сплавов

Работая с этим металлом и смесями на его основе, важно знать свойства алюминиевых сплавов. От этого будет зависеть область применения материала и его характеристики. Классификация алюминиевых сплавов приведена выше. Ниже будут описаны самые популярные виды сплавов и их свойства.

Алюминиево-магниевые сплавы

Сплавы алюминия с магнием обладают высоким показателем прочности и хорошо поддаются сварке. Дополнительного компонента в состав не добавляют более 6%. В противном случае ухудшается устойчивость материала к коррозийным процессам. Чтобы дополнительно увеличить показатель прочности без ущерба защите от коррозии, алюминиевые сплавы разбавляются марганцем, ванадием, хромом или кремнием. От каждого процента магния, добавленного в состав, показатель прочности изменяется на 30 Мпа.

От каждого процента магния, добавленного в состав, показатель прочности изменяется на 30 Мпа.

Алюминиево-марганцевые сплавы

Чтобы увеличить показатель коррозийной устойчивости, алюминиевый сплав разбавляется марганцем. Этот компонент дополнительно увеличивает прочность изделия и показатель свариваемости. Компоненты, которые могут добавляться в такие составы — железо и кремний.

Сплавы с алюминием, медью и кремнием

Второе название этого материала — алькусин. Марки алюминия с добавлением меди и кремния идут на производство деталей для промышленного оборудования. Благодаря высоким техническим характеристикам они выдерживают постоянные нагрузки.

Алюминиево-медные сплавы

Смеси меди с алюминием по техническим характеристикам можно сравнить с низкоуглеродистыми сталями. Главный минус этого материала — подверженность к развитию коррозийных процессов. На детали наносится защитное покрытие, которое сохраняет их от воздействия факторов окружающей среды. Состав алюминия и меди улучшают с помощью легирующий добавок. Ими является марганец, железо, магний и кремний.

Состав алюминия и меди улучшают с помощью легирующий добавок. Ими является марганец, железо, магний и кремний.

Алюминиево-кремниевые сплавы

Называются такие смеси силумином. Дополнительно эти сплавы улучшаются с помощью натрия и лития. Чаще всего, силумин используется для изготовления декоративных изделий.

Сплавы с алюминием, цинком и магнием

Сплавы на основе алюминия, в которые добавляется магний и цинк, легко обрабатываются и имеют высокий показатель прочности. Увеличить характеристики материала можно проведя термическую обработку. Недостаток смеси трёх металлов — низкая коррозийная устойчивость. Исправить этот недостаток можно с помощью легирующей медной примеси.

Авиаль

В состав этих сплавов входит алюминий, магний и кремний. Отличительные особенности — высокий показатель пластичности, хорошая устойчивость к коррозийным процессам.

Сферы применения алюминиевых сплавов

Сферы применения алюминия и его сплавов:

- Столовые приборы.

Посуда из алюминия, вилки, ложки и емкости для хранения жидкостей популярны до сих пор.

Посуда из алюминия, вилки, ложки и емкости для хранения жидкостей популярны до сих пор. - Пищевая промышленность. Этот металл используется в качестве добавки к пище. Его обозначение в составе продуктов — E Он является пищевой добавкой с помощью которой красят кондитерские изделия или защищают продукты от плесени.

- Ракетостроение. Алюминий используется при изготовлении топлива для запуска ракет.

- Военная промышленность. Приемлемая цена и малая удельная масса сделала этот металл популярным при производстве деталей для стрелкового оружия.

- Стекловарение. Этот материал используется при изготовлении зеркал. Связано это с его высоким коэффициентом отражения.

- Ювелирные изделия. Раньше украшения из алюминия были очень популярны. Однако постепенно его вытеснило серебро и золото.

Благодаря высокому показателю электропроводности этот металл используется для изготовления проводов и радиодеталей. В плане проводимости электрического тока, алюминий уступает только меди и серебру.

Нельзя забывать про небольшую удельную массу материала. Алюминий считается одним из самых лёгких видов металла. Благодаря этому он используется для изготовления корпусов для самолётов и машин. Углубляясь в эту тему, можно сказать о том, что весь самолёт состоит минимум на 50% из этого металла.

Также этот металл содержится в организме человека. Если этого компонента не хватает, замедляются процессы роста и регенерации тканей. Человек чувствует усталость, могут появляться мышечные боли и повышенная сонливость. Однако чаще возникают ситуации, когда этого компонента больше нормы в организме. Из-за этого человек становится раздражительным и нервным. В случае переизбытка требуется отказаться от косметики с добавлением алюминия и медицинских препаратов с его содержанием в составе.

Смеси с алюминием распространены в разных сферах промышленности.

Связано это с тем, что этот металл входит в топ-5 самых распространённых в мире. В природе он содержится в различных рудах. На производстве слабые показатели этого металла увеличиваются с помощью добавления других компонентов. Так можно поднять устойчивость к коррозийным процессам, прочность, температуру плавления.

Связано это с тем, что этот металл входит в топ-5 самых распространённых в мире. В природе он содержится в различных рудах. На производстве слабые показатели этого металла увеличиваются с помощью добавления других компонентов. Так можно поднять устойчивость к коррозийным процессам, прочность, температуру плавления.Наиболее распространенные алюминиевые сплавы

Наиболее распространенные алюминиевые сплавы

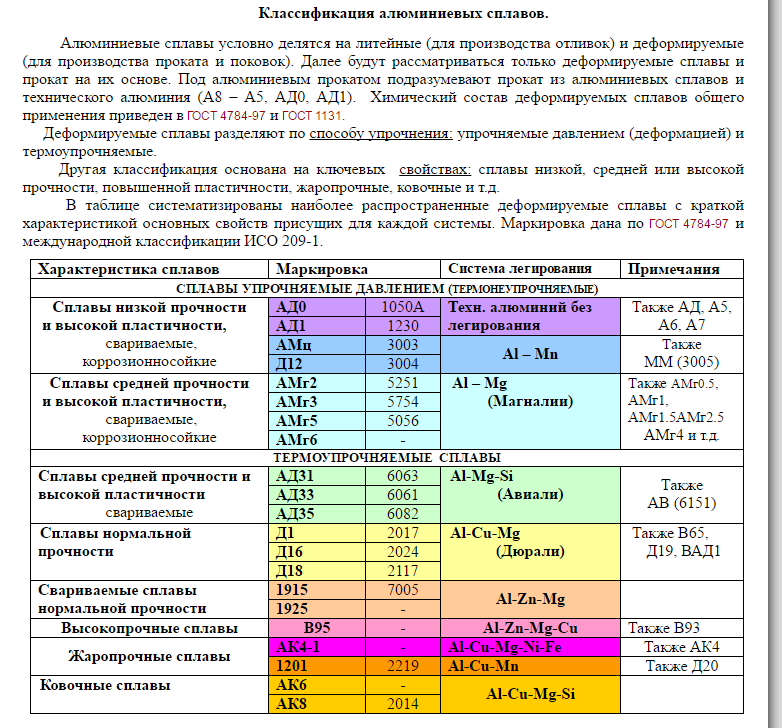

Большинство алюминиевых предметов, на самом деле, изготовлены из алюминиевых сплавов. Механической прочности чистого алюминия, как правило, не хватает для решения даже самых простых бытовых и технических задач. Добавление легирующих элементов в алюминий существенно изменяет его свойства. Одни качества повышаются – прочность, твердость, жаростойкость. Другие снижаются – электропроводность, коррозионная стойкость. Почти всегда в результате легирования растет плотность. Исключение составляет легирование марганцем и магнием. По способу применения алюминиевые сплавы можно разделить на деформируемые и литейные. Деформируемые сплавы обладают высокой пластичностью в нагретом состоянии. Литейные – способны эффективно заполнять литейные формы. Сырье для получения сплавов обоего типа – не только технически чистый алюминий, но и силумин – сплав алюминия с кремнием (10-13 %). Силумин в России обычно маркируют как СИЛ-00 (наиболее чистый по примесей), СИЛ-0, СИЛ-1 и СИЛ-2 и поставляют в виде гладких чушек или чушек с пережимами массой 6 и 14 кг. Деформируемые сплавы Их структура (гомогенный твердый раствор) обеспечивает наибольшую пластичность и наименьшую прочность при обработке давлением под нагревом. Основными легирующие элементы – медь, магний, марганец и цинк. В небольших количествах – кремний, железо, никель и т.

Другие снижаются – электропроводность, коррозионная стойкость. Почти всегда в результате легирования растет плотность. Исключение составляет легирование марганцем и магнием. По способу применения алюминиевые сплавы можно разделить на деформируемые и литейные. Деформируемые сплавы обладают высокой пластичностью в нагретом состоянии. Литейные – способны эффективно заполнять литейные формы. Сырье для получения сплавов обоего типа – не только технически чистый алюминий, но и силумин – сплав алюминия с кремнием (10-13 %). Силумин в России обычно маркируют как СИЛ-00 (наиболее чистый по примесей), СИЛ-0, СИЛ-1 и СИЛ-2 и поставляют в виде гладких чушек или чушек с пережимами массой 6 и 14 кг. Деформируемые сплавы Их структура (гомогенный твердый раствор) обеспечивает наибольшую пластичность и наименьшую прочность при обработке давлением под нагревом. Основными легирующие элементы – медь, магний, марганец и цинк. В небольших количествах – кремний, железо, никель и т. д. Деформируемые алюминиевые сплавы обычно делят на упрочняемые и неупрочняемые. Прочность первых можно повысить термической обработкой. Типичными упрочняемыми сплавами являются дюралюминии – сплавы алюминия с медью (2.2 – 7%), содержащие примеси кремния и железа. Они могут быть легированы магнием и марганцем. Названия марок дюралюминия состоят из буквы «Д» (она всегда первая) и номера сплава. Сейчас наиболее распространено пять основных марок дюралюминия:

д. Деформируемые алюминиевые сплавы обычно делят на упрочняемые и неупрочняемые. Прочность первых можно повысить термической обработкой. Типичными упрочняемыми сплавами являются дюралюминии – сплавы алюминия с медью (2.2 – 7%), содержащие примеси кремния и железа. Они могут быть легированы магнием и марганцем. Названия марок дюралюминия состоят из буквы «Д» (она всегда первая) и номера сплава. Сейчас наиболее распространено пять основных марок дюралюминия:| Дюралюминий | Основной химический состав, % | ||||

| Cu | Mn | Mg | Si,не более | Fe,не более | |

Д1. ….. ….. |

3,8-4,8 | 0,4-0,8 | 0,4-0,8 | 0,7 | 0,7 |

| Д16….. | 3,8-4,9 | 0,3-0,9 | 1,2-1,8 | 0,5 | 0,5 |

| Д18….. | 2,2-3,0 | <0,2 | 0,2-0,5 | 0,5 | 0,5 |

| Д19….. | 3,8-4,3 | 0,5-1,0 | 1,7-2,3 | 0,5 | 0,5 |

Д20. …. …. |

6,0-7,0 | 0,4-0,8 | <0,05 | 0,3 | 0,3 |

За счет неравномерности распределения атомов в кристаллической решетке твердого раствора возникают искажения решетки. Они приводят к значительному повышению твердости и прочности с одновременным снижением пластичности сплава. Процесс изменения структуры закаленного дюралюминия при комнатной температуре носит название естественного старения. Оно наиболее интенсивно происходит в течение первых нескольких часов. Полностью завершается – через 4-6 суток, придавая сплаву максимальную для него прочность. При подогреве сплава до 100-150 C происходит искусственное старение. В этом случае процесс завешается быстрее, но упрочнение меньше. Объясняется это тем, что при более высокой температуре диффузионные перемещения атомов меди осуществляются более легко – происходит завершенное образование фазы CuAl и выделение ее из твердого раствора. Максимальное упрочнение дюралюминия может быть достигнуто методом естественного старения в течение четырех дней. Кованый алюминий

Близкими по химическому составу к дюралюминию, но в горячем состоянии более пластичными, являются алюминиевые сплавы для поковок и штамповок, маркируемые буквами АК («алюминий кованый») и порядковым номером (АК4, АК4-1, АК6 и АК8).

За счет неравномерности распределения атомов в кристаллической решетке твердого раствора возникают искажения решетки. Они приводят к значительному повышению твердости и прочности с одновременным снижением пластичности сплава. Процесс изменения структуры закаленного дюралюминия при комнатной температуре носит название естественного старения. Оно наиболее интенсивно происходит в течение первых нескольких часов. Полностью завершается – через 4-6 суток, придавая сплаву максимальную для него прочность. При подогреве сплава до 100-150 C происходит искусственное старение. В этом случае процесс завешается быстрее, но упрочнение меньше. Объясняется это тем, что при более высокой температуре диффузионные перемещения атомов меди осуществляются более легко – происходит завершенное образование фазы CuAl и выделение ее из твердого раствора. Максимальное упрочнение дюралюминия может быть достигнуто методом естественного старения в течение четырех дней. Кованый алюминий

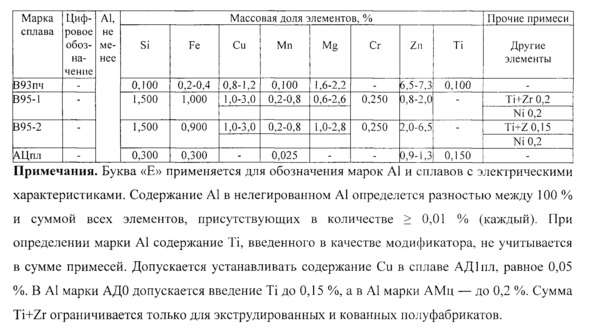

Близкими по химическому составу к дюралюминию, но в горячем состоянии более пластичными, являются алюминиевые сплавы для поковок и штамповок, маркируемые буквами АК («алюминий кованый») и порядковым номером (АК4, АК4-1, АК6 и АК8). Высокопрочные сплавы

К группе деформируемых упрочняемых сплавов относят также более высокопрочные, чем дюралюминий, сплавы Al-Cu-Mg-Zn. Названия марок начинаются буквой «В» (высокопрочные) – В93, В94, В95. Характерная особенность – сравнительно небольшое содержании меди (0.8-2.4 %) и магния (1.2-2.8 %) по сравнению с цинком (5-7 %). Цинк не образует упрочняющих фаз, но, входя в состав твердого раствора, увеличивает эффект старения, что приводит к значительному повышению твердости. Неупрочняемые сплавы В эту группу входят сплавы на основе магния и марганца. Они повышают прочность и коррозионную стойкость алюминия (при содержании магния не более 3%). Сплавы с магнием более легкие, чем чистый алюминий. Увеличение прочности может быть достигнуто с помощью пластической деформации. Наклепанные (нагартованные) изделия из этих сплавов обладают существенно более высокой прочностью, чем в отожженном состоянии. В сплаве АМц, например, при поклепе временное сопротивление повышается с 13 до 22 кГ/мм .

Высокопрочные сплавы

К группе деформируемых упрочняемых сплавов относят также более высокопрочные, чем дюралюминий, сплавы Al-Cu-Mg-Zn. Названия марок начинаются буквой «В» (высокопрочные) – В93, В94, В95. Характерная особенность – сравнительно небольшое содержании меди (0.8-2.4 %) и магния (1.2-2.8 %) по сравнению с цинком (5-7 %). Цинк не образует упрочняющих фаз, но, входя в состав твердого раствора, увеличивает эффект старения, что приводит к значительному повышению твердости. Неупрочняемые сплавы В эту группу входят сплавы на основе магния и марганца. Они повышают прочность и коррозионную стойкость алюминия (при содержании магния не более 3%). Сплавы с магнием более легкие, чем чистый алюминий. Увеличение прочности может быть достигнуто с помощью пластической деформации. Наклепанные (нагартованные) изделия из этих сплавов обладают существенно более высокой прочностью, чем в отожженном состоянии. В сплаве АМц, например, при поклепе временное сопротивление повышается с 13 до 22 кГ/мм . Название марок таких сплавов принято обозначать буквами АМц («алюминий-марганец») и АМг («алюминий-магний»), далее следует цифра, указывающая номер сплава. Общая таблица деформируемых сплавов

Сплавы алюминиевые деформируемые по ГОСТ и ОСТ

Название марок таких сплавов принято обозначать буквами АМц («алюминий-марганец») и АМг («алюминий-магний»), далее следует цифра, указывающая номер сплава. Общая таблица деформируемых сплавов

Сплавы алюминиевые деформируемые по ГОСТ и ОСТ| Обозначение марок | Химический состав в % | ||||||||||||||

|

Бук- вен- ное |

Циф- ро- вое |

ASTM | Al | Cu | Mg | Mn | Fe | Si | Zn | Ti | Примеси, не более | ||||

|

каж- дая в отд.  |

сум- ма |

||||||||||||||

| АДОО | 1010 | 1260 | 99,70 | 0,015 | 0,02 | 0,02 | 0,16 | 0,16 | 0,07 | 0,05 | 0,02 | 0,30 | |||

| АДО | 1011 | 1145 | 99,50 | 0,02 | 0,03 | 0,025 | 0,30 | 0,30 | 0,07 | 0,1 | 0,03 | 0,50 | |||

| АД1 | 1013 | 1230 | 99,30 | 0,05 | 0,05 | 0,025 | 0,30 | 0,30 | 0,1 | 0,15 | 0,05 | 0,70 | |||

| АД | 1015 | 1100 | 98,80 | 0,1 | 0,1 | 0,1 | 0,50 | 0,50 | 0,1 | 0,15 | 0,05 | 1,20 | |||

| ММ | 1511 | 3005 |

ос- но- ва |

0,2 |

0,2 – 0,5 |

1,0 – 1,4 |

0,6 | 1,0 | 0,1 | 0,1 | 0,05 | 0,2 | |||

| АМц | 1400 | 3003 |

ос- но- ва |

0,1 | 0,2 |

1,0 – 1,6 |

0,7 | 0,6 | 0,1 | 0,2 | 0,5 | 0,1 | |||

| АМцС | 1403 |

ос- но- ва |

0,1 | 0,05 |

1,0 – 1,4 |

0,25 – 0,45 |

0,15 – 0,35 |

0,1 | 0,1 | 0,05 | 0,1 | ||||

| АМг2 | 1520 | 5052 |

ос- но- ва |

0,1 |

1,8 – 2,6 |

0,2 – 0,6 |

0,4 | 0,4 | 0,2 | 0,1 | Cr 0,05 | 0,05 | 0,1 | ||

| АМг3 | 1530 | 5154 |

ос- но- ва |

0,1 |

3,2 – 3,8 |

0,3 – 0,6 |

0,5 |

0,5 – 0,8 |

0,2 | 0,1 |

Cr 0. 05 05 |

0.05 | 0.1 | ||

| АМг4 | 1540 | 5086 |

ос- но- ва |

0,1 |

3,8 – 4,5 |

0,5 – 0,8 |

0,4 | 0,4 | 0,2 |

0,02 – 0,10 |

Cr 0. 05 05– 0.25 |

Be 0.002 – 0.005 |

0.05 | 0.1 | |

| АМг5 | 1550 | 5056 |

ос- но- ва |

0,1 |

4,8 – 5,8 |

0,3 – 0,8 |

0,5 | 0,5 | 0,2 |

0,02 – 0,10 |

Be 0. 005 005 |

0.05 | 0.1 | ||

| АМг6 | 1560 | 5556 |

ос- но- ва |

0,1 |

5,8 – 6,8 |

0,5 – 0,8 |

0,4 | 0,4 | 0,2 |

0,02 – 0,10 |

Be 0. 002 002– 0.005 |

0.05 | 0.1 | ||

| АД31 | 1310 | 6063 |

ос- но- ва |

0,1 |

0,4 – 0,9 |

0,1 | 0,5 |

0,3 – 0,7 |

0,2 | 0,15 | 0,05 | 0,1 | |||

| АД33 | 1330 | 6061 |

ос- но- ва |

0,15 – 0,40 |

0,8 – 1,2 |

0,15 | 0,7 |

0,4 – 0,8 |

0,25 | 0,15 |

Cr 0. 15 15– 0.35 |

0.05 | 0.15 | ||

| АД35 | 1350 | 6351 |

ос- но- ва |

0,1 |

0,8 – 1,4 |

0,5 – 0,9 |

0,5 |

0,8 – 1,2 |

0,2 | 0,15 | 0,05 | 0,1 | |||

| АВ | 1341 | 6151 |

ос- но- ва |

0,1 – 0,5 |

0,45 – 0,90 |

0,15 – 0,35 |

0,5 |

0,5 – 1,2 |

0,2 | 0,15 |

Cr 0.  25 25 |

0.05 | 0.1 | ||

| АВч |

ос- но- ва |

0,05 |

0,06 – 1,0 |

0,05 | 0,12 |

0,35 – 0,55 |

0,05 | 0,05 | 0,1 | ||||||

| Д1 | 1110 | 2017 |

ос- но- ва |

3,8 – 4,8 |

0,4 – 0,8 |

0,4 – 0,8 |

0,7 | 0,7 | 0,3 | 0,1 |

Ni 0. 1 1 |

0,6 – 1,0 |

0.05 | 0.1 | |

| Д1ч |

ос- но- ва |

3,8 – 4,8 |

0,4 – 0,8 |

0,4 – 0,8 |

0,4 | 0,5 | 0,3 | 0,1 |

Ni 0. 1 1 |

Fe + Si 0.7 |

0.05 | 0.1 | |||

| Д16 | 1160 | 2024 |

ос- но- ва |

3,8 – 4,9 |

1,2 – 1,8 |

0,3 – 0,9 |

0,5 | 0,5 | 0,3 | 0,1 |

Ni 0. 1 1 |

0.05 | 0.1 | ||

| Д16ч | 2124 |

ос- но- ва |

3,8 – 4,9 |

1,2 – 1,8 |

0,3 – 0,9 |

0,3 | 0,2 | 0,1 | 0,1 |

Ni 0. 05 05 |

0.05 | 0.1 | |||

| ВАД1 |

ос- но- ва |

3,8 – 4,5 |

2,3 – 2,7 |

0,35 – 0,8 |

0,3 | 0,2 | 0,1 |

0,03 – 0,10 |

Zc 0. 07 07– 0.2 |

Be 0.002 – 0.005 |

0.05 | 0.1 | |||

| Д19 |

ос- но- ва |

3,8 -4 ,3 |

1,7 – 2,3 |

0,5 – 1,0 |

0,5 | 0,5 | 0,1 | 0,1 |

Be 0. 002 002– 0.005 |

0.05 | 0.1 | ||||

| Д19Ч |

ос- но- ва |

3,8 – 4,3 |

1,7 – 2,3 |

0,4 – 0,9 |

0,3 | 0,2 | 0,1 | 0,1 |

Be 0. 002 002– 0.005 |

0.05 | 0.1 | ||||

| 1163 |

ос- но- ва |

3,8 – 4,5 |

1,2 – 1,6 |

0,4 – 0,8 |

0,15 | 0,1 | 0,1 |

0,01 – 0,07 |

Ni 0. 05 05 |

0.05 | 0.1 | ||||

| САВ1 |

ос- но- ва |

0,012 |

0,45 – 0,9 |

0,012 | 0,2 |

0,7 – 1,3 |

0,03 | 0,012 |

Ni 0. 03 03 |

Cd 0.001 | Be 0.012 | 0.03 | 0.07 | ||

| АК6 | 1360 |

ос- но- ва |

1,8 – 2,6 |

0,4 – 0,8 |

0,4 – 0,8 |

0,7 |

0,7 – 1,2 |

0,3 | 0,1 |

Ni 0. 1 1 |

0.05 | 0.1 | |||

| АК8 | 1380 | 2014 |

ос- но- ва |

3,9 – 4,8 |

0,4 – 0,8 |

0,4 – 1,0 |

0,7 |

0,6 – 1,2 |

0,3 | 0,1 |

Ni 0. 1 1 |

0.05 | 0.1 | ||

| АК4 | 1140 |

ос- но- ва |

1,9 – 2,5 |

1,4 – 1,8 |

0,2 |

0,8 – 1,3 |

0,5 – 1,2 |

0,3 | 0,1 |

Ni 0. 8 8– 1.3 |

0.05 | 0.1 | |||

| АК4-1 | 1141 | 2618 |

ос- но- ва |

1,9 – 2,7 |

1,2 – 1,8 |

0,2 |

0,8 – 1,4 |

0,35 | 0,3 |

0,02 – 0,10 |

Ni 0. 8 8– 1.4 |

Cr 0.01 | 0.05 | 0.1 | |

| АК4-1ч |

ос- но- ва |

2,0 – 2,6 |

1,2 – 1,8 |

0,1 |

0,9 – 1,4 |

0,1 – 0,25 |

0,1 |

0,05 – 0,1 |

Ni 0. 9 9– 1.4 |

Cr 0.1 | 0.05 | 0.1 | |||

| Д20 | 1120 |

ос- но- ва |

6,0 – 7,0 |

0,05 |

0,4 – 0,8 |

0,3 | 0,3 | 0,1 |

0,1 – 0,2 |

Zc 0. 2 2 |

0.05 | 0.1 | |||

| 1105 |

ос- но- ва |

2,0 – 5,0 |

0,4 – 2,0 |

0,3 – 1,0 |

1,5 | 3,0 | 1,0 |

Ti + Cr + Zc 0.  2 2 |

Ni 0.2 | 0.05 | 0.2 | ||||

| Группа сплава | Сплавы | Основной химический состав,% | Перечень марок входящих в группу | ||||

| Mg | Si | Cu | Zn | Ni | |||

| 1 | АЛ8 | 9,5-11,5 | – | – | – | – | АЛ13, АЛ22, АЛ23, АЛ27, АЛ28, АЛ29, |

| 2 | АЛ2 | – | 10-13 | – | – | – | АЛ4, АЛ9 |

| 3 | АЛ7 | – | – | 4-5 | – | – | АЛ19 |

| 4 | АЛ3 | 0,35-0,6 | 4,5-5,5 | 1,5-3,0 | – | – | АЛ5,АЛ6, АЛ10, АЛ14, АЛ15 |

| 5 | АЛ1 | 1,2-1,75 | – | 3,75-4,5 | – | 1,75-2,3 | АЛ16, АЛ17, АЛ18, |

| АЛ11 | 0,1-0,3 | 6,0-8,0 | – | 7-12 | – | АЛ20, АЛ21, АЛ24, | |

| АЛ26 | 0,4-0,7 | 20-22 | 1,5-2,5 | – | 1,0-2,0 | АЛ25, | |

Его литейные свойства существенно хуже. Силумины литейные Литейные сплавы с высоким содержанием кремния часто называют силуминами, также как и сплавы алюминия с кремнием, используемые в производстве дюралюминия. Силумин АЛ2 (10-13% Si) является сплавом с прекрасными литейными свойствами, но обладает меньшей, по сравнению с другими сплавами прочностью, причем ее нельзя увеличить термической обработкой – кремний почти нерастворим в алюминии. В структуре сплава на фоне грубой эвтектики находятся крупные твердые включения первичного кремния. Это делает сплав малопластичным. Чтобы избежать этого, структуру модифицируют – вводят в отливку в незначительных количествах специальные вещества (например, натрий). Такой сплав называют модифицированным силумином. Для повышения прочности силумина содержание кремния в нем снижают до 4,5-5,5% и вводят легирующие добавки меди, марганца и магния (марка АЛЗ). Это повышает прочность и позволяет упрочнять изделия закалкой и старением. Силумин марки АЛ11, в состав которого входит цинк, обладает особенно высокой текучестью.

Его литейные свойства существенно хуже. Силумины литейные Литейные сплавы с высоким содержанием кремния часто называют силуминами, также как и сплавы алюминия с кремнием, используемые в производстве дюралюминия. Силумин АЛ2 (10-13% Si) является сплавом с прекрасными литейными свойствами, но обладает меньшей, по сравнению с другими сплавами прочностью, причем ее нельзя увеличить термической обработкой – кремний почти нерастворим в алюминии. В структуре сплава на фоне грубой эвтектики находятся крупные твердые включения первичного кремния. Это делает сплав малопластичным. Чтобы избежать этого, структуру модифицируют – вводят в отливку в незначительных количествах специальные вещества (например, натрий). Такой сплав называют модифицированным силумином. Для повышения прочности силумина содержание кремния в нем снижают до 4,5-5,5% и вводят легирующие добавки меди, марганца и магния (марка АЛЗ). Это повышает прочность и позволяет упрочнять изделия закалкой и старением. Силумин марки АЛ11, в состав которого входит цинк, обладает особенно высокой текучестью. Его применяют для получения отливок сложной конфигурации.

Его применяют для получения отливок сложной конфигурации.| Группа I. Алюминий чистый (нелегированный). | Содержание алюминия не менее 99,0%. Примесей не более 1,0%, в том числе: кремния – 0,5%; меди – 0,05%; железа – 0,5%; цинка – 0,1%. | А999, А995, А99, А97, А95, А85, А8, А7, А7Е, А6, А5, А5Е, А0, АД0, АД1, АД00. |

| Группа II. Сплавы алюминиевые деформируемые с низким содержанием магния (до 0,8%) |

Содержание в сплаве не более: цинка – 0,3%; кремния

– 0,7%; меди – 4,8%; железа – 0,7%. |

Д1, В65, Д18, Д1П, АД31, АД. |

| Группа III. Сплавы алюминиевые деформируемые с повышенным содержанием магния (до 1,8%) | Содержание в сплаве не более: цинка – 0,3%; кремния – 0,7%; меди – 4,9%; железа – 0,7%. | Д12, Д16, АМг1, Д16П. |

| Группа IV. Сплавы алюминиевые литейные с низким содержанием меди (до 1,5%) |

Содержание в сплаве не более: цинка – 0,5%; магния

– 0,6%; кремния – 13,0%; железа – 1,5%. |

АЛ5, АЛ32, АЛ2, АЛ4, АЛ4-1, АЛ9, АЛ9-1, АЛ34 (ВАЛ5), АК9 (АЛ4В), АК7 (АЛ9В), АЛ5-1. |

| Группа V. Сплавы алюминиевые литейные с высоким содержанием меди | Содержание в сплаве не более: цинка – 0,6%; магния – 0,8%; кремния – 8,0%; железа – 1,6%. | АЛ3, АЛ6, АК5М2 (АЛ3В), АК7М2 (АЛ14В), АЛ7, АЛ19, АК5М7 (АЛ10В), АЛ33 (ВАЛ1). |

| Группа Vа. Сплавы алюминиевые литейные с высоким содержанием кремния |

Содержание в сплаве не более: меди – 6,0%, никеля

– 3,6%, цинка – 0,5%; железа – 0,9%. |

АЛ1, АЛ21, АЛ25, АЛ30, АК21М2,5Н2,5, АК18, КС-740. |

| Группа VI. Сплавы алюминиевые деформируемые с высоким содержанием магния | Содержание в сплаве не более: меди – 0,2%, магния – 6,8%, цинка – 0,2%; железа – 0,5%; кремния – 0,8%. | АМг2, АМг3, АМг4, АМг5, АМг5п, АМг6. |

| Группа VII. Сплавы алюминиевые литейные с высоким содержанием магния |

Содержание в сплаве не более: меди – 0,3%, магния

– 13,0%, цинка – 0,2%; железа – 1,5%; кремния – 1,3%. |

АЛ8, АЛ27, АЛ27-1, АЛ13, АЛ22, АЛ23, АЛ23-1, АЛ28. |

| Группа VIII. Сплавы алюминиевые деформируемые с высоким содержанием цинка | Содержание в сплаве не более: меди – 2,0%, магния – 2,8%, цинка – 7,0%; железа – 0,7%; кремния – 0,7%. | В95, 1915 и 1925. |

| Группа IX. Сплавы алюминиевые литейные с высоким содержанием цинка |

Содержание в сплаве не более: меди – 5,0%, магния

– 0,3%, цинка – 12,0%; железа – 1,3%; кремния – 8,0%. |

АЛ11, АК4М4, АК4М2Ц6. |

Маркировка алюминия и его сплавов

Рынок металлопродукции из цветных сплавов весьма широкий и разнообразный, поскольку к цветным относят все металлы и сплавы, кроме железа и сталей. Различия в технологии производства таких сплавов и требования к свойствам, области применения сплавов даже одной и той же системы могут существенно отличаться, что приводит к многообразию систем маркировок.

Ниже рассмотрены принципы стандартизации и маркировки сплавов на основе одного из основных цветных металлов –алюминия.

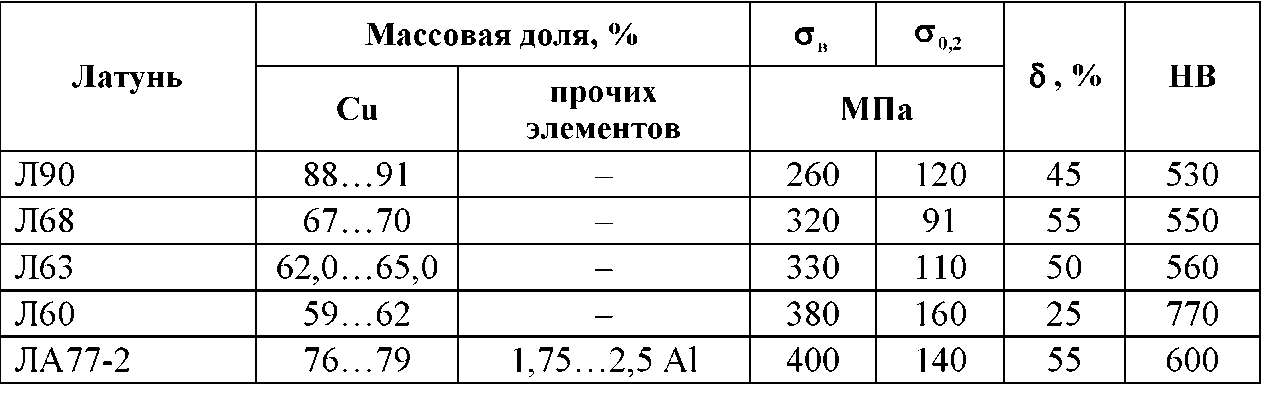

Алюминий является основой для производства целого ряда промышленных сплавов и изделий из них. Как и медные, алюминиевые сплавы можно разделить на литейные (изделия получают литьем) и деформируемые (изделие получают обработкой давлением).

Использование большого количества различных сплавов на основе алюминия привело к разнообразию систем их маркировки.

Большинство марок литейных алюминиевых сплавов определено в стандарте ГОСТ 1583–93 «Сплавы алюминиевые литейные. Технические условия».

Наиболее распространенный литейный алюминиевый сплав называют силумином. Это сплавы системы алюминий–кремний с небольшим количеством других элементов (марганца, цинка) и их выделяют в отдельную группу как обладающие наиболее высокими литейными свойствами. Такие сплавы маркируют буквами «АЛ» от слов «алюминиевый литейный» и числом, показывающим порядковый номер сплава от АЛ2 до АЛ12. Свойства сплава зависят от состава и способа получения отливки, условно можно считать, что с увеличением номера растет комплекс показателей свойств сплава (прочность и пластичность).

В общем случае литейные сплавы на основе алюминия маркируют двумя буквами. Вторая буква указывает элемент, на базе которого получен сплав. Например, «АК» – система алюминий – кремний, «АМ» – алюминий – медь, «АМг» – алюминий – магний и т.д. Затем идет число, указывающее содержание элемента. Если сплав легированный, указывают буквенные обозначения элементов и их содержание.

Если сплав легированный, указывают буквенные обозначения элементов и их содержание.

Например, АК12М2 – сплав системы алюминий–кремний, с содержанием кремния 12 % (в среднем) и меди 2 %. АМг4К – система алюминий–магний с содержанием 4 % магния и 1 % кремния.

В конце марки может стоять буква, характеризующая особенности данного сплава: «ч» – чистый; «пч» – повышенной чистоты; «оч» – особой чистоты; «л» – литейные сплавы; «с» – селективный. Условные обозначения способов литья – такие же, как и у латуней (приложение Ж).

Если литейный алюминиевый сплав термически упрочняется, в конце марки ставят обозначение термической обработки (ГОСТ 1583-93):

- Т1 – искусственное старение без предварительной закалки;

- Т2 – отжиг;

- Т4 – закалка;

- Т5 – закалка и кратковременное неполное искусственное старение;

- Т6 – закалка и полное искусственное старение;

- Т7 – закалка и стабилизирующий отпуск;

- Т8 – закалка и отпуск.

Символ «Т3» используется для других сплавов.

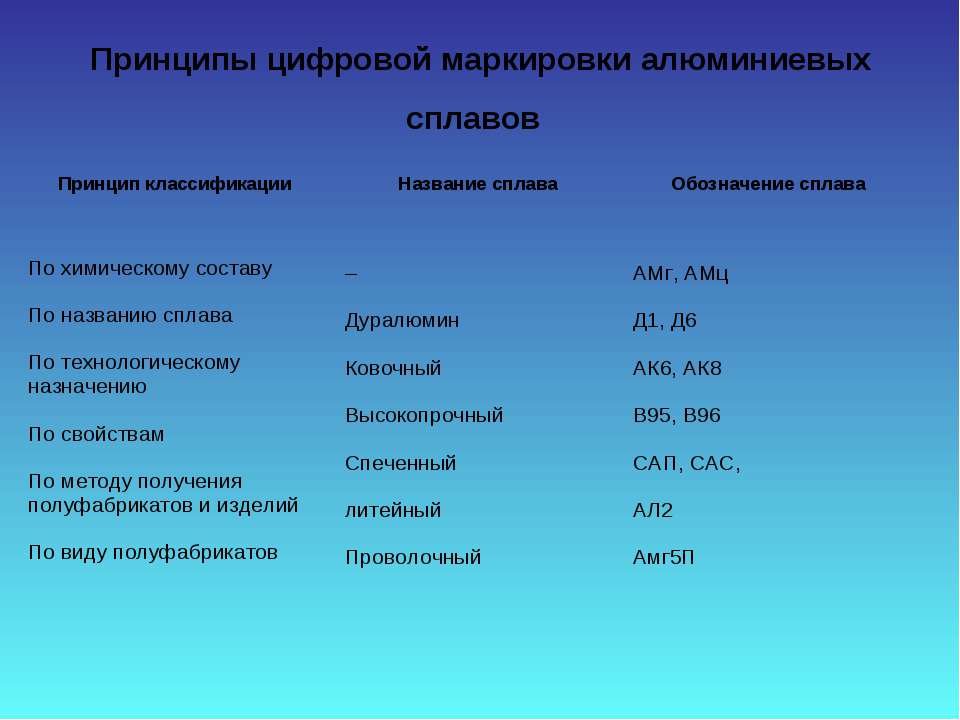

Для получения деформируемых алюминиевых сплавов используют различные системы легирования – Al–Mn (сплавы АМц), Al–Mg (сплавы АМг), дуралюмины и др. В ряде случаев система их маркировки сложилась стихийно по подобию медных сплавов, с учетом особенностей производства или области применения сплава. В настоящее время происходит замена различных систем условных обозначений алюминиевых деформируемых сплавов на единую систему цифровой маркировки. Маркировки сплавов, в т.ч. цифровые, определены в ГОСТ 4784–74 «Алюминий и сплавы алюминиевые деформируемые. Марки».

Первая цифра обозначает основу сплава, алюминиевые сплавы маркируют «1», вторая цифра – система сплава:

Более распространенными являются сплавы системы Al–Mg, которые обладают лучшим комплексом физико–механических свойств по сравнению со сплавами системы Al–Mn. Сплавы не упрочняют термической обработкой, и маркировка состоит из букв, указывающих тип сплава и числа, показывающего в процентах содержание основного элемента – магния от АМг2 до АМг7 (ГОСТ 4784–74). Цифровая маркировка сплавов АМц – 1400, АМг – 15ХХ, где ХХ – две цифры, которые показывают содержание магния в десятых долях процента (1520 – в среднем 2 % Mg).

Дуралюмин – наиболее распространенный деформируемый алюминиевый сплав, сочетающий высокий уровень свойств с небольшой плотностью (dur – по-французски «твердый»).

Собственно дуралюмин обозначают как Д1… Д16, комплекс показателей свойств растет с увеличением номера сплава. По ГОСТ 4784 все эти сплавы маркируют от 1110 до 1160, например, Д1 – 1110, АК4 (ковочный) – 1140 и т.д. С учетом состава, способа производства высокопрочные алюминиевые сплавы обозначают по–разному: В95 (высокопрочный) – 1950, АВ (авиаль) – 1340 и т.д.

В США литейные алюминиевые сплавы определены стандартами ASTM (ASTM B 85, B 26, B 108) и Алюминиевой Ассоциации (АА). Маркировка АА является наиболее распространенной и используется в качестве международной.

По стандартам Алюминиевой ассоциации литейные алюминиевые сплавы объединены в серии и имеют трехзначное обозначение в зависимости от системы легирования – XXX.

Первая цифра показывает систему легирования:

Обозначение ХХХ.0 используется для всех отливок (т.е. литейных сплавов). Например, сплав 356.0 по АА соответствует сплаву АК7 (АЛ9) по ГОСТ 1583 (алюминий–кремний 7 % Si). По ASTM B26 он обозначается SG70A.

В Японии литейные алюминиевые сплавы по стандарту JIS H5202 обозначаются следующим образом: AC N X (АС – алюминиевый литейный, N – номер серии по системе легирования, Х – буквы, соответствующие определенной системе легирования сплава).

Пример. Сплав AC 4 D соответствует АК5Мч по ГОСТу (алюминий – кремний 5 % – медь 1 %). В США этот сплав обозначается как 305.

Деформируемые алюминиевые сплавы в большинстве зарубежных стандартах имеют цифровую систему маркировки.

В США по ANSI h45.2 деформируемые алюминиевые сплавы обозначаются буквами «ААХХХХ», где «АА» указывает на то, что сплав относится к алюминиевым деформируемым, «ХХХХ» – четырехзначная цифровая маркировка.

По стандартам Алюминиевой ассоциации деформируемые сплавы имеют четырехзначное обозначение в зависимости от системы легирования – XXXX.

Первая цифра показывает систему легирования:

Вторая цифра показывает порядковый номер модификации сплава относительно базового, в базовом сплаве вторая цифра «0», две последние цифры – номер сплава и его чистота.

Например, марка 2020 – базовый сплав алюминий–медь (4,5% Cu), он примерно соответствует сплаву 1230 по ГОСТу (сплав 1230 дополнительно содержит 0,05 % Mg).

В Японии используется такая же система обозначений деформируемых алюминиевых сплавов, как и в США.