Алюминий сплав: Алюминиевые сплавы — марки, свойства и применение

alexxlab | 15.05.1984 | 0 | Разное

В России создали алюминиевый сплав, выдерживающий температуру 400 °C

https://ria.ru/20211101/misis-1756734257.html

В России создали алюминиевый сплав, выдерживающий температуру 400 °C

В России создали алюминиевый сплав, выдерживающий температуру 400 °C – РИА Новости, 01.11.2021

В России создали алюминиевый сплав, выдерживающий температуру 400 °C

Недорогой сплав алюминия, выдерживающий температуру на 100-150 °С больше аналогов, разработали специалисты НИТУ “МИСиС” совместно с другими российскими учеными. РИА Новости, 01.11.2021

2021-11-01T09:00

2021-11-01T09:00

2021-11-01T09:00

наука

технологии

москва

мисис

навигатор абитуриента

университетская наука

алюминий

россия

/html/head/meta[@name=’og:title’]/@content

/html/head/meta[@name=’og:description’]/@content

https://cdnn21.img.ria.ru/images/07e5/0a/1c/1756735359_0:213:2048:1365_1920x0_80_0_0_0c349b32dc2f67cf931601ac8acac5d2. jpg

jpg

МОСКВА, 1 ноя — РИА Новости. Недорогой сплав алюминия, выдерживающий температуру на 100-150 °С больше аналогов, разработали специалисты НИТУ “МИСиС” совместно с другими российскими учеными. По словам авторов, материал позволит существенно снизить вес и углеродный след нового железнодорожного транспорта, авиации и другой техники. Исследование опубликовано в журнале Journal of Alloys and Compounds.Алюминий и большинство сплавов на его основе имеют высокую коррозионную стойкость практически в любых средах – в атмосфере, воде морской и пресной, растворах многих химикатов и в большинстве пищевых продуктов. Благодаря этому, а также низкому удельному весу, хорошей тепло- и электропроводности, алюминий широко применяется в авиастроении, автомобилестроении, электронике и других сферах.Эффективной заменой дорогим и тяжелым проводникам на основе меди, применяемым сегодня, может стать проволока из алюминиевых сплавов, отметили ученые. Ее применение в летательных аппаратах, скоростном железнодорожном транспорте и другой технике позволит заметно снизить их масса-габаритные характеристики, тем самым обеспечив значительную экономию топлива и снижение вредных выбросов в атмосферу. Однако методы получения таких сплавов и элементной базы из них сегодня крайне недешевы и весьма трудоемки, сообщили в НИТУ “МИСиС”.Специалисты университета предложили структуру нового сплава на основе алюминия, а также технологию для производства из него проволоки. По словам создателей, материал отличается от аналогов сравнительно низкой стоимостью, простотой изготовления и рядом уникальных физических свойств.Ключевая особенность нового сплава, по словам авторов работы, в том, что около 10 процентов объема материала составляют особые наночастицы с содержанием циркония и марганца, равномерно распределенные в алюминиевой матрице.Сплав изготовлен с использованием электромагнитного кристаллизатора по технологии ElmaCast, разработанной в “НПЦ магнитной гидродинамики” (Красноярск). Последующие деформационно-термическая обработка и аналитические исследования проводились при участии специалистов НИЦ “Курчатовский институт”.В дальнейшем научный коллектив планирует продолжить работы по оптимизации химического состава нового материала и режимов его обработки.

Однако методы получения таких сплавов и элементной базы из них сегодня крайне недешевы и весьма трудоемки, сообщили в НИТУ “МИСиС”.Специалисты университета предложили структуру нового сплава на основе алюминия, а также технологию для производства из него проволоки. По словам создателей, материал отличается от аналогов сравнительно низкой стоимостью, простотой изготовления и рядом уникальных физических свойств.Ключевая особенность нового сплава, по словам авторов работы, в том, что около 10 процентов объема материала составляют особые наночастицы с содержанием циркония и марганца, равномерно распределенные в алюминиевой матрице.Сплав изготовлен с использованием электромагнитного кристаллизатора по технологии ElmaCast, разработанной в “НПЦ магнитной гидродинамики” (Красноярск). Последующие деформационно-термическая обработка и аналитические исследования проводились при участии специалистов НИЦ “Курчатовский институт”.В дальнейшем научный коллектив планирует продолжить работы по оптимизации химического состава нового материала и режимов его обработки.

https://ria.ru/20210623/misis-1738091205.html

https://ria.ru/20210311/sverkhprovodnik-1600776584.html

москва

россия

РИА Новости

1

5

4.7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

2021

РИА Новости

1

5

4.7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

Новости

ru-RU

https://ria.ru/docs/about/copyright.html

https://xn--c1acbl2abdlkab1og.xn--p1ai/

РИА Новости

1

5

4.7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

1920

1080

true

1920

1440

true

https://cdnn21.img.ria. ru/images/07e5/0a/1c/1756735359_127:0:1947:1365_1920x0_80_0_0_5840f9b398dc462f8a3e4a30c61fbd13.jpg

ru/images/07e5/0a/1c/1756735359_127:0:1947:1365_1920x0_80_0_0_5840f9b398dc462f8a3e4a30c61fbd13.jpg

1920

1920

true

РИА Новости

1

5

4.7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

РИА Новости

1

5

4.7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

технологии, москва, мисис, навигатор абитуриента, университетская наука, алюминий, россия, курчатовский институт

Наука, Технологии, Москва, МИСиС, Навигатор абитуриента, Университетская наука, Алюминий, Россия, Курчатовский институт

МОСКВА, 1 ноя — РИА Новости. Недорогой сплав алюминия, выдерживающий температуру на 100-150 °С больше аналогов, разработали специалисты НИТУ “МИСиС” совместно с другими российскими учеными. По словам авторов, материал позволит существенно снизить вес и углеродный след нового железнодорожного транспорта, авиации и другой техники. Исследование опубликовано в журнале Journal of Alloys and Compounds.

Исследование опубликовано в журнале Journal of Alloys and Compounds.

Алюминий и большинство сплавов на его основе имеют высокую коррозионную стойкость практически в любых средах – в атмосфере, воде морской и пресной, растворах многих химикатов и в большинстве пищевых продуктов. Благодаря этому, а также низкому удельному весу, хорошей тепло- и электропроводности, алюминий широко применяется в авиастроении, автомобилестроении, электронике и других сферах.

Эффективной заменой дорогим и тяжелым проводникам на основе меди, применяемым сегодня, может стать проволока из алюминиевых сплавов, отметили ученые. Ее применение в летательных аппаратах, скоростном железнодорожном транспорте и другой технике позволит заметно снизить их масса-габаритные характеристики, тем самым обеспечив значительную экономию топлива и снижение вредных выбросов в атмосферу. Однако методы получения таких сплавов и элементной базы из них сегодня крайне недешевы и весьма трудоемки, сообщили в НИТУ “МИСиС”.

23 июня 2021, 09:00Наука

В России создан уникальный сплав для авиа и железнодорожного транспорта

Специалисты университета предложили структуру нового сплава на основе алюминия, а также технологию для производства из него проволоки. По словам создателей, материал отличается от аналогов сравнительно низкой стоимостью, простотой изготовления и рядом уникальных физических свойств.

По словам создателей, материал отличается от аналогов сравнительно низкой стоимостью, простотой изготовления и рядом уникальных физических свойств.

“Наш материал отличается термически стабильной структурой, он выдерживает температуры вплоть до 400 °C. Любые известные алюминиевые сплавы испытывают значительное разупрочнение уже при 250-300 °С. В наш сплав входят медь, марганец и цирконий, что дает уникальное сочетание электропроводности, прочности и термостойкости”, — рассказал старший научный сотрудник кафедры обработки металлов давлением НИТУ “МИСиС” Торгом Акопян.

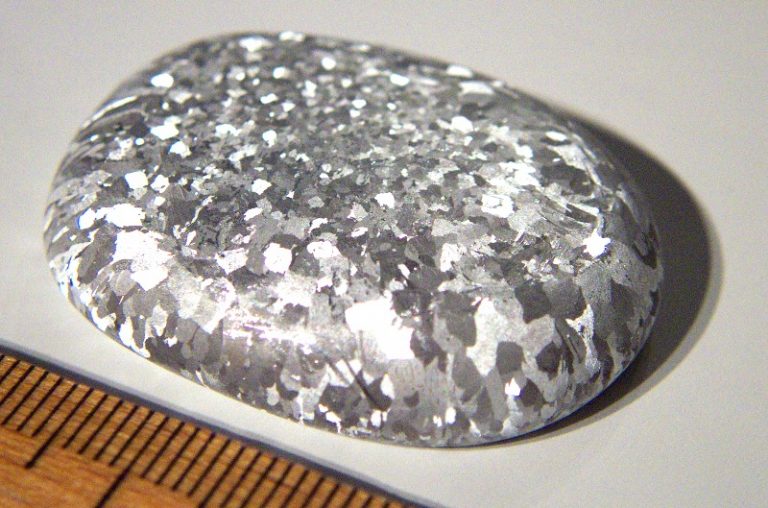

Ключевая особенность нового сплава, по словам авторов работы, в том, что около 10 процентов объема материала составляют особые наночастицы с содержанием циркония и марганца, равномерно распределенные в алюминиевой матрице.

Сплав изготовлен с использованием электромагнитного кристаллизатора по технологии ElmaCast, разработанной в “НПЦ магнитной гидродинамики” (Красноярск). Последующие деформационно-термическая обработка и аналитические исследования проводились при участии специалистов НИЦ “Курчатовский институт”.

В дальнейшем научный коллектив планирует продолжить работы по оптимизации химического состава нового материала и режимов его обработки.

11 марта 2021, 14:41Наука

Ученые синтезировали новый высокотемпературный сверхпроводник

7005 и 6061 – какой лучше?

Приветствуем любителей велоспорта любых возрастов!

В этом интереснейшем разделе нашего сайта вы найдете статьи о велосипедах, бережно собранные и

написанные нами. В них отражены все самые необходимые технические знания о велосипедной технике,

советы профессионалов из мира велоспорта, интересные факты и множество других занимательных вещей.

Если вы новичок и еще не понимаете сложных терминов или не можете уловить технических тонкостей, то наши специалисты всегда окажут вам помощь в выборе велосипеда или разъяснят ту или иную статью – достаточно просто оставить комментарий.

Наша коллекция статей о велосипедах и всем, что с ними связано, постоянно дополняется и

дописывается, и мы стремимся к тому, чтобы у вас не осталось вопросов. Но если они все-таки

возникают – не стесняйтесь спрашивать, вам всегда ответят!

Но если они все-таки

возникают – не стесняйтесь спрашивать, вам всегда ответят!

Все

Десятка самых читаемых статей

Бренды, производители

Велоодежда и велообувь

Велопоходы

Велосипед и безопасность

Велосипед и город

Велосипед и здоровье

Велосипед и секс

Велосипед и творчество

Велосипедное оборудование

Велосипедные аксессуары

Велосипедные запчасти (велозапчасти)

Велосипедные персоналии

Велоспорт

Велотюнинг

Выбор велосипеда

Горные велосипеды

Горные лыжи

Детские велосипеды

Одежда, обувь и аксессуары для зимнего катания

Подготовка зимнего инвентаря

Покатушки

Покупка велосипеда

Разные

Ремонт и обслуживание велосипеда

Самокаты

Санки и снегокаты

Сборка велосипеда

Склоны

Сноуборд

Сноуборд и лыжи для детей

Тест-обзоры

Техника катания на велосипеде

Техника катания на горных лыжах

Техника катания на сноуборде

Электровелосипеды

Электросамокаты

Англо-русский словарь

- Бренды, производители

- Велоодежда и велообувь

- Велопоходы

- Велосипед и безопасность

- Велосипед и город

- Велосипед и здоровье

- Велосипед и секс

- Велосипед и творчество

- Велосипедное оборудование

- Велосипедные аксессуары

- Велосипедные запчасти (велозапчасти)

- Велосипедные персоналии

- Велоспорт

- Велотюнинг

- Выбор велосипеда

- Горные велосипеды

- Горные лыжи

- Детские велосипеды

- Одежда, обувь и аксессуары для зимнего катания

- Подготовка зимнего инвентаря

- Покатушки

- Покупка велосипеда

- Разные

- Ремонт и обслуживание велосипеда

- Самокаты

- Санки и снегокаты

- Сборка велосипеда

- Склоны

- Сноуборд

- Сноуборд и лыжи для детей

- Тест-обзоры

- Техника катания на велосипеде

- Техника катания на горных лыжах

- Техника катания на сноуборде

- Электровелосипеды

- Электросамокаты

Накат велосипеда. Что это такое?

Что это такое?

Сегодня обсудим как же накат влияет на движение и почему занимает так много внимания.

Планетарные втулки: плюсы и минусы

Внутреннее переключение передач, или переключение передач без переключателей

Алюминиевые сплавы: 7005 и 6061 – какой лучше?

Каков алюминиевый сплав лучше для вашего велосипеда?

Велосипедные рекорды

Необычные рекорды, необычные велосипеды, необычные люди

Велосипедные рекорды

Невероятные дистанции, супер-скорости и необычные способы езды

Сезонное хранение в ВелоДрайв

Сезон хранения 2020-2021 не за горами! Принимаем ваши байки на склад!

Велосипедные дорожки

Велосипедные дорожки: инструкция по применению

Словарь велосипедиста

Толкование основных велосипедных терминов.

Надувные санки – ватрушки

Как подготовить велосипед к сезону (лету) – советы от Велодрайв

Приводим велосипед в порядок после зимней спячки – советы от «Велодрайв».

Автомобильный дауншифтинг

Докатились ! )))

Правила перевозки велосипедов

Как транспортировать велосипеды

IMIS 2012 отчет о выставке

Велодрайв представил электровелосипеды Eltreco на IMIS 2012

Перевозка велосипедов в автомобиле

Как транспортировать велосипеды на автомобиле

История велосипеда

Родина велосипеда или кто изобрел велосипед? История создания велосипеда

Алюминий при низких температурах

Деформированными алюминиевыми сплавами, которые чаще всего применяют для работы при отрицательных (низких) и криогенных температурах, являются сплавы 1100, 2014, 2024, 2090, 2219, 3003, 5083, 5456, 6061, 7005 и 7039.

Низкие, отрицательные и криогенные температуры

Кстати, оказывается, например, по ГОСТ 21957-76, что криогенными температурами следует называть температуры ниже 120 Кельвинов (-153 °С). Так, что до –153 °С температуры просто «низкие» или «отрицательные», а уж ниже –153 °С – криогенные.

Алюминиевые сплавы для криогенных температур

Алюминиевый сплав 1100

Будем называть этот сплав «сплавом», не «алюминием» как это обычно делается в зарубежных стандартах и публикациях. Этот сплав похож на алюминий АД по ГОСТ 4784-97, только с добавками меди от 0,05 до 0,20 %. При содержании меди до 0,05 % это уже сплав 1200 – аналог алюминия АД. При комнатной и отрицательных температурах сплав 1100 имеет относительно низкую прочность и в отожженном состоянии О, и в нагартованных состояниях Н. В сварных соединениях и основной металл, и сварочный металл сохраняют хорошую пластичность вплоть до очень низких температур. Предел прочности сварного шва прутка из сплава 1100 в состояниях О и Н12 при температуре –196 °С составляет около 190 МПа. Алюминий 1100 применяют в виде труб, листов, плит и прутков в некритических компонентах криогенных систем.

Алюминий 1100 применяют в виде труб, листов, плит и прутков в некритических компонентах криогенных систем.

Алюминиевый сплав 2014 (АК8 по ГОСТ 4784-97)

Алюминиевый сплав 2014-Т6 имеет относительно высокую прочность 480-490 МПа при комнатной температуре и при отрицательных температурах. Он сохраняет примерно без изменений пластические и вязкие свойства до температуры жидкого азота (‒196 °С). При этом модуль упругости (модуль Юнга) повышается с 75 до 83 ГПа, а коэффициент Пуассона снижается с 0,34 до 0,32.

Алюминиевый сплав 2024 (Д16 по ГОСТ 4784-97)

Этот алюминиевый сплав в состояниях Т3, Т4 и Т8 имеет высокую прочность 480-490 МПа и при комнатной температуре, и при отрицательных температурах. Прочность сварного шва этого сплава ниже, чем у сплава 2024. Этот сплав применяют в самолетостроении и аэрокосмической технике и соединяют механическими методами, например, заклепками.

Алюминиевый сплав 2090

Этот сплав относится к алюминиево-литиевым сплавам. Его формула (по средним значениям содержания): Al-2,7Cu-2,2Li-0,12Zr. Содержание лития – от 1,9 до 2,6 %. Криогенные свойства таких облегченных сплавов (плотность 2,59 г/см3) имеют большое значение для космической техники. Например, при изготовлении топливных баков для жидкого водорода. Наиболее выдающимся свойством алюминиевого сплава 2090 в состоянии Т81 является то, что предел текучести и временное сопротивление и относительное удлинение, а также вязкость разрушения с понижением температуры увеличиваются, причем независимо от продольной или поперечной ориентации образца для испытаний. Это свойство характерно и для некоторых других алюминиевых сплавов, например, 2219-Т87, но у сплава 2090-Т81 повышение механических свойств особенно велико.

Его формула (по средним значениям содержания): Al-2,7Cu-2,2Li-0,12Zr. Содержание лития – от 1,9 до 2,6 %. Криогенные свойства таких облегченных сплавов (плотность 2,59 г/см3) имеют большое значение для космической техники. Например, при изготовлении топливных баков для жидкого водорода. Наиболее выдающимся свойством алюминиевого сплава 2090 в состоянии Т81 является то, что предел текучести и временное сопротивление и относительное удлинение, а также вязкость разрушения с понижением температуры увеличиваются, причем независимо от продольной или поперечной ориентации образца для испытаний. Это свойство характерно и для некоторых других алюминиевых сплавов, например, 2219-Т87, но у сплава 2090-Т81 повышение механических свойств особенно велико.

Алюминиевый сплав 2219

Этот алюминиевый сплав имеет несколько более низкую прочность, чем сплав 2014-Т6, но более высокую вязкость при комнатной температуре и при отрицательных температурах. Из листов сплава 2219-Т87 изготавливали баки для жидкого кислорода и жидкого водорода, которые применялись на космических «Шатлах».

Алюминиевый сплав 3003

Алюминиевый сплав 3003 применяют для изготовления паяных теплообменников и другого оборудования для заводов по производству сжиженного газа. Из него производят трубы (в том числе, оребренные), листы и плиты. Легко соединяется пайкой или сваркой. Предел прочности сплава 3003 в состояниях О и Н18 при комнатной температуре составляет 110 и 200 МПа, а при температуре –195 °С – 230 и 280 МПа. Легкость обработки, высокая пластичность и вязкость, как при комнатной температуре, так и при отрицательных температурах, являются самыми важными свойствами этих сплавов.

Алюминиевый сплав 5083

Этот сплав является термически не упрочняемым. Максимальная вязкость достигается в отожженном состоянии. Хорошо сваривается, причем прочность сварного шва почти равна прочности основного металла. Широко применяется при изготовлении цистерн для транспортировки сжиженного газа.

Алюминиевый сплав 5456

Еще один нетермоупрочняемый алюминиевый сплав, который хорошо сваривается, а также имеет высокую пластичность и вязкость при криогенных температурах. Является альтернативой сплаву 5083.

Является альтернативой сплаву 5083.

Алюминиевый сплав 6061

Алюминиевый сплав 6061 обычно применяют в состоянии Т6. Он является свариваемым и может, в принципе, подвергаться термической обработке после сварки. Однако этого делать не рекомендуется, потому что это значительно снижает пластичность сварного шва. Одним из выдающихся примеров применения этого сплава являются сварные корпуса для насосов и двигателей, которые используют при перекачке сжиженного природного газа на распределительных газовых терминалах. Из сплава 6061 делают все возможные виды алюминиевого «проката»: прутки, трубы, профили, листы, плиты. Сплав 6061 в состоянии Т6 имеет более высокую прочность и более низкую пластичность, чем в состоянии Т4. Например, для листа из сплава 6061 при температуре –196°С при продольном образце предел прочности при растяжении для состояния Т6 составляет 450 МПа и относительное удлинение 10 %, а для состояния Т4 – соответственно 375 МПа и 19 %. Прочность сварных швов, которые были термически обработаны на состояние Т6, имеют более низкую прочность, чем основной металл.

Алюминиевый сплав 7005

Алюминиевый лист из сплава 7005 в состояниях Т6351 и Т5351 имеет более высокую прочность, чем лист из сплава 6061-Т6, но более высокую пластичность при одинаковых, в том числе, криогенных, температурах. Прочность сварного шва листа из сплава 7005-Т6351 без дополнительной термической обработки выше, чем прочность сварного шва листа из сплава 6061 с дополнительной термической обработкой на состояние Т6.

Алюминиевый сплав 7039

Этот сплав хорошо сваривается аргоновой дуговой сваркой. Сплав 7039 в состоянии Т6, в том числе по сварным швам, сохраняет хорошую пластичность и вязкость при криогенных температурах. Рекомендуется для криогенных сосудов под давлением.

Источник: Aluminum and Aluminium Alloys, AMS International, 1993.

Алюминиевый сплав

Задать вопрос

Вы здесь:

оглавление//

СТАТЬИ //

ВСЕ ОБО ВСЕМ //

алюминиевый сплав

оглавление

раздел статьи

раздел случайные записи

контакты

Обучение и техническая поддержка для проектировщика на Prof-il. ru

ru

Алюминиевые сплавы. Химический состав. Защита от коррозии.

Алюминиевый переплет окон в нашей стране появился только в 70 – х годах 20 столетия при строительстве института автоматики и телемеханики в Москве.

Алюминий (Al) – металл серебристо – белого цвета. Относится к группе легких цветных элементов. Если сравнивать со сталью, алюминий является мягким пластичным материалом.

Плотность его составляет p = 2700 кг/м3, модуль упругости Е = 71 000 Н/мм2, что почти в три раза меньше плотности и модуля упругости стали. Алюминий очень пластичен, удлинение при разрыве составляет 40 – 50%., но прочность его весьма низка. Предел прочности Gв чистого алюминия составляет 60 – 70 МПа.

Коэффициент теплопроводности составляет λ = 220 Вт/м град С, что почти в 4 раза превышает коэффициент теплопроводности стали.

Вследствие низкой прочности технически чистый алюминий используется в строительных конструкциях редко. Для повышения прочности в него вводят легирующие добавки – магний, марганец, медь, кремний, цинк и др. Легирование повышает прочность алюминия, но снижает его пластичность и коррозионную стойкость.

Легирование повышает прочность алюминия, но снижает его пластичность и коррозионную стойкость.

Алюминий AlMg 0.7Si 6063 Т6 (для профиля системы АлюТех) согласно ГОСТ 22233 – 2001. Модуль Юнга 69000 Н/мм2, удельная плотность алюминиевого сплава 6063 Т6, р=2710 кг/м3. Коэффициент Пуассона 0,33. Временное сопротивление при растяжении 215 МПа, предел текучести при растяжении 170 МПа.

Алюминий, профили прессованные из алюминиевого сплава (АГРИСОВГАЗ) – АД31 Т1 (6063 Т6) согласно ГОСТ 4784-97, ГОСТ 22233-2001. Модуль Юнга 69000 Н/мм2, удельная плотность алюминиевого сплава, р=2710 кг/м3. Коэффициент Пуассона 0,33. Временное сопротивление при растяжении 196 МПа, предел текучести при растяжении 147 МПа.

Алюминий, профили прессованные из алюминиевого сплава (ШУКО) AlMgSi 6060 Т6 согласно ГОСТ 22233 – 2001. Модуль Юнга 69000 Н/мм2, удельная плотность алюминиевого сплава 6063 Т6, р=2710 кг/м3. Коэффициент Пуассона 0,33. Возможны другие сплавы в зависимости от поставщика. Временное сопротивление при растяжении 170 МПа, предел текучести при растяжении 140 МПа.

Временное сопротивление при растяжении 170 МПа, предел текучести при растяжении 140 МПа.

Вырезка из статьи журнала «СтройПРОФИЛЬ» №3(81)2010, стр. 25, прогноз прочностных характеристик сплава АД31 Т1 (6063 Т6) показывает, что через 50 лет эксплуатации минимальная остаточная прочность подконструкций навесных фасадов составит 204 – 217 МПа, через 100 лет – 180 – 190 МПа.

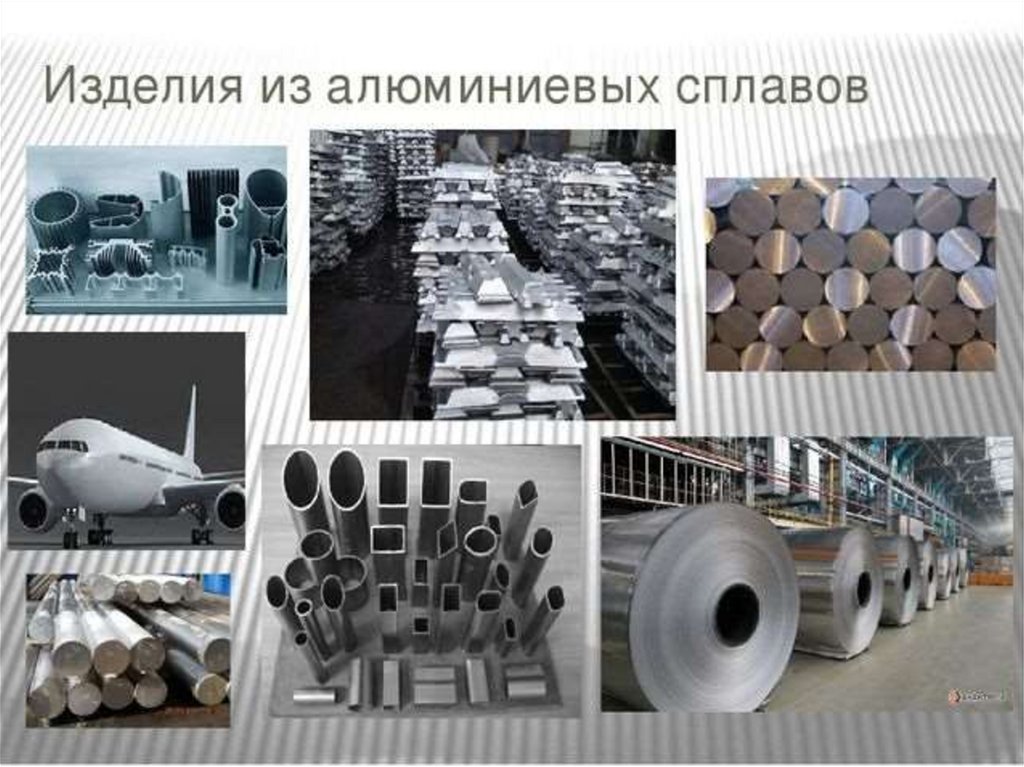

Все сплавы на основе алюминия подразделяются на два класса – деформируемые, т.е. обрабатываемые давлением (прокаткой, прессованием, штамповкой, гибкой) и литейные. В строительстве используют деформированные сплавы, из которых изготавливают листы, ленты, профили, трубы и другие полуфабрикаты.

Коррозионная стойкость

Под коррозией понимают происходящее на поверхности электрохимическое или химическое разрушение металлического материала.

Алюминий и его сплав легко окисляются на воздухе (при взаимодействии с кислородом), образуя на поверхности пленку окисла толщиной 0,01 – 0,02 микрона. = 0,00001 мм. (1мм. = 1000 мкм. ), которая сама по себе отличается высокой плотностью и прочностью.

= 0,00001 мм. (1мм. = 1000 мкм. ), которая сама по себе отличается высокой плотностью и прочностью.

Устойчивость алюминия и его сплавов к воздействию различных химических веществ:

Группа 1. Хорошая сопротивляемость

1) Азотная кислота

2) Серная кислота

3) Лимонная кислота

4) Молочная кислота

5) Муравьиная кислота

6) Уксусная кислота

7) Фосфорная кислота

8) Хромовая кислота

9) Перекись водорода кислота

10) Бензол

11) Бензин

12) Этиловый спирт

13) Фенол

14) Сероводород

15) Питьевая сода и т.д.

Группа 2. Неудовлетворительная сопротивляемость

1) Щелочная среда (раствор цемента, бетон)

Основным условием возникновения коррозии на алюминиевых конструкциях является:

воздействие на них агрессивной атмосферы с высокой концентрацией фтора, хлора или окислов SO2 и NO2 при высокой относительной влажности воздуха 60 – 90 % и температуре окружающей среды порядка + 20 град С. (морские побережья, экологически загрязнённых промышленных районах, здания бассейна, аквапарка и других помещений с высокой влажностью внутреннего воздуха) .

(морские побережья, экологически загрязнённых промышленных районах, здания бассейна, аквапарка и других помещений с высокой влажностью внутреннего воздуха) .

Защита от коррозии алюминиевых конструкций

Пред-анодирование с последующим покрытием лакокрасочных материалов. Покраска (жидкая, порошковая) наносится после пред-анодирования через 12 – 16 часов. Покрасочный слой в данном случае оказывает влияние только на эстетические свойства изделия, при этом никак не улучшая антикоррозионную устойчивость профиля.

Нитевидная коррозия может возникать как на окрашенной, так и на неокрашенной алюминиевой поверхности. Такая коррозия оказывает влияние на внешний вид профилей, прочностные характеристики остаются без изменений.

Гальваническая пара

В этом случаи происходит саморазрушение металла, его растворение. Анодом будет алюминий, а катодом сталь. Алюминий обладает больших отрицательным потенциалом и в среде электролита будет образовывать гальваническую пару с большинством металлов, при этом являясь анодом и разрушаясь. Смотри рисунок 2.

Смотри рисунок 2.

Рисунок 3 – анодирование

Анодирование алюминия

Данный процесс сегодня встречается чаще всего. Он заключается в покрытии оксидной пленкой алюминиевого материала. Алюминий в процессе опускается в кислую среду, и к нему проводится положительный плюс источника тока. В результате на материале появляется тонкая оксидная пленка.

оглавление

раздел статьи

раздел случайные записи

контакты

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник: http://prof-il.ru

Алюминиевые сплавы для 3д-печати

Мы используем отечественные алюминиевые сплавы производства ОК “Русал”. Материалы соответствуют всем требованиям, предъявляемым к порошкам для использования по технологии селективного лазерного плавления. Материалы имеют всю необходимую документацию и ТУ (предоставляется по запросу).

Алюминиевый сплав AlSI10Mg (RS-300 Rusal) для 3д-печати

AlSi10Mg (RS-300) – является основным алюминиевым сплавом с хорошими литейными свойствами. Сплав обладает хорошей прочностью и пластичностью после отжиг. Свойства равны или превосходят традиционные литейные сплавы Al-Si. Выращенные детали можно обрабатывать так же, как и литые детали.

Сплав обладает хорошей прочностью и пластичностью после отжиг. Свойства равны или превосходят традиционные литейные сплавы Al-Si. Выращенные детали можно обрабатывать так же, как и литые детали.

3d-принтеры, работающие с этим сплавом:

– SLM 280HL, габариты деталей 280*280*350 мм

– EOS M 400, габариты деталей 400*400*400 мм

Механические свойства | |||

| Синтез | Отжиг | |

Предел прочности на разрыв (sВ ), МПа | XY | 450±10 | 370±10 |

Z | 470±10 | 400±10 | |

Предел текучести (s0,2),МПа | XY | 260±10 | 235±10 |

Z | 230±10 | 220±10 | |

Модуль упругости, ГПа | XY | 68±2 | 68±2 |

Z | |||

Относительное удлинение при разрыве δ, % | XY | 6,5±1,0 | 9,5±1,0 |

Z | 5,5±1,0 | 7±1,0 | |

Алюминиевый сплав RS-320 Rusal для 3д-печати

RS-320 (сплав системы Al-Si)

Сплав может применяться как в отожженном состоянии, так и после закалки и искусственного старения (Т6). Разработанные режимы термической обработки обеспечивают наилучший комплекс механических характеристик. Искусственное старение повышает уровень выносливости в сравнении с отжигом. Сплав может быть использован в качестве замены литейных и среднепрочных деформируемых алюминиевых сплавов.

Сплав может применяться как в отожженном состоянии, так и после закалки и искусственного старения (Т6). Разработанные режимы термической обработки обеспечивают наилучший комплекс механических характеристик. Искусственное старение повышает уровень выносливости в сравнении с отжигом. Сплав может быть использован в качестве замены литейных и среднепрочных деформируемых алюминиевых сплавов.3d-принтеры, работающие с этим сплавом:

– SLM 280HL, габариты деталей 280*280*350 мм

– EOS M 290, габариты деталей 250*250*325 мм

Механические свойства | ||||

| Синтез | Отжиг | Т6 | |

Предел прочности на разрыв (sВ ), МПа | XY | 470±20 | 434±10 | 360±10 |

Z | 460±10 | 430±5 | 355±10 | |

Предел текучести (s0,2),МПа | XY | 350±10 | 240±10 | 285±10 |

Z | 230±5 | 285±5 | ||

Модуль упругости, ГПа | XY | 69±2 | 69±2 | 69±2 |

Z | ||||

Относительное удлинение при разрыве δ, % | XY | 2,0±0,5 | 4,5±1,0 | 6,0±1,0 |

Z | 2,0±1,0 | 4,0±1,0 | 6,0±1,0 | |

Твердость, HV | 145±4 | 124±4 | 124±4 | |

Алюминиевый сплав RS-553 Rusal для 3д-печати

RS-553 (сплав системы Al-Mg-Sc) – коррозионностойкий высокопрочный сплав системы Al-Mg-Sc. Высокий уровень эксплуатационных характеристик синтезированного материала достигается за счет проведения отжига, без операции закалки. Комплексное легирование Sc и переходными металлами позволяет достичь оптимального уровня прочностных характеристик при конкурентной стоимости по сравнению с традиционными Sc-содержащими сплавами. Детали, изготовленные из сплава RS-553, могут быть подвергнуты механической обработке, сварке или нанесению покрытий аналогично традиционным деталям и полуфабрикатам из сплавов системы Al-Mg.

Высокий уровень эксплуатационных характеристик синтезированного материала достигается за счет проведения отжига, без операции закалки. Комплексное легирование Sc и переходными металлами позволяет достичь оптимального уровня прочностных характеристик при конкурентной стоимости по сравнению с традиционными Sc-содержащими сплавами. Детали, изготовленные из сплава RS-553, могут быть подвергнуты механической обработке, сварке или нанесению покрытий аналогично традиционным деталям и полуфабрикатам из сплавов системы Al-Mg.

3d-принтеры, работающие с этим сплавом:

– SLM 280HL, габариты деталей 280*280*350 мм

Механические свойства | |||

| Синтез | Отжиг | |

Предел прочности на разрыв (sВ ), МПа | XY | 370±10 | 480±10 |

Z | 365±10 | 475±10 | |

Предел текучести (s0,2),МПа | XY | 290±10 | 438±10 |

Z | 290±5 | 435±10 | |

Модуль упругости, ГПа | XY | 72±2 | 72±2 |

Z | |||

Относительное удлинение при разрыве δ, % | XY | 25,0±2,5 | 10,0±2,0 |

Z | 22,0±3,0 | 10,0±2,0 | |

Твердость, HV | 95±3 | 150±4 | |

Представленные свойства являются базовыми и в зависимости от выбранного оборудования для изготовления и толщины слоя могут незначительно изменяться в ту или иную сторону.

Если Вам требуется консультация или хотите узнать стоимость выращивания своих деталей, пишите на [email protected] или звоните по телефону 8 904 210 25 54. Мы поможем подобрать оптимальную технологию и материал. Вы можете также воспользоваться формой обратной связи.

Путеводитель по самым популярным универсальным алюминиевым сплавам

Алюминий, без сомнения, является одним из самых популярных металлов, формирующих возможности нашего современного мира. Алюминиевые сплавы позволяют производить широкий спектр востребованных продуктов. HVAC, смартфоны, автомобильные запчасти и судовое оборудование — все они требуют этого. Ученые, архитекторы и дизайнеры предпочитают алюминий по многим причинам, включая высокое соотношение прочности и веса, гибкость и экономию энергии.

Что делает алюминий таким популярным?

После 1886 года, когда впервые был представлен метод промышленного производства алюминия, популярность алюминия чрезвычайно возросла. Во многом это связано с потребностями современной жизни и универсальностью алюминия. Давайте возьмем автомобильную промышленность в качестве основного примера.

Во многом это связано с потребностями современной жизни и универсальностью алюминия. Давайте возьмем автомобильную промышленность в качестве основного примера.

Автомобильная промышленность огромна и вращается вокруг производства 95 миллионов легковых и грузовых автомобилей каждый год. В то же время стремление к более эффективному наземному транспорту как никогда велико. Потребность в меньшем весе автомобиля, уменьшении выбросов и улучшенной экономии топлива вызвала повышенный интерес к алюминию. Алюминий предлагает один-два удара; он легкий без ущерба для прочности. На самом деле, некоторые алюминиевые сплавы так же прочны, как конструкционная сталь.

Загрузить технические характеристики алюминия сейчас

Kloeckner Metals — поставщик полного ассортимента алюминия и сервисный центр. Загрузите нашу спецификацию алюминия, чтобы увидеть, что Kloeckner Metals регулярно поставляет на склад.

Технические характеристики алюминия

Универсальность алюминия не ограничивается его весом и прочностью. Он легко обрабатывается в любой форме и может иметь впечатляющее разнообразие отделки поверхности. В большинстве условий эксплуатации алюминий проявляет высокую коррозионную стойкость. Отличная обрабатываемость является одним из ключевых факторов, влияющих на низкую стоимость готовых алюминиевых деталей. Практически любой метод соединения — клепка, сварка или пайка — применим к алюминию. Алюминиевый лист можно волочить, вращать и формовать в рулонах.

Он легко обрабатывается в любой форме и может иметь впечатляющее разнообразие отделки поверхности. В большинстве условий эксплуатации алюминий проявляет высокую коррозионную стойкость. Отличная обрабатываемость является одним из ключевых факторов, влияющих на низкую стоимость готовых алюминиевых деталей. Практически любой метод соединения — клепка, сварка или пайка — применим к алюминию. Алюминиевый лист можно волочить, вращать и формовать в рулонах.

Алюминий также является одним из наиболее пригодных для повторного использования материалов. Например, всего за 60 дней алюминиевая банка для напитков, из которой вы только что выпили, может быть переработана и переставлена на полку. Это восхитительно!

Однако большая часть универсальности алюминия обусловлена наличием определенных легирующих элементов. Чистый алюминий мягкий и демонстрирует лишь умеренную прочность. Поэтому для большинства применений алюминия требуются алюминиевые сплавы.

Как классифицировать алюминиевые сплавы

Алюминиевые сплавы часто подразделяют на три категории: деформируемые термообрабатываемые, деформируемые нетермообрабатываемые и литейные сплавы.

Деформируемые нетермообрабатываемые алюминиевые сплавы

Эта группа включает алюминий высокой чистоты и деформируемые сплавы серий 1xxx, 3xxx и 5xxx. Деформируемые нетермообрабатываемые алюминиевые сплавы упрочняются, в основном, холодной обработкой.

Деформируемые термообрабатываемые алюминиевые сплавы

Термообрабатываемые сплавы содержат медь, магний или цинк в качестве основного легирующего элемента. Это сплавы серий 2xxx, 6xxx и 7xxx. Деформируемые термообрабатываемые алюминиевые сплавы могут подвергаться дисперсионному твердению. Этот процесс развивает высокий уровень прочности.

Алюминиевые сплавы для литья

В эту группу входят как нетермообрабатываемые, так и термообрабатываемые сплавы. Наиболее распространенными алюминиевыми сплавами для литья являются 2ххх, 3ххх, 4ххх, 7ххх и 8ххх. Прочностные свойства, получаемые при литье, не столь высоки для деформируемых термообрабатываемых сплавов.

Список алюминиевых сплавов

Алюминиевая ассоциация сообщает, что существует более 530 зарегистрированных активных составов алюминиевых сплавов, и это число продолжает расти. Они также доступны в различных форматах, включая листы, пластины, трубы и прутки. Это много алюминиевых сплавов!

Они также доступны в различных форматах, включая листы, пластины, трубы и прутки. Это много алюминиевых сплавов!

Учитывая широкое применение в различных отраслях промышленности, выбор правильного типа алюминиевого сплава для конкретного конечного использования имеет решающее значение. Даже небольшие различия в химических свойствах могут резко изменить прочность, обрабатываемость, коррозионную стойкость и электропроводность сплава.

1100

При чистоте 99,0% или выше алюминий 1100 часто называют коммерчески чистым алюминием. Это самый мягкий из распространенных сплавов.

- 1100 алюминий не подвергается термообработке, чрезвычайно пластичен и обладает отличной коррозионной стойкостью. Хотя алюминий 1100 обладает отличной свариваемостью, он также имеет довольно узкий диапазон плавления, который следует учитывать.

- Хорошая обрабатываемость при твердом отпуске. Алюминий

- 1100 часто используется для электромонтажных работ, обработки пищевых продуктов и химикатов, циферблатов и табличек с именами, полой посуды, освещения, ОВКВ, теплоизоляторов и номерных знаков.

- Kloeckner Metals поставляет 1100 алюминиевых листов.

3003

3003 алюминий является наиболее известным и наиболее широко используемым из обычных сплавов. Алюминий 3003 не подвергается термообработке. Обладая на 20% большей прочностью, чем 1100, 3003 представляет собой практичный алюминий общего назначения для приложений средней прочности.

- Легированный марганцем алюминий 3003 демонстрирует хорошую формуемость, обрабатываемость и характеристики волочения.

- Недорогой, поддается сварке и пайке всеми способами, отличная коррозионная стойкость, однородный внешний вид.

- Вы найдете алюминий 3003 в повседневных товарах, таких как кухонная утварь, контейнеры для пищевых продуктов, скобяные изделия и шкафы. Другие распространенные области применения включают: химическое оборудование, сосуды под давлением, трубопроводы, тентовые планки, панели прицепов и грузовиков, а также общее производство листового металла.

- Kloeckner Metals поставляет алюминиевый лист 3003.

3004

Алюминий 3004 очень похож на алюминий 3003 по своему составу и применению. Однако 3004 показывает большую прочность из-за добавления 1% магния.

- Как и все алюминиевые сплавы серии 3xxx, алюминий 3004 не подлежит термической обработке.

- Всего лишь небольшое добавление магния дает прочность 3004, приближающуюся к прочности алюминия 5052.

- Резервуары для хранения, нагнетательные клапаны и кухонная посуда — все это подходит для конечного использования.

- Kloeckner Metals поставляет алюминиевый лист 3004.

3105

Хотя 3105 не подвергается термической обработке, его можно отжигать во время холодной обработки.

- Алюминий 3105 имеет немного более высокую прочность, чем алюминий 3003, другие свойства аналогичны алюминиевому сплаву 3003. Коррозионная стойкость алюминия

- 3105, формуемость и характеристики сварки превосходны.

- Менее ответственные строительные работы, такие как кровля, сайдинг, гидроизоляция и воздуховоды, чаще используются для 3105.

- Kloeckner Metals поставляет алюминиевый лист 3105.

5052

5052 — самый прочный нетермообрабатываемый лист и плита общего назначения. Универсальность и высокая стоимость делают его одним из самых удобных сплавов.

- Легированный магнием алюминий 5052 может быть анодирован. Он показывает хорошие сварочные характеристики и демонстрирует прочность от умеренной до хорошей. Обладает хорошими свойствами волочения и высокой скоростью упрочнения. Алюминий

- 5052 устойчив к коррозии в соленой воде, что делает его подходящим для многих морских применений.

- Область применения варьируется от топливных баков до морских применений, вентиляторов, лопастей вентиляторов, ограждений, небольших лодок, прицепов для грузовиков, архитектурных панелей и некоторых некритических автомобильных деталей.

- Kloeckner Metals поставляет алюминиевый лист 5052 и алюминиевый лист 5052.

6061

6061 — один из самых прочных алюминиевых сплавов. Он считается наименее дорогим и наиболее универсальным из термообрабатываемых сплавов. Хотя он менее формуемый, его обычно экструдируют.

Он считается наименее дорогим и наиболее универсальным из термообрабатываемых сплавов. Хотя он менее формуемый, его обычно экструдируют.

- Легированный магнием и кремнием алюминий 6061 поддается термообработке, анодированию и закалке после формовки. После термической обработки его прочность равна прочности низкоуглеродистой стали.

- Превосходное качество поверхности, лучшая коррозионная стойкость, чем у стали, и высокое соотношение прочности и веса.

- Вы увидите, что 6061 применяется в архитектуре и строительстве. Дополнительные области применения включают: несущие конструкции, молдинги, пожарные лестницы, сварные конструкции, парусные лодки, электронные детали, компоненты мостов, трубопроводы, клапаны и крепежные детали.

- Kloeckner Metals поставляет алюминиевые листы, прутки и трубы 6061.

6063

6063 алюминий в основном является экструзионным сплавом, используемым почти исключительно архитектурными аппликаторами. Поддается термической обработке для упрочнения.

- Как и алюминий 6061, сплав 6063 легирован магнием для повышения прочности и кремнием для снижения температуры плавления. Это делает его идеальным для анодирования.

- Обладая таким же составом и механическими свойствами, что и 6061, двумя основными отличительными чертами алюминия 6063 являются превосходное качество поверхности и плохое соотношение прочности и веса.

- Общие области применения включают: электрические компоненты и кабелепроводы, трубы и трубки для оросительных систем, дверные рамы, перила, мебель, бытовую технику, лодки и автомобили.

- Kloeckner Metals поставляет прутки и трубы из алюминия 6063.

Свяжитесь с нашей квалифицированной командой сейчас

Kloeckner Metals — поставщик полного ассортимента алюминия и сервисный центр. Kloeckner Metals присоединяется к национальному присутствию с новейшими технологиями производства и обработки и инновационными решениями для обслуживания клиентов.

Свяжитесь с нами сейчас

Свойства материалов

Алюминиевые сплавы и их сплавы

Классификация: Алюминиевые сплавы использовались во многих

применения, где легкость конструкции и коррозионная стойкость

важные. Они также являются очень хорошими проводниками

электричество (третье место после серебра и меди соответственно), но

имеют высокий коэффициент теплового расширения, что делает их

не подходит для применения при высоких температурах (например, наружная обшивка

скоростные самолеты, некоторые детали двигателя).

Они также являются очень хорошими проводниками

электричество (третье место после серебра и меди соответственно), но

имеют высокий коэффициент теплового расширения, что делает их

не подходит для применения при высоких температурах (например, наружная обшивка

скоростные самолеты, некоторые детали двигателя).

Обозначения алюминиевых сплавов:

Алюминиевые сплавы обычно имеют 4-значное обозначение. Первый цифра обозначает чистоту или тип сплава. Вторая цифра указывает модификации сплава. Только в серии 1ххх третья и четвертые цифры указывают на чистоту. Например, 1050 указывает на алюминий чистотой 99,50%. Третья и четвертая цифры в другие серии обозначают разные сплавы в группе и не имеют числовое значение.

1xxx – алюминий (не менее 9чистота 9,0%). Характеристики: (а) очень высокая коррозионная стойкость, (б) высокие электрические и термические электропроводность, (в) хорошая формуемость, (г) низкая прочность и (д) не термообрабатываемый.

2xxx – Алюминиево-медный сплав. Характеристики: (а) высокая

отношение прочности к весу, (б) низкая коррозионная стойкость и (в)

термообрабатываемый.

Характеристики: (а) высокая

отношение прочности к весу, (б) низкая коррозионная стойкость и (в)

термообрабатываемый.

2014-T6 Профили – толщина <= 0,499 дюйма (данные из Ref. 2)

| Температура (°F) | Выдержка (ч) | е (%) | с ту (тыс.кв.дюйм) | с (фунтов на кв. дюйм) | Е с (10 6 фунтов на квадратный дюйм) | с 0,7 (фунтов на кв. дюйм) | с 0,85 (фунтов на кв. дюйм) | н |

| 75 | 2,0 | 7 | 60 | 53 | 10,7 | 53 | 50,3 | 18,5 |

| 300 | 2,0 | – | 51 | 42,5 | 10,2 | 41,5 | 40 | 24 |

| 450 | 2,0 | – | 28 | 21 | 9,2 | 20,5 | 19,5 | 25 |

| 600 | 2,0 | – | 10 | 8 | 7,4 | 5,5 | 4,5 | 5,4 |

2024-T3 Чистый лист и плита – толщина <= 0,25 дюйма (данные из Ссылка 2)

| Температура (°F) | Экспозиция (ч) | е (%) | с ту (тыс. кв.дюйм) кв.дюйм) | сц (фунтов на квадратный дюйм) | Е с (10 6 фунтов на квадратный дюйм) | с 0,7 (фунтов на кв. дюйм) | с 0,85 (фунтов на кв. дюйм) | н |

| 75 | 2,0 | 12 | 65 | 40 | 10,7 | 39 | 36 | 11,5 |

| 300 | 2,0 | – | 65 | 37 | 10,3 | 35,7 | 33,5 | 15 |

| 500 | 2,0 | – | 65 | 26 | 8,4 | 24,8 | 22,8 | 10,9 |

| 700 | 2,0 | – | 65 | 7,5 | 6,4 | 6,2 | 5,5 | 8,2 |

3xxx – Алюминиево-марганцевый сплав. Характеристики: (а)

хорошая формуемость, (b) умеренная прочность и (c) не нагревается

поддается лечению.

Характеристики: (а)

хорошая формуемость, (b) умеренная прочность и (c) не нагревается

поддается лечению.

4ххх – Алюминиево-кремниевый сплав. Характеристики: (а) нижняя температура плавления выше нормальной и (b) не поддается термообработке.

5xxx – Алюминиево-магниевый сплав. Характеристики: (а) хорошая коррозионная стойкость, (b) легко сваривается, (c) от умеренной до высокой прочности и (d) не поддается термообработке.

6xxx – Сплав алюминия-магния-кремния. Характеристики: (а) средней прочности, (б) хорошей формуемости, обрабатываемости и свариваемость, в) коррозионностойкий, г) термообрабатываемый.

6061-T6 Лист, термообработанный и состаренный — толщина <= 0,25 дюйма (данные из ссылки 2)

| Температура (°F) | Выдержка (ч) | е (%) | с ту (тыс.кв.дюйм) | с (фунтов на кв. дюйм) дюйм) | Е с (10 6 фунтов на квадратный дюйм) | с 0,7 (фунтов на кв. дюйм) | с 0,85 (фунтов на кв. дюйм) | н |

| 75 | 0,5 | 10 | 42 | 35 | 10,1 | 35 | 34 | 31 |

| 300 | 0,5 | – | 42 | 29,5 | 9,5 | 29 | 28 | 26 |

| 450 | 0,5 | – | 42 | 20,5 | 8,5 | 19,3 | 17,7 | 10,9 |

| 600 | 0,5 | – | 42 | 7,5 | 7 | 6,6 | 6,2 | 15,2 |

7xxx – Алюминиево-цинковый сплав. Характеристики: (а) умеренная

к очень высокой прочности, (b) термообрабатываемый и (c) склонный к

усталость.

Характеристики: (а) умеренная

к очень высокой прочности, (b) термообрабатываемый и (c) склонный к

усталость.

7075-T6 Чистый лист и плита — толщина <= 0,5 дюйма (данные из Ссылка 2)

| Температура (°F) | Выдержка (ч) | е (%) | с ту (тыс.кв.дюйм) | с (фунтов на кв. дюйм) | Е с (10 6 фунтов на квадратный дюйм) | с 0,7 (фунтов на кв. дюйм) | с 0,85 (фунтов на кв. дюйм) | н |

| 75 | 2,0 | 7 | 76 | 67 | 10,5 | 70 | 63 | 9,2 |

| 300 | 2,0 | – | 76 | 54 | 9,4 | 55,8 | 52,5 | 15,6 |

| 450 | 2,0 | – | 76 | 25,5 | 8. 1 1 | 25,4 | 23,5 | 12,1 |

| 600 | 2,0 | – | 76 | 8 | 5,3 | 7,2 | 5,2 | 3,7 |

Алюминиево-литиевый сплав (без цифрового обозначения). Характеристики: (а) на 10 % легче и на 10 % жестче, чем другие алюминиевые сплавы и (b) превосходные усталостные характеристики.

Сплав алюминия, железа, молибдена и циркония (без числового значения) обозначение). Характеристики: устойчивость к высоким температурам, 600°F.

Термическая обработка:

Четырехзначное обозначение алюминиевых сплавов обычно

сопровождается любой из следующих четырех букв: F, O, W и T.

Расширение F означает изготовленные (поковки и отливки).

до термической обработки), O для отжига, W для нагревания раствора

обработанные, и Т для термически обработанных до состояния стабильного отпуска другие

чем O или F. Обычно используются следующие обозначения отпуска.

б/у:

Обычно используются следующие обозначения отпуска.

б/у:

T3 – термообработка раствором, холодная обработка и естественное старение.

T4 – термообработка раствором и естественное старение.

T6 – на раствор, термообработанный и искусственно состаренный.

T7 – термообработка на твердый раствор и перестаривание.

T8 – термообработка на твердый раствор, холодная обработка и искусственная обработка в возрасте.

В дополнение к этим термообработкам условие термообработки номер может иметь дополнительную числовую информацию, такую как T7xx, где xx описывает либо лечение для снятия стресса, проводимое для сплав или степень старения.

Некоторые примеры термической обработки алюминия и сплава обозначения:

2024 — T3 — алюминиево-медный сплав, четвертый в 2xxx серия, которая подвергается термообработке, холодной обработке и естественным образом в возрасте.

7075 – T7351 представляет собой алюминиево-цинковый сплав с избыточным сроком эксплуатации. снятие напряжения с помощью растяжения [1].

снятие напряжения с помощью растяжения [1].

Для получения дополнительной информации о свойствах материалов посетите сайт www.matweb.com.

Каталожные номера:

[1] Niu, Michael C.Y., Конструкция планера Design, 1988.

[2] Bruhn, EF, Анализ и проектирование летательных аппаратов. Строений, 1972.

Алюминиевые сплавы – характеристики и применение

Алюминий высокой чистоты представляет собой мягкий материал с пределом прочности около 10 МПа, что ограничивает его использование в промышленности. Алюминий технической чистоты (99-99,6%) становится более твердым и прочным из-за наличия примесей, особенно Si и Fe. Но при легировании алюминиевые сплавы поддаются термообработке, что существенно изменяет их механические свойства.

Алюминиевые сплавы основаны на алюминии, в котором основными легирующими элементами являются Cu, Mn, Si, Mg, Mg+Si и Zn. Композиции алюминиевых сплавов зарегистрированы в The Aluminium Association. Алюминиевые сплавы делятся на 9 семейств (от Al1xxx до Al9xxx). Различные семейства сплавов и основных легирующих элементов:

Алюминиевые сплавы делятся на 9 семейств (от Al1xxx до Al9xxx). Различные семейства сплавов и основных легирующих элементов:

- 1xxx: без легирующих элементов

- 2xxx: медь

- 3xxx: марганец

- 4xxx: кремний

- 5xxxxxx: магний 6

- 0051

- 7xxx: Цинк, магний и медь

- 8xxx: другие элементы, не включенные в другие серии

Существуют также две основные классификации, а именно литейные сплавы и деформируемые сплавы , которые далее подразделяются на категории термообрабатываемые и нетермообрабатываемые. Алюминиевые сплавы, содержащие легирующие элементы с ограниченной растворимостью в твердом состоянии при комнатной температуре и с сильной температурной зависимостью растворимости в твердом состоянии (например, Cu), могут быть упрочнены соответствующей термической обработкой (9).0778 дисперсионное твердение ). Прочность термообработанных промышленных алюминиевых сплавов превышает 550 МПа.

Механические свойства алюминиевых сплавов сильно зависят от их фазового состава и микроструктуры. Среди прочего, высокая прочность может быть достигнута за счет введения большой объемной доли мелких, равномерно распределенных частиц второй фазы и уменьшения размера зерна. В целом алюминиевые сплавы характеризуются относительно низкой плотностью (2,7 г/см 3 по сравнению с 7,9 г/см 3 для стали), высокой электро- и теплопроводностью, а также устойчивостью к коррозии в некоторых обычных средах, включая окружающую атмосферу. Главным ограничением алюминия является его низкая температура плавления (660°С), ограничивающая максимальную температуру, при которой его можно использовать. Для общего производства сплавы серий 5000 и 6000 обеспечивают достаточную прочность, хорошую коррозионную стойкость, высокую ударную вязкость и простоту сварки.

Алюминий и его сплавы широко используются в аэрокосмической, автомобильной, архитектурной, литографической, упаковочной, электрической и электронной промышленности. Это был основной материал для строительства авиапрома на протяжении большей части своей истории. Около 70% планеров коммерческих и гражданских самолетов изготавливаются из алюминиевых сплавов; гражданская авиация была бы экономически нежизнеспособна без алюминия. В настоящее время автомобильная промышленность использует алюминий для изготовления отливок двигателей, колес, радиаторов и все чаще деталей кузова. Алюминий 6111 и алюминиевый сплав 2008 широко используются для наружных панелей кузова автомобиля. Блоки цилиндров и картеры чаще всего литые и изготавливаются из алюминиевых сплавов.

Это был основной материал для строительства авиапрома на протяжении большей части своей истории. Около 70% планеров коммерческих и гражданских самолетов изготавливаются из алюминиевых сплавов; гражданская авиация была бы экономически нежизнеспособна без алюминия. В настоящее время автомобильная промышленность использует алюминий для изготовления отливок двигателей, колес, радиаторов и все чаще деталей кузова. Алюминий 6111 и алюминиевый сплав 2008 широко используются для наружных панелей кузова автомобиля. Блоки цилиндров и картеры чаще всего литые и изготавливаются из алюминиевых сплавов.

Механизмы упрочнения алюминиевых сплавов

Прочность алюминиевых сплавов можно изменить с помощью различных комбинаций холодной обработки, легирования и термической обработки. Например, микроструктура с более мелкими зернами обычно приводит к более высокой прочности и превосходной ударной вязкости, чем тот же сплав с физически более крупными зернами. В случае размера зерна также может существовать компромисс между характеристиками прочности и ползучести. Другие механизмы упрочнения достигаются за счет более низкой пластичности и ударной вязкости.

Другие механизмы упрочнения достигаются за счет более низкой пластичности и ударной вязкости.

- Упрочнение на твердый раствор (легирование). Атомы различных элементов, растворенные в матричной фазе, могут привести к ее упрочнению за счет твердорастворного упрочнения. Растворенное вещество может включаться в кристаллическую решетку растворителя замещающим путем, замещая частицу растворителя в решетке, или интерстициально, помещаясь в пространство между частицами растворителя. Это налагает деформации решетки на окружающие атомы, что приводит к возникновению поля деформации решетки. Даже небольшое количество растворенного вещества может повлиять на электрические и физические свойства растворителя. Марганец и магний являются примерами элементов, добавляемых к алюминию для усиления. Упрочнение твердого раствора происходит в сплавах 3ххх и 5ххх путем добавления к алюминию марганца (3ххх) и магния (5ххх).

- Деформационное упрочнение (холодная обработка).

Деформационное упрочнение также называемое деформационным упрочнением, или холодной обработкой, — это метод упрочнения, часто используемый в материалах, прочность которых нельзя повысить с помощью термической обработки, например, путем изменения их фазового состава. Он называется холодной обработкой, потому что пластическая деформация должна происходить при достаточно низкой температуре, чтобы атомы не могли перестроиться. Это процесс, при котором металл становится более твердым и прочным за счет пластической деформации. При пластической деформации металла дислокации перемещаются, порождая дополнительные дислокации. Дислокации могут двигаться, если атомы из одной из окружающих плоскостей разрывают свои связи и снова соединяются с атомами на концевой кромке. Плотность дислокаций в металле увеличивается при деформации или наклепе из-за размножения дислокаций или образования новых дислокаций. Чем больше дислокаций в материале, тем больше они взаимодействуют между собой и становятся зажатыми или запутанными.

Деформационное упрочнение также называемое деформационным упрочнением, или холодной обработкой, — это метод упрочнения, часто используемый в материалах, прочность которых нельзя повысить с помощью термической обработки, например, путем изменения их фазового состава. Он называется холодной обработкой, потому что пластическая деформация должна происходить при достаточно низкой температуре, чтобы атомы не могли перестроиться. Это процесс, при котором металл становится более твердым и прочным за счет пластической деформации. При пластической деформации металла дислокации перемещаются, порождая дополнительные дислокации. Дислокации могут двигаться, если атомы из одной из окружающих плоскостей разрывают свои связи и снова соединяются с атомами на концевой кромке. Плотность дислокаций в металле увеличивается при деформации или наклепе из-за размножения дислокаций или образования новых дислокаций. Чем больше дислокаций в материале, тем больше они взаимодействуют между собой и становятся зажатыми или запутанными. Это приведет к уменьшению подвижности дислокаций и упрочнению материала. Холодная обработка заключается в уменьшении толщины материала. Плиты и листы различной толщины производятся методом холодной прокатки. Волочением изготавливают проволоку и трубы различного диаметра и толщины стенки. Все алюминиевые сплавы можно упрочнять холодной обработкой.

Это приведет к уменьшению подвижности дислокаций и упрочнению материала. Холодная обработка заключается в уменьшении толщины материала. Плиты и листы различной толщины производятся методом холодной прокатки. Волочением изготавливают проволоку и трубы различного диаметра и толщины стенки. Все алюминиевые сплавы можно упрочнять холодной обработкой. - Осадки (возраст) Закалка . Дисперсионное твердение, также называемое старением или твердением частиц, представляет собой метод термической обработки, основанный на формировании чрезвычайно мелких, равномерно диспергированных частиц (выделений) второй фазы в исходной фазовой матрице для повышения прочности и твердости некоторых металлических сплавов. Частицы второй фазы представляют дополнительные препятствия для движения дислокаций. Наличие частицы второй фазы представляет собой искажение решетки матрицы. Таким образом, препятствиями, препятствующими движению дислокаций, являются поле деформации вокруг частиц второй фазы, сами частицы второй фазы или и то, и другое.

Дисперсионное твердение увеличивает предел текучести ковких материалов, включая большинство конструкционных сплавов алюминия, магния, никеля, титана, некоторых сталей и нержавеющей стали. Известно, что в суперсплавах он вызывает аномалию предела текучести, обеспечивая превосходную жаропрочность. В случае алюминиевых сплавов , дисперсионное упрочнение может увеличить предел текучести алюминия примерно в пять-пятнадцать раз по сравнению с нелегированным алюминием. В частности, серия 2xxx, легированная медью, может подвергаться дисперсионному твердению до прочности, сравнимой со сталью. Что касается упрочнения старением, алюминиево-медные сплавы, отожженные на твердый раствор, могут подвергаться естественному старению при комнатной температуре в течение четырех или более дней для получения максимальных свойств, таких как твердость и прочность. Этот процесс известен как естественное старение . Процесс старения также может быть ускорен до нескольких часов после обработки на твердый раствор и закалки путем нагревания пересыщенного сплава до определенной температуры и выдержки при этой температуре в течение определенного времени.

Дисперсионное твердение увеличивает предел текучести ковких материалов, включая большинство конструкционных сплавов алюминия, магния, никеля, титана, некоторых сталей и нержавеющей стали. Известно, что в суперсплавах он вызывает аномалию предела текучести, обеспечивая превосходную жаропрочность. В случае алюминиевых сплавов , дисперсионное упрочнение может увеличить предел текучести алюминия примерно в пять-пятнадцать раз по сравнению с нелегированным алюминием. В частности, серия 2xxx, легированная медью, может подвергаться дисперсионному твердению до прочности, сравнимой со сталью. Что касается упрочнения старением, алюминиево-медные сплавы, отожженные на твердый раствор, могут подвергаться естественному старению при комнатной температуре в течение четырех или более дней для получения максимальных свойств, таких как твердость и прочность. Этот процесс известен как естественное старение . Процесс старения также может быть ускорен до нескольких часов после обработки на твердый раствор и закалки путем нагревания пересыщенного сплава до определенной температуры и выдержки при этой температуре в течение определенного времени. Этот процесс называется искусственным старением .

Этот процесс называется искусственным старением . - Дисперсное твердение . При дисперсионном упрочнении в металл включаются мелкие твердые частицы, ограничивающие движение дислокаций и повышающие прочностные характеристики. Во многом это очень похоже на возрастное закаливание. Отличие заключается в самих осадках — выбор частиц обусловлен их термической стабильностью, т. е. устойчивостью к укрупнению или росту частиц при высоких температурах. Дисперсоидные частицы влияют на зернистую структуру, а повышение прочности обусловлено зернистой структурой, сформированной за счет присутствия дисперсоидов.

- Измельчение зерна (мелкий размер зерна). Размер зерна определяет свойства металла. Например, меньший размер зерна увеличивает прочность на растяжение и имеет тенденцию к увеличению пластичности. Более крупный размер зерна предпочтителен для улучшения характеристик ползучести при высоких температурах. Уменьшение размера зерна также является эффективным способом повышения пластичности.

Когда размер зерна уменьшается, появляется больше зерен с большим количеством произвольно выровненных плоскостей скольжения для дислокаций в зернах. Это дает больше возможностей для некоторых проскальзываний в напряженном материале. Таким образом, измельчение зерна является важным средством повышения прочности, пластичности и ударной вязкости. Многие другие механизмы упрочнения достигаются за счет пластичности и ударной вязкости.

Когда размер зерна уменьшается, появляется больше зерен с большим количеством произвольно выровненных плоскостей скольжения для дислокаций в зернах. Это дает больше возможностей для некоторых проскальзываний в напряженном материале. Таким образом, измельчение зерна является важным средством повышения прочности, пластичности и ударной вязкости. Многие другие механизмы упрочнения достигаются за счет пластичности и ударной вязкости.

Использование алюминия в реакторах

Алюминий с его низкой стоимостью, низким поглощением тепловых нейтронов (0,24 барна) и отсутствием коррозии при низких температурах идеально подходит для исследовательских или учебных реакторов (например, материал оболочки) при низких температурах. киловаттная мощность и низкотемпературный рабочий диапазон. Как правило, при высоких температурах (в воде коррозия ограничивает использование алюминия до температур около 100°C) относительно низкая прочность и плохие коррозионные свойства алюминия делают его непригодным в качестве конструкционного материала в энергетических реакторах из-за образования водорода.

Пример – алюминиевые сплавы – серия 2000 – дюралюминий

Алюминиевые сплавы серии 2000 легированы медью и могут подвергаться дисперсионному твердению до прочности, сравнимой со сталью. Ранее называвшиеся дюралюминий , когда-то они были наиболее распространенными аэрокосмическими сплавами, но были подвержены коррозионному растрескиванию под напряжением и все чаще заменяются серией 7000 в новых конструкциях. Помимо алюминия, основными материалами в дюралюминии являются медь, марганец и магний.

Дюралюминий (также называемый дюралюминием, дюралюминием, дюралем, дюрал(л)ий или дюраль) представляет собой прочный и легкий сплав алюминия, открытый в 1910 году немецким металлургом Альфредом Вильмом. Он обнаружил, что после закалки алюминиевый сплав, содержащий 4% меди, медленно затвердевает, если оставить его при комнатной температуре на несколько дней. Этот процесс теперь известен как естественное старение . Он также разработал сплав (дюралюминий), подходящий для упрочнения с помощью этого процесса, который сейчас известен как дисперсионное твердение. Хотя объяснение этому явлению не было дано до 1919, дюраль был одним из первых использованных сплавов со старением.

Хотя объяснение этому явлению не было дано до 1919, дюраль был одним из первых использованных сплавов со старением.

Что касается упрочнения старением, отожженные на твердый раствор алюминиево-медные сплавы могут подвергаться естественному старению при комнатной температуре в течение четырех дней или более для получения максимальных свойств, таких как твердость и прочность. Этот процесс известен как естественное старение. При комнатной температуре растворимость меди в алюминии падает до небольшой доли 1%. В этот момент растворенное вещество меди заперто внутри алюминиевой решетки (матрицы), но должно «осаждаться» из пересыщенной алюминиевой решетки. Процесс старения также может быть ускорен до нескольких часов после обработки на твердый раствор и закалки путем нагревания пересыщенного сплава до определенной температуры и выдержки при этой температуре в течение определенного времени. Этот процесс называется искусственным старением.

Дюралюминий относительно мягкий, пластичный и легко обрабатывается при нормальных температурах. Сплав можно прокатывать, ковать и экструдировать в различные формы и изделия. Легкий вес и высокая прочность дюралюминия по сравнению со сталью позволили использовать его в авиастроении. Хотя добавление меди повышает прочность, оно также делает эти сплавы восприимчивыми к коррозии. Электро- и теплопроводность дюралюминия меньше, чем у чистого алюминия и больше, чем у стали.

Сплав можно прокатывать, ковать и экструдировать в различные формы и изделия. Легкий вес и высокая прочность дюралюминия по сравнению со сталью позволили использовать его в авиастроении. Хотя добавление меди повышает прочность, оно также делает эти сплавы восприимчивыми к коррозии. Электро- и теплопроводность дюралюминия меньше, чем у чистого алюминия и больше, чем у стали.

Пример – алюминиевые сплавы – сплав 6061

Как правило, алюминиевые сплавы серии 6000 легированы магнием и кремнием. Сплав 6061 — один из наиболее широко используемых сплавов в серии 6000. Он имеет хорошие механические свойства и легко обрабатывается. Он поддается сварке и может подвергаться дисперсионному твердению, но не до высокой прочности, которой могут достичь 2000 и 7000. Он обладает очень хорошей коррозионной стойкостью и очень хорошей свариваемостью, хотя и имеет пониженную прочность в зоне сварки. Механические свойства 6061 в значительной степени зависят от состояния материала или термической обработки. По сравнению со сплавом 2024, сплав 6061 легче обрабатывается и остается устойчивым к коррозии даже при истирании поверхности.

По сравнению со сплавом 2024, сплав 6061 легче обрабатывается и остается устойчивым к коррозии даже при истирании поверхности.

Этот стандартный конструкционный сплав, один из самых универсальных сплавов, поддающихся термообработке, популярен для требований к средней и высокой прочности и имеет хорошие характеристики ударной вязкости. Области применения варьируются от компонентов самолетов (конструкций самолетов, таких как крылья и фюзеляжи) до автомобильных деталей, таких как шасси Audi A8. 6061-T6 широко используется для велосипедных рам и компонентов.

Свойства алюминиевых сплавов

Свойства материалов являются интенсивными свойствами , что означает, что они не зависят от количества массы и могут варьироваться от места к месту в системе в любой момент. Материаловедение включает в себя изучение структуры материалов и связывание их с их свойствами (механическими, электрическими и т. д.). Как только материаловед узнает об этой корреляции структура-свойство, он может приступить к изучению относительных характеристик материала в данном приложении. Основными факторами, определяющими структуру материала и, следовательно, его свойства, являются входящие в его состав химические элементы и то, как он был обработан до конечной формы.

д.). Как только материаловед узнает об этой корреляции структура-свойство, он может приступить к изучению относительных характеристик материала в данном приложении. Основными факторами, определяющими структуру материала и, следовательно, его свойства, являются входящие в его состав химические элементы и то, как он был обработан до конечной формы.

Механические свойства алюминиевых сплавов

Материалы часто выбирают для различных применений, поскольку они имеют желаемое сочетание механических характеристик. Для конструкционных приложений свойства материалов имеют решающее значение, и инженеры должны их учитывать.

Прочность алюминиевых сплавов

В механике материалов прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации. прочность материалов рассматривает взаимосвязь между внешними нагрузками , приложенными к материалу, и результирующей деформацией или изменением размеров материала. Прочность материала – это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

Прочность материала – это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

Предел прочности при растяжении

Предел прочности при растяжении алюминиевого сплава 2024 сильно зависит от состояния материала, но составляет около 450 МПа.

Предел прочности при растяжении алюминиевого сплава 6061 сильно зависит от состояния материала, но для состояния Т6 он составляет около 290 МПа.

Предел прочности при растяжении является максимальным на инженерной кривой напряжения-деформации. Это соответствует максимальному напряжению , которое выдерживает конструкция при растяжении. Предельная прочность на растяжение часто сокращается до «предельной прочности» или «предела прочности». Если это напряжение применяется и поддерживается, в результате произойдет перелом. Часто это значение значительно превышает предел текучести (на 50–60 % превышает предел текучести для некоторых типов металлов). Когда пластичный материал достигает предела прочности, он испытывает сужение, когда площадь поперечного сечения локально уменьшается. Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; следовательно, его значение не зависит от размеров испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочной стали.

Когда пластичный материал достигает предела прочности, он испытывает сужение, когда площадь поперечного сечения локально уменьшается. Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; следовательно, его значение не зависит от размеров испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочной стали.

Предел текучести

Предел текучести алюминиевого сплава 2024 сильно зависит от состояния материала, но составляет около 300 МПа.

Предел текучести алюминиевого сплава 6061 сильно зависит от состояния материала, но для состояния Т6 он составляет около 240 МПа.

точка текучести — это точка на кривой напряжения-деформации, которая указывает предел упругого поведения и начало пластического поведения. Предел текучести или предел текучести — это свойство материала, определяемое как напряжение, при котором материал начинает пластически деформироваться. Напротив, предел текучести – это место, где начинается нелинейная (упругая + пластическая) деформация. Перед пределом текучести материал упруго деформируется и возвращается к своей первоначальной форме после снятия приложенного напряжения. Как только предел текучести пройден, некоторая часть деформации будет постоянной и необратимой. Некоторые стали и другие материалы демонстрируют явление, называемое явлением предела текучести. Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для высокопрочной стали.

Модуль упругости Юнга

Модуль упругости Юнга алюминиевого сплава 2024 составляет около 76 ГПа.

Модуль упругости Юнга алюминиевого сплава 6061 составляет около 69 ГПа.

Модуль упругости Юнга представляет собой модуль упругости при растяжении и сжатии в режиме линейной упругости при одноосной деформации и обычно оценивается испытаниями на растяжение. Вплоть до предельного напряжения тело сможет восстановить свои размеры при снятии нагрузки. Приложенные напряжения заставляют атомы в кристалле перемещаться из своего равновесного положения, и все атомы смещаются на одинаковую величину и сохраняют свою относительную геометрию. Когда напряжения снимаются, все атомы возвращаются в исходное положение, и никакой остаточной деформации не происходит. Согласно закон Гука, напряжение пропорционально деформации (в упругой области), а наклон модуль Юнга . Модуль Юнга равен продольному напряжению, деленному на деформацию.

Твердость алюминиевых сплавов

Твердость по Бринеллю алюминиевого сплава 2024 сильно зависит от состояния материала, но составляет примерно 110 МПа.

Твердость по Бринеллю алюминиевого сплава 6061 сильно зависит от состояния материала, но для состояния Т6 она составляет примерно 95 МПа.

Испытание на твердость по Роквеллу. В отличие от теста Бринелля, тестер Роквелла измеряет глубину проникновения индентора при большой нагрузке (большая нагрузка) по сравнению с проникновением, достигнутым при предварительном нагружении (незначительная нагрузка). Второстепенная нагрузка устанавливает нулевое положение, а большая нагрузка прикладывается, а затем снимается при сохранении второстепенной нагрузки. Разница между глубиной проникновения до и после приложения основной нагрузки используется для расчета Число твердости по Роквеллу . То есть глубина проникновения и твердость обратно пропорциональны. Главным преимуществом твердости по Роквеллу является ее способность напрямую отображать значения твердости . Результатом является безразмерное число, обозначаемое как HRA, HRB, HRC и т. д., где последняя буква соответствует соответствующей шкале Роквелла.

Тест Rockwell C проводится с пенетратором Brale ( алмазный конус 120° ) и основной нагрузкой 150 кг.

Термические свойства алюминиевых сплавов

Термические свойства материалов относятся к реакции материалов на изменения их температуры и приложение тепла. Когда твердое тело поглощает энергию в виде тепла, его температура повышается, а его размеры увеличиваются. Но различных материалов реагируют на приложение тепла по-разному .

Теплоемкость, тепловое расширение и теплопроводность часто имеют решающее значение при практическом использовании твердых тел.

Температура плавления алюминиевых сплавов

Температура плавления алюминиевого сплава 2024 составляет около 570°C.

Температура плавления алюминиевого сплава 6061 составляет около 600°C.

В общем, плавление является фазовым переходом вещества из твердой фазы в жидкую. Точка плавления вещества — это температура, при которой происходит это фазовое превращение. Точка плавления также определяет условие, при котором твердое тело и жидкость могут существовать в равновесии.

Теплопроводность алюминиевых сплавов

Теплопроводность алюминиевого сплава 2024 составляет 140 Вт/(м·К).

Теплопроводность алюминиевого сплава 6061 составляет 150 Вт/(м·К).

Характеристики теплопередачи твердого материала измеряются свойством, называемым теплопроводностью , k (или λ), измеряемой в Вт/м·K . Он измеряет способность вещества передавать тепло через материал за счет теплопроводности. Обратите внимание, что закон Фурье применим ко всей материи, независимо от ее состояния (твердое, жидкое или газообразное). Поэтому он также определен для жидкостей и газов.

Теплопроводность большинства жидкостей и твердых тел зависит от температуры, а для паров она также зависит от давления. В целом:

Большинство материалов практически однородны. Поэтому обычно мы можем написать k = k (T) . Аналогичные определения связаны с теплопроводностью в направлениях y и z (ky, kz). Однако для изотропного материала теплопроводность не зависит от направления переноса, kx = ky = kz = k.

Однако для изотропного материала теплопроводность не зависит от направления переноса, kx = ky = kz = k.

Ссылки:

Материаловедение:

Министерство энергетики США, Материаловедение. Справочник по основам Министерства энергетики, том 1 и 2. Январь 1993 г.

Министерство энергетики США, материаловедение. Справочник по основам Министерства энергетики, том 2 и 2. Январь 1993 г.

Уильям Д. Каллистер, Дэвид Г. Ретвиш. Материаловедение и инженерия: введение, 9-е издание, Wiley; 9 издание (4 декабря 2013 г.), ISBN-13: 978-1118324578.

Эберхарт, Марк (2003). Почему все ломается: понимание мира по тому, как он разваливается. Гармония. ISBN 978-1-4000-4760-4.

Гаскелл, Дэвид Р. (1995). Введение в термодинамику материалов (4-е изд.). Издательство Тейлор и Фрэнсис. ISBN 978-1-56032-992-3.

Гонсалес-Виньяс, В. и Манчини, Х.Л. (2004). Введение в материаловедение. Издательство Принстонского университета. ISBN 978-0-691-07097-1.

Эшби, Майкл; Хью Шерклифф; Дэвид Себон (2007). Материалы: инженерия, наука, обработка и дизайн (1-е изд.). Баттерворт-Хайнеманн. ISBN 978-0-7506-8391-3.

Дж. Р. Ламарш, А. Дж. Баратта, Введение в ядерную технику, 3-е изд., Prentice-Hall, 2001, ISBN: 0-201-82498-1.

Алюминиевый сплав | Металлургия для чайников

Колесо из алюминиевого сплава