Чашкорез для оцилиндрованного бревна своими руками: Видео: Самодельный чашкорезный станок для круглых чашек

alexxlab | 16.07.2021 | 0 | Разное

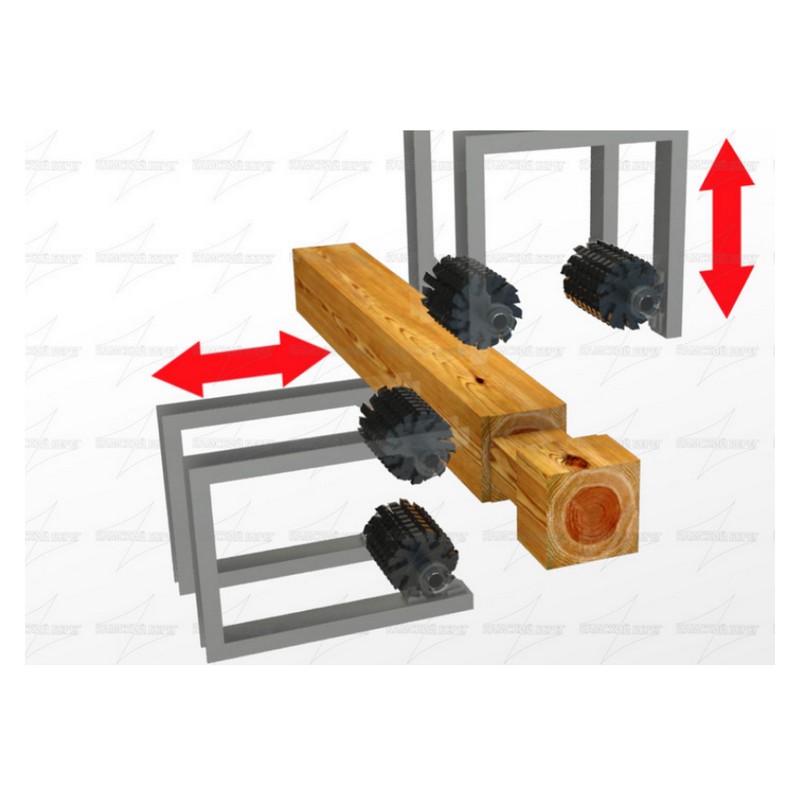

Чашкорезный станок для профилированного бруса, минибруса.

При сборке и возведении сруба большое значение имеет высокая точность изготовления и расположения пазов – ”чашек”. Именно при надежном сцеплении друг с другом брусьев, помещение не будет продуваться и терять тепло. Для этого используются специализированное оборудование – чашкорезный станок для профилированного бруса или чашкорезный станок для оцилиндрованного бревна.

Деревянные дома становятся все более востребованными и популярными в последнее время. Дерево экологично, эргономично и постройки из него вызывают эстетическое удовольствие. Постройки делают из профилированного бруса, минибруса (обрезной брус толщиной 28-75 мм) или оцилиндрованного бревна.

Станок для нарезки чашек в профилированном брусе, его назначение

Для стыковки брусьев необходимо делать замки (“шип-паз”), раньше приходилось выпиливать чаши вручную, тратить много времени. Выходило большое количество брака и часто приходилось заниматься подгонкой.

Это оборудование:

- выполняет нарезки в брусе монтажных чашек (причем некоторые модели прямо на месте сборки сруба) нужного диаметра

- делает венцовые соединения под различным углом

- уменьшает количество брака до минимума

- позволяет увеличивать производительность работ

- чашкорезный станок подходит для минибруса

Из-за быстрой выработки необходимого количества и размера замков, практически отсутствия брака ( соответственно нет нужды в подгонке) возведение идет намного эффективнее.

Принцип работы чашкорезного станка для бруса и его элементы

На станине установлен фрезеровочный узел с электрическим приводом подачи (может быть ручной),4 фиксатора (2 статичные , 2 перемещаются вдоль станка чашкореза), которые могут вращаться вокруг своей оси, что дает возможность закреплять материал под разным углом к оси фрезы. Выставляются необходимые значения глубины и ширины будущего крепления.

Фреза для чашкорезного станка

Чашкорезный станок для профилированного бруса может быть оснащен универсальными комплектами фрез типа 40.12.02. и 40.12.04 для зарезания 2-х или 4-х сторонних замковых пазов. На фрезе располагаются прочные пластины-ножи с острыми краями, установленные под углом к оси вращения фрезы.

Отличаются

- по диаметру ( от диаметра фрезы зависит диаметр чашки)

- съемные многоразовые или одноразовые.

Можно купить фрезы для чашкорезного станка для бруса дополнительно в нашем магазине.

Виды чашкорезных станков

Станки могут использовать как при мелкосерийном производстве, так и в поточных производственных цехах. Отличаются чашкорезы по габаритам и производительности. Бывают ручные, с регулированием своими руками положения шпинделя и стационарные – неподвижная станина, перемещение брусов по рольгангу .

Ручной чашкорезный станок

Это мобильный чашкорезный станок, благодаря своим размерам и весу может находиться непосредственно на месте возведения постройки и легко переноситься на разные объекты. Используется как в качестве основного оборудования для создания замковых соединений, так и вспомогательном, для доработки и устранения допущенных прежде браков на стационарном чашкорезном станке на производстве или в цеху.

Используется как в качестве основного оборудования для создания замковых соединений, так и вспомогательном, для доработки и устранения допущенных прежде браков на стационарном чашкорезном станке на производстве или в цеху.

Станок крепится непосредственно на брус и фиксируется. Рама позволяет перемещать фрезеровочный узел в продольном и поперечном направлении.

В современных моделях встречается функция регулировки угла (ступенчатая или плавная). /можно вставить ссылку на модель с такой функцией/

Такой чашкорезный станок для профилированного бруса своими руками позволяет мастеру возвести дом или иную постройку

Критерии выбора чашкорезных станков

Перед тем, как купить чашкорезный станок для бруса обращают внимание на следующие критерии:

- мощность привода. Чем выше, тем больше производительность, больше чашек можно сделать за короткое время

- наклон оси вращения насадки

- допустимый размер заготовок (диаметр, длина)

- скоростные показатели подачи фрезы

- ЧПУ (числовое программное управление) – компьютеризированная настройка и управление

- дополнительные функции.

К дополнительным функциям относятся:

- сдвоенная фреза

- дополнительные торцовочные узлы

- эргономичные ручки

- светодиодная подсветка рабочей зоны

- лазерные указатели

- фиксация кнопки включения и др.

Если вы решились приобрести чашкорезный станок для профильного бруса, цена будет зависеть от модели, количества дополнительных возможностей. Их наличие напрямую связано с качеством и производительностью.

Можно купить станок чашкорезный для бруса бу, но это не дает гарантии, что оборудование будет качественно справляться со своей работой и

прослужит долго. Такого рода станки надо покупать в специализированных магазинах. С гарантией и соответствующими сертификатами. А определиться с выбором помогут квалифицированные консультанты.

Что предлагает рынок и насколько реально обтесать оцилиндрованное бревно своими руками

Не секрет, что товар прошедший обработку на несколько порядков дороже дикого леса, поэтому многие домашние мастера пытаются изготовить оцилиндрованное бревно своими руками. Давайте разберем, в чем преимущества оцилиндрованного бревна, поговорим о характеристиках и оборудовании, а в итоге попытаемся понять, стоит ли кустарная обработка потраченного времени, сил и средств.

Давайте разберем, в чем преимущества оцилиндрованного бревна, поговорим о характеристиках и оборудовании, а в итоге попытаемся понять, стоит ли кустарная обработка потраченного времени, сил и средств.

Сухое оцилиндрованное бревно обладает массой неоспоримых преимуществ

Почему именно бревно

Оцилиндрованное бревно что это такое? В общих чертах определение звучит примерно так. Ствол дерева прошедший обработку, в результате которой ему придается цилиндрическая форма путем снятия коры и верхнего слоя древесины. Плюс могут обустраиваться пазы для монтажа и компенсации деформаций.

Материал без компенсационного и монтажного паза используется только в определенных секторах кладки

Плюсы и минусы оцилиндрованного бревна

Традиционно начнем с плюсов этого природного материала, их у оцилиндрованного бревна довольно много:

- Пористая структура любой древесины обеспечивает отличную звуко и теплоизоляцию;

- Как уже упоминалось оцилиндрованное бревно имеет специальный монтажный паз, который обеспечивает относительно герметичную стыковку межвенцевых соединений, а для поперечного соединения вырезаются чаши, по сути, вы получаете конструктор;

- Диаметр ствола и размер монтажного паза также четко регламентируются, что дает возможность возводить строения с прогнозируемым уровнем утепления, для разных нужд;

- Древесина – это царица экологически чистого жилья.

На данный момент не существует более экологически чистого жилья, чем бревенчатый сруб

- Относительно высокая цена материала во многом компенсируется тем, что бревенчатые срубы практически не нуждаются во внутренней и наружной отделке;

- Сейчас многие фирмы выпускают готовые наборы для строительства дома. Вы покупаете дом в разобранном виде с пронумерованными элементами и подробной, пошаговой инструкцией по самостоятельной сборке. Из такого конструктора бригада в 3 – 4 человека может сложить дом за пару недель;

- Утверждение «Дышащий дом» — это не рекламный ход, древесина действительно обладает способностью аккумулировать излишки влаги из атмосферы и отдавать ее обратно, когда воздух в помещении станет сухим. Такой себе естественный кондиционер;

При подготовке к строительству сруба своими руками не лишним будет представлять уровень теплопроводности материала и обладать точными данными по транспортировке и складированию

Идеальных строительных материалов, на все случаи жизни, не существует. Оцилиндрованное бревно также имеет свои слабые стороны.

Оцилиндрованное бревно также имеет свои слабые стороны.

- Будучи природным материалом, древесина нуждается в обработке и пропитке массива специальными составами. Они защищают от поражения разного рода живностью, а также замедляют процессы усыхания и растрескивания;

- Профессионалы знают, что ствол дерева во время роста, как-бы слегка закручивается по спирали. После среза ствола эта спираль начинает раскручиваться и бревно ведет. Это одна из причин, почему нельзя строить дома из свежеспиленного леса. Сушка материала дело тонкое, соответственно любителю лучше сразу покупать сухое оцилиндрованное бревно;

Антипирены рассчитаны на защиту массива от случайных искр, прямое воздействие пламени они держат до 20 минут, не больше

- Древесина пожароопасная и от этого никуда не денешься. Безусловно, современные пропитки-антипирены существенно снижают вероятность возгорания, но не ликвидируют ее полностью. Проще говоря, от искры из камина дом не загорится, в то же время, если какая-то часть дома начнет полыхать, то антипирены уже бесполезны;

- Но самое неприятное в срубе – это высокая степень усадки материала.

Дом из хорошо высушенного, качественного леса усаживается до 3 – 4 лет. В первый год усадка составляет 100 мм на 3 – 4 метра высоты, дальше, по 10 – 15 мм в год. Свежеспиленное бревно усаживается в 3 раза сильнее, а по времени 12 – 15 лет.

Дом из хорошо высушенного, качественного леса усаживается до 3 – 4 лет. В первый год усадка составляет 100 мм на 3 – 4 метра высоты, дальше, по 10 – 15 мм в год. Свежеспиленное бревно усаживается в 3 раза сильнее, а по времени 12 – 15 лет.

Свежеспиленное или плохо подготовленное бревно в процессе усадки дома начинает трескаться

Общие характеристики оцилиндрованного бревна

Отечественные заводы в основном ориентированы на производство материала с так называемым лунным профилем. Он представляет собой сферическую выборку снизу и компенсационный пропил сверху.

Себестоимость такого профиля ниже, в то же время наличие компенсационного пропила нивелирует внутреннее напряжение бревна в процессе усушки и усадки, соответственно материал не нуждается в тщательной, глубокой пропитке и обработке.

Бревна с лунным профилем дешевле в производстве и устойчивей в эксплуатации

Главным конкурентам у нас выступает «Финский профиль». При машинном производстве сама резка обходится не намного дороже, но отсутствие компенсационного пропила требует тщательной пропитки спецсоставами в автоклавах. Зато финский профиль обеспечивает более плотную стыковку и высокую герметизацию.

Зато финский профиль обеспечивает более плотную стыковку и высокую герметизацию.

Стандартная рабочая высота оцилиндрованного бревна составляет 6 м, именно на нее ориентировано большинство технологических линий, как у нас, так и за рубежом. С короткими стволами зачастую проблем не возникает, на них даже цена ниже, а бревна более 6 м делаются на заказ и стоят дорого.

Готовые бревна хранятся в штабелях, при этом перекрестное складирование не гарантирует качества, поэтому товар рекомендуется складывать в одном направлении, с прокладкой брусками

В серийном производстве диаметр бревна колеблется в пределах 160 – 380 мм. Оцилиндрованное бревно 400 мм и больше, уже относится к неформатному товару и производится ограниченными партиями под заказ. Такие толстые бревна в основном идут на коренные венцы или для сооружения первых этажей больших, многоэтажных срубов.

Чем больше диаметр бревна, тем выше у него стоимость

Не стоит путать диаметр бревна с шириной укладочного паза.

Если вы хотите знать реальную толщину деревянной стены сруба, то смотреть нужно на ширину укладочного паза. Общий диаметр важен лишь при транспортировке и расчете площади наружной обработки.

На реальную толщину стены указывает именно ширина укладочного паза

При выборе стоит обратить внимание на способ сушки материала. Так сушка в штабелях выполняется под навесами на открытом воздухе. Такой материал дешевле, но вам придется потратить время, силы и средства на пропитку бревен своими руками.

Сушка в специальных сушильных камерах при дозированной вентиляции и строго определенной температуре дает прекрасный результат, плюс материал одновременно пропитывается спецсоставами глубокого проникновения. В результате вы получаете готовый товар высшего качества, но и цена на него соответствующая.

Обработка материала в сушильных камерах относится к энергозатратным производствам, чем и объясняется высокая стоимость конечного продукта

Что влияет на эксплуатационные характеристики

Классификация всех круглых лесоматериалов в нашей стране ориентирована на ГОСТ 2708-75. Аналогом этого документа на западе выступает ISO 4480-83. Все существующие на данный момент калькуляторы оцилиндрованного бревна объема, габаритов, веса и т.д. опираются на данные из этих нормативов.

Аналогом этого документа на западе выступает ISO 4480-83. Все существующие на данный момент калькуляторы оцилиндрованного бревна объема, габаритов, веса и т.д. опираются на данные из этих нормативов.

Таблицы оцилиндрованного бревна, в которых нет ссылки на соответствующий государственный стандарт, не могут считаться абсолютно точными

Совет! Если вам нужна таблица объема оцилиндрованного бревна, берите ее из ГОСТа. Дело в том, что некоторые производители в угоду своим коммерческим и производственным интересам выпускают собственные таблицы по ТУ, я не говорю, что они плохие, но это уже не ГОСТ. В галерее ниже вы найдете таблицы по ГОСТ 2708-75.

Станки и оборудование

Времена, когда каждый сельский мужик знал, как оцилиндровать бревно в домашних условиях уже прошли. Общая схема выборки паза на бревне дана ниже, но как показывает практика, с обустройством паза проблем не возникает, сложнее всего придать стволу цилиндрическую форму.

Как выбрать паз на оцилиндрованном бревне своими руками

Разновидности оцилиндровочного оборудования

Как заводской, так и кустарный станок для цилиндровки леса имеет внушительные габариты. На подобном оборудовании есть базовая рама, на которой располагается одна или несколько силовых установок. Цилиндровочный станок является чем-то средним, между фрезерным и токарным.

На станине есть задняя и передняя бабки. Задняя бабка служит только для жесткой фиксации ствола или же для подачи ствола в переднюю бабку. Все основные силовые и режущие элементы находятся именно в передней бабке.

Ответить сразу, сколько времени делается оцилиндрованное бревно сложно. На заводской линии этот процесс занимает до 5 минут, а на самодельном станке обработка может доходить до 1 часа. Помимо мощности, здесь многое зависит от вида станка, существует 2 разновидности оборудования – проходное и циклическое.

Проходная линия для цилиндровки бревна представляет собой не один станок, а целый комплекс агрегатов с полным циклом обработки

Домашних проходных станков не существует, по сути это поточная линия, рассчитанная на большой объем леса. Бревна проталкиваются сквозь рабочий агрегат, где за считанные минуты происходит обработка. Функционал такой обработки минимален, но скорость высокая.

Бревна проталкиваются сквозь рабочий агрегат, где за считанные минуты происходит обработка. Функционал такой обработки минимален, но скорость высокая.

Циклическая техника более универсальна, количество действий, которые можно выполнять на таких станках, не ограничено, именно на них выполняются все сложные виды обработки материала. Но циклические агрегаты делятся еще на 2 направления – это цикло-проходные и цикло-позиционные.

- В цикло-проходных станках по станине двигается бревно, а силовой агрегат (передняя бабка) с режущими элементами стоят на месте;

- В цикло-позиционных станках все наоборот, здесь бревно жестко закреплено, а передняя бабка двигается по станине и обрабатывает материал.

Качество обработки в цикло-проходных и цикло-позиционных станках примерно одинаковое и больше зависит от технологического уровня оборудования

Вариант самодельного станка для цилиндровки бревен

Чаще всего станок для цилиндрического бревна своими руками собирается из старой пилорамы. Вместо задней бабки устанавливается подшипник или конус с подшипником, а передний конус меняется на упор.

Вместо задней бабки устанавливается подшипник или конус с подшипником, а передний конус меняется на упор.

Для вращения бревна во время обработки устанавливается отдельный привод с электродвигателем и редуктором. Некоторые особо крепкие мастера поворачивают ствол без привода, своими руками, но для этого нужно обладать хорошими физическими данными. Ниже не видео в этой статье показан вариант такого агрегата.

Станок для цилиндровки бревна своими руками проще всего сделать их пилорамы

Основным рабочим элементом в таком станке является фрезерная головка, она базируется на отдельной раме с направляющими. Заготовка вращается и по мере вращения, фреза установленная на направляющих производит обработку.

Совет! Оборудование тяжелое и крепить его нужно жестко. В идеале рама бетонируется или фиксируется на бетонном полу. Если в вашем импровизированном цеху нет железобетонной стяжки, то можно уложить по горизонту плиту перекрытия и установить оборудование на нее.

Насколько рентабельно изготовление оцилиндрованного бревна своими руками

Первое над чем задумывается домашний строитель – это что дешевле бревно или оцилиндрованное бревно? Естественно первый вариант в его глазах выглядит нарядно. Но из дикого бревна, даже если подрезать его для более плотной стыковки, вы построите максимум сарай или летнюю баню (причем качество будет на любителя).

Сложить нормальный сруб из дикого бревна сможет только хорошо «подкованный» профессионал, любитель просто испортит материал

Для возведения нормального сруба необходимо ровное, оцилиндрованное бревно. Повторять подвиги предков и оцилиндровывать бревна топором и пилой не желательно, здесь вероятность приемлемого результата стремится к нулю.

Отличным решением будет модернизация старой пилорамы, но это при условии, если она у вас есть или вы имеете возможность купить ее за приемлемую цену. Покупать новый заводской станок для возведения, к примеру, бревенчатой бани не имеет смысла, он обойдется дороже, чем вся баня, вместе с фундаментом и печью.

Остается 2 выхода:

- Купить сухое, качественное бревно или набор для возведения бревенчатого сруба в разобранном состоянии. Идеальный вариант, но обходится дорого;

- Договориться на ближайшей лесопилке, чтобы вам обработали нужное количество материала, после чего привезти его на участок, сложить в штабеля и сушить под навесом пару лет. По сравнению с первым вариантом, этот обойдется минимум вдвое, а то и втрое дешевле, но стройка растянется надолго.

Сложить бревенчатый сруб из готового комплекта вполне под силу любителю, так как каждый элемент конструкции там пронумерован и указан на схеме

com/embed/CjjBf2mxLQo” frameborder=”0″ allowfullscreen=”allowfullscreen”>

Вывод

Мы попытались осветить наиболее важные параметры качественных оцилиндрованных бревен и проанализировать рентабельность их создания своими руками. На видео в этой статье вы найдете разные варианты станков и советы мастеров. Если есть, что добавить или появилось желание обсудить, добро пожаловать в комментарии.

Вам также будет интересно почитать

особенности применения, советы по изготовлению своими руками. Назначение, устройство и самостоятельная сборка оцилиндровочного станка Самодельный оцилиндровочный станок

Все фото из статьи

Возведение жилья из дерева в нашей великой державе было развито издревле. Прежде всего, это вызвано колоссальными запасами этого экологически чистого и относительно недорогого материала. Несмотря на появление массы новых строительных технологий, классические срубы по-прежнему остаются популярными. Ведь преимущества оцилиндрованного бревна очевидны, о них далее и пойдет речь.

Прежде всего, это вызвано колоссальными запасами этого экологически чистого и относительно недорогого материала. Несмотря на появление массы новых строительных технологий, классические срубы по-прежнему остаются популярными. Ведь преимущества оцилиндрованного бревна очевидны, о них далее и пойдет речь.

Почему именно бревно

Для начала выясним, оцилиндрованное бревно что это такое и почему в подавляющем большинстве люди предпочитают строить жилье именно из него.

Важно: говоря сухим языком определений, оцилиндрованным бревном принято называть прямой ствол дерева, предварительно обработанный на деревообрабатывающих станках для придания ему правильной цилиндрической формы.

В результате чего удаляется верхний неровный слой, сучки, а также наносятся компенсационные и монтажные пазы.

Плюсы материала

- Древесина сама по себе имеет природную пористую структуру, в результате чего она является одним из лучших тепло и звукоизоляторов

.

- Имея четкие геометрические размеры, данный материал идеально стыкуется между собой . Специально обустроенные пазы обеспечивают высокую герметичность и качество межвенцевых швов.

- Все стволы имеют четко фиксированный диаметр, максимальное отклонение здесь может составлять не более 2 мм . Это дает возможность выбора леса для возведения помещений разного назначения с заданными характеристиками.

- На данный момент просто не существует более экологически чистого и полезного для людей строительного материала . В отличие от древесины традиционный кирпич или современные виды строительных материалов могут похвастаться только экологической нейтральностью.

- Хотя цена оцилиндрованного бревна может быть выше, нежели у многих конкурентов, но такие дома не нуждаются в дополнительной внутренней и внешней облицовке . Данный материал сам по себе обладает природной красотой, в результате чего владельцы существенно экономят на отделке.

- Современное деревообрабатывающее оборудование позволяет изначально выпускать стволы с уже готовыми соединительными элементами

.

Это значительно ускоряет процесс возведения конструкций и дарит массу вариантов планировки.

Это значительно ускоряет процесс возведения конструкций и дарит массу вариантов планировки.

- Возможно, вам уже приходилось слышать, что натуральная древесина дышит . Под этим подразумевается способность массива забирать из воздуха избыточную влагу и отдавать ее при изменении условий. Проще говоря, дерево является природным кондиционером, обеспечивая идеальный для жизни человека микроклимат в доме.

- И наконец, инструкция по строительству вполне доступна . Простенькую баньку, сарай или небольшой дачный домик, хороший хозяин при большом желании сможет возвести своими руками.

В чем недостатки

- Как мы уже говорили дерево это живой материал, поэтому со временем массив начинает усыхать и трескаться. Это действительно так, но благодаря современным подобные процессы можно существенно замедлить.

- Многие знают, что в процессе роста ствол дерева слегка скручивается по спирали. После среза, эта спираль иногда начинает раскручиваться.

Именно поэтому мастера не рекомендуют строить из свежеспиленного леса, конструкции может повести. Но сухое оцилиндрованное бревно лишено этого недостатка.

Именно поэтому мастера не рекомендуют строить из свежеспиленного леса, конструкции может повести. Но сухое оцилиндрованное бревно лишено этого недостатка. - Такие недостатки, как высокая пожароопасность и подверженность биологическим вредителям легко ликвидируются за счет все тех же специализированных пропиток.

- Пожалуй, единственным существенным недостатком любого деревянного строения является высокий процент усадки новых домов. Хорошо высушенный качественный лес усаживается до 100 мм на каждые 3 – 4м стены в первый год. И по 10 – 20 мм еще в течении 2 – 3 лет. Свежеспиленный лес будет усаживаться до 10 лет.

Что влияет на эксплуатационные характеристики

Для определения основных параметров материала существует свод нормативных актов. В нашей стране это ГОСТ 2708-75, на западе ISO 4480-83. Большой разницы между ними нет, основные параметры идентичны. Именно на этих данных базируется такая программа как калькулятор оцилиндрованного бревна объема, веса, плотности и прочих характеристик.

Оцилиндровочные станки – главные комплектующие линий по обработке древесины, которые применимы как в стандартных цехах, так и при изготовлении подобных изделий своими руками. Основная функция данного станка – за счет фрезы со сложной конструкцией и разными видами снимать гладкий верхний слой с каждого бревна.

В настоящее время в продаже представлено огромное количество подобных изделий различного вида и назначения, среди которых совершенно не сложно выбрать оборудование, идеальное именно для вашего случая.

1 Оцилинровочный станок – особенности оборудования

Станок для оцилиндровки бревен – механизм, в котором обработка бревен осуществляется за счет контакта с ними нескольких специальных фрез. Приводятся последние в движение специальным мотором (в некоторых комплектациях их два).

Все бревна во время подачи надежно фиксируются системой, благодаря чему достижима их простая и равномерная обработка.

Также в зависимости от типа оборудования может он иметь и рельсовый путь, установка которого для версии проходного типа требует специального бетонного основания для установки.

В продаже представлены различные виды оцилиндровочных станков, в том числе, оборудование вида Русь и Шервуд проходного типа, а также модульного типа.

Данное оборудование, как приборы Шервуд или Русь, могут быть самостоятельными единицами или же идти в составе комплекса деревообрабатывающего. Они бывают различной мощности.

Средний объем бревна, которое свободно пропускают станки Русь, Термит, Шервуд, составляет 240 мм, хотя отдельные варианты такого оборудования легко справляются и с более крупными образцами.

Оцилиндровочно — фрезерный станок Шервуд ОФ-28Ц

Оцилиндровочные установки позволяют выполнять целый ряд видов обработки материала. В частности, именно с его применением делают непосредственную оцилиндровку бревна, подготовку продольного паза укладочного, пропила компенсационного, а также специализированных элементов для крепления – боковых чаш.

Подходит данное оборудование для всех без исключения разновидностей материала, в том числе, популярного бука, дуба, березы, ясеня, груши, ольхи, сосны и других разновидностей дерева.

1.1 Плюсы и минусы данной технологии обработки

К преимущества данного вида станков для обработки бревна нужно отнести:

- Высокую скорость обработки изделий.

- Точность в выполнении многих видов обработки благодаря разновидности заточки ножей.

- Абсолютную безопасность оператора при работе с таким оборудованием.

- Простоту в настойках, высокий уровень автоматизации таких устройств.

- Высокое качество обработки материала, независимо от качества обрабатываемой древесины

- Универсальность – с таким устройством вы сможете делать любые заготовки из натурального дерева.

- Малый расход древесины, который дают не только образцы Русь и Шервуд, но и самодельный оцилиндровочный станок.

Что же касается недостатков, присущих данному виду устройств, то среди них нужно отметить:

- большие габариты оборудования, ввиду которых любители обрабатывать дерево своими руками не всегда могут устанавливать подобные конструкции в собственном доме;

- высокие цены на сменные детали, а также необходимую обработку изделий перед началом работы, к примеру, заточки ножей.

1.2 Сменные детали к станкам оцилиндровочным

Для простой обработки на таких станках бревен различных типов без изменения качества отделки материала для таких конструкций необходимо закупать такие виды комплектующих:

- Сменные фрезы, в особенности, нестандартных типов (при закупке данных компонентов особое внимание нужно уделить качеству заточки ножей под отдельные виды бруса).

- Дополнительные электромеханические приводы для некоторых типов конструкции.

- Сменные детали для обработки чаш.

- Детали для выполнения компенсационного пропила.

Также иногда для данного вида оборудования, в том числе, станков Шервуд и Русь, можно покупать специальные виды заточки ножей для отдельных бревен, а также некоторые гибкие сменные элементы. Их можно заменять своими руками. Перечень таковых для каждого устройства индивидуален.

2 Популярные виды оцилиндровочного станка

В настоящее время существует несколько популярных разновидностей такого оборудования, используемых профессионалами, а также любителями своими руками проводить строительство, ремонтные, отделочные работы в доме.

Среди таковых моделей:

- Оцилиндровочный станок Алтай. Оборудование благодаря особенностям заточки ножей позволяет обрабатывать бревна, имеющие диаметр до 550 мм. Укомплектован фрезами сферического, а также торцевого типа. Основные преимущества данной версии при обработке брёвен: возможность выбрать оптимальную по скорости проходимость устройства, а также настроить глубину проникновения ножей. Идеален для всех видов производства, как и Шервуд, в том числе, строительства небольших деревянных домов.

- Оцилиндровочный станок Кедр. Еще один вид оборудования проходного типа для промышленных предприятий. Позволяет укладывать до 7,5 метров бревен на одну обработку. Подходит для всех типов бревна благодаря уникальному виду заточки фрезы.

- Оцилиндровочный станок Тайга ос 1. Оборудование, как и Шервуд, подходит для чернового, чистового видов обработки дерева. Позволяет работать с образцами максимального диаметра 240 мм. Как и другие образцы проходного типа, может использоваться для промышленных целей, в том числе, строительства дома или бани из бруса.

В зависимости от разновидности заточки ножей, может использоваться для различных задач.

В зависимости от разновидности заточки ножей, может использоваться для различных задач. - Оцилиндровочный станок Термит. Универсальное оборудование проходного типа, как и станок Русь, пригодное для обработки различных типов бруса. Идеален для промышленных предприятий, где может получать до 900 погонных метров готового бруса за смену. Современная конструкция данного оборудования позволяет исключить возможность прокручивания бревна во время обработки.

Все виды данного оборудования наиболее пригодны для промышленного выпуска бруса, однако при наличии надлежащих условий для работы своими руками они могут применяться в домашних условиях.

Стоимость таких изделии, равно как и моделей Русь или Шервуд, зависит от комплектации оборудования, а также фирмы, продающей данный вид оборудования. Лучшие цены на него у официальных дилеров.

Тем же, кому такие изделия не подходят по техническим параметрам, можно сделать самодельный оцилиндровочный станок, созданный по имеющимся эскизам техники.

2.1 Процесс по оцилиндровке бревен на станке (видео)

Какое значение имеет кривизна бревна при пилении несортированной древесины на многопильном станке?

Почему при оцилиндровке бревна на его поверхности образуется полоса в виде резьбы?

Почему оцилиндровочный станок Кедр дешевле? Вопрос от Бориса из Красноярска.

Я купил оцилиндровочный станок по виду такой же как ОЦС-1М. Можно ли купить для него новую фрезу?

Есть необходимость в приобретении лазерного указателя пропила для пилорамы. Будет ли работать ваш лазер в таких условиях температуры -40С? Какова длина линии линейного лазера?

Здравствуйте! Есть ли у вас в продаже станки для оцилиндровки брёвен, где бы сохранялась естественная сбежность бревна? Мы строим дома ручной рубки. Корить и рубанить приходится в ручную, а хотелось бы попробовать получать подобный результат используя станок. С уважением Евгений.

Здравствуйте, мы приобрели станок ос1-400 у компании ижкомстанко, приступили к производству и столкнулись с одним очень интересным моментом, суть вопроса в том, нужно ли сырое оцилиндрованное бревно, делать в диаметре больше где то на пол см, чтобы когда оно высохнет, получить нужный диаметр? И впитывает ли сухое бревно после сборки влагу? Если впитывает, то деталь в диаметре увеличивается? Или нет? Заранее спасибо большое за вашу помощь.

Как выставить ножи на цилиндровочный станок ОС1-400?

Как вы решаете проблему с вибрацией бревна?

Скажите чем отличаются станки Святогор и Шервуд от станков Пилтех?

Почему образуется волна при пилении на ленточной пилораме?

Чем отличается оцилиндровочный станок ОЦС-4А от ОЦС-2А?

… Не давно узнал, что выход на дисковых пилорамах на много больше 78-80 процентов после еще и вычитал в интернете об этом, правда ли это? ведь на дисковых толщина пропила больше так почему выход такой большой?

Как проверить геометрию ленточной пилорамы?

На чем лучше специализировать производство: только цилиндровка бревна, изготовление комплектов домов, изготовление и сборка домов из оцилиндрованного бревна?

Как зависит высота стены из оцилиндрованного бревна от ширины монтажного паза?

Принцип обработки поверхности бревна при оцилиндровке.

Как состыковать торцовочный и чашкорезный станки в линию?

Что делать, если вместо цилиндрического бревна получается конус (морковка)? Разница в комле и вершине достигает 5 мм.

Сколько время оцилиндровки одного бревна, какова реальная производительность?

Почему лента на транспортере смещается в сторону?

Какие бывают типы оцилиндровочных станков?

Чем отличается оцилиндровочный станок ОЦС-2А от ОЦС-3А?

Как изготовить оцилиндровочный станок своими руками? Ничего сложного не вижу, кроме фрезы оцилиндровки. Можно ли заказать у Вас фрезу для оцилиндровочного станка и фрезу чашкореза на диаметр 220 мм?

Комплектация оцилиндровочного станка ОЦС-3А, что необходимо будет еще для организации производства и сборки домов из оцилиндрованного бревна?

Чем отличаются дома из оцилиндрованного бревна, от собранных из бревен ручной рубки?

Можно ли дополнительно заказать фрезу к оцилиндровочному станку ОЦС-1?

Можно ли приобрести Ваш станок в кредит или лизинг?

Где можно посмотреть Ваше оборудование в действии?

Я видел Ваш станок у нас в регионе.

Но на фото не могу его найти у вас на сайте Pilteh?

Могу ли я забрать станок ОЦС-2А на своей машине?

Интересует угловая дисковая пилорама. Сроки?

Хочу заказать станок с определенными параметрами.

Для того чтобы отрезать нужную часть деревянной доски или изготовить изделие нужной толщины, потребуются специальные агрегаты. Для того чтобы произвести распил, нужны дисковые пилы. С их помощью можно быстро отрезать от доски или бревна нужный кусок. Для калибровки изделия нужен будет рейсмусовый станок. Благодаря нему, можно изготовить деревянную деталь необходимой толщины с точностью буквально до миллиметра.

Дисковые пилы бывают разными. Сейчас производятся ручные и стационарные агрегаты, предназначенные для работы с древесными изделиями разных видов. Это оборудование собой представляет мощный электрический инструмент, главной деталью которого является прочный диск, имеющий очень острые зубцы. Такой агрегат легко распилит доски, ламинат, рейки, древесные плиты. Он даже подходит для резки металла.

Дисковые пилы бывают разных моделей. Поэтому их технические характеристики могут отличаться. Чтобы выбрать действительно нужный для производства электроинструмент, стоит ознакомиться при покупке со следующими характеристиками оборудования:

- глубина пропила.

Один из самых важных показателей агрегата. Он зависит от того, какой диаметр имеет диск. Чем больше его размер, тем более глубокий будет пропил;

- мощность двигателя тоже важный показатель. Он влияет на быстроту работы оборудования. Чем мощнее агрегат, тем он будет производительнее. Дисковые пилы, использующиеся на производствах, могут иметь мощность в 2500 Вт. Это очень высокий показатель;

- безопасность оборудования. Так как дисковые пилы будут постоянно использоваться работниками деревообрабатывающего предприятия, то они должна быть совершенно безопасны в применении. Поэтому нужно выбрать агрегаты с системой защиты, блокиратором, предотвращающим их случайное включение.

Для калибровки заготовок из дерева необходим рейсмусовый станок. Чаще всего он используется на мебельных производствах, так как производителям предметов интерьера требуется профессиональное оборудование, которое бы позволяло им выпускать аккуратную и красивую продукцию. Выбирая рейсмусовый станок, требуется обращать внимание на его технические возможности:

- насколько часто вращается вал. Чем более быстро он станет вращаться, тем более ровной получится поверхность обрабатываемой детали;

- глубина и ширина пропила, которые делает рейсмусовый станок. Глубина это показатель, означающий, сколько древесины за один проход может срезать агрегат.

- Ширина – детали какой ширины станок может обрабатывать.

Что такое оцилиндрованное бревно и для чего его применяют?

Оцилиндрованным принято называть такое бревно, с которого на специальном деревообрабатывающем станке срезают верхний слой древесины. В результате такой обработки диаметр по всей длине бревна будет одинаковым, т. е. из конусовидного ствола дерева получают цилиндр.

Дома из оцилиндрованного бревна выглядят не просто красиво, а изящно. Они теплы, долговечны, и, главное, экологичны. Заказать дом из оцилиндрованного бревна на сайте http://stroi-terem.ru/category/дома-из-оцилиндрованного-бревна/, не вызовет затруднений. Зайдя на сайт можно узнать цены, сроки выполнения работ, возможность доставки и мн. др.

Брёвна изготавливаются по ГОСТ 9463-88.

Номинальная длина таких брёвен должна быть от 3,5 до 6,5 м с шагом, равным 250 мм. Таким образом, всего возможно 13 типоразмеров. Отклонение от полученной длины допускается от + 30 до + 100 мм.

Для строительства обычно применяют оцилиндрованные брёвна, имеющие определенный диаметр. Стандарт определяет наименьший диаметр бревна в 140 мм. Большинство изготовителей устанавливают этот диаметр от указанного размера ступенями через 20 мм. Обычно ряд заканчивается брёвнами 280 или 300 мм.

Но так как только для некоторых производителей государственный стандарт – это документ обязательного исполнения, то и длину брёвен, и их диаметр по желанию заказчика могут сделать любыми, которые будут соответствовать проектным размерам будущей постройки.

Для укладки оцилиндрованного бревна в сруб на одной его боковой стороне вырезается продольный паз, называемый укладочным. Его ширина должна быть больше радиуса бревна и по форме максимально точно соответствовать нижнему бревну. Т.е. радиус этого паза должен быть равен радиусу бревна.

Обычно оцилиндрованные брёвна изготавливаются из «сырой» древесины и досушиваются до необходимой кондиции уже в составе сруба. Очень часто процесс сушки проходит неравномерно – когда внутренние слои остаются влажными, а наружные быстро высыхают. В них возникают напряжения, которые вызывают продольное растрескивание бревен. В зоне продольного паза напряжения снимаются выборкой укладочного паза. А на стороне бревна противоположной от паза напряжение снимают продольным пропилом шириной в несколько миллиметров и глубиной примерно в 0,05 – 0,1 диаметра бревна. Он называется разгрузочным или компенсационным пазом.

Как устроены станки для оцилиндровки брёвен?

Такой станок может быть позиционного или проходного типа. В первом случае ось вращения бревна неподвижна, а бревно вращается с частотой от 20 до 60 об/мин. Вдоль бревна перемещаются стальные черновая и чистовая фрезы с частотой вращения 3 000 – 4 000 об/мин. Черновая обработка заключается в том, что сначала снимают слой коры и древесину до получения заданного диаметра с припуском на чистовую обработку. Потом чистовой фрезой с большой частотой вращения срезается тонкий слой древесины, и получают чистовую поверхность.

В проходных станках обрабатываемое бревно подается зубчатыми роликами в неподвижный оцилиндровочный ротор, из которого выходит полностью обработанное с компенсационным и укладочным пазами.

- Станки позиционного типа делятся на токарно- и роторнооцилиндровочные.

- Токарнооцилиндровочные – это большой токарный станок с длиной деревянной заготовкой до 7 и более метров и диаметром необработанного бревна до 500 мм и более. Оцилиндровочный ротор содержит вращающуюся фрезу, которая на прямом проходе производит оцилиндровку, а на обратном – прорезается укладочный и компенсационный пазы.

Теоретически упрощенную модель такого станка можно сделать и дома, но работать на нем будет довольно опасно. Большая масса вращающегося бревна, высокие скорости обрабатывающей фрезы и достаточно большие энергетические мощности почти не реальны для исполнения в гараже или сарае частного дома.

Проще и дешевле купить партию готовых оцилиндрованных бревен и строить из них дом или баню.

Как сделать табуретку из бревна своими руками / Поделки из дерева / Мебель Секрет Мастера

Как сделать табуретку из бревна своими руками. Поделки из дерева. Мебель Секрет Мастера. Sekretmastera показывает как сделать своими руками табурет при помощи огня…Подробности здесь?p=12984

Показан способ изготовления уникального деревянного табурета, который не купить в магазине. Получается легкая и прочная конструкция круглой формы и с мягкой сидушкой. Мебель для дачи.

Удобно для дачи. Мебель Секрет Мастера!

Смотрите поделки из дерева 8ADaOa

This video GjV_kle_6vc

¡Subscribe! gvFnpD

YouTube: user/Sekretmastera ↓

WebSait:

Мы в Вконтакте club28641921

Мы в Одноклассники aj6O5O

Канал Sekretmastera создан для тех, кто любит делать поделки своими руками. Вы совершенствуете свои умения и навыки в этом интересном деле? Естественно вы хотите найти единомышленников, готовых делиться собственным опытом и обсуждать чужие изобретения? Тогда подписывайтесь и присоединяйтесь к сообщесту самодельщиков канала Секрет Мастера. Публикуются только проверенные самоделки.

Наш проект – это возможность легко, быстро, без затрат (используя подручные материалы), создавать оригинальные вещи, сюрпризы, полезные мелочи для быта и отдыха, реанимировать технику, ремонтировать жилище и даже строить.

На канале кроме темы «как сделать своими руками» также присутствуют развлекательные, познавательные и прикольные видео.

Не забывайте оценивать и комментировать понравившееся видео.

Канал поддерживает политику доброжелательности и уважения в комментариях

Калал работает за «спасибо», не забывайте оставлять в комментариях слово «спасибо», а лайк придаст авторам Sekretmastera больше вдохновения и оптимизма!

Оцилиндровочный станок используется для обработки древесины – цилиндрования, выборки пазов и чашей венцовых бревен, фрезерования плоскости. Применение оборудования позволяет собрать сруб без дополнительной обработки деталей. Операции проводятся за одну установку заготовки.

Конструктивные особенности станка

Работа оборудования построена по аналогу с полуавтоматическими токарными станками, оснащенных фрезерной головкой. Автоматизация обеспечивается в пределах цикла – одного подхода, в процессе реализации которого оборудование выполняет операцию по заданным параметрам. Для смены действий и управления режущим инструментом требуется участие оператора.

Конструкция станка имеет составляющие:

- Опоры и рельсовый путь.

- Оснастку рельсов – подъемный и перемещающий механизмы.

- Привод и подвод режущего инструмента.

- Переднюю и заднюю бабки.

- Стойки и струны для подводки электрокабеля.

- Кнопочный пост.

Рабочим инструментом выступают чистовые и сферические фрезы. В оборудовании применяются чистовые фрезы 2-х величин диаметров:

- 150 мм. Размер изделия на выходе – 160-190 мм.

- 190 мм. Достигаемый размер – 200-240 мм.

Режущая поверхность чистовой фрезы лежитв одной плоскости.

Настройкой ножей сферической фрезы задается размер паза. Работа оборудования обеспечивается асинхронными двигателями, один из которых (передний) ответственнен за.подачу фрезы, второй (задний) обеспечивает вращение заготовки.

Рабочие параметры при обработке древесины зависят от вида породы, состояния влажности и промерзания материала, толщины заготовки. Регулировке подлежат скорость вращения бревна и подачи фрезы.

Принцип работы оборудования

Обработка заготовок из дерева осуществляется путем перемещения привода и подачи чистовой или сферической фрез вдоль бревна, установленного на рельсовый путь. Подача режущего элемента производится в ручном режиме. Для продольной выемки материала применяется чистовая фреза, сферическая форма инструмента используется для фрезерования венцовых чашек.

Заготовке из древесины придается вращение либо жесткая неподвижная фиксация. Положение зависит от вида операции. Статическая фиксация применяется выборки чашек и компенсационных пропилов. Вращательные движения бревну придаются только при цилиндровании заготовки одновременно с жестким крепежом.

Механизм действий станка построен на:

- вращательном или стационарном состоянии заготовки бревна;

- поступательном и вращательном движении фрезы.

При цилиндровании достигается точность заданного размера, устраняется кривизна изделия. Обработка заготовки производится согласно оси изделия с учетом особенностей:

- Заготовка устанавливается комлем (утолщенной частью) к передней бабке для исключения экстремального снятия слоя.

- Поступательные движения фрезы осуществляются по направлению от передней к задней бабкам.

Точность цилиндрования бревна обеспечивается жесткой фиксацией передней и задней бабок и соосностью крепежа. Получение требуемого размера изделия достигается за несколько подходов.

Операция цилиндрования

В операциях цилиндровании задается постоянное вращение заготовки, закрепленной в центрах бабок, и фрезы, перемещаемой по длине бревна. Заготовка располагается на рычажных подъемниках от передней к задней бабкам. До начала работы рейка приводится к передней бабке.

В процессе работы производятся операции:

- подвод вплотную заготовки к передней бабке;

- установка заготовки в центрах передней и задней бабок в форме жесткого крепежа путем регулировки винтов заднего фиксатора;

- задача параметров фрезерной головки на черновой минимальный съем материала;

- последовательный пуск приводов вращения заготовки и фрезы;

- ручное перемещение фрезы с помощью рейки;

По окончании прохода вращение заготовки (привод) останавливается для приведения рейки в первоначальное положение и задачи новых параметров среза. Операции возобновляются в аналогичном порядке.

Операция выборки монтажного паза

Монтажный паз – продольная выемка на заготовке, упрощающая сопряжение бревен при установке готовых изделий. Отличие операции выборки паза от цилиндрования состоит в обработке заготовки в фиксированном положении. Проведение операций по выборке осуществляются в следующем порядке:

- отведение рейки в положение к передней бабке;

- установка бревна в центрах бабок с фиксацией от вращения;

- настройка горизонтального положения фрезы к обрабатываемой поверхности бревна;

- задача параметров фрезы в размере меньшем диаметра заготовки;

- включение привода фрезы;

- осуществление выборки ручным поступательным перемещением движущейся фрезы с помощью рукоятки рейки.

Параметры паза (глубина, ширина) после выемки неизменны на протяжении всей длины бревна.

Операция выборки венцовых чашек

Наличие венцовых чашек облегчает монтаж конструкции. Их создание осуществляется после цилиндрования и выемки паза. Фрезерование чашек требует соблюдения очередности:

- фиксация заготовки на рельсах с использованием тормоза;

- нанесение графической отметки чашки;

- совмещение центра фрезы и планируемой выемки;

- включение привода рабочего инструмента;

- непосредственно выемка материала перемещением фрезы за рукоятку вниз.

До проведения выемки требуется задача вылета ножей фрезы, настроенных на единый радиус. В процессе работы со сферическими фрезами положения ножей проверяются не менее 2-х раз за смену и перед началом эксплуатации оборудования.

Монтаж оборудования

Надежность и производительность станка обеспечивает технически грамотная установка. Монтаж оборудования осуществляется с учетом обязательных требований:

- Для установки станка используются параллельно размещенные брусья либо бетонное основание без заливки рельс. Место защищается навесом от попадания атмосферных осадков.

- Подводка энергопитания оборудования согласно технических условий. Включение в рабочий режим допускается после контроля фазности и обеспечения заземления.

- Балансировки рельсовых путей по уровню в горизонтальном и вертикальном направлениях.

- Обеспечения соосности задней и передней бабок.

Высокая организация труда достигается зонированием площадки с созданием мест складирования заготовок, готовых изделий и пиломатериалов. До начала работ проверке подлежат состояние поверхности, фрез, приводных ремней и осуществляется смазка рабочих узлов.

Собственная пилорама в домашнем хозяйстве – производство чрезвычайно полезное. Деревянный дом и участок требуют постоянных работ и обновлений, но при этом имеет массу недостатков: гниль, порча, горение. Чтобы вовремя заменить один из элементов дома или надворной постройки, требуется материал. Привезти его подчас просто дорого. Поэтому самодельные станки для оцилиндровки бревна пригодятся как нельзя кстати. Виды, преимущества и недостатки – описаны ниже.

Заводское производство

На сегодня цилиндровка бревна производится высокоточным оборудованием за один цикл обработки природного неокоренного хлыста. Такие технические новинки недёшевы, но вполне себя оправдывают – владельцы лесного и домостроительного бизнеса подтверждают семикратную окупаемость. Начинающим предпринимателям не удаётся сразу приобрести новшества прогресса, и поэтому они пользуются устройствами следующего типа:

Каждая из машин требует специального помещения для беспрепятственной отгрузки готовой продукции и наличия персонала по обслуживанию и ремонту. Поэтому частные хозяйства предпочитают устраивать у себя самодельное оборудование, выпускающее качественные хлысты для самостоятельной сборки сруба.

Самодельные установки

Чтобы самодельная оцилиндровка брёвен не уступала по качеству производственной, соберите собственный механизм по все правилам, учтите все вопросы безопасности, иначе при отсутствии опыта риск поломки или угроза здоровью возрастают. Требования к самодельной установке следующие:

Чтобы собрать самодельный станок для оцилиндровки бревна, важно иметь подобный опыт и понимание работы каждого узла. Иначе механизм, имеющий электрический привод станет опасным.

Монтаж

Для работы используется старая пилорама, на которой заменяют корпус упором и задними бабками для зажима неокорённого ствола. В качестве держателя устанавливают конический или иной роликоподшипник. Чтобы бревно без труда вращалось по собственной оси, потребуется дополнительный двигатель, вручную процесс пойдёт долго.

Для перемещения фрезы, самым простым решение станет укладка рельсового пути. Не придётся перетаскивать тяжёлые хлысты вручную. Расстояние между поперечными шпалами, усиливающими конструкцию, и на которых крепится рельса – не более 1 м, для монтажа используется брус, пропитанный специальными составами или уже готовые шпалы.

Монтаж самодельного станка для оцилиндровки начинается со сборки рамы. Действуя сварочным аппаратом, отдельно готовят её секции. А при сборке проверяют уровнем, так чтобы конструкция получилась в одной плоскости. Погрешность в 0,5 мм на каждый метр допускается, так как идеальной ровности добиться всё равно не удастся, а тяжёлое бревно в будущем сгладит несоответствие.

Укрепляют фрезеровочный узел, собирается от деталей токарного станка. Ведь кроме оцилиндровки нужно вырезать чашку на стволе. Для этого требуется специальная вертикальная фреза, которую изготавливают самостоятельно или заказывают по каталогу заводу – производителю.

Для формирования укладочного паза и компенсационного пропила, требуются соответствующие комплектующие. Подойдёт дисковая циркуляционная пила. Устанавливают её сбоку на фрезерный узел.

Теперь подключают двигатель для вращения. Сразу предусмотрите электропитание с советующим напряжением в помещении, предназначенном быть домашней пилорамой, силовой кабель должен идти отдельно и быть подключённым в независимый щит, иначе постоянного вышибания бытовых приборов в доме не избежать, что не может отразиться на их работе. Двигатель укрепляют анкерными болтами. Правильность подключения указана на корпусе, с ней должно совпадать движение силовой головки. В случае несовпадения поменяйте фазы местами.

Кабели подключения разнообразных узлов устанавливаются на всю длину готового станка с запасом. Безопасность использования заключается в укреплении их над станком гибкими держателями. Нель дать кабелю провиснуть и тем более коснуться рабочей поверхности – переруб чреват последствиями.

До пуска в работу, станок для оцилиндрованного бревна проверяют на параллельность осей бабок, передней и задней. Перемещающая фреза должна идти точно горизонтально. Если этого не сделать, самая меньшая неприятность, случающаяся при эксплуатации – кривизна ствола. Большая – выход из строя всей системы. К тому же погрешность параллельных линий приводит к игре бревна, особенно при плохой фиксации.

Эксплуатация и уход

На производственных площадях выработка готового бревна может составить до 800 м за рабочую смену. В домашних условиях такое вряд ли возможно, да и не нужно. Чтобы получить несколько штук качественных ОЦБ для будущего строительства в день, соблюдайте правила безопасной эксплуатации и своевременно проводите профилактику. Итак:

Своевременно делайте текущий и капитальный ремонт самодельной установки для оцилиндровки брёвен. Полной разборки при первом варианте может не понадобиться, если профилактика осуществлялась вовремя. На этой стадии заменяют подшипники, болты, крепления, проверяют остроту режущих инструментов и если нужно меняют их.

Капитальный ремонт осуществляется только усилиями специалиста по обслуживанию электродвигателей и слесаря сборщика. То есть снимается силовой узел и отправляется в мастерскую. Делать что-либо самому, при отсутствии знаний и опыта, не рекомендовано. Самостоятельно можно только заменить подшипники на вращающемся валу.

Дома, дачи, срубы, бани из оцилиндрованного дерева всегда популярны. Качественная обработка древесины выполняется на специальных станках, позволяющих получить бревно одинакового диаметра по всей длине.

Последние модели оцилиндровочных станков выполняют еще целый ряд функций, но для простых действий можно изготовить такой агрегат своими руками.

Функции

Основная функция, которой обладает любой оцилиндровочный станок, – обработка бревен как тела вращения фрезерованием. Но чтобы сложить сруб, просто цилиндрических заготовок недостаточно. И в этом случае на помощь придут дополнительные возможности оборудования:

- выемка пазов для формирования различных замковых соединений;

- изготовление паркетных плашек, бруса;

- пиление погонных изделий;

- распилка лесоматериала на лафет и далее на обрезные доски;

- все стадии оцилиндровки бревен, начиная от черновой и заканчивая финальной;

- выемка монтажных чаш и компенсационных пазов.

При этом само бревно не переустанавливается, а в ходе работы меняются фрезы и отдельные узлы. В результате получают детали с широким диапазоном диаметра. Ограничение касается длины обрабатываемых бревен: санки рассчитаны на семиметровые заготовки. Умелое сочетание фрез с приемами работы позволяет изготовить сложные деревянные конструкции.

Устройство

Установка имеет несколько основных узлов. Станина выполнена в виде металлической рамы. Может иметь жесткое сварочное соединение в виде прямоугольной трубы или мобильное соединение отдельных металлических элементов с помощью болтов и гаек. Является основанием для крепления всех элементов конструкции.

В оцилиндровочном станке присутствуют направляющие, по которым передвигается пильный инструмент. Обычно они составляют единую конструкцию с металлической рамой. В отдельных типах установок по направляющим перемещается бревно.

Может быть одна или две (передняя и задняя) бабки. Их назначение – закрепить и крутить бревно. На передней бабке в некоторых моделях станков расположена делительная головка, служащая для установления определенного угла поворота для разных этапов обработки.

Узел для крепления инструментов и механизмов перемещения – суппорт.

Основное назначение фрезы – крепление режущего инструмента. Она также обеспечивает уменьшение вибрации, увеличение точности выполняемых операций и легкости вхождения в заготовку. Бывают фигурные и универсальные фрезы.

Ножи оцилиндровочного станка изготавливаются из стали высокой марки. Крепится режущий инструмент во фрезу так, чтобы легко можно было его заменить или снять для заточки.

Кроме этого, устанавливаются дополнительные элементы. Это рычаги, обеспечивающие удобство установки заготовки на раму, и ролики-упоры, не дающие ей провисать. Также присутствуют тормоза и фиксатор каретки. Они используются в станках с функцией выборки венцовой чаши и устанавливаются на окончание каретки. Для выемки продольного паза применяют регулятор вращения бревна.

Современные производители деревообрабатывающего оборудования комплектуют такие станки для оцилиндровки автоматизированными модулями с компьютерным управлением.

Классификация

Специалисты предлагают классифицировать оцилиндровочные станки по пяти параметрам:

- типу механизма;

- способу перемещения бревна;

- уровню автоматизации;

- типу питания привода;

- диаметру используемой заготовки (минимально – 80 м, максимально – 500 м).

Используют в установках два типа механизмов. Первый – проходной (роторный), позволяющий непрерывно передвигать древесину через фрезу. Второй – циклический (токарный), в котором обработка выполняется при повторении цикла действий.

Если циклические действия выполняет режущий инструмент, станок относят к цикло-проходному типу, а если перемещается бревно – цикло-позиционному. В механизмах бревна имеют возможность как вращаться, так и двигаться прямолинейно вдоль направляющих.

Для выбранного уровня производительности важно учесть степень автоматизации оцилиндровочного станка.

В механизированных моделях оператор загружает и выгружает бревна, проводит настройку и регулировку механизмов. Он также следит за качеством выполняемых работ, всеми этапами операций.

В автоматизированных оцилиндровочных станках для специалиста, его обслуживающего, отводится роль контролера за процессом.

В полуавтоматизированных установках мастер подключается к процессу после выполнения станком одного цикла операций.

Обратите внимание! Для создания оптимальных и бесперебойных условий функционирования важно выбрать подходящий тип питания привода.

Электрический может работать без перерыва при условии, что электролинии надежные или есть генератор дополнительного питания. Бензиновый требует постоянной заправки, но не зависит от внешних факторов.

Но основной выбор стоит между проходным и цикловым типами. Проходной обеспечит высокую производительность, порой за счет качества обработки. Большинство моделей таких станков не имеет возможности делать поверхность бревна гладкой, без заусениц и шероховатостей. Цикловые установки работают значительно медленнее, но при этом имеют ряд достоинств:

- обеспечивают очень высокое качество обработки;

- выполняют весь набор операций;

- имеют компактные габариты;

- конструкция устойчивая и комфортная в обслуживании.

Кроме всего перечисленного, важную роль играет цена, производитель оборудования и требуемое качество обработки.

Предложения для профессиональной работы

На рынке деревообрабатывающего оборудования есть предложения любой ценовой категории и под разный технический запрос. Наибольшей популярностью пользуются такие модели, как «Шервуд», «Термит», «Кедр», «Тайга», «Терем» с полным циклом функций.

Технические характеристики представлены в таблице.

Этапы конструирования станка самостоятельно

Приобретение профессиональной установки для получения обработанной древесины – дорогое удовольствие. Но есть альтернативное решение: можно сделать станок для оцилиндровки бревна своими руками.

В качестве основания используется пилорама. Конус в передней части меняют на упор. В заднюю бабку вставляют подшипник. Понадобится также электрический мотор для обеспечения кручения бревна. Вращение может быть ручным, тогда необходимо сделать ручку.

Фреза собирается как отдельный узел из очень прочного материала. Ее передвижение можно обеспечить с помощью укладки рельсы. Это путь, по которому будет передвигаться фреза. В такой конструкции заготовка должна располагаться вдоль рельсы и вращаться так, чтобы фреза скользила по ней.

Перед установкой оцилиндровочного станка проводится бетонирование (в случае отсутствия) или утрамбовка площадки требуемого размера. Далее происходит сборка секций рамы, выравнивание их по уровню в горизонтальной плоскости. Максимальная погрешность при установке не должна превышать 0,5 мм на 1 м во всех направлениях. Высота установки 20 см.

Последующие этапы сборки такие:

- установка силового механизма;

- установка передней и задней бабок так, чтобы их оси совпадали и были параллельны направляющим;

- крепление стоек под трос для мобильного силового кабеля;

- натяжение троса;

- оборудование прижим-стопора под силовой механизм;

- монтаж заземления;

- подключение двигателя и проверка направления вращения пиломатериала. Нужное направление регулируется сменой порядка подключения фаз двигателя;

- монтирование фигурной фрезы на коническую деталь с помощью болтов;

- ввинчивание универсальной фрезы в корпус фигурной. Для того чтобы избежать разбалансировки, узел затягивается ключом;

- проверка правильности сборки.

Самодельный станок требует профилактики при длительном простое или установке во влажном помещении.

Строительство частного дома, дачи, жилого сруба требует качественного лесоматериала, который обработан на профессиональном оборудовании. Для технических построек оцилиндровать древесину можно самостоятельно.

Поделись статьей:

Похожие статьи

Как построить деревянную баню

Построить деревянную баню совсем не сложно, это вполне можно сделать своими руками. Начать, естественно, нужно с фундамента. Фундаменты бывают столбчатые, ленточные, столбчато-ленточные (Технология ТИСЭ), плитный и свайный. Более подробно о видах фундамента написано в этой статье.

Когда фундамент готов, можно приступать в возведению деревянных стен и перегородок деревянной бани, но тут возникает вопрос, а из чего должны быть стены бани? Можно сделать стены из деревянного каркаса и обшить вагонкой или фальш-брусом, но такой “пирог”, мало того, что окажется дороже, так еще и будет менее надежным и недостаточно влагопроницаемым нежели стены из цельного бревна.

Стены бани из цельного бревна, будь то баня из дикого сруба или баня из оцилиндрованного бревна, прекрасно регулируют внутреннюю влажность в помещении, имеют непревзойденный внешний вид, надежно сохраняют внутреннее тепло. Кроме того, материал оцилиндрованное бревно является наиболее дешевым материалом для строительства в настоящее время в Украине. Если говорить о диких окоранных деревянных колодах, то несмотря на относительную дешевизну материала для строительства деревянной бани, вы столкнетесь в дороговизной работы по его укладке, так как каждое угловое соединение (угловая чаша) в этом случае вырезается вручную, а в случае деревянной бани из оцилиндрованного бревна нарезку угловых чаш делает автоматический станок. Именно поэтому, деревянная баня из оцилиндрованного бревна дешевле чем баня из дикого сруба.

Исходя из предыдущих соображений продолжим строительство бани из оцилиндрованного сруба. Если вы хотите заняться строительством бани самостоятельно, то вам потребуется покупка оцилиндрованного бревна, минимальная цена оцилиндрованного бревна для строительства бани из сруба составляет 1300 гривен за 1 м3 на сегодняшний день. Оцилиндрованное бревно, также, бывает двух типов профилей: профиль “полумесяц” и трапециевидный профиль. Последний считается более теплым, так как имеет большую ширину в самом узком месте, нежели профиль “полумесяц”, однако и необходимое количество оцилиндрованного бревна в таком случае возрастет. Кроме бревна вам необходимо также заказать дубовый венец 200 на 100 мм, который укладывается по периметру ленты фундамента, дубовые или сосновые лаги пола, стропильную часть, как основу для крыши, льоноволокно или овечью шерсть, березовые или дубовые нагеля в нужном количестве и можно приступать к сборке деревянной бани из сруба. Вот только забыли про инструмент. Из инструмента вам понадобится чашкорез, взять его на прокат можно как в нашей так и в других срубостроительных организациях. Стоимость аренды чашкореза 3000 грн/мес или 2000 грн/2 недели. При сборке деревянной срубовой бани вам так же понадобится бензо- или электро- пила, низкооборотистая мощная дрель с набором сверл по дереву, строительный степлер, молоток, кувалда, шуруповерт, расходные материалы (скобы, бензин, масло и другое) и , само собой, минимум один помощник, если вы и он сильные и умелые строители и ваша баня из сруба имеет только один этаж.

Приступим же, наконец, к строительству коробки деревянной бани из сруба! После установки и правильного соединения дубового венца, расположим на нам первый венец деревянной бани: сначала выкладываются половинки бревен, затем на них укладываем перпендикулярные бревна, при этом проверяем равенство диагоналей в срубе бани. Когда диагонали равны – фиксируем их и продолжаем укладывать второй и последующие венцы, но к бревнам не забываем прибить степлером ленту из льоноволокна или овечий шерсти (на любителя) и просверлить отверстия в шахматном порядке под нагеля и под гофру электрического кабеля и , естественно, забить в отверстия нагеля, причем длина нагеля должен быть меньше длины своего отверстия и входить не слишком туго, чтобы избежать поднятия бревен при усадке сруба деревянной бани. Во время сборки можно так же сразу проводить шлифовку бревен, хотя можно шлифовку проводить и после сборки, однако в таком случае это будет сделать сложней.

После установки стен и перегородок в деревянной бане самое время приступить к монтажу стропильной части. Стропила должны быть установлены на специальных креплениях в нижней части, дабы прошла компенсация при усадке сруба деревянной бани. Когда стропильная часть готова можно приступать к монтажу пирога кровли. Монтаж пирога кровли в срубе деревянной бани мало чем отличается от аналогичного монтажа кровли в других строениях.

Когда кровля готова сруб бани считается подгруженным и, если позволяет время, в таком состоянии отдыхает пол года, лучше год (за это время происходит основная усадка) , наружные стены при этом должны быть обязательно антисептированны и покрашены, а окна не в коем случае не закрыты, закрывать окна можно только во время дождя и снега. Компания “Избуд” предлагает изготовить “коробку” бани из сруба по цене 1500 грн/м2 (все работы и материалы) по полу бани без учета чистового покрытия крыши и наружной покраски.

Вот и все, коробка готова! Однако есть один недостаток – сделана меньшая половина работы. Отделка и обустройство бани впереди. Об этом мы расскажем в нашей следующей статье.

Технология изготовления оцилиндрованного бревна. Технология производства оцилиндрованных бревен

Производство бревен предусматривает проведение механической обработки дерева с помощью специального оборудования. При этом диаметр оцилиндрованного бревна одинаковый по всей его длине. В процессе производства материал приобретает гладкую поверхность.

Качество такой работы зависит от типа и уровня применяемых станков.

Специалисты выделяют центровые и протяжные агрегаты этого типа.

Изготавливают оцилиндрованного бревно с помощью станков для нарезки чашек.

Технические моменты

Первоначально потребуется рассортировать материал с учетом его диаметра. Затем он обрабатывается. Каждому бревну придается определенный профиль, нарезаются чашки. Следующий шаг заключается в покрытии полученных изделий специальным антисептиком. В его основе должна находиться вода.

Такой антисептик предотвращает закупоривание капилляров древесины. Это вещество позволяет бревну быстро высохнуть (в возведенном строении) и не покрыться грибком. Сушка дома длится 4-6 месяцев. Затем оцилиндрованные бревна с внешней стороны дома покрываются антисептиком, который защитит их от гниения, грибка и вредителей.

Изготовление такого материала подразделяется на несколько этапов:

- Подготовка — диаметр обревна в этом вопросе является основным показателем, который учитывается при отборе древесины. При этом специалисты еще учитывают толщину и прочие размеры сырья данного типа. Сучки и прочие дефекты, которые обнаружены на поверхности дерева, удаляются. Важным моментом является точная фиксация оцилиндрованного бревна на станке.

- Оцилиндровка — материал поднимается и останавливается в области обработки. После фиксации с помощью каретки и фрезерного узла создается ровная соответствующая поверхность. В некоторых случаях нарезаются продольные пазы. Они придают сцеплению большую надежность.

- Нарезка — диаметр бревна и его длина учитываются при работе на торцовочном станке. Изготовление оцилиндрованного бревна завершается проведением лазерной разметки и выборки чашек.

Готовая продукция обладает некоторыми плюсами:

- Экологичность. Дом, изготовленный из такого материала, способен пропускать через стены чистый воздух.

- Долговечная и прочная конструкция. Строения из оцилиндрованного бревна в результате правильной обработки имеют длительный эксплуатационный срок.

- Низкая цена. В отличие от кирпичного здания, подобное строение обойдется в недорого.

- Оригинальный внешний вид. Материал этого типа имеет неповторимый и изящный вид.

Вернуться к оглавлению

Сравнительный анализ

Зачастую не отличают оцилиндрованное бревно от бруса. Последнее сырье обрабатывается со всех сторон. При этом его диаметр превышает 100 мм. Форма оцилиндрованного бруса напоминает прямоугольник. Изготавливается он, как и аналогичное бревно, из ели или сосны. Брус получил широкое применение при строительстве окон и лестничных маршей.

Дома из этого материала и бревна возводятся быстро и обладают низкой теплопроводностью. Оцилиндрованный брус, как и бревно, рекомендуется высушить и покрыть специальным антисептиком. Дерево считается качественно высушенным, если его влажность колеблется в пределах 8-12%. Специалисты классифицируют брус и бревно на следующие виды:

- оцилиндрованные;

- профилированные;

- клееные.

Что касается метода получения первого материала, то он схож с методикой изготовления оцилиндрованного бревна. Основное отличие заключается в том, что брус не округлен по бокам и имеет прямую форму. Снизу и сверху он обрабатывается специальным полукругом. Этот процесс позволяет дереву плотно прилегать между собой, не проводя дополнительной подгонки. При производстве оцилиндрованного бревна обрезается его рыхлая часть.

Этот процесс уменьшает ширину трещин при высыхании, что положительно сказывается на теплоизоляции стен. Оцилиндровка придает брусу высокую чистоту, образуя гладкую поверхность. Таким образом, дом из бревна и бруса не требует проведения отделочных работ, значительно экономя денежные средства на строительстве и отоплении. Последний фактор объясняется тем, что дерево хорошо сохраняет оптимальную влажность, быстро прогревая дом.

Из всех стройматериалов для возведения частных домов древесина самая экологически чистая и безопасная. И чаще всего сейчас стали использовать не необработанный кругляк, а одинаковые в сечении оцилиндрованные бревна. С ними проще работать, да и выглядят они более презентабельно. Построенному из них коттеджу не требуется даже утеплитель для стен , последние вообще оставляются без обшивки. Ведь естественный вид дерева привносит в жилой дом атмосферу уюта и натуральности.

Что такое оцилиндрованное бревно

Чтобы сделать этот материал для бревенчатого дома, ствол без сучьев подвергают обработке на нескольких деревообрабатывающих станках. Сначала оно очищается от коры. А затем уже эта заготовка оцилиндровывается для придания ей нужного диаметра. На выходе из цеха первичной нарезки получаются гладкие, ровные и одинаковые в поперечники кругляши.

Затем этот пиломатериал напиливается на бревна нужной по проекту дома длины, на торцах которых вырезаются чаши. В процессе обработки станок снимает со ствола вместе с корой большую часть твердого слоя древесины. В работу берется только сердцевина и ядро. А они из-за своей мягкости и пористости склонны к гниению.

Чтобы предотвратить загнивание оцилиндрованного бревна, его пропитывают антисептиками, а заодно и антипиренами с фунгицидами. В результате полностью готовая деталь для стен бревенчатых домов и иных построек получает необходимую защиту от грибков, огня и различных древоточцев.

В качестве древесины для изготовления используется:

Лиственница.

Основное преимущество соснового бревна – дешевизна. Кедр более устойчив к перепадам влажности и температуры, его рекомендуется брать для возведения бань. Ель в сравнении с сосной обладает более низкой прочностью и устойчивостью к гниению, но имеет более презентабельный вид. Плюсы лиственницы – прочность и долговечность. Однако лиственничное бревно также самое дорогое и тяжелое. Дом из него требует более массивного фундамента.

Древесину лиственных пород для производства оцилиндрованных бревен не используют по разным причинам. Дуб слишком дорог, береза сильно подвержена гниению, а осина мягка и недолговечна. Это больше материалы для интерьерной отделки дома из бревна. Стены коттеджа лучше возводить из хвойного дерева.

Срубы принято складывать из пиломатериала одной породы. Но практикой уже подтверждено, что сочетание разных пород древесины является вполне оправданным и практичным решением. Оптимальный вариант – нижние венцы уложить из дорогих и устойчивых к влаге бревен лиственницы, а остальной дом возвести из сосны. Это будет и не слишком расточительно по деньгам, и более долговечно.

Как выбрать бревна для дома

Плюсы и минусы применяемое при возведении малоэтажных коттеджей оцилиндрованное бревно имеет разные. Учитывая высокий спрос на этот материал среди строителей, первых явно больше вторых. Диаметр его варьируется в диапазоне 160–320 мм. Есть варианты и для обустройства беседки, и для возведения небольшого дачного домика, и для строительства двухэтажного жилого здания.

Дом из заводского бревна прошедшего оцилиндровку сложить можно самостоятельно без привлечения наемной строительной бригады. Продается такой пиломатериал обычно в виде готового, но разобранного по частям сруба с пронумерованными элементами. Этот конструктор необходимо лишь привезти на участок и собрать в соответствии с проектом.

При выборе оцилиндрованного бревна для строительства дома основное внимание следует уделять:

Отсутствию даже намека не гниль и червоточины;

Соответствию его проектной спецификации по длине, сечению и кривизне;

Наличию маркировки на торце;

Отсутствию сколов и иных механических повреждений;

Степени просушки – естественной влажности оно или высушенное в камере.

Подбирая для дома бревно, следует помнить, что прошедшие камерную сушку заготовки стоят дороже аналогов, подвергнутых атмосферному просушиванию. Первые имеют влажность порядка 12–18%, а вторые – в районе 18–23%.

Бревенчатые дома из искусственно высушенной древесины менее подвержены усадке после возведения. Если стены строения из атмосферно-сухого дерева усыхают и осаживаются в первый год на 10–15 процентов, то из искусственно-сухого только на 1–2 процента.

Сырую древесину труднее шлифовать и подвергать иной обработке, нежели сухую. Влажный пиломатериал плохо впитывает антибактериальные и антипиренные составы. Дом из бревна, не прошедшего просушку, после сбора сруба обычно оставляют на зиму для избавления от влаги естественным образом. А постройка из высушенного кругляка сразу готова к отделке и заселению.

Плюсы и минусы оцилиндрованного бревна

Среди достоинств оцилиндрованного бревна числятся:

Природная красота натуральной текстуры дерева;

Естественный обмен воздуха через деревянные стены, способствующий поддержанию комфортной атмосферы в коттедже;

Высокие характеристики тепло- и звукоизоляции дома;

Экономия времени и денег на отделке за счет отсутствие необходимости в дополнительной обработке стен;

Простота и высокая скорость сборки бревенчатого сруба – подобные дома собираются буквально за пару недель;

Многообразие готовых проектов коттеджей с разным дизайном интерьера;

Отсутствие вредных выделений и полная экологическая безопасность стройматериала;

Долговечность строения – деревянное здание без особых проблем прослужит 60–80 лет.

Выбирая для своего дома оцилиндрованное бревно, надо понимать, что без должной защиты дерево быстро сгниет. На большинстве производств этот пиломатериал подвергают пропитке и покрытию различными составами. Но дополнительно самому обработать стены тоже не помешает.

По архитектуре и планировке дом из этого материала может быть любым. Материал этот позволяет воплощать самые причудливые внешне и изнутри проекты. По параметрам теплоизоляции и цене при равной толщине стен дерево уступит лишь СИП-панели . Однако по экологичности древесина превзойдет композит из ОСП и пенопласта по всем статьям.

Минусы у оцилиндрованного бревна следующие:

Естественная усушка, приводящая к скручиванию и выгибанию дерева;

Растрескивание кругляка уже после укладки в сруб;

Ограничения в плане вариантов отделки в доме из-за усадки последнего;

Необходимость обработки пиломатериала защитными средствами;

Пожароопасность.

Усаживаться бревенчатый дом будет минимум год, в течение которого шибко с отделкой не развернешься. Стены из дерева при любых раскладах во время усадки будут менять свою геометрию. Не зря бревна часто в подобных малоэтажных домах оставляют вовсе без обшивки. Тогда точно ничто не растрескается и не поведется.

Фото бревенчатых домов

Деревянный дом из оцилиндрованного бревна – это экологически чистое, элегантное и комфортное жилище. Более практичного и сравнительно недорого стройматериала найти сложно. Сравнивая плюсы и минусы газосиликатных блоков , кирпича и бетона с достоинствами этого вида пиломатериала, можно однозначно сказать, что дерево самый лучший по совокупности параметров вариант. Единственный его существенный недостаток – это горючесть. Но для этого есть антипиренные пропитки.