Газовая резка металла: Газовая резка металла – технология и оборудование

alexxlab | 02.06.2021 | 0 | Разное

Газовая резка металла – технология и оборудование

Газовая резка металла представляет собой трудоёмкий процесс, предполагающий нагревание определённых металлических деталей при помощи пламени газа. Происходит данный процесс под воздействием определённой температуры.

Металл в ходе газовой резки воспламеняется, образуя окислы, которые потом просто сдуваются под воздействием струи кислорода.

При таком типе резки металлических заготовок, температура плавления всегда превосходит тот показатель, при котором данный металл может воспламеняться в кислороде. Иначе металл просто не будет подвержен сгоранию. А температура плавления окислов всегда меньше аналогичных показателей металла. Это не даёт возможности окислам покрывать всю поверхность обрабатываемого металла, что сделало бы процесс резки невозможным.

Область применения газовой резки металлов

Применение резки газом очень разнообразно: строительные, сельскохозяйственные, бытовые, ремонтные работы и т.

При помощи газовой резки свариваются трубы различных диаметров, материалы из алюминия, бронзы, свинца, чугуна. Могут заготавливаться также металлические изделия самой различной формы.

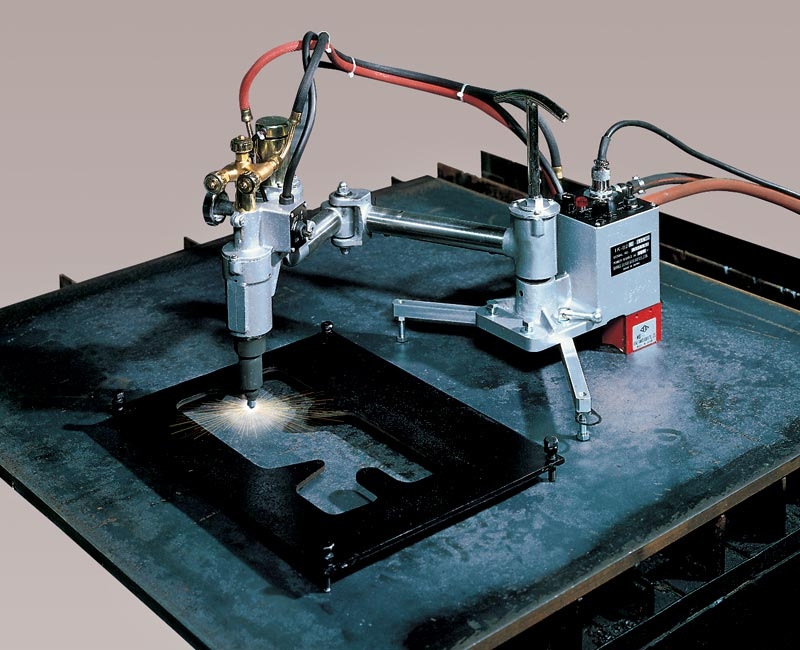

С помощью газового оборудования можно осуществлять резку не только вручную, но и в автоматическом режиме. В автоматическом режиме разрешается использовать изделия диаметром не больше 120 см.

Какое оборудование применяется для резки газом?

Газовая резка металла (оборудование):

- шланги;

- газовая горелка;

- регулятор давления;

- смеситель;

- газовые баллоны.

С помощью такой установки производится не только обрезка металлических изделий, но и утилизация отходов и иные действия, которые не требуют особой точности.

Горелка газовой резки состоит из нескольких сопел.

Внешние сопла предназначены для подачи защитного газа (смесь кислорода и ацетилена), а центральная – для подачи кислорода во время резки. Смесь кислорода с ацетиленом используется для предварительного нагревания изделия.

Аппаратура, которая нужна для осуществления резки газом, должна обязательно включать в себя вентили для баллонов и редукторы. Вентили обычно изготавливаются из стали или латуни, и в целях безопасности имеют отличия между собой. Редукторы, отвечающие за поддержание постоянного уровня давления газа, бывают двух типов: одно- и двухкамерные. Более надёжным признан редуктор с 2-мя камерами, так как его работа последовательна, и он не подвергается замерзанию.

Газовая резка металла (оборудование) должна также иметь два баллона (топливо и кислород), откуда газ подаётся по рукавам (шлангам), состоящим из нескольких слоёв резины и специального каркаса (хлопчатобумажной нити). Рабочая температура рукавов – до -35

Технологический процесс

Современная газовая резка металла (технология) несколько отличается от той, которая была ранее. В нынешних оборудованиях кислород подаётся к месту резки под очень высоким давлением (12 атмосфер). Под таким давлением можно повредить даже кожу на руках!

В нынешних оборудованиях кислород подаётся к месту резки под очень высоким давлением (12 атмосфер). Под таким давлением можно повредить даже кожу на руках!

Образовывающийся флюс может выбрасываться пламенем в сторону или же полностью прожигаться через весь металл изделия. При правильной подаче кислорода «рваного» шва образовываться не должно. Если при этом использовать ещё и «трафареты», то рез может получиться практически без изъянов.

ВАЖНО: резка металлов газом не может быть применена к изделиям, которые плавятся ниже 600оС. Если использовать такой металл, то кислород будет просто удалять верхний слой материала, но не разрезать его.

При использовании таких металлов можно применять дополнительно мобильные нагреватели (баллончики со смесью сжатого газа с соплом на конце трубки).

В технологии кислородной резки используется направляющий резак из двух трубок с подачей кислорода и топлива. Расход кислорода зависит от температуры нагревания и толщины металла. При стандартном нагревании израсходуется примерно 10 м3 кислорода и до 0,7 м3 ацетилена (пропана).

При стандартном нагревании израсходуется примерно 10 м3 кислорода и до 0,7 м3 ацетилена (пропана).

Основные требования безопасности труда

Газовая резка металла (технология) должна быть подготовлена соответствующим образом:

- помещение, где планируется производить резку, должно быть хорошо проветриваемым и вентилируемым;

- должны присутствовать вытяжные зонты, которые в процессе резки будут удалять продукты сгорания;

- производить резку газом разрешается на расстоянии не менее 5 м от расположения газовых баллонов;

- газовые баллоны должны быть установлены на специальную тележку (носилки) во избежание взрывов при транспортировке;

- работать с газовой резкой необходимо в специальной маске и очках, огнеупорной одежде;

- во время перерыва процесса резки необходимо каждый раз гасить пламя горелки, а также во избежание утечек плотно закручивать вентили на баллонах.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

основные преимущества, классификация и технология

Сегодня газорезка металла пользуется спросом из-за отсутствия серьезных требований к проведению, а также благодаря простоте и быстроте осуществления производственных операций. В статье мы рассмотрим нюансы технологии, виды и преимущества.

В статье мы рассмотрим нюансы технологии, виды и преимущества.

Резка металла газом представляет собой метод обработки при минимальном потреблении электроэнергии, а также отсутствии сложных промышленных станков. По этой причине его применяют в строительстве, сельском хозяйстве, ремонте и т. п. Оборудование для резки компактно, поэтому его легко перевезти в место проведения операций.

Газорезка – нюансы процесса

Сама операция реализуется путем сгорания исходного материала в газовой струе. Главной составляющей инструмента является специальный резак. С его помощью вычисляется дозировка при смешивании кислорода и газов. Резак отвечает за дальнейшее воспламенение смеси, а также подачу необходимой доли кислорода.

Газовая резка металла – это термический метод. Ее особенность в том, что допускается работа с металлическими изделиями разной толщины с максимально степенью производительности. Газоплазменная обработка поводится в полностью автономном режиме, что делает процесс возможным даже при отсутствии электроэнергии.

Преимущества и недостатки

Этот способ обработки имеет положительные и отрицательные стороны. Разберем подробнее.

Плюсы:

- рез различного уровня сложности;

- проведение операций с металлоизделиями практически любой толщины;

- возможность поверхностной резки;

- отличное соотношение цены и качества;

- универсальность;

- высокая скорость работ.

Минусы:

- необходимость в опыте и навыках;

- низкая степень безопасности;

- невысокая точность операций.

Несмотря на недостатки, такая металлообработка используется часто благодаря небольшим финансовым затратам.

Классификация

Существует несколько видов резки, которые отличаются между собой применяемым газом.

Широко распространены такие методы газорезки:

- Пропановая. Считается одним из часто используемых способов. Для работы необходим кислород и пропан. Применяется только к некоторым металлам, а именно сплавам титана, конкретной стали (низколегированной, низкоуглеродистой). Допустимо применением и других газов, например, метана.

- Кислородно-флюсовая. При таком методе на рабочее место поступают вспомогательные компоненты – флюс в форме порошка. Он делает обрабатываемый материал податливым. При резке создается тепловой эффект, что позволяет быстро проводить все работы. Ее применяют для легированных сталей, чугуна, меди и т. д.

- Воздушно-дуговая. Расплавление материала происходит за счет электродуги, а струя воздуха эффективно удаляет остатки. Среди минусов отмечают образование резов малой глубины.

- Кислородно-копьевая. Применяют для разделки стальных массивов, а также производственных отходов.

Характеризуется высокой скоростью и способностью за короткое время обрабатывать большой объем материала.

Характеризуется высокой скоростью и способностью за короткое время обрабатывать большой объем материала.

Расход газа зависит от применяемого вида, поэтому некоторые варианты потребуют больший объем, нежели другие.

Газовая резка: технология, виды, металлы

Метод газовой резки основан на экзотермической окислительной реакции. Для нагревания используют смесь (газ плюс кислород), для разделения металла по заданному контуру — направленную кислородную струю.

Рисунок 1 — Процесс газовой резки

Процесс подробно показан на рисунке 1:

- Ацетилено-кислородное пламя (3) нагревает заготовку (2) в исходной точке до необходимой температуры.

- На подготовленный металл направляют режущую струю (1).

- При горении зона реза производит высокий объем тепловой энергии.

- Пламя резака в совокупности с полученным теплом повышает температуру всей заготовки.

- Контакт расплавленного металла с кислородом вызывает химическую реакцию окисления.

Кинетическая энергия направленной струи удаляет полученные оксиды.

Кинетическая энергия направленной струи удаляет полученные оксиды.

Чем толще обрабатываемый слой, тем меньшее значение имеет мощность пламени горелки в общем количестве индуцируемого тепла. При обработке листа толщиной 5 мм тепловая энергия подогрева занимает около 80%, с толщиной 50 мм этот показатель снижается до 10 %.

Условия для газовой резки

Стабильный процесс газовой резки возможен только при использовании мощного источника тепла. Заготовку доводят до необходимой температуры, а сгорающий металл выделяет энергию в крупном объеме.

Химический состав обрабатываемого материала должен соответствовать следующим характеристикам:

- Температура реакции окисления ниже температуры плавления.

- Температура плавления выше температуры образующихся оксидов.

- Низкая теплопроводность.

- Хорошая текучесть оксидов.

Перечисленные ограничения не позволяют применять газовую резку по отношению к ряду металлов. Для меди подходит лазерная резка, поскольку высокая теплопроводность не позволяет ей разогреться до нужной температуры.

Для меди подходит лазерная резка, поскольку высокая теплопроводность не позволяет ей разогреться до нужной температуры.

Оксиды чугуна, образующиеся при плавлении металлов, характеризуются низкой текучестью и высокой температурой, поэтому их сложно удалить из рабочей зоны. То же самое происходит со сплавами, содержащими магний, никель, хром или алюминий.

Идеальным металлом для газовой резки является углеродистая сталь.

Воздействие примесей стали

Воздействие примесей стали на непрерывность процесса газовой резки напрямую зависит от их процентного содержания:

- Алюминий. Допустимый уровень составляет 0,5%.

- Медь. Содержание примеси до 0,7% от общей массы на процесс не влияет.

- Ванадий, фосфор, сера. Не оказывают отрицательного влияния при допустимых значениях.

- Вольфрам. Не нарушает непрерывность резки при показателе до 10%. Более высокий процент делает работу затруднительной, при 20% процесс прерывается.

- Молибден. Допускается содержание 0,25%.

- Никель. Верхняя планка – 7-8%.

- Хром. Максимум – 4-5 % отрицательного влияния. Повышенный уровень резко ухудшает условия резки. Требуется применение флюса.

- Кремний. При стандартных показателях не мешает процессу. При 4% резка невозможна.

- Углерод. Показатели колеблются от 0,4 % (норма) до 1-1,25 % (остановка работы).

- Марганец. Стандарт – до 0,4%. По мере повышения резка затрудняется, при достижении 14% – становится невозможной.

Особенности технологии газовой резки

Рисунок 2 — Газовая резка по прямой линии.

Технология газовой резки напоминает сварку (см. рисунок 2). При использовании вставного резака соблюдают следующую последовательность:

- Присоединение вставного резака к стволам горелки.

- Установка рекомендованного рабочего давления газов (зависит от типа мундштука).

- Розжиг факела (для этого вентиль подачи кислорода открывают полностью, вентиль подачи ацетилена – наполовину).

- Регулировка мощности пламени.

- Обозначение линии реза.

- Закрепление детали на верстаке.

- Формирование линии реза (несколько медленных проходов горелкой).

- Обработка металла (сначала заготовку разогревают до ярко-красного цвета, затем перемещают пламя резака по заданной черте).

Рисунок 3 — Резка по криволинейному контуру.

Метод криволинейного реза представлен на рисунке 3. Сначала намечают контуры отверстия, затем прожигают заготовку по центру и доводят разрез до заданных границ. Мундштук нужно поддерживать левой рукой.

Виды резки

В зависимости от направленности и характера струи различают три основных вида газовой резки:

- разделительная (сквозная),

- поверхностная (снятие верхнего слоя),

- кислородное копье (формирование отверстий).

Скоростная газовая резка

Для скоростной высококачественной газовой резки используют тройные мундштуки. Их выходные отверстия расположены в виде равнобедренного треугольника. Основная струя, проходящая сквозь вершину угла, формирует надрезы. Вспомогательные струи проводят зачистку кромки. Недостатки метода – невозможность обработки сложного контура и значительная ширина полученного разреза.

Их выходные отверстия расположены в виде равнобедренного треугольника. Основная струя, проходящая сквозь вершину угла, формирует надрезы. Вспомогательные струи проводят зачистку кромки. Недостатки метода – невозможность обработки сложного контура и значительная ширина полученного разреза.

Использование флюса

Рисунок 4 — Установка для кислородной резки под флюсом.

Для обработки легированных сталей используют порошкообразный флюс. При его сгорании выделяется дополнительный объем тепла, необходимый для нормальной работы газовой установки. Флюсопитатель, заполненный железным порошком, обеспечивает непрерывную подачу расходного материала и регулировку его объема. Полученные в процессе сгорания продукты вступают в химическую реакцию с оксидами и образуют жидкотекучие шлаки.

Кислородно-флюсовый способ подходит для чугуна, хромоникелевых и хромистых сталей. Медные и алюминиевые составы резать сложнее, они требуют дополнительной механической обработки.

Установка УГПР (на рисунке 4) предназначена для упрощения газовой флюсовой резки. В ее конфигурацию входит бачок флюсопитателя с редуктором модели ДКС-66 (на тележке), узел подачи флюса и универсальный резак марки Р2А-01. Флюс (железный порошок ПЖ) подается кислородом.

В процессе работы образуется вредная смесь пара и газов, из-за чего в помещении необходимо обеспечить хорошую вентиляцию. Рекомендовано использовать респиратор.

Поверхностная резка

Рисунок 5 — Поверхностная резка.

Для снятия верхнего слоя (рис. 5) мундштук располагают под углом от 15 до 40 градусов. Более низкая (по сравнению с разделительным способом) скорость подачи струи обеспечивает сгорание поверхностных слоев металла.

Кислородное копье

Резка кислородным копьем (на рисунке 6) подходит для металла, железобетона и бетона. К подающему кислород устройству присоединяют тонкостенную стальную трубку небольшого диаметра (20-35 мм). Перед началом работы ее нагревают до нужной температуры. При прохождении сквозь горячую трубку кислород воспламеняется и образует так называемое копье. Его прижимают к нужному месту заготовки с большим усилием, одновременно придавая вращательные и возвратно-поступательные движения. Отток шлака происходит через зазоры между резаком и стенками отверстия.

Перед началом работы ее нагревают до нужной температуры. При прохождении сквозь горячую трубку кислород воспламеняется и образует так называемое копье. Его прижимают к нужному месту заготовки с большим усилием, одновременно придавая вращательные и возвратно-поступательные движения. Отток шлака происходит через зазоры между резаком и стенками отверстия.Газовая резка металла – быстро, аккуратно и недорого

Для просмотра видео требуется современный браузер с поддержкой видео HTML5.

Услуги газорезки металла используются в случаях, когда необходим его раскрой для получения черновых заготовок. То есть деталей, основные работы над которыми еще впереди. Методика не всегда отличается филигранной точностью, но по сравнению с другими способами резки работы производятся очень быстро, а стоят недорого.

Технология газовой резки металла

Газовая резка металла в Москве может выполняться ручным или инжекторным газовым резаком. Второе устройство имеет более сложную конструкцию и дает более качественный результат. Один из самых существенных вопросов при работе с газовыми резаками заключается в расходе рабочей среды – газа. На затраты прямо и косвенно будут влиять:

Второе устройство имеет более сложную конструкцию и дает более качественный результат. Один из самых существенных вопросов при работе с газовыми резаками заключается в расходе рабочей среды – газа. На затраты прямо и косвенно будут влиять: - качество и мощность оборудования;

- сложность заготовки и толщина ее сечения;

- параметры, по которым необходимо выполнить рез;

- профессионализм мастера.

Резка выполняется строго от участка, где должен начаться рез. На первом этапе осуществляется ее нагрев до температуры до 1300 градусов (в зависимости от материала). Когда металл воспламеняется, в дело вступает кислород, подаваемый на участок с высокой скоростью и узконаправленным потоком. Качество реза будет зависеть от равномерности подачи газа и плавности движений резака. Допустимая толщина металла для раскроя при помощи этой технологии – 5-60 мм.

Услуги по газовой резке металла

Газовая резка, цена на которую считается одной из самых демократичных, в обиходе также именуется кислородной и автогенной. Под этими названиями скрывается один и тот же процесс разделения металла кислородным потоком.

Под этими названиями скрывается один и тот же процесс разделения металла кислородным потоком. Его простота и доступность оборудования – главные причины того, что услуга предлагается так массово. Эту операцию, не мудрствуя лукаво, сможет выполнить частный мастер на площадях своего гаража. Но ему трудно будет справиться с большими объемами или же придется работать круглыми сутками.

Такие перегрузки неизбежно приведут к ошибкам. Поэтому раскрой больших партий проката лучше поручать производствам с расширенным штатом и полным техническим оснащением.

Рекомендации по резке металла при помощи

газового резака Несмотря на то, что для резки металла резаком цена услуги очень бюджетна, стремление “схалтурить” для мастера недопустимо. Особенно важно выполнить подготовительные работы: провести чистку материала не только в линии будущего реза, но и минимум на 10 см от нее. Удалению подлежат следы ржавчины, старых покрытий, остатки смазочных материалов.

Это вопрос не только эстетики: при контакте со струей кислорода многие из активных веществ могут воспламениться и даже “рвануть”.

Это вопрос не только эстетики: при контакте со струей кислорода многие из активных веществ могут воспламениться и даже “рвануть”. При выполнении резки необходимо строго соблюдать примыкание к вертикали. Отклонение более чем на 5 градусов может значительно ухудшить линию реза и повредить поверхность металла.

Резка металла газом

Резка металла газовым резаком, цену за метр которой каждый производитель определяет сам, – не просто механический, а физический процесс. При его выполнении важно помнить о свойствах материалов. Температура плавления разрезаемого металла должна быть выше температуры горения в среде, с которой ему придется “познакомиться”, – кислородной. В противном случае расплав может получиться очень интенсивным и разрез будет намного больше запланированного.Могут создать дополнительные сложности и оксиды, образующиеся в результате резания. Не удаленные с поверхности материала окислы будут скапливаться в месте реза и затруднять основной процесс – горение.

Для решения проблемы используют флюс. С этим порошковым составом для газовой резки металла цена услуги чуть выше, но и результат получается качественнее.

Для решения проблемы используют флюс. С этим порошковым составом для газовой резки металла цена услуги чуть выше, но и результат получается качественнее. Газовая резка металла с пропаном

Одной из самых эффективных методик считается кислородно-пропановая резка. Применяется для работы с особо твердыми сплавами – например, на основе титана, а также для сталей на низкоуглеродистой основе. Иногда для снижения трудоемкости процесса и повышения его эффективности такую резку могут проводить метаном или ацетиленом. Допустимая толщина раскроя достигает 300 мм.Газовая резка металла с кислородом

Кислородная резка металла газом, цена за метр которой ниже, чем для пропановой, может быть электродуговой (воздушно-дуговой) или кислородно-флюсовой. При первом способе материал плавится под воздействием электрической дуги, а продукты горения выдуваются из рабочей зоны струей воздуха. Газ в этом случае подается вдоль электрода. Этим способом можно выполнить рез любой ширины, а вот его глубина значительно ограничена.

Резка с применением флюса, о которой мы вкратце уже упомянули, связана с присутствием в рабочей зоне порошкового флюса. Использование этого компонента делает металл более мягким и пластичным. Но главное значение флюса – не допускать на поверхности металла образования оксидных пленок.

Порошковый состав позволяет повысить температуру резки и удалить с заготовки “нехорошие излишества”. Особенно эффективно кислородно-флюсовая резка металла газом, расценка на которую – тоже повод сэкономить, проявляет себя в работе с медью, бронзой, латунью и чугуном.

Виды резки металла газом

Мы не описали только одну технологию, впрочем, применяющуюся не так часто. Это копьевая резка. Они используется для резания особо крупных заготовок, отслуживших свое габаритных металлоконструкций и отходов производства. Кислород разделяет металл особо тонкой струей, которая образуется в газовом копье и выходит из него на высокой скорости. Скорость реза в этом случае повышается в разы, но быстро изнашивающемуся копью требуется регулярная замена.

Расход газа при резке металла

Расход газа и, соответственно, стоимость резки металла газом 1 м можно не только прикинуть в уме, но и рассчитать, используя специальные таблицы. Основой для математических выкладок становится толщина заготовки. Чем она меньше, тем меньшее резательное сопло потребуется. Соответственно, будет ниже давление кислорода и горючего газа. Меньше будут показатели их потребления.Рассмотрим эти выкладки по заготовке толщиной от 5 до 10 мм. Для ее резки потребуется сопло 00 NX. Давление кислорода в процессе должно составлять минимум 1,5, максимум 2 бар. Ориентировочное потребление кислорода – в пределах 2-3 m3/h.

Преимущества газовой резки вручную

Для резки металла цена за метр реза газом является не единственным преимуществом.К ее бесспорным достоинствам относятся:

- простота и непритязательность;

- высокая скорость;

- универсальность;

- выполнение резов различной сложности;

- если позволяет техническое оснащение – раскрой металла практически любой толщины;

- аккуратность: рез получается ровным, без зазубрин и рваных краев.

В целом эта разновидность резки подходит для решения большого количества типовых задач.

Недостатки газовой резки вручную

У газовой резки есть и недостатки. Правда, некритичные при соблюдении техники безопасности и других условий:- высокие требования к квалификации специалиста;

- работа с потенциальной опасной средой – газом, а следовательно, угроза воспламенения или взрыва;

- при резке ручным способом – вероятность ошибки в раскрое, невысокая точность реза;

- ограничения в работе с металлами, не выдерживающими высокотемпературной обработки.

Газоплазменная резка металла

К услугам газорезки металла относится работа со станками автоматизированной газоплазменной резки. В этих устройствах за счет контакта газовой струи и электрической дуги образуется плазменная струя, способная работать при температуре порядка 30000 градусов.Оборудование для выполнения операции может быть портальным, консольным или портативным.

Сегодня оно всё чаще оснащается числовым программным управлением, поэтому его покупка – дорогая и не всегда оправданная для частного мастера задумка.

Сегодня оно всё чаще оснащается числовым программным управлением, поэтому его покупка – дорогая и не всегда оправданная для частного мастера задумка. С другой стороны, такие станки, даже простейшие, минимизируют роль ручного труда и намного повышают качество работы. А умная автоматика в них чутко следит за состоянием газа, и как только количество примесей превышает допустимые лимиты, – отключает устройство. Вероятность несчастных случаев на производстве полностью исключается.

Подготовка к резке металла

Но даже использующая самое современное оборудование газовая резка металла в Москве не должна нарушать технологию подготовки. После очистки заготовки ее следует закрепить в механизме. Обычно выбирают нижнее положение, так как в этом случае резак может подобраться к металлу с нескольких сторон.Перед включением резака нужно убедиться в работоспособности горелки. Самая опасная неисправность – утечка газа, и проверить ее мастер может только на слух.

К каким последствиям может привести зажженная рядом с ней спичка, говорить не стоит.

К каким последствиям может привести зажженная рядом с ней спичка, говорить не стоит. Начинать работу можно только после отладки всех разъемов, баллонов, шлангов устройства. Следует осмотреть и резак: если его профилактика проводилась давно, возможно, ему требуется очистка.

Газовая резка на станке с чпу

Наиболее качественные результаты дает выполненная на станках с чпу газовая резка, цена на которую выше простой. Все параметры работы в этом случае контролирует электроника. Создание программ резки и работа на них избавляют мастеров от многих лишних операций: например, от разметки металла, обязательной для ручной операции.Деформация материала при резке газом

Еще одно преимущество автоматики – в возможности дополнительного прогрева листа. Это облегчает работу с ним и сводит к нулю деформацию во время раскроя. Но что же делать, если работать приходится на ручном оборудовании и коробления металла не избежать?На выручку приходят старые, но проверенные технологии последующей вальцовки или предварительного отжига.

Но в этом случае при проведении простой резки металла резаком цена наверняка повысится из-за трудоемкости и наличия дополнительных операций.

Но в этом случае при проведении простой резки металла резаком цена наверняка повысится из-за трудоемкости и наличия дополнительных операций. Поможет металлу сохранить форму и более надежное крепление. Заготовки, для которых риск деформации особенно велик, рекомендуется обрабатывать на небольших скоростях.

Обратный удар при резке газом

Одним из негативных процессов, возникающих в ходе резки газом, может стать обратный удар. За пугающим названием скрываются не менее зловещие последствия.Предпосылкой к обратному удару становится неожиданная смена направления струи горящей газовой смеси, подчас не сразу заметная новичку. Процесс опасен тем, что рабочая среда проникает сначала в форсунку, затем в саму горелку, перемещается по шлангам и при большом накоплении может может взорваться или подорвать баллон.

Предупредить обратный удар достаточно просто: достаточно оснастить резак обратным клапаном. Он чутко реагирует на любые изменения давления и блокирует поступление газа, если оно выходит за пределы нормы.

Особенности резки в размер

Несмотря на низкую стоимость резки металла газом ценой за метр даже на ручном оборудовании можно выполнить раскрой заготовки точно в размер. Всё зависит от опыта мастера. Но такие специфические работы, как фигурная резка, лучше доверить оборудованию с чпу. Оно безукоризненно справится и с трафаретной резкой – по простым, но требующим точности шаблонам.Скорость резки

Скорость резки заготовки будет зависеть от технологии. При использовании ручного способа специалисты не рекомендуют ни медлить, ни слишком торопиться. При невысокой скорости движения резака материал начнет плавиться. Слишком быстрый раскрой чреват тем, что газовая струя просто не успеет прорезать металл.Выверенных способов контроля скорости не существует. При ручном способе мастер определяет ее на глазок, что опять же может сделать только очень опытный человек.

После окончания резки

Даже если специалист выполняет газовую резку металла, цена которой предельно низка, он должен соблюдать технику безопасности. Причем не только до и во время, но и после процесса. По окончании необходимо отключить оборудование и привести рабочее место в порядок.

Причем не только до и во время, но и после процесса. По окончании необходимо отключить оборудование и привести рабочее место в порядок. Сначала прекращается подача кислорода, потом горючего газа. Необходимо проследить, чтобы вентили на баллонах были плотно закрыты. В шланге горелки тоже скопились остатки рабочей среды, и нужно выпустить их в атмосферу, открутив вентиль подачи кислорода. Чистку форсунок резака от следов нагара и шлаковых образований лучше выполнить как финишные работы, а не оставлять на потом.

Далее горелка отсоединяется от шлангов. Хранить разобранное оборудование следует в специально отведенном месте.

Видео по теме: резка металла резаком

Мы подробно осветили процесс резки металла газом, расценки наши услуги размещены на вкладке “Стоимость”. Но чтобы вы могли конкретнее представить себе и процесс, и результат, советуем посмотреть примеры работ, а главное – видео с производства. Вы сможете лично убедиться в квалификации наших специалистов.

Резка металла: все технологии

На этой странице вы можете узнать стоимость резки металла газом 1 м и познакомиться с особенностями технологии. Но возможности нашей компании намного шире. Цех оснащен оборудованием для лазерной, плазменной, гидроабразивной, электроэрозионной обработки металла. Для несложного и недорого раскроя могу быть полезны наши ленточнопильные станки и гильотинное оборудование. Большинство машин оснащено числовым программным управлением.Резка сплавов и резка изделий

Мы принимаем к работе любые материалы:- сплавы, которым еще только предстоит стать заготовками;

- уже готовые к преображению во что-то новое “полуфабрикаты”;

- детали, требующие небольшой доработки.

Наши специалисты также помогут вам в быстрой разборке старых, уже отслуживших свое металлоконструкций. И здесь газовая резка металла в Москве окажется самой эффективной и недорогой технологией, чтобы решить задачу.

Обращайтесь!

Обращайтесь! Газовая резка металлов » Привет Студент!

Газовая резка металлов

Кислородная резка

Кислородной или газовой резкой (ранее называвшейся автогенной резкой) называется процесс разрезания металла действием струи кислорода, в которой сгорает металл, предварительно подогретый до температуры воспламенения; горение металла идет на заранее намеченной плоскости.

Для осуществления этого процесса металл нагревают газовой горелкой в месте начала разреза до температуры воспламенения в кислороде и направляют на нагретую поверхность струю кислорода. Нагретый верхний слой металла воспламеняется; выделяющееся при сгорании этого слоя тепло нагревает следующий слой, который также сгорает; струя кислорода уносит образующиеся окислы, я процесс горения распространяется на лежащие ниже слои. Таким образом, постепенно под действием струи кислорода в определенном направлении металл выжигается, и кусок его может быть разрезан. В настоящее время при помощи газовой резки можно разрезать куски стали толщиной до 2000 мм и более. Применяя газовую резку, можно также вырезать детали, имеющие сложную форму.

В настоящее время при помощи газовой резки можно разрезать куски стали толщиной до 2000 мм и более. Применяя газовую резку, можно также вырезать детали, имеющие сложную форму.

Требования, которым должен удовлетворять металл, подвергаемый кислородной резке. Кислородной резке можно подвергать лишь те металлы, температура воспламенения которых ниже температуры их плавления; кроме того, для возможности газовой резки необходимо, чтобы температура плавления окислов металла была ниже температуры плавления самого металла.

Так, например, температура плавления малоуглеродистой стали около 1500°, а температура воспламенения около 1350°; следовательно, такая сталь должна поддаваться газовой резке. Другой пример: температура плавления чугуна около 1200°, а температура воспламенения около 1350°; очевидно, что чугун не будет резаться газовым способом, а будет только выплавляться в месте нагрева.

Чем меньше теплопроводность металла, тем лучше при прочих равных условиях он режется газовым способом; чем больше теплоты выделяется металлом при сгорании его, тем лучше он поддается газовой резке. Так, например, железо выделяет при сгорании количество тепла, почти достаточное для нагрева соседних слоев металла и плавления окислов, а при резке, например, никеля требуется подвод большого количества тепла извне.

Так, например, железо выделяет при сгорании количество тепла, почти достаточное для нагрева соседних слоев металла и плавления окислов, а при резке, например, никеля требуется подвод большого количества тепла извне.

Подогрев металла при газовой резке происходит от резака, который, кроме струи кислорода, подает и подогревающее пламя.

Резаки. Резаками, или режущими горелками, называют горелки, применяемые при кислородной резке металла. На фиг. 354, а показано устройство головки резака с последовательно расположенными мундштуками, а на фиг. 354, б —-с концентрическими мундштуками.

При движении резака с последовательно расположенными мундштуками подогревательный мундштук идет впереди режущего. Резаки с концентрическими мундштуками могут перемещаться во всех направлениях, но дают более широкий разрез, чем первые.

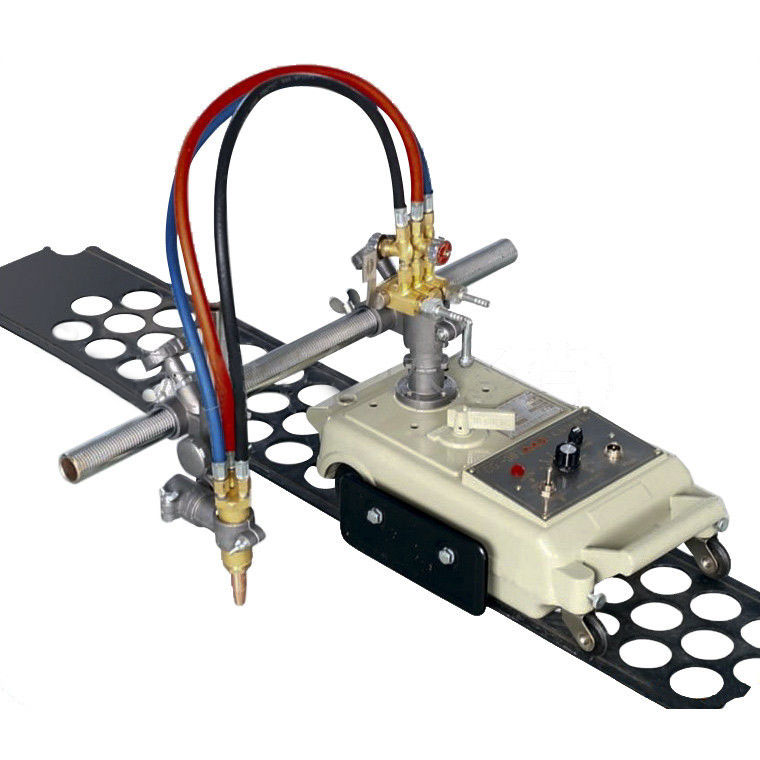

На фиг. 355 показано устройство универсального резака, применяемого при резке металла толщиной от 5 до 300 мм; подрисуночные надписи вполне объясняют чертеж. Тележка служит для перемещения резака в процессе работы; она устраняет необходимость держать резак и позволяет сохранить одинаковое расстояние между мундштуком и поверхностью разрезаемого металла. Привернутое к тележке циркульное устройство применяют в случае резки по окружности.

Тележка служит для перемещения резака в процессе работы; она устраняет необходимость держать резак и позволяет сохранить одинаковое расстояние между мундштуком и поверхностью разрезаемого металла. Привернутое к тележке циркульное устройство применяют в случае резки по окружности.

Горючее. При газовой резке можно применять все названные выше горючие газы, а также пары бензина, бензола, керосина.

Кислород. Чем чище применяемый при газовой резке кислород, тем меньше его расходуется, тем быстрее идет процесс резки. В табл. 42 приведены данные, характеризующие влияние чистоты кислорода на расход его и скорость резки.

Влияние газовой резки на свойства металла в слоях, прилежащих к плоскости разреза. Газовая резка не оказывает существенного влияния на свойства металла вблизи плоскости разреза: отмечается лишь незначительное повышение предела прочности (на 3—8%) и незначительное уменьшение относительного удлинения (на 5—10%), глубина же зоны влияния газовой резки составляет всего 1—1,5 мм. При резке ножницами глубина зоны влияния достигает 3—4 мм; металл при этом оказывается наклепанным.

При резке ножницами глубина зоны влияния достигает 3—4 мм; металл при этом оказывается наклепанным.

Газовая резка может сопровождаться и незначительным изменением химического состава металла у поверхности реза: отмечается небольшое выгорание кремния и в случае резки, например, ацетиленом увеличение содержания углерода, повышающее твердость у поверхности реза. Поэтому лучший результат дает резка с использованием в качестве горючего водорода. Таким образом, газовая резка не оказывает практически заметного влияния на свойства метaллa.

Процесс газовой резкиПриступая к резке, проверяют исправность резака; применительно к толщине подлежащего резке металла, в головку резака ввертывают соответствующих размеров мундштуки и устанавливают (редуктором) давление кислорода. После этого открывают ацетиленовый вентиль, приоткрывают кислородный вентиль подогревающего пламени, зажигают горючую смесь и регулируют пламя. Когда пламя будет отрегулировано, горелку устанавливают так, чтобы ось мундштука была перпендикулярна к поверхности подвергаемого резке металла, а расстояние от конца режущего сопла до этой поверхности составляло 3—6 мм. Поверхность металла нагревают до температуры воспламенения, пускают режущий кислород и начинают равномерно передвигать резак. Скорость передвижения резака определяют толщиной разрезаемого металла.

Поверхность металла нагревают до температуры воспламенения, пускают режущий кислород и начинают равномерно передвигать резак. Скорость передвижения резака определяют толщиной разрезаемого металла.

Качество резки зависит от равномерности перемещения резака и от правильного выбора скорости перемещения. При излишне медленном перемещении резака рез получается широкий, при слишком быстром перемещении металл недостаточно прогревается, и разрез получается несплошной.

Расход кислорода на 1 пог. м длины резки можно приближенно определить по эмпирической формуле

где Q — расход кислорода в л;

ð — толщина листа в мм;

а — ширина реза в мм.

В табл. 43 помещены данные, характеризующие процесс газовой резки стали в зависимости от толщины листа на 1 пог. м длины разреза. Данные, приведенные в табл. 4-3, являются средними и могут измениться в зависимости от конструкции резака.

Газовую резку применяют также для замены процесса ковки вырезкой деталей из толстых листов или болванок.

Подводная резка. Газовую резку применяют и при работах под водой. При подводной резке вода оттесняется от пламени либо продуктами горения, либо при помощи сжатого воздуха. Давление сжатого воздуха, а также горючего газа и кислорода, подаваемых в горелку, увеличивается с увеличением глубины, на которой ведется подводная резка. Подводную резку широко используют при водолазных работах ЭПРОН. В качестве горючего для подводной резки применяют главным образом водород (для больших глубин—до 40 м) и ацетилен (для меньших глубин — обычно до 15—20 м).

Машинная резка. При ручной резке качество реза не всегда однородно и удовлетворительно, так как трудно сохранить равномерность перемещения резака и постоянство расстояния его от поверхности разрезаемого металла. В виде примера дефектов ручной резки можно указать на оплавление краев поверхности разреза, глубокие борозды на ней.

Механизация процесса газовой резки улучшает качество реза и повышает производительность процесса.

Существуют полуавтоматические и автоматические машины для газовой резки. В полуавтоматах механизируется передвижение резака, а направление движению дается или вручную, или шаблонами. Полуавтоматы применяют при резке листов, вырезке из листов, для разделки шва под сварку.

В автоматах механизируется и направление движения резака.

Обработка поверхности металла методом газовой резки. Обработка поверхности металлического предмета резаком является разновидностью газовой резки металла. Этот вид обработки применяют вместо черновой обработки резном, и он может в ряде случаев заменить строгание, обточку (резка по касательной) и сверление.

При такой обработке газовая струя направляется не перпендикулярно поверхности металла, а под углом 25—30°. Самый процесс заключается в том, что поверхностный слой металла обрабатываемой детали выгорает в кислородной среде. Резаки, применяемые для этой цели, несколько отличаются от обычных резаков, в частности, имеют увеличенный размер отверстия в кислородном канале; этим достигается уменьшение скорости истечения кислородной струи.

Производительность процесса достигает 150 кг снимаемого в час металла при вполне удовлетворительном для дальнейшей обработки качестве поверхности. Расход кислорода на 1 кг снимаемого металла около 450 л.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

Газовая резка металла – виды и особенности обработки

В этой статье вы узнаете об особенностях газовой резки металла, достоинствах и недостатках этого способа, принципе работы оборудования и его видах.

На сегодняшний день газовая резка является наиболее популярным методом, благодаря отсутствию строгих требований к месту проведения работы и простоте выполнения операций. В этой статье вы узнаете об особенностях технологии, достоинствах и недостатках этого способа, принципе работы оборудования и его видах.

Газовая резка металла — технология, которая на сегодняшний день используется широко, поскольку предполагает простоту выполнения операции, не требует дополнительных источников энергии и сложного оборудования.

Именно эти методом пользуются специалисты в ремонтных, строительных и сельскохозяйственных работах. Практически все устройства, предназначенные для резки металла газом, мобильны, их легко транспортировать и использовать в другом месте.

Технология резки металла газом

Сущность процесса кислородной резки заключается в следующем. Нагреватель разогревает металл в среднем до температуры в 1100 градусов С. Затем в рабочую зону подается струя кислорода. Поток, соприкасаясь с нагретым металлом, воспламеняется.

Горящая струя легко разрезает металлический лист, при условии постоянной и стабильной подачи газа.

У металла температура горения должна быть меньше, нежели температура плавления. В противном случае расплавленные, но не сгоревшие массы сложно удалить из рабочей зоны.

Таким образом, операция резки выполняется за счет сгорания материала в струе газа. Основным модулем инструмента газовой резки является резак. Он обеспечивает точную дозировку смешивание газов или паров жидкого топлива с кислородными массами в газовоздушную смесь.

Также резак обеспечивает воспламенение получаемой смеси, и отдельную подачу кислорода к рабочему месту.

Резка газом относится к термическим способам обработки металла. Ее преимущества в том, что можно работать с материалом любой толщины, причем с высокой производительностью. Объемы ежедневной выработки сварщика может измеряться тоннами.

Специалисты отмечают достоинства данной технологии в том, что газоплазменная резка полностью автономна и не зависит от наличия/отсутствия источников питания. Поскольку сварщик нередко должен вести работы в полевых условиях или у него нет возможности подключиться к источнику питания на конкретном объекте.

Ручная газокислородная резка металла доступна для работы с широким спектром материалов, за исключением латуни, нержавеющей стали, меди и алюминия.

Виды резки металла газом

Газорезка различных металлов классифицируется на несколько методов, в зависимости от используемых газов и некоторых других особенностей.

Каждый из способов оптимален для выполнения тех или иных задач.

Каждый из способов оптимален для выполнения тех или иных задач.Например, если есть возможность подключения к сети, то можно воспользоваться кислородно электрической дуговой резкой, или при работе с низкоуглеродистыми сталями лучше использовать газовоздушную смесь с пропаном. Наиболее востребованы на практике следующие методы:

- Резка пропаном. Резка металла пропаном и кислородом один из наиболее популярных способов работы, но она имеет некоторые ограничения. Операция выполнима для титановых сплавов, низкоуглеродистых и низколегированных сталей.Если содержание углерода или легирующего компонента в материале превышает 1%, необходимо искать другие способы кислородной эффективной резки металла. Этот метод предусматривает использование и других газов: метан, ацетилен, пропан и некоторые другие.

- Воздушно-дуговая резка. Кислородно электрическая дуговая резка является весьма эффективным методом. Металл расплавляется с помощью электрической дуги, а удаление остатков выполняет воздушная струя.

Кислородно электрическая дуговая резка предполагает подачу газа непосредственно вдоль электрода. Недостатком данного способа являются неглубокие резы. Зато их ширина при выполнении работы кислородно электрической дуговой сварки может быть любая.

Кислородно электрическая дуговая резка предполагает подачу газа непосредственно вдоль электрода. Недостатком данного способа являются неглубокие резы. Зато их ширина при выполнении работы кислородно электрической дуговой сварки может быть любая.

ПОСМОТРЕТЬ Газовый резак на AliExpress →

- Кислородно-флюсовая резка. Особенностью кислородно флюсовой металлической резки является подача в рабочую зону дополнительного компонента. Это флюс, имеющий порошкообразную форму.Этот компонент обеспечивает большую податливость материала во время проведения кислородно флюсовой металлической резки.Метод используется для разрезания материалов, образующих твердоплавкие окислы. Использование метода кислородно флюсовой металлической резки позволяет создать дополнительный тепловой эффект.

Так режущая струя выполняет операцию эффективно. Кислородно флюсовая металлическая резка применима для чугуна, легированных сталей, алюминия, меди и медных сплавов, зашлакованных металлов и железобетона.

- Копьевая резка. Кислородно копьевая металлическая резка используется для разделки габаритных массивов стали, технологических производственных отходов и аварийных скрапов.Ее особенность в том, что скорость выполнения операции значительно увеличивается.Технология кислородной резки в этом случае заключается в использовании высокоэнергетичной струи, что снижает расход стальных копьев. Высокая скорость обеспечивается за счет полного и более быстрого сгорания металла.

Расход газа при резке металла

Расход газа при резке металла

Расход газа к объемам резки зависит в первую очередь от выбранного метода проведения операции. Например, воздушно дуговая эффективная резка металла предполагает большее использование газа, нежели кислородно флюсовая металлическая резка. Также расход зависит от таких параметров:

- опытность сварщика, новичок затратит больший объем на метр, нежели мастер;

- целостность и технологические параметры используемого оборудования;

- марка металла, с которым предстоит работа, и его толщина;

- ширина и глубина выполняемого реза.

Ниже представлена таблица, если для резки металла используется пропан:

Преимущества и недостатки технологии

Резка металла кислородом характеризуется следующими преимуществами:

- возможность разрезания листов и изделий значительной толщины;

- рез можно выполнять любой степени сложности;

- возможность поверхностной обработки материала;

- оптимальное соотношение стоимость работы и ее качества;

- достаточно быстрый способ и универсальный.

Среди недостатков следует отметить:

если у специалиста небольшой опыт работы, ему не следует браться за точные операции, поскольку для выполнения необходимы навыки и знания;

- метод не безопасен, поскольку возможен взрыв газовоздушной смеси;

- термическому воздействию подвергается значительный участок;

- низкая точность резания.

Деформация материала при резке газом

Поскольку резка металла газом предполагает термическое воздействие на материал, деформация является естественным последствием операции. Неравномерный нагрев и охлаждение могут измерить форму заготовки. Но существуют несколько способов устранения этого дефекта:

- использование отпуска или обжига;

- правка листовой стали на вальцах, после этого материал становится более стабильным;

- чтобы избежать коробления, можно закрепить изделие перед операцией;

- выполнять операцию на максимально допустимой скорости и другие.

Обратный удар при резке газом

При работе с газовым резаком существует возможность обратного удара. В этом случае газовый поток начинает гореть в обратном направлении, причем скорость процесса выше, нежели скорость истечения газа. Это эффект способен вывести из строя оборудование, взрыв баллонов или редуктора.

Также существуют риски нанесения значительного ущерба здоровью сварщика и других людей, находящихся поблизости. Эффективным решением данных опасностей будет установка клапана.

Еще некоторые особенности резания металла газом вы можете посмотреть на видео:

Если у вас есть информация по данной теме, интересные факты или советы по использованию этой технологии, предлагаем вам поделиться ими в блоке комментариев.

Газовая резка металла, цены за метр в Москве, услуги резки металла газом на заказ

«ГК Новаметалл» предлагает услуги газовой резки металла. Этот способ относится к распространенным методам обработки металла. Технология универсальна (используется для раскроя металлов, и для их сварки).

Чтобы оставить заявку, пишите на почту [email protected] или звоните по телефону: 8 (800) 777-19-60.

Газовым способом режется материал разной толщины, как листовой, так и других фасонов (трубы, швеллера, балки), т.к. режущая головка может поворачиваться в любой плоскости.

Особенности резки металла газовым резаком:

- Рабочим инструментом выступает факел высокотемпературного пламени, получаемого при сгорании ацетилена в кислороде. Благодаря воздействию высокой температуры на кромки материала, они не нуждаются в последующей обработке. Кромки оплавляются, на них отсутствуют заусеницы.

- Ацетиленовая резка относится к бюджетным благодаря: дешевому сырью; распространенному, недорогому оборудованию.

- Газовый способ применяют не только в ручном оборудовании. Для точных работ служат высокопроизводительные станки с ЧПУ. Автоматика обеспечивает более ровный и качественный срез.

Кроме ацетилена могут использоваться другие горючие газы, например, бутан или пропан. Для повышения температуры горения, а также производительности, он сжигается в присутствии кислорода.

Услуги резки металла газом на заказ

Оборудование для газовой резки состоит из:

- генератора ацетилена;

- кислорода в баллонах;

- газового резака, с помощью которого происходит сгорание ацетилена в кислородной атмосфере с регулировкой факела пламени;

- редуктора подачи газа;

- дополнительного оборудования (шланги, манометры, фильтры и т.д.).

В наших цехах применяются газосварочные комплекты ПС-5. Мы оказываем полный комплекс услуг по обработке металла.

Более подробную информацию по услуге, ценам Вы можете получить по номеру 8 (800) 777-19-60.

Разница между газовой резкой, плазменной резкой и гидроабразивной резкой | Металл Супермаркеты

Если вам нужно обрезать металл по размеру, вы можете выбрать один из множества способов резки. Однако не все процессы подходят для каждой работы или любого типа металла. Для вашего проекта может подойти такой метод, как газовая резка, плазменная резка или гидроабразивная резка, но важно знать различия между процессами резки.

Разница между газовой, плазменной и гидроабразивной резкой

Газорезка

Газовая резка – это процесс термической резки, в котором кислород и источник топлива используются для создания пламени, обладающего достаточной энергией, чтобы расплавить и разрезать материал.Использование кислорода и топлива в процессе газовой резки является причиной того, что его также часто называют «кислородной резкой». Газовая резка использует нейтральное пламя для нагрева материала до температуры возгорания. Когда это достигается, оператор нажимает на рычаг, который выпускает дополнительный поток кислорода с высокой скоростью в пламя. Это используется для разделения материала и выдувания расплавленного металла или шлака.

Преимущества и недостатки газовой резки

Газовая резка имеет то преимущество, что она очень портативна, поскольку не требует источников питания.Баллон для кислорода, баллон для топливного газа, шланги, горелка и ударник – все, что требуется. Это делает его отличным выбором для полевых работ. Еще одно преимущество газовой резки состоит в том, что с ее помощью можно резать очень толстые металлы. При правильном оборудовании и потоках газа сталь толщиной в несколько футов можно разрезать с помощью процесса газовой резки. Газовая резка также требует низких затрат на оборудование.

Газовая резка находится в невыгодном положении, когда речь идет о типах материалов, которые можно резать. Газовая резка обычно ограничивается углеродистой сталью, низколегированной сталью и чугуном.Большинство других типов материалов не будет полностью разрезано в процессе газовой резки. Газовая резка также обычно выполняется медленнее, чем плазменная резка и гидроабразивная резка.

Из-за тепла, возникающего при газовой резке, режущие кромки металла часто могут образовывать тонкий и хрупкий слой затвердевшей стали, известный как обезуглероженный слой. Это может потребоваться удалить в зависимости от приложения. Область около обезуглероженного слоя (известная как зона термического воздействия) также может быть изменена под воздействием тепла от газовой резки.Без термической обработки после резки, такой как отжиг, это может привести к тому, что металл в зоне термического воздействия станет твердым и хрупким, что может привести к растрескиванию.

Плазменная резка

Плазменная резка – это еще один процесс термической резки. Однако, в отличие от газовой резки, здесь используется электрическая дуга для ионизации и нагрева газа с образованием плазмы, которая используется для резки материала. Электрическая дуга создается в плазменном резаке с помощью вольфрамового электрода. Заготовка включается в электрическую цепь с горелкой с помощью заземляющего зажима.Плазма после ионизации вольфрамовым электродом перегревается и взаимодействует с заземленной деталью. В качестве плазменного газа можно использовать самые разные газы, и лучший из них зависит от разрезаемого материала. Струя перегретого плазменного газа рассекает металл, а также сдувает шлак.

Преимущества и недостатки плазменной резки

Плазменная резка обеспечивает высокое качество резки намного быстрее, чем газовая резка. Прорезь некоторых систем плазменной резки также может быть намного меньше.Плазменная резка может использоваться для большинства металлов, которые относительно хорошо проводят электричество. Это означает, что плазменная резка не ограничивается сталью и чугуном, как газовая резка. Скорее, плазменная резка может использоваться для резки алюминия, нержавеющей стали, меди, титана и многих других типов металлов. Процесс также легко автоматизировать.

Однако плазменная резка не может резать материалы такой толщины, как те, которые можно резать газовой резкой. Как правило, плазменная резка – не лучший выбор для материалов толщиной более нескольких дюймов.Плазменная резка также может резать только те материалы, которые могут быть частью ее электрической цепи.

Гидроабразивная резка

Гидроабразивная резка – это метод механической резки, при котором для резки материала используется поток воды под высоким давлением и высокой скоростью. Вода вытесняется из гидроабразивной режущей головки насосом высокого давления. Для материалов, которые более твердые и трудно поддающиеся резке, таких как металлы, в воду обычно добавляют абразивный материал, чтобы повысить режущую способность и помочь увеличить скорость движения.Излишки воды и материала, которые теряются в процессе резки, собираются в резервуар на стороне материала, противоположной режущей головке гидроабразивной резки.

Преимущества и недостатки гидроабразивной резки

Гидроабразивная резка позволяет резать самые разные материалы, не ограничиваясь только металлами. Гидроабразивная резка также намного чище, чем плазменная или газовая резка, поскольку она не выделяет опасных паров. Гидроабразивная резка также не является термическим процессом, и вода охлаждает материал во время резки, что означает отсутствие тепла, которое может повлиять на механические и химические свойства зоны резки.Гидроабразивную резку также можно сочетать с автоматизацией.

Гидроабразивная резка не подходит для толстых пропилов твердых металлов. Более толстые и твердые металлы могут снизить скорость резки и снизить качество резки. Оборудование для гидроабразивной резки также дорогое и требует значительного обслуживания.

Что мне следует использовать для газовой резки, плазменной резки или гидроабразивной резки?

Хотя есть и другие факторы, которые следует учитывать, вот несколько рекомендаций по выбору процесса резки:

Газовая резка: Вы должны использовать газовую резку, когда вам нужно резать толстую сталь или чугун, а затраты на оборудование должны быть сведены к минимуму.

Плазменная резка: Плазменную резку следует использовать, когда требуется высококачественная резка металлов толщиной менее 3-4 дюймов.

Гидроабразивная резка: Используйте гидроабразивную резку для резки точных деталей без воздействия тепла на разрезы. Гидроабразивная резка также подходит для автоматической резки и резки неметаллических материалов.

Metal Supermarkets – крупнейший в мире поставщик мелкосерийного металла с более чем 90 магазинами в США, Канаде и Великобритании.Мы эксперты по металлу и обеспечиваем качественное обслуживание клиентов и продукцию с 1985 года.

В Metal Supermarkets мы поставляем широкий ассортимент металлов для различных областей применения. В нашем ассортименте: нержавеющая сталь, легированная сталь, оцинкованная сталь, инструментальная сталь, алюминий, латунь, бронза и медь.

Наша горячекатаная и холоднокатаная сталь доступна в широком диапазоне форм, включая пруток, трубы, листы и пластины. Мы можем разрезать металл в точном соответствии с вашими требованиями.

Посетите одно из наших 80+ офисов в Северной Америке сегодня.

Газокислородная резка; основы объяснены

Что еще нужно автоматизировать при газокислородной резке, чем просто включение / выключение пламени?

Газокислородная резка – это надежный, точный и конкурентоспособный метод резки, используемый для резки низкоуглеродистой стали. Какие функции следует учитывать при автоматизации процесса резки? В конце концов, речь идет о качестве всего контура фитинга, чтобы сократить время монтажа и сварки.

Газокислородная резка: основы

Перед резкой резак должен предварительно нагреть сталь до начальной температуры воспламенения.При этой температуре около 960 ° C (в зависимости от типа сплава) сталь теряет защитные свойства от кислорода и остается твердой. Затем чистый кислород направляется через сопло в нагретую зону. Этот тонкий поток кислорода под высоким давлением превращает предварительно нагретую и незащищенную сталь в окисленную жидкую сталь в результате экзотермической реакции.

Этот шлак имеет более низкую температуру плавления, чем сталь, поэтому поток кислорода может выдувать жидкий шлак из полости, не затрагивая неокисленную твердую сталь.Эта экзотермическая реакция является непрерывным процессом и создает разрез при движении горелки. Чтобы экзотермическая реакция продолжалась, резак поддерживает нагрев стали во время резки. С помощью этого процесса можно резать только металлы, оксиды которых имеют более низкую температуру плавления, чем сам основной металл. В противном случае, как только металл окисляется, окисление прекращается, образуя защитную корку. Только низкоуглеродистая сталь и некоторые низколегированные сплавы соответствуют указанным выше условиям и могут эффективно разрезаться с помощью кислородно-топливного процесса.

Вариации теплоотдачи и длины реза; регулировка скорости и предварительный нагрев

Газокислородная резка – это трудоемкий процесс, особенно при резке толстостенных материалов. Кратчайшее расстояние через материал – это разрез перпендикулярно стене. В случае разреза со скосом (разрез под углом для подготовки к сварке) резак будет располагаться под углом, и передача тепла материалу будет меньше, чем при перпендикулярном разрезе, а длина разреза будет больше. Это требует автоматизации управления скоростью для обеспечения точного резания под углом.

Использование дополнительной газокислородной горелки (горелка предварительного нагрева) может быть установлена перпендикулярно материалу, а работа перед резаком может значительно повысить скорость резки (100% при угле резки 70 градусов и 50% при угле резки 45 градусов. угол). Во избежание излишнего расхода газа этот подогреватель следует включать только для углов более 30 °.

Защита режущего наконечника от брызг при прошивке; пирсинг окунанием

Прокалывание – это начальное проникновение в поверхность, подлежащую резке, с использованием того же экзотермического процесса, что и при резке.После предварительного нагрева поверхности кислород будет проходить через сопло, превращая твердую предварительно нагретую сталь в жидкую окисленную сталь (шлак). Во время этого процесса происходит разбрызгивание, потому что кислород сдувает шлак вверх во время прошивки. Эти брызги могут прилипнуть к режущему наконечнику и сильно повлиять на поток газа и процесс резки.

Чтобы защитить режущий наконечник от брызг во время прожига, резак перемещается вверх во время прожига, и как только материал прокалывается, резак возвращается на правильное расстояние между резаком и материалом для резки.Разновидностью этого метода прожигания является прожиг с расположением резака под небольшим углом для защиты режущего наконечника от брызг, а также для защиты нижележащей стороны разрезаемого материала от брызг (например, внутри трубы).

Кратер или неудачная пробивка; пропорциональный пирсинг

При резке толстостенного материала трудно определить идеальное время и температуру для предварительного нагрева, чтобы даже самая глубокая часть материала была нагрета до нужной температуры.Это требует большой практики и опыта.

Когда толстый материал предварительно нагревается слишком долго, поступление кислорода вызовет много брызг и приведет к образованию большой кратера. Это связано с толстой стенкой и чрезмерным количеством жидкого шлака. С другой стороны, когда применяется недостаточный предварительный нагрев, полная толщина стенки не достигает температуры воспламенения для поддержания экзотермического процесса. Процесс остановится на полпути, и оператору придется повторить попытку в другой начальной точке, а повреждение контура фитинга потребует гораздо большей шлифовки и сварки.

Для автоматизации этого процесса может применяться метод, называемый пропорциональной прошивкой, с помощью которого регулируется поток кислорода, чтобы контролировать экзотермический процесс во время прошивки. После очень короткого периода предварительного нагрева, чтобы поверхность материала достигла температуры воспламенения, процесс прошивки начинается при низком давлении кислорода. Когда резак начинает двигаться к точке инициализации запрограммированного контура фитинга, он постепенно меняет угол, в то же время давление кислорода постепенно увеличивается до максимального давления, чтобы поддерживать экзотермический процесс и протыкать глубже.Наклон создает пространство для жидкого шлака, а также приводит к минимуму разбрызгивания (защита режущей кромки).

Пропорциональная прокалка кислородно-топливная

Повреждение поверхности среза в начале и в конце; радиальный ввод и вывод

Начало реза всегда должно выполняться близко к фактическому контуру фитинга и в так называемой зоне обрезки, чтобы избежать повреждения поверхности реза в результате пробивки. Перемещение резака из зоны брака в запрограммированное начальное положение и угол называется вводом.Перемещение резака в зону обрезки после завершения резки называется выводом.

Чтобы сделать плавный и контролируемый переход от начала и до конца реза (одна и та же точка), резак можно запрограммировать на движение внутрь в начале и радиальное движение наружу.

Характеристики кислородного топлива по сравнению с плазмой

Материал

Газокислородная резка применяется для резки низкоуглеродистой стали. С помощью этого процесса можно резать только металлы, оксиды которых имеют более низкую температуру плавления, чем сам основной металл.В противном случае, как только металл окисляется, окисление прекращается, образуя защитную корку. Вышеуказанным условиям удовлетворяют только низкоуглеродистая сталь и некоторые низколегированные сплавы.

Толщина стенки

Кислородно-топливная резка позволяет резать материалы с более толстыми стенками, чем плазменная. Плазма не может разрезать более толстые стены из-за огромного количества энергии, необходимого для достижения такой же толщины.

Угол резки

Кислородно-топливная резка позволяет резать более крутые углы до 70 ° (по сравнению с 45 ° в плазме) из-за концентрации пучка кислорода.

Прямая резка

Плазменный луч имеет тенденцию отклоняться при слишком крутом угле. Однако это отклонение можно компенсировать автоматикой.

Стоимость

Кислородно-топливная резка – более экономичное решение, чем плазменная резка. Первоначальные инвестиционные затраты, расходные материалы и эксплуатационные расходы ниже, чем при плазменной резке. Однако скорость обработки обычно ниже диапазона толщины стенки 20 мм (с учетом трехмерного профилирования в тяжелой сталелитейной промышленности).

Как работает процесс кислородно-топливной резки?

Кислородно-топливо сокращает что?

Процесс газокислородной резки позволяет резать сталь с содержанием углерода менее 0,3%. Мягкая сталь состоит из 98% железа, 1% марганца, углерода до 0,3% и различных других элементов в небольших количествах. Газокислородная резка не позволяет резать цветные металлы, такие как алюминий, нержавеющая сталь, латунь или медь. Такие элементы, как хром, никель, молибден, препятствуют резке стали кислородно-топливным процессом.Марганец, кремний, фосфор и сера в нормальных количествах мало влияют на процесс резки.

Тепло и окислениеЭто просто тепло и добавленный кислород, приводящие к быстрому окислению. В кислородно-топливных резаках используется медный наконечник с рядом отверстий, расположенных по кругу, для подачи смеси топливного газа и кислорода для создания пламени предварительного нагрева. Температуры подогрева пламени будут находиться в диапазоне от 4440 ° до 6000 ° F в зависимости от используемого топливного газа и установленного отношения кислорода к топливному газу.

Какая толщина !?Механизированные кислородно-топливные резаки, которые обычно имеют длину 10 или 18 дюймов, обычно рассчитаны на резку от 12 до 15 дюймов. Некоторые специальные механизированные резаки рассчитаны на резку до 30 дюймов и более. Для резки толстого листа не требуется высокое давление кислорода. Однако для резки толстого листа требуется гораздо больший объем кислорода. Кроме того, шланги и газовый коллектор должны быть спроектированы таким образом, чтобы обеспечивать необходимый поток. Например, режущий станок, предназначенный для резки толстого листа с несколькими горелками, обычно имеет конфигурацию 1 дюйм.D. Шланги подачи кислорода.

Топливные газыПриродный газ (при наличии достаточного давления) обеспечивает отличную производительность и самую низкую стоимость на фут разреза. В качестве альтернативы пропан также даст отличные результаты. При резке низколегированной стали следует учитывать пропилен или пропиленовые смеси.

Ацетилен превосходит другие газы на тонкой пластине (менее дюйма). Однако в 1980-х годах этот сегмент рынка заняла плазма, а затем и лазер.Кроме того, ацетилен является самым дорогим топливным газом на кубический фут. Также требуется, чтобы многочисленные цилиндры были соединены вместе, чтобы обеспечить необходимый поток для работы с несколькими горелками.

В Справочнике AWS указано:

- Кислород, используемый для резки, должен иметь чистоту 99,5% или выше

- Более низкая чистота снижает эффективность операции резки

- Уменьшение чистоты кислорода на 0,1% снижает скорость резки на 10%

- Кислород низкой чистоты также увеличивается количество и устойчивость шлака к прилипанию

- Чистота кислорода ниже 95% приводит, по существу, к неприемлемому действию плавления и промывки

Цельные режущие наконечники обычно предназначены для резки с ацетиленом.Цельные наконечники из меди с просверленным и обжатым отверстием для центрального потока кислорода при резке и от четырех до шести просверленных отверстий для потока подогреваемого газа.

Наконечники, состоящие из двух частей, имеют внешнюю медную оболочку и внутреннюю вставку с несколькими шлицевыми шлицами для подачи подогреваемых газов. Двухкомпонентные режущие наконечники обычно предназначены для резки с использованием альтернативных видов топлива, таких как природный газ и пропан.

Собранный двухкомпонентный наконечник Victor Equipment слева, а также медная оболочка и латунная вставка.Справа показан цельный медный наконечник. Правый наконечникКаждый производитель наконечника резака предоставляет таблицы с указанием наконечника подходящего размера в зависимости от толщины материала. Ниже приведена диаграмма от Harris для их горелки стиля 98-6 при использовании в качестве топлива пропана или природного газа. Высококачественные результаты требуют тщательного соблюдения технологической карты резки

В наконечниках с прямым отверстием обычно используется режущий кислород от 40 до 60 фунтов на квадратный дюйм. Наконечники для машинной резки обычно представляют собой расходящиеся наконечники с коническим или расширяющимся выпускным отверстием.Наконечники с расходящимися отверстиями используют расход кислорода для резки 70–100 фунтов на квадратный дюйм и обеспечивают увеличение скорости резания на 25% по сравнению с наконечниками с прямым отверстием.

После зажигания подогреваемых газов пламя подогрева настраивается на нейтральное пламя (равное количество топлива и кислорода), окислительное пламя (избыточное количество кислорода) или науглероживающее пламя (избыточное количество топлива). Газокислородная резка обычно выполняется нейтральным пламенем.

Пламя предварительного нагрева регулируется для получения более мягкого или более агрессивного пламени за счет увеличения количества топлива и кислорода.Некоторые называют эту технику «подъемом вверх» по пламени. Агрессивное пламя предварительного нагрева быстрее доводит металл до температуры воспламенения.

Расстояние предварительного нагрева СистемыBasic предлагают ручную регулировку подъемника резака оператором. Современные системы автоматически управляют подъемником резака с помощью электронной схемы, измеряющей емкость или индуктивность между резаком и разрезаемым металлом. Наконечник горелки расположен над пластиной на высоте, соответствующей используемому топливному газу.

Пламя предварительного нагрева с ацетиленом устанавливается чуть выше поверхности пластины для максимального тепловложения. Пламя предварительного подогрева природного газа и пропана устанавливается примерно на ¾ дюйма над пластиной для максимальной подводимой теплоты.

СВЯЗАННЫЕ:

СТАНОК ПЛАЗМЕННОЙ РЕЗКИ с ЧПУ

Время предварительного нагреваЕсли пламя предварительного нагрева очень мягкое, время для достижения температуры растопки может занять до 2 минут. Если высокое пламя предварительного нагрева достаточно агрессивное, время предварительного нагрева материала от ½ ”до 6” может составлять всего 10 секунд.

Пламя предварительного нагрева должно образовывать «звездообразный» узор на пластине во время предварительного нагрева пластины перед подачей кислорода для резки – как показано ниже.

Внутри круга подогреваемого пламени есть отверстие, через которое проходит поток кислорода высокой чистоты. Поток разреженного кислорода включается, когда металл приобретает оранжевый цвет, который является его температурой возгорания (1600 – 1800 ° F). Нейтральный предварительный нагрев пламени с режущей струей кислорода наПоток кислорода высокой чистоты вызывает быстрое окисление стали, и эта реакция является сильно экзотермической.Экзотермическая реакция – это химическая реакция, при которой выделяется энергия за счет света или тепла. Поток кислорода заставляет сталь фактически загораться, как бумага или дерево. Поток кислорода для резки стали заданной толщины одинаков независимо от того, какой топливный газ используется. Слишком мало кислорода вызывает медленный и неровный разрез. Слишком много кислорода вызывает широкий вогнутый разрез.

Параметры процессаОператор должен выбрать подходящий топливный газ для задачи и режущий наконечник правильного размера.Источник газов и шланги (как топливный газ, так и кислород) должны обеспечивать необходимый поток при заданном давлении. Необходимо правильно настроить давление кислорода и топливного газа. Пламя предварительного нагрева (слабое и сильное) должно быть отрегулировано с учетом надлежащего отношения кислорода к топливному газу. Скорость резки необходимо установить в соответствии с технологической картой резки. Необходимо установить высоту прожига, время предварительного нагрева и время прожига. Во время резки необходимо соблюдать правильное расстояние от наконечника резака до рабочего расстояния.

Управление процессами с ЧПУБазовые системы требуют, чтобы оператор машины вручную регулировал давление, скорость прожига и синхронизацию событий процесса для каждой работы.Однако современные системы ЧПУ все чаще включают в себя встроенные технологические карты резки, которые подсказывают оператору станка, как выполнять резку. После того, как оператор станка выбирает производителя резака, толщину материала и используемый топливный газ, в таблице резки обычно отображаются предлагаемая скорость резки, давление газа, время технологических процессов (время предварительного нагрева, время прожига) и наконечник резака правильного размера.

Управление газомСистема управления газом должна обеспечивать возможность индивидуального управления давлением для топлива с низким предварительным подогревом, кислорода с низким предварительным подогревом, топлива с сильным подогревом, с высоким содержанием кислорода для предварительного подогрева и кислородом для резки.Он также должен контролировать скорость подъема кислорода для резки во время прожига, чтобы минимизировать чрезмерное разбрызгивание во время прожига. Контроль скорости прожига особенно важен при прошивке стали толщиной более 2 дюймов.

Давление газа, установленное ЧПУ ЧПУHypertherm имеют аналоговые выходы, которые могут управлять пропорциональными регуляторами газа, как показано на схеме ниже. Использование этой стратегии позволяет уменьшить количество регуляторов, необходимых для системы подачи газа, с обычных шести до трех, как показано ниже.Аналоговые выходы доступны для трех каналов: топливный газ, кислород для предварительного нагрева и кислород для прожига / резки.

Регулировка давления и таймеры

При настройке давления газа или таймеров используйте программную клавишу Применить, чтобы отправить давление в систему резки. По мере того, как вы настраиваете систему в соответствии с вашими требованиями, вы можете выбрать «Применить», изменить давление на экране и снова выбрать «Применить», не выходя из экрана.

Горелка и система управления IHT FIT + Three предлагает возможность автоматического поддержания высоты резака до пластины, а также воспламенение газов по команде от ЧПУ. Система контролирует высоту предварительного нагрева, высоту прожига, высоту резки и высоту отвода после резки.

IHT FIT + Трехкомпонентный резакРешения для газокислородной резки

Подпишитесь здесь, чтобы получать последние новости от Park Industries ®Из всех компаний, с которыми мы имеем дело в сфере оборудования и инструментов, услуги реагирования и обслуживания Park Industries являются лучшими.

Грант Лайман

Производство и поставка спраггинов

После изучения множества плазменных столов, представленных на рынке, мы были взволнованы нашим решением использовать Park Industries®. Возможности KANO ™ вселили в нас уверенность в том, что мы можем выполнять более широкий спектр работ, чем раньше. Благодаря тому, что мы легко общаемся со службой технической поддержки при возникновении каких-либо проблем, работать с нашим Kano можно без стресса, поэтому мы можем сосредоточиться на развитии нашего бизнеса.Мы постоянно находим новые способы включения машины в нашу повседневную деятельность.

Майк Бренсеке

Brenseke Welding & Fabricating

Служба поддержки клиентовPark была невероятно полезной, и мы очень довольны станком для плазменной резки KANO HD с ЧПУ.

Макс Стек

Brenseke Welding & Fabricating

Кислородная резка – обзор

Магазины баллонов

Везде, где на регулярной основе проводится газовая сварка или резка, необходимо хранить запасы газа.В тех случаях, когда использование не в достаточном масштабе, чтобы гарантировать систему резервуаров и трубопроводов, они будут использоваться в баллонах. Желательно иметь специальный склад для газовых баллонов как потому, что может быть встроен ряд мер безопасности, так и потому, что это облегчает организованный возврат баллонов для пополнения для поддержания запасов. Лучше всего, если магазин будет на открытом воздухе.

Хранилище должно быть хорошо осушено и построено из огнестойких материалов. Пол должен быть чистым, ровным и хорошо дренированным.Следует предусмотреть возможность хранения полных баллонов отдельно от пустых баллонов и отделения горючих газов от других либо на расстоянии, либо с помощью огнестойких стен. Рекомендуемые расстояния для разделения и безопасного хранения опубликованы Ассоциацией сжатых газов (Великобритания) 43–46 43444546 и (США). 47 , 48 Вентиляция должна быть сверху и снизу, чтобы она была эффективной как для газов, которые легче воздуха, так и тяжелее воздуха.Не должно быть отстойника или ямы, в которых может скапливаться тяжелый газ.

При хранении на открытом воздухе баллоны следует защищать от прямых солнечных лучей, чтобы избежать чрезмерного нагрева (в разгар лета в Великобритании, а в других местах – дольше). Это может быть объединено с кровлей, опять же легкой конструкции, для защиты от дождя, если магазин находится на улице, или от капель масла или брызг, если магазин находится в закрытой мастерской. Материалы, из которых построено укрытие, должны быть негорючими.

Любая электрическая арматура в непосредственной близости от хранилища топливного газа должна иметь огнестойкую конструкцию, чтобы избежать возгорания или случайного выброса газа. 49 По той же причине нельзя курить в магазине или рядом с ним. Следует установить заметный знак, чтобы напоминать людям о запрете.