Как пользоваться сырой резиной: Что такое “сырая” резина и где применяется?

alexxlab | 17.05.2023 | 0 | Разное

Одноэтапный ремонт – ВСЕ ДЛЯ ШИНОМОНТАЖА

Ремонт легковых шин по одноэтапной технологии «Термопресс»

Перед ремонтом покрышку очистить от грязи и просушить. Обследуйте шину на возможные скрытые повреждения. Всегда проверяйте шину на целесообразность ремонта, учитывая условия эксплуатации и размер неремонтируемой зоны. Измерение неремонтируемой зоны производится от края борта вниз по внутренней стороне покрышки. Размеры неремонтируемой зоны приведены в таблице.

Для радиальных шин

Размер покрышки (дюймы) | Неремонтируемая зона |

Легковые | 40 мм |

Легкие грузовики | 60 мм |

Пассажирский | 60 мм |

Грузовые 7,5-16 | 75 мм |

17,5 – 23,5 | 90 мм |

24 – 29,5 | 125 мм |

30-33,5 | 150 мм |

36 – 50,5 | 190 мм |

Для диагональных шин

Размер покрышки (дюймы) | Неремонтируемая зона |

7- 8,75 | 80 мм |

9-14 | 100 мм |

16-18 | 125 мм |

21 – 29,5 | 150 мм |

Для предварительной грубой обработки резины следует применять мощную низкооборотистую шлифмашинку 2500 об/мин. Высокооборотистые шлифмашинки для этих работ не подходят. Применение абразивных камней для зачистки резины не рекомендуется из-за оплавления резины, что может явиться причиной отставания пластыря во время эксплуатации.

Высокооборотистые шлифмашинки для этих работ не подходят. Применение абразивных камней для зачистки резины не рекомендуется из-за оплавления резины, что может явиться причиной отставания пластыря во время эксплуатации.

При зачистке резины абразивным камнем обороты не должны превышать 2500 об/мин.

С наружной стороны шины рваные края повреждения срезать в виде воронки, полностью удаляя разлохмаченные нити текстильного корда. Для ускорения этой операции используйте колпачковый резец.

Для шероховки наружной поверхности шины используйте дисковую карбидную фрезу(1Ш-304). Зачистку места ремонта нужно делать под углом не менее 120′ в боковой зоне шины и 90° на беговой дорожке. Поверхность вокруг воронки необходимо зачистить для косметического ремонта на 10 мм больше. Если ранее в повреждение попала вода, то шину необходимо просушить, иначе оставшаяся влага может привести к расслоению каркаса при нагревании шины во время эксплуатации.

При зачистке ремонтной поверхности нельзя оставлять необработанных щелей и полостей.

Если повреждение находится в боковой части шины, измерьте его ширину (W) и длину (L). Если повреждение находится в протекторной или плечевой частях шины, измерьте его диаметр (D).

По таблице предельных размеров повреждений(стр. 10) выбираем нужный пластырь с учетом размера и зоны повреждения (бок, плечо, беговая), а также индекса скорости. Данная таблица может служить только рекомендацией и составлена для ремонта автошин “холодным” способом по 2-х этапной технологии. Окончательное решение в выборе пластыря зависит от условий эксплуатации шины и уточненных после полной зачистки размеров повреждения.

При ремонте по одноэтапной технологии “Термопресс” предельные размеры повреждений допускаются на 20% выше табличных, а при ремонте термопластырями ROSSVIK – на 30% выше табличных. Надежность ремонта при этом не снижается.

Для точности установки через центр повреждения и пластыря провести мелом осевые линии. Приложить пластырь и, совместив осевые линии шины и пластыря, обвести мелом зону механической зачистки, с каждой стороны больше пластыря на 10мм.

Индекс скорости | Номер пластыря | ||||

Легковые | Q | 4×12 | 6 | 10×10 | 8 |

6×15 | 8 | 12×12 | 10 | ||

10×22 | 12 | 14×14 | 11 | ||

15×30 | 10 | 18×18 | 12 | ||

| 10×15 | – | 12×12 | 13 | ||

10×20 | – | 18×18 | 15 | ||

20×37 | 12 | 20×20 | 14 | ||

Для технологии «Термопресс» | 15×22 | 14 | 22×22 | 19 | |

20×40 | 15 | 25×25 | 20 | ||

30×50 | 16 | 30×30 | 23 | ||

| S | 5×10 | 4 | 4×4 | 8 |

6×15 | 5 | 6×6 | 10 | ||

9×20 | 6 | 8×8 | 11 | ||

12×25 | 7 | 10×10 | 12 | ||

15×30 | 8 | 12×12 | 14 | ||

– | – | 10×10 | 13 | ||

– | – | 12×12 | 15 | ||

| H | 4×10 | 4 | 4×4 | 10 |

– | – | 6×6 | 15 | ||

Обработать отмеченную зону буферным очистителем ROSSVIK. Если не сделать предварительного обезжиривания, то грязь забивает фрезу и разносится по чистой поверхности. Работы с применением буферного очистителя следует проводить в помещении с хорошей вентиляцией.

Если не сделать предварительного обезжиривания, то грязь забивает фрезу и разносится по чистой поверхности. Работы с применением буферного очистителя следует проводить в помещении с хорошей вентиляцией.

Зачистить зону ремонта скребком по мокрой поверхности, снимая грязный слой резины.

Используя низкооборотистую шлифмашинку(2500/5000 об/мин) с карбидной фрезой в виде полусферы (RH-104), зачистить место ремонта внутри шины. Применение дисковых фрез, которые используются для зачистки наружной стороны, не желательно из-за большей трудоемкости.

Зачистку ремонтной поверхности лучше проводить в направлении «к себе», не перекрывая рукой обзор. Чтобы во время работы резиновая пыль не раздувалась, следует пользоваться шлифмашинкой с выбросом воздуха назад и надевать на нее воздухоотводящий шланг (кусок велосипедной камеры). Такая незначительная доработка снижает раздувание резиновой пыли во время шероховки и руки всегда остаются сухими, т. к. весь конденсат отводиться через воздухоотвод за пределы рабочей зоны. После зачистки ремонтной поверхности карбидной фрезой рекомендуется дополнительно проводить шероховку специальной текстурной щеткой. Это придает поверхности необходимую степень шероховатости. Операция простая, но крайне эффективная. После шероховки собрать пылесосом резиновую пыль внутри шины.

к. весь конденсат отводиться через воздухоотвод за пределы рабочей зоны. После зачистки ремонтной поверхности карбидной фрезой рекомендуется дополнительно проводить шероховку специальной текстурной щеткой. Это придает поверхности необходимую степень шероховатости. Операция простая, но крайне эффективная. После шероховки собрать пылесосом резиновую пыль внутри шины.

Обезжиривание ремонтной поверхности после шероховки по технологии”Термопресс” не требуется. Использование скребка при повторном обезжиривании недопустимо. Это приводит к уничтожению микротекстуры поверхности и тем самым снижает качество ремонта.

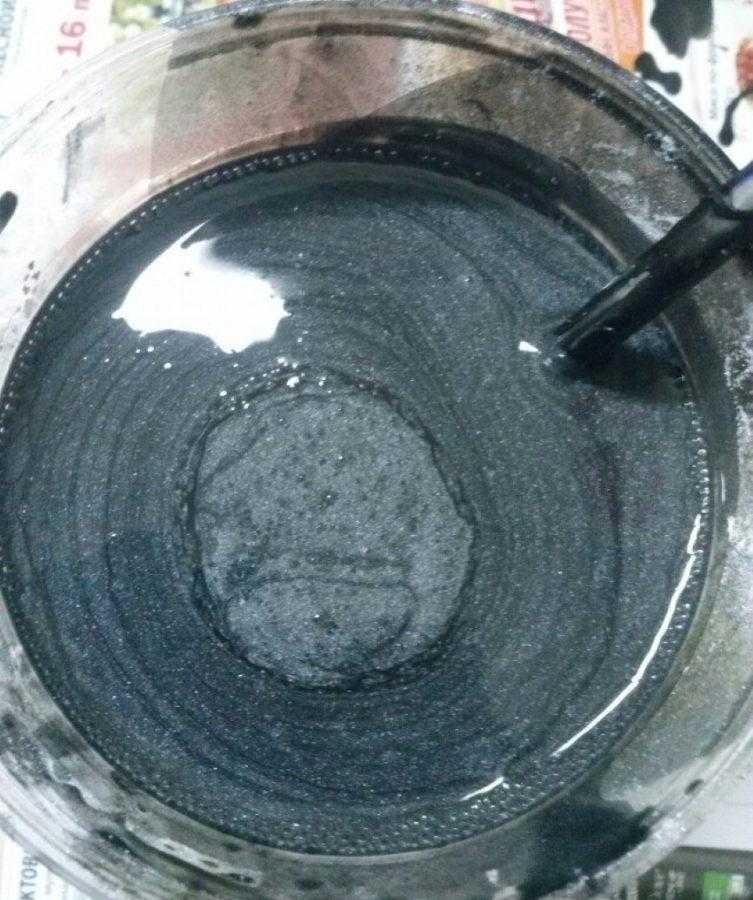

Внутреннюю поверхность промазать клеем ROSSVIK 1-2 раза с промежуточной сушкой до исчезновения блеска на поверхности (до легкого залипания).В зависимости от температуры и влажности воздуха, время высыхания может значительно различаться. Если в шиноремонтной мастерской применяются клея различных производителей, то режимы нанесения на поверхность и сушки должны быть для каждого клея свои.

Пластыри ROSSVIK не имеют надреза на нижней защитной пленке. Это делается с целью улучшения сохранности и обеспечения стабильности свойств адгезива. Надрез нижней пленки производится непосредственно перед использованием пластыря. Снимать пленку следует, не касаясь химического слоя. Согнув пластырь посередине, нужно наложить его на центр повреждения, ориентируясь по осевым линиям. Стрелка на этикетке пластыря должна быть направлена к борту шины. Сначала приклеивается центральная часть пластыря, а затем концевые. Одновременно с приклеиванием из под пластыря выдавливается воздух. В холодное время года перед установкой пластырь желательно прогреть до 40-60 С для повышения эластичности и клейкости. Прогрев удобно делать обычным бытовым феном. Что касается рекомендации промазывать клеем сам пластырь, то безусловно эта мера повышает клейкость пластыря, но после такой промазки на кисть попадают химические компоненты, вызывающие вулканизацию клея в банке, и он быстро приходит в негодность.

Прокатать пластырь узким Змм роликом крест-накрест от центра к краям. Для более качественной прикатки зону ремонта с внешней стороны следует прижимать рукой. Это особенно актуально при работе с радиальными шинами, имеющими мягкую боковую поверхность.

Жесткие многослойные пластыри после прикатки роликом необходимо дополнительно простучать пневмомолотком. Желательно использовать пневмомолоток с регулировкой частоты ударов. Для лучшего вытеснения воздуха из-под пластыря простукивание следует делать от центра к краям.Простукивание молотком обеспечивает лучшее соединение пластыря с шиной и резко активизирует процесс “холодной” вулканизации. В результате простукивания происходит интенсивное перемешивание клея с адгезивом, и прочность связи пластыря с шиной сразу возрастает на 20% за счет присасывания пластыря к шине и вакуумирования поверхности под ним.

После установки пластыря производится косметический ремонт пореза с наружной стороны. Перед нанесением термоклея место ремонта необходимо хорошо просушить. В холодное время года ремонтную поверхность желательно прогреть до 40-60°С и по теплой резине промазать термоклеем РОССВИК. Дать клею высохнуть. В отличие от химического клея, термоклей не теряет своих свойств при длительной сушке, и в случае загустения хорошо разбавляется буферным очистителем РОССВИК.

Перед нанесением термоклея место ремонта необходимо хорошо просушить. В холодное время года ремонтную поверхность желательно прогреть до 40-60°С и по теплой резине промазать термоклеем РОССВИК. Дать клею высохнуть. В отличие от химического клея, термоклей не теряет своих свойств при длительной сушке, и в случае загустения хорошо разбавляется буферным очистителем РОССВИК.

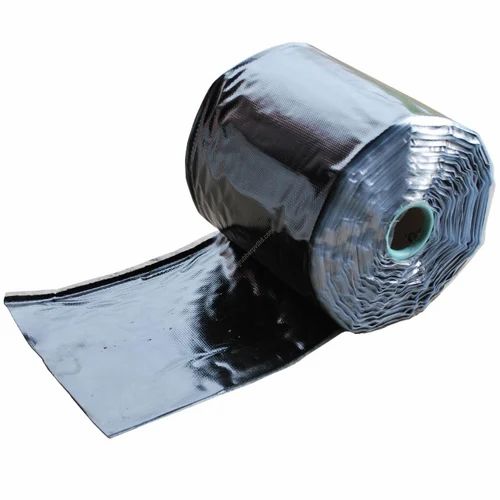

После высыхания термоклея приступаем к заполнению воронки сырой резиной, нарезанной на полоски 5-10 мм. Для повышения эластичности резину следует разогреть до 60°С непосредственно перед использованием. Заполнять повреждение надо как можно плотнее, выдавливая из- под резины весь воздух. Эту операцию удобно проделывать кончиками ножниц.

Зачищенную поверхность вокруг воронки необходимо заклеить полоской сырой резины для улучшения внешнего вида. Раскатать сырую резину узким роликом, создав бугорок Змм по центру повреждения. Точная дозировка резины избавит вас от необходимости дополнительной шероховки наружной стороны после вулканизации. Нехватка сырой резины вызывает вулканизацию без давления и резина получается пористой и непрочной. Для наружного косметического ремонта следует применять только специальную резину, сохраняющую высокую эластичность при длительной эксплуатации. Применение некачественной резины ведет к ее отслоению и растрескиванию. При ремонте сквозных повреждений следует помнить, что ремонт в зоне беговой дорожки нужно производить износостойкой резиной с твердостью по Шору 60-65ед., а для ремонта в боковой зоне рекомендуется использовать высокоэластичную резину с твердостью не более 50 ед.. При несоблюдении этих рекомендаций мягкая резина на беговой дорожке быстрее изнашивается и дает пятно. А в случае использования жесткой резины для ремонта плеча и бочины, она просто начнет растрескиваться и отходить от шины. Для ускорения вулканизации толстого слоя сырой резины при ремонте грузовых шин можно использовать низкотемпературную сырую резину с температурой вулканизации 100-110°С.

Нехватка сырой резины вызывает вулканизацию без давления и резина получается пористой и непрочной. Для наружного косметического ремонта следует применять только специальную резину, сохраняющую высокую эластичность при длительной эксплуатации. Применение некачественной резины ведет к ее отслоению и растрескиванию. При ремонте сквозных повреждений следует помнить, что ремонт в зоне беговой дорожки нужно производить износостойкой резиной с твердостью по Шору 60-65ед., а для ремонта в боковой зоне рекомендуется использовать высокоэластичную резину с твердостью не более 50 ед.. При несоблюдении этих рекомендаций мягкая резина на беговой дорожке быстрее изнашивается и дает пятно. А в случае использования жесткой резины для ремонта плеча и бочины, она просто начнет растрескиваться и отходить от шины. Для ускорения вулканизации толстого слоя сырой резины при ремонте грузовых шин можно использовать низкотемпературную сырую резину с температурой вулканизации 100-110°С.

Накройте место ремонта термостойкой пленкой, в которую упакован пластырь. Применение этой пленки гарантирует безупречный внешний вид после вулканизации.

Применение этой пленки гарантирует безупречный внешний вид после вулканизации.

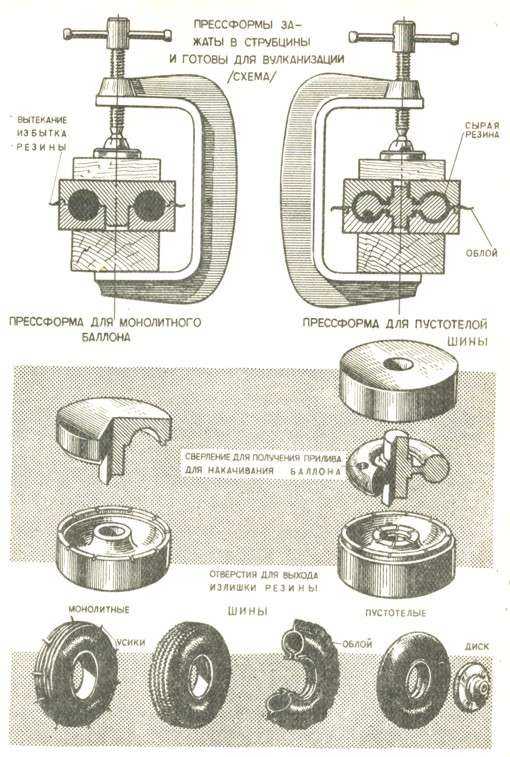

Ремонт сквозных повреждений легковых шин правильней производить на двухстоечном настольном вулканизаторе.Эта модель в комплектации с профильным лекалом наилучшим образом подходит для ремонта радиальных и диагональных шин размером до 18 дюймов. Вулканизатор обладает таким преимуществом, как большая площадь обжима ремонтной поверхности вместе с пластырем, без нарушения геометрии шины.

Внутрь шины вложить выравнивающий мешок с песком для равномерного обжима всей ремонтной зоны. Такие мешки легко изготовить из старых автомобильных камер “одна в одну” и на 80% заполнить песком. При ремонте пластырями больших размеров используются мешки, сделанные из камер большего размера. Резиновые мешки за счет растяжения работают лучше и дольше тканевых. Они эластичны и лучше обжимают пластырь.

Для распределения давления на мешок с песком кладется металлическая пластина и шина устанавливается на лекало, повторяющее профиль наружной стороны. При зажимании вулканизатора центр давления должен приходиться на центр повреждения. Если повреждение находится в зонах, где пластырь обжать сложно (плечевая зона), то обжим надо производить через рычаг, передающий давление внутрь шины. В этом случае одним концом рычаг лежит на выравнивающем мешке , а другим—на регулируемой по высоте опоре. Через 1-2 мин., когда сырая резина разогреется, вулканизатор необходимо дожать. При этом рычаг должен принять горизонтальное положение, чтобы не происходило стягивания пластыря в сторону. Умение правильно установить шину на вулканизатор и выбрать усилие зажима приходят с опытом, и от этой завершающей операции во многом будет зависеть товарный вид отремонтированной шины. Если вулканизатор пережать, то на поверхности шины в течение нескольких дней после ремонта могут оставаться следы от краев лекала, что само по себе не страшно. Хуже, если из-за недожима вулканизатора или нехватки сырой резины она получается пористой и непрочной.

При зажимании вулканизатора центр давления должен приходиться на центр повреждения. Если повреждение находится в зонах, где пластырь обжать сложно (плечевая зона), то обжим надо производить через рычаг, передающий давление внутрь шины. В этом случае одним концом рычаг лежит на выравнивающем мешке , а другим—на регулируемой по высоте опоре. Через 1-2 мин., когда сырая резина разогреется, вулканизатор необходимо дожать. При этом рычаг должен принять горизонтальное положение, чтобы не происходило стягивания пластыря в сторону. Умение правильно установить шину на вулканизатор и выбрать усилие зажима приходят с опытом, и от этой завершающей операции во многом будет зависеть товарный вид отремонтированной шины. Если вулканизатор пережать, то на поверхности шины в течение нескольких дней после ремонта могут оставаться следы от краев лекала, что само по себе не страшно. Хуже, если из-за недожима вулканизатора или нехватки сырой резины она получается пористой и непрочной.

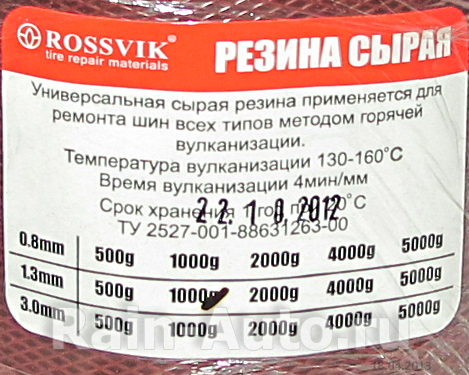

Время, необходимое для вулканизации резины на вулканизаторе, разогретом до 150°С, выбирается из рассчета 4 мин. на 1 мм толщины резины. При установке на холодный вулканизатор время следует увеличивать на 20 минут, необходимые для разогрева до рабочей температуры. После вулканизации дать пластырю остыть, и можно сразу монтировать покрышку на диск. Накачивать отремонтированную шину до рабочего давления можно только после ее полного остывания и выдержки в течение 4 часов. В целях безопасности и контроля отремонтированную шину рекомендуется устанавливать на заднюю ось автомобиля с правой стороны ремонтом наружу.

на 1 мм толщины резины. При установке на холодный вулканизатор время следует увеличивать на 20 минут, необходимые для разогрева до рабочей температуры. После вулканизации дать пластырю остыть, и можно сразу монтировать покрышку на диск. Накачивать отремонтированную шину до рабочего давления можно только после ее полного остывания и выдержки в течение 4 часов. В целях безопасности и контроля отремонтированную шину рекомендуется устанавливать на заднюю ось автомобиля с правой стороны ремонтом наружу.

Ремонт бокового пореза – инструкция

Таблица размеров неремонтируемой зоны

Перед ремонтом очистите шину от грязи и просушите. Обследуйте шину на возможные скрытые повреждения (фото 1). Всегда проверяйте шину на целесообразность ремонта, учитывая условия

эксплуатации и размер неремонтируемой зоны. Измерение неремонтируемой зоны производится от края борта вниз по внутренней стороне

покрышки. Размеры неремонтируемой зоны приведены в таблице.

Для предварительной грубой обработки резины следует применять низкооборотистый пневмоинструмент 2500-5000 об/мин. (Посмотреть в каталоге) Высокооборотистый пневмоинструмент (20 000 об/мин) для этих работ не подходит.

(Посмотреть в каталоге) Высокооборотистый пневмоинструмент (20 000 об/мин) для этих работ не подходит.

Применение абразивных камней для зачистки резины не рекомендуется из-за оплавления резины, что может явиться причиной отслоения пластыря во время эксплуатации.

Для шероховки наружной поверхности шины применяется дисковая карбидная фреза (фото 2). Зачистку места ремонта нужно делать под углом не менее 120° в боковой зоне шины и 90° на беговой дорожке. Поверхность вокруг воронки необходимо зачистить для косметического ремонта на 10 мм больше. Если в повреждение попала вода, то шину необходимо просушить, иначе оставшаяся влага может привести к расслоению каркаса при нагревании шины во время эксплуатации.

При зачистке ремонтной поверхности нельзя оставлять необработанных полостей. Именно в таких труднодоступных для сырой резины местах

остается воздух, и при последующей эксплуатации там в первую очередь

происходит разрыв пластыря и косметической резины. Для обработки узких повреждений и полостей внутри каркаса шины рекомендуется применять набор малых фрез RH-635, позволяющий производить точечную

зачистку в труднодоступных местах (фото 3-4).

Если повреждение находится в боковой части шины, измерьте его ширину (W) и длину (L) (фото 5). Если повреждение находится в протекторной или плечевой частях шины, измерьте его диаметр (D).

По таблице предельных размеров повреждений выше выбираем нужный пластырь с учетом размера и зоны повреждения (бок, плечо,беговая). Данная таблица может служить только рекомендацией и составлена для ремонта автошин “холодным” способом по 2-х этапной технологии. Окончательное решение в выборе пластыря зависит от условий эксплуатации шины и уточненных после полной зачистки размеров повреждения. В большинстве случаев бывает достаточно выбрать пластырь, кордовая часть которого в 3 раза больше размеров повреждения (фото 6).

Эту пропорцию не следует нарушать начинающим ремонтникам и тем, кто производит ремонт шин “холодным” способом.

Предупреждение

При ремонте по одноэтапной технологии предельные размеры повреждений допускаются на 20% выше

табличных, а при ремонте термопластырями ROSSVIK – на 30%

выше табличных. Надежность ремонта при этом не снижается.

Надежность ремонта при этом не снижается.

Для точности установки через центр повреждения и пластыря проведите мелом осевые линии (фото 7,8). Приложите пластырь и, совместив осевые линии шины и пластыря, обведите мелом зону механической зачистки с каждой стороны больше пластыря на 10 мм, чтобы разметка сохранилась после зачистки (фото 9,10).

Обработайте отмеченную зону буферным очистителем ROSSVIK (фото 11). Если не сделать предварительного обезжиривания, то грязь забивает фрезу и разносится по зачищенной поверхности. Работы с применением буферного очистителя следует проводить в помещении с хорошей вентиляцией.

Зачистите зону ремонта скребком по мокрой поверхности, снимая грязный верхний слой резины (фото 12).

Используя низкооборотистый пневмоинструмент (2500/5000 об/мин) с карбидной фрезой в виде полусферы, зачистите место ремонта внутри шины (фото 13). Применение дисковых фрез, которые используются для зачистки наружной стороны, нежелательно из-за большей трудоемкости

Совет

Зачистку ремонтной поверхности лучше проводить в направлении «к

себе», не перекрывая рукой обзор. Чтобы при зачистке резиновая пыль

не раздувалась, следует пользоваться пневмоинструментом с выбросом

воздуха назад и надевать на него воздухоотводящий шланг (кусок велосипедной камеры). Такая незначительная доработка снижает раздувание

резиновой пыли и руки всегда остаются сухими, т.к. весь конденсат отводится через воздухоотвод за пределы рабочей зоны.

Чтобы при зачистке резиновая пыль

не раздувалась, следует пользоваться пневмоинструментом с выбросом

воздуха назад и надевать на него воздухоотводящий шланг (кусок велосипедной камеры). Такая незначительная доработка снижает раздувание

резиновой пыли и руки всегда остаются сухими, т.к. весь конденсат отводится через воздухоотвод за пределы рабочей зоны.

После зачистки ремонтной поверхности рекомендуется дополнительно проводить шероховку специальной текстурной щеткой. Это придает

поверхности необходимую степень шероховатости. Операция простая, но крайне эффективная (фото 14).

После шероховки соберите пылесосом резиновую пыль внутри шины (фото 15).

Внутреннюю поверхность промажьте клеем ROSSVIK 1-2 раза с промежуточной сушкой до исчезновения блеска на поверхности (до легкого залипания) (фото 16). В зависимости от температуры и влажности воздуха время высыхания может значительно различаться. Если в шиноремонтной мастерской применяются клеи различных производителей, то

режимы нанесения на поверхность и сушки должны быть для каждого клея свои.

ВАЖНО Важно научиться правильно определять степень высыхания применяемого клея. Несоблюдение этого правила является основной причиной брака. Пока промазанная клеем поверхность сохнет, пластырь подготавливается к установке. Время сушки клея варьируется от 10 до 20 минут в зависимости от температуры и влажности в рабочем помещении. Чем ниже температура и выше влажность, тем больше время сушки клея.

Пластыри ROSSVIK не имеют надреза на нижней защитной пленке. Это делается с целью лучшей сохранности и обеспечения стабильности свойств адгезива. Надрез нижней пленки производится непосредственно перед использованием пластыря (фото 17). Снимать пленку следует не касаясь химического слоя (фото 18). Согнув пластырь посередине, нужно наложить его на центр повреждения, ориентируясь по осевым линиям.

Стрелка на этикетке пластыря должна быть направлена к борту шины. Сначала приклеивается центральная часть пластыря, а затем края.

Одновременно с приклеиванием из-под пластыря выдавливается воздух. В холодное время года перед установкой пластырь желательно прогреть до 40-60 °С для повышения эластичности и клейкости. Прогрев удобно делать феном. Что касается рекомендации промазывать клеем сам пластырь, то эта мера повышает клейкость пластыря, но после такой промазки на кисть попадают химические компоненты, вызывающие самовулканизацию клея в банке.

В холодное время года перед установкой пластырь желательно прогреть до 40-60 °С для повышения эластичности и клейкости. Прогрев удобно делать феном. Что касается рекомендации промазывать клеем сам пластырь, то эта мера повышает клейкость пластыря, но после такой промазки на кисть попадают химические компоненты, вызывающие самовулканизацию клея в банке.

Прикатайте пластырь узким (З мм) роликом от центра к краям. Для более качественной прикатки зону ремонта с внешней стороны следует прижимать рукой. Это особенно актуально при работе с радиальными шинами, имеющими мягкую боковую поверхность (фото 19).

Жесткие многослойные пластыри после прикатки роликом необходимо дополнительно простучать пневмомолотком (фото 20). Желательно использовать пневмомолоток с регулировкой частоты ударов. Для лучшего вытеснения воздуха из-под пластыря простукивание следует делать от центра к краям.

Простукивание молотком обеспечивает лучшее соединение пластыря с шиной и активизирует процесс “холодной” вулканизации. В результате простукивания происходит интенсивное перемешивание клея с адгезивом и прочность связи пластыря с шиной сразу возрастает на 20% за счет присасывания пластыря к шине и вакуумирования.

В результате простукивания происходит интенсивное перемешивание клея с адгезивом и прочность связи пластыря с шиной сразу возрастает на 20% за счет присасывания пластыря к шине и вакуумирования.

После установки пластыря производится косметический ремонт пореза с наружной стороны. Перед нанесением термоклея место ремонта необходимо хорошо просушить. В холодное время года ремонтную поверхность желательно прогреть до 40-60°С и по теплой резине промазать термоклеем ROSSVIK. Дать клею высохнуть (фото 21).

Информация В отличие от химического клея, термоклей не теряет своих свойств при длительной сушке и в случае загустения хорошо разбавляется буферным очистителем ROSSVIK.

После высыхания термоклея приступайте к заполнению воронки сырой резиной, нарезанной на полоски 5-10 мм. Для повышения эластичности резину следует разогреть до 60 °С непосредственно перед использованием. Заполнять повреждение надо как можно плотнее, выдавливая из-под резины весь воздух. Эту операцию удобно проделывать кончиками ножниц (фото 22).

Зачищенную поверхность вокруг воронки необходимо заклеить полоской сырой резины для улучшения внешнего вида.

Раскатайте сырую резину узким роликом, создав бугорок З мм по центру повреждения (фото 23). Точная дозировка резины избавит от необходимости дополнительной шероховки наружной стороны после вулканизации. Нехватка сырой резины вызывает вулканизацию без давления, и резина получается пористой и непрочной.

Для наружного косметического ремонта следует применять только специальную резину, сохраняющую высокую эластичность при длительной эксплуатации. Применение некачественной резины ведет к ее отслоению и растрескиванию. Для ускорения вулканизации толстого слоя сырой резины при ремонте грузовых шин можно использовать низкотемпературную сырую резину с температурой вулканизации 100-110 °С.

Накройте место ремонта термостойкой пленкой, в которую был упакован пластырь. Применение этой пленки гарантирует безупречный внешний вид после вулканизации.

Ремонт сквозных повреждений легковых шин правильней производить на двухстоечном вулканизаторе. Эта модель в комплектации с профильным лекалом наилучшим образом подходит для ремонта радиальных и диагональных шин размером до 18 дюймов. В отличии от С-образных вулканизаторов, двухстоечный вулканизатор обладает таким преимуществом, как большая площадь обжима ремонтной поверхности вместе с пластырем без нарушения геометрии шины.

Эта модель в комплектации с профильным лекалом наилучшим образом подходит для ремонта радиальных и диагональных шин размером до 18 дюймов. В отличии от С-образных вулканизаторов, двухстоечный вулканизатор обладает таким преимуществом, как большая площадь обжима ремонтной поверхности вместе с пластырем без нарушения геометрии шины.

Внутрь шины вложить выравнивающий мешок с песком для равномерного обжима всей ремонтной зоны. Такие мешки легко изготовить из старых автомобильных камер “одна в одну” и на 80% заполнить песком. При ремонте пластырями больших размеров используются мешки, сделанные из камер большего размера. Резиновые мешки за счет эластичности работают лучше и дольше тканевых и лучше обжимают пластырь.

Для распределения давления на мешок с песком кладется металлическая пластина и шина устанавливается на лекало, повторяющее профиль наружной стороны. При зажимании вулканизатора центр давления должен приходиться на центр повреждения. Если повреждение находится в зонах, где пластырь обжать сложно (плечевая зона), то обжим надо производить через рычаг, передающий давление внутрь шины. В этом случае одним концом рычаг лежит на выравнивающем мешке, а другим — на регулируемой по высоте опоре (фото 24).

В этом случае одним концом рычаг лежит на выравнивающем мешке, а другим — на регулируемой по высоте опоре (фото 24).

Через 1-2 мин. после установки шины на разогретый вулканизатор сырая резина нагреется и вулканизатор необходимо дожать. При этом рычаг должен принять горизонтальное положение, чтобы не происходило стягивания пластыря в сторону

Если вулканизатор пережать, то на поверхности шины в течение нескольких дней после ремонта могут оставаться следы от краев лекала, что само по себе не страшно. Хуже, если из-за недожима вулканизатора или нехватки сырой резины она получается пористой и непрочной.

Время вулканизации резины на вулканизаторе, разогретом до 150°С, выбирается из расчета 4 мин на 1 мм толщины резины. При установке на холодный вулканизатор время следует увеличивать на 20 минут, необходимые для разогрева до рабочей температуры

После вулканизации дать пластырю остыть (фото 26), и можно сразу монтировать покрышку на диск.

Накачивать отремонтированную шину до рабочего давления можно только после ее полного остывания. В целях безопасности и контроля отремонтированную шину рекомендуется устанавливать на заднюю ось автомобиля с правой стороны ремонтом наружу.

В целях безопасности и контроля отремонтированную шину рекомендуется устанавливать на заднюю ось автомобиля с правой стороны ремонтом наружу.

Рекомендации по выбору и установке пластырей ЦМК

Ремонт беговой дорожки — 1

Для этого вида ремонта применяются пластыри серии RS d и ножки грибков. Ножка выбирается на 3 мм больше повреждения, а пластырь подбирается по «Таблице предельных размеров повреждений шин с ЦМК». При этом для ремонта беговой целесообразно использовать более короткий пластырь, чем для ремонта боковой зоны, потому что брекер снимает около 50% нагрузки на каркас пластыря. Самое важное при ремонте любой части шины – правильно подобрать размер пластыря. Пластырь должен располагаться на шине таким образом, чтобы его края не попадали в зоны наибольшей деформации шины (плечо). В противном случае, из-за постоянных переменных нагрузок вероятность его отслоения увеличивается в разы. Чтобы край пластыря не оказался в зоне деформации, а центр пластыря не был смещен от повреждения, разумнее всего использовать пластырь большего размера. Если повреждение рваное, правильнее отремонтировать его методом “Термопресс” горячим способом.

Если повреждение рваное, правильнее отремонтировать его методом “Термопресс” горячим способом.

Ремонт боковой части шины — 2

При ремонте боковой следует учитывать, что если повреждение находится слишком близко к борту, шина считается неремонтируемой. Чтобы проверить целесообразность ремонта, выберите пластырь по Таблице и приложите к повреждению. Если край пластыря не умещается на шине, ремонт не будет успешным. Частично такую проблему можно решить, если применить пластырь серии CRS и установить его вставкой к борту.

Ремонт плечевой зоны — 3

Для ремонта плечевой зоны пластыри выбираются на размер больше, чем при ремонте боковины.

Преимущества и применение натурального каучука

2021-10-08

Каучук и изделия на его основе долгое время были одними из самых известных экспортных товаров из Шри-Ланки. Выращивание каучука (Hevea brasiliensis) началось в Шри-Ланке в 1876 году, когда Шри-Ланка, тогда называвшаяся Цейлоном, находилась под британской гегемонией. Натуральный каучук состоит из длинных изопреновых полимерных цепей, слабо связанных между собой. Цепи снова соединяются при разрыве, что придает резине ее эластичность. По сравнению с синтетическими каучуками, которые производятся из нефтехимических продуктов, натуральный каучук производится из латексного сока — густой, кремово-белой, молочной эмульсии, хотя иногда это может быть тонкая, прозрачная, желтая или оранжевая водная суспензия, образуемая каучуком. деревья.

Натуральный каучук состоит из длинных изопреновых полимерных цепей, слабо связанных между собой. Цепи снова соединяются при разрыве, что придает резине ее эластичность. По сравнению с синтетическими каучуками, которые производятся из нефтехимических продуктов, натуральный каучук производится из латексного сока — густой, кремово-белой, молочной эмульсии, хотя иногда это может быть тонкая, прозрачная, желтая или оранжевая водная суспензия, образуемая каучуком. деревья.

Несмотря на то, что многие другие растения, такие как артишоки, ромашка, цикорий, одуванчики, эскарол, салат, подсолнухи, устрицы, эстрагоновый хмель, марихуана, каркас, пуансеттия, инжир, шелковица, осейдж-апельсин, баньян и т. д., также производят латекс, каучуковые деревья наиболее эффективны в производстве каучука, что делает их поставщиками латекса для 99% натурального каучука.

Натуральный каучук обладает гибкостью и прочностью. По сравнению с другими каучуками натуральный каучук является одним из самых гибких типов, он устойчив к воде и некоторым химическим веществам. Он также устойчив к порезам, разрывам, износу, усталости и истиранию с рабочим диапазоном от -58 до 212 градусов по Фаренгейту. Помимо этого, он обладает высокой прочностью на растяжение и легко прилипает к другим материалам.

Он также устойчив к порезам, разрывам, износу, усталости и истиранию с рабочим диапазоном от -58 до 212 градусов по Фаренгейту. Помимо этого, он обладает высокой прочностью на растяжение и легко прилипает к другим материалам.

Использование натурального каучука

Натуральный каучук используется в тех случаях, когда требуется высокая степень износостойкости и термостойкости. Кроме того, он используется в приложениях, требующих гибкости, адгезии, водостойкости и высокой прочности на растяжение и т. д. Поскольку существует практически бесчисленное множество приложений, в которых натуральный каучук более или менее используется, мы хотели бы перечислить здесь некоторые из наиболее известных. Использование натурального каучука в качестве репрезентативного образца.

Шины: Сегодня автомобильные шины на 50% состоят из натурального каучука, а шины для самолетов изготавливаются из 100% натурального каучука. Причина этого в том, что свойства натурального каучука делают его оптимальным для создания «радиальных» шин, дизайн которых появился в 19 веке. 70-х годов и намного превосходит своего предшественника. Около 50% мирового производства натурального каучука идет на производство шин.

70-х годов и намного превосходит своего предшественника. Около 50% мирового производства натурального каучука идет на производство шин.

Другие автомобильные компоненты: Натуральный каучук используется для изготовления уплотнений и различных форм набивки для многих автомобильных деталей. Например, в тормозных колодках и в уплотнителях окон и лобовых стекол. Он также используется для производства подушек безопасности, которые защищают водителей и пассажиров от травм при авариях с сильным ударом.

Одежда : В своей волокнистой форме натуральный каучук образует эластичную ткань, которая используется для производства облегающей и эластичной одежды, такой как гидрокостюмы и велосипедные шорты.

Напольное покрытие : Многие спортзалы, коммерческие кухни, приюты для животных и даже игровые площадки выбирают резину в качестве материала для своих полов. Резина обеспечивает поверхность, которая предотвращает усталость, предлагает набивку, устойчива к скольжению и водонепроницаема. Он прост в уходе и долговечен, что делает его идеальным напольным покрытием.

Он прост в уходе и долговечен, что делает его идеальным напольным покрытием.

Прокладки из натурального каучука : Прокладки используются между двумя или более механическими частями, обычно для предотвращения утечек или для заполнения несовершенного пространства между ними. Прокладки жизненно важны для правильного функционирования любого типа машин.

Форсунки : Изготовление форсунок из резины позволяет им распылять резиновый латекс и больше веществ, а резиновые форсунки более долговечны, чем другие распылительные форсунки.

Ластики : Джозеф Пристли в 1770 году обнаружил, что продукт может стирать следы, сделанные карандашами на бумаге, что дало название материалу и положило начало производству ластиков.

Изделия, изготовленные из листа натурального каучука: Листы натурального каучука можно разрезать и превратить в множество различных изделий, таких как шланги, ремни и уплотнения, среди множества аналогичных изделий.

Воздуховоды: Из резины можно делать различные воздуховоды.

Клеи и покрытия : В форме латекса каучук можно использовать в качестве клея или защитного покрытия для многих поверхностей.

Резиновые перчатки: Резиновые перчатки из Шри-Ланки обеспечивают защиту рук для людей, работающих во многих отраслях промышленности, от стоматологии до добычи полезных ископаемых. его производительность. Также его можно использовать для производства звукоизоляционных материалов.

Футеровка: Резина является оптимальным материалом для футеровки бункеров, желобов и смесителей, которые используются в промышленности. Его защитные качества, такие как водонепроницаемость, упругость и изоляция, делают его идеальным для этих приложений.

Флотация : Резина используется в производстве таких вещей, как камеры, которые служат для удержания поверхностей и даже людей на плаву.

Преимущества натурального каучука

Благодаря уникальным свойствам и свойствам натурального каучука он обладает некоторыми ценными преимуществами, которые находят отражение в вышеупомянутых промышленных применениях.

Высокая устойчивость к износу

Благодаря этому шины, изготовленные на 100% из натурального каучука или из некоторого его процента, служат долго, помогая поддерживать правильное сцепление с дорогой или сцепление с дорогой, предотвращая скольжение или занос.

Сравнительно недорогое производство

Получение натурального каучука или латексного сока не очень дорого там, где рабочая сила обходится дешево, поскольку производство натурального каучука является простым процессом, не требующим дорогостоящих производственных помещений и т. д. собирать латексный сок тоже несложно, поэтому даже абсолютные новички могут научиться этому в кратчайшие сроки.

Хорошая эластичность при низких температурах

Резина имеет диапазон рабочих температур от -58 до 212 градусов по Фаренгейту, что означает, что она довольно гибкая при такой низкой температуре, как -5 градусов по Фаренгейту.

Высокая прочность на растяжение

Резинаобладает такой высокой прочностью на растяжение, что ее трудно сломать или порвать при растяжении, что делает ее безопасным материалом для многих важных применений.

Слабый запах (по сравнению с синтетическим каучуком)

Слабый запах натурального каучука делает его идеальным материалом для целого ряда изделий, вступающих в тесный и частый контакт с людьми.

Водонепроницаемость

Поскольку резина водостойкая, даже постоянное воздействие воды не приводит к старению, ослаблению, отслаиванию или поломке резиновых изделий.

100 % гипоаллергенный

Поскольку натуральный каучук на 100 % гипоаллергенен, его можно безопасно использовать в одежде и обуви или ремешках для часов, перчатках, презервативах и т. п., которые тесно контактируют с кожей.

Антибактериальные

Поскольку натуральный каучук подавляет рост бактерий, маловероятно, что изделия из натурального каучука могут быть агентами или переносчиками бактериальных заболеваний.

Биоразлагаемый

Натуральный каучук биоразлагаемый, поэтому он не загрязняет окружающую среду.

Защита от пылевых клещей

Резина препятствует размножению пылевых клещей или аллергенов, которые могут вызвать множество проблем со здоровьем в помещении.

Одинаково подходит для использования снаружи и внутри помещений.

Поскольку воздействие погодных условий мало влияет на резину, его можно использовать для всех видов изделий, используемых внутри и снаружи помещений.

Устойчивое и экологичное производство

Каучук экологически безопасен, поскольку его латексный сок получают из каучуковых деревьев, которые помогают вырабатывать кислород и противостоять глобальному потеплению, а когда деревья умирают, землю можно стратегически восстановить для продолжения производства. без нарушения экологического баланса.

Из чего сделан латекс? Тестирование каучука и латекса

Из чего состоит латекс?

Из чего сделан латекс? Самый простой ответ: латекс — это резина. Как правило, он состоит примерно на пятьдесят пять процентов из воды и примерно на сорок процентов из каучукового материала.

Латекс — мягкое белое вещество, находящееся под корой зрелого каучукового дерева. Вы можете быть удивлены, когда думаете о латексе как о натуральном материале, учитывая прочность и ощущение искусственного происхождения во многих его конечных применениях, таких как шины, резиновые перчатки и теннисные туфли.

По правде говоря, натуральный каучуковый латекс действительно создан природой. Перед обработкой сборщики каучука собирают латекс с деревьев, используя метод, который передавался из поколения в поколение.

Откуда латекс?

Большая часть латекса натурального каучука производится из одного вида каучукового дерева. Состав латекса из разных деревьев различается, но наиболее распространенным является родом из Южной Америки. Дерево также процветает на плантациях Юго-Восточной Азии.

Латекс живет прямо под корой этих каучуковых деревьев. Когда сборщики отслаивают кору, они разрывают протоки растения, обнажая латекс, молочно-белое вещество. Оттуда они могут собирать латекс и отправлять его на переработку.

Как собирают латекс?

Процесс сбора латекса можно начинать только после того, как каучуковое дерево созреет — около пяти лет. В этот момент дерево готово начать производить каучук.

Для подрезки каучукового дерева сборщики срезают тонкие полоски коры. Это разрушает протоки растений, которые содержат латекс. Разрушение этих протоков позволяет латексу стекать по канавкам, которые резчики вырезают в дереве. Латекс стекает по желобкам в большие чашки.

Это разрушает протоки растений, которые содержат латекс. Разрушение этих протоков позволяет латексу стекать по канавкам, которые резчики вырезают в дереве. Латекс стекает по желобкам в большие чашки.

Сборщики ухаживают за этими чашками, собирая латекс, когда они наполняются, и заменяя чашки для сбора, чтобы продолжить сбор урожая с дерева, пока он не будет надлежащим образом постукиван.

Как латекс перерабатывается в каучук?

Процесс создания каучука начинается в момент сбора урожая, когда из каучуковых деревьев берут латексный сок.

Затем компании фильтруют латекс, чтобы его можно было упаковать в бочки для следующего пункта назначения.

Когда латекс готов для изготовления копченых листов каучука, компании добавляют в латекс кислоту. Это приводит к слипанию материала. Затем комковатая жидкость раскатывается в листы на мельнице. При этом удаляется вода, поэтому листы можно сушить и коптить.

Наконец, латекс подвергается предварительной вулканизации. Предвулканизация включает химическую обработку и мягкий нагрев при низких температурах. Когда латекс предварительно вулканизирован, его удобнее транспортировать. При большем нагреве материал теперь можно превратить в обычную резину.

Предвулканизация включает химическую обработку и мягкий нагрев при низких температурах. Когда латекс предварительно вулканизирован, его удобнее транспортировать. При большем нагреве материал теперь можно превратить в обычную резину.

Синтетический латекс

Конечно, не весь латекс натуральный. Некоторые виды латекса являются синтетическими и состоят из химикатов на основе нефти. Эти химические вещества используются для создания полимеров синтетического каучука, которые комкуются и высушиваются, а затем транспортируются на завод-изготовитель.

Затем завод-изготовитель смешивает полимеры синтетического каучука. Иногда они смешивают дополнительные ингредиенты, в зависимости от конечного продукта синтетического латекса.

Завод раскатывает каучук в листы и разрезает их на листы для дальнейшей обработки. Наиболее распространенными методами обработки синтетического каучука являются:

- Экструзия

- Литье под давлением

- Прессование под давлением

Это делается с помощью цилиндра и шнека экструдера. Затем полимерное соединение продавливается через небольшое отверстие для вулканизации или отверждения.

Затем полимерное соединение продавливается через небольшое отверстие для вулканизации или отверждения.

Литье под давлением включает смешивание резиновых полосок. Используя высокое давление, они вдавливаются в форму. Попав в форму, тепло вулканизирует резину.

Компрессионное формование начинается с заготовок из резиновой смеси. Преформы формуются в форме прессованием, давлением и вулканизацией.

Свойства латексного материала

После обработки латекс представляет собой впечатляющий резиновый материал.

Латекс известен своей способностью к растяжению и удлинению, а также сопротивлением разрыву и общей упругостью. Большинство обычных абразивов не повреждают латекс.

Низкие температуры не опасны, но высокие температуры могут представлять опасность. При температуре выше восьмидесяти двух градусов латекс может начать подвергаться коррозии. Вы можете добавить химикаты для обработки, чтобы защитить латекс от коррозии из-за тепла, солнечного света и кислорода.