Как сделать самому контактную сварку: Контактная сварка – схема сборки аппарата точечной сварки своими руками + Видео

alexxlab | 17.08.1988 | 0 | Разное

Как сделать контактную сварку

Варить на сварочном аппарате — полезное умение. Наличие навыков может подразумевать заинтересованность не только в самостоятельной контактной сварке, но и в изготовлении готового аппарата своими руками.

Технологический процесс контактной сварки

Организация работ по соединению металлоконструкций при помощи сварки доступна не только в промышленных масштабах или на специализированных предприятиях, но и вполне осуществимо в домашних условиях.

Необходимое оборудование:

- сварочный инвертор;

- электроды;

- мощный источник питания.

Принцип действия инвертора заключается в преобразовании электрической энергии в тепловую. Тем самым, металл электрода и рабочей поверхности расплавляется, закрепляя конструкционные элементы металлических деталей.

Главной особенностью дуговой сварки является правильное ведение шва. Традиционно наиболее надежной считается точечная сварка. Особенно это актуально вертикальных поверхностей.

Необходимо задать некоторое время для остывания поверхности шва. Точечное нанесение позволяет создавать надежный и ровный шов.

Для того, чтобы избежать сдвиги, и зафиксировать детали для закрепления необходимо закрепить их при помощи электродов. Происходит это путем подачи электрического тока через инвертор.

При проведении работ в домашних условиях требуется наличие мощных источников питания. Опасность заключается в возможном выходе проводки и бытовой техники.

Перед работой следует убедиться в наличии качественной медной проводки. Если такая отсутствует, то желательно заменить.

Две поверхности детали перед креплением зачищают от грязи и коррозии. В зоне прилегающих краев проводят работу по точечной сварке.

Технология применима для тонких металлов, маленьких деталей и прутов до 5 мм толщиной.

Существует 3 вида соединений.

- Прерывистое оплавление. Включает в себя мероприятия поочередного плотного и неплотного контакта рабочих поверхностей заготовок.

Путем замыкания в месте соединения, происходит расплавление электрода. Образуется точечное металлическое соединение.

Путем замыкания в месте соединения, происходит расплавление электрода. Образуется точечное металлическое соединение. - Непрерывное оплавление. Способ нанесения, заключающийся в непрерывном воздействии электрода на скрепляемую поверхность. При этом получается сплошное металлическое соединение.

- Путем расплавления сопротивлением. Детали из низкоуглеродистой стали, цветных металлов, меди, латуни, стали, а также при совмещении различных металлов фиксируются. В дальнейшем производится нагрев до плавления. Таким образом, и происходит соединение деталей.

Для подготовки поверхности следует выполнить следующие шаги:

- зачистить и выровнять рабочие поверхности для сварки;

- совместить края, зафиксировать заготовки для сварочного аппарата;

- обеспечить подачу электрической энергии.

Далее проводится сам процесс сварки:

- прогреваемый электрод при соединении с рабочей поверхностью создаёт эффект оплавления;

- после проведения шва, требуется несколько минут для остывания;

- произвести очистку от шлака на поверхности;

- выключить питание сварочного инвертора.

Для контроля качества сварки, проводится постукиванием молотка. Некачественные элементы откалываются при небольшом усилии.

Контактную сварку в домашних условиях производят и при помощи самодельных аппаратов.

Основу конструкции самодельного аппарата составляют:

- блок подачи напряжения;

- трансформатор;

- сварочный зажим;

- низковольтная обмотка.

Как сделать сварочный аппарат из микроволновки

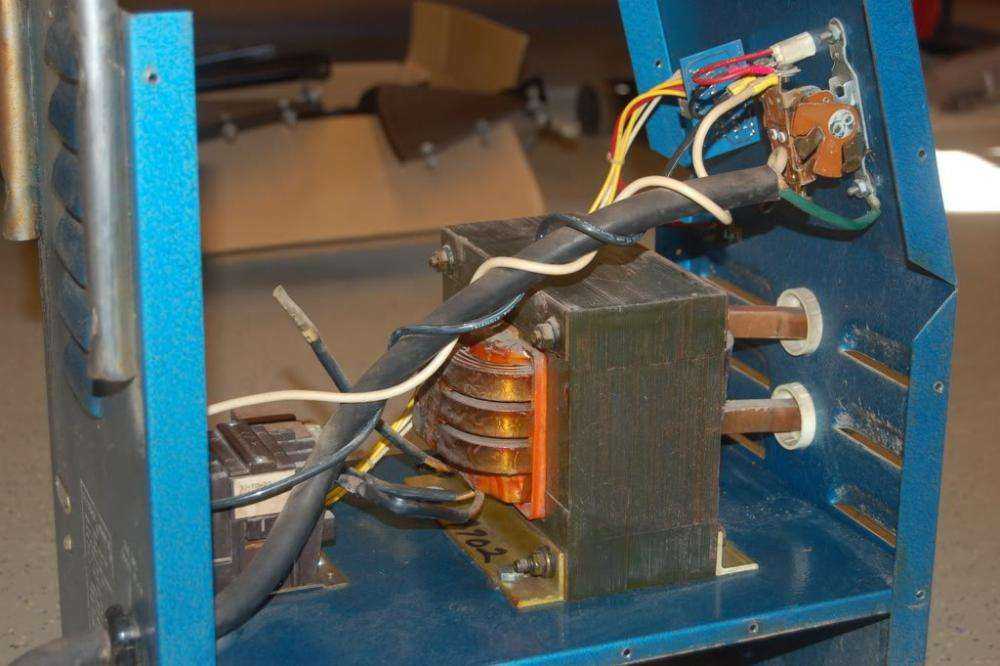

Данный трансформатор отлично подходит в качестве узла агрегата. Прежде чем браться за изготовление нового аппарата, стоит взвесить все вопросы по стоимости.

Остальные расходные материалы, корпус, крепления легко найти в любом хорошем хозяйственном магазине.

Мощность трансформатора должна составлять не менее 1 киловатта. При помощи какого устройства, появляется возможность легко проводить точечную сварку рабочей поверхности металлических листов, даже с толщиной менее 1 миллиметра.

Удвоив мощность трансформатор, появляется возможность работы с металлическим листом толщиной более 1,8 миллиметра.

Стоит отметить, что современные микроволновые печи достигают мощности 3 киловатт.

Для того, чтобы увеличить мощность сварочного аппарата, следует подключать несколько трансформаторов. Перед использованием трансформатора, необходимо освободить его из металлического кожуха. А также избавиться от шунтов ограничение тока.

Микроволновка работает под высоким напряжением, поэтому первичная обмотка трансформатора имеет меньшее количество петель, чем вторичная.

По этой причине появляется разность потенциалов. Нам необходимо использовать вторичную обмотку, сделав выводы под контактную сварку.

Необходимо зачистить трансформатор. Делать это нужно тщательно, с применением металлической щетки, освобождая от вторичной проводки и шунтов. Первичная обмотка не затрагивается, а вторичная перематывается заново.

Для этих целей используется многожильный электрическая проводка с сечением не менее 1,0 квадратных мм.

Если вы создаете мощный трансформатор из цепочки, то выводы вторичной обмотки соединяются в один провод. Корпус можно использовать на усмотрение, бывает так что подходит старый.

Корпус можно использовать на усмотрение, бывает так что подходит старый.

Вторичная обмотка состоит от 2 до 4 витков провода. Провод следует использовать без изоляции, в качестве таковой используется изолента.

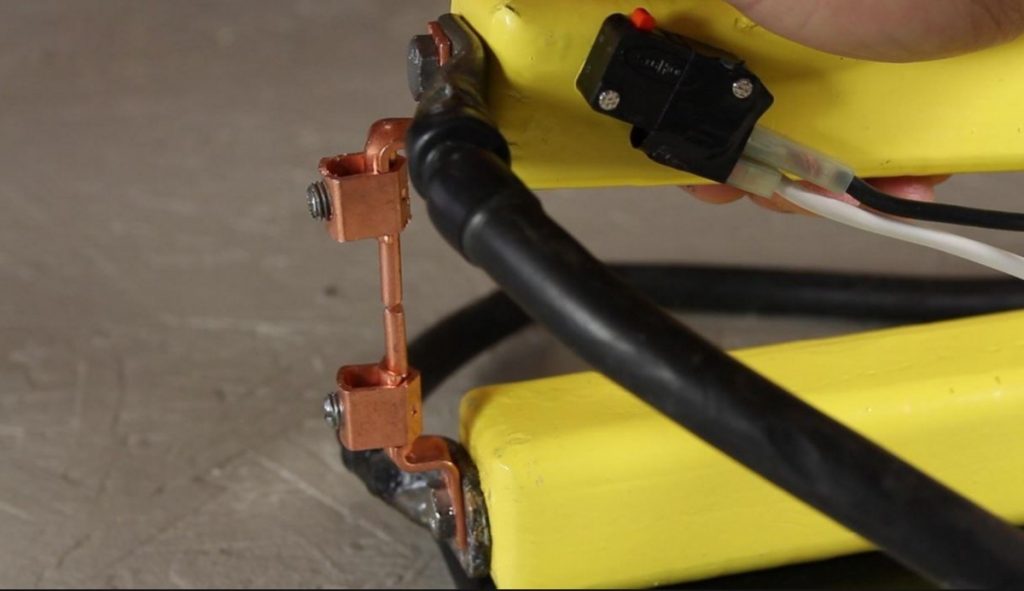

Выключатель необходимо установить в цепь первичной обмотки. В качестве наконечника используется медный провод или наконечники, значительно превосходящих толщину провода обмотки.

Аппарат готов для проведения точечной сварки.

Источник питания в качестве аккумуляторов

Ни для кого не секрет, что бытовые сети терпят значительные перегрузки при проведении сварочных работ. Последствия большой нагрузки могут привести выгорание провода и поломки бытовых устройств.

Поэтому, разумнее всего, провести организацию автономного питания.

Кости альтернативы можно рассматривать генератор автономного питания, основанного на преобразовании дизельного топлива в электрическую энергию. Ну, как правило, такое оборудование достаточно дорого стоит.

Для работы нам понадобится несколько аккумуляторов от автомобиля. Идеальный вариант, когда емкость этих источников совпадает.

Идеальный вариант, когда емкость этих источников совпадает.

Подключение производится последовательно, с установкой дополнительного реостата. Удобство использования такого автономного источника питания заключается в его мобильности.

Таким образом, мы доказали, что точечную сварку можно производить самостоятельно с применением подручных средств.

Самостоятельное изготовление аппарата для контактной сварки

- Устройство аппарата

- Изготовление АКС

- Эксплуатация АКС

В основе процесса контактной сварки лежит нагрев места соединения электрическим током с одновременным воздействием на него большим давлением. В промышленности контактная сварка нашла широкое применение при выполнении крестообразных соединений и стыков арматуры железобетонных или стальных конструкций, соединении медных и алюминиевых проводов, стальных труб. В домашних условиях возможна контактная сварка своими руками при помощи специального аппарата, который также можно сделать самостоятельно. После этого аппарат можно применить для сварки труб электросваркой своими руками.

После этого аппарат можно применить для сварки труб электросваркой своими руками.

Аппарат для контактной сварки (далее АКС) может использоваться для сваривания деталей из листов обычной и нержавеющей стали толщиной 0,08 — 0,9 мм или для соединения стальной проволоки до 1,5 мм толщиной.

Устройство аппарата

АКС содержит в своем составе два функциональных узла — блок питания и выносной сварочный пистолет. Узел блока питания состоит из электронного реле, собранного на тиристоре VS1 и мощном сварочном трансформаторе Тр2. К одному выводу его вторичной низковольтной обмотки с помощью сварочного кабеля подключен электрод. Второй вывод при сварке надо надежно соединить с наиболее массивной из свариваемых деталей. Первичная обмотка трансформатора Тр2 подключается к сети с помощью диодного моста на VD5…VD8 и тиристора VS1, включенного в его диагональ. Вспомогательный трансформатор Тр1 малой мощности питает сеть управления тиристора и лампу подсветки (обмотка II).

Вспомогательный трансформатор Тр1 малой мощности питает сеть управления тиристора и лампу подсветки (обмотка II).

Сварочный пистолет собран из двух одинаковых по размерам и форме деталей, вырезанных из текстолита, гетинакса или другого прочного изоляционного материала. В передней части крепятся ламподержатель (поз. 28), переходник (поз. 2) и микропереключатель SA5. В задней — выключатель подсветки SA5, закрепленный между накладками винтами М2 и держателями (поз. 27). Накладки соединяются между собой винтами, вкручивающимися в ламподержатель, переходник и распорные планки. Между накладками располагается сварочный кабель, соединяемый с переходником с помощь контровочного винта (поз. 9). Управляющие провода фиксируются на сварочном кабеле и коммутируют переключатели SA2, SA5 и элементы БП. Сменные электроды (поз. 3) крепятся в отверстие переходника M8 и фиксируются контровочной гайкой (поз. 10). На основании без изоляционных прокладок монтируется второй вывод вторичной обмотки трансформатора Тр2. Кабель, подключенный к этому выводу, снабжается зажимом любого типа, для закрепления на одной из свариваемых деталей. Рекомендуемый тип зажима — струбцина.

Кабель, подключенный к этому выводу, снабжается зажимом любого типа, для закрепления на одной из свариваемых деталей. Рекомендуемый тип зажима — струбцина.

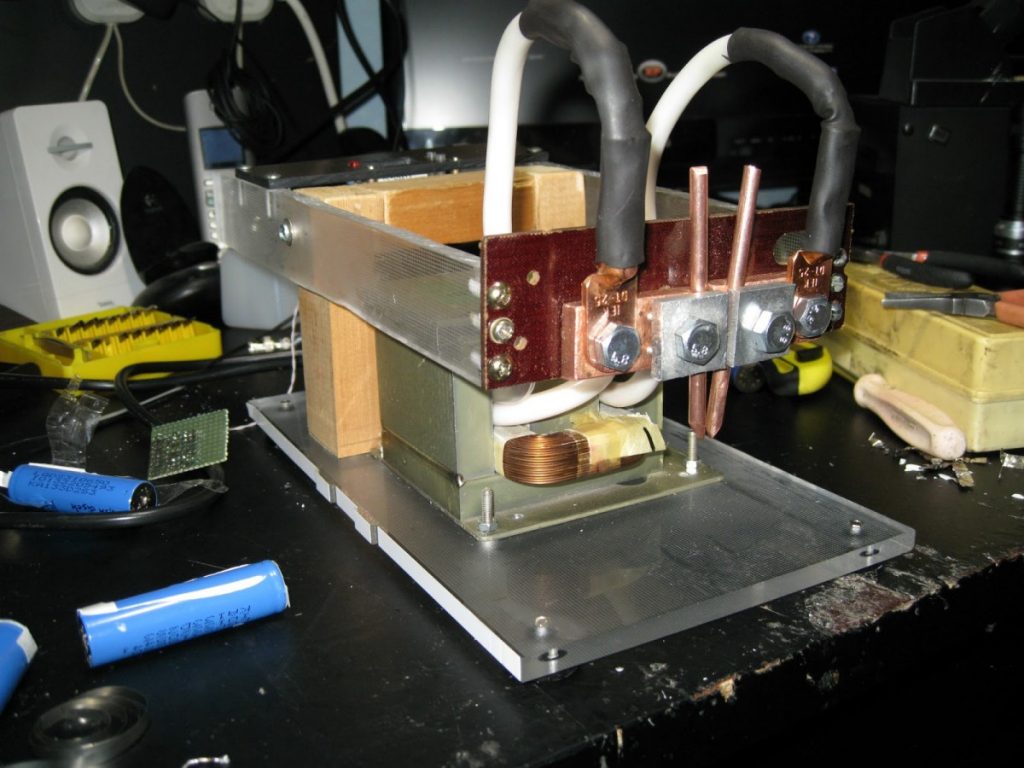

Изготовление АКС

Для того, чтобы собрать аппарат контактной сварки своими руками, следует воспользоваться нижеследующими рекомендациями. Габариты блока питания определятся размерами Тр2, поэтому сборку следует начинать с него. Конструкция трансформатора особого значения не имеет. Определяющим параметром является сечение магнитопровода, которое не должно быть меньше 60 см2. Магнитопровод можно использовать любой. Первичную обмотку, содержащую 160 — 165 витков, следует намотать на круглом каркасе из электрокартона проводом ПЭТВ диаметром 1,62…1,7 мм и разместить на одной из сторон магнитопровода, изолировав ее от него деревянными клиньями. Вторичная обмотка содержит 4,5 витка медной шины ПБУ 5,2 x 17,5 мм. Можно использовать другую шину или провод, но сечение не должно быть меньше 90 мм2.

Чертеж №2 — пистолет АКСЗатем концы шины вторичной обмотки надо изогнуть петлей для последующего крепления к ним болтами сварочных кабелей. Перед намоткой шина по всей длине изолируется лентой из фторопласта или подобного материала в один слой. Можно использовать изоленту на х/б основе, сложенную в 2 — 3 слоя. Такой же лентой надо изолировать друг от друга все слои первичной обмотки. Ее выводы фиксируются х/б тесьмой. Пластины магнитопровода должны собираться «вперекрышку», то есть перекрывая длинной пластиной стык с короткой и так далее.

Перед намоткой шина по всей длине изолируется лентой из фторопласта или подобного материала в один слой. Можно использовать изоленту на х/б основе, сложенную в 2 — 3 слоя. Такой же лентой надо изолировать друг от друга все слои первичной обмотки. Ее выводы фиксируются х/б тесьмой. Пластины магнитопровода должны собираться «вперекрышку», то есть перекрывая длинной пластиной стык с короткой и так далее.

Чертеж №3 — трансформатор ТР2

Стяжку магнитопровода надо производить уголками и болтами М8. Сначала для выпрямления пластин выполняется предварительная стяжка. После этого верхнюю часть магнитопровода надо удалить и поместить на него каркасы с обмотками. Затем пластины верхней части надо поставить на место и выполнить окончательную стяжку пластин. Каркасы относительно магнитопровода должны фиксироваться деревянными клиньями.

Проверка

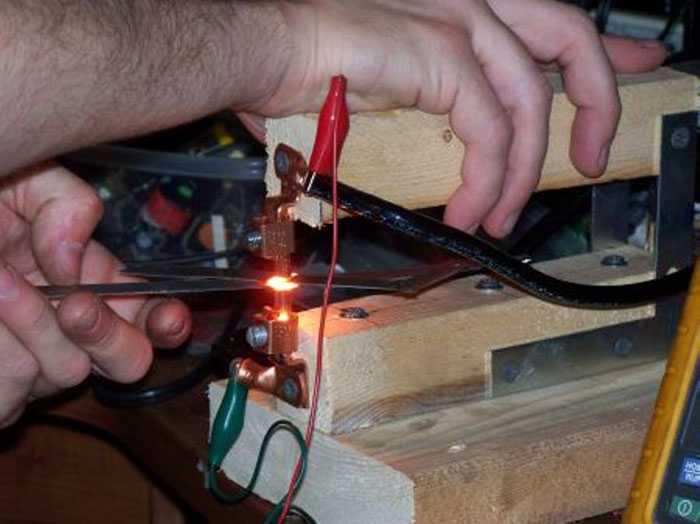

Затем надо выполнить электрическую проверку Тр2 — включить в сеть 220 В и измерить напряжение на вторичной обмотке. Оно должно быть равно 41 В, а обмотки не должны перегреваться.

После изготовления Тр2, учитывая его реальные размеры, надо вычислить габариты кожуха и основания и вырезать из листовой стали. Детали электронного реле можно расположить на плате из листового гетинакса или текстолита толщиной 3 — 5 мм.

Вспомогательный трансформатор

Готовый трансформатор Тр1 может быть любого типа и должен обеспечивать на вторичной обмотке значения напряжений 6 и 10-15 В. Самодельный Тр1 можно сделать на основе магнитопровода любого типа сечением 1 см2. Первичная обмотка должна содержать 8000 витков провода ПЭТВ — 2 диаметром 0,06 мм, вторичная — 800 витков того же провода, обмотка III — 200 витков провода ПЭТВ — 2 диаметром 0,2 мм. Обмотки между собой и магнитопроводом следует изолировать несколькими слоями фторопластовой ленты. В качестве сварочных можно использовать провода типа КОГ-2 с основной жилой диаметром 90 мм2 и четырьмя вспомогательными жилами.

Схема трансформатора ТР-1- обмотка трансформатора

- радиатор тиристора

- тиристор

- верхняя пластина

- брусок

- ручка для переноски

- блок регулировки

- потенциометр (R12)

- клемма для подсоединения сварочного кабеля

- крепежный болт;

- нижняя пластина

- скоба для намотки сетевого кабеля

- сетевой кабель

Последовательность сборки сварочного пистолета

Создание сварочного пистолета рекомендуется начинать с изготовления электродов и переходника (см. чертеж). Из листа винипласта или текстолита вырезаются накладки, размеры которых могут быть изменены под руку владельца контактной сварки своими руками. В ламподержателе сверлятся каналы для проводов, ведущих к лампе подсветки. При помощи винтов М2 и двух держателей к накладкам крепится микропереключатель.

чертеж). Из листа винипласта или текстолита вырезаются накладки, размеры которых могут быть изменены под руку владельца контактной сварки своими руками. В ламподержателе сверлятся каналы для проводов, ведущих к лампе подсветки. При помощи винтов М2 и двух держателей к накладкам крепится микропереключатель.

Эксплуатация АКС

Мастер, работающий с АКС должен находиться на резиновом коврике и использовать защитные очки и резиновые перчатки. «Заземляющий» кабель надо подсоединить к детали, к которой требуется приварить другую деталь. Затем надо включить АКС, приложить друг к другу соединяемые детали, плотно прижать их электродом сварочного пистолета и нажать на кнопку SA5. Спустя 1 — 1,5 сек электрод можно снять с точки и установить на следующую. При необходимости можно включить подсветку.

как собрать самому, инструкция, схема, правила безопасности

На разных сайтах, вы найдёте несколько способов , как смастерить контактную сварку самому, но далеко не все варианты, как показала практика, достаточно доступные и простые.

В этой публикации, я расскажу вам один способов, как собрать приспособление для контактной сварки из устройства инверторного типа, и пригодится ли нам для этого сам инвертор.

Содержание статьиПоказать

- Введение

- Детали и инструменты для сбора прибора своими руками

- Сварочный трансформатор

- Рычаги и управление сваркой

- Сварка и электроды

- Краткое послесловие

Введение

Собрать контактную сварку своими руками можно прямо на столе

Думаю, что многие задумывались над одним из способов, как собрать сварочный аппарат из инвертора, но скажу сразу, это далеко не самый удачный вариант, так как такой процесс, это впустую потраченное время, потому, что основным критерием контактной сварки является прижимное усилие, на уровне с электрическим импульсом.

Из этого вытекает, что составляющие самой сварки отходят на второй план. Давай же подробнее разберём, что к чему.

Мой вам совет, если вы впервые слышите и читаете о контактной сварке и решили сразу приступить к делу, тогда вам не сюда. Первооткрывателям я советую начать с теории об электротехники и почитать статьи, что же это такое, контактная сварка.

Первооткрывателям я советую начать с теории об электротехники и почитать статьи, что же это такое, контактная сварка.

Собрать контактную сварку самому, своими руками– технологически просто, нужно иметь минимальные навыки и представления о ней и о принципе её работы.

Хочу ещё раз сконцентрировать ваше внимание, что в данном изложении не будет развёрнутой инструкции, и объяснений, что такое трансформатор и как его намотать.

Детали и инструменты для сбора прибора своими руками

У каждого компетентного мастера всегда найдутся под рукой обычные кнопки типа вкл/выкл, они достаточно будет применить для схемы управления вашей контактной сваркой.

Также недостающей деталью служит медный провод, который в будущем, мы будем использовать для намотки на трансформатор. О сечении этих проводов, я расскажу вам чуть позже в моей статье.

О сечении этих проводов, я расскажу вам чуть позже в моей статье.

Если вы умеете пользоваться формулами и рассчитывать необходимое сечение, я возражать не буду, хотя я вернусь к этому чуть позже.

И последней составляющей будут подручные материалы для рычагов и электродов. Теперь вернёмся к нашим необходимым инструментам, нам нужны будут стамеска или же ножовка, припой и, конечно, паяльник.

Убедительная просьба, не забудьте об изоляции, без неё процесс невозможен!

Мастерить контактную сварку из инвертора своими руками не очень хороший вариант, учитывая, что из него нам будет достаточно одного трансформатора, хотя и на это у меня есть альтернатива, но об этом чуть позже.

Если вы были настроены использовать и электронику, то я бы вам не стал этого советовать, так как процесс этот достаточно трудоёмкий и неэффективный.

Теперь я открою вам завесу. Альтернативой взятого трансформатора из инвертора, является трансформатор из микроволновой печи, всё верно, вам не показалось, именно от туда.

Как показала практика, трансформаторы, взятые с СВЧ, подходят для наших целей, их легко усовершенствовать, так что остановимся на них.

Сварочный трансформатор

Теперь мы пришли к выводу, что собирать контактную сварку из инвертора своими руками, процесс трудоёмкий и неоправданный. И в дальнейшей моей публикации мы будем говорить о сборке аппарата с трансформатором из микроволновой печи.

Для выбора трансформатора (так как любой нам не подойдёт), мы рассчитываем на рекомендуемую мощность, а мощность должна быть не меньше 1кВт и даже более, так как при меньшей мощности вы не сможете варить металл толщиной в 1мм, прошу вас обратить на это внимание.

Трансформаторы, мощность от 1кВт есть далеко не во всех СВЧ, такие мощные микроволновки имеют больше функций, если сравнивать с обычными СВЧ.

Также, если соединить два трансформатора по 1кВт и в результате вы получите, вероятно, мощный сварочный аппарат.

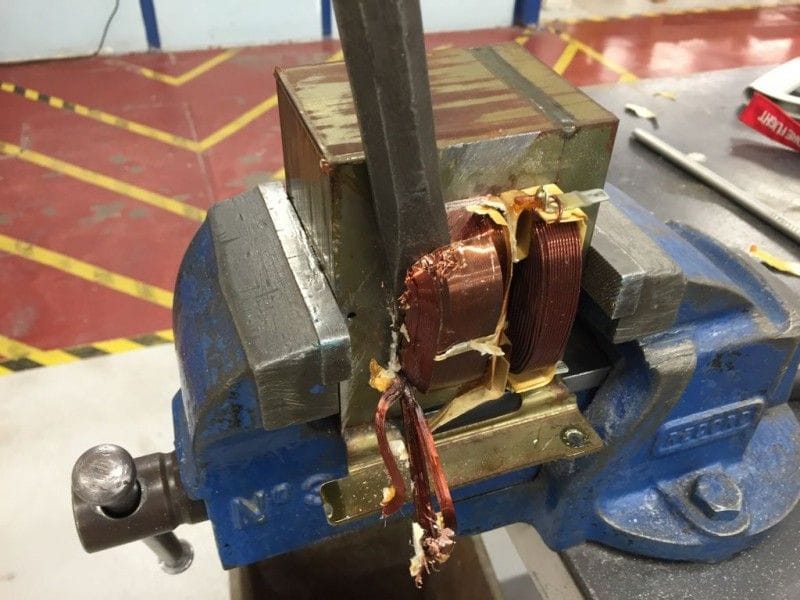

Итак, у нас уже есть трансформатор, теперь приступаем к аккуратному демонтажу вторички, скорее, просто так вы её снять не сможете, не исключён вариант, что она может быть глухо приклеена.

Вторичную обмотку срезаем зубилом или спиливаем ножовкой по металлу, или её можно аккуратно высверлить.

После всех, успешно проделанных приёмов с вторичкой, у вас должны будут остаться первичка и сердечник.

Не стоит переживать, вы вряд ли вам удастся перепутать первичку с вторичкой, так как чаще всего, первая сделана из более толстого провода, и самое главное, не повредите её при демонтаже ненужных деталей.

Дальше, вам нужно убрать шунты, они располагаются с двух сторон трансформатора.

После этого нам понадобятся медные провода, о которых я говорил в начале статьи. Теперь приступаем к намотке вторички. Я рекомендую брать в работу многожильный провод, толщиной 100мм2, так как это сечение нам достаточно подходит, тем более, что нам понадобится всего 3-4 витка, если сделать пару дополнительных витков, то в результате мы получим более мощный аппарат, но в нашем варианте будет достаточно трёх.

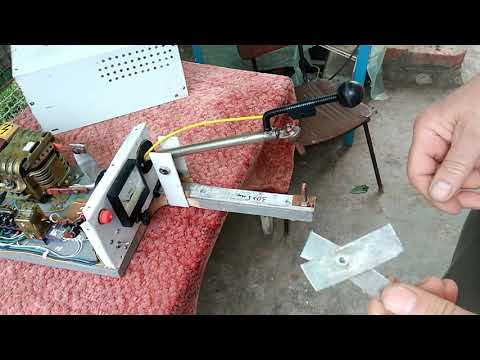

Рычаги и управление сваркой

Своими руками можно собрать многое

Как я и упоминал раннее, возможно собрать систему управления с помощью электроники из инвертора, при этом добавить ещё и регулятор силы тока, но мы этого делать не будем, потому что это трудоёмкий и нерентабельный процесс.

Тем более, что моя статься направлена, на то, чтоб сделать аппарат ещё больше доступным и простым в работе. Всё же, гораздо проще сделать всё самому с самого начала, для этого вам нужна будет только кнопка вкл/выкл.

Выключатель можно выбрать на ваше усмотрение, какой имеется у вас под рукой. Его следует установить в цепь с первичной обмоткой, только не перепутайте с вторичкой, у последней большая сила тока, и она расплавит контакты у выключателя.

Во время сборки своими руками можно применить любые средства, которые есть у вас под рукой, главное, чтоб они не были проводниками тока. А в лучшем случае, вам подойдёт деревянная заготовка или металлическая труба (её необходимо изолировать).

В нашем аппарате, ручками будут служить рычаги, на которых закрепляются проводки, через которые будет проходить ток к электродам. Их желательно сделать длиннее, так как от усилия сжатия зависит качество соединительного шва.

Вы будете браться за ручки, и прижимать электроды к металлу.

Но одних рычагов не достаточно, нужно помнить о прижимном усилии, так как в контактной сварке металл плавится так, же и за счёт усилия сжатия, а не только благодаря нагреву электродов.

Когда вы будете использовать тонкий и хорошо прогреваемый металл, то можно сжимать рычаги вручную, тогда аппарат не нужно будет дорабатывать.

А для сварки более толстого металла, придётся установить рычаг тяжелее, который за счёт своего веса усилит дополнительное сжатие, но в этом случае нужно плотно закрепить аппарат на столе, для этого используют струбцины.

И на конец, если у вас возникнет желание усовершенствовать ваш аппарат, то можно прикрепить к нему винтовую стяжку, она крепится между основанием самого аппарата и его рычагом. Это достаточно прочно и надёжно.

Дам вам несколько рекомендаций на счёт того, где и как удобнее закрепит кнопку пуска. При выборе самой простой конструкции, когда прижимное усилие вырабатывается вручную, то рекомендовано кнопку включения, установить таким образом, что бы при опускании рычага она сжималась, то есть, опустили рычаг- кнопка сработала, аппарат включился, подняли – аппарат выключился, это будет очень удобно для мастера, так как одна рука будет полностью свободна.

Сварка и электроды

Трудно представить себе сварочный аппарат без электродов. Мы используем медные электроды, их конечно можно сделать и вручную, но я не вижу в этом преимущества, так как цена покупных вполне доступна, и в них не будет никаких сомнений.

Существует разные формы электродов, но нам понадобятся самые обычные, прямые электроды. Предпочтение на их стороне, потому что они обеспечивают удобный доступ к самой зоне сварки.

Чем больше будет диаметр электрода, тем больший будет диаметр у сварной точки, соответственно и сварочный шов будет прочнее и надёжнее.

Исходя из этого правила, электроды следует подбирать согласно вашим требованиям, что бы достичь хорошего результата. Если следовать этим рекомендациям, вы получите достойно работающий аппарат без значительных недочётов.

Если вы думаете над тем, чтобы собрать своими руками простой, с небольшой мощность аппарат, тогда вам вполне подойдут медные наконечники от обычного паяльника, у них тоже отличная проводимость тока.

Мы должны помнить, что электроды, материал не вечный, и нужно постоянно следить за их износостойкостью, и в случае необходимости, обязательно заменить.

А теперь несколько слов о технике безопасности. С целью обеспечить вашему аппарату, собранному своими руками верную работу, а вам исключить несчастные случаи, желательно все детали сборки, а также ручки заизолировать специальными материалами.

Пожалуйста, помните о правилах техники безопасности, это важная и необходимая доля в работе с электроприборами. При сборке используйте диэлектрики. Было бы неплохо внедрить предохранители в электрическую схему, но это не всегда рационально.

Краткое послесловие

Сварочный аппарат, сделанный самостоятельно, своими руками, мысль хорошая и удачная. Процесс сварки, выполняемый, на самодельном аппарате практически не имеет отличий от сварки, выполненной на серийном оборудовании.

Процесс сварки, выполняемый, на самодельном аппарате практически не имеет отличий от сварки, выполненной на серийном оборудовании.

Он будет доступнее и экономичнее, чем покупной, с магазина, Особенно, если учесть, что сварочный аппарат не всегда является устройством для ежедневного пользования, и чаще всего он нужен пару-тройку раз в году.

Если вы будете следовать всем правилам, как техники безопасности, так и самой сборки, этот аппарат доставит вам массу приятных эмоций и сохранит ваш бюджет.

Перед началом сборки, обратите внимание, что вы достаточно знаете теорию и полностью готовы приступить к практике. Удачного пользования.

потрясающих раз | Сварка сопротивлением: случайное открытие, помогающее м

Среди случайных изобретений в истории есть одно, которое, похоже, осталось незамеченным. Мы воспринимаем многие повседневные вещи как должное, которые не были бы такими, как ожидалось, если бы не один процесс: контактная сварка.

Истоки сварки сопротивлением восходят к более чем 130-летней давности, когда она стала широко использоваться в автомобильной, аэрокосмической и промышленной областях.

Краткий обзор

Фраза «сварка сопротивлением» происходит от свойств электрического сопротивления металла, выделяющего тепло при протекании тока между двумя электродами.

В процессе контактной сварки два металлических элемента соединяются путем прижимания электродов к их поверхностям, создавая хорошие точки контакта. Затем ток проходит между электродами, создавая достаточно тепла, чтобы расплавить металл в точке контакта. Расплавленный металл от каждого куска смешивается, при отключении тока образуется прочное металлическое соединение.

Преимущества контактной сварки

Авторы Weldguru.com раскрывают преимущества и недостатки контактной сварки:

Преимущества

- Более высокая скорость,

- Отлично подходит для обработки листового металла толщиной менее 1/4 дюйма

- Не требуются присадочные металлы или расходные материалы

- Относительно безопасен из-за требований к низкому напряжению

- Экологически чистый процесс

- Соединение сформировано надежно

Недостатки

- Требования к питанию

- Неразрушающий контроль

- Низкая усталость и прочность на растяжение

- Не является портативным

- Высокий уровень износа электродов

Элиу Томсон — отец сварки сопротивлением

Зарядом, побудившим одного из самых плодовитых изобретателей Америки заняться электричеством, стала книга по магии. Юный Элиу Томсон читал «Собственную книгу фокусника», в которой давал основные объяснения головоломок и трюков. Одна глава привлекла его внимание .

Юный Элиу Томсон читал «Собственную книгу фокусника», в которой давал основные объяснения головоломок и трюков. Одна глава привлекла его внимание .

…глава по электрике меня сразу поразила, рассказала, как сделать из винной бутылки электрическую машину, и я тут же принялся за работу, сделал машину, запустил в работу, впервые увидел электрические искры из эта машина, мое первое знакомство с электричеством от этой машины. Я сделал целую кучу аппаратуры, которую рекомендовали сделать, вроде кувшинов-молний и мелочей притяжения и отталкивания, танцующих фигурок и так далее, и у меня было все оборудование вместе с табуреткой из бутылок и доской для того, чтобы изолировать лицо, которое хотело быть обвиненным. С этим моим отцом фу-еда размах всего дела, и я думал, что как-нибудь поквитаюсь с ним, поэтому я сделал батарею из пяти банок, и ввел их в действие, попросил его принять шок, которого я никогда не слышал после он принял, что шок больше любых (sic) замечаний о моем аппарате.

Один из самых плодовитых изобретателей Америки случайно стал отцом контактной сварки.

Во время подготовки лекции по электричеству (одной из пяти курсов) в Институте Франклина в Филадельфии в начале 1877 года я имел неосторожность пропустить разряд лейденской батареи через тонкую вторичную обмотку индукционной катушки Румкорфа, в то время как клеммы первичной катушки из довольно грубой проволоки соприкасались друг с другом. Поскольку Румкорф был моим собственным, я сделал его сам, я мог рискнуть испортить изоляцию. На проходе конденсатора искра около 35 мм. Длина, яркая вспышка появилась на соприкасающихся концах тяжелой первичной обмотки, и впоследствии я обнаружил, что они прочно спаяны друг с другом.

Это натолкнуло меня на мысль о возможности электросварки, и позже, примерно в 1885 году, как только представилась возможность, я построил первый электросварочный аппарат, используя трансформатор для перехода на очень короткую и тяжелую вторичную обмотку, между клеммами которой, с помощью подходящих зажимов свариваемые детали удерживались рядом или в контакте.

Первые испытания этого аппарата были весьма успешными, и сварка производилась не только между кусками (прутками) одного и того же металла, но таким образом соединялись многие различные металлы.

Сварка сопротивлением

Существует пять основных способов соединения двух или более металлических деталей:

- Болтовое соединение

- Клепка

- Пайка

- Дуговая сварка

- Сварка сопротивлением

Единственным методом из этих пяти, не требующим дополнительного материала для соединения металла, является контактная сварка. Проще говоря, для контактной сварки нужны два куска металла и электричество.

Различные типы контактной сварки

Несмотря на то, что контактная сварка была представлена миру еще в 1885 году, она по-прежнему очень распространена в современном мире. Существует несколько основных типов контактной сварки, применяемых в современном производственном мире. Эти типы включают точечные и шовные, выступающие, оплавление и сварку с высадкой. Давайте посмотрим на различия.

Давайте посмотрим на различия.

Сварные швы сопротивлением

Сварной шов представляет собой бесконечный шов вдоль стыка. Вы можете увидеть шовную сварку, используемую для создания газовых или жидких соединений для приложений, которые в основном используются в производстве листового металла в современном мире. Сварные швы создают очень прочный шов.

В 2020 году такие объекты, как стальные барабаны, радиаторы и изготовление консервных банок, все еще можно увидеть с использованием сварных швов. Каждый раз, когда вы замечаете прямой или изогнутый сварной шов, они были получены в процессе шовной сварки.

Точечная сварка сопротивлением

Точечная сварка соединяет два или более металлических листа, накладывая их внахлест между двумя электродами. Один электрод регулируемый, другой статический. Через электроды проходит сильный ток, в то время как верхний электрод оказывает давление за счет движения вниз. На рис. 1 показано, как выполняется контактная точечная сварка.

Преимущества точечной сварки

- Низкая начальная стоимость

- Производительность выше

- Не требует особого обучения

- Не требуется подготовка кромок

- Автоматический или полуавтоматический режим

Недостатки точечной сварки

- Работы, требующие большей толщины, не могут быть выполнены точечной сваркой

- Изначально стоимость снаряжения высока

- Обслуживание оборудования требует более высокой квалификации

- Применение точечной сварки

- Авиационная и автомобильная промышленность

- Производство контейнеров

- Сталь Мебель для дома

Контактная шовная сварка

Точечная и шовная сварка тесно связаны между собой. Основное различие между этими двумя методами заключается в том, что при шовной сварке электроды перемещаются с помощью колес с приводом от двигателя.

Как правило, шовная сварка используется для изготовления водонепроницаемых или непрерывных газовых соединений, таких как бензобак. См. Рисунок 2 для иллюстрации процесса шовной сварки.

Преимущества шовной сварки

- Меньше перехлестов по сравнению с другими методами

- Возможность изготовления нескольких параллельных швов

- Возможность создания непроницаемых для жидкости или газа соединений

Недостатки шовной сварки

- Оборудование дороже, чем точечная сварка

- Любая толщина более 3 мм становится проблематичной

- Шовная сварка выполняется только по прямым линиям

- Применение для шовной сварки

- Используется для алюминия, нержавеющей стали и никелевого сплава

Сварка с выступом сопротивлением

Сварка с выступом сопротивлением представляет собой модифицированную форму точечной сварки и используется для создания нескольких отдельных точечных контактов. Это используется, чтобы сконцентрироваться на токе, который используется во время всего процесса. В большинстве случаев он образует различные мелкие выступы на одном куске свариваемого материала.

Это используется, чтобы сконцентрироваться на токе, который используется во время всего процесса. В большинстве случаев он образует различные мелкие выступы на одном куске свариваемого материала.

Некоторые из наиболее распространенных выступов могут быть округлыми ямочками, круглыми и удлиненными гребнями. Когда выступы генерируют тепло, они разрушаются по мере формирования сварного шва. После того, как произойдет процесс охлаждения, вы заметите несколько сварных швов, скрепляющих сварной шов.

Некоторые типичные виды производства с использованием выступающих сварных швов относятся к области электротехники, автомобилестроения и строительства. Как правило, это происходит из-за прочности, которую создает этот сварной шов.

Преимущества рельефной сварки

- Простота достижения надлежащего теплового баланса

- Возможность располагать сварные швы ближе, чем при точечной сварке

- Лучшая однородность и внешний вид, чем при точечной сварке

- Легче для сварки участков, где точечная сварка не может достигать

- Возможность одновременной сварки нескольких точек

Недостатки рельефной сварки

- Любые металлы, неспособные поддерживать выступ, приводят к некачественному сварному шву

- Добавление проекции требует дополнительных операций

- Дорогая начальная стоимость оборудования

- Применения для рельефной сварки

- Маленькие крепежные детали, приваренные к более крупным деталям

- Решетки с перекрестной сваркой, конденсаторы

- Нержавеющая сталь

Сварка оплавлением сопротивлением

Сварка оплавлением — это форма сварки, для которой не требуется присадочный материал. Он подает постоянный ток на металл, позволяя зазору между двумя частями образовывать дугу, которая расплавляет металл, создавая сварной шов.

Он подает постоянный ток на металл, позволяя зазору между двумя частями образовывать дугу, которая расплавляет металл, создавая сварной шов.

Для более толстых заготовок часто используется сварка оплавлением. Подумайте о производстве таких продуктов, как тяжелые якорные цепи, рельсы и трубы. Сталь является наиболее часто используемым материалом для контактной сварки оплавлением. Они также могут использовать его на никеле, алюминии и титане.

Сварка оплавлением сопротивлением/стыковая сварка

Сварка оплавлением и стыковая сварка выполняют одни и те же задачи, но разными способами. Эти два метода соединяют концы проводов, стержней, труб или листов. Разница между сваркой оплавлением и стыковой сваркой заключается в электрической дуге: сварка оплавлением создает электрическую дугу в пространстве между двумя материалами; стыковая сварка возникает из-за электрического сопротивления двух поверхностей. На рис. 4 показаны методы сварки оплавлением/стыковой сварки.

Преимущества сварки оплавлением/стыковой сваркой

- Процесс быстрее и дешевле

- Подготовка поверхности сварки не требуется

- Снижает энергопотребление

- Возможность соединения различных металлов с различной температурой плавления

Недостатки сварки оплавлением/стыковой сваркой

- Повышенный риск возгорания

- При оплавлении и осадке теряется металл

- Трудно держать два куска металла параллельно

- Сварка оплавлением/стыковая сварка

- Автомобильная и авиационная продукция

- Бытовая техника

- Сварочные стержни, стержневые фитинги и металлические листы

Типы металлов

Специфические процессы контактной сварки определяются типом металла, его толщиной и конструкцией соединения.

Следующие основные металлы могут быть сварены контактной сваркой:

- Алюминий

- Инконель

- Низколегированная сталь

- Низкоуглеродистая сталь

- Магний

- Монель

- Никель

- Нейзильбер

- Драгоценные металлы

- Нержавеющая сталь

Следующие металлы можно сваривать, но они редко используются:

- Высокоуглеродистый

- Средний углерод

- Стальные сплавы

- Электроды

Выбор электродов становится важным для улучшения электрических, тепловых/механических характеристик.

Учитывается диаметр контактной поверхности электрода; если площадь слишком мала, то будут получаться сварные швы недостаточного размера с недостаточной прочностью; если диаметр электрода слишком велик, это приведет к непостоянным и нестабильным характеристикам роста сварного шва.

Электрод должен уметь:

- провести ток к заготовке

- механически закрепить заготовку

- отводить тепло от заготовки

Материалы, используемые для изготовления электрода, должны выдерживать высокие нагрузки при высоких температурах, сохраняя при этом достаточную электрическую и теплопроводность.”

Высокий уровень тока, проходящего через электроды, в конечном итоге приводит к двум существенным проблемам : геометрические и металлургические изменения.

Геометрические изменения: диаметр кончика электрода увеличивается из-за износа и деформации. Примеры включают ямки и грибы.

Металлургические изменения: свойства материала вблизи поверхности наконечника изменяются во время контактной сварки. Электрод смешивается с обмазочными и листовыми материалами, а при перегреве кончик размягчается.

Электрод смешивается с обмазочными и листовыми материалами, а при перегреве кончик размягчается.

В сумме

Случайное изобретение Элиу Томсона улучшило производственный процесс. Ручной или автоматический, метод меняется, но сварка сопротивлением доказала свою ценность. Производство типов контактных сварных швов не дорого. Его качество неизменно и быстро готовится.

Потребность в таких сварных швах обеспечивается только контактной сваркой и никогда не исчезает. Технологический прогресс постоянно повышает его эффективность, как в производстве, так и в стоимости.

Сварка сопротивлением – Soudax

Сварка сопротивлением – это процесс, при котором тепло выделяется на границе раздела при пропускании через него электрического тока. Выполняется под контролем времени и давления. Этот термин происходит от того факта, что сопротивление между заготовкой и электродами используется для выделения тепла на границе раздела. Эта технология используется в производстве металлических листов и компонентов. В настоящее время он является частью промышленных процессов.

В настоящее время он является частью промышленных процессов.

История контактной сварки

Было время, когда сварка металлов производилась путем нагревания металлов до их температуры плавления, а затем их прессования. Технология сварки значительно продвинулась вперед после запуска электричества. Сварка сопротивлением, дуговая сварка и газовая сварка являются усовершенствованными формами этого явления. Теперь также присутствует ультразвуковая, электронно-лучевая и лазерная сварка. Сварка сопротивлением с огромными преимуществами уже много лет способствует росту промышленности.

Принцип контактной сварки

Работает по простым принципам. Сила и ток подаются через электроды. На границе металлических частей возникает тепло сопротивления. Это приводит к расплавлению швов. Хотя огромное количество текущих потоков. При этом опасности поражения электрическим током нет. Потому что присутствует низкое напряжение.

Особенности контактной сварки

- Одной из интересных особенностей контактной сварки является отсутствие флюса.

Такие, как припой. Сварные детали легко перерабатываются.

Такие, как припой. Сварные детали легко перерабатываются. - В процессе не образуются ультрафиолетовые лучи. Так аккуратный и чистый рабочий участок Доступен

- Это простая операция. Только нажатие кнопок приводит к автоматизации. Он не требует специальных навыков, таких как дуговая сварка и газовая сварка.

- Это недорогой и крупносерийный производственный процесс. Сварка может быть выполнена эффективно, не занимая много времени.

- Продолжительность процесса мала. Заготовки меньше подвергаются воздействию тепла.

- Оптимизация процесса зависит от материала и толщины свариваемой детали. Электрооборудование должно присутствовать из-за использования большого тока.

Применение контактной сварки

- Контактная сварка используется в автомобильной промышленности. Он специально используется для проектирования гаек и болтов.

- Сварка швов используется для изготовления резервуаров для воды и бойлеров.

- Сварка сопротивлением используется при сварке труб и трубопроводов

Типы контактной сварки

Процесс контактной сварки подразделяется на множество вариантов в зависимости от формы заготовки и формы электродов. Обычно используемые процессы сварки сопротивлением :

Обычно используемые процессы сварки сопротивлением :

- Точечная сварка

- Выступающая сварка

- Сварка швов

- Стыковая сварка

Точечная сварка

Это преобладающий процесс в автомобильной промышленности. Он используется при сборке кузовов автомобилей и их крупных компонентов. Используется для изготовления мебели и других бытовых изделий. В этом процессе выделение тока и тепла локализовано в форме электрода.

Выступающая сварка

Этот тип контактной сварки выполняется с помощью специально разработанных электродов для изменения формы заготовки. Выступающая сварка используется в электротехнике, электронике, автомобилестроении и строительстве. Этот процесс используется в производстве датчиков, клапанов и насосов.

Сварка швов

В этом процессе сварки сопротивлением , соединения герметичны за счет постоянного противодействующего усилия с электродами, состоящими из вращающихся колес . Шовная сварка применяется при изготовлении емкостей, радиаторов, теплообменников и т. д.

Шовная сварка применяется при изготовлении емкостей, радиаторов, теплообменников и т. д.

Стыковая сварка

Это операция ковки, применяемая к заготовке при нагревании. Стойки – это процесс контактной сварки для соединения металлических пластин или стержней с приложенным усилием электродов, зажимающих заготовку на концах. Применяется для изготовления колесных дисков, проволочных стыков и стыков железнодорожных путей.

Характеристики сварочного аппарата

Электрические и механические характеристики сварочного аппарата сильно влияют на процесс сопротивления сварке.

- Общее время сварки очень мало. Таким образом, время сварки вверх по склону имеет решающее значение. Крайне важно учитывать фактор магнитных потерь при точечной сварке.

- Одна из основных механических характеристик включает ускорение, а также жесткость рамы.

- Важное значение имеет динамическое время реакции сварки. Потеря индукции из-за размера сварочного окна и расходуемого материала.

- Плотность тока зависит от геометрии электродов.

- Необходим разный сварочный ток в зависимости от толщины металла.

- Для настройки в контактной сварке требуются специальные параметры. По покрытию поверхности заготовки.

Свойства материала

- Удельное сопротивление материала влияет на выделение тепла.

- Теплопроводность материала и теплоемкость определяют передачу тепла.

- В серебре и меди с низким удельным сопротивлением и высокой теплопроводностью при высоком сварочном токе выделяется незначительное количество тепла.

- Серебро и медь считаются хорошими материалами для электродов. При высоком удельном сопротивлении выделяется больше тепла.

- Твердость материала влияет на контактное сопротивление.

Сварка электрическим сопротивлением низкочастотная и высокочастотная

Способ сварки швов в нефтегазопроводах. Труба, изготовленная с помощью этого метода, образует стальной лист цилиндрической формы. Ток подается на кромки стали для нагрева стали, чтобы можно было сформировать соединение без использования сварочного присадочного материала. Он использует низкочастотный переменный ток. В последние годы он был заменен высокочастотным процессом, обеспечивающим высококачественный сварной шов. Сварные швы, выполненные этим способом, не подвергаются коррозии и не образуют крючковидных трещин. В конструкции трубопроводов для изготовления труб используется высокочастотный процесс. К высокочастотным методам относятся сварка оплавлением, сварка контактным выступом и сварка с осадкой.

Ток подается на кромки стали для нагрева стали, чтобы можно было сформировать соединение без использования сварочного присадочного материала. Он использует низкочастотный переменный ток. В последние годы он был заменен высокочастотным процессом, обеспечивающим высококачественный сварной шов. Сварные швы, выполненные этим способом, не подвергаются коррозии и не образуют крючковидных трещин. В конструкции трубопроводов для изготовления труб используется высокочастотный процесс. К высокочастотным методам относятся сварка оплавлением, сварка контактным выступом и сварка с осадкой.

Преимущества

Существует множество преимуществ контактной сварки для использования в промышленности и в коммерческих масштабах. Эти преимущества увеличили его использование во всех областях.

- Высокая скорость сварки

- Флюс или защитные газы не требуются

- Высокая производительность

- Метод прост и не требует высококвалифицированного труда

- Все типы металлов можно сваривать.

Welding.Com » Введение в контактную сварку

Сварка сопротивлением является одним из старейших процессов электросварки, используемых сегодня в промышленности. Сварка производится комбинацией тепла, давления и времени. Как следует из названия сварка сопротивлением, это сопротивление материала свариваемому, протекающему току, вызывающему локальный нагрев детали.

Давление, оказываемое клещами и наконечниками электродов, через которые протекает ток, удерживает свариваемые детали в тесном контакте до, во время и после временного цикла сварочного тока. Требуемая величина временного тока в соединении определяется толщиной и типом материала, величиной временного тока и поперечным сечением контактных поверхностей сварочных наконечников.

Основы сварки сопротивлением

Точечная сварка сопротивлением осуществляется при пропускании тока через наконечники электродов и соединяемые отдельные куски металла. Сопротивление основного металла протеканию электрического тока вызывает локальный нагрев в месте соединения и сварку.

Стержень контактной точечной сварки формируется внутри по отношению к поверхности основного металла. На приведенном ниже рисунке показана точка контактной точечной сварки по сравнению с газовой вольфрамовой дугой.

Пятно газовой вольфрамовой дуги выполнено только с одной стороны. Точечная сварка сопротивлением обычно выполняется электродами с каждой стороны заготовки. Точечная сварка сопротивлением может выполняться с заготовкой в любом положении.

Резистивный очаг точечной сварки образуется при нагреве границы раздела сварного соединения за счет сопротивления поверхностей соединения протеканию электрического тока. Во всех случаях, конечно, ток ДОЛЖЕН протекать, иначе сварка не может быть выполнена. Давление кончиков электродов на заготовку удерживает деталь в тесном контакте во время сварки. Помните, однако, что машины для контактной точечной сварки НЕ предназначены для использования в качестве силовых зажимов для стягивания заготовок во время сварки.

1 – Выработка тепла

Можно внести изменения в закон Ома, если ватты и тепло считаются синонимами. Когда ток проходит через проводник, электрическое сопротивление проводника потоку тока вызывает выделение тепла. Основная формула для выделения тепла может быть сформулирована следующим образом:

Когда ток проходит через проводник, электрическое сопротивление проводника потоку тока вызывает выделение тепла. Основная формула для выделения тепла может быть сформулирована следующим образом:

H = I R, где:

H= ТЕПЛО, I2 = КВАДРАТ СВАРОЧНОГО ТОКА и R= СОПРОТИВЛЕНИЕ

Вторичная часть контура контактной точечной сварки, включая свариваемые детали, на самом деле ряд сопротивлений. Суммарное аддитивное значение этого электрического сопротивления влияет на выходной ток аппарата контактной точечной сварки и тепловыделение цепи.

Ключевым фактом является то, что хотя значение тока одинаково во всех частях электрической цепи, значения сопротивления могут значительно различаться в разных точках цепи.

Машины контактной точечной сварки, производимые Miller Electric Mfg. Co., сконструированы таким образом, чтобы трансформатор, гибкие кабели, клещи и наконечники электродов оказывали минимальное сопротивление. Машины контактной точечной сварки Miller предназначены для наиболее эффективной подачи сварочного тока на свариваемое изделие. Именно в месте сварки требуется наибольшее относительное сопротивление. Термин «относительный» означает по отношению к остальной части фактической сварочной цепи.

Именно в месте сварки требуется наибольшее относительное сопротивление. Термин «относительный» означает по отношению к остальной части фактической сварочной цепи.

В рабочей зоне есть шесть основных точек сопротивления. Это:

- Точка контакта между электродом и верхней заготовкой.

- Верхняя заготовка.

- Интерфейс верхней и нижней заготовок.

- Нижняя заготовка

- Контакт между нижней заготовкой и электродом.

- Сопротивление наконечников электродов.

2 – Время

Точечная сварка сопротивлением зависит от сопротивления основного металла и величины тока, протекающего для получения тепла, необходимого для выполнения точечной сварки. Еще один важный фактор – время. В большинстве случаев при точечной сварке используется сила тока в несколько тысяч ампер. Такие значения силы тока, протекающие через относительно высокое сопротивление, создают много тепла за короткое время. Для выполнения точечной сварки с хорошим сопротивлением необходимо строго контролировать время протекания тока.

3 – Давление

Необходимо тщательно учитывать влияние давления на контактную точечную сварку. Основная цель давления – удерживать свариваемые детали в тесном контакте на границе стыка. Это действие обеспечивает постоянное электрическое сопротивление и проводимость в точке сварки. Запрещается использовать щипцы и наконечники электродов для стягивания заготовки. Машина контактной точечной сварки не предназначена для электрического зажима типа «С». Свариваемые детали должны быть состыкованы ДО приложения давления.

4 – Наконечники электродов

Медь является основным материалом, обычно используемым для наконечников и клещей контактной точечной сварки. Назначение наконечников электродов состоит в том, чтобы проводить сварочный ток к заготовке, быть фокусом давления, прикладываемого к сварному соединению, отводить тепло от рабочей поверхности и сохранять целостность их формы и характеристик тепловых и электрических характеристик. электропроводность в рабочих условиях.

Путем замыкания в месте соединения, происходит расплавление электрода. Образуется точечное металлическое соединение.

Путем замыкания в месте соединения, происходит расплавление электрода. Образуется точечное металлическое соединение.

Такие, как припой. Сварные детали легко перерабатываются.

Такие, как припой. Сварные детали легко перерабатываются.