Класс точности болтов: Класс точности болтов

alexxlab | 23.03.2023 | 0 | Разное

Что значит классы точности нагрузки на соединение?

БЛОГ

- Сообщение от admin

22 Янв

Болтовые соединения часто используются в монтаже различных конструкций. Популярность такого соединения объясняется отсутствием необходимости в использовании сложного оборудования и легкостью выполнения работ. Также преимущество соединения с помощью болтов заключается в возможности контроля его качества. Для соединения конструкций из стали могут применяться болты обычного типа и крепежные элементы, которые имеют повышенную прочность. Анкерные болты обычно используются для присоединения конструкций к фундаменту.

Крепежные элементы можно применять не только в создании конструкций, но и для повышения их способности выдерживать значительные нагрузки. При соединении конструктивных деталей важно точно определять размеры деталей, так как благодаря этому обеспечивается их нормальное функционирование. Детали должны идеально подходить друг к другу, чтобы можно было быстро собрать их в единое целое. Также детали должны быть взаимозаменяемыми, чтобы их можно было легко обслуживать или ремонтировать. Геометрические параметры деталей, например, их длина или диаметр резьбы, должны быть в пределах допусков, которые установлены для разных классов точности.

Детали должны идеально подходить друг к другу, чтобы можно было быстро собрать их в единое целое. Также детали должны быть взаимозаменяемыми, чтобы их можно было легко обслуживать или ремонтировать. Геометрические параметры деталей, например, их длина или диаметр резьбы, должны быть в пределах допусков, которые установлены для разных классов точности.

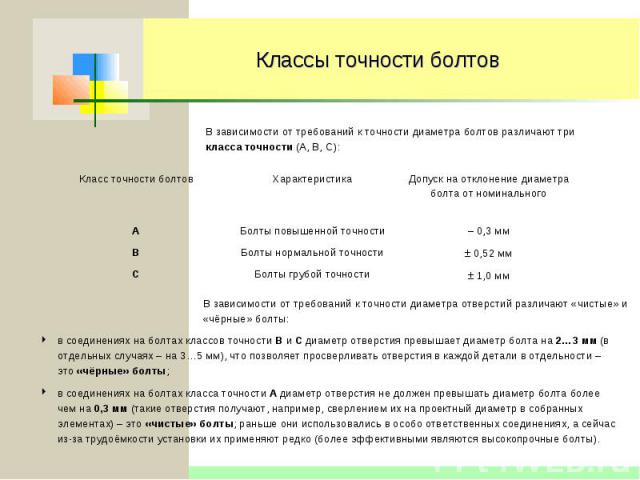

В ГОСТах указываются следующие классы точности крепежа:

• класс повышенной прочности отмечается буквой А;

• нормальный класс указывается как буква В;

• низкий класс маркируется буквой С.

В зависимости от особенностей конкретной конструкции и требований ее эксплуатации должен подбираться и класс точности деталей. Также для определения этого параметра выполняются определенные расчеты. При этом крепеж, который относится к высокому классу точности, нельзя заменять на элементы, имеющие низкий класс точности.

Изделия класса точности С применяются, когда диаметр отверстий больше диаметра крепежа. Отверстия крепления могут не совпадать при соединении двух частей конструкции. Крепеж этого класса можно использовать без предварительных расчетов.

Крепеж этого класса можно использовать без предварительных расчетов.

Детали с классом точности В можно устанавливать в отверстия, которые имеют больший диаметр на 1.5мм, чем диаметр самого болта. Отверстия из категории точности А имеют диаметр, который больше диаметра болта на 0,30 мм. Крепеж с классом точности А устанавливают в специально подготовленные отверстия. Их поэтапно рассверливают в соответствии с проектным диаметром. Это означает, что болт помещается в готовом отверстии без образования зазора. Так как подобное соединение сделать очень сложно, то в строительстве его применяют достаточно редко.

Для соединений, которые по расчетам воспринимают усилия, необходимо применять болты с точностью В и А. В строительстве обычно применяют болты с классом точности В. Более высокой точности соединений будет невозможно добиться на стройплощадке.

На класс прочности винтов и болтов оказывают влияние их свойства. По ГОСТ все элементы крепежа разделяются по прочности на 11 классов. Этот показатель можно увидеть в виде выпуклых цифр на головке болта. При этом одна цифра в этой надписи является обозначением нагрузки, которую выдерживает соединение и сам крепеж. Показатель предела прочности болта выражается в МПа. Другая цифра позволяет вычислить предел текучести материала, то есть предел его максимальной рабочей нагрузки. Пределом текучести называется нагрузка, после превышения которой начнется деформация материала. Причем восстановить его после этого будет уже невозможно. Показатель предела текучести позволяет с запасом рассчитать нагрузки, которые будут воздействовать на крепеж. На болте, изготовленном из нержавеющей стали, также ставится маркировка стали, например, А 2. После этого указывается показатель предела его прочности.

Этот показатель можно увидеть в виде выпуклых цифр на головке болта. При этом одна цифра в этой надписи является обозначением нагрузки, которую выдерживает соединение и сам крепеж. Показатель предела прочности болта выражается в МПа. Другая цифра позволяет вычислить предел текучести материала, то есть предел его максимальной рабочей нагрузки. Пределом текучести называется нагрузка, после превышения которой начнется деформация материала. Причем восстановить его после этого будет уже невозможно. Показатель предела текучести позволяет с запасом рассчитать нагрузки, которые будут воздействовать на крепеж. На болте, изготовленном из нержавеющей стали, также ставится маркировка стали, например, А 2. После этого указывается показатель предела его прочности.

Существует несколько видов болтовых соединений. В зависимости от количества болтов можно выделить соединения с множеством болтов или с одним болтом. В зависимости от характера передачи усилия от одного элемента к другому различаются сдвигоустойчивые и несдвигоустойчивые соединения. В последних сила затяжки не может контролироваться с помощью гайки.

В последних сила затяжки не может контролироваться с помощью гайки.

В соединениях сдвигоустойчивого типа силы сдвижения учитываются уже при проектировании. Для соединений, натяжение в которых не контролируется, могут применяться элементы крепежа всех классов прочности. Например, разрешается применять высокопрочные детали.

Классы прочности крепежа во многом зависят от той марки стали, из которой они изготовлены. Также они определяются технологией, которая преимущественно применяется на производстве. Например, изготовление винтов и болтов особой прочности осуществляется по технологии высадки. Для получения резьбы детали обрабатывают на автоматическом оборудовании методом накатки. Затем готовые изделия проходят процедуру термообработки. В последнюю очередь на них наносят покрытие с целью защиты от внешних воздействий.

Болты того или иного класса необходимо выбирать в соответствии с задачами, которые они будут решать. Для соединения частей конструкции с небольшим весом, которая не будет испытывать большие нагрузки, можно применять болты невысокого класса прочности. Для закрепления важных конструкций, которые эксплуатируются под серьезными нагрузками, требуются изделия высокой прочности. Для изготовления таких деталей применяются высокопрочные сорта стали. Высокопрочные болты часто применяются для монтажа элементов в конструкциях кранов, а также в производстве сельхозтехники, строительстве железных дорог и мостов.

Для закрепления важных конструкций, которые эксплуатируются под серьезными нагрузками, требуются изделия высокой прочности. Для изготовления таких деталей применяются высокопрочные сорта стали. Высокопрочные болты часто применяются для монтажа элементов в конструкциях кранов, а также в производстве сельхозтехники, строительстве железных дорог и мостов.

Допуски

Размеры соединяемых деталей должны быть достаточно точными, чтобы они удовлетворяли трем основным требованиям:

- детали должны функционировать надлежащим образом;

- детали должны подходить друг к другу, чтобы изделие можно было собрать;

- детали должны быть заменяемыми, например, для выполнения последующего технического обслуживания и ремонта.

Выполнение этих требований достигается путем применения в процессе изготовления допустимых изменений размеров, т. е. допусков.

Основные требования к геометрическим размерам и допускам, приведены:

- на крепеж, выполненный в соответствии с ГОСТ в ГОСТ 1759.

1-82 «Болты, винты, шпильки, гайки и шурупы. Допуски, методы контроля размеров и отклонений форм и расположения поверхностей»;

1-82 «Болты, винты, шпильки, гайки и шурупы. Допуски, методы контроля размеров и отклонений форм и расположения поверхностей»; - на болты, винты, шпильки и гайки, выполненные в соответствии с международными стандартами, в

- на шайбы, выполненные в соответствии с международными стандартами, в ISO 4759-3:2000 «Допуски на шайбы. Часть 3. Изделия классов точности А и С».

Суть этих требований сводится к тому, что геометрические параметры, такие как габаритная длина (высота), длина резьбовой части, диаметры резьбы (наружный, средний, внутренний), шаг резьбы, размер под ключ, фаски, радиусы и др. должны находится в поле допусков установленных для определенного класса точности. Указанные выше нормативные документы устанавливают три основных класса точности:

- A — повышенный класс точности;

- B — нормальный класс точности;

- С — грубый класс точности.

Решение о применении крепежа того или иного класса точности должно приниматься на основании произведенных расчетов с учетом эксплуатационных требований и особенностей конструкции. Важно помнить, что крепежные изделия более высокого класса точности не могут быть заменены на крепежные изделия классом точности ниже, желательно использовать крепеж только требуемого класса точности.

Метизную продукцию класса точности С устанавливают в отверстия, диаметр которых на 2—3 мм больше диаметра стержня болта или винта. В этом случае проще соединять два элемента конструкции с небольшим несовпадением отверстий крепления. При приложении к такому соединению внешнего усилия имеют место значительные перемещения, обусловленные разностью в диаметрах болта и отверстия, а также неодновременностью вступления в работу всех элементов соединения. По этой причине крепеж класса точности С ставится конструктивно без расчетов.

Метизная продукция с классом точности В

Поэтому такие соединения менее деформативны по сравнению с соединениями из элементов крепежа класса точности С и требуют более высокой точности при образовании отверстий в соединяемых элементах конструкций.

Поэтому такие соединения менее деформативны по сравнению с соединениями из элементов крепежа класса точности С и требуют более высокой точности при образовании отверстий в соединяемых элементах конструкций.Крепеж класса точности А устанавливают в отверстия, которые просверлены на проектный диаметр в собранных элементах и их диаметр больше диаметра стержня болта или винта на 0,25—0,30 мм. При приложении нагрузки к такому соединению все болты практически одновременно вступают в работу и поэтому соединение малодеформативно, однако требует высокой точности исполнения отверстий в соединяемых деталях.

Код проверки болтов и болтов с предварительным натягом по российским стандартам

Base théorique

Связь

CBFEM

Болты

СП 16 (Россия)

Cet article est aussi disponible en :

Болты проверяются по СП 16, кл. 14.2. Сила растяжения и сдвига в каждом болте определяется методом конечных элементов. Рычажные силы определяются методом конечных элементов и учитываются. Каждая плоскость сдвига проверяется индивидуально. Несущий слой проверяется по сумме сил сдвига на соседних плоскостях.

Рычажные силы определяются методом конечных элементов и учитываются. Каждая плоскость сдвига проверяется индивидуально. Несущий слой проверяется по сумме сил сдвига на соседних плоскостях.

Болт на сдвиг

Болт, на который действует расчетное усилие сдвига, рассчитывают по Кл. 14.2.9 и должен удовлетворять:

\[ N_s \le N_{bs} = R_{bs} A_b \gamma_b \gamma_c \]

где:

- N s – поперечная сила в одной плоскости болт

- N bs – болт сопротивление сдвигу

- Р бс – расчетная прочность болта на сдвиг – СП 16, таблица 5

- А b – площадь поперечного сечения болта

- γ

- γ c – сервис-фактор – SP 16, таблица 1, редактируется в настройках кода

| R BYN [MPA] | R BS [MPA] |

| \ (R_ {{r_ {r_ {r_ {r_ {r_ {r_ {r_ {r_ {r_ {r_ {r_ {r_ {r_ {r_ {r_ {r_ {r_ {\ \ le 300 \) 9008 2 | . \) \) |

| \(300 < R_{бын} \le 400 \) | \(0,41 \cdot R_{булочка} \) |

| \(400 < R_{бын} \le 936 \) | \(0,40 \cdot R_{булочка} \) |

| \(936 > R_{бын} \) | \(0,35 \cdot R_{булочка} \) |

Каждая плоскость сдвига проверяется индивидуально.

Болт на растяжение

Болт на расчетное усилие натяжения рассчитывают по СП 16, кл. 14.2.9 и должно удовлетворять:

\[ N_t ≤ N_{bt} = R_{bt} A_{bn} \gamma_c \]

где:

- Н t – растягивающее усилие в болте 0 9003

- N bt – сопротивление растяжению болта

- R bt – расчетное сопротивление растяжению – СП 16, таблица 5

- А бн – чистая площадь поперечного сечения болта

- γ c – сервис-фактор – SP 16, таблица 1, редактируется в настройках кода

| R bun [MPa] | R bt [MPa] | ||||||||

| \(R_{bun} < 830 \) | \(0. | ||||||||

| \(830 \le R_{булочка} < 1040 \) | \(0,54 \cdot R_{булочка} \) 92} \le 1.0 \] где:

Болты в подшипникеПластина, на которую действует усилие смятия болтом при срезе, проектируется по СП 16, кл. 14.2.9и должно удовлетворять: \[ N_s ≤ N_{bp} = R_{bp} d_b t \gamma_b \gamma_c \] где:

Каждая пластина проверяется индивидуально, и показывается наихудший случай. Соединения фрикционного типаДля соединений фрикционного типа требуется ограничение и проверка проскальзывания по СП 16, кл. 14.3. Эти болты также должны быть проверены как тип подшипника на предельное состояние после проскальзывания. Болт, на который действует поперечная сила, должен удовлетворять требованиям: \[ N_s \le N_{bf} = Q_{bh} \gamma_b \gamma_c \] , где:

Статическая или динамическая нагрузка может быть установлена в настройках кода.

Количество эффективных интерфейсов, κ , всегда равно 1, поскольку каждый интерфейс проверяется отдельно. Согласно СП 16, кл. 14.3.6, для болтов в соединениях фрикционного типа, нагруженных на комбинированный сдвиг и растяжение , коэффициент службы фрикционного соединения, γ b , умножается на: \[ \gamma_b = \gamma_b \cdot \left ( 1 – \frac{N_t}{P_b} \right ) \] где:

Соединения фрикционного типа также должны быть проверены на предельное состояние по несущей способности. Тип болта следует изменить на подшипник – взаимодействие растяжения/сдвига, соответственно увеличить нагрузку и снова проверить соединение. СЗМ | Болт с частичной резьбой с шестигранной головкой класса 8.8 | Klimas Wkręt-metSZM | Болт с частичной резьбой с шестигранной головкой класса 8.8 | Klimas Wkręt-met | Сильный для поколений! %другие товары из категорииСм. Подробнее Spring Washers POS Скачать All {else}} {{ext}} {/if}} {{{{{{rup_tite {/if}}.{{/каждый}} {{/if}} подробнее Широкие плоские шайбы POD Загрузить все {{else}} {{ext}} {{/0530 {{/0}}} 9050 90_3 Загрузить {0}{crop{{/каждый}} {{/if}} подробнее Стандартные плоские шайбы PON Загрузить все {{else}} {{ext}} {{/if}} {{{crop_title}}}0 {/}Каждый 0 }{{/if}} подробнее Болт подвески WD Загрузить все {{else}} {{ext}} {{/if}} {{{crop_title}}}Скачать {{/each}} {{/if 0 }}подробнее Резьбовой стержень класса 4,6/4,8 продается поштучно PGO Загрузить все {{else}} {{ext}} {{/if}} {{{crop_title}}}Скачать {{/each}} {{/if} } подробнее Шестигранная самоконтрящаяся гайка NMS Загрузить все {{else}} {{ext}} {{/if}} {{{crop_title}}}Скачать {{/each}} {{/if}} подробнее Болт с частичной резьбой с шестигранной головкой класс 5. |

1-82 «Болты, винты, шпильки, гайки и шурупы. Допуски, методы контроля размеров и отклонений форм и расположения поверхностей»;

1-82 «Болты, винты, шпильки, гайки и шурупы. Допуски, методы контроля размеров и отклонений форм и расположения поверхностей»;

В СП 16 не указан коэффициент эксплуатации болтового соединения, γ b для случаев, выходящих за пределы детализации. Поэтому проверка подшипников в таких случаях не проводится.

В СП 16 не указан коэффициент эксплуатации болтового соединения, γ b для случаев, выходящих за пределы детализации. Поэтому проверка подшипников в таких случаях не проводится.

14.3.4

14.3.4  6.7

6.7