Классификация сталей: Классификация стали

alexxlab | 12.02.1970 | 0 | Разное

Классификация сталей

Ниже приведена классификация сталей по наиболее общим признакам.

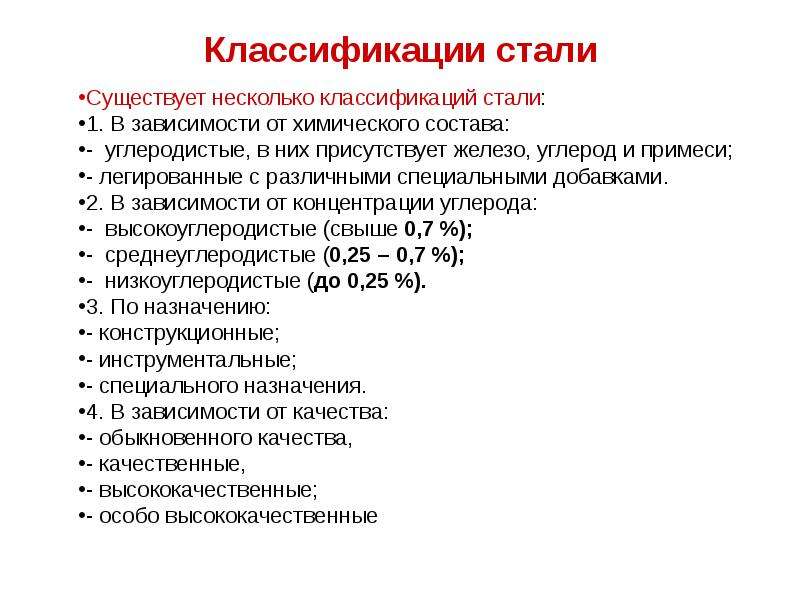

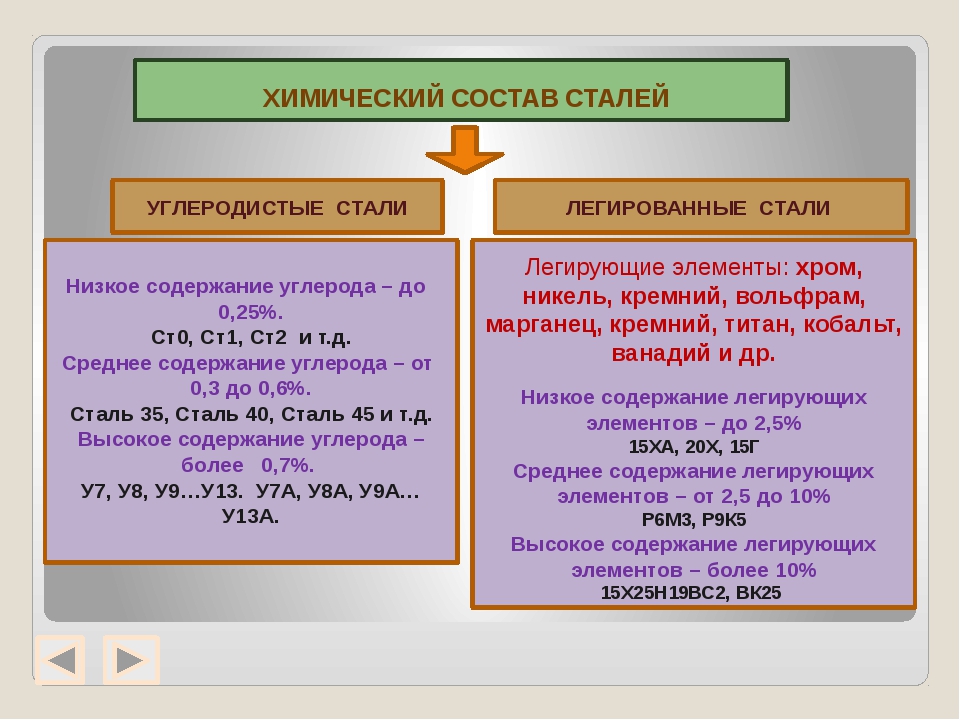

По химическому составу стали и сплавы черных металлов условно подразделяют на углеродистые (нелегированные) стали, низколегированные стали, легированные стали, высоколегированные стали, сплавы на основе железа.

Углеродистые стали не содержат специально введенных легирующих элементов. Их количество в этих сталях должно быть в пределах, регламентированных для примесей соответствующими ГОСТами.

В низколегированных сталях суммарное содержание легирующих элементов должно быть не более 2,5 % (кроме углерода), в легированных — от 2,5 до 10 %, в высоколегированных — более 10 % при содержании в них железа не менее 45 %.

Сплавы на основе железа содержат железа менее 45 % v но его количество больше, чем любого другого легирующего элемента.

В зависимости от наличия тех или иных легирующих элементов стали называют марганцовистыми, кремнистыми, хромистыми, никелевыми, а также хромоникелевыми, хромомарганцовистыми, хромокремнистыми, хромована- диевыми, никельмолибденовыми, хромоникельмолибдено — выми, хромомолибденованадиевыми, хромокремнемарган — цовоникелевыми и т.

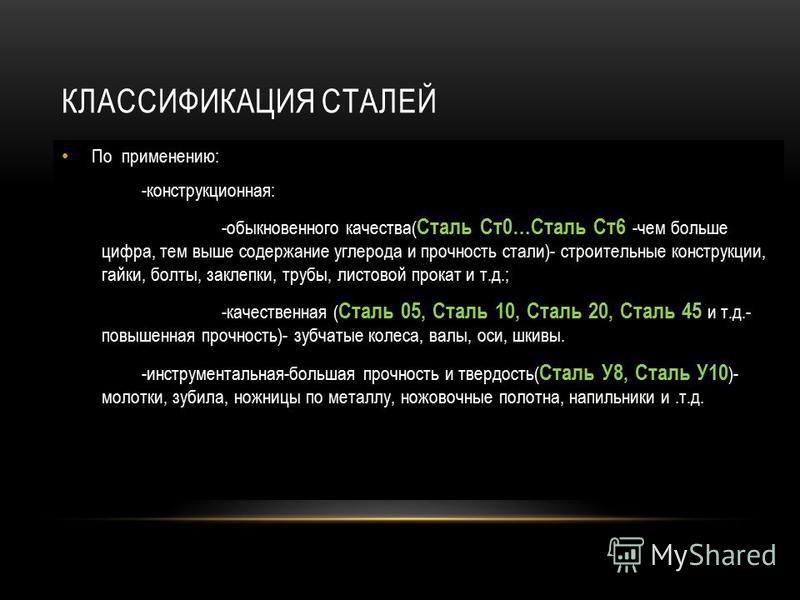

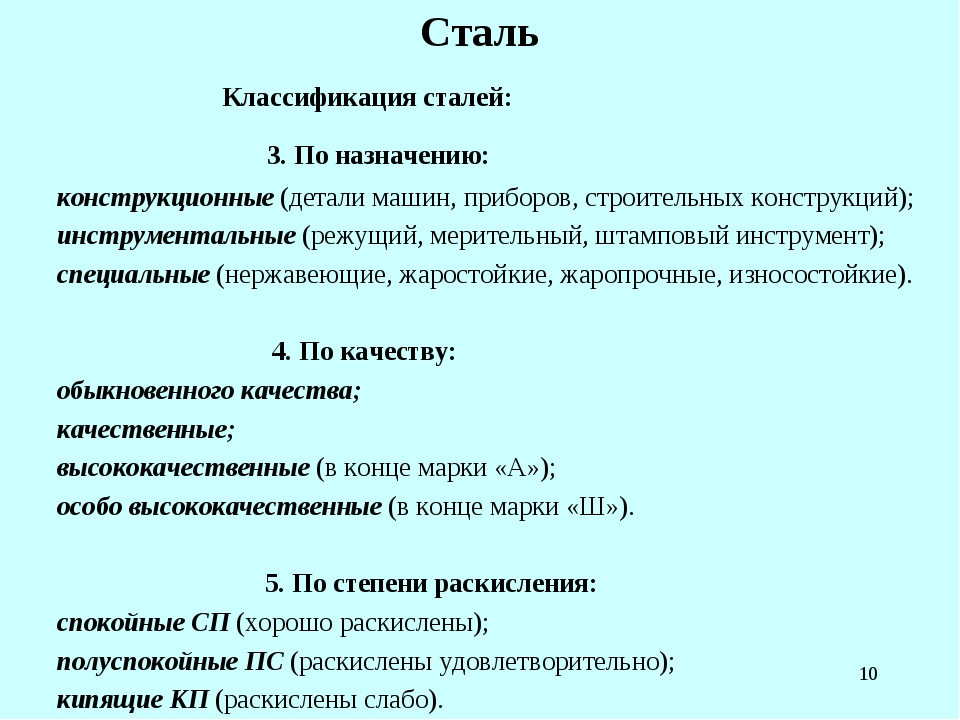

По назначению специальные стали подразделяют на конструкционные, инструментальные, стали с особыми физическими свойствами.

Конструкционной сталью называется сталь, применяемая для изготовления различных деталей машин, механизмов и конструкций в машиностроении и строительстве и обладающая определенными механическими, физическими и химическими свойствами.

Конструкционные стали подразделяют на строительные, машиностроительные и стали и сплавы с особыми свойствами — теплоустойчивые, жаропрочные, жаростойкие, коррозионностойкие.

Инструментальной сталью называется сталь, применяемая для обработки материалов резанием или давлением и обладающая высокой твердостью, прочностью, износостой-’ костью и рядом других свойств.

Инструментальные стали подразделяют на стали для режущего инструмента, штамповые стали и стали для измерительного инструмента.

Внутри указанной классификации существуют более узкие подразделения сталей как по назначению, так и по свойствам.

Классификация сталей по структуре в значительной степени условна.

По структуре сталей в равновесном состоянии их делят на доэвтектоидные, эвтектоидные, заэвтектоидные.

Легирующие элементы изменяют содержание углерода в эвтектоиде по отношению к его положению в углеродистой стали , поэтому в зависимости от сочетания легирующих элементов положение эвтектоидной точки может быть при разном содержании углерода.

Другим условным структурным признаком, по которому классифицируют стали, является основная структура, полученная при охлаждении на воздухе образцов небольших сечений после высокотемпературного нагрева 900 0C. При этом в зависимости от структуры , стали подразделяют на перлитные, бейнитные, мартенситные, ледебуритные, ферритные и аустенитные.

Перлитные и бейнитные стали чаще всего бывают углеродистыми и низколегированными, мартенситные – легированными и высоколегированными, а ферритные и аустенитные, как правило – высоколегированными. Однако такая связь между структурой и легированностью стали далеко неоднозначна. Наряду с перечисленными могут быть смешанные структурные классы: феррито-перлитный,.феррито-мартенситный, аустенит-ферритный, аустенит-мартенситный. Такая классификация применяется при наличии не менее 10 % феррита (как второй структуры).

Однако такая связь между структурой и легированностью стали далеко неоднозначна. Наряду с перечисленными могут быть смешанные структурные классы: феррито-перлитный,.феррито-мартенситный, аустенит-ферритный, аустенит-мартенситный. Такая классификация применяется при наличии не менее 10 % феррита (как второй структуры).

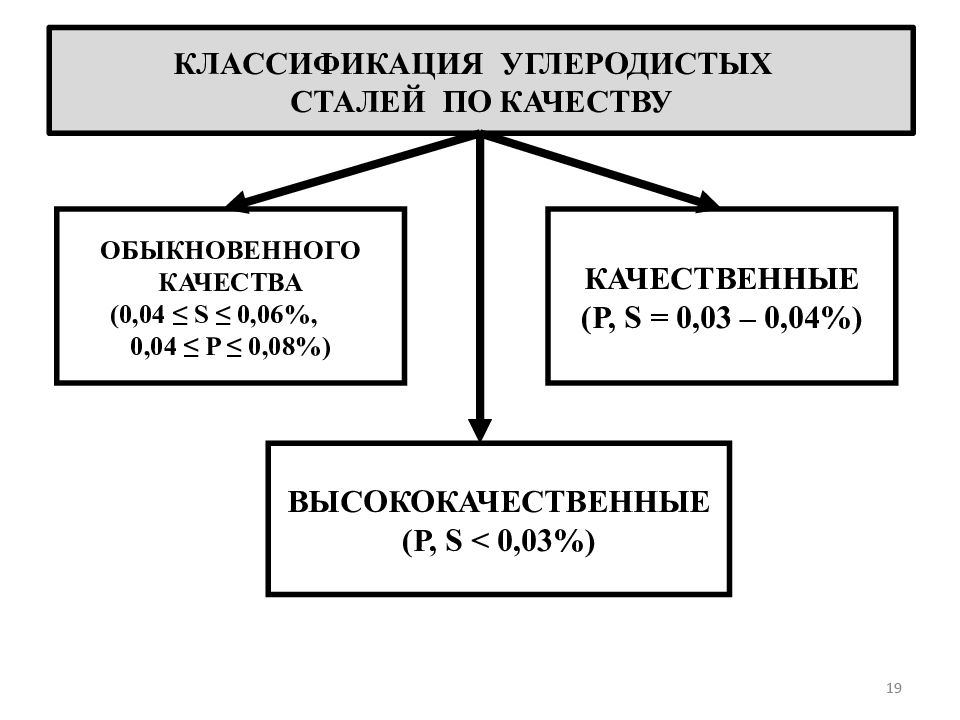

По качеству стали подразделяют на стали обыкновенного качества, стали качественные, стали высококачественные, стали особо высококачественные.

Главными качественными признаками стали являются более жесткие требования по химическому составу и прежде всего по содержанию вредных примесей, таких как фосфор и сера.

Ниже приведено предельное содержание фосфора и серы, % (не более), в сталях разной категории качества:

Обыкновенного качества 0,04

Качественная 0,035

Высококачественная 0,025

Особое ысококачественная 0,015

Категория обыкновенного качества может относиться только к углеродистым сталям. Все остальные категории качества могут относиться к любым по степени легирования стали.

Все остальные категории качества могут относиться к любым по степени легирования стали.

Наряду с приведенными классификациями по общим признакам, относящимся к разным сталям, существуют более частные классификации определенных групп сталей.

5. Маркировка сталей

В СССР / России принята буквенно-цифровая система обозначения марок сталей и сплавов.

Углеродистые конструкционные качественные стали обозначают двухзначным числом, указывающим среднее содержание углерода в сотых долях процента (например, 05; 08; 10; 15; 20; 25…80; 85).

Для сталей, полностью не раскисленных (при С< <0,20 %), в обозначение добавляются индексы: кп — кипящая сталь, пс — полуспокойная сталь (например, 15кп, 20пс). Для спокойных сталей индекс не указывается. Углеродистые инструментальные стали обозначают буквой «У» и следующей за ней цифрой, указывающей среднее содержание углерода в десятых долях процента (например, У7; У8; У9; У10; У11; У12; У13).

Если содержание углерода в инструментальных легированных сталях 1 % и более, то цифру в начале марки иногда вообще не ставят (например, X, ХВГ).

Буква «А» в конце марки указывает, что сталь относится к категории высококачественной (ЗОХГСА), если та же буква в середине марки — то сталь легированна азотом (16Г2АФ), а в начале марки буква «А» указывает на то, что сталь автоматная повышенной обрабатываемости (А35Г2). Индекс «АС» в начале марки указывает, что сталь автоматная со свинцом (АС35Г2).

Особовысококачественная сталь обозначается, добавлением через дефис в конце марки буквы «Ш» (ЗОХГС-Ш или ЗОХГСА-Ш).

В марках быстрорежущих сталей вначале приводят букву «Р», за ней следует цифра, указывающая содержание вольфрама. Во всех быстрорежущих сталях содержится около 4 % Cr, поэтому в обозначении марки буквы «X» нет. Ванадий, содержание которого в различных марках колеблется в пределах от 1 до 5 %, обозначается в марке, если его среднее содержание 2,0 % и более. Так как содержание углерода в быстрорежущих сталях пропорционально количеству ванадия, то содержание углерода в маркировке стали не указывается. Если в быстрорежущих сталях содержится молибден или кобальт, количество указывается в марке.

Например, сталь состава: 0,7—0,8 % С; 3,8—4,4 % Cr; 17,0—18,5% W; 1,0—1,4 % V обозначается маркой Р18, а сталь: 0,95—1,05 % С; 3,8—4,4% Cr; 5,5—6% W; 4,6— 5,2 % Mo; 1,8—2,4 % V и 7,5—8,5 % Со обозначается Р6М5Ф2К8.

Высоколегированные стали сложного состава иногда обозначают упрощенно по порядковому номеру разработки и освоения стали на металлургическом заводе. Перед номером стали ставят индексы «ЭИ», «ЭП» (завод «Электросталь»),

Перед номером стали ставят индексы «ЭИ», «ЭП» (завод «Электросталь»),

Например, упомянутая быстрорежущая сталь Р6М5Ф2К8 упрощенно обозначается ЭП658, а жаропрочная 37Х12Н8Г8МФБ — ЭИ481.

Маркировка марок жаропрочных и жаростойких сплавов на железоникелевой и никелевой основах состоит только из буквенных обозначений элементов, за исключением никеля, после которого указывается цифра, обозначающая его среднее содержание в процентах.

2—970

Например, сплав состава: 0,12 % С; 14,0—16,0 % Cr; 34,0—38,0 % Ni; 1,1—1,5 % Ti; 2,8—3,5 % W; остальное Fe обозначается ХН35ВТ (ЭИ612), а сплав: <0,07 % С; 19,0—22,0 % Cr; 2,4—2,8 % Ti; 0,6—1,0 % Al; <4,0 % Fe; остальное —Ni обозначается ХН77ТЮР (ЭИ437).

Принятая в России ( СССР ) система маркировки наглядна и проста. В других странах применяют другие принципы обозначения сталей.

Так, буквенно-цифровая система используется в ВНР, ВНР, ПНР, ГДР, ФРГ, Италии, Франции и других странах. В ряде стран применяют цифровое обозначение марок сталей. Ниже приведено обозначение одних и тех же по составу сталей в разных странах:

В ряде стран применяют цифровое обозначение марок сталей. Ниже приведено обозначение одних и тех же по составу сталей в разных странах:

|

СССР |

ЧССР |

ГДР |

ФРГ |

|

10 |

12010 |

Cio |

СкЮ |

|

50ХФ |

15260 |

50CrV4 |

50CrV4 |

|

У8 |

19152 |

C80W1 |

C85W2 |

|

Р18 |

N9825 |

X72WCrV1865 |

В18 |

|

12X13 |

17021 |

X10Crl3 |

X10Crl3 |

|

12Х18Н9 |

17241 |

X12CrNil8-8 |

Zl2CrNil8-i |

|

Франция |

США |

Япония |

|

|

XClO |

1010 |

S9CK |

|

|

50CV4 |

6150 |

SUP5 |

|

|

ХС80 |

W1-0,8C |

SK5 |

|

|

Z80W18 |

Tl |

SKh3 |

|

|

Z12C13 |

410 |

SECI |

|

|

Z12CN18-8 |

302 |

SEC7 |

В ряде стран производители присваивают сталям рекламные обозначения [например, Welten 80 (свариваемая), Corten (стойкая к атмосферной коррозии) и др.

Марки сталей. Пример расшифровки.

Единой мировой системы маркировки сталей не существует. Поэтому предлагаем вашему вниманию очень понятную статью, в которой подробно расписаны составляющие стальных сплавов.Итак… Что такое сталь?

Сталь – (польск. stal, от нем. Stahl), сплав железа с углеродом (до 2%) и др. элементами.

Маркировка сталей

Сочетания букв и цифр дают характеристику легированной стали. Если впереди марки стоят две цифры, они указывают среднее содержание углерода в сотых долях процента. Одна цифра впереди марки указывает среднее содержание углерода в десятых долях процента. Если впереди марки нет цифры, это значит, что углерода в ней либо 1%, либо выше 1%. Цифры, стоящие за буквами, указывают среднее содержание данного элемента в процентах, если за буквой отсутствует цифра – значит содержание данного элемента около 1% (не более 1,5%). Буква А в конце марки, как и в углеродистой, так и в легированной стали, обозначает высококачественную сталь, т. е. сталь, содержащую меньше серы и фосфора.

е. сталь, содержащую меньше серы и фосфора.

Указанная система маркировки охватывает большинство существующих легированных сталей. Исключение составляют отдельные группы сталей, которые дополнительно обозначаются определенной буквой: Р – быстрорежущие, Е – магнитные, Ш – шарикоподшипниковые, Э – электротехнические.

Условные обозначения химических элементов:

азот ( N ) – А

алюминий ( Аl ) – Ю

бериллий ( Be ) – Л

бор ( B ) – Р

ванадий ( V ) – Ф

висмут ( Вi ) – Ви

вольфрам ( W ) – В

галлий ( Ga ) – Гл

иридий ( Ir ) – И

кадмий ( Cd ) – Кд

кобальт ( Co ) – К

кремний ( Si ) – C

магний ( Mg ) – Ш

марганец ( Mn ) – Г

свинец ( Pb ) – АС

медь ( Cu ) – Д

молибден ( Mo ) – М

никель ( Ni ) – Н

ниобий ( Nb) – Б

селен ( Se ) – Е

титан ( Ti ) – Т

углерод ( C ) – У

фосфор ( P ) – П

хром ( Cr ) – Х

цирконий ( Zr ) – Ц

Влияние примесей на стали и ее свойства

Углерод находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

Кремний, если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает. При повышении содержания кремния значительно улучшаются упругие свойства, магнитопроницаемость, сопротивление коррозии и стойкость против окисления при высоких температурах.

Марганец, как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. Однако марганец образует с железом твердый раствор и несколько повышает твердость и прочность стали, незначительно уменьшая ее пластичность. Марганец связывает серу в соединение MnS, препятствуя образованию вредного соединения FeS. Кроме того, марганец раскисляет сталь. При высоком содержании марганца сталь приобретает исключительно большую твердость и сопротивление износу.

Сера является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, – свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость.

В углеродистой стали допускается серы не более 0,06-0,07%.

Увеличение хрупкости стали при повышенном содержании серы используется иногда для улучшения обрабатываемости на станках, благодаря чему повышается производительность при обработке.

Фосфор также является вредной примесью. Он образует с железом соединение Fe3P, которое растворяется в железе. Кристаллы этого химического соединения очень хрупки. Обычно они располагаются по границам зерен стали, резко ослабляя связь между ними, вследствие чего сталь приобретает очень высокую хрупкость в холодном состоянии (хладноломкость). Особенно сказывается отрицательное влияние фосфора при высоком содержании углерода. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

Легирующие элементы и их влияние на свойства стали

Хром – наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Никель сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения. Никель – дорогой металл, его стараются заменить более дешевым.

Вольфрам образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске. Это дорогой и дефицитный металл.

Ванадий повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Кремний в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% Si увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий повышает жаростойкость и окалиностойкость.

Медь увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Церий повышает прочность и особенно пластичность.

Цирконий оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан, цезий, неодим уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

Источник: http://www.elecmet.ru/spravochnik/stal/steelmark/

Некоторые распространенные марки сталей, используемые при производстве ножей.

Cowry X – вязкая порошковая сталь , специально разработана Diado Steel Company для режущих инструментов. Она содержит 3% углерода, 20% хрома, 1% молибдена, 0,3% ванадия и может быть закалена до 63 -66 HRC без повышения хрупкости.

Она содержит 3% углерода, 20% хрома, 1% молибдена, 0,3% ванадия и может быть закалена до 63 -66 HRC без повышения хрупкости.

Cowry Y (CP-4) – японская коррозионностойкая сталь производства Daido Steel Co., LTD с 1.2% углерода, 14% Cr; 3% Mo; 1% V. Используется в производстве ножей.

ZDP-189 (Имеет тот же состав что и Cowry X) – высокоуглеродистая инструментальная сталь производства корпорации Hitachi Metals (Япония), разработанная на основе технологии аморфных металлических сплавов, используемая в изготовлении ножей. Состав: C: 2.90-3.00%; Si: 0.35; Cr: 19.00-20.50%; Mo: 0.90-1.00%; V: 0.25-0.35%

ZDP-247 – высокоуглеродистая инструментальная сталь производства корпорации Hitachi Metals (Япония), разработанная на основе технологии аморфных металлических сплавов, используемая в изготовлении ножей. Состав стали является коммерческим секретом корпорации Hitachi Metals.

VG10 Нержавеющая сталь содержащая углерода 0.95 – 1.05%, Молибдена 0.90 – 1.20% Ванадия 0.10 – 0.30% и 1.30 – 1.50% Кобальта для увелечения прочности. Закаливается до 60 – 61 HRC (единиц по Роквеллу).

AISI 301 – коррозионностойкая упрочняемая хром-никелевая сталь, используемая на поварских и кухонных ножах. Свойства – высокая коррозионная стойкость. Состав – <0.15%C, 16-18%Cr, 6-8%Ni, <2%Mn, <1%Si, <0.045%P, <0.03%S.

AISI 304 (1.4301 08Х18Н10) – коррозионностойкая упрочняемая хром-никелевая сталь, используемая на поварских и кухонных ножах. Свойства – высокая коррозионная стойкость. Состав – <0.08% C, 17.5-20% Cr, 8-11% Ni, <2% Mn, <1% Si, <0.045% P, <0.03% S.

ATS-34 – высокоуглеродистая хромистая подшипниковая сталь японского производства (Hitachi Metals), пользующаяся широкой популярностью с конца 80-х г.г. ХХ века в изготовлении клинков дорогих серийных и авторских моделей. Очень близка по составу американской 154-CM и шведской RWL-34. Состав: С 1.05%, Мn 0.4%, Cr 14.0%, Mo 4.0%.

ATS-55 – высокоуглеродистая хромистая сталь японского производства, использующаяся в изготовлении клинков серийных моделей. Состав: С 1.00%, Мn 0.5%, Cr 14.0%, Mo 0.60%, Co 0,40%, Cu 0.20%, Si 0.40%.

AUS-4 – коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся популярностью в изготовлении клинков недорогих серийных моделей складных и кухонных ножей.

Состав: С 0.40…0.45%, Мn 1.0%, Cr 13…14.5%, Ni 0.50%; Si 1.0%.

AUS-41 – коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся популярностью в изготовлении клинков недорогих серийных моделей складных и кухонных ножей.

AUS-43 – коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся популярностью в изготовлении клинков недорогих серийных моделей складных и кухонных ножей.

AUS-6 – коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся популярностью в изготовлении клинков недорогих серийных моделей складных и кухонных ножей. Существует разновидность AUS-6М повышенной чистоты. Состав: С 0.55…0.65%, Мn 1.0%, Cr 13…14.5%, Ni 0.50%; Si 1.0%, V 0.10…0.25%.

AUS-8 – коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся популярностью в изготовлении клинков серийных моделей складных и кухонных ножей. Состав: С 0.70…0.75%, Мn 0.50%, Mo 0.10…0.30%, Cr 13…14.5%, Ni 0.50%; Si 1.0%, V 0.10…0.26%.

AUS-10 – коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся популярностью в изготовлении клинков серийных моделей различных ножей. Существует разновидность AUS-10М повышенной чистоты. Состав: С 0.95…1.10%, Мn 0.50%, Mo 0.10…0.31%, Cr 13…14.5%, Ni 0.50%; Si 1.0%, V 0.10…0.27%.

AUS-118 – коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся популярностью в изготовлении клинков серийных моделей различных ножей. Состав: С 0.90…0.95%, Мn 0.50%, Mo 1.30…1.50%, Cr 17…18%, Si 1.0%, V 0.10…0.25%.

Blue Paper #1 (Ao Gami #1) – японская легированная сталь повышенной чистоты производства Hitachi (Япония), популярная в производстве профессиональных поварских ножей, пил, кос. Состав: C – 1.20…1.40%, Si – 0.10…0.20%, Mn – 0.20…0.30%, Cr – 0.30…0.50%, W – 1.50…2.00%.

Blue Paper #2 (Ao Gami #2) – японская легированная сталь повышенной чистоты производства Hitachi (Япония), популярная в производстве профессиональных поварских ножей, пил, кос. Состав: C – 1.00…1.20%, Si – 0.10…0.20%, Mn – 0.20…0.30%, Cr – 0.20…0.50%, W – 1.00…1.50%.

Blue Paper Super (Ao Gami Super) – японская легированная сталь повышенной чистоты производства Hitachi (Япония), популярная в производстве профессиональных поварских ножей, пил, кос. Состав: C – 1.40…1.50%, Si – 0.10…0.20%, Mn – 0.20…0.30%, Cr – 0.30…0.50%, W – 2.00…2.50%, Mo – 0.30…0.50%, V – 0.30…0.50%

FAX18 – популярная в производстве клинков быстрорежущая сталь повышенной износостойкости и прочности. Аналоги: DEX-M1 (Diado steel) HAP5R (Hitachi metals). Состав: С – 1.10%; W – 1.50%; Mo – 9.50%; Cr – 4.00%; V – 1.00%; Co – 8.00%. Твердость 58-62 HRC

G-2 – старое название японской коррозионностойкой стали GIN-1 (Gingami 1), популярной для изготовления клинков. Замена названия произведена в конце 90-х по причине наличия на североамериканском рынке пластика с таким же названием. Состав: С 0.90%; Cr 15.50%; Mn 0.60%; Mo 0.30%; Si 0.37%.

KK – японская легированная сталь производства Hitachi (Япония), популярная в производстве профессиональных поварских ножей и опасных бритв. Состав: C – 1.20…1.30%, Si – 0.15…0.20%, Mn – 0.10…0.30%, Cr – 0.15…0.30%.

LAK41 – коррозионностойкая сталь производства Daido Steel Co., LTD, используемая в производстве недорогих кухонных и поварских ножей. Состав 0.50% C; 15.5% Cr; 1.0% Mo.

LAK42 – коррозионностойкая сталь производства Daido Steel Co., LTD, используемая в производстве недорогих кухонных и поварских ножей. Состав 0.58% C; 13.0% Cr; Mo.

MoV – класс высокоуглеродистых коррозионностойких сталей, используемых в изготовлении клинков японских поварских ножей, в т.ч. см. AUS-6, AUS-8, AUS-10, VG-10 и пр.

Sandvic 12C27 – инструментальная сталь фирмы Sandvic AB (Швеция), популярный материал для изготовления клинков поварских моделей. Обладает пониженным содержанием примесей – серы и фосфора. Состав: С – 0.6%, Mn – 0.35%, Cr -14.0%.

SGPS (Super Gold Powder Steel) – японская коррозионностойкая сталь, разработанная фирмой Takefu Special Steel Co., Ltd. (Япония) для высококачественного режущего инструмента. Состав: C: 1.40%; Cr:15%; Mn:0.4%; Mo: 2.8%; Si:0.50%; V: 2.0%

Silver 1 – «Серебрянная 1» сталь – торговая марка корпорации Hitachi Metals , популярный материал в изготовлении коррозионностойких клинков поварских ножей и бытовых ножниц. Состав: 0.80-0.90 %С; 0.35 – 0.75% Mn; 0.35% Si; 15.0 – 17.0% Cr; 0.30 – 0.50% Мо.

Silver 3 – «Серебрянная 3» сталь – торговая марка корпорации Hitachi Metals , популярный материал в изготовлении коррозионностойких клинков поварских ножей и бытоых ножниц. Состав: 0.95-1.10 %С; 0.60 – 1.00% Mn; 0.35% Si; 13.0 – 14.5% Cr.

Silver 5 – «Серебрянная 5» сталь – торговая марка корпорации Hitachi Metals (Япония), популярный материал в изготовлении коррозионностойких клинков поварских ножей и бытовых ножниц. Состав: 0.60-0.70 %С; 0.60 – 0.80% Mn; 0.35% Si; 12.5 – 13.5% Cr.

SLD – популярная на японских поварских ножах марка коррозионностойкой стали. Состав: C: 1.40…1.60%; Cr:11.0…13.0%; Mn: 0.30..0.60%; Si:0.15…0.35%; V 0.2…0.5%.

S-STAR – коррозионностойкая сталь производства Daido Steel Co., LTD, используемая в производстве недорогих кухонных и поварских ножей, близкая по составу к 420J2.

SK4 – углеродистая сталь, используемая в производстве недорогих поварских моделей. Аналог американской AISI 1095, германской W.Nr 1.1274. Состав: C: 0.9-1.1%; Si<0.35%; Mn:<0.5%; P:<0.030%; S:<0.030%.

SK5 – углеродистая сталь, используемая в производстве недорогих поварских моделей. Аналог американской AISI 1084, германской W.Nr 1.1269. Состав: C: 0.8-0.9%; Si<0.35%; Mn:<0.5%; P:<0.030%; S:<0.030%.

SRK-8 – популярная на японских ножах рубящих и сельскохозяйственных инструментах марка инструментальной стали. Состав: C: 0.95…1.10%; Cr:0.20…0.50%; Mn:0.25%; Si:0.30% .

SRS15 – популярная на японских поварских ножах марка коррозионностойкой стали. Состав: C: 1.50%; Cr:13%; Mn:0.3%; Mo: 2.8%; Si:0.30%; V: 1.5%; W: 1.25%.

VG-2 – японская коррозионностойкая сталь, разработанная фирмой Takefu Special Steel Co., Ltd. (Япония) для обкладок многослойных кухонных ножей.

VG-10 – японская коррозионностойкая сталь, разработанная фирмой Takefu Special Steel Co., Ltd. (Япония) для режущего инструмента. Известна под названием V-Gold №10. Состав: C 0.95-1.05%; Cr 14.50-15.50; Co 1.30-1.50%; Mn 0.50%; Mo 0.90-1.20%.

White Paper #1 (Shiro Gami #1) – высокоуглеродистая инструментальная сталь производства корпорации Hitachi Metals (Япония), популярный материал в изготовлении клинков высококачественных поварских и промышленных ножей. Состав: 1.20-1.40 %С; 0.20 – 0.30% Mn; 0.10-0.20% Si.

White Paper #2 (Shiro Gami #2) – высокоуглеродистая инструментальная сталь производства корпорации Hitachi Metals (Япония), популярный материал в изготовлении клинков поварских ножей, кос, топоров, стамесок. Состав: 1.00-1.20 %С; 0.20 – 0.30% Mn; 0.10-0.20% Si.

White Paper #3 (Shiro Gami #3) – высокоуглеродистая инструментальная сталь производства корпорации Hitachi Metals (Япония), популярный материал в изготовлении клинков, кос, топоров, стамесок, поварских ножей, промышленных ножей. Состав: 0.80-0.90 %С; 0.20 – 0.30% Mn; 0.10-0.20% Si.

Yellow Paper (см. Kiigami) – «желтая бумага», высокоуглеродистая инструментальная сталь производства корпорации Hitachi Metals (Япония), популярный материал в изготовлении клинков поварских ножей. Состав: C: 1.0…1.10%; Cr:0.20…0.50%; Mn: <0.50%; Si:<0.35%.

Инструментальные отечественные стали:

ХВГ (9ХВГ) относится к нетеплостойким сталям высокой твердости для режущего инструмента. Клинки из нее сравнительно просты в изготовлении (за счет низкой деформируемости при закалке), легко затачиваются и обладают значительным запасом стойкости режущей кромки. Прочны. Коррозионная стойкость – слабая, поэтому их хромируют или воронят.

Х6ВФ в России используют для штампов и ручных пил. Клинки из такой стали обладают очень хорошими прочностными свойствами в сочетании со стойкостью режущей кромки. Удовлетворительная коррозионная стойкость.Если интересует короткий охотничий клинок или нож для боевых действий – эта сталь для вас.

5ХHМ. Еще более прочная, чем Х6ВФ, и обладающая хорошими режущими свойствами. Эта сталь используется для ленточных пил. Технологична. Прочна даже при низких температурах. Антикоррозионные свойства – слабые. Оптимальна для ножа выживания и экстремального туризма – при минимуме ухода на клинок из такой стали можно положиться смело во всех жизненных коллизиях.

У10, У11, У10А, У11А и повышенной вязкости У7А, У8А, У7, У8. нетеплостойкие инструментальные стали высокой твердости. Эти стали применяют для ручного инструмента, штампов, измерительного инструмента и напильников, которые обычно и прековываются в клинки.Оставленные на клинке следы насечки от напильника придают им особый шарм. Данные марки обеспечивают достаточную прочность в сочетании с хорошей режущей способностью. Коррозионная стойкость – слабая.

Р6М5 Инструментальная теплостойкая сталь высокой твердости, способна “держать” закалку даже в условии сверхвысоких температур и используется в машиностроении для высокопроизводительного режущего инструмента. Способность сохранять режущую кромку – очень хорошая. Достаточно прочна, но не настолько, чтобы конкурировать с приведенными выше марками. Малоупруга. Полируется плохо – немаловажно это иметь ввиду, так как ножевщики- индивидуалы полируют ножи вручную, и полировка клинка из такой стали может стоить 50-60% от стоимости ножа. Коррозионная стойкость – слабая.

50ХГА – качественная легированная хромомарганцевая рессорно – пружинная сталь – очень популярна среди кузнецов. Очень вязкая. Хорошая стойкость режущей кромки в сочетании с прочностными качествами, сопоставимыми с 5ХHМ, делают ее идеальным материалом для длинноклинкового оружия и для ножей, от которых требуется повышенная прочность, в том числе боевых. Коррозионная стойкость не слишком высокая, несколько выше чем у 5ХHМ.

ШХ15 Шарикоподшипниковая сталь довольно похожа на 50ХГА по свойствам, за исключением того, что в ее пользу делают выбор те, кому приходится незначительно жертвовать прочностью в пользу лучшей стойкости режущей кромки. Эта сталь, в основном, куется, так как сложно найти прямые полосы из нее.

Х12М Инструментальная легированная хромистая сталь является коррозионно- стойкой. Конечно, не до такой степени как 4Х13, но намного превосходит марки, приведенные выше. Hедостаточно высокое содержание хрома (11 – 12.5 %) не позволяет отнести ее к разряду, именуемому “нержавеющие стали”. Hо зато по режущим способностям среди обычных и нержавеющих сталей ей нет равных. Прочность несколько ниже, чем у прочих сталей этого класса, но хорошая режущая способность и коорзионная стойкость легко компенсируют этот недостаток. Легко полируется. Технологична.

Высоколегированные нержавеющие стали:

4Х13 (45Х13) имеет уникальные антикоррозионные свойства, но способность держать заточку – крайне слабая. Можно порекомендовать на кухню или для нужд водолаза, но охотничий нож из такой стали доставит много разочарований. Такая сталь идет, как правило, на недорогие хозяйственные ножи, ножи из столовых приборов, дешевые исторические репликанты на стену и т.п.

65Х13 сортовой не является, но широко используется промышленными производителями для своих моделей.При правильной термообработке клинок из такой стали способен порадовать владельца хорошим сочетанием коррозионной стойкости (темнеет без образования ржавчины в активной среде, такой как томаты, цитрусовые, кровь) и приличной режущей способностью. Материал для клинка хорошего кухонного, туристического или рыбацкого ножа. Легко затачивается даже в полевых условиях “о камушек”. Хороший термист может добиться с этой сталью весьма недурных результатов.

9Х18 (95Х18 и Х18) пользуется наибольшим почетом среди нержавеющих сталей. Хорошая стойкость режущей кромки не кажется высокой ценой за незначительное ухудшение по сравнению с 65Х13 коррозионной стойкости. К сожалению, очень велик разброс качества исходного материала. Как и любая высоколегированная сталь требует особых режимов термообработки, Проигрывает углеродистым и инструментальным сталям в прочности. Дорога. Остается одним из наиболее популярных материалов как на складные, так и на обычные ножи.

Импортные аналоги отечественных сталей:

низкоугледистые (до 0.6% С) – 45Х13 – сталь 18/10, “400-го типа”, 420, 420J2, 420m, 425m, 10C29, X45CrMo14(1.4116), X55CrMo14(1.4110)

среднеуглеродистые (0,65-0,95% C) – 65Х13 – 440A, 440B, AUS6, AUS8, MBS26, NNS-8, 12C27, 13C26, X65CrMo14(1.4109), X89CrMoV18(1.4112)

высокоуглеродистые (0.95 – 1.2% С) – 95Х18 – AUS10, GIN1(G-2), 154CM, 440C, VG10, RS-30, CRB-7, X105CrMo17 (1.4125), ATS34, ATS55, CPV10M

порошковые стали с повышенным содержанием С (до 3%) – наших марочных аналогов нет, только экспериментальные плавки и на заказ – 440XH, BG-42, CPM(T)440V, CPM 420V, zdp-189, Cowry X.

Источник http://knifereviews.net/article/read/steel_table.html

Определение, классификация и применение стали

Сталь — материал, в составе которого массовая доля железа составляет наибольший процент, а массовая доля углерода — менее 2%.

Сталь классифицируют по химическому составу, а также по другим ее характеристикам, согласно ГОСТ-стандартам. В зависимости от вида стали, области ее применения могут быть довольно разнообразными.

Основные виды стали

- Сталь углеродистая обыкновенного качества;

- Сталь углеродистая повышенного качества;

- Легированная сталь;

- Низколегированная сталь.

Посмотреть прайс-лист и узнать цену металлопроката из различных марок стали — оптовый прайс-лист или розничный прайс-лист на металлопрокат.

Особенности углеродистой стали обыкновенного качества

В данном виде материала массовая доля углерода не должна выходить за пределы допустимых стандартов, таких как — 0,06-0,49%. К такому виду стали относятся несколько марок данного материала: Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6. Такая сталь должна соответствовать ГОСТ 380-94.

При изготовлении металлопрокатной продукции при работе с углеродистой сталью обыкновенного качества нужно придерживаться нормам технических условий, указанных по ГОСТ 535-2005.

По показателям данного материала, углеродистую сталь разделяют на пять категорий:

- Не нормированную по химическому составу;

- Ударная вязкость не нормируется при температуре +20 и −20;

- Ударная вязкость нормируется при −20 и +20 градусах;

- Ударная вязкость нормируется только при температуре −20;

- Ударная вязкость стали нормируется только при температуре +20.

Не предусмотрена категория лишь для одной марки данного вида стали — Ст0, так как ее показатели и химический состав не нормируются.

Прокат углеродистой стали обычного качества разделяют на несколько видов, зависимо от назначения: для применения без обработки поверхности, для холодной механической обработки, а также для горячей обработки давлением.

Применение углеродистой стали

обычного качества:

- Стальные профильные трубы;

- Стальные круглые трубы;

- Сортовый прокат;

- Фасонный прокат;

- Горячекатаные листы и рулоны и др.

Особенности качественной углеродистой стали

Классификация данной стали и ее марки:

- Качественная конструкционная сталь — 10, 15, 20, 25;

- Низкоуглеродистая качественная конструкционная сталь — 08, 08кп, 08пс;

- Твердая качественная сталь — 30, 35, 40, 45 и т.д.

- А также высокоуглеродистая сталь (повышенное содержание марганца), в маркировке таких сталей появляется буква «Г».

Применение марок качественной углеродистой стали:

- Такие марки стали, как 08, 08кп, 08пс используются для изготовления листового проката. Такая сталь легко поддается профилированию, штамповке и давлению, так как является мягким материалом относительно своим показателям;

- Высокой износоустойчивостью обладает твердая качественная углеродистая сталь, она устойчива к коррозии и используется в машиностроении, в изготовлении деталей машин;

- В изготовлении стальных труб, а также в машиностроении широко используется качественная конструкционная сталь, которая не менее противостоит коррозиям, чем марки стали повышенной твердости.

- Из высокоуглеродистого стального материала изготовляют такие высокопрочные детали, как рессоры, пружины, направляющие.

Особенности легированной стали

В данный вид стали для увеличение прочности, придания антикоррозийных свойств, добавляются легированные добавки.

Для того, чтобы понять химический состав данного вида стали ее определенно маркируют:

- Первая цифра в обозначении легирующей стали означает количество углерода;

- Далее буквами обозначаются легирующие элементы, которые входят в состав стали;

- Последующие цифры показывают массовую долу этих элементов.

Используемые легирующие элементы для такого вида стали: Хром (Cr), Марганец (Mn), Никель (Ni), Азот (N), Молибден (Mo) и Ванадий (V).

Применение легированной стали

Применение легированная сталь нашла широкое. Ее используют в изготовлении высокой прочности и точности деталей для машин и других механизмов, рассчитанных на большую нагрузку: валы, оси, рычаги, поршни, подшипники, высокопрочные режущие элементы промышленного назначения, элементы электрического оборудования и др.

Особенности и применение низколегированной стали

В состав низколегированной стали входят легированные элементы, которые и придают материалу высокие антикоррозийные свойства.

Основные составные такой стали — Углерод (С), Кремний (Si), Марганец (Mn), а дополнительными элементами могут служить Алюминий (Al), Титан (Ti), Ванадий (V), Ниобий (Nb) и Азот (N).

Низколегированная сталь не покрывается цинком, ей достаточно обычной покраски для долговременного срока службы, изготовленного из нее, металлопроката.

Металлопрокату из низколегированной стали отдают преимущество в строительстве, с использованием его в условиях низких температур.

Классификация сталей. | CNC Motors

Как было отмечено в прошлой статье, стали различных марок могут иметь сильно различающиеся физические, механические и химические свойства. Для упрощения определения назначения стали, а также идентификации сталей, стали классифицируются и группируются по некоторым признакам.

Рассмотрим подробнее общепринятую классификацию сталей.

Наиболее распространена классификация сталей по следующим признакам:

- по химическому составу

- по назначению

- по качеству

По химическому составу стали бывают следующих разновидностей:

- углеродистые стали (не имеют в своём составе легирующих элементов)

- низколегированные стали (содержат не более 2,5 % легирующих элементов)

- легированные стали (содержание легирующих элементов от 2,5 до 10 процентов)

- высоколегированные стали (более 10 % ЛЭ, но при этом железа не менее 45 %)

- сплавы на основе железа

Легированные стали различают по преобладающим в их составе легирующим элементам:

- хромистые стали

- никелевые стали

- хромоникелевые стали

- кремнистые стали

- марганцовистые стали

По назначению стали делятся на:

- конструкционные

- инструментальные

Конструкционные стали содержат обычно небольшое количество углерода (до 0,8 %) и обладают достаточной вязкостью, не боятся ударов и могут использоваться в самых различных деталях и конструкциях, в том числе при массовом производстве.

Инструментальные стали содержат больше углерода, по сравнению с конструкционными сталями (в количестве от 0,7 до 2 процентов), и отличаются более высокими твёрдостью и прочностью. Из таких сталей могут изготовляться различные инструменты (резцы, фрезы и т.д.).

Кроме этого, стали классифицируются по качеству. Различают следующие виды качества сталей:

- обыкновенного качества

- качественные

- высококачественные

- особо высококачественные

Для каждого вида стали назначены предельно допустимые значения содержания примесей, а также прописаны другие требования, которые должны выполняться в процессе производства. Например, содержание примесей фосфора и серы в высококачественной стали должно составлять не более 0,025 % по каждому элементу.

Для каждого вида стали следует использовать специализированные инструменты

При обработке фрезерованием каждого вида стали следует применять свой тип концевых фрез, дающий наибольшую производительность и позволяющий получить высокое качество поверхности.

Чтобы правильно подобрать соответствующий инструмент и режимы резания, рекомендуется обратиться за помощью к квалифицированным инженерам.

Получить консультацию по подбору фрез, а также иного оборудования для обработки стали фрезерованием можно, позвонив по телефону 8 (499) 653-52-64, либо отправив сообщение со специальной страницы сайта. Квалифицированная консультация гарантируется!

Качественные и грамотно подобранные концевые фрезы – залог бесперебойной работы вашего оборудования! С уважением, компания CNC Motors.

Классификация стали

Основная классификация стали – это разделение на углеродистую и легированную. Второй вариант имеет место, если в сталь были добавлены такие легирующие компоненты, как марганец, ванадий, алюминий, бор, молибден и т.д. с целью придания материалу определенных свойств. Чаще всего, легирование проводится комплексным способом – добавляется несколько компонентов для создания стали с заданными характеристиками.

Классификационные признаки для стали многочисленны и многогранны. Материал различается:

- По химическому составу (углеродистая и легированная).

- По качеству:

- Обычные стали – примесей серы содержится до 0,06%, фосфора в 007%;

- Качественные стали — серы содержится до 0,04%, а фосфора до 0,035%;

- Высококачественные – и серы и фосфора содержится менее 0,025%;

- Особовысококачественные – серы менее 0,015%.

- По способу производства:

- В мартенах, в бессемеровском или томасовском конвертере производят обычную сталь. В ней может быть наибольшее число неметаллических примесей.

- В электропечах производят высокоочищенные, легированные стали. Максимально возможная очистка от оксидов и сульфидов выполняется посредством электрошлаковой переплавки.

- По назначению:

В зависимости от того, где и с какой целью планируется использовать полученную сталь, материал разделяют на:

- Строительные стали – обычного качества или с высоким содержанием примесей, не требующие сложного и дорогостоящего очищения, хорошо поддающиеся сварке.

- Холодноштамповочные стали – отличаются низким содержанием углерода.

- Цементируемые стали – материал с высоким содержанием углерода, в некоторых случаях – с добавкой легирующих компонентов, предназначенный для использования с возможностью динамических нагрузок и непосредственного поверхностного изнашивания.

- Рессорно-пружинные стали – назначение определяется названием материала, а из особенностей можно выделить упругость, высокую способность сопротивления разрушению. Такие стали получают посредством легирования марганцем, ванадием, кремнием.

- По степени раскисления

Речь идет о том, какой объем кислорода был выведен из металла в процессе производства стали, и соответственно, какой объем остался. В этом плане выделяют:

- Кипящие стали, или насыщенные кислородом;

- Полуспокойные стали, частично насыщенные кислородом;

- Спокойный стали – без кислородные.

Общая классификация сталей (реферат) :: Рефераты по металлургии

Классификация сталей и сплавов производится по химическому составу, по качеству (по способу производства и содержанию вредных примесей), по степени раскисления и характеру затвердевания .металла в изложнице, а также по назначению. По химическому составу углеродистые стали различают в зависимости от содержания углерода на следующие группы:

• малоуглеродистые – менее 0,3% С;

• среднеуглеродистые – 0,3…0,7% С;

• высокоуглеродистые – более 0,7 %С.

• низколегированные – менее 2,5%;

• среднелегированные – 2,5… 10%;

• высоколегированные – более 10%.

Легированные стали и сплавы делятся также на классы по структурному составу: в отожженном состоянии – доэвтектоидный, заэвтектоидный, ледвбуритный (карбидный), ферритный, аустенитный; в нормализованном состоянии – перлитный, мартенситный и аустенитный. К перлитному классу относят углеродистые и легированные стали с низким содержанием легирующих элементов, к мартенситному – с более высоким и к аустенитному – с высоким содержанием легирующих элементов. По качеству, то есть по условиям производства (способу производства и содержанию вредных примесей), стали и сплавы делятся на следующие группы:

| сера,% | фосфор,% |

• обыкновенного качества (рядовые) | менее 0,06 | менее 0,07; |

• качественные | менее 0,04 | менее 0,035; |

• высококачественные | менее 0,025 | менее 0,025; |

• особо высококачественные | менее 0,015 | менее 0,025. |

СТАЛЬ • Большая российская энциклопедия

СТАЛЬ (польск. stal, от нем. Stahl), сплав железа (основа) с углеродом и др. химич. элементами. Содержание железа в С. выше, чем содержание любого др. элемента (напр., металла – Mn, Cr, Ni, W, Mo или неметалла – C, Si, S и P), а содержание углерода не превышает 2,14% по массе. Получают С. гл. обр. из смеси чугуна со стальным ломом в кислородных конвертерах и электропечах (см. Сталеплавильное производство). С. – осн. продукт чёрной металлургии, являющийся материальной основой совр. цивилизации. В 2014 в мире выплавлено 1665 млн. т стали.

К С. предъявляются разнообразные требования, что обусловливает большое число марок С., отличающихся по химич. составу, структуре, свойствам. Характерный железу полиморфизм присущ и С. Полиморфные превращения положены в основу термической обработки, а также химико-термической обработки, термомеханической обработки С. для получения желаемых кристаллич. структуры и свойств изделий из неё. Диапазон свойств С. расширяется с помощью легирования. В зависимости от содержания углерода и др. элементов кристаллич. структуры С. могут быть на основе феррита, аустенита, перлита, мартенсита, которые обладают разл. пластичностью, прочностью, твёрдостью и износостойкостью.

Классификация сталей

По типу сталеплавильного агрегата (кислородный конвертер, электрич. дуговая печь) С. называется кислородно-конвертерной или электросталью.

По химич. составу С. различают углеродистые стали и легированные стали, по назначению – конструкционные стали, инструментальные стали и С. с особыми свойствами, напр. электротехнические стали, нержавеющие стали. По качеству С. обычно подразделяют на обыкновенные (рядовые), качественные, высококачественные и особо высококачественные. Различие между ними заключается в количестве вредных примесей (S и Р) и неметаллич. включений. В С. обыкновенного качества допускается содержание S до 0,055–0,06% и Р до 0,05–0,07% (исключение составляет автоматная сталь, содержащая до 0,3% S и до 0,16% Р), в качественных – не более 0,035% каждого из этих элементов, в высококачественных – не более 0,025%, в особо высококачественных – менее 0,015% S. Сера снижает механич. свойства С., является причиной красноломкости (образование трещин при обработке давлением), фосфор усиливает хладноломкость (снижение пластичности).

По характеру застывания металла в изложнице различают спокойную, полуспокойную и кипящую С. Поведение металла при кристаллизации обусловлено степенью его раскисленности: чем полнее удалён кислород из С., тем спокойнее протекает процесс затвердевания. При разливке малораскисленной С. в изложнице происходит бурное выделение пузырьков оксида углерода – С. как бы «кипит». Полуспокойная С. занимает промежуточное положение между спокойной и кипящей сталью.

Маркировка сталей

Единой мировой системы маркировки С. не существует. В стандартах и технич. условиях РФ марки углеродистой С. обыкновенного качества обозначаются буквами Ст и номером (Ст0, Ст1, Ст2 и т. д.). Качественные углеродистые С. маркируются двузначными числами, показывающими ср. содержание С в сотых долях процента: 05, 08, 10, 25, 40 и т. д. Спокойную С. иногда дополнительно обозначают буквами сп, полуспокойную – пс, кипящую – кп (напр., Ст3сп, Ст5пс, 08кп). Автоматные С. маркируются буквой А (А12, А30 и т. д.), углеродистые инструментальные С. – буквой У (У8, У10, У12 и т. д. – здесь цифры означают содержание С. в десятых долях процента).

Обозначение марки легиров. С. состоит из букв, указывающих, какие компоненты входят в её состав, и цифр, характеризующих их ср. содержание. Буквенные обозначения элементов: алюминий – Ю, бор – Р, ванадий – Ф, вольфрам – В, кобальт – К, кремний – С, марганец – Г, медь – Д, молибден – М, никель – Н, ниобий – Б, титан – Т, углерод – У, фосфор – П, хром – Х, цирконий – Ц. Первые цифры марки обозначают ср. содержание С (в сотых долях процента для конструкционных С. и в десятых долях процента для инструментальных и коррозионностойких С.), затем буквой указан легирующий элемент и цифрами, следующими за буквой, его ср. содержание. Напр., С. марки 3Х13 содержит 0,3% С и 13% Cr, С. марки 2X17h3 – 0,2% С, 17% Cr и 2% Ni. При содержании легирующего элемента менее 1,5% цифры за соответствующей буквой не ставятся. Напр., С. марки 12ХН3А содержит менее 1,5% Cr. Буква А в конце обозначения марки указывает на то, что С. является высококачественной, буква Ш – особо высококачественной. Обозначение марки некоторых легиров. С. включает букву, указывающую на назначение С. (напр., ШХ9 – шарикоподшипниковая С. с 0,9–1,2% Cr; Э3 – электротехнич. С. с 3% Si). С., проходящие пром. испытания, часто маркируют буквами ЭИ или ЭП (завод «Электросталь»), ЗИ (Златоустовский завод) с соответствующим очередным номером (ЭИ268). См. также Металлургия.

| 20Х13 08Х13 12Х13 | 12Х13,14Х17Н2 12Х13, 12Х18Н9Т, 20Х13 | Для деталей с повышенной пластичностью, подвергающихся ударным нагрузкам; деталей, работающих в слабоагрессивных средах |

| 30Х13 40Х13 08Х18Т1 | 40Х13 30Х13 12Х17, 08Х17Т | Для деталей с повышенной твердостью; режущий, измерительный, хирургический инструмент, клапанные пластины компрессоров и др. (у стали 08Х18Т1 лучше штампуемость) |

| 14Х17Н2 | 20Х17Н2 | Для различных деталей химической и авиационной промышленности Обладает высокими технологическими свойствами |

| 95Х18 | - | Для деталей высокой твердости, работающих в условиях износа |

| 08Х17Т | 12Х17Т, 08Х18Т1 | Рекомендуется в качестве заменителя стали 12Х18Н10Т для конструкций, не подвергающихся ударным воздействиям при температуре эксплуатации не ниже -20° С |

| 15Х25Т | 12Х18Н10Т | Аналогично стали 08Х17Т, но для деталей, работающих в более агрессивных средах при температуре от -20 до 400 ° С (15Х28 для спаев со стеклом) |

| 20Х13Н4Г9 10Х14АГ15 10Х14Г14Н3 | 10Х14Г14Н4Т | Заменитель сталей 12Х18Н9, 17Х18Н9 для сварных конструкций |

| 09Х15Н8Ю 07Х16Н6 | - | Для высокопрочных изделий, упругих элементов; сталь 09Х15Н8Ю – для уксуснокислотных и солевых сред |

| 08Х17Н5МЗ | - | Для деталей, работающих в сернокислых средах |

| 20Х17Н2 | - | Для высокопрочных тяжелонагруженных деталей, работающих на истирание и удар в слабоагрессивных средах |

| 10Х14Г14Н4Т | 20Х13Н4Г9 (08)12Х18Н10Т | Заменитель стали 12Х18Н10Т для деталей, работающих в слабоагрессивных средах, а также при температурах до 196° С |

| 12Х17Г9АН4 15Х17АГ14 03Х16Н15МЗБ 03Х16Н15МЗ | - | Для деталей, работающих в атмосферных условиях (заменитель сталей 12Х18Н9, 12Х18Н10Т) для сварных конструкций, работающих в кипящей фосфорной, серной, 10 %-ной уксусной кислоте |

| 15Х18Н12С4ТЮ | - | Для сварных изделий, работающих в воздушной и агрессивной средах, в концентрированной азотной кислоте |

| 08Х10Н20Т2 | - | Немагнитная сталь для деталей, работающих в морской воде |

| 04Х18Н10 03Х18Н11 03Х18Н12 08Х18Н10 12Х18Н9 12Х18Н12Т 08Х18Н12Т 06Х18Н11 | - | Для деталей, работающих в азотной кислоте при повышенных температурах |

| 12Х18Н10Т 12Х18Н9Т 06ХН28МДТ 03ХН28МДТ | - | Для сварных конструкций в разных отраслях промышленности. Для сварных конструкций, работающих при температуре до 80°С в серной кислоте различных концентраций (не рекомендуются 55%-я уксусная и фосфорная кислоты) |

Какие бывают марки стали

Сталь представляет собой комбинацию железа и углерода, но знаете ли вы, что существует более 3500 различных марок стали? Марка стали определяется количеством углерода, другими сплавами, которые она содержит, и способом ее обработки.

Четыре типа стали

Стальклассифицируется по категориям и часто подразделяется на четыре группы: углерод, сплав, нержавеющая сталь и инструмент.

- Углеродистая сталь помимо углерода и железа содержит только следовые количества элементов.Эта группа является наиболее распространенной, на ее долю приходится 90% производства стали. Углеродистая сталь делится на три подгруппы в зависимости от количества углерода в металле: низкоуглеродистые стали / мягкие стали (до 0,3% углерода), среднеуглеродистые стали (0,3–0,6% углерода) и высокоуглеродистые стали (более 0,6%). % углерода).

- Легированные стали содержат легирующие элементы, такие как никель, медь, хром и / или алюминий. Эти дополнительные элементы используются для влияния на прочность, пластичность, коррозионную стойкость и обрабатываемость металла.

- Нержавеющая сталь содержит 10–20% хрома в качестве легирующего элемента и ценится за высокую коррозионную стойкость. Эти стали обычно используются в медицинском оборудовании, трубопроводах, режущих инструментах и оборудовании для пищевой промышленности.

- Инструментальная сталь является отличным оборудованием для резки и сверления, так как она содержит вольфрам, молибден, кобальт и ванадий для повышения термостойкости и долговечности.

Какие марки стали бывают?

Системы классификации стали позволяют классифицировать сталь на основе всех различных факторов, которые могут влиять на ее свойства и использование.

Например, скорость охлаждения стали может влиять на то, как ее молекулы соединяются вместе, а также на количество времени, в течение которого сталь выдерживается при нескольких критических температурах во время процесса охлаждения. На основе этого процесса термообработки две стали с одинаковым содержанием сплава могут иметь разные марки.

- Система классификации ASTM присваивает каждому металлу буквенный префикс на основе его общей категории («A» – обозначение для материалов из чугуна и стали), а также последовательно присваиваемый номер, который соответствует конкретным свойствам этого металла.

- Система оценок SAE использует четырехзначное число для классификации. Первые две цифры обозначают тип стали и концентрацию легирующих элементов, а последние две цифры указывают концентрацию углерода в металле.

широко используются учеными, инженерами, архитекторами и государственными учреждениями для обеспечения качества и стабильности материалов. Эти стандарты обеспечивают общий язык для описания свойств стали с большой определенностью и направляют производителей продукции в отношении надлежащих процедур обработки и нанесения.

Типы, классификации и системы нумерации

В этом блоге мы подробно рассмотрим некоторые из наиболее распространенных категорий стали, то, что отличает их друг от друга, и что следует учитывать при принятии решения, какой тип стали подходит вам.

Четыре типа стали

Согласно Американскому институту железа и стали (AISI), сталь можно разделить на четыре основные группы в зависимости от химического состава:

1.Углеродистая сталь

2. Легированная сталь

3. Нержавеющая сталь

4. Инструментальная сталь

Вся сталь состоит из железа и углерода. Это количество углерода и дополнительных сплавов, которые определяют свойства каждой марки. Есть много разных марок стали, которые обладают разными свойствами. Эти свойства могут быть физическими, химическими и экологическими. Давайте посмотрим поближе!

Углеродистые стали содержат следовые количества легирующих элементов и составляют 90% от общего объема производства стали.Углеродистые стали можно разделить на три группы в зависимости от содержания углерода:

● Низкоуглеродистые стали / мягкие стали содержат до 0,3% углерода

● Среднеуглеродистые стали содержат 0,3-0,6% углерода

● Высокоуглеродистые стали содержат более 0,6% углерода

Легированные стали содержат легирующие элементы (например, марганец, кремний, никель, титан, медь, хром и алюминий) в различных пропорциях, чтобы влиять на свойства стали, такие как ее прокаливаемость, коррозионная стойкость, прочность, формуемость, свариваемость или пластичность. .Применения для легированных сталей включают трубопроводы, автозапчасти, трансформаторы, генераторы и электродвигатели.

Нержавеющие стали обычно содержат от 10 до 20% хрома в качестве основного легирующего элемента и ценятся за высокую коррозионную стойкость. Нержавеющая сталь, содержащая более 11% хрома, примерно в 200 раз более устойчива к коррозии, чем низкоуглеродистая сталь. Эти стали можно разделить на три группы в зависимости от их кристаллической структуры:

Аустенитная сталь: аустенитные стали немагнитны и не подвергаются термообработке и обычно содержат 18% хрома, 8% никеля и менее 0%.8% углерода. Аустенитные стали составляют самую большую часть мирового рынка нержавеющей стали и часто используются в пищевом оборудовании, кухонной утвари и трубопроводах.

Ферритная: Ферритная сталь содержит следовые количества никеля, 12-17% хрома, менее 0,1% углерода, а также другие легирующие элементы, такие как молибден, алюминий или титан. Эти магнитные стали не могут быть упрочнены термической обработкой, но могут быть упрочнены холодной обработкой.

Мартенситный: Мартенситные стали содержат 11-17% хрома, менее 0.4% никеля и до 1,2% углерода. Эти магнитные и термообрабатываемые стали используются в ножах и режущих инструментах, а также в стоматологическом и хирургическом оборудовании.

Инструментальная сталь содержит вольфрам, молибден, кобальт и ванадий в различных количествах для повышения термостойкости и долговечности, что делает их идеальными для режущего и сверлильного оборудования.

Стальные изделия также можно разделить по формам и областям применения:

Длинный / трубчатый прокат: к ним относятся стержни и стержни, рельсы, проволока, уголки, трубы, а также фасонные и профильные изделия.Эти продукты обычно используются в автомобильной и строительной отраслях.

Плоский прокат: к ним относятся пластины, листы, рулоны и полосы. Эти материалы в основном используются в автомобильных деталях, бытовой технике, упаковке, судостроении и строительстве.

Прочая продукция, включая клапаны, фитинги и фланцы, в основном используется в качестве материалов для трубопроводов.

Классификации

Типы стали также можно классифицировать по множеству различных факторов:

1.Состав: углерод, сплав, нержавеющая сталь

2. Способ производства: непрерывное литье, электропечь и др.

3. Используемый способ отделки: холоднокатаный, горячекатаный, холоднотянутый (холодная обработка) и др.

4. Форма или форма: пруток, стержень, труба, труба, плита, лист, конструкция и т. д.

5. Процесс раскисления (удаление кислорода из процесса выплавки стали): убитая и полуразрушенная сталь и т. д.

6. Микроструктура: ферритная, перлитный, мартенситный и др.

7. Физическая прочность (согласно стандартам ASTM)

8.Термическая обработка: отжиг, закалка, отпуск и т. Д.

9. Номенклатура качества: товарное качество, качество вытяжки, качество сосудов под давлением и т. Д.

Стальные системы нумерации

В сталелитейной промышленности используются две основные системы нумерации: первая разработана AISI, а вторая – Обществом автомобильных инженеров (SAE). Обе эти системы основаны на четырехзначных кодовых номерах при идентификации основных углеродистых и легированных сталей.Вместо этого есть выбор сплавов с пятизначным кодом.

Если первая цифра в этом обозначении – это единица (1), это указывает на углеродистую сталь. Все углеродистые стали относятся к этой группе (1xxx) как по системе SAE, так и по системе AISI. Они также подразделяются на четыре категории из-за определенных основных свойств среди них. Эти свойства:

● Обычная углеродистая сталь входит в серию 10xx (с максимальным содержанием Mn 1,00%).

● Ресульфурированная углеродистая сталь входит в серию 11xx.

● Ресульфурированная и повторно фосфорированная углеродистая сталь входит в серию 12xx.

● Нересульфурированная углеродистая сталь с высоким содержанием марганца (до 1,65%) входит в серию 15xx.

Первая цифра на всех других легированных сталях (по системе SAE-AISI) классифицируется следующим образом:

2 = Никелевые стали

3 = Никель-хромовые стали

4 = Молибденовые стали

5 = Хромистые стали

6 = Хром-ванадиевые стали

7 = Вольфрам-хромистые стали

8 = Никель-хром-молибденовые стали

9 = Кремний- марганцевые стали и другие марки SAE

Вторая цифра ряда (иногда, но не всегда) указывает концентрацию основного элемента в процентилях (1 соответствует 1%).Последние две цифры ряда указывают на концентрацию углерода 0,01%. Например: SAE 5130 – это хромистая легированная сталь, содержащая около 1% хрома и около 0,30% углерода.

Национальная компания по производству материалов: лидер в сталелитейной промышленности

Являясь лидером в области обработки стали, управления цепочками поставок и управления запасами, National Material Company (NMC) является идеальным выбором для любого клиента, стремящегося к максимальному качеству обслуживания.Специализированная рабочая сила, современные продольно-резательные станки, линии поперечной резки и складские возможности делают NMC ведущей компанией по производству стали в Северной Америке. Офисы по всей территории США и Мексики предлагают логистические преимущества, которые приводят к более эффективному обслуживанию, позволяющему сберечь самый ценный ресурс наших клиентов: стоимость.

Наши услуги по обработке стали включают:

● Цинкование и гальваника

● Улучшенная высокопрочная сталь

● Продольная резка

● Вырубка

● Травление

● Порезка по длине

National Material Company предоставляет нашим клиентам «простоту ведения бизнеса», не имеющую себе равных среди наших конкурентов.Наши активы уже есть, полностью функционируют и растут. Люди, которые руководят нашими операциями и стратегиями логистики, являются одними из самых опытных деловых людей в мире, которые готовы поделиться своим профессиональным опытом. NMC продолжает эффективно и последовательно поставлять качественный продукт, придерживаясь самых высоких стандартов.

Преимущества работы с NMC:

● Наш опыт в запуске новых платформ с OEM-производителями и штамповщиками

● У нас есть проверенная репутация с OEM-производителями и заводами

● Крупнейший дистрибьютор электротехнической стали

● Лучший дистрибьютор нержавеющей стали в мире

● Лучший дистрибьютор предварительной окраски на Севере Америка

● Эксплуатировать стан по производству нержавеющей стали, способный производить самую тонкую и самую широкую в мире прецизионную полосу из нержавеющей стали

● Обширная собственная независимая лаборатория для проведения полного химического и физического анализа материалов

● Сертификат ISO-9002

О компании National Material Company

NMC – это разнообразный оператор услуг, связанных с обработкой металлов, и один из крупнейших независимых операторов сервисных центров по металлу в Соединенных Штатах.Мы производим и обрабатываем наши металлы на собственном предприятии, работая напрямую с вами для удовлетворения ваших конкретных потребностей, обеспечивая при этом экономию времени и средств. NMC специализируется на поставке, обслуживании и обработке стали с непревзойденной эффективностью благодаря обширному списку наших возможностей, включая продольную продольную продольную резку, травление, предварительную окраску и цинкование. Наши специалисты по операциям и стратегии логистики – одни из самых опытных деловых людей в мире. Мы предлагаем инновационные услуги VA / VE, такие как экспертная металлургия, испытания и анализ.

Станьте клиентом сегодня! Посетите NMC по адресу http://www.nationalmaterial.com/. Или вы можете связаться с отделом продаж через наш сайт или позвонить нам по телефону 847-806-7200.

Классификация стали | сварка и неразрушающий контроль

Какие бывают типы стали?В зависимости от химического состава сталь можно разделить на четыре (04) основных типа:

- Углеродистая сталь

- Нержавеющая сталь

- Легированная сталь

- Инструментальная сталь

Углеродистая сталь является наиболее используемой сталью в промышленности и составляет более 90% от общего объема производства стали. По содержанию углерода углеродистые стали подразделяются на три группы.

- Низкоуглеродистая сталь / Низкоуглеродистая сталь

- Среднеуглеродистая сталь

- Высокоуглеродистая сталь

Содержание углерода указано в таблице ниже:

| S .№ | Тип углеродистой стали | Процент углерода |

| 1 | Низкоуглеродистая сталь / Мягкая сталь | До 0,25% |

| 2 | Среднеуглеродистая сталь | % до 0,60%|

| 3 | Высокоуглеродистая сталь | от 0,60% до 1,5% |

Нержавеющая сталь – это легированная сталь, содержащая 10.5% хрома (минимум). Нержавеющая сталь демонстрирует свойства коррозионной стойкости из-за образования на ее поверхности очень тонкого слоя Cr2O3. Этот слой также известен как пассивный слой. Увеличение количества хрома еще больше повысит коррозионную стойкость материала. Помимо хрома, также добавляются никель и молибден для придания желаемых (или улучшенных) свойств. Нержавеющая сталь также содержит различные количества углерода, кремния и марганца.

Нержавеющие стали далее классифицируются как; 1.Ферритные нержавеющие стали 2. Мартенситные нержавеющие стали 3. Аустенитные нержавеющие стали 4. Дуплексные нержавеющие стали 5. Осадочно-упрочняемые нержавеющие стали9100003

Ферритная нержавеющая сталь: Ферритные стали состоят из сплавов железо-хром с объемно-центрированной кубической кристаллической структурой (ОЦК). Как правило, они магнитные и не могут быть упрочнены термической обработкой, но могут быть усилены холодной обработкой.

Аустенитная нержавеющая сталь: Аустенитные стали наиболее устойчивы к коррозии. Он немагнитный и не поддается термообработке. Как правило, аустенитные стали хорошо свариваются.

Мартенситная нержавеющая сталь: Мартенситная нержавеющая сталь чрезвычайно прочная и жесткая, но не такая коррозионно-стойкая, как два других класса. Эти стали хорошо поддаются механической обработке, магнитным свойствам и термообработке.

Дуплексная нержавеющая сталь: Дуплексная нержавеющая сталь состоит из двухфазной микроструктуры, состоящей из зерен ферритной и аустенитной нержавеющей стали (т.е.д Феррит + Аустенит). Дуплексные стали примерно в два раза прочнее аустенитных или ферритных нержавеющих сталей.

Нержавеющие стали с дисперсионным твердением (PH): Нержавеющие стали с дисперсионным твердением (PH) обладают сверхвысокой прочностью из-за дисперсионного твердения.

3. СПЛАВНАЯ СТАЛЬ:В легированной стали используются различные пропорции легирующих элементов для достижения желаемых (улучшенных) свойств, таких как свариваемость, пластичность, обрабатываемость, прочность, закаливаемость, коррозионная стойкость и т. Д.Некоторые из наиболее часто используемых легирующих элементов и их эффекты следующие:

Марганец – Повышает прочность и твердость, снижает пластичность и свариваемость

Кремний – Используется в качестве раскислителей, используемых в процессе производства стали

Фосфор – Повышает прочность и твердость и снижает пластичность ударная вязкость стали с надрезом.

Сера – Уменьшает пластичность, ударную вязкость и свариваемость.Встречается в виде сульфидных включений.

Медь – Повышенная коррозионная стойкость

Никель – Повышает прокаливаемость и ударную вязкость сталей.

Молибден – Повышает прокаливаемость и сопротивление ползучести низколегированных сталей

4. ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ:Инструментальные стали имеют высокое содержание углерода (от 0,5% до 1,5%). Более высокое содержание углерода обеспечивает более высокую твердость и прочность.Эти стали в основном используются для изготовления инструментов и штампов. Инструментальная сталь содержит различные количества вольфрама, кобальта, молибдена и ванадия для повышения жаропрочности, износостойкости и долговечности металла. Это делает инструментальные стали идеальными для использования в качестве режущих и сверлильных инструментов.

Основы классификации и нумерации сталей

В мире металлов сталь – очень широкая категория. Существует несколько общих типов стали, а также дополнительные способы их классификации и системы счисления, используемые для этой классификации.

В Wasatch Steel наши специалисты могут помочь вам во всем, что вам нужно знать, когда дело доходит до категоризации и классификации стали. Давайте посмотрим на основы здесь.

КатегорииПо данным Американского института чугуна и стали (AISI), сталь делится на четыре основные категории в зависимости от химического состава:

- Углеродистая сталь

- Легированная сталь

- Нержавеющая сталь

- Инструментальная сталь

Существует несколько марок, которые обладают разными свойствами – физическими, химическими и экологическими.На самом деле вся сталь состоит, по крайней мере, из железа и углерода; это фактическое количество углерода и дополнительных сплавов, которые изменяют свойства между стилями.

КлассификацииКроме того, сталь можно классифицировать по нескольким важным факторам:

- Состав: углерод, сплав и свойства нержавеющей стали

- Способ производства: непрерывное литье, электропечи прочие

- Метод отделки: холодная прокатка, горячая прокатка, холодное волочение и т. Д.

- Форма или форма: пруток, труба, труба, плита, лист и т. Д.

- Процесс раскисления: убитый, полузабитый и т. Д.

- Микроструктура: ферритная, перлитная, мартенситная и др.

- Физическая прочность (согласно стандартам ATSM)

- Термическая обработка: отжиг, закалка, отпуск, прочее

- Номенклатура качества: товарное качество, качество чертежей, качество сосудов под давлением и т. Д.

В сталелитейной промышленности используются две основные системы нумерации.Один был разработан AISI, а другой – Обществом автомобильных инженеров. Оба используют четырехзначные кодовые номера для обозначения основных углеродистых и легированных сталей, а некоторые сплавы вместо этого имеют пять цифр.

Как правило, если первая цифра – 1, это указывает на углеродистую сталь в обеих системах нумерации. Первая цифра затем перемещается вниз в порядке других легированных сталей, с никелем, обозначенным цифрой 2, а в списке до 9, где встречаются кремний-марганцевые стали и другие марки SAE.Вторая цифра обычно указывает на концентрацию основного элемента, а последние две цифры указывают на концентрацию углерода. Так, например, SAE 5130 – это хромистая легированная сталь, которая содержит около 1 процента хрома и около 0,3 процента углерода.

Чтобы получить дополнительную информацию о классификации стали или узнать больше о наших услугах по производству стали, обратитесь к профессионалам Wasatch Steel сегодня.

Что такое сталь? Классификация различных типов стали

Что такое сталь – Различные типы стали

Сталь, также известная как черные материалы, – это недрагоценные металлы, включая чугун, ферросплавы, чугун, стальное литье, конструкционную сталь, инструментальную сталь, нержавеющую сталь, жаропрочную сталь и т. Д.Все они представляют собой сплавы, состоящие из железа и углерода в качестве основных элементов, и являются наиболее широко используемыми металлическими материалами в промышленности. Эта статья расскажет вам о различных типах стали с помощью различных методов классификации.

Классификация стали

Типы стали можно классифицировать по следующей методике:

- Химический состав,

- Применение и применение,

- Формы технологические обработки,

- Способы плавки,

- Металлографическая структура и др.

Различные типы сталей по химическому составу

Углеродистая сталь

Углеродистая сталь относится к сплаву железа с углеродом с содержанием углерода менее 2% и содержащему небольшое количество примесных элементов, таких как кремний, фосфор, сера и кислород. По содержанию углерода эти марки стали делятся на:

- Низкоуглеродистая сталь, также известная как чугун или мягкая сталь, имеет содержание углерода 0,04-0,25% (или 0,30%).

- Сталь среднеуглеродистая с содержанием углерода 0.25 (или 0,30) – 0,60%.

- Сталь высокоуглеродистая, содержание углерода 0,60-1,25%.

- Сталь сверхвысокуглеродистая с содержанием углерода 1,25-2,00%

Примечания:

- Чистое железо, содержание углерода ≤0,04%

- Чугун: содержание углерода ≥2,0%

Для получения дополнительной информации об углеродистой стали см. Разница между низко-, средне- и высокоуглеродистой сталью.

Легированная сталь

Легированная сталь– это сталь, которая улучшается на основе углеродистой стали путем добавления некоторых легирующих элементов (таких как хром, никель, молибден, вольфрам, ванадий, титан и т. Д.).) с целью улучшения свойств стали.

По типу легирующих элементов эти марки стали можно разделить на:

- Нержавеющая сталь

- хромированная сталь,

- марганцовистая сталь,

- хромомарганцовистая сталь,

- хромоникелевая сталь, Хромомолибденовая сталь

- и Сталь кремнемарганцовистая

- и др.

По общему содержанию легирующих элементов его можно разделить на:

- Сталь низколегированная с массовой долей легирующих элементов ≤5%;

- Сталь среднелегированная с массовой долей легирующих элементов 5-10%;

- Сталь высоколегированная с массовой долей легирующих элементов> 10%.

Классификация стали по применению и применению

В зависимости от использования, классификация стали можно разделить на:

- Конструкционная сталь

- Инструментальная сталь

- Штамповая сталь

- Пружинная сталь

- Подшипниковая сталь

- Сталь износостойкая (износостойкая сталь)

- Клапан стальной

- Сталь холодновысадочная

- Сталь автоматная

- Мост стальной

- Морская сталь

- Котельная сталь

- Сталь для сосудов под давлением

- Электротехническая сталь и др.

Классификация стали по производственной обработке

Горячекатаный прокат

Горячекатаный прокат относится к различным сталям, полученным путем горячей прокатки, при этом большая часть стали горячекатаная. Этот тип стали обычно используется для производства профильной стали, стальных труб, стальных листов и проволоки.

Холоднокатаная сталь

Холоднокатаная сталь относится к различным сталям, полученным методом холодной прокатки. По сравнению с горячекатаной сталью, холоднокатаная сталь имеет характеристики гладкой поверхности, точного размера и хороших механических свойств.Этот тип стали обычно используется для прокатки тонких листов и стальных полос.

Холоднотянутая сталь

Холоднотянутая сталь относится к различным сталям, полученным методом холодного волочения, которые обладают характеристиками высокой точности и хорошего качества поверхности. Этот тип стали в основном используется для производства стальной проволоки, а также для производства круглых стальных и шестигранных стержней диаметром менее 50 мм и стальных труб диаметром менее 76 мм.

Литая сталь

Стальное литье относится к стальной отливке, полученной методом литья, и содержание углерода в ней обычно составляет от 0.15-0,60%. Из-за плохих литейных свойств стальные отливки часто требуют термической обработки и легирования для улучшения их структуры и свойств. В машиностроительной промышленности литая сталь в основном используется для изготовления деталей сложной формы, которые трудно поддаются ковке или резке и требуют более высокой прочности и пластичности.

Кованая сталь

Кованая сталь – это различные поковки, изготовленные методом ковки. Качество кованых стальных деталей выше, чем у стальных отливок, они выдерживают большие удары, пластичность и ударную вязкость.Другие аспекты механических свойств также выше, чем у стальных отливок, поэтому для некоторых важных деталей машин должна быть кованая сталь.

Стали разные по способам плавки

Сталь с оправой

Сталь с бортиком – это сталь, которая не полностью раскислена и образует бортик на слитке во время разливки. Он отличается низкой стоимостью, хорошим качеством поверхности и характеристиками глубокой вытяжки, но большой сегрегацией состава, неравномерным качеством, плохой коррозионной стойкостью и механической прочностью.Этот вид стали в больших количествах используется для прокатки стальных и стальных листов из углеродистой стали.

Убитая сталь

Прокатанная сталь – это полностью раскисленная сталь. При заливке расплавленная сталь затухает и нет явления кипения. Для этих типов стали характерны меньшая сегрегация компонентов и однородное качество, но более высокая стоимость. Легированная сталь и высококачественная углеродистая сталь обычно относятся к раскисленной стали.

Сталь полуубитая

Полузабитая сталь относится к стали со степенью раскисления между сталью с ободком и закаленной сталью.Явление кипения при разливке слабее, чем у стали с оправой. Качество и стоимость стали также находятся между сталью с оправой и закаленной сталью. Однако его производство трудно контролировать, поэтому на эти виды стали не приходится значительная часть производства стали.

Классификация углеродистых и низколегированных сталей

Американский институт чугуна и стали (AISI) определяет углеродистую сталь следующим образом: Сталь считается углеродистой сталью, если не указано или не требуется минимальное содержание хрома, кобальта, колумбия [ниобия], молибдена, никеля, титана, вольфрама, ванадия или цирконий или любой другой элемент, добавляемый для получения желаемого эффекта легирования; когда указанный минимум для меди не превышает 0.40 процентов; или когда максимальное содержание, указанное для любого из следующих элементов, не превышает указанного процентного содержания: марганец 1,65, кремний 0,60, медь 0,60.

Сталиможно классифицировать по множеству различных систем в зависимости от:

- Состав, например углеродистая, низколегированная или нержавеющая сталь.

- Методы производства, такие как мартеновские, кислородно-кислородные или электрические печи.

- Метод чистовой обработки, такой как горячая или холодная прокатка

- Форма продукта, такая как прутковая плита, лист, полоса, трубы или структурная форма

- Практика раскисления, такая как сталь с убитым, полузабитым, укупорочным покрытием или с ободом.

- Микроструктура, такая как ферритная, перлитная и мартенситная

- Требуемый уровень прочности, как указано в стандартах ASTM

- Термическая обработка, такая как отжиг, закалка и отпуск, а также термомеханическая обработка

- Дескрипторы качества, такие как качество поковки и товарное качество.

Углеродистые стали

Американский институт железа и стали (AISI) определяет углеродистую сталь следующим образом:

Сталь считается углеродистой сталью, если не указано или не требуется минимальное содержание хрома, кобальта, колумбия [ниобия], молибдена, никеля, титана, вольфрама, ванадия или циркония, или любого другого элемента, добавляемого для получения желаемого легирующего эффекта. ; когда указанный минимум для меди не превышает 0,40 процента; или когда максимальное содержание, указанное для любого из следующих элементов, не превышает указанных процентных соотношений: марганец 1.65, кремний 0,60, медь 0,60.