Литьевая форма: Форма литьевая – Словарь терминов | ПластЭксперт

alexxlab | 24.03.2023 | 0 | Разное

Особенности литьевых пресс-форм | Статьи

Услуги

- Главная »

- Статьи »

- Литьевые пресс-формы. Качество пресс-формы — качество изделия

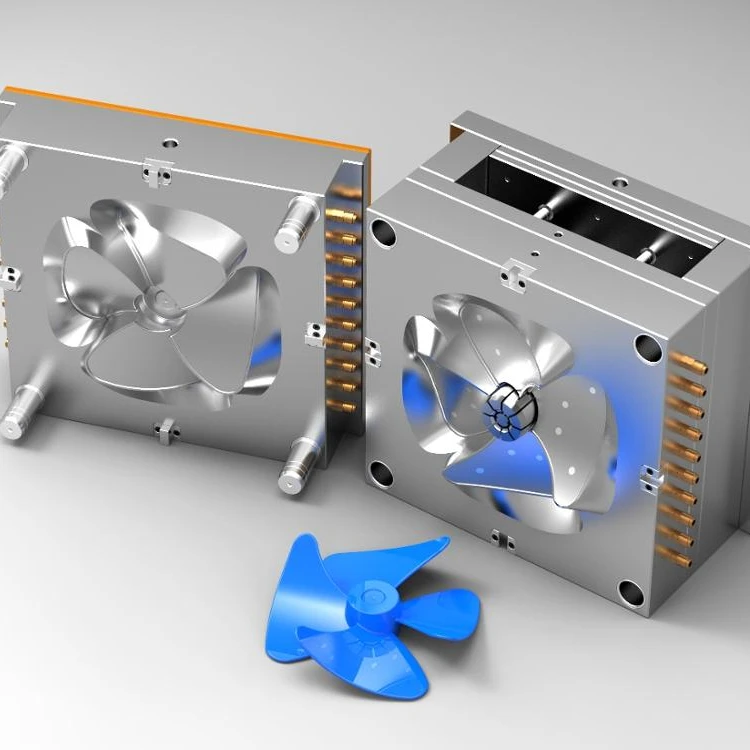

При производстве изделий из пластмасс широко применяется технология литья под давлением. Этот техпроцесс предусматривает впрыск полимерного расплава в литьевую пресс-форму с последующим охлаждением водой или другим хладагентом. Повышенное давление расплавленной массы компенсирует объемную и линейную усадку пластмассы при заполнении, а затем и при охлаждении внутри пресс-формы на формообразующей поверхности пресс-формы.

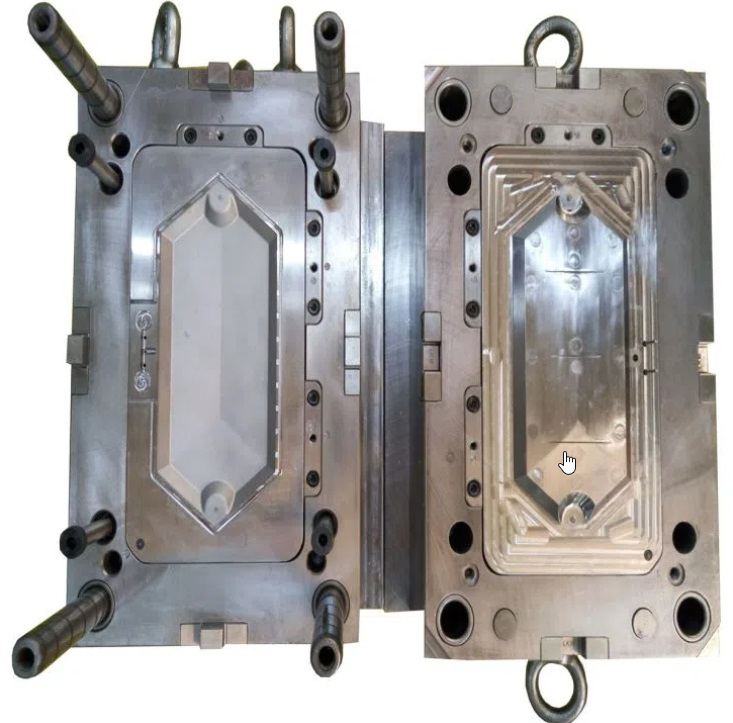

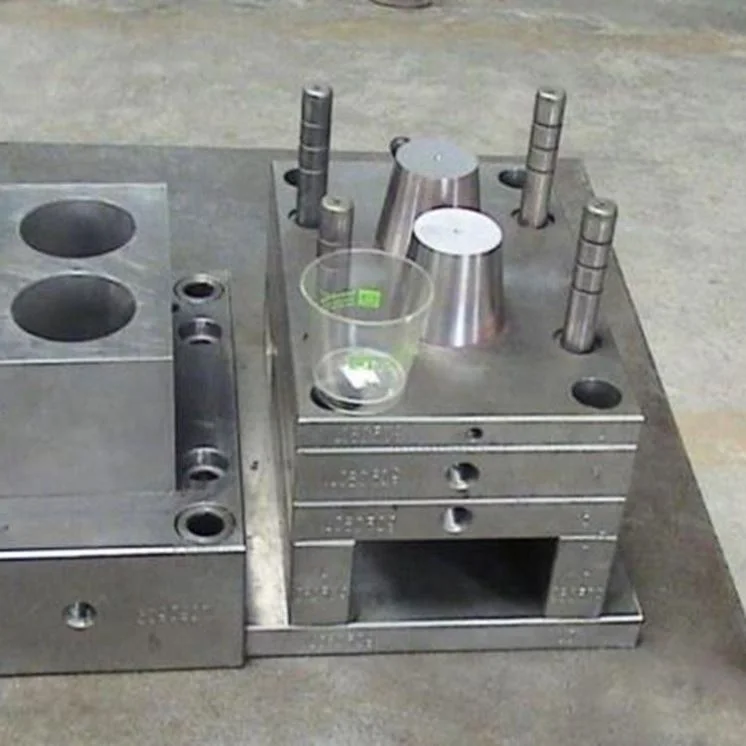

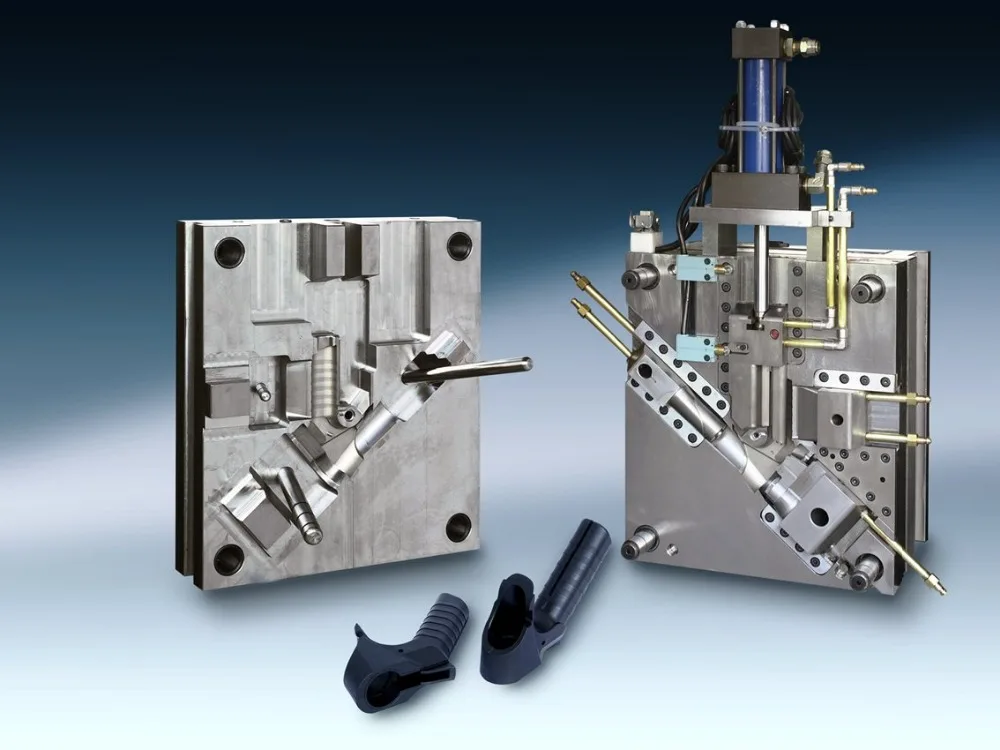

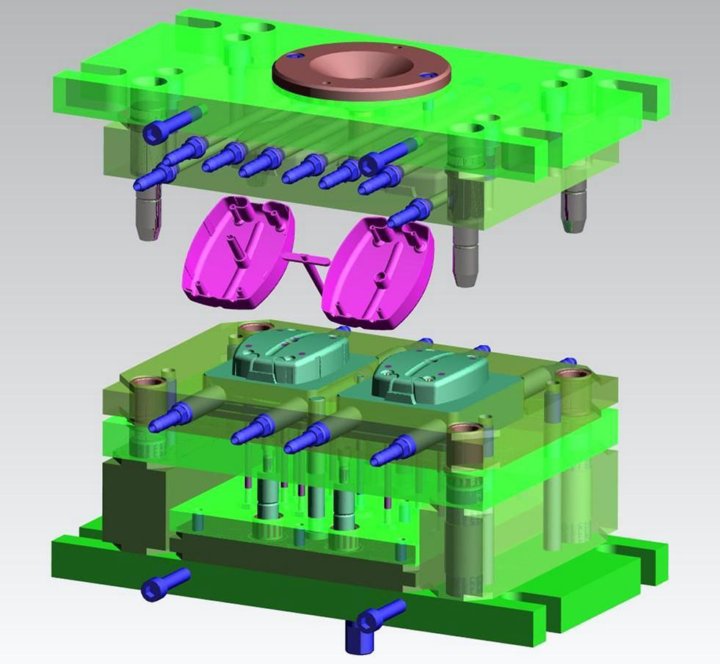

Литьевая пресс-форма включает в себя два основных элемента — матрицу (неподвижная часть) и пуансон (подвижная часть). Эти технологические части непосредственно соприкасаются с полимерным расплавом и подвергаются целому ряду механических и температурных нагрузок, а также соответствуют форме отливаемых изделий, поэтому и называются Формообразующие детали или ФОД. Поэтому матрица и пуансон наиболее трудоемкие в проектировании детали пресс-форм. Выталкиватели, фиксаторы, втулки и другие конструктивные элементы обеспечивают взаимодействие технологических элементов. Расплав впрыскивается в пресс-форму через литниковую систему под высоким давлением. Это позволяет пластмассе заполнять любые даже самые малые полости. Система охлаждения обеспечивает быстрое затвердевание пластика. Система выталкивания выталкивает готовое изделие из формообразующих гнезд .

Выталкиватели, фиксаторы, втулки и другие конструктивные элементы обеспечивают взаимодействие технологических элементов. Расплав впрыскивается в пресс-форму через литниковую систему под высоким давлением. Это позволяет пластмассе заполнять любые даже самые малые полости. Система охлаждения обеспечивает быстрое затвердевание пластика. Система выталкивания выталкивает готовое изделие из формообразующих гнезд .

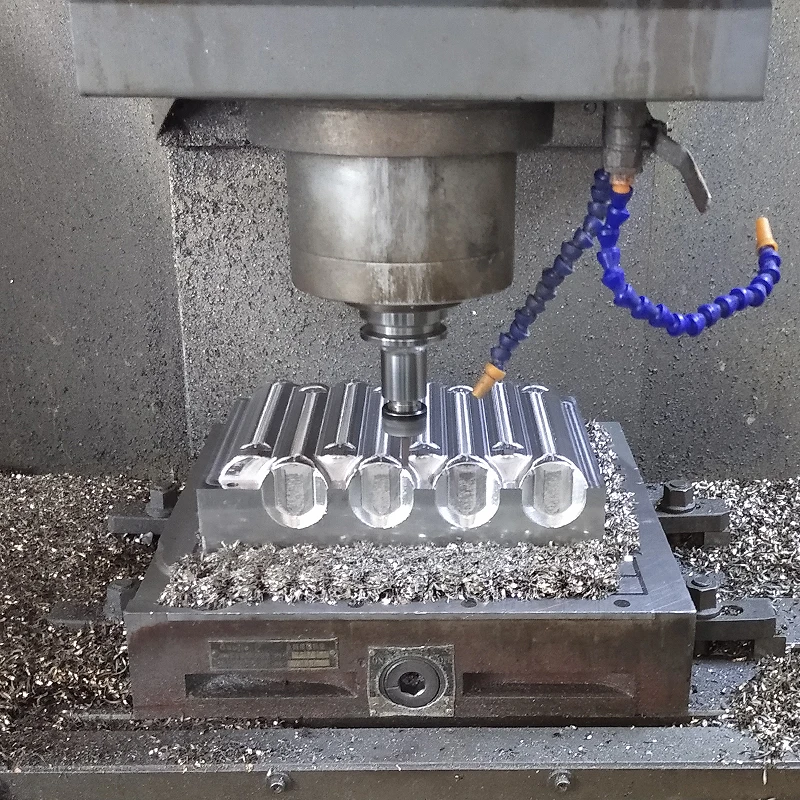

Качество изготовления пресс-формы непосредственно влияет на качество выпускаемой продукции. Прежде всего, необходимо обеспечить необходимый уровень механической обработки элементов литьевой формы.

Допуски на обработку определяются, исходя из назначения деталей пресс-форм. Для формующих элементов этот параметр принимается на два класса меньше, чем у конечного продукта. Допуск на межосевое расстояние стержней должен быть в пять раз меньше аналогичной величины для межосевых расстояний отверстий в изделии. Та же характеристика деталей в отношении взаимного расположения отдельных частей литьевой формы определяется расчетом размерных цепей. Шероховатость поверхности отдельных составляющих пресс-формы определяется их назначением и должна соответствовать шероховатости конечных изделий. Эта характеристика может составлять от Ra 0,08 до Ra 0,16.

Шероховатость поверхности отдельных составляющих пресс-формы определяется их назначением и должна соответствовать шероховатости конечных изделий. Эта характеристика может составлять от Ra 0,08 до Ra 0,16.

При производстве литьевых форм нужно помнить, что после полирования направление штрихов на матрице и пуансоне должно совпадать направлением движения заготовки. Качество полировки формообразующих деталей влияет на прилипание пластика к формообразующим поверхностям литьевой формы.

Режим охлаждения пресс-формы также оказывает влияние на качество конечных изделий. Поэтому при конструировании системы охлаждения/термостатирования литьевой формы следует принимать во внимание, что общая длина каналов охлаждающей системы должна быть максимальной, но не превышать расчетных значений. В ней должны отсутствовать участки с увеличивающимся сечением и застойные зоны. Направление потока хладагента от более нагретых к менее нагретым элементам должно обеспечивать равномерное охлаждение матрицы и пуансона. Следует предусмотреть более интенсивное охлаждение плит съема, выталкивателей и других подвижных элементов для предотвращения деформации конечного продукта при удалении из пресс-формы. Использование этих и других методов позволяет необходимый температурный режим при формировании изделий из пластика.

Следует предусмотреть более интенсивное охлаждение плит съема, выталкивателей и других подвижных элементов для предотвращения деформации конечного продукта при удалении из пресс-формы. Использование этих и других методов позволяет необходимый температурный режим при формировании изделий из пластика.

Двухцветная литьевая форма

- Пресс-форма для деталей автомобиля

- Сетка бампера и решетка

- Приборная панель автомобиля

- Центральная консоль с подлокотником в сборе

- Стойка и дверь автомобиля

- Сиденье машины

- Фары автомобиля

- Другие

- Пресс-форма для деталей бытовой техники

- пресс-форма для стиральной машины

- пресс-форма для холодильника

- пресс-форма электросушилок для белья

- Пресс-форма для кондиционера

- Другие

- Прецизионная пресс-форма

- Двухцветная пресс-форма

- пресс-форма с газом

- пресс-форма быстрого формования с тепловым циклом

- Пресс-форма для вторичного формования литья

- Другие

Вступление

Отправить сообщение

* Необходимо заполнитьВам также может понравиться

Ящик холодильник

Посмотреть большеЭлектросушилка для белья

Посмотреть большеОболочка для кондиционера

Посмотреть большеФланец стиральной машины

Посмотреть большелитьевая форма с газом

Посмотреть большеПанель сушилки

Посмотреть большедетали стиральной машины

Посмотреть больше- ПРЕДСТАВИТЬ

- Тел

- Продукции

- вершина

Все, что вам нужно знать о литье под давлением

Что такое литье под давлением?

Литье под давлением представляет собой производственный процесс для производства деталей в больших объемах. Чаще всего он используется в процессах массового производства, когда одна и та же деталь создается тысячи или даже миллионы раз подряд.

Чаще всего он используется в процессах массового производства, когда одна и та же деталь создается тысячи или даже миллионы раз подряд.

Почему вам может понадобиться литье под давлением

Основным преимуществом литья под давлением является возможность массового масштабирования производства. После того, как первоначальные затраты были оплачены, цена за единицу при производстве литьем под давлением становится чрезвычайно низкой. Цена также имеет тенденцию резко падать по мере производства большего количества деталей. Другие преимущества включают следующее:

Низкий процент брака при литье под давлением

Литье под давлением обеспечивает низкий процент брака по сравнению с традиционными производственными процессами, такими как обработка на станках с ЧПУ, при которой вырезается значительный процент исходного пластикового блока или листа. Однако это может быть недостатком по сравнению с процессами аддитивного производства, такими как 3D-печать, которые имеют еще более низкий уровень брака.

Отходы пластика от производства литья под давлением обычно последовательно поступают из четырех областей:

- Литник

- Бегуны

- Расположение ворот

- Любой переливающийся материал, который вытекает из самой полости детали (состояние, называемое «вспышкой»)

Термореактивный материал, такой как эпоксидная смола, которая отверждается на воздухе, представляет собой материал, который отверждается и может сгореть после отверждения, если будет предпринята попытка его расплавить. Термопластический материал, напротив, представляет собой пластический материал, который можно расплавить, охладить и затвердеть, а затем снова расплавить без горения.

Термопластичные материалы могут быть переработаны и использованы повторно. Иногда это происходит прямо в заводских цехах. Они шлифуют литники/литники и любые бракованные детали. Затем они добавляют этот материал обратно в сырье, которое поступает в пресс для литья под давлением. Этот материал называют «перемолотым».

Этот материал называют «перемолотым».

Как правило, отделы контроля качества ограничивают количество измельченного материала, которое разрешено возвращать в пресс. (Некоторые эксплуатационные свойства пластика могут ухудшаться по мере того, как его формуют снова и снова).

Или, если их много, фабрика может продать эту перемолотую фабрику какой-нибудь другой фабрике, которая сможет ее использовать. Обычно перешлифованный материал используется для некачественных деталей, не требующих высоких эксплуатационных свойств.

Литье под давлением способствует повторению и последовательности

Литье под давлением очень повторяемо. То есть вторая деталь, которую вы производите, будет практически идентична первой и т. д. Это замечательная характеристика, когда вы пытаетесь добиться согласованности бренда и надежности детали при крупносерийном производстве.

Итак… Каковы недостатки литья под давлением?

Из-за большого масштаба производства, обычно связанного с литьем под давлением, небольшие ошибки могут иметь огромные последствия – финансовые и логистические. Хотя предел погрешности невелик, последствия существенны.

Хотя предел погрешности невелик, последствия существенны.

Небольшие ошибки проектирования приводят к БОЛЬШИМ затратам при литье под давлением

Первоначальные затраты, как правило, очень высоки из-за требований к проектированию, испытаниям и инструментам. Если вы собираетесь производить детали в больших объемах, вам нужно убедиться, что вы получаете правильный дизайн с первого раза. Это сложнее, чем вы думаете.

Правильное проектирование включает в себя:

- Проектирование и последующее создание прототипа самой детали по спецификации, обычно на 3D-принтере и прототипирование из другого материала

- Разработка пресс-формы для литья под давлением для начального производственного цикла с созданием 300–1000 прототипов

- Уточнение каждой детали отлитых под давлением прототипов перед массовым производством

Если у вас есть правильные голоса ветеранов за столом, это по-прежнему отличный вариант для правильных проектов.

Будьте готовы к высоким затратам на оснастку для литья под давлением

Оснастка — это почти проект сам по себе и только одна фаза всего процесса литья под давлением.

Прежде чем вы сможете изготовить деталь, изготовленную методом литья под давлением, вам сначала необходимо спроектировать и создать прототип детали (возможно, с помощью ЧПУ или 3D-печати).

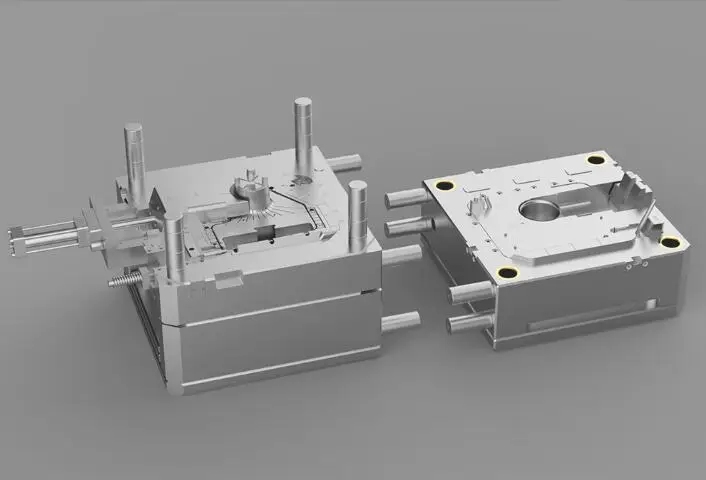

Затем вам нужно спроектировать и создать прототип пресс-формы, которая может производить копии детали в больших объемах.

И, наконец, обычно после обширных испытаний на обоих вышеупомянутых этапах, вы приступаете к литью под давлением детали.

Как вы можете себе представить, все итерации, необходимые для корректировки инструмента перед его массовым производством, требуют как времени, так и денег. Редко, когда вы будете прототипировать инструмент для литья под давлением. Однако такое случается, особенно для деталей, которые будут изготавливаться в многорезонаторном инструменте.

Когда вам нужно отрегулировать литье под давлением

Поскольку инструменты обычно изготавливаются из стали (очень твердого материала) или алюминия, внесение изменений может быть затруднено. Если вы хотите добавить в деталь пластик, вы всегда можете увеличить полость инструмента, отрезав сталь или алюминий.

Если вы хотите добавить в деталь пластик, вы всегда можете увеличить полость инструмента, отрезав сталь или алюминий.

Если вы пытаетесь удалить пластик, вам нужно уменьшить размер полости инструмента, добавив в нее алюминий или металл. Это чрезвычайно сложно и во многих случаях может означать необходимость полностью отказаться от инструмента (или его части) и начать заново. В других случаях вы можете приварить металл к нежелательной полости.

Равномерная толщина стенок имеет решающее значение

Литье под давлением требует одинаковой толщины стенок. Если бы вы разрезали пресс-форму Panasonic в поперечном сечении, вы бы заметили, что толщина стенки составляет примерно 2-3 мм. Важно, чтобы стенки не были слишком толстыми, чтобы предотвратить несоответствия в процессе охлаждения, приводящие к таким дефектам, как утяжины.

Хорошее эмпирическое правило: толщина стен не должна превышать 4 мм. Чем толще стенки, тем больше материала вы будете использовать, тем дольше будет время цикла и тем выше будет ваша стоимость за деталь.

И наоборот, если толщина стенки меньше 1 мм или около того, у вас могут возникнуть проблемы с заполнением пресс-формы (что приведет к появлению зазоров или коротких выстрелов). Конструкторы могут компенсировать эту потенциальную возможность, используя материал с более высоким индексом текучести расплава, такой как нейлон, который часто подходит для стенок толщиной всего 0,5 мм.

Различные технологии производства, такие как ЧПУ, вообще не требуют одинаковой толщины стенок.

Ограничения для более крупных форм для литья под давлением

Часто большие детали не могут быть изготовлены методом литья под давлением как единое целое. Это связано с ограничениями размеров машин для литья под давлением и самих пресс-форм.

В качестве примера крупной детали, отлитой под давлением, рассмотрим тележки для покупок в Target. Хотя существует оборудование для формования очень больших деталей (например, 1000-тонные прессы размером примерно с вагон поезда), его использование очень дорого.

По этой причине объекты, которые больше, чем возможности типичной машины для литья под давлением, чаще всего создаются из нескольких частей.

Станки с ЧПУ имеют аналогичные ограничения в отношении размера продукта, в то время как 3D-печать имеет еще больше ограничений. ЧПУ ограничено перемещением и размером станины во фрезерном станке, в то время как большие 3D-печатные детали часто необходимо печатать из нескольких частей, а затем склеивать вместе.

Большие поднутрения требуют опытного проектирования, чтобы избежать и часто могут увеличить стоимость проекта.

Итак, подходит ли литье под давлением для моего проекта?

Прежде чем приступить к изготовлению детали методом литья под давлением, учтите несколько следующих моментов.

Начните с финансовых соображений

Вам необходимо определить количество произведенных деталей, при котором литье под давлением становится наиболее рентабельным методом производства.

Отсюда вам нужно будет определить количество произведенных деталей, при котором вы рассчитываете окупить свои инвестиции (учитывайте затраты на проектирование, тестирование, производство, сборку, маркетинг и распространение, а также ожидаемую цену). для продаж). Создайте консервативную маржу.

для продаж). Создайте консервативную маржу.

И не забывайте о стоимости входа. Подготовка продукта для литья под давлением требует больших первоначальных инвестиций. Убедитесь, что вы понимаете этот важный момент заранее.

Далее, давайте поговорим об особенностях проектирования

Когда дело доходит до проектирования деталей, вы хотите проектировать деталь с первого дня, имея в виду литье под давлением. Упрощение геометрии и минимизация количества деталей на раннем этапе принесут дивиденды в будущем.

При проектировании пресс-формы главным приоритетом является предотвращение дефектов во время производства. Список из 10 распространенных дефектов литья под давлением и способов их устранения или предотвращения читайте здесь. Рассмотрите расположение литников и запустите моделирование с помощью программного обеспечения Moldflow, такого как Solidworks Plastics.

Правильное производство для литья под давлением

Время цикла здесь имеет решающее значение. Максимально сократить время цикла. Использование машин с горячеканальной технологией поможет, как и хорошо продуманная оснастка. Небольшие изменения могут иметь большое значение, а сокращение времени цикла на несколько секунд может привести к значительной экономии при производстве миллионов деталей.

Максимально сократить время цикла. Использование машин с горячеканальной технологией поможет, как и хорошо продуманная оснастка. Небольшие изменения могут иметь большое значение, а сокращение времени цикла на несколько секунд может привести к значительной экономии при производстве миллионов деталей.

Процесс сборки связан с производством. Вы захотите спроектировать свою деталь так, чтобы минимизировать сборку. Большая часть причин, по которым литье под давлением используется в Юго-Восточной Азии, заключается в стоимости сборки простых деталей во время цикла литья под давлением. В той мере, в какой вы можете спроектировать сборку вне процесса, вы сэкономите значительные деньги на стоимости рабочей силы.

Литье под давлением: итоги

Литье под давлением — это отличная технология для массового производства готовых изделий. Это также полезно для окончательных прототипов, которые используются для тестирования потребителей и/или продуктов. Однако до этой поздней стадии производства 3D-печать гораздо более доступна и гибка для продуктов на ранних стадиях проектирования.

Пластиковые формы для литья под давлением | Пресс-формы для литья пластмасс под давлением

Формы для литья пластмасс под давлением | Пресс-формы для литья пластмасс под давлением | МСИ ПлесеньПресс-формы для литья пластмасс под давлением

Литье пластмасс под давлением — это процесс, используемый для производства малых или больших объемов нестандартных пластиковых деталей для коммерческого и промышленного использования. От сложных компонентов автомобильной безопасности до простых продуктов, таких как визитницы, приложения охватывают целый ряд отраслей.

В сочетании с опытными разработчиками пресс-форм, технологиями программного обеспечения и использованием дорогостоящего оборудования с ЧПУ, MSI создает пресс-формы для литья пластмасс под давлением, которые используются для производства высококачественных формованных пластиковых деталей. Наши специалисты по литью под давлением с нетерпением ждут возможности поработать с вами над вашим проектом по сборке пресс-формы в качестве следующего шага к изготовлению ваших формованных деталей по индивидуальному заказу.

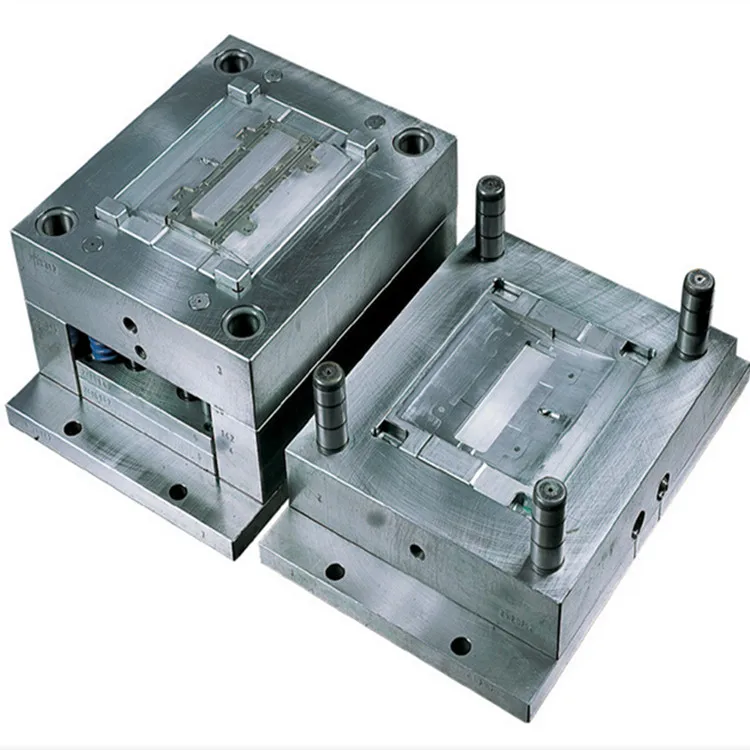

Изготовление пресс-форм собственными силами

Все пресс-формы клиентов MSI изготавливаются прямо здесь, на нашем предприятии в Мичигане. В нашем цехе сборки пресс-форм работают опытные конструкторы и механики, использующие самое современное программное обеспечение и станки с ЧПУ. После окончательной доработки конструкции деталей заказчика и ее утверждения для производства наша команда спроектирует и изготовит надежные и безотказные пресс-формы для литья пластмасс под давлением для вашего производства.

Пресс-формы для литья пластмасс под давлением

Получение высококачественных пластиковых деталей начинается с покупки качественной пресс-формы. Мы будем работать с вами на каждом этапе пути, чтобы убедиться, что вы знакомы с различными типами форм для литья пластмасс под давлением, которые доступны, и мы позаботимся о том, чтобы вы были полностью проинформированы перед покупкой.

Формы-вкладыши имеют вставку со стороны полости и со стороны стержня, которые устанавливаются внутри специального основания формы здесь, в MSI. Для нас это отличный способ предложить клиентам экономичный инструмент в кратчайшие сроки. Конструкция в виде вставок отлично подходит для деталей малого и среднего размера, для которых требуется небольшое количество заказов или быстрая доставка деталей.

Несмотря на то, что в базовой конструкции формы-вкладыши недороги, они изготавливаются из тех же высококачественных материалов и компонентов, что и отдельно стоящие пластиковые формы для литья под давлением, и обеспечивают такое же высокое качество бездефектных деталей.

- Низкая стоимость

- Среднее время выполнения от 5 до 15 дней

- Подходит для мелких деталей

- Подходит для пресс-форм с 1 гнездом и небольших объемов заказа

Отдельно стоящие формы , также известные как автономные формы, представляют собой единую конструкцию. Они состоят из основания пресс-формы, вставок и всех компонентов, необходимых для полной функциональности.

Они состоят из основания пресс-формы, вставок и всех компонентов, необходимых для полной функциональности.

Надлежащим образом спроектированная отдельно стоящая форма изготавливается для производства внутри любой стандартной машины для литья под давлением SPI, размер которой соответствует размеру формы. Автономные пресс-формы имеют более высокую стоимость, но они являются хорошим выбором для многогнездного производства и при больших объемах заказов.

Перечень отдельно стоящих форм для литья пластмасс включает:

- Более высокая стоимость

- Среднее время выполнения от 3 до 8 недель

- Лучший метод для деталей, которые не помещаются в пресс-формы

- Лучший выбор для многогнездных пресс-форм для снижения стоимости деталей

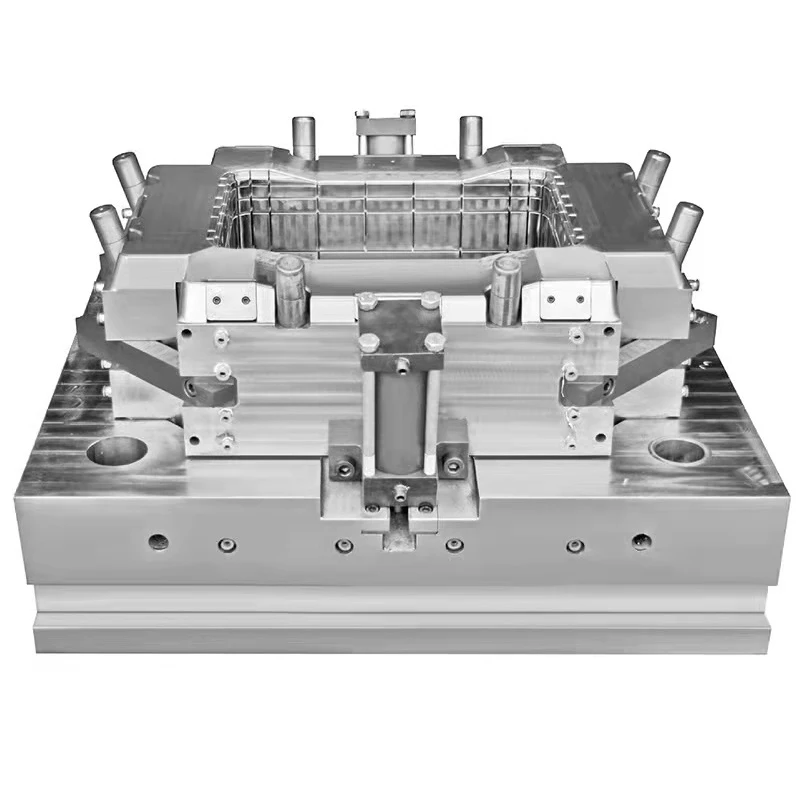

Процесс литья под давлением

Для литья пластмасс под давлением требуются три основных компонента: машина для литья под давлением, пресс-форма и исходный пластиковый материал. Формы для литья пластмасс под давлением состоят из высокопрочных алюминиевых и стальных компонентов, которые были обработаны для работы в двух половинках. Половинки пресс-формы собираются вместе внутри формовочной машины, чтобы сформировать вашу нестандартную пластиковую деталь.

Половинки пресс-формы собираются вместе внутри формовочной машины, чтобы сформировать вашу нестандартную пластиковую деталь.

Машина впрыскивает расплавленный пластик в форму, где он затвердевает, превращаясь в конечный продукт. Процесс литья под давлением на самом деле является сложным процессом со многими переменными скорости, времени, температуры и давления. Полный технологический цикл изготовления каждой нестандартной детали может составлять от нескольких секунд до нескольких минут. Ниже мы предлагаем вам очень краткое объяснение четырех этапов процесса формования.

Этап 1

Зажим

Перед тем, как влить пластик в форму, машина закрывает две половины формы для литья под давлением с огромным усилием, которое предотвращает открытие формы во время этапа впрыска пластика в процессе.

Этап 2

Впрыскивание

Сырой пластик, как правило, в виде небольших гранул, подается в машину для литья под давлением в зоне подачи возвратно-поступательного шнека. Пластиковый материал нагревается за счет температуры и сжатия, когда шнек транспортирует пластиковые гранулы через нагретые зоны корпуса машины. Количество расплавленного пластика, подаваемого к передней части шнека, является строго контролируемой дозировкой, потому что это будет количество пластика, которое станет конечной деталью после впрыска. Как только необходимая дозировка расплавленного пластика достигает передней части шнека и форма полностью зажимается, машина впрыскивает его в форму, проталкивая его в конечные точки полости формы под высоким давлением.

Пластиковый материал нагревается за счет температуры и сжатия, когда шнек транспортирует пластиковые гранулы через нагретые зоны корпуса машины. Количество расплавленного пластика, подаваемого к передней части шнека, является строго контролируемой дозировкой, потому что это будет количество пластика, которое станет конечной деталью после впрыска. Как только необходимая дозировка расплавленного пластика достигает передней части шнека и форма полностью зажимается, машина впрыскивает его в форму, проталкивая его в конечные точки полости формы под высоким давлением.

Этап 3

Охлаждение

Как только расплавленный пластик соприкасается с внутренними поверхностями формы, он начинает охлаждаться. Процесс охлаждения укрепляет форму и жесткость только что отлитой пластиковой детали. Требования к времени охлаждения для каждой отлитой из пластика детали зависят от термодинамических свойств пластика, толщины стенки детали и требований к размерам готовой детали.

Этап 4

Выброс

После того, как деталь остынет внутри формы и шнек подготовит новую порцию пластика для следующей детали, машина разблокирует и откроет форму для литья пластмасс под давлением. Машина оснащена механическими приспособлениями, которые работают с механическими функциями, разработанными в пластиковой форме для литья под давлением, для извлечения детали. На этом этапе изготовленная по индивидуальному заказу деталь выталкивается из формы, и как только новая деталь полностью выталкивается, форма готова к использованию на следующей детали.

Машина оснащена механическими приспособлениями, которые работают с механическими функциями, разработанными в пластиковой форме для литья под давлением, для извлечения детали. На этом этапе изготовленная по индивидуальному заказу деталь выталкивается из формы, и как только новая деталь полностью выталкивается, форма готова к использованию на следующей детали.

Многие формованные пластиковые детали полностью готовы после того, как они извлечены из формы и просто падают в свою окончательную коробку для отправки, а другие конструкции пластиковых деталей требуют последующей обработки после их литья под давлением. Каждый индивидуальный проект литья под давлением отличается!

Почему пластиковые формы для литья под давлением стоят так дорого?

Люди часто спрашивают, почему пластиковые формы для литья под давлением стоят так дорого? Вот ответ –

Производство высококачественных пластиковых деталей возможно только при использовании высококачественной пресс-формы. Формы для литья пластмасс под давлением состоят из точно обработанных компонентов, изготовленных из различных металлов, таких как авиационный алюминий или закаленная литейная сталь.

Формы для литья пластмасс под давлением состоят из точно обработанных компонентов, изготовленных из различных металлов, таких как авиационный алюминий или закаленная литейная сталь.

Эти формы разработаны и изготовлены высококвалифицированными и хорошо оплачиваемыми людьми, которых категорически называют «производителями форм». Они потратили годы и, возможно, даже десятилетия на обучение изготовлению пресс-форм.

Кроме того, производителям пресс-форм необходимы очень дорогие инструменты для выполнения своей работы, такие как очень дорогое программное обеспечение, станки с ЧПУ, инструменты и прецизионные приспособления. Количество времени, которое требуется производителям пресс-форм для завершения пластиковой формы для литья под давлением, может варьироваться от нескольких дней до нескольких недель в зависимости от сложности и размера конечного продукта.

Требования к конструкции пресс-формы

В дополнение к затратам, которые связаны с формами от квалифицированных людей и машин, которые их изготавливают, требования к конструкции пресс-формы для надлежащего функционирования в процессе литья под давлением весьма поразительны. Несмотря на то, что пресс-формы делятся пополам на «две половины», сторону полости и сторону стержня, часто каждая половина состоит из десятков прецизионных деталей.

Несмотря на то, что пресс-формы делятся пополам на «две половины», сторону полости и сторону стержня, часто каждая половина состоит из десятков прецизионных деталей.

Почти все точно обработанные компоненты пресс-формы, которые будут собираться вместе и использоваться для изготовления ваших нестандартных формованных деталей, обрабатываются с допусками +/- 0,001″ или 0,025 мм. Стандартный лист бумаги для копирования имеет толщину 0,0035 дюйма или 0,089 мм. Так что просто представьте, что вы нарезаете свою копировальную бумагу на три ультратонких кусочка, чтобы показать, насколько точным должен быть производитель пресс-форм, чтобы правильно построить вашу форму.

Дизайн пресс-формы

И, наконец, конструкция вашей пресс-формы для литья пластмасс под давлением очень сильно влияет на ее стоимость. Процесс литья пластмасс под давлением требует огромного давления, когда пластик впрыскивается машиной в полости пресс-формы. Без этих высоких давлений формованные детали не будут иметь хорошего качества поверхности и, возможно, не будут иметь правильных размеров.