Оцинковка это что: ОЦИНКОВКА – это… Что такое ОЦИНКОВКА?

alexxlab | 14.12.2018 | 0 | Разное

ОЦИНКОВКА – это… Что такое ОЦИНКОВКА?

ОЦИНКОВКА — ОЦИНКОВКА, оцинковки, мн. нет, жен. (спец.). Действие по гл. оцинковать оцинковывать. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

оцинковка — О ИНКОВАТЬ, кую, куешь; ованный; сов., что. Покрыть слоем цинка. О. железо. Оцинкованное ведро. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

оцинковка — – оцинкованный кузов (не ржавеет), если не врут, то в техпаспорте иномарок метится как ZZZ в идентификационном номере машины. EdwART. Словарь автомобильного жаргона, 2009 … Автомобильный словарь

Оцинковка — Оцинкованной называют сталь, покрытую слоем цинка для защиты металла от коррозии.Подходит для ровных или с небольшим изгибом поверхностей, не подверженным механическим воздействиям. Метод защиты основан на принципе, что цинк в составе покрытия… … Википедия

Оцинковка — ж. 1. процесс действия по гл. оцинковать отт. Результат такого действия. 2. Слой цинка, покрывающий поверхность металла и защищающий его от коррозии. Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

оцинковка — оцинковка, оцинковки, оцинковки, оцинковок, оцинковке, оцинковкам, оцинковку, оцинковки, оцинковкой, оцинковкою, оцинковками, оцинковке, оцинковках (Источник: «Полная акцентуированная парадигма по А. А. Зализняку») … Формы слов

оцинковка — оцинк овка, и … Русский орфографический словарь

оцинковка — (1 ж) … Орфографический словарь русского языка

оцинковка — и, ж., мет. 1) рідко. Дія за знач. оцинкувати, оцинковувати. 2) Шар цинку, що покриває поверхню металу, металевого виробу і захищає його від корозії … Український тлумачний словник

Защита металла от возникновения и развития коррозии является очень актуальным вопросом, решение которого позволяет значительно продлить срок службы металлических изделий, а также сделать их эксплуатацию более надежной. Самым распространенным способом, позволяющим обеспечить такую защиту, является цинкование, подразумевающее нанесение на поверхность металла покрытия, в химическом составе которого может содержаться до 95% цинка. Цинкование металла можно выполнять по различным технологиям, каждая из которых применяется в определенных ситуациях и имеет как достоинства, так и недостатки.

На сегодняшний день цинкование металла осуществляется с помощью следующих методов:

- горячего;

- холодного;

- гальванического;

- газотермического;

- термодиффузионного.

Выбор метода, который будет использоваться для цинкования деталей и конструкций, изготовленных из стали, зависит от условий их эксплуатации, а также от характеристик, которым должен соответствовать защитный слой. Вне зависимости от используемой технологии цинкования необходимо заранее определиться с толщиной формируемого защитного слоя, которая зависит от таких параметров технологического процесса, как время воздействия на металл рабочей среды, а также от температуры выполнения обработки. При использовании стальных деталей и конструкций, на поверхность которых нанесен слой цинкового покрытия, следует иметь в виду, что они не должны подвергаться значительным механическим воздействиям, так как защитное покрытие из данного металла отличается высокой хрупкостью и может легко разрушиться.

Хорошо известно, что изделия, изготовленные из стали, очень подвержены коррозионным процессам, особенно при эксплуатации в условиях повышенной влажности. Между тем, если оцинковать стальную деталь, можно обеспечить ей надежную защиту от коррозии. Объясняется это тем, что цинковое покрытие образует с основным металлом гальваническую пару, в которой цинк имеет большую степень электроотрицательного заряда, чем сталь.

В такой гальванической паре при воздействии на ее составляющие агрессивных факторов внешней среды подвергается воздействию коррозии именно цинк, а химические реакции стали практически исключаются. Таким образом, коррозионная защита стали будет обеспечена до тех пор, пока покрытие, состоящее из цинка, полностью не разрушится. При этом на тех участках стального изделия, где покрытие из цинка по каким-либо причинам разрушается, под воздействием кислорода и влаги формируется гидрооксид цинка, который также обладает хорошими защитными свойствами.

Цинкование изделий из стали позволяет обеспечить им не только барьерную, но и электрохимическую защиту. Цинкование металла может выполняться по разным технологиям, для реализации которых применяется различное оборудование. Используя отдельные виды таких технологий, можно выполнить цинкование в домашних условиях и при этом добиться отличного результата.

Металлы, прошедшие обработку цинком, считаются самыми долговечными изделиями. Данный факт обусловлен антикоррозийными свойствами цинкового покрытия. В связи с этим оцинкованный металлопрокат экономичен в использовании, так как имеет довольно длительный срок эксплуатации. Цена за дополнительную обработку со временем окупается в разы, ведь изделия, покрытые цинком, могут прослужить в течение долгого периода времени без каких-либо затрат на дополнительную обработку и уход.

Где применяется оцинкованные металлы?

Изделия, обладающие цинковой защитой, могут использоваться в различных областях промышленности и строительства. Они незаменимы при монтаже металлических конструкций, используются для обустройства кровельных сооружений, заборов, настилов, ограждений и т. д. Оцинкованный металлопрокат пользуется широким спросом при постройках городской инфраструктуры.

Преимущества оцинкованных изделий

Оцинкованный металлопрокат пользуется большой популярностью во всех сферах промышленности и строительства, благодаря своим уникальным свойствам. Перечислим лишь малую толику достоинств изделий, обладающих цинковым покрытием:

- Самое основное преимущество – это высокий уровень устойчивости к коррозии. Изделия, покрытые цинком, могут сохранить свой первозданный вид от 30 до 120 лет.

- Стойкий защитный барьер от неблагоприятных условий окружающей среды. Цинковому покрытию не страшны выраженные перепады температур, соприкосновение с влагой, механическое воздействие.

- Экономия при затратах на оцинкованные изделия.

- Низкая теплопроводность. Особенно ценится такое свойство металлов при оборудовании кровли, профессиональных настилов, панелей домов.

- Безупречный внешний вид. При холодном цинковании можно придать изделию благородство материала и декоративность. Можно выбрать любой оттенок оцинковки, чтобы покрытие наиболее выигрышно смотрелось и приобрело декоративные свойства.

Как происходит процесс оцинковки металлов?

На сегодняшний день цинкование металлических изделий предполагает два метода: холодное и горячее.

Горячее цинкование происходит посредством расплавленного цинка. Изделия проходят специальную обработку:

- На начальном этапе конструкции очищают и обезжиривают специальными растворами. Зачистка металлов может проходить пескоструйным способом.

- Далее изделия промывают в больших ваннах – ёмкостях для цинкования.

- После промывки следует процесс травления, чтобы удалить все окислы для лучшего соединения цинка с металлической поверхностью.

- Изделие вновь промывают, удаляя химические вещества.

- Металлопрокат флюсуют.

- Конечный этап предварительной обработки содержит просушивание изделий.

После подготовительных процедур приступают к непосредственному горячему цинкованию. Изделия погружаются в расплавленный цинк при температуре 460 градусов. Толщина покрытия зависит от скорости погружения металлов в горячую смесь. Далее изделия вынимают из ванн и охлаждают диффузорным способом. На выходе получаются металлы с устойчивым защитным покрытием.

Примечательно, что цинк обладает способностью к самовосстановлению. Это означает, что ежегодно происходит зарастание повреждений. Этот процесс продолжается до полного исчезновения цинкового покрытия до последнего атома. Цинковое покрытие, полученное горячим способом, может прослужить в течение 120 лет в обычных условиях.

Холодное цинкование является самым простым и доступным методом для защиты металлов от коррозии. Единственный недостаток такого способа обработки – невозможно получить такой же толстый слой цинка, как при горячем цинковании. Основным принципом нанесения цинка холодным способом является покрытие металлов специальными составами, с наибольшим процентом цинкосодержащей смеси – до 95%.

Купить оцинкованный металлопрокат в Москве можно у нашей компании. Цены вас приятно порадуют.

Доставка осуществляется во многие российские города и регионы, среди которых и такие как:

- Екатеринбург

- Челябинск

- Первоуральск

- Тюмень

- Курган

- Нижний Тагил

- Серов

- Пермь

- Тобольск

- Сургут

- Ханты-Мансийск

- Уфа

- Ижевск

- Казахстан

Цинкование – это… Что такое Цинкование?

Под этим названием известен в технике процесс покрытия цинковым слоем поверхностей металлических предметов в видах предохранения их от окисления действием воздуха и влаги. Оцинковываются преимущественно железные и стальные предметы: телеграфная и телефонная проволока, проволочные ткани и канаты, листовое железо, железная посуда и т. д. Оцинкованные поверхности не отличаются таким красивым внешним видом, как луженые (т. е. покрытые слоем олова), но зато обладают, сравнительно с последними, большею устойчивостью против разрушительного действия ржавчины, а также большею дешевизной. Цинк защищает находящийся под ним металл не только чисто механически, подобно олову, но еще и вследствие образовании с железом гальванической пары (см. Железо). Образующаяся, под влиянием развивающегося гальванического тока и действия кислорода на цинк, окись цинка образует, кроме того, как бы поверхностную кору на слое цинка, предохраняющую последний от дальнейшего окисления; этим защищающее действие цинка по отношению к железу еще более усиливается. Оцинкованная телеграфная проволока, в продолжение 25 лет подвергавшаяся действию атмосферических влияний, не проявляет почти никаких следов ее порчи, между тем как не оцинкованная уже через 12 — 15 лет становится совершенно негодной к дальнейшему употреблению. Благодаря указанным гальваническим свойствам цинка, оцинкованные железные (и стальные) предметы носят нередко название “гальванизированных”. Первая идея защиты железных предметов от ржавчины путем покрытия их цинковым слоем относится еще к сороковым годам XVIII в. К концу того же столетия обнародовано уже было подробное описание способа Ц., в главнейших чертах сходного с ныне применяемым, но все эти опыты ограничивались лабораториями. В фабричных же размерах Ц. было введено лишь с 1840 г., и с тех пор процесс этот почти не подвергся изменениям, усовершенствованы лишь конструктивные детали вспомогательных приборов. Различная форма и размеры цинкуемых предметов обуславливают и различное устройство цинковальных приборов. Типами таковых являются: приборы для Ц. листов, для Ц. проволоки и для Ц. предметов небольших размеров, но разнообразных внешних очертаний. Ц. листов и проволоки получило наибольшее развитие, и заведения, избравшие эти специальности, имеют нередко размеры больших заводов. Наиболее выдающиеся из них находятся в Вестфалии, Рейнской провинции и в Бельгии. Они представляют отчасти отделения проволочных и прокатных заводов, отчасти же самостоятельные промышленные заведения.

Железные листы, предназначенные к оцинковке, предварительно подвергаются протраве их кислотами — серною или соляною. Последняя, оказывая такое же действие, предпочитается за ее дешевизну. Раствор составляется из 7 об. частей воды на 1 об. ч. соляной кислоты, и действию подобного раствора лист подвергается дважды. Протравленный в первом чану с кислотным раствором лист переносится в другой чан, с чистой водой, обмывается в нем, а затем погружается в третий чан, с кислотным раствором той же крепости, что и в первом чану. По выходе из вторичной протравы, сообщающей поверхностям листа совершению чистый металлический блеск, лист вносится в сушильную камеру, температура воздуха в которой поддерживается при 50°С, и после просушки в ней поступает в цинковальный аппарат. При этом предварительно обнаженная металлическая поверхность листов покрывается раствором из 2 частей хлористого цинка, 1 ч. нашатыря и 30 ч. соляной кислоты, разведенных 30 частями воды. После новой просушки листа на его поверхности отлагается беловатый налет соли, предохраняющий металл от окисления. После этой подготовки лист погружается в ванну с расплавленным цинком. Ванны для расплавленного цинка изготовляются из толстого железа, а в новейшее время — из литой стали. Чтобы цинк плотно и равномерно пристал к цинкуемой металлической поверхности, необходимо поддерживать ванну постоянно в весьма жидком, т. е. сильно перегретом состоянии. А так как расплавленный цинк при высокой температуре сильно окисляется, покрываясь пленкой цинковой окиси, весьма мешающей успеху операции Ц., то, в предупреждение окисления, держат расплавленную цинковую ванну под толстым слоем нашатыря. Самый цинк должен быть, по возможности, чист; поэтому, когда от продолжительного действия аппарата количество цинка в ванне уменьшится, самый же цинк загрязнится, удаляют из нее загрязненный цинк и затем наполняют свежим. Погружаемый в ванну цинкуемый лист не должен оставаться в ней слишком долго. Если передержать лист в ванне, то слой цинка выйдет слишком толстым и притом столь хрупкий, что дальнейшие манипуляции с подобным листом (загибка, разрезка, отгибание швов и т. п.) сделаются невозможны без повреждении нанесенного слоя цинка. Поддержание цинковой ванны в требуемой степени жидкоплавкости и установление должной продолжительности погружении в нее цинкуемых листов требуют со стороны руководителя процессом большой опытности, и выработанные приемы обыкновенно держатся в большом секрете. Цинкуемые листы захватываются клещами, подвешенными на роликах, и погружаются в ванну в вертикальном положении, затем вынимаются и кладутся в ванну, наполненную холодною водою, в которой и оставляются до полного охлаждения. Прием этот (весьма распространенный) сам по себе уже вызывает хрупкость нанесенного цинкового слоя. Поэтому гораздо безопаснее погружать вынимаемые из цинковой ванны листы не в холодную, а в кипящую воду, оставляя их постепенно охлаждаться вместе с водою. Еще лучше вместо воды применять кипящее сало или пальмовое масло. При Ц. железных листов, подвергаемых дальнейшей механической обработке (напр., штампованию), только таким путем и можно достигнуть необходимой вязкости цинкового слоя. Дав листам охладиться до 50 — 60°, их вынимают, дают хорошенько стечь салу или маслу, затем обмывают тщательно щелоком и обтирают насухо мягкими тряпками. Листы, охлажденные в воде, просушивают погружением в ящик с опилками или отрубями, или прямо обтирают этими веществами, забрав их в горсть. Слишком большая крепость кислотного раствора, в котором травятся листы перед Ц., имеет следствием хрупкость цинковой оболочки, а потому должна быть избегаема. Вместо простых клещей для погружения в ванну листов устраиваются иногда вращающиеся валки, помещаемые ниже поверхности расплавленного цинка и протаскивающие заложенный между ними лист через ванну. При больших и толстых листах, подлежащих Ц., подобное приспособление безусловно необходимо. Железо обладает свойством легко сплавляться с цинком. Вследствие этого стенки железных ванн, под влиянием действия расплавленного цинка, быстро выедаются и продырявливаются. Для защиты железных ванн покрывают стенки раствором жидкого стекла, в который подмешана тонко измельченная и отсеянная глина. Последней прибавляется столько, чтобы раствор принял молочный цвет. Слою подобного раствора дают совершенно просохнуть, а затем наносят поверх его второй, третий и следующие слои, пока железо не перестанет просвечивать сквозь обмазку. Затем разводят под ванной слабый огонь и дают обмазке окончательно окрепнуть. В такую ванну кладется сначала лишь часть цинка и расплавляется, а затем в него погружаются дальнейшие порции цинка. Предохранительная обмазка дозволяет ванне служить несколько лет, если только с нею обращаться осторожно. Употребляются иногда вместо железных цинкоплавильных ванн кирпичные пламенные печи, с подом, заделанным в виде корыта и одетым огнеупорною глиною.

Ц. мелких железных изделий разнообразной формы (напр., крючьев, цепей, гвоздей, колец, кронштейнов и т. п.) производится, в общих чертах, подобно вышеописанному, с отступлениями, вызываемыми лишь особенностями размеров и внешних очертаний этих изделий. Предназначенные к оцинковке изделия кладутся, прежде всего, в чан с раствором серной или соляной кислоты, затем омываются водою и просушиваются. После этого они складываются по нескольку в проволочную сетку и погружаются сначала в раствор хлористого цинка и нашатыря, а затем в расплавленный цинк. Сетка при этом встряхивается, чтобы дать возможность цинку проникнуть во все извилины предметов, а также на все те места, в которых к ним прикасалась сетка. Погружение длится 2 — 3 мин., после чего предметы вынимаются и закладываются на под небольшой пламенной печи, осыпаются угольным порошком и нагреваются до красного каления. Под действием жара избыток цинка, не вошедший в сплав с железом, расплавляется и стекает на пониженную часть печного пода, откуда он потом собирается. Предметы выгребаются кочережкою на возвышенную часть пода и переворачиваются, пока цинковая оболочка их совершенно не затвердеет. Тогда они вынимаются из печи и обтираются щетками с целью удалить приставший к их поверхности угольный порошок. Для получения более прочной оцинковки железные предметы, тщательно протравленные, прежде нежели будут подвергнуты оцинковке, омедняются, для чего погружаются в раствор из 1 части медного купороса на 10 ч. воды, оставляются в нем несколько секунд, затем ополаскиваются водою и погружаются в расплавленный цинк. При Ц. железных листов толщина цинковой оболочки составляет от 0,006 до 0,043 мм, что соответствует весу цинка на каждом квадратном метре оцинкованной поверхности от 45 до 300 грамм.

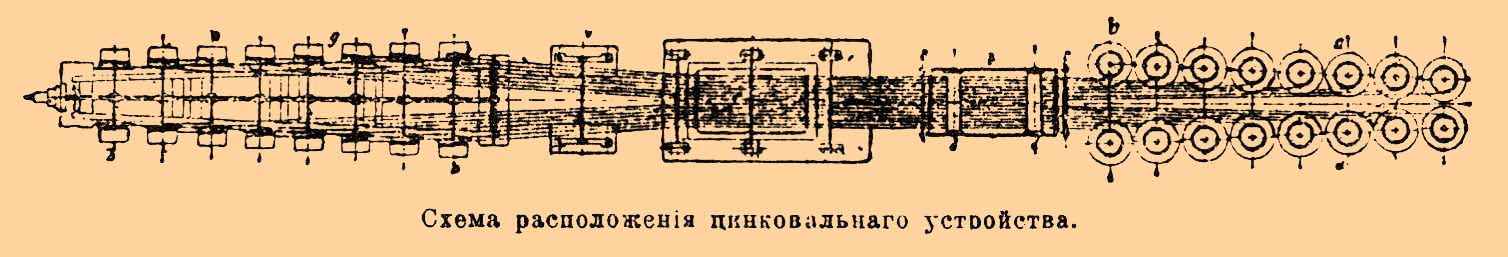

После листового железа, чаще всего подвергается Ц. железная проволока, огромные количества которой предназначаются для телеграфных и телефонных проводов и проч. Ведение этой операции может быть выгодно лишь при массовом производстве, а след., доступно лишь крупнейшим проволочным заводам, на которых работа эта и выполняется с недостижимым для мелких предприятий совершенством. Сущность проволокоцинковального процесса та же, что и при Ц. железных листов, и заключается в том, что проволока, вытравленная в кислотном растворе и получившая чистую металлическую поверхность, погружается в ванну с расплавленным цинком. Получение оболочки, прочно держащейся и дозволяющей гнуть проволоку без риска облупить цинк, достигается лишь путем долгого опыта и значительных издержек. Многие фирмы, вложив в это дело значительные капиталы, вынуждены были, в конце концов, отказаться от него за невозможностью конкурировать с изделиями уже установившихся производств. В сущности, все сводится к тщательной предварительной очистке проволоки, поддержанию надлежащей темпер. цинковой ванны и соответствующей скорости движения по ней проволоки. Слишком горячий цинк образует на проволоке красивую, блестящую, но очень непрочную (хрупкую) оболочку. Слишком холодный, густой цинк дает оболочку толстую, а потому также непрочную. Тот же результат получается, если проволока остается в цинковой ванне слишком долго, хотя бы цинк, сам по себе, был и достаточно жидок. При надлежаще соразмеренных скорости протягивания проволоки через цинковую ванну и температуре цинк отлагается на проволоке тонкою оболочкою, которая держится весьма прочно. При сгибании проволоки оболочка эта, хотя и дает трещины, но не соскакивает с железа. Внешний вид такой тонкой цинковой оболочки, правда, значительно уступает толстой оболочке. Для лучшей очистки проволоки, перед погружением ее в цинковую ванну, ее травят нередко не в холодном, а в сильно (до красного каления) нагретом состоянии. Доказано, что при этом уничтожение ржавчины на поверхности проволоки происходит более совершенно и без молекулярных изменений, вызываемых в металле холодною протравою. Само собою разумеется, что прокаливание проволоки перед ее протравою не должно служить, само по себе, источником образования окалины, а потому нагревают проволоку не на голом огне, а в особых трубках из шамотной массы (или железных, обмазанных глиною), которые омываются пламенем лишь снаружи и доводятся до красного каления. Каждая проволочная нить пропускается через свою особую трубку. Раскаленная проволока протаскивается затем через ванну со слабым раствором соляной кислоты. Пудлинговое железо требует более крепкого раствора, нежели литое. В большинстве заведений предпочитается, однако же, холодная протрава проволоки и лишь пропускают протравленную уже проволоку над открытым пламенем с целью ее просушки. Чтобы воспрепятствовать проволоке уносить на себе слишком толстый слой цинка, пропускают ее при выходе из цинковой ванны через слой грубозернистого песку, который и стирает с проволоки избыток цинка. Протягивание проволоки через ряд последовательных аппаратов производится равномерно и автоматически, для чего проволочная нить, свиваемая с упруго вращающейся катушки, навивается на барабан, приводимый в равномерно вращательное движение от механического привода. Общая схема расположения всех частей одного из лучших проволокоцинковальных приборов представлена на прилагаемом рисунке.

Схема расположения цинковального устройства.

Бунты проволоки, которую предстоит оцинковать, надеваются на катушки aa, насаженные на вертикальные оси. Проволочная нить направляется с катушки на направляющий валик с, а с него идет в травильную ванну b, причем огибает с нижней стороны два погруженных в эту ванну направляющих валика dd, поднимается кверху, огибает (сверху) направляющий валик с, а с него переходит на направляющий валик е, проходя попутно над пламенем для высушивания. Очищенная и просушенная проволока направляется затем в ванну с расплавленным цинком f, куда погружается особыми вилками. По выходе из этой ванны, проволочная нить огибает еще два направляющих валика и затем наматывается на свой особый барабан. Ряд таких барабанов, насаженных попарно на горизонтальные оси, виден на левой стороне рисунка. На каждой оси, кроме двух барабанов, заклинено еще винтовое колесо.

Все эти винтовые колеса приводятся во вращение бесконечными винтами, насаженными на общий вал, движимый от привода. Вращение этих барабанов и вызывает протаскивание проволочных нитей через все перечисленные выше части цинковального прибора. Описываемый аппарат требует для его помещения площади в 25 м в длину, при 3 м в ширину (не считая необходимых по обе его стороны проходов). Зато проволока идет в нем постоянно в одном и том же направлении, не испытывая вредных перегибов. Травильные ванны устраиваются из песчаниковых плит, связанных в стыках асфальтом, или же из цементной массы в виде монолитного ящика. В видах экономии устраиваются и деревянные ванны из толстых клепок, плотно прифугованных одна к другой. Внутри стенки такой деревянной ванны одеваются свинцовыми листами, а чтобы предохранить и эти последние от разъедания кислотою, в свинцовый ящик вставляется второй деревянный ящик, уже из тонких досок, который от времени до времени и сменяется. Для удержания пропускаемых проволочных нитей в растворе в ванну вставляются два направляющих валика. Валики эти отформованы из цементной массы и насажены наглухо на железные оси, могущие вращаться на их цапфах. Если проволока вводится в кислотный раствор в раскаленном состоянии, то, отдавая свой жар кислотному раствору, она привела бы его в нежелательное кипение. Поэтому, в таких случаях употребляются травильные ванны с двойными дном и стенками, между которыми циркулирует холодная вода. Подобное устройство можно сообщить лишь свинцовым ваннам. Над кислотною ванною устраивается обыкновенно шатер с вытяжною трубою, служащий для удаления отделяющихся вредных паров. Размеры травильной ванны делаются обыкновенно одинаковыми с размерами цинковой ванны. Цинковая ванна склепана из толстых железных листов (стенки в 22 мм, а дно в 25 мм толщиною). Размеры ее (при расчете на пропуск 12 проволок одновременно) 90 × 200 см, при глубине в 45 см. Опорою ванне служат стенки из огнеупорного кирпича, возведенные на поду печи и образующие один продольный и несколько поперечных каналов. Кирпичными же стенками (выложенными изнутри огнеупорным кирпичом) ванна окружена и с боков, причем между ее стенками и кирпичными стенами оставлен зазор в 128 мм, заполняемый коксом. Сожиганием этого кокса развивается жар, передающийся боковым стенкам ванны, а через них цинку. Дно ванны не подогревается. Для регулирования горения кокса, в кирпичных стенах, окружающих ванну устроены люки, закрываемые кирпичами. Открывая эти люки, можно усилить горение в прилегающих местах коксового слоя, а прикрывая их — ослабить. Наблюдение за состоянием расплавленной массы цинка показывает, в каких местах требуется поднять или ослабить жар. Через эти же люки производится прочистка коксовых камер и удаление из них изгари. В части печи, обращенной к травильной ванне, устроена топка с решеткою, на которой также сжигается кокс. Жаром, им развиваемым, просушиваются проволочные нити перед поступлением их в цинковую ванну. На стенках печи укреплены две пары подшипников для направляющих валиков и пара стоек, между которыми укрепляются вилки, направляющие проволоки в цинковой ванне. Вилки подвешены к двум перекладинам, укрепленным на стойках, и снабжены дырами, дозволяющими перестанавливать вилки глубже, коль скоро уровень расплавленного цинка в ванне понизится. Приемные барабаны заклинены попарно на осях; на тех же осях в середине насажено по винтовому колесу, получающему вращательное движение от продольного вала. Над каждым барабаном помещен направляющий ролик, обеспечивающий правильную намотку проволоки. Вместимость описываемой ванны 600 пд. расплавленного цинка. Ц. ведется непрерывно — днем и ночью, в будни и праздники, т. е. однажды расплавленный цинк уже не допускается до охлаждения и отвердения. Оцинковка увеличивает вес проволоки на 4,5 до 10,5%, смотря по толщине ее. Полежав на воздухе, оцинкованная проволока постепенно утрачивает красивый белый цвет и приобретает синевато-серый оттенок. На оцинковку каждых 1000 кг проволоки закладывается в ванну, средним числом, 110 кг цинка, из коих, хотя и остается неизрасходованным до 40 кг, но уже в виде перегорелого цинка, негодного на дальнейшее Ц. (хотя и могущего быть употребленным в литейных). Кроме того, на то же количество проволоки расходуется 27 кг соляной кислоты, 4 кг нашатыря и 4 кг кокса. Железная цинковальная ванна служит не более года. Было сказано, что для очищения выходящей из ванны проволоки от избытка цинка употребляется песок, сквозь который заставляют проходить проволочные нити. На расплавленную поверхность цинка насыпается слой древесно-угольного порошка, а поверх его — слой песка. Для той же цели (очистки избытка цинка) применяются железные скребки, или же кожаные подушки, между которыми пропускаются оцинкованные и еще горячие проволочные нити. Вместе с цинком, проволока оставляет в этих приспособлениях и различные приставшие к ней на пути нечистоты. При вступлении в цинковый раствор, проволока проходит через слой нашатыря, насыпанный на поверхность расплавленного цинка. Опытом установлены следующие приблизительные наивыгоднейшие скорости протягивания: для телеграфной проволоки — от 15 до 40 мм, для проволоки № 20 — от 30 до 70 мм и для проволоки № 10 и тоньше — от 100 до 140 мм в секунду (номера проволоки подразумеваются по международной метрической проволочной мерке).

Кроме описанного, чисто механического способа Ц., применяется также Ц. с помощью гальванического тока. В отличие от предыдущего “горячего” способа Ц., последний способ носит название “холодного”. При современных средствах электротехники Ц. электрохимическим способом не представляет никаких затруднений. К сожалению, цинковая оболочка, осажденная этим способом на железной поверхности, очень неустойчива к окисляющему действию воздуха и влаги и быстро превращается в цинковую окись, так что главная цель процесса остается невыполненною или выполненною лишь весьма несовершенно. Для Ц. холодным способом можно употребить раствор из 2 ч. цинкового купороса на 10 ч. воды, подкисленный слегка серною кислотою. Но при этом требуется наличность весьма интенсивного электрического тока. Процесс значительно облегчается, если вместо указанного выше раствора применить щелочной раствор цинка. Для этого растворяют цинковый купорос в воде и прибавляют к нему едкого щелока в таком количестве, чтобы образовавшийся вначале осадок гидрата цинковой окиси снова совершенно растворился. В раствор этот погружают большие пластины цинка и соединяют их с медным полюсом гальванической батареи, цинкуемый же железный предмета соединяют с ее цинковым полюсом. При этом на железной поверхности отлагается равномерный слой цинка, чрезвычайно красивого оттенка, но, как уже замечено было выше, весьма непрочный. Чтобы предохранить его, в свою очередь, от окисления, нередко покрывают оцинкованное таким способом изделие слоем прозрачного лака. Ввиду изложенного, электрохимический способ Ц. не может быть применен во всех тех случаях, когда оцинкованному изделию предстоит находиться долгое время на воздухе или в воде. К нему с успехом прибегают, однако же, в тех случаях, когда оцинкованные изделия предназначаются для комнатного употребления, причем Ц. заменяет в этих случаях дорогое лужение. Таким способом цинкуются, напр., тонкие железные листы, идущие на выделку некоторой домашней утвари, детских игрушек и т. п., которые и заменяют белую жесть.

В. С. Кнаббе. Δ.

Толщина цинкового слоя и разновидность технологии цинкования – это важнейшие параметры, от которых зависит продолжительность эксплуатации металлоконструкций. Наша компания «ЭЦМ» предлагает высококачественное цинкование изделий из металла разного класса.

Зачем требуется цинкование

Покрытие из цинка – это тонкий слой, который наносится на поверхность металлоконструкций для повышения долговечности и противодействия коррозионным процессам. Именно от того, насколько прочным является слой из данного материала, будет зависеть период использования металлопроката. Качество цинкования можно определить методом нанесения покрытия и толщиной слоя. Ниже вы узнаете, какие выделяют классы цинкования.

Какие существуют классы

В зависимости от количества нанесенного на металлопрокат цинка, выделяют следующие категории:

- Повышенный класс (обозначают буквой «П»). Количество нанесенного с двух сторон цинка в пределах 570-855 г на м2, толщина в рамках 40-60 мкм. Это наиболее высокий класс цинкования, который гарантирует оптимальное противодействие коррозии.

- 1 класс – масса цинкового слоя с двух сторон в пределах 258-570 г на м2, уровень толщины от 18 до 40 мкм.

- 2 класс – цинк наносится в объеме от 142 до 258 г на м2, при этом толщина слоя нанесенного компонента составляет в пределах 10-18 мкм.

Сфера применения

От класса цинкования зависит область применения металлопроката. Первый и повышенный класс эксплуатируют в неблагоприятной климатической обстановке, к примеру, на территориях побережий, в местности, где часто случаются негативные погодные явления (пылевые бури, снегопады, и пр.). Подобные металлоконструкции отличаются высокой стойкостью по отношению к агрессивным внешним факторам. Это непосредственно влияет на их цену.

В строительных работах используют оцинкованные металлоконструкции второго класса из-за их доступности. При подборе и покупке металлопроката, обработанного методом цинкования, а также непосредственно выборе технологии защиты металлоконструкций не следует ориентироваться исключительно на стоимость. Грамотное решение данного вопроса позволит в будущем сэкономить средства на восстановлении испорченных конструкций из металла или покупке новых. Наша компания «ЭЦМ» предлагает обработку металлопроката инновационными способами цинкования для противодействия любому негативному влиянию окружающей среды.

Значение слова ОЦИНКОВКА. Что такое ОЦИНКОВКА?

ОЦИНКО́ВКА, -и, ж.

1. Действие по знач. глаг. оцинковать—оцинковывать.

2. Спец. Слой цинка, нанесенный на поверхность металла, металлического изделия.

Источник (печатная версия): Словарь русского языка: В 4-х т. / РАН, Ин-т лингвистич. исследований; Под ред. А. П. Евгеньевой. — 4-е изд., стер. — М.: Рус. яз.; Полиграфресурсы, 1999; (электронная версия): Фундаментальная электронная библиотека

Делаем Карту слов лучше вместе

Привет! Меня зовут Лампобот, я компьютерная программа, которая помогает делать

Карту слов. Я отлично

умею считать, но пока плохо понимаю, как устроен ваш мир. Помоги мне разобраться!

Привет! Меня зовут Лампобот, я компьютерная программа, которая помогает делать

Карту слов. Я отлично

умею считать, но пока плохо понимаю, как устроен ваш мир. Помоги мне разобраться!

Спасибо! Я обязательно научусь отличать широко распространённые слова от узкоспециальных.

Насколько понятно значение слова целлулоидный (прилагательное):

Кристально

понятно

Понятно

в общих чертах

Могу только

догадываться

Понятия не имею,

что это

Другое

Пропустить

Типы оцинковки кузова — Рамблер/авто

Кузов автомобиля делается в основном из стали. А сталь – это такая штука, которая довольно быстро ржавеет. Чтобы замедлить этот процесс, кузов красят и покрывают лаком. Но краска – вещь ненадежная: мелкая авария, сухие ветки кустов или скол, и вот уже краски нет, а кузов ничем не защищен. Поэтому придумали оцинковку.

Панацея тонким слоем

Оцинковка – это когда сталь покрывают тонким слоем цинка. Делать это можно разными способами. Одни способы лучше, другие хуже – об этом через пару абзацев.

Надо понимать, что оцинковка не гарантирует того, что кузов не будет ржаветь. Есть такие типы оцинковки, которые являются оцинковкой только на словах, так сказать, для рекламы и в маркетинговых целях. Но даже хорошая качественная оцинковка не спасет от коррозии, она лишь отсрочит момент начала ржавления стали.

Дело в том, что, когда кузов остается без краски и лака (например, в месте скола), коррозия начинает разрушать цинк, а не сталь, ржавчина не появляется. Но это только до поры до времени, потому что когда цинк разрушается – а рано или поздно он разрушится, – коррозия приступает уже к разрушению стали.

То, как долго скол будет без ржавчины, зависит от многих факторов, а не только от качества и толщины цинкового слоя. Например, от влажности и температуры. В среднем скорость разрушения активного цинкового слоя составляет от 1 до 6 мкм в год, а толщина цинкового покрытия на разных машинах колеблется от 2 до 15 мкм. Быстрее коррозия происходит там, где влажно. Или, например, под налипшей грязью.

Горячая оцинковка

Теперь о типах антикоррозийной обработки. Самая лучшая оцинковка – это горячая оцинковка. При таком способе кузов опускают в ванную с горячим (от 500 до 4000 градусов по Цельсию) цинком. Слой цинка обычно получается около 10-15 мкм. Так оцинковывают в основном дорогие машины и то не все, потому что это достаточно сложный и дорогой процесс. Гарантия на кузова, оцинкованные таким способом, составляет обычно от 15 лет. А раз только гарантия такая, кузов можно считать почти вечным. Примеры машин с горячей оцинковкой: большинство современных моделей Porsche, Audi, Ford, Volvo.Гальваническая оцинковка

Второй способ оцинковки – это гальваническая оцинковка. Она дешевле и распространеннее. Большинство оцинкованных машин оцинкованы именно таким способом. Кузов опускается в цинкосодержащий электролит, через который пропускают ток. В результате получается очень равномерная оцинковка слоем от 2 до 10 мкм. Гарантия от коррозии на такой кузов обычно в районе 10-12 лет. Таким способом оцинковки пользуются почти все производители не бюджетных машин: Opel, Toyota, Mazda, Volkswagen, Mitsubishi, Chevrolet, Nissan*Холодная оцинковка

Такой вид оцинковки получил широкое распространение не так уж и давно. Примерно в тот же период, когда балом стали править не инженеры, а маркетологи.

Технология заключается в подмешивании в грунт высокодисперсного цинкового порошка. Оцинкованным кузов в данном случае можно считать лишь формально, потому что цинк, по сути, не на кузове, а в грунте. Нет грунта (если царапина до металла) – нет защиты. Антикоррозийная защита такой «оцинковки» очень небольшая. Большой гарантии на кузов производитель в данном случае не дает, ограничивается обычно общей гарантией ЛКП. Таким способом оцинковываются по большей части бюджетные автомобили: Renault Logan, Lifan, Chery, Great Wall, Hyundai, Renault Logan, УАЗ, ВАЗ.Данный вид оцинковки встречается редко и только среди небольшого числа недорогих моделей. Суть метода заключается в том, что цинковым грунтом покрывается сталь на стадии проката. Защитные свойства такого способа оцинковки нельзя назвать выдающимися. Особенно плохая защита будет в местах, где влажно и после аварий и повреждений. Таким способом оцинкованы в основном машины марки Kia, Renault.Важно и то, какая обработка была у кузова: полная, частичная или только узловых соединений. Естественно, что лучше всего, когда оцинкован весь кузов целиком. Но для производителя бюджетных автомобилей и моделей это дорого, поэтому их часто цинкуют частично. Например, только крылья, пороги.

Совсем уж экономичные автопроизводители, которые кроят каждую копеечку, цинкуют только узловые соединения (сварочные швы и крепления, например).

Как видите, оцинковка оцинковке рознь, и по каждой конкретной модели требует уточнения. В интернете можно найти информацию о том, как и в какие годы выпуска цинковалась так или иная модель (и цинковалась ли вообще). Иногда, например, в случае с «Логаном», в первые годы оцинковка была частичной, а потом полной.

В общем, из всего этого следует сделать два вывода. Первый – ржавеют даже оцинкованные машины. Причем ржавеют с разной скоростью в зависимости от погоды, заботливости владельца, температуры, внешних воздействий типа реагентов и грязи и так далее.

Второй вывод – не надо верить заявлением маркетологов о том, что кузов оцинкован. Оцинкован он может быть чисто формально, и надо смотреть на факты – на способ оцинковки и на гарантию производителя на кузов. Чем больше гарантия, тем лучше, вероятно, оцинкован кузов.

*Информация собрана из открытых источников и может содержать неточности. Способ оцинковки может меняться от года к году, от завода к заводу, от модели к модели. Для получения точной информации нужно искать информацию по конкретной модели, году выпуска и заводу.

Новости авто: В РФ продан первый автомобиль с электронным ПТС

На колесах: Названы самые популярные в России цвета автомобилей

История гальванизации

«В 1836 году компания Sorel во Франции получила первый из многочисленных патентов на процесс нанесения покрытия на сталь, окуная ее в расплавленный цинк после первой очистки. Он назвал этот процесс «гальваническим».

История гальванизации начинается более 300 лет назад, когда алхимик-химик придумал причину погрузить чистое железо в расплавленный цинк и, к его удивлению, на железе появилось мерцающее серебряное покрытие.Это должно было стать первым шагом в генезисе процесса гальванизации.

История цинка тесно связана с историей истории цинкования; украшения, сделанные из сплавов, которые содержат 80% цинка, были найдены еще 2500 лет назад. Латунь, сплав меди и цинка, прослеживается, по крайней мере, до 10-го века до нашей эры, причем в этот период была обнаружена иудейская латунь, содержащая 23% цинка.

В известном индийском медицинском тексте «Чарака Самхита», написанном около 500 г. до н.э., упоминается металл, который при окислении образует пушпанджан, также известный как «философская шерсть», который считается оксидом цинка.Текст подробно описывает его использование в качестве мази для глаз и лечения открытых ран. Оксид цинка используется и по сей день при заболеваниях кожи, в кремах от каламинов и антисептических мазях. Из Индии производство цинка переместилось в Китай в 17 веке, и в 1743 году в Бристоле был основан первый европейский цинковый завод.

В 1742 году химик по имени Мелуин представил французской Королевской академии документ, в котором он описал, как можно получить цинковое покрытие на железе, окунув его в расплавленный цинк.Интерес к открытию Мелуина быстро распространился в научных кругах, и первым делом было использовать расплавленный цинк в качестве дешевого защитного покрытия для домашней утвари. Эти продукты были довольно хорошо известны в некоторых частях Франции во второй половине 18-го века.

В 1780 году итальянец Луиджи Гальвани обнаружил электрический феномен подергивания мышц ног лягушки при контакте с двумя разнородными металлами, а именно медью и железом. Гальвани неверно заключил, что источник электричества был в ноге лягушки.Термин «гальванизация» начал появляться в лексиконе, частично связанном с работой, выполненной Майклом Фарадеем.

Эксперименты с разнородными металлами были продолжены Алессандро Вольта, который пришел к выводу, что поток электрического тока был вызван контактом самих разнородных металлов. В 1800 году Вольта смог доказать это, построив стопку чередующихся цинковых и серебряных пластин с куском ткани, смоченной в солевом растворе между отдельными пластинами.Это устройство, известное как Voltaic Pill, стало первой в мире батареей.

Микроструктура типичного горячего цинкования

В 1824 году сэр Хэмфри Дэви показал, что, когда два разнородных металла были электрически соединены и погружены в воду, коррозия одного ускорилась, в то время как другой получил степень защиты. Из этой работы он предположил, что медные днища деревянных военных кораблей (самый ранний пример практической катодной защиты) можно защитить, прикрепив к ним железные или цинковые пластины.Когда деревянные корпуса были заменены железом и сталью, цинковые аноды все еще использовались.

В 1829 году Генри Палмеру из лондонской Dock Company был выдан патент на «металлические или рифленые металлические листы», его открытие окажет значительное влияние на промышленный дизайн и цинкование.

«Гальванизация» – термин, использовавшийся в 19 веке для описания применения электрошока.

В 1836 году французская компания Sorel получила первый из многочисленных патентов на процесс нанесения покрытия на сталь, окуная ее в расплавленный цинк после первой очистки.Он дал процессу название «гальванизация». Интересно отметить, что Сорель знал об электрохимической природе коррозии и о жертвенной роли цинкового покрытия на железе. Первоначально слово «гальванизация» относится не к процессу нанесения покрытия, а к фундаментальным свойствам, предлагаемым этим покрытием. В дополнение к патенту Сорела на 1836 г. британский патент на аналогичный процесс был выдан в 1837 г. Уильяму Кроуфорду.

Как давно гальванизируется?

Несмотря на неопределенность, первое использование оцинкованного гофрированного железа, как полагают, было для военно-морского флота в Пемброк-доки, Уэльс, в 1844 году.

К 1850 году британская гальваническая промышленность использовала 10 000 тонн цинка в год для защиты железа. Этот период также ознаменовался изобретением инженерного материала, который помог бы внедрить «гальванизацию» в язык людей по всему земному шару.

Имперский военный музей: пример хижины Ниссена, использовавшейся в обеих мировых войнах (h50794)

Еще одним примечательным применением оцинкованного гофрированного железа является его использование во время первой и второй мировых войн в форме хижин Ниссена.Идея пришла к американскому инженеру, работавшему в Королевских инженерах в Ипре в 1916 году. Испытав проблемы с отсутствием заготовок для солдат, лейтенант Норман Ниссен представил полукруглую форму, состоящую из листов из гофрированного железа, опирающихся на стальную раму. Его замысел будет использоваться на протяжении обеих войн, создавая неизгладимую связь в психике английского языка с материалом и трудностями, связанными с войной.

История оцинковки Хронология

Цинкование сегодня

Оцинкованная сталь окружает нас и играет важную роль в нашей повседневной жизни.Он используется в строительстве, на транспорте, в сельском хозяйстве, для передачи электроэнергии и везде, где важна хорошая защита от коррозии и долгий срок службы. Это, например, помогает освещать наши дороги (осветительные колонны) и снабжать электроэнергией наши дома, больницы и офисы (высоковольтные опоры). Есть много других важных отраслей, в которых используется цинкование.

Представьте себе, что сегодня выпускается новый антикоррозийный продукт, который предлагает быструю обработку, нанесение вне площадки, покрытие как снаружи, так и внутри внутри полых секций и покрытие, молекулярно связанное со стальной подложкой.Кроме того, он самовосстанавливается при повреждении, жертвует собой для защиты основного металла, является экологически устойчивым, обладает хорошей стойкостью к ударам и истиранию и не требует обслуживания в течение 50 и более лет.

Процесс горячего цинкованияСистема покрытий с этим списком высокотехнологичных свойств уже существует, но многие высказывают предположение о ее цене и доступности. В прошлом году более 600 000 тонн стали были защищены этой системой в Великобритании и Ирландии.Это не новый продукт, фактически, он существует уже более 150 лет и, что примечательно, стоит меньше, чем хорошая система окраски. Это, конечно, горячее цинкование. Посмотрите, как долго длится цинкование в вашем районе.

Недавнее снижение агрессивности атмосферы по отношению к цинку и стабильность затрат на нанесение покрытия означают, что горячее цинкование сегодня стоит дешевле и длится дольше! В Великобритании и Ирландии имеется более 60 заводов горячего цинкования.

Цинк – основное сырье для горячего цинкования – это металл, пригодный для вторичной переработки, который жизненно важен для здоровья людей и экосистем.Посмотрите, почему цинк является устойчивым.

Достижения в металлургии и технологии производства печей позволили повысить эффективность процесса и повысить надежность цинкования.

,ГальванизацияГальванизация горячим погружением

Что такое гальванизация / гальванизация?

Galvani s ation или galvani z ation (или цинкование , как его обычно называют) – это процесс нанесения защитного цинкового покрытия на железо или сталь для предотвращения коррозии. Наиболее распространенным методом является горячее цинкование, при котором стальные профили погружают в ванну с расплавленным цинком.

Как гальванизация предотвращает ржавление?

Цинкование защищает от ржавчины несколькими способами:

- Он образует барьер, который предотвращает проникновение агрессивных веществ в нижележащую сталь или железо.

- Цинк служит жертвенным анодом, так что даже если покрытие поцарапано, оголенная сталь все равно будет защищена оставшимся цинком.

- Цинк защищает свой основной металл от коррозии перед железом.

- Поверхность цинка вступает в реакцию с атмосферой, образуя компактную прилипшую патину, нерастворимую в дождевой воде.

Узнайте больше о предотвращении ржавчины.

История гальванизации в горшке

В 1780 году итальянец Луиджи Гальвани обнаружил электрический феномен подергивания мышц ног лягушки при контакте с двумя разнородными металлами, а именно медью и железом. Гальвани неверно заключил, что источник электричества был в ноге лягушки. Термин гальванизация (или гальванизация) начал появляться в лексиконе, частично связанном с работой, выполненной Майклом Фарадеем.

В 1824 году сэр Хэмфри Дэви показал, что, когда два разнородных металла были электрически соединены и погружены в воду, коррозия одного ускорилась, в то время как другой получил степень защиты.

В 1829 году Генри Палмеру из лондонской Dock Company был выдан патент на «металлические или рифленые металлические листы», его открытие окажет значительное влияние на промышленный дизайн и цинкование.

В 1836 году французская компания Sorel получила первый из многочисленных патентов на процесс нанесения покрытия на сталь, окуная ее в расплавленный цинк после первой очистки.Он дал процессу название «гальванизация». В дополнение к патенту Сорела на 1836 г. британский патент на аналогичный процесс был выдан в 1837 г. Уильяму Кроуфорду.

Несмотря на неопределенность, первое использование оцинкованного гофрированного железа, как полагают, было для военно-морского флота в Пемброк-доки, Уэльс в 1844 году.

В середине девятнадцатого века британские листы из оцинкованного гофрированного железа считались захватывающими и гламурными. Концепция добавления жесткости к железным листам не только позволила построить широкопролетные крыши без необходимости в громоздких несущих стенах, но также выглядела новой в искусственной среде, в которой преобладают камень и древесина.Серебристый светоотражающий материал был признаком прогресса и успеха промышленности.

,Процесс оцинковкиПроцесс горячего цинкования является относительно простым. Он включает в себя очистку стали и погружение ее в расплавленный цинк для получения покрытия.

Горячее цинкование – это процесс покрытия железа или стали слоем цинка путем погружения металла в ванну с расплавленным цинком при температуре около 450 ° C (842 ° F).Во время процесса образуется металлургически связанное покрытие, которое защищает сталь от агрессивных сред, будь то внешние или внутренние.

Оцинкованная сталь широко используется в приложениях, где требуется коррозионная стойкость без затрат на нержавеющую сталь, и ее можно определить по выкристаллизованному рисунку на поверхности (часто называемом «блестками»). Гальванизация, вероятно, является наиболее экологичным процессом, доступным для предотвращения коррозии.

Горячее цинкование является очень простым процессом, который обеспечивает долговременную защиту от коррозии металлоконструкций.

Стадии процесса горячего цинкования

Основные этапы процесса цинкования включают в себя:

- цикл очистки – убывание и химическая очистка Флюс

- – помогает намочить поверхность стали Оцинковка

- – погружение стали в ванну с расплавленным цинком

- после лечения (опционально)

Цикл очистки

Реакция гальванизации будет происходить только на химически чистой поверхности. Как и в большинстве процессов нанесения цинкового покрытия, секрет достижения хорошего качества покрытия заключается в подготовке поверхности.

Очень важно, чтобы на нем не было жира, грязи и накипи перед цинкованием. Эти типы загрязнений удаляются различными способами, и обычной практикой является обезжиривание сначала с использованием щелочного или кислотного раствора, в который погружен компонент. Затем изделие ополаскивают холодной водой, чтобы избежать загрязнения остальной части процесса.

Затем изделие погружают в соляную кислоту при температуре окружающей среды для удаления ржавчины и окалины. Сварочный шлак, краска и тяжелая смазка не будут удалены на этих этапах очистки и должны быть удалены изготовителем перед отправкой работы на гальванизатор.После дальнейшего промывания компоненты обычно подвергаются процедуре флюсования.

Какая процедура флюса в процессе гальванизации?

Это обычно применяется погружением в раствор флюса – обычно около 30% хлорида цинка-аммония при температуре около 65-80 ° C. В качестве альтернативы, некоторые гальванические установки могут работать с использованием флюсового покрытия поверх гальванической ванны. Процесс флюса удаляет последние следы оксида с поверхности и позволяет расплавленному цинку смачивать сталь.

Процесс цинкования

Когда чистый железный или стальной компонент погружают в расплавленный цинк (который обычно находится при температуре около 450 ° C), в результате металлургической реакции между железом и цинком образуется ряд слоев сплава цинка и железа. Скорость реакции между сталью и цинком обычно параболическая со временем, поэтому начальная скорость реакции очень высокая, и в цинковой ванне можно наблюдать значительное перемешивание.

Основная толщина покрытия формируется в этот период.Впоследствии реакция замедляется, и толщина покрытия значительно не увеличивается, даже если изделие находится в ванне в течение более длительного периода времени.

Сколько времени занимает процесс цинкования?

Типичное время погружения составляет около четырех или пяти минут, но оно может быть больше для тяжелых изделий, которые имеют высокую термическую инерцию или когда цинк требуется для проникновения во внутренние пространства. После извлечения из гальванической ванны слой расплавленного цинка будет удален поверх слоя сплава.Часто это охлаждает, чтобы показать яркий блестящий внешний вид, связанный с оцинкованными продуктами.

Постобработка

Обработка после гальванизации может включать охлаждение водой или воздушным охлаждением. Условия на заводе по цинкованию, такие как температура, влажность и качество воздуха, не влияют на качество оцинкованного покрытия.

В отличие от этого, они критически важны для живописи хорошего качества. Никакой последующей обработки оцинкованных изделий не требуется, и краска или порошковое покрытие могут быть нанесены для улучшения эстетики или для дополнительной защиты, где среда является чрезвычайно агрессивной.Химические конверсионные покрытия и другие барьерные системы могут быть нанесены, чтобы минимизировать появление мокрых пятен при хранении.

Сколько времени занимает горячее цинкование?

При условии получения разумного уведомления большинство изделий можно оцинковать горячим способом и вернуть изготовителю в течение недели. Типичный срок выполнения заказа, в зависимости от размера заказа, составляет три дня. Оцинкованные болты и гайки в настоящее время широко поставляются, но рекомендуется размещать заказы на оцинкованные крепежные детали как можно раньше.

Размер оцинкованных изделий

Процесс горячего цинкования очень универсален, и можно обрабатывать изделия различных размеров, от гаек и болтов до длинных профилей. Этот диапазон, вместе со способностью прикреплять болтами или сваривать изделия после гальванизации, позволяет оцинковать практически любой размер конструкции.

Сложные формы, открытые сосуды и большинство пустотелых изделий могут быть оцинкованы внутри и снаружи за одну операцию. Некоторые полые конструкции могут быть оцинкованы только на наружной поверхности, однако для этого требуются специальные конструкции и методы цинкования.Производительность отдельных гальванических установок подробно описана в разделе «Найти гальванизатор» на нашем веб-сайте.

Как цинкование защищает

Оцинкованиеобеспечивает барьерную защиту между всеми внутренними и внешними стальными поверхностями и окружающей средой. Цинк разъедает сталь и жертвует собой, чтобы защитить сталь, поэтому горячее цинкование обеспечит эту жертвенную защиту. Узнайте больше о жертвенной защите.

Производительность цинкования

Узнайте, какова эффективность цинкования в вашем районе, проверив карту коррозии.

Техническое описание процесса оцинковки

У нас есть полный список технических данных, который охватывает все области, доступные для скачивания.

Хотите иметь PDF-версию этого или других технических описаний? Нажмите на изображение или посмотрите ниже.

Загрузите наши последние спецификации

Посмотреть все таблицы

,Стандарты оцинкованияГорячее цинкование является относительно простым процессом для определения и охватывается единым стандартом EN ISO 1461.

Ассоциация гальванизаторовможет предоставить подробные рекомендации по составлению ваших спецификаций, а также рассмотреть детали конструкции, чтобы максимизировать преимущества цинкования вашей стали.

Очень простые соображения будут иметь большое значение для быстрой и эффективной обработки стали:

- размер и форма изготовления

- , как изготовление будет связано

- любые дополнительные покрытия, которые могут потребоваться

Ниже перечислены национальные и международные стандарты горячего цинкования.Существует более 100 британских стандартов и кодексов, в которых горячее цинкование указано в качестве обязательного или дополнительного покрытия.

Пожалуйста, обратитесь к последней версии стандартов ниже при указании.

британских и европейских стандартов

EN ISO 1461

Покрытия, нанесенные методом горячего цинкования на готовых изделиях из железа и стали – технические характеристики и методы испытаний.

Нажмите, чтобы узнать больше о

EN ISO 1461

EN ISO 14713-1

Цинковые покрытия. Руководящие указания и рекомендации по защите от коррозии железа и стали в конструкциях.

Часть 1: Общие принципы конструкции и коррозионная стойкость.

EN ISO 14713-2

Цинковые покрытия. Руководящие указания и рекомендации по защите от коррозии железа и стали в конструкциях.

Часть 2. Горячее цинкование.

Покрытия на металлических крепежах – спецификация для горячего цинкования.

EN 10244: Часть 2.

Изделия из стальной проволоки и проволоки. Цветные металлические покрытия на стальной проволоке.

EN 10346

Стальные плоские изделия с постоянным горячим покрытием.

BS 3083

Спецификация для гофрированных стальных листов с горячим цинкованием и алюминиевым / цинковым покрытием общего назначения.

Краски и Лаки. Порошковые органические покрытия для изделий из оцинкованной или листовой стали для строительных целей.

EN 15773

Промышленное нанесение порошковых органических покрытий на стальные изделия, изготовленные методом горячего цинкования или проката (двухслойные).Технические характеристики, рекомендации и рекомендации.

Новый стандарт для стальной арматуры

EN 10348‑2: 2018 – Изделия из оцинкованной арматурной стали

В декабре 2018 года был опубликован европейский стандарт EN 10348-2: 2018 «Сталь для армирования бетона. Оцинкованная арматурная сталь и стальные изделия».

Этот стандарт допускает легкую спецификацию арматуры горячего цинкования и содержит подробные сведения о типе арматурной стали, стальной арматуры и / или стального оцинкованного изделия, особенно стали в рамках EN 10080.

Читать статью в журнале

,