Освидетельствование баллонов оборудование: Оборудование для освидетельствования газовых баллонов

alexxlab | 03.04.2023 | 0 | Разное

Освидетельствование баллона | Академия ГБО

Целью проведения освидетельствования баллонов является контроль технического состояния баллонов и определение возможности их дальнейшей эксплуатации.

Баллоны должны быть направлены для технического освидетельствования, если они имеют: истекший срок освидетельствования, нарушенную герметичность соединения, нарушенную герметичность сварных швов, нарушенную герметичность соединения запорно-предохранительной арматуры с фланцем баллона, неудовлетворительную окраску наружной поверхности (нарушение лакокрасочного покрытия более 10% от общей поверхности).

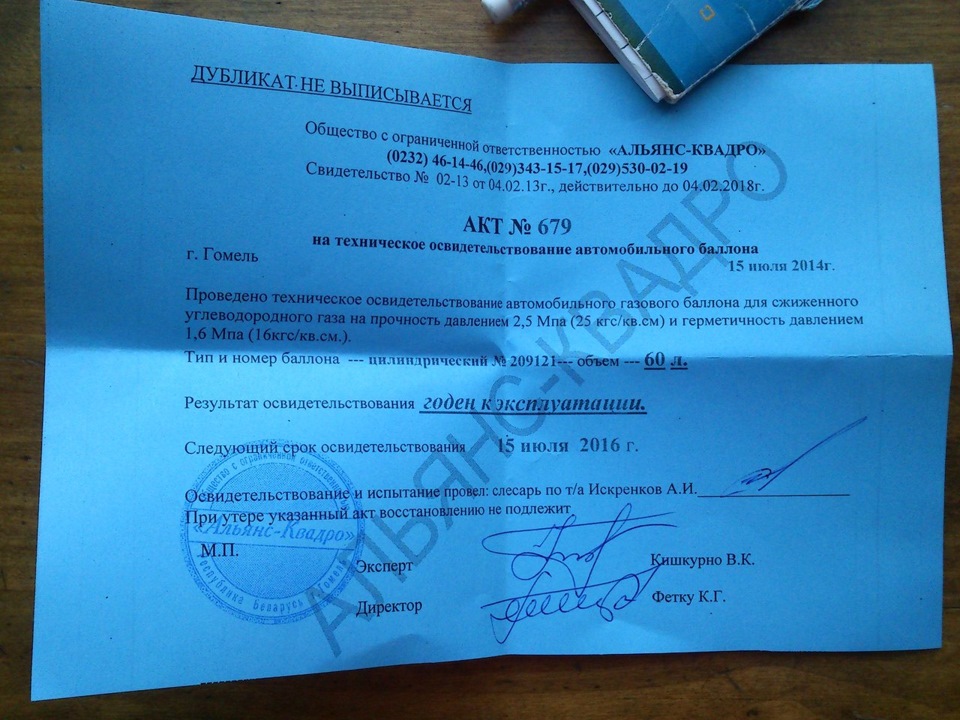

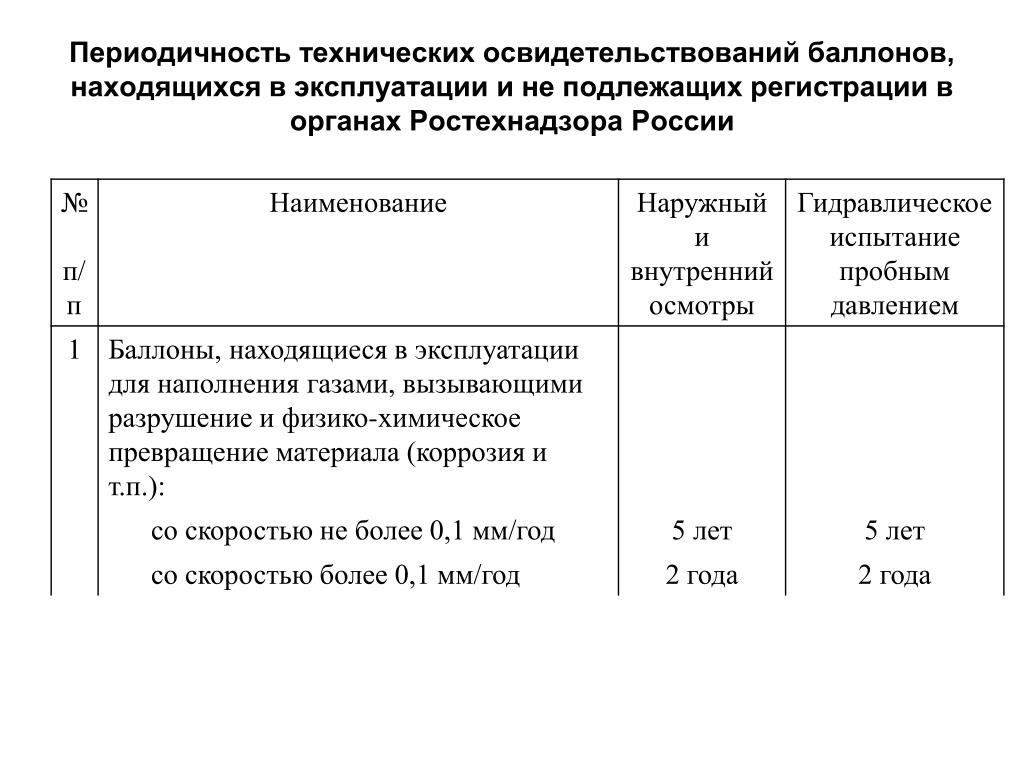

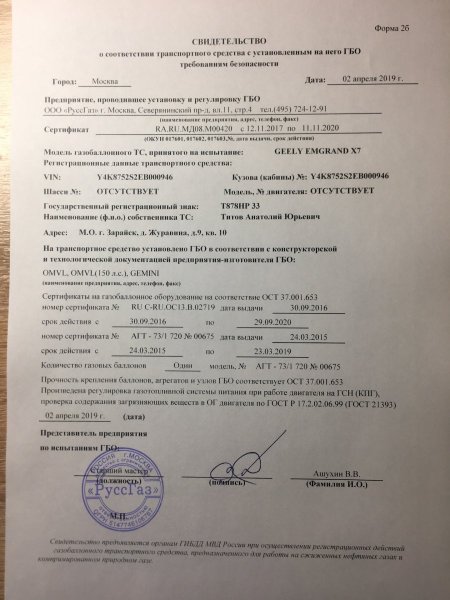

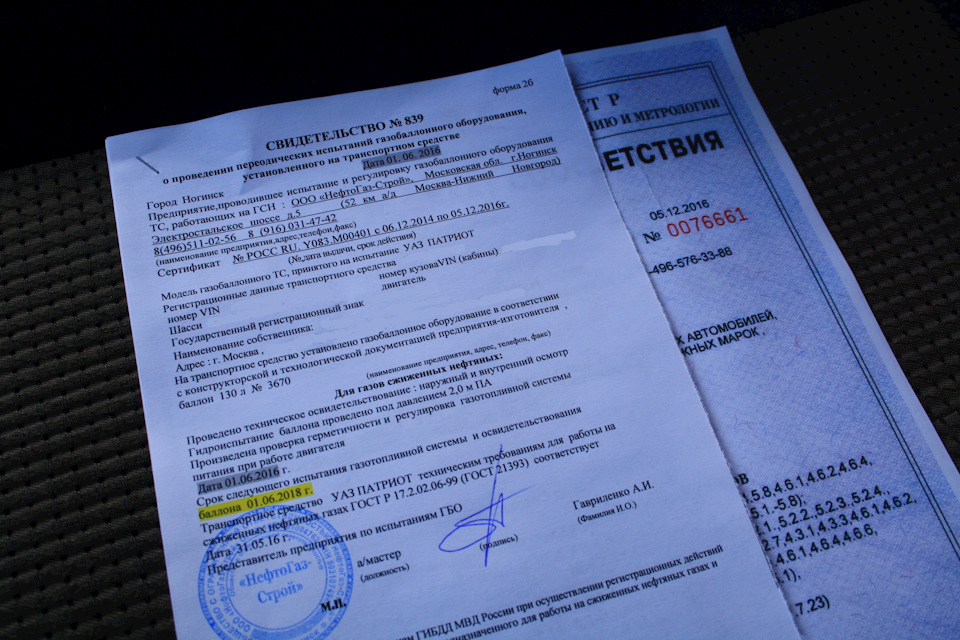

Освидетельствование газового баллона должно проводиться один раз в 2 года. Дата проведения следующего освидетельствования баллона до 100 литров должна быть выбита на паспортной табличке, для баллонов объемом свыше 100 литров – указана в паспорте на баллон.

Срок службы баллонов зависит от результатов проведения технического освидетельствования, но не должен быть больше расчетного срока службы, установленного нормативным документом на их изготовление, указанного в паспорте на баллон или инструкции по эксплуатации баллона.

По результатам освидетельствования баллон может быть признан годным для дальнейшей эксплуатации, направлен в ремонт или выбракован.

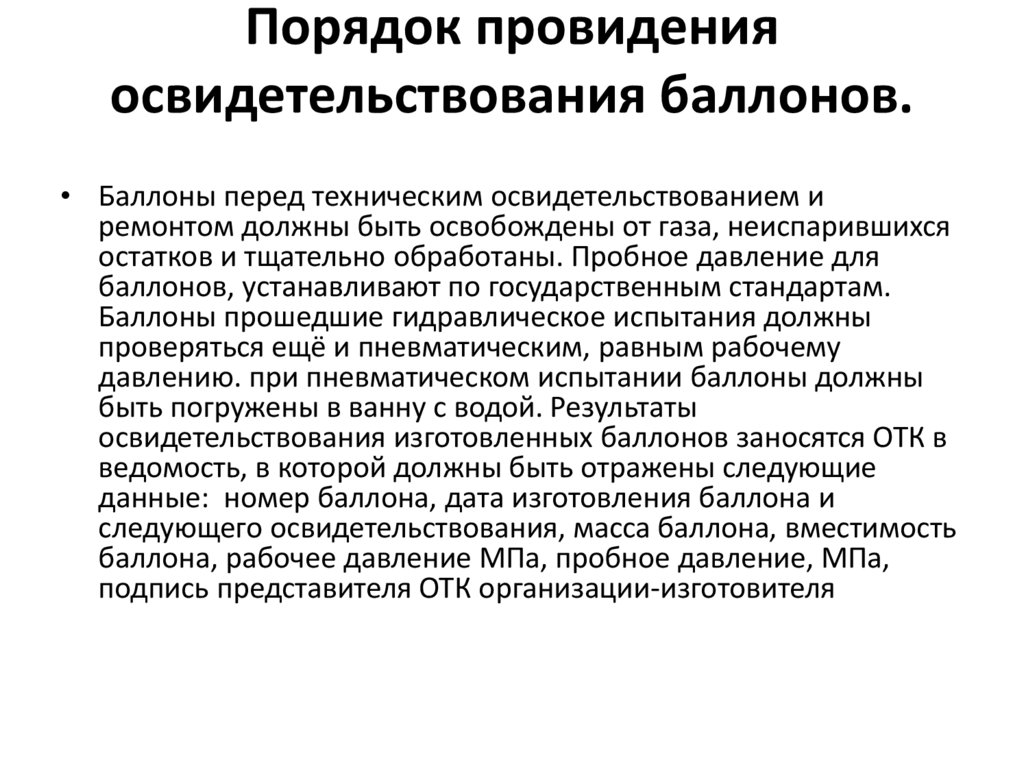

Теперь кратко расскажем о том, как производится освидетельствование баллонов, опишем основные этапы.

- Подготовка баллонов. В первую очередь, поверхность баллонов, поступивших для освидетельствования, очищается от грязи, моется водой. Затем баллоны освобождаются от газа и его не испарившихся остатков, производится демонтаж блока арматуры и дегазация баллона паром под давлением не менее 0,04 МПа. Затем баллон проверяется на отсутствие в нем газа с помощью газоанализатора. Внутренняя поверхность баллонов очищается от грязи, продуктов коррозии, жирных и масляных пятен, моется водой.

- Осмотр наружной и внутренней поверхности баллонов. Осмотр поверхностей баллонов проводят с целью выявления дефектов, снижающих прочность баллонов. Таких как: сколы, трещины, ржавчина, потертости. Осмотру подвергается 100% внутренней и наружной поверхности, сварных швов, сливной горловины и фланца.

Баллон, на поверхности которого выявлены трещины, коррозионные повреждения, риски и другие повреждения глубиной 10% от номинальной толщины стенки, должен быть выбракован. Если в сварных швах баллона обнаружены трещины – баллон должен быть выбракован.Если на баллоне есть вмятины или другие деформации корпуса, он должен быть выбракован.

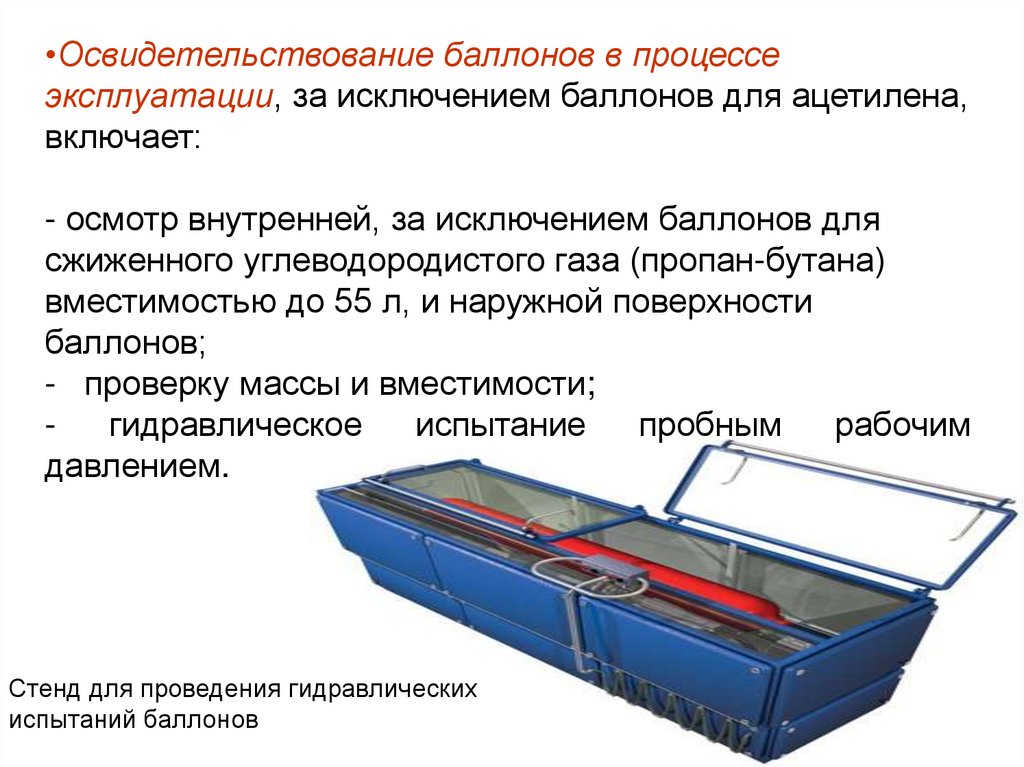

Баллон, на поверхности которого выявлены трещины, коррозионные повреждения, риски и другие повреждения глубиной 10% от номинальной толщины стенки, должен быть выбракован. Если в сварных швах баллона обнаружены трещины – баллон должен быть выбракован.Если на баллоне есть вмятины или другие деформации корпуса, он должен быть выбракован. - Гидравлические испытания.Гидравлические испытания проводят в бронекамере или за специальным ограждением с целью проверки прочности баллона. Баллон наполняется водой комнатной температуры (чтобы не образовывался конденсат на стенках баллона). Баллон нагружается водой под давлением 25 атмосфер и выдерживается под этим давлением 2 минуты (если в паспорте на баллон не указано другое время). Затем, давление снижают до рабочего (16 атм.) и производят осмотр поверхности баллона и сварных швов. Если на баллоне обнаруживаются деформации корпуса, течи, трещины, “слезки” или потение, такой баллон должен быть выбракован. После проведения гидравлических испытаний внутренняя поверхность баллона должна быть тщательно высушена горячим сухим воздухом.

- Пневматические испытания. Пневматическое испытание баллона проводится в сборе с блоком запорной арматуры (мультиклапаном) с целью проверки герметичности. Баллон погружается в ванну с водой и заполняется воздухом до рабочего давления 16 атмосфер. Время выдержки баллона под рабочим давлением должно быть указано в паспорте на баллон. Если время не указано, баллон выдерживается в течение 2 минут. Появление воздушных пузырьков на поверхности воды не допускается.

- После всех испытаний на паспортной табличке баллона ставится клеймо организации, проводившей освидетельствования и в той же строке выбивается дата текущего и следующего освидетельствования. Затем баллон окрашивается в красный цвет, сушится. На боковую поверхность баллона наносится надпись «ОГНЕОПАСНО». Клиенту выдается «Акт об освидетельствовании баллона».

Вот так производится освидетельствование автомобильных газовых баллонов. Относиться к этому нужно серьезно, это не формальность, ведь от этого зависит ваша безопасность и безопасность других людей. Техническое освидетельствование баллонов нужно производить каждые 2 года эксплуатации.

Техническое освидетельствование баллонов нужно производить каждые 2 года эксплуатации.

В настоящее время в соответствии с “Концепцией совершенствования ГДЗС в системе ГПС МЧС России” идет интенсивное оснащение подразделений ГПС дыхательными аппаратами со сжатым воздухом (ДАСВ). В состав аппаратов в зависимости от вариантов комплектации входят баллоны высокого давления вместимостью от 4 до 9 литров с рабочим давлением 300 кгс/см2. К применению разрешены как стальные, так и металлокомпозитные баллоны различных производителей, как отечественных, так и зарубежных. Помимо этого, в эксплуатации попрежнему находится большое количество кислородно-изолирующих противогазов КИП, в состав которых входят баллоны вместимостью 1 литр с рабочим давлением 200 кгс/см 2. Как известно, указанные баллоны в соответствии с требованиями “Правил устройства и безопасной эксплуатации сосудов, работающих под давлением” ПБ 10-115-96 Госгортехнадзора России и “Наставления по газодымозащитной службе ГПС” подлежат периодическому освидетельствованию. Сроки освидетельствования устанавливаются производителями баллонов и составляют в среднем 3-5 лет.

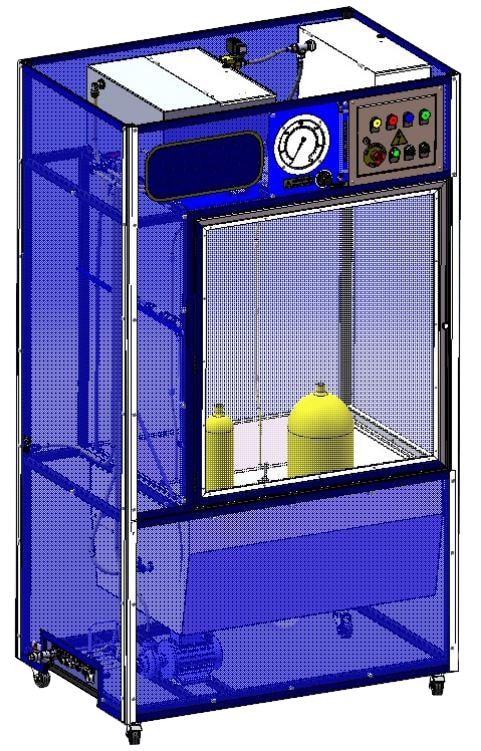

На сегодняшний день в гарнизонах имеется в лучшем случае морально и физически устаревшее оборудование для гидравлических испытаний, обеспечивающее пробное давление только для баллонов КИП (Рпр=300 кгс/см2) и не обеспечивающее пробное давление для баллонов современных ДАСВ (Рпр=450 кгс/см2). Такие технологические процессы освидетельствования, как промывка, очистка, сушка и осмотр внутренних поверхностей баллонов, демонтаж, ремонт и последующий монтаж вентилей практически невозможно обеспечить на должном уровне технической культуры. Помимо этого необходимо отметить, что вышеуказанные нормативные документы устанавливают только общие требования по проведению освидетельствования и не могут служить пособием, отражающим все тонкости практической работы. Разумеется, со всей остротой встал вопрос о комплексном решении возникших задач. С этой целью в 2002-2003 гг. по договору с МЧС России ОАО “КАМПО” (г. Орехово-Зуево) разработало и изготовило два комплекта Комплекса испытательного оборудования КИО-1 (ОКР “Лаборатория”). В ОАО “КАМПО” работу вели – Главный конструктор С.Г. Овчинников, начальник отдела Главного конструктора B.C. Ежков, ведущий конструктор В.Ф. Шмельков, начальник лаборатории испытаний и надежности B.C. Репин.

От ГПС работу вели – уполномоченный военной приемки ЦОД ГУГПС С.В. Корпачев, инспектор ЦОД ГУГПС А.В. Кулначев, начальник ВП-17 ЦОД ГУГПС В.И. Мосин, заместитель начальника отдела ФГУ ВНИИПО В.Н. Один комплекс смонтирован и успешно прошел испытания в ПЧ-24 Орехово-Зуевского ОГПС МЧС России Московской области, а второй направлен на ПТЦУГПС г. Санкт-Петербурга и Ленинградской области.

Комплекс обеспечивает освидетельствование стальных и металлокомпозитных баллонов:

В процессе проведения освидетельствования комплекс позволяет:

Комплекс представляет собой совокупность рабочих мест, состоящих из оборудования и изделий, и размещается в двух помещениях.

Рабочее место № 1 предназначено для ремонта воздушных и кислородных вентилей, пневматических испытаний баллонов и вентилей; состоит из двух столов (отдельно для работы с воздушной и кислородной аппаратурой), а также специальной ванны для проверки на герметичность соединения вентиль-баллон. Рабочее место № 2 предназначено для демонтажа (монтажа) вентилей, удаления сломанных вентилей, осмотра и клеймения баллонов; состоит из специального вертикально-сверлильного станка с пневматическими тисками.  Кроме того, на рабочем месте используются следующие изделия: Кроме того, на рабочем месте используются следующие изделия:

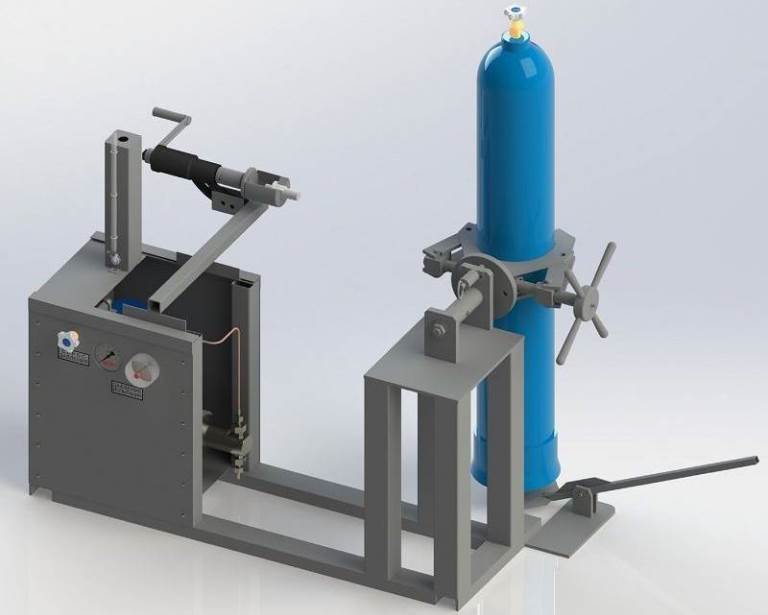

Необходимо отметить, что демонтаж оставшейся части вентиля при его поломке является старой и весьма трудно решаемой проблемой. Согласно имеющейся статистике, из-за возникновения данного дефекта, обусловленного сильной фиксацией вентиля в баллоне при применении свинцового глета в качестве уплотнительного материала, поломка вентиля и, как следствие, отбраковка всего баллона, возникает в 30% случаев. Благодаря отработанной в процессе проектирования технологии (сверловка отверстия в оставшейся части вентиля, изготовление в ней при помощи прошивки шестигранного отверстия, выворачивание оставшейся части вентиля, при необходимости сопровождающееся ее нагревом) потери баллонов удается практически свести к нулю. Наличие эндоскопа позволяет более объективно, чем при применении традиционной малогабаритной лампочки, оценить состояние внутренней поверхности баллона. Рабочее место № 3 предназначено для проведения гидравлических испытаний баллонов пробным давлением; состоит из стенда гидравлических испытаний баллонов СГИБ-1. Максимальное гидравлическое давление, раз-виваемое стендом – 45 МПа (450 кгс/см2). Стенд представляет собой гидростанцию и ванну, соединенные между собой при помощи трубо-провода. Вокруг ванны расположено защитное ограждение, предназначенное для защиты личного состава, обслуживающего комплекс, в случае разрушения баллона при проведении гидравлических испытаний.

Гидростанция обеспечивает создание, поддержание, контроль и сброс высокого гидравлического давления при проведении гидравлических испытаний баллонов на прочность. Ванна предназначена для крепления баллона, залива воды в баллон и его поворота при внешнем осмотре в процессе гидравлических испытаний. Удобство и безопасность работы достигаются благодаря применению манометра типа ДМ 2005СгУЗ, обеспечивающего задание и контроль давления в гидросистеме. Перед началом испытания контактные стрелки манометра устанавливаются: одна – на величину пробного давления, которое необходимо развить в процессе испытания, другая – на давление, превышающее пробное на 50 кгс/см2. Это необходимо в целях безопасности для аварийного отключения системы в случае выхода из строя уставки, обеспечивающей отключение системы при достижении ранее установленной величины пробного давления. Рабочее место №4 предназначено для сушки баллонов; состоит из установки сушки баллонов УСБ-1.

Рабочее место № 5 предназначено для промывки и очистки внутренней поверхности баллона от ржавчины и загрязнения; состоит из установки УПО-1. УПО-1 обеспечивает промывку и очистку внутренней поверхности баллона за счет пересыпания галтовочной смеси (перетекания моющего состава) в полости баллона при его вращении в различных пространственных положениях. Время промывки или очистки – не более 10 минут. УПО-1 состоит из собственно установки и поста подачи. Установка, включающая в себя стол, мотор-редуктор, узел крепления баллонов, кожух защитного ограждения, поддон сбора галтовочной смеси, реле времени и прочее необходимое оборудование, позволяет закреплять все виды применяемых баллонов в различных пространственных положениях и вращать их с частотой 35,5 об/мин в любую сторону. Пост подачи обеспечивает залив моющего средства, а также горячей и холодной воды во внутреннюю полость баллона. Рабочее место № 6 предназначено для ремонта лакокрасочных покрытий баллонов и естественной сушки после ремонта ЛКП.

Рабочее место № 7 предназначено для приема на освидетельствование и выдачи после освидетельствования баллонов. Помимо вышеуказанного оборудования в состав комплекса входит большой объем специально разработанной документации, подробно описывающей все технологические регламенты освидетельствования баллонов. В заключение хочется отметить, что освоение Комплексов испытательного оборудования в подразделениях ГПС МЧС России позволит значительно улучшить качество обслуживания и безопасность использования средств индиви-дуальной защиты органов дыхания.

И.В. Рыбкин, заместитель начальника Центра обеспечения деятельности ГПС МЧС России Ключевые слова | |

Услуги по обучению работе с баллонами – инструменты, оборудование и обучение для осмотра баллонов

Устройство для просмотра резьбы баллонов Ищете обучение по визуальному осмотру баллонов, обращению с кислородными баллонами, техническому обслуживанию и ремонту составных баллонов, баллонам пожаротушения или всему вышеперечисленному? Cylinder Training Services делает все, от услуг по ремонту композитных цилиндров до услуг по обучению осмотру цилиндров, мы являемся экспертами в области всех вопросов, связанных с цилиндрами.

Наши курсы охватывают широкий спектр правил безопасности баллонов и могут помочь вам и вашей команде научиться безопасному обращению с баллонами, обеспечить безопасность операций на вашем объекте и предоставить необходимые инструменты и консультации, чтобы предложить вам полный спектр услуг.

Обучение – Оборудование – Консультации

Служба обучения баллонов разрабатывает программы безопасности и разрабатывает специальные инструменты, используемые правительствами и корпорациями для обеспечения безопасного обращения, проверки, использования и наполнения баллонов под давлением.

Программы для обучения проверке цилиндров и клапанов. Обновление сертификации и возможность стать инструктором. Узнайте об обслуживании кислородных баллонов, обслуживании газовых баллонов, обучении осмотру баллонов и многом другом.

Мы покрываем все необходимое для осмотра баллонов; Освещение, зеркала, средства просмотра потоков и пользовательские комплекты. Все есть в нашем интернет-магазине. Мы доставим прямо к вам в большинстве мест по всему миру.

Все есть в нашем интернет-магазине. Мы доставим прямо к вам в большинстве мест по всему миру.

Хотите узнать больше о наших услугах по обслуживанию баллонов? Запрыгивайте прямо и просматривайте информацию, которой мы делимся, бесплатные услуги и ресурсы.

БЕСПЛАТНЫЙ онлайн-инструмент отслеживания осмотра цилиндров, который мы создали специально для вас и вашего предприятия. Наш инструмент для проверки цилиндров делает все, от записи осмотра до создания PDF-файлов. Все, что вам нужно для оптимизации и записи ваших проверок.

Довериваемые мировыми лидерами в обеспечении безопасности своих объектовWalt Disney World

Бюро мелиорации (правительство США)

Авиационная и специальная война (военные США)

Национальная атмосфера (NOAA)

Cirque. Du Soleil (программа для водных видов спорта)

НАШИ УСЛУГИ ДЛЯ БАЛЛОНОВ

БЕСПЛАТНОЕ Отслеживание осмотра баллонов

CYLINDEX — это бесплатная программа, доступная через приложение для телефона или через Интернет на сайте www. cylindex.com. Используйте приложение для завершения и записи ВСЕХ ваших проверок цилиндров.

cylindex.com. Используйте приложение для завершения и записи ВСЕХ ваших проверок цилиндров.

Блог о цилиндрах

Мы стремимся держать наших клиентов в курсе событий и проблем, связанных с цилиндрами высокого давления. Блог освещает проблемы безопасности, проверки цилиндров, услуги по ремонту композитных цилиндров и поможет развеять некоторые распространенные мифы об обслуживании цилиндров.

Обновленное обучение

На наших курсах обучают инспекторов, не имеющих опыта инспекции цилиндров. Мы также сообщаем новую информацию опытным ветеранам инспекций. Наши программы обновляются каждые 3 года, чтобы поддерживать самую актуальную информацию.

Индивидуальные инструменты для проверки

Cylinder Training Services постоянно разрабатывает новые инструменты и комплекты для облегчения проверки. Инструменты можно приобрести как по отдельности, так и в специально разработанных наборах.

Информационный бюллетень

Мы регулярно рассылаем информационный бюллетень по баллонам высокого давления, чтобы информировать наших клиентов. В информационном бюллетене упоминаются новые инструменты проверки цилиндров, календарь обучения, обновления приложения CYLINDEX и самые последние сообщения в блогах.

В информационном бюллетене упоминаются новые инструменты проверки цилиндров, календарь обучения, обновления приложения CYLINDEX и самые последние сообщения в блогах.

Инструктор

Cylinder Training Services предлагает возможность стать инструктором и помочь обеспечить безопасность других. Инструкторы объединяют свой обширный опыт с нашей первоклассной программой обучения.

LEARN MORE ABOUT OUR CYLINDER SERVICES TODAY

Testimonials

Jeff V. – Cylinder Thread Viewer Package

Read More

Being один из первых в мире, кто начал использовать средство просмотра потоков. Я впечатлен развитием этого инструмента. Оптика и освещение — лучшее, что я использовал для доступа к резьбе цилиндра. USB-зарядка избавляет от хлопот с аккумуляторами и риска повреждения проводки при замене. За 21 год тестирования это лучшая разработка на рынке, и я очень рад, что приобрел это устройство для своего бизнеса.

Прочитайте больше

. Удобно выполнены в Интернете, тщательно и информируйте! Есть много опасностей при работе с баллонами под давлением, о которых нужно знать, этот класс является обязательным, если вы имеете дело с такими вещами.

Сержант Х. – Виртуальный класс проверки цилиндров

Подробнее

Предоставленное виртуальное обучение было информативным и удобным для студентов, чтобы получить доступ к курсу без необходимости далеко ехать или искать класс для инструктора. Я считаю, что для переаттестации личное присутствие инструктора в классе не так критично, как когда студент является инспектором впервые. Я надеюсь, что виртуальное обучение для повторной сертификации останется вариантом в будущем.

Предыдущий

Next

Руководство по безопасности газовых баллонов — USAsafety.

com

comМеню

В этом руководстве представлен обзор рекомендаций OSHA, CGA и NFPA по безопасному хранению и обращению с оборудованием для баллонов со сжатым газом.

Соответствует требованиям OSHA по хранению и обращению

Если ваша компания только что получила визит от OSHA или вы создаете новую рабочую среду, важно понимать, как безопасно хранить газовые баллоны и обращаться с ними.

В следующем руководстве будут указаны основные стандарты и рекомендации по безопасности газовых баллонов, а также проиллюстрирована необходимость этих рекомендаций.

- Основные цилиндры

- Использование и обращение

- Хранение

- Переезд и транспорт

- Закупка/получение

- Маркировка

- Регуляторы, колпачки и аксессуары

- Утилизация

- Опасности

- Средства индивидуальной защиты

- Аварийные процедуры

- Обучение

- Дополнительная информация

Стандартные размеры и емкость

Наиболее часто используемые газовые баллоны имеют следующие размеры:

- Высота: 4-5 футов в высоту

- Вес: 75-80 фунтов (пустой), до 270 фунтов (заполненный)

- Давление: 2200 фунтов на квадратный дюйм (psi)

Хотя это может показаться не особенно тяжелым, серьезная травма может быть получена, если эти громоздкие предметы будут перемещены неправильно или упадут на сотрудника.

Типы баллонов

Газовые баллоны могут быть изготовлены из различных материалов, но есть четыре основных класса:

- Тип 1 – Только металл, бесшовный кованый металл или бесшовная сталь

- Тип 2 – Металлический сосуд, обмотанный волокнистым композитом

- Тип 3 – Тонкий металлический вкладыш, обернутый волокном

- Тип 4 – Безметалловый вкладыш из пластика, обернутый волокном

Типы газов

Баллоны со сжатым газом могут хранить легковоспламеняющиеся газы, такие как ацетилен, и инертные газы, такие как гелий. Категории газов:

- Сжиженные газы: Газы, которые представляют собой парожидкостное равновесие или равновесие внутри баллона, но которые могут становиться жидкостями при нормальных температурах внутри баллонов под давлением. Примерами являются безводный аммиак, хлор, пропан и двуокись углерода.

- Несжиженные газы: Находящиеся под давлением или постоянные газы не становятся жидкими при сжатии при нормальной температуре, независимо от давления.

Примеры: кислород, азот, гелий и аргон.

Примеры: кислород, азот, гелий и аргон. - Растворенные газы: Очень нестабильные газы, такие как ацетилен, которые могут взрываться при атмосферном давлении. Эти газы заполнены инертным пористым наполнителем для предотвращения взрыва.

Типы опасностей, связанных с газовыми баллонами

Существует два основных типа опасностей, связанных с использованием, хранением и обращением с баллонами со сжатым газом:

- Химическая опасность , связанная с содержимым баллона (коррозионные, токсичные, легковоспламеняющиеся и т. д.). )

- Физическая опасность , представленная наличием тяжелого сосуда высокого давления (взрыв, пожар, падение цилиндра и т. д.)

Правила и инструкции

Правила, установленные государственными органами, торговыми ассоциациями и местными властями, имеющими юрисдикцию, введены в действие для минимизации рисков, связанных с газовыми баллонами.

Некоторые из наиболее важных организаций включают:

- OSHA (Управление по охране труда)

- CGA (Ассоциация сжатого газа)

- NFPA (Национальная ассоциация противопожарной защиты)

- ICC (Совет по международным кодам)

Ознакомиться с выдержками из инструкций тех организаций, которые касаются газовых баллонов, можно здесь:

Посмотреть правила безопасности баллонов

Использование и обращение

Большинство происшествий и травм, связанных с газовыми баллонами, происходит во время обращения или транспортировки. При транспортировке баллонов соблюдайте следующие рекомендации:

- Обращайтесь с цилиндрами осторожно, не роняйте и не ударяйте их обо что-либо.

- Соблюдайте надлежащие процедуры и используйте подходящее оборудование, включая защитные очки, прочные перчатки и защитную обувь.

- Убедитесь, что меры безопасности, такие как колпачки или ограждения, надежно установлены.

- Используйте тележку или ручную тележку вместо перетаскивания или перекатывания цилиндров.

- При использовании крана используйте подходящие опоры, сетки или платформы.

- Избегайте подъема баллонов за их колпачки или ограждения, магниты или стропы, которые могут повредить клапаны.

Требования к хранению

OSHA 1910.101(b) , NFPA 1 и брошюра CGA P1-1965 содержат требования к хранению сжатых газов и обращению с ними.

Важные требования к хранению включают:

- Ограничение доступа к месту хранения уполномоченному персоналу

- Держите цилиндры вертикально

- Закрепите ремнями или цепями, прикрепленными к настенному кронштейну или другой неподвижной поверхности, или используйте цилиндрическую подставку для предотвращения падения

- Ограничители должны быть закреплены на верхней половине цилиндра над центром тяжести

- Полные баллоны следует хранить отдельно от пустых баллонов

- Складское помещение должно быть вентилируемым, чистым и сухим

- Не допускайте, чтобы температура в помещении превышала 100°F (38°C)

- Защитные колпачки на цилиндры

Транспортная стойка

Модель № GR2275FS

Требования к транспортировке

- Используйте ручную тележку или тележку, предназначенную для перемещения цилиндров

- Не перемещайте одновременно более одного баллона, если только не используется тележка, предназначенная для этой цели

- Держите баллон в вертикальном положении, за исключением коротких периодов времени, когда баллоны поднимаются или переносятся На рабочей площадке необходимо соблюдать правила

- OSHA, которые могут различаться в зависимости от местоположения.

- Надземный транспорт регулируется Департаментом транспорта (DOT), в котором осуществляется движение. Обратитесь в DOT в вашем штате для получения информации о конкретных требованиях.

Закупка и получение

При покупке и приемке газовых баллонов убедитесь, что все баллоны снабжены правильными этикетками (см. раздел маркировки ниже). Не полагайтесь на цвет цилиндра как на единственное определение его содержимого. Убедитесь, что этикетка нанесена на сам цилиндр, а не только на крышку.

Цилиндры должны иметь дату гидростатического испытания в течение последних пяти лет. Незаконно перевозить баллон, у которого истек срок сертификации гидростатических испытаний.

Крышки цилиндров и клапаны не должны затягиваться сильнее, чем вручную. Если вы не можете открыть вентиль баллона и крышку одним нажатием руки, не берите баллон.

Маркировка

Баллоны должны иметь маркировку со следующей информацией:

- DOT или ICC (до 1968) идентификационный номер – упр.

DOT3AA2265.

DOT3AA2265. - Серийный номер цилиндра – упр. СГ12152А.

- Оригинальный владелец цилиндра – бывший. АПРОИНК

- Дата технического обслуживания для указания первоначального гидростатического испытания (месяц/год).

- Текущий владелец цилиндра на шейном кольце.

- Маркировка повторной проверки, указывающая, подходит ли баллон для 10-процентного переполнения или соответствует требованиям для 10-летней повторной проверки.

- Штрих-код CylinderTrak для отслеживания баллонов в процессе наполнения.

- Контрольная маркировка производителя баллона, уникальная для инспектора.

- Собственный вес баллона, т. е. вес баллона плюс клапан без продукта, которому предшествуют буквы «TW».

- Баллоны также должны идентифицировать свое содержимое, которое обычно представляет собой наклейку, наклеенную рядом с горлышком баллона. Это единственный приемлемый для способ идентификации содержимого баллона немедицинского назначения! Есть только пять медицинских газов, которые разрешено идентифицировать по цвету.

Все остальные не обязательно должны иметь цветовую кодировку, и цветовые коды могут отличаться от одного поставщика к другому.

Все остальные не обязательно должны иметь цветовую кодировку, и цветовые коды могут отличаться от одного поставщика к другому.

Регуляторы, колпачки и принадлежности

Регулятор позволяет снизить высокое давление в газовом баллоне до управляемого и пригодного для использования давления. Регулятор контролирует давление подачи и не должен использоваться для управления потоком. Регуляторы могут быть одноступенчатыми или двухступенчатыми.

Одноступенчатый регулятор давления используется, когда давление на входе не сильно меняется или когда повторная регулировка давления на входе не вызывает проблем с экспериментом/приложением. Рукоятку регулировки давления необходимо регулярно регулировать для поддержания постоянного выходного давления.

Двухступенчатый регулятор давления используется с газовыми баллонами для обеспечения постоянного давления газа без постоянных незначительных регулировок рукоятки регулировки давления при изменении давления внутри баллона. Первая ступень этого регулятора снижает давление на входе до заданного значения. Затем на второй ступени это давление снижается до желаемого давления подачи.

Первая ступень этого регулятора снижает давление на входе до заданного значения. Затем на второй ступени это давление снижается до желаемого давления подачи.

В большинстве штатов требуется, чтобы на клапан надевался колпачок во время транспортировки, а также во время хранения емкостей без использования более 24 часов.

Утилизация

Утилизация полностью или частично заполненных баллонов требует сертификации HazMat для транспортировки. Чтобы утилизировать баллон, сначала убедитесь, что в нем нет содержимого. На этом этапе у вас есть три варианта, в зависимости от типа баллона и типа хранящегося газа:

- Свяжитесь с предприятием по переработке, которое принимает отгрузку пустых баллонов.

- Заправьте баллон для повторного использования, если повторная заправка этим веществом разрешена и баллон рассчитан на повторную заправку.

- Утилизируйте цилиндр на свалке, если это разрешено в вашем регионе, или сдайте его на переработку в металлолом.

Тележка брандмауэра

Модель № HT3901FS

Отдельные кислородные и топливные баллоны

OSHA требует, чтобы кислородные и топливные баллоны были разделены негорючим барьером.

Это необходимо для сведения к минимуму риска таких опасностей, как пожар и взрыв.

Согласно OSHA 1926.35(a)(10) :

«Кислородные баллоны при хранении должны быть отделены от баллонов с топливным газом или горючими материалами (особенно маслом или смазкой) на расстоянии не менее 20 футов или негорючей перегородкой не менее 5 футов. высокий, имеющий рейтинг огнестойкости не менее получаса».

В этом видео показана опасность возгорания.

Подробнее об этой теме можно прочитать в нашей расширенной статье о брандмауэрах.

Нужен негорючий барьер на рабочем месте? Противопожарные барьеры USA Safety Firewall имеют рейтинг огнестойкости, соответствующий требованиям OSHA, в один час (превышает требование 1/2 часа).

Потенциальные опасности газовых баллонов

Вот примеры значительных опасностей, которые могут возникнуть в результате неправильного использования газовых баллонов:

- Взрыв

- Огонь

- Объем кислорода

- Смерть

- Травма спины

- Бернс

- Сломанные кости

- Травма глаза

Демонстрация риска безопасности

В этом видеоклипе из сериала Разрушители мифов показан эксперимент, демонстрирующий разрушительный потенциал разорванного бензобака.

Посмотреть на YouTube

Средства индивидуальной защиты

В паспортах безопасности для каждого газа, который вы будете использовать, должны быть указаны типы средств индивидуальной защиты (СИЗ), которые следует использовать. Персонал должен быть обучен использованию СИЗ, а также их правильному обслуживанию и хранению.

Обычно требуются СИЗ:

- Защита глаз, часто полные защитные очки вместо стандартных защитных очков

- Защитные перчатки, возможно, с некоторым типом защиты от холода, в зависимости от типа газа

- Защитная обувь для предотвращения повреждений при соскальзывании или падении баллонов

- Дыхательный аппарат

- Защитная одежда, такая как комбинезоны или комбинезоны

- Защита органов слуха

Аварийные процедуры

Аварийные ситуации, связанные с баллонами со сжатым газом, могут возникать из-за:

- Пожароопасности баллона

- Утечка токсичных газов

- Утечки инертного газа, вызывающие низкий уровень кислорода в помещении

- Незапланированная химическая или другая реакция

Если утечку не удается устранить затяжкой фитингов или возникает любая другая аварийная ситуация, необходимо эвакуировать помещение. Никто не должен пытаться переместить баллон, и следует связаться с аварийным персоналом и сообщить о местонахождении баллонов. Каждая организация, размещающая баллоны, должна разработать более обширные аварийные процедуры.

Каждая организация, размещающая баллоны, должна разработать более обширные аварийные процедуры.

Обучение

В интернет-магазинах доступны различные учебные материалы по работе с газовыми баллонами. Эти курсы часто можно пройти для получения кредита непрерывного образования и сертификации Американского совета по промышленной гигиене или Совета сертифицированных специалистов по безопасности. Качественное обучение должно охватывать все темы, представленные в этом руководстве, в четком и понятном формате, чтобы обеспечить безопасность рабочего места или рабочей площадки для всех сотрудников.

Дополнительная информация

Орган, имеющий юрисдикцию (AHJ) — это общий термин, используемый для описания лица или группы, которые одобряют оборудование, установку или процедуры для обеспечения общественной безопасности.

AHJ может относиться к любой из следующих организаций:

- Управление по охране труда (OSHA)

или Канадский центр по охране труда и технике безопасности (CCOHS) - Ваш местный начальник пожарной охраны (контактная информация пожарной службы США)

- Департамент транспорта вашего штата (DOT)

- Организации безопасности, такие как Национальная ассоциация противопожарной защиты (NFPA) или Ассоциация сжатых газов (CGA)

- Уточните у поставщика услуг по страхованию бизнеса их требования

Информация на этой странице предназначена для предоставления общего обзора требований к работе, транспортировке и хранению газовых баллонов.

Баллон, на поверхности которого выявлены трещины, коррозионные повреждения, риски и другие повреждения глубиной 10% от номинальной толщины стенки, должен быть выбракован. Если в сварных швах баллона обнаружены трещины – баллон должен быть выбракован.Если на баллоне есть вмятины или другие деформации корпуса, он должен быть выбракован.

Баллон, на поверхности которого выявлены трещины, коррозионные повреждения, риски и другие повреждения глубиной 10% от номинальной толщины стенки, должен быть выбракован. Если в сварных швах баллона обнаружены трещины – баллон должен быть выбракован.Если на баллоне есть вмятины или другие деформации корпуса, он должен быть выбракован.

Чиркунов и старший научный сотрудник ФГУ ВНИИПО МЧС России Ю.Н. Маслов.

Чиркунов и старший научный сотрудник ФГУ ВНИИПО МЧС России Ю.Н. Маслов.

В состав стенда входит также емкость для водного раствора ингибитора (вещества, предназначенного для предотвращения образования коррозии на внутренних стенках баллона при проведении гидравлических испытаний).

В состав стенда входит также емкость для водного раствора ингибитора (вещества, предназначенного для предотвращения образования коррозии на внутренних стенках баллона при проведении гидравлических испытаний).

Состоит из письменного стола для ведения и хранения документации, трех контейнеров, двух укладочных ящиков для баллонов и двух тележек для транспортирования ящиков с баллонами к рабочим местам.

Состоит из письменного стола для ведения и хранения документации, трех контейнеров, двух укладочных ящиков для баллонов и двух тележек для транспортирования ящиков с баллонами к рабочим местам. Примеры: кислород, азот, гелий и аргон.

Примеры: кислород, азот, гелий и аргон.

DOT3AA2265.

DOT3AA2265. Все остальные не обязательно должны иметь цветовую кодировку, и цветовые коды могут отличаться от одного поставщика к другому.

Все остальные не обязательно должны иметь цветовую кодировку, и цветовые коды могут отличаться от одного поставщика к другому.