Отделитель влаги для компрессора своими руками: Самодельный влагоотделитель для компрессорной установки

alexxlab | 20.01.2023 | 0 | Разное

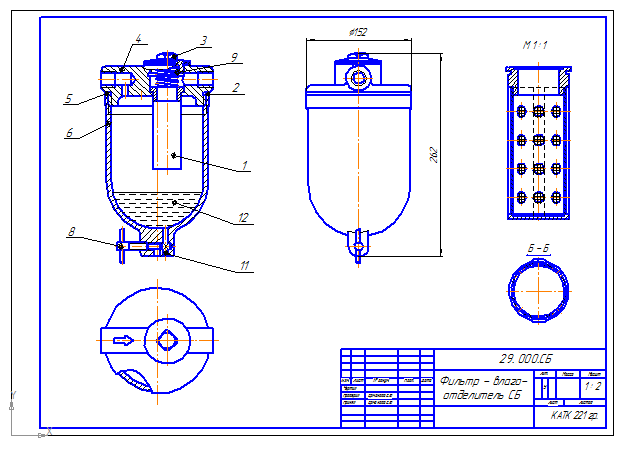

Влагоотделитель для компрессора своими руками, чертежи. Всё о влагомаслоотделителях для компрессора

Содержание

- Влагомаслоотделитель – определение и назначение

- Конструктивные особенности и принцип действия

- Виды

- Вихревые системы очистки

- Адсорбционные системы очистки

- Модульные системы очистки

- Самые распространённые виды самодельных влагоотводителей

- Самодельные устройства циклонного типа

- Влагоотделитель с использованием силикагеля

- Устройство холодильного типа

- Разновидности систем очистки воздуха

- Вихревые фильтры

- Влагомаслоотделители адсорбционные

- Модульные системы очистки

- Ключевые характеристики оборудования

- Как сделать влагоотделитель для компрессора своими руками

- Что собой представляет устройство и для чего используется

- Изготовление своими руками

- Влагоотделители адсорбционного типа

- Требования для установки

- Преимущества фильтров циклонного типа

- Чем чревато попадание посторонних включений в рабочий орган компрессора?

- Самодельное устройство с холодильным способом очистки

- Заводской или самодельный влагомаслоотделитель?

- Разновидности влагоотделителей, создаваемых своими руками

- Самодельный аппарат с циклонным способом очистки

- Порядок проведения работ

- Важные рекомендации

Влагомаслоотделитель – определение и назначение

Чтобы пневматический инструмент качественно работал и продолжительное время оставался исправным, воздух, подаваемый на него, должен быть чистым. От пыли и иных механических загрязнений защищает воздушный фильтр, расположенный на входе в прибор. Но также важно предотвратить попадание внутрь аппарата масла и влаги.

От пыли и иных механических загрязнений защищает воздушный фильтр, расположенный на входе в прибор. Но также важно предотвратить попадание внутрь аппарата масла и влаги.

Важно! Влага содержится в воздухе, который поступает в компрессор из атмосферы, причем ее содержание может быть очень значительным. Помимо нее в воздушный поток попадает масло, которое используется для смазки деталей воздушного поршневого или другого вида масляного компрессора.

Попадая внутрь пневмоинструмента и смешиваясь, влага и масло могут причинить существенный вред прибору, а также снизить эффективность его работы. Чтобы очистить воздушный поток от данных примесей, необходимо специальное устройство. Для этой цели создан и используется влагомаслоотделитель.

Конструктивные особенности и принцип действия

Задача влагоотделителя заключается в понижении уровня влажности воздуха до оптимальных пределов. В зависимости от вида этой конструкции меняется ее принцип действия:

- с применением центробежных сил — вихревые очистительные системы;

- с использованием веществ, поглощающих жидкость, – адсорбционные системы.

Классический влагоотделитель вихревого типа работает по принципу циклона. Воздушный поток поступает внутрь устройства и, вращаясь вокруг центральной оси, отбрасывается к стенкам емкости. При этом влага конденсируется на поверхности и стекает на дно, откуда удаляется через выходное отверстие, а воздушный поток выходит наружу.

Согласно чертежам, конструкция осушителя этого типа выглядит следующим образом. Попадая в корпус, воздушный поток направляется к крыльчатке и закручивается. Частицы влаги отбрасываются к стенкам стакана, оседают на них и опускаются вниз, в отделенную заслонкой зону с загрязнениями. Воздух перемещается в дефлектор через дополнительный воздушный фильтр, удерживающий мельчайшие твердые частицы, после чего выводится наружу. Влага удаляется через отверстие в нижней части стакана.

Адсорбционные влагоотделители содержат в своей конструкции вещество, впитывающее жидкость. Поток воздуха проходит через такой наполнитель и осушенный выводится наружу. Периодически использованные гранулы нужно менять на новые.

Периодически использованные гранулы нужно менять на новые.

Виды

Согласно способу отделения от воздушного потока жидкой субстанции современные системы очистки бывают вихревыми, адсорбционными и модульными.

Вихревые системы очистки

Конструкции этого типа пользуются высоким спросом — они просты в обращении и обслуживании, имеют небольшую цену при высокой эффективности, но удерживают лишь большие капли жидкости. Поэтому вихревые влагоотделители используют в качестве предварительной грубой очистки проходящего воздушного потока. Такие устройства применяются в промышленных цехах, а также для домашних задач.

Адсорбционные системы очистки

Устройства такого типа удаляют жидкости из сжатого воздуха с помощью активно впитывающих веществ, в качестве которых применяется селикагель, хлористый кальций и другие. Их принцип работы: увлажненный воздух проходит через гранулы с влагопоглощающим веществом и очищенный подается на подключенный инструмент. Такие устройства применяются в фильтрах аквалангов, импортных тяжелых грузовиках и т. д.

д.

Модульные системы очистки

Модульные осушители воздуха наиболее эффективно защищают пневматическую технику от воды, частиц масла и пыли. В них входит несколько последовательно расположенных блоков: циклонный отделитель, фильтр тонкой очистки, угольный фильтр. Последний обеспечивает почти идеальную чистоту выходящего воздуха, направляемого на инструменты, для которых угольная фильтрация не предусмотрена.

Самые распространённые виды самодельных влагоотводителей

Специалисты рекомендуют использовать следующие виды влагоотводителей:

- циклонного типа;

- поглощающие влагу с помощью силикагеля;

- холодильного типа.

Каждый тип имеет свои преимущества и недостатки. Чтобы выбрать оптимальный вариант для себя, необходимо ознакомиться со всеми схемами устройств. В конструкциях используются старые баллоны, масляные фильтры, элементы холодильного оборудования. Перед началом работы убедитесь, что в наличие есть сварочный аппарат, набор ключей и отвёрток, дрель, молоток, клей и изоляционный материал.

Самодельные устройства циклонного типа

Принцип действия циклонного влагоотделителя достаточно прост. При попадании потока сжатого воздуха в установку он начинает вращаться. Под действием центробежной силы конденсат, небольшие частицы мусора и масла направляются к стенкам. В это время очищенный воздух проходит в нижнее центральное отверстие и далее подаётся в компрессор.

Воздушная смесь подается через верхнее отверстие, под дейтсвием центробежной силы влага отделяется и выводится через выходной патрубок

Для создания самодельного центробежного аппарата нам понадобятся:

- старый пропановый баллон;

- штуцер;

- сварочный аппарат;

- две металлические трубки небольшой длины.

В качестве корпуса отлично подойдёт старый баллон, он имеет достаточную высоту и может выдерживать повышенное давление. Порядок работ следующий:

- Устанавливаем изделие вертикально, краником вниз.

- Входной штуцер привариваем к верхней части корпуса.

Он должен быть смещён ближе к одной из стенок баллона.Привариваем входной штуцер и выходной патрубок к баллону

Он должен быть смещён ближе к одной из стенок баллона.Привариваем входной штуцер и выходной патрубок к баллону - Привариваем выходной патрубок на 2/3 высоты баллона.Циклонный влагоотделитель устанавливаем вертикально, влага будет выводиться через нижнее отверстие с клапаном

Для улучшения эффективности работы влагоотводителя можно добавить внутрь деревянную стружку и поставить на выходе фильтрующую сетку. Но в этом случае потребуется разрезать корпус поперёк и после окончания работ скрепить его обратно при помощи специальной герметичной прокладки.

Влагоотделитель с использованием силикагеля

Силикагель позволяет отфильтровать воздушную смесь, достаточно лишь правильно разместить слой этого вещества в корпусе от масляного или водяного фильтра. Старое оборудование от Волги оптимально подойдёт для создания самодельного влагоотделителя.

- Разбираем старый масляный фильтр.Разбираем старый масляный фильтр и подготавливаем его к дальнейшей работе

- В качестве входного патрубка можно использовать родную трубку, через которую раньше подавалось масло.

- Заглушаем лишние отверстия с помощью болтов нужного диаметра и герметика.Для заглушки отверстий используем болты нужного диаметра и герметик

- Проводим сборку в обратном порядке, свободное пространство заполняем силикагелем.Заполняем все свободное пространство корпуса силкагелем

- Надеваем верхнюю крышку и плотно прикручиваем её болтом.Плотно прижимаем верхнюю крышку к корпусу маляного фильтра

Конструкция фильтра имеет несколько кронштейнов, с помощью которых фильтр легко устанавливается на нужное место.

Чтобы максимально эффективно задействовать силикагель, входное и выходное отверстия должны располагаться на разных концах корпуса.

Устройство холодильного типа

Как известно, низкая температура позволяет конденсировать влагу, которая находится в воздушной смеси. Влагоотделители холодильного типа довольно популярны среди автомехаников. Устройства покрывают практически все требования для воздуха, что подаётся в компрессор. При создании влагоотделителя необходимо направить воздушный поток через морозильную камеру или другое холодильное оборудование.

При создании влагоотделителя необходимо направить воздушный поток через морозильную камеру или другое холодильное оборудование.

Важно полностью загерметизировать морозильник в ресивере и сделать патрубок для отвода конденсата. Для жителей «холодных» регионов нашей страны специалисты рекомендуют сделать подвод воздуха в компрессор с улицы. В зимнее время вы будете напрямую получать воздушную смесь с низким содержанием влаги.

Разновидности систем очистки воздуха

Для очистки сжатого воздуха, как для промышленных, так и для бытовых целей, применяется несколько типов влагоотделителей: вихревые, влагомаслоотделители адсорбционные и модульные системы очистки.

Вихревые фильтры

Влагомаслоотделитель вихревого типа имеет цилиндрическую форму (устройство было рассмотрено выше) и очищает воздух за счет его завихрения в камере (стакане). Вихревой маслоотделитель является самым распространенным приспособлением для очистки сжатого воздуха от влаги и частиц смазки.

Влагомаслоотделители адсорбционные

Для удаления из сжатого воздуха масла и влаги используют вещества, обладающие активными впитывающими свойствами, например, селикагель, алюмогель, хлористый кальций и др. На следующем рисунке показан масловлагоотделитель адсорбционного типа.

На следующем рисунке показан масловлагоотделитель адсорбционного типа.

Модульные системы очистки

Наилучшие результаты по удалению из воздуха конденсата, частичек масла и пыли обеспечивает модульная система очистки. Состоит она из нескольких элементов: циклонного (вихревого) отделителя, фильтра тонкой очистки и угольного фильтра. На следующем рисунке показан масловодоотделитель модульного типа.

Важно! Модульные системы обеспечивают на последнем уровне очистки практически стопроцентную чистоту технического воздуха, который поступает на обдувочные пистолеты, пневматические инструменты, краскопульты и респираторы (не имеющие угольный фильтр).

Ключевые характеристики оборудования

Область применения влагомаслоотделителей достаточно широка, поэтому при выборе модели стоит сразу обозначить её конкретные цели и задачи: обслуживание автомобилей класса МАЗ / КАМАЗ, пневматического инструмента или же других устройств, где требуется качественная фильтрация.

Если брать в расчёт технику для работы с лакокрасочными материалами на пневматике, то необходимость в расширенной пропускной способности отпадает. Здесь гораздо практичнее смотреть в сторону оборудования с фильтрами тонкой очистки.

В то время как для производственных нужд требуется именно хорошая проходимость, а показатель микрон к очистке отходит на второй план. Последнее зависит от размера фракции. Промышленные варианты логичнее использовать для качественной подготовки воды. В этом случае отсекаются мелкие частицы размером порядка 5 мкм. Классические решения в большинстве своём комплектуются фильтрующими системами, фракция которых колеблется в районе 15 мкм.

Промышленный осушитель воздуха

Отдельное внимание стоит уделить показателю поддерживаемого давления. Отделители для компрессорного оборудования среднебюджетного сегмента предлагают уровень в 7 бар. Данный параметр в меньше степени влияет на конечный результат, но фильтр должен соответствовать отдаче агрегата, иначе КПД заметно снизится, равно как и вырастут трудозатраты.

При выборе отделителя обязательно нужно сопоставлять показатели нагрузки и мощности в момент движения сжатого воздуха внутри оборудования. Необходимо также учитывать особенности того или иного инструмента, а именно, диаметр соединений. Это может быть 1/8, 3/4 или более редкий – 3/8. Встречаются и экзотические варианты для каких-то специфических нужд.

Как сделать влагоотделитель для компрессора своими руками

Чтобы улучшить качество покраски автомобиля с помощью компрессора, специалисты рекомендуют дополнительно использовать такое устройство, как влагоотделитель. Оно уменьшает влажность воздуха, который нужен для распыления краски. Если лишнюю влагу не убирать, то корпус подвергается коррозии, а само лакокрасочное покрытие прослужит недолго.

Что собой представляет устройство и для чего используется

Влагоотделители отличаются по своей конструкции и принципу работы. Стоимость заводской модели немалая, она зависит от мощности аппарата и его производительности. Существует также несколько самодельных схем, которые помогут в домашних условиях сделать надёжный и эффективный влагоотделитель.

Существует также несколько самодельных схем, которые помогут в домашних условиях сделать надёжный и эффективный влагоотделитель.

Чтобы убрать влагу из компрессора, можно использовать низкую температуру, центробежную силу или специальные фильтры. Главная задача – убрать лишнюю влагу до того, как воздушная смесь попадёт в компрессор. Для создания подобного устройства необходимо чётко соблюдать инструкции опытных механиков и проводить сборку деталей в соответствии с указаниями.

Изготовление своими руками

Самодельный влагоотделитель состоит из старого или использованного пропанового баллона, штуцера и трубок. Заготовку для корпуса устанавливают в вертикальном положении. К верхней части необходимо приварить штуцер для входа воздуха. Специалисты рекомендуют смещать его ближе к краям баллона. Далее, необходимо сделать входной патрубок, для которого можно использовать трубу.

Для отвода влаги делают отверстие, оснащённое клапаном. Оно должно располагаться в нижней части конструкции. На этом этапе во время изготовления влагоотделителя необходимо продумать, выполнить расчёты и сделать наполнитель. В качестве сорбирующего материала используют древесную стружку, которое можно наполнить внутреннюю нишу баллона. Важно помнить, что нельзя плотно укладывать ёмкость. Внутри системы воздух должен циркулировать свободно.

На этом этапе во время изготовления влагоотделителя необходимо продумать, выполнить расчёты и сделать наполнитель. В качестве сорбирующего материала используют древесную стружку, которое можно наполнить внутреннюю нишу баллона. Важно помнить, что нельзя плотно укладывать ёмкость. Внутри системы воздух должен циркулировать свободно.

Влагоотделители адсорбционного типа

Чтобы сделать такой влагоотделитель своими руками для использования в компрессорах, необходимо использовать масляные и водяные фильтры от автомобиля. Не нужно изменять первоначальное расположение корпуса, штуцеров и спускного устройства для сбора конденсата.

Вводное отверстие фильтра необходимо изменить. Для этого устанавливают трубку из прочной стали. Чтобы обеспечить стабильную работу устройства лучше всего использовать встроенный фильтр. Второе отверстия плотно закрывается резьбовой пробкой. Чтобы она лучше держалась, сажать её необходимо на герметик.

Между внутренней стенкой корпуса и наружным диаметром фильтра есть кольцевой пространство. Его необходимо заполнить адсорбентом. Человек, который самостоятельно делает влагоотделитель, должен помнить, что поглощение влаги должно происходить постепенно. Для этой цели используют резиновые уплотнительные кольца.

Его необходимо заполнить адсорбентом. Человек, который самостоятельно делает влагоотделитель, должен помнить, что поглощение влаги должно происходить постепенно. Для этой цели используют резиновые уплотнительные кольца.

Они могут использоваться для разделения внутреннего пространства корпуса на три зоны. Если влагоотделитель будет использоваться нечасто, то внутреннее пространство и кольцевой зазор можно заполнить силикатным гелем. После этого можно собирать устройство и обрабатывать соединительные элементы. При соблюдении этих правил можно сделать влагоотделитель для компрессора своими руками с минимальными затратами.

Чтобы рассчитать требуемое количество силикатного геля, необходимо использовать следующую формулу: на 830 л/мин сжатого воздуха берут 1 кг адсорбирующего вещества. Силикатный гель является регенерируемым веществом. Чтобы возобновить его первоначальные свойства, необходимо поместить вещество в духовку на 2−3 часа. Специалисты рекомендуют использовать силикатный гель, который имеет цветовой индикатор. Когда поры будут наполнены влагой, то цвет изменится, и можно его подсушить.

Специалисты рекомендуют использовать силикатный гель, который имеет цветовой индикатор. Когда поры будут наполнены влагой, то цвет изменится, и можно его подсушить.

Требования для установки

При эксплуатации влагоотделителя необходимо учитывать несколько основных правил и требований:

- Устанавливать устройство можно строго в вертикальном положении и надёжно фиксировать его внутри корпуса.

- Во время подключения нужно проверить направление движения воздуха.

- Если покупать готовую конструкцию, то на корпусе направление указано в виде стрелок.

При соблюдении этих правил влагоотделитель будет функционировать правильно и обеспечит высокое качество.

Преимущества фильтров циклонного типа

Влагоотделители значительно упрощают работу пневматического пистолета и компрессора. Они обеспечивают стабильную работу техники. Можно выделить следующие преимущества фильтров циклонного типа:

простая конструкция;- приемлемая стоимость;

- максимально высокая эффективность;

- удержание крупных частиц конденсата;

- простое техническое обслуживание;

- регенерация и полное восстановление первоначальных свойств;

- обеспечение предварительной грубой очистки.

Влагоотделители для компрессоров и пневматических пистолетов являются эффективным инструментом, без которого невозможно представить работу этой техники. Они качественно подготавливают сжатый воздух к дальнейшему применению. Фильтры отделяют первичную влагу, частицы масла, а также загрязнения разной фракции и другие твёрдые частицы. Любая пневматическая сеть должна оборудоваться влагоотделителем, который очистит воздух для дальнейшего применения.

Чем чревато попадание посторонних включений в рабочий орган компрессора?

- Смешение влаги и остатков масла приводит к получению эмульсии, способной создавать засоров каналах компрессора, по которым подается воздух. Эмульсия по своему составу, по определению не может соответствовать нормативам, принятым для ее использования в промышленности и пр.

- При воздействии низких температур вода, попавшая в каналы подачи воздуха, замерзает, а это приводит к их закупорке или повреждению.

- В каналах подачи воздуха начинает образовываться ржавчина, которая рано или поздно приводит к перекрытию воздуха.

- Попадание влаги в пневматический инструмент приводит к коррозии деталей и выхода инструмента из строя.

- Наличие влаги в подаваемом воздухе делает невозможным созданием качественного покрытия поверхности.

Самодельное устройство с холодильным способом очистки

Принцип действия такого влагоотделителя основан на знании того, что влага обладает способностью конденсироваться из-за воздействия низкой температуры. Благодаря качественному удалению избыточной влажности воздуха, подаваемого в компрессор, такие аппараты очень популярны в среде профессиональных автомаляров. Подобный влагомаслоотделитель вы можете сделать своими руками: достаточно всего лишь пропускать воздушную смесь через холодильное оборудование или морозильную камеру.

Сложности при изготовлении агрегата такого типа таковы:

- нужно решить, как будет выводиться конденсат из влагоотделителя.

Для этого к камере морозильника можно приварить специальный штуцер;

Для этого к камере морозильника можно приварить специальный штуцер; - необходимо позаботиться о полной герметизации вашего устройства.

Заводской или самодельный влагомаслоотделитель?

Если вы не занимаетесь профессионально покраской машин, вряд ли испытываете необходимость приобретать влагоотделитель, разработанный и собранный каким-либо крупным производителем. Мощность аппарата и количество краски, которое он способен пропускать через себя в промышленных масштабах, очень сильно влияют на цену, которую готов платить далеко не каждый автовладелец.

Что же тогда делать, если срочно нужно покрасить, например, крыло автомобиля или перекрасить его полностью, а денежных средств для того, чтобы обратиться в автомалярную мастерскую, сейчас нет? Можно попробовать сделать влагоотделитель своими руками, как предложено в видео.

Ниже мы расскажем, как собрать эффективный, работающий, надёжный влагоотделитель.

Есть три способа, с помощью которых избыточная влага убирается из воздуха, попадающего в покрасочный компрессор:

- специальные фильтры;

- применение центробежной силы;

- воздействие низких температур.

Разновидности влагоотделителей, создаваемых своими руками

В связи со способами, указанными выше, которые применяются для удаления лишней влажности из пропускаемого через влагомаслоотделитель воздуха, квалифицированные маляры различают такие виды этих устройств:

- с холодильным способом отделения влаги;

- с силикагелем, поглощающим избыточную влажность;

- с циклонным способом.

Ни один из описанных видов влагоотделителей не имеет неоспоримых преимуществ перед другими. У каждого есть определённые недостатки. Чтобы сделать правильный выбор, перед началом изготовления масловлагоотделителя своими руками следует внимательно рассмотреть и проанализировать схемы типов аппаратов и чётко знать свои цели, для выполнения которых нужен этот прибор.

Перед тем как начать собирать устройство, вам понадобится небольшой комплект инструментов, которые значительно облегчат вам процесс работы:

- набор отвёрток;

- набор ключей;

- материал для изоляции;

- сварочный аппарат;

- молоток;

- дрель;

- клей.

Самодельный аппарат с циклонным способом очистки

Принцип, по которому действуют такие влагоотделители: как только воздух попадает в камеру устройства, под действием центробежной силы он начинает стремительно вращаться. Тяжёлые частицы (масло, конденсат или песок), находящиеся в этот момент в воздухе, подвергаются влиянию центробежной силы, и их отбрасывает на стенки камеры. В это же самое время воздух, очищенный от примесей и избыточной влаги, проходит через отверстие, расположенное в нижней части камеры, и направляется в компрессор.

Чтобы изготовить такое устройство, нужно найти:

- газовый баллон, который использовался ранее для хранения пропана;

- сварочный аппарат;

- штуцер;

- 2 трубки из металла небольшого размера и длины.

Порядок проведения работ

Выполнять работы нужно в такой последовательности:

- баллон нужно установить краном вниз;

- один из штуцеров с помощью сварки прикрепляется к верху баллона, через него будет подаваться воздух на вход;

- отмеряем 2/3 высоты корпуса баллона и сварочным аппаратом крепим второй штуцер, который будет работать на выход;

- если вы хотите добиться от влагоотделителя, сделанного своими руками, лучшей эффективности, разрежьте корпус баллона пополам, насыпьте внутрь деревянные опилки или стружку, а в нижней части устройства поставьте сетку, которая будет выполнять роль фильтра. После этого аккуратно приварите друг к другу две половинки будущего аппарата и проверьте его на герметичность.

Теперь циклонный масловлагоотделитель готов к использованию.

Важные рекомендации

Создать отделитель влаги самостоятельно — довольно простая затея, на которую не уйдёт много сил и времени. Но нужно хорошо постараться для того, чтобы аппарат получился надёжным и эффективно справлялся со своими функциями. В этом помогут несколько рекомендаций:

В этом помогут несколько рекомендаций:

- 1.

Нужно сопоставить полученный агрегат с характеристиками компрессора, с которым он будет работать. Эти параметры должны соответствовать друг другу. Самодельное устройство может не выдерживать мощности оборудования. - 2. Для сварки следует применять только качественные материалы.

- 3. Нужно тщательно проверить трубки и штуцеры. Воздушный поток должен проходить сквозь них без каких-либо препятствий.

- 4. Для создания влагоотделителя необходимо использовать высококачественные герметики. После окончания сборки желательно проверить конструкцию на герметичность.

Влагоотделители для пневматического оборудования являются довольно эффективным дополнением. Без них практически невозможно представить работу этих агрегатов. Масловлагоотделители способны хорошо отфильтровать воздух, подаваемый к компрессору.

Фото

Источники

- https://hitech-online.ru/tehnika-dlya-remonta/kompressor/vlagomaslootdelitel.

html

html - https://mtz-80.ru/bez-rubriki/vlagootdelitel-dlya-kompressora-svoimi-rukami-chertezhi

- https://tehnika.expert/dlya-sada/kompressor/vlagootdelitel.html

- https://tokar.guru/stanki-i-oborudovanie/kompressory/vlagootdelitel-dlya-kompressora-svoimi-rukami.html

- https://stankiexpert.ru/spravochnik/pnevmatika/osushitel-vozduha-dlya-kompressora-svoimi-rukami.html

- https://instrument.guru/svoimi-rukami/vlagootdelitel-dlya-kompressora.html

- https://oventilyacii.ru/mikroklimat/osushiteli-i-ionizatori/vlagootdelitel-dlya-kompressora.html

Андрей

Задавайте вопросы в комментариях

Задать вопрос

Помогла ли вам статья?

➤ Как сделать влагоотделитель для компрессора своими руками

Влагоотделитель для компрессора — это устройство, которое предназначается для отделения масляных элементов из поступающего воздуха. Прибор является качественной фильтрационной системой. Такой инструмент нашёл широкое применение в автомастерских, а также различных производственных цехах, где сотрудникам приходится выполнять большие объёмы различных операций.

- 1 Описание устройства и принцип работы

- 2 Технические характеристики

- 3 Виды влагоотделителей и критерии выбора

- 4 Преимущества фильтров циклонного типа

- 5 Изготовление своими руками

- 5.1 Адсорбционный аппарат

- 5.2 Самодельное оборудование с использованием силикагеля

- 5.3 Холодный способ очистки

- 6 Важные рекомендации

Описание устройства и принцип работы

Водоотделитель для компрессора является качественным фильтром. Благодаря ему можно создать оптимальные условия для работы оборудования. Также механизм очищает воздух, который подаётся из пневмонасоса. Сейчас в конструкции влагоуловителей присутствует масляный или панельный фильтр. Он необходим для подготовки газовой смеси. После полной очистки пневматика подаёт на оборудование воздух, в котором совсем нет влаги. Влагоуловители часто применяют во время работы пескоструйного аппарата.

Влагоотделитель работает с воздушными массами до того, как они попадут в пневматический компрессор. Следует знать, что краскопульты не стоит эксплуатировать без такого устройства. Иначе они преждевременно выйдут из строя. Также качество нанесения краски сильно снизится. Воздушная струя проходит тщательную очистку, что позволяет на выходе получить поток без мелких твёрдых и жидких частиц.

Следует знать, что краскопульты не стоит эксплуатировать без такого устройства. Иначе они преждевременно выйдут из строя. Также качество нанесения краски сильно снизится. Воздушная струя проходит тщательную очистку, что позволяет на выходе получить поток без мелких твёрдых и жидких частиц.

Влагоотделитель для компрессора своими руками

Технические характеристики

Минимальный размер фракции, который способен уловить влагоотделитель, напрямую оказывает влияние на итоговое качество очистки. Для промышленности используют аппараты, способные провести тонкую подготовку. Они забирают из воздуха частицы размером в 5 мкм. Обычные модели, используемые на небольших предприятиях, обычно оснащаются фильтрами, которые способны улавливать водяные фракции размером приблизительно 15 мкм.

Для промышленности используют аппараты, способные провести тонкую подготовку. Они забирают из воздуха частицы размером в 5 мкм. Обычные модели, используемые на небольших предприятиях, обычно оснащаются фильтрами, которые способны улавливать водяные фракции размером приблизительно 15 мкм.

До приобретения оборудования следует обращать пристальное внимание на максимальное поддерживаемое давление. Зачастую фильтр для компрессора способен работать при 7 Бар. Качество конечной обработки не зависит от этого параметра. Но нужно помнить о том, что влагоотделитель должен соответствовать компрессору. Сопоставлять следует мощность и нагрузку, появляющуюся во время передачи по системе сжатого воздуха.

Виды влагоотделителей и критерии выбора

Для промышленных и потребительских целей применяют несколько основных видов влагоуловителей для пневмооборудования. Перед приобретением следует определиться с задачами, которые будут ставиться перед оборудованием. Это поможет выбрать подходящий тип устройства. Основные виды аппаратов:

Основные виды аппаратов:

- Вихревые.

- Модульные. Они представляют собой систему, предназначенную для очищения сжатого воздуха.

- Влагомаслоотделитель.

Особенностью влагомаслоотделителя является очень эффективная очистка воздушных потоков от масла, воды и твёрдых примесей. Необходимо подключать к масляным компрессорам, которые обрабатывают какие-либо элементы с высокой интенсивностью. Также для крупных производств применяют и модульные фильтры. В этой конструкции предусматривается влагоотделитель. Он является отдельным элементом, но самостоятельно работать в качестве фильтра не может. Управление модулями происходит благодаря контроллеру. От него подаются команды на все конструктивные элементы агрегата, а не только влагоуловителю.

Разные сферы деятельности выдвигают свои требования к степени очистки. Для покрасочного пневматического пистолета нужны фильтры, которые имеют низкую пропускную способность. Эти запросы хорошо выполняет оборудование тонкой очистки. В производстве к качеству фильтрации часто выдвигаются минимальные требования. В таком случае зачастую обращают внимание на максимальный объём прохождения воздушных масс. Также важным фактором может быть перечень частиц, которые способен уловить фильтр. Зачастую для этих целей выбирают влагомаслоотделитель.

Эти запросы хорошо выполняет оборудование тонкой очистки. В производстве к качеству фильтрации часто выдвигаются минимальные требования. В таком случае зачастую обращают внимание на максимальный объём прохождения воздушных масс. Также важным фактором может быть перечень частиц, которые способен уловить фильтр. Зачастую для этих целей выбирают влагомаслоотделитель.

Если для рабочего процесса требуется только сбор лишней влаги, то обычно покупаются стандартные осушители. Такие устройства не могут гарантировать фильтрацию воздуха от твёрдых частиц.

Преимущества фильтров циклонного типа

Влагоулавливатели в большой мере помогают работе пневмопистолета и компрессора. С их помощью можно создать стабильную работу оборудования. Сейчас на рынке большим спросом пользуются фильтры, конструкция которых сделана по циклонному типу. У этих агрегатов есть несколько неоспоримых преимуществ:

Такие устройства часто используют небольшие производственные цеха. Также люди их приобретают для бытовых целей.

Также люди их приобретают для бытовых целей.

Изготовление своими руками

Самодельное устройство рекомендуется выполнять по чертежам. Влагоотделитель для компрессора своими руками зачастую делается из старого ненужного баллона от пропана, трубок, а также штуцера. Заготовку следует установить вертикально в устойчивом положении. К верху приваривается (также можно использовать резьбовые соединения) штуцер. Он необходим для подачи воздуха. Желательно монтировать его возле края баллона. Затем, требуется выполнить входной патрубок. Для этой цели хорошо подойдёт обычная металлическая трубка.

Делается второе отверстие, которое нужно обеспечить клапаном. Оно необходимо для сброса накопившейся влаги. Отверстие следует располагать внизу баллона. На этом этапе нужно произвести все расчёты, а также сделать наполнитель. Для заполнения ёмкости можно применять древесную стружку. Важно знать, что её не следует укладывать плотно. Циркуляция воздуха должна происходить свободно.

Адсорбционный аппарат

Влагоотделитель своими руками выполняется для применения в компрессорах. Для создания потребуются водяные и масляные фильтрующие устройства от автомобиля. Входное отверстие в фильтре нужно изменить. Это делается с помощью прочной стальной трубки. Для того чтобы работа готового оборудования была стабильной, следует применять встроенный механизм. Второе отверстие нужно максимально плотно закрыть резьбовой заглушкой. Для этого желательно использовать герметик.Между стенками корпуса есть небольшое пространство в виде кольца. Его следует заполнить материалом, адсорбирующим влагу. Нужно не забывать, что адсорбент должен поглощать воду постепенно. Для этого необходимо применять резиновые прокладки. Их используют в качестве разделителя пространства на несколько зон.

Самодельное оборудование с использованием силикагеля

Для самостоятельного сбора устройства такого типа необходим будет водяной или масляный фильтр и силикагель. Наибольшей трудностью во время изготовления становится правильное размещение адсорбента.

- Разобрать на элементы старый ненужный фильтр от автомобиля.

- Если состояние патрубка приемлемое, то его можно использовать в качестве входного отверстия для воздушных потоков.

- Следует тщательно осмотреть фильтр на возможные трещины или отверстия, способные сделать готовый механизм негерметичным. Если такие нашлись, их можно устранить силиконовым герметиком.

- Собрать фильтр.

- Засыпать адсорбент во всё свободные места так, чтобы не осталось никаких пустот.

- Верхнюю крышку необходимо закрепить на болт.

Для удобства также можно приварить специальные кронштейны. Они будут использоваться в качестве крепежа агрегата.

Холодный способ очистки

По такому принципу работают влагомаслоотделители для компрессора. Своими руками подобное устройство собрать не так уж и трудно. Влага под воздействием низких температур конденсируется. Подобные аппараты очень качественно удаляют все жидкие фракции из воздушного потока, который в дальнейшем подаётся на компрессор.

Собрать масловлагоотделитель для компрессора своими руками можно, используя старое ненужное оборудование. Для отделения жидкости из воздуха нужно всего лишь пропустить поток через морозильную камеру или же какое-либо другое холодильное оборудование. В процессе создания возникают и некоторые трудности. Сначала необходимо решить проблему с выводом конденсата из устройства. Для этого к морозилке обычно приваривают специальный штуцер. Также нужно сделать полностью герметичный корпус.

Важные рекомендации

Создать отделитель влаги самостоятельно — довольно простая затея, на которую не уйдёт много сил и времени. Но нужно хорошо постараться для того, чтобы аппарат получился надёжным и эффективно справлялся со своими функциями

Влагоотделители для пневматического оборудования являются довольно эффективным дополнением. Без них практически невозможно представить работу этих агрегатов. Масловлагоотделители способны хорошо отфильтровать воздух, подаваемый к компрессору.

Без них практически невозможно представить работу этих агрегатов. Масловлагоотделители способны хорошо отфильтровать воздух, подаваемый к компрессору.

Как сделать водоотделитель для воздушных компрессоров?

(Последнее обновление: 19 сентября 2020 г.)

Посетитель моего сайта использовал поисковую строку «как сделать водоотделитель для воздушных компрессоров», чтобы сегодня найти мой сайт с информацией о сжатом воздухе. Я обнаружил, что обычно, если один человек ищет, многие ищут одну и ту же информацию, поэтому вот мой ответ этому посетителю и всем, кто ищет информацию о том, как сделать водоотделитель для воздушных компрессоров.

Я не буду вдаваться в подробное описание того, как при сжатии воздуха образуется вода, за исключением того, что скажу, что чем больше объем сжимаемого воздуха, тем больше объем воды, направляемой в бак компрессора или непосредственно в воздух. сеть. Дополнительную информацию о воде в компрессоре или воздушных линиях компрессора можно найти на этом сайте.

Этот поток воды, создаваемой компрессором, по вашим воздуховодам окажет негативное влияние на любое пневматическое оборудование, расположенное ниже по потоку, будь то пневматические инструменты, клапаны, цилиндры, пневматические сверла и т.п.

Как сделать водоотделитель для воздушных компрессоров?Полагаю, вы можете повозиться и построить свой собственный водоотделитель. Но я должен задать вопрос, почему?

Производители оборудования для сжатого воздуха во всем мире производят – в основном недорогие – и достаточно эффективные водоотделители.

Они называются фильтрами сжатого воздуха, и один из них изображен выше. Мы исследовали и нашли три лучших фильтра сжатого воздуха на рынке.

Три лучших водоотделителя для воздушных компрессоров

NANPU 1/2″ NPT Воздушный фильтр Регулятор давления Лубрикатор Осушитель Манометр Комплект водо/маслоуловителя Сепаратор 3 в 1 Двойной блок

Этот двойной воздушный фильтр 3 в 1 предлагает вам лучший опыт, улавливая как воду, так и масло в вашей компрессорной системе. Это надежный блок из прочного материала, который прослужит пару лет, в отличие от большинства дешевых водоотделителей, представленных на рынке. Кроме того, это дешевле, чем строить водоотделитель своими руками в нашем гараже.

Это надежный блок из прочного материала, который прослужит пару лет, в отличие от большинства дешевых водоотделителей, представленных на рынке. Кроме того, это дешевле, чем строить водоотделитель своими руками в нашем гараже.

Когда в системе нет давления воздуха, чаша для воды будет автоматически выделяться, а дренажная колонка поднимается при наличии давления воздуха. Таким образом, он автоматически выделяет воду, чтобы освободить дренажную колонку после завершения дренажа. Он поставляется с конусом 3/8 дюйма NPT и максимальным диапазоном давления до 150 фунтов на квадратный дюйм.

PneumaticPlus SAU3030M-N03G-MEP Трехступенчатая система осушки воздуха – Воздушный фильтр твердых частиц, 0,3-микронный коалесцирующий фильтр и регулятор давления воздуха Модульная комбинация 3/8″ NPT – Ручной слив, Металлический стакан

PneumaticPlus SAU4030M-NO4DG-MEP с максимальным давлением подачи 250 фунтов на квадратный дюйм представляет собой надежную и простую в установке систему сушки. Эта система свидетельствует о стремлении компании предлагать гибкие системы фильтрации воздуха для применений со сжатым воздухом, что позволяет настроить устройство в соответствии с вашими потребностями.

Эта система свидетельствует о стремлении компании предлагать гибкие системы фильтрации воздуха для применений со сжатым воздухом, что позволяет настроить устройство в соответствии с вашими потребностями.

Вы можете установить это устройство на одной плоскости, не меняя существующие трубопроводы, поскольку оно рассчитано на стандартный размер NPT. Его регуляторы SAR можно устанавливать вверх или вниз, а давление можно регулировать с помощью регулируемой фиксирующей ручки. Кроме того, воздушные фильтры SAF эффективно удаляют влагу и вредные частицы из подаваемого воздуха без каких-либо утечек даже при давлении 250 фунтов на квадратный дюйм.

PneumaticPlus PPC3C-N02G 3-ступенчатая система осушения воздуха — воздушный фильтр для твердых частиц, коалесцентный фильтр и регулятор давления воздуха, 1/4″ NPT (высокий расход), полипропиленовый стакан с защитой, ручной слив, встроенный манометр

Трехступенчатая водяная система сепаратора, PneumaticPlus PPC3C-NO2G предлагается по очень разумной цене и работает лучше, чем большинство высококачественных устройств. На первом этапе воздушный фильтр твердых частиц удаляет вредное масло и водяной конденсат, ржавчину и окалину. Он также предотвращает коррозионное повреждение ваших пневматических инструментов и оборудования в системе с максимальным рабочим давлением 250 фунтов на квадратный дюйм.

На первом этапе воздушный фильтр твердых частиц удаляет вредное масло и водяной конденсат, ржавчину и окалину. Он также предотвращает коррозионное повреждение ваших пневматических инструментов и оборудования в системе с максимальным рабочим давлением 250 фунтов на квадратный дюйм.

Вторая ступень системы устраняет любые аэрозоли и капли масла в системе, используя порт размером ¼ дюйма NPT. Он также может похвастаться ручной и автоматической системами слива, а третья ступень оснащена фиксирующей ручкой регулировки. Более того, эта система осушки воздуха рассчитана на долгие годы без необходимости замены, хотя это зависит от состояния вашего компрессора. Однако этот воздушный фильтр не поможет вам удалить бактериальные частицы для обеспечения стерильности воздуха.

Принцип работы фильтров сжатого воздуха

- Воздух из ресивера компрессора проходит по магистрали и попадает в крышку фильтра.

- Благодаря конструкции крышки поток воздуха направлен вниз в чашу.

- Затем сжатый воздух принудительно течет по узкому циклоническому пути внутри чаши.

- Жидкая вода и мусор, которые обычно находятся в воздушном потоке, выбрасываются за пределы чаши этим циклоническим потоком воздуха.

Грязь стекает на дно чаши через барьер, который отделяет ее от воздушного потока.

Автоматические дренажи помогают регулярно опорожнять чашу фильтра, в противном случае чаши необходимо регулярно опорожнять вручную, чтобы предотвратить попадание воды и мусора обратно в воздушный поток.

Поскольку водяной пар в потоке сжатого воздуха может конденсироваться в любом месте на пути потока воздуха, важно установить фильтр сжатого воздуха перед каждым элементом оборудования или пневмоинструментом, использующим сжатый воздух, для удаления воды, которая конденсируется в линиях между источником и пневмоинструментом.

Как сделать водоотделитель для воздушных компрессоров Зачем? Просто загуглите «фильтр сжатого воздуха», и вы найдете множество поставщиков. Нет необходимости изобретать это конкретное колесо!

Нет необходимости изобретать это конкретное колесо!

Однако, если вы действительно хотите сделать свой собственный водоотделитель для воздушных компрессоров, давайте посмотрим, как вы можете собрать свой водоотделитель в своем гараже. Следуйте этим инструкциям;

Вот что вам понадобится для этого «сделай сам».

- Девять медных труб ¾” в кусках по 2 дюйма

- Один латунный компрессионный фитинг ¾” (для регулятора)

- Один фильтр-регулятор ¾ Rapid air NPT

- Шесть медных труб ¾” (типа L), разрезанных на 72” для высоты

- Три шаровых крана с резьбой 1/2” (оба с внутренней резьбой)

- Три адаптера с наружной резьбой (3/4” – 1/2”)

- Медное колено Ten ¾” (90 градусов)

- Медный тройник 3/4 дюйма

- Один латунный ниппель от 2 ½ до ¾ дюйма

- Одно латунное уличное колено ¾” (штекер и муфта)

- Один переходник с наружной резьбой ¾”

- Один шланг для сжатого воздуха (3/4 дюйма)

- Резьбовой латунный шаровой кран с внутренней резьбой (3/4 дюйма)

Примечание : Избегайте использования железных труб в этом DY, так как они довольно быстро подвергаются коррозии внутри, что плохо влияет на качество вашего сжатого воздуха. Оцинкованная сталь, нержавеющая сталь и алюминий являются хорошей альтернативой меди, но для некоторых они могут быть немного дорогими.

Оцинкованная сталь, нержавеющая сталь и алюминий являются хорошей альтернативой меди, но для некоторых они могут быть немного дорогими.

Вам также понадобится тефлоновая лента, флюс для пайки, нитка припоя и пропановая горелка для соединения медных труб. Флюс для пайки гарантирует, что труба не окислится при нагревании.

Вот как сделать водоотделитель, если у вас есть все необходимое.

- Начните с соединения трех 2-дюймовых медных труб с медным коленом под углом 90 градусов с каждой стороны. Убедитесь, что вы нанесли тонкий слой флюса для пайки внутри медного колена и на внешней стороне трубы, прежде чем соединять их вместе.

- Возьмите еще три 2-дюймовые медные трубы и закрепите на каждой из них медный тройник. Добавьте оставшиеся медные колена на другом конце каждой медной трубы.

- Если не используются только три 2-дюймовые трубы, возьмите соединение с медным тройником и соедините каждую трубу. Вторую 2-дюймовую трубу следует соединить с медным тройником.

- Используя пять труб, прикрепите соединение с медным тройником к двум медным трубам типа L (разрезанные на 72 дюйма). Однако одно из ваших соединений должно быть присоединено только к одной длинной трубе, поэтому убедитесь, что вы прикрепили его сбоку с медным коленом.

- Возьмите другие соединения и прикрепите к другой стороне медных труб типа L таким образом, чтобы обеспечить непрерывный поток воздуха через камеры. Таким образом, один из стыков будет присоединен к одной трубе.

- Перед подключением любого другого оборудования пропаяйте соединения с помощью пропановой горелки и припаяйте, чтобы убедиться, что трубы не протекают. Для этого вам нужно нагреть трубы на стыках и расплавить припой сверху, как только он станет достаточно горячим или когда пламя сбоку станет зеленым. Припой будет всасываться внутрь крошечного шва, если труба достаточно горячая.

- Закрепите три адаптера с наружной резьбой (3/4” – 1/2”) на каждом выпускном отверстии внизу и припаяйте, чтобы избежать утечек.

- Добавьте шаровые краны с резьбой 1/2 дюйма под адаптеры с наружной резьбой. Вот почему вам нужна тефлоновая лента.

- Разрежьте оставшуюся 72-дюймовую медную трубу на две половины и закрепите с каждой стороны установки.

- Одна сторона будет прикреплена к латунному уличному колену, чтобы перейти к регулятору, а другая сторона прикрепится к шлангу сжатого воздуха от вашего компрессора.

Когда вы закончите, ваша установка должна выглядеть примерно так, как показано на рисунке ниже.

Вы также можете приобрести один из этих водоотделителей для вашего воздушного компрессора на Amazon, не вкладывая целое состояние.

Полное руководство — Fluid-Aire Dynamics

09 июля 2021 г. Брэд Тейлор

Вам нужен водомасляный сепаратор для вашей системы сжатого воздуха? Ответ, вероятно, да. Внешний масляно-водяной сепаратор необходим для надлежащего обслуживания вашей системы сжатого воздуха и соблюдения экологических норм по утилизации конденсата сжатого воздуха.

Что такое масло/водоотделитель?

Водомасляный сепаратор (иногда называемый сепаратором конденсата) — это именно то, на что он похож: устройство, которое отделяет масла и смазочные материалы от жидкой воды. Масловодяной сепаратор собирает конденсат из вашего воздушного компрессора, резервуара, фильтров и осушителя и удаляет масло из воды перед тем, как спустить ее в канализацию. Это также устраняет необходимость вывоза маслянистого конденсата.

Зачем мне нужен сепаратор масла/воды для моей системы сжатого воздуха?

При сжатии воздуха в качестве побочного продукта образуется конденсат. Это связано с тем, что сжатый воздух становится насыщенным при сжатии. Например, чтобы достичь давления 100 фунтов на квадратный дюйм, воздух сжимается в 7,89 раз больше атмосферного давления. Когда сжатый воздух охлаждается, более холодный воздух не может удерживать влагу и выпадает из воздуха в виде конденсата. Этот конденсат включает как жидкую воду (из-за влаги во всасываемом воздухе), так и масло из компрессора.

Масло получают из смазочных материалов, которые защищают ваш воздушный компрессор во время его работы. Тепло, выделяемое при сжатии воздуха, вызывает испарение небольшого количества масла при каждом использовании компрессора. Этот пар масла смешивается с водяным паром при сжатии и затем выпадает из воздуха вместе с водяным конденсатом по мере его охлаждения. Из-за этого загрязнения конденсат из систем сжатого воздуха нельзя просто сливать в канализацию или в окружающую среду (например, через стену на землю).

Правила утилизации конденсата воздушного компрессора

EPA требует, чтобы конденсат либо собирался для надлежащей утилизации, либо очищался от масла и других загрязнителей перед сбросом воды. Конденсат воздушного компрессора регулируется Законом о чистой воде 1970 года, целью которого является предотвращение попадания вредных загрязняющих веществ в грунтовые воды, поверхностные воды и источники питьевой воды. По всей стране также существует множество государственных и местных законодательных актов, регулирующих очистку и утилизацию сточных вод, включая конденсат воздушных компрессоров. Подробнее:

Подробнее:

- Закон о чистой воде – EPA

- Свод федеральных правил – часть 279, раздел 40

Эти правила устанавливают нормы допустимых концентраций различных загрязняющих веществ в сточных водах. Федеральный стандарт требует, чтобы сточные воды, сбрасываемые в муниципальную систему, содержали менее 40 частей на миллион (частей на миллион) нефти. Вода с более высоким уровнем загрязнения должна обрабатываться или собираться и храниться таким образом, чтобы она не попадала в окружающую среду или в городское водоснабжение. Местные правила могут быть еще более строгими; ваша местная организация по переработке отходов или водохозяйственная служба будет располагать информацией, относящейся к вашему региону.

Aire Совет: Жидкий конденсат из системы сжатого воздуха обычно содержит около 300 частей на миллион масла по отношению к воде, что в 7,5 раз превышает допустимую концентрацию в соответствии с федеральным законодательством.

Варианты утилизации конденсата воздушного компрессора

Как утилизировать конденсат сжатого воздуха? Экологические нормы означают, что конденсат из системы сжатого воздуха нельзя просто сливать в канализационную канализацию, сбрасывать где-то на территории завода или сливать в ближайшую ливневую канализацию или водоем. У производителей систем сжатого воздуха есть два варианта утилизации маслянистых сточных вод.

- Сбор и хранение : Конденсат из воздушного компрессора и других компонентов системы может собираться через сливные клапаны в 55-галлонные бочки или баки. Затем воду отвозят в утвержденное хранилище. Этот вариант, как правило, является дорогостоящим и неудобным, включая затраты на сбор, контейнеры для хранения, транспортировку и хранение.

- Фильтрация и очистка : Лучшим вариантом является фильтрация и очистка сточных вод для удаления маслянистых загрязнений и твердых частиц. После обработки конденсата отфильтрованную воду можно просто слить в канализацию.

В долгосрочной перспективе водомасляный сепаратор воздушного компрессора более чем окупит себя за счет снижения затрат на удаление сточных вод.

В долгосрочной перспективе водомасляный сепаратор воздушного компрессора более чем окупит себя за счет снижения затрат на удаление сточных вод.

Aire Совет: водомасляный сепаратор воздушного компрессора может помочь вам сократить расходы на удаление сточных вод и соблюдать экологические нормы.

Свяжитесь с нами сегодня

Мы здесь, чтобы обслуживать вашу систему сжатого воздуха 24/7/365. Звоните или кликайте сегодня!

Свяжитесь с нами

Как работает водомасляный сепаратор?

Водомасляный сепаратор подключается к сборному коллектору, установленному подрядчиком или вашим штатным персоналом, чтобы обеспечить единую точку подключения к сепаратору конденсата. Источники конденсата, включая доохладитель на компрессоре, осушитель воздуха, любой ресивер, фильтры и любые другие ловушки конденсата по всей системе. Вся эта неочищенная жидкость собирается и сливается в сепаратор.

Методы разделения масла и воды

Существует несколько способов разделения масла и воды. Все они предполагают использование различных химических и физических свойств нефти и воды. Вот некоторые из них:

Все они предполагают использование различных химических и физических свойств нефти и воды. Вот некоторые из них:

- Гравитационное разделение : Самый простой метод заключается в простом естественном отстаивании жидкостей. Масла легче воды и будут тяготеть к верхней части колонны, откуда их можно снять. (Вы увидите аналогичное разделение, если смешаете растительное масло и воду, а затем оставите на некоторое время.) Однако часть испарившегося масла превратится в эмульсию в воде во время сжатия и не может быть отделена только под действием силы тяжести. По этой причине гравитационное разделение считается недостаточным для выполнения требований PPM по утилизации конденсата сжатого воздуха.

- Химическая абсорбция : В этом методе используется химическая среда, которая притягивает и связывается с маслом и отталкивает воду. Масла вступают в химическую реакцию со средой, задерживая ее внутри фильтра.

- Нехимическая абсорбция : При нехимической абсорбции масло втягивается в среду и удерживается ею без процесса химической связи.

Материал должен быть олеофильным (маслопритягивающим) и гидрофобным (водоотталкивающим), чтобы масло задерживалось средой и пропускала воду. Полипропилен является примером маслопоглощающего и водоотталкивающего материала.

Материал должен быть олеофильным (маслопритягивающим) и гидрофобным (водоотталкивающим), чтобы масло задерживалось средой и пропускала воду. Полипропилен является примером маслопоглощающего и водоотталкивающего материала. - Адсорбция : Адсорбция похожа на абсорбцию, но вместо того, чтобы втягиваться в сердцевину среды, масло удерживается на поверхности. Масло притягивается к поверхности адсорбирующего материала электростатически, а вода отталкивается. Адсорбирующие материалы могут иметь множество крошечных пор, чтобы максимизировать доступные поверхности, на которых масло может адсорбироваться.

Масло/водяные сепараторы воздушных компрессоров

Большинство масловодяных сепараторов воздушных компрессоров работают с комбинацией абсорбция и адсорбция . Эти системы обычно имеют несколько ступеней фильтрации. Вот как это работает:

- Конденсат из дренажных клапанов поступает в камеру циклонного сброса давления вместе с некоторым количеством отработанного сжатого воздуха, который выбрасывается при открытии и закрытии дренажных клапанов.

Давление воздуха в этой камере сбрасывается, а затем выбрасывается обратно в атмосферу, чтобы он не мешал процессу фильтрации.

Давление воздуха в этой камере сбрасывается, а затем выбрасывается обратно в атмосферу, чтобы он не мешал процессу фильтрации. - Жидкости стекают в патрон масляного фильтра из полипропиленовых волокон, масло-9.0233 абсорбент материал. Большая часть нефти собирается и стабилизируется в полипропиленовых волокнах. Поглощение большей части масла здесь увеличивает срок службы картриджа с активированным углем.

- Активированный уголь является завершающим этапом фильтрации. Активированный уголь представляет собой маслопоглощающий материал, содержащий большое количество чрезвычайно мелких пор, через которые фильтруется жидкость. Когда жидкость просачивается через микропоры, масло притягивается к стенкам пор и удерживается ими, а вода проходит сквозь них. Активированный уголь является единственным фильтрующим материалом, который может уменьшить содержание маслянистых загрязнителей до установленных федеральным законодательством пределов, обычно снижая концентрацию до ~10 частей на миллион.

- Оставшаяся вода вытекает из стока внизу, откуда ее можно безопасно слить в канализацию.

Aire Совет: Дренажные клапаны с нулевыми потерями минимизируют потери сжатого воздуха из дренажей и рекомендуются для оптимальной работы водомасляного сепаратора.

Установка и техническое обслуживание водомасляного сепаратора

Водомасляный сепаратор воздушного компрессора представляет собой довольно простое устройство, но требует правильной установки и регулярного обслуживания. Вот несколько вещей, которые вы должны знать.

Установка масло-водяного сепаратора для вашей системы сжатого воздуха

Масло-водяной сепаратор обычно устанавливается в компрессорной. Убедитесь, что водомасляный сепаратор расположен в удобном для доступа месте для замены картриджа фильтра.

Водомасляный сепаратор питается от коллектора, собирающего конденсат от каждого воздушного компрессора, осушителя, фильтра и резервуара в вашей системе сжатого воздуха. Каждый компонент, производящий конденсат, должен иметь слив конденсата и быть подключенным к водомасляному сепаратору.

Каждый компонент, производящий конденсат, должен иметь слив конденсата и быть подключенным к водомасляному сепаратору.

Размер водомасляного сепаратора для вашей системы сжатого воздуха

Размер масловодяного сепаратора должен соответствовать вашей системе сжатого воздуха. Обычно их размер соответствует максимальному воздушному потоку (CFM) вашей системы. Чем выше CFM вашего воздушного компрессора, тем больше будет образовываться конденсата, требующего большей фильтрации. Серия водомасляных сепараторов PneuTech CSO включает модели для систем производительностью 40, 80, 150, 300, 725 и 1250 кубических футов в минуту.

Также важно знать, что максимальное поглощение масла, поток конденсата и подача свободного воздуха (FAD) для сепаратора масла/воды будут варьироваться в зависимости от среды, в которой работает система фильтрации. Как правило, фильтры могут удерживать больше масла в более холодных условиях и выдерживать больший расход конденсата в более теплых условиях. Если система фильтрации будет работать в очень прохладной (<60°F) или теплой (>100°F) среде, это может повлиять на размер системы или частоту замены фильтров. (Следует отметить, что большинство рейтингов основано на одной смене. Так как ваша работа работает круглосуточно и без выходных, вам может потребоваться чаще менять элементы.)

Если система фильтрации будет работать в очень прохладной (<60°F) или теплой (>100°F) среде, это может повлиять на размер системы или частоту замены фильтров. (Следует отметить, что большинство рейтингов основано на одной смене. Так как ваша работа работает круглосуточно и без выходных, вам может потребоваться чаще менять элементы.)

Техническое обслуживание водомасляного сепаратора вашей системы сжатого воздуха

Техническое обслуживание масловодяного сепаратора несложно. Существует три основных уровня обслуживания:

- Еженедельно-ежемесячно : Выполните пробный тест воды, выходящей из сепаратора, чтобы проверить наличие избыточного масла. Это можно сделать, собрав жидкости, выходящие из системы фильтрации, в прозрачную банку. Жидкость в банке сравнивают с запотевшим стеклышком, снабженным сепаратором. Когда вода мутнее стекла, это означает, что фильтрующий элемент полностью загружен и в сточной воде имеется избыток масла. В этом случае пора менять картридж фильтра.

- Ежемесячно – ежеквартально : Периодически открывайте сепарационные резервуары и т. п., удаляя избыточное масло, скопившееся сверху, с помощью всасывающего устройства для замены масла, используемого в автомобильной промышленности. При отделении масла от воды иногда образуется желеобразное вещество, которое может скапливаться за пределами фильтрующего материала. Этот шлам также должен быть очищен в это время.

- Ежеквартально или ежегодно : Заменяйте фильтрующие картриджи не реже одного раза в год или чаще (ежеквартально или раз в полгода), в зависимости от характера использования и размера вашей системы фильтрации. Когда картридж фильтра полностью пропитается, его можно просто вытащить из камеры и заменить новым. Весь масляный конденсат надежно стабилизируется в картриджах из полипропилена и активированного угля. Старый картридж следует закрыть пластиковой крышкой и утилизировать в соответствии с местными директивами и законами.

Частота замены фильтра зависит от размера и характера использования вашей системы сжатого воздуха, а также от окружающей среды. Общее количество конденсата, производимого вашей системой сжатого воздуха, зависит от температуры и влажности поступающего окружающего воздуха; если вы работаете в теплой и влажной среде, ваша система будет производить больше конденсата, чем если вы работаете в более прохладной и сухой среде. Как мы объясняли выше, на маслопоглощающую/адсорбционную способность вашего фильтрующего картриджа также влияет температура. Чем теплее, тем меньше масла сможет удержать фильтр. Если у вас переменный климат, обязательно проверяйте фильтр чаще в теплое время года.

Выбор масло-водяного сепаратора для вашей системы сжатого воздуха

Масло-водяной сепаратор является хорошей инвестицией в вашу систему сжатого воздуха. Это не только более экологичное решение для обработки конденсата сжатого воздуха, но и может помочь вам сэкономить деньги на очистке сточных вод.

Он должен быть смещён ближе к одной из стенок баллона.Привариваем входной штуцер и выходной патрубок к баллону

Он должен быть смещён ближе к одной из стенок баллона.Привариваем входной штуцер и выходной патрубок к баллону

Для этого к камере морозильника можно приварить специальный штуцер;

Для этого к камере морозильника можно приварить специальный штуцер;

html

html

В долгосрочной перспективе водомасляный сепаратор воздушного компрессора более чем окупит себя за счет снижения затрат на удаление сточных вод.

В долгосрочной перспективе водомасляный сепаратор воздушного компрессора более чем окупит себя за счет снижения затрат на удаление сточных вод. Материал должен быть олеофильным (маслопритягивающим) и гидрофобным (водоотталкивающим), чтобы масло задерживалось средой и пропускала воду. Полипропилен является примером маслопоглощающего и водоотталкивающего материала.

Материал должен быть олеофильным (маслопритягивающим) и гидрофобным (водоотталкивающим), чтобы масло задерживалось средой и пропускала воду. Полипропилен является примером маслопоглощающего и водоотталкивающего материала. Давление воздуха в этой камере сбрасывается, а затем выбрасывается обратно в атмосферу, чтобы он не мешал процессу фильтрации.

Давление воздуха в этой камере сбрасывается, а затем выбрасывается обратно в атмосферу, чтобы он не мешал процессу фильтрации.