Отпуск и закалка металла: Отпуск стали — статьи. Производственное Предприятие «Металлоцентр»

alexxlab | 16.10.1993 | 0 | Разное

Закалка и отпуск стали |

Целью закалки и отпуска стали является повышение твердости и прочности. Закалка и отпуск стали необходимы для очень многих деталей и изделий. Закалка основана на перекристаллизации при нагреве и предотвращении перехода аустенита в перлит путем быстрого охлаждения. Закаленная сталь имеет неравновесную структуру мартенсита, троостита или сорбита.

Чаще всего сталь резко охлаждают на мартенсит. Для смягчения действия закалки сталь отпускают, нагревая до температуры ниже точки А1. При отпуске структура стали из мартенсита закалки переходит мартенсит отпуска, троостит отпуска, сорбит отпуска.

Закалка стали. Температура нагрева стали при закалке та же, что и при полном отжиге: для доэвтектоидной стали на 30—50 °С выше точки Ас3, для заэвтектоидной — на 30—50° выше точки Aс1. При нагреве доэвтектоидной стали до температуры между точками Ас1и Ac3(неполная закалка) в структуре быстро охлажденной стали наряду с закаленными участками будет присутствовать нерастворенный при нагреве (в аустените) феррит, резко снижающий твердость и прочность. Поэтому для доэвтектоидной стали обязательна полная закалка с нагревом выше точки Ас3.

Поэтому для доэвтектоидной стали обязательна полная закалка с нагревом выше точки Ас3.

В заэвтектоидной стали избыточной фазой является цементит, который по твердости не уступает мартенситу и даже превосходит его, поэтому сталь достаточно нагреть на 30—50 °С выше точки Ас1.

Нагревать заготовки, особенно крупные, нужно постепенно во избежание местных напряжений и трещин, а время выдержки нагретых заготовок должно быть достаточным, чтобы переход в структуру аустенита полностью завершился.

Скорость охлаждения заготовок при закалке должна быть такой, чтобы получить заданную структуру. Критическая скорость закалки изменяется в широких пределах в зависимости от наличия легирующих компонентов в стали. Для простых сплавов железо—углерод эта скорость очень высока. Присутствие в стали кремния и марганца облегчает закалку на мартенсит, так как для такой стали С-образные кривые на диаграмме изотермического превращения аустенита будут сдвинуты вправо и критическая скорость закалки понижается.

Наиболее распространено охлаждение заготовок погружением их в воду, в щелочные растворы воды, в масло, расплавленные соли и т. д. При этом сталь закаливается на мартенсит или на бейнит.

При закалке применяют различные способы охлаждения в зависимости от марки стали, формы и размеров заготовки.

Простую закалку в одном охладителе (чаще всего в воде или водных растворах) выполняют, погружая в него заготовки до полного охлаждения. На рис. 1 режим охлаждения при такой закалке характеризует кривая 1. Для получения наибольшей глубины закаленного слоя применяют охлаждение при интенсивном обрызгивании. Прерывистой закалкой называют такую, при которой заготовку охлаждают последовательно в двух средах: первая среда — охлаждающая жидкость (обычно вода), вторая — воздух или масло (см. кривую 2 на рис. 1). Резкость такой закалки меньше, чем предыдущей.

При ступенчатой закалке заготовку быстро погружают в соляной расплав и охлаждают до температуры несколько выше Мн. Выдержка обеспечивает выравнивание температуры от поверхности к сердцевине заготовки, что уменьшает напряжения, возникающие при мартенситном превращении; затем заготовку охлаждают на воздухе (кривая 3 на рис. 1).

Выдержка обеспечивает выравнивание температуры от поверхности к сердцевине заготовки, что уменьшает напряжения, возникающие при мартенситном превращении; затем заготовку охлаждают на воздухе (кривая 3 на рис. 1).

Изотермическая закалка (закалка в горячих средах) основана на изотермическом распаде аустенита. Охлаждение ведется до температуры несколько выше начала мартенситного превращения (200—300 °С) в зависимости от марки стали. В качестве охладителя используют соленые расплавы или масло, нагретое до 200—250 °С. При температуре горячей ванны заготовка выдерживается продолжительное время, пока пройдет инкубационный период и период превращения аустенита (кривая 4 на рис. 1). В результате получается структура бейнита, по твердости близкая к мартенситу, но более вязкая и пластичная. Последующее охлаждение производится на воздухе.

При изотермической закалке вначале требуется быстрое охлаждение со скоростью не менее критической, чтобы избежать распад аустенита. Следовательно, по этому методу можно закаливать лишь небольшие (диаметром примерно до 8 мм) заготовки из углеродистой стали, так как массивные заготовки не удается быстро охладить. Это не относится однако к легированным сталям, большинство марок которых имеют значительно меньшие критические скорости закалки. Большим преимуществом изотермической закалки является возможность рихтовки (выправления искривлений) заготовок во время инкубационного периода превращения аустенита (который длится несколько минут), когда сталь еще пластична.

Следовательно, по этому методу можно закаливать лишь небольшие (диаметром примерно до 8 мм) заготовки из углеродистой стали, так как массивные заготовки не удается быстро охладить. Это не относится однако к легированным сталям, большинство марок которых имеют значительно меньшие критические скорости закалки. Большим преимуществом изотермической закалки является возможность рихтовки (выправления искривлений) заготовок во время инкубационного периода превращения аустенита (который длится несколько минут), когда сталь еще пластична.

Закалка при помощи газовой горелки. Кислородно-ацетиленовое пламя газовой горелки с температурой около 3200 °С направляется на поверхность закаливаемой заготовки и быстро нагревает ее поверхностный слой до температуры выше критической. Вслед за горелкой перемещается трубка, из которой на поверхность заготовки направляется струя воды, закаливая нагретый слой. Этот способ применяется для изделий с большой поверхностью (например, для прокатных валков, зубьев больших шестерен и т. д.).

д.).

Обработка холодом. Этот метод применяется для повышения твердости стали путем перевода остаточного аустенита закаленной стали в мартенсит. Холодом обрабатывают углеродистую сталь, содержащую больше 0,5 % С, у которой температура конца мартенситного превращения находится ниже 00 С, а также легированную сталь (например, быстрорежущую).

Отпуск стали. Отпуск смягчает действие закалки, снимает или уменьшает остаточные напряжения, повышает вязкость, уменьшает твердость и хрупкость стали. Отпуск производится путем нагрева заготовок до температуры ниже критической; при этом в зависимости от температуры могут быть получены структуры мартенсита, троостита или сорбита отпуска.

При низком отпуске (нагрев до температуры 150—200 °С) в структуре стали в основном остается мартенсит, который однако имеет другую решетку, как сказано выше. Кроме того, начинается выделение карбидов железа из пересыщенного твердого раствора углерода в a-железе и начальное скопление их небольшими группами. Это влечет за собой некоторое уменьшение твердости и увеличение вязкости стали, а также уменьшение внутренних напряжений в заготовках. Для низкого отпуска, заготовки выдерживают в течение определенного времени обычно в масляных или солевых ваннах. Если для низкого отпуска заготовки нагревают в атмосфере воздуха, то для контроля температуры часто пользуются цветами побежалости, появляющимися на зачищенной поверхности заготовки. Появление этих цветов связано с интерференцией белого цвета в пленках оксида железа, возникающих на поверхности заготовки при ее нагреве. Для углеродистой стали в интервале температур от 220 до 330 °С в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Для легированной стали соответствующие температуры выше. Низкий отпуск применяют для режущего инструмента из углеродистых и легированных сталей, измерительного инструмента, цементированных заготовок, а также других изделий, работающих в условиях трения на износ.

Это влечет за собой некоторое уменьшение твердости и увеличение вязкости стали, а также уменьшение внутренних напряжений в заготовках. Для низкого отпуска, заготовки выдерживают в течение определенного времени обычно в масляных или солевых ваннах. Если для низкого отпуска заготовки нагревают в атмосфере воздуха, то для контроля температуры часто пользуются цветами побежалости, появляющимися на зачищенной поверхности заготовки. Появление этих цветов связано с интерференцией белого цвета в пленках оксида железа, возникающих на поверхности заготовки при ее нагреве. Для углеродистой стали в интервале температур от 220 до 330 °С в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Для легированной стали соответствующие температуры выше. Низкий отпуск применяют для режущего инструмента из углеродистых и легированных сталей, измерительного инструмента, цементированных заготовок, а также других изделий, работающих в условиях трения на износ.

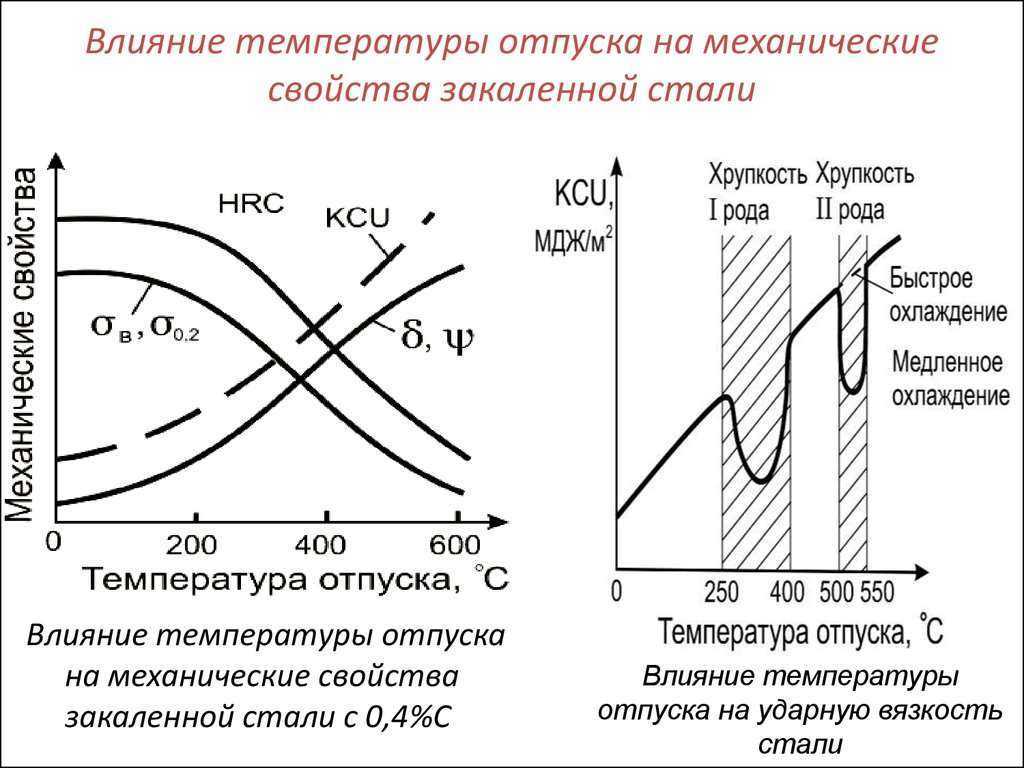

При среднем (нагрев в пределах 300—500 °С) и высоком (500—700 °С) отпуске структура мартенсита переходит соответственно в структуру троостита или сорбита. Чем выше температура отпуска, тем меньше твердость отпущенной стали и тем больше ее вязкость. При высоком отпуске сталь получает наилучшее сочетание механических свойств: повышенные прочность, вязкость и пластичность; поэтому закалку на мартенсит с последующим высоким отпуском называют улучшением стали. Средний отпуск применяют при производстве кузнечных штампов, пружин, рессор, а высокий—для многих деталей, подверженных действию высоких напряжений (например, осей автомобилей, шатунов двигателей).

Чем выше температура отпуска, тем меньше твердость отпущенной стали и тем больше ее вязкость. При высоком отпуске сталь получает наилучшее сочетание механических свойств: повышенные прочность, вязкость и пластичность; поэтому закалку на мартенсит с последующим высоким отпуском называют улучшением стали. Средний отпуск применяют при производстве кузнечных штампов, пружин, рессор, а высокий—для многих деталей, подверженных действию высоких напряжений (например, осей автомобилей, шатунов двигателей).

Поделитесь этим материалом:

Отпуск стали: технологии термической обработки

Главная » Обработка металла » Термообработка » Какие технологии отпуска стали существуют?

На чтение 3 мин

Содержание

- Что такое отпуск?

- Виды

- Низкий

- Средний

- Высокий

- Явление отпускной хрупкости

- Термообработка инструментальных сплавов

При закалке металлов образуется внутреннее напряжение. Если его не устранить, готовое изделие будет иметь высокий показатель хрупкости. Пластичность будет значительно ниже нормы. Для устранение этих проблем используется отпуск стали. Это один из нескольких процессов термической обработки металлов.

Если его не устранить, готовое изделие будет иметь высокий показатель хрупкости. Пластичность будет значительно ниже нормы. Для устранение этих проблем используется отпуск стали. Это один из нескольких процессов термической обработки металлов.

Что такое отпуск?

Отпуск металла — термический процесс, который применяется для всех закалённых деталей. Многие начинающие мастера не понимают, насколько для материала важна совокупность этапов термической обработки. Термообработка металлов позволяет улучшить характеристики металлической детали. В ходе подобной обработки изменяется структура стали. Из-за этого ухудшаются или улучшаются отдельные свойства материала.

Такая термообработка позволяет снять внутреннее напряжение, образующееся после закалки стали. Если этого не сделать материал будет хрупким и не выдержит серьёзных нагрузок. Помимо снятия внутренних напряжений, этот процесс увеличивает твердость стали. Это важная особенность при изготовлении инструментов и деталей для промышленного оборудования.

Температурный режим выбирают в зависимости от того, какую марку материала будут обрабатывать. Исходя из этого металл можно охлаждать в разных растворах:

- в емкостях, заполненных расплавленной щелочью;

- в ваннах, заполненных селитрой;

- в емкостях с маслом или водой.

Виды

Температура отпуска стали считается самым главным параметром при проведении этого технологического процесса. Существует три вида термической обработки отпуском. Особенности проведения технологического процесса зависят от типа термообработки.

Низкий

Термообработка подразумевает под собой охлаждение закаленной стали до температур ниже критической. Скорость охлаждения при этом зависит от марки материала. Металл разогревается до температуры в 250 градусов по Цельсию. Низкий отпуск используется для обработки деталей, прошедших цементацию или нитроцементацию. Мастера могут проводить данный вид термообработки при проведении токов высокой частоты через заготовку.

Мастера могут проводить данный вид термообработки при проведении токов высокой частоты через заготовку.

Средний

Процесс среднего отпуска проходит в температурном режиме от 350 до 400 градусов по Цельсию. При проведении этого метода, уменьшается размер зёрен в структуре материала. Снижается внутреннее напряжение. Если не «отпустить» заготовку, механические нагрузки быстро выведут её из строя. Это необходимая процедура при обработке упругих деталей.

Высокий

Высокий отпуск представляет собой технологию нагрева закалённых сталей до высоких температур. Температурный диапазон, при котором протекает этот процесс — 450–550 градусов по Цельсию. Заготовки из углеродистых сталей могут разогреваться до больших температур. При этом изменяется структура материала. Может меняться форма заготовки и размер зёрен.

В процессе разогревания, увеличиваются частицы цементита. Благодаря этому зёрна приобретают форму сфер. Применяется эта технология для конструкционных металлов. Такая обработка считается обязательной при изготовлении износоустойчивых деталей.

Такая обработка считается обязательной при изготовлении износоустойчивых деталей.

Явление отпускной хрупкости

Отпускная хрупкость — процесс изменение ударной вязкости материала. Он становится более хрупким, неустойчивым к физическим нагрузкам. При этом другие характеристики не меняются. Появляться такие изменения могут при температурном диапазоне 250–550 градусов.

Чтобы повысить показатель прочности, нужно провести дополнительную термическую обработку. Однако на втором этапе нагревания и остужения необходимо быстро отсудить заготовку. Для этого её погружают в воду или масло.

Термообработка инструментальных сплавов

Инструментальные сплавы или быстрорежущие металлы, использующиеся для изготовления износоустойчивых инструментов, обязательно подвергаются термообработке. При повышении температур у них не увеличивается показатель пластичности и не снижается прочность.

Чтобы улучшить характеристики инструментальных сплавов, в их состав добавляют легирующие присадки — вольфрам, молибден, ванадий или кобальт. Далее заготовки закаляются при температуре в 1200 градусов.

Далее заготовки закаляются при температуре в 1200 градусов.

Отпуск считается одним из ключевых этапов термообработки. Он позволяет снять внутреннее напряжение, повысить прочность металла. Важно подобрать правильный температурный режим и скорость охлаждения заготовки. Для охлаждения применяются емкости с различными растворами.

( Пока оценок нет )

Поделиться

плав – В чем разница между отпуском и закалкой металлов и их конечными продуктами?

спросил

Изменено 7 лет, 6 месяцев назад

Просмотрено 28 тысяч раз

$\begingroup$

Кажется, я слышал, что закалка — это когда раскаленный докрасна металл погружают в холодную воду, а закалка — это когда вы берете этот закаленный металл, слегка нагреваете его, а затем даете ему медленно остыть. Однако в чем разница между их конечными продуктами?

Однако в чем разница между их конечными продуктами?

- металл

- тепло

- металлургия

$\endgroup$

1

Как следует из названий, закалка делает металл более жестким, но более хрупким, а отпуск (от «умеренный», «умеренный») утрачивает некоторую твердость в пользу повышения ударной вязкости. Железные сплавы упрочняются быстрой закалкой и упрочняются отжигом, но некоторые медные сплавы становятся более пластичными закалкой и упрочняются обработкой.

Вкратце, отжиг позволяет атомам мигрировать в менее напряженное положение, тогда как закалка фиксирует атомы на месте; это используется для изготовления закаленного стекла, а также для закалки металлов.

Чрезвычайно быстрая закалка позволяет получить металлическое стекло, в котором предотвращается осаждение компонентов. \circ C}$ и находится ниже верхней критической температуры или эвтектоидной линии. Охлаждение производится на неподвижном воздухе.

\circ C}$ и находится ниже верхней критической температуры или эвтектоидной линии. Охлаждение производится на неподвижном воздухе.

Отжиг может повысить пластичность, смягчить материал, снять внутренние напряжения, улучшить структуру, сделав ее однородной (хотя также может произойти укрупнение зерна), и улучшить свойства холодной обработки. Охлаждение в случае отжига обычно представляет собой охлаждение в печи, которое дает самую низкую скорость охлаждения.

Продукты для отжига будут зависеть от % углерода и диапазонов температур, от которых они охлаждаются. Но обычно это перлит + феррит/цементит.

Продукт отпуска обычно представляет собой просто отпущенный мартенсит или бейнит.

Надеюсь, это было полезно.

$\endgroup$

Зарегистрируйтесь или войдите в систему

Зарегистрируйтесь с помощью Google

Зарегистрироваться через Facebook

Зарегистрируйтесь, используя электронную почту и пароль

Опубликовать как гость

Электронная почта

Требуется, но никогда не отображается

Опубликовать как гость

Электронная почта

Требуется, но не отображается

Нажимая «Опубликовать свой ответ», вы соглашаетесь с нашими условиями обслуживания, политикой конфиденциальности и политикой использования файлов cookie

.

Что такое процесс закалки и отпуска?

Пружинные стали поставляются в одном из двух состояний: они либо поставляются в отожженном состоянии, чтобы можно было изготовить компоненты до процесса закалки, либо закалены и отпущены.

Процесс закалки и отпуска

Оптимальное сочетание твердости ; прочность и ударная вязкость развивается по всему сечению машиностроительного изделия из стали, посредством закалка и отпуск .

Обработка закалкой и отпуском состоит из нагрева заготовки до соответствующей температуры закалки, которая зависит от конкретного используемого анализа стали, выдержки в течение времени, достаточного для обеспечения того, чтобы вся заготовка достигла температуры, а затем быстрой закалки в подходящей среде, охлаждая сталь.

Закалка

Закалочной средой может быть воздух, масло, вода, расплав соли, псевдоожиженный слой или сжатый инертный газ, такой как азот.

Выбор закалочной среды зависит от анализа стали, геометрии компонентов, используемой печи для термообработки и стадии производства, на которой выполняются закалка и отпуск. Результирующие изменения температуры вызывают физическое преобразование стали, что приводит к изменению механических свойств.

Для любого анализа стали и закалочной среды существует размер сечения, выше которого заготовка не будет удовлетворительно затвердевать насквозь. Это известно как ограничивающее линейное сечение и является основным конструктивным параметром, который необходимо учитывать в сочетании с требованиями к геометрии и свойствам заготовки при определении режима закалки и отпуска. По мере увеличения жесткости закалки, как это происходит, если воздух заменяется маслом, а масло заменяется водой, предельное линейное сечение увеличивается для определенного состава стали. Однако использование более жесткой закалки, в свою очередь, ограничивается повышенным риском деформации или растрескивания во время закалки из-за более высоких термических напряжений, возникающих в заготовке.

Закалка

После закалки заготовка находится в наиболее твердом, но наиболее хрупком состоянии и поэтому требует дополнительной термической обработки (отпуск или волочение ) для получения оптимального баланса свойств.

Он заключается в повторном нагреве заготовки до более низкой температуры и выдержке в течение определенного времени. Выбор времени и температуры зависит от количества отпуска или «размягчения», которое требуется заготовке. Закалка конструкционных сталей (с содержанием углерода от 0,3 до 0,55 %, от 800 до 900 град.С. Отпуск обычно проводят при температуре от 400 до 700 град. C. Инструменты из более высоколегированных сталей также подвергаются закалке и отпуску, но требуют значительно более высоких температур, до 1300 град. C. для закалки и многократного отпуска часто требуется.

Применение для закаленной и отпущенной стали

в закаленном и отпущенном состоянии используется в основном для производства плоских пружин, лезвий и пил, и ее очень трудно деформировать.