Пиролизная печь из газовых баллонов своими руками: Пиролизная печь из газового баллона своими руками: принцип работы, инструкция, фото

alexxlab | 18.06.1985 | 0 | Разное

Пиролизная печь из газового баллона. Особенности изготовления

Конструкция пиролизной печи непростая. При изготовлении своими руками важно не только выдержать габариты, не менее важны пропорции элементов и узлов. Простое условие – использовать исключительно сухое топливо – не так уж просто реализовать. Но это требование – основное для корректной работы пиролизной печки, поскольку эксплуатация данного агрегата на влажном топливе смысла не имеет. Пиролизная печка не зря имеет еще одно название – углевыжигательная. Требований к конструкции много, и необходимо учесть каждое.

Принцип действия пиролизных печек сложный, основан на нескольких теплотехнических процессах, которые реализуются одновременно и связаны между собой. КПД пиролизных печей высокий – от 90%, на такое не способна ни одна твердотопливная печь.

Кратко о пиролизе: это процесс разложения топлива на твердую и газообразную фазу под действием высоких температур при дефиците кислорода без дополнительных реагентов. Образующийся газ – генераторный, или пиролизный – при смешивании с воздухом сгорает с огромным тепловыделением. Таким образом, выделение тепла удваивается. Отходы от сжигания топлива при этом минимальны: небольшое количество тончайшего зольного остатка.

Образующийся газ – генераторный, или пиролизный – при смешивании с воздухом сгорает с огромным тепловыделением. Таким образом, выделение тепла удваивается. Отходы от сжигания топлива при этом минимальны: небольшое количество тончайшего зольного остатка.

Основной химический элемент, который поддерживает горение – это кислород, содержащийся в воздухе. При дозированном недостатке кислорода горение переходит в другой процесс – тлеющий. Тепла при этом выделяется достаточно для обогрева помещения, а результаты пиролиза – генераторные газы – выводятся в специальный отсек, где организован приток воздуха, и сжигаются с выделением значительного количества тепловой энергии.

Основные плюсы пиролизных печей:

- Высокий КПД – от 90% и более.

- Экономичность по топливу – одной закладки достаточно на 12-24 часа.

- Современные модели пиропечей заводского производства работают на одной топливной закладке более 48 часов.

- Минимум участия человека, упрощенная эксплуатация.

Исключаются ночные дежурства.

Исключаются ночные дежурства. - С точки зрения экологии – чем меньше продуктов горения уходит в атмосферу, тем лучше. Пиролизная печь дает минимум угарного газа и твердых дымовых частиц. Практически весь СО сгорает.

- При наличии грамотных чертежей для изготовления пиропечки своими руками и качественного точного исполнения реально получить агрегат, работающий с практически полным сжиганием сухого топлива. Золы и сажи крайне мало, все сгорает без остатка, и в чистках печи и дымохода необходимости нет.

- Можно использовать дешевое топливо – высушенные отходы деревообработки, легкую растительную биомассу, листву, ветки, солому и пр.

Минусы пиролизных печек при изготовлении своими руками:

- Габариты печки значительные

- Сборка намного сложнее, чем в случае обычного водогрейного котла или буржуйки

- Требуется только сухое топливо. Если применять горючее с влажностью более 20%, то пиролизный процесс не будет проходить правильно и в полной мере; а возможно, перейдет в сушку с выделение пара и смолы с сажей, оседающих на стенках топливного отсека и дымохода, а затем – в обычное быстрое горение «синим пламенем».

Устройство и работа самодельной пиропечки

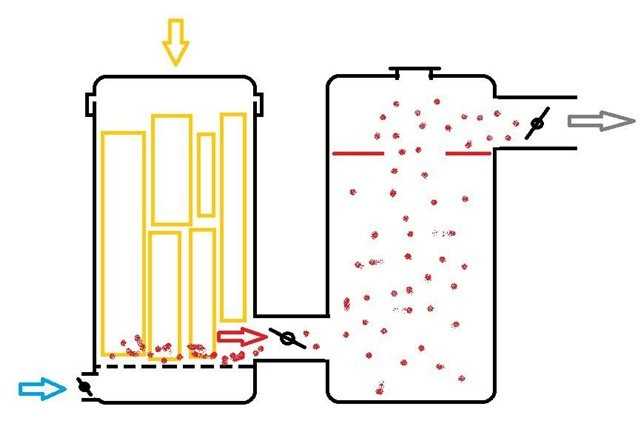

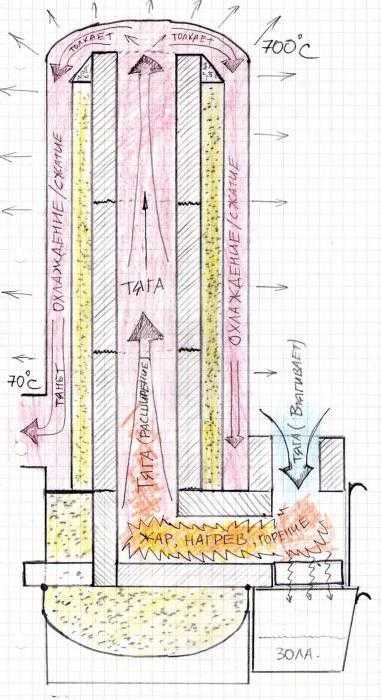

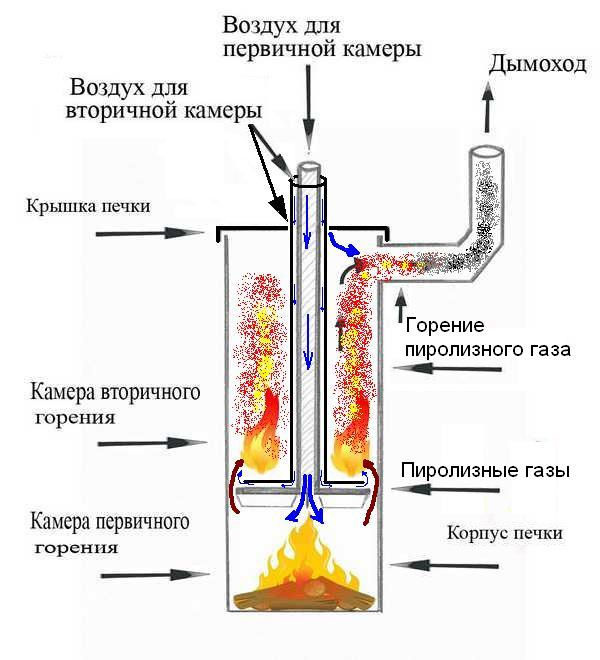

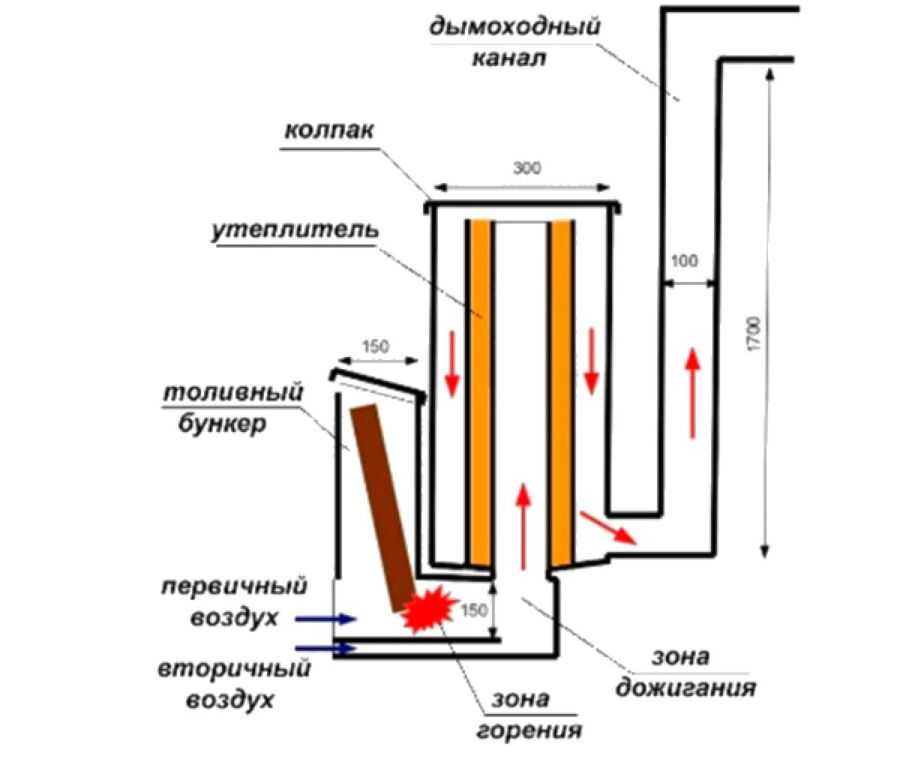

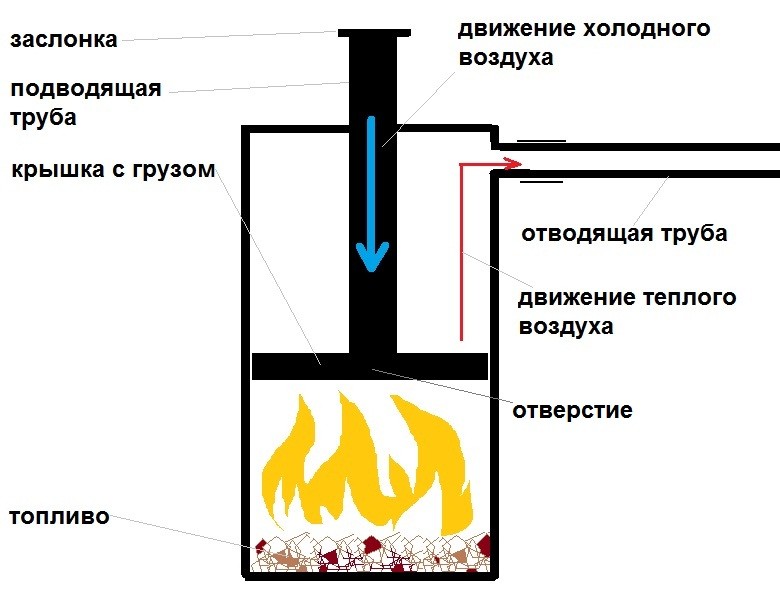

Принципиальных отличий в работе пиролизных печей разных конструкций нет – топливная закладка тлеет в топливном отсеке, при регулируемом поступлении воздуха – чтобы процесс не прекращался, и не больше. Генераторные газы должны уходить вниз, поскольку топка конструкционно выше отсека, где эти газы должны скапливаться. Данное расположение – классическое, но в самодельных пиропечках расположение камер дожига и топочную камеру меняют местами, для снижения сложности сборки.

Чтобы пиролизный газ мог уйти из топочного отсека в каналы, расположенные во внутреннем пространстве между стенами печи и топки, требуется избыточное давление. Для создания этого давления в топочный отсек подают первичный воздух. Вторичный воздух подают в отсек, куда опускаются пиролизные газы, поскольку без воздуха они гореть не будут. Воздушно-газовая смесь, которая образуется в результате смешивания пиролизного газа и вторичного воздуха, является горючей смесью. Но пропорция газа и вторичного воздуха должна быть точной, иначе смеси при сжигании не отдаст всю энергию, а отходы в виде копоти будут. Заключительный этап – выведение продуктов горения через дымоход на улицу.

Но пропорция газа и вторичного воздуха должна быть точной, иначе смеси при сжигании не отдаст всю энергию, а отходы в виде копоти будут. Заключительный этап – выведение продуктов горения через дымоход на улицу.

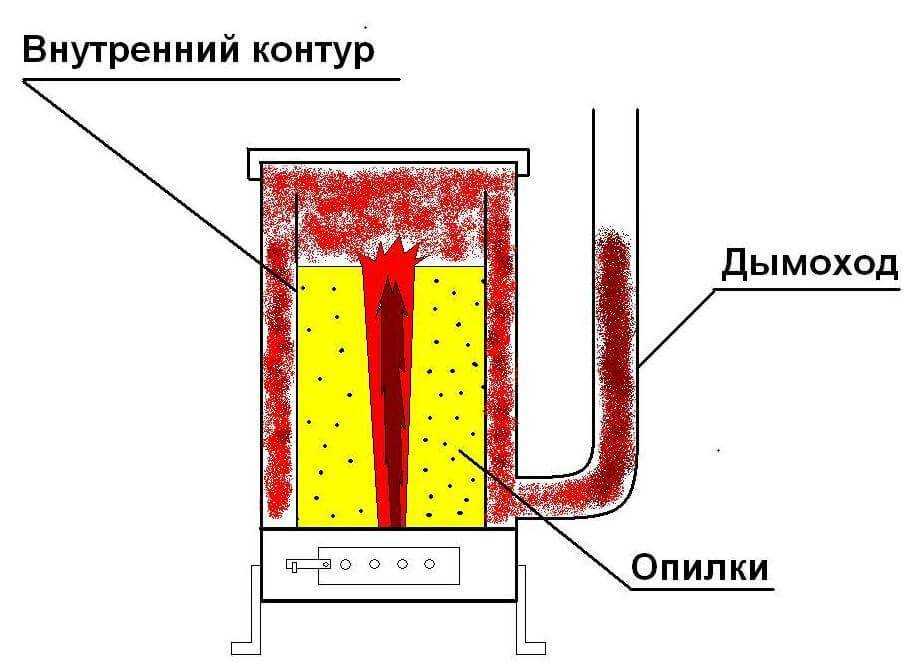

Для изготовления пиролизной печки важно, чтобы металл выдерживал высокие температуры длительное время. Минимальная толщина жаропрочной легированной стали – 8 мм. Возможно изготовление пиропечек из бывших в употреблении газовых баллонов, поскольку они толстостенные, цельные и подходят по габаритам. Но форма баллона определяет несколько другое взаимное расположение топки и камеры дожига пиролизного газа – газ сгорает в верхнем уровне баллона. Такое перераспределение отделов дает упрощение сборки печки из баллона. Не обязательно располагать камеру дожига в верхнем или нижнем ярусе, возможно и боковое расположение. Главным условием пиролизного процесса является разложение горючего и отведение газа от твердой фазы, а место, где газ будет сожжен, не так важно. Что касается тлеющего процесса, то он может проходить как в нижнем уровне топливной закладки, так и в верхнем. поджигают топливо в зависимости от расположения отсека – или снизу, или с верху.

поджигают топливо в зависимости от расположения отсека – или снизу, или с верху.

Каналов, в которые отводятся из топливной камеры генераторные газы, должно быть не один, а несколько. В каналах газ насыщается кислородом, и количество каналов назначается в зависимости от объема получаемых пиролизных газов. Топливная закладка всегда одного объема.

Изготовление пиролизной печки из газового баллона

- Во внутреннем пространстве баллона требуется установить перегородки для отделения камеры сжигания пиролизного газа, количество – по выбранному чертежу печки. Используют листовую сталь. Диаметр вырезанных кругов должен соответствовать диаметру внутри баллона. В кругах вырезают сегменты – менее, чем половина круга.

- Детали перегородок устанавливают внутри баллона, закрепляя к внутренним поверхностям на сварке. В готовой конструкции ориентация перегородок должна быть точной – все сегментные вырезы должны с точным смещением находиться один над другим, образуя многоступенчатую камеру-змеевик.

По этому змеевику генераторный газ будет проходить в направлении дымохода, смешиваться с воздухом и догорать с полным выделением тепла.

По этому змеевику генераторный газ будет проходить в направлении дымохода, смешиваться с воздухом и догорать с полным выделением тепла. - В первом отсеке-этаже камеры сжигания газа необходимо высверлить небольшие отверстия диаметром 4-5 мм, сверлом по металлу.

- Последний отсек змеевика подсоединяют к патрубку, от которого пойдет дымоход. Приваривают патрубок с боковой или с верхней стороны баллона, к предварительно вырезанному отверстию.

- Топочный отсек формируют, устраивая прямоугольный вырез для дверцы, необходимой для закладки горючего. Дверца должна обеспечить герметичное закрывание топки, для этого нужно, чтобы она точно прилегала к стенке печки.

- Колосниковую решетку возможно выполнить из арматурных стержней, или из листовой стали, засверлив отверстия.

- Под дверцей топочного отдела просверливают отверстия, через которые в камеру будет подаваться первичный воздух.

В данной конструкции топливная закладка поджигается с верху, а воздух проникает в область тления сквозь уложенные топливные брикеты. Количество воздуха незначительно, а топливо не сможет гореть пламенем, возможен только тлеющий процесс. Можно применять в пиролизных печках не только покупные брикеты или гранулированное пеллетное топливо. Используют также мелкофракционный уголь, опилки и стружку, мелкорубленную солому, листья или стебли, желательно после прессования. Главное, чтобы топливо имело влажность не выше 20%.

Количество воздуха незначительно, а топливо не сможет гореть пламенем, возможен только тлеющий процесс. Можно применять в пиролизных печках не только покупные брикеты или гранулированное пеллетное топливо. Используют также мелкофракционный уголь, опилки и стружку, мелкорубленную солому, листья или стебли, желательно после прессования. Главное, чтобы топливо имело влажность не выше 20%.

Упрощенную конструкцию пиролизной печки можно сделать с тросовым распределителем воздуха или прессом. Загружают такую печь свыше, чем половина объема. В качестве пресса служит стальной круг, усиленный деталями из швеллера. Посредством пресса прижимают топливную закладку, не позволяя ей разгораться. Швеллеры образуют постоянный зазор от стенок пресса и верхом топливной закладки. В процессе уменьшения количества топлива при медленном тлеющем сжигании пресс опускается. Каналы для прохода пиролизного газа в область сжигания в данном варианте будут образованы зазором между внешней окружностью пресса и стенкой баллона. Закладка топлива в подобную конструкцию может обеспечить длительное горение – до десяти часов, смотря по полученному объему топливного отсека.

Закладка топлива в подобную конструкцию может обеспечить длительное горение – до десяти часов, смотря по полученному объему топливного отсека.

Пиролизная печь своими руками из газового баллона – minecrew.ru

Оптимальный вариант для изготовления своими руками

Основным недостатком классической буржуйки является ее низкая экономичность, которая выражается в значительном потреблении топлива и быстром остывании после его перегорания. Поэтому в настоящее время применяются ее переделанные варианты. Один из самых популярных способов, как сделать печь из газового баллона – использовать для этого старый газовый баллон. Его размеры бывают разными: миниатюрные модели на 5 литров в этом случае вряд ли подойдут, так как печка будет обладать ограниченными нагревающими способностями.

Что касается баллонов на 12 и 27 литра, то мощности изготовленного из них обогревателя хватает на обслуживание помещений малой площади. Такие приборы в состоянии выдать не более 2-7 кВт тепла: их иногда применяют в качестве походных печек. Чтобы изготовить стационарную буржуйку из газового баллона для гаража или дачи – рекомендуется использовать емкости на 50 литров, высотой 85 и диаметром 30 см. Толщины стенок здесь вполне достаточно, чтобы загружать любое топливо. При этом вес баллона позволяет работать с ним в одиночку.

Чтобы изготовить стационарную буржуйку из газового баллона для гаража или дачи – рекомендуется использовать емкости на 50 литров, высотой 85 и диаметром 30 см. Толщины стенок здесь вполне достаточно, чтобы загружать любое топливо. При этом вес баллона позволяет работать с ним в одиночку.

Также существует вариант с промышленными газовыми резервуарами на 40 литров: при приблизительно одинаковом объеме они обладают меньшим диаметром (25 см), большей высотой и более толстыми стенками. Оперировать баллоном из-под фреона намного сложнее – он и длиннее, и тяжелее бытовой 50-литровой емкости. При наличии соответствующего оборудования его можно укоротить до 70 см: изготовленная таким образом буржуйка будет иметь более толстые стенки. Как результат, на ее разогрев будет уходить больше времени и топлива, однако и остывать печка будет куда дольше.

Какой баллон лучше использовать?

Оптимальный вариант — применение газовых пропановых баллонов на 50 литров. И вот почему:

- небольшая масса,

- достаточный объем для получения оптимальной мощности,

- достаточный размер для горения любого топлива.

Почему именно газовый? Если у вас есть дача без магистрального газопровода — такой баллон всегда найдется в хозяйстве. Да, и толщина у него оптимальная — 4 мм. Такая толщина достаточна для горения твердого топлива, баллон достаточно легкий.

Приведем ниже пошаговые инструкции для самостоятельного изготовления первых двух конструкций: трехходовой буржуйки и пиролизной буржуйки на 2 камеры. Перед изготовлением, необходимо правильно подготовить баллоны для работы с «болгаркой» и сварки. Порядок действий должен быть таким:

- В верхней части баллона открутить вентиль и удалить остатки газа. Вентиль необходимо полностью демонтировать.

- После того, как остатки газа вышли, переворачиваем баллон. Удаляем конденсат в заранее подготовленную емкость. Конденсат имеет резкий неприятный запах. Поэтому, емкость после использования, придется выкинуть.

- Снова переворачиваем баллон и набираем в него воды до краев, чтобы вытеснить все остатки газа.

- После этого воду сливаем.

Время эффективной работы буржуйки — 2-4 часа.

Изготовление дверец для буржуйки из газового баллона

Существует несколько вариантов обустройства дверец для печи из газового баллона:

- Готовые изделия литого типа. В продаже имеются готовые модульные конструкции, состоящие из поддувальной и поточной дверцы. Чтобы встроить такой модуль в самодельную печку, в корпусе баллона необходимо вырезать соответствующую по размерам нишу, оснастив ее рамой из сваренных уголков. Литая конструкция крепится на каркас болтами. Герметизация выреза под дверцу осуществляется при помощи небольшого бортика (металлической полосы шириной 10-20 мм), навариваемого на всю протяженность корпуса.

- Самодельная конструкция. Для экономии средств вместо покупной дверцы иногда используют самодельную конструкцию, изготовленную из вырезанного куска стенки. В этом случае потребуется также наличие петлей. Простейший вариант – купить готовые навесы, и приварить их на поверхность печи из газового баллона своими руками.

Народные умельцы изготавливают самодельные петли, используя для этого звенья толстой цепи.

Народные умельцы изготавливают самодельные петли, используя для этого звенья толстой цепи.

Приступая к работе по изготовлению печки из газового баллона своими руками, важно позаботиться о технике безопасности. Внутри старого изделия может оставаться горючее вещество в жидком или газообразном состоянии: поэтому перед тем, как резать или варить металлическую емкость, снимают редуктор и полностью стравливают остатки газа. Для верности рекомендуется заполнить внутренность баллона водой, и дать ему выстояться на протяжении месяца.

Пиролизная печь из консервных банок

Походная печь из консервных банок (вид снизу).

Кому нужна пиролизная печь из консервных банок? Очевидно, человеку, который много времени проводит на природе. Это туристы, рыбаки, охотники и путешественники. Учитывая тот факт, что заводские модели стоят дороговато и весят немногим больше 300 грамм, лучше всего самостоятельно взяться за изготовление. Сразу отметим, что для работы потребуются:

- ножницы по металлу;

- дрель.

Если вместо ножниц по металлу еще можно использовать нож, то дрель заменить ничем нельзя. Поэтому сделать данное приспособление в полевых условиях вряд ли представляется возможным. Да и незачем это, проще уж на обычном костре разогреть все необходимое. Как говорится: «Готовь сани с лета». Для того чтобы сделать простую пиролизная печь своими руками из консервных банок потребуются как раз таки две консервные банки разного диаметра. Других материалов не нужно. Последовательность работ:

- в более толстой банке вырезаем дно по диаметру более тонкой банки. Последняя должна входить очень плотно;

- в тонкой банке делаем отверстия по верхней и нижней кромке, а также в дне;

- в толстой банке делаем отверстия только по верхней кромке, там, где мы не вырезали отверстие;

- соединяем две банки. Маленькая вставляется в вырезанное отверстие в большой банке до упора.

Просверленные отверстия должны быть достаточно широкими, чтобы была хорошая тяга. После того как сделать пиролизную печь все же удалось, остается только проверить изделие. Ставите ее на землю и внутрь закладываете мелкие палочки и бумагу. Так как это приспособление используется в полевых условиях весьма вероятно, что разжигать придется огнивом. Спички и бумага могут промокнуть. Что делать в таком случае?

Ставите ее на землю и внутрь закладываете мелкие палочки и бумагу. Так как это приспособление используется в полевых условиях весьма вероятно, что разжигать придется огнивом. Спички и бумага могут промокнуть. Что делать в таком случае?

Полезный лайфхак для туристов – трут из ватного диска. Трут – это средство для распалки огня. Чтобы сделать не промокающий трут из ватного диска, его достаточно окунуть в расплавленный парафин. Такой диск отталкивает влагу, легко поджигается как спичками, так и огнивом. Чтобы разжечь его при помощи только искр, вату нужно порвать на мелкие кусочки. После того как диск разгорелся потушить его можно только водой, от порывов ветра он не тухнет.

Перед тем, как промыть трубы отопления в частном доме весь контур придется остановить.

Как выбрать трубы для отопительных котлов читайте здесь.

Нужен ли колосник для печи

Наиболее простые чертежи печи из газового баллона своими руками не содержат в себе колосника. В первую очередь это характерно для небольших вертикальных буржуек, внутри которых слишком мало места для дополнительных отделений. Такой вариант печки состоит из корпуса на ножках, одной дверцы и верхнего патрубка для коммутации дымохода. Чтобы повысить уровень теплоотдачи прибора, его стенки с наружной стороны дополнительно оснащаются наваренными стальными полосами. Верхняя часть, кроме дымохода, имеет еще один вырез: если установить на нем крышку, получится удобная плитка для готовки пищи и нагревания воды.

В первую очередь это характерно для небольших вертикальных буржуек, внутри которых слишком мало места для дополнительных отделений. Такой вариант печки состоит из корпуса на ножках, одной дверцы и верхнего патрубка для коммутации дымохода. Чтобы повысить уровень теплоотдачи прибора, его стенки с наружной стороны дополнительно оснащаются наваренными стальными полосами. Верхняя часть, кроме дымохода, имеет еще один вырез: если установить на нем крышку, получится удобная плитка для готовки пищи и нагревания воды.

В тех случаях, когда наличие колосника необходимо, горизонтально расположенный баллон внизу дополняется поддоном для накопления золы. Вертикальные модели печки из газового баллона длительного горения более удобны для установки колосника, так как места в них намного больше. Для этого в самой емкости размещается сетка из толстых арматурных прутков: готовые чугунные изделия нужных размеров практически не встречаются. Недостатками подобных конструкций является их быстрое перегорание и сложность ремонта: для этого необходимо старую арматуру вырезать, а новую приварить. Более удобный вариант — приварить внутри печи из пропанового баллона фрагменты толстого уголка или арматуры в качестве подставки: на нее впоследствии монтируется отдельно сваренный колосник.

Более удобный вариант — приварить внутри печи из пропанового баллона фрагменты толстого уголка или арматуры в качестве подставки: на нее впоследствии монтируется отдельно сваренный колосник.

Способы улучшения теплоотдачи печки из пропанового баллона

Как уже говорилось выше, главным недостатком печи для гаража из газового баллона является ее слабая тепловая эффективность, т.к. значительная часть полученного при горении тепла попросту уходит наружу через дымоход вместе с газами.

Улучшить теплоотдачу самодельной печки можно несколькими способами:

- Применить дожиг дымовых газов. В этом случае конструкция буржуйки будет напоминать печь «бубафоня» или «слобожанка». Это даст возможность на порядок увеличить КПД прибора.

- Удлинить дымоходную трубу. При этом часть тепла, выходящего наружу, остается внутри помещения. Для этого трубе сообщается ломанная конфигурация, без горизонтальных участков и отрицательных углов.

- Использовать дымовой патрубок.

На горизонтально расположенный корпус печки из газового баллона на дровах наваривается еще один баллон в вертикальном положении: он будет выполнять роль дымового патрубка. Улучшение теплоотдачи печки здесь достигается благодаря увеличению площади обогревающей поверхности. Условием для того, чтобы избежать попадания дыма в помещение, является наличие хорошей тяги.

На горизонтально расположенный корпус печки из газового баллона на дровах наваривается еще один баллон в вертикальном положении: он будет выполнять роль дымового патрубка. Улучшение теплоотдачи печки здесь достигается благодаря увеличению площади обогревающей поверхности. Условием для того, чтобы избежать попадания дыма в помещение, является наличие хорошей тяги. - Обустройство каменки. Такой прием широко применяется в банях, где для дополнительного аккумулирования тепла используется бут. Металлический дымоход оснащается сеткой, в которую и засыпаются камни для отбирания тепла у трубы и передачи его в помещение. При этом на разогрев камней уйдет некоторое время: до этого воздух будет нагреваться с некоторым замедлением. Зато в дальнейшем поверхность трубы не будет обжигать, а нагретые камни будут равномерно обогревать окружающее пространство. Даже после перегорания дров накопленное тепло будет еще некоторое время поддерживать комфортную температуру в помещении.

Подбирая камни для засыпки, рекомендуется отдавать предпочтение круглым речным образцам: желательно, чтобы они имели однородную окраску без всяких вкраплений. Камни другого типа могут быть даже опасными, разрываясь при нагревании, или выделяя вредные для здоровья вещества.

Камни другого типа могут быть даже опасными, разрываясь при нагревании, или выделяя вредные для здоровья вещества.

Варианты увеличения скорости нагревания помещения

Для того, чтобы быстрее поднять температуру в комнате, где установлена печка из баллона пропана, можно применить следующие приспособления:

- Обычный вентилятор. Его монтируют таким образом, чтобы нагнетаемый воздух обдувал корпус и печную трубу. Народные умельцы нередко идут дальше, оснащая верхнюю часть корпуса баллона сквозными трубами, вваривая их в предварительно оформленные отверстия. На одной из сторон импровизированных каналов устанавливается вентилятор термостойкого типа, способный поддерживать несколько скоростных режимов: это дает возможность регулировать температуру выходящего из труб воздуха.

- Вентиляционные отверстия в корпусе. В этом случае дополнительная активизация воздушных потоков осуществляется без применения вентилятора. Чтобы этого добиться, печь из газового баллона на дровах дополнительно «одевают» в специальный корпус, в поверхности которого имеется серия отверстий в верхней и нижней области.

Через нижние зазоры происходит засасывание холодного воздуха, который обычно скапливается в районе пола. Обдувая раскаленный корпус, воздушные потоки постепенно нагреваются и выходят через верхние щели в окружающее пространство. Примерно такой же принцип работы применяется в печах «Булерьян» и обогревателях для саун.

Через нижние зазоры происходит засасывание холодного воздуха, который обычно скапливается в районе пола. Обдувая раскаленный корпус, воздушные потоки постепенно нагреваются и выходят через верхние щели в окружающее пространство. Примерно такой же принцип работы применяется в печах «Булерьян» и обогревателях для саун.

Из газового баллона может изготовить простейший котел водяного отопления. Для этого вокруг готовой пиролизной печи из газового баллона обустраивается водяная рубашка: из нее нагретый теплоноситель по трубам подается внутрь батарей. Подобная система обязательно должна иметь расширительный бачок, установленный выше буржуйки и радиаторов. Благодаря ему компенсируются скачки внутреннего давления в отопительном контуре из-за расширения нагревающейся воды. Так как речь идет о примитивном котле без всякой регулировки, случаи закипания воды внутри системы будут происходить довольно часто. Объем расширительной емкости – не менее 10% от общего литража.

Изготовление печи буржуйки из газового баллона своими руками является не очень сложной процедурой. Во время эксплуатации готового прибора следует учитывать тот факт, что температура его корпуса может достигать значительных показателей: это накладывает дополнительные требования к пожарной безопасности обогреваемого помещения.

Во время эксплуатации готового прибора следует учитывать тот факт, что температура его корпуса может достигать значительных показателей: это накладывает дополнительные требования к пожарной безопасности обогреваемого помещения.

Изготовление пиролизной двухкамерной печки

На фото выше изображена печь буржуйка из газового баллона. Такой вариант буржуйки более компактен и экономичен. Вместо двух баллонов для пропана по 50 литров, нам потребуется 1 пропановый сосуд на 24 литра и 5 труб диаметром 57 мм и длиной около 400 мм.

Принцип работы следующий:

- Первый баллон для пропана аналогичен предыдущему варианту. Единственное отличие, что вместо колосников, прорезаны щели сверху самого баллона.

- Сверху баллона выполнен проем. Туда подходят 5 труб теплообменника. По этим трубам дым поднимается во вторичную камеру. Проделывая этот путь, нагретый воздух отдает часть тепла в помещение.

- Дополнительно, по отдельному каналу во вторичную камеру подается теплый воздух.

Создается эффект пиролиза — дым догораем в топливной камере и выделяет дополнительное тепло. И только после этого окончательно выходят наружу.

Создается эффект пиролиза — дым догораем в топливной камере и выделяет дополнительное тепло. И только после этого окончательно выходят наружу.

Мощность такой горизонтальной буржуйки может доходить до 5 кВт. Этого хватит для отопления 50 м2 полезной площади.

Изготовление пиролизной (длительного горения) двухкамерной печки не намного сложнее. Она компактнее, но имеет меньшую мощность. Точно также подготовим инструменты, материалы и можно сделать необходимые чертежи.

Материалы и инструменты

Понадобятся следующие материалы:

- электроды

- отрезные круги

- 1 газовый баллон на 24 литра

- лист толщиной 2 мм

- уголок на изготовление «ножек»

- арматура диаметром 20 мм

- труба диаметр 57 мм

- труба диаметр 20 мм

- прочие

Потребуются те же инструменты:

- переносной сварочный аппарат

- «болгарка»

- дрель

- сверла

- прочий инструмент.

Ниже представлен чертеж буржуйки из газового баллона на 24 литра.

Пошаговая инструкция

Схема двухкамерной пиролизной буржуйки

Ваши действия должны быть такими:

- Вырезаем в днище пропанового баллона отверстие для печки размером 260х200 мм.

- Изготовьте зольник и приварите его к дну. Приварите опоры.

- Сделайте колосниковую решетку.

- Изготавливаем теплообменник по чертежу выше. Трубы врезаем в шахматном порядке. Критически важно соблюдать все расстояния.

- Привариваем трубу диаметром 20 мм для дополнительного подвода теплого воздуха, предварительно согнув ее под прямым углом.

- Вырезаем в баллоне отверстие и привариваем теплообменник.

- Теперь изготовим вторичную камеру с дымоходом.

- Вырезанную из баллона заготовку используем в качестве крышки для дымохода. Она нужна для более долгого горения.

Печь из газового баллона своими руками © Геостарт

Рубрика: Разные статьи

Так уж сложилось в наших краях, что для очень многих мужчин гараж или мастерская – это отнюдь не только хранилище для автомобиля или место выполнения всяческих ремонтных и хозяйственных работ, а намного больше, причем в ментальном смысле. То есть для хозяина значимость такого сооружения (помещения) – вполне сравнима с важностью его жилых владений. В мастерской (будем дальше употреблять этот термин, но это в полной мере касается и гаража, просто чтобы не повторяться) у таких владельцев царят порядок и уют, ничуть не хуже, чем в комнатах. Оно и неудивительно – в свободные дни мастер проводит здесь, в этом своеобразном «мужском клубе», все свое время, отправляясь домой только в преддверии ночи.

То есть для хозяина значимость такого сооружения (помещения) – вполне сравнима с важностью его жилых владений. В мастерской (будем дальше употреблять этот термин, но это в полной мере касается и гаража, просто чтобы не повторяться) у таких владельцев царят порядок и уют, ничуть не хуже, чем в комнатах. Оно и неудивительно – в свободные дни мастер проводит здесь, в этом своеобразном «мужском клубе», все свое время, отправляясь домой только в преддверии ночи.

Но с приходом холодов поддерживать уют и обеспечивать комфортные условия для работы или специфического мужского отдыха -становится невозможным без какого-то обогрева. И если на мастерскую не распространяется домашняя система отопления, то оптимальным вариантом решения проблемы видится установка компактной печи. Естественно, уважающий себя мастер поставит здесь самую, по его мнению, лучшую печку – то есть, самодельную. А вот вариантов изготовления — неисчислимое множество, и многое зависит от наличия подходящего материала. Один из очень удобных путей по созданию печи открывается, если в распоряжении мастера имеется старый газовый баллон от пропан-бутана.

Давайте посмотрим, как можно изготовить печь из газового баллона своими руками.

Газовый баллон, как материал для творчества Немного об устройстве газового баллонаЧтобы представлять, какие возможности предоставляет отслужившие газовые баллоны домашнему мастеру, имеет смысл для начала вкратце ознакомиться с их устройством.

Не будем говорить за весь свет, но по действующему в России стандарту применяются газовые баллоны ёмкостью от 5 до 50 литров. Любой из них представляет собой сварной герметичный сосуд из стали, в горловину которого ввернут вентиль. В большинстве случае этот вентиль при изготовлении из баллона какой-то полезной поделки выкручивается и выбрасывается.

Для изготовления печей чаще всего в ход идут самые большие – емкостью в 50 литров. Впрочем, встречаются инструкции по изготовлению оригинальных отопительных приборов и из баллонов меньшего объема.

Основные характеристики баллонов, которые нужно знать, есть рассматривать эти изделия в качестве материала для дальнейшего использования:

| 5 л | 12 л | 27 л | 50 л |

|---|

5 л | 12 л | 27 л | 50 л | |

|---|---|---|---|---|

| Толщина стенки, мм | 2 | 2 | 3 | 3 |

| Масса пустого баллона без вентиля, кг | 3,3±0,4 | 6±6,0 | 12,0±1,4 | 19,5±2,2 |

| Диаметр, мм | 222±2 | 222±2 | 299±3 | 299±3 |

| Высота без вентиля, мм | 197 | 384 | 474 | 830 |

Довольно толстая стенка из углеродистой стали (3 мм у больших баллонов), легко поддающейся ручной или полуавтоматической сварке на обычном оборудовании, делает такие изделия после их выведения из эксплуатации чрезвычайно удобным материалом. По сути — готовые герметичные ёмкости, ко всему прочему еще и способные выдерживать рабочее давление в полтора десятка атмосфер!

По сути — готовые герметичные ёмкости, ко всему прочему еще и способные выдерживать рабочее давление в полтора десятка атмосфер!

Устройство посмотрим на примере самой ходовой модели объемом 50 литров.

Цилиндрическая часть корпуса (поз. 1) в обиходе часто именуется обечайкой. Она сварена из стального листа – шов (поз. 2) хорошо заметен снаружи. Его, кстати, можно использовать в качестве надежной «точки привязки». Например, располагают его внизу горизонтального расположенного баллона, и отталкиваются затем от этого положения при проведении разметки, раскроя, монтажа. Понятно, что по сварному шву без особой необходимости нежелательно вести рез металла – это тоже учитывается в работе.

К цилиндру приварены две полусферы: верхняя (поз. 3) имеет горловину, нижняя (поз. 4) – сплошная. Круговые сварные швы (поз. 5) также хорошо видны на поверхности баллона. Кроме того, внутри баллона подо швами расположены приваренные усиливающие пояса в виде металлических колец (поз. 6). Это тоже обязательно учитывается при раскрое баллона на заготовки – лучше от линии шва отступить вверх или вниз минимум 15 мм, чтобы не резать кольцо.

К нижней полусфере приварен опорный башмак (поз. 7), позволяющий устанавливать баллон в вертикальном положении.

Сверху в горловину ввернут вентиль (поз. 8), от которого, как правило, освобождаются при промывке баллона от остатков сжиженного газа. Вентиль имеет коническую резьбу, и его снятие порой превращается в настоящую «пытку», но без этого промыть баллон становится сложнее.

На верхней же полусфере расположен паспорт баллона (поз. 9) с указанием его основных характеристик. Это тонкая металлическая пластина с выбитой информацией. У 50-литровых баллонов чаще это не прямоугольная пластина, как на схеме, а довольно широкое кольцо вокруг горловины. В любом случае, для использования баллона после его списания этот паспорт никакой практической пользы не имеет – его снимают и выбрасывают.

Наконец, вентиль исправного заправленного баллона, находящегося в процессе транспортировки или хранения, закрывает металлический колпак (поз. 10). Как правило, списанные баллоны в руки мастеров попадают уже без этих колпаков, так что считаем, что его нет.

Списанные баллоны, понятное дело, не должны содержать газа под давлением. То есть если открыть вентиль, то из него не будет никакого движения — только характерный газовый аромат. Но это вовсе не означает, что в баллоне не может быть взрывоопасной концентрации углеводородов! И попытка реза порой может закончиться весьма печально – история знает десятки случаев взрывов, пожаров, тяжелейших травм.

То есть даже совершенно пустой, по вашему мнению, баллон необходимо подготовить к раскрою, чтобы гарантированно не допустить скопления в нем взрывоопасной смеси. Применяют различные способы – промывка, пропарка, проветривание автомобильным выхлопом и другие способы. Чаще всего домашние мастера останавливаются на промывке, а затем, для пущей безопасности — на первом резе баллона «по мокрому», то есть тогда, когда емкость заполнена водой.

Но чтобы перейти к промывке, часто приходится помучаться еще и помучаться со снятием газового вентиля – коническая резьба иногда прикипает так, что кажется вообще невозможным что-либо предпринять. Мастера ищут и находят свои способы справиться с этой проблемой, и многие – делятся своими удачами в сети. Например, можно поступить так:

Мастера ищут и находят свои способы справиться с этой проблемой, и многие – делятся своими удачами в сети. Например, можно поступить так:

К процедуре промывки тоже немало разнообразных подходов. Не станем перечислять или расписывать – лучше посмотреть видео-пример первичного раскроя баллона.

Видео: Промывка и первый раскрой газового баллона – вариантПосле того как баллон «вскрыт» — угрозы взрыва больше не остается. И можно переходить к творческой работе – в нашем случае это изготовление печи для мастерской или гаража.

Пример создания несложной печи-буржуйки из газового баллона для гаража – пошаговоМодели, подобные рассматриваемой в этом разделе, можно назвать одними из наиболее простых и, тем не менее, популярных среди владельцев гаражей или мастерских. При наличии хотя бы основных навыков слесарных и сварочных работ с изготовлением такого отопительного прибора должен справиться любой. Ну а иначе просто никак – если не уметь ничего, то нечего и браться.

Ну а иначе просто никак – если не уметь ничего, то нечего и браться.

В таблице ниже процесс будет освещен со всеми даже, казалось бы, незначительными подробностями. Это – как раз для новичков. Кстати, с повышением сложности моделей возрастает именно «навороченность» конструкции, а технологические приемы для ее монтажа все равно остаются теми же. Так что если выйдет дело с простой печью – можно будет попытаться потом сделать и нечто посерьезнее.

| Иллюстрация | Краткое описание выполняемой операции |

|---|

Иллюстрация | Краткое описание выполняемой операции |

|---|---|

| Мастер в этом примере начинает с выкручивания вентиля – применяет для этого газовый ключ. Выглядит все довольно просто, но, как мы уже видели, порой приходится и помучаться, прикладывая значительные усилия, да еще и не в одиночку.  | |

| В любом случае – лучше разобраться с вентилем сейчас, на первичном этапе работы – проще будет привести баллон в пригодное для резки металла состояние. Вентиль скручивается и утилизируется – он больше не потребуется. | |

| Для очистки газового баллона от остатков пропана мастер решил применить способ промывки. Баллон вынесен на улицу, в горловину его вставляется шланг, и емкость доверху заполняется водой. | |

| Дав воде постоять в баллоне около получаса, ее затем сливают. Чтобы не испортить себе атмосферу на участке, жидкость следует переливать исключительно в ведра с последующим выносом и сливом туда, где запах газа не будет никому досаждать. Откровенно говоря, только промывка кажется половинчатым решением – лучше не манкировать еще и пропаркой баллона. Известны случаи, когда после промывки в ёмкости все равно набиралась опасная концентрация пропана. Или же делать первые рез «по воде», чтобы полностью исключить эффект хлопка от искр шлифмашинки.  Тем не менее, считаем, что баллон подготовлен, и потому переходим к изготовлению необходимых деталей печи. | |

| Подбирается материал для изготовления клапана подачи воздуха в топку (поддувала). Потребуется небольшой отрезок профильной трубы 60×30 мм, маленький фрагмент стальной пластины толщиной 2 или 3 мм, отрезок шпильки М6 и прутка диаметром 5 мм. | |

| Прежде всего из профильной трубы размечается и вырезается корпус поддувала – это всего лишь отрезок длиной 60 мм. | |

| От шпильки размечается и отрезается кусок длиной 110 мм. | |

| Из прутка требуется получить отрезок длиной примерно 80 мм. | |

| Наконец, на стальном листе желается разметка под вырез прямоугольной задвижки воздушного клапана. Ее размеры примерно 53×23 мм. | |

Чтобы стало понятнее – размеры этого прямоугольного фрагмента подгоняются такими, чтобы он был способен с минимально возможным зазором перекрывать внутренний просвет воздушного клапана, то есть профильной трубы 60×30 мм. При толщине стенок 3 мм (а именно такая труба предпочтительна в данном случае) просвет получается 54×24 мм. Прямоугольник аккуратно вырезается, его края обрабатываются, при необходимости проводится подгонка размеров под просвет трубы. | |

| Сам корпус клапана зажимается в тиски, его резаные края тщательно шлифуются, чтобы исключить вероятность резаных травм руки. | |

| Теперь на противоположных малых стенках корпуса потребуется просверлить отверстия для оси задвижки. Производится разметка — от края 20 мм, и точно посередине ширины. | |

| По точкам разметки последовательно проводится кернение… | |

| …а затем – сверление. Сверление, кстати, бывает проще провести в два этапа – сначала небольшим сверлом диаметром 3 ÷ 4 мм, а затем – уже под нужный диаметр, то есть 6,5÷6,8 мм. Так, чтобы в отверстии свободно, но без лишнего люфта проворачивалась шпилька М6. | |

Точно такое же отверстие сверлится зеркально и на противоположной стенке корпуса. Вот так должно получиться в итоге. | |

| А вот и весь комплект деталей для сборки узла воздушного клапана – корпус, заслонка, её ось, регулировочная рукоятка (отрезок прутка), пружина с гайкой и двумя шайбами для пружинного фиксатора положения. | |

| Начинается монтаж. Первым дело ось заслонки заводится в отверстие и выравнивается примерно по центру. К ней предстоит прихватить сваркой заслонку. Чтобы сделать это необходимо подготовить небольшой деревянный брусок с ровной верхней стороной, и размерами в сечении такими, чтобы он свободно заходил в полость трубы. Пример такого бруска хорошо виден на иллюстрации. | |

| На этот брусок укладывается вырезанная стальная заслонка. | |

| Затем корпус клапана одевается на этот брусок… | |

| … и в результате шпилька оказывается по всей своей длине прижатой к заслонке внутри трубы. Можно подключить зажим массы от сварочного аппарата … | |

… и прихватывать шпильку к стальной заслонке. Достаточно будет буквально трех точек – сплошной шов делать не нужно. | |

| Собирается пружинное фиксирующее устройство. На выступающий с одной стороны конец шпильки вначале надевается широкая шайба, далее – вставляется пружина. | |

| После этого – устанавливается вторая шайба, а затем навинчивается гайка. При навинчивании гайка через шайбу сожмет пружину, а внутри заслонка своей боковой стороной плотно прижмется к поверхности стенки трубы. Чтобы изменить ее положение уже потребуется приложение определённой силы. Это нам как раз и нужно – заслонка будет гарантированно стоять в том положении, куда ее поставил пользователь печи. Положение гайки на шпильке можно зафиксировать контргайкой или же просто «капнуть» сваркой. | |

| Осталось с противоположной стороны приделать рычажок, с помощью которого будет изменяться положение заслонки. Отрезок прутка приваривается к краю шпильки перпендикулярно ее оси. При этом желательно позиционировать рычаг таким образом, чтобы он оказался параллелен плоскости заслонки.  То есть даже беглого взгляда на клапан будет достаточно, чтобы понять, в каком положении находится заслонка. То есть даже беглого взгляда на клапан будет достаточно, чтобы понять, в каком положении находится заслонка. | |

| Клапан поддувала готов. Пришла пора переключиться на работу непосредственно с газовым баллоном – считаем, что все это время, пока мы возились с мелочевкой, он пропаривался и стал совершенно безопасным. Для начала – нужно срезать металлический паспорт, опоясывающий горловину баллона. Для этого производится подрезка строго по окружности горловины. И здесь, и дальше будет еще немало операций по криволинейным резам металла. Задача эта – не столь проста, как может показаться изначально, и требует определенной сноровки. Это вовсе не означает спешки, напротив – работа ведется очень аккуратными движениями без сильного нажима, поэтому резы могут потребовать немало времени. Ну и пусть! Чрезмерное усилие при криволинейной траектории реза чревато «закусыванием» и разрывом абразивного круга с разлетом осколков — это чрезвычайно опасная ситуация. Отрезной круг стараются использовать минимального диаметра – так проще «вписываться» в кривую.  | |

| Подрезанную «жестянку» паспорта отрывают и утилизируют. | |

| В области горловины баллона будет располагаться загрузочное окно топочной камеры печи. Вырезать это окошко необходимо очень аккуратно, так как удаленный фрагмент станет впоследствии дверцей. И точность реза отразится на точности подгонки дверцы к проему. А точный рез невозможен без качественной разметки, для которой придется подготовить шаблон. По всей видимости, мастер уже неоднократно изготавливал печи из баллонов, и шаблон у него «капитальный», сделанный из алюминиевого листа. Но можно обойтись и куском плотного картона, вырезав из него рамку с внешними размерами 250×180 мм. Внутренние размеры рамки не принципиальны – лишь бы она сохраняла свою жесткость и при наложении оставляла проход для горловины баллона. | |

| Рамка-шаблон выставляется, выравнивается, так, чтобы горловина оказалась по центру выреза, а затем обводится маркером по внешней границе. | |

Можно начинать рез. Хотя здесь рез по прямой, и стенки всего 3 мм, спешить все же не стоит, чтобы проем и дверца получились максимально аккуратными. Важно постараться не особо заходить за пересечение линий по углам – многие начинающие мастера грешат подобной ошибкой. | |

| Заканчивая последнюю линию реза, будущую дверцу придерживают рукой, чтобы она не провалилась внутрь баллона. Затем ее аккуратно убирают в сторону – до нее мы в свое время дойдем. | |

| А пока на баллоне появился вот такой проем – вход в топочную камеру будущей печи. | |

| Следующим шагом предстоит смонтировать патрубок, к которому будет подключаться дымоходная труба. Для это патрубка пойдет отрезок трубы диаметром 150 (152) мм, длиной так же примерно 150 мм. Диаметр может быть и несколько меньше, например, 140 или 133 мм. | |

На баллоне необходимо выполнить разметку под вырез дымоходного окна. Проше всего это сделать именно по отрезанному патрубку (катушке), используя его в качестве шаблона. Теперь о том, где выбирается место. Баллон укладывается горизонтально, так, чтобы и проем топочной камеры по длинной своей стороне принял горизонтальное положение. На противоположном конце баллона отступают от сварного шва примерно 10÷15 мм – это будет дальний край вырезаемого окна. По этой отметке прикладывают патрубок, сначала располагая его перпендикулярно оси баллона. Намечают противоположную границу окна по длине баллона. Затем, не смещая положения патрубка, его наклоняют вправо до упора в стенку баллона – и обводят дугу, что становится проекций патрубка на цилиндрическую поверхность. | |

| После этого аналогичные действия проводятся и с противоположной стороны, с наклоном патрубка влево. | |

| По намеченному эллипсу разметки производится вырезание окна для вваривания дымоходного патрубка с помощью «болгарки» с отрезным диском. Опять же – без спешки, со ставкой на максимальную безопасность, на аккуратность и точность реза. Кстати, если в распоряжении имеется оборудование для газовой или плазменной резки, то ничто не мешает применить его.  | |

| Вырезанный фрагмент убирают (он больше не потребуется), оставляя только зияющее окно. | |

| Вот в таком виде теперь баллон рекомендуется вынести на улицу, заполнить его обрывками картона и бумаги вперемешку с щепой, хворостом, не особо ценными дровами и прочим горючим хламом | |

| Задача – разжечь всё это, и хорошенько прокалить баллон огнем, а потом дать спокойно остыть. С него окончательно снимутся все внутренние напряжения в стенках, полностью выгорят даже просто теоретически возможные остатки сжиженного газа. | |

| Кроме того, прокаленный огнем баллон после его остывания будет несложно очистить металлической щеткой от краски и от возможных очагов ржавчины. А это важно и для последующих сварочных операций, и для окончательной покраски готовой печи. | |

| А пока можно готовить еще один комплект деталей для последнего цикла сборочно-сварочных работ. Они будут изготавливаться из разных материалов. Так, потребуется стальной лист толщиной не менее 3 мм | |

| Кроме того, нужны будут стальная полоска шириной 25÷30 мм толщиной можно и 2 мм, профильная труба 15×15 мм, а также трубы ВГП диаметром 25 и 32 мм | |

| Из листа вырезается прямоугольная пластина размерами 270×100 мм | |

Их полосы потребуется фрагмент длиной 110 мм. | |

| Из профильной трубы отмечается отрезок в 120 мм, из трубы ВГП 25 мм – длиной 140 мм. | |

| После проведении разметки сразу делается нарезка заготовок шлифмашинкой. | |

| Кроме одной прямой детали диной 140 мм, из трубы ВГП 32 мм размечаются и нарезаются еще и ножки для печи. Длина одной ножки – 220 мм. | |

| Есть здесь и свой нюанс. Так как ножки «разбегаются» по цилиндрической поверхности баллона, для большей их остойчивости на полу нижний край лучше сделать скошенным примерно на 15 градусов от перпендикуляра. То есть размер в длину 220 мм – это от ровной стороны ножки до наиболее удалённой точки скошенной стороны. | |

| Со второй ножкой проще – она сторона уже скошена, то есть намечается и производится прямой рез трубы. Аналогично вырезается и вторая пара ножек. | |

Надо еще немного поработать с отрезком пластины – он превратится в «замок», фиксирующий дверцу топочной камеры в закрытом положении. Прежде всего требуется вырезать паз – от края 10 мм, ширина паза – тоже 10 мм, а глубина – до середины ширины полосы. Шлифмашинкой сначала делается несколько близкорасположенных надрезов, … | |

| …а затем они аккуратно объединяются в общий паз. Вот такой примерно он должен получиться в итоге. | |

| С противоположного края пластины отмеряется 40 мм, и точно посередине ширины намечается, кернится и сверлится отверстие диаметром примерно 6,5÷6,8 мм – чтобы свободного, но без сильного люфта проходил болт М6. | |

| Отрезанная ранее крышка с горловиной бака осталось пока не зачищенной от краски и возможных следов коррозии. Это не поздно сделать сейчас, применив щётку с металлическим ворсом. | |

| Горловину, конечно, желательно заглушить. Для этого можно вырезать совсем крохотный, примерно 30×30 пятачок из стального листа 3 мм, … | |

… несколько скруглить углы, а затем приварить этот восьмиугольничек прямо на горловину крышки. | |

| Вот и всё – полный комплект деталей готов для завещающего монтажного «броска». Все комплектующие – хорошо нам знакомы, обо всех шла речь. Единственное – придется купить в хозяйственном магазине стальную петлю длиной 80 ÷ 100 мм для металлической двери, болтик М6 и гайку к нему. | |

| Баллон укладывается на верстак в горизонтальном положении, в своей «штатной позиции», то есть окно для вваривания патрубка дымохода расположено вверху. В таком положении баллон стопорят, подкладывая по бокам доски или отрезки профильной трубы, как показано на иллюстрации. | |

Если оставить «прямой ход» для дыма от топочной камеры до выходного патрубка, то все тепло будет в буквальном смысле слова «улетать в трубу». Поэтому полость буржуйки всегда стараются разделить не сплошными стенками на несколько отсеков. В таком случае продукты сгорания твёрдого топлива движутся к дымоходу по более сложной и длинной траектории, скорость потока падает, и куда более значительное количество тепла будет передано через стенки печи в помещение. В рассматриваемой модели устанавливается одна такая стенка. Далеко не оптимальный вариант – но все же лучше, чем вообще ничего. Место для установки – 15 мм от края окошка для дымоходного патрубка. Там сначала ставится риска, обозначающая центр окна. Затем прикладывается гибкая металлическая линейка, и от этой риски по окружности отмеряются дуги длиной по 165 мм в каждую сторону. | |

| В ход снова пускается «болгарка». Необходимо строго по проведенной линии дуги сначала прорезать щель … | |

| … а затем эту щель — разделать в ширину, чтобы в нее легко, но довольно плотно, то есть без сильного люфта, входила трёхмиллиметровая стальная платина. | |

| Это как раз та самая пластина, которая была вырезана недавно из листа. Она , правда, прямоугольной формы, и некоторые мастера даже не «заморачиваются» этим. Но в нашем примере матер решил избавиться от ненужных (и часто – весьма травмоопасных) выступов. | |

| Для этого при вставленной пластине просто очерчивается маркером граница выступающего участка… | |

… и этот участок удаляется на верстаке «болгаркой». | |

| После этого уже доработанная пластина-перегородка опускается в прорезь … | |

| … тщательно выравнивается там – благо, расположенное рядом окошко позволяет включить в работу и вторую руку мастера. | |

| Далее – остаётся вначале прихватить, а затем полностью сплошным швом обварить соединение корпуса баллона с перегородкой. Естественно, щель при этом надежно «запечатывается» | |

| Пришла пора вварить на место дымоходный патрубок. Здесь – никаких секретов: просто отрезок трубы вставляется в вырезанное ранее окно, … | |

| … выравнивается в этом гнезде, затем сначала прихватывается сваркой в трех-четырех точках, а потом приваривается сплошным швом. | |

| Итак, «дальняя сторона» печи, то есть узел около дымохода, можно считать готовым. Вот так он выглядит после завершения сварочных работ. | |

Теперь баллон целесообразнее разместить на полу — поставить его стоймя. Сейчас будет «оформляться входная группа», то есть монтироваться дверца топки с о своим запором, а также ставиться на место уже готовый клапан поддувала. | |

| Прежде всего, потребуется закрепить внутри проема для загрузочной дверцы парочку упорных пластинок. Они будут выполнять исключительно технологическую роль – без них сложно установить дверцу, так как она будет стремиться провалиться внутрь баллона. Подойдут любые обрезки металлического листа, пусть даже 2 мм. вырезаются два вот таких прямоугольника – точных размеров для них не устанавливается, решите по месту. | |

| Эти пластинки прихватываются сваркой изнутри, по центру боковых (малых) сторон проема. Прихватки должны разместиться так, чтобы они не мешали нормальной постановке дверцы на свое место в закрытом положении. | |

| Вот теперь можно поставить на приваренные упоры дверцу – она отлично встала на свое место. | |

| Вот в этом положении к дверце и баллону, с удобной для пользователя боковой стороны будет привариваться стальная петля. Для правши, наверное, удобнее будет расположить ее слева. | |

Петля устанавливается на место в собранном виде. После ее тщательного выравнивания каждая из половинок вначале прихватывается парочкой сварных точек к своей детали (дверце и корпусу баллона). Затем, после проверки работоспособности дверцы, петля приваривается уже окончательно сплошным швом. После ее тщательного выравнивания каждая из половинок вначале прихватывается парочкой сварных точек к своей детали (дверце и корпусу баллона). Затем, после проверки работоспособности дверцы, петля приваривается уже окончательно сплошным швом. | |

| С противоположной петле стороны дверцы к горловине приваривается рычаг для открывания и закрывания топки. Это – уже подготовленный отрезок профиля 15×15 мм. | |

| На конце этого рычага соосно с ним приварим за шестигранную головку болт М6. | |

| Отступив от нижнего края дверцы топочной камеры примерно 15 мм, намечают окошко для врезки лапана поддувала. Для этого корпус клапана просто прижимают к поверхности баллона, выравнивают, а потом обводят маркером прямоугольную границу. | |

| Далее, это окошко аккуратно вырезается с помощью «болгарки». | |

Корпус клапана заводится в окно, выравнивается (он должен расположиться параллельно оси баллона), прихватывается сваркой, и если все получилось нормально – приваривается по периметру сплошным швом к баллону. | |

| На болт, приваренный к рычагу двери, надевается «замок» — ранее изготовленная пластина с пазом и отверстием. Паз должен оказаться направленным так, как показано на иллюстрации. На болт после этого накручивается, но не затягивается гайка, то есть не дающая «замку» слететь, но и не ограничивающая его свободе движения вокруг оси. | |

| Следующим шагом к платине снизу приваривается рукоятка из отрезка трубы 25 мм – так, как показано на иллюстрации. | |

| После этого необходимо экспериментально проверить и наметить на корпусе баллона маркером точку, к которой приварить металлический штырь. За этот штырь должен цепляться паз-крючок замка при закрытом положении загрузочной дверцы. | |

| Выступающие излишки болта и штыря срезаются, … | |

… и система фиксации двери в закрытом положении приобретает вот такой вид. Обратите внимание, почему сделано именно так – массивная рукоятка из обрезка трубы стремится всегда опуститься вниз. То есть – поднимется крючок замка, и дверь постоянно находится в закрытом положении. Без приложения направленного усилия (подъема рукоятки) топка никогда самостоятельно не откроется. Без приложения направленного усилия (подъема рукоятки) топка никогда самостоятельно не откроется. | |

| Осталось приварить к печке ножки Для этого уже почти готовое изделие переворачивается на верстаке «брюхом» вверх. | |

| Отступив от центра примерно 100 мм, ножку прокладывают скошенным краем к корпусу баллона и приваривают по периметру. | |

| Аналогично размечаются и привариваются и остальные три ножки. | |

| Далее, печка устанавливается в свое «штатное» положение на ножки, при необходимости проводятся необходимые корректировки длины подставок, чтобы прибор не «плясал». Печь готовится к покраске – если требуется, выполняется подчистка отдельных участков, удаление шкала из сварочных швов. | |

| Для покраски применяется жаростойкая эмаль, способная переносить экстремальные температуры нагрева поверхности. Как правило, такие ЛКМ реализуются в аэрозольных баллонах-пульверизаторах, что существенно упрощает процесс покраски. | |

Если это оговорено инструкцией по применению краски, проводится обезжиривание поверхности, например, с помощью растворителя на ацетоновой основе (646). Далее – поверхность равномерно окрашивается. Далее – поверхность равномерно окрашивается. | |

| Печь после покраски, готовая к испытаниям. | |

| Можно подсоединять патрубок дымохода к трубе и проводить первый запуск печи. Открывается дверца, в камеру закладываются дрова, а также щепа с бумагой для розжига. | |

| Надо сказать, что печь, загруженная сухими дровами очень «охотно» разжигается и ровно горит с большим выделением тепла… | |

| … и при этом очень чутко реагирует интенсивностью пламени на положение заслонки клапана поддувала. |

Итак, полученная в результате печь в полной мере будет способна справиться с задачей обогрева гаража или мастерской стандартного размера. Преимущества – в простоте и надежности конструкции, но есть у нее и важный недостаток. Она топочная камера и лишь некое жалкое подобие второй, перед выходом в дымоход, делают такой отопительный прибор слишком «прожорливым» — топливо будет расходоваться довольно быстро, но его энергетический потенциал используется очень неэффективно.

Поэтому есть смысл взглянуть на более сложную, но зато и куда более эффективную печь, в которой применен принцип дожига пиролизных газов.

Вариант пиролизной печки из двух газовых баллоновКак можно повысить КПД печи?Сначала информация для тех, кто не вполне представляет, что такое пиролизная печь. Кто в курсе – смело может пару абзацев пропустить.

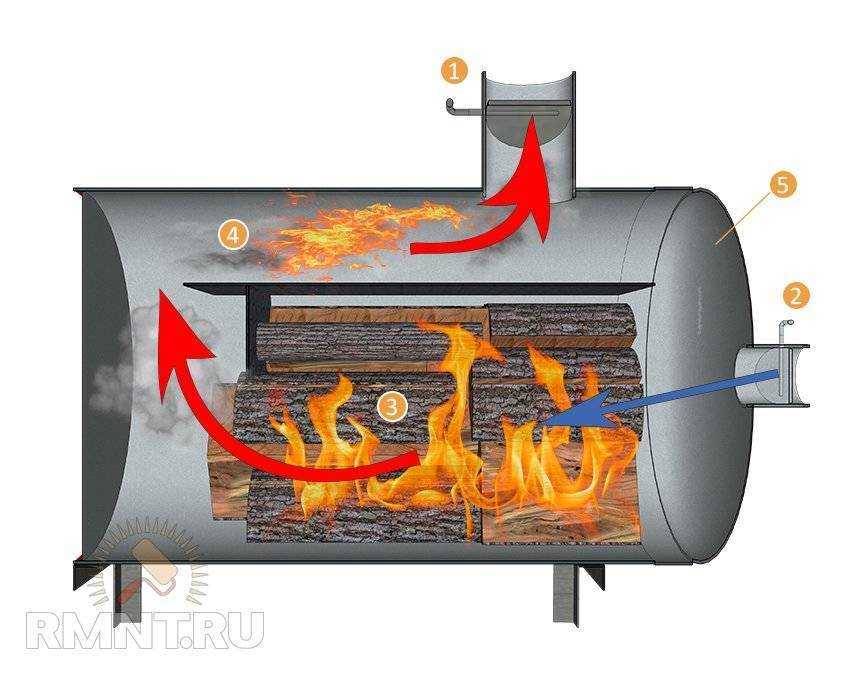

Древесина и некоторые другие типы твёрдого топлива имеют очень интересное свойство. При термическом разложении (иными словами – горении) выделяется немало газов, обладающих очень высоким энергетическим потенциалом. В простых печах эти ценные «отходы» чаще всего просто выбрасываются в дымоходную трубу. Но если суметь их обвести в другую камеру и обеспечить подачу в нее нужного количества кислорода (воздуха), то можно добиться полного сгорания этих газов, и энергетический эффект от твердого топлива значительно возрастает.

Процесс термического разложения древесины называют пиролизом, а газы, выделяемые при этом, соотвественно, пиролизными.

Так что если вы вдруг слышите, что печка (твердотопливный котел) пиролизная, то это означает, что такой дожиг выделяемых газов организован, а КПД, в отличие от обычной буржуйки с ее 40÷50%, может доходить порой до 80÷90%!

Обычно подобные приборы работают по сходному принципу. В камеру предварительного горения закладываются дрова, они разжигаются, но после этого сразу же поступление воздуха сюда сводится к минимуму, чтобы перевести активное горение в стадию тления древесины. Тление идёт и с первичным выделением тепла, и с обильным образованием газообразных продуктов с высокой горючестью.

Эти продукты поступают в другой отсек – в камеру дожига, куда обильно подается воздух. Высокие температуры и наличие кислорода вызывает самовоспламенение и практически полное сгорание этих газов с очень высокой теплоотдачей.

Кроме высокой теплоотдачи, плюс еще и в другом – такие печи способны работать гораздо дольше на одной топливной закладке, так как дрова в них не активно горят, а тлеют. То есть имеется возможность свободно заниматься своими делами, не особо следя за отопительным прибором и не отвлекаясь на подбрасывание в топку очередной порции дров, вместо выгоревших. То, что нужно для мастерской или гаража!

То есть имеется возможность свободно заниматься своими делами, не особо следя за отопительным прибором и не отвлекаясь на подбрасывание в топку очередной порции дров, вместо выгоревших. То, что нужно для мастерской или гаража!

Таких проектов, в том числе из ненужных газовых баллонов – немало. Причем, как правило, для изготовления используется уже не один баллон, а два и даже больше. Вот, например, в ходу такой вариант, с двумя параллельно расположенными горизонтальными камерами.

Но мы рассмотрим поближе несколько иной вариант. Будет также использоваться два баллона, но расположение у них другое. Нижний – камера предварительного горения — горизонтальный; верхний — камера дожига – вертикальный. Такую конструкцию нередко именуют «филиппинкой», хотя этимология этого названия не находит никакого объяснения. Ну да ладно, название — не главное.

Общее устройство печи с камерой дожига газовДля начала – общая фотография печи в собранном виде (правда, с не присоединённым дымоходом).

Теперь – примерный чертеж, в несколько упрощённом виде. В частности, не показана подставка печи, система петель и запора люка топливной камеры. Этот вопрос каждый мастер может решить сам, как ему удобнее, исходя из наличия материалов и планируемых условий эксплуатации печи. Впрочем, ниже по ходу более подробных пояснений устройства модели, всем узлам будет уделено некоторое внимание.

Итак – схема:

В нижнем баллоне, расположенном горизонтально (поз.1), разместилась камера предварительного горения древесины. Как видно, нижняя часть баллона с полусферическим дном осталась на месте, срезана верхняя часть с горловиной, и этот срезанный фрагмент будет использоваться для монтажа дверцы.

В задней части этого баллона, до перехода на полусферический участок наружной поверхности, прорезано круглое окно, в которое вертикально вварена труба (поз. 2) диаметром 133 мм (длина трубы – 650 мм. в собранном виде печи эта труба разместится внутри второго баллона (поз. 3), берущем на себя функции камеры дожига газов и теплообменника. У второго баллона также срезана верхняя часть с горловиной, так что нетронутая нижняя часть баллона превратилась в верхний отдел камеры дожига.

У второго баллона также срезана верхняя часть с горловиной, так что нетронутая нижняя часть баллона превратилась в верхний отдел камеры дожига.

По поставленному самому себе мастером техническому заданию, конструкция печи предполагает возможность разборки — для проведения профилактических работ или для транспортировки прибора в другое место эксплуатации. Поэтому и соединение двух баллонов сделано разборным — по фланцевому принципу. Роль фланцев играют две пластины одинакового внешнего диаметра – 360 мм, вырезанные из стального листа толщиной 4 мм.

- Нижняя пластина (поз. 4) приварена к трубе (поз. 2) сплошным герметичным швом. Расстояние от поверхности баллона должно быть примерно 120 ÷ 150 мм (на чертеже масштаб не соблюдался, и кажется, что пластина почти вплотную – на самом деле там просвет побольше).

- Верхняя пластина (поз. 5) приварена по окружности к баллону, по зачищенному месту реза верхней части. А в центре этой пластины прорезано аккуратное круглое окно диаметром 138÷140 мм, в которое при сборке печи продевается труба нижнего баллона.

Чтобы пластины по-настоящему превратились во фланцы, в них проделано по 8 симметричных отверстий с равным угловым интервалом (через 45 градусов). Через эти отверстия фланцы стягиваются болтами М6 (поз. 6)

В нижней трети второго баллона проделано окно, в которое вварен отвод 133 мм на 90 градусов (поз. 7), к которому, в свою очередь, приваривается патрубок, где может быть размещён шибер. От этого патрубка печь подключается к дымоходной трубе (поз. 8).

Выше говорилось, что для работы по принципу дожига газов в печи должна быть предусмотрена определенная система дозированной подачи воздуха в камеры. Как это реализовано в данной модели?

Вход в камеру сгорания №1 закрыт крышкой диаметром 360 мм, также врезанной из пластины 4 мм (поз. 9). Но это – только видимая часть. С противоположной стороны к этой пластине прилегает срезанный колпак баллона с горловиной (поз. 10). Это прилегание обеспечивается расположенной по центру трубой 25 мм (поз. 11), выполняющей роль стяжной шпильки – детали поджимаются сантехническими гайками (поз. 12). Специфическая форма внутренней части люка в сборе, то есть верхушка баллона, обеспечивает очень плотное, практически герметичное закрытие камеры. Понятно, что здесь щелей по периметру, как в прошлом примере, оставлять нельзя, иначе схема просто не будет работать.

12). Специфическая форма внутренней части люка в сборе, то есть верхушка баллона, обеспечивает очень плотное, практически герметичное закрытие камеры. Понятно, что здесь щелей по периметру, как в прошлом примере, оставлять нельзя, иначе схема просто не будет работать.

В этом «колпаке» в нижней его части вырезаны два окна – для прохода воздуха в камеру. А вот извне он будет попадать сюда через высверленные в пластине-крышке отверстия, большие и малые, примерные «рисунок» расположения которых показан на отдельном фрагменте чертежа. Хитрость же в том что под внешней пластиной толщиной 4 мм расположена еще одна, из стали 1 или 2 мм, тоже круглая, расположенная на оси-трубе, между внешней стенкой и внутренним колпаком. На этой пластине тоже высверлены отверстия аналогичные упомянутым выше. Но она может вращаться вокруг оси в определенном диапазоне – для этого вырезана щель в виде сектора и установлена рукоятка. Перемещением рукоятки можно регулировать суммарный сквозной просвет для прохода воздуха – от максимального совпадения отверстий (самая большая подача, необходимая Перемещением рукоятки можно регулировать суммарный сквозной просвет для прохода воздуха – от максимального совпадения отверстий (самая большая подача, необходимая при розжиге топливной закладки), до практически полного перекрытия поступления.

Читайте также мою статью про изготовление печи «Робинзон» своими руками.

А вот для обеспечения дожига газов предусмотрен другой путь подачи воздуха – непосредственно в вертикальную камеру. Это достигается вваренной трубой 25 мм (поз. 15) расположенной внутри трубы поз. 2. Начало это труба берет под горизонтальным баллоном, потом проходит его насквозь (заведена снизу в высверленное отверстие и обварена), и закрепляется внутри вертикальной трубы. В верхней своей части труба имеет перфорацию для выхода воздуха в область дожига. В начале трубы целесообразно поставить отвод 90 градусов, чтобы поток воздуха не всасывался от поверхности земли, то есть не так сильно втягивал пыль. Кроме того, на конце можно (и, наверное, нужно) поставить кран, посредством которого можно будет регулировать степень подачи вторичного воздуха (кран на чертеже не показан). Воздух, проходя по трубе в верхнюю камеру, получает значительный нагрев, и в совокупности с раскаленными газами создаёт оптимальные условия для самовозгорания и качественного дожига с высоким выделением тепла.

Многим домашним мастерам уже этой схемы будет вполне достаточно для начала работы – остальное можно додумать самостоятельно. Но, тем не менее, ниже будет еще одна таблица, в которой основные узлы конструкции показаны, так сказать, в натуре, с пояснением по изготовлению наиболее важных.

| Иллюстрация | Краткое описание узла конструкции или выполняемой операции |

|---|

Иллюстрация | Краткое описание узла конструкции или выполняемой операции |

|---|---|

| Итак, ещё раз – общий внешний вид печи. Она будет смотреться еще лучше, когда ее покрасят термостойкой эмалью. Ну а в таком виде – лучше заметны все тонкости монтажно-сварных работ. | |

Начнем краткий обзор с, пожалуй, самого сложного в изготовлении узла – загрузочного люка топочной камеры с системой дозирования подачи первичного воздуха. | |

| А главная сложность кроется в том, чтобы отрезанный колпак нижнего баллона развернуть в обратную сторону и максимально точно подогнать под внутреннее сечение баллона. Таким образом, чтобы при закрытии дверцы этот колпак становился «пробкой», плотно запечатывающей вход топочной камеры без использования каких бы то ни было дополнительных уплотнителей. | |

| Для этого, безусловно, следует в первую очередь постараться максимально точно выполнить рез, отделяя эту колпаковую часть от остального баллона. Мастер поступил следующим образом – он в качестве «разметки» реза приклеил полосу изоляционной ленты нижним краем ровно по заводскому сварному шву. Верхний край этого «пояска», таким образом, стал линией для ведения аккуратного реза. Рез выполнен – но до совершенства еще очень далеко. | |

| Срезанный колпак переворачивается и вставляется сверху цилиндр баллона. Он, естественно, будет своей «юбкой» сильно выступать вверх. Вот этот выступ как раз и предстоит ликвидировать.  | |

| Чтобы по максимуму временно зафиксировать положение вставленного в цилиндр колпака (дабы он не сдвигался при обработке шлифмашинкой), можно постараться его пригрузить какой-то тяжёлой металлической заготовкой или деталью – что найдется в хозяйстве. Ну а затем – в ход пускают «болгарку», сначала с отрезным, а затем со шлифовальным круглом. | |

| Постепенно торцы обеих деталей начинают приближаться к одной плоскости – то, что нам от них и требуется. Кстати, обратите внимание, что мастер временно вкрутил вентиль баллона изнутри – просто для того, чтобы во время подгонки деталей пользоваться им в качестве рукоятки. | |

| Вот к такому результату нужно прийти в итоге – по всей окружности. Желательно пометить взаимное расположение цилиндра и колпака в конце подгонки – нельзя ручаться, что окружность стенок идеальна в геометрии, и что при небольшом смещении не появится щель. Просто помещают маркеров, в каком положении достигнуто идеальное сопряжение.  | |

| Готовят пластину, из которой будет делаться крышка камеры. На нее укладывают колпак, обводят его по окружности. Отмечают центр, через который пройдет ось-труба. | |

| Устанавливают трубу-ось (ДУ20), высверлив предварительно для нее отверстие диаметром 28 мм. Готовят вторую пластину, подвижную из тонкой стали ( 1 или 2 мм), также надев ее на трубу и подогнав размеры таким образом, чтобы эта круглая пластина была в состоянии проворачиваться под колпаком. Затем на тонкой пластине сверлят маленькие отверстия – с их помощью удобнее всего наметить окружности (дуги), по которым расположатся отверстия подачи воздуха. | |

| Вот – на толстой пластине намечены дуги, высверлены первые тонкие отверстия. | |

| Затем простым переносом по маленьким дыркам намечаются центры отверстий и на тонкой пластине. После этого проходятся уже большим сверлом (100 мм – по 7 отверстий во внешних рядах, и 8 мм по 3 отверстия во внутренних). При наметке центров отверстий малого ряда на тонкой пластине, можно буквально на миллиметр сместить их.  Так добиваются того, что при полностью закрытом верхнем ряду остается совсем небольшой приток воздуха во внутреннем – часто именно такое малое количество кислорода становится оптимальным для хорошего тления древесины. Так добиваются того, что при полностью закрытом верхнем ряду остается совсем небольшой приток воздуха во внутреннем – часто именно такое малое количество кислорода становится оптимальным для хорошего тления древесины. | |

| Как мы помним из чертежа, крышка в итоге будет представлять круг диаметром 360 мм. По нанесенной окружности разметки производится аккуратный рез с последующей зачисткой края. Над областью отверстий для воздуха прорезается щелевидный сектор – для возможности изменения положения внутренней подвижной пластины. Сектор слишком большой не нужен – от полного открытия отверстий до полного их закрытия. | |

| В колпаке прорезается два больших окна (желтая стрелка) – они должны расположиться в нижнем полукруге. По готовности – производится окончательная сборка трёх деталей: внешней толстой пластины-дверцы, внутреннего колпака-обтюратора и подвижной пластины–задвижки между ними. При сборке не забывают про линии совмещения, нанесенные ранее в процессе подгонки деталей.  Сборка плотно стягивается сантехнической гайкой снаружи. Приваривать колпак к пластине двери мастер не стал – особого смысла не видно, кроме того, остаётся возможность полной разборки данного узла. | |

| Готовятся детали для петель люка. Варианты могут быть разными – в показываемом примере выбран вот такой, с самодельными кронштейнами, которые убудут привариваться соответственно к корпусу баллона и к крышке. Детали вырезаны из листа толщиной 4 мм. | |

| С противоположной от петель стороны люка продумывается конструкция надежного запирания камеры сгорания. В данном варианте это будет длинный металлический рычаг, который под своей тяжестью стремится максимально притянуть крышку к торцу баллона – дальше это будет показано в сборе. | |

| Центральная ось-труба крышки плотно «запечатывается» сантехнической заглушкой. Через прорезанный щелевидный сектор в малую пластину вкручивается рукоятка, которая будет передавать перемещение задвижке.  | |

| Кстати, на этой иллюстрации хорошо показаны приваренные петли, на которых крышка откидывается влево при открытии камеры. | |

| А эта иллюстрация, по идее, не должна оставить неясностей в устройстве запорного механизма. Хорошо виден длинный рычаг, скошенная прорезь в нем, набрасываемая на болт, приваренный к площадке на стенке баллона. Чем сильнее рычаг опускается – тем плотнее закрытие люка. | |

| Наконец, чтобы закончить с узлом крышки и подачи первичного воздуха – покажем положение задвижки (малой пластины), когда все отверстия открыты, приток воздуха в камеру сгорания – максимальный. | |

| То, о чем говорилось выше – верхние отверстия полностью закрылись, а у нижних остаются совсем маленькие сектора просвета, для минимальной подачи воздуха. | |

| Переходим ко второму важному узлу – к камере дожига пиролизных газов. На этой иллюстрации показано внешнее взаиморасположение дух баллонов. Хорошо видны вваренные в камеру сгорания труба и оба фланца.  | |

| На фланцах на одной окружности расположено по восемь отверстий под болты М6 с угловыми интервала по 45 градусов. Это позволяет при установке печи стягивать обе камеры, добиваясь герметичности перехода между ними. | |

| Второй «плюс» такого равномерного расположения болтов на фланце – верхнюю камеру можно поворачивать относительно вертикальной трубы, так, чтобы расположить дымоходный патрубок наиболее удобно для имеющихся условий установки. Например, вот так … | |

| … , или даже так. А всего доступно – восемь положений. | |

| Сразу можно посмотреть, что к дымоходной трубе приварен отвод 135 мм на 90 градусов, а к нему – отрезок трубы, в котором собран самодельный шибер. В качестве рукоятки шибера применен старый обломанный баллонный ключ. | |

| Внутри на оси перемещается заслонка, которая может принимать два крайних положения – открыто (как на этой иллюстрации) … | |

| … и закрыто. Шибер, конечно, необязательный элемент конструкции, но если имеется возможность его смонтировать – то это только на пользу управляемости печи.  | |

| Вернемся к фланцам. Если снять все болты, то верхнюю камеру несложно демонтировать – она просто поднимается вертикально вверх и снимается с трубы. А внутри она – банально пустая. | |

| Фланец верхней камеры, приваренный к ней. Хорошо видно отверстие для прохода трубы из камеры сгорания – его диаметр дожен быть максимально приближен к диаметру трубы, чтобы она надевалась плотно, но, конечно, без заеданий. | |

| Фланец нижней камеры, приваренный к трубе. | |

| По замыслу, плотности взаимного прилегания двух фланцев, за счет большой площади контакта, было достаточно, чтобы обойтись без уплотнений. Однако после сварки оба листа едва заметно повело, но этого хватило для появления небольших щелей. Поэтому при сборке пришлось по нижней пластине выложить в две окружности асбестовый шнур, а затем обжать оба фланца болтами. Должная герметичность тем самым обеспечивается. | |

Теперь – о трубе подачи вторичного воздуха в камеру дожига газов (ВГП ДУ25). Вот показан ее выход снизу, с отводом, чтобы не всасывать пыль с земли. Можно дополнить это узел еще и шаровым краном – он позволит регулировать интенсивность подачи воздуха, если такое потребуется. Далее труба, поднимаясь, пронизывает камеру сгорания и входит внутрь трубы дожига – идет вдоль ее задней стенки. На верхнем участке стенки трубы имеют перфолрацию – для подачи вохдуха на дожиг. | |

| На верхнем своем краю труба заглушена и прихвачена к стенке большой трубы – просто для стабильности своего положения. | |

| Осталось взглянуть на предлагаемый вариант «шасси» печи. В данном проекте сделаны четыре ножки их профильной трубы 40×20. Ножки попарно (передняя и задняя пары) соединены перемычками из уголка. А объединяющей обе пары ножек деталью становится станина из швеллера, приваренная к перемычкам-уголкам. Получается, что горизонтальный баллон лежит на станине, упираясь с обеих сторон в нижние стопоры, приваренные к корпусу. Одновременно он «сжат» с обеих сторон ножками, которые также упираются, но уже в верхние стопоры из фрагментов профильной трубы.  | |

| На иллюстрации более крупно показываются верхний и нижний стопоры. | |

| При изготовлении верхней камеры со второго баллона также срезался колпак с горловиной. Чтобы использовать его полезно, из него сделан съемный зольник в виде «блюда», позволяющий проводить чистку камеры. Это «блюдце» базируется на двух выдвигающиеся кронштейнах и при необходимости может использоваться и для других надобностей. Очень удобно! | |

| Ну и, наконец, уже говорилось, что печь была задумана разборной. Вот она в разобранном виде – такой комплект узлов вполне размещается в багажнике легкового автомобиля, если отопительный прибор требуется перевезти. |

В завершение раздела можно сказать, что печь зарекомендовала себя в эксплуатации даже лучше самых смелых ожиданий. Из дымохода выходит практически прозрачный поток, что уже само по себе говорит о высоком качестве дожига газов. А вертикальная камера так раскаляется, что вполне можно приварить к ее верхнему колпаку нечто вроде плиты, чтобы ставить чайник или кастрюлю. И в течение цикла прогорания закладки (а это не много – не мало около 6÷7 часов) печь не требует к себе внимания.

И в течение цикла прогорания закладки (а это не много – не мало около 6÷7 часов) печь не требует к себе внимания.

* * * * * * *

Завершим публикацию еще одним интересным видео. В нем также рассказывается о печи из газового баллона, но насколько иной конструкции и предназначения.

Видео: Двухкомфорочная варочная походная печь из газового баллона.автор Волков Михаил |

печка за несколько часов. Реактивная печь из газового баллона Буржуйка из газового баллона вертикальная

Чтобы изготовить буржуйку из газового баллона, не нужно затрачивать много финансовых средств

Экономичная печка из баллона из-под пропана не обойдется слишком дорого. Главное составить правильные чертежи. А материалом для работы послужат подручные средства. Так старый баллон, металлические листы, арматура и трубы – это весь комплект необходимых изделий.

- Эффективность использования печи из газового баллона в гараж

- Принцип работы буржуйки из газового баллона на дровах

- Виды печек из газового баллона на дровах

- Печка из газового баллона своими руками: подготовительные работы

- Буржуйка из газового баллона своими руками: технология монтажа

- Оборудование дымохода для котла из газового баллона

- Как сделать печь из газового баллона (видео)