Пресс для пластика своими руками: как изготовить станок для уплотнения старых изделий из ПЭТ и другого пластика, технология сборки, материалы

alexxlab | 24.01.2023 | 0 | Разное

как изготовить станок для уплотнения старых изделий из ПЭТ и другого пластика, технология сборки, материалы

В эпоху, когда идеи для создания бизнеса рождаются с нуля, особенно актуальной является работа с различного рода пластиковыми отходами, например, с бутылками.

Их перерабатывают в различные изделия, а иногда просто останавливаются на этапе сбора и сбыта пустой использованной тары.

Но в любом случае актуальным остается вопрос их транспортировки и хранения.

Облегчить различные манипуляции с этой объемной тарой может помочь пресс для пластиковых бутылок.

Его не обязательно покупать, можно изготовить самостоятельно.

Содержание

- Технология и материалы

- Технические характеристики

- Необходимые материалы

- Оборудование для работы

- Чертеж и схема изготовления

- Сферы применения

- Когда необходим промышленный пресс?

- Полезное видео

- Итог

Технология и материалы

Прежде чем определиться с конструкцией и, соответственно, с количеством необходимых материалов, нужно понимание, где пресс будет стоять. От высоты потолка в помещении напрямую зависят габариты оборудования.

От высоты потолка в помещении напрямую зависят габариты оборудования.

Нет смысла самому изготавливать высокомощные прессы для пластика, поскольку цена работы и закупаемых запчастей практически приравнивается к стоимости промышленного станка.

Преимущества самостоятельной сборки:

- экономия денежных средств: иногда очень актуальна, особенно в организации небольшого бизнеса;

- доступные материалы, которые есть даже в самых отдаленных городах;

- нет расходов по транспортировке и установке тяжелого оборудования, он собирается непосредственно на месте;

- пресс изготавливается строго под свои задачи, размер и плотность упаковки кипы зависит от пожелания.

Если нет опыта в работе с металлом и сваркой,

Ниже рассмотрим технологию сборки пресса для пластиковых бутылок с ручным управлением, но с достаточной мощностью загрузки до 30 кг.

Технические характеристики

Вот основные из них:

- Высота — определяющий типоразмер. Он зависит от размера рычага гидроцилиндра. В данном исполнении он может варьироваться от 1,5 до 3-х метров.

- Размер плит и, следовательно, остальных габаритов зависит от ширины плит пресса.

- Площадь станины — ориентировочно составляет от 1 до 1,5 метров.

- Мощность электродвигателя. Целесообразно установить движок 380 Вольт, но можно и 220 Вольт. Мощность определяет скорость сведения-разведения плит пресса.

- Вес кипы или брикета. В принципе, количество загружаемого материала зависит напрямую от физических возможностей оператора, какой конкретно вес способен поднять человек в постоянном режиме работы. Данная модель предполагает упаковку кипы бутылок массой до 25 кг.

- Размеры кипы — зависят от размеров плит. Оптимальное значение по ширине — 300-400 мм.

Толщина зависит от веса. Бутылки — не очень удобный материал для прессования, они скользят и выпирают. Поэтому брикет может выглядеть раздутым и неаккуратным.

Толщина зависит от веса. Бутылки — не очень удобный материал для прессования, они скользят и выпирают. Поэтому брикет может выглядеть раздутым и неаккуратным.

Необходимые материалы

Вот то, без чего не обойтись при создании пресса для пластиковых бутылок своими руками:

- Узел гидравлики. Из чего он будет состоять, зависит от предполагаемой мощности и габаритов. Если это мини-пресс, то достаточно просто гидравлического цилиндра от домкрата. Но в таком случае качество спрессованного материала будет зависеть от силы рук оператора, поскольку он не существенно увеличивает усилие ручного труда. Если пресс нужен более мощный, то потребуется: насос масляный, соединительные трубки, масляный распределитель и цилиндры.

- Электроника. Двигатель (можно взять даже модель б/у), пускатель и небольшой щиток управления.

- Листовой металл и балки (швеллеры, уголки и т.д.).

Оборудование для работы

Понадобятся такие агрегаты:

- дрель электрическая;

- болгарка и набор дисков по металлу;

- сварочный аппарат и комплект электродов.

Может возникнуть проблема с подключением электронной системы управления двигателем, поэтому, если нет соответствующего опыта, лучше найти опытного КИПовца. Для него это работа пяти минут.

Чертеж и схема изготовления

Для того чтобы начать работу, необходимо определиться с тем, как установить гидроцилиндры. То есть, какая из плит будет подвижной — верхняя или нижняя. От этого зависит место крепления гидравлического узла и, собственно, чертеж.

Ниже приведена схема с классическим (и более простым) расположением цилиндра.

Этапы сборки пресса для ПЭТ бутылок своими руками:

- Изготовление станины. Целесообразнее первым изготовить именно каркас, к которому затем будут крепиться остальные узлы. Металлические уголки желательно выбирать с существенным запасом по прочности, поскольку помимо веса остальных элементов, каркасу необходимо выдерживать и постоянные нагрузки при спрессовывании брикетов.

Основание выполняется плоским прямоугольной формы. Для усиления конструкции его можно дополнительно укрепить стальными или чугунными плитами. В габаритах рамки определяющим размером является высота. Она складывается из размеров гидравлического цилиндра, толщины ходовой плиты и неподвижной части (стола), а также от предполагаемого размера подъема верхней части плиты.

Основание выполняется плоским прямоугольной формы. Для усиления конструкции его можно дополнительно укрепить стальными или чугунными плитами. В габаритах рамки определяющим размером является высота. Она складывается из размеров гидравлического цилиндра, толщины ходовой плиты и неподвижной части (стола), а также от предполагаемого размера подъема верхней части плиты. - Крепление гидравлического узла. Согласно чертежу, цилиндр или домкрат установлен на основании корпуса. Подвижная часть цилиндров закрепляется снизу на подвижной плите, через нее передавая усилие смыкания на материал. На одинаковом расстоянии по обе стороны закрепляют пружины. Их задача — плавное возвращение пресса в исходное состояние.

- Подвижная часть стола. Она изготавливается из подвижного основания, которое по ширине исполняется чуть меньше расстояния между опорами станины. Через трубку оно приваривается (или закрепляется) к штоку домкрата. Сверху к основанию закрепляется плита подвижной части стола.

Ее можно усилить рамной конструкцией.

Ее можно усилить рамной конструкцией. - Неподвижная часть (плунжер). По своим габаритам равна движущейся части, приваривается на закрепленную рамку в верхней части станины.

- Электродвигатель и пускатель. Устанавливаются на подвижном столе. Крепление пускателя определяется местом положения поршня. Двигатель перекачивает масло, то есть приводит в движение масляный насос.

- Дополнительные отверстия на раме. Выполняются для регулирования положения неподвижной плиты. То есть, передвигая ее вверх или вниз, можно увеличивать или уменьшать размер прессуемой кипы.

Сферы применения

Помимо работы с ПЭТ бутылками, такие самодельные прессы могут применяться для уплотнения:

- других видов пластмассовых отходов;

- бумаги;

- картона;

- алюминиевых банок.

Они могут быть полезны в:

- Магазинах и кафе. Количество упаковочного материал в этих объектах колоссально.

- Небольших цехах. Различные товары и сырье упаковывается в коробки и пакеты, которые тоже нужно как-то складывать и перевозить.

- Пунктах приема макулатуры, ветоши и другого объемного вторсырья.

Когда необходим промышленный пресс?

Если речь идет о небольших объемах ПЭТ бутылок, которые необходимо спрессовать, то вполне достаточно самостоятельно изготовленного станка.

Для крупных промышленных предприятий и пунктов приема пластиковых бутылок такой станок вряд ли будет подходящим, поскольку они отличаются небольшой производительностью и высокой степенью задействования рабочей силы.

С большим потоком материала он просто не справится, поскольку здесь уже необходимо выгодное соотношение между скоростью работы и количеством спрессованного материала.

Также фактором, который способен склонить выбор в пользу промышленного оборудования, является запас прочности. Несомненно, качество сварных швов и прочность металла напрямую определяют срок службы станка.

Несомненно, качество сварных швов и прочность металла напрямую определяют срок службы станка.

Прочитать о прессах для пластиковых отходов промышленного производства вы можете в здесь.

Полезное видео

В данном видео автор показывает, как изготовить пресс для старых бутылок и картона своими руками:

Итог

Пресс не относится к сложному и наукоемкому оборудованию, поэтому для его изготовления вполне достаточно простых материалов, доступных по цене.

Схем для его изготовления предложено масса и их можно найти в свободном доступе. Поэтому изготовление пресса своими руками — это действительно путь к экономии материальных ресурсов. Польза от его установки вполне очевидна.

Возможно, вас также заинтересует информация о переработке ПЭТ бутылок в домашних условиях.

Пресс для создания кирпичей из пластика — своими руками

Это не первый мой проект, но один из самых крупных, данное устройство превращает пластиковые отходы в кирпичи. Он был специально разработан для сельской местности, и поэтому для его работы не требуется электричество. Производство пластиковых кирпичей может помочь не только очистить окружающую среду, но и напомнить людям о важности переработки пластика, обеспечить нуждающихся людей в доступом строительном материале, а также содействовать социальному предпринимательству в развивающихся областях.

К сожалению, это очень специализированный проект, требующий доступа к довольно большому количеству ресурсов, как вы могли заметить, читая это руководство.

Материалы:

- 4 болта M5;

- 4 x шайбы M5;

- 4 x шестигранные гайки M5;

- Самонарезающий винт M5;

- Бумага для выпечки;

- Сталь толщиной 12 мм;

- Сталь толщиной 6 мм;

- Старая врезная дрель.

Данная статья является переводом.

Шаг 1: База: модифицированная врезная дрель

Изделие построено на основе механизма старой врезной дрели. Я использовал врезную дрель, так как на ней уже была необходимая зубчатая рейка. Я снял с дрели всю электронику и лишние элементы, как показано на изображении.

Занимаясь этой частью процесса, не беспокойтесь, если у вас нет точно такого же типа дрели. Это очень гибкий проект, и процесс его изготовления должен быть применим к различным дрелям и прессам.

Шаг 2: САПР: проектирование машины

Сначала я разработал продукт с помощью САПР (Fusion 360 + TinkerCAD). На приведенных выше иллюстрациях представлена моя окончательно выбранная конструкция, основанная на форме дрели для врезания.

Список вырезов HL DT – MP Final.pdf.pdf 55Скачать

Шаг 3: Дизайн TinkerCAD

Посмотреть 3D визуализацию данного проекта вы можете по ссылке.

Шаг 4: Моделируемые деревянные детали

Прежде чем перейти к металлическому прототипу, мне нужно было убедиться, что все размеры точны и все детали подходят друг к другу. Для этого я сделал деревянную модель в натуральную величину, в которой я использовал фанеру для имитации стали толщиной 10 мм и МДФ для имитации стали толщиной 6 мм. Я также использовал трубу из ПВХ для моделирования стального цилиндра.

Каждую часть можно найти на изображениях выше. Это очень важный шаг в процессе проектирования, так как мы наконец можем увидеть, как продукт оживает. На этом этапе можно выявить критические ошибки, прежде чем мы перейдем к следующему шагу.

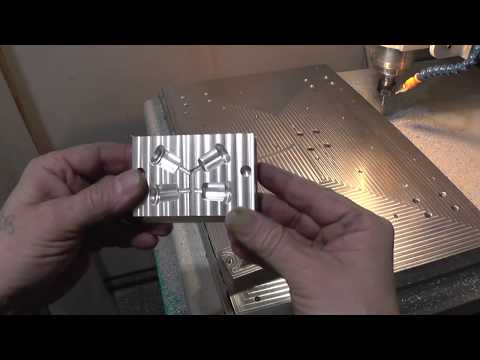

Шаг 5: Изготовление стальных деталей

После отправки проектных спецификаций внешнему производителю они смогли воспроизвести необходимые детали из стали (как показано на изображениях выше). Здесь следует учитывать несколько факторов:

- Сталь достаточно плотная, поэтому вес этой штуковины составляет 30 кг.

Соблюдайте осторожность при обращении с компонентами.

Соблюдайте осторожность при обращении с компонентами. - Сталь расширяется в горячем состоянии. Это позволит сторонам расширяться в духовке, обеспечивая плотное прилегание для идеальной формы кирпича. Но после охлаждения стороны сжимаются, чтобы пользователь мог легко их удалить.

- Сталь заржавеет, если ее оставить влажной. После использования не забудьте высушить каждый компонент и, если возможно, распылить WD-40 на каждую деталь.

*Соображения по безопасности: Всегда надевайте перчатки при работе с машиной и следите за острыми краями. Также не вдыхайте пары пластика.

Шаг 6: Закрепление модифицированного сверлильного пресса на основании

На опорной плите толщиной 10 мм должны быть резьбовые отверстия размером M11, где основание дрели должно крепиться к стальной плите. Это соединение крепится с помощью трех болтов M11, как показано на рисунке выше.

Шаг 7: Нарезание резьбы M5

Я использовал саморез M5 для создания резьбы в отверстиях на верхней части компрессионной пластины. Это позволило мне установить и закрепить шестигранные болты M5 через отверстия для следующего шага.

Это позволило мне установить и закрепить шестигранные болты M5 через отверстия для следующего шага.

Шаг 8: Закрепление прижимной пластины

Как только резьба была завершена, я вставил шестигранный болт M5 через каждое отверстие и соответствующие отверстия на основании дрели Mortise, как показано выше. Затем я добавил шестигранные гайки на каждый болт под шарниром и надежно затянул каждый болт с помощью гаечного ключа.

Шаг 9: Нагревание и прессование кирпича

Теперь, когда пресс для пластика готов, пора проверить, насколько он эффективен.

- Я запустил духовку, установив температуру 270 градусов по Цельсию(очень горячо!) – будьте осторожны при загрузке и разгрузке кирпича.

- Я взял лист бумаги для выпечки формата А4 и выложил им форму, чтобы кирпич не соприкасался с неподвижными стальными стенками.

- Я использовал измельченный ударопрочный полистирол для испытательного кирпича и заливал его в форму до отметки 100 мм.

Затем я сложил бумагу сверху, чтобы прижимная пластина не контактировала напрямую с пластиком.

Затем я сложил бумагу сверху, чтобы прижимная пластина не контактировала напрямую с пластиком. - Я поместил форму с кирпичом в духовку и держал ее там в течение 15 минут (пока пластик не стал легко сжиматься).

- Затем я вынул форму из печи, поместил ее обратно под компрессионное устройство и нажал на рычаг вниз, чтобы сжать кирпич. Я удерживал его в таком положении в течение 20-30 секунд.

Шаг 10: Охлаждение и извлечение кирпича

Когда кирпич был полностью сжат, пришло время извлечь его из формы:

- Я начал с того, что поместил форму под струю холодной воды, чтобы снизить температуру стали и позволить ей сжаться.

- После достаточного охлаждения я снял боковые пластины, что позволило мне легко извлечь весь кирпич благодаря бумаге для выпечки.

- Далее я соскреб с кирпича мокрую бумагу для выпечки и обрезал боковые стороны, чтобы кирпич было безопаснее держать в руках.

Вот и все! Готовый кирпич весил около 1 кг и оказался на удивление прочным.

Шаг 11: Заключение

Хотя изделие и конечный результат были успешными, важно помнить, что процесс проектирования не закончен, особенно в случае с этим проектом. Еще есть возможности сделать его более самодостаточным и быстрым в изготовлении кирпичей. Другие пластики также должны быть протестированы – главное никогда не смешивайте различные пластики при использовании этого пресса для пластика!

Если вам была интересна данная статья, то мы рекомендуем вам посмотреть статью по созданию дробилки для пластика в нашем блоге.

На этом всё, ставьте лайк, делитесь данной статьей со своими друзьями и оставляйте комментарии!

Полное руководство по листовому прессу для драгоценных пластиков

Листовой печатный станок для драгоценных пластиков — это машина с открытым исходным кодом для преобразования пластиковых отходов в переработанные пластиковые листы. Любой может построить его и сделать бизнес на переработке пластика. И десятки людей по всему миру уже строят листовые прессы, чтобы решить проблему пластиковых отходов.

В этой статье вы узнаете об основах листовой печати и о том, как сообщество Precious Plastic воспроизводит ее по всему миру.

Содержание- ВВЕДЕНИЕ

- Основы листового тренажа

- . Введение

В начале 2020 года компания Precious Plastic выпустила версию 4 для всего мира, и среди других замечательных жемчужин вторичной переработки был представлен листовой пресс. Спустя (сложный) год мы уже видим, как десятки людей по всему миру копируют машину, перерабатывают листы и производят потрясающие переработанные продукты из пластика, который в противном случае был бы отходами и проблемой для планеты Земля. Посмотрите промо, чтобы получить напоминание.

Основы листового пресса Если вы новичок в работе с Precious Plastic и листовым прессом, ниже мы дадим вам краткий обзор машины и что можно сделать с ней.

Итак, обо всем по порядку, что такое система Sheetpress? в противном случае пропустите этот раздел и погрузитесь в новый материал.

в противном случае пропустите этот раздел и погрузитесь в новый материал.Система листового пресса состоит из трех машин: листового пресса (да), охлаждающего пресса и подготовительного стола. Пластиковые листы можно прессовать только на листовом прессе, но для повышения эффективности и скорости производства лучше создавать их все вместе. Вы можете узнать, как построить листовой пресс и другие машины в Академии драгоценных пластмасс. Или, если машиностроение вам не по душе, вы можете купить его на Базаре Драгоценных Пластмасс.

Система листовой печатной машины с иллюстрациями Как работает листовая печатная машина?Процесс прессования листов из вторсырья — это не ракетостроение, это довольно просто. Соберите пластик, измельчите его, расплавьте и вдавите в тарелку. Easy peasy 🙂

1. Сначала вы загружаете форму (1×1 м) выбранным вами пластиком для переработки, вы можете использовать для этого подготовительный стол. PS (полистирол) и PP (полипропилен), как правило, лучше всего подходят для изготовления переработанных листов.

PS (полистирол) и PP (полипропилен), как правило, лучше всего подходят для изготовления переработанных листов.

2. Когда форма готова, ее помещают в листовой пресс и доводят до нужной температуры, которая зависит от используемого пластика. Затем вы ждете от 30 до 60 минут, пока пластик полностью расплавится, постепенно увеличивая давление с помощью гидравлического домкрата. Пластик расплавится и равномерно распределится.

Подготовка листа

3. Наконец, через 30-60 минут вы переносите форму в охлаждающий пресс, где лист будет охлаждаться под давлением, чтобы обеспечить хорошее качество листа.

Путь разработки листового пресса Во время работы над Precious Plastic Version 4 команда инженеров работала над листовым прессом в течение 18 месяцев подряд, чтобы создать машину, которую можно было бы легко воспроизвести по всему миру. Он должен быть безумно дорогим или сложным в сборке, и, самое главное, машиной, с которой было бы приятно работать.

После более чем 50 000 евро (только материалы), бесконечных часов, множества неудач и тупиков, Sheetpress теперь находится в свободном доступе и с открытым исходным кодом, чтобы люди могли решить проблему пластиковых отходов. Огромный привет нашим покровителям, поддерживающим нас каждый месяц, чтобы сделать это возможным, а также FAMAE, который наградил нас призом за то, чтобы это произошло.

Энис работает над листовым прессомМайкл работает над листовым прессом

Что можно сделать с помощью листового пресса?Краткий ответ, переработанный лист или пластины. Длинный ответ, все, что может придумать ваше творчество и гений. Результатом Sheetpress являются листы и пластины из переработанного пластика. Тем не менее, мы видим листы в качестве отправной точки. Сырье для многих других отраслей и направлений. Листы можно использовать в интерьерах, архитектуре, дизайне продуктов, искусстве и многом другом. В нашей академии есть целая глава о том, как управлять листовым прессом.

В конце концов, только от вас зависит, какое волшебство вы сотворите с листовым прессом!

Процесс проектирования листового пресса из переработанных пластиковых листов

О, и если вы чувствуете себя очень вдохновленным перед тем, как начать перерабатывать тонны пластика с помощью своего нового листового пресса, вы также можете приготовить большую пиццу для своей команды, чтобы начать свое предприятие по переработке (рекламе) 🚀

Пресс для пиццы

Сколько стоит листовой пресс из драгоценного пластика?Драгоценный пластик — это глобальный проект, поэтому нам трудно сказать, сколько будет стоить строительство там, где вы живете. Что мы можем сказать вам, так это сколько это стоит в Нидерландах, где мы находимся. Это должно служить ориентировочной оценкой, но вы все равно должны провести исследование на местном уровне, прежде чем начинать.

Сколько стоит листовой пресс?

В Нидерландах стоимость материалов для изготовления листового пресса составляет около 2550 евро, плюс 860 евро на изготовление подготовительного стола и охлаждающего пресса.

Имейте в виду, что это материальные затраты, к этому следует добавить трудозатраты, если вы не строите сами.

Имейте в виду, что это материальные затраты, к этому следует добавить трудозатраты, если вы не строите сами.

Обязательно посетите наш базар запчастей и готовых листовых печатных машин.

Сделать бизнес по переработке пластика с помощью листового пресса?Листовой пресс кажется одной из наиболее жизнеспособных бизнес-моделей для проектов Precious Plastic. И машины, и листы, и продукты, которые можно изготовить, пользуются большим спросом и могут быть проданы с прибылью. Небольшим недостатком является то, что первоначальные инвестиции с точки зрения денег, пространства и команды немного выше, чем с другими стартовыми наборами.

Листовой пресс по всему мируPrecious Plastic проектирует и разрабатывает машины. После того, как они будут готовы, мы размещаем их в Интернете бесплатно, чтобы люди могли воспроизвести их и начать перерабатывать эти горы пластиковых отходов, ожидающих переработки.

Вот так мы боремся с пластиковым загрязнением.

Вот так мы боремся с пластиковым загрязнением.

Люди копируют систему Sheetpress по всему мируПрошел год с момента выпуска Precious Plastic Sheetpress онлайн, и мы наблюдаем волну людей и рабочих мест, копирующих ее для переработки пластика по всему миру.

Листовой печатный станок производится по всему миру

Эта машина определенно вызывает большой ажиотаж. Многие люди воспроизводят именно то, что мы предоставляем в Download Kit, другие взламывают его, делая его меньше или больше, сертифицированы CE и т.д.Мы очень рады такому большому глобальному участию и развитию, поскольку это может помочь улучшить машину и процесс. И, в конечном итоге, усовершенствуем наши решения для решения проблемы пластика. И именно поэтому, если вы работаете над листовым прессом, очень важно, чтобы вы поделились своими знаниями, создав практическое руководство, чтобы больше людей могли узнать, как вы решаете проблему пластиковых отходов.

Список листопечатных систем по всему миру (обновлен в марте 2021 г.)

Хорошо, давайте посмотрим, кто и как копирует листовой пресс по всему миру.

Производственное подразделение 🇫🇷

Fab Unit Табурет TeamFab Unit

Это рабочее пространство Precious Plastic, расположенное в Кресте, Франция, работает с декабря 2020 года, когда они построили свой листовой пресс и начали делать этот изысканный табурет из переработанного пластика. Не терпится увидеть, что еще выйдет из этого проекта.

Профиль | Веб-сайт | Instagram

Precious Plastic Gran Canaria 🇪🇸

Переработанные листы Magic

После выдающегося 2020 года, когда компания Precious Plastic Gran Canaria возглавила реакцию на COVID-19 со стороны сообщества драгоценных пластиков, разрабатывающих и производящих десятки тысяч отделений интенсивной терапии и лицевых щитков, теперь они переключают свое внимание на листовую прессу. К маю им уже удалось воспроизвести листовой пресс, и теперь они делают красивые листы, экспериментируя с цветами и узорами.

Профиль | Веб-сайт | Инстаграм | Bazar

Sheep on Wheels 🇧🇪

Sheep on Wheel SheetpressDisplay Upgrade

Это сверхактивное рабочее пространство Precious Plastic из Бельгии взломало машину с красивым дисплеем и прессует суперправильные листы, экспериментируя с ЧПУ и другими производственными процессами.

Профиль | Веб-сайт | Инстаграм |

Precious Plastic Vienna 🇦🇹

Precious Plastic Vienna Sheetpress

Компания Precious Plastic была очень активна в течение нескольких лет и всегда фокусировалась на листовой печати еще до того, как мы выпустили ее сами. К настоящему времени они производят хорошие листы и проводят семинары, обучающие людей переработке пластика.

Профиль | Веб-сайт | Инстаграм |

Precious Plastic BDG 🇮🇩

Precious Plastic BDG Sheets

Precious Plastic BDG (не знаю, что это значит) работает с Precious Plastic из Индонезии с самого начала в 2016 году и недавно сделал Листовой пресс, производящий листы высшего качества.

| Инстаграм |

Precious Plastic Украина 🇺🇦

Precious Plastic Ukraine Custom SheetpressKitchen Top

Прямо из Одессы сотрудники Precious Plastic Ukraine уже много лет строят листовые прессы и всегда расширяют границы машиностроения и того, что можно сделать с листами. И вообще занимаюсь довольно серьезной переработкой.

| Инстаграм |

Norwegian Trash 🇳🇴

Столешница из переработанного пластика

Прямо из Норвегии это рабочее пространство призвано придать ценность мусору посредством дизайна. И они определенно делают. Вы только посмотрите на эту красивую столешницу из переработанных пластиковых листов.

Сайт | Instagram

Fiction Factory 🇳🇱

Фабрика художественной литературы Листовой прессРесторан Столы

Fiction Factory — это очень крутая коллективная форма из Амстердама, работающая, помимо других удивительных проектов, над Precious Plastic на протяжении многих лет. Они очень быстро построили листовой пресс, как только он был выпущен, и выполнили эту гладкую работу по дизайну интерьера, а также подготовили практическое руководство по сгибанию переработанных листов.

Они очень быстро построили листовой пресс, как только он был выпущен, и выполнили эту гладкую работу по дизайну интерьера, а также подготовили практическое руководство по сгибанию переработанных листов.

Профиль | Веб-сайт | Инстаграм |

Студия Offcut 🇬🇧

Offcut Sheetpress

Люси, которая помогала с Precious Plastic Version 4, вернулась в Лидс, чтобы продолжить работу над переработкой акрила в студии Offcut, и совсем недавно получила в свои руки новый листовой пресс. Не терпится увидеть, какую магию они смогут расплавить и отжать.

Профиль | Инстаграм |

Четвертое место 🇰🇷

Четвертое место Sheetpress

Этот проект из Кореи выглядит очень многообещающе, хотя мы не можем понять, что они говорят 🙃 Они построили листовой пресс и уже прессуют довольно хорошие листы.

| Инстаграм |

Precious Plastic Curitiba 🇧🇷

Драгоценный пластик Curitiba

Этот проект Precious Plastic из Куритибы, Бразилия, также работает над уменьшенной, взломанной версией Sheetpress, производя очень хорошие эксперименты и листы.

| Инстаграм |

Eco Deco 🇮🇳

Eco Deco Sheets

Прямо из Нью-Дели компания Eco Deco производит очень красивые переработанные листы, которым завидуют все.

| Веб-сайт | Инстаграм |

Теперь давайте посмотрим, что люди делают со всеми этими листовыми прессами Листовой пресс представляет собой переработанные пластиковые листы или . Они бывают разных размеров и толщины. Вместе с Precious Plastic мы выпустили листовой пресс, который может изготавливать листы размером 1×1 м, а недавно выпустили модернизацию для производства листов 1,5×1,5 м. Толщина также может варьироваться в зависимости от формы от 1 до 50 мм.

Стопка переработанных листов Толстые листы

И рабочие пространства из драгоценного пластика по всему миру определенно уже прессуют несколько хороших листов и тарелок. Несмотря на то, что мы только в начале пути, мы уверены, что в ближайшие месяцы мы увидим множество разработок в этой области.

Листы от PlastmakerSheets от Fab UnitSheet Bending от Fiction Factory

Увлекательные эксперименты с переработанными листами Листы – это просто листы, верно? Вот тут-то и становится интереснее, поскольку все больше людей начинают выпекать листы из переработанных материалов, все больше людей начинают экспериментировать с новыми узорами, рисунками, цветовыми сочетаниями и многим другим. Открывая мир возможностей для переработки пластика.

Эксперименты с узорамиЭксперименты с крышками от бутылокРисование листами

От листов к продуктам Переработанные пластиковые листы можно считать результатом, но их также можно рассматривать как отправную точку для более творческих процессов и новой магии. Технически они являются сырьем для новых переработанных продуктов. И дизайнеры начинают использовать их интересными и увлекательными способами.

ChairStoolSide TableTable

Эксперименты с новыми технологиями производстваИспользуя переработанные листы, вы можете начать экспериментировать с различными технологиями производства, такими как лазерная резка или фрезерование с ЧПУ.

Пластиковые листы с ЧПУ Довольно много людей уже начали экспериментировать с многообещающими и вдохновляющими результатами.

Довольно много людей уже начали экспериментировать с многообещающими и вдохновляющими результатами.

Модернизация

Возможность производить переработанные листы размером 1×1 м — это очень круто, поскольку это позволяет людям во всем мире перерабатывать тонны пластика. Но знаете, что еще круче? Изготовить листы 1,4х1,4м.

1,5 м Листовая печатная машина

И это именно то, над чем мы работаем в Precious Plastic, чтобы предоставить сообществу модернизированный листопресс, который может печатать большие листы (и больше пластика, подлежащего переработке). Ознакомьтесь с нашими практическими рекомендациями, чтобы узнать, как его построить, и загрузите технические чертежи. Большой шаг к нашей настоящей цели – созданию листов размером 1,22х2,44м.

Листовая печатная машина Инструкции Драгоценный пластик предназначен для обмена знаниями, чтобы мы могли двигаться к миру с меньшим количеством пластиковых отходов.

Fiction Factory Sheetpress Некоторые выдающиеся люди и рабочие места пошли еще дальше и поделились с сообществом Precious Plastic практическими рекомендациями о том, как они строят и работают с листовым прессом. Большой Sheep On Wheel и Fiction Factory за создание практических инструкций по новым и автоматизированным версиям листового пресса и тому, как сгибать листы.

Некоторые выдающиеся люди и рабочие места пошли еще дальше и поделились с сообществом Precious Plastic практическими рекомендациями о том, как они строят и работают с листовым прессом. Большой Sheep On Wheel и Fiction Factory за создание практических инструкций по новым и автоматизированным версиям листового пресса и тому, как сгибать листы.

Как запустить рабочее пространство Sheetpress?

Используйте стартовые наборыПрежде всего, если вы хотите запустить рабочее пространство Sheetpress, погрузитесь глубоко в Starterkit, где мы объясним вам все детали, плюсы и минусы. Приняв решение, вы можете следовать этому практическому руководству, которое проведет вас от нуля до героя в вашем путешествии по переработке, поможет вам найти место, команду, построить листовой пресс, создать бизнес-модель и многое, многое другое.

Сотрудничайте с окружающими вас людьми Precious Plastic строится на сотрудничестве, поскольку решить такую большую проблему, как загрязнение пластиком, можно только совместными усилиями.

Доступ к сообществу и инструментам Precious Plastic. где вы можете купить запчасти и комплекты и, наконец, стать активными в Discord. Так что обязательно изучите нашу карту и посмотрите, кто работает над Precious Plastic рядом с вами. Обратитесь в местную точку сообщества и узнайте, как лучше всего начать работу.

Так что обязательно изучите нашу карту и посмотрите, кто работает над Precious Plastic рядом с вами. Обратитесь в местную точку сообщества и узнайте, как лучше всего начать работу.

Бесплатно… но не совсем!

Precious Plastic предоставляет все проекты и знания для создания листовой печатной машины бесплатно и с открытым исходным кодом в Интернете. Потому что наша цель — решить проблему пластиковых отходов, а не зарабатывать деньги.

Однако этот массивный пакет бесплатных знаний, помогающий тысячам людей во всем мире начать переработку отходов, не является бесплатным для создания и поддержания, на это ушли буквально последние 7 лет нашей жизни и сотни тысяч евро (только материальные затраты).

Это стало возможным благодаря таким людям, как вы, поддерживающим Precious Plastic.

Если у вас хорошее настроение, станьте покровителем, чтобы мы могли продолжать создавать лучшие машины и решения для всего мира.

Если у вас хорошее настроение, станьте покровителем, чтобы мы могли продолжать создавать лучшие машины и решения для всего мира.

Листовая печатная машина Полезные ссылки

Стартовый комплектОзнакомьтесь со стартовым комплектом листовой печатной машины, чтобы узнать, что это такое, как он работает, что нужно для запуска, затраты, доходы, бизнес-планы и многое другое.

Академия Начнем с основ. Если вы хотите узнать о листовом прессе, о том, как его построить, как им управлять и т. д., обязательно посетите академию и узнайте все о листовом прессе.

КартаНа карте «Драгоценный пластик» вы можете найти людей, перерабатывающих пластик, по всему миру. Обязательно используйте фильтры, если вы хотите видеть только рабочие области Sheetpress.

Базар На Базаре Драгоценных Пластмасс у нас есть целый раздел, посвященный Листовому Прессу, где вы можете покупать и продавать детали и машины.

Кроме того, у нас также есть зона, где люди обмениваются переработанными простынями.

Кроме того, у нас также есть зона, где люди обмениваются переработанными простынями.

Мы кого-нибудь пропустили?!Мы продолжаем видеть новые листовые печатные машины, которые появляются каждую неделю, поэтому вполне возможно, что мы пропустили некоторые из них или были созданы новые с момента написания этой статьи, поэтому обязательно отправьте нам сообщение, если есть что-то еще, о чем мы должны рассказать. эта статья.

Противни для выпечки 🙂Сборка листового пресса · Ящик для инструментов из драгоценного пластика

Привет! Похоже, вы хотите построить листовой пресс? Это великолепно! Это очень интересная машина, которая может ежедневно перерабатывать большое количество пластика. И каждый раз, когда вы открываете машину, немного удивляетесь, как выходит лист.

Но ладно. Фокус. Нам нужно построить его в первую очередь. Посмотрите это видео, чтобы узнать, как сделать машину за 20 минут, или прокрутите вниз, чтобы узнать больше о конкретных деталях и машинах, которые вам понадобятся для ее сборки.

Но ладно. Фокус. Нам нужно построить его в первую очередь. Посмотрите это видео, чтобы узнать, как сделать машину за 20 минут, или прокрутите вниз, чтобы узнать больше о конкретных деталях и машинах, которые вам понадобятся для ее сборки.Совет

Pro: перед сборкой обязательно прочтите всю документацию. Это большой проект, поэтому убедитесь, что вы знаете, куда вы ввязываетесь.

Сборка строительства листовой зоны Машины, необходимые Навыки, необходимых – Окрушающая пресса

– СПАСИДА ДЛЯ СПАСИДА). Не СПИСИНДА. )

– Механическая обработка (промежуточная)

– Сборка (промежуточная)

– Электроника (эксперт)Нужно изготовить и купить детали. В комплекте для загрузки вы можете найти полную спецификацию. Это список для всей системы Sheetpress. Таким образом, он включает в себя листовой пресс, охлаждающий пресс и подготовительный стол.

Ниже вы можете найти коммерческие детали, которые вам нужно купить, и мы более подробно расскажем о том, где искать.

Ниже вы можете найти коммерческие детали, которые вам нужно купить, и мы более подробно расскажем о том, где искать.Варианты домкратов и пояснения

Тип домкрата, используемый для обоих прессов, представляет собой гидравлический бутылочный домкрат с длинным стержнем и проушиной (круглой, а не пластинчатой) внизу, что позволяет устанавливать его с помощью болта. Для листового пресса мы рекомендуем использовать минимальное давление 8 тонн, а для охлаждающего пресса мы рекомендуем использовать минимальное давление 3 тонны. Наши модели САПР и технические чертежи предназначены для домкрата с ползунком диаметром 28 мм, который, по нашему мнению, является наиболее распространенным. Обратите внимание, что кончик поршня меньше, чем остальные, обычно указывается диаметр наконечника.

Диаметр трубки ползуна и пружинного механизма

Диаметр трубки ползуна и пружинного механизма зависит от диаметра ползуна домкрата. Внутренняя часть пружинного механизма и, следовательно, направляющая для прижимных пластин должны иметь тот же диаметр, что и ползун.

Поскольку внешняя часть пружинного механизма и рельс должны двигаться плавно, их внутренний размер также зависит от размера ползуна на домкрате. В идеале внешний размер должен быть максимально толстым для прочности, если ваша пружина подходит соответственно. Эти размеры очень похожи на цилиндр для инъекций и поршень. Если они у вас остались после сборки инъекции, посмотрите, подходят ли они к вашему домкрату, или попробуйте найти домкрат, который им подходит. В качестве альтернативы вы можете изменить их на токарном станке, чтобы они соответствовали домкрату.

Поскольку внешняя часть пружинного механизма и рельс должны двигаться плавно, их внутренний размер также зависит от размера ползуна на домкрате. В идеале внешний размер должен быть максимально толстым для прочности, если ваша пружина подходит соответственно. Эти размеры очень похожи на цилиндр для инъекций и поршень. Если они у вас остались после сборки инъекции, посмотрите, подходят ли они к вашему домкрату, или попробуйте найти домкрат, который им подходит. В качестве альтернативы вы можете изменить их на токарном станке, чтобы они соответствовали домкрату.Выбор пружины

Мы использовали пружину штампа, но вы также можете использовать пружину гоночного мотоцикла или любую другую пружину, размеры которой близки к той, которую мы использовали, которую можно найти на технических чертежах. Мы выбрали самую жесткую пружину, какую только могли, чем жестче, тем лучше, при условии, что ее можно сжать домкратом, который вы используете.

Вариант нагревательного элемента и объяснение

В качестве источника тепла мы выбрали картриджные нагреватели мощностью 300 Вт.

Картриджные нагреватели позволяют передавать тепло за счет теплопроводности, а не излучения, что намного более энергоэффективно, чем альтернатива. Использование множества небольших источников тепла, распределенных по нагревательным пластинам, в отличие от нескольких крупных источников тепла, позволяет равномерно распределять тепло. Несмотря на то, что он небольшой, 300 Вт в количестве, которое мы использовали, более чем достаточно для эффективного плавления обычных типов пластика, которые мы обрабатываем.

Картриджные нагреватели позволяют передавать тепло за счет теплопроводности, а не излучения, что намного более энергоэффективно, чем альтернатива. Использование множества небольших источников тепла, распределенных по нагревательным пластинам, в отличие от нескольких крупных источников тепла, позволяет равномерно распределять тепло. Несмотря на то, что он небольшой, 300 Вт в количестве, которое мы использовали, более чем достаточно для эффективного плавления обычных типов пластика, которые мы обрабатываем.Если вы собираетесь изменить размер листового пресса, мы обнаружили, что один элемент мощностью 300 Вт может достаточно нагреть алюминиевую пластину размером 240×240 мм и толщиной 10 мм. Просто отрегулируйте количество этих нагревательных элементов соответствующим образом. Также обратите внимание, что мы сместили нагревательные элементы на верхней и нижней нагревательных пластинах, чтобы добиться более равномерного нагрева.

Вариант алюминиевого листа и объяснение

Использовался прецизионно фрезерованный алюминий, а не алюминиевый прокат, поскольку он имеет ряд преимуществ перед алюминиевым прокатом.

Он менее склонен к деформации при нагревании, прочнее, поэтому менее склонен к изгибу от давления, а поверхность имеет меньший допуск, поэтому она более плоская.

Он менее склонен к деформации при нагревании, прочнее, поэтому менее склонен к изгибу от давления, а поверхность имеет меньший допуск, поэтому она более плоская.Выбор стали для форм

Мы рекомендуем использовать для форм лист из нержавеющей стали толщиной 2 мм или оцинкованный стальной лист толщиной 2 мм. Любой разбавитель слишком подвержен повреждениям от прессования. Эти листы также устойчивы к коррозии и часто имеют полированную поверхность, что очень благоприятно для этого применения. Листы из мягкой стали также подходят, но имеют более короткий срок службы из-за коррозии и повышенной склонности пластика к прилипанию к неполированной поверхности. Чтобы обеспечить максимальный срок службы ваших пресс-форм, помните о следующих моментах;

- Не перегружайте домкрат при нажатии (нажимайте только до полного сжатия пружины)

- Убедитесь, что вы используете подходящий материал формы

- Убедитесь, что первоначальное распределение измельченного пластика равномерное (не скапливается в центре)

Лазерная резка или нет?

Если возможно, мы рекомендуем вам вырезать лазером все компоненты из листовой стали, особенно опорную конструкцию для прижимных плит.

Преимущества лазерной резки заключаются как в уровне точности, так и в значительном сокращении времени сборки. Если у вас нет возможности вырезать детали лазером, вы можете вырезать большинство из них вручную из стальной полосы 100×6 мм, хотя для некоторых требуется лист большего размера, например, для блока электроники и частей нижней опорной конструкции.

Преимущества лазерной резки заключаются как в уровне точности, так и в значительном сокращении времени сборки. Если у вас нет возможности вырезать детали лазером, вы можете вырезать большинство из них вручную из стальной полосы 100×6 мм, хотя для некоторых требуется лист большего размера, например, для блока электроники и частей нижней опорной конструкции.Выбор стали для лазерной резки

Для деталей толщиной 6 мм, вырезанных лазером, мы выбрали горячекатаную (HRS 75F70) конструкционную сталь из-за ее высокой прочности на растяжение. Этот тип стали горячекатаный, что также делает его менее склонным к деформации при сварке во время строительства и нагревания пластика во время использования.

Для деталей толщиной 2 мм, вырезанных лазером, мы использовали холоднокатаную сталь толщиной 2 мм (CRS CR4), так как не требуется высокой прочности.

Разделитель для форм

Мы пришли к выводу, что силиконовое масло является наиболее эффективным разделителем для форм.

Есть много альтернатив, если вы найдете более доступное или более эффективное решение, поделитесь им в нашем онлайн-сообществе!

Есть много альтернатив, если вы найдете более доступное или более эффективное решение, поделитесь им в нашем онлайн-сообществе!Интерес и выбор теплоизоляции

В качестве изоляционного материала мы выбрали минеральную вату. Минеральная вата широко доступна, она мягкая, поэтому ее легко резать и укладывать в полости неправильной формы. Его можно заменить аналогичными типами мягкой изоляции, если для этого достаточно термостойкости. Следующим ближайшим заменителем является стекловата, она обычно изготавливается из частично переработанного материала, но она дороже, менее доступна и более восприимчива к влаге, и, следовательно, ее ожидаемый срок службы короче.

Объяснение ролей электрических компонентов

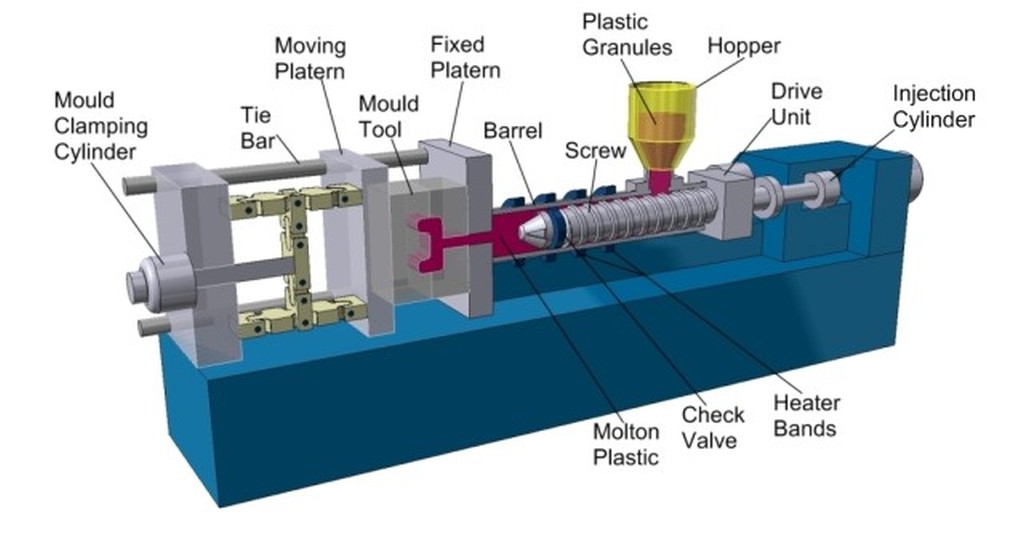

Ядро системы работает на типичной комбинации PID-SSR-термопара-теплосинхронизация, которая используется во всех наших машинах.

Основным отличием является добавление механического реле между основной линией питания и нагревательными элементами, срабатывающими от SSR.

Это было добавлено для того, чтобы ток, необходимый для питания нагревательных элементов, не проходил через твердотельные реле, поскольку во время прототипирования мы испытали их перегорание, несмотря на то, что ток был ниже номинального.

Это было добавлено для того, чтобы ток, необходимый для питания нагревательных элементов, не проходил через твердотельные реле, поскольку во время прототипирования мы испытали их перегорание, несмотря на то, что ток был ниже номинального.Ожидается, что это происходит из-за комбинации тока и тепла, отводимых обратно по кабелям. Механическое реле обеспечивает физический разрыв и имеет больший размер, предотвращая накопление тепла внутри реле.

Имеется два ПИД-регулятора, один для верхней пластины, а другой для нижней пластины. Используемые нами термопары k-типа имеют длину 3 м, чтобы обеспечить правильное положение на нагревательных пластинах.

Между основной линией питания и ФИД имеется поворотный переключатель для их включения и выключения и аварийного останова.

Нагревательные элементы равномерно распределены между каждой из трех фаз. Каждая пластина имеет одну полную фазу плюс половину другой, которая является общей для двух пластин. Например, на нижней панели ⅔ элементов относятся к фазе ⅓ элементов относятся к второй фазе, а на верхней панели ⅓ элементов относятся к фазе 2 и ⅔ элементов относятся к фазе 3.

Питание от блока управления поступает на прессующие пластины и достигает керамического терминала, используется керамический терминал, поскольку он способен выдерживать высокие температуры.

Питание от блока управления поступает на прессующие пластины и достигает керамического терминала, используется керамический терминал, поскольку он способен выдерживать высокие температуры.Нагревательные элементы расположены в виде массива опорной конструкции под углом 45°, который смещен сверху и снизу, так что каждый нагревательный элемент на одной пластине находится в центре другой пластины.

Они монтируются внутри алюминиевого блока, который прикрепляется к нижней части алюминиевой пластины для облегчения отвода тепла.

Для проводки внутри прижимных пластин использовался кабель с керамической изоляцией. Как при соединении кабелей, так и при креплении их к клеммам мы использовали термоусадку на основе ПТФЭ, так как она способна выдерживать высокие температуры.

Для любой пайки мы рекомендуем использовать высокотемпературный припой с температурой плавления >300°C.

Необходимо обязательно заземлить каждый отдельный металлический компонент, обе прижимные пластины, обе нагревательные пластины, электронный блок управления и переднюю панель электронного блока управления.

Кабельные вводы используются всякий раз, когда кабель проходит между внутренней и внешней частью корпуса, чтобы предотвратить попадание влаги в систему и защитить кабель от физического повреждения. Они должны располагаться на корпусе лицевой стороной вниз, чтобы предотвратить скопление жидкости внутри сальников.

При подключении блока управления, когда каждый провод привинчивается к клемме, используется обжим для правильной фиксации проводов на месте.

Параллельная сборка

Если вы строите листовой пресс и охлаждающий пресс, процесс почти идентичен, поэтому вы можете построить их параллельно, чтобы упростить процесс.

Сверлильные кондукторы

Сверлильные кондукторы предназначены как для обеспечения равномерного расположения двух отверстий, используемых для крепления алюминиевых блоков к алюминиевой пластине, так и для того, чтобы сверло оставалось прямым при сверлении.

Последовательность сварки рамы

Сначала сварите внешние рамы, затем нижнюю раму.

(При установке монтажных пластин домкрата на нижнюю раму сначала приварите среднюю пластину, так как до нее невозможно добраться, когда внешние пластины установлены на место. Совместите все три пластины с помощью болта.)

(При установке монтажных пластин домкрата на нижнюю раму сначала приварите среднюю пластину, так как до нее невозможно добраться, когда внешние пластины установлены на место. Совместите все три пластины с помощью болта.)Прикрепите болтами внешние рамы к верхней прижимной пластине, перевернув всю конструкцию. (После сварки перевернуть конструкцию)

Отрежьте несколько обрезков от балок, чтобы расположить нижнюю раму между боковыми рамами. Он должен находиться на высоте 100 мм от земли, чтобы под ним можно было разместить тележку с поддонами/насосом при сварке нижней рамы на месте.

Сварка Прижимная пластина Последовательность

Прихватите квадратную раму, окружающую опорную конструкцию. Важно, чтобы размеры были правильными, а перед сваркой были просверлены отверстия и установлены кабельные вводы.

Разделите части верхней опорной конструкции и нижней опорной конструкции. Детали верхней опорной конструкции имеют небольшой вырез в файлах для лазерной резки.

Для каждой части:

- Соедините детали вместе.

- Поднимите их на блоки, чтобы их можно было зажать снизу.

- Зажмите каждое пересечение при прихватке, чтобы обеспечить плоскую поверхность. Лучше всего сваривать противоположные точки опорной конструкции, чтобы избежать коробления от неравномерного натяжения. Прихватите все пересечения, прежде чем полностью их сварить.

В нижней части приварите выступы для крепления домкрата.

Расположите опорные конструкции внутри квадратных рамок, убедитесь, что алюминиевая пластина находится на 3 мм выше поверхности квадратной рамы.

Прихватите несколько точек, где опорная конструкция соединяется с рамой, затем полностью приварите их и, наконец, углы рамы.

Совет: наиболее важной частью стальной конструкции является то, что оба набора опорных конструкций, вырезанных лазером, являются идеально плоскими.

К счастью, они прорезаны точно по глубине, так что это можно сделать, соединив две секции вместе.

К счастью, они прорезаны точно по глубине, так что это можно сделать, соединив две секции вместе.Если вы строите и листовой пресс, и охлаждающий пресс, обязательно приварите опорную конструкцию для охлаждающего пресса, прежде чем устанавливать алюминиевую пластину в прижимные плиты листового пресса.

Встроенная вентиляция

Возможна работа системы без вентиляции, но для безопасности вас и окружающих мы рекомендуем включать машину только при установленном вытяжном колпаке и включенной системе вентиляции. Помимо использования вентиляционного колпака, мы также рекомендуем проветривать окружающее пространство вокруг пресса. Идеальной средой для работы пресса является промышленный цех окраски распылением.

Только листовой пресс или вся система

Вы можете делать листы только с помощью листового пресса, но этот процесс будет медленным. Вы должны ждать, пока листовой пресс нагреется и остынет для каждого листа, который вы изготавливаете, что означает, что вы можете производить один или два листа в день.

Толщина зависит от веса. Бутылки — не очень удобный материал для прессования, они скользят и выпирают. Поэтому брикет может выглядеть раздутым и неаккуратным.

Толщина зависит от веса. Бутылки — не очень удобный материал для прессования, они скользят и выпирают. Поэтому брикет может выглядеть раздутым и неаккуратным.

Основание выполняется плоским прямоугольной формы. Для усиления конструкции его можно дополнительно укрепить стальными или чугунными плитами. В габаритах рамки определяющим размером является высота. Она складывается из размеров гидравлического цилиндра, толщины ходовой плиты и неподвижной части (стола), а также от предполагаемого размера подъема верхней части плиты.

Основание выполняется плоским прямоугольной формы. Для усиления конструкции его можно дополнительно укрепить стальными или чугунными плитами. В габаритах рамки определяющим размером является высота. Она складывается из размеров гидравлического цилиндра, толщины ходовой плиты и неподвижной части (стола), а также от предполагаемого размера подъема верхней части плиты. Ее можно усилить рамной конструкцией.

Ее можно усилить рамной конструкцией.

Соблюдайте осторожность при обращении с компонентами.

Соблюдайте осторожность при обращении с компонентами. Затем я сложил бумагу сверху, чтобы прижимная пластина не контактировала напрямую с пластиком.

Затем я сложил бумагу сверху, чтобы прижимная пластина не контактировала напрямую с пластиком. в противном случае пропустите этот раздел и погрузитесь в новый материал.

в противном случае пропустите этот раздел и погрузитесь в новый материал. PS (полистирол) и PP (полипропилен), как правило, лучше всего подходят для изготовления переработанных листов.

PS (полистирол) и PP (полипропилен), как правило, лучше всего подходят для изготовления переработанных листов.

Имейте в виду, что это материальные затраты, к этому следует добавить трудозатраты, если вы не строите сами.

Имейте в виду, что это материальные затраты, к этому следует добавить трудозатраты, если вы не строите сами. Вот так мы боремся с пластиковым загрязнением.

Вот так мы боремся с пластиковым загрязнением.

Они очень быстро построили листовой пресс, как только он был выпущен, и выполнили эту гладкую работу по дизайну интерьера, а также подготовили практическое руководство по сгибанию переработанных листов.

Они очень быстро построили листовой пресс, как только он был выпущен, и выполнили эту гладкую работу по дизайну интерьера, а также подготовили практическое руководство по сгибанию переработанных листов.

Довольно много людей уже начали экспериментировать с многообещающими и вдохновляющими результатами.

Довольно много людей уже начали экспериментировать с многообещающими и вдохновляющими результатами. Некоторые выдающиеся люди и рабочие места пошли еще дальше и поделились с сообществом Precious Plastic практическими рекомендациями о том, как они строят и работают с листовым прессом. Большой Sheep On Wheel и Fiction Factory за создание практических инструкций по новым и автоматизированным версиям листового пресса и тому, как сгибать листы.

Некоторые выдающиеся люди и рабочие места пошли еще дальше и поделились с сообществом Precious Plastic практическими рекомендациями о том, как они строят и работают с листовым прессом. Большой Sheep On Wheel и Fiction Factory за создание практических инструкций по новым и автоматизированным версиям листового пресса и тому, как сгибать листы. Так что обязательно изучите нашу карту и посмотрите, кто работает над Precious Plastic рядом с вами. Обратитесь в местную точку сообщества и узнайте, как лучше всего начать работу.

Так что обязательно изучите нашу карту и посмотрите, кто работает над Precious Plastic рядом с вами. Обратитесь в местную точку сообщества и узнайте, как лучше всего начать работу. Если у вас хорошее настроение, станьте покровителем, чтобы мы могли продолжать создавать лучшие машины и решения для всего мира.

Если у вас хорошее настроение, станьте покровителем, чтобы мы могли продолжать создавать лучшие машины и решения для всего мира. Кроме того, у нас также есть зона, где люди обмениваются переработанными простынями.

Кроме того, у нас также есть зона, где люди обмениваются переработанными простынями. Но ладно. Фокус. Нам нужно построить его в первую очередь. Посмотрите это видео, чтобы узнать, как сделать машину за 20 минут, или прокрутите вниз, чтобы узнать больше о конкретных деталях и машинах, которые вам понадобятся для ее сборки.

Но ладно. Фокус. Нам нужно построить его в первую очередь. Посмотрите это видео, чтобы узнать, как сделать машину за 20 минут, или прокрутите вниз, чтобы узнать больше о конкретных деталях и машинах, которые вам понадобятся для ее сборки. Ниже вы можете найти коммерческие детали, которые вам нужно купить, и мы более подробно расскажем о том, где искать.

Ниже вы можете найти коммерческие детали, которые вам нужно купить, и мы более подробно расскажем о том, где искать. Поскольку внешняя часть пружинного механизма и рельс должны двигаться плавно, их внутренний размер также зависит от размера ползуна на домкрате. В идеале внешний размер должен быть максимально толстым для прочности, если ваша пружина подходит соответственно. Эти размеры очень похожи на цилиндр для инъекций и поршень. Если они у вас остались после сборки инъекции, посмотрите, подходят ли они к вашему домкрату, или попробуйте найти домкрат, который им подходит. В качестве альтернативы вы можете изменить их на токарном станке, чтобы они соответствовали домкрату.

Поскольку внешняя часть пружинного механизма и рельс должны двигаться плавно, их внутренний размер также зависит от размера ползуна на домкрате. В идеале внешний размер должен быть максимально толстым для прочности, если ваша пружина подходит соответственно. Эти размеры очень похожи на цилиндр для инъекций и поршень. Если они у вас остались после сборки инъекции, посмотрите, подходят ли они к вашему домкрату, или попробуйте найти домкрат, который им подходит. В качестве альтернативы вы можете изменить их на токарном станке, чтобы они соответствовали домкрату. Картриджные нагреватели позволяют передавать тепло за счет теплопроводности, а не излучения, что намного более энергоэффективно, чем альтернатива. Использование множества небольших источников тепла, распределенных по нагревательным пластинам, в отличие от нескольких крупных источников тепла, позволяет равномерно распределять тепло. Несмотря на то, что он небольшой, 300 Вт в количестве, которое мы использовали, более чем достаточно для эффективного плавления обычных типов пластика, которые мы обрабатываем.

Картриджные нагреватели позволяют передавать тепло за счет теплопроводности, а не излучения, что намного более энергоэффективно, чем альтернатива. Использование множества небольших источников тепла, распределенных по нагревательным пластинам, в отличие от нескольких крупных источников тепла, позволяет равномерно распределять тепло. Несмотря на то, что он небольшой, 300 Вт в количестве, которое мы использовали, более чем достаточно для эффективного плавления обычных типов пластика, которые мы обрабатываем. Он менее склонен к деформации при нагревании, прочнее, поэтому менее склонен к изгибу от давления, а поверхность имеет меньший допуск, поэтому она более плоская.

Он менее склонен к деформации при нагревании, прочнее, поэтому менее склонен к изгибу от давления, а поверхность имеет меньший допуск, поэтому она более плоская. Преимущества лазерной резки заключаются как в уровне точности, так и в значительном сокращении времени сборки. Если у вас нет возможности вырезать детали лазером, вы можете вырезать большинство из них вручную из стальной полосы 100×6 мм, хотя для некоторых требуется лист большего размера, например, для блока электроники и частей нижней опорной конструкции.

Преимущества лазерной резки заключаются как в уровне точности, так и в значительном сокращении времени сборки. Если у вас нет возможности вырезать детали лазером, вы можете вырезать большинство из них вручную из стальной полосы 100×6 мм, хотя для некоторых требуется лист большего размера, например, для блока электроники и частей нижней опорной конструкции. Есть много альтернатив, если вы найдете более доступное или более эффективное решение, поделитесь им в нашем онлайн-сообществе!

Есть много альтернатив, если вы найдете более доступное или более эффективное решение, поделитесь им в нашем онлайн-сообществе! Это было добавлено для того, чтобы ток, необходимый для питания нагревательных элементов, не проходил через твердотельные реле, поскольку во время прототипирования мы испытали их перегорание, несмотря на то, что ток был ниже номинального.

Это было добавлено для того, чтобы ток, необходимый для питания нагревательных элементов, не проходил через твердотельные реле, поскольку во время прототипирования мы испытали их перегорание, несмотря на то, что ток был ниже номинального. Питание от блока управления поступает на прессующие пластины и достигает керамического терминала, используется керамический терминал, поскольку он способен выдерживать высокие температуры.

Питание от блока управления поступает на прессующие пластины и достигает керамического терминала, используется керамический терминал, поскольку он способен выдерживать высокие температуры.

(При установке монтажных пластин домкрата на нижнюю раму сначала приварите среднюю пластину, так как до нее невозможно добраться, когда внешние пластины установлены на место. Совместите все три пластины с помощью болта.)

(При установке монтажных пластин домкрата на нижнюю раму сначала приварите среднюю пластину, так как до нее невозможно добраться, когда внешние пластины установлены на место. Совместите все три пластины с помощью болта.)

К счастью, они прорезаны точно по глубине, так что это можно сделать, соединив две секции вместе.

К счастью, они прорезаны точно по глубине, так что это можно сделать, соединив две секции вместе.