Принцип лазерной резки металла: Особенности и сфера применения лазерной резки металла

alexxlab | 18.03.2023 | 0 | Разное

Лазерная резка металла. Теория | Технологии Металообработки

Что из себя представляет резка металла лазером?

В основе технологии лазерной резки лежит то, что луч имеет точное направление и получается при работе специализированного оборудования. Так как контакт луча лазера с поверхностью в таких случаях равняется нескольким микронам, а кристаллические решетки материалов достигают температуры, необходимой для плавления металла.

Минимальность соприкосновения луча с поверхностью обеспечивает то, что остальная часть детали практически не нагревается во время работы. Это обеспечивает безопасность персонала при использовании оборудования.

Еще одним достоинством является погрешность резки, которая достигает технологического минимума. В местах разреза металл плавится и сразу испаряется, выкипает. При этом расстояние от оборудования для лазерной резки металла до детали составляет меньше сантиметра!

Для работы допускаются металлические детали различной толщины, например, наше оборудование позволяет разрезать черный металл толщиной до 25 мм, нержавеющую сталь до 20 мм, а алюминий до 12 мм! (подробнее)

Работа настолько аккуратна и эффективна, что деталь, вырезанная подобным способом, далее может не подвергаться дополнительной механической доработке и сразу отдается к следующему необходимому процессу или в использование. Это значительно экономит затраты производителя.

Это значительно экономит затраты производителя.

И хотя главным назначением является вырезание деталей и заготовок, при помощи лазерного оборудования можно фрезеровать и просверливать углубления необходимого диаметра и глубины.

Оборудование для лазерной резки металла отлично подходит для выполнения гравировки, в таком случае не стоит применять трудное в использовании оборудование, а диаметр лазерной установки должен быть минимальным.

пример гравировки металла лазером

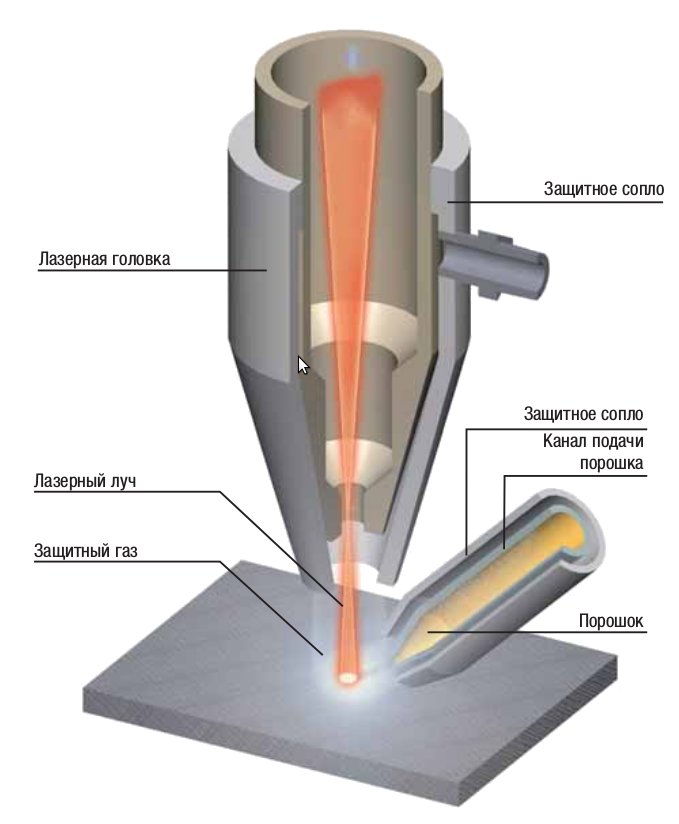

Принцип работы оборудования лазерной резки металла

Конструкция аппаратов намного проще и компактнее, но обладают они большей мощностью, чем другое оборудование для обработки металла механическим способом.

Главным элементом аппарата является стержень, который является сердцем излучателя. Благодаря чему непрерывному световому потоку стержень возбуждается и накачивается.

Специальная система задает лучу фокус, а резонаторы придают ему необходимую для плавления силу.

Все узлы аппарата управляются программно с помощью автоматизации и заложенного в память станка ПО.

Самым используемым и продуктивным газом в аппаратах является кислород, так как при его использовании возможно достичь наибольшей температуры в сравнении с использованием других газов. Это происходит за счет реакции, которая получается при соприкосновении кислорода с раскаленной поверхностью металла. От чистоты кислорода зависит скорость обработки.

ПЛЮСЫ ИСПОЛЬЗОВАНИЯ ЛАЗЕРНОЙ РЕЗКИ МЕТАЛЛА:

- Из-за отсутствия механического воздействия обработке могут подвергаться любые металлы: от хрупких до достаточно прочных материалов.

- Высочайшая точность разреза и ровно обработанные края детали. Отсутствие дефектов при работе.

- Деталь сразу готова к использованию и не требует дальнейшей обработки.

- Из-за точности работы имеется возможность кроить детали абсолютно любой формы.

- Для загрузки формы в аппаратуру достаточно чертежа, выполненного в любой чертежной программе.

- Высокая эффективность в сочетании с производительностью, которая на порядок выше.

- Возможность компактного размещения деталей на одном листе.

- Общая экономия со стороны использования ресурсов, финансов и рабочего времени.

Более подробную информацию о возможностях нашего оборудования вы можете получить по телефону: +7(3852)599-227

Или написав нам на электронную почту: [email protected]

принципы работы, виды и особенности

Лазерная резка: принципы работы, виды и особенности* – обязательные поля

Ваше имя *

Номер телефона *

07.09.2018

< Вернуться в блог

Поделиться:

Лазерную резку используют для раскроя листовых материалов, чаще всего – металлов. Одно из ее главных отличий – возможность изготовления деталей со сложным контуром.

Принципы работы лазерной резки

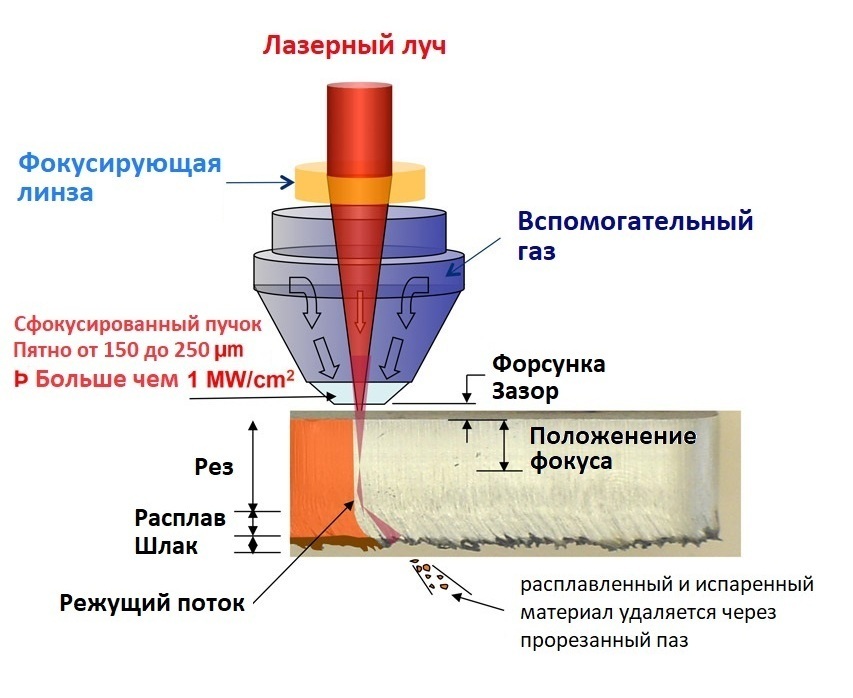

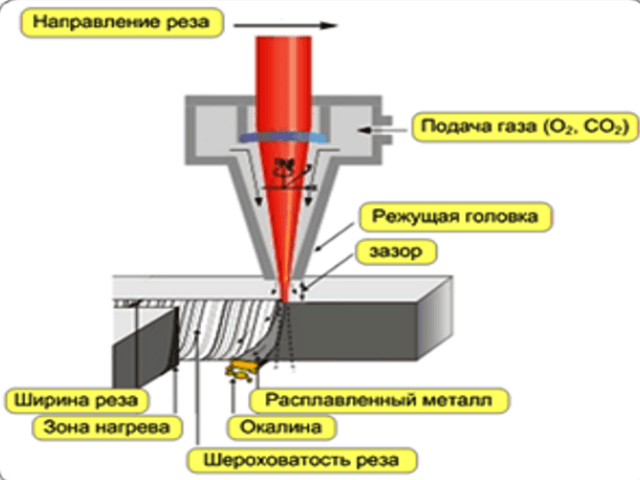

Использование этого метода основано на тепловом воздействии лазерного излучения на материалы. При этом разрезаемый металл нагревается сначала до температуры плавления, а потом до температуры кипения, при которой он начинает испаряться. Лазерная резка испарением требует высоких энергозатрат, поэтому ее используют для работы с тонкими металлами.

Относительно толстые листы разрезают при температуре плавления. Чтобы облегчить этот процесс, в зону резки подается газ: азот, гелий, аргон, кислород или воздух. Его задача – удалять из зоны резки расплавленный металл и продукты его сгорания, поддерживать горение металла и охлаждать прилегающие зоны. Наиболее эффективен для этого кислород. Он заметно увеличивает скорость и глубину резки.

Подробнее о процессе лазерной резки можно узнать из видео ниже:

Параметры резки разных металлов

Скорость резки зависит не только от мощности лазера и толщины металла, но и от его теплопроводности.

| Малоуглеродистая сталь | Инструментальная сталь | Нержавеющая сталь | Титан | |||||||

| Толщина, мм | 1,0 | 1,2 | 2,2 | 3,0 | 1,0 | 1,3 | 2,5 | 3,2 | 0,6 | 1,0 |

| Мощность лазера, Вт | 100 | 400 | 850 | 400 | 100 | 400 | 400 | 400 | 250 | 600 |

| Скорость резания, м/мин | 1,6 | 4,6 | 1,7 | 0,94 | 4,6 | 1,27 | 1,15 | 0,2 | 1,5 | |

Виды лазерной резки

Лазерные установки состоят из трех основных частей:

- Рабочей (активной) среды.

Она является источником лазерного излучения.

Она является источником лазерного излучения. - Источника энергии (системы накачки). Он создает условия, при которых начинается электромагнитное излучение.

- Оптического резонатора. Система зеркал, усиливающих лазерное излучение.

По типу рабочей среды лазеры для резки делят на три вида:

- Твердотельные. Их основным узлом является осветительная камера. В ней находятся источник энергии и твердое рабочее тело. Источником энергии служит мощная газоразрядная лампа-вспышка. В качестве рабочего тела используют стержень из неодимового стекла, рубина или алюмо-иттриевого граната, легированного неодимом или иттербием. По торцам стержня устанавливают два зеркала: отражающее и полупрозрачное. Лазерный луч, излучаемый рабочим телом, многократно отражается внутри него, усиливается в ходе отражений и выходит через полупрозрачное зеркало.

К твердотельному виду относятся и волоконные лазеры. В них излучение усиливается в стекловолокне, а источником энергии служит полупроводниковый лазер.

Так устроен твердотельный лазер

Для понимания механизма работы лазера можно рассмотреть установку с рабочим телом в виде стержня из граната, легированным неодимом. Ионы последнего и служат активными центрами. Поглощая излучение газоразрядной лампы, ионы переходят в возбужденное состояние, то есть у них появляется излишек энергии.

Ионы возвращаются в исходное состояние и отдают энергию в виде фотона – электромагнитного излучения или по-другому света. Фотон вызывает переход в обычное состояние других возбужденных ионов. В итоге процесс нарастает лавинообразно. Зеркала способствуют движению луча в определенном направлении. Многократно возвращая фотоны в рабочее тело при отражении, они способствуют образованию новых фотонов и усилению излучения. Его основные характеристики – малая расходимость луча и высокая концентрация энергии.

- Газовые. В них рабочим телом является углекислый газ или его смесь с азотом и гелием.

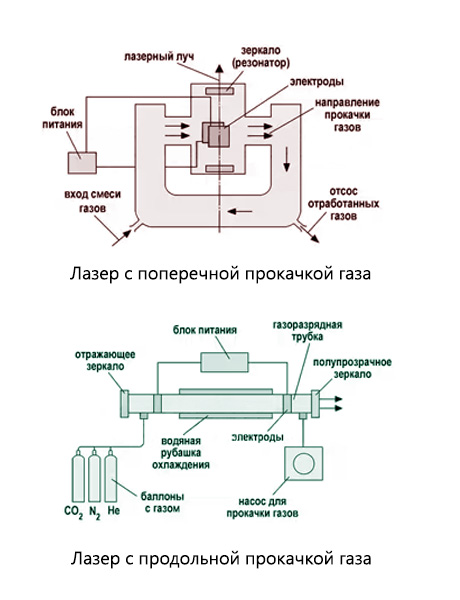

Газ прокачивается насосом через газоразрядную трубку. Он возбуждается с помощью электрических разрядов. Для усиления излучения устанавливают отражающее и полупрозрачное зеркало. В зависимости от особенностей конструкции такие лазеры бывают с продольной и поперечной прокачкой, а также щелевые.

Газ прокачивается насосом через газоразрядную трубку. Он возбуждается с помощью электрических разрядов. Для усиления излучения устанавливают отражающее и полупрозрачное зеркало. В зависимости от особенностей конструкции такие лазеры бывают с продольной и поперечной прокачкой, а также щелевые.

Так устроен газовый лазер с продольной прокачкой

- Газодинамические. Эти лазеры самые мощные. В них рабочим телом является углекислый газ, нагретый до 1 000–3 000 °К (726–2726 °С). Он возбуждается с помощью вспомогательного маломощного лазера. Газ со сверхзвуковой скоростью прокачивается через суженный посередине канал (сопло Лаваля), резко расширяется и охлаждается. В результате его атомы переходят из возбужденного в обычное состояние и газ становится источником излучения.

Схема работы газодинамического лазера

Преимущества и недостатки лазерной резки

Можно выделить следующие преимущества лазерной резки металлов:

- Нет механического контакта с поверхностью разрезаемого металла.

Это делает возможным работу с легкодеформируемыми или хрупкими материалами.

Это делает возможным работу с легкодеформируемыми или хрупкими материалами. - Можно разрезать металлы разной толщины. Сталь в пределах 0,2–30 мм, алюминиевые сплавы – 0,2–20 мм, медь и латунь – 0,2–15 мм.

- Высокая скорость резки.

- Возможность изготовления изделий с любой конфигурацией.

- Чистые кромки разрезаемого металла и низкое количество отходов.

- Высокая точность работы – до 0,1 мм.

- Экономный расход листового металла за счет более плотной раскладки деталей на листе.

Недостатками лазерной резки считаются высокое энергопотребление, дорогое оборудование.

Назначение и критерии выбора лазерной резки

Лазерную резку используют для обработки не только металлов, но и резины, линолеума, фанеры, полипропилена, искусственного камня и даже стекла. Она востребована при изготовлении деталей для различных приборов, электротехнических устройств, сельскохозяйственных машин, судов и автомобилей. Такой способ раскроя материала используют для получения жетонов, трафаретов, указателей, табличек, декоративных элементов интерьера и многого другого.

Основной критерий выбора вида лазерной резки – тип обрабатываемого материала. Так, углекислотные лазеры подходят для резки, гравировки, сварки разных материалов – металла, резины, пластика, стекла.

Твердотельные волоконные установки оптимальны при раскрое латунных, медных, серебряных или алюминиевых листов, но не подходят для неметаллов.

< Вернуться в блог

Поделиться:

Читайте также:

07.09.2018

Как выбрать способ сваривания металла

В этой статье мы рассмотрим четыре основных вида сварки – электродуговую (далее…)

07.09.2018

Изготовление металлоизделий: когда лучше довериться специалистам

Изготовить изделие из металла самостоятельно или заказать у специалистов? (далее…)

07.09.2018

Лазер или плазма: в чем отличия

Лазерную и плазменную резку используют для раскроя металлов (далее…)

Благодарим, Ваша заявка принята.

В течение ближайших рабочих дней

с Вами свяжутся наши сотрудники.

ОСТАВЬТЕ ЗАЯВКУ

и получите расчет стоимости заказа за 1 часи бесплатный образец детали*

Чтобы расчет стоимости, заполните форму:

Загрузите файл

*Для ускорения обработки заказа просьба загружать

файлы макеты созданные в программе AutoCAD

Как режет лазерный резак? Сравнение CO2 и оптоволокна

Лазерная резка — это повседневный метод изготовления металлических и неметаллических деталей. Промышленность стоимостью 4 миллиарда долларов отвечает за производство автомобилей, кораблей, станков, мебели и т. д.

Постоянное развитие привело к появлению широкого спектра лазерных станков, подходящих для различных материалов. Сегодня мы можем выбирать между CO2 и волоконными лазерами, но технология уходит своими корнями в начало прошлого века.

История лазерной резки

Лазер — это аббревиатура «Усиление света за счет стимулированного излучения». Сокращенная форма является необходимостью из-за ее основного присутствия. Резка металла является одним из вариантов использования, который получил широкое распространение. Хотя многие считают это новой технологией, история лазерной резки насчитывает сто лет.

Конечно же, за идеей ускорения производства стоит гений Альберт Эйнштейн. В 1917 году он изложил теоретические основы создания лазера в своей статье «Квантовая теория излучения».

Другие ученые продолжали развивать идеи Эйнштейна. Различные достижения первой половины века сделали возможным появление современных технологий. В середине века развитие ускорилось.

Первый прототип импульсного лазера датируется 1960 годом. Вскоре после этого появился первый газовый лазер, способный работать в непрерывном режиме. В 60-х годах лазерная резка рассматривалась как решение. Проблема, соответствующая решению, по-прежнему отсутствовала. Людям не потребовалось много времени, чтобы осознать потенциальные возможности применения в различных отраслях.

Людям не потребовалось много времени, чтобы осознать потенциальные возможности применения в различных отраслях.

Это привело к созданию первых серийных станков для лазерной резки в 1965 году. Western Electric, компания, ответственная за производство этих станков, использовала их для вырезания отверстий в алмазных штампах.

Через 50 лет после статьи Эйнштейна, в 1967 году, газоструйные лазерные станки для резки металлических листов толщиной 1 мм. Продемонстрированные возможности подняли головы многих. Лазерная резка на сегодняшний день была технологией с меньшим пропилом.

Среди поднятых голов была аэрокосмическая промышленность. Они начали использовать промышленные лазеры для резки материалов, включая титан и керамику, в 70-х годах. Это был большой шаг к современному варианту использования, поскольку раньше лазеры в основном могли резать неметаллы.

Как режет лазерный резак?

Благодаря преимуществам лазерной резки она стала доминирующей технологией резки металлов. Некоторыми из основных аспектов успеха являются скорость, эффективность, точность и несколько вариантов использования, а именно резка, сварка, лазерная гравировка, маркировка и т. д.

Некоторыми из основных аспектов успеха являются скорость, эффективность, точность и несколько вариантов использования, а именно резка, сварка, лазерная гравировка, маркировка и т. д.

Существует 2 основных типа лазерных станков — углекислотный и волоконный. Принципы работы этих двух отличаются друг от друга, что приводит к заметным различиям. Например, CO2-лазеры дешевле, а волоконные лазеры превосходят их по эффективности, будучи более поздней инновацией.

Однако предпочтение сводится к материалам, которые необходимо разрезать.

CO2-лазер Принцип работы

В начале процесса лазерной резки лазерное устройство создает луч света и направляет его к выходному отверстию через зеркала. Зеркала образуют резонатор, который накапливает световую энергию в луче.

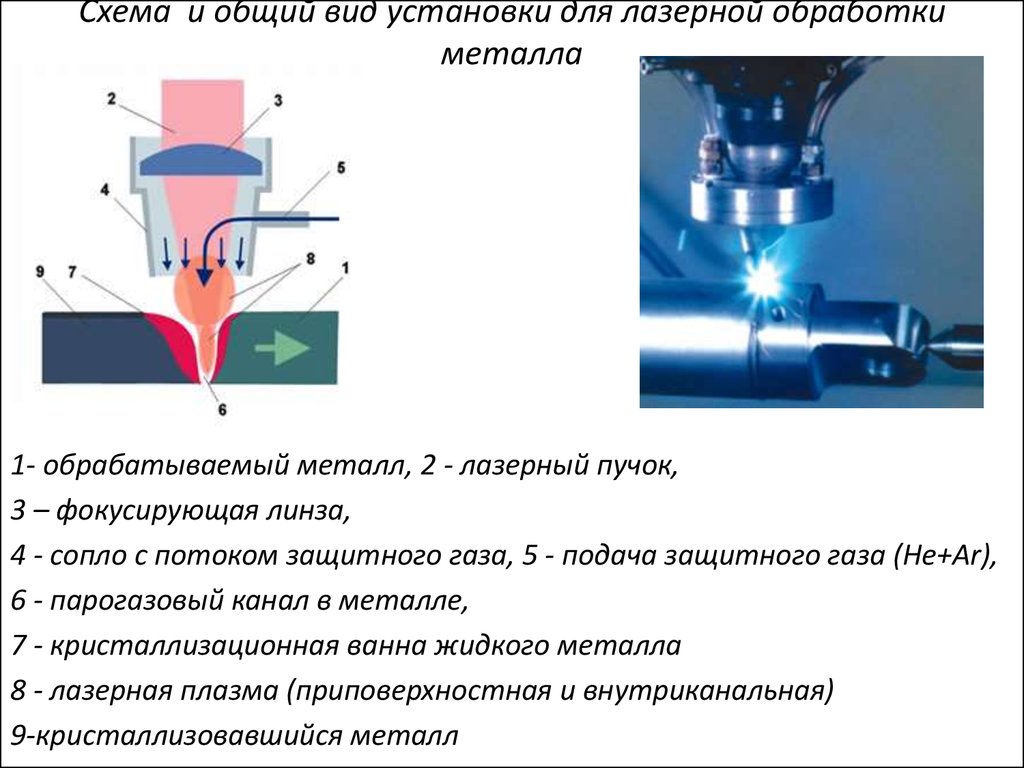

На своем пути он проходит через фокусирующую линзу, которая концентрирует луч. Режущая головка имеет сопло, которое направляет луч на заготовку. Сфокусированный лазерный луч плавит металл.

Принцип работы CO2-лазера В процессе резки выделяется газ. При резке низкоуглеродистой стали выделяется чистый кислород, который запускает процесс горения. При лазерной резке нержавеющей стали или алюминия лазерный луч просто плавит металл. Затем в качестве режущего газа используется азот, который выдувает расплавленный металл и обеспечивает чистоту разрезов.

При резке низкоуглеродистой стали выделяется чистый кислород, который запускает процесс горения. При лазерной резке нержавеющей стали или алюминия лазерный луч просто плавит металл. Затем в качестве режущего газа используется азот, который выдувает расплавленный металл и обеспечивает чистоту разрезов.

Для работы лазера материал должен поглощать излучаемое тепло. От металлов большая часть света отражается обратно. Следовательно, необходим мощный лазер, чтобы генерировать необходимое тепло для резки, несмотря на отражение.

Отражающийся свет может повредить машину. Некоторые типы металлов, такие как медные сплавы и некоторые сорта алюминия, слишком отражающие для CO2-лазеров. Это ограничение, которое препятствует различным вариантам использования.

Принцип работы волоконного лазера

youtube.com/embed/VvQozr5nDe4?feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=0&enablejsapi=1″ frameborder=”0″ sandbox=”allow-scripts allow-same-origin allow-presentation allow-popups allow-popups-to-escape-sandbox” scrolling=”no” src=”https://www.youtube.com/embed/VvQozr5nDe4?feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=1&enablejsapi=1″ title=”Fibre Laser Cutter Working Principle”/>Принцип работы волоконного лазерного резака

Первые волоконные лазеры были представлены в 2008 году на выставке EuroBlech. Различные методы подачи лазерного луча позволяли резать металлы с высокой отражающей способностью. Теперь такие металлы, как алюминий, латунь, медь и оцинкованная сталь, доступны для лазерной резки.

Волоконные лазеры проще и надежнее. Лазерный свет сначала создается набором диодов. Затем он направляется по оптическим кабелям, где усиливается.

Кабели легированы редкоземельными элементами, такими как эрбий, тулий и т.п. Эти элементы используются для усиления света. Наконец, линза фокусирует свет, формируя лазерный луч, готовый к резке. Новая система не нуждается ни в газах, ни в регулировке зеркал, ни в прогреве.

Большим преимуществом волоконных лазеров является высокая скорость преобразования энергии. Около 75% полученной мощности преобразуется в лазерный луч. Эффективность CO2-лазера составляет около 20%.

Значительная разница в основном связана с низкими потерями при выработке тепла. Это делает волоконные лазеры мощностью 2 кВт сопоставимыми с более мощными аналогами CO2.

Основные усовершенствования побуждают инженеров продолжать разработку этой революционной технологии. Это указание на будущее.

Будущие тенденции

Хотя большая часть рынка по-прежнему занята углекислотными лазерами, волоконные лазеры догоняют их. Теперь все большая доля новых продаж приходится на последние.

Расходы на техническое обслуживание волоконных лазеров являются важным аргументом в пользу их продажи. Меньше движущихся частей и меньше настроек. Это приводит к сокращению времени простоя из-за технического обслуживания.

Сегодня волоконный лазер значительно быстрее режет тонкие металлы. CO2 по-прежнему превосходит волокно при резке более толстых материалов (10 мм и более) благодаря лучшему качеству кромки.

В общем, будущее волоконных лазеров кажется светлым. Производство — традиционная отрасль, в которой изменения занимают много времени. Но волокно нацелилось на свержение CO2 как лидера в этом секторе. То же самое можно сказать и об оборудовании для «традиционной» и лазерной резки труб.

Важность человека

Ищете лазерную резку в Великобритании? Информации о машинном парке недостаточно, чтобы принять решение о выборе поставщика. Доступность питания является показателем потенциальных возможностей. Однако это не является гарантией качества.

Хотя резка автоматическая, настройка – нет. Операторы станков играют большую роль в обеспечении конечного качества ваших деталей. Знания и опыт позволяют им выбирать правильные параметры для каждой производственной потребности.

Операторы станков играют большую роль в обеспечении конечного качества ваших деталей. Знания и опыт позволяют им выбирать правильные параметры для каждой производственной потребности.

Поэтому поиск подходящих производителей по-прежнему является утомительной задачей. Fractory здесь, чтобы помочь вам с изготовлением листового металла.

Как работает станок для лазерной резки

Станки для лазерной резки произвели революцию в обрабатывающей промышленности. Они могут идеально воссоздать проекты, сделанные на компьютере, за считанные минуты или даже секунды.

Вы можете быть удивлены тем, сколько возможностей может предложить станок для лазерной резки.

Но как они достигают таких удивительных результатов? Давайте посмотрим, что такое станок для лазерной резки, какие существуют типы лазеров и каких результатов они могут достичь.

Что такое станок для лазерной резки? Станок для лазерной резки относится к типу станков с ЧПУ. ЧПУ означает компьютерное числовое управление. Это название происходит от того факта, что станок с ЧПУ берет команды из чертежей, которые были оцифрованы и преобразованы в компьютерный язык, описывающий каждый угол и изгиб этой конструкции.

ЧПУ означает компьютерное числовое управление. Это название происходит от того факта, что станок с ЧПУ берет команды из чертежей, которые были оцифрованы и преобразованы в компьютерный язык, описывающий каждый угол и изгиб этой конструкции.

После завершения рисунка в программе компьютерного рендеринга все, что нужно сделать дизайнеру, — отправить его на машину. Это очень похоже на отправку файла изображения на обычный принтер.

Лучше всего то, что станок для лазерной резки может воссоздать эти конструкции за считанные минуты и может производить столько деталей, сколько вам нужно.

Как работают станки для лазерной резки?В станках с ЧПУ используется несколько различных типов лазеров, которые будут рассмотрены в следующем разделе. Но все станки для лазерной резки работают одинаково.

Все начинается с лазерного источника, который излучает мощный постоянный свет, который можно быстро и точно регулировать.

Затем свет фокусируется и перенаправляется, пока не достигнет точной точки. Если вы когда-либо разжигали огонь с помощью солнечного света и увеличительного стекла, вы знакомы с принципом работы здесь. Когда свет достаточно сконцентрирован, он становится очень горячим, что позволяет ему прорезать выбранный вами материал.

Если вы когда-либо разжигали огонь с помощью солнечного света и увеличительного стекла, вы знакомы с принципом работы здесь. Когда свет достаточно сконцентрирован, он становится очень горячим, что позволяет ему прорезать выбранный вами материал.

Лазер обычно монтируется на портальной системе. Это позволяет лазеру перемещаться в любом месте по оси XY. Это означает, что он может воспроизводить дизайн с большой точностью, даже если задействовано большое количество кривых и углов.

Тем не менее, не все лазеры могут производить одинаковый уровень детализации; некоторые лазеры недостаточно сильны, чтобы прорезать металл.

Типы станков для лазерной резкиСуществует три основных типа станков для лазерной резки: углекислотный, неодимовый и волоконный. У каждого есть свои сильные и слабые стороны.

CO2-лазеры CO2-лазеры являются наиболее распространенным типом станков для лазерной резки, поскольку они наиболее доступны по цене, но их широко заменяют более новой и быстрой технологией волоконных лазерных систем резки.

Сердцем CO2-лазера является длинная герметичная трубка, заполненная газом, в основном двуокисью углерода (CO2), с примесью азота. Когда эта трубка электризуется, она возбуждает молекулы газа и создает сильные свет.

Этот свет выходит из одного конца трубы и отражается от ряда зеркал. Зеркала перенаправляют свет через фокусирующую линзу. Фокусирующая линза концентрирует свет в точке, где он очень горячий. Затем лазер может прорезать ряд материалов посредством термического разделения.

CO2-лазеры в основном используются для обработки листового металла, и их основное преимущество перед волоконными лазерами заключается в том, что они обычно обеспечивают лучшее качество кромок при разрезах, особенно при резке металла толщиной более 0,25 дюйма. Волоконные лазеры работают по тому же принципу, что и волоконно-оптические источники света.Свет попадает в стеклянную трубку, покрытую другим типом стекла, обладающим другими отражающими свойствами.Это заставляет свет «отражаться» по трубке, усиливая силу света..jpg)

Она является источником лазерного излучения.

Она является источником лазерного излучения. Газ прокачивается насосом через газоразрядную трубку. Он возбуждается с помощью электрических разрядов. Для усиления излучения устанавливают отражающее и полупрозрачное зеркало. В зависимости от особенностей конструкции такие лазеры бывают с продольной и поперечной прокачкой, а также щелевые.

Газ прокачивается насосом через газоразрядную трубку. Он возбуждается с помощью электрических разрядов. Для усиления излучения устанавливают отражающее и полупрозрачное зеркало. В зависимости от особенностей конструкции такие лазеры бывают с продольной и поперечной прокачкой, а также щелевые. Это делает возможным работу с легкодеформируемыми или хрупкими материалами.

Это делает возможным работу с легкодеформируемыми или хрупкими материалами.