Принцип работы токарного станка: Токарный станок – принцип работы, описание :: ТОЧМЕХ

alexxlab | 14.10.2018 | 0 | Разное

Токарный станок – принцип работы, описание :: ТОЧМЕХ

Современные токарные станки и токарные обрабатывающие центры.

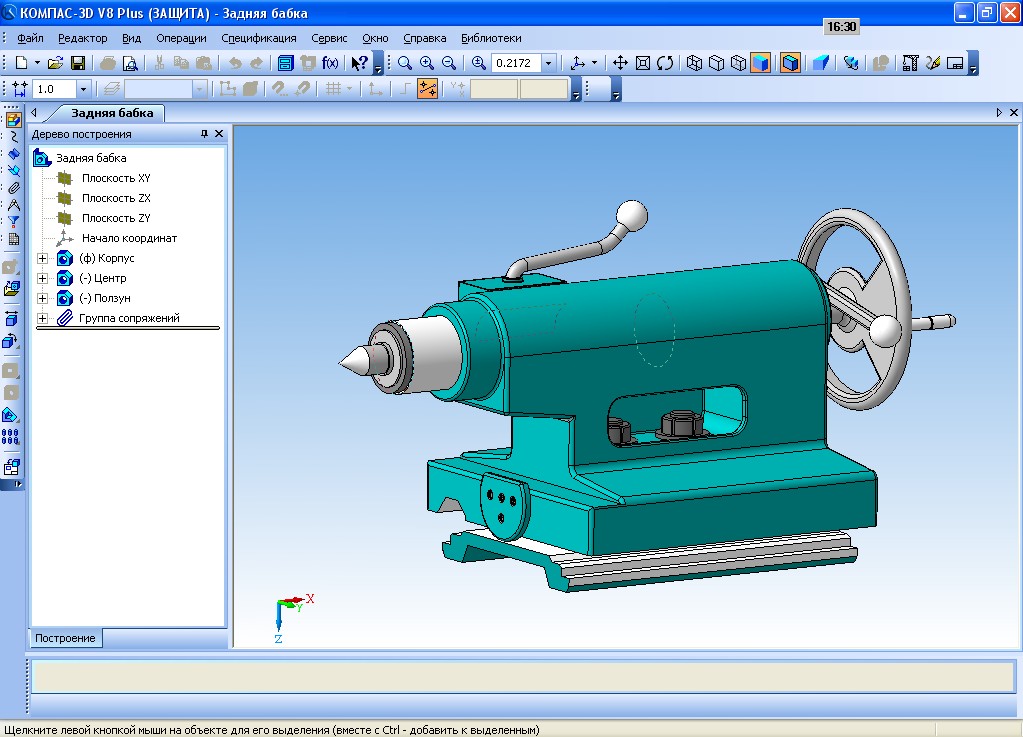

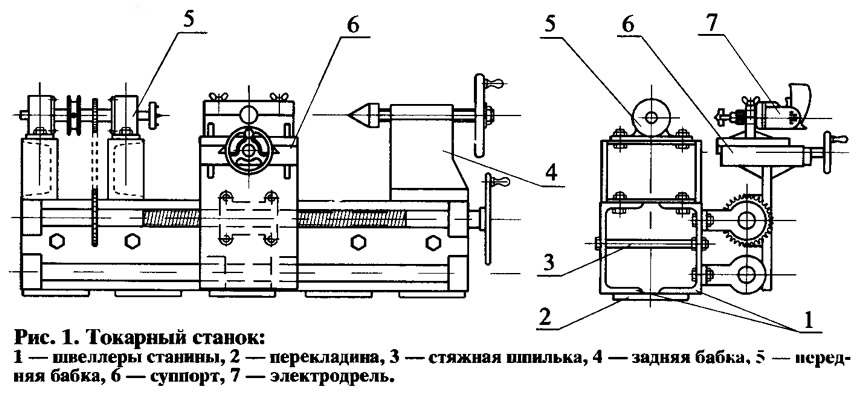

Настольный токарный станок.Все части токарного станка установлены на прочной основе — станине. Та часть станка, которая держит и вращает деталь, называется передней бабкой. В ее корпусе имеется шпиндель со ступенчатым шкивом на одном конце и патроном — на другом. У мощных скоростных станков, которыми оснащены наши заводы, шкив заменен коробкой скоростей. На другом конце станины находится задняя бабка, которая удерживает правый конец детали при обработке в центрах. В верхней части корпуса задней бабки находится пиноль, двигающаяся влево и вправо с помощью маховичка с винтом и гайки.

Задняя бабка токарного станка.В коническое отверстие в передней части пиноли вставляется центр. В случае надобности сюда же можно устанавливать сверла, развертки и другой инструмент. Заднюю бабку можно передвигать по направляющим станины, устанавливая ее на нужное расстояние, в зависимости от размеров обрабатываемой детали.

Между передней и задней бабками помещается суппорт с резцедержателем. Нижняя часть суппорта, называемая кареткой или продольными салазками, скользит по направляющим станины, перемещая резец вдоль обрабатываемой детали. Поперечное движение резца осуществляется с помощью поперечных салазок, в верхней части которых помещается поворотная часть суппорта. Она, как и станина, имеет направляющие, по которым двигаются верхние салазки суппорта с резцедержателем. Резцедержатель может быть устроен по-разному, это зависит от величины нагрузки, действующей на резец.

На рисунке изображены резцедержатели, употребляемые для легких и средних работ. Обычно же на станках средних размеров ставятся резцовые головки, позволяющие закреплять одновременно четыре резца. Для поворота головки нужно отвернуть рукоятку или гайку в верхней ее части. В качестве двигателя для станка используют электромотор, соединенный со ступенчатым шкивом приводным ремнем из кожи или прорезиненной материи. Ременная передача работает хорошо, когда ремень достаточно натянут и охватывает большую часть шкива.

Ременная передача работает хорошо, когда ремень достаточно натянут и охватывает большую часть шкива.Для хорошего натяжения ремня у легкого настольного станка можно сделать приспособление, изображенное на рисунке. Ролик удерживает ремень в натянутом состоянии с помощью сильной пружины. Длина шпилек, соединяющих основание приспособления, должна быть несколько больше ширины шкива или равна ей. Ролик с боковинами перемещается по одной из шпилек, как по оси.

Современные токарные станки и токарные обрабатывающие центры

Токарные станки уже много веков являются основным производственным оборудованием. По статистике более 60% всех обрабатываемых деталей проходят через токарные станки. В последнее время эта доля стала еще больше — теперь на токарных станках проводится полная обработка деталей, включая фрезерование, сверление, нарезание резьбы и многое другое (например, гидростатическое накатывание). Таким образом, фактически на рынке начинают доминировать токарные обрабатывающие центры.

Токарные центры предназначены для комплексной обработки современным режущим инструментом с высокой скоростью сложных деталей различного профиля за одну установку: токарная, сверлильная, фрезерная обработка в одной операции. В автоматическом цикле на них можно обрабатывать наружные и внутренние поверхности деталей типа тел вращения со ступенчатым и криволинейным профилем: точение, растачивание конических и фасонных поверхностей, подрезка торцов, точение канавок, нарезание резьбы резцами, метчиками, плашками и др. в деталях типа крышек, фланцев, втулок, валиков, коротких осей, мелких корпусов, стаканов. Кромеобычной токарной обработки позволяют обрабатывать внецентровые отверстия (с продольным и поперечным расположением оси), фрезеровать канавки, лыски, криволинейные поверхности и др.

Основные технологические параметры токарных центров

Для современных токарных центров характерно:

- наибольший диаметр и длина обрабатываемой заготовки;

- наибольший диаметр проката, проходящего через отверстие шпинделя;

- диапазоны регулирования главного привода и подач.

Другие статьи по сходной тематике

Устройство токарного станка по металлу

Появление большого станочного парка, состоящего из механизмов различных типов и модификаций, позволило в той или иной степени автоматизировать процесс обработки металлоизделий. Токарные станки являются одними из самых распространенных не только на производстве.

В продаже есть и настольные токарные станки, которые не имеют таких возможностей, как их «взрослые» аналоги, но, тем не менее, успешно эксплуатируются в быту или небольших специализированных мастерских. О том, как устроены станки для производства токарных работ, и поговорим.

Согласно классификации металлорежущего оборудования, токарные станки относятся к 1-й группе. Все они отличаются спецификой выполнения технологических операций, точностью и рядом других параметров. Отсюда и некоторые различия в конструкции отдельных элементов, а также в комплектации. Поэтому далее – лишь общая информация по устройству токарных станков, предназначенных для обработки металлоизделий.

Конструкция токарного станка

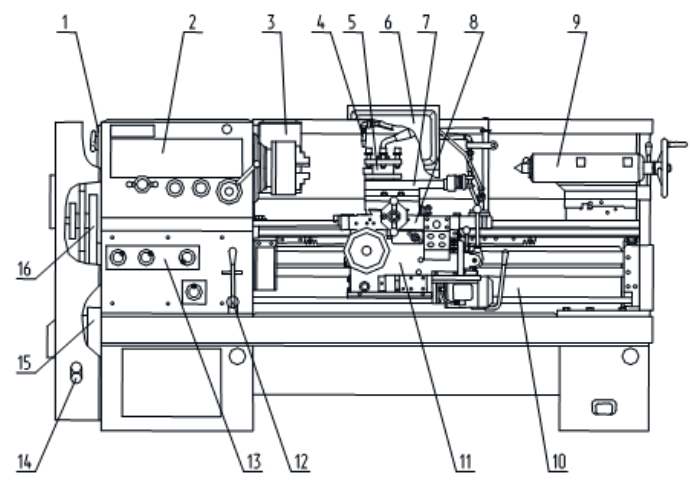

Рассмотрим на примере револьверной модели как наиболее распространенной. На рисунках все хорошо видно, поэтому будет достаточно отдельных пояснений.

Шпиндельная (передняя) бабка , в зависимости от модели и производителя, бывает из чугуна или листового (но толстого) железа. На ней, кроме самого шпинделя, расположен переключатель скоростей.

Для большего понимания устройства следует разобраться, за счет чего и как это происходит. Практика эксплуатации токарных станков показывает, что это одно из наиболее слабых мест любого агрегата. По своей конструкции эта часть станка мало чем отличается от механической коробки передач автомобиля. Внутри – набор шестерен, закрепленных на осях, расположенных на различных уровнях.

Комбинация, по которой они соединяются друг с другом, определяет скорость вращения шпинделя. В станках наполовину или полностью автоматизированных, этот параметр задается переключателем. В зависимости от положения его ламелей напряжение +24 В поступает на управляющий элемент – эл/магнитную муфту, срабатывание которой и позволяет перейти с одного режима на другой.

В зависимости от положения его ламелей напряжение +24 В поступает на управляющий элемент – эл/магнитную муфту, срабатывание которой и позволяет перейти с одного режима на другой.

На качество токарных работ существенно влияет люфт шпинделя. Как правило, он является следствием предельной выработки одного из подшипников – переднего или заднего. Иногда замены требуют оба.

Суппорт

На нем установлен резцедержатель. Его перемещение вправо-влево может осуществляться механически или вручную.

Составные части токарного станка

- Каретка.

- Салазки поперечные.

- Держатель резца.

- Фартук. Исполнение этой конструктивной части у разных моделей может сильно отличаться.

- Салазки резцовые.

Задняя бабка

Она выполняет двойную функцию. Если в шпинделе закрепить металлический образец, а в задней бабке – сверло, то можно производить операцию сверления, перемещая каретку влево. Зафиксировав в данной части станка конец габаритной металлозаготовки, получится вести соответствующие токарные работы. В этом случае обрабатывающим инструментом является резец, который токарь «ведет» в нужном ему направлении.

Некоторые исполнения задних бабок имеют не обычную (традиционную), а вращающуюся сердцевину. Это позволяет повысить скорость токарных работ.

Короб с элементами автоматики (на станках с ручным приводом он отсутствует)

В нем находятся двигатель, трансформатор и ряд органов управления (кнопка «пуск/стоп», сигнальные лампы и так далее). Более современные модели, относящиеся к категории тяжелые, оснащены эл/шкафом.

Все схемы токарных станков рассчитаны на пониженные напряжения (от 12 до 36 В). Это связано с тем, что вероятный пробой изоляции цепи 220 В (а все части оборудования металлические) приведет к самым печальным последствиям.

Типы токарных станков

Классификация довольно сложная, так как она производится по нескольким параметрам (виду работ, степени автоматизации, весу и тому подобное). Поэтому лишь общий обзор наиболее известных разновидностей.

- Полу- и автоматы.

- Одно- или многошпиндельные.

- Револьверные.

- Винторезные.

Многорезцовые

Карусельные

Затыловочные

Маркировка токарных станков

Она буквенно-цифровая. Расшифровка позиций (слева направо) в обозначении изделий следующая.

- 1-я (цифра). Для токарных станков – всегда «1».

- 2-я (цифра или буква). Тип оборудования. К примеру, для карусельного станка это «5», лобового – «6», винторезного – «И».

- 3-я (число). Главный параметр (в дм). За него обычно принимается высота центров.

- 4-я (буква). Проставляется не всегда. Указывает на особенности токарного станка. К примеру, литера «Т» свидетельствует о том, что он модифицирован; «П» – повышенной точности, и так далее.

Основные характеристики

У каждого токарного станка – свои возможности. На что в первую очередь обратить внимание?

- Максимальное сечение металлозаготовки, которую можно зажать в шпинделе.

- Расстояние между центрами бабок при их крайнем положении. От этого зависит максимальная длина образца, который получится обработать.

- Предельная толщина металлической детали. Определяется расстоянием от оси шпиндель – задняя бабка до суппорта.

Токарный станок – виды, принцип работы и применение, оcобенности

Токарный станок – это металлорежущее оборудование для обработки металлических деталей точением, а также используемый для ряда других операций. Основным рабочим инструментом является резец. Благодаря большому разнообразию форм и размеров резцов на токарном станке можно изготавливать самые различные детали с цилиндрическими, коническими и сферическими поверхностями, производить обработку различных металлов.

Виды оборудования

Токарные станки классифицируются по ряду параметров, в первую очередь по назначению, универсальности или специализации оборудования, по его конструктивным особенностям. Также они подразделяются по:

- классу точности при обработке детали;

- автоматизации;

- массе;

- мощности двигателя и другим параметрам.

По действующей в РФ классификации существуют следующие типы токарных станков:

- одно- и многошпиндельные автоматы и полуавтоматы;

- отрезные;

- винторезные;

- револьверные;

- карусельные;

- лобовые;

- специализированные;

- специальные.

Принцип работы

Обработка резанием производится при контакте резца с вращающейся заготовкой. Вращательное движение осуществляет шпиндель или планшайба, необходимое усилие и частоту обеспечивает электродвигатель через ременную передачу и коробку скоростей. Резец крепится в суппорте и может передвигаться в поперечном и продольном направлении. От скорости движения суппорта зависит амплитуда подачи.

Станки могут быть с вертикальной или горизонтальной компоновкой. Это зависит от положения шпинделя, на который устанавливается заготовка. Вертикальная компоновка оптимальна для обработки тяжелых и коротких деталей, горизонтальная – для длинных с небольшим или средним диаметром.

youtube.com/embed/_3UYUMTqYzc”/>Основные преимущества токарной обработки:

- Высокая сложность изготавливаемых деталей.

- Возможность работы с любыми металлами.

- Высокое качество и точность обработки.

- Большая производительность.

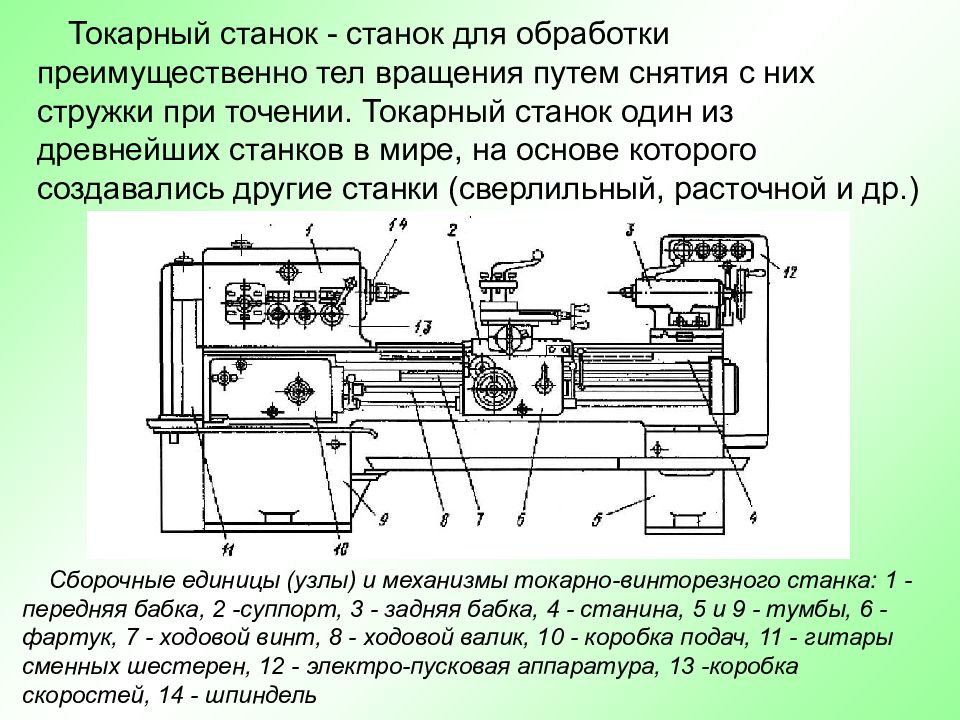

Конструкция

Независимо от типа и модели, в конструкции станка есть несколько основных частей:

- Станина – основной элемент оборудования предназначенный для размещения всех узлов и систем.

- Фартук – узел преобразующий вращательное движение винта или вала в поступательное перемещение суппорта.

- Шпиндельная бабка. Состоит из шпинделя и коробки скоростей.

- Суппорт – узел станка для крепления рабочего инструмента и обеспечения требуемой для обработки заготовки движения подачи. Конструкция включает одну или несколько нижних кареток и верхнюю для установки резцедержателя.

- Коробка подач – обеспечивает передачу движения на суппорт с помощью ходового винта.

- Электрооборудование – электромотор, специальные элементы и органы управления.

Практически все элементы токарного оборудования унифицированы для упрощения технического обслуживания и ремонта.

Особенности токарной обработки

Качество и производительность токарной обработки напрямую зависит от правильности выбора режима реза. Для расчета берутся справочные данные о скорости для различных материалов – сталь, медь, чугун и т. д. Также необходимы данные о плотности материала и других его параметрах. При правильном определении режима реза обеспечивается высокоэффективная и экономичная обработка, увеличивается срок службы инструмента и оборудования.

Основными параметрами являются глубина резания, подача и скорость вращения. Также учитывается форма резца, материал инструмента и заготовки. При расчете определяется шероховатость заготовки и на основании этих данных – параметры обточки поверхностей. Глубина реза определяется исходя из припуска на обработку и требуемая чистота обточки. Также определяется скорость по табличным значениям и рассчитывается усилие реза.

Глубина реза определяется исходя из припуска на обработку и требуемая чистота обточки. Также определяется скорость по табличным значениям и рассчитывается усилие реза.

ГОСТ

Основные параметры и нормы точности токарных станков регулирует ГОСТ 18097-93. Действуют и другие стандартны на различные типы токарного оборудования.

Принципы работы токарных и фрезерных станков с чпу

Your browser does not support the video tag.Обработка металла на современных станках, оснащенных числовым программным управлением (ЧПУ), дает возможность изготовить детали более качественные и точные, чем при литье или обработке на автоматическом оборудовании. В этой статье мы расскажем о токарных и фрезерных услугах, предоставляемых нашей компанией.

Токарная обработка металла на станке с ЧПУ

Токарные станки с ЧПУ применяют для изготовления и обработки сложных заготовок из меди, стали, латуни, титана, алюминия, а также различных сплавов.

Принцип работы токарного станка с ЧПУ

Основная задача – создание программы, которая обеспечит дальнейшую бесперебойную работу оборудования. Затем с заготовки, закрепленной в патроне, снимается нужный слой металла, вырезаются канавки или углубления, сверлятся углубления, нарезается внутренняя или наружная резьба и т. д.

Современные токарные станки значительно ускоряют процесс изготовления деталей и сводят к минимуму физическую нагрузку для человека, позволяя при этом производить изделия более тонкой и сложной конфигурации.

Фрезерная обработка металла на станке с ЧПУ

Фрезерные станки с ЧПУ дают возможность выточить детали самой причудливой и сложной формы из различных металлов и сплавов, незаменимы для крупного серийного производства и для одноразовых заказов по индивидуальным чертежам.

Принцип работы фрезерного станка с ЧПУ

Работа фрезерного оборудования с ЧПУ также, как и токарного, начинается с создания нужной программы и внесения готовых чертежей в компьютер. Дальше система преобразует данную программу в понятные для машины электронные сигналы, затем станок начинает обработку конкретной заготовки, после окончания всех операций мы получаем готовую деталь.

Дальше система преобразует данную программу в понятные для машины электронные сигналы, затем станок начинает обработку конкретной заготовки, после окончания всех операций мы получаем готовую деталь.

Длительность цикла зависит от размера желаемого изделия, сложности его формы и плотности металла.

ЧПУ услуги, предоставляемые Компанией ООО «ПСК «Зелматик»:

1. Художественная и фигурная фрезеровка (вырезание текста, рисование на металле).

2. Раскрой листового металла разной толщины.

3. Фрезеровка профиля.

4. Обработка и изготовление крупногабаритных и мелких деталей.

5. Создание различных инструментов, зажимов, штампов и т.д.

В современном мире технический прогресс не обошел стороной даже такой сложный процесс, как металлообработка, превратив его в настоящее искусство. Новейшие токарные и фрезерные станки с ЧПУ, которыми оснащена Компания ООО «ПСК «Зелматик», готовы к выполнению задач любой степени трудности и объема.

Оставить заявку и проконсультироваться по интересующим вопросам вы можете:

Конструкция и принцип работы токарного станка с ЧПУ

Предназначение

Токарные станки с ЧПУ – современные варианты стандартных станочных аналогов, оснащенные рядом дополнительных функций, одной из которых является наличие системы ЧПУ.

Такие устройства предназначены для обработки металлических заготовок токарным способом, но могут быть использованы и для работы с другими материалами. Благодаря этому токарные станки превратились в универсальные приборы, используемые в различных областях. Основная область применения — в заводских условиях и в быту.

С использованием станков с ЧПУ:

производится внешнее и внутренне вытачивание деталей;

изготовляются конусообразные элементы, или имеющие другие сложные формы;

выполняется продольная обработка заготовки;

производится черновая и чистовая обработка;

регулируется длина деталей;

вытачиваются пазы, выемки, отверстия;

нарезается резьба дюймового и метрического типа.

Этот станок способен справиться с задачей практически любого уровня сложности. Поэтому область применения станков с ЧПУ для токарных работ — на предприятиях, занимающихся серийным производством деталей. Также использование токарных станков отмечается на частом производстве в малом бизнесе.

Классификация

Данные машины бывают трех типов:

контурного;

позиционного;

адаптивного.

Первый тип включает приборы, работающие по заданной траектории. Такие агрегаты требуют контроля со стороны оператора. Ко второму типу относятся станки, способные выполнять обработку на устройстве точечным образом. Третий тип объединяет возможности контурного и позиционного станка.

Станки отечественного производства поступают в продажу с определенной маркировкой, при помощи которой можно определить возможности оборудования. Маркировка включает букву и цифру. Наиболее распространенные модели имеют маркировки:

Ф1 – рабочий механизм выполняет обработку по заранее заданным координатам;

Ф2 – рабочий механизм осуществляет точечную обработку;

Ф3 – задается траектория, по которой выполняется точение на станках с ЧПУ под контролем оператора;

Ф4 – комбинированная обработка, объединяющая возможности контурных и позиционных станков.

Также токарные станки с программным управлением отличаются:

расположением оси шпинделя;

расположением направляющих;

конструкционными особенностями;

видом осуществляемой обработки.

Приборы с числовым программным управлением делятся по уровням точности, каждому из которых соответствует определенная маркировка:

Н – нормальная;

П – повышенная;

В – высокая;

А – особо-высокая;

С – особо точные устройства (только мастер-станки).

Маркировка выбирается в зависимости от того, где планируется применение станочного прибора. Если в маркировке отечественного станка присутствует буква «С», это указывает на наличие дополнительных возможностей устройства.

Конструкция

В отличие от более старых аналогов современные станки, имеющие числовое программное управление, обладают более высоким показателем жесткости, и позволяют выполнить сложную обработку детали за более короткий период. Эти преимущества обусловлены конструкционными особенностями:

Эти преимущества обусловлены конструкционными особенностями:

отсутствием зазоров между придаточными элементами;

высоким уровнем прочности несущих элементов, узлов агрегата и других комплектующих;

минимальной длиной кинетических цепей и количеством механических передач;

наличием сигнализаторов обратной связи;

повышенной устойчивостью к вибрационным нагрузкам, возникающим при обработке деталей;

наличием специальных систем, созданных для снижения иска тепловых деформаций.

Токарная обработка на станках обеспечивается благодаря направляющим. Этим комплектующие подвержены износу, но устойчивы к трению. Элементы конструкции взаимосвязаны между собой, и работают в одном режиме. Это условие связано с высокой точностью изделий.

Базовая конструкция токарного станка состоит из:

станины;

шпиндельной или передней бабки;

суппорта;

коробки подач;

электрической части;

револьверных головок.

токарный станок EZPATH SD

Станина – основа оборудования, на которой размещаются остальные компоненты станочного прибора. Передняя бабка состоит из двух основных элементов агрегата: коробки скоростей и шпинделя. Суппорт включает нижнюю и верхнюю каретку – элементы, фиксирующие рабочий механизм. Суппорт получает движение через коробку подач. Устройство работает при помощи электромотора. Этот компонент аналогичен для различных моделей токарных станков, и может отличаться только мощностью. При помощи револьверных головок выполняется автоматическая замена инструмента.

При работе с габаритными заготовками могут использоваться станки, в конструкцию которых входят специальные тумбы. Они используются для фиксации детали на нужной высоте.

Принцип работы

Работа на токарных станках с ЧПУ зависит от характеристик используемого прибора. Выбор станка зависит от:

допустимого показателя толщины обрабатываемой заготовки;

максимального расстояние, которое можно установить между центральными частями бабок;

допустимого диаметра детали, устанавливаемой над суппортом.

Задняя бабка используется для установки фрезы, или другого рабочего инструмента. Движение бабки выполняется по траектории рельс, расположенных на станине. Длина перемещения равна размерам заготовки. Вдоль обрабатываемой детали перемещается рабочий инструмент, движение которого зависит от каретки. Суппорт отвечает за то, чтобы его положение не сбилось в ходе точения.

Одиночный держатель применяется для простой обработки станками. Более сложные задачи выполняются при помощи головок, способных разместить несколько резцов. Наибольшее количество резцов составляет четыре.

Использованию деталей при помощи такого устройства следует отдать предпочтение при работе со сложными формами.

Электромотор использует ременную передачу. Она способна обеспечить высокую производительность. Недостаток такой передачи заключается в растягивании ремня. Чтобы производительность сохранялась на высоком уровне, ремень периодически подтягивается.

Несмотря на то, что условно токарное оборудование с числовым программным управлением относится к автоматизированным системам, роль оператора в работе прибора очень важна. В обязанности оператора входит:

выбор рабочего инструмента, необходимого для обработки на современном станке конкретной заготовки в соответствии с размерами и материалом;

наладка станочного оборудования;

тестирование агрегата перед запуском;

внесение корректив в работу станка в случае необходимости;

проверка готовых деталей на соответствие требований.

Оператор станка отвечает за работу современного токарного станка, контролирует ее выполнение, а также принимает меры безопасности при возникновении непредвиденных ситуаций. В случае поломки агрегата оператор оценивает степень проблемы, и выполняет ремонт, если это возможно. Также оператор должен уметь создавать управляющие программы, работать с ними, и изменять в случае возникновения ошибки. Это условие является обязательными при работе с устройствами ЧПУ.

Управляющая программа

Токарный станок с ЧПУ выполняет обработки детали на основе параметров управляющей программы (УП). Изготовление деталей без нее невозможно. Выбор управляющей программы зависит от области применения. Она может быть разработана самостоятельно специалистом, или приобретена уже готовой. Второй способ используется при изготовлении станком деталей со стандартными параметрами.

Изготовление деталей без нее невозможно. Выбор управляющей программы зависит от области применения. Она может быть разработана самостоятельно специалистом, или приобретена уже готовой. Второй способ используется при изготовлении станком деталей со стандартными параметрами.

В большинстве же случаев при применении станков для производства новых деталей требуется создание индивидуальной управляющей программы. УП состоит из набора последовательных действий, необходимых для изготовления конкретной детали.

При помощи команд настраивается:

перемещение рабочих инструментов;

перемещение заготовки;

скорость токарной обработки детали.

Программа пишется при помощи специального софта, устанавливаемого на компьютер. Для создания УП чаще всего используются приложения:

AutoCAD;

T-FlexCAD;

NanoCAD;

ArtCam;

SolidWorks.

Управляющая программа создается в несколько этапов. На первом этапе разрабатывается трехмерная модель будущей заготовки. Эта работа осуществляется дизайнерами-программистами, использующими вышеуказанное программное обеспечение. После этого модель сохраняется в файл определенного формата, совместимого с управляющим блоком станка.

На втором этапе выполняется создание управляющей программы. Она включает комплекс команд, которые при последовательном выполнении создают реальную заготовку по ранее разработанной трехмерной модели. Управляющая программа также сохраняется в отдельный файл, который можно считывать со съемных носителей.

На третьем этапе УП загружается управляющий блок токарного станка, и запускается. Первый запуск является пробным, поскольку часто возникает необходимость в доработке программы. В этом случае сохраняются ошибки, при помощи программа которых программа корректируется, и снова загружается в ЧПУ станка. Если тестовый запуск показал соответствие нужным требованиям, разработка программы официально завершена, и ее можно использовать для чистовой обработки, и запускать в серийное производство.

Читайте так же:

Станки с ЧПУ: устройство, принцип работы, виды

Металлорежущие и деревообрабатывающие станки с числовым программным управлением (ЧПУ) занимают все большую долю рынка, особенно в сфере средних и крупных производств. Общей особенностью всех станков с ЧПУ является высочайшая точность обработки деталей, которая производится в автоматическом режиме. Достигается это за счет следующих конструктивных особенностей:

- выполнение подвижных соединений деталей станка с минимальными допусками, обеспечивающими достаточную подвижность, но практически не имеющую люфтов даже на микроуровне;

- кинематические связи значимых механизмов, где требуется максимальная точность, работают с использованием только жестких приводов, которые точно передают усилие без искажений;

- координатный контроль движущихся узлов с малой ценой деления шкалы (например, последние станки с ЧПУ, предназначенные для сверхточной обработки металлов, способны совершать перемещение рабочих органов с шагом в одну десятую микрона).

Токарные станки с ЧПУ

Самый распространенный тип станков с числовым программным обеспечением – токарный.

Подразделяются по конструкции на:

- револьверные;

- патронно-центровые.

Основной отличительной особенностью токарно-револьверных станков с ЧПУ (рис. 1) является наличие револьверной головки.

Рисунок 1. Токарно-револьверный станок с ЧПУ.

Рисунок 1. Токарно-револьверный станок с ЧПУ.

Револьверная головка устанавливается параллельно или перпендикулярно шпинделю и имеет несколько степеней свободы. Иногда револьверных головок устанавливается две, что расширяет технологические возможности станка и ускоряет процесс обработки. В большинстве случаев несколько или все патроны головки оснащаются собственным приводом для осуществления металлорежущих операций при помощи осевого инструмента. Токарные станки с револьверной головкой могут иметь один или два шпинделя. Двухшпиндельные станки, помимо возможности обработки деталей большой длины, часто оснащаются программным механизмом перехвата делали из одного патрона в другой. Это позволяет осуществлять широкий комплекс металлорежущих операций без перестановки детали, что так же сокращает время на изготовление и увеличивает производительность. Часто подобные станки способны за один установ изготовить полностью законченную деталь.

Токарные станки с револьверной головкой могут иметь один или два шпинделя. Двухшпиндельные станки, помимо возможности обработки деталей большой длины, часто оснащаются программным механизмом перехвата делали из одного патрона в другой. Это позволяет осуществлять широкий комплекс металлорежущих операций без перестановки детали, что так же сокращает время на изготовление и увеличивает производительность. Часто подобные станки способны за один установ изготовить полностью законченную деталь.

Патронно-центровые токарные станки (рис. 2) предназначены для патронных и центровых работ, обработки прямолинейных и криволинейных поверхностей тел вращения, сверлильных и прочих операций.

Рисунок 2. Патронно-центровой станок.

Рисунок 2. Патронно-центровой станок.

Инструментальная головка способна вмещать несколько резцов различного предназначения (обычно от 4 до 10). Патронно-центровые станки имеют подвижный суппорт, который перемещается на роликовых опорах.

Фрезерные станки с ЧПУ

Категория фрезерных станков с ЧПУ занимает второе место среди всех типов металлорежущего оборудования с автоматизированным процессом работы. Фрезерные станки с ЧПУ подразделяются но нескольким признакам.

1. По направлению подачи:

- вертикальные;

- горизонтальные;

- наклонные.

На вертикально-фрезерном станке с ЧПУ (рис. 3) фрезерная головка располагается вертикально. Головка может перемещаться в горизонтальной и вертикальной плоскости на направляющих, однако фреза в ней закреплена в вертикальном положении. Этот тип фрезерных станков наиболее распространен, так как имеет довольно широкие технологические возможности при небольших габаритах и относительной простоте конструкции.

Рисунок 3. Вертикально-фрезерный станок с ЧПУ.

Рисунок 3. Вертикально-фрезерный станок с ЧПУ.

В горизонтально-фрезерном станке (рис. 4) металлорежущий инструмент закрепляется в горизонтальном положении. Фрезерная головка перемещается на наплавляющих в одной или нескольких плоскостях.

Рисунок 4. Вертикально-фрезерный станок с ЧПУ.

Рисунок 4. Вертикально-фрезерный станок с ЧПУ.

2. По наличию консоли:

- консольные;

- бесконсольные.

Консольные фрезерные станки с ЧПУ имеют подвижную консоль, при помощи которой может осуществляться горизонтальное и вертикальное перемещение обрабатываемой детали. В бесконсольных станках вместо подвижной консоли устанавливается обычный стол с устройствами для закрепления заготовки. Такие станки имеют большую точность в изготовлении ввиду отсутствия погрешности на привод консоли, но меньшие технологические возможности.

3. По количеству стоек:

- одностоечные;

- двухстоечные.

Фрезерные станки с ЧПУ зачастую способны помимо фрезерных операций выполнять сверление, развертывание, зенкерование, шлифование и некоторые другие операции.

Сверлильные станки с ЧПУ

На сверлильных станках с ЧПУ (рис. 5) производятся следующие операции:

- сверление;

- растачивание;

- зенкерование;

- нарезка резьбы;

- развертывание;

- вертикальное фрезерование.

Рисунок 5. Сверлильный станок с ЧПУ.

Рисунок 5. Сверлильный станок с ЧПУ.

Классифицируются сверлильные станки с ЧПУ по следующим признакам.

1. По направлению подачи:

• вертикально-сверлильные;

• горизонтально-сверлильные;

• радиально-сверлильные.

Вертикально-сверлильные станки с ЧПУ – самый распространенный тип. Могут иметь дополнительно приводной стол, на котором закрепляется деталь, или приводную сверлильную головку. Режущий инструмент расположен вертикально.

В горизонтально-сверлильных станках с ЧПУ рабочий инструмент закрепляется горизонтально, и подача осуществляется в горизонтальной плоскости. Такие станки часто используются в качестве расточных, если требуется выполнить осевую расточку без создания фасонной поверхности.

Радиально-сверлильные станки с ЧПУ способны изменять положение сверлильной головки и направление подачи. Это значительно расширяет возможности такого станка.

Это значительно расширяет возможности такого станка.

2. По наличию шпинделей:

- одношпиндельные;

- многошпиндельные.

Многошпиндельные станки часто используются в электротехнической промышленности для изготовления печатных плат. Также несколькими шпинделями оснащаются вертикально-сверлильные станки последних поколений. Это делается для увеличения производительности.

Расточные станки с ЧПУ

Расточные станки с ЧПУ (рис. 6) предназначены для обработки тел вращения, а также создания отверстий различной формы.

Рисунок 6. Расточной станок с ЧПУ.

Рисунок 6. Расточной станок с ЧПУ.

Конструктивно расточные станки с ЧПУ состоят из станины, расточной головки со шпинделем и стола. Стол и головка имеют возможность перемещения под управлением программы.

Помимо основных операций, на этом типе металлорежущих станков выполняются следующие операции:

- сверление;

- торцевание;

- развертывание;

- зенкерование;

- шлифование;

- хонингование;

- точение фасонных отверстий.

Расточные станки с ЧПУ часто оснащаются дополнительной точкой опоры с противоположной шпинделю стороны. Это позволяет с высокой точность обрабатывать заготовки большой длины.

22.11.2018

Устройство токарного станка

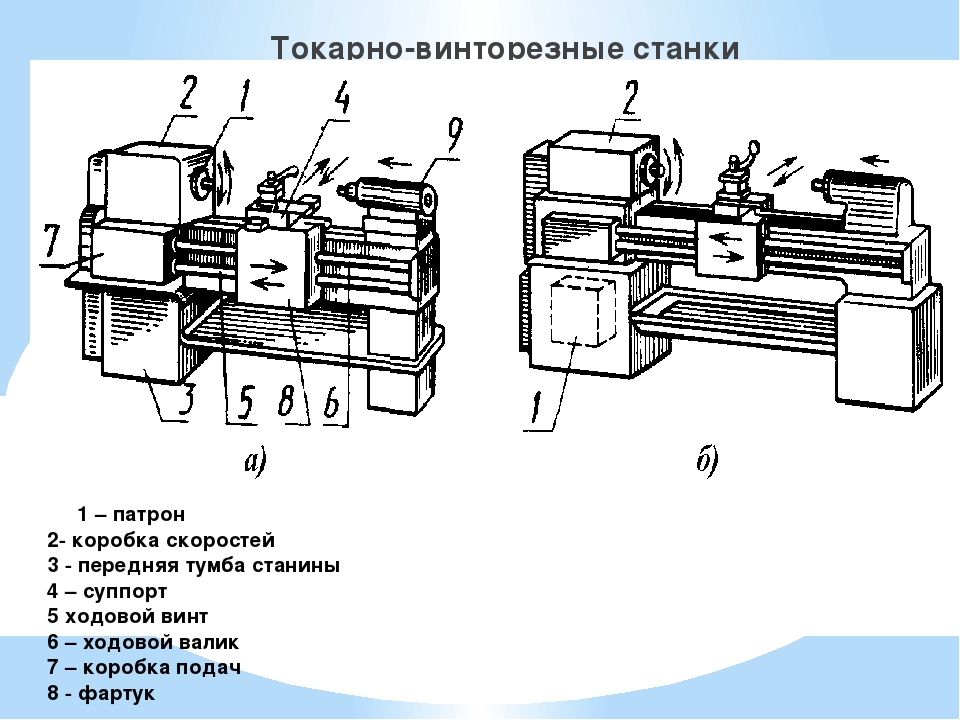

С устройством токарно-винторезного станка мы познакомимся на примере двух моделей токарных станков: токарно-винторезный станок 16К-25 и токарно-винторезный станок 1И-611. На токарном станке можно выполнять различные работы (обработку резанием, нарезание резьбы, обработку торцевых поверхностей и другие).

Мы не зря остановились на этих моделях токарных станков, так как эти модели очень популярны и известны среди токарей. Конструкция токарно-винторезных станков 16К-25 и 1И-611 стала известна достаточно давно, а именно в 1983 году.

Стандартные токарные станки 16К-25 и 1И-611 могут модернизироваться с помощью специальных дополнений, которые создаются в зависимости от специфики эксплуатации токарного станка.

Технология обработки на токарном станке может совершенствоваться при помощи внедрения новых дополнений.

Металлообрабатывающие станки бывают несколько видов и делятся в зависимости от массы.

Виды металлорежущих станков:– Легкие токарные станки (до 1 тонны);

– Средние токарные станки (до 10 тонн);

– Тяжелые токарные станки (более 10 тонн).

Главным определяющим параметром токарного станка является высота его центров или расстояние от оси вращения шпинделя до верхней точки станины станка. Этот размер определяет наибольший диаметр деталей, обрабатываемый над станиной. Расстояние между центрами станка, также является определяющим параметром, от которого зависит наибольшая длина детали, которая может быть обработана на станке.

Основные узлы станка:

- Основание;

- Станина;

- Передняя бабка (шпиндельная бабка);

- Задняя бабка;

- Суппорт;

- Коробка подач.

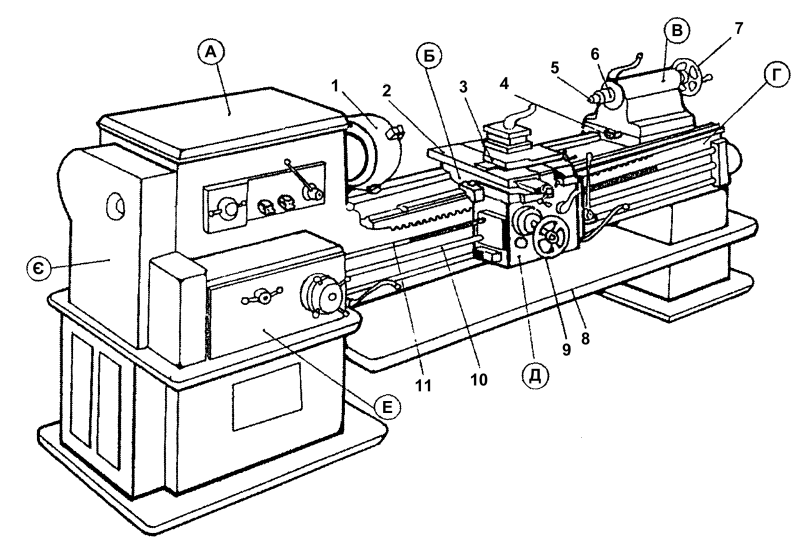

Теперь более подробно изучим узлы токарного станка, рассмотрим устройство узлов токарного станка и назначение узлов токарного станка.

- Основание токарного станка (нижняя часть). У станков 16К-25 и 1И-611 основание выполняется единым. Конструкции других токарных станков могут иметь основание, которое состоит из двух или более массивных тумб.

В полостях основания токарного станка находятся главный двигатель, емкость, насосная система охлаждения. Как правило, в основании токарного станка монтируется электрооборудование. Но существуют токарные станки, в которых имеется специальный электро шкаф, где и располагается электрооборудование токарного станка. В средней части основания станка выполнена емкость (корыто), которое используется для накопления стружки и стекающих охлаждающих жидкостей из зоны обработки.

На плоскости основания токарного станка крепится станина, которая является главной деталью станка. С левой стороны станины выполнена плоскость для установки передней бабки. А справа проходят две пары опорно-направляющих поверхностей. Одна пара для направления продольного движения суппорта, другая пара для направления движения задней бабки. Каждая опорно направляющая пара состоит из одной направляющей призматического профиля и одной плоской направляющей. У станин прочих конструкций существуют и другие сочетания профилей направляющих. Обобщенно опорно направляющие поверхности называют «направляющие».

Обе пары направляющих станины выполнены с высокой геометрической точностью и взаимопараллельностью. Рабочие поверхности направляющих станины поддаются поверхностной закалке. Конструкция некоторых токарных станков предусматривают защиту для направляющих станины.

С левой стороны станка на станине крепится передняя бабка токарного станка (шпиндельная бабка). Передняя бабка имеет шпиндель, который является очень важной деталью, о которой мы поговорим позже. Внутри передней бабки скомпонован механизм перемены передач (коробка скоростей).

Коробка скоростей токарного станка предназначена для передачи движения от главного двигателя станка к его шпинделю. Передача главного движения может осуществляться с различными крутящими моментами и возможностью ступенчатого изменения частоты оборотов шпинделя. Частота оборотов измеряется числом оборотов шпинделя за одну минуту. На этом токарном станке имеется механизм, который называется фрикционная муфта (фрикцион). Он позволяет управлять вращением шпинделя без остановок и реверса (изменения направления вращения) главного двигателя.

Частота оборотов измеряется числом оборотов шпинделя за одну минуту. На этом токарном станке имеется механизм, который называется фрикционная муфта (фрикцион). Он позволяет управлять вращением шпинделя без остановок и реверса (изменения направления вращения) главного двигателя.

Фрикционом, приводимым в действие одной из двух дублированных рукояток, запускается, изменяется и останавливается вращение шпинделя. Данный фрикцион механический и его ручной привод позволяет плавно раскручивать шпиндель, проворачивать его толчками в обоих направлениях, в отдельных случаях помогать торможению шпинделя. Фрикционы на различных станках бывают также с электромеханическими и гидравлическими приводами.

Для торможения шпинделя в передней бабке находится механический тормоз, приводимый в действие той же рукояткой, которой управляется фрикцион.

На токарных станках со значительной длиной станины ручка управления шпинделя дублируется ручкой закрепленной на суппорте. А на станках с небольшой длиной станины достаточно одной ручки.

Фрикциона на станке может и не быть вовсе, как например на этом более легком токарном станке, на котором реверсирование, пуск и остановка шпинделя происходит за счет изменения режимов работы главного двигателя. Во внутренней части передней бабки находится механизм ступенчатого изменения частот оборотов шпинделя, а кроме этого и часть механизма подачи.

Рукоятки, рычаги и переключатели токарного станка находятся на передней части передней бабки. Частоты оборотов можно изменять изменением положения рукояток на основании данной таблицы.

На этом станке механизм разделения частот разделен и находится в двух узлах. Ступенчатое переключение частот оборотов с малым шагом выполняется в коробке скоростей, находящейся в полости основания станка. Числа оборотов минуту появляются в окошке устройства при проворачивании колеса на нем. После выбора нужной частоты оборотов делается исполнения переключения на нее одним движением рычага, при этом главный двигатель останавливается и запускается вновь после выполнения переключения. Переключение на ступень пониженных частот оборотов осуществляется рычагом на передней бабке, который называется «перебор». Также в передней бабке находится часть механизма переключения подач.

После выбора нужной частоты оборотов делается исполнения переключения на нее одним движением рычага, при этом главный двигатель останавливается и запускается вновь после выполнения переключения. Переключение на ступень пониженных частот оборотов осуществляется рычагом на передней бабке, который называется «перебор». Также в передней бабке находится часть механизма переключения подач.

Современные токарные станки имеют конструкцию, позволяющую производить бесступенчатое, то есть плавное переключение частот оборотов.

Шпиндель токарного станка это деталь передней бабки, и он представляет собой вал, сложной формы, со сквозным отверстием. Он вращается в специальных, высокоточных регулируемых подшипниках, находящихся в корпусе передней бабки. С передней стороны шпинделя находится установочный фланец на который крепится устройство для крепления деталей (например, трехкулачковый самоцентрирующийся патрон). Внутри шпинделя, с передней его стороны, выполнено коническое отверстие для установки в нем различных зажимных приспособлений в частности таких, как цанговый патрон.

Стандартные внутренние и наружные конусы (конусы Морзе)

В зависимости от размеров станка в их шпинделе выполняется и соответствующий их размеру номер конуса Морзе. Шпиндели токарного станка имеют внутри сквозное отверстие для возможности прохода в них пробковых материалов. Диаметр этого отверстия является важным технологическим параметров этого станка. Шпиндель токарно винторезных станков кинематически соединен с коробкой подач, то есть от него на коробку подач передается вращение. Передача вращательного движения от передней бабки к коробке подач происходит через механизм, который называется гитара.

Коробка подач токарного станка служит для передачи крутящего момента от механизма гитары к ходовым винту и валу с возможностью ступенчатого изменения частот их вращения. Таким образом происходит изменения величин подач или шагов резьб при их нарезке резцов. Переключения делаются определенными сочетаниями положения механических переключателей в соответствии с таблицей, которая должна присутствовать на каждом станке. Передача крутящего момента с заданной частотой вращения от коробки подач к суппорту происходит посредством ходового винта или ходового вала, переключение которых выполняется отдельной рукояткой.

Таким образом происходит изменения величин подач или шагов резьб при их нарезке резцов. Переключения делаются определенными сочетаниями положения механических переключателей в соответствии с таблицей, которая должна присутствовать на каждом станке. Передача крутящего момента с заданной частотой вращения от коробки подач к суппорту происходит посредством ходового винта или ходового вала, переключение которых выполняется отдельной рукояткой.

Суппорт токарного станка служит для поступательных перемещений в горизонтальной плоскости, установленного на нем инструмента. Продольное перемещение суппорта происходит за счет скольжения его каретки (продольных салазок) по направляющим станины. По поперечным направляющим на суппорте перемещаются поперечные салазки, обеспечивающие соответствующее движение инструмента. Сверху к корпусу поперечных салазок крепятся со своим фланцем верхние салазки (поворотные салазки). Они имеют возможность поворота относительно своей опоры под любым углом, что используется для обработки конических поверхностей. Передвижение верхних салазок на этих станках только ручное. На более тяжелых токарных станках перемещение салазок выполняется механическим способом. На верхних салазках устанавливается резцедержатель. В нашем случае они оба четырехпозиционные в которых можно крепить одновременно до четырех различных инструментов.

Резцы токарных станков и другой инструмент устанавливаются на опорные плоскости резцедержателя и прижимаются к ним сверху болтами. На этом станке резцедержатель имеет возможность поворота, вокруг совей оси. Точную фиксацию в каждом из четырех положений, а также может быть закреплен, в любом нефиксированном положении своего поворота. Повороты и закрепление резцедержателя в фиксированных положениях производятся простым вращательно возвратным движением рукоятки. Нижняя часть суппорта называется фартук, через который насквозь проходят ходовые винт и вал, передавая крутящий момент на механизм фартука. Снаружи фартука располагаются рукоятки и рычаги управления подачами, а именно включением, выключением и изменением направлений подачи. Управление подачами в продольном и поперечном направлении производится ручкой четырехпозиционного переключателя. На этом станке с относительно большими длинами перемещения салазок есть механизм ускоренной подачи, включаемый нажатием кнопки на ручке управления подачами. Преобразование вращательного движения механизмов подач в поступательно движение суппорта происходит за счет реечной передачи на продольном направлении его движения и винтовой передачи на поперечном направлении движения поперечных салазок. Соединение суппорта с ходовым винтом выполняется путем обхвата резьбы ходового винта маточной гайкой, находящейся в фартуке, и управляемой отдельной рычажной рукояткой. Кроме этого на станках есть предохранительные механизмы, предотвращающие критические нагрузки при механических подачах. Вместе с механическим приводом подач на всех салазках универсальных станков есть ручной привод подач. Вручную продольная подача приводится вращением маховика (штурвала). Маховик может быть с горизонтальной рукояткой или без нее. Ручной привод поперечной подачи на этих станках выполнен в виде Т образной рукоятки с горизонтальной ручкой. На некоторых станках привод поперечной подачи может быть выполнен в виде круглого маховика с горизонтальной ручкой, однако Т-образная рукоятка значительно удобнее. Важными компонентами ручных приводов всех подач, показывающими величины их поступательного перемещения являются лимбы. Деления на поверхности лимбов или круговая шкала лимба позволяет производить мерные перемещения салазок на заданные расстояния с достаточной точностью, как при ручном приводе, так и при механическом. На всех лимбах указывается величина перемещения, которая сообщается салазкам при повороте шкалы лимба на одно деление. Эта взаимосвязь называется ценой деления, которая на разных лимбах может различаться.

Снаружи фартука располагаются рукоятки и рычаги управления подачами, а именно включением, выключением и изменением направлений подачи. Управление подачами в продольном и поперечном направлении производится ручкой четырехпозиционного переключателя. На этом станке с относительно большими длинами перемещения салазок есть механизм ускоренной подачи, включаемый нажатием кнопки на ручке управления подачами. Преобразование вращательного движения механизмов подач в поступательно движение суппорта происходит за счет реечной передачи на продольном направлении его движения и винтовой передачи на поперечном направлении движения поперечных салазок. Соединение суппорта с ходовым винтом выполняется путем обхвата резьбы ходового винта маточной гайкой, находящейся в фартуке, и управляемой отдельной рычажной рукояткой. Кроме этого на станках есть предохранительные механизмы, предотвращающие критические нагрузки при механических подачах. Вместе с механическим приводом подач на всех салазках универсальных станков есть ручной привод подач. Вручную продольная подача приводится вращением маховика (штурвала). Маховик может быть с горизонтальной рукояткой или без нее. Ручной привод поперечной подачи на этих станках выполнен в виде Т образной рукоятки с горизонтальной ручкой. На некоторых станках привод поперечной подачи может быть выполнен в виде круглого маховика с горизонтальной ручкой, однако Т-образная рукоятка значительно удобнее. Важными компонентами ручных приводов всех подач, показывающими величины их поступательного перемещения являются лимбы. Деления на поверхности лимбов или круговая шкала лимба позволяет производить мерные перемещения салазок на заданные расстояния с достаточной точностью, как при ручном приводе, так и при механическом. На всех лимбах указывается величина перемещения, которая сообщается салазкам при повороте шкалы лимба на одно деление. Эта взаимосвязь называется ценой деления, которая на разных лимбах может различаться.

Задняя бабка базируется на станине станка, на ней есть салазки, на которых она может продольно передвигаться по направляющим станины и крепится на ней в любой нужной точке посредством рычажной рукоятки. Усилия фиксации задней бабки рычагов может регулироваться, а также может быть дополнено зажимом гайкой. Задняя бабка с закрепленными в ней приспособлениями служит второй опорой при обработке изделий со значительной длиной, а также предназначена для самостоятельной обработки, закрепляемыми в ней различными инструментами. Инструмент или приспособление крепится в конус выдвижной части задней бабки, называемой «пиноль». Размер конуса Морзе в пиноли может быть разным. В отличии от конуса Морзе в шпинделе во внутренней части конического отверстия пиноли есть замок, который удерживает инструмент от проворота за его лапу. Оси пиноли конусов Морзе и шпинделя находятся на одной высоте направляющей напротив станины вне зависимости от положения задней бабки. Ось пиноли может перемещаться в горизонтальной плоскости относительно оси шпинделя в небольшом диапазоне, что технологически необходимо. Это перемещение выполняется при помощи двух винтов, которые двигают корпус задней бабки относительно ее опорной плиты.

Усилия фиксации задней бабки рычагов может регулироваться, а также может быть дополнено зажимом гайкой. Задняя бабка с закрепленными в ней приспособлениями служит второй опорой при обработке изделий со значительной длиной, а также предназначена для самостоятельной обработки, закрепляемыми в ней различными инструментами. Инструмент или приспособление крепится в конус выдвижной части задней бабки, называемой «пиноль». Размер конуса Морзе в пиноли может быть разным. В отличии от конуса Морзе в шпинделе во внутренней части конического отверстия пиноли есть замок, который удерживает инструмент от проворота за его лапу. Оси пиноли конусов Морзе и шпинделя находятся на одной высоте направляющей напротив станины вне зависимости от положения задней бабки. Ось пиноли может перемещаться в горизонтальной плоскости относительно оси шпинделя в небольшом диапазоне, что технологически необходимо. Это перемещение выполняется при помощи двух винтов, которые двигают корпус задней бабки относительно ее опорной плиты.

Подача инструмента закрепленного в пиноли задней бабкипроизводится вручную при помощи винтовой передачи выдвигающей пиноль. Пиноль может стопориться в любом положении рычагом зажима. На маховике привода пиноли имеется лимб для отсчета ее линейных перемещений.

На этом станке задняя бабка достаточно тяжелая и для облегчения ее перемещения по станине используется пневматическая подушка, приподнимающая заднюю бабку над станиной за счет подаваемого между салазками задней бабки и станины сжатого воздуха. Подача сжатого воздуха включается при нейтральном положении зажимного рычага и отключается при зажиме. На современных станках смазка закрытых механизмов осуществляется автоматически. На станках устанавливаются индикаторы централизованной подачи смазки. На этом станке на нормальную работу системы централизованной смазки указывает вращающийся ротор в контрольном окошке, а на этом станке об подаче смазки свидетельствует падение капель, видимые через контрольное окошко.

Основные компоненты электрооборудования токарного станка находятся в полости или в отдельном электро шкафу. Общее включение или выключение электропитания на всех станках производится главным автоматическим рубильником или главным выключателем. Органы управления электрооборудованием токарного станка выведены наружу, некоторые из которых подведены к удобным для пользования точкам.

Открытые кабельные соединения между всеми электроприборами защищены от механических и термических воздействий гибкими металлическими рукавами. Управление главным двигателем токарных станков осуществляется по-разному. В одних конструкциях, имеющих фрикцион кнопками пуск и стоп. Управление главным двигателем в токарных станках, не имеющих фрикциона, осуществляется трехпозиционным рычагом. Позиции трехпозиционного рычага управления главного двигателя токарного станка: нейтральное положение, вперед, запуск прямых оборотов, запуск обратных оборотов.

Все токарные станки без исключения оборудованы местным низко вольтовым освещением. Напряжение местного освещение токарного станка может быть 12В, 24В, 36В, такое которое не опасно для токаря, так как 220В. Светильники местного освещения имеют защитный металлический плафон. Направление света может регулироваться. Запуск системы охлаждения токарного станка заключается во включении электро гидронасоса, подающего охлаждающую жидкость по магистрали. Как правило, насосы устанавливаются в полостях станка, что предохраняет их от внешних повреждений. На токарных станках предусмотрены такие защитные приспособления, как откидной кожух зажимного устройства на шпинделе и откидной щиток на суппорте.

Защитные элементы токарного станка предназначены для защиты токаря от разлетающихся под воздействием центробежных сил стружки и охлаждающей жидкости. На этом можно считать знакомство с принципиальным устройством классического токарного станка законченным.

Двигатель токарный станок

Двигатель токарный станок Токарный станок

Операции – Двигатель токарный станок

| Двигатель токарный станок работает по принципу вращения против режущий инструмент (рисунок 1). | |

| Термин «токарный станок для двигателей» восходит к

какие ранние металлорежущие станки были приведены в действие.Эти ранние токарные станки использовали

паровые двигатели для питания станков. Обычно одна паровая машина

использовался для питания многих машин одновременно через серию ремней

и шкивы. Сегодня все токарные станки для двигателей используют один электродвигатель для

обеспечить мощность для управления машиной. Токарный станок – один из старейших и важнейших станков в мире. механический цех (рисунок 2). | |

Токарный станок Операции

Токарные станки для двигателей могут выполнять множество различных операций обработки.Превращение цилиндрические поверхности, облицовка плоских поверхностей, нарезание резьбы, сверление и растачивание Вот некоторые из типичных операций, которые выполняются на токарном станке двигателя.

Токарный станок Размер

| Размер токарного станка определяется поворотом и длиной

кровать. Качели указывают на самый большой диаметр, который можно перевернуть

направляющие станины (плоские или v-образные опорные поверхности, которые выравнивают

машина).Длина станины не такая, как у самой длинной заготовки, которая может

быть обращенным. Как видно из рисунка 4, самый длинный кусок, который может быть

повернутой равна длине кровати за вычетом места, занимаемого

передняя бабка и задняя бабка. «А» – длина кровати. «B» – это расстояние между центрами. “C” это качели. | |

2000-2002 Технический колледж Fox Valley / Wisc-Online. Все права защищены.

Токарный станок – полное руководство для начинающих

Токарный станок, вероятно, самый распространенный и важный станок в инструментальном цехе. В этом посте мы разберем принцип работы токарного станка, его типы и особенности, а также операции, которые мы можем на нем выполнять. Все части токарного станка (Источник)

Каков принцип работы токарного станка ?- Изделие, которое мы обрабатываем на токарном станке, называется работой.

- Инструмент, который мы прикрепляем к токарному станку для выполнения определенной операции в работе, известен как инструмент / режущий инструмент.

- На токарном станке работа выполняется между двумя центрами. Эти центры поддерживают работу и надежно удерживают ее на месте. Работа должна быть надежно закреплена.

- Задание вращается вокруг своей оси.

- Режущий инструмент находится на стойке для инструмента. (См. Схему четырехходового резцедержателя ниже.)

- Из-за относительного движения заготовки и режущего инструмента материал удаляется из работы в виде стружки и стружки.

В этом курсе мы рассмотрим семь основных типов токарных станков:

- Скоростной токарный станок

- Токарный станок с двигателем и центром

- Станок настольный

- Токарный станок для инструментального цеха

- Токарный станок с револьверной головкой

- Автоматический токарный

- Станок токарный специальный.

Мы собираемся полностью понять каждый принцип работы и каждую функцию токарного станка с двигателем и центрированием.Давайте начнем с знакомства с блок-схемой токарного станка.

Блок-схема токарного станка (Двигатель / Центр токарный станок)На рисунке показаны основные части токарного станка. Мы подробно рассмотрим каждый из них и разберемся с их назначением и функциями. Основными частями токарного станка являются:

- Станина

- Передняя бабка

- Задняя бабка

- Каретка

- Ноги

- Механизм подачи

- Станина является основанием токарного станка на котором лежат все остальные основные части.

- В верхней части станины есть две продольные направляющие.

- Эти направляющие сделаны с высокой точностью, чтобы обеспечить точное выравнивание других деталей.

- Задняя бабка также может скользить по этим направляющим.

- Станина токарного станка достаточно прочная, чтобы противостоять вибрациям из-за сил резания.

- Станина токарного станка изготовлена из чугуна.

- Постоянно закреплена на левом конце токарного станка на станине.

- Передняя бабка служит для следующих целей:

- Она поддерживает шпиндель и обеспечивает возможность для вращающегося рабочего центра.

- Передняя бабка обеспечивает мощность, необходимую для вращения заготовки с различной скоростью. Он также обеспечивает движение инструмента. Передняя бабка получает эту мощность от электродвигателя, и она использует тяги и шестерни для получения различных скоростей на шпинделе.

- На внешней поверхности переднего конца передней бабки имеется резьба для обеспечения приспособлений для крепления устройств удержания заданий, таких как патроны, приводы и т. Д.

- В современных токарных станках шкивы заменены шестернями.

- Задняя бабка токарного станка установлена на правом конце станины. Он расположен напротив передней бабки.

- Задняя бабка может перемещаться по станине токарного станка, чтобы приспособиться к разной длине работы.

- Вот некоторые из применений задней бабки токарного станка:

- Задняя бабка используется в качестве опоры, когда работа выполняется между центрами.

- Он используется для поддержки работы, когда на передней бабке также используется патрон.

- Он также используется для крепления таких инструментов, как сверла, метчики и т. Д. Эти инструменты или мертвая точка могут быть прикреплены к передней части шпинделя, который имеет коническое отверстие.

- Заднюю бабку можно перемещать вперед или назад с помощью винта.

- Шпиндель также подвижный, его можно вставлять и вынимать из ствола.

- Маховик используется для бокового перемещения.

Каретка токарного станка – это часть, которая обеспечивает насадки, функция которых заключается в поддержке, направлении и управлении режущим инструментом.Это основные части каретки токарного станка:

- Седло

- Поперечный суппорт

- Составная опора

- Стойка для инструмента

- Фартук

Седло

- Седло представляет собой H-образную отливку. Умещается на кровати.

- Седло скользит между передней и задней бабками.

- Несет поперечный суппорт и стойку для инструмента.

Поперечный суппорт

- Поперечный суппорт установлен на седле и поддерживает составной упор.

- Поперечный суппорт используется для перемещения режущего инструмента в направлении, перпендикулярном оси токарного станка.

- Он перемещается с помощью подающего винта. Маховик управляет подающим винтом.

Составная опора

- Составная опора установлена на поперечных суппортах. Он поддерживает стойку для инструмента.

- Составная опора может поворачиваться на любой угол в горизонтальной плоскости.

- Основание составной опоры градуировано в градусах для обозначения его текущих угловых настроек.

- Он подвижен.

- Составная опора токарного станка используется для получения угловых пропилов, коротких конусов, а также для позиционирования инструмента.

Резцедержатель

- Он установлен на составной опоре и поддерживает инструмент.

- Работа резцедержателя заключается в том, чтобы удерживать инструмент на месте и давать нам возможность установить его в удобное положение.

- Четырехходовые резцедержатели могут одновременно удерживать четыре инструмента.

Фартук

- Фартук прикреплен к седлу, где он висит.

- Фартук содержит шестерни, муфты и рычаги для управления кареткой.

- Есть маховик для ручного перемещения каретки.

- Ножки являются опорой токарного станка. Они несут всю нагрузку на машину.

- Ножки изготовлены из чугуна. Их можно прикрепить к земле с помощью болтов для дополнительной устойчивости.

- В левой ноге находится электродвигатель.

Механизм подачи токарного станка

- Относительное движение между инструментом и изделием известно как «подача».’

- Итак, механизм подачи состоит из всех частей, которые вызывают или поддерживают это относительное движение. Каретка является частью механизма подачи. Точно так же шестерни, рычаги и шкивы, которые передают движение от шпинделя передней бабки к каретке, являются частями механизма подачи токарного станка.

- Существует три типа подачи инструмента:

- Продольная подача: когда инструмент перемещается параллельно оси токарного станка через каретку.

- Поперечное смещение: Когда инструмент движется перпендикулярно оси токарного станка.

- Угловая подача: Когда инструмент перемещается под углом к оси токарного станка с помощью суппорта.

- Скорость резания: это скорость, с которой материал удаляется инструментом с заготовки. Обычно выражается в метрах в минуту. В токарных станках скорость резания получается за счет вращательного движения, передаваемого детали.

- Подача: это расстояние, на которое инструмент перемещается за каждый оборот работы.Мы выражаем это в мм / оборот.

- Глубина резания: это глубина проникновения инструмента в заготовку во время обработки. Обычно выражается в миллиметрах. В токарном станке глубина резания – это расстояние по перпендикуляру между обработанной и необработанной частями работы.

Какие операции можно выполнять на токарном станке? Каковы различные области применения токарного станка?

Вот различные операции, которые можно выполнять на токарном станке:

- Токарная обработка

- Облицовка

- Снятие фаски

- Отрезка

- Накатка

- Сверление и развёртывание

- Растачивание

- Нарезание резьбы

Давайте разберемся каждый этих операций одну за другой.

Токарная обработка- При токарной обработке работу поддерживают два центра.

- Задание вращается вокруг собственной оси.

- Инструмент закреплен на стойке.

- В этой операции диаметр заготовки уменьшается из-за относительного движения между инструментом и заготовкой до желаемого размера. Инструмент движется параллельно оси.

- Если диаметр уменьшается равномерно по всей длине работы, это называется прямым точением.

- Когда по длине получаются разные диаметры, это называется ступенчатым точением.

- Если диаметр уменьшается под углом, это называется точением конуса.

- Токарная обработка уступов, эксцентриковая токарная обработка и черновая токарная обработка – это три других типа токарных операций.

- При Облицовке два центра поддерживают работу. Работа вращается вокруг своей оси.

- Инструмент закреплен на стойке. И он держится под небольшим наклоном к работе, хотя его движение перпендикулярно оси работы из-за поперечного смещения.

- При операции торцевания концы работы делают плоскими, а длина работы сокращается.

- Режущий инструмент движется перпендикулярно работе. Из-за относительного движения между заготовкой и инструментом часть работы удаляется в виде стружки.

- Работа поддерживается двумя центрами и вращается вокруг своей оси.

- Инструмент закреплен на стойке. Он держится под небольшим углом к работе и перемещается перпендикулярно работе.

- Из-за относительного движения края заготовки сужаются.

- Снятие фаски – это средство безопасности. Это делается для того, чтобы острые края чего-либо не причиняли вреда тому, кто выполняет эту работу.

- Задание прикреплено к патрону.

- Он вращается вокруг собственной оси.

- Инструмент для отрезки установлен на стойке инструмента, а подача перпендикулярна оси работы.

- При отрезке мы удаляем из оставшейся работы часть определенной длины.

- Работа поддерживается двумя центрами. Он вращается вокруг своей оси.

- Накатка выполняется для облегчения работы. Например: вахтовые токари.

- Накатывающий инструмент удерживается на стойке инструмента и прижимается перпендикулярно заготовке до тех пор, пока в процессе работы не сформируются рисунки на роликах.

- Эти узоры обычно имеют квадратную или ромбовидную форму.

- Обратите внимание, что материал не удаляется, накатка только создает впечатление.

При сверлении, которое мы выполняем на токарном станке, работа вращается, а инструмент остается неподвижным. В то время как в сверлильном станке работа остается неподвижной, а инструмент вращается.

- Задание вращается вокруг своей оси, но инструмент (сверло) вставляется в заднюю бабку, а не в стойку.

- В процессе сверления в заготовке проделывается отверстие.

- Сверло подается по оси вращающегося задания, и за счет относительного движения мы получаем отверстие желаемого диаметра.

- После сверления расширение – это процесс, при котором отверстие корректируется до желаемого размера.

- При развёртывании удаляется небольшое количество материала.

- Задание прикреплено к патрону.Работа вращается вокруг своей оси.

- Расточный инструмент установлен на резцедержателе.

- При растачивании уже просверленное отверстие увеличивается за счет относительного движения между заготовкой и инструментом.

- Однако растачивание не может быть выполнено перед сверлением.

- Если операция выполняется до определенной длины работы, это называется зенковкой.

- Работа выполняется между двумя центрами и вращается вокруг своей оси.

- Нарезание резьбы – это важная операция, при которой винтовые канавки создаются во время работы за счет продольной подачи инструмента во время вращения.

- Продольная подача должна быть равна шагу канавок. Для постоянного шага требуется автоматическое движение каретки.

Продольная подача = шаг / оборот

- Отношение продольной подачи к скорости шпинделя передней бабки должно быть таким, чтобы относительные скорости рабочего и ходового винта образовывали канавки.

- Переключающие шестерни используются для включения относительного движения между ходовым винтом и полугайкой, обеспечивая автоматическое движение каретки.

- Скорость ходовых винтов контролирует высоту тона.

Это отличная серия из двух видеороликов, в которых с нуля создается молоток для машиниста. Показаны многие операции, которые мы видели в этом посте. Проверить это. Далее у нас есть для вас аналогичное руководство по сверлильным станкам.

Об авторе

Умайр имеет степень бакалавра в области электроники и телекоммуникаций.Он также имеет диплом о высшем образовании в области проектирования встроенных систем Центра развития передовых вычислений (Пуна, Индия). В настоящее время Умайр получает степень магистра электронной инженерии в Университете Хартфордшира (Хатфилд, Великобритания).

Введение в токарный станок ~ Ourengineeringlabs

Узнать о токарном станке.Токарный станок называют отцом станков. Основная функция токарного станка – удаление металла с обрабатываемой детали для придания необходимой формы и размера.В токарном станке заготовка удерживается в патроне. Инструмент перемещается под углом 90 ° к оси. Выполняются различные операции, такие как прямая токарная обработка, точение конуса и снятие фаски, торцевание, накатка, нарезание канавок, нарезание резьбы, точение конуса. Когда указанные выше операции выполняются автоматически, токарный станок называется автоматическим.

Принцип работы токарного станкаВ токарном станке заготовка удерживается в патроне и вращается вокруг своей оси за счет силы.В стойке для инструментов установлен одноточечный режущий инструмент. При вращении патрона вращалась и заготовка. Инструмент перемещается параллельно оси вращения заготовки, чтобы получить цилиндрическую поверхность, тогда как инструмент перемещается перпендикулярно заготовке, чтобы получить плоскую поверхность. Инструмент перемещается под углом к оси заготовки, создавая поверхность поворота. Материал удаляется с обрабатываемой детали в виде стружки за счет правильной подачи и глубины резания. Итак, нужный размер и форма работы получен.

Токарный станок состоит из различных частей. Их части и функции описаны ниже.Станина – основа токарного станка. Передняя бабка установлена на левом конце; каретка находится посередине, а задняя бабка – на правом конце станины. Станина изготовлена из чугуна, легированного никелем, хромом. Станина изготовлена из чугуна для наблюдения за ударами и вибрациями, возникающими во время обработки. Направляющие кровати могут иметь более плоскую перевернутую V-образную форму.

Устанавливается на левом конце кровати. Он несет полый шпиндель. Живой центр можно прикрепить к шпинделю. Носик шпинделя имеет резьбу. В патроне планшайбы могут быть прикреплены к шпинделю. Передняя бабка может быть с задней резьбой. Передняя бабка имеет два типа приводного механизма

• Механизм с обратным зацеплением • Механизм с ременным приводомОн находится на кровати в правом конце. Он используется для поддержки правого конца работы, а также для удержания сверл, расширителей для сверления, развертывания и других подобных операций.Заднюю бабку можно перемещать по станине и зажимать в любом положении для поддержки работы различной длины.

Тележка предназначена для подачи на инструмент различной подачи вручную или с помощью силы. Каретка крепится с помощью седла.

Он представляет собой отливку H-образной формы, установленную на станине и перемещающуюся по направляющим. Он несет поперечный суппорт, составную опору и стойку для инструмента.

Он прикреплен к верхней стороне седла и несет составные суппорты и резцедержатель.Поперечный суппорт можно перемещать крест-накрест вручную или с помощью силы. Циферблат микрометра установлен на маховике с поперечными направляющими с точностью 0,05 мм.

Он прикреплен поверх поперечной салазки. Он используется во время операций открывания при точении конуса для настройки инструмента на резку под углом. Здесь установлена шкала микрометра, показывающая глубину резания.

Инструмент зажимается над резцедержателем. Он закреплен над составной опорой.Существует четыре типа резцедержателя

. а. Резцедержатель с одним винтом б. Открытая боковая стойка для инструмента c. Резцедержатель с четырьмя болтами d. Четырехсторонний резцедержательФартук прикреплен к седлу и свешивается перед кроватью. Имеет шестерни, рычаги, муфты для автоматического перемещения каретки. Накидная гайка прикреплена для зацепления и отсоединения каретки от ходового винта.Используется при резьбонарезании.

Это более длинный винт со стандартной квадратной резьбой ACME, используемый для передачи мощности для автоматической подачи при нарезании резьбы.

Подающая штанга – это длинный вал, используемый для перемещения каретки вдоль оси станины. Он используется для таких операций, как торцовка, токарная обработка и растачивание.

Таким образом, мы понимаем больше о деталях станка токарного станка, его использовании и токарных операциях.

Токарный станок

– Производственные процессы 4-5

Часть 1: Токарный станок для двигателей

После завершения этого раздела вы сможете:

• Определите наиболее важные части токарного станка и их функции.

• Ознакомьтесь с правилами техники безопасности для токарных станков. • Опишите настройку режущего инструмента для обработки.

• Описать установку заготовки в токарный станок.

• Объясните, как установить режущий инструмент.

• Опишите расположение инструмента.

• Опишите, как центрировать заготовку и центр задней бабки.

Токарный станок – очень универсальный станок, в котором важно уметь работать. Эта машина вращает цилиндрический объект против инструмента, которым управляет человек. Токарный станок является предшественником всех станков. Изделие удерживается и вращается вокруг своей оси, в то время как режущий инструмент продвигается вдоль линии желаемого реза. Токарный станок – один из самых универсальных станков, используемых в промышленности. С соответствующими насадками пену можно использовать для токарной обработки, конической обработки, точения формы, винтовой нарезки, торцевания, расточки, расточки, прядения, шлифования, полировки.Операции резания выполняются режущим инструментом, подаваемым параллельно или под прямым углом к оси работы. Режущий инструмент также может подаваться под углом относительно оси заготовки для обработки конуса и углов. На токарном станке задняя бабка не вращается. Вместо этого вращается шпиндель, удерживающий приклад. В шпинделе можно удерживать цанговые патроны, центры, трехкулачковые патроны и другие приспособления для удержания заготовок. Задняя бабка может удерживать инструменты для сверления, нарезания резьбы, развёртывания или нарезания конусов.Кроме того, он может поддерживать конец заготовки с помощью центра и может регулироваться для адаптации к разной длине заготовки.

Рисунок 1. Детали токарного станка

1. Включение / выключение питания

2. Шпиндель вперед / назад (откидная ручка вверх или вниз)

3. Маховик каретки 4. Маховик поперечной подачи

5. Маховик для комбикорма

6. Фиксатор каретки / поперечной подачи

7. Резьба полугайки

8. Диск заправки нити

9. Скорость шпинделя

10.Тормоз

11. Верхний / нижний диапазон шпинделя

12. Нить / подача назад (вдвигать / вытягивать)

13. Диапазоны подачи (A, B, C)

14. Диапазоны подачи (R, S, T)

15. Диапазоны подачи (V, W, X, Y, Z) – V и Z – настройки для нарезания резьбы

16. Коробка передач

17. Коробка передач Низкая / Высокая

18. Задняя бабка

19. Стойка для инструмента

20. Державка

21. Трехкулачковый патрон

22. УЦИ (цифровое считывание) Селектор заправки / подачи (см. Пункт 15)

Как всегда, мы должны осознавать требования безопасности и стараться соблюдать правила безопасности, чтобы избежать серьезных травм себе или окружающим.

Носите очки, короткие рукава, без галстука, без колец, не пытайтесь остановить работу рукой. Остановите машину, прежде чем пытаться проверить работу. Не знаете, как это работает? – “Не запускай”. Не используйте тряпки, когда машина работает.

1. Выньте ключ из патрона сразу после использования. Не включайте токарный станок, если патрон все еще находится в шпонке патрона.

2. Проверните патрон или лицевую пластину вручную, если нет проблем с заеданием или заеданием.

3. Важно, чтобы патрон или планшайба были надежно закреплены на шпинделе токарного станка.

4. При установке или извлечении детали переместите насадку на безопасное расстояние от патрона, цанги или лицевой панели.

5. Поместите держатель резцедержателя слева от суппорта. Это гарантирует, что составной суппорт не войдет в шпиндель или насадки патрона.

6. При установке и снятии патронов, лицевых панелей и центров обязательно убедитесь, что все сопрягаемые поверхности чистые и без заусенцев.

7. Убедитесь, что резец острый и имеет правильный задний угол.

8. Зажмите насадку как можно короче в держателе инструмента, чтобы предотвратить ее вибрацию или поломку.

9. Равномерно нанесите смазочно-охлаждающую жидкость и поддерживайте ее надлежащее состояние. Это предотвратит морфинг.

10. Не вращайте шпиндель с резьбой в обратном направлении.

11. Никогда не запускайте машину со скоростью, превышающей рекомендованную для конкретного материала.

12. Если патрон или лицевая пластина застряли на торце шпинделя, обратитесь к инструктору, чтобы его удалить.

13. Если на токарном станке выполняется какая-либо опиловка, напильник следует левой рукой, чтобы предотвратить проскальзывание в патрон.

14. Всегда останавливайте машину перед измерением.

15. Остановите машину при удалении длинной тягучей стружки. Снимите их плоскогубцами.

16. Убедитесь, что задняя бабка зафиксирована на месте и что произведена правильная регулировка, если работа выполняется между центрами.

17. При повороте между центрами старайтесь не прорезать деталь полностью.

18. Не используйте ветошь во время работы машины.

19. Перед очисткой снимите инструменты с резцедержателя и задней бабки.

20. Не используйте сжатый воздух для чистки токарного станка.

21. Будьте осторожны при чистке токарного станка. Режущие инструменты острые, стружка острая, а заготовка может быть острой.

22. Перед тем, как покинуть рабочее место, убедитесь, что машина выключена и произведена чистка. Всегда вынимайте ключ из патрона после использования, избегайте возни, содержите пол в чистоте. Будьте осторожны при чистке токарного станка, режущие инструменты острые, стружка острая, а заготовка может быть острой.

Вот несколько вопросов, которые важны при работе на токарном станке:

• Почему важна правильная скорость резки?

При слишком высокой установке инструмент быстро выходит из строя, теряется время на замену или восстановление инструмента.Слишком низкая CS приводит к низкой производительности.

Знать:

• Глубина резания при черновой обработке.

• Глубина резания для чистовой обработки.

Обратите внимание на самые большие черновые проходы в диапазоне от 0,010 до 0,030 в зависимости от обрабатываемого материала и от 0,002 до 0,012 для чистовой подачи для различных материалов.

• Подача для черновой обработки

• Подача для чистовой обработки

Обратите внимание, что скорость подачи для черновых проходов варьируется от 0,005 до.020 в зависимости от обрабатываемого материала и от 0,002 до 0,004 для чистовой подачи для различных материалов.