Приспособление для фрезерования на токарном станке: приспособы для станка по металлу, фрезерная приставка для работы на карусельно-токарном станке и другие варианты

alexxlab | 27.04.2023 | 0 | Разное

Фрезерное приспособление для токарного станка: основное и дополнительное оснащение

Какие есть фрезерные приспособления?

При выпуске изделий с малым объемом фрезерных работ, не стоит покупать отдельный агрегат. Небольшие плоские элементы, выборки и пазы можно сделать с помощью специального устройства на токарный станок.

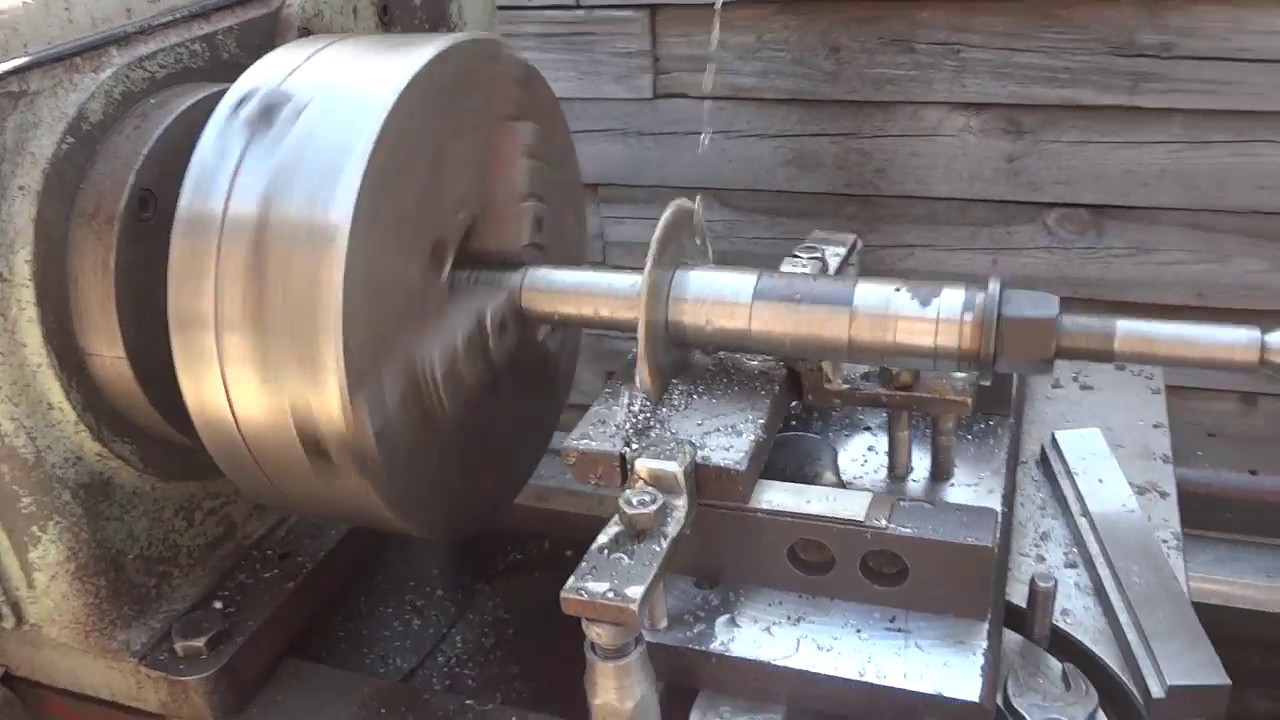

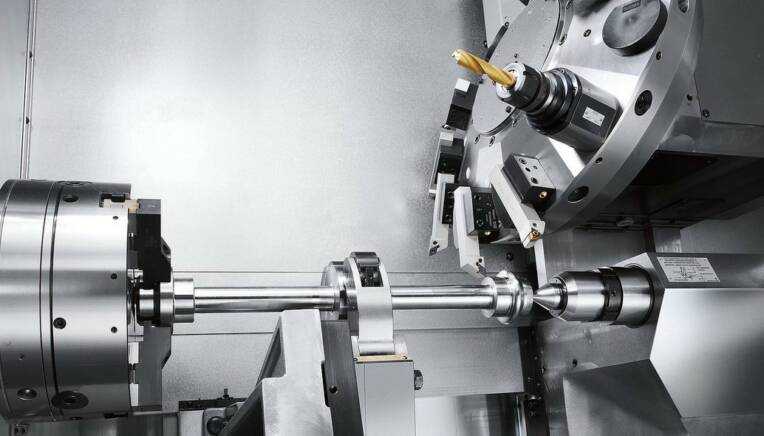

Промышленный образец такого оборудования – универсальный токарный станок с фрезерной головкой. Приспособление устанавливается на передней бабке или на суппорте сзади и включается в работу с общей панели управления.

Для домашнего оборудования, особенно настольных токарных станков, узел для фрезеровки выпускают промышленные предприятия, и умельцы делают сами. С помощью устройств на детали, установленной в токарном оборудовании, выполняется:

- снятие лысок;

- фрезеровка граней;

- выборка пазов;

- шлифовка плоской поверхности.

При наличии делительной головки делаются многогранники и фрезеруются шлицы.

Справка! С помощью фрезеровального приспособления в плоских деталях по торцу сверлятся отверстия, шлифуется плоскость.

Приспособления фрезеровщика А. Г. Стаханов

Стаханов А.Г.

Приспособления фрезеровщика.

(Москва: Издательство «Машиностроение», 1987. — Серия «Библиотека станочника»)

Описаны приспособления для фрезерных работ, разработанные и внедренные известным рабочим-новатором. Приспособления расширяют технологические возможности станков, позволяют сократить вспомогательное время и повысить точность обработки. Для рабочих-станочников и мастеров.

ОГЛАВЛЕНИЕ Предисловие 3

Высокопроизводительные приспособления 5

- Приспособление для фрезерования шлицев 5

- Специальная делительная головка 7

- Приспособление для групповой обработки деталей типа стержней 9

- Приспособление для фрезерования набора гаек 11

- Приставка к делительной головке 13

- Самофиксирующаяся делительная головка 16

- Трехпозиционная делительная головка 19

- Делительная головка с патроном и цанговым зажимом 20

- Делительная головка для обработки крупногабаритных заготовок 23

- Делительная головка с вертикальной осью вращения 214

- Приспособление для одновременного закрепления четырех заготовок 25

- Приспособление для групповой обработки заготовок, устанавливаемых в ряд 26

- Устройство для поворота заготовок на заданный угол при групповой обработке 27

- Приспособление для групповой обработки заготовок, устанавливаемых в два ряда 29

- Приспособление для группового фрезерования заготовок вилок 29

- Приспособление для фрезерования заготовок втулок 30

- Приспособление для фрезерования пазов, расположенных под углом 180° друг к другу 31

- Приспособление для фрезерования шлицев без закрепления заготовок 33

- Двухкулачковый патрон 34

Приспособления для рационального базирования и закрепления обрабатываемых заготовок 35

- Приспособление с базированием обрабатываемой заготовки по наружному диаметру 36

- Оправки специальные 37

- Фрезерование маслоподводящих канавок, расположенных под углом 180°, без закрепления заготовки 38

- Фрезерование заготовок, набранных в пакет 39

- Приспособление для обработки мелких штырей 40

- Приспособления для обработки пазов в цилиндрических заготовках 41

- Приспособление для фрезерования вилок 43

- Приспособление для группового базирования 43

- Приспособление для фрезерования шпоночных пазов на заготовках валиков насоса 44

- Приспособление для закрепления заготовок винтов 45

- Приспособление для установки инструмента относительно обрабатываемой поверхности 47

- Приспособление с набором зажимных планок 47

- Приспособление для фрезерования заготовок леерных стоек 48

- Обработка пазов, расположенных на цилиндрической поверхности заготовки 48

- Фрезерование заготовок многошлицевых гаек 49

- Приспособление для внутреннего фрезерования заготовок гаек 50

- Поворотное приспособление 51

- Приспособление для закрепления заготовок поршней 51

- Стол с подвижной кареткой 53

Приспособления к зубообрабатывающим станкам 54

- Подставка со сменными оправками к зубофрезерному станку 54

- Подставка для обработки крупногабаритных зубчатых колес 56

- Устройство для поворота шпиндельной головки 58

- Приспособление для обработки заготовок конических колес 59

- Счетчик зубьев 61

- Приспособление к зубофрезерному станку для крепления и выталкивания оправок 63

- Приспособление к зубодолбежному станку 5140 63

- Подставка к зубодолбежному станку 5140 64

- Приспособление для выталкивания концевого инструмента 65

- Цанговые зажимы к зубообрабатывающим станкам 66

- Оправка для крепления заготовок конических колес 67

- Приспособление для регулирования величины подачи 69

- Способ закругления зубьев переключаемых колес 71

- Приспособление для проверки пятна контакта в конических парах 73

Вспомогательные приспособления 74

- Ключ для навинчивания круглых заготовок 74

- Клиновой домкрат 75

- Быстроустанавливаемый домкрат 76

- Домкрат с вращающейся головкой 78

- Болт-домкрат 79

- Домкрат с двумя контргайками 80

- Эксцентриковый зажим 81

Приспособление для обработки гаек обтекателя гребных валов 82

- Универсальный прихват 83

- Установка ударного действия для правки прутков 84

- Приспособление для удаления заусенцев с винтов 85

- Оправки с выталкивателем для концевых фрез 86

- Цанговая оправка 87

- Приспособление с раздвижными осями к станку с ЧПУ 87

- Приспособление к станку с ЧПУ для закрепления пакетов заготовок 88

- Индикатородержатель к станку 532 89

- Оправка повышенной жесткости 89

Расчетные данные, используемые при работе на фрезерных станках 91

Режущие инструменты 99

- Сборный режущий инструмент 99

- Торцовая фреза 102

- Концевая фреза 102

Оргоснастка 104

Список литературы 109

Для того, чтобы скачать файл с книгой Приспособления фрезеровщика автора А. Г. Стаханов, кликните на кнопку вверху страницы описания — СКАЧАТЬ КНИГУ (1,5 МБ)

Г. Стаханов, кликните на кнопку вверху страницы описания — СКАЧАТЬ КНИГУ (1,5 МБ)

Разновидности и назначение

В зависимости от конструкции и технологического применения, устройства для фрезеровки условно делятся на группы:

- головка с отдельным приводом;

- приставка;

- приспособление для фиксации детали.

Фрезерная головка устанавливается на корпус суппорта сзади и перемещается вместе с ним в продольном и поперечном направлении. Вертикальный ход осуществляется по направляющим стойки самого приспособления. Головка имеет свой электропривод, коробку скоростей и органы управления.

У приставки конструкция значительно проще. Электропривод используется только для вращения шпинделя. Регулировать частоту вращения инструмента можно только перестановкой шкивов с разным диаметром. Передача используется ременная, напрямую от вала двигателя к шпинделю. Приставка запитывается от сети оборудования.

Важно!

На настольные модели токарных станков фрезерная приставка может подключаться напрямую к бытовой сети 220 В.

Простое механическое устройство – приспособление для фрезеровки, позволяет производить фрезеровку в ручном режиме. Оно устанавливается вместо резцедержки. На стойке вырезаны вертикальные направляющие для перемещения шпинделя по оси Z. В нем крепиться деталь и перемещается относительно вращающегося в шпинделе инструмента по осям X и Y. Вертикальное смещение заготовки осуществляется вручную.

Универсальные приспособления для фрезерных станков

Продолжаем публикацию материалов из Справочника фрезеровщика под редакцией В.Ф. Безъязычного. На этот раз разберем универсальные приспособления для обрабатывающих станков.

Фрезерные станки при необходимости могут оснащаться различными универсальными приспособлениями. Так, например, применение тисков значительно сокращает затраты вспомогательного времени при фрезеровании.

Рис. 4.18. Винтовые машинные тиски

Машинные тиски с ручным приводом (винтовые), представленные на рис. 4.18, просты, удобны и надежны в эксплуатации. Корпус тисков выполнен литым из серого чугуна. На корпусе 1 размещены неподвижная 2 и подвижная 4 губки, между которыми на подкладке 12 помещают заготовку 3. Ползун 5 при вращении винта 6 рукояткой 10 перемещается по направляющим корпуса, обеспечивая зажим или отжим заготовки.

Корпус тисков выполнен литым из серого чугуна. На корпусе 1 размещены неподвижная 2 и подвижная 4 губки, между которыми на подкладке 12 помещают заготовку 3. Ползун 5 при вращении винта 6 рукояткой 10 перемещается по направляющим корпуса, обеспечивая зажим или отжим заготовки.

Буртик 8, гайка 7 и кольцо 9 со стопором препятствуют смещению винта 6 в осевом направлении. Две шпонки 11 предназначены для ориентации тисков на столе станка. Винты 13 служат для крепления сменных накладок к губкам тисков.

Рис. 4.19. Машинные тиски с пневмоприводом

Машинные тиски с пневматическим односторонним приводом показаны на рис. 4.19. Неподвижную губку 1 вращением винта 2 устанавливают на размер обрабатываемой заготовки. При этом учитывают ход подвижной губки 3, имеющий пределы 5…7 мм. Пружина 4 обеспечивает отвод подвижной губки при отжатии заготовки. Для ее закрепления в рабочую полость диафрагменного привода подают воздух и шток 5 поворачивает угольник 6 (по часовой стрелке). Угольник сдвигает толкатель 7 и раму 8 с губкой 3 по направляющим. Сила зажима достигает 40 кН. Накладки к губкам тисков изготовлены из высокоуглеродистых сталей с последующей термической обработкой. Форма накладок может быть фасонной, когда требуется закрепить заготовки сложной формы. Рабочие поверхности губок выполняют гладкими или с насечкой.

Угольник сдвигает толкатель 7 и раму 8 с губкой 3 по направляющим. Сила зажима достигает 40 кН. Накладки к губкам тисков изготовлены из высокоуглеродистых сталей с последующей термической обработкой. Форма накладок может быть фасонной, когда требуется закрепить заготовки сложной формы. Рабочие поверхности губок выполняют гладкими или с насечкой.

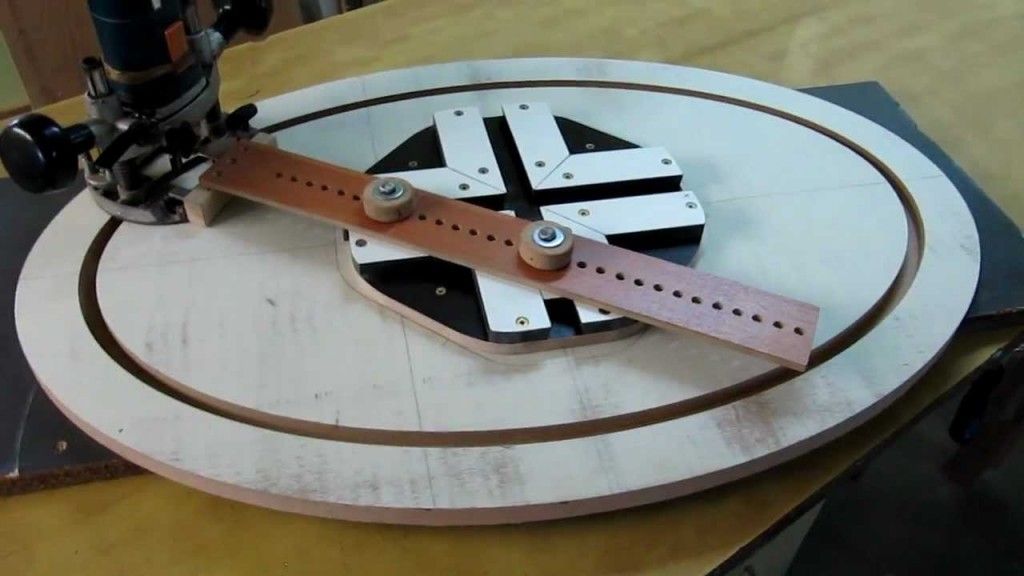

При необходимости верхнюю часть тисков, смонтированную на корпусе 9, можно повернуть относительно основания 10. Крепление корпуса (после поворота) относительно основания осуществляется винтами, головки которых помещены в круговом Т-образном пазу 11 основания. Круглые поворотные столы в зависимости от их конструкции обеспечивают:а) позиционное деление, необходимое при фрезеровании различных поверхностей заготовки, б) поворот заготовки на определенный угол и в) непрерывное вращение заготовки в процессе ее обработки. Поворотные столы с диаметром планшайбы 160, 200 и 250 мм имеют ручной привод, а столы с диаметром планшайбы 320, 400, 500, 630, 800, 1000 и 1250 мм – механический и ручной приводы.

Рис. 4.20. Круглый поворотный стол

Круглый стол (рис. 4.20), позволяющий осуществлять при необходимости непрерывное вращение заготовки, состоит из неподвижной части – основания 1 и поворотной планшайбы 2. Крепление поворотного стола к столу станка производят при помощи болтов 3, установленных в пазах стола. Фиксация стола выполняется двумя шпонками 4. На планшайбе стола имеются Т-образные пазы и центральное конусное отверстие для центрирования и крепления заготовок.

Маховик 5 предназначен для поворота планшайбы. Отсчет угла поворота ведут по шкале 6 и нониусу 7. Рукоятка 8 служит для поворота эксцентриковой гильзы при выводе из зацепления червячной пары. Переставные кулачки 9 обеспечивают включение и выключение рукоятки 10 реверсивного механизма. Валик 11 служит для присоединения к столу механического привода. Зажим планшайбы стола достигается поворотом против часовой стрелки рукоятки 12. Для обеспечения непрерывного вращения стола на фрезерных станках 6Н11, 6Р12 и 6Р13 в механизме подач предусмотрен специальный привод. На станках, где такой привод отсутствует, используют вращательное движение ходового винта продольной подачи стола через зубчатую передачу.

На станках, где такой привод отсутствует, используют вращательное движение ходового винта продольной подачи стола через зубчатую передачу.

Некоторые конструкции поворотных столов имеют встроенный привод (пневматический или гидравлический), предназначенный для крепления обрабатываемой заготовки на столе, а также зажима поворотной части.

Приспособления для фрезерования и шлифовки

Приспособление устанавливается на месте резцедержки, и перемещается вместе с суппортом и поперечными салазками. На станине устройства для фрезеровки и шлифовки, крепится шпиндель под инструмент:

- концевые фрезы;

- цилиндрические;

- шлифовальные диски;

- конусные абразивные круги.

Устройство для фрезерования и шлифовки имеет свой электродвигатель, соединенный с валом шпиндельной головки ременной передачей. Потребление электроэнергии осуществляется от системы станка.

Дополнительные детали

Использование фрезеровальных приспособлений на токарном станке невозможно без использования дополнительных деталей. Для монтажа узла на корпусе суппорта, приходится делать отверстия и крепить основание устройства болтами.

Для монтажа узла на корпусе суппорта, приходится делать отверстия и крепить основание устройства болтами.

Дополнительные опоры – люнеты, уменьшат прогиб длинного вала при его обработке. Центра удерживают деталь большой длины. Цанги необходимы для крепления фрез в кулачковом патроне токарного станка и шпинделе приспособления. Они жестко фиксируют хвостовик инструмента, центрируют его и повышают точность обработки.

Применение машинных поворотных тисков увеличивает угол поворота детали без переустановки, повышает возможности оборудования. При работе по шаблону устанавливается копировальная втулка или подшипник. Он точно ведет инструмент по заданной траектории.

Виды фрезерной оснастки и инструмента

Данные изделия представлены во множестве вариантов исполнения, различаясь по видам, конструкции, назначению и иным параметрам. Существуют следующие категории:

- Режущий инструмент. Это разнообразные фрезы, пластины, сверла, головки, приспособления для обработки резьбы, микроинструмент, расточные системы.

- Запасные части: картриджи, опорные пластины, штифты, крепежные винты, прижимы и прочие комплектующие.

- Инструментальная оснастка. Сюда входят модульные и цельные угловые головки, мультипликаторы, стартовые (стандартные) комплекты, оправки для инструмента, удлинители и переходные втулки, стоп-блоки.

- Аксессуары. Это многочисленная категория, включающая разные виды цанг и цанговых патронов-переходников, зажимные ключи и гайки, переходные втулки, штревели, стойки для сборки инструмента, заглушки, удлинители для термозажимных патронов и др.

- Зажимные приспособления. Для фиксации заготовок необходимо купить станочные тиски, также предлагаются быстросменные системы крепления, компактные зажимы, различные виды вакуумной оснастки.

- Расходные материалы. Они не влияют на функциональность станка, но жизненно необходимы для его работы. Это масла и прочие смазочные материалы, фильтры и фильтрующие элементы, воздушные пистолеты со шлангами, щетки-сметки, помывочные пистолеты и шланги для них и пр.

- Щупы и прочие принадлежности. К этой категории относятся ломкие предохранители, наладочные и измерительные щупы, центровки, удлинители и иные приспособления, в том числе для контактных датчиков.

Советы и рекомендации

Выбирая устройство для токарного станка, следует определиться с объемом и типом проводимых работ, их точностью. Затем подобрать соответствующую модель по размерам оборудования.

Изготавливать единичные детали для ремонта автомобиля и домашней техники, подойдет простое приспособление, фиксирующее деталь и перемещающее ее относительно вращающегося патрона с инструментом.

Для частной мастерской, занимающейся изготовлением деталей и простых изделий, стоит купить фрезерную головку и с высокой производительностью и точностью делать сложные детали.

Фрезерное приспособление при малой загруженности может заменить станок. При этом оно не требует площади под размещение оборудования, и экономит время на переустановку заготовки с одной операции на другую.

приспособления +для токарных станков

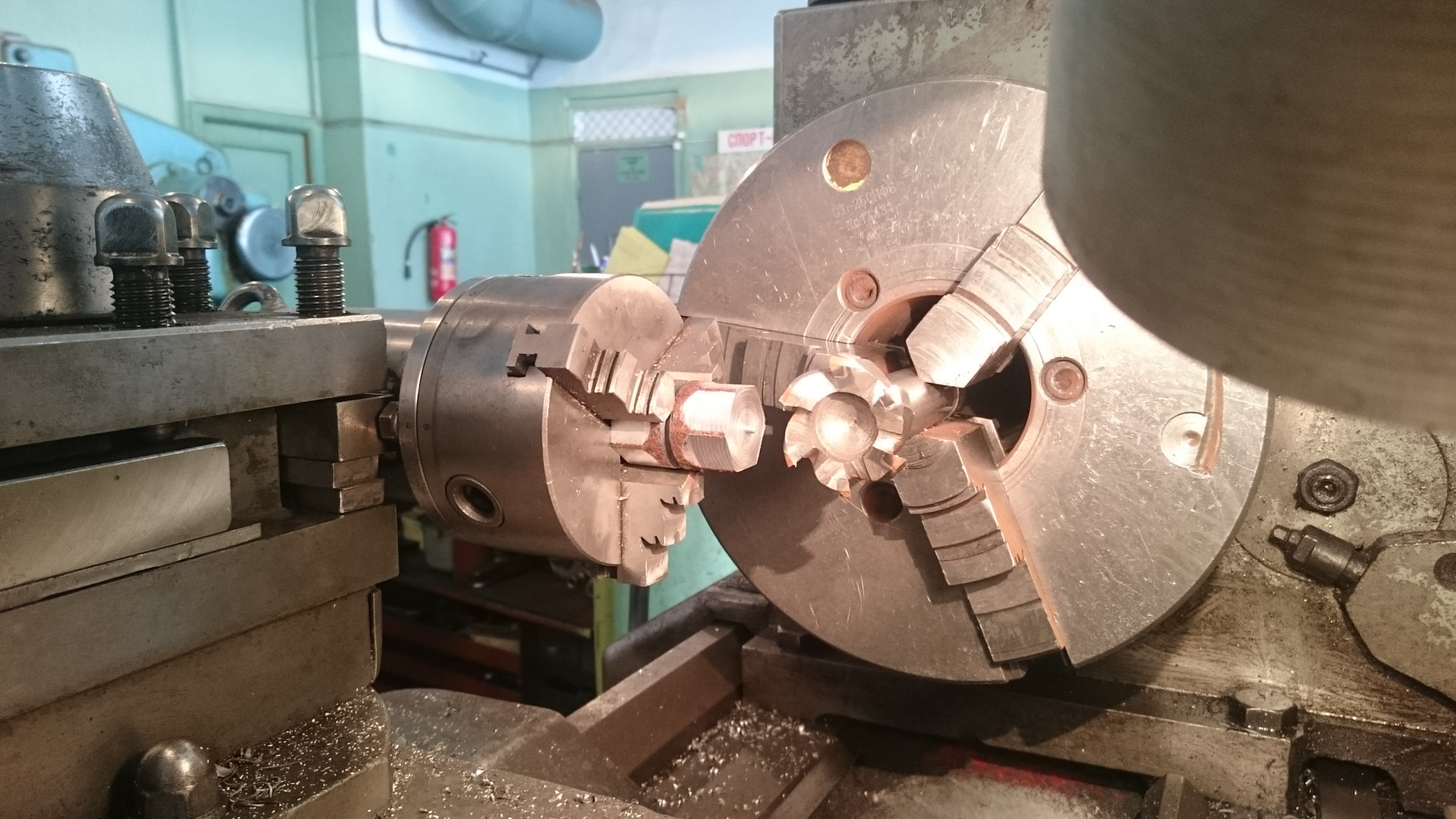

Приспособления для токарных станков позволяют облегчить некоторые работы и расширить функциональные возможности серийных станков. Приспособления могут быть заводскими, которые выпускают некоторые фирмы, а могут быть и самодельные. В этой статье я опишу несколько интересных приспособлений, которые будут очень полезны любому мастеру, имеющему в своей мастерской токарный станок, и большинство приспособлений можно изготовить своими руками.

Самодельные приспособления для токарных станков.

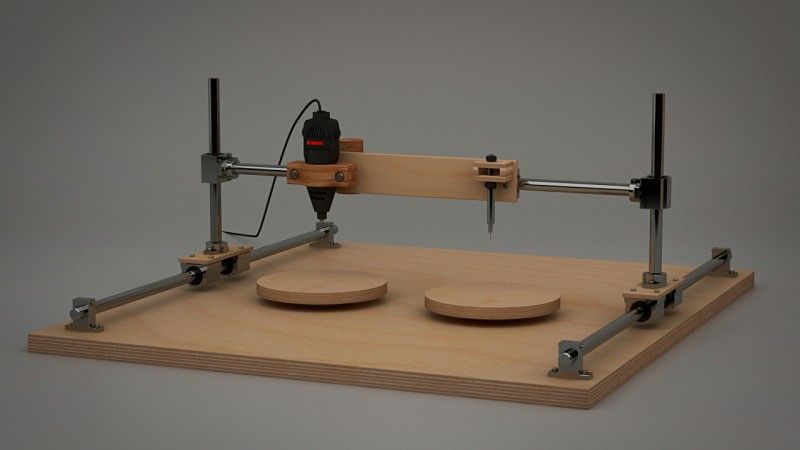

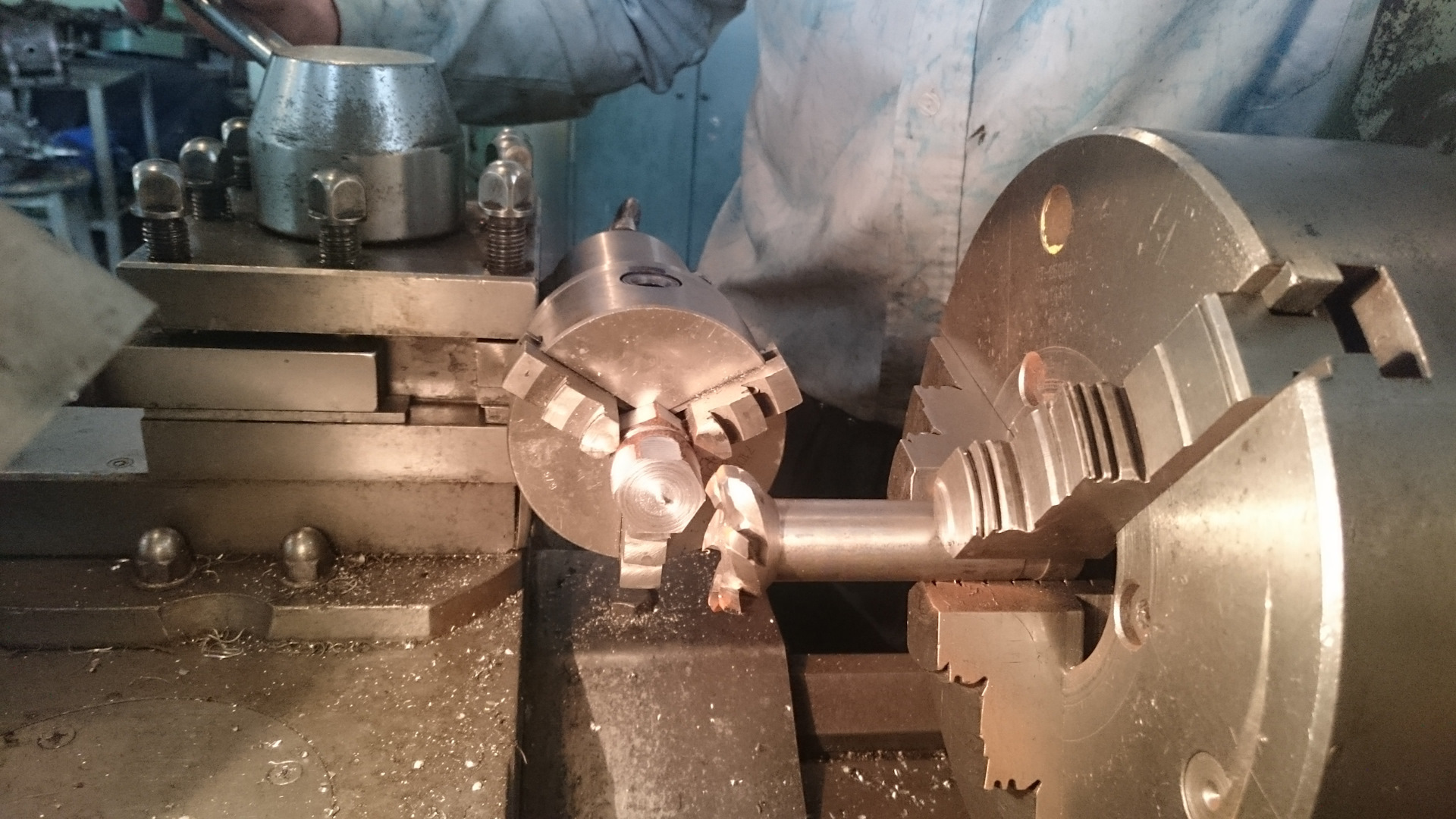

Фрезерная приставка к токарному станку.

Начнём пожалуй с самого нужного и полезного приспособления, которое поможет превратить обычный токарный станок в фрезерный и существенно расширить возможности любого мастера. Эта самодельная фрезерная приставка рассчитана на токарный станок ТВ-4 и ему подобные школьники. Но такую приспособу несложно сделать для любого токарного станка, подогнав размеры под размеры конкретного суппорта.

Эта простая, но надёжная конструкция фрезерной приставки была разработана ещё в советские годы и опубликована в журнале «Моделист конструктор». И с помощью этой приставки можно выполнять на токарном станке фрезерование плоскостей, обработку различных деталей по контуру, производить выборку различных канавок и пазов.

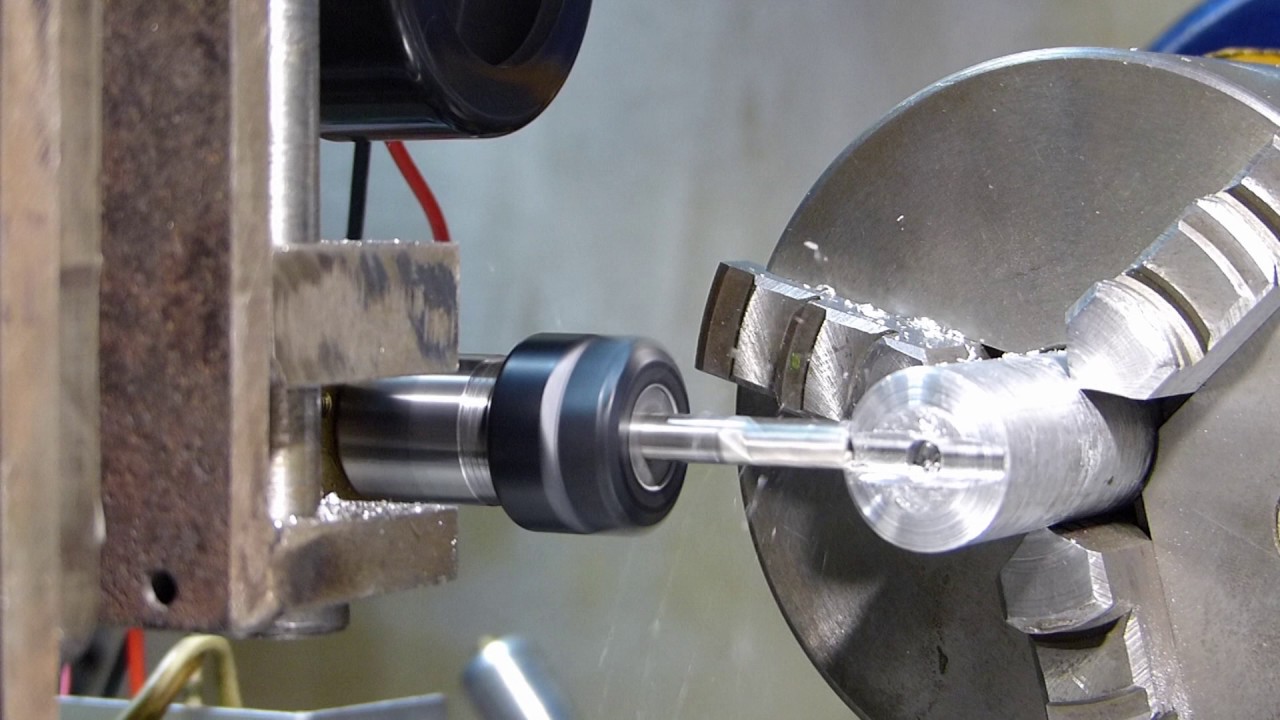

Да и вообще можно осуществлять обработку концевыми и торцовыми фрезами любых поверхностей деталей, за счёт того, что каретка и суппорт станка перемещается по трём координатам, каретка перемещается в вертикальной плоскости, а кронштейн приставки перемещается в горизонтальной плоскости.

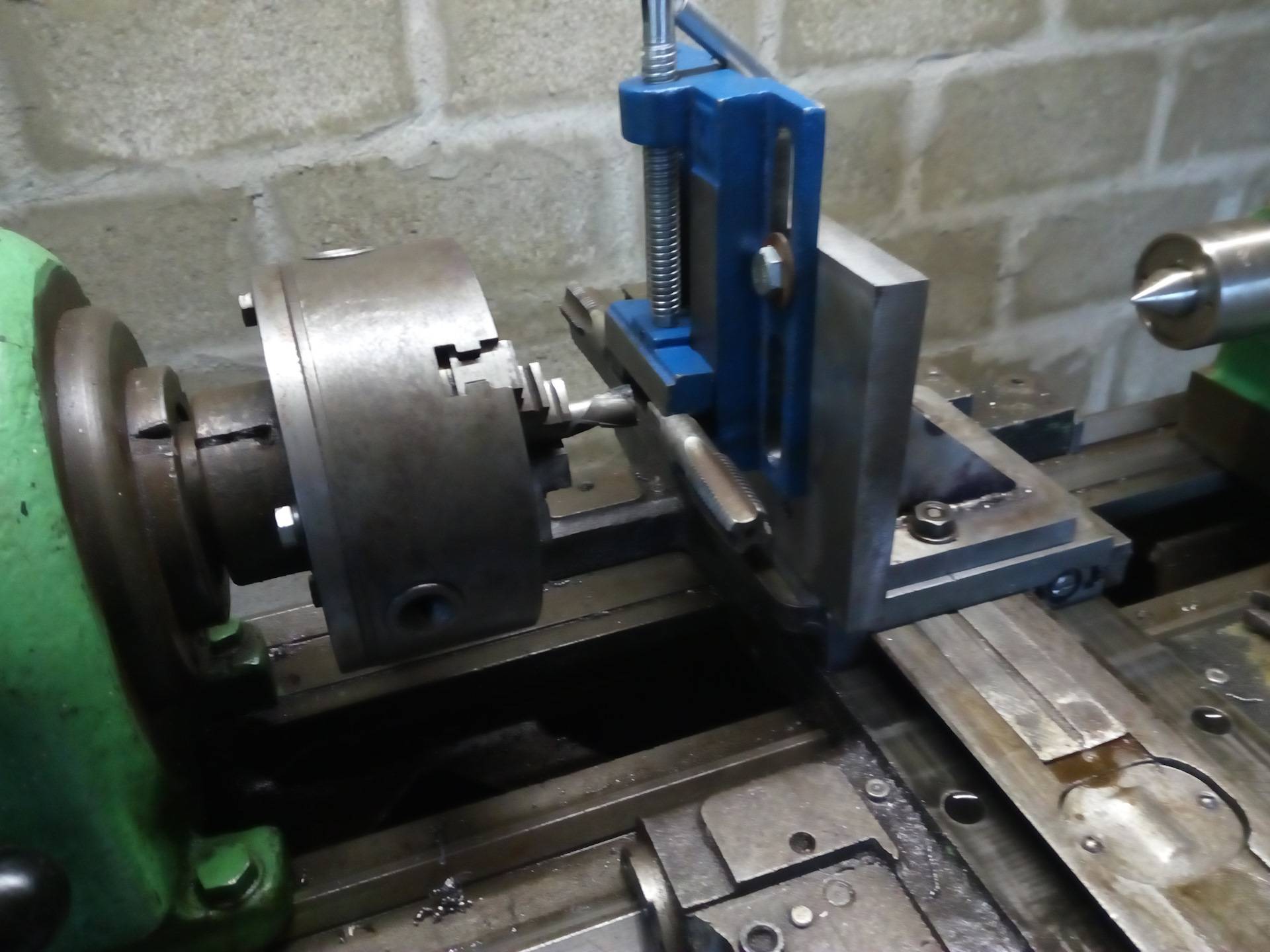

Как видно из чертежей, основная деталь приспособления — это кронштейн , который закрепляется на суппорте токарного станка, вместо снятой каретки (салазок) малой продольной подачи. А сама каретка малой продольной подачи снимается с суппорта станка и закрепляется двумя болтами на передней стенке кронштейна приставки вертикально и позволяет вертикально перемещать обрабатываемую деталь.

Резцедержатель можно использовать для закрепления в нём уже не резца, а какой то плоской детали, подлежащей фрезерованию. А можно снять резцедержатель и использовать вместо него какие то самодельные тисочки, если обрабатываемая деталь более объёмная.

Так же вместо резцедержателя можно закрепить на штатной шпильке не тиски, а патрон от маленького токарного станка, если фрезеруемая деталь цилиндрическая, а не плоская. Или вместо патрона использовать планшайбу из комплекта токарного станка. И именно вариант с планшайбой 3 (с прихватами 4) и показан на чертеже ниже.

Планшайба насаживается на штатную шпильку для резцедержателя и зажимается гайкой. Ну а обрабатываемая деталь уже зажимается в планшайбе с помощью прихватов 4, как обычно. А вообще вариантов закрепления обрабатываемой детали может быть несколько, в зависимости от её конфигурации и размеров.

Кронштейн приставки вырезается болгаркой из обычной листовой стали толщиной 8 мм и затем его передняя стенка 1, боковые стенки 2 и основание 3 свариваются между собой электросваркой. При сварке разумеется везде учитываем, чтобы были выдержаны прямые углы.

При сварке разумеется везде учитываем, чтобы были выдержаны прямые углы.

Когда кронштейн будет сварен, в нём с помощью свёрл и шарошек делаем центральное отверстие и отверстия для крепления кронштейна к суппорту станка, с помощью штатных шпилек и гаек М8. Для центровки кронштейна на суппорте станка служит направляющая шайба 4, которая приваривается к нижней пластине и хорошо видна на верхнем чертеже.

Благодаря полукруглым пазам в передней стенке 1 кронштейна, которые сделаны на 30º в каждую сторону, можно будет прокручивать в вертикальной плоскости закреплённую каретку и деталь на эти же 30º в разные стороны, что расширяет возможности обработки фрезой детали под разными углами.

А благодаря штатным пазам в суппорте, всю приставку можно будет разворачивать и в горизонтальной плоскости, используя штатную шкалу в градусах на суппорте. В общем прокрутить и зажать обрабатываемую деталь можно будет в обоих плоскостях, и перемещать при обработке тоже как в вертикальной, так и в горизонтальной плоскости.

Фреза для обработки детали закрепляется в штатном патроне токарного станка, а если фреза имеет конусный хвостовик, соответствующий конусу Морзе в шпинделе вашего станка, то можно снять патрон и закрепить фрезу непосредственно в шпинделе станка.

А чтобы сделать точным слежение за перемещением фрезы, не помешает изготовить планшет держатель чертежей 7, по которому будет скользить следящая указка 8, закрепляемая на суппорте станка и которая показана на рисунке.

Изготовив такое не сложное приспособление, вы существенно расширите функциональные возможности вашего токарного станка.

Фрезерная приставка для обработки кругляка (цилиндрических заготовок).

Это не сложное устройство даёт возможность перемещать заднюю бабку плавно и с минимальными затратами. И понадобится такое устройство например для сверления очень глубоких отверстий, ведь перемещение пиноли на небольших станках всего 50 — 60 мм. А если токарный станок достаточно большой, то тяжёлую заднюю бабку можно будет перемещать не затрачивая усилий.

А если токарный станок достаточно большой, то тяжёлую заднюю бабку можно будет перемещать не затрачивая усилий.

Для начала в плите задней бабки сбоку сверлим пару отверстий и нарезаем в них метчиком резьбу М 10 или М12. Далее в помощью этих отверстий к плите задней бабки крепим болтами самодельный угловой кронштейн 1 (см. рисунок) в котором вращаются валики 4 и 5. На валик 4 насажено ведущее зубчатое колесо 3 и приводная рукоятка 2.

А на валике 5 насажены ведомые зубчатые колёса 6 и колесо 7 меньшего диаметра, которое обкатывается по штатной зубчатой рейке станины станка и тем самым приводит в движение заднюю бабку станка. При желании ещё можно изготовить из жести или листового пластика небольшой кожух, который будет закрывать от пыли шестерни, которые желательно смазать.

Приспособление для закрепления свёрл на суппорте станка.

Это приспособление для токарного станка будет так же полезно, если требуется сверлить достаточно глубокие отверстия длинными свёрлами. К тому же оно позволит довольно быстро периодически вынимать сверло из отверстия, для удаления стружки и смазки сверла.

К тому же оно позволит довольно быстро периодически вынимать сверло из отверстия, для удаления стружки и смазки сверла.

Ведь скорость перемещения пиноли задней бабки очень маленькая, а скорость продольного перемещения (механической подачи) суппорта значительно выше. И это приспособление позволит повысить производительность работ по сверлению деталей, особенно если их много и если глубина отверстий значительная.

Основа приспособления — это держатель сверла 1 (см. рисунок), который закрепляется в резцедержателе станка. В держателе имеется коническое отверстие для закрепления конического хвостовика сверлильного патрона или сверла с коническим хвостовиком.

Разумеется ось конического отверстия держателя для сверла (или патрона) должна совпадать с осью шпинделя передней бабки токарного станка. Это же следует учитывать при закреплении держателя сверла в резцедержателе станка. Так как при малейшей несоосности возможно понижение качества сверления, разбивание стенок отверстия и даже поломка сверла.

Подача при сверлении отверстий в деталях осуществляется продольным перемещением салазок суппорта. И преимущество этого приспособления, как было сказано выше — это более высокая скорость перемещения режущего инструмента, особенно когда приходится сверлить глубокие отверстия и приходится часто вынимать сверло для удаления стружки.

При изготовлении такого держателя сверла, не обязательно делать его тело цилиндрическим как на рисунке, можно изготовить тело и в форме бруска и гораздо проще изготовить его на фрезерном станке. Но можно изготовить и цилиндрическое тело на токарном станке, а потом приварить к нему сбоку пластину, толщиной 10 — 15 мм, за которую и будет зажиматься приспособление в резцедержателе токарного станка.

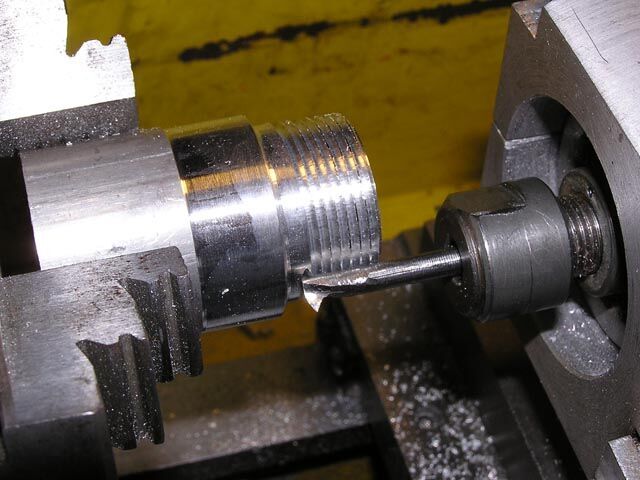

Плашкодержатель усовершенствованной конструкции.

При нарезании резьбы плашками, которые устанавливаются в обычных плашкодержателях, нарезанная резьба часто получается плохого качества из-за перекоса режущего инструмента. Чтобы этого избежать, приходится вначале нарезки резьбы всегда подпирать обычный плашкодердатель пинолью задней бабки.

Однако гораздо быстрее и удобнее работать при нарезании резьбы с помощью усовершенствованного плашкодержателя, который можно изготовить самостоятельно на том же токарном станке. На рисунке слева показана одна из конструкций такого плашкодержателя.

Оправка 1 своим конусным хвостовиком вставляется в конусное отверстие пиноли задней бабки. На оправке свободно (но с минимальным зазором) насажен стакан 2 и сменная втулка 4, в которой закрепляется винтом плашка. Задняя бабка с инструментом подводится к вращающейся заготовке. Далее перемещение инструмента осуществляется перемещением пиноли.

При соприкосновении с деталью стакан 2 удерживается от вращения за ручку 3, на которую кстати можно надеть трубку и упереть её в станину станка. Стакан 2 свободно перемещается по оправке 1 во время нарезки резьбы. По окончании нарезания резьбы, вращение шпинделя станка переключается реверсом и инструмент отходит от детали.

У кого станок не имеет маленьких оборотов, то лучше всего нарезать резьбу вращая шпиндель станка вручную, за патрон или с помощью специальной рукоятки, которая вставляется с обратной стороны шпинделя.

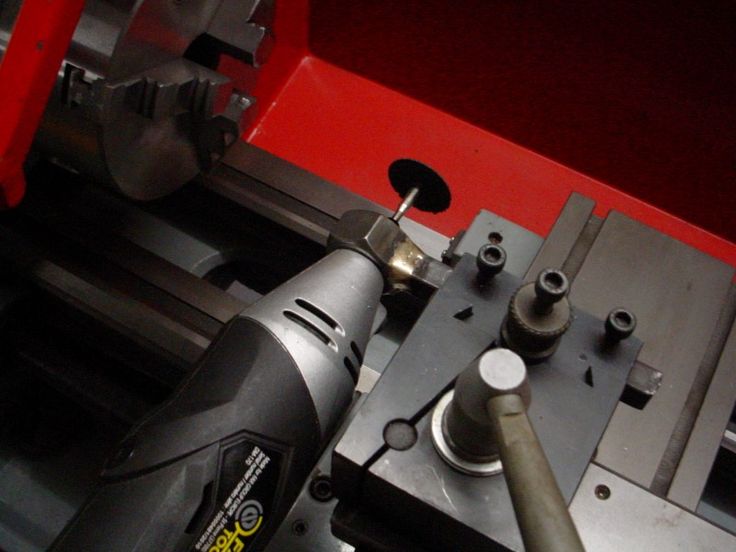

Приспособление для одовременного сверления и нарезания резьбы.

Приспособление для токарного станка, которое позволяет одновременно сверлить отверстие и нарезать наружную резьбу за одну установку инструмента показано на рисунке чуть ниже.

Оправка 4 этого приспособления тоже вставляется в пиноль задней бабки токарного станка. В передней части оправки сделано гнездо для закрепления сверла. А наружная подвижная оправка 2 надевается на оправку 4 и перемещается по ней в осевом направлении. От проворота её удерживает шпонка 3.

В передней части наружной оправки имеется отверстие для сменной втулки с плашкой и имеется винт 1 фиксирующий их. После того, как внутренняя оправка вставлена в пиноль задней бабки, на оправку надевают кольцо 5 с ручкой 6, наружную оправку 2 и вставляют сверло и плашку.

В конце сверления, не выводя сверла из отверстия, производим переключение чисел оборотов шпинделя на число, которое соответствует нарезанию резьбы. Наружная оправка подаётся рукой справа налево. При этом резьба получается правильной и концентричной по отношению к просверленному отверстию. По окончанию нарезания резьбы и при изменении направления вращения шпинделя станка, наружная оправка перемещается наоборот слева направо.

При этом резьба получается правильной и концентричной по отношению к просверленному отверстию. По окончанию нарезания резьбы и при изменении направления вращения шпинделя станка, наружная оправка перемещается наоборот слева направо.

Ещё одно простейшее, но полезное самодельное приспособление-переходник описано вот в этой статье и оно поможет закрепить более толстый резец, который не лезет в штатный резцедержатель токарного станка.

Заводские приспособления для токарных станков.

Заводских приспособлений достаточно много, но я опишу наиболее распространённые и полезные.

Универсальная конусная линейка.

Она служит для обработки конических поверхностей на токарном станке. Линейка устанавливается параллельно образующей конической поверхности, а верхняя часть суппорта токарного станка разворачивается на 90 градусов.

Отсчёт угла поворота конусной линейки производится по делениям (миллиметровым или угловым), нанесённым на шкале. Угол поворота линейки должен быть равен углу уклона конуса.

Угол поворота линейки должен быть равен углу уклона конуса.

А если шкала линейки имеет не градусные деления, а миллиметровые, то величина поворота линейки определяется по одной из формул, опубликованных ниже:

Где h — это число миллиметровых делений шкалы конусной линейки,

а Н — это расстояние от оси вращения линейки до её торца, на котором ненесена шкала. Буква D — это наибольший диаметр конуса, буква d — это наименьший диаметр конуса, буква L — длина конуса, буква α — это угол уклона конуса, а буква R — конусность.

Неподвижные и подвижные люнеты.

Предназначены для обработки нежёстких (тонких) валов. Неподвижный люнет, показанный на рисунке, состоит из чугунного корпуса 1 , с которым посредством болта 4 скрепляется откидная крышка 6, что облегчает установку детали. Основание корпуса люнета имеет форму, соответствующую направляющим станины, на которых он закрепляется посредством планки 2 и болта 3.

В корпусе при помощи регулировочных болтов 9 перемещаются два кулачка 8, а в крышке — один кулачок 7. Для закрепления кулачков в требуемом положении служат винты 5. Такое устройство позволяет устанавливать в люнет валы различных диаметров.

Для закрепления кулачков в требуемом положении служат винты 5. Такое устройство позволяет устанавливать в люнет валы различных диаметров.

Но гораздо эффективней модернизированный люнет (cм. рисунок ниже), в котором нижние жёсткие кулачки заменены шарикоподшипниками 8. Их настраивают по диаметру обрабатываемой поверхности с помощью контрольного вала, располагаемого в центре , или же по самой детали.

После этого опускают крышку 2 люнета и, регулируя гайкой 4 положение стержня 5, устанавливают крышку так, чтобы зазор между основанием люнета и крышкой был равен 3-5 мм. Это положение стержня 5 фиксируется контргайкой 3.

Затем при помощи эксцентрика 1 крышку прижимают к основанию люнета, при этом под действием пружины 6 верхние шарикоподшипники 7 с силой прижимают обрабатываемую деталь. Биение детали воспринимается не шарикоподшипниками, а пружиной 6, которая служит амортизатором.

Подвижные люнеты. В отличии от неподвижных люнетов ,которые закрепляются на управляющих станках, имеются ещё и подвижные люнеты (см. рисунок ниже), которые закрепляются на каретке суппорта.

рисунок ниже), которые закрепляются на каретке суппорта.

Так как подвижный люнет закрепляется на каретке суппорта , он вместе с ней перемещается вдоль обтачиваемой детали, следуя за резцом. Таким образом, он поддерживает деталь непосредственно в месте приложения усилия и предохраняет её от прогибов.

Подвижный люнет применяют при чистовом обтачивании длинных деталей. Он имеет два или три кулачка. Их выдвигают и закрепляют так же, как и кулачки неподвижного люнета.

Чтобы трение было не слишком большим , кулачки следует хорошо смазывать. Для уменьшения трения наконечники кулачков делают чугунными, бронзовыми или латунными. А ещё лучше вместо кулачков использовать ролики из подшипников.

А в заключении желающие могут посмотреть в видеоролике чуть ниже, как я спас от металлолома станок особо высокой точности 16Б05А.

Режущие инструменты – оснастка

Категория

- Твердые концевые фрезы 168 предметы

- Вставленный инструмент 86 предметы

- Токарный станок 176 предметы

- Сверла 375 предметы

- Нарезание резьбы 110 предметы

- протяжка 8 предметы

- Перетащите нож 3 предметы

- Граверы 8 предметы

- продольная пила 21 предметы

- Шлифовальные круги и инструменты 8 предметы

Угол угла

Длина держателя инструментов

Стиль инструментального держателя инструмента

Аксессуары для автоматизации

Mill Tool Holder Type

Diage

Shank Size

Material Materials

. Тип концевой фрезы

Тип концевой фрезыДлина канавки

Тип инструмента

Зубья

Стружколом

Покрытие

Угловой радиус

Диаметр хвостовика

Плоскость Weldon

Центральная режущая кромка

Подача СОЖ

Материал

Державки и аксессуары для фрезерных станков с ЧПУ | Redline Tools

Держатель инструмента — это устройство, обеспечивающее безопасное соединение между режущим инструментом и шпинделем станка с ЧПУ. Режущий инструмент устанавливается в держатель и затягивается, чтобы он не двигался и не вибрировал во время обработки; обеспечивая стабильность, необходимую для обеспечения точных разрезов каждый раз. Все держатели фрезерных инструментов Redline с ЧПУ гарантированно соответствуют или превышают все спецификации хвостовиков AT3, чтобы обеспечить правильную посадку на шпиндель вашего фрезерного станка. Мы предлагаем держатели инструментов Cat 40, Cat 50 и HSK63A в термоусадочных держателях – держатели цанговых патронов ER11 – ER16 – ER20 – ER25 – ER32 – ER40 – TG100 – TG150, гидравлические патроны, держатели концевых фрез, держатели торцевых фрез, метчики ( жесткие и натяжные и сжимающие), конусные держатели Jacobs, держатели продольных пил, держатели коротких оправок, держатели конуса Морзе, держатели расточных головок, адаптеры, наборы держателей инструментов и многое другое.

Все фрезерные станки с ЧПУ Redline производятся в США из американской стали 8620. Наше мастерство и внимание к деталям в качественном инструменте обеспечивают производительность, требуемую американским механиком. Наши держатели инструментов с ЧПУ разработаны с точностью конусности хвостовика AT3 или лучше и концентричны с точностью <0,0002 (0,005 мм или 5 микрон), что позволяет размещать инструмент точно на осевой линии шпинделя станка. Такая точность способствует минимальному износу и замене инструмента, что экономит ваше время и деньги.

У нас есть широкий ассортимент держателей инструментов для любых фрезерных станков с ЧПУ в таких отраслях, как автомобильная, медицинская, аэрокосмическая, компьютерная, оборонная электроника и мастерские. Будь то сверление, фрезерование, нарезание резьбы или проведение испытаний для контроля качества, в RedLine Tools вы найдете нужные вам фрезерные инструменты с ЧПУ и держатели для эффективного и надежного крепления ваших инструментов к критически важным станкам.

Создать заказ сейчас

Преимущества включают в себя:

- Державки с крутым конусом с превосходной точностью конусности хвостовика.

- Превышение стандартов ANSI минимум на 35%.

- Повышенная точность резания

- Практически полное отсутствие люфта и биения держателя инструмента

- Повышение качества производимых деталей

- Уменьшение брака

Держатель инструмента, тип

Держатели инструментов CAT

Инструменты CAT выпускаются в различных размерах, обозначенных как CAT 30, CAT 40, CAT 50 и т. д. Номер относится к конусу Ассоциации производственных технологий (ранее Национальной ассоциации производителей станков (NMTB)) размер инструмента. Держатели инструментов CAT были разработаны для тракторной компании Caterpillar и иногда называются V-Flange Tools. Они имеют прочную конструкцию и используются в основном для целого ряда применений, от прецизионной обработки до черновой обработки в тяжелых условиях. Этот тип держателя инструмента с ЧПУ поддерживается технологией ATC (автоматическая смена инструмента). Корпус резцедержателя втягивается в фрезерный шпиндель с помощью стопорной ручки и центрируется через конический контакт. Скорость вращения шпинделя до 12 000 об/мин является стандартной для инструментов с крутым конусом. Держатели инструментов CAT подходят для инструментов как с дюймовыми, так и с метрическими размерами.

Этот тип держателя инструмента с ЧПУ поддерживается технологией ATC (автоматическая смена инструмента). Корпус резцедержателя втягивается в фрезерный шпиндель с помощью стопорной ручки и центрируется через конический контакт. Скорость вращения шпинделя до 12 000 об/мин является стандартной для инструментов с крутым конусом. Держатели инструментов CAT подходят для инструментов как с дюймовыми, так и с метрическими размерами.

Разница между державками CAT и BT

Державки CAT и BT имеют один и тот же конус корпуса NMTB и выглядят очень похожими, поэтому их часто путают. Однако в держателях инструментов CAT для удерживающих ручек используется дюймовая резьба, а в держателях инструментов BT используется метрическая резьба. Визуально можно заметить разницу с фланцем. Державки CAT имеют более тонкий фланец, чем державки BT. Держатели инструментов CAT и BT НЕ взаимозаменяемы.

Державки BT с крутым конусом имеют толстый фланец.

Державки CAT с крутым конусом имеют узкий фланец.

Держатели инструментов HSK

Держатели инструментов HSK представляют собой относительно новую конструкцию и распространены на европейских станках, импортируемых в США. HSK — это немецкая аббревиатура от «полый конический хвостовик». У них нет фиксирующей ручки держателей инструментов CAT, а вместо этого они имеют полый хвостовик. Зажимной механизм в держателе инструмента HSK управляется изнутри и включает в себя сегментированные цанги, которые радиально расширяются под давлением. Фаска цанги соответствует фаске внутренней стенки хвостовика, что обеспечивает надежную фиксацию при нажатии на дышло. В инструменте HSK на фланце создается в два раза больше зажимного усилия, чем в инструменте типа CAT. Увеличенное зажимное усилие возникает из-за одновременного соединения шпинделя с конусом и фланцем. Это создает радиальную жесткость, в пять раз превышающую жесткость державок с крутым конусом. Державки HSK сбалансированы для высокоскоростной обработки и имеют меньший допуск между приемником шпинделя и корпусом конуса, чем инструменты CAT.

Инструментальные держатели HSK имеют ряд преимуществ по сравнению с инструментальными держателями CAT, особенно при работе со шпинделями высокоскоростных фрезерных станков, столкновениях инструментов и техническом обслуживании. Держатели инструментов HSK легче по массе, что позволяет машинам ускоряться и замедляться быстрее, чем держатели инструментов CAT. При скорости вращения шпинделя выше 8000 об/мин приемник шпинделя расширяется быстрее, чем хвостовик. Поскольку держатели инструментов HSK имеют полую конструкцию, их хвостовик действует как предохранитель и во время аварии сломается, защищая хвостовик станка.

Типы держателей

Держатели цанговых патронов

Цанговый патрон представляет собой тип патрона, который образует кольцо вокруг инструмента и создает высокую силу статического трения, прочно удерживая объект и точно соосно. Цанговая система “ER”, разработанная и запатентованная компанией Rego-Fix в 1973 году, сегодня является наиболее широко используемой цанговой системой в мире.

- Наконечник малого диаметра хорошо подходит для работы в ограниченном пространстве

- Повышенная гибкость при фрезеровании, сверлении и развертывании

- Прецизионная цанговая гайка заподлицо, зажимает инструмент близко к режущей кромке для обеспечения точности и жесткости

- Концентрично . 0002″ TIR устанавливает инструмент точно на осевую линию шпинделя

- Конус хвостовика AT3 или лучше обеспечивает точную и жесткую установку резцедержателя на шпиндель

- Цанги с широким диапазоном уменьшают складские запасы цанг и резцедержателей

- Полностью отшлифованный фланец и V-образная канавка упрощают работу устройств смены инструмента, что снижает потребность в обслуживании шпинделя и устройства смены инструмента

- Стандартный подвод СОЖ через шпиндель нужно дополнительное сцепление для приложения.

Ключевой причиной точности и силы захвата цанговых систем RedLine является уникальная конструкция гайки с заподлицо. Он включает в себя узел вращающегося шара, создающий «радиальный поплавок». Это заставляет цангу самоцентрироваться для максимального захвата, высочайшей точности и минимального износа инструмента.

Ключевой причиной точности и силы захвата цанговых систем RedLine является уникальная конструкция гайки с заподлицо. Он включает в себя узел вращающегося шара, создающий «радиальный поплавок». Это заставляет цангу самоцентрироваться для максимального захвата, высочайшей точности и минимального износа инструмента.- Цанги ER имеют большую мощность захвата, чем цанги TG.

- Цанги ER дешевле, чем цанги TG.

- TG имеют более высокое усилие захвата, чем цанги ER.

- Гибкость при фрезеровании, сверлении и развертывании

- Конус хвостовика AT3 или лучше обеспечивает точную и жесткую установку резцедержателя на шпиндель

- Меньший износ и замена инструмента означает меньше брака канавка удобна для устройств смены инструмента, что снижает потребность в обслуживании шпинделя и устройства смены инструмента

КУПИТЬ СЕЙЧАС

Термоусадочные держатели

Термоусадочные держатели требуют установки для термоусадочной посадки, которая расширяет

отверстие при нагревании для установки режущего инструмента. После охлаждения инструмент

После охлаждения инструмент

надежно удерживается по всей длине хвостовика, что обеспечивает превосходное усилие захвата

с минимальным биением.- Концентричность до 0,0002 дюйма TIR для увеличения срока службы режущего инструмента

- Сбалансированность до G2,5 при 25 000 об/мин

- Готов к подаче СОЖ через шпиндель

- Конструкция с высокой жесткостью и максимальным сцеплением

КУПИТЬ СЕЙЧАС

Гидравлические патроны

Гидравлические патроны используются для фрезерования, сверления, развертывания и растачивания. Гидравлические патроны могут работать со скоростью до 50 000 об/мин и концентричны до 0,00012 дюйма. Доступен широкий ассортимент переходных втулок с герметизацией или промывкой СОЖ. Наши гидравлические патроны сбалансированы до G2,5 при 25 000 об/мин.

Успешное использование гидравлических патронов RedLine и уход за ними

- Гидравлические патроны RedLine могут работать с инструментами с гладким цилиндрическим хвостовиком, хвостовиком Weldon или Whistle Notch без использования переходных втулок.

Инструменты должны иметь допуск хвостовика H6 или выше.

Инструменты должны иметь допуск хвостовика H6 или выше. - Чтобы зажать инструмент в гидравлическом патроне, поверните зажимной винт шестигранным ключом с усилием 7–8,5 футо-фунтов. полностью затяните до упора. Никогда не используйте отвертку с электроприводом для поворота пускового винта!

- Проверка силы зажима должна проводиться перед первым использованием и примерно после 100 смен инструмента или каждые 3 месяца. Пробный стержень должен быть вставлен как минимум на минимальную глубину зажима в держатель инструмента. Затяните зажимной винт до упора. Если испытательный вал можно легко и без усилий извлечь из держателя инструмента вручную, усилие зажима недостаточно велико. Гидравлический патрон не следует использовать и отправлять в ремонт.

- При использовании промежуточных втулок они должны быть полностью вставлены в гидравлический патрон, чтобы край втулки соприкасался с лицевой стороной гидравлического патрона. Невыполнение этого требования приведет к плохому биению и снижению силы сцепления.

- Инструменты с хвостовиками Weldon или Whistle Notches влияют на балансировку и влияют на максимальную скорость вращения инструментов.

- Если инструменты не зажаты на минимальную глубину зажима, существует риск повреждения распорной втулки, что приведет к потере точности.

- Вентиляционный винт гидравлической системы защищен штифтом или смолой. Не удаляйте это!

- Ограничитель осевой длины устанавливается шестигранным ключом с помощью винта регулировки длины. Есть 10 мм (.393″) регулировка. Никогда не задействуйте винт регулировки длины, когда инструменты зажаты. Максимальный момент затяжки осевых регулировочных винтов составляет 2,2 футо-фунта.

Зажим/разжим

- Хвостовик инструмента должен быть без заусенцев и загрязнений.

- Всегда вставляйте инструмент на минимальную глубину зажима в держатель инструмента.

- Не объединяйте несколько внутренних номеров.

Зажимной винт не защищен от выпадения!

Зажимной винт не защищен от выпадения! - Гидравлические патроны нельзя зажимать без инструмента или заготовки.

Хвостовики для использования в держателях гидравлических расширительных инструментов

- Тип A с прямым цилиндрическим валом. Цилиндрический вал в соотв. DIN 6535 HA и форма A согласно DIN 6535 часть 1

- Тип AB с одной лыской Weldon Цилиндрический хвостовик Форма B согласно DIN 1835 часть 1 и DIN 6535 HB

- Тип B с двумя лысками Weldon Цилиндрический хвостовик B согласно DIN 1835 часть 1

- Тип E с плоской канавкой Whistle-Notch Цилиндрический хвостовик E согласно DIN 1835 часть 1 и DIN 6535 HE

Уход, хранение и техническое обслуживание после каждой смены инструмента растворителем.

- Цанги ER имеют большую мощность захвата, чем цанги TG.

- Перед хранением смажьте маслом всю поверхность гидравлического патрона и храните в незажатом положении.

- Гарантия аннулируется, если ремонт производится кем-либо, кроме RedLine Tools.

- Может потребоваться регулировка и смазка приводного винта, особенно при большом количестве циклов зажима, высоких рабочих температурах или при наличии абразивной грязи или стружки. Для оптимальной смазки приводного винта мы рекомендуем использовать медную пасту MOLYKOTE CU 7439 (тюбик 100 г, артикул 9247204).

- Диапазон регулировки длины: 10 мм

- Рабочая температура: 20 – 50°C

- Макс. давление охлаждающей жидкости: 1160 P.S.I.

КУПИТЬ СЕЙЧАС

Держатели концевых фрез

- Держатели до 1000 дюймов подходят для двусторонних фрез (кроме указанных), что позволяет сэкономить на стоимости инструмента точное, жесткое крепление резцедержателя к шпинделю

- Меньший износ и замена инструмента означает меньше брака

- Полностью отшлифованный фланец и V-образная канавка упрощают работу с устройством смены инструмента, сокращая объем обслуживания шпинделя и устройства смены

КУПИТЬ СЕЙЧАС

Держатели FaceMill

- Диаметр пилота размером с точного соответствия с резаком

- Лицевая перпендикулярная к центральной линии в пределах .

0002 “

0002 “ - Установленные/заменяемые приводные клавиши – это стандартные

- . Конус хвостовика AT3 или лучше обеспечивает точное и жесткое крепление резцедержателя к шпинделю

- Меньший износ и замена инструмента означает меньше брака

- Полностью отшлифованный фланец и V-образная канавка упрощают работу с устройством смены инструмента, что снижает потребность в обслуживании шпинделя и устройства смены инструмента

КУПИТЬ СЕЙЧАС

Жесткие держатели метчиков

- Жесткая синхронная система для управления станками с 32-битными микропроцессорами

- Увеличенная длина для горизонтальных обрабатывающих центров

- Используются популярные быстросменные цанговые системы типа Bilz

- 6

- КУПИТЬ СЕЙЧАС

Держатели метчиков для натяжения и сжатия

- Держатели для натяжения и сжатия имеют осевое смещение для точного шага резьбы

- Держатели перемещаются при растяжении 0,75 дюйма/сжатии 0,37 дюйма

- Используются популярные быстросменные цанговые системы типа Bilz

- 5

КУПИТЬ СЕЙЧАС

Держатели конуса Jacobs

- Прецизионно отшлифованные направляющие Jacobs

- Конус Jacobs удерживается с точностью выше 0,0002 дюйма для наилучшего сопряжения с сверлильным патроном

Примечания: Не для использования на высоких скоростях.

Перед сборкой со сверлильным патроном необходимо очистить и обезжирить.

Перед сборкой со сверлильным патроном необходимо очистить и обезжирить.КУПИТЬ СЕЙЧАС

Держатели для продольной пилы

- Полузаподлицо с носовым колпачком попадает в труднодоступные места

- Изменение ширины пилы без прокладок

- Торец удерживается перпендикулярно центральной линии в пределах 0,0002 дюйма фрезы и имеет шпонку для принудительного привода

- Предназначен для продольных пил толщиной до 5/16 дюйма — для более широких фрез используется держатель оправки

КУПИТЬ СЕЙЧАС

Держатели оправок

- Направляющая резьба шлифуется концентрически по отношению к коническому хвостовику

- Поверхность перпендикулярна осевой линии в пределах 0,0002 дюйма

- Размер направляющей резьбы рассчитан на точную посадку с фрезой и имеет шпонку для принудительного привода

- 5

- В комплект входят стопорная гайка для тяжелых условий эксплуатации и три распорных кольца – 1/4″, 3/8″, 3/4″

КУПИТЬ СЕЙЧАС

Державки с конусом Морзе

- Гнездо с конусом Морзе с точностью до 0,0002 дюйма для наилучшей фиксации хвостовика Морзе

- Конус хвостовика AT3 или лучше обеспечивает точную и жесткую фиксацию держателя на шпинделе

- Les Замена инструмента и изнашиваемых деталей означает меньше брака

- Полностью отшлифованный фланец и V-образная канавка упрощают работу устройств смены инструмента, что снижает потребность в обслуживании шпинделя и устройства смены инструмента

Примечания:

- Не для использования на высоких скоростях

- Перед использованием необходимо очистить и обезжирить для правильной сборки

КУПИТЬ СЕЙЧАС

Держатели расточных головок

- Конус хвостовика AT3 или лучше — точное и жесткое крепление резцедержателя к шпинделю

- Меньше износа и замены инструмента — меньше отходов

- Полностью отшлифованный фланец и V-образная канавка — удобство работы чейнджеры для меньшего обслуживания шпинделя и чейнджера

КУПИТЬ СЕЙЧАС

Калибровочный щуп с удерживающей ручкой Haas

Калибровка станка с ЧПУ — это процесс измерения, диагностики и работы в пределах производственных допусков.

- Конус хвостовика AT3 или лучше — точное и жесткое крепление резцедержателя к шпинделю

- Держатели для натяжения и сжатия имеют осевое смещение для точного шага резьбы

Ключевой причиной точности и силы захвата цанговых систем RedLine является уникальная конструкция гайки с заподлицо. Он включает в себя узел вращающегося шара, создающий «радиальный поплавок». Это заставляет цангу самоцентрироваться для максимального захвата, высочайшей точности и минимального износа инструмента.

Ключевой причиной точности и силы захвата цанговых систем RedLine является уникальная конструкция гайки с заподлицо. Он включает в себя узел вращающегося шара, создающий «радиальный поплавок». Это заставляет цангу самоцентрироваться для максимального захвата, высочайшей точности и минимального износа инструмента. После охлаждения инструмент

После охлаждения инструмент  Инструменты должны иметь допуск хвостовика H6 или выше.

Инструменты должны иметь допуск хвостовика H6 или выше.

Зажимной винт не защищен от выпадения!

Зажимной винт не защищен от выпадения!

0002 “

0002 “ Перед сборкой со сверлильным патроном необходимо очистить и обезжирить.

Перед сборкой со сверлильным патроном необходимо очистить и обезжирить.