Приспособы для холодной ковки: самодельные инструменты, кондукторы, лекала для завитков и других элементов; как сделать своими руками, размеры шаблонов и другая информация

alexxlab | 25.10.2021 | 0 | Разное

Станки и приспособление для холодной ковки в гараже

Самоделки своими руками » Станки и инструменты » Станки и приспособление для холодной ковки в гараже

Станки и инструменты /09-сен,2019,17;48 / 6177

Изделия, изготовленные (методом ковки) из металла, уже давно обрели популярность по всему миру. Их большая заслуга в красоте и изысканности. Эти элементы декора стоят не мало, и далеко не у каждого есть возможность прикупить себе все желаемое.

К примеру, украшения для декорирования интерьера загородного дома. На ряду с существованием горячего вида ковки, используемого для создания декоративных металлических конструкций, есть и еще один вид – холодная ковка. Последнюю можно успешно реализовать своими руками. Для этого вам понадобится сделать станок для холодной ковки. После того, как вы его сделаете можно будет начинать реализовывать все свои идеи и задумки.

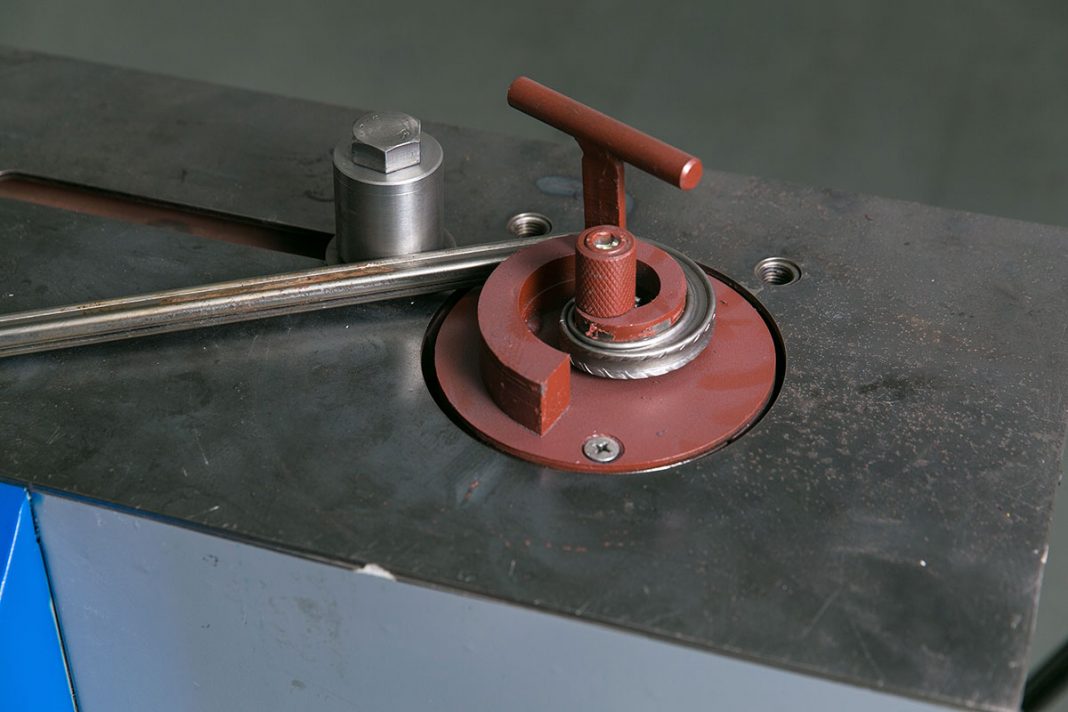

В своем гараже я наткнулся ступицу состояния б/у, ее то я и использовал как основу.

На одной стороне я приварил площадку, на которую потом будут закреплены сменные кондукторы. На другой – фланец. К нему крепится ручка.

Вот так выглядит промежуточный результат.

Вот готовая приспособа или станок.

Уже используя это вы можете изготовить вот такие вот элементы. Используйте полосы 4*20 (25).

Первым я сделал забор на свою дачу.

Первым делом я взял и попытался скрутить квадрат 10*10. Правда после полосы придется приложить немного больше усилий.

Следующая простая приспособа будет использована для изготовления «фонарика». Также я нашел несколько шток диаметром 22 мм (от чего-то) парочку фланцев.

Нужно неподвижно закрепить на столе часть с уголком. По центру надо вставить шток (гладкий), а также кусочки арматуры 6-ки (тоже гладкой), длинною в 200 мм.

Если говорить на чистоту, то стоит отметить, что очень много времени тратится на зачистку арматуры (тонкой), ее нарезку и скрутку, а также сварку. В этом случае проще прикупить готовую. Но если у вас есть огромное желание и свободное время, то почему бы и не заняться этим собственноручно.

Следующее мое творение – это велосипед-цветник.

Для того чтобы изготовить колеса – надо специальный профилегиб.

Велосипеда мне показалось мало, поэтому решил и сделал карету.

Вот и получились у меня следующие изделия. Всего-навсего взял старую ступицу, несколько кусков железа, сварочный аппарат и другие подручные инструменты.

Поделиться:

Качественные самодельные приспособления для холодной ковки

Автор На чтение 5 мин Просмотров 379 Опубликовано

Холодная ковка — это сложный, но очень востребованный процесс. Изготовить самодельные приспособления для холодной ковки должен уметь каждый мастер, т.к. приобретать их нет смысла.

Холодная ковка представляет собой длительный, но очень востребованный процесс.Сложного в данной работе ничего нет, но нужно усердие, точность и желание сделать все как можно качественнее.

Содержание

- Изготовление улитки

- Изготовление торсиона

- Способы приведения в движение

Изготовление улитки

- Болгарка.

- Аппарат для электродуговой сварки.

- Сталь листовая 2-3 мм.

- Профилированная труба.

- Стальная полоса 3-4 мм.

- Пруток стальной 5 мм.

- Бумага и карандаш.

- Маркер.

- Дрель.

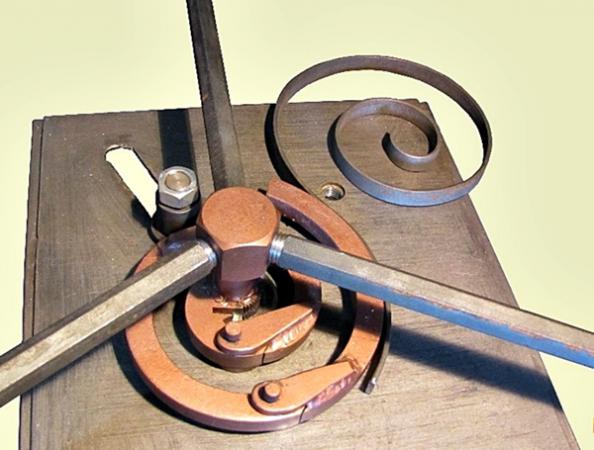

Основной элемент в работе — это улитка. На ней делаются всевозможные изгибы, а то и целые спирали, поэтому нужно знать их устройство и вариации.

Инструменты для холодной ковки: молот, гнутик, улитка, твистер, волна, объемник и другие.

Самый простой вариант — это несколько стальных моноблочных улиток на индивидуальных платформах, которые легко изготавливаются руками и служат до последнего. Чтобы их сделать, потребуется только листовая сталь 2-3 мм (2 пластинки 10*10 см и 1 пластинка 13*13 см), стальная полоса 3-5 мм (длина вымеряется индивидуально), профильная труба 2-3 мм (7 см) и пруток 5 мм (3 шт. по 3 см длиной). В самом начале делается рисунок (архимедова спираль) на бумаге миллиметровке, как будет выглядеть улитка, причем вход в нее должен располагаться ровно напротив завершающего витка, иначе не получится добиться максимального качества.

Изгибается стальная полоса при помощи плоскогубцев, попутно сверяется точность с бумажным рисунком. Как только 1 полоса выгнута, нужно сделать на рисунке продолжение в виде еще 1 витка и повторить процедуру с еще 1 полосой. 3 подход идентичен описанным, но очень важно помнить, что каждая последующая не является продолжением предыдущей, а полностью отдельной деталью.

Теперь можно при помощи сварочного аппарата приварить все элементы между собой. Самая длинная спираль фиксируется на площадке 13*13 см. Все швы должны быть проделаны от самого начала стыка до конца, чтобы не оставалось пробелов.

Самая длинная спираль фиксируется на площадке 13*13 см. Все швы должны быть проделаны от самого начала стыка до конца, чтобы не оставалось пробелов.

В самом конце почти все мастера оставляют все, как есть, но если присутствует желание добиться максимальной прочности, то можно закалить металл. Для этого нужно поместить его в печь, а спустя 30 минут охладить любым удобным способом (вода, масло, жидкий свинец или просто на сквозняке).

Но есть и более сложный вариант, при котором в итоге получится не целая гора металла, а наборный кондуктор, которым гораздо удобнее работать. Причем принципиальной разницы в строении не будет, а начало и вовсе одинаковое — полный рисунок спирали на бумаге миллиметровке.

«Улитка» помогает изготовить ажурные элементы с помощью холодной ковки.Затем вырезается пластина 15*15 см из стали 3-4 мм (повышенная толщина из-за необходимого дополнительного запаса прочности) и выгибается плоскогубцами стальная полоса, причем гнется от начала до конца без каких-либо заминок.

Затем полоса разрезается на 3 составные части, которые будут набираться по ходу работы. К каждой части с шагом 3 см приваривается стальной пруток 3-5 мм длиной 1 см. Исключением является лишь базовая улитка, которая все же будет приварена к пластине.

И вот базовая часть сварена, а чтобы обеспечить возможность набора элементов на пластине, нужно приложить их на будущие места дислокации и обвести каждый пруток маркером, после чего в получившихся кругах делаются соответствующие отверстия (устанавливаться деталь должна свободно, но не иметь свободного хода). В самом конце доваривается профильная труба снизу точно по центру, но прокаливать металл не нужно, т.к. в данном случае этот шаг пойдет во вред.

Вернуться к оглавлению

Изготовление торсиона

- Тиски.

- Двутавр.

- Болты с гайками.

- Стальные ролики с фиксаторами.

Торсион — это инструмент для холодной ковки металла, но в отличие от улитки, он закручивает любые изделия. Изготовление занимает обычно не очень много времени, но все используемые материалы должны отличаться повышенным качеством, иначе они просто лопнут от натуги.

На двутавр с 1 стороны монтируются тиски. Особенностью тисков будет их вертикаль, имеющая подвижный ограничитель. Тиски закрепляются таким образом, чтобы их можно было двигать и фиксировать на любой удобной точке двутавра.

С другой стороны штурвал. В качестве штурвала может выступать предмет любой формы с тисками по центру, при этом он будет опосредованно связан с двутавром, чтобы иметь возможность вращения. Данный элемент конструкции находится в неподвижном состоянии, зафиксированный во всех возможных точках сварочным аппаратом.

Вернуться к оглавлению

Способы приведения в движение

Элементы холодной ковки.- Шестерни разного диаметра.

- Хомуты.

- Электромотор.

- Провода и тумблер.

После того как изготовлены основные рабочие элементы, нужно определиться, как они будут работать. Для этого есть 2 варианта:

- Ручной привод. Для этого улитки крепятся в тиски и руками производятся вращательные движения. Что касается торсиона, то нужно приварить стальные прутки с шагом 20 см для приведения их в движение. Точность получается достаточно высокая, но если рука дрогнет, то может и брак выйти. Недостаток заключается в том, что к концу дня вы будете ощущать неимоверную усталость. Зато бесплатно и доступно в любой точке мира.

- Электропривод. Нужна большая мощность (2,2-3,0 кВт), но при этом минимальное количество оборотов (1000-1200 об\мин) + понижающий редуктор. Для соединения движущихся механизмов используются специальные ремни, но не цепи. Очень важно уделить внимание защите, которая выполняется из листовой стали 2 мм, т.к. более тонкие аналоги могут не выдержать. В итоге нужно добиться очень низкой скорости вращения детали, но при этом очень высокой мощности, благодаря чему агрегаты не будут перегреваться и выходить из строя раньше времени.

https://moyakovka.ru/youtu.be/hlaPBMUsh7Q

Изготовить инструменты для холодной ковки металла под силу любому желающему, при этом даже не нужно обладать серьезными навыками или хорошей физической подготовкой. Не стоит опасаться такой работы, т.к. она способствует не только самовыражению, но и поможет в будущем что-то создать своими руками.

| АССАБ 88 | ASSAB 88 — это высоколегированная инструментальная сталь с очень широким профилем свойств. Это также очень хорошая сталь для всех типов обработки поверхности. Эта комбинация означает, что ASSAB 88 является чрезвычайно универсальной обычной инструментальной сталью для инструмента для холодной обработки средней производительности. На рынках, обслуживаемых Uddeholm, ASSAB 88 продвигается как Sleipner. На рынках, обслуживаемых Uddeholm, ASSAB 88 продвигается как Sleipner. | |

| АССАБ М2 | ASSAB M2 особенно подходит для режущих инструментов, таких как метчики, спиральные сверла, развертки, протяжные инструменты, пилы по металлу, фрезерные инструменты всех типов. ASSAB M2 также подходит в качестве стали для холодной обработки для таких применений, как пресс-формы для штамповки, формовки и тиснения. Его сочетание отличной износостойкости и ударной вязкости лучше, чем у других высоколегированных сталей для холодной обработки. | |

| ASSAB БДМ 23 SuperClean | ASSAB PM 23 SuperClean — это порошковая быстрорежущая сталь с превосходной износостойкостью и ударной вязкостью. ASSAB PM 23 SuperClean идеально подходит для холодных работ в больших объемах, например, для вырубки более твердых материалов, например. углеродистая сталь или холоднокатаная полосовая сталь. Он также подходит для формирования более тонких рабочих материалов. На рынках, обслуживаемых Uddeholm, ASSAB PM 23 SuperClean продвигается как Vanadis 23 SuperClean. углеродистая сталь или холоднокатаная полосовая сталь. Он также подходит для формирования более тонких рабочих материалов. На рынках, обслуживаемых Uddeholm, ASSAB PM 23 SuperClean продвигается как Vanadis 23 SuperClean. | |

| ASSAB PM30 SuperClean | ASSAB PM 30 SuperClean — это порошковая быстрорежущая сталь, предназначенная для режущих инструментов и других операций холодной обработки. Обладает отличной износостойкостью и прочностью. Процесс ПМ обеспечивает хорошую обрабатываемость и шлифуемость, а также хорошую стабильность размеров во время термообработки. На рынках, обслуживаемых Uddeholm, ASSAB PM 30 SuperClean продвигается как Vanadis 30 SuperClean. | |

| ASSAB PM60 SuperClean | ASSAB PM 60 SuperClean — это порошковая быстрорежущая сталь, подходящая для режущих инструментов и других операций холодной обработки. Это сталь премиум-класса с чрезвычайной износостойкостью и высокой твердостью в горячем состоянии. На рынках, обслуживаемых Uddeholm, ASSAB PM 60 SuperClean продвигается как Vanadis 60 SuperClean. Это сталь премиум-класса с чрезвычайной износостойкостью и высокой твердостью в горячем состоянии. На рынках, обслуживаемых Uddeholm, ASSAB PM 60 SuperClean продвигается как Vanadis 60 SuperClean. | |

| Таблица характеристик инструментальной стали ASSAB | Список продуктов АССАБ | |

| АССАБ XW-10 | ASSAB XW-10 — среднелегированная инструментальная сталь с хорошей стойкостью к абразивному и адгезионному износу, а также хорошей стойкостью к растрескиванию. Эта комбинация делает ASSAB XW-10 универсальной инструментальной сталью для холодных операций средней продолжительности. На рынках, обслуживаемых Uddeholm, ASSAB XW-10 продвигается как Rigor. | |

| АССАБ XW-42 | ASSAB XW-42 — это высокоуглеродистая инструментальная сталь, содержащая 12% хрома. Обладает высокой износостойкостью и прочностью. Этот тип стали (AISI D2, стандарт DIN 1.2379, JIS SKD 11) является наиболее распространенным во всем мире сталью для холодной обработки. На рынках, обслуживаемых Uddeholm, ASSAB XW-42 продвигается как Sverker 21. Обладает высокой износостойкостью и прочностью. Этот тип стали (AISI D2, стандарт DIN 1.2379, JIS SKD 11) является наиболее распространенным во всем мире сталью для холодной обработки. На рынках, обслуживаемых Uddeholm, ASSAB XW-42 продвигается как Sverker 21. | |

| Калди | Caldie — это среднелегированная инструментальная сталь, подходящая для мелкосерийного и среднесерийного инструмента, где требуется сочетание очень высокой стойкости к сколам и прочности на сжатие. Профиль свойств делает Caldie прочной инструментальной сталью для холодной обработки, предназначенной для вырубки и штамповки в тяжелых условиях из AHSS (усовершенствованной высокопрочной стали). | |

| Калмакс | Calmax обладает высокой прочностью, хорошей износостойкостью и хорошей полируемостью. Это подходящий инструмент для применения в пластиковых формах. Тот же химический состав, что и у Carmo, но поставляется в состоянии мягкого отжига. Это подходящий инструмент для применения в пластиковых формах. Тот же химический состав, что и у Carmo, но поставляется в состоянии мягкого отжига. | |

| Юнимакс | Unimax представляет собой высокотвердую инструментальную сталь электрошлакового переплава, которая обеспечивает высокую износостойкость даже в течение длительного времени при повышенных температурах. Этот продукт подходит для покрытия и азотирования. Unimax очень хорошо работает при точной ковке, горячей штамповке и формовании армированных пластиков. | |

| Vanadis 4 Extra SuperClean | Vanadis 4 Extra SuperClean — это порошковая инструментальная сталь для долговременной обработки. На сегодняшний день это самая универсальная инструментальная сталь для ПМ, сочетающая в себе высокую износостойкость с очень хорошей пластичностью и стойкостью к выкрашиванию кромок. Превосходная обрабатываемость как в мягком, так и в твердом состоянии обеспечивает преимущества как при изготовлении инструментов, так и при обслуживании инструментов, где требуются высокие требования к адгезионному износу и стойкости к выкрашиванию. Превосходная обрабатываемость как в мягком, так и в твердом состоянии обеспечивает преимущества как при изготовлении инструментов, так и при обслуживании инструментов, где требуются высокие требования к адгезионному износу и стойкости к выкрашиванию. | |

| Ванадис 8 СуперКлин | Vanadis 8 SuperClean — это порошковая инструментальная сталь с высокой износостойкостью по сравнению со всеми марками инструментальной стали PM, что делает Vanadis 8 SuperClean подходящей для больших объемов производства абразивных материалов. Процесс PM обеспечивает лучшую стойкость к выкрашиванию, чем традиционная износостойкая инструментальная сталь. | |

| Ванкрон СуперКлин | Vancron SuperClean — самая инновационная инструментальная сталь для ПМ, представленная сегодня на рынке. Азотирование частиц порошка в твердом состоянии обеспечивает чрезвычайно высокое содержание азота в сплаве, что дает инструменту «покрытие внутренней поверхности» и наилучшую устойчивость к истиранию и адгезионному износу. Обрабатываемость в твердом состоянии является лучшей из всех марок PM, что обеспечивает преимущества при изготовлении инструментов, а также при обслуживании инструментов. Азотирование частиц порошка в твердом состоянии обеспечивает чрезвычайно высокое содержание азота в сплаве, что дает инструменту «покрытие внутренней поверхности» и наилучшую устойчивость к истиранию и адгезионному износу. Обрабатываемость в твердом состоянии является лучшей из всех марок PM, что обеспечивает преимущества при изготовлении инструментов, а также при обслуживании инструментов. | |

| ВИКИНГ | Викинг — сталь масловоздушно-вакуумной закалки, характеризующаяся хорошей размерной стабильностью при термической обработке, хорошей обрабатываемостью и шлифуемостью; отличное сочетание прочности и износостойкости. |

Холодная штамповка | QForm

Моделирование напряженно-деформированного состояния штампа в QForm для процесса холодной штамповки В отличие от горячей штамповки, технологии холодной штамповки позволяют получить точную высококачественную форму, что снижает или устраняет необходимость механической обработки кованой детали. Это основные причины использования технологий холодной штамповки в таких технологиях, как орбитальная штамповка, холодная ковка и холодная высадка металлоконструкций (гайки, винты) и холодная накатка резьбы.

Это основные причины использования технологий холодной штамповки в таких технологиях, как орбитальная штамповка, холодная ковка и холодная высадка металлоконструкций (гайки, винты) и холодная накатка резьбы.

Для холодной штамповки используются специальные материалы, допускающие холодную деформацию без разрушения.

Для точного моделирования холодной штамповки необходимо использовать реологические модели материалов, испытанных при температурах холодной штамповки (обычно 20 – 400 градусов Цельсия).

Для оценки дефектов разрушения при моделировании холодной штамповки можно использовать такие критерии, как Cockcroft-Latham, V.L. Колмогоров, Вежбицкий, Дел, Джонсон и Кук, МакКлинток, Райс и Трейси, В.А. Огородников, Ю.Г. Калпин в QForm .

Очень важно учитывать упругую деформацию инструмента в процессах холодной ковки, поскольку она очень сильно влияет на форму кованой детали.

«Внедрение QForm помогло SFL в точном моделировании процессов ковки, что позволило избежать многократных опробований инструментов и задержки сроков проекта. Это помогло нам обеспечить правильную ковку с первого раза, а также сократить время разработки инструмента до 60%. Другие дефекты кованых деталей также соответствуют результатам в реальном времени, что повышает нашу уверенность в результатах программного обеспечения».

Это помогло нам обеспечить правильную ковку с первого раза, а также сократить время разработки инструмента до 60%. Другие дефекты кованых деталей также соответствуют результатам в реальном времени, что повышает нашу уверенность в результатах программного обеспечения». T.S.Yamunai Thuraivan, Sundram Fasteners Limited. Электронная почта: [email protected]

QForm учитывает упругие деформации инструмента с помощью наших специально разработанных моделей, включая:

- сопряженная механическая задача – когда заготовка деформируется как пластическое тело (упругопластическое), а инструмент как упругопластическое

- термоупруго-пластическая модель охлаждения для учета локальных термических напряжений

Преимущества

- Измерение размеров поковки для оценки качества штамповки

- Выявление дефектов кованой детали

- Прогноз деформационной нагрузки и проверка производительности машины холодного формования или пресса

- Оценка стойкости инструмента и прогнозирование слабых мест в штампе и пуансоне

- Прогнозирование и оптимизация износа инструмента

Моделирование гидроформовки в QFormВысокие значения эффективного напряжения в штампе на последнем этапе ковки. Результаты моделирования QForm и сломанный штамп

Результаты моделирования QForm и сломанный штамп

Специальные функции QForm, которые помогают моделировать холодную штамповку

- Использование критерия разрушения Кокрофта-Лэтема для прогнозирования дефектов разрушения

- Комбинированные механические и термические задачи, помогающие оценить влияние деформации штампа на окончательную форму поковки

- Использование предварительно напряженных пресс-форм

- Реализация пользовательских подпрограмм, написанных на языке программирования LUA

- Прогнозирование качества поковки путем оценки поля пластической деформации и специальных полей, которые могут быть рассчитаны с помощью пользовательских подпрограмм

- Нанесение различных смазок на разные поверхности штампа

- Расширенные возможности управления сеткой конечных элементов, которые играют важную роль в достижении качественных результатов при моделировании процессов формовки листового металла

Пример

QForm Моделирование технологии холодной штамповки клапана показано на видео ниже.