Производство порошков металлических: Крупнейшие производители и поставщики металлических порошков

alexxlab | 02.02.2023 | 0 | Разное

Производство порошков | Металлургический портал MetalSpace.ru

Разнообразие применяемых методов объясняется тем, что качественные характеристики порошков и изделий в значительной степени определяются методом изготовления порошков. Порошок одного и того же металла в зависимости от метода производства резко изменяет некоторые из свойств, определяющих применимость его для той или иной цели.

Свойства порошков

В практике металлические порошки характеризуются по следующим свойствам:

- физическим;

- химическим;

- технологическим.

Физические свойства порошков

К физическим свойствам порошков обычно относят преобладающую форму частиц и гранулометрический состав порошка. Форма частиц в основном зависит от способа получения и может быть сферической, губчатой, осколочной, дендритной, тарельчатой, чешуйчатой. Форма частиц оказывает влияние на плотность, прочность и однородность прессовки. Наибольшую прочность прессовок дают частицы дендритной формы. В этом случае упрочнение порошков при прессовании вызывается действием сил сцепления, заклиниванием частиц, переплетением выступов и ответвлением.

В этом случае упрочнение порошков при прессовании вызывается действием сил сцепления, заклиниванием частиц, переплетением выступов и ответвлением.

Размер частиц порошков, получаемых различными методами колеблется от долей микрометра до долей миллиметра. Для получения прочной прессовки необходим порошок с определенными размерами частиц и набором их по крупности. В практике никогда не встречаются металлические порошки с частицами одной крупности.

Гранулометрический состав порошка представляет собой относительное содержание фракций частиц различной крупности. В сочетании с другими свойствами он влияет на удельное давление при прессовании, необходимое для достижения заданных механических свойств спечённых изделий.

Химические свойства порошков

К химическим свойствам порошков относят в первую очередь содержание основного металла, примесей и загрязнений. На химические свойства влияет также содержание газов в связанном, адсорбированном или растворенном состоянии. Содержание основного металла в порошках бывает не ниже 98 – 99%, и такая чистота порошковых металлов для большинства спеченных изделий является удовлетворительной.

Содержание основного металла в порошках бывает не ниже 98 – 99%, и такая чистота порошковых металлов для большинства спеченных изделий является удовлетворительной.

Вредными примесями для железного порошка являются примеси кремнезёма, оксидов алюминия и марганца. Эти примеси затрудняют прессование порошков, увеличивают износ прессформ.

Присутствие в порошках значительного количества газов (кислород, водород, азот и др.), адсорбированных на поверхности частиц, а также попавших внутрь частиц в процессе изготовления и в результате разложения при нагреве загрязнений увеличивает хрупкость порошков, затрудняет прессование, а интенсивное выделение их при спекании может привести к короблению изделий. Поэтому порошки иногда подвергают вакуумной обработке для отгонки газов.

Технологические свойства порошков

Под технологическими свойствами порошков понимают:

- насыпная масса порошка;

- текучесть;

- прессуемость.

Насыпная масса порошка

Насыпная масса порошка – это масса единицы его объёма при свободной насыпке. Она определяется плотностью материала порошка, размером и формой его частиц, плотностью укладки частиц и состоянием их поверхности. Например, сферические порошки с гладкой поверхностью обеспечивают более высокую насыпную плотность.

Она определяется плотностью материала порошка, размером и формой его частиц, плотностью укладки частиц и состоянием их поверхности. Например, сферические порошки с гладкой поверхностью обеспечивают более высокую насыпную плотность.

Текучесть порошка

Текучесть порошка – это способность перемещаться под действием силы тяжести. Она оценивается временем истечения определённой навески (50 г) через калиброванное отверстие (диаметр 2,5 мм). Текучесть зависит от плотности материала, гранулометрического состава, формы и состояния поверхности частиц и влияет на производительность автоматических прессов при прессовании, так как она определяет время заполнения порошком пресс-формы. Текучесть ухудшается при увлажнении порошка, увеличении его удельной поверхности и доли мелкой фракции.

Прессуемость порошка

Прессуемость порошка – это способность порошка под влиянием внешнего усилия приобретать и удерживать определённую форму и размеры.

Порошки одного и того же химического состава, но с разными физическими характеристиками могут обладать различными технологическими свойствами, что влияет на условия дальнейшего превращения порошков в готовые изделия.

Поэтому физические, химические и технологические свойства порошков находятся в непосредственной зависимости от метода получения порошка.

Но не только качественные характеристики порошка лежат в основе выбора способа получения порошков. Очень важными при оценке метода производства порошков являются вопросы экономики – себестоимость порошка, размер капиталовложений, стоимость переработки порошка в изделия.

Все это вызвало необходимость разработки и промышленного освоения большого числа различных способов производства порошков.

Cпособы получения порошков

Все способы получения порошков, которые встречаются в современной практике, можно разделить на две группы:

- механические способы;

- физико-химические.

Механические способы получения порошков

Механическими способами получения порошков считаются такие технологические процессы, при которых исходный материал в результате воздействия внешних сил измельчается без изменения химического состава.

Физико-химические способы

К физико-химическим способам относят такие технологические процессы, в которых получение порошка связано с изменением химического состава исходного сырья в результате глубоких физико-химических превращений. При этом конечный продукт (порошок), как правило, отличается от исходного материала по химическому составу.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

Порошковая металлургия: особенности производства – РИА Новости, 02.02.2010

https://ria.ru/20100202/207313798.html

Порошковая металлургия: особенности производства

Порошковая металлургия: особенности производства – РИА Новости, 02.02.2010

Порошковая металлургия: особенности производства

Порошковая металлургия – технология получения металлических порошков и изготовления изделий из них, а также из композиций металлов с неметаллами.

2010-02-02T10:16

2010-02-02T10:16

2010-02-02T10:21

/html/head/meta[@name=’og:title’]/@content

/html/head/meta[@name=’og:description’]/@content

https://cdnn21. img.ria.ru/images/sharing/article/207313798.jpg?1265095283

img.ria.ru/images/sharing/article/207313798.jpg?1265095283

РИА Новости

1

5

4.7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

2010

РИА Новости

1

5

4.7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

Новости

ru-RU

https://ria.ru/docs/about/copyright.html

https://xn--c1acbl2abdlkab1og.xn--p1ai/

РИА Новости

1

5

4.7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

РИА Новости

1

5

4.7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

РИА Новости

1

5

4. 7

7

96

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

справки, пожар на предприятии “суал – порошковая металлургия”

Справки, Пожар на предприятии “СУАЛ – Порошковая металлургия”

Роспотребнадзор не обнаружил концентрации опасных веществ в воздухе после пожара на заводе “СУАЛ Порошковая металлургия” в Иркутской области, сообщила во вторник пресс-служба администрации города Шелехова, где территориально расположен завод.

Порошковая металлургия – технология получения металлических порошков и изготовления изделий из них, а также из композиций металлов с неметаллами.

В обычной металлургии металлические изделия получают, обрабатывая металлы такими методами, как литье, ковка, штампование и прессование. В порошковой же металлургии изделия производят из порошков с размерами частиц от 0,1 мкм до 0,5 мм путем формования холодным прессованием и последующей высокотемпературной обработки (спекания). Порошковая металлургия экономична в отношении материалов и, как и традиционные методы металлообработки, позволяет получать детали с нужными механическими, электрическими и магнитными свойствами.

Порошковая металлургия экономична в отношении материалов и, как и традиционные методы металлообработки, позволяет получать детали с нужными механическими, электрическими и магнитными свойствами.

Методы порошковой металлургии начали разрабатываться в XX веке для металлов, не допускающих обработки обычными методами. Так, например, вольфрам невозможно плавить и обрабатывать обычными методами литья, поскольку очень высока его температура плавления (3410° C). Поэтому, например, вольфрамовую нить для электрических ламп накаливания вытягивают из вольфрамовых штапиков, полученных прессованием и спеканием вольфрамового порошка.

Металлические порошки получают восстановлением металлов из их окислов или солей, электролитическим осаждением, распылением струи расплавленного металла, термической диссоциацией (химическая реакция обратимого разложения вещества, вызываемая повышением температуры) и механическим дроблением. Наиболее распространен способ восстановления металлов (железа, меди или вольфрама) из соответствующих окислов с последующим электрорафинированием (процесс анодного растворения загрязненного металла и последующее его катодное осаждение.

Механическим дроблением получают порошки (с частицами нужной крупности и формы) хрома, марганца, железа и бериллия.

Технологический процесс изготовления изделий из металлических порошков состоит из следующих операций: подготовка смеси для формования, формование заготовок или изделий и их спекание. Формование заготовок или изделий осуществляется путем холодного прессования под большим давлением (30-1000 МПа) в металлических формах. Спекание изделий из однородных металлических порошков производится при температуре, составляющей 70-90% температуры плавления металла. В смесях максимальная когезия (взаимное притяжение между атомами, ионами или молекулами какого-либо вещества) достигается вблизи температуры плавления основного компонента, а в цементированных карбидах – вблизи температуры плавления связующего. С повышением температуры и увеличением продолжительности спекания увеличиваются усадка, плотность и улучшаются контакты между зернами. Во избежание окисления спекание проводят в восстановительной атмосфере (водород, оксид углерода), в атмосфере нейтральных газов (азот, аргон) или в вакууме.

Круг изделий, изготавливаемых методами порошковой металлургии, весьма широк и непрерывно расширяется. К ним относятся зубчатые колеса, рычаги, кулачки и поршни для автомобилестроения, машиностроения, энергетики, промышленности, средств связи, строительной, горнодобывающей и авиакосмической промышленности. Из ленты, полученной холодной прокаткой никелевого порошка, изготавливают монеты (например канадский пятицентовик). Порошок железа используется в качестве носителя для тонера в ксероксах, а также в качестве одного из ингредиентов изделий из зерновых продуктов и хлеба повышенной питательности. Алюминиевый порошок служит компонентом ячеистого бетона, красок и пигментов, твердого ракетного топлива.

Металлический порошок 101 | Изделия из металлического порошка (MPP)

MPP является лидером в области производственных технологий, связанных с процессом PM. От наших управляемых компьютером многофункциональных прессов и специально разработанных высокотемпературных печей для спекания до наших вторичных производственных мощностей и инновационных процессов, таких как методы соединения PM, мы активно инвестировали в оборудование и программы для повышения производительности и снижения затрат.

Формирование материала

Мы являемся новаторами в технологии порошковых материалов, включая разработку, отбор и смешивание широкого спектра стандартных и нестандартных материалов и сплавов. Порошки элементарных или предварительно легированных металлов тестируются в соответствии с точными спецификациями. Мы проводим анализ содержания углерода, кислорода и азота в наших составах материалов, а также используем цифровую микрофотографию для анализа микроструктуры различных материалов из твердых частиц. Затем испытанные и одобренные материалы смешивают со смазками или другими добавками в сплав для получения однородной смеси ингредиентов. Тесты проводятся, чтобы убедиться, что материалы, разработанные для вашего компонента, оптимальны для его производства и условий эксплуатации.

Формование

На этапе прессования или уплотнения производственного процесса контролируемое количество смешанного порошка автоматически подается в прецизионную матрицу. Затем смесь уплотняют, обычно при комнатной температуре, в прессах различной грузоподъемности, в зависимости от размера, конфигурации и требований к плотности детали. При прессовании получается то, что обычно называют сырой прессовкой, которая имеет размер и форму готовой детали при выходе из пресс-формы и достаточную прочность для обработки в процессе и транспортировки в печь для спекания.

При прессовании получается то, что обычно называют сырой прессовкой, которая имеет размер и форму готовой детали при выходе из пресс-формы и достаточную прочность для обработки в процессе и транспортировки в печь для спекания.

Обычное уплотнение выполняется в твердосплавной оснастке. Производительность обычных прессов может варьироваться от нескольких сотен до более 2000 штук в час и зависит от свойств материала, размера и геометрии компонентов, а также типа машины.

Спекание

На этапе спекания компонент и конечный материал изготавливаются за один этап. При спекании сырые компактные детали перемещаются в печь для спекания с контролируемой атмосферой, способную достигать температуры до 2600°F. Детали нагревают ниже точки плавления основного металла, выдерживают при температуре спекания, а затем охлаждают. Спекание превращает уплотненные механические связи между частицами порошка в металлургические связи. Именно стадия спекания обеспечивает первичные металлургические свойства детали из порошковой стали.

Вторичные операции

Большинство деталей формуются в виде сетки и не требуют вторичной обработки, но MPP может выполнять различные дополнительные производственные и отделочные операции, чтобы обеспечить дополнительную сложность и точность или улучшить плотность, прочность, форму, коррозионную стойкость, или рабочие характеристики любой детали. Возможности вторичного производства и отделки MPP являются одними из самых обширных в индустрии PM. Предлагая эти обширные вторичные возможности, MPP может предоставить полную услугу «до печати».

Вторичные операции MPP включают:

- Подавление

- Размер

- Чеканка

- Отжиг

- Термическая и паровая обработка

- Снятие стресса/Рисование/Характер

- Индукционная закалка

- Обработка поверхности (удаление заусенцев, гальваника, покрытие)

- Механическая обработка (точение, фрезерование, сверление, нарезание резьбы, шлифование, развертывание/расточка, хонингование)

- Различные методы крепления и соединения, включая сварку и спекание

- Пропитка (масло, пластик и смола) и покрытие Teflon®

Методы распыления металлического порошка для современного производства

Методы распыления металлического порошка для современного производства – technology. matthey.com

matthey.com

Методы распыления металлического порошка для современного производства

Английский (китайский)

Архив журнала

Johnson Matthey Technol. Рев., 2019, г.

63 , (3), 226

дои:

10.1595/205651319X15583434137356

Методы распыления металлических порошков для современного производства

Преимущества, ограничения и новые области применения технологий производства высококачественных порошков

Поделитесь этой страницей:

- Твиттер

- Фейсбук

- Реддит

- Дигг

- СМЕШИВАНИЕ

Краткое содержание статьи

Недавний всплеск интереса к технологиям производства с использованием металлических порошков, включая аддитивное производство (AM), литье металлов под давлением (MIM) и горячее изостатическое прессование (HIP), сделал методы производства легированных металлических порошков, особенно железных, никелевых и сплавы на основе кобальта, тема гораздо возросшей важности. Опираясь на 45-летний опыт работы в этой области, автор рассматривает ряд методов, доступных для этой цели, их преимущества и недостатки, а также возможные области применения.

Опираясь на 45-летний опыт работы в этой области, автор рассматривает ряд методов, доступных для этой цели, их преимущества и недостатки, а также возможные области применения.

1. Последние разработки в области порошковой металлургии

После многих лет работы в области порошковой металлургии (ПМ) и атомизации очень приятно наблюдать значительный всплеск интереса к этой области. «Классический» бизнес по производству металлокерамических деталей с ПМ не вызывал особого исследовательского интереса в Великобритании в 1980-х и 1990-х годах, но в последние двадцать лет сначала появились MIM и HIP, а совсем недавно — AM или трехмерное (3D ) печать (1). Это привело за последние десять лет или около того к огромному всплеску исследований и промышленных инвестиций в PM по всему миру. Эти более новые отрасли ПМ предъявляют совсем другие требования к металлическим порошкам, которые они используют. Мировые объемы потребляемого порошка по-прежнему скромны по сравнению с «классическим» бизнесом по производству деталей для БДМ, на долю которого приходится ~1 млн тонн в год9. 0094 –1 порошка Fe (1), но они имеют темпы роста в тоннажном выражении 10–40% в год и высокую стоимость порошка (обычно в диапазоне 7–200 евро кг –1 по сравнению с ценой порошка Fe в евро). 1–2 кг –1 (2).Таким образом, произошел значительный всплеск инвестиций в заводы по производству таких высококачественных порошков.Однако производственные мощности для порошков вакуумной плавки и газового распыления составляют всего около 20 000–30 000 тонн в год –1 .

0094 –1 порошка Fe (1), но они имеют темпы роста в тоннажном выражении 10–40% в год и высокую стоимость порошка (обычно в диапазоне 7–200 евро кг –1 по сравнению с ценой порошка Fe в евро). 1–2 кг –1 (2).Таким образом, произошел значительный всплеск инвестиций в заводы по производству таких высококачественных порошков.Однако производственные мощности для порошков вакуумной плавки и газового распыления составляют всего около 20 000–30 000 тонн в год –1 .

2. Требования новейших технологий порошковой металлургии

Более новые технологии имеют некоторые общие черты в том, что касается требований к качеству порошка, но также и некоторые очень важные различия. Процесс MIM ( Рисунок 1 ) состоит из смешивания порошка с пластмассами или восками, литья под давлением деталей увеличенного размера, удаления связующего вещества (удаления связующего вещества) и последующего спекания детали до полной плотности.

Рис.

1.

1. Процесс MIM. Адаптировано из (3), CC BY-SA 4.0

Это требует, прежде всего, тонкодисперсных порошков, чтобы иметь требуемую высокую степень активности спекания, позволяющую спекать неспеченную деталь до высокой плотности. Типичные порошки имеют средний (массовый) размер частиц 5–15 мкм с максимальным размером частиц от 15 мкм до 50 мкм. Форма порошка не является четким требованием; высокая плотность утряски желательна для уменьшения усадки (обычно ~15%) при спекании до полной плотности, но чрезмерно сферические и гладкие частицы могут снизить «коричневую прочность», которая является прочностью компонентов после удаления связующего. Требования к чистоте умеренные, например, содержание кислорода не критично, так как высокотемпературное спекание позволяет восстановить большинство оксидов. Сплавы включают низколегированные стали, многие нержавеющие стали (~ 50% рынка) и некоторые суперсплавы, такие как IN718. Распыление водой широко используется для нержавеющих сталей, но для суперсплавов требуется вакуумное распыление инертным газом (VIGA).

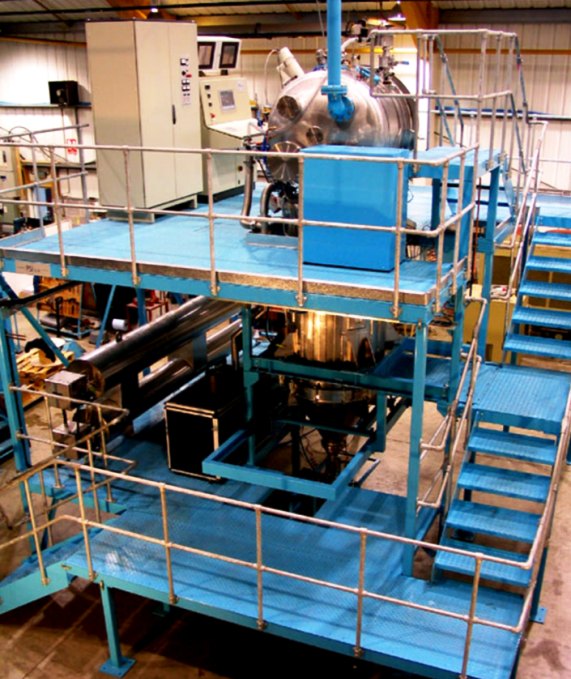

Процесс HIP ( Рисунок 2 ) состоит из заполнения формованных металлических контейнеров («банок») порошком, которые после удаления воздуха и герметизации подвергают горячему изостатическому прессованию, обычно при давлении порядка 1000–2000 бар. и температурах 1000–1200°С.

Рис. 2.

Процесс HIP. Перепечатано с разрешения (4)

Это требует воспроизводимой и высокой плотности утряски для уменьшения усадки (обычно ~ 10–15%) при прессовании, а превосходная сферичность и гладкость наиболее желательны для облегчения заполнения формованных банок. Чистота имеет жизненно важное значение, так как в HIP невозможны никакие изменения содержания кислорода. Таким образом, газовое распыление почти обязательно для этого. Размер частиц является второстепенным фактором, хотя для критически важных аэрокосмических применений используется мелкодисперсный порошок, обычно <53 мкм, чтобы гарантировать отсутствие включений более этого размера. Используемые сплавы варьируются от нержавеющих и инструментальных сталей до суперсплавов.

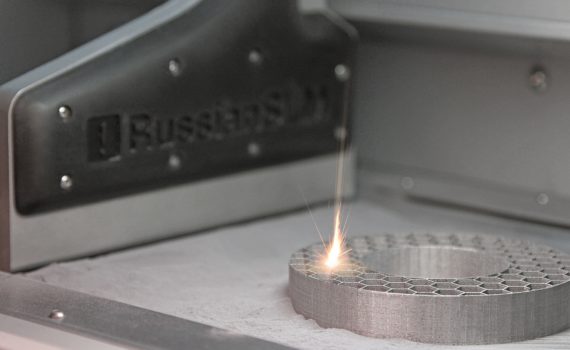

Область аддитивного производства более разнообразна в своих требованиях, поскольку существует несколько основных процессов, которые используются или находятся в стадии активной разработки (5). Сейчас самой большой областью является лазерное спекание, которое имеет разные названия, но показано на Рисунок 3 . Для этого требуются порошки с превосходными свойствами текучести, чтобы облегчить распределение порошка в тонкие слои перед спеканием или, точнее, привариванием формы изготавливаемой детали. Содержание кислорода представляет интерес; хотя были предприняты некоторые попытки использовать порошки, распыляемые водой (7), в этой области преобладает газовое распыление. Очень важной особенностью является то, что размер частиц жестко ограничен диапазоном, который номинально устанавливается как –53 + 20 мкм или –45 + 15 мкм. Таким образом, выход в этом узком диапазоне размеров оказывает большое влияние на стоимость производства порошка.

Рис. 3.

Процесс селективного лазерного спекания. Перепечатано из (6), авторское право (2018 г.), с разрешения Elsevier

Перепечатано из (6), авторское право (2018 г.), с разрешения Elsevier

Существуют и другие процессы AM, которые привлекли большое внимание в последнее десятилетие. В них используются порошки класса MIM. Одним из них является распыление связующего ( Рисунок 4 ), при котором форма создается из слоев порошка, склеенных вместе связующим, нанесенным на каждый слой порошка.

Рис. 4.

Процесс впрыскивания связующего. Авторское право 3DEO, США. Перепечатано с разрешения

Другой метод представляет собой вариант широко используемой технологии наплавки нити, при которой пластиковая нить нагревается и приваривается к базовой пластине для создания детали. В этом случае пластиковая нить в высокой степени нагружена металлическим порошком MIM-класса, так что осажденная деталь напоминает MIM-деталь. В обоих этих случаях машина не изготавливает готовые детали, а запускает операцию спекания, при которой связующее вещество или пластик выжигаются, а деталь спекается до высокой плотности (с высокой усадкой). Основное требование к этим процессам AM очень похоже на MIM, хотя для процесса струйной обработки вяжущего требуется «растекаемость».

Основное требование к этим процессам AM очень похоже на MIM, хотя для процесса струйной обработки вяжущего требуется «растекаемость».

3. Процессы распыления

Распыление – это распыление жидкости на мелкие брызги. Если это делается на расплавленном материале, полученный спрей обычно замерзает в порошок. Существует много способов распыления металла (8), но для обсуждаемых здесь современных методов производства широко используются только процессы распыления водой и газом. Существует также комбинация этих методов при распылении воды под сверхвысоким давлением (UHP) (7). Для всех методов распыления поверхностное натяжение обрабатываемого сплава является важным фактором, определяющим размер частиц, и обычно обнаруживается, что если сплав А образует частицы размером x% сплава B при распылении с использованием одного метода аналогичная зависимость будет существовать для другого. Таким образом, олово очень легко изготовить в виде 10-микронного порошка, а сталь — гораздо сложнее.

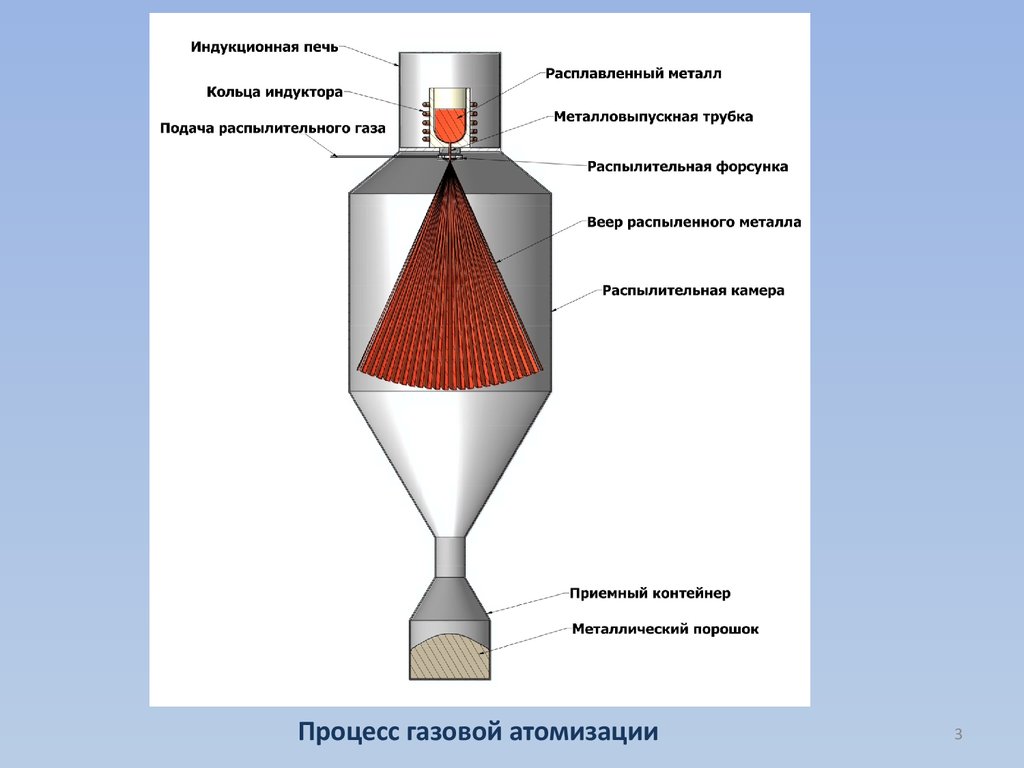

3.1 Газовое распыление

Термин газовое распыление в настоящее время охватывает ряд различных методов. Возможно, наиболее важными вариантами являются распыление воздухом, распыление инертным газом (IGA) и VIGA.

3.1.1 Распыление на воздухе

Распыление на воздухе – это когда и распыление, и плавление осуществляются на воздухе. Струи сжатого воздуха используются для разрушения расплавленного металла, и часто охлаждение достигается за счет всасывания больших объемов охлаждающего воздуха через оборудование. Этот метод широко используется с ~ 1900 для изготовления оловянных, свинцовых, алюминиевых и цинковых порошков, а также для некоторых медных и медных сплавов. Он использовался для обработки сплавов Fe-C в середине 20 века, но в настоящее время устарел. Как и следовало ожидать, содержание кислорода в порошках, распыляемых воздухом, относительно велико, обычно в диапазоне 1000 ppm–1%. Форма частиц варьируется от неправильной для Al, Zn до сфероидальной для меди, золота и серебра. Размеры частиц для сплавов Ni, Fe ~50–200 мкм, для Sn, Pb ~10–30 мкм.

Размеры частиц для сплавов Ni, Fe ~50–200 мкм, для Sn, Pb ~10–30 мкм.

3.1.2 Распыление инертным газом

IGA – расплав разбивается инертным газом, обычно азотом или аргоном, и таким образом защищается от окисления. Он был разработан в период после Второй мировой войны с плавкой на воздухе и использовался для очень широкого спектра сплавов, от Sn и Pb до сплавов Au, Ag, Cu, Co, Ni и Fe. Основными областями применения этого метода были порошки для термического напыления, наплавки твердым сплавом, пайки, стоматологии, а в последнее время – HIP, MIM и AM. Содержание кислорода может быть намного ниже, чем у порошков, распыляемых воздухом, обычно в диапазоне 100–500 частей на миллион, но сильно зависит от сплава. Форма частиц обычно сферическая, но может происходить агломерация и сателлитирование. Средний размер частиц обычно составляет 30–200 мкм для сплавов Fe, Ni, Co, при этом верхний предел определяется большими размерами сосудов, необходимыми для предотвращения разбрызгивания еще расплавленных более крупных капель на стенки.

3.1.3 Вакуумное распыление в среде инертного газа

VIGA – это плавление и заливка сплава перед распылением в вакуумной камере, что позволяет производить наиболее чувствительные к окислению и химически активные сплавы, особенно Fe-, Сплавы на основе никеля и кобальта, содержащие алюминий, титан и редкоземельные элементы. Сюда входят «суперсплавы», такие как IN718, мартенситностареющие стали и сплавы M-Cr-Al-Y. Этот метод был разработан в 1950-х и 1960-х годах, когда возникла потребность в изучении потенциальных преимуществ быстрого отверждения (RS), позволяющих производить более высоколегированные суперсплавы для аэрокосмических и оборонных применений (1). Это оказалось очень сложной областью применения, но после нескольких десятилетий разработки теперь поглощает многие тысячи тонн порошков суперсплавов производства VIGA в год. Это интенсивное развитие означает, что технология хорошо подходит для производства порошков для HIP, MIM и AM. Достижимо содержание кислорода в диапазоне 50–200 частей на миллион. Форма частиц, опять же, сферическая с неправильной формой. Размеры частиц такие же, как для IGA.

Форма частиц, опять же, сферическая с неправильной формой. Размеры частиц такие же, как для IGA.

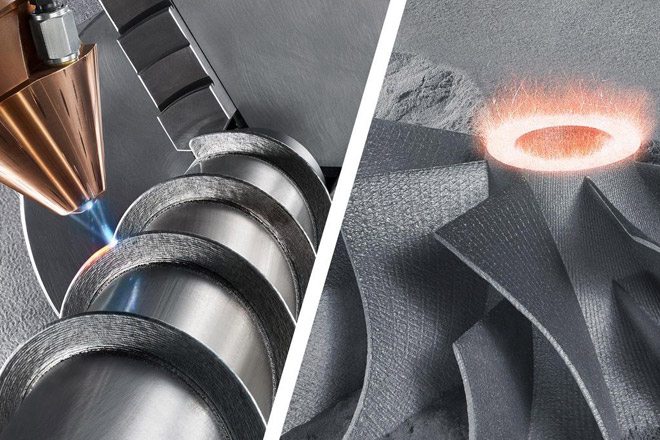

3.2 Электродное индукционное газовое распыление

Электродное индукционное газовое распыление (EIGA, рис. 5) представляет собой «безкерамический» вариант газового распыления, при котором поток расплава не обеспечивается разливочным устройством и соплом (чрезвычайно сложно для Ti, что воздействует на все возможные материалы сопла), а путем плавления капельным способом «электрода» (или стержня), который осторожно вращают, чтобы выровнять процесс плавления. Профилированная индукционная катушка, обычно работающая на очень высокой частоте (> 50 кГц), чтобы избежать чрезмерных магнитогидродинамических сил на расплав, расплавляет кончик стержня, придавая ему в основном коническую форму, и образующийся поток капель расплавленного сплава падает в свободно распыляющее сопло падающего газа.

Рис. 5.

Электрод индукционного плавления газовым распылением. Воспроизведено с разрешения (9). Авторские права: Carpenter Additive

Авторские права: Carpenter Additive

В настоящее время этот процесс широко используется для производства титановых сплавов, но его недостаток заключается в том, что положение потока плохо определено, а скорость плавления довольно низкая, обычно 10–30 кг ч –1 . Это приводит к очень высокому расходу газа (аргона) на килограмм порошка, а также к относительно грубому распределению (в среднем 40–100 микрон), поэтому выход мелких частиц невелик. Форма частиц нормальная, но с некоторым сателлитированием. Чистота превосходна, если система полностью вакуумная.

3.3 Плазменное распыление

Плазменное распыление ( Рисунок 6 ) – несколько двусмысленный термин, но обычно он используется для описания процесса, изобретенного компанией Pyrogenesis of Canada в 1995 году и в настоящее время широко применяемого для производства порошков титана и титановых сплавов. Этот безкерамический процесс заключается в подаче металлической проволоки в фокус трех плазменных горелок, которые плавят, а затем распыляют материал.

Рис. 6.

Плазменное распыление. Воспроизведено с разрешения (9). Авторские права: Carpenter Additive

Этот процесс не является дешевым, поскольку исходным сырьем является дорогостоящая титановая «проволока» (фактически несколько миллиметров в диаметре), а производительность низкая, обычно ~ 10 кг ч –1 , но недавно было заявлено, что были увеличены до более чем 20 кг ч –1 . В настоящее время в США есть предприятие с десятью системами на одной площадке, чтобы добиться значительного производства. Форма частиц очень сферическая (из-за очень низкой производительности и скромных газовых потоков) и отличная чистота.

3.4 Водяное распыление

Водяное распыление (WA) представляет собой развитие грануляции воды, которое уходит своими корнями в глубь веков. Расплавленный металл разбивается струями воды под высоким давлением, обычно в пределах 3–20 МПа. Плавка осуществляется на воздухе, а распыление сначала происходит в воздушной атмосфере, что приводит к очень высокому содержанию кислорода в сталях. С середины 20-го века инертизация распылительной камеры позволила производить огромные тонны порошка Fe и широкий спектр легированных сталей, включая нержавеющие и инструментальные стали. Он также широко используется для сплавов Au, Ag, Zn и Cu, а также для некоторых типов сплавов Ni и Co. Содержание кислорода сильно зависит от сплава и варьируется от 500 частей на миллион для некоторых самофлюсующихся сплавов Ni-Cr-B-Si и сплавов Cu до 1% для сталей с высоким содержанием марганца. Форма обычно несколько неправильная, но на нее сильно влияет состав сплава и условия распыления, так что кажущаяся плотность может варьироваться от 20% до ~ 50% твердого вещества. Размер частиц для сталей варьируется от ~ 30 мкм до 1000 мкм, так как быстрое гашение водяных струй позволяет более крупным частицам быстро замерзать.

С середины 20-го века инертизация распылительной камеры позволила производить огромные тонны порошка Fe и широкий спектр легированных сталей, включая нержавеющие и инструментальные стали. Он также широко используется для сплавов Au, Ag, Zn и Cu, а также для некоторых типов сплавов Ni и Co. Содержание кислорода сильно зависит от сплава и варьируется от 500 частей на миллион для некоторых самофлюсующихся сплавов Ni-Cr-B-Si и сплавов Cu до 1% для сталей с высоким содержанием марганца. Форма обычно несколько неправильная, но на нее сильно влияет состав сплава и условия распыления, так что кажущаяся плотность может варьироваться от 20% до ~ 50% твердого вещества. Размер частиц для сталей варьируется от ~ 30 мкм до 1000 мкм, так как быстрое гашение водяных струй позволяет более крупным частицам быстро замерзать.

3.5 Распыление водой под сверхвысоким давлением

Распыление водой под сверхвысоким давлением (UHPWA), как следует из названия, предполагает использование воды под очень высоким давлением, обычно в диапазоне 100–200 МПа. При таких давлениях водяные струи имеют сверхзвуковой характер, движутся со скоростями 400–500 м с –1 , а распыление происходит частично за счет ударных волн вокруг водяных струй. Обычно его проводят в распылительной камере, продуваемой инертным газом, и он позволяет получать очень мелкие стальные порошки со средним размером частиц около 10 мкм. Содержание кислорода, как из-за большой площади поверхности таких тонких порошков, так и из-за окислительного потенциала воды, обычно находится в диапазоне 2000–5000 частей на миллион. Форма частиц может варьироваться от несколько неправильной до довольно сферической, что позволяет достичь высокой плотности утряски ~4,5 г/мл –1 для марок MIM.

При таких давлениях водяные струи имеют сверхзвуковой характер, движутся со скоростями 400–500 м с –1 , а распыление происходит частично за счет ударных волн вокруг водяных струй. Обычно его проводят в распылительной камере, продуваемой инертным газом, и он позволяет получать очень мелкие стальные порошки со средним размером частиц около 10 мкм. Содержание кислорода, как из-за большой площади поверхности таких тонких порошков, так и из-за окислительного потенциала воды, обычно находится в диапазоне 2000–5000 частей на миллион. Форма частиц может варьироваться от несколько неправильной до довольно сферической, что позволяет достичь высокой плотности утряски ~4,5 г/мл –1 для марок MIM.

4. Основные факторы выбора метода распыления

Взаимодействие требований различных передовых методов производства MIM, HIP и AM; и обрабатываемые сплавы с характеристиками основных методов распыления, описанных выше, естественным образом определяют оптимальный выбор для производства порошка.

Для всех методов выход порошков нужного размера является жизненно важным экономическим фактором. Таким образом, для MIM главной задачей является получение очень тонкого порошка для обеспечения высокой активности спекания. Типичные спецификации требуют среднего размера ~ 10 микрон с D9.0 20–30 мкм. UHPWA может обеспечить такой порошок с выходом 70–80% от распыленного порошка. Газовое распыление с трудом обеспечивает КПД более 50%. Кроме того, одно из основных соображений использования распыления инертным газом, достижение низкого содержания кислорода, представляет меньший интерес для многих сплавов, особенно нержавеющих сталей (~ 50% рынка), из-за возможности восстановления многих оксидов в этап спекания. Таким образом, газовое распыление наиболее популярно для жаропрочных сплавов с менее восстанавливаемыми оксидами. Для HIP, который не ограничивает (во многих случаях) минимальный размер частиц и не требует очень мелкого максимального размера (возможно, 100–300 микрон), выход очень высок, в диапазоне 80–9. 8%. Для AM с использованием лазеров, которые требуют плотного распределения, как правило, с отношением максимум/минимум 2,5–3, широта распределения имеет решающее значение. Распыленные порошки обычно имеют логарифмически нормальное статистическое распределение и могут иметь стандартное отклонение от 1,8 до 2,5 или более. Разница в урожайности в диапазоне размеров 3:1 очень велика. При стандартном отклонении 1,8 (теоретический, 100% эффективность просеивания) выход может достигать 64%, а при стандартном отклонении 2,2 падает до ~51%.

8%. Для AM с использованием лазеров, которые требуют плотного распределения, как правило, с отношением максимум/минимум 2,5–3, широта распределения имеет решающее значение. Распыленные порошки обычно имеют логарифмически нормальное статистическое распределение и могут иметь стандартное отклонение от 1,8 до 2,5 или более. Разница в урожайности в диапазоне размеров 3:1 очень велика. При стандартном отклонении 1,8 (теоретический, 100% эффективность просеивания) выход может достигать 64%, а при стандартном отклонении 2,2 падает до ~51%.

Еще одним важным фактором является текучесть. На это влияет форма частиц, на которую сильно влияет «сателлитирование», когда более мелкие частицы прилипают к более крупным.

Рисунок 7 и Рисунок 8 показывают влияние эффективной противоспутниковой системы на распыление газа (10). Это может значительно улучшить кажущуюся плотность (например, с ~3,9 г мл –1 до ~4,5 г мл –1 для номинального порошка 53/20) и сделать разницу между отсутствием потока и ~13 с 50 г –1 Расход холла . Таким образом, газовое распыление с эффективными противосателлитными средствами определенно предпочтительнее для всех процессов, требующих хорошей текучести и высокой плотности упаковки, включая HIP, AM и MIM. Еще одной особенностью усовершенствованных газовых распылителей (как IGA, так и VIGA) является использование нагретого газа, который при подаче на ту же форсунку и расходе расплава снижает как расход газа на килограмм, так и средний размер частиц с квадратным корнем из абсолютной температуры. таким образом, значительно улучшая экономику и выход тонкодисперсного порошка (11).

Таким образом, газовое распыление с эффективными противосателлитными средствами определенно предпочтительнее для всех процессов, требующих хорошей текучести и высокой плотности упаковки, включая HIP, AM и MIM. Еще одной особенностью усовершенствованных газовых распылителей (как IGA, так и VIGA) является использование нагретого газа, который при подаче на ту же форсунку и расходе расплава снижает как расход газа на килограмм, так и средний размер частиц с квадратным корнем из абсолютной температуры. таким образом, значительно улучшая экономику и выход тонкодисперсного порошка (11).

Рис. 7.

Обычный порошок VIGA с умеренным сателлитированием. Copyright: Atomising Systems Ltd

Рис. 8.

Газовое распыление с противосателлитной системой – уменьшенное сателлитирование. Авторское право: Atomising Systems Ltd

Влияние обрабатываемых сплавов также имеет большое значение. Уже упоминалась необходимость плавки в вакууме жаропрочных сплавов (на основе никеля), но для Ti, который реагирует с керамикой и разрушается ею, обязательна плавка без керамики, что привело к внедрению EIGA и плазменного распыления, которые, несмотря на их высокие капитальные и эксплуатационные затраты и низкая производительность не могут быть улучшены для этого материала.

5. Резюме и выводы

Недавно разработанные процессы передового производства с использованием металлического порошка, HIP, MIM и AM имеют требования, отличные от преобладавших ранее процессов прессования и спекания PM, которые в основном обслуживаются распылением воды.

Для ГИП используется газовое распыление из-за необходимости получения чистых поверхностей порошка с плавлением в вакууме для суперсплавов. Использование нагретого газа снижает затраты, а противосателлитные системы могут улучшить поток и плотность упаковки.

Для MIM используется как газовое, так и водяное распыление сверхвысокого давления. Последнее предпочтительнее по экономическим соображениям для многих сплавов, которые можно раскислить при спекании. Для более реакционноспособных сплавов используется продукция VIGA. Для получения необходимого очень мелкого размера порошка очень полезна работа с горячим газом.

Для AM почти исключительно используется газовое распыление. Для улучшения свойств текучести очень полезно использование противосателлитных систем, а горячий газ также способствует экономичности процесса.

Ссылки

- 1.

«Справочник ASM: порошковая металлургия», под ред. П. К. Самал и Дж. В. Ньюкирк, Vol. 7, ASM International, Materials Park, США, 2015, 907 стр.

- 2.

Б. Уильямс, Порошковый металл. Рев.,

- 3.

К. Буркхардт, «OBE-Metallpulverspritzguss» [«Литье под давлением металла OBE», 2013 ССЫЛКА: https://commons.wikimedia.org/wiki/File:OBE-Metallpulverspritzguss-Abb4.jpg

- 4.

Р. М. Герман, ‘Рис. 10.18’, в «Порошковая металлургия и обработка сыпучих материалов», Федерация металлургической промышленности, Принстон, США, 2005, с. 299

- 5.

И. Кэмпбелл, О. Дигель, Дж. Коуэн и Т. Уолерс, «Отчет Уолерса за 2018 г.: Состояние отрасли в области 3D-печати и аддитивного производства — ежегодный мировой отчет о прогрессе», Wohlers Associates Inc, Форт-Коллинз, США, 2018 ССЫЛКА: http://wohlersassociates.

com/2018report.htm

com/2018report.htm - 6.

Х. Сохрабпур, С. Неги, Х. Шайестех, И. Ахад и Д. Брабазон, Оптик, 2018, 174 , 185 ССЫЛКА: https://doi.org/10.1016/j.ijleo.2018.08.040

- 7.

Ю. Секи, С. Окамото, Х. Такигава и Н. Каваи, Металлический порошок Респ., 1990 г., 45 , (1), 38 ССЫЛКА: https://doi.org/10.1016/S0026-0657(10)80014-1

- 8.

А. Дж. Юл и Дж. Дж. Данкли, «Распыление расплавов для производства порошков и распыления», Oxford University Press, Оксфорд, Великобритания, 1994, 397 стр.

- 9.

«Производство порошка: методы производства металлического порошка AM», Carpenter Technology Corp, Филадельфия, США: https://www.carpenteradditive.com/technical-library/powder-production/ (по состоянию на 22 мая 2019 г.)

- 10.

Дж. Дж. Данкли и Б. Телфорд, «Контроль «спутниковых» частиц при газовом распылении», Всемирный конгресс по порошковой металлургии и дисперсным материалам: достижения в порошковой металлургии и дисперсных материалах, Орландо, США, 16–21 июня 2002 г.

- 11.

Дж. Дж. Данкли, «Распыление горячим газом — экономические и технические аспекты», Всемирный конгресс и выставка порошковой металлургии, Вена, Австрия, 17–22 октября 2004 г., Европейская ассоциация порошковой металлургии, Шрусбери, Великобритания, 2004 г., стр. 13–18

Автор

Джон Данкли является председателем компании Atomising Systems Ltd в Шеффилде, Великобритания, которую он основал в 1992 году. занимался распылением металлических порошков с 19 лет72 и отвечал за проектирование более 140 заводов в 34 странах. Он опубликовал более 40 статей и книгу по атомизации. Он редактировал журнал «Порошковая металлургия » и является членом Института материалов, полезных ископаемых и горного дела (IMMM) и Королевской инженерной академии. Он также получил награду Европейской ассоциации порошковой металлургии (EPMA) за выдающиеся заслуги.