Размер технологический что это – , –

alexxlab | 27.04.2020 | 0 | Разное

3.3. Расчет технологических размеров

Исходными данными для расчета технологических размеров являются: чертеж детали, вид исходной заготовки, технологический процесс изготовления детали, значения допусков на технологические размеры и минимальных припусков на обработку.

Расчет в общем случае производится из условий обеспечения:

минимальных припусков на обработку;

конструкторских размеров, непосредственно не выдерживаемых при изготовлении детали.

Расчет технологических размеров может

выполняться методом максимума-минимума

и вероятностным методом. Метод

максимума-минимума рекомендуется

использовать для технологических

размерных цепей с числом составляющих

звеньев (технологических размеров)  3,

вероятностный метод – при

3,

вероятностный метод – при

3.3.1. Задачи расчета технологических размеров

Рассмотрим решение задач, возникающих при расчете технологических размеров.

Задача расчета технологических

размеров из условия обеспечения

минимального припуска на обработку. На

рис.3.9 показана простейшая технологическая

размерная цепь. Составляющими звеньями

в этой цепи являются размер заготовки

до обработки и ее размер после обработки

и ее размер после обработки (выполняемый размер), замыкающим звеном

– припуск на обработку

(выполняемый размер), замыкающим звеном

– припуск на обработку .

Причем выполняемый размер

.

Причем выполняемый размер совпадает с конструкторским размером

совпадает с конструкторским размером или найден из ранее рассмотренной

технологической размерной цепи.

или найден из ранее рассмотренной

технологической размерной цепи.

),

известен допуск второго составляющего

звена (

),

известен допуск второго составляющего

звена ( )

и известно минимальное значение

замыкающего звена – припуска

)

и известно минимальное значение

замыкающего звена – припуска .

Требуется определить номинальное

значение и предельные отклонения

составляющего звена

.

Требуется определить номинальное

значение и предельные отклонения

составляющего звена .

Такая задача не относится ни к прямой,

ни к обратной задаче теории размерных

цепей и может быть названа смешанной

[5].

.

Такая задача не относится ни к прямой,

ни к обратной задаче теории размерных

цепей и может быть названа смешанной

[5].Решение этой задачи обычно выполняется методом максимума-минимума с использованием способа средних значений, т.е. на основе уравнения (1.16). Суть решения состоит в следующем.

Определяется среднее значение составляющего звена

(

( )

)

.

Это звено представляется в виде  .

.

Находится среднее значение припуска

.

Учитывая, что

,

получим

.

Подсчитывается среднее значение звена

,

которое находится из уравнения

,

которое находится из уравнения

,

откуда

.

Звено  записывается в виде

записывается в виде .

.

Рассмотрим решение еще одной разновидности рассмотренной задачи.

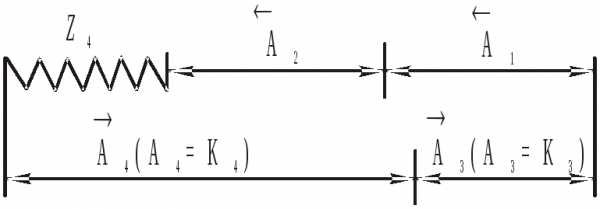

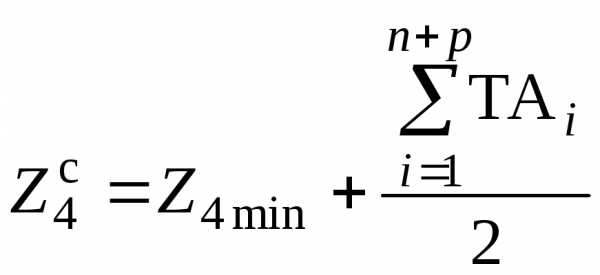

На рис.3.10 изображена технологическая

размерная цепь, замыкающим звеном

которой является припуск  ,

а составляющими звеньями – технологические

размеры

,

а составляющими звеньями – технологические

размеры …

… .

Размеры

.

Размеры и

и совпадают с конструкторскими размерами

совпадают с конструкторскими размерами и

и ,

размер

,

размер найден из ранее рассмотренной

технологической размерной цепи. Известно

минимальное значение припуска

найден из ранее рассмотренной

технологической размерной цепи. Известно

минимальное значение припуска

.

Нужно определить его номинальное

значение, используя метод максимума-минимума.

.

Нужно определить его номинальное

значение, используя метод максимума-минимума.

Рис.3.10. Технологическая размерная цепь с замыкающим звеном – припуском

Задача решается следующим образом. Находится допуск размера

.

Определяется среднее значение припуска

,

,

где  – сумма допусков составляющих звеньев

(технологических размеров) размерной

цепи.

– сумма допусков составляющих звеньев

(технологических размеров) размерной

цепи.

Из уравнения

находится среднее значение размера

.

Номинальное значение размера  составит

составит

. (3.6)

Рис.3.11. Технологическая размерная цепь с замыкающим звеном – конструкторским размером

Задача расчета технологических размеров из условия обеспечения конструкторских размеров, непосредственно не выдерживаемых при изготовлении детали.На рис.3.11 дана технологическая размерная цепь, замыкающим звеном которой является конструкторский размер .

В этой цепи известны номинальные значения

и предельные отклонения составляющих

звеньев (технологических размеров)

.

В этой цепи известны номинальные значения

и предельные отклонения составляющих

звеньев (технологических размеров) ,

,

– размер

– размер совпадает с конструкторским размером,

размеры

совпадает с конструкторским размером,

размеры и

и найдены из ранее рассмотренных

технологических размерных цепей.

Известен допуск размера

найдены из ранее рассмотренных

технологических размерных цепей.

Известен допуск размера .

Требуется найти номинальное значение

и предельные отклонения этого

технологического размера. Такая задача,

которая также относится к смешанной,

имеет следующее решение.

.

Требуется найти номинальное значение

и предельные отклонения этого

технологического размера. Такая задача,

которая также относится к смешанной,

имеет следующее решение.Проверяется возможность обеспечения спроектированным технологическим процессом требуемой точности конструкторского размера. Это делается в самом начале расчета технологических размеров.

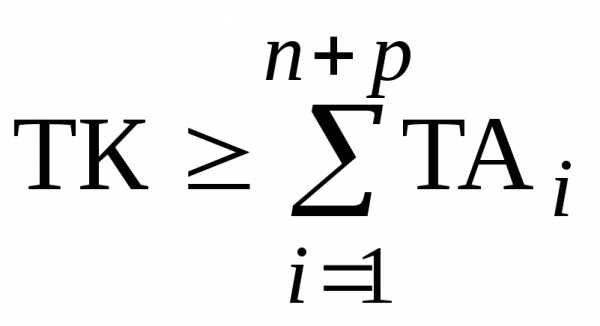

При расчете методом максимума-минимума условие обеспечения точности конструкторского размера записывается в виде

. (3.7)

. (3.7)

При расчете вероятностным методом (в предположении о нормальном распределении технологических размеров и ) это условие принимает вид

. (3.8)

. (3.8)

Если неравенства (3.7) или (3.8) выполняются, то затем из уравнения (см.рис.3.11)

находится среднее значение технологического

размера

.

Этот размер записывается в виде  .

.

Если указанные неравенства не выполняются, то необходимо либо несколько ужесточить допуски на технологические размеры (это потребует более частых подналадок технологических систем), либо внести упомянутые в начале этого раздела изменения в технологический процесс изготовления детали.

При необходимости пересчета номинальных значений технологических размеров (с их средних значений) следует воспользоваться соотношением (3.6).

studfiles.net

Конспект лекций по основам технологии машиностроения / ЛЕКЦИЯ4

37

ЛЕКЦИЯ 4

План

1. Виды баз.

2. Конструкторские, технологические и измерительные базы.

3. Установочные, направляющие и опорные базы.

4. Понятие о явных и скрытых базах. Черновые, чистовые и промежуточные базы.

5. Взаимосвязь конструкторских и технологических размеров при изготовлении деталей

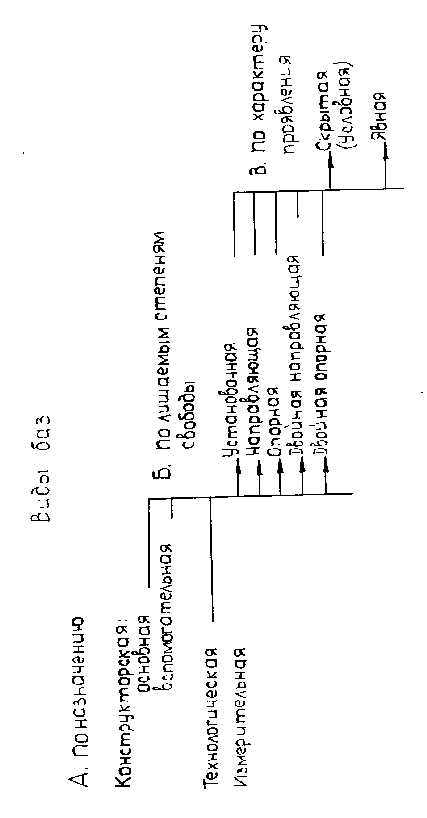

I. Виды баз

На рис. 4.1 представлены виды баз. Они подразделяются по таким признакам, как назначение, число лишаемых степеней свободы, характер проявления.

2. Конструкторские, технологические и измерительные базы

Базирование необходимо на всех стадиях создания изделия – при конструировании, изготовлении и измерении. Поэтому по назначению различают конструкторские, технологические и измерительные базы.

Основная конструкторская база – база, принадлежащая данной детали или сборочной единице и используемая для определения ее положения в изделии.

Вспомогательная конструкторская база – база, принадлежащая данной детали или сборочной единице и используемая для определения положения присоединяемого к ней изделия.

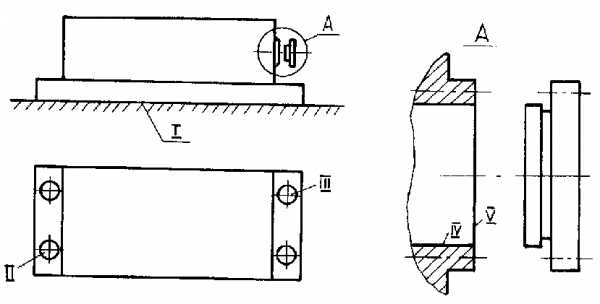

Например, на рис. 4.2 I, II, III – основные, а IV, V – вспомогательные конструкторские базы корпуса.

Рис.4.2. Основные (I, II, III) и вспомогательные (IV, V) конструкторские базы корпуса

Технологическая база – поверхность, сочетание поверхностей, ось или точка, используемые для определения положения предмета труда в процессе изготовления (рис.4.3,а).

Рис.4.3. Технологические и измерительные базы

Измерительная база – база, используемся для определения относительного положения заготовки или изделия и средств измерения (рис. 4.3, б) .

3. Установочные, направляющие и опорные базы

По числу лишаемых степеней свободы различают установочные, направляющие и опорные базы.

Установочная база – база, лишающая заготовку или изделие 3 степеней свободы – возможности перемещения вдоль одной координатной оси и поворотов вокруг двух других осей. В качестве установочной базы обычно выбирают поверхность с наибольшими габаритными размерами.

Направляющая база – база, лишающая заготовку или изделие 2 степеней свободы – перемещения вдоль одной координатной оси и поворота вокруг другой оси. В качестве направляющей базы обычно выбирают поверхность наибольшей протяженности.

Опорная база – база, лишающая заготовку или изделие одной степени свободы – перемещения вдоль одной координатной оси или поворота вокруг оси. В качестве опорной базы обычно выбирается поверхность наименьших габаритных размеров.

Двойная направляющая база – база, лишающая заготовку или изделие 4 степеней свободы – перемещений вдоль двух координатных осей и поворотов вокруг этих осей (рис. 4.4).

Рис. 4.4. Двойная направляющая база: а – установка вала в двух сходящихся призмах; б – установка вала в длинной призме

Двойная опорная база – база, лишающая заготовку или изделие 2 степеней свободы – перемещений вдоль двух координатных осей (рис.4. 5).

Рис. 4.5. Двойная опорная база: а – установка вала в узкую призму; б – установка кольца на короткий палец

4. Понятие о явных и скрытых базах. Черновые, чистовые и промежуточные базы

По характеру проявления различают явные и скрытые базы.

Явная база – база заготовки или изделия в виде реальной поверхности, разметочной риски или точки пересечения риск.

Скрытая база – база заготовки или изделия в виде воображаемой плоскости, оси или точки. Например, на рис.4.6: I – установочная явная база заготовки, II – направляющая база заготовки, III – опорная скрытая база заготовки.

Необходимо отчетливо представлять, что при сборке, обработке на станке или измерении базирование конкретных деталей, заготовок и узлов осуществляется по реальным поверхностям. Однако базирование по реальным поверхностям не может быть идеально точным вследствие неизбежных погрешностей формы и размеров этих поверхностей. Именно в связи с этим часто оказывается удобным рассматривать идеализированные схемы базирования, в которых базами могут являться воображаемые плоскости, оси симметрии и точки.

Так, при обработке пазов на валах последние удобно устанавливать по наружной поверхности в призмы (рис.4.7).

Рис.4.6. Скрытые и явные базы (I – явная, II, III – скрытые)

Рис.4.7. Установка вала в призму

Так, при обработке пазов на валах последние удобно устанавливать по наружной поверхности в призмы (рис. 4.7). При такой установке ось симметрии заготовки У – У совпадает с осью симметрии призмы, что гарантирует симметричную обработку паза. Ось У – У является скрытой базой заготовки. Глубина паза обычно задается размерами m (от точки Б), n (от точки А) и h (от точки 0). Положение точек А,Б,О в каждой конкретной детали может меняться в зависимости от фактического значения диаметра D заготовки. Осуществить настройку операции на глубину паза можно лишь относительно неподвижной точки С – геометрического центра призмы. Эта точка и будет являться скрытой (условной) базой.

В зависимости от места расположения операции в технологическом процессе различают черновые, чистовые и промежуточные базы.

Черновые база – базы, служащие для базирования заготовки в начале обработки. Чистовые базы используются при окончательной обработке. Все остальные базы носят название промежуточных.

5. Взаимосвязь конструкторских и технологических размеров

при изготовлении деталей

При чистовой обработке в качестве технологических баз стараются использовать те поверхности, которые связаны с обрабатываемыми поверхностями конструкторскими размерами, т.е. размерами, проставленными конструктором на чертеже детали. Однако иногда такой выбор оказывается невозможным. В подобных случаях технолог должен ввести новые технологические размеры и назначить на них допуски с таким расчетом, чтобы выдержать заданный конструктором размер.

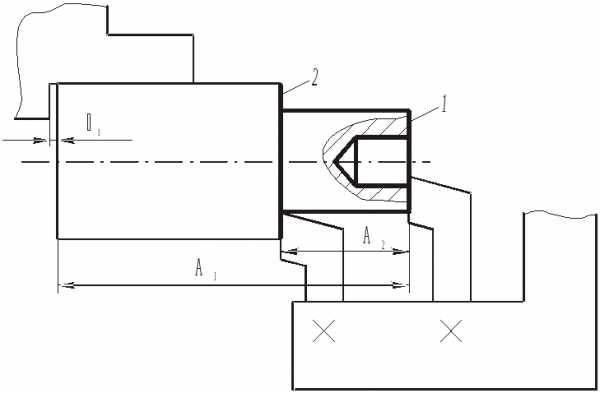

В корпусе (рис. 4.8,б) необходимо выдержать конструкторский размер (к.р.) 10+0,1 мм с тем, чтобы обеспечить беспрепятственное перемещение ползуна (рис.4.8,а).

Рис.4.8. К установлению взаимосвязи конструкторских и технологических размеров

При обработке паза (рис.4.8,г) технолог может в качестве технологической базы выбрать верхнюю плоскость и задать от нее положение дна технологическим размером (ТР), равным конструкторскому размеру. Однако приспособление с поджимом заготовки снизу неудобно для работы. Кроме того, силы резаная будут отрывать заготовку от опор, что потребует дополнительного увеличения зажимного усилия, а следовательно, и габаритов привода приспособления.

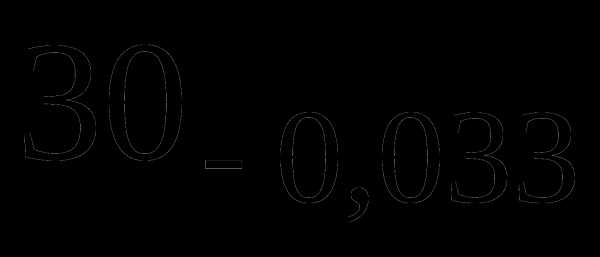

Более удобным будет приспособление с базированием заготовки по нижней плоскости (рис. 4.8,д), относительно которой положение дна паза можно задать технологическим размером 20. Пусть на предшествующей операции был выдержан технологический размер с номиналом 30. Тогда конструкторский размер будет замыкающим звеном размерной цепи (рис. 4.8,в), в которой составляющими звеньями будут размеры 20 и 30. В соответствии с изложенным ранее при расчете на максимум–минимум допуск на размер 10:

.

Примем допуски на составляющие размеры одинаковыми:

.

Таким образом допуски вновь вводимых производных технологических размеров оказываются значительно (в 2 раза) более жесткими, чем допуск конструкторского размера.

На основании рассмотренного примера можно сделать следующие выводы:

I. Введение новых технологических размеров на финишных операциях приводит к значительному ужесточению допусков на эти размеры по сравнению с допусками конструкторских размеров.

Следует отметить, что конструкторские размеры во многих случаях задаются от конструкторских баз. Поэтому часто говорят, что ужесточение допусков на технологические размеры является результатом несовпадения технологических и конструкторских баз.

2. Пересчет размеров и допусков производится с помощью теории размерных цепей. При этом конструкторский размер является замыкающим звеном цепи, а вновь вводимые технологические размеры – составляющими звеньями.

3. Отходить от конструкторских размеров целесообразно лишь в случае, если это дает заметные технологические преимущества при условии обеспечения заданной точности, например, с точки зрения удобства установки заготовки.

4. Конструктор при простановке размеров на чертеже детали должен по возможности увязывать эти размеры с будущими технологическими базами.

studfiles.net

3. Размерный анализ проектируемых технологических процессов изготовления деталей

Размерный анализ выполняется после того, как технологический процесс изготовления детали в значительной степени уже спроектирован: выбран вид и способ получения исходной заготовки, определено содержание операций механической обработки, выбрано оборудование и технологическая оснастка для их выполнения.

При размерном анализе могут выявиться недостатки первоначального варианта технологического процесса. В частности, может оказаться, что он не обеспечивает требуемую точность конструкторских размеров. В этом случае технологический процесс должен быть откорректирован путем, например, изменения технологических баз при выполнении отдельных операций или введения в них дополнительных переходов.

Размерный анализ проектируемого технологического процесса изготовления детали включает в себя следующие основные этапы:

определение допусков на технологические размеры;

определение минимальных припусков на обработку;

расчет технологических размеров.

3.1. Определение допусков на технологические размеры

Допуски размеров исходной заготовки находятся по соответствующим стандартам и справочным материалам [2, 3, 5, 6].

Допуски размеров, получаемых на операциях механической обработки, определяются с использованием таблиц точности [2, 5].

Наиболее полные таблицы точности [5]

приведены в Приложении 1. В них

представлены статистические данные по

погрешностям размеров заготовок ( ),

обрабатываемых на станках различных

типов. Причем погрешности даны для

различных групп размеров. Например,

применительно к обработке заготовок

на токарно-револьверных станках размеры

разделены на три группы:

),

обрабатываемых на станках различных

типов. Причем погрешности даны для

различных групп размеров. Например,

применительно к обработке заготовок

на токарно-револьверных станках размеры

разделены на три группы:

получаемые от технологических баз;

получаемые от настроечной базы с помощью резцов, установленных на разных позициях;

получаемые между резцами, установленными в одной державке.

Действительно, для указанных групп размеров величины погрешностей будут разными.

Рис. 3.1. Схема подрезки торцев заготовки

На рис.3.1 показана схема подрезки торцев заготовки резцами, установленными в одной державке. Возникающая на операции погрешность закрепления заготовки непосредственно войдет в погрешность

размера

непосредственно войдет в погрешность

размера ,

выдерживаемого от технологической

базы, и почти не повлияет на погрешность

размера

,

выдерживаемого от технологической

базы, и почти не повлияет на погрешность

размера ,

выдерживаемого между резцами. Износ

правого резца и его упругие отжатия

непосредственно будут сказываться на

погрешности размера

,

выдерживаемого между резцами. Износ

правого резца и его упругие отжатия

непосредственно будут сказываться на

погрешности размера .

Совместное влияние износа резцов и их

упругих отжатий на погрешность размера

.

Совместное влияние износа резцов и их

упругих отжатий на погрешность размера будет существенно более слабым. Если,

например, допустить, что износ обоих

резцов будет одинаков, то он вообще не

будет влиять на погрешность размера

будет существенно более слабым. Если,

например, допустить, что износ обоих

резцов будет одинаков, то он вообще не

будет влиять на погрешность размера .

Таким образом, в целом погрешность

размера

.

Таким образом, в целом погрешность

размера будет значительно меньше погрешности

размера

будет значительно меньше погрешности

размера .

. Если подрезка торца 1заготовки

(см.рис.3.1) будет осуществляться на одной

позиции револьверной головки, а подрезка

торца2– на другой ее позиции, то

на погрешности размера скажется неточность фиксации револьверной

головки. Поэтому погрешность размера

скажется неточность фиксации револьверной

головки. Поэтому погрешность размера ,

который в данном случае следует отнести

ко 2-ой группе размеров, будет значительно

больше, чем его погрешность при

одновременной подрезке торцев1и2.

,

который в данном случае следует отнести

ко 2-ой группе размеров, будет значительно

больше, чем его погрешность при

одновременной подрезке торцев1и2.

Подобные группы размеров выделены и при работе на станках других типов, что дает возможность, используя указанные таблицы точности, наиболее обоснованно подойти к определению допусков на технологические размеры.

Необходимо подчеркнуть, что таблицы

точности составлены для условий, когда

погрешность базирования была равна

нулю ( =0)

и когда измерительные (технологические)

базы имели минимальные пространственные

отклонения (

=0)

и когда измерительные (технологические)

базы имели минимальные пространственные

отклонения ( 0).

Указанные условия могут не соблюдаться

в проектируемом технологическом

процессе. В этой связи рассмотрим более

подробно процедуру определения допусков

на технологические размеры, используя

конкретные примеры.

0).

Указанные условия могут не соблюдаться

в проектируемом технологическом

процессе. В этой связи рассмотрим более

подробно процедуру определения допусков

на технологические размеры, используя

конкретные примеры.

Пример 1. На рис.3.2 показана схема

подрезки торца и расточки отверстия

заготовки, выполняемые на первой

(токарной) операции технологического

процесса. Исходная заготовка, поступающая

на эту операцию, имеет значительные

пространственные отклонения измерительной

(технологической) базы ,

от которой выдерживается размер

,

от которой выдерживается размер ,

а также обрабатываемого отверстия.

,

а также обрабатываемого отверстия.

В этом случае получить размер  с погрешностью менее

с погрешностью менее невозможно как на настроенных станках,

так и методом пробных ходов. Поэтому

величина

невозможно как на настроенных станках,

так и методом пробных ходов. Поэтому

величина должна быть включена в допуск на размер

должна быть включена в допуск на размер :

:

,

где  – статистическая погрешность размера

– статистическая погрешность размера ,

которая берется из таблиц точности.

Значение

,

которая берется из таблиц точности.

Значение определяется по стандартам на исходные

заготовки.

определяется по стандартам на исходные

заготовки.

Рис.3.2. Схема подрезки торца и расточки отверстия заготовки на первой операции

Допуск на диаметр расточенного отверстия

Д принимается равным статистической

погрешности  ,

так как сами таблицы точности получены

для условий, когда обрабатываемые

поверхности тоже имели существенные

пространственные отклонения.

,

так как сами таблицы точности получены

для условий, когда обрабатываемые

поверхности тоже имели существенные

пространственные отклонения.

Пример 2.На рис.3.3 приведена схема токарной операции обработки вала, установленного в центрах.

При получении размера  возникает погрешность базирования

возникает погрешность базирования ,

равная допуску на глубину переднего

центрового отверстия. При обработке на

настроенном станке выдержать размер

,

равная допуску на глубину переднего

центрового отверстия. При обработке на

настроенном станке выдержать размер с погрешностью, меньшей погрешности

базирования

с погрешностью, меньшей погрешности

базирования невозможно. Поэтому

невозможно. Поэтому должна быть включена в допуск на размер:

должна быть включена в допуск на размер:

.

| Рис.3.3. Схема токарной операции и обработки вала |

При получении размера  погрешность базирования будет равна

нулю. Его допуск составит

погрешность базирования будет равна

нулю. Его допуск составит

.

Пример 3.На рис.3.4 представлена схема

обточки наружной поверхности втулки,

установленной с зазором на жесткой

цилиндрической оправке. На операции

возникает погрешность базирования

втулки в радиальном направлении .

Однако,

.

Однако, не будет непосредственно сказываться

на погрешности диаметра Д и его допуск

может быть принят равным статистической

погрешности, т.е.

не будет непосредственно сказываться

на погрешности диаметра Д и его допуск

может быть принят равным статистической

погрешности, т.е. .

.

На основе вышеизложенного правила назначения допусков на технологические размеры с использованием таблиц точности можно кратко сформулировать в следующем виде:

допуски на диаметральные размеры, а также допуски на расстояния между поверхностями, обработанными с одной установки, могут быть приняты равными статистической погрешности;

допуски на расстояние (

)

между обработанной поверхностью и

измерительной базой в общем случае

могут быть определены по формуле

)

между обработанной поверхностью и

измерительной базой в общем случае

могут быть определены по формуле

.

| Рис.3.4. Схема обточки втулки, установленной с зазором на цилиндрической оправке |

При использовании последнего правила

необходимо иметь ввиду, что остальные

составляющие погрешности установки –

погрешность закрепления и погрешность

приспособления входят в  ,

так как таблицы точности (Приложение

1) составлены для условий, когда эти

погрешности имели место.

,

так как таблицы точности (Приложение

1) составлены для условий, когда эти

погрешности имели место.

Следует отметить, что в ряде случаев значения допусков на технологические размеры могут быть приняты больше их значений, определенных с помощью таблиц точности. Расширение допусков на технологические размеры позволяет снизить затраты на выполнение операции (появляется возможность работы на повышенных режимах резания, снижаются затраты на наладку и подналадку станка, снижается квалификация рабочих и т.д.). Однако необходимо иметь ввиду, что с увеличением допусков растут средние значения припусков на обработку и, как следствие, увеличиваются размеры исходной заготовки и ее стоимость. Поэтому к использованию расширенных допусков на технологические размеры следует подходить с должной осторожностью, учитывая все затраты на изготовление детали.

studfiles.net

размер технологический – это… Что такое размер технологический?

- размер технологический

технологиялық өлшем

Русско-казахский терминологический словарь “Машиностроение”. – Академия Педагогических Наук Казахстана . 2014.

- размер справочный

- размер установочный

Смотреть что такое “размер технологический” в других словарях:

Технологический процесс в электронной промышленности — Кристаллический кремний … Википедия

Экструзия зерна и бобовых (технологический процесс) — Содержание 1 История 2 Описание процесса 3 … Википедия

Список микропроцессоров Intel — Информация в этой статье или некоторых её разделах устарела. Вы можете помочь проекту … Википедия

Капитал — (Capital) Капитал это совокупность материальных, интеллектуальных и финансовых средств, используемых для получения дополнительных благ Определение понятия капитала, виды капитала, рынок капитала, кругооборот капитала, проблема оттока… … Энциклопедия инвестора

Коэффициент корреляции — (Correlation coefficient) Коэффициент корреляции это статистический показатель зависимости двух случайных величин Определение коэффициента корреляции, виды коэффициентов корреляции, свойства коэффициента корреляции, вычисление и применение… … Энциклопедия инвестора

Лазерная нанокерамика — Эта статья предлагается к удалению. Пояснение причин и соответствующее обсуждение вы можете найти на странице Википедия:К удалению/17 октября 2012. Пока процесс обсужден … Википедия

АВСТРАЛИЯ — 1) Австралийский Союз, гос во. Название Австралия (Australia) по расположению на материке Австралия, где находится свыше 99% территории гос ва. С XVIII в. владение Великобритании. В настоящее время представляет собой федерацию Австралийский Союз… … Географическая энциклопедия

показатель — 3.7 показатель (indicator): Мера измерения, дающая качественную или количественную оценку определенных атрибутов, выведенную на основе аналитической модели, разработанной для определенных информационных потребностей. Источник … Словарь-справочник терминов нормативно-технической документации

Инвестиции — (Investment) Инвестиции это капитальные вложения для получения прибыли Виды инвестиций, инвестиционные проекты, инвестиции в фондовый рынок, инвестиции в России, инвестиции в мире, во что инвестировать? Содержание >>>>>>>>>> … Энциклопедия инвестора

Инфраструктура — (Infrastructure) Инфраструктура это комплекс взаимосвязанных обслуживающих структур или объектов Транспортная, социальная, дорожная, рыночная, инновационная инфраструктуры, их развитие и элементы Содержание >>>>>>>> … Энциклопедия инвестора

Фирма — (Firm) Определение фирмы, признаки и классификация фирм Определение фирмы, признаки и классификация фирм, концепции фирмы Содержание Содержание Фирма Юридические формы Понятие фирмы и предпринимательства. Основные признаки и классификации фирм… … Энциклопедия инвестора

machinery_rus_kaz.academic.ru

Технологический допуск – Большая Энциклопедия Нефти и Газа, статья, страница 1

Технологический допуск

Cтраница 1

Технологический допуск – это допуск, определяемый пределами рассеяния размеров деталей при их изготовлении с учетом экономически достижимой точности для данного материала и данного метода формирования или обработки деталей из пластмасс. Экономичное изготовление пластмассовых деталей возможно в тех случаях, когда назначаемый по ГОСТ 25349 – 88 конструкторский допуск ( определение по ГОСТ 25346 – 82) не больше технологического. [1]

Технологический допуск обеспечивает необходимую толщину сварного шва по всей его длине, которая не должна быть меньше толщины присоединяемого элемента. [2]

Технологический допуск – это допуск, определяемый пределами рассеяния размеров деталей при их изготовлении с учетом экономически достижимой точности для данного материала и данного метода формования или обработки деталей из пластмасс. Экономичное изготовление пластмассовых деталей возможно в тех случаях, когда назначаемый по ГОСТ 25349 – 88 конструкторский допуск не больше технологического. [3]

Технологический допуск – это допуск, определяемый пределами рассеяния размеров деталей при их изготовлении с учетом экономически достижимой точности для данного материала и данного метода формования или обработки деталей из пластмасс. Экономичное изготовление пластмассовых деталей возможно в тех случаях, когда назначаемый по СТ СЭВ 179 – 75 конструкторский допуск ( определение по СТ СЭВ 145 – 75) не больше технологического. [4]

Технологический допуск – это допуск, определяемый пределами рассеяния размеров деталей при их изготовлении с учетом экономически достижимой точности для данного материала и данного метода формования или обработки деталей из пластмасс. Экономичное изготовление пластмассовых деталей возможно в rex случаях, когда назначаемый по ГОСТ 25349 – 82 ( СТ СЭВ 179 – 75) конструкторский допуск ( определение по СТ СЭВ 145 – 75) не больше технологического. [5]

Технологический допуск включает в себя погрешность размера и погрешность формы детали. [6]

Технологический допуск, принятый по этой величине, приводит к увеличению промежуточных и общих припусков на обработку. [7]

Технологический допуск – это допуск, определяемый пределами рассеяния размеров деталей при их изготовлении с учетом экономически достижимой точности для данного материала и данного метода формования или обработки деталей из пластмасс. Экономичное изготовление пластмассовых деталей возможно в тех случаях, когда назначаемый по ГОСТ 25349 – 88 конструкторский допуск не больше технологического. [8]

Технологический допуск бт является таким допуском, который обеспечивает изготовление продукции с дефектностью не более 0 27 % при существующих технологии и условиях протекания процесса. [9]

Технологическим допуском бт называют специальным образом нормированное значение технологической погрешности, возникающей при изготовлении детали и отражающей влияние технологических и конструктивных факторов. [10]

Принятие технологического допуска по этой величине А приводит без действительной необходимости к увеличению расчетных значений промежуточных и общих припусков на обработку, а также к усложнению технологического маршрута введением дополнительных методов обработки. [11]

Установления технологических допусков не требуется ( примеры 2, 4, 7, 9 и 10), так как размер X получается непосредственно от базы. [12]

Принятие технологического допуска по этой величине А приводит к увеличению промежуточных и общих припусков на обработку. [13]

Размер технологического допуска сравнительно невелик и наличие его обычно не связано со стремлением увеличения прочности стыкового шва. [14]

Исследования технологических допусков показывают, что некруглость корпусов характеризуется не только овальностью, но и огранкой. Величины некруглостей превосходят значение 0 5 % DB. Действительные значения смещений кромок на внутренней поверхности кольцевых соединений корпусов сепараторов достигают значений 10 – 15 мм, превышая тем самым функциональные допуски в несколько раз. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Расчет технологических размеров при проектировании технологического процесса изготовления детали типа тела вращения

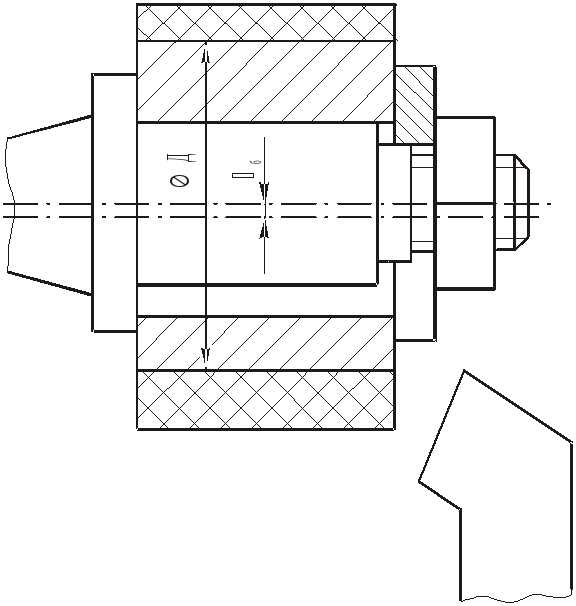

3.3.2. Расчет технологических размеров при проектировании технологического процесса изготовления детали типа тела вращения

Более подробно методику расчета технологических размеров рассмотрим на конкретном примере. В качестве такого примера возьмем технологический процесс изготовления втулки, эскиз которой приведен на рис.3.12. Втулка получается из круглого проката обычной точности. Технологический процесс ее изготовления с условным обозначением технологических размеров представлен в табл. 3.1.

|

Рис. 3.12. Эскиз

втулки (сталь ШХ15, |

,

диаметральные – буквой с соответствующими индексами. Напомним,

что первая цифра индекса технологического

размера соответствует номеру операции,

при выполнении которой получается этот

размер, а вторая – номеру перехода или

порядковому номеру размера.

,

диаметральные – буквой с соответствующими индексами. Напомним,

что первая цифра индекса технологического

размера соответствует номеру операции,

при выполнении которой получается этот

размер, а вторая – номеру перехода или

порядковому номеру размера.Технологический процесс (см. табл.3.1) содержит термическую операцию, изменением размеров заготовки при осуществлении которой будем пренебрегать.

Сначала, как правило, рассчитываются диаметральные, а затем – продольные технологические размеры. Такой порядок расчета продиктован тем, что обработка поверхностей вращения может сопровождаться изменением продольных размеров заготовки.

Таблица 3.1

Операция (номер и наименование) | Переход, позиция (номер) | Приспособление | Эскиз | Содержание переходов |

1 | 2 | 3 | 4 | 5 |

1. Токарно-револьверная | 1 | Трехкулачковый самоцентрирующий патрон | Центровать торец | |

2 | Сверлить отверстие | |||

3 | Зенкеровать отверстие |

Продолжение табл. 3.1

1. Токарно-револьверная | 4 | Трехкулачковый самоцентрирующий патрон | Подрезать торец, обточить поверхности Д1.4 и Д1.5, выдержав размеры А1.1 и А1.2 | |

5 | Трехкулачковый самоцентрирующий патрон | Обточить поверхность Д1.6, выдержав размер А1.3, снять фаски А1.4×45, А1.5×45 и А1.6×45 | ||

6 | Проточить канавку Д1.7, выдержав размеры А1.7 и А1.8, отрезать заготовку, выдержав размер А1.9 |

Окончание табл. 3.1

2. Токарно-револьверная | 1 | Трехкулачковый самоцентрирующий патрон | Подрезать торец, выдержав размер А2.1, снять фаски А2.2×45 и А2.3×45 | |

3. Вертикально-сверлильная | 1 | Специальное (призма) | Сверлить отверстие Д3.1, выдержав размер А3.1 | |

4. Терми-ческая | 1 | Закалить, отпустить, HRCЭ 60…63 | ||

5. Внутри-шлифовальная | 1 | Цанговый патрон | Шлифовать отверстие | |

6. Кругло-шлифовальная | 1 | Коническая центровая оправка | Шлифовать поверхность Д51 и торец, |

3.3.2.1. Расчет диаметральных технологических размеров

В рассматриваемом примере этот расчет, как и в большинстве случаев, производится из условия обеспечения минимальных припусков на обработку. Расчет выполняется методом максимума-минимума с использованием способа средних значений.

Для расчета составляются размерные

схемы технологических маршрутов

обработки поверхностей вращения втулки,

показанные на рис.3.13. На схемах буквой  с буквенно-цифровым индексом обозначены

диаметральные конструкторские размеры

(буква в индексе означает, что конструкторский

размер является диаметральным, цифра

означает его порядковый номер). Буквой

с буквенно-цифровым индексом обозначены

диаметральные конструкторские размеры

(буква в индексе означает, что конструкторский

размер является диаметральным, цифра

означает его порядковый номер). Буквой  с буквенно-цифровым индексом поименованы

припуски (буква в индексе означает, что это припуск на

диаметр, цифра соответствует индексу

диаметрального технологического

размера, при получении которого удаляется

этот припуск). В скобках указаны

определенные ранее допуски или предельные

отклонения диаметральных технологических

размеров, а также значения минимальных

припусков.

с буквенно-цифровым индексом поименованы

припуски (буква в индексе означает, что это припуск на

диаметр, цифра соответствует индексу

диаметрального технологического

размера, при получении которого удаляется

этот припуск). В скобках указаны

определенные ранее допуски или предельные

отклонения диаметральных технологических

размеров, а также значения минимальных

припусков.

Рис. 3.13. Размерные

схемы технологических маршрутов

обработки поверхностей вращения втулки:

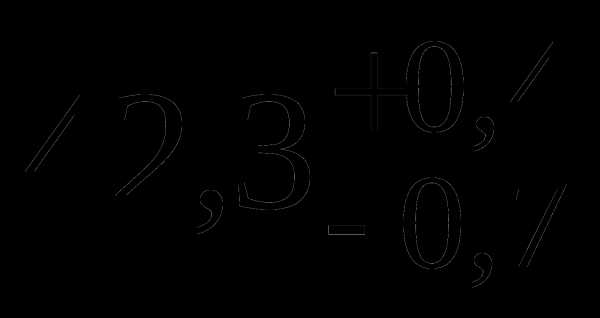

а – наружной 40-0,39; б – наружной 30-0,033; в – отверстия 14+0,027

Расчет диаметра проката. Для

определения диаметра проката ()

необходимо рассмотреть технологическую

размерную цепь

,  , (рис.3.13, а). В этой цепи известно:

полностью составляющее звено (

, (рис.3.13, а). В этой цепи известно:

полностью составляющее звено ( ),

предельные отклонения составляющего

звена и минимальное значение замыкающего

звена – припуска

.

Нужно найти номинальное значение звена

.

Решение такой задачи было разобрано

выше. В соответствии с этим решением

находим среднее значение звена

),

предельные отклонения составляющего

звена и минимальное значение замыкающего

звена – припуска

.

Нужно найти номинальное значение звена

.

Решение такой задачи было разобрано

выше. В соответствии с этим решением

находим среднее значение звена

(мм).

Звено записывается в виде =39,805±0,195 (мм).

Определяется допуск звена

(мм).

Находится среднее значение припуска

(мм).

Подсчитывается среднее значение звена

(мм).

По формуле (3.6) вычисляется номинальное значение звена

(мм).

Таким образом, расчетное значение этого

звена составляет  мм.

Выбираем прокат диаметром

мм.

Фактическое значение припуска будет

мм.

Выбираем прокат диаметром

мм.

Фактическое значение припуска будет

= –

(мм).

–

(мм).

Расчет технологических размеров при

обработке наружной поверхности  мм. Сначала из размерной цепи

,

мм. Сначала из размерной цепи

,  , (рис.3.13, б), в которой

,

находим

.

Для этого определяем

, (рис.3.13, б), в которой

,

находим

.

Для этого определяем

(мм).

Затем находим

(мм)

и вычисляем

(мм).

Звено записываем в виде мм.

Далее переходим к рассмотрению размерной

цепи

,

,  (см.рис.3.13, б) и из нее аналогичным

образом находим

.

Для этого определяем

(см.рис.3.13, б) и из нее аналогичным

образом находим

.

Для этого определяем

(мм)

и подсчитываем

(мм).

Таким образом, получим =31,055±0,195 мм.

Так как для размеров валов, получаемых

механической обработкой, в качестве

номинального принято использовать

наибольший предельный размер, то

окончательно запишем  =

= мм и

=

мм и

= мм.

мм.

Теперь найдем припуск на черновое точение. Он определится из размерной цепи, показанной на рис.3.14. Решая обратную задачу для этой размерной цепи, получим

= –

(мм).

–

(мм).

Рис. 3.14.

Технологическая размерная цепь с

замыкающим |

Расчет технологических размеров при

обработке отверстия мм. Начинаем расчет с рассмотрения

размерной цепи

,  , (рис.3.13, в), в которой

.

Из указанной цепи находим

.

С этой целью подсчитываем

, (рис.3.13, в), в которой

.

Из указанной цепи находим

.

С этой целью подсчитываем

(мм).

Определяем

(мм)

и вычисляем

(мм).

В итоге имеем  =13,785±0,055

мм.

=13,785±0,055

мм.

Далее из размерной цепи

,

,  (рис.3.13, в), точно так же находим

,

т.е. подсчитываем

(рис.3.13, в), точно так же находим

,

т.е. подсчитываем

(мм)

и определяем

(мм).

Таким образом, получим =12,195±0,135 мм.

Учитывая, что для размеров отверстий,

формируемых механической обработкой,

в качестве номинального принято брать

наименьший предельный размер, запишем:

= мм и

=

мм и

= мм.

мм.

Номинальное значение целесообразно округлить, приняв

окончательно

= мм.

Очевидно, что это приведет к незначительному

увеличению припуска на зенкерование

отверстия и является вполне допустимым.

мм.

Очевидно, что это приведет к незначительному

увеличению припуска на зенкерование

отверстия и является вполне допустимым.

3.3.2.2. Расчет продольных технологических размеров

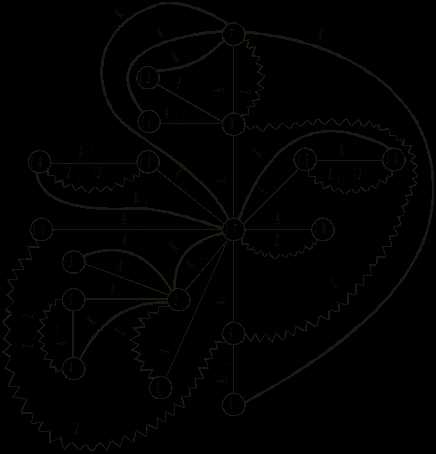

Для расчета строится размерная схема технологического процесса изготовления втулки в продольном направлении (рис.3.15) и граф технологических размерных цепей (рис.3.16), облегчающий их выявление.

Рис. 3.15. Размерная

схема технологического процесса

изготовления втулки (продольное

направление)

Рис. 3.16. Граф

технологических размерных цепей,

формирующихся

при изготовлении втулки

(продольное направление)

Некоторой особенностью технологического

процесса является то, что при шлифовании

наружной поверхности  мм и шлифовании отверстия

мм происходят изменения продольных

размеров втулки (размеров фасок).

Указанные изменения при угле фасок 45

могут быть приняты равными половине

удаляемых при шлифовании припусков на

диаметр

мм и шлифовании отверстия

мм происходят изменения продольных

размеров втулки (размеров фасок).

Указанные изменения при угле фасок 45

могут быть приняты равными половине

удаляемых при шлифовании припусков на

диаметр  и

и  (см. рис. 3.15). При расчете продольных

технологических размеров эти припуски

одновременно рассматриваются и как

известные (заданные) технологические

размеры. Учитывая (см. предыдущий

раздел), что

=0,2965±0,0965

мм и

=0,2285±0,0685

мм, имеем (см. рис. 3.15 и 3.17)

=

(см. рис. 3.15). При расчете продольных

технологических размеров эти припуски

одновременно рассматриваются и как

известные (заданные) технологические

размеры. Учитывая (см. предыдущий

раздел), что

=0,2965±0,0965

мм и

=0,2285±0,0685

мм, имеем (см. рис. 3.15 и 3.17)

= =0,148250,048250,1480,048

(мм) и

=0,148250,048250,1480,048

(мм) и  =

= =0,114250,034250,1140,034

(мм).

=0,114250,034250,1140,034

(мм).

Как видно из рис. 3.17, число составляющих звеньев в подавляющем большинстве технологических размерных цепей не превышает двух и поэтому их расчет будем вести методом максимума-минимума. В технологической размерной цепи № 7 число составляющих звеньев равно четырем и поэтому для ее расчета будем использовать вероятностный метод (в предположении о нормальном распределении технологических размеров и ).

gigabaza.ru

Что такое техпроцесс в процессоре: важность размер кристалла

Доброго времени суток.

Давайте вместе приоткроем завесу такого сложного дела как производство CPU для компьютеров. В частности, из этой статьи вы узнаете, что такое техпроцесс в процессоре и почему с каждым годом разработчики стараются его уменьшить.

Как изготавливаются процессоры?

Для начала вам стоит знать ответ на данный вопрос, чтобы дальнейшие разъяснения были понятны. Любая электронная техника, в том числе и CPU, создается на основе одного из наиболее часто используемых минералов — кристаллов кремния. Причем применяется он в данных целях уже более 50 лет.

Кристаллы обрабатываются посредством литографии для возможности создания отдельных транзисторов. Последние являются основополагающими элементами чипа, так как он полностью состоит из них.

Функция транзисторов заключается в блокировке или пропуске тока, в зависимости от актуального состояния электрического поля. Таким образом, логические схемы работают по двоичной системе, то есть в двух положениях — включения и выключения. Это значит, что они либо пропускают энергию (логическая единица), либо выступают в роли изоляторов (ноль). При переключении транзисторов в CPU производятся вычисления.

Теперь о главном

Если говорить обобщенно, то под технологическим процессом понимается размер транзисторов.

Что это значит? Снова вернемся к производству процессоров.

Чаще всего применяется метод фотолитографии: кристалл покрыт диэлектрической пленкой, и из него вытравливаются транзисторы с помощью света. Для этого используется оптическое оборудование, разрешающая способность которого, по сути, и является техническим процессом. От ее значения — от точности и чувствительности аппарата — зависит тонкость транзисторов на кристалле.

Что это дает?

Как вы понимаете, чем они будут меньше, тем больше их можно расположить на чипе. Это влияет на:

- Тепловыделение и энергопотребление. Из-за уменьшения размера элемента он нуждается в меньшем количестве энергии, следовательно, и меньше выделяет тепла.

Данное преимущество позволяет устанавливать мощные CPU в небольшие мобильные устройства. Кстати, благодаря низкому энергопотреблению современных чипов, планшеты и смартфоны дольше держат заряд. Что касается ПК, пониженное тепловыделение дает возможность упростить систему охлаждения. - Численность заготовок. С одной стороны, производителям выгодно уменьшать техпроцесс, потому что из одной заготовки получается большее количество продукции. Правда, это лишь следствие утончения техпроцесса, а не преследование выгоды, потому что с другой стороны, чтобы снизить размер транзисторов, необходимо более дорогое оборудование.

- Производительность чипа. Чем больше он будет иметь элементов, тем быстрее будет работать, при том, что его физический размер останется прежним.

Техпроцесс в числах и примерах

Измеряется технологический процесс в нанометрах (нм). Это 10 в -9 степени метра, то есть один нанометр является миллиардной его частью. В среднем, современные процессоры производятся по техпроцессу 22 нм.

Можете себе представить, сколько транзисторов умещается на процессоре. Чтобы вам было понятнее, на площади среза человеческого волоса могут разместиться 2000 элементов. Хоть чип и миниатюрный, но явно больше волоска, поэтому может включать в себя миллиарды транзисторных затворов.

Хотите знать точнее? Приведу несколько примеров:

- В процессорах фирмы AMD, а именно Trinity, Llano, Bulldozer, техпроцесс составляет 32 нм. В частности, площадь кристалла последнего — 315 мм2, где располагаются 1,2 млрд. транзисторов.

Phenom и Athlon того же производителя выполнены по техпроцессу 45 нм, то есть имеют 904 млн. при площади основания 346 мм2.

- У компании Intel есть чипы по стандарту 22 нм — это семейство Ivy Bridge (Intel Core ix — 3xxx). Для наглядности: Core i7 – 3770K обладает 1,4 млрд. элементов, при том, что размер его кристалла всего 160 мм.

У этого же бренда есть и 32-нанометровая продукция. Речь идет об Intel Sandy Bridge (2xxx). На площади 216 мм2 она умещает 1,16 млрд. транзисторов.

К слову, все, что вы узнали о техпроцессах для центральных компьютерных аппаратов, применимо и к графическим устройствам. Например, данное значение в видеокартах AMD (ATI) и Nvidia составляет 28 нм.

Теперь вы знаете больше о cpu и в частности, что такое техпроцесс в процессоре. Возвращайтесь за новой информацией.

До скорого.

profi-user.ru

60…64)

60…64)